供料加料 PLC信号列表2

项目二 供料单元控制系统实训

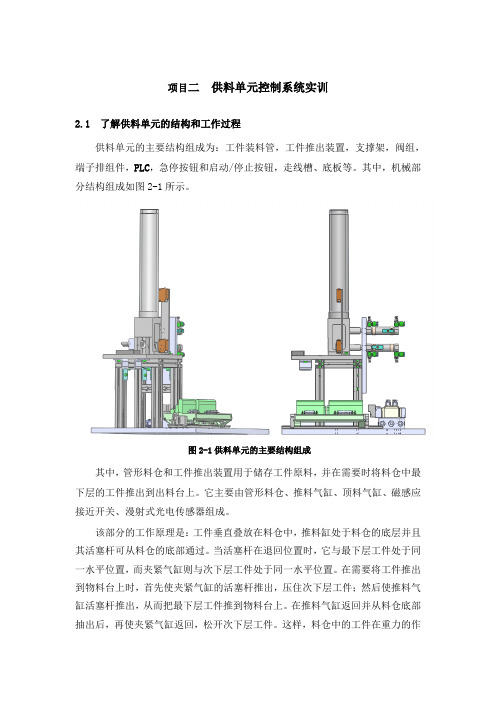

项目二供料单元控制系统实训2.1 了解供料单元的结构和工作过程供料单元的主要结构组成为:工件装料管,工件推出装置,支撑架,阀组,端子排组件,PLC,急停按钮和启动/停止按钮,走线槽、底板等。

其中,机械部分结构组成如图2-1所示。

其中,管形料仓和工件推出装置用于储存工件原料,并在需要时将料仓中最下层的工件推出到出料台上。

它主要由管形料仓、推料气缸、顶料气缸、磁感应接近开关、漫射式光电传感器组成。

该部分的工作原理是:工件垂直叠放在料仓中,推料缸处于料仓的底层并且其活塞杆可从料仓的底部通过。

当活塞杆在退回位置时,它与最下层工件处于同一水平位置,而夹紧气缸则与次下层工件处于同一水平位置。

在需要将工件推出到物料台上时,首先使夹紧气缸的活塞杆推出,压住次下层工件;然后使推料气缸活塞杆推出,从而把最下层工件推到物料台上。

在推料气缸返回并从料仓底部抽出后,再使夹紧气缸返回,松开次下层工件。

这样,料仓中的工件在重力的作用下,就自动向下移动一个工件,为下一次推出工件做好准备。

在底座和管形料仓第4层工件位置,分别安装一个漫射式光电开关。

它们的功能是检测料仓中有无储料或储料是否足够。

若该部分机构内没有工件,则处于底层和第4层位置的两个漫射式光电接近开关均处于常态;若仅在底层起有3个工件,则底层处光电接近开关动作而第4层处光电接近开关常态,表明工件已经快用完了。

这样,料仓中有无储料或储料是否足够,就可用这两个光电接近开关的信号状态反映出来。

推料缸把工件推出到出料台上。

出料台面开有小孔,出料台下面设有一个园柱形漫射式光电接近开关,工作时向上发出光线,从而透过小孔检测是否有工件存在,以便向系统提供本单元出料台有无工件的信号。

在输送单元的控制程序中,就可以利用该信号状态来判断是否需要驱动机械手装置来抓取此工件。

2.2 相关知识点2.2.1 供料单元的气动元件1、标准双作用直线气缸标准气缸是指气缸的功能和规格是普遍使用的、结构容易制造的、制造厂通常作为通用产品供应市场的气缸。

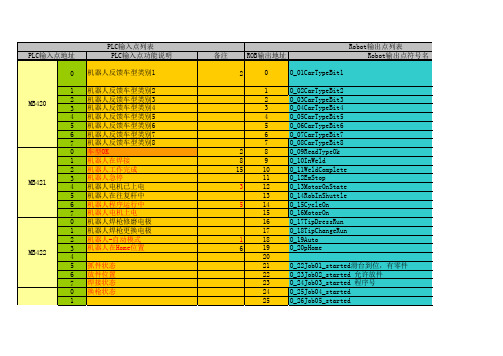

PLC-ROB信号内容清单

备注 1

1 7 16 2 4

5 9 11 13

Robot输入点列表 ROB输入地址 Robot输入点符号名 0 I_01CarTypeBit1 1 I_02CarTypeBit2 2 I_03CarTypeBit3 3 I_04CarTypeBit4 4 I_05CarTypeBit5 5 I_06CarTypeBit6 6 I_07CarTypeBit7 7 I_08CarTypeBit8 8 I_09CarTypeOk 9 I_10Start 10 I_11WeldConfirm 11 I_12ES_Reset 12 I_13MotorOn 13 I_14MotorOff 14 I_15Prog_Start 15 I_16Prog_Stop 16 I_17TipDress 17 I_18TipChag_Req 18 I_19Dry_Run 19 I_20ShuttleHome 20 21 I_22job01_Started 22 I_23job02_Started 23 I_24job03_Started 24 I_25job04_Started 25 I_26job05_Started 26 I_27job06_Started 27 I_28job07_Started

MB423

MB424

MB425

MB426

4 5 6 7 0 1 2 3 4 5 6 7 0 1 2 3 4 5 6 7 0 1 2 3 4 5 6 7 0 1

机器人在1号干涉区 机器人在2号干涉区 机器人在3号干涉区 机器人在4号干涉区 机器人在5号干涉区 机器人在6号干涉区 机器人在7号干涉区 机器人在8号干涉区 抓件已经完成 放件已经完成 任务3完成

I_29job08_Started I_31InterLock1 I_32InterLock2 I_33InterLock3 I_34InterLock4 I_35InterLock5 I_36InterLock6 I_37InterLock7 I_38InterLock8

最新自动加料的plc控制系统的设计资料

机电一体化系统课程设计题目:自动加料PLC控制系统的设计姓名:学号:专业年级:指导教师:完成日期:机电一体化系统课程设计说明书题目:自动加料PLC控制系统的设计目录绪论 (1)一、设计的背景 (2)1.1 设计目的和意义 (2)1.2 设计的要求 (2)二、系统控制方案的确定 (3)2.1 系统设计的思路 (3)2.2 系统控制方案 (3)三、可编程控制器概述 (4)3.1 PLC简介 (4)3.2 PLC的结构及特点 (5)3.3 PLC的应用 (6)3.4 PLC的发展 (8)四、系统硬件设计 (8)4.1 PLC的选择 (8)4.2 电动机的选择 (9)4.3 其他器件的选择 (10)4.4 硬件连接图的绘制 (10)五、系统软件设计 (12)5.1 PLC梯形图概述 (12)5.2 系统流程图设计 (13)5.3 梯形图的设计 (14)5.4 系统程序调试 (17)结论 (18)参考文献 (19)致谢 (20)绪论随着科学技术的不断进步,整个国家自动化水平和信息化水平的长足发展,社会对这方面的要求越来越多。

以前的工厂都是利用人工的方式进行生产加工,这样的工作的方式,不仅没有安全保障,而且没有很高的经济效益。

改革开放以来,国内的发展形式越来越好,竞争也越来越激烈,高科技设备逐渐代替了以前的手工操作方式,自动化设备也越来越多,自动控制系统用的越来越多。

公司面对的压力也越来越大,不仅要考虑国内的对手,国外的竞争逐步加大,随着信息科技、市场经济的迅猛发展,国内、国际市场竞争日益激烈,产品更新更为迅速,尤其是随着高新科技的日新月异,产品的类型、工艺外形越来越复杂,再加上企业经营与发展必会面对劳工的短缺、人工成本要省力化、合理化与自动化的发展趋势,传统的手工送料已经不能满足要求,这时自动加料机就应运而生。

在今天现代科学技术的许多领域中,什么是加料机呢?顾名思义,加料机就是专门用于粒料,粉料,片状料,带状等材料的自动化、数控化、精确化的输送机器,送料机是借助于机器运动的作用力加于材料,对材料进行运输的机器。

供料单元PLC控制ppt课件

右击或插入FB或OB块

程序块类型

操作系统

循环 定时 过程 故障

OB

组织块

DB

DB

FC

FB

SFC

FB

FC

SFB

图例:

OB = 组织块 FB = 功能块 FC = 功能 SFB = 系统功能块 SFC = 系统功能 DB = 数据块

FB

FB 带背景数据块

最大嵌套深度: S7-300: 8

(16对CPU 318)

新建一个FB1块,在FB1块中编写 流程图

在0B1中调用FC1块

在OB1块中调用FB1块---修改为 DB1

下载块到 PLC

简单程序调试

在激活监视模式前,在LAD/STL/FBD编辑器中,必须离线或 在线打开要监视的程序块。 注:为了离线测试程序块,必须把它下载到 PLC。 激活/取消 有两种方法激活 / 取消“监视”测试功能:

S7-400: 24

(2 至 4 个附加级给故障 OB, 对每一个优先级)

OB块 :组织块,PLC通电后唯一自动运行的程序块 FC块:子程序块,功能. FB+DB:功能块及背景数据块;

两个模块成对出现,支持GRAPH编程语言。

FC

OB

DB

FB

STEP7 编程语言

功能块图(FBD)

FBD

语句表(STL)

窗。在名称框中输入项目名,然后利用“OK”确认。

项目名称 存储路径

这里选择

项目名, 用“OK” 确认

3.新建项目下插入一个S7-300系列工作站

4.启动硬件组态编辑器,进行硬件配置

1)打开硬件设置窗口,插入机架 Rail

2)插入相应的CPU选项,并设置总线

基于自动供料系统顺序控制的PLC程序设计

输入地址输出输出顶料到位开关顶料复位开关推料到位开关I0.0I0.1I0.2顶料推料Q0.0Q0.1表1I/O地址分配表图1自动供料系统结构图将初始步预置为活动步。

根据以上分析,绘制顺序功根据顺序功能图,利用SCR指令的方法[6]编写该控制的梯形图程序,如图4所示。

在SCR段中用的常开触点驱动该步中为ON的输出点的线圈,利用转换条件对应的触点(或者电路)来驱动转换到后续步图3顺序功能图程序调试该控制过程的软件设计以及硬件连接完成后,查程序是否有误,各执行机构动作是否发生冲突。

检查无误后下载运行程序。

经过实验表明,程序编写无误,可以满足控制要求。

进行自动供料系统的程序设计,程序设计方法简单易被接受,易于掌握,不仅避免了传统的继电器控制电路设计中对设计人员经验要求高的问题,的稳定性和控制过程的可靠性也得到显著提高。

应用于实际生产,提高工作效率。

参考文献:[1]覃娟.基于PLC和MCGS的自动供料单元控制系统设计[J].装备制造技术,2016(2):119-122.[2]于成龙.基于PLC控制的高炉自动化上料系统的应用与分析[J].自动化应用,2020,3:27-29.[3]祁伟.PLC技术视角下锰铁高炉自动上料控制系统研究[J].工业加热,2019,48(9):33-36.[4]王晓燕.基于PLC的液晶玻璃基板自动上料控制系统[J].兵器装备工程学报,2019,2:33-36.[5]戴冠秀,刘太湖,巩敦卫,等.PLC在运料小车自动控制系统中的应用[J].工矿自动化,2005(6):57-59.图2PLC外部接线图图4梯形图程序。

最新plc第2章2

15.02.2021

控制科学与工程学院

18

DO接口电路(继电器输出型)

1

光电耦合器

压敏电阻

稳压管V1既可防止继电器 线圈过电压,同时可以抑 制VT截止瞬间使继电器线 圈上产生反向高压,从而 保护VT以免反向击穿。

继电器输出型接口在250VAC 以下电路电压可驱动的负载能力为:纯 电阻负载为2A/1点;感性负载为80VA以下(AC100V或AC200V);灯负载 为100W以下(AC 100V或 AC200V)。

继电器输出型接口响应时间最慢,从输出继电器的线圈得电(或断电)到 输出接点ON (或OFF)的响应时间均为10ms。

15.02.2021

90 mA

184 mA

40 mA

100 mA

40 mA

200 mA

3 mA

60 mA

2 mA

—

—

2A 2 Hz 0.5 Hz 2 Hz 106 次 — —

100 mA

—

功率损耗 15.02.2021

4.9 W

5W

控9制W科学与工程学院6.8 W

8.6 W

2.2 W

4.5 W 16

DO接口电路(晶体管输出型)

15.02.2021

控制科学与工程学院

17

DO接口电路(双向晶闸管或双向可控硅型)

1

光电耦合器

5V

双向晶闸管

高频滤波电路

压敏电阻

双向晶闸管输出型:每点最大带负载能力为0.5~1A,每4点 输出总电流不得大于1.6~4A。

双向晶闸管输出型的响应速度最快,从晶闸管门极驱动到双 向晶闸管导通的时间为1ms以下

限流电阻

1

光电耦合器 发光二极管

2供料单元(3)PLC控制

Title of Presentation 38

10.08.2001/Didactic/Gao jinhui

程序下载后,便可以调试设备 如果程序有错误,可以通过“online”状态检查 程序 如果存在地址错误,可以通过变量表来检测

Title of Presentation 39

10.08.2001/Didactic/Gao jinhui

三. STEP-7 PLC流程图编程方法

1. 动作流程

动作 初始位置: 推料缸伸出\真空 吸盘放松\摆动缸 在料仓 摆动缸向下一站 推料缸送料: 推料 缸缩回 摆动缸摆回料仓 开启真空\推料气 缸伸出(吸起工件) 摆动缸向下一站 1Y1 2Y1 电磁铁 2Y2 3Y1 3Y2 1B1 1B2 1 传感器 2B1 3B1 0 1 3B2 0 B4 0(有料)

项目名称 存储路径

这里选择

项目名, 用“OK” 确认

Title of Presentation 20

10.08.2001/Didactic/Gao jinhui

3.新建项目下插入一个S7-300系列工作站

Title of Presentation 21

10.08.2001/Didactic/Gao jinhui

Title of Presentation 28

10.08.2001/Didactic/Gao jinhui

7.插入各种程序块

右击或插入FB或OB块

Title of Presentation 29

10.08.2001/Didactic/Gao jinhui

程序块类型

操作系统

循环 定时 过程

DB

DB

OB

组织块

FC

基于PLC的自动化生产线供料站毕业设计

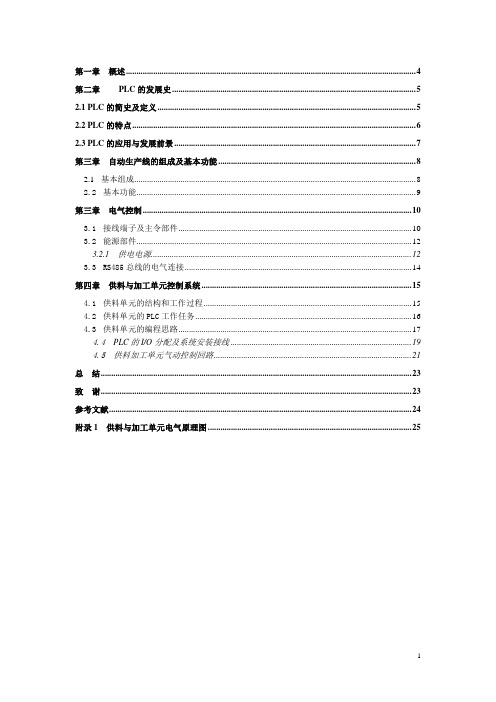

第一章概述 (4)第二章PLC的发展史 (5)2.1 PLC的简史及定义 (5)2.2 PLC的特点 (6)2.3 PLC的应用与发展前景 (7)第三章自动生产线的组成及基本功能 (8)2.1基本组成 (8)2.2基本功能 (9)第三章电气控制 (10)3.1接线端子及主令部件 (10)3.2能源部件 (12)3.2.1 供电电源 (12)3.3RS485总线的电气连接 (14)第四章供料与加工单元控制系统 (15)4.1供料单元的结构和工作过程 (15)4.2供料单元的PLC工作任务 (16)4.3供料单元的编程思路 (17)4.4 PLC的I/O分配及系统安装接线 (19)4.5 供料加工单元气动控制回路 (21)总结 (23)致谢 (23)参考文献 (24)附录1 供料与加工单元电气原理图 (25)毕业设计报告题目基于PLC的自动化生产线供料站设计所属系:电子信息工程系班级:应用电子技术092学员姓名:孙连银学号: 09401217 指导教师:侯秀丽2011年10月15日摘要自动生产线的最大特点是它的综合性和系统性,综合性主要涉及机械技术、微电子技术、电工电子技术、传感测试技术、接口技术、信息变换技术、网络通信技术等多种技术有机地结合,并综合应用到生产设备中;而系统性指的是生产线的传感检测、传输与处理、控制、执行与驱动等机构在微处理单元的控制下协调有序地工作,有机地融合在一起。

本系统完成一个工件的拆卸、分拣工作,模拟一个生产流水线的生产过程。

首先由供料站提供原料,运输站将其送至加工站加工,然后送至装配站进行安装,最后由分拣站进行分拣。

设计以送料、加工、装配、输送、分拣等工作单元作为自动生产线的整体设计,构成一个典型的自动生产线的机械平台,系统各机构的采用了气动驱动、变频器驱动和步进(伺服)电机位置控制等技术。

系统的控制方式采用每一工作单元由一台PLC承担其控制任务,各PLC之间通过RS485串行通讯实现互连的分布式控制方式。

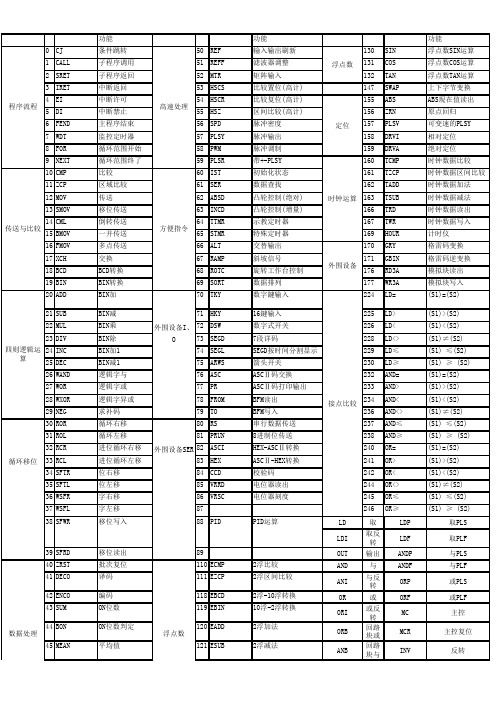

PLC指令表

功能 输入输出刷新 滤波器调整 矩阵输入 比较置位(高计) 比较复位(高计) 区间比较(高计) 脉冲密度 脉冲输出 脉冲调制 带+-PLSY 初始化状态 数据查找 凸轮控制(绝对) 凸轮控制(增量) 示教定时器 特殊定时器 交替输出 斜坡信号 旋转工作台控制 数据排列 数字鍵输入 16鍵输入 数字式开关 7段详码 SEGD按时间分割显示 箭头开关 ASCⅡ码交换 ASCⅡ码打印输出 BFM读出 BFM写入 串行数据传送 8进制位传送 HEX-ASCⅡ转换 ASCⅡ-HEX转换 校验码 电位器读出 电位器刻度 PID运算 接点比较 外围设备 定位 浮点数 130 131 132 147 155 156 157 158 159 160 161 162 时钟运算 163 166 167 169 170 171 176 177 224 225 226 228 229 230 232 233 234 236 237 238 240 241 242 244 245 246 LD LDI 取 取反 转 输出 与 与反 转 或 或反 转 回路 块或 回路 块与 SIN COS TAN SWAP ABS ZRN PLSV DRVI DRVA TCMP TZCP TADD TSUB TRD TWR HOUR GRY GBIN RD3A WR3A LD= LD> LD< LD<> LD≤ LD≥ AND= AND> AND< AND<> AND≤ AND≥ OR= OR> OR< OR<> OR≤ OR≥ LDP LDF ANDP ANDF ORP ORF MC MCR INV

脉冲上升沿 脉冲下降沿

39 SFRD 40 ZRST 41 DECO 42 ENCO 43 SUM 44 BON 数据处理 45 MEAN

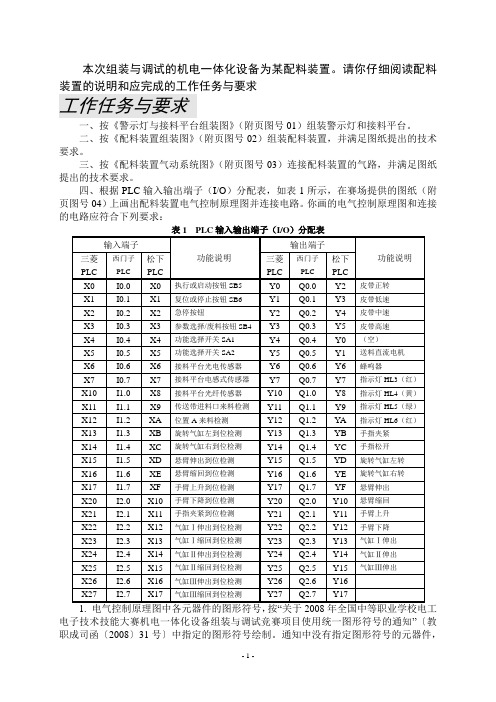

装料调试训练PLC

本次组装与调试的机电一体化设备为某配料装置。

请你仔细阅读配料装置的说明和应完成的工作任务与要求工作任务与要求一、按《警示灯与接料平台组装图》(附页图号01)组装警示灯和接料平台。

二、按《配料装置组装图》(附页图号02)组装配料装置,并满足图纸提出的技术要求。

三、按《配料装置气动系统图》(附页图号03)连接配料装置的气路,并满足图纸提出的技术要求。

四、根据PLC输入输出端子(I/O)分配表,如表1所示,在赛场提供的图纸(附页图号04)上画出配料装置电气控制原理图并连接电路。

你画的电气控制原理图和连接的电路应符合下列要求:电子技术技能大赛机电一体化设备组装与调试竞赛项目使用统一图形符号的通知”…教职成司函…2008‟31号‟中指定的图形符号绘制。

通知中没有指定图形符号的元器件,图1 配料装置部件示意图料仓光电传感器电感式传感器 光纤传感器 机械手位置A 警示灯气缸Ⅰ气缸Ⅱ气缸Ⅲ进料口接料平台出料槽Ⅲ 出料槽Ⅱ 出料槽Ⅰ可自行编定其图形符号,但要在电气控制原理图中用图例的形式予以说明。

2. 凡是你连接的导线,必须套上写有编号的编号管。

交流电机金属外壳与变频器的接地极必须可靠接地。

3. 工作台上各传感器、电磁阀控制线圈、送料直流电机、警示灯的连接线,必须放入线槽内;为减小对控制信号的干扰,工作台上交流电机的连接线不能放入线槽。

五、请你正确理解配料装置的调试、配料要求以及指示灯亮灭方式、正常工作过程和故障状态的处理等,编写配料装置的PLC 控制程序和设置变频器的参数。

注意:在使用计算机编写程序时,请你随时保存已编好的程序,保存的文件名为工位号+A (如3号工位文件名为“3A ”)。

六、请你调整传感器的位置和灵敏度,调整机械部件的位置,完成配料装置的整体调试,使配料装置能按照要求完成调试与配料。

配料装置说明配料装置各部件和器件名称及位置如图1所示:配料装置设置了“调试”和“配料”两种功能。

用转换开关SA1进行功能变换,用SA2设置功能的参数和锁定选择的功能。

供料单元的PLC控制

1个,如果需要有启动和停止 2种主令信号,只能由软件编程实现。

(2)推出工件的操作过程,是一步进顺序控制 过程。编程时,应注意供料不足时对顶料操作 的影响,以及缺料状态和停止信号对顺控流程 的影响。

(或32MR)

供料单元的电气接线采用双层接线端子排,集中连接本工作 单元所有电磁阀、传感器等器件的电气连接线、PLC的I/O 端口及直流电源。上层端子用作连接公共电源正、负极(Vcc 和OV),下层端子用作信号线的连接。端子排上的每一个端 子旁都有数字标号,以说明端子的位地址。接线端口通过导 轨固定在底板10上

要求完成如下任务。 1、规划PLC的I/O分配及接线端

子分配。 2、进行系统安装接线。 3、按控制要求编制PLC程序。 4、进行调试与运行。

PLC的I/O分配及系统安装接线

本单元中,传感器信号占用7个输入点, 留出1个点提供给启/停按钮作本站主 令信号,则所需的PLC I/O点数为8点输 入12点输出。选用三菱FX2N-16MR (32MR)主单元,共8点输入和8点继 电器输出,供料单元的I/O接线原理图 如图

本项目只考虑供料单元作为独立设备运行时的情况。 具体的控制要求为:

(1)项料气缸和推料气缸的初始位置均设定在缩回状态。 启动前,料仓内有足够的工件,否则不能启动。

(2)只用一个按钮产生启动/停止信号。 (3)启动后,如果物料台上没有工件,则应把工件推到物 料台上。在工作过程中,若料仓内工件不足,单元继续工 作,但应发出预警信号;若料仓内没有工件,则单元停止 工作并发出报警信号。物料台上的工件被取出后,若系统 启动信号仍然为ON,则进行下一次推出工件操作。 (4)停止信号发出后,若尚未进行推出工件的操作,则立 即停止工作;否则在完成本次推出操作后停止工作。

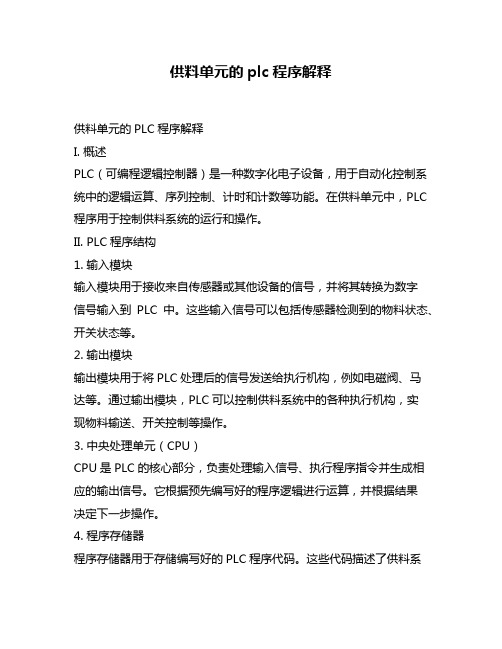

供料单元的plc程序解释

供料单元的plc程序解释供料单元的PLC程序解释I. 概述PLC(可编程逻辑控制器)是一种数字化电子设备,用于自动化控制系统中的逻辑运算、序列控制、计时和计数等功能。

在供料单元中,PLC 程序用于控制供料系统的运行和操作。

II. PLC程序结构1. 输入模块输入模块用于接收来自传感器或其他设备的信号,并将其转换为数字信号输入到PLC中。

这些输入信号可以包括传感器检测到的物料状态、开关状态等。

2. 输出模块输出模块用于将PLC处理后的信号发送给执行机构,例如电磁阀、马达等。

通过输出模块,PLC可以控制供料系统中的各种执行机构,实现物料输送、开关控制等操作。

3. 中央处理单元(CPU)CPU是PLC的核心部分,负责处理输入信号、执行程序指令并生成相应的输出信号。

它根据预先编写好的程序逻辑进行运算,并根据结果决定下一步操作。

4. 程序存储器程序存储器用于存储编写好的PLC程序代码。

这些代码描述了供料系统运行时所需进行的各种逻辑判断和操作指令。

通过程序存储器,PLC 可以按照预定的顺序执行程序指令。

5. 数据存储器数据存储器用于存储PLC程序运行过程中产生的数据。

这些数据可以是中间计算结果、传感器检测到的物料状态等。

通过数据存储器,PLC 可以实现数据在不同步骤之间的传递和共享。

III. PLC程序编写步骤1. 分析需求需要对供料系统的需求进行详细分析。

包括物料输送方式、开关控制逻辑、故障检测等方面。

根据需求确定所需的输入信号和输出信号。

2. 设计逻辑根据需求分析结果,设计PLC程序的逻辑流程图。

在流程图中,明确各个输入信号和输出信号之间的关系,并确定各个步骤之间的判断条件和操作指令。

3. 编写程序代码根据逻辑流程图编写PLC程序代码。

程序代码可以使用特定的编程语言(如Ladder Diagram)来描述各种逻辑判断和操作指令。

4. 调试测试将编写好的程序下载到PLC中,并进行调试测试。

通过模拟输入信号和观察输出信号,验证程序是否按照预期运行。

PLC功能表(工程部)

刚果金项目整流控制柜

PLC I/O点功能表

1.DI数字量输入点

2.AI模拟量输入点

3.数控器通过RS485传送给PLC

4.DO数字量输出点

5.其它说明

(1)以上的故障报警、锁脉冲、跳闸延时时间参数以及机组电流、A/B直流电流的报警、锁脉冲、跳闸延时时间参数和电流设定值参数都可以在POD上方便修改。

(2)所有故障均要自保,只有按【故障复位】软按键后,POD上的故障显示才能够熄灭;故障未解除前,【故障复位】软按键失效。

(3)当超过它的设定值(暂定28.6KA),输出电流限制在此值。

它们的设定值可以在POD上方便修改。

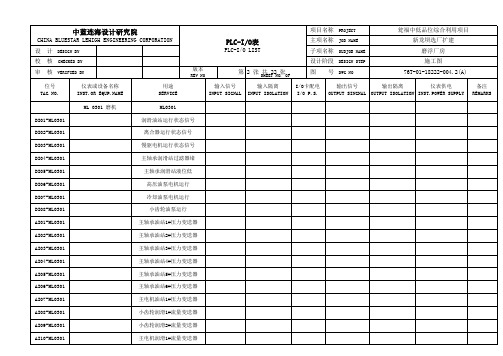

plcio表(通讯)

输入信号

输入隔离

I/O卡配电

输出信号

输出隔离

仪表供电

备注

INPUT SIGNAL INPUT ISOLATION I/O P.S. OUTPUT SINGNAL OUTPUT ISOLATION INST.POWER SUPPLY REMARKS

AI30-ML0301 AI31-ML0301

流量检测1 流量检测2

中蓝连海设计研究院

CHINA BLUESTAR LEHIGH ENGINEERING CORPORATION 设 计 DESIGN BY 校 核 CHECKED BY

审 核 VERIFIED BY

位号 TAG NO.

仪表或设备名称 INST.OR

用途 SERVICE

版本 REV NO

中蓝连海设计研究院

CHINA BLUESTAR LEHIGH ENGINEERING CORPORATION 设 计 DESIGN BY 校 核 CHECKED BY

审 核 VERIFIED BY

位号 TAG NO.

仪表或设备名称 INST.OR

用途 SERVICE

版本 REV NO

中蓝连海设计研究院

CHINA BLUESTAR LEHIGH ENGINEERING CORPORATION 设 计 DESIGN BY 校 核 CHECKED BY

审或设备名称 INST.OR

用途 SERVICE

版本 REV NO

PLC-I/O表

PLC-I/O LIST

第 3 张 S共HEET22NO张. OF

项目名称 PROJECT 主项名称 JOB NAME 子项名称 SUBJOB NAME 设计阶段 DESIGN STEP 图 号 DWG NO

PLC控制定量给料机

PLC控制定量给料机使用说明书承德承申自动化计量仪器有限责任公司本套系统适用于定量给料机,固体流量计,皮带秤。

采用了德国西门子S7-200系列PLC,具有运行稳定,精度高,扩展能力强的优点。

采用西门子大屏幕触摸屏,使的操作画面更加清晰直观易于操作。

数据输入全部采用屏幕软键盘,用户更加方便操作。

本系统可完全替代原装申克系列仪表应用的场合,其部分性能已超越原装仪表且价格低廉,扩展性能强。

以下部分是整个系统的操作解释,用户务必连续阅读。

首先是系统上电后的主画面:上电后触摸屏有一个自检过程过几十秒后与PLC连接成功,出现主画面。

在主画面中显示了两台给料机的工作画面。

如果此时有报警则在画面的右上角出现报警提示,用手点击报警提示,即可看到具体的报警信息。

主画面介绍:画面分为左右两台给料机,左边为一号给料机,右边为二号给料机。

我们以一号给料机为例进行介绍。

“#1启动”键用于启动给料机。

“#1停车”键用于停止给料机。

“ON/OFF”用于表示当前给料机的运行状态是处于启动状态或者停止状态下。

“G-MODE/V-MODE”用于表示当前给料机的运行模式是处于称量状态或者容积状态下。

“设定流量”表示当前给料机的设定值,用手按“设定流量”后面的数字即可出现一幅由数字和部分字母构成的屏幕键盘,在键盘上按相应的数字键和确认键即可完成对“设定流量”的修改。

(B07中的设定值为“触摸屏”时有效)“实际流量”表示当前给料机的实际流量值。

“皮带负荷”表示当前给料机的称量端负荷值。

“皮带速度”表示当前给料机的皮带速度值。

“累计流量”表示当前给料机的累计流量值。

主画面介绍完了,下面介绍功能画面:“功能键”位于主画面的左上角,点击“功能键”即可出现“功能画面”如下图:主画面介绍:“系统功能画面”分仍为左右两台给料机,左边为一号给料机,右边为二号给料机。

我们仍以一号给料机为例进行介绍。

1、标定功能:根据实际应用参数对程序进行必要的设置,以便精确的应用在实际现场中。

PLC课程设计自动加料的PLC控制系统设计

PLC课程设计报告自动加料的PLC控制系统设计学院:机电工程学院专业:自动化班级: 09自动化B学号: 29100101080学生姓名:姚榕斌指导教师:刘跃华完成时间: 2012年1月6日电子科技大学中山学院机电工程学院一.设计目的1、培养学生综合运用所学知识进行分析和解决实际问题的能力;2、使学生受到PLC控制系统开发的综合训练,达到能够进行PLC控制系统设计和实施的目的;3、掌握自动加料PLC控制系统的工作原理及控制系统设计的方法. 二.设计任务和控制要求1、按下启动按钮后,接通上输送带电动机(进料电动机)M3,上输送带运转,开始向斗秤进料.2、当斗秤中的原料达到设定重量,料位开关S3动作,M3停止运行,停止进料,同时接通下输送带电动机(进料达到)M4(出料电动机)和开闸电动机M1,使下输送带运转,斗秤闸门打开,将料输出至下传送带。

3、当闸门完全打开,碰撞闸门上限位开关S1,切断M1,M1停止运行。

4、当斗秤中原料下完,料位开关S4动作,接通关闸电动机M2,关闭闸门。

5、当闸门完全关闭,碰撞闸门下限位开关S2,切断M2,M2停止运行,接通M3,料仓重新开始下料。

6、按下停止按钮时,应等斗秤中的原料下完,再延时10S,待传送带上的原料输送完毕,自动切断电源,停止系统。

7、如果出现故障,可直接切断电源,停止一切动作。

三.自动加料的PLC控制系统设计1、自动加料的PLC控制系统I/O口分配根据控制任务要求,系统I/O分配如表3-11、3-12所示。

表3-11:输入地址分配表表3—12:输出地址分配表输出信号名称代号输入点编号出料电动机接触器KM1 Y0进料电动机接触器KM2 Y1开闸门电动机接触器KM3 Y2关闸门电动机接触器KM4 Y3 2、自动加料的PLC控制系统模拟模型(实物图)图3—13 自动加料的PLC控制系统模拟模型3、自动加料的PLC控制系统元器件清单FX0N系列PLC×1 台编程计算机×1 台通信电缆×1 台彩灯×4 个(红色2个、黄色1个、绿色1个)直流电动机×4 个(3V)按钮×2 个开关×5 个5号电池×2 个,电池盒×1 个接线端口×15个15*18万能板一块;导线若干4、自动加料的 PLC控制系统主电路图如图3-14所示为自动加料的PLC控制系统接线图。

三菱FX2N-48MR PLC 介绍

辽宁石油化工大学实习设计本(第册)专业班级:电气自动化技术0832班姓名:夏姣姣学号:18号实习、设计名称:顶岗实践实习、设计地点:江苏长乐纤维科技有限公司实习、设计时间:2011 年3 月5 日至2011 年4 月29 日指导教师:牟淑杰杨贵义成绩:评阅人:职业技术学院教务科目录前言 (1)1.总体设计 (1)1.1 功能介绍 (1)1.2 总体构想 (1)1.3 元器件的选择 (2)2.硬件设计 (2)2.1 控制元件—PLC (2)2.1.1 三菱FX2N-48MR PLC 介绍 (2)2.1.2 三菱FX2N-48MR PLC技术参数 (3)2.1.3 三菱FX2N-48MR PLC开发环境 (3)2.2 检测元件—磁性开关 (4)2.2.1 D-C73型磁性开关的技术参数 (4)2.2.2 D-C73型磁性开关的工作原理 (5)2.2.3 D-C73型磁性开关的安装要求 (5)2.3 气缸 (6)2.3.1 CDM2B20-45型气缸 (6)2.3.2 CDJ2B10-60-B 气缸 (6)2.3.3 气缸的工作原理 (7)2.4 电磁阀 (7)2.4.1 4V120-60电磁阀的技术参数 (7)2.4.2 4V120-60电磁阀的工作原理 (8)2.4.3 4V120-60电磁阀的安装要求 (8)3.软件设计 (8)3.1 I/O分配表 (8)3.2 流程图 (9)3.3 主程序梯形图 (11)4.实例说明 (12)4.1 加工单元控制系统 (12)4.1.1 工作任务 (12)4.1.2 PLC的分配及系统安装接线 (12)4.4.3 编写和调试PLC控制程序 (14)4.2 装配单元PLC控制系统设计 (16)4.2.1 工作任务 (16)4.2.2 PLC的分配及系统安装接线 (16)4.2.3 编写和调试PLC控制程序 (19)5.总结 (20)参考文献 (21)前言本实训指导书主要阐述三菱FX2N-48MR PLC型自动生产线实训考核装备的基本结构、工作原理和工作过程。

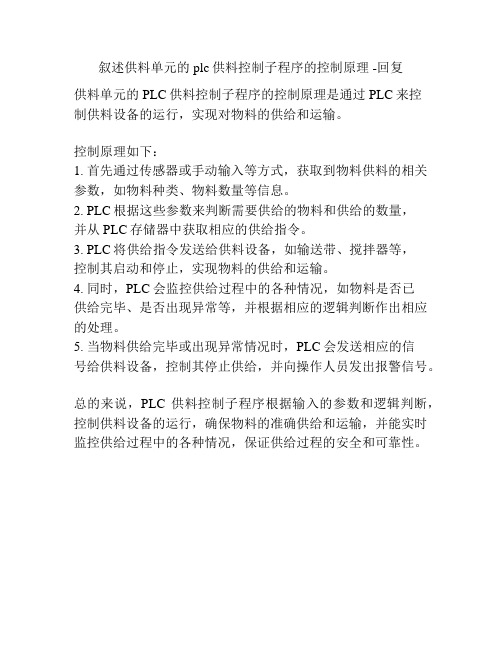

叙述供料单元的plc供料控制子程序的控制原理 -回复

叙述供料单元的plc供料控制子程序的控制原理 -回复

供料单元的PLC供料控制子程序的控制原理是通过PLC来控

制供料设备的运行,实现对物料的供给和运输。

控制原理如下:

1. 首先通过传感器或手动输入等方式,获取到物料供料的相关参数,如物料种类、物料数量等信息。

2. PLC根据这些参数来判断需要供给的物料和供给的数量,

并从PLC存储器中获取相应的供给指令。

3. PLC将供给指令发送给供料设备,如输送带、搅拌器等,

控制其启动和停止,实现物料的供给和运输。

4. 同时,PLC会监控供给过程中的各种情况,如物料是否已

供给完毕、是否出现异常等,并根据相应的逻辑判断作出相应的处理。

5. 当物料供给完毕或出现异常情况时,PLC会发送相应的信

号给供料设备,控制其停止供给,并向操作人员发出报警信号。

总的来说,PLC供料控制子程序根据输入的参数和逻辑判断,控制供料设备的运行,确保物料的准确供给和运输,并能实时监控供给过程中的各种情况,保证供给过程的安全和可靠性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

用途 溜槽倾动 溜槽倾动 溜槽倾动 溜槽倾动 溜槽倾动 溜槽倾动 溜槽倾动 溜槽倾动 溜槽倾动 溜槽倾动 溜槽倾动 溜槽倾动 溜槽旋转 溜槽旋转 溜槽旋转 溜槽旋转 溜槽旋转 溜槽旋转 溜槽旋转 溜槽旋转 溜槽旋转 溜槽旋转 溜槽旋转 溜槽旋转 备用 节流调节阀 节流调节阀 节流调节阀 节流调节阀 节流调节阀 节流调节阀 节流调节阀 节流调节阀 节流调节阀 节流调节阀 节流调节阀 节流调节阀 备用 备用 备用 备用

右探尺22柜 右探尺22柜

超极限 备用

备用 备用 备用

1#液压泵运行 2#液压泵运行 循环泵运行 电加热工作

系统压力超高 液位超高 液位高 液位低 液位超低

备用 备用 备用

1#回油滤油堵塞 2#回油滤油堵塞 1#压油滤油堵塞 2#压油滤油堵塞 1#循环滤油堵塞 2#循环滤油堵塞

油温超低 油温超高 系统故障 电磁水阀开 手控 自控

备用 备用 备用 备用 备用 备用 备用 备用 备用 备用 备用 备用 备用 备用

Q6.7 Q7.0 Q7.1 Q7.2 Q7.3 Q7.4 Q7.5 Q7.6 Q7.7 I24.0 I24.1 I24.2 I24.3 I24.4 I24.5 I24.6 I24.7 I25.0 I25.1 I25.2 I25.3 I25.4 I25.5 I25.6 I25.7 I26.0 I26.1 I26.2 I26.3 I26.4 I26.5 I26.6 I26.7 I27.0 I27.1 I27.2 I27.3 I27.4 I27.5 I27.6 I27.7 I28.0 I28.1 I28.2 I28.3 I28.4 I28.5 I28.6 I28.7 I29.0

选PLC 进线接触器 抱闸释放 风机运行 装置故障 正在提尺 正在放尺 检修位

I6.1 I6.2 I6.3 I6.4 I6.5 I6.6 I6.7 I7.0 I7.1 I7.2 I7.3 I7.4 I7.5 I7.6 I7.7 I8.0 I8.1 I8.2 I8.3 I8.4 I8.5 I8.6 I8.7 I9.0 I9.1 I9.2 I9.3 I9.4 I9.5 I9.6 I9.7 I10.0 I10.1 I10.2 I10.3 I10.4 I10.5 I10.6 I10.7 I11.0 I11.1 I11.2 I11.3 I11.4 I11.5 I11.6 I11.7 I12.0 I12.1 I12.2

备用 K型热电偶 800度 K型热电偶 800度 K型热电偶 800度 K型热电偶 800度 备用 备用 备用 备用 PT100 200度 PT100 100度 PT100 100度 PT100 200度 PT100 200度 备用 备用 备用 4~20毫安 300Kpa 4~20毫安 4~20毫安 4~20毫安 4~20毫安 4~20毫安 4~20毫安 4~20毫安 4~20毫安 4~20毫安 4~20毫安 300Kpa 300Kpa 300Kpa 300Kpa 300Kpa 800Kpa 400Kpa 800Kpa 800Kpa 800Kpa 炉顶上升管煤气压力1 炉顶上升管煤气压力2 炉顶上升管煤气压力3 炉顶上升管煤气压力4 布料器煤气压力 料罐煤气压力 布料器冷却水进水管压力 蒸汽管道压力 氮气总管道压力 氮气包压力5立方 氮气包压力2立方 氮气包压力1立方 蒸汽流量 布料器冷却剂密封氮气流量 炉顶摄像冷却氮气流量 布料器冷却水进水流量调节阀开度 布料器冷却剂密封氮气流量调节阀开度 氮气总管压力调节阀开度 高炉炉体料位 料罐料位 料罐重量 炉顶上升管煤气温度1 炉顶上升管煤气温度2 炉顶上升管煤气温度3 炉顶上升管煤气温度4

左探尺21柜 左探尺21柜 左探尺21柜 左探尺21柜 左探尺21柜 左探尺21柜 左探尺21柜 左探尺21柜

12位编码器BIT1 12位编码器BIT2 12位编码器BIT3 12位编码器BIT4 12位编码器BIT5 12位编码器BIT6 12位编码器BIT7 12位编码器BIT8 12位编码器BIT9 12位编码器BIT10 12位编码器BIT11 12位编码器BIT12 12位编码器BIT1 12位编码器BIT2 12位编码器BIT3 12位编码器BIT4 12位编码器BIT5 12位编码器BIT6 12位编码器BIT7 12位编码器BIT8 12位编码器BIT9 12位编码器BIT10 12位编码器BIT11 12位编码器BIT12 备用 12位编码器BIT1 12位编码器BIT2 12位编码器BIT3 12位编码器BIT4 12位编码器BIT5 12位编码器BIT6 12位编码器BIT7 12位编码器BIT8 12位编码器BIT9 12位编码器BIT10 12位编码器BIT11 12位编码器BIT12 备用 备用 备用 备用

I18.5 I18.6 I18.7 I19.0 I19.1 I19.2 I19.3 I19.4 I19.5 I19.6 I19.7 I20.0 I20.1 I20.2 I20.3 I20.4 I20.5 I20.6 I20.7 I21.0 I21.1 I21.2 I21.3 I21.4 I21.5 I21.6 I21.7 I22.0 I22.1 I22.2 I22.3 I22.4 I22.5 I22.6 I22.7 I23.0 I23.1 I23.2 I23.3 I23.4 I23.5 I23.6 I23.7 PIW256 PIW258 PIW260 PIW262 PIW264 PIW266 PIW268

提尺远程 放尺远程 提尺远程 放尺远程

Q0.5 Q0.6 Q0.7 Q1.0 Q1.1 Q1.2 Q1.3 Q1.4 Q1.5 Q1.6 Q1.7 Q2.0 Q2.1 Q2.2 Q2.3 Q2.4 Q2.5 Q2.6 Q2.7 Q3.0 Q3.1 Q3.2 Q3.3 Q3.4 Q3.5 Q3.6 Q3.7 Q4.0 Q4.1 Q4.2 Q4.3 Q4.4 Q4.5 Q4.6 Q4.7 Q5.0 Q5.1 Q5.2 Q5.3 Q5.4 Q5.5 Q5.6 Q5.7 Q6.0 Q6.1 Q6.2 Q6.3 Q6.4 Q6.5 Q6.6

备用 备用 备用 备用 备用 备用 备用 备用 备用 备用 备用 备用 备用 备用 备用 备用 备用 备用 备用 备用 备用 备用 备用 备用 备用 备用 备用 备用 备用

左探尺21 右探尺22 4~20毫安 60m3/h 4~20毫安 20m3/h 4~20毫安 20m3/h 4~20毫安 15m3/h 备用

左探尺21柜 左探尺21柜 左探尺21柜 左探尺21柜 左探尺21柜

待机位 减速位 下极限 超极限 备用

备用 备用 备用 左探尺21 左探尺21 左探尺21 左探尺21 左探尺21 左探尺21 左探尺21 左探尺21 左探尺21 左探尺21 左探尺21 左探尺21 备用 备用 备用 右探尺22 右探尺22 右探尺22 右探尺22 右探尺22 右探尺22 右探尺22 右探尺22 右探尺22 右探尺22 右探尺22 右探尺22 备用 备用 备用 备用

1#系统工作 2#系统工作 1#泵吸油口开 2#泵吸油口开

润滑站远程容许 润滑站投入 润滑站故障 润滑站油位低 挡料阀关到位 挡料阀开到位 上密封阀关到位 上密封阀开到位 下密封阀关到位 下密封阀开到位 布料器关到位 布料器开到位 料流调节阀关到位 料流调节阀开到位 一次均压阀关到位 一次均压阀开到位 1#均压放散阀关到位 1#均压放散阀开到位 二次均压阀关到位 二次均压阀开到位

2#均压放散阀关到位 2#均压放散阀开到位 一次均压2阀关到位 一次均压2阀开到位 二次均压2阀关到位 二次均压2阀开到位 1#炉顶放散阀关到位 1#炉顶放散阀开到位 2#炉顶放散阀关到位 2#炉顶放散阀开到位 250重力除尘放散阀关到位 250重力除尘放散阀开到位 400重力除尘放散阀关到位 400重力除尘放散阀开到位

地址 I0.0 I0.1 I0.2 I0.3 I0.4 I0.5 I0.6 I0.7 I1.0 I1.1 I1.2 I1.3 I1.4 I1.5 I1.6 I1.7 I2.0 I2.1 I2.2 I2.3 I2.4 I2.5 I2.6 I2.7 I3.0 I3.1 I3.2 I3.3 I3.4 I3.5 I3.6 I3.7 I4.0 I4.1 I4.2 I4.3 I4.4 I4.5 I4.6 I4.7 I5.0 I5.1 I5.2 I5.3 I5.4 I5.5 I5.6 I5.7 I6.0

选PLC 进线接触器 抱闸释放 风机运行 装置故障 正在提尺 正在放尺 检修位 待机位 减速位 下极限

I12.3 I12.4 I12.5 I12.6 I12.7 I13.0 I13.1 I13.2 I13.3 I13.4 I13.5 I13.6 I13.7 I14.0 I14.1 I14.2 I14.3 I14.4 I14.5 I14.6 I14.7 I15.0 I15.1 I15.2 I15.3 I15.4 I15.5 I15.6 I15.7 I16.0 I16.1 I16.2 I16.3 I16.4 I16.5 I16.6 I16.7 I17.0 I17.1 I17.2 I17.3 I17.4 I17.5 I17.6 I17.7 I18.0 I18.1 I18.2 I18.3 I18.4

溜槽旋转编码器清零 节流阀编码器清零 探尺21编码器清零 探尺22编码器清零 挡料阀关 挡料阀开 上密封阀关 上密封阀开 下密封阀关 下密封阀开 一次均压阀关 一次均压阀开 1#均压放散阀关 1#均压放散阀开 二次均压阀关 二次均压阀开 2#均压放散阀关 2#均压放散阀开 1#炉顶放散阀关 1#炉顶放散阀开 2#炉顶放散阀关 2#炉顶放散阀开 布料器关 布料器开 料流调节阀关 料流调节阀开 一次均压2阀关 一次均压2阀开 二次均压2阀关 二次均压2阀开 250重力除尘放散阀关 250重力除尘放散阀开 400重力除尘放散阀关 400重力除尘放散阀开 电磁溢流阀开 润滑站远程驱动

布料器温度 布料器冷却水进水管温度 布料器排水管温度 蒸汽管道温度 炉顶料罐温度