批生产指令

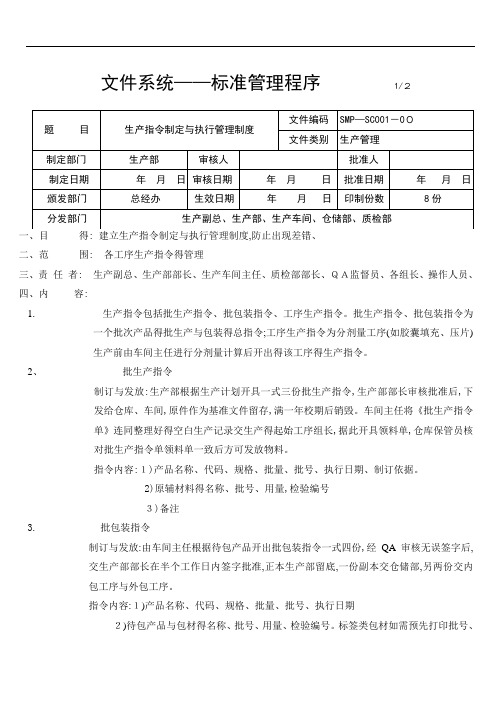

药品生产指令制定和执行管理制度

文件系统——标准管理程序1/2文件编码SMP-SC001-00 题目生产指令制定和执行管理制度文件类别生产管理制定部门生产部审核人批准人制定日期年月日审核日期年月日批准日期年月日颁发部门总经办生效日期年月日印制份数8 份分发部门生产副总、生产部、生产车间、仓储部、质检部一、目的:建立生产指令制定和执行管理制度,防止出现差错。

二、范围:各工序生产指令的管理三、责任者:生产副总、生产部部长、生产车间主任、质检部部长、QA 监督员、各组长、操作人员。

四、内容:1. 生产指令包括批生产指令、批包装指令、工序生产指令。

批生产指令、批包装指令为一个批次产品的批生产和包装的总指令;工序生产指令为分剂量工序(如胶囊填充、压片)生产前由车间主任进行分剂量计算后开出的该工序的生产指令。

2. 批生产指令制订与发放:生产部根据生产计划开具一式三份批生产指令,生产部部长审核批准后,下发给仓库、车间,原件作为基准文件留存,满一年校期后销毁。

车间主任将《批生产指令单》连同整理好的空白生产记录交生产的起始工序组长,据此开具领料单,仓库保管员核对批生产指令单领料单一致后方可发放物料。

指令内容:1)产品名称、代码、规格、批量、批号、执行日期、制订依据。

2) 原辅材料的名称、批号、用量, 检验编号3)备注3. 批包装指令制订与发放:由车间主任根据待包产品开出批包装指令一式四份,经QA 审核无误签字后,交生产部部长在半个工作日内签字批准,正本生产部留底,一份副本交仓储部,另两份交内包工序和外包工序。

指令内容:1)产品名称、代码、规格、批量、批号、执行日期河南昊海药业有限公司GMP 文件标准管理程序SMP 2/22)待包产品和包材的名称、批号、用量、检验编号。

标签类包材如需预先打印批号、有效期,则由车间主任开出批号打印指令单,注明打印批号、生产日期或有效期及打印数量,经QA复核签字后一份留存,一份交批号打印人员作为领取包装材料和操作的依据,并附于打印记录上。

生产指令单

生产指令单1.目的:建立填充,批准和下达批量生产订单的程序,以便计划和物流部门可以按照规定的程序进行物料进料和间接分批。

2.适用范围:适用于所有生产品种。

3.责任:3.1物料计划员负责填写和下达批量生产订单。

3.2质量部门主任负责审核批量生产订单。

3.3生产综合部长负责生产指令的审批。

3.4生产车间负责按照批生产指示接收物料。

4内容:4.1生产综合部根据每周生产计划安排生产,并填写(SG / R-PS-001-00)“批量生产说明表”。

原料和辅助材料的数量根据配料数量和单一品种加工规定进行计算。

4.2完整的批量生产说明表应由质量部部长审查,并在综合生产部长批准后发布。

填写的内容应包括名称,批号,规格,生产能力以及准备用的原辅材料的名称,规格和剂量。

4.3批量生产说明书的说明书应明确注明产品名称,理论用量和固定用量,并规定计划工作时间4.4批准的批生产说明表一式四份,其中第一页是首页,由生产综合部门保存,第二页发送到计划后勤部门进行材料准备,第三页发送到车间。

带有批生产记录,第四个发送给质量控制人员。

4.5规划后勤部应在收到批量生产订单后准备材料。

4.6生产综合部门下达批量生产指导书后,车间领料员应按照指导书中规定的材料填写物料申请表,只有经车间主任批准后方可进行领料,仓库应根据请购单发出材料。

4.7提货时,提货成员应检查名称,规格,批号和数量。

检验正确后,仓库主管,仓库管理员和拣配人员应在物料拣配清单上签名以进行确认。

4.8物料拣选人员应将物料送到车间,以移出外室,清洁外包装,并执行《进入洁净区的物料提纯管理标准》(SG / SMP-CS-010-00)。

4.9配料人员应按批生产说明书领料,核对每种物料的名称,规格和数量,正确后在领料单上签名,交还领料员;车间主任应按照批量生产说明书和该品种的生产工艺规程组织生产。

4.10批量生产订单应在该品种生产前两天发布批量生产记录。

4.11如果任何部门在执行批量生产订单时遇到特殊情况而无法正常执行,则应向生产综合部门报告解决方案。

制药企业生产作业指令管理规程(GMP)

目的:本程序依据《药品生产质量管理规范》(2010修订版)规定了生产作业指令管理程序。

范围:本程序适用于生产作业指令管理。

职责:质量管理部、生产部

内容:

1生产作业指令的下达

1.1生产作业计划:由生产部根据下月的产品销售计划及排产计划,合理制定各生产分厂生产作业计划,作业计划的安排以各生产分厂为单位,下达生产品种、批次/批号、数量以及生产完成时间,并下发至各生产分厂及有关部门,各生产分厂按计划组织实施。

1.2批生产指令:由生产部根据作业计划,下达各品种各批次批生产指令,明确产品品名、批次、规格、下达时间,工艺要求,随批生产记录流转,并与生产分厂建立批生产指令移交记录。

1.3批包装指令:由生产部根据作业计划,在产品包装前下达批包装指令,明确产品品名、批次、规格、包装、下达时间,包装要求及包材预计耗用数量,随批生产记录流转,并与车间建立批包装指令移交记录。

1.4特殊要求指令:对工序除按正常工艺规程及岗位标准操作程序执行外,有特殊要求可在批指令备注栏中注明或生产部直接下达生产作业指导书。

1.5分厂作业指导书:

1.5.1各生产分厂根据批指令,下达工序作业指导书,经分厂厂长审核后执行。

1.5.2有特殊要求时,由分厂厂长下达作业指导书,各工序班组长监督落实。

2各分厂、各工序如遇对生产指令不明,有疑问,应确认后再执行。

3指令变更

3.1如下达的指令在某分厂因特殊原因需要变动,生产部须对特殊原因进行了解核实,确认需改动,则由生产部下达变更指令。

3.2根据市场需要对已下达的计划进行调整或变更,应下达补充计划并予以说明。

4生产分厂不得随意变更生产计划,无法执行时,应报告生产部。

清半夏生产指令

将炮制后的半夏在旋转式切药机上,切成2-4mm的厚片。

干燥

将清半夏片置热风循环烘箱内烘干4-5h。温度控制在

80±2℃以内。取出 ,放凉。

中间搅炕

过筛

用20目筛筛去灰屑。

包装

按1kg/袋,10袋/箱进行包装。每袋装量差异不得超过2.0%

中药饮片批生产指令单

编号:yp-

产品名称

清半夏

签 发 人

颁发单位

生产制造部

分发单位

饮片车间

起草人

生产日期

年 月 日

依据

饮片生产工艺规程

批号:药材数量:kg白矾: kg

工艺操作

工 序

工 艺 参 数

备 注

净选

将原药材半夏拆去外包装,置挑拣台上,拣去杂质、大小分档,分为直径在0.5~1cm之间及1cm以上两个规格。

炮制

取净半夏,倒入半夏专用不锈钢料斗内,用8%的白矾水溶液浸泡,25℃以上浸泡48~72小时,25℃以下浸泡72~96小时,泡至内无干心,口尝微有麻舌感时,取出,晾至半干。每100kg半夏,用白矾20kg。

8%白矾水溶液的配制:称取规定量的白矾(按药材:白矾:水=100:20:250),置多能提取罐内,加热使溶解,即得8%的白矾水溶液。

化妆品批生产记录

工艺管理记录化妆品批生产记录

产品名称:

产品规格:

产品批号:

产品批量:

编制人:

审核人:

批准人:

威海吉欧吉化妆品有限公司

化妆品批生产指令

编号:JL-93

编号:JL-94用料部门:年月日

保管:

复核人:

生产日期:编号:JL-95化妆品配料记录(关键质量控制点)

化妆品搅拌记录

(关键质量控制点)生产日期:编号:JL-96

化妆品灌装记录(关键质量控制点)

化妆品批包装指令

化妆品包装记录

化妆品批产品入库审核表

批产

日

1、物料、批生产记录、检验监控各审核内容的审核;

2、产品的注册批准的法规性、质量标准、检验标准的审核;

3、12项审查内容的审核;

(同意/不同意)放行。

质检部门负责人:审核结论

本批产品: □符合规定 □不符合规定。

(13)批生产记录、批包装记录管理规程

1.目的:建立生产记录的编制、填写、审核和保管的规程。

2.范围:一切与生产有关的原始记录、报告单、台帐、凭证。

3.责任:生产部、质量部、供储部、销售部、各生产车间。

4.内容:4.1.编制生产记录的要求:4.1.1.每批药品均应有相应的批生产记录,可追溯该批药品的生产历史以及与质量有关的情况。

4.1.2.批生产记录应依据现行批准的工艺规程的相关内容制定。

记录的设计应避免填写差错。

批生产记录的每一页应标注药品的名称、规格和生产批号。

4.1.3.原版空白的批生产记录应经过生产管理负责人和质量管理负责人的审核和批准,并签注姓名和日期。

批生产记录的复制和发放均应按照批准的书面程序进行控制并记录,每批药品的生产只能发放一份原版空白批生产记录的复制件。

4.1.4.生产开始前应进行检查,确保设备和工作场所没有上批遗留的产品、文件或与本批产品生产无关的物料,设备处于已清洁及待用状态。

检查情况应有记录。

4.1.5.在生产过程中,每项操作进行时应及时记录,操作结束后,应由生产操作负责人确认并签注姓名和日期。

4.2.批生产记录的内容应包括:4.2.1.产品名称、规格、生产批号;4.2.2.生产以及中间工序开始、结束的日期和时间;4.2.3. 每一生产工序的负责人签字;4.2.4.生产步骤操作人员的签名,必要时,还应有操作(如称量)复核人员的签名;4.2.5.每一原辅料的批号以及实际称量的数量(包括投入的,回收或返工处理产品的批号及数量)4.2.6.所有相关生产操作或活动、工艺参数及控制范围,以及所用主要生产设备的编号;4.2.7.中间控制和所得的结果的记录以及操作人员的签名;4.2.8.不同生产工序的产量及必要的物料平衡计算;4.2.9特殊问题的记录,包括对偏离生产工艺规程的偏差情况的详细说明或调查报告,并经签字批准。

4.3.编制批包装记录的要求:4.3.1.每批产品或每批产品中部分产品的包装,都应有相应的批包装记录,可追溯该批药品的包装操作以及与质量有关的情况。

药品生产指令制定和执行管理制度

文件系统——标准管理程序1/2二、范围: 各工序生产指令得管理三、责任者: 生产副总、生产部部长、生产车间主任、质检部部长、QA监督员、各组长、操作人员、四、内容:1. 生产指令包括批生产指令、批包装指令、工序生产指令。

批生产指令、批包装指令为一个批次产品得批生产与包装得总指令;工序生产指令为分剂量工序(如胶囊填充、压片)生产前由车间主任进行分剂量计算后开出得该工序得生产指令。

2、批生产指令制订与发放:生产部根据生产计划开具一式三份批生产指令,生产部部长审核批准后,下发给仓库、车间,原件作为基准文件留存,满一年校期后销毁。

车间主任将《批生产指令单》连同整理好得空白生产记录交生产得起始工序组长,据此开具领料单,仓库保管员核对批生产指令单领料单一致后方可发放物料。

指令内容:1)产品名称、代码、规格、批量、批号、执行日期、制订依据。

2)原辅材料得名称、批号、用量,检验编号3)备注3.批包装指令制订与发放:由车间主任根据待包产品开出批包装指令一式四份,经QA审核无误签字后,交生产部部长在半个工作日内签字批准,正本生产部留底,一份副本交仓储部,另两份交内包工序与外包工序。

指令内容:1)产品名称、代码、规格、批量、批号、执行日期2)待包产品与包材得名称、批号、用量、检验编号。

标签类包材如需预先打印批号、有效期,则由车间主任开出批号打印指令单,注明打印批号、生产日期或有效期及打印数量,经QA复核签字后一份留存,一份交批号打印人员作为领取包装材料与操作得依据,并附于打印记录上、固体制剂得内包装操作,必须凭半成品检验报告单由车间主任开出该工序指令单,内容包括内包装规格,印制批号及所需内包材数量,经QA复核签字后,一份留存,一份交该工序作为操作依据。

批包装指令单包材用量得折算:包材得理论需要量根据工艺规程规定得标准批用量得100%进行折算,领用量限额根据工艺规程规定得工艺消耗定额进行折算,凡超出限额得包装材料须使用补料单以示区别。

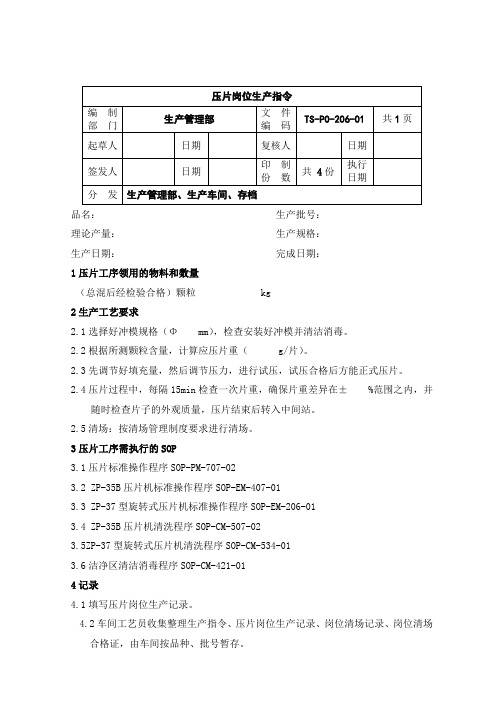

PO-206-压片岗位生产指令

品名:生产批号:

理论产量:生产规格:

生产日期:完成日期:

1压片工序领用的物料和数量

(总混后经检验合格)颗粒 kg

2生产工艺要求

2.1选择好冲模规格(Φmm),检查安装好冲模并清洁消毒。

2.2根据所测颗粒含量,计算应压片重(g/片)。

2.3先调节好填充量,然后调节压力,进行试压,试压合格后方能正式压片。

2.4压片过程中,每隔15min检查一次片重,确保片重差异在±%范围之内,并

随时检查片子的外观质量,压片结束后转入中间站。

2.5清场:按清场管理制度要求进行清场。

3压片工序需执行的SOP

3.1压片标准操作程序SOP-PM-707-02

3.2 ZP-35B压片机标准操作程序SOP-EM-407-01

3.3 ZP-37型旋转式压片机标准操作程序SOP-EM-206-01

3.4 ZP-35B压片机清洗程序SOP-CM-507-02

3.5ZP-37型旋转式压片机清洗程序SOP-CM-534-01

3.6洁净区清洁消毒程序SOP-CM-421-01

4记录

4.1填写压片岗位生产记录。

4.2车间工艺员收集整理生产指令、压片岗位生产记录、岗位清场记录、岗位清场

合格证,由车间按品种、批号暂存。

批生产指令

进厂批号

检验报告编号

每1万片(万包)用料量(kg)

蜂蜜冻干粉

10

乳糖

4.4

富马酸

3

碳酸氢钠

12.5

甘露醇

5

无水柠檬酸

12.5

阿斯巴甜

0.69

亮氨酸

1.25

维生素C

0.35

VE

0.05

VB1

0.004

VB2

0.004

VB6

0.004

鲜奶香精

0.25

本

批

用

料

量

物料代码

物料名称

进厂批号

尾料编号

标准用料量(kg)

含量(%)

水分(%)

实际用料量(kg)

蜂蜜冻干粉

乳糖

富马酸

碳酸氢钠

甘露醇

无水柠檬酸

阿斯巴甜

亮氨酸

维生素C

VE

VB1

VB2

VB6

鲜奶香精

QA签字:

上 海强 生 万 士 能有 限 公 司

片剂、颗粒剂批生产指令

记录编码:

产品

名称

蜂蜜多维泡腾片

规格

5.0g/片

批号

车间

固体制剂车间

计划产量

万片(万包)

生产日期

年月日

指令签发

编制依据

蜂蜜多维泡腾片配方工艺规程 (文件编码: )

编制人

年 月 日

批准人

年 月 日

复核人

年Байду номын сангаас月 日

生效日期

年 月 日

处

方

物料代码

批生产记录管理规程

批生产记录管理规程第一章总则第一条为规范和管理批生产过程中的各项活动,确保产品质量、安全、高效,本规程制定。

第二条本规程适用于本企业的所有批生产活动。

第三条批生产包括原材料采购、生产指令、生产过程调度、生产现场操作等环节。

第四条生产指令是批生产的基本依据,应详细描述产品生产所需的工艺要求、操作步骤、质量控制点和监测指标。

第五条批生产记录是生产过程中所产生的各类记录,包括但不限于物料准备记录、清洁记录、设备消毒记录、操作记录、质量记录和问题记录等。

第二章生产指令管理第六条生产指令应通过电子管理系统下发,并在规定的工作站进行操作。

第七条生产指令应确保准确、完整,并及时调整以适应生产过程的变化。

第八条生产指令一经下发,不得私自更改,如需更改,应经有关部门审核和批准。

第九条批生产人员应仔细阅读生产指令,理解并遵守其中的要求和规定。

第十条如生产指令存在问题或不适用于当前生产环境,应及时向上级主管报告并寻求解决方案。

第十一条生产指令的签署、审批、执行和归档均应符合签字表管理程序的要求。

第三章批生产记录管理第十二条批生产开始前,相应的生产记录要求应事先确定并在相关记录中明确。

第十三条生产记录应连续、真实、准确、完整。

第十四条生产记录应由操作人员按规定的格式填写,并在操作过程中进行实时记录。

第十五条生产记录应包含但不限于以下内容:物料准备记录、生产操作记录、设备运行状况记录、设备清洁和消毒记录、人员操作记录、环境检测记录等。

第十六条生产记录应经过操作人员、验收人员和主管人员的核查和签署。

第十七条生产记录应及时归档,归档周期应符合相关法规的要求。

第十八条归档的生产记录应妥善保存,并定期进行复查和更新。

第四章质量管理第十九条批生产过程中,应配备质量监督人员,负责监督并检查每个环节的质量控制和质量问题解决。

第二十条质量问题和异常情况的记录应及时报告,并迅速跟踪、分析和处理。

第二十一条质量监督人员应参与关键环节的监测与抽样检验,并确保测试过程和结果的准确性和可靠性。

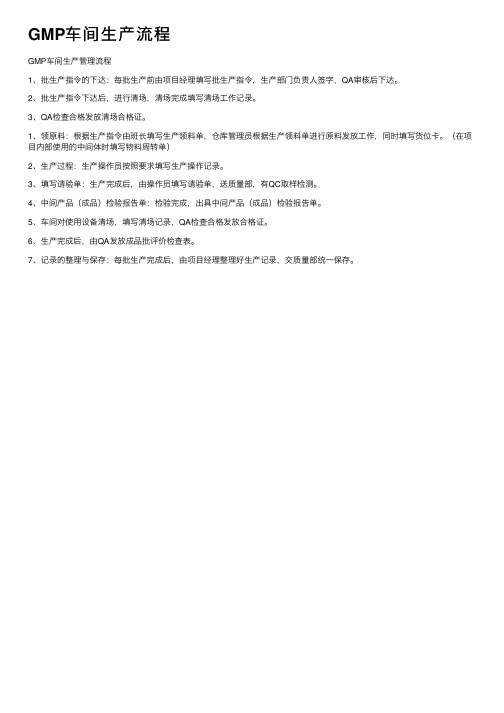

GMP车间生产流程

GMP车间⽣产流程

GMP车间⽣产管理流程

1、批⽣产指令的下达:每批⽣产前由项⽬经理填写批⽣产指令,⽣产部门负责⼈签字,QA审核后下达。

2、批⽣产指令下达后,进⾏清场,清场完成填写清场⼯作记录。

3、QA检查合格发放清场合格证。

1、领原料:根据⽣产指令由班长填写⽣产领料单,仓库管理员根据⽣产领料单进⾏原料发放⼯作,同时填写货位卡。

(在项⽬内部使⽤的中间体时填写物料周转单)

2、⽣产过程:⽣产操作员按照要求填写⽣产操作记录。

3、填写请验单:⽣产完成后,由操作员填写请验单,送质量部,有QC取样检测。

4、中间产品(成品)检验报告单:检验完成,出具中间产品(成品)检验报告单。

5、车间对使⽤设备清场,填写清场记录,QA检查合格发放合格证。

6、⽣产完成后,由QA发放成品批评价检查表。

7、记录的整理与保存:每批⽣产完成后,由项⽬经理整理好⽣产记录,交质量部统⼀保存。