中空装配式凸轮轴连接技术及应用

凸轮机构的实际应用

凸轮机构的实际应用凸轮机构是一种常见的机械传动装置,广泛应用于各个领域。

它利用凸轮的几何形状和旋转运动,将输入的往复运动转化为输出的复杂运动轨迹。

凸轮机构在工业生产、交通运输、机械制造等众多领域都有着重要的实际应用。

在工业生产中,凸轮机构被广泛应用于自动化生产线的控制系统中。

通过凸轮机构的设计和调整,可以实现对生产线上各个工作部件的精确控制和协调运动。

例如,在汽车制造过程中,凸轮机构可以用于控制发动机气门的开闭,从而实现燃烧室内气体的进出控制,保证发动机的正常工作。

此外,在纺织、食品加工等行业中,凸轮机构也可以用于控制机械臂、输送带等设备的运动,提高生产效率和产品质量。

在交通运输领域,凸轮机构也有着重要的应用。

例如,在汽车发动机中,通过凸轮机构来控制气门的开闭,可以实现燃料的进入和废气的排出,从而保证发动机正常工作。

此外,在火车、飞机等交通工具的制动系统中,也常常使用凸轮机构来实现制动力的传递和调整。

凸轮机构的高精度和稳定性,使得交通工具能够安全、高效地运行。

在机械制造领域,凸轮机构被广泛应用于各种机械设备中,实现复杂的运动控制。

例如,在工程机械中,凸轮机构可以用于控制挖掘机、起重机等设备的臂展和角度调整,使其能够适应不同的工作环境和任务需求。

此外,在纺织、印刷、包装等行业中,凸轮机构也被用于控制机械臂、刀具等设备的运动,实现精确的切割、印刷等操作。

除了以上应用,凸轮机构还被广泛应用于各种机械装置中,如自动售货机、自动贩卖机、打印机等。

凸轮机构的设计和调整可以根据具体的需求,实现不同的运动轨迹和运动速度,从而满足不同的功能要求。

凸轮机构的稳定性和可靠性,使得这些机械装置能够长时间、连续地工作,提供便利和效率。

凸轮机构作为一种机械传动装置,具有广泛的实际应用。

它在工业生产、交通运输、机械制造等领域发挥着重要的作用,实现对各种设备和机械装置的精确控制和调整。

凸轮机构的设计和应用需要考虑到具体的需求和要求,通过合理的设计和调整,可以实现复杂的运动控制,提高生产效率和产品质量。

装配式凸轮轴的先进制造技术

汽 大众有限公 司采 用 了德 国蒂森克虏伯 公司的装

2世纪9 年代 ,美 国通 用汽车有 限公司 申请专利 通 0 0 过对 空心 轴体扩胀完成 紧固连接 。英 国GK 科技 有限公 N 司对 空心轴体 内腔施加液压 力或机械压 力实现轴体 与已

成形 凸轮的紧 固连 接 。 日本丰 田汽车公 司、德 国埃米 特 公 司、德 国的戴姆 勒 一克莱斯 勒、法 国雷诺 公司以及 俄

工艺特点

装 配式 凸轮轴制造工艺是 由技术使其按工作要 求装 配

在一起 。其核心技术在于 凸轮与心轴的连接 ,既要保证 凸轮轴 向的准确定位 ,同时又要保证 凸轮的相位 角度 ,

装配式 凸轮轴结构及剖面图如图l 所示。 图 1

■ 长春 吉扬华欣科技有限责任公司/ 杨慎华

装配 轮轴的先 式凸 进制造 技术

凸轮轴作为发动机三大关键摩擦副之一 ,是发动机配气机构中气门传动组最 关键 的零

部件 。凸轮轴结 构设计与加工质量的好坏 ,直接影 响发动机 的性 能。装配式 凸轮轴制造工 艺作为一种先进制造技术 ,以其构思新颖、经济和社会效益显著等优点 ,满足了现代企业发

性能的不 同要求 ,在 同一 凸轮轴上合理选择不同的 凸轮、轴颈与心轴材料 。如凸轮采用粉

末冶金或铸钢 ,凸轮轴采用冷拔钢管 。这不仅有利于优化产品性能 ,也有利于改善凸轮轴 加工性能和优化成本 ,保证其抗扭 强度 、刚度 、弯 曲性能及耐磨性 等要 求。 () 3 可大幅度降低制造成本 可视具体材料及形状要求, 采用冷精密塑性成形、 粉末冶金 烧结、精密铸造等工艺精密成形凸轮, 减少昂贵的凸 轮切肖力工过程, J 『 口 节省工时、降低成本。 ()降低整体重量 4 空心管心轴 、凸轮材料的优化及精 密成 形技术的应用 ,可使 凸

中空装配式凸轮轴连接技术及应用

中 空装 配式 凸轮 轴 是将 凸轮 、 心轴 体 和 支撑 空 轴颈 等分 别进 行材 料优化 匹配 , 体精 密加 工 , 以 分 再

某 种连 接方式 装 配而成 ( 图 1 。凸轮 一 般采 用 碳 见 ) 钢 或粉 末烧 结材 料 , 体 则 采 用 中空无 缝 钢 管 。碳 轴

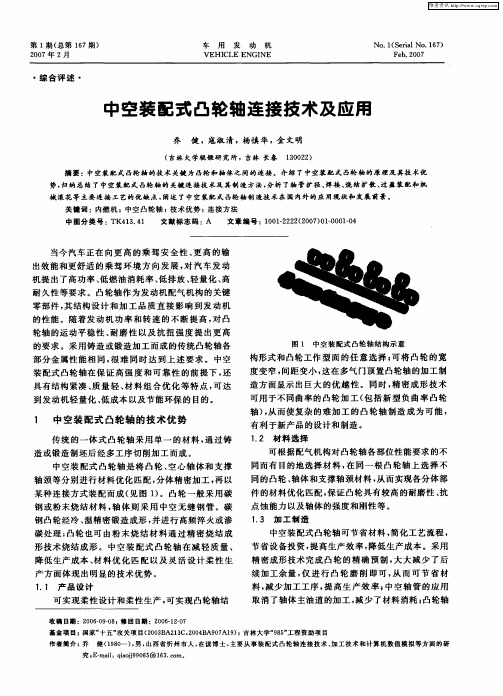

图 1 中 空 装 配 式 凸 轮 轴 结 构示 意

构形 式和 凸轮 工作 型 面 的任 意 选 择 ; 可将 凸轮 的 宽 度变 窄 , 间距 变小 , 这在 多气 门顶置 凸轮轴 的加工 制

造方 面显 示 出 巨大 的优 越 性 。 同时 , 密成 形 技 术 精

可 用于不 同 曲率 的 凸轮 加 工 ( 包括 新 型负 曲率 凸轮 轴 ) 从 而使 复杂 的难 加 工 的凸 轮轴 制 造 成 为可 能 , ,

维普资讯

第 1期 ( 总第 1 7 ) 6期 2 0 年 2月 07

车

用

发

动

机

No 1 S ra . 6 ) . ( eil No 1 7 F b 2 0 e .0 7

V EH I CLE ENG I E N

・

综合 评述 ・

中 空 装 配 式 凸 轮轴 连 接 技 术 及 应 用

出效能 和更舒 适 的乘 驾 环 境 方 向发 展 , 汽 车发 动 对

机提 出 了高 功率 、 低燃 油 消耗率 、 排放 、 低 轻量 化 、 高

耐久 性等 要求 。凸轮轴 作为 发动 机配气 机构 的关 键 零部 件 , 结 构设 计 和加 工 品质 直 接 影 响 到发 动 机 其

的性 能 。随着 发 动机 功 率 和 转 速 的不 断 提 高 , 凸 对

汽车发动机凸轮轴制造关键技术

汽车发动机凸轮轴制造关键技术摘要:随着汽车发动机技术的发展,凸轮轴的结构从整体式到组合式呈现了多元化的局面。

凸轮轴是发动机5C件之一,是配气系统关键零件,作为发动机三大摩擦副零件之一,要求其具有一定的强度和韧性,且凸轮表面有良好的耐磨和抗冲击性能。

随着发动机技术的不断革新以及汽车排放法规的逐渐严格,凸轮轴的结构形式、制造工艺也在不断创新与丰富,呈现了多元化的局面,按凸轮轴结构形式,可分为整体式和组合式,对其制造关键技术下文将依次进行阐述。

关键词:整体式;组合式;关键技术一、整体式凸轮轴整体式凸轮轴在汽油机上主要使用的是铸铁凸轮轴,铸铁凸轮轴按硬化工艺进行分类,当前存在三种形式:①冷激;②球铁淬硬;③氩弧重熔硬化。

前两种工艺形式占据了国内铸铁凸轮轴市场的绝大数份额,也是我们研究的重点。

(一)冷激铸铁凸轮轴冷激铸铁凸轮轴是目前在汽油机上应用最广泛的工艺形式,市场占有率约占7成,具有工艺成熟、成本低、耐磨等优点,同种结构凸轮轴,冷激铸铁凸轮轴成本是最低的。

这也是国内多数主机厂选择该工艺凸轮轴的最主要原因。

冷激铸铁凸轮轴的关键技术有2方面:冷激铸造、凸轮磨削。

(1)冷激铸造技术通过使用冷铁,使凸轮铸件各部位冷却速度不同,得到不同的金相组织,冷激面可得到硬化耐磨的白口层(即莱氏体),非冷激部位得到一定强度和韧性的灰口层(珠光体+石墨),两者之间为麻口层(珠光体+石墨+渗碳体)。

(2)材料成分冷激凸轮轴采用材料一般为合金灰铸铁,成分包含C、Si、Mn、P、S、Cr、Ni、Mo、Cu,成分及用量是获得理想基体组织和优良使用性能的重要保障。

合金用量目前无行业标准,需根据自身研究与经验自行配比。

C一般在3.2~3.7%,Si一般在 1.6~2.4%,碳量增加,能够减小白口深度、增大白口层硬度,但碳量过高,容易造成组织疏松。

当碳量处于一般规定范围时,通过硅量降低冷激白口深度和缩短麻口深度。

Mn一般为0.6~0.9%,S一般为1500℃,浇注温度控制在1400~1420℃,某汽车公司产品采用的铁液温度为1520℃。

装配式凸轮轴

装配式凸轮轴

装配式凸轮轴与传统凸轮轴相比具有如下技术优势:

(1)可实现柔性设计、柔性生产与敏捷制造。

在装配过程中,可实现凸轮相位角与轴向位置的自由调整与修正,有利于新产品的设计与制造,缩短研发制造周期。

(2)有利于材料分体优化与凸轮轴结构形式选择。

可根据配气机构对凸轮轴各个部位的性能要求不同,合理选择凸轮、轴颈与心轴的材料,保证其质量要求。

(3)采用近净成形工艺成形凸轮,可大幅度降低制造成本。

根据材料及形状要求,采用冷精密塑性成形、粉末冶金烧结、精密铸造等工艺成形凸轮,减少凸轮的切削加工过程,节省工时、降低成本。

(4)空心管心轴、凸轮材料的优化及精密成形技术的应用,可使凸轮轴整体质量降低20%~40%,节约材料达30%以上。

(5)可针对不同零件采用最适宜的热处理技术与表面强化技术,从而大幅度提高凸轮轴的制造精度、产品质量和使用寿命。

(6)凸轮轴的全部部件分体加工,并装配集成,降低装配工时与装配成本。

(7)提高凸轮轴整体刚度。

其动态转矩可达800~1 000N·m,并可降低摩擦、承受较高的阀门冲击载荷。

(8)凸轮工作型面可根据产品性能要求,任意设计选择。

近净成形技术可用于不同曲率的凸轮加工,有利于新型发动机的开发应用。

(9)可大幅度节省凸轮轴金属加工设备与工时,分体零件与设备小型化也降低了设备投资和场地面积。

(10)凸轮在心轴上的排列可更加紧凑,在多气门顶置凸轮轴的加工方面更优越。

(11)部件分开加工,可大幅提高生产自动化及集约化程度。

装配式凸轮轴

装配式凸轮轴1 范围本标准规定了汽车发动机可变排量机油泵的术语和定义、技术要求、试验方法、检验规则、标识、包装、运输、贮存及质量承诺。

本标准适用于装配式凸轮轴。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

EN 10305 精密钢管标准DIN EN ISO 683-17:2000-04 滚球和滚柱轴承钢DIN-30910-4 粉末冶金材料规范GBT 15712-2016 非调质机械结构钢EN 10277-3 高速切削钢EN 10083-2:2006-1 淬火与回火钢EN 10083-3:2007-01 淬火与回火钢GB/T 699 优质碳素结构钢GB-T 6403.3-2008 滚花JBT 6729-2007 内燃机曲轴、凸轮轴磁粉探伤GB/T 5617 钢的感应淬火或火焰淬火后有效硬化层深的测定GB/T 230.1 金属洛氏硬度试验GB/T 3821 中小功率内燃机清洁度限值和测定方法GB/T 30512 汽车禁用物质要求3 术语和定义下列术语和定义适用于本文件。

3.1装配式凸轮轴 Assembled camshaft凸轮片、空心轴、堵头等若干部件分别制造再组装的凸轮轴。

3.2凸轮片 camlobes与发动机气门顶杆接触作用,将凸轮轴的转动变换为气门的往复运动,实现进排气的部件。

3.3前端堵头Front nose piece与凸轮轴链轮通过凸轮轴链轮螺栓连接,将旋转力传递到凸轮轴的部件。

3.4信号轮 trigger wheel提供凸轮轴位置的正时信号,控制点火和爆燃的时刻的部件。

3.5空心轴 tube凸轮轴各部件装配的载体,制定区域可以加工成支撑轴颈的部件。

3.6尾端驱动块 tail drive block与真空泵连接,输出力矩的部件。

4 技术要求4.1 总则装配式凸轮轴技术要求应满足总成图样或有关技术文件的规定。

中空装配式凸轮轴[实用新型专利]

![中空装配式凸轮轴[实用新型专利]](https://img.taocdn.com/s3/m/49db7ad65727a5e9846a6185.png)

专利名称:中空装配式凸轮轴

专利类型:实用新型专利

发明人:单圆圆,刘永进,刘志强,钱增奎,李帅,石中嘉申请号:CN201320037262.6

申请日:20130123

公开号:CN203130177U

公开日:

20130814

专利内容由知识产权出版社提供

摘要:本实用新型提供一种中空装配式凸轮轴,该凸轮轴包括中空芯轴和至少一个凸轮,所述中空芯轴与所述凸轮之间通过多个锯齿啮合并固定连接。

本方案中的锯齿能够完成中空芯轴与凸轮之间力矩和扭矩传递,中空芯轴与凸轮之间的固定连接能够限定凸轮相对中空芯轴的轴向移动,相对现有技术不需要对凸轮进行加热,而通过机床及滚花刀具即可完成锯齿的加工,加工完锯齿之后常温下即可进行装配,并且装配可在普通的平台上完成,不需要专门的热装设备和平台,并且装配完成后也不需要降至常温才能移至仓库,降低了凸轮轴装配的周期,提高了安装效率。

申请人:内蒙古欧意德发动机有限公司

地址:017010 内蒙古自治区鄂尔多斯市东胜康巴什新区

国籍:CN

代理机构:北京同立钧成知识产权代理有限公司

代理人:程宝妹

更多信息请下载全文后查看。

发动机凸轮轴的原理跟应用

发动机凸轮轴的原理与应用1. 发动机凸轮轴的作用•发动机凸轮轴是发动机的重要组成部分,其作用是控制气门的开关时机和程度。

•凸轮轴通过与气门间的连杆机构相连,将连续的旋转运动转换为气门的上下运动,从而实现气门的开关。

2. 凸轮轴的工作原理•凸轮轴通常由凸轮、轴颈和连杆组成。

•发动机凸轮通过曲柄轴的转动来驱动,凸轮轴上的凸轮与气门之间的连杆机构相连。

•当发动机凸轮轴转动时,凸轮的形状和轴颈的位置决定了气门的开启和关闭时机。

•发动机凸轮轴通常由凸轮形状复杂的凸轮套或凸轮链来驱动,从而实现准确控制气门开启和关闭的时机。

3. 凸轮轴的类型3.1 斜套凸轮轴•斜套凸轮轴是较常见的凸轮轴类型之一。

•它由凸轮套和轴颈组成,凸轮套与轴颈形成倾斜角度。

•通过凸轮的倾斜,气门的开关时间会有所延迟,从而提高了发动机的排放性能。

3.2 正交套凸轮轴•正交套凸轮轴的凸轮套与轴颈垂直。

•正交套凸轮轴可以提高气门的开关速度和精度,进一步改善了发动机的性能。

3.3 分段凸轮轴•分段凸轮轴通过将凸轮分成多段,每段可以独立控制一组气门。

•分段凸轮轴可以实现更加灵活的气门控制,适应高性能发动机的需求。

4. 凸轮轴的应用•凸轮轴通常应用于内燃机中,包括汽车发动机、摩托车发动机等。

•它通过准确控制气门的开关时机和程度,影响着发动机的功率输出、燃油经济性和排放性能等方面。

5. 凸轮轴的进一步发展•随着技术的不断进步,凸轮轴也在不断演变和发展。

•现代发动机中,电子控制凸轮轴系统的应用日益普及。

•电子控制凸轮轴系统通过电子控制单元实时调整凸轮的开关时机和程度,从而提高发动机的效率和性能。

结论•发动机凸轮轴的原理与应用是发动机工作过程中的关键部分。

•凸轮轴通过控制气门的开关时机和程度,影响着发动机的性能和经济性。

•随着技术的进步,凸轮轴的类型不断丰富,应用领域也在不断拓展。

•电子控制凸轮轴系统的应用进一步提高了发动机的效率和性能。

滚花连接的中空凸轮轴装配过程影响因素分析

与一般的过盈连接相比 ,滚花 (过盈装配) 连接 以滚花成形的型面来代替轴体原始的圆柱表面。在 装配过程中 ,因采用了过盈压装 ,轴体上的齿形与凸 轮内壁之间产生塑性变形和径向弹性变形 , 从而实 现压配连接。由于滚挤齿形而产生的加工硬化 ,轴 体齿形在塑性变形的同时也镶嵌在凸轮中。在弹塑 性变形和嵌入式连接的复合作用下 ,使得凸轮和轴 体的连接更加牢固[9] ,如图 1 所示。

随着人们对汽车乘驾安全性 、乘驾环境和输 出效能始终不渝的追求 ,发动机产品的设计制造

必须满足高功率 、低油耗 、低排放 、轻量化和高耐 久性要求[1 ,2] 。凸轮轴作为发动机配气机构中不

收稿日期 :2007201204. 基金项目 “: 十五”国家科技攻关计划项目 (2003BA213C ,2004BA907A19) . 作者简介 :寇淑清 (19622) ,女 ,教授 ,博士生导师. 研究方向 :精密高效加工技术与自动化装备 ,CAD/ CA E/ CAM 一

Abstract :The knurling co nnectio n mechanism of t he hollow assembled camshaft was p resented , t he F EM numerical simulatio n was used to analyze t he factor s influencing t he knurling co nnectio n p ress fit load and t he p ress fit test s of knurling co nnectio n was performed. The result s show t hat t he material match of camlo be and shaf t ,t he knurling widt h ,t he magnit ude of co nnectio n interference ,t he knurling toot h form and toot h space influence t he knurling co nnectio n p ress fit load. A s t he materials of camlo be and shaf t are established ,camlo be2shaft co nnectio n st rengt h will increase wit h t he app rop riate choice of t he knurling toot h form ,augment of t he interference or t he knurling widt h. The experimental result s of t he knurling co nnectio n were in agreement wit h t he numerical simulatio n result s. It illust rates t hat t he numerical simulatio n result s can p rovide t he basis for t he manufact ure of assembled camshaf t and t he design of t he assembling equip ment s of knurling co nnectio n. Key words :material s synt hesis and p rocessing technology ; hollow camshaf t ; knurling co nnectio n ;p ress fit load ; F EM ;numerical simulatio n

装配式凸轮轴

装配式凸轮轴

装配式凸轮轴以其构思新颖、经济和社会效益显著等特点应运而生,满足了现代企业发展的要求,与传统方法加工的整体式凸轮轴相比,装配式凸轮轴将凸轮轴的设计、材料选择、性能分析恰当结合起来,是凸轮轴制造技术上的新突破,目前该技术已在国外著名汽车公司得到了应用,逐步取代传统的整体式凸轮轴加工方法,成为凸轮轴加工业的发展趋势。

技术原理:

1. 分体加工用于装配式凸轮轴的芯轴、凸轮、轴颈等若干装配件;

2. 通过特定的连接技术使其按工作要求装配在一起的,该技术的核心与技术关键在于凸轮与芯轴的连接,既要保证凸轮轴向的准确定位,同时又要保证凸轮的位相角度;

3. 完成后续的磨削加工工序,完成凸轮轴的加工。

技术优势:

提供工艺与自动化生产装备成套技术

有利于材料分体优化与凸轮轴结构形式选择。

采用近净成形凸轮和空心管芯轴、可使凸轮轴整体质量降低20%~40%,约材料可达30%以上;

减少机加工工序和加工设备,投资少、性价比高;

降低生产成本20~25%

适用于各类发动机凸轮轴装配加工

大幅度提高凸轮轴生产的自动化集约化程度。

凸轮轴的作用功能主治

凸轮轴的作用功能主治1. 概述凸轮轴是一种机械零件,通常由金属材料制成,特点是在轴上带有凸起的凸轮结构。

凸轮轴广泛应用于内燃机、发电机、机床等机械设备中,具有多种作用、功能和主治。

2. 传动作用凸轮轴主要通过与其他机械零件的协同运动,实现传递和转换动力的作用。

它一般与曲轴、连杆等部件配合使用,在引擎中实现活塞上下运动的驱动力,将燃烧能量转化为机械能,并传递到其他系统。

3. 摆动控制凸轮轴的凸轮结构使得其可以控制其他零件的摆动运动。

通过凸轮轴上凸起部分的几何形状和长度,可以改变其他部件的运动轨迹、速度和加速度,从而实现对机械系统的精确控制。

4. 配气机构在内燃机中,凸轮轴通过控制进气门和排气门的开关时机和持续时间,实现引擎的循环工作。

它可以根据发动机的运行状态和要求,精确控制气门的开闭,以保证燃烧效率和动力输出,同时实现尾气排放的控制和减少。

5. 压力分配凸轮轴在发动机中还起着将压力传输到其他部件的作用。

它通过凸轮结构将活塞上升时产生的压力传递给连杆和曲轴,从而驱动发动机的转动。

同时,凸轮轴上的凸轮结构也可以实现不同气缸之间压力的协调和平衡。

6. 节能减排通过准确控制进、排气门的开闭时间和幅度,凸轮轴可以提高发动机的燃烧效率。

合理的气门控制可以实现燃烧混合气的充分燃烧,减少废气的产生,并降低燃油消耗。

这在环保和节能方面都有重要意义。

7. 调速调节凸轮轴还可以用于调节机械设备的转速和功率输出。

通过调整凸轮轴上的凸起部分随机转动的位置和速度,可以改变传动比例和传动系数,从而调节设备的运行速度和输出功率。

8. 主治功能凸轮轴的主治功能主要体现在其对机械设备性能和效果的影响。

根据具体的机械设备和用途,凸轮轴可以实现精密的控制、高效的传递和可靠的操作。

它是许多机械设备中不可或缺的关键部件,决定了设备的性能和可靠性。

结论从传动作用、摆动控制、配气机构、压力分配、节能减排、调速调节等多个方面,凸轮轴在机械设备中具有重要的作用、功能和主治。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

收稿日期:2006209208;修回日期:2006212207基金项目:国家“十五”攻关项目(2003BA213C ,2004BA907A19);吉林大学“985”工程资助项目作者简介:乔 健(1980—),男,山西省忻州市人,在读博士,主要从事装配式凸轮轴连接技术、加工技术和计算机数值模拟等方面的研究;E 2mail :qiaojj99065@ 。

・综合评述・中空装配式凸轮轴连接技术及应用乔 健,寇淑清,杨慎华,金文明(吉林大学辊锻研究所,吉林长春 130022) 摘要:中空装配式凸轮轴的技术关键为凸轮和轴体之间的连接。

介绍了中空装配式凸轮轴的原理及其技术优势,归纳总结了中空装配式凸轮轴的关键连接技术及其制造方法,分析了轴管扩径、焊接、烧结扩散、过盈装配和机械滚花等主要连接工艺的优缺点,阐述了中空装配式凸轮轴制造技术在国内外的应用现状和发展前景。

关键词:内燃机;中空凸轮轴;技术优势;连接方法中图分类号:T K413.41 文献标志码:A 文章编号:100122222(2007)0120001204 当今汽车正在向更高的乘驾安全性、更高的输出效能和更舒适的乘驾环境方向发展,对汽车发动机提出了高功率、低燃油消耗率、低排放、轻量化、高耐久性等要求。

凸轮轴作为发动机配气机构的关键零部件,其结构设计和加工品质直接影响到发动机的性能。

随着发动机功率和转速的不断提高,对凸轮轴的运动平稳性、耐磨性以及抗扭强度提出更高的要求。

采用铸造或锻造加工而成的传统凸轮轴各部分金属性能相同,很难同时达到上述要求。

中空装配式凸轮轴在保证高强度和可靠性的前提下,还具有结构紧凑、质量轻、材料组合优化等特点,可达到发动机轻量化、低成本以及节能环保的目的。

1 中空装配式凸轮轴的技术优势传统的一体式凸轮轴采用单一的材料,通过铸造或锻造制坯后经多工序切削加工而成。

中空装配式凸轮轴是将凸轮、空心轴体和支撑轴颈等分别进行材料优化匹配,分体精密加工,再以某种连接方式装配而成(见图1)。

凸轮一般采用碳钢或粉末烧结材料,轴体则采用中空无缝钢管。

碳钢凸轮经冷、温精密锻造成形,并进行高频淬火或渗碳处理;凸轮也可由粉末烧结材料通过精密烧结成形技术烧结成形。

中空装配式凸轮轴在减轻质量、降低生产成本、材料优化匹配以及灵活设计柔性生产方面体现出明显的技术优势。

1.1 产品设计可实现柔性设计和柔性生产,可实现凸轮轴结图1 中空装配式凸轮轴结构示意构形式和凸轮工作型面的任意选择;可将凸轮的宽度变窄,间距变小,这在多气门顶置凸轮轴的加工制造方面显示出巨大的优越性。

同时,精密成形技术可用于不同曲率的凸轮加工(包括新型负曲率凸轮轴),从而使复杂的难加工的凸轮轴制造成为可能,有利于新产品的设计和制造。

1.2 材料选择可根据配气机构对凸轮轴各部位性能要求的不同而有目的地选择材料,在同一根凸轮轴上选择不同的凸轮、轴体和支撑轴颈材料,从而实现各分体部件的材料优化匹配,保证凸轮具有较高的耐磨性、抗点蚀能力以及轴体的强度和刚性等。

1.3 加工制造中空装配式凸轮轴可节省材料,简化工艺流程,节省设备投资,提高生产效率,降低生产成本。

采用精密成形技术完成凸轮的精确预制,大大减少了后续加工余量,仅进行凸轮磨削即可,从而可节省材料,减少加工工序,提高生产效率;中空轴管的应用取消了轴体主油道的加工,减少了材料消耗;凸轮轴第1期(总第167期)2007年2月车 用 发 动 机V EHICL E EN GIN E No.1(Serial No.167)Feb.2007全部部件分体加工,再装配集成,可节省凸轮轴机械加工设备和工时,减少设备投资和占地面积,实现自动化、柔性生产。

与传统的一体式凸轮轴相比,钢质轴体中空装配式凸轮轴可减轻质量25%~46%,铝质轴体中空装配式凸轮轴可减轻质量53%。

由于凸轮轴是一种不断加速和减速的旋转质量,其加速和减速伴随着能量的消耗,因此减轻凸轮轴的质量对发动机节能具有重要意义。

1.4 机构润滑中空装配式凸轮轴改善了机构的润滑。

利用中空轴体内孔作为主油道,把来自气缸体的机油分别输送到凸轮、支撑轴颈、油泵凸轮和分电器主传动齿轮。

2 连接方法与装配原理中空装配式凸轮轴的技术关键为凸轮与轴体的连接。

随着发动机功率、扭矩及转速的不断提高,凸轮轴承受的冲击载荷和动态扭矩越来越高,凸轮与轴体的连接强度已成为评价中空装配式凸轮轴最为重要的技术指标[1]。

中空装配式凸轮轴的连接方式主要有过盈装配、焊接、烧结连接、轴管扩径和机械滚花等[226](见图2)。

图2 中空装配式凸轮轴连接种类2.1 过盈装配法把在常温下有过盈尺寸的凸轮和轴颈加热后套入轴体,然后用专用夹具固定其轴向和径向位置,凸轮和轴颈在冷却后收缩,固定到轴体上,实现凸轮与轴体的过盈连接。

2.2 焊接式利用焊接材料的熔化填充来实现凸轮与轴体的连接。

首先利用前述过盈装配将凸轮装于轴体上,然后采用钎焊或铜焊沿凸轮孔一周或部分弧段将凸轮和轴体焊接在一起。

2.3 烧结式利用液态烧结扩散实现凸轮与轴体连接。

首先把轴体插入粉末冶金成型凸轮中,然后放入烧结炉内,通过接触面上材料颗粒发生的液态扩散来实现凸轮与轴体连接。

因为是在液相条件下发生,烧结材料会产生收缩,使烧结材料结构更加致密,与轴体的连接也更加牢固。

2.4 液压扩管法液压扩管法也称内高压扩径连接或内高压液力装配。

将凸轮预先套在轴体上(凸轮孔与轴体为间隙配合),用专用夹具或模具将其定位,再在轴体内部通过一定的高压液体,使轴体产生径向塑性扩张。

轴体内压使凸轮也产生一定的弹性变形,当内压撤销后,凸轮回弹,在凸轮与轴体之间产生一种紧密的结合力,实现凸轮与轴体的牢靠连接。

为了防止轴体上没有固定件部位的膨胀,在此部位施加限胀工装,以保证轴体仅在凸轮连接处以及轴颈连接处产生径向扩张变形(见图3)。

图3 液压扩管示意2.5 机械扩管法在这种工艺中,凸轮孔与轴体为间隙配合。

先将凸轮套在轴体上并用专用夹具固定,然后用带有一定过盈量的锥形或球形拉杆推过或拉过轴体,以达到扩孔的目的;也可通过滑动滚压原理来实现轴体与凸轮的连接,轴体在滚压装置的滚挤下开始发生弹性变形,然后进入塑性变形区;当抵消了凸轮和轴体的间隙后,凸轮由于轴体往外的推挤而产生弹性变形,通过轴体的塑性扩张和凸轮弹性变形的回弹作用产生很高的面压配,由此来形成力连接[7](见图4)。

图4 管内滚压扩管示意 管内球体贯穿法也是利用上述连接原理来实现与凸轮的连接和装配,其特点是使带有一定过盈量的钢球通过轴体,在钢球行进中,受钢球的挤压轴体发生扩径塑性变形,凸轮产生弹性变形。

钢球通过后在轴体和凸轮接触部位产生压应力,实现压配连接。

・2・ 车 用 发 动 机 2007年第1期2.6 滚花法滚花连接也属于过盈装配,区别在于连接耦合面之一以滚花成型面代替原来的圆柱面;即装配前轴体表面连接处被预制成类似花键或螺纹形状,使得装配连接时受力形式更趋合理,连接强度更高。

在压入过程中,由于加工硬化现象,轴体上滚挤出的三角形齿类似于冷挤压过程的冲头,凸轮压入轴中时三角形齿与凸轮内壁发生塑性和切削变形,使得三角形齿镶嵌在凸轮中,从而达到牢靠连接的目的[8]。

利用滚花刀在轴体外表面滚挤出纵向(与轴线平行)或横向(与轴线近似垂直)的三角齿或渐开线齿,再在常温下将凸轮以一定的过盈量压入轴体中(见图5)。

在压入过程中,因采用过盈压装,轴体上的齿与凸轮内壁产生径向弹塑性变形而实现压配连接。

图5 凸轮轴滚花连接示意2.7 其他方法除上述连接方式外,还有黏结连接、径向连接、摩擦焊连接和混合连接等。

黏结式连接是先将轴体表面涂敷上黏结剂,然后把凸轮、轴体按规定的相位角与轴向位置黏结连接。

径向连接分为螺钉径向连接、定位销定位以及滚珠径向定位等,主要是靠螺钉、定位销及滚珠的挤压作用使得凸轮和轴体实现轴向和径向定位与连接。

此外几种方法也可混合使用,如利用滚珠、花键、定位销等进行定位后,再进行液压扩管或烧结等,以提高连接强度。

3 连接技术分析过盈装配法连接在机械制造中被广泛采用,但在凸轮轴生产中较少采用,仅仅用于要求传递扭矩较低的小型凸轮轴。

因为在凸轮与轴体热套连接时凸轮被加热,使得凸轮产生软化现象,难以保证其耐磨性;凸轮在工作时,会向轴端导热,使工作初始与结束时的连接过盈量发生变化,连接强度得不到保证。

焊接连接法操作简单,但由于焊接时温度较高,在焊接区材料容易产生热变形,使凸轮轴的尺寸精度降低,剧烈的热变化也容易使焊接部位产生裂纹,质量难以保证。

在采用这种方法时,应尽量减少焊接部位的应变,要特别注意焊接处是否有裂纹发生。

此方法仅能用于钢制材料。

烧结式凸轮轴具有很好的耐磨性和耐点蚀性能,但在凸轮材料的选取上仅局限于粉末烧结材料。

在高温烧结炉内进行粉末烧结成型凸轮的同时,又要与轴体实现扩散连接,此过程中凸轮轴易产生整体变形,造成尺寸精度的误差;另外,需要大型烧结炉,整体热效率不高。

机械扩管要求轴体管壁较薄以利于塑性变形,凸轮壁要有足够的厚度来承受扩管内压。

在扩管的过程中,由于对轴体上不需进行装配连接的部位也进行了扩径,因此对轴体的强度会产生一定的影响。

另外,凸轮和轴体产生的回弹会对凸轮轴的外形尺寸造成一定的影响。

同机械扩管一样,液压扩管也要求轴体管壁较薄以利于塑性胀形,凸轮壁厚足够来承受扩管内压,以防凸轮的变形或胀裂。

在高压扩径时会产生变形不稳定,卸载回弹也会引起凸轮轴尺寸变化,对尺寸精度和连接强度都产生影响。

由于液压扩管是在高压下进行,必须在专用设备上和专用模具内完成。

采用化学黏结剂连接时,硬化时间较长,对材料、黏结表面及温度、油、振动等环境与工作状态都有特殊要求,并且加工复杂,具有很大的局限性。

机械径向连接在加工、定位与装配方面难度较大,难以在批量生产中应用。

滚花连接是在常温下进行加工,不需加热装置,不会产生热变形现象,对材料也不会产生影响,连接所需的压配力很小,设备简单,连接可靠,能耗低。

在装配过程中可采用三轴数控装配设备,既满足高强度连接要求,又保证高精度高效率装配,且具有很好的通用性和可靠性。

4 应用现状从20世纪80年代开始,汽车工业发达的国家便开始尝试制造中空装配式凸轮轴,因掌握的核心・3・2007年2月 乔 健,等:中空装配式凸轮轴连接技术及应用 技术不同,对中空装配式凸轮轴所采用的连接方法以及应用对象也不同。

焊接法首先在德国得到应用,在美国实现了机械手对凸轮和轴体进行激光焊接。

日本日野自动车工业株式会社开发了热套和焊接组合的生产方式,用在柴油机凸轮轴生产中;凸轮采用碳钢,用冷精锻方法制造,轴颈用高频淬火钢管制成,轴体材料则为冷拔无缝钢管。

以日本柱塞环株式会社为代表的企业采用粉末烧结技术生产中空装配式凸轮轴,专门用在低能耗的发动机上;凸轮采用烧结合金,具有较好的耐磨损及耐点蚀性能。