电池后盖散热片注射模设计

电池包散热系统的优化设计方案

电池包散热系统的优化设计方案随着电动汽车的普及和发展,电池包的散热问题显得尤为重要。

合理的散热系统设计可以有效提高电池包的性能和寿命。

本文将就电池包散热的优化设计方案进行探讨。

1. 散热系统设计的重要性电池包在长时间工作过程中会产生大量热量,如果不能有效散热,将导致电池包温度升高,影响电池的性能和寿命。

因此,合理的散热系统设计对电池包的正常工作非常重要。

2. 散热系统的组成部分(1)散热片:散热片是传导电池包内部热量的关键部分,通常采用铝材料制作,铝的导热性能较好,可以有效地将电池包内部的热量传导出去。

(2)散热风扇:散热风扇通过排风将电池包内部产生的热气排出,起到散热的作用。

可以根据电池包的尺寸和散热要求选择适当的风扇,如径向风扇或轴流风扇。

(3)散热管:散热管是将电池包内部的热量传导到散热片的关键装置,可以选择使用热传导性能较好的材料,如铜或铝,提高散热效率。

3. 散热系统的优化设计方案(1)合理布局:在电池包的设计中应该充分考虑到散热系统的布局,将散热片、散热管和散热风扇合理安置,提高散热效率。

可以采用多片散热片和多个散热风扇的组合,增加散热表面积和散热风量。

(2)优化散热介质:选择适当的散热介质可以提高散热效果。

可以在散热片和散热管之间添加导热硅胶或导热膏,提高热传导效率。

(3)开发智能控制系统:利用温度传感器和控制器,实现散热系统的智能化控制。

当电池包温度过高时,自动调节散热风扇的转速,提高散热效率。

(4)防护措施:在散热系统设计中应考虑到电池包的安全性,例如在散热管和散热片之间增加保护装置,以避免意外发生。

4. 散热系统的应用案例以特斯拉电动汽车为例,其散热系统采用了多片散热片和多个散热风扇的结构,散热片和散热管之间使用了导热硅胶,通过控制器智能调节风扇转速,实现了散热系统的优化设计。

总结:电池包散热系统的优化设计是电动汽车发展中的一个关键问题。

合理布局、优化散热介质、开发智能控制系统以及防护措施都可以提高电池包的散热效果。

控制面盖注塑模具设计

摘要本文分为两大部分,第一部分是机械结构设计,内容包括塑料模具的工作原理及应用,设计准则以及产品的简介。

塑料注塑模的结构计算,包括模具结构设计,注射机的选用,浇注系统设计等方面。

第二部分是介绍CAD/CAM在模具上的应用。

关键词:CAD/CAM,塑料,注射模,注射机。

AbstractIn this paper ,it is divided into two parts.The first part is about the design of the structure of mold .It is including the working theory and application of a plastic injection mold,the design princible, and the introducing the desing of mold,the selecting of plastic injection mold machine,and the pour syetem injection mold.Key Words:CAD/CAM, Plastic, Plastic injection mold , Plastic injection mold machine.目录1 设计内容 (2)1.1控制盒面盖注射模 (2)2 本次设计的目的 (2)2.1设计目的 (2)3 塑件成型的基本过程 (3)3.1 塑化过程 (3)3.2 充模过程 (3)3.3 冷却凝固过程 (3)3.4 脱模过程 (3)4 塑件制品分析 (4)4.1 影响塑件制品的因素 (4)4.2塑件制品的选材及其物理性能 (4)4.3塑件材料的成型特性 (5)5 注射机的选择与校核 (6)5.1注射机的选定 (6)5.2注射机的校核 (6)5.2.1注射量的校核 (6)5.2.2锁模力的校核 (6)5.2.3注射机安装模具部分的尺寸校核 (7)5.2.4开模行程的校核 (7)6 分型面的确定 (8)6.1分型面的选择 (8)7 浇注系统的设计 (9)7.1浇口系统的组成 (9)7.2浇口系统的作用 (9)7.3浇口套的设计 (9)7.4 流道设计 (9)7.5浇口的设计 (10)8 排溢系统的设计 (12)9 型腔、型芯的设计 (13)9.1设计型腔和型芯的结构形式 (13)9.2型芯和型腔设计 (13)9.2.1型芯设计 (13)9.2.2 型腔设计 (13)9.3型腔、型芯工作尺寸的计算 (14)9.4 型腔壁厚的计算 (15)9.4.1型腔的强度及刚度要求 (15)9.4.2对凹模底板厚度: (15)9.4.3确定型腔的壁厚 (15)10 导向机构的设计 (17)11脱模与复位机构设计 (19)11.1脱模机构的设计 (19)11.2复位机构的确定 (19)12冷却系统的设计 (20)13 整体设计 (22)结束语 (23)参考文献 (24)1设计内容1.1控制盒面盖注射模产品(图1)设计一副注射模。

电池壳的冲压模具设计

题目:电池壳的冲压模具设计学目录引言 (5)摘要 (6)Abstract (6)第一章零件的工艺性分析 (6)第二章工艺方案的选择与确定 (7)第三章搭边与排样 (8)第四章计算冲压力与压力中心 (9)第五章初选设备 (12)第六章凸、凹模刃口尺寸的确定 (13)第七章模具的总体结构设计 (18)第八章工作零件的设计与计算 (21)第九章其他工艺结构零件的设计与选用 (24)第十章校核设备 (25)第十一章模具的装配与试模 (26)参考文献 (27)附录 (27)毕业论文(设计)任务书论文(设计)题目:电池壳的冲压模具设计一、主要内容及基本要求对工件进行工艺分析。

根据制件材料,形状,尺寸等要求确定合适的成型工艺选定相应的成型设备和成型工艺参数,完成成型模具的设计,基本要求如下:1.绘制成型模具装配图1张2.绘制成型模具全套零件图1套3.编写设计说明书1份二、重点研究的问题根据制件材料,形状,尺寸等要求如何确定合适的成型工艺选定相应的成型设备和成型工艺参数。

了解各种不同材料的冲压工艺及成型过程,了解模具凸、凹的计算过程,了解冲压设备的各种工艺及成型过程。

三、进度安排四、应收集的资料及主要参考文献1.肖景容、姜奎华主编. 冲压工艺学. 北京:机械工业出版社. 20002.马正元、韩啓主编. 冲压工艺与模具设计. 北京:机械工业出版社.20033.张正修主. 冲模结构设计方法、要点及实例.北京:机械工业出版社.20074.薛啓翔主编. 冲压工艺与模具设计实例分析.北京:机械工业出版社.20085.李名望主编.冲压模具设计与制造技术指南. 北京:化学工业出版社.20086.徐政坤主编. 冲压模具设计与制造. 北京:化学工业出版社, 2003引言本次设计,是我的一次较全面的设计能力训练,通过这次训练,我对模具基础知识及工程力学、互换性与测量技术、机械制图、金属工艺学、工程材料等专业课的综合运用有了一个较为系统全面的认识,同时也加深了对所学知识的理解和运用,将原来看来比较抽象的内容实现为具体化.这次课程设计初步掊养了我理论联系实际的设计思想,锻练了我综合运用模具设计和相关课程的理论,结合和生产实际分析和解决工程实际问题的能力,巩固、加深和扩展了有关机械设计方面的知识。

多腔注塑模具设计说明

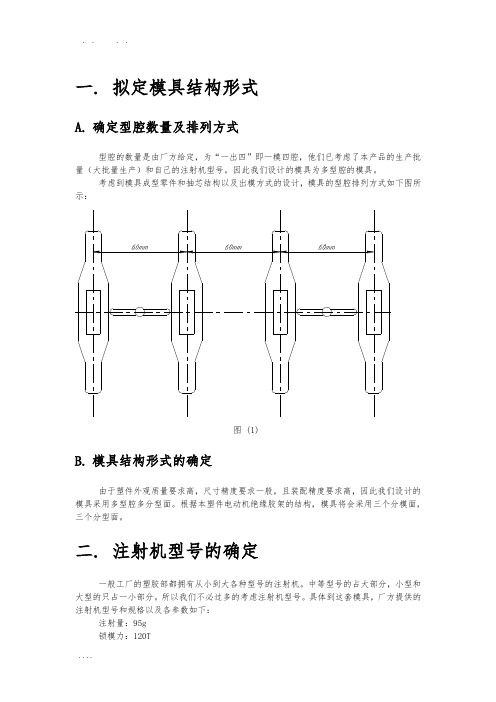

一.拟定模具结构形式A.确定型腔数量及排列方式型腔的数量是由厂方给定,为“一出四”即一模四腔,他们已考虑了本产品的生产批量(大批量生产)和自己的注射机型号。

因此我们设计的模具为多型腔的模具。

考虑到模具成型零件和抽芯结构以及出模方式的设计,模具的型腔排列方式如下图所示:图 (1)B.模具结构形式的确定由于塑件外观质量要求高,尺寸精度要求一般,且装配精度要求高,因此我们设计的模具采用多型腔多分型面。

根据本塑件电动机绝缘胶架的结构,模具将会采用三个分模面,三个分型面。

二.注射机型号的确定一般工厂的塑胶部都拥有从小到大各种型号的注射机。

中等型号的占大部分,小型和大型的只占一小部分。

所以我们不必过多的考虑注射机型号。

具体到这套模具,厂方提供的注射机型号和规格以及各参数如下:注射量:95g锁模力:120T模板大小:400×550开模距离:推出形式:推出位置:推出行程:三.分型面位置的确定如何确定分型面,需要考虑的因素比较复杂。

由于分型面受到塑件在模具中的成型位置、浇注系统设计、塑件的结构工艺性及精度、嵌件位置形状以及推出方法、模具的制造、排气、操作工艺等多种因素的影响,因此在选择分型面时应综合分析比较,从几种方案中优选出较为合理的方案。

选择分型面时一般应遵循以下几项原则:1)分型面应选在塑件外形最大轮廓处。

2)便于塑件顺利脱模,尽量使塑件开模时留在动模一边。

3)保证塑件的精度要求。

4)满足塑件的外观质量要求。

5)便于模具加工制造。

6)对成型面积的影响。

7)对排气效果的影响。

8)对侧向抽芯的影响。

其中最重要的是第5)和第2)、第8)点。

为了便于模具加工制造,应尽是选择平直分型面工易于加工的分型面。

如下图所示,采用A-A这样一个平直的分型面,前模(即定模)做成平的就行了,胶位全部做在后模(即动模),大简化了前模的加工。

A-A分型面也是整个模具的主分模面。

下图中虚线所示的B-B和C-C分型面是行位(即滑块)的分型面。

电池产品结构设计培训--电池低温低压注塑工艺介绍

Quality assurance Designed to power you

Quality assurance Designed to power you

4,二次填充成型卡式五 金结构 产品: Norkia BL-4U 结构介绍: 面壳二次填 充成型卡式五金结构 ,底壳材料是 PC+ABS, 靠双面胶 与电芯连接固定. 结构优点: 产品结构紧 凑,比框架结构容量 可大10%左右, 各 部件连接精巧, 可靠 性接近原装头部打螺 丝结构. 工艺难点: 卡式五金处 易进低温胶, 各部分 尺寸要求高!

Quality assurance Designed to power you

Thank You!

13 13

Quality assurance Designed to power you

Quality assurance Designed to power you

4, 生产效率高, 低温填充成型的成型周期为8秒左右, 全低温成型周期为12秒左右. 5, 对于订单量少, 或产品利润少的产品, 建议不要做 低温低压成型, 因为低温低压产品一般要开两套模, 模具成本高, 且对产品设计, 生产工艺, 人员操作,治 具要求高,如有任一环节出问题, 很可能不良品高! 6, 低温低压成型 传统成型 参数比较 材料: TRL181 ABS,PC,PVC 注胶压力:1.5-40 bar 350-1300 bar 注胶温度:180-220 ℃ 180-300 ℃ 合模压力:0.8-1.2吨 超过50吨

Quality assurance Designed to power you

Quality assurance Designed to power you

Байду номын сангаас

瓶盖注塑模具设计

技术要求;1、材料:PP2、产量:10万件3、未注公差尺寸按GB/T14486-1993中MT6。

4、要求塑件表面不得有气孔、熔接痕、飞边等缺陷,不得有明显的浇口痕迹。

图1图21.对塑件的工艺性分析1.1塑料品种:PP颜色:绿色、红色基本特性:聚丙烯无色、无味、无毒。

外观似聚乙烯,但比聚乙烯更透明、更轻。

密度仅为0.90~0.91g/cm3。

它不吸水,光泽好,易着色。

聚丙烯具有聚乙烯所有的优良性能,如卓越的介电性能、耐水性、化学稳定性,宜于成形加工等;还具有聚乙烯所没有的许多性能,如屈服强度、抗拉强度和硬度及弹性比聚乙烯好。

定向拉伸后聚丙烯可制作铰链,有特别高的抗弯曲疲劳强度。

熔点为164℃~170℃,耐热性好,能在100℃以上的温度下进行消毒灭菌。

其低温使用温度达-15℃,低于-35℃时会脆裂。

聚丙烯的高温绝缘性能好,而且由于其不吸水,绝缘性能不受湿度的影响,但在氧、热、光的作用下极易解聚、老化,所以必须加入防老化剂。

成形特点:1)成形加工性好,可以用注射、挤出、吹塑及真空成形等方法加工;2)吸湿性小,可能发生熔体破裂,长期与热金属接触容易分解;3)比聚乙烯流动性好,溢边值0.03mm,压力对熔体粘度比温度影响显著,应在较高压力下成形;4)冷却速度快,浇注系统及冷却系统应缓慢散热,适当延长冷却时间,以稳定尺寸;5)收缩率大且波动范围大,方向性明显,易发生缩孔、凹陷及变形;6)应注意控制成形温度,料温低时方向性明显,尤其低温高压时更显著,模温低于50℃时,塑件表面不光泽,易产生熔接不良和流痕,模温高于90℃时易发生翘曲和变形;7)塑件壁厚应均匀,避免缺口和尖角,防止应力集中,塑件内不能有铜质嵌件,聚丙烯与铜接触后会变脆;8)取向显著,不宜采用直接浇口,否则浇口附近残余应力大,易使塑件翘曲变形。

1.2塑件尺寸精度:塑件有7尺寸标注,按标准GB/T14486-1993中属于一般精度,按MT6级精度。

模具毕业设计84万能手机电池充电器外壳注塑模设计及编程

1 注射成形的基本过程

注射成形又称注射模塑,是热塑性塑料,是热塑性塑料制件的一种主要成形方法,除个别热塑性 塑料外,几乎所有的热塑性塑料都可以用此方法成形。 注射成形可成形各种形状的塑料制件, 它的特点是成形周期短, 能一次成形外形复杂, 尺寸精密, 带有嵌件的塑料制件,且生产效率高,易于实现自动化生产,所以广泛用于塑料制件的生产及批量较 小的塑料制件的生产。注射成形所用的设备式注射机,目前的注射机种类很多,但普遍采用的是柱塞 式注射机和螺杆式注射机。 1.1 注射成形的原理 注射成形的原理是将颗粒状态成粉状塑料从注射机的料斗送进加热的料筒中, 经过加热熔融塑化 成为粘流态熔体,在注射机柱塞或螺杆的高压推动下,以很大的流速通过喷嘴注入模具型腔,经一定 时间的保压冷却定型后可保持模具型腔所赋予的形状,然后开模分型获得成行塑件,这样就完成了一 次注射工作循环。 1.2 注射成形的工艺过程 注射成形工艺过程包括:成形前的准备、注射成形过程以及塑件的后处理三个阶段。 1.2.1 成形前的准备 A.原料外观的检验和工艺性能的测定,检验内容包括对色泽、粒度及均匀性流动性、热稳定性 及收缩率的检验。 B.物料的预热和干燥,对于吸水性强的塑料, ,在成形前应进行干燥处理,不然塑料制件表面会 出现斑纹和气泡等缺陷,甚至发生降解,严重影响塑料制件的外观和内在质量,故对物料应进行充分 的预热和干燥。 C.嵌件的预热,在成形带金属嵌件,特别是带较大的嵌件的塑件时,嵌件放入模具之前必须预 热,以减少物料和嵌件的温度差,降低嵌件周围塑件的收缩应力,保证塑件质量。 D.料筒的清洗,当改变产品,更换原料及颜色时均需清洗料筒,通常柱塞式料筒可拆卸清洗, 而螺杆式料筒可采用对空注射法清洗。 E.脱模剂的选用,塑料制件的脱模,主要依赖于合理的工艺条件和正确的模具设计,在生产上 为顺利脱模,通常使用脱模剂。 1.2.2 注射成形过程 注射成形过程包括加料、加热塑化、加压注射、保压、冷却定型、脱模等工序,但实质上将主要 是塑化、注射充模和冷却定型等基本过程。 (1)塑化是指粉状或粉状的物料在料筒内加热熔融成粘流态并具有良好的可塑性的全过程,对

聚丙烯塑料盒盖注塑模毕业设计说明书

聚丙烯塑料盒盖注塑模毕业设计说明书本说明书为塑料注射模具设计说明书,是依照塑料模具手册上的设计过程及相关工艺编写的。

本说明书的内容包括:名目、课程设计指导书、课程设计说明书、参考文献等。

编写本说明书时,力求符合设计步骤,详细说明了塑料注射模具设计方法,以及各种参数的具体运算方法,如塑件的成型工艺、塑料脱模机构的设计。

本说明书在编写过程中,得到李莉老师和同学的大力支持和热情关心,在此谨表谢意。

由于本人是自学的UG软件设计水平有限,在设计过程中难免有错误之处,敬请各位老师批判指正。

第一章塑件工艺分析1.1塑件分析图1-1 盒盖此件为聚丙烯(PP)塑料盒盖,要求大批量生产。

1.2塑件工艺性分析(1)PP的性能特点与用途比重小,强度、刚性、耐热性均优于HDPE,可在100°C左右使用。

具有优良的耐腐蚀性,良好的高频绝缘性,不受湿度阻碍。

但低温变脆,不耐磨,易老化。

适于制作一样机械零件、耐腐蚀零件和绝缘零件如板、片、透亮薄膜、绳、绝缘零件、汽车零件、阀门配件、日用品等。

使用温度10~120°C。

(2)成型特点1.结晶性料,吸湿性小,可能发生熔体破裂,长期与热金属接触易发生分解2.流淌性极好,溢边值0.03㎜左右3.冷却速度快,浇注系统及冷却系统散热应适度4.成型收缩范畴大,收缩率大,易发生缩孔、凹痕、变形,取向性强5.注意操纵成型温度,料温低取向性明显,专门低温高压时更明显。

模具温度低于50°C以下塑件无光泽,易产生熔接痕、流痕;90°C以上时易发生翘曲、变形6.塑件应壁厚平均,幸免缺口、尖角,以防止应力集中(3)PP的注射工艺参数(1)注射机:螺杆式(2)螺杆转速(n/(r/min)):48(3)料筒温度(t/℃):前段200~220中段180~200后段160~180(4)喷嘴形式:直通式(5)模具温度(℃):80~90(6)注射压力(MPa):70~100(7)成型时刻(s):注射时刻20~60;高压时刻0~3;冷却时刻20~90;总周期50~160.表1-2 PP的要紧性能指标第2章拟定模具结构形式2.1 分型面位置的确定分开模具取出塑件的面称为分型面;注射模有一个分型面或多个分型面,分型面的位置,一样垂直于开模方向。

散热片生产流程

采用测量工具,如卡尺、千分尺、测高仪等,对散热片的 尺寸进行精确测量,包括长度、宽度、高度、孔距等。

检测设备

使用各种测量工具和量具,根据不同尺寸要求选择合适的 工具。

性能测试与评估

01

检测目的

性能测试是评估散热片性能的重要手段,通过对散热片的热传导系数、

耐压值、电流承载能力等性能指标进行测试与评估,可以确保散热片在

包装材料选择与准备

包装材料选择

根据产品特性和客户需求,选择合适的包装材料,如纸箱、木箱、泡沫等。

包装材料准备

确保包装材料数量充足、质量合格,符合环保和安全要求。

产品包装与保护

产品包装

采用适当的包装方式,如防震缓冲、防 水防潮等,以保护产品在运输过程中不 受损坏。

VS

保护措施

针对易碎或敏感部件,采取特殊保护措施 ,如增加衬垫、绑扎等。

散热片生产流程

汇报人:

日期:

• 生产流程概述 • 材料准备 • 模具设计与制造 • 散热片制作 • 质量检测与控制 • 包装与运输 • 生产流程优化与改进建议

01 生产流程概述

散热片的作用与重要性

作用

散热片是一种用于散逸热量的部件,广泛应用于电子、汽车 、工业等领域,对于提高设备的可靠性和稳定性具有重要作 用。

提高产品质量的建议

加强原材料质量把关

01

严格控制原材料质量,从源头把关,确保产品质量。

引入质量管理体系

02

建立完善的质量管理体系,确保产品质量稳定可靠。

加强员工技能培训

03

提高员工技能水平和操作规范意识,确保产品质量化生产线布局

合理安排生产线布局,减少物料搬运距离,提高生产效率。

实施精益生产

手机充电器外壳的注塑模具设计

编号本科毕业设计题目:手机充电壳的注塑模具设计学院:机械工程学院专业:材料成型及控制工程年级: 13级姓名:冯旭阳指导教师:霍春明完成日期: 2017年5月8日充电器外壳注塑模设计摘要本文主对一种注塑模具的设计方法进行了详细的描述,这种注塑模具是一种充电器外壳的模具。

在分析了充电器外壳制作流程中的材料的性能、成型和结构工艺性等特点以后,对相关的成型设备的进行了选型。

并且在此基础上选取了注塑模合适的分型面,确定了合适数目的型腔并对其位置进行了布置。

同时对在成型过程中的各个系统和结构的设计进行了详细的分析和介绍,包括浇注系统和冷却系统的设计以及定向机构和脱模机构等机构。

本文还对模具的材料进行了选择,并且给出了注射机的相关的工作参数。

在经过具体的分析和设计的基础上,详细了解释了本模具的工作原理和安装调试的具体的过程,并且对在这个过程中可能出现的问题进行分析和优化。

关键词:注塑模具;充电器外壳;三板模;浇注系统;脱模机构;定距分型机构。

The mould injection design of charger shell AbstractThis paper describes the design of an injection mold in detail, this injection mold is a charger shell mold. After analyzing the performance, molding and structural process of the material in the manufacturing process of the charger shell, the relevant molding equipment was selected. And the appropriate parting surface of the injection mold is selected, and the appropriate number of cavities are determined and their positions are arranged. At the same time, the design of each system and structure in the forming process is analyzed and introduced in detail, including the design of the pouring system and the cooling system, as well as the orientation mechanism and the stripping mechanism. The material of the mold is also selected, and the relevant working parameters of the injection machine are given. Based on the detailed analysis and design, the paper explains in detail the working principle of the mold and the specific process of installation and commissioning, and analyzes and optimizes the problems that may arise in this process.Keyword:injection mold; charger shell; three plate mold; pouring system;stripping mechanism; fixed pitch classification mechanism.目录摘要................................................................................................................................. Abstract ........................................................................................................................... 第一章绪论....................................................................................................................1.1 选题的依据及意义..................................................................................................1.2 国内外研究现状及发展趋势.................................................................................. 第二章充电器外壳工艺性分析....................................................................................2.1 材料性能.................................................................................................................. 第三章充电器外壳注塑模具的结构设计....................................................................3.4.2 分流道截面设计及布局.......................................................................................3.4.3 浇口设计及位置选择...........................................................................................3.4.4 冷料穴设计...........................................................................................................3.4.5 浇口套的设计.......................................................................................................3.5.1 型腔、型芯结构设计...........................................................................................3.5.2 成型零件工作尺寸计算.......................................................................................3.7.1 脱模力计算...........................................................................................................3.7.2 浇注系统凝料脱出机构....................................................................................... 第四章注射机相关参数校核........................................................................................ 第五章模具的工作原理及安装、调试........................................................................5.1模具的工作原理.......................................................................................................5.2 试模.......................................................................................................................... 总结.................................................................................................................................. 参考文献..........................................................................................................................1绪论1.1 选题的依据及意义现在在人们的生活中塑料产品已经十分的普及,尤其是在玩具产业中,现在的绝大多数的玩具的材料都是以塑料为主的。

石墨烯散热器注塑工艺流程

石墨烯散热器注塑工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you! In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!石墨烯散热器的注塑工艺流程结合了传统塑料注塑成型技术和石墨烯材料的特性,旨在制造具备高效散热能力的复合材料散热器。

手机模具设计之电池盖

方式模具设计之电池盖方式模具设计之电池盖1. 电池盖的材料选择电池盖常见的材料有塑料、金属等,根据不同的需求和设计风格选择合适的材料非常重要。

塑料材料具有轻便、耐用、成本低等优点,常见的有PC、ABS等;金属材料则能够提供更高的质感和稳定性,如铝合金、不锈钢等。

根据方式整体设计风格和定位,选择合适的材料非常关键。

2. 电池盖的结构设计电池盖作为方式背面的重要组成部分,其结构设计应该符合方式整体的流线型和人体工学设计原则。

电池盖应与方式主体无缝衔接,不出现扣合不紧、松动等问题;,电池盖需要考虑到电池的安装和拆卸方便性,一般采用磁吸或按键式设计;,考虑到方式的防水性能,电池盖的结构应该尽量避免开孔和接缝。

3. 电池盖的外观设计电池盖的外观设计是影响方式整体美感的重要因素之一。

根据不同的市场需求和用户喜好,电池盖可以采用简约、时尚、奢华等不同的风格。

电池盖上的 LOGO、品牌名称等元素应该与整体设计风格协调一致,给人以品牌和质感的感觉。

4. 电池盖的功能设计除了基本的保护电池的功能,电池盖还可以设计一些具有实用性的功能。

例如,可以在电池盖上设计磁吸功能,用于固定方式;也可以在电池盖上增加无线充电功能,方便用户使用;还可以考虑设计快速拆卸电池的功能,方便用户更换电池等。

这些功能的设计需要根据市场需求和用户反馈进行科学合理的制定。

5. 电池盖的生产工艺电池盖的生产工艺直接影响着其质量和成本。

一般来说,塑料电池盖可以采用注塑工艺生产,金属电池盖可以采用压铸和冲压工艺生产。

在生产过程中,需要注意材料的选择、工艺参数的控制、加工精度的要求等,以保证电池盖的质量和性能。

电器散热板塑模设计

摘要本论文详细介绍了散热板的注射模设计过程。

包括了塑件结构的分析和材料的选择、拟定模具结构形式、注塑机型号的选择、浇注系统的形式和浇口的设计、成型零件的设计、模架的确定和标准件的选用、合模导向机构的确定、脱模推出机构的确定、排气系统的设计、模具温度调节系统的设计、典型零件制造工艺、模具材料的选用等。

综合考虑模具成本、加工工艺和模具结构,推杆和推管脱模的方式。

由于本模具采用冷流道系统,且塑件外形为不规则的曲面,加上采用气动推出的脱模方式,从而增加了模具结构的复杂程度。

设计中采用了Pro/E进行建模、分模、计算、模架的选用及架设等,保证了图纸的绘制质量和计算的准确性。

该套模具结构是按照工厂的设计思路进行设计的,因此可以满足现场的制造工艺的加工要求。

关键词:散热板;注射模;冷流道;推杆推出;推管推出。

AbstractThis paper in detail introduced the injection mold design process of the storage bin , including the structural analysis and selection of the plastic material, drawing up the mold structural style, selection of the injection molding machine, the form of feed system and the design of the gate, the design of shaped parts, the determination of mold-base and selection of standards, the mold-oriented institutions clamping, the determination of demoulding launch,, the design of the mold pumping system, the design of the system for controlling the mold temperature, the manufacturing processes of typical components, selection of the mold material and so on Considering the molding cost, manufacturing processes and molding structure, I adopted the way of inserting and non-draft de-molding. Due to using a cold runner mold and pneumatic pushing, the irregular shape increased the complex degree of mold structure. In the design had used Pro/E carries on the modeling, divides the mold, the computation and so on, it had guaranteed the blueprint plan quality and the computation accuracy. This set of mold structure was defers to the design mentality of the factory to carry on the design, therefore may satisfy the scene the manufacture craft processing request.Key words: Heat sink; Injection mold; Cold runner.目录第一章前言 --------------------------------------------------------------------------- 1第二章塑件结构分析与材料的选择--------------------------------------------------------- 22.1 塑件设计要求及其成型工艺分析 ------------------------------------------------------- 22.1.1 产品基本要求 -------------------------------------------------------------------- 22.1.2 结构分析 -------------------------------------------------------------------------- 32.2材料的选择 ----------------------------------------------------------------------------------- 32.2.1 什么是ABS----------------------------------------------------------------------- 32.2.2 ABS 的主要主要性能特点----------------------------------------------------- 32.2.3 ABS 的成型工艺性能----------------------------------------------------------- 32.2.4 使用前的准备工作 -------------------------------------------------------------- 32.2.5 注射压力的确定原则 ----------------------------------------------------------- 42.2.6 注射速度的确定 ----------------------------------------------------------------- 42.2.7 ABS主要性能 ------------------------------------------------------------------ 42.2.8 注射成型工艺过程及工艺参数 ----------------------------------------------- 52.2.9 模具温度 -------------------------------------------------------------------------- 62.2.10 料量控制 ------------------------------------------------------------------------- 6第3章拟定模具的结构形式和初选注射机 ---------------------------------------------- 73.1 概述 ------------------------------------------------------------------------------------------- 73.1.1 分型面拟定于型腔数量及排列方式选择----------------------------------- 73.1.2 型腔数量和排位方式的确定 -------------------------------------------------- 73.1.3 型腔数量的确定 ----------------------------------------------------------------- 73.1.4型腔排列形式的确定 ------------------------------------------------------------ 73.1.5 模具结构形式的初步确定 ----------------------------------------------------- 8第4章注塑机型号选择与确定---------------------------------------------------------------- 94.1 公称注射量的计算 ------------------------------------------------------------------------- 94.1.1塑件质量、体积计算 ------------------------------------------------------------ 94.2 注射机型号的选定 ------------------------------------------------------------------------- 94.3 塑件和流道凝料在分型面上的投影面积及所需锁模力的计算 ----------------- 104.4 型腔数量及注射机有关参数的校核 --------------------------------------------------- 114.4.1 型腔数量的校核 ---------------------------------------------------------------- 114.4.2 注射机工艺参数的校核 ------------------------------------------------------- 124.4.3 最大注塑量的校核 ------------------------------------------------------------- 124.4.4 注塑压力的校核 ---------------------------------------------------------------- 12第5章浇注系统的设计 -------------------------------------------------------------- 145.1 主流道设计 --------------------------------------------------------------------------------- 145.1.1 主流道设计尺寸 ---------------------------------------------------------------- 145.1.2 主流道设计要点 ---------------------------------------------------------------- 155.1.3 主流道尺寸的计算 ------------------------------------------------------------- 155.1.4 浇口套(主流道衬套)的形式及其固定---------------------------------- 155.1.5 主流道剪切速率的校核 ------------------------------------------------------- 165.2 分流道的设计 ------------------------------------------------------------------------------ 165.2.1 分流道的形状及尺寸 ---------------------------------------------------------- 165.2.2 分流道的表面粗糙度--------------------------------------------------------- 175.2.3 梯形分流道的形状及尺寸--------------------------------------------------- 175.2.4 分流道的布置形式 ------------------------------------------------------------- 185.2.5 分流道剪切速率的校核 ------------------------------------------------------- 19第6章冷料穴的设计 ----------------------------------------------------------------------------- 206.1 主流道冷料穴----------------------------------------------------------------------------- 206.2 分流道冷料穴----------------------------------------------------------------------------- 20第七章浇注系统的平衡 ------------------------------------------------------------------------- 248.1 浇注系统凝料体积计算 ------------------------------------------------------------------ 248.2 浇注系统各截面流过熔体的体积计算 ------------------------------------------------ 248.3 普通浇注系统截面尺寸的计算与校核 ------------------------------------------------ 258.3.1 确定适当的剪切速率 ---------------------------------------------------------- 258.3.2确定体积流率 -------------------------------------------------------------------- 258.3.3注射时间(充模时间)的计算----------------------------------------------- 258.3.4 校核剪切速率 ------------------------------------------------------------------- 26 第9章模具成型零,部件结构设计和计算 --------------------------------------------- 279.1 成型零件的要求及选材 ------------------------------------------------------------------ 279.2 成型零件的结构设计 --------------------------------------------------------------------- 279.3 成型零件尺寸的计算 --------------------------------------------------------------------- 279.3.1 影响工件尺寸因素 ------------------------------------------------------------- 279.3.2 各零件的计算 ------------------------------------------------------------------- 279.4型腔刚度的校核 ---------------------------------------------------------------------------- 279.4.1 型腔侧壁的厚度 ---------------------------------------------------------------- 299.4.2 型腔底板的厚度 ---------------------------------------------------------------- 299.5 成型零件的创建 --------------------------------------------------------------------------- 30 第10章模架的确定和标准件的选用 -------------------------------------------------------------- 3410.1模架调用------------------------------------------------------------------------------------ 3410.2模架------------------------------------------------------------------------------------------ 37 第11章合模导向机构的设计----------------------------------------------------------------- 4011.1 推板导柱与导套设计-------------------------------------------------------------------- 4011.1.1 导柱的设计 --------------------------------------------------------------------- 4011.1.2 导柱的布置方式--------------------------------------------------------------- 4011.1.3 导柱的尺寸长度--------------------------------------------------------------- 4011.1.4 导柱材料的选用--------------------------------------------------------------- 4011.1.5 导柱的形状 ------------------------------------------------------------------- 4111.2 导套的设计 -------------------------------------------------------------------------------- 4111.2.1 导套的形状 --------------------------------------------------------------------- 4111.2.2 导套的材料选用--------------------------------------------------------------- 4111.2.3 导套的尺寸 ------------------------------------------------------------------- 42 第12章脱模推出机构的设计----------------------------------------------------------------- 4312.1 塑件的推出机构-------------------------------------------------------------------------- 4312.2 脱模推出机构的设计 ------------------------------------------------------------------ 4412.2.1 脱模推出机构的设计原则--------------------------------------------------- 4412.3 压缩空气顶出的基本要求-------------------------------------------------------------- 4412.3.1无机械辅助装置的气体顶出的优点 --------------------------------------- 4512.3.2 空气顶出的缺点--------------------------------------------------------------- 4512.3.3阀杆顶出方式------------------------------------------------------------------- 4512.4 脱模力的计算----------------------------------------------------------------------------- 4612.5 主型芯的脱模力 ------------------------------------------------------------------------ 4712.6 脱模力的校核----------------------------------------------------------------------------- 4812.7型腔刚度的校核--------------------------------------------------------------------------- 4812.7.1 型腔侧壁的厚度(按整体式矩形型腔计算) --------------------------- 4812.7.2型腔底板的厚度 ------------------------------------------------------------------ 4912.8 根部分距整体型腔边沿的距离校核 ------------------------------------------------- 4912.8.1 按强度校核 ----------------------------------------------------------------------- 4912.8.2 按刚度校核 ----------------------------------------------------------------------- 5012.9 动模垫板厚度的计算-------------------------------------------------------------------- 50 第13章侧向分型与抽芯机构的设计 ------------------------------------------------------ 5213.1 侧向分型与抽芯机构类型的确定 ---------------------------------------------------- 5213.2 侧抽芯①抽芯力计算-------------------------------------------------------------------- 5213.2.1只计算抽芯力大的一侧 ------------------------------------------------------ 5213.3抽芯距计算--------------------------------------------------------------------------------- 5313.4 斜导柱弯曲力计算----------------------------------------------------------------------- 5313.5斜导柱横截面积尺寸确定 -------------------------------------------------------------- 5313.6 斜导柱长度及开模行程计算----------------------------------------------------------- 5413.7斜导柱与滑块斜孔的配合 -------------------------------------------------------------- 5513.7.1 压紧楔的设计 -------------------------------------------------------------------- 5613.7.2侧抽芯②抽芯力计算------------------------------------------------------------ 5613.7.3 抽芯距计算 ----------------------------------------------------------------------- 5713.7.4 斜导柱弯曲力计算 -------------------------------------------------------------- 5713.7.5 斜导柱横截面积尺寸确定----------------------------------------------------- 5713.7.6 斜导柱长度及开模行程计算-------------------------------------------------- 5713.7.7 斜导柱与滑块斜孔的配合----------------------------------------------------- 5813.8 压紧楔的设计----------------------------------------------------------------------------- 58 第14章温度调节系统设计 -------------------------------------------------------------------- 6014.1 冷却系统----------------------------------------------------------------------------------- 6014.1.1塑件制品的体积------------------------------------------------------------------ 6014.1.2 塑料制品的质量 ----------------------------------------------------------------- 6014.1.3 求塑件在固化时每分钟释放的热量----------------------------------------- 6014.1.4 计算冷却水的体积流量-------------------------------------------------------- 6014.1.5 定冷却水管的直径 -------------------------------------------------------------- 6114.1.6 确定冷却水在管道的流速----------------------------------------------------- 6114.1.7 求冷却管道孔壁与冷却水之间的传热膜系数 ---------------------------- 6114.1.8 确定冷却管道的总传热面积-------------------------------------------------- 6114.1.9 模具上应开设的冷却水孔数-------------------------------------------------- 62 第15章注射机安装尺寸的校核 ------------------------------------------------------------- 6315.1 最大与最小模具厚度校核-------------------------------------------------------------- 6315.2 开模行程校核----------------------------------------------------------------------------- 6315.3 模架尺寸与注射机拉杆内间距校核 ------------------------------------------------- 63 第16章排气系统的设计------------------------------------------------------------------------ 6416.1 排溢设计----------------------------------------------------------------------------------- 6416.2 引气设计----------------------------------------------------------------------------------- 6416.3 排气系统方式----------------------------------------------------------------------------- 6416.4 该套模具的排气方式-------------------------------------------------------------------- 64 第17章典型零件制造工艺 -------------------------------------------------------------------- 6617.1型腔的加工工艺--------------------------------------------------------------------------- 6617.2 型芯的制造工艺-------------------------------------------------------------------------- 6717.3型芯的数控程序设计 -------------------------------------------------------------------- 6817.4定模座板的数控程序设计 -------------------------------------------------------------- 74第18章模具材料的选用 ---------------------------------------------------------------------- 8218.1 模具材料选用原则----------------------------------------------------------------------- 8218.2 注塑模具常用材料 --------------------------------------------------------------------- 8218.2.2 导向类零件---------------------------------------------------------------------- 8218.2.3 浇注系统零件------------------------------------------------------------------- 8218.2.4 推出机构和抽芯机构零件 --------------------------------------------------- 8318.2.5 模板类零件---------------------------------------------------------------------- 8318.3 塑料模具成型零件(型腔、型芯)的选材 ---------------------------------------- 8318.4 模板零件的选材 ------------------------------------------------------------------------ 8318.5 浇注系统零件的选材-------------------------------------------------------------------- 8318.6 导向零件的选材-------------------------------------------------------------------------- 8318.7 侧向分型与抽芯机构的选材----------------------------------------------------------- 8418.8 推出机构零件的选材-------------------------------------------------------------------- 8418.9 其它零件----------------------------------------------------------------------------------- 8418.10该套模具所用材料的性能比较------------------------------------------------------- 84第19章模具的操作和工作过程 ----------------------------------------------------------- 8619.1 模具的工作工程 ------------------------------------------------------------------------ 86 设计总结 ------------------------------------------------------------------------------------------------ 87参考文献 ------------------------------------------------------------------------------------------------ 88致谢 --------------------------------------------------------------------------------------- 89第一章前言注射成型在整个塑料制品生产行业占有非常重要的地位,目前,除少数几种塑料外,几乎所有的塑料品种都可以采用注射成形。

基于UG Moldwizard的汽车散热器隔栅注射模具设计

中图分类号: Q3 06 T 2 .6

文献标识码 : A

文章编号:62 5 5 2 1 1— 0 90 1 7 - 4 X( 0 0)2 0 4 — 2

汽车散热器格栅 ( 如图 1作为一种 防护装置 , 由金属制 ) 系 成格栅 支柱 框架 , 由金属丝制成蜂窝状栅 条 , 功能主要是 或 其 保 护散热 器 , 给发 动机进入 冷却空气 , 同时还 能将路 面上 的碎

《 装备制造技术 ̄ 00 2 1 年第 l 期 2

基 于 U lwz r G Mod i d的汽 车 散 热 器 隔栅 注射 模 具 设 计 a

袁 飞

(. 轻工 职业技术 学院 , 1常州 江苏 常州 2 3 6 ; . 1 14 2江苏省数字化设计与制造研究 中心 , 江苏 常州 2 3 6 ) 11 4

及 所 属 的 品牌 。

避开高光亮 区域 。 主流道设计成 圆锥 形 , 其锥 角为 2 。一6 内 。,

壁 粗 糙 度 取 04 m。 . 14 设 置 冷 却 水 道 .

散热器格栅 的工艺性 , 要求 表面处理无瑕 疵 , 么就要无 那 倒 拔模、 隐藏分型线 、 免缩 印 、 避 控制倒 角等 ; 材料方 面 , 可选 用A S B 材料 , 然后进行表面处理 , 如喷漆、 电镀等 。

图 5。 )

此受到损坏 , 因此 , 没置限位块 5 。开模时 ( 图 9 , 如 )本模具采 用机械式顶出 , 顶出时推管 、 顶杆 、 斜导柱等顶 出机构 , 随推板

较 高 , 洁度 要 求 也很 高 。 一般 采 用 销 子 固定 在 顶 杆 上 。 光

与 型 心 固定 板 6长 时 间 接 触 而 引起 变形 ,防 止 顶 出机 构 不 因

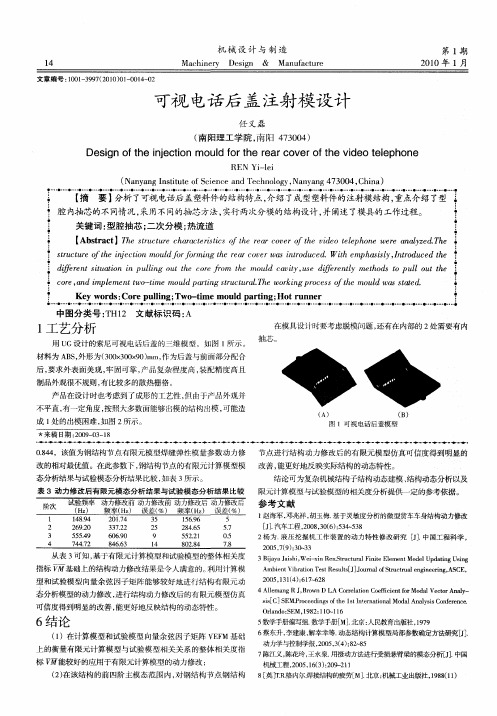

可视电话后盖注射模设计

从表 3可知, 基于有限元计算模型和试验模 型的整体相关度 3Bjy i i ix e.rc rl ii lm n d l p aig ig i a as , -i R n t t a Fnt Ee e t e d t n a J h We n Suu e Mo U n Us 指标 V M基础上 的结构动力修改结果 是令人满意的。 利用计算模 Am in irt nT sR sh []orao t c u nier gAS E, bet bai et eu sJJun f r t ae g e n , C V o l Su rl n i

中图分类 号 : H1 文 献标识 码 : T 2 A

; ?

1 工艺 分析

用U G设计的索尼可视 电话后盖的三维模型 ,如图 1 所示 。 材料为 A S 外形为(0 × 】9 ) 作为后盖与前面部分配合 B, 3 0 3 ( 0mm, 0× 后, 要求外表面美观 , 固可靠 , 品复杂程度高 , 牢 产 装配精度高且 制品外观很不规则 , 比较 多的散热栅格。 有 产品在设计时也考虑到了成形 的工艺性 , 由于产品外观并 但 不平直 , 有一定角度, 按照大多数面能够 出模的结构出模 , 可能造 成1 处的出模困难 , 如图 2 所示。

÷cr, dipe etw—m olprn r t a e ok g r esfh olW a o a l ntot e u ai su u1 ri po sot m u as t e n m m i m d tg tc r. w n c e d s te ; K y od:oe uigT ot ol at gH tu nr e rsC r ln ;w -i m u prn ; o rn e w pl me d i

模具毕业设计7电池后盖塑料模具设计

模具毕业设计7电池后盖塑料模具设计电池后盖是电池的保护装置,也是电池外壳的一部分,其主要功能是保护电池内部结构免受外部环境的影响,以确保电池的正常工作和使用寿命。

因此,在设计电池后盖塑料模具时,需要考虑到电池后盖的结构特点和功能需求,以及制造流程和成本等因素。

首先,电池后盖的结构设计需要满足以下几个方面的要求。

首先,要考虑到电池后盖与电池外壳的连接方式,一般采用螺纹或卡扣式连接,以便方便拆卸和安装。

其次,要考虑到电池后盖的密封性能,以防止电池内部的电解液泄漏。

另外,还需要设计合适的开关孔和接口孔,以确保电池后盖与其他设备的连接和操作。

此外,还需要考虑到电池后盖的外观设计和加工工艺,以满足用户的审美需求和制造的可行性。

在制造流程上,电池后盖塑料模具的制造流程主要包括模具设计、模具制造和模具测试等环节。

首先,需要根据电池后盖的结构设计和尺寸要求,进行模具设计。

在模具设计中,需要考虑到模具的结构复杂性、模具材料的选择、模具加工工艺的确定等因素。

接下来,根据模具设计图纸,制造出电池后盖塑料模具的模具部件,如模具核和模具腔等。

最后,将模具部件组装在一起,并进行模具测试,以确保模具的质量和性能。

在成本方面,电池后盖塑料模具的制造成本主要包括材料成本、加工成本和模具测试成本等。

其中,材料成本主要取决于模具材料的选择和采购价格。

加工成本主要包括模具加工的工时费用和设备的使用成本等。

模具测试成本主要包括模具测试时所需的人力和设备资源成本等。

为降低制造成本,可以采用合理的模具设计和加工工艺,提高生产效率和模具的寿命。

综上所述,电池后盖塑料模具设计需要考虑到电池后盖的结构特点和功能需求,制造流程和成本等因素。

在设计过程中,需要综合考虑各个方面的要求,以确保电池后盖的质量和性能。

此外,还需要不断优化设计和加工工艺,以提高模具的生产效率和降低制造成本。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要本文主要介绍了散热盖的结构特点, 详细阐述了散热盖凸模、凹模、斜滑块结构及它们的技术难点。

在此次设计中,主要用到所学的注射模设计、机械设计、工程材料及热处理和SolidWorks及注塑模设计插件Imold等方面的知识。

着重说明了设计一副注射模的一般流程,即注射成型的分析、注射机的选择及相关参数的校核、模具的结构设计、注射模具设计的有关计算、模具总体尺寸的确定与结构草图的绘制、模具结构总装图和零件工作图的绘制、全面审核投产制造等。

塑件结构比较简单,设计中使用模具工具对塑料产品进行修补,然后对其进行分型设计。

零件下部的倒钩结构是一种典型的模具设计产品结构,在设计的过程中也进行了详细的描述。

型芯的多凸起结构不便于机械加工,这里采用电极设计,采用放电加工的方法来实现加工。

关键词:散热盖、注塑模、凸模、凹模、斜滑块、SolidWorks、imoldAbstract:In the paper introduces the structure characteristics, heat cover expounds heat punch, covering dies.the technoloy block structure and them, the technical difficulties. In this design, the main use of injection mould design, mechanical design, engineering, materials and heat treatment and SolidWorks injection molding design and the knowledge of the respect such as imold plug-ins. Focus on the design of injection mould, vice general process, namely the analysis of injection molding injection machines, the choice and the related parameters of checking, die structure design, the design of injection mould related calculation, the overall size of the mould structure and determine the sketch rendering, die structure and assembly parts working drawing, comprehensive review production manufacturing, etc.Parts structure is simple in design, mould tool used to plastic products, and then to type design. Parts of the overhead structure is a typical kind of product structure, mould design in design process are described in detail. The core structure is more easy machining raised by electrode, here, the design discharge machining methods to realize processing.Keywords:heat cover, injection molding, punch and die, oblique slippery pieces、SolidWorks、imold目录1 概述 (1)1.1 模具概述 (1)1.2 我国塑料模具现状及发展趋势 (1)2 塑料选择及塑件工艺结构分析 (2)2.1 塑料选取及塑料特性分析 (2)2.2 塑件的结构工艺性分析 (2)3 模具设计 (5)3.1 注射机的选择 (5)3.1.1注射机型号的确定 (5)3.1.2型腔数量的确定和校核 (5)3.1.3注射量校核 (6)3.1.4注射压力的校核 (6)3.1.5开模行程的校核 (6)3.2 浇注系统设计 (7)3.2.1塑料制件在模具中的位置 (7)3.2.2浇注系统的设计 (8)3.3 排溢系统的设计.............................................................................. 错误!未定义书签。

3.4 成型零件的设计.............................................................................. 错误!未定义书签。

3.4.1成型零件的结构设计..................................................................... 错误!未定义书签。

3.4.2成型零件工作尺寸的计算............................................................. 错误!未定义书签。

3.5 合模导向机构设计 (15)3.6 侧向分型与抽芯机构设计 (16)3.7 温度调节系统.................................................................................. 错误!未定义书签。

4 模架设计 ......................................................................... 错误!未定义书签。

5 脱模结构的设计 (19)6 设计小结 (22)致谢 (23)参考文献 (24)附录: (25)1 概述1. 1模具概述注塑成型是生产塑料制件最常用的制造方法之一,采用这种方法既可以生产小巧的电子器件和医疗用品,也可以生产大型的汽车配件和建筑构件,生产的制件具有精度高、复杂度高、一致性高、生产效率高和消耗低的特点,有很大的市场需求和良好的发展前景。

随着塑料材料技术和注塑成型加工技术的不断进步,塑料注塑加工行业得以持续发展。

塑料加工是将原材料变为制品的关键环节,只有迅速的发展塑料加工业,才可能把各种性能优良的高分子材料变成功能各异的制品,在国民经济的各领域发挥作用。

模具是塑料成型加工的一种重要的工艺装备,同时又是原料和设备的“效益放大器”,模具生产的最终产品的价值,往往是模具自身价值的几十倍、上百倍。

因此,模具工业已成为国民经济的基础工业,被称为“工业之母”,模具生产技术的高低,已成为衡量一个国家产品制造技术的重要标志。

塑料成型加工及模具技术不仅随着高分子材料合成技术的提高、成型设备成型机械的革新、成型工艺的成熟而进步,而且随着计算机技术、数值模拟技术等在塑料成型加工领域的渗透而发展。

模具是利用其特定形状去成型具有一定形状和尺寸的制品的工具。

模具的类型很多,按照成形材料的不同可分为冲压模具、塑料模具、锻造模具、压铸模具、橡胶模具、粉末冶金模具、玻璃模具和陶瓷模具。

模具生产技术水平的高低,已成为衡量一个国家产品制造水平高低的重要标志,因为模具在很大程度上决定着产品的质量、效益和新产品的开发能力。

随着我国经济日益与世界经济的接轨,我国模具工业的发展将面临新的机遇和挑战。

我国的模具工业的发展,日益受到人们的重视和关注。

“模具是工业生产的基础工艺装备”也已经取得了共识。

注塑成型作为一种重要的成型加工方法,在家电行业、汽车工业、机械工业等都有广泛的应用,且生产的制件具有精度高、复杂度高、一致性高、生产效率高和消耗低的特点,有很大的市场需求和良好的发展前景。

1. 2 我国塑料模具现状及发展趋势CAD/CAM/CAE 技术在塑料模的设计制造上应用已越来越普遍,特别是CAD/CAM 技术的应用较为普遍,取得了很大成绩。

使用计算机进行产品零件造型分析、模具主要结构及零件的设计、数控机床加工的编程已成为精密、大型塑料模具设计生产的主要手段。

应用电子信息工程技术进一步提高了塑料模的设计制造水平。

这不仅缩短了生产前的准备时间,而且还为扩大模具出口创造了良好的条件,也相应缩短了模具的设计和制造周期。

此外,气体辅助注射成型技术的使用更趋成熟,热流道技术的应用更加广泛,精密、复杂、大型模具的制造水平有了很大提高,模具寿命及效率不断提高,同时还采用了先进的模具加工技术和设备。

目前我国经济仍处于高速发展阶段,国际上经济全球化发展趋势日趋明显,这为我国模具工业高速发展提供了良好的条件和机遇。

一方面,国内模具市场将继续高速发展,另一方面,模具制造也逐渐向我国转移以及跨国集团到我国进行模具采购趋向也十分明显。

因此,放眼未来,国际、国内的模具市场总体发展趋势前景看好,预计中国模具将在良好的市场环境下得到高速发展,我国不但会成为模具大国,而且一定逐步向模具制造强国的行列迈进。

近年来,我国塑料模具的质量、技术和制造能力近年来确实发展很快,有些已达到或接近国际水平,随着科技兴国政策的不断深入,“三资”企业蓬勃发展,对我国塑料模具设计制造水平的提高起到了非常大的作用。

然而,由于我国模具制造基础薄弱,各地发展极不平衡,因此从总体上来看,与国际先进水平相比和与国内市场需求相比,差距还很大。

这主要表现在以下方面:塑料模具产品水平不高,与国外先进水平相差甚远;我国塑料模制造企业设备数控化率和CAD/CAM 应用覆盖率比国外低很多,且设备不配套、利用率低的现象十分严重;开发能力低,在市场上处于被动地位,创造的经济效益方面,国内大多数是微利甚至亏损;国内外模具企业管理上的差距十分明显;我国塑料模具市场总体上供不应求,特别是大型、复杂、长寿命塑料模产需矛盾十分明显。

随着国民经济总量和工业产品技术的不断发展,各行各业对模具的需求量越来越大,技术要求也越来越高。

虽然模具种类繁多,但其发展重点应该是既能满足大量需要,又有较高技术含量,特别是目前国内尚不能自给,需大量进口的模具和能代表发展方向的大型、精密、复杂、长寿命模具。

模具标准件的种类、数量、水平、生产集中度等对整个模具行业的发展有重大影响。

因此,一些重要的模具标准件也必须重点发展,而且其发展速度应快于模具的发展速度,这样才能不断提高我国模具标准化水平,从而提高模具质量,缩短模具生产周期,降低成本。