(完整版)散热片设计准则参考

散热片设计准则(参考)

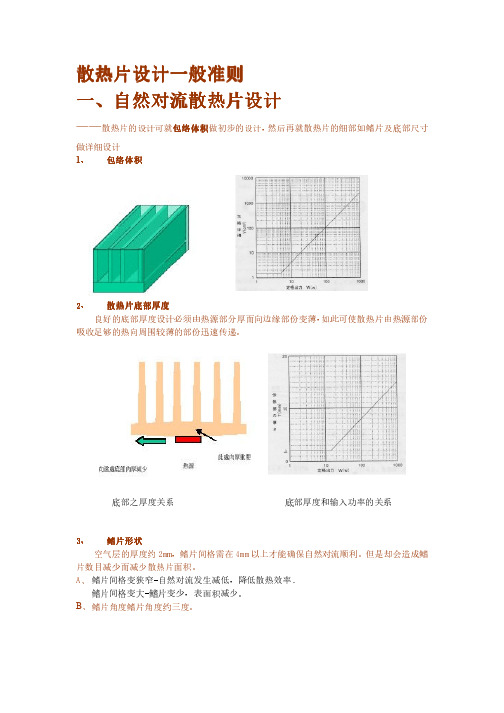

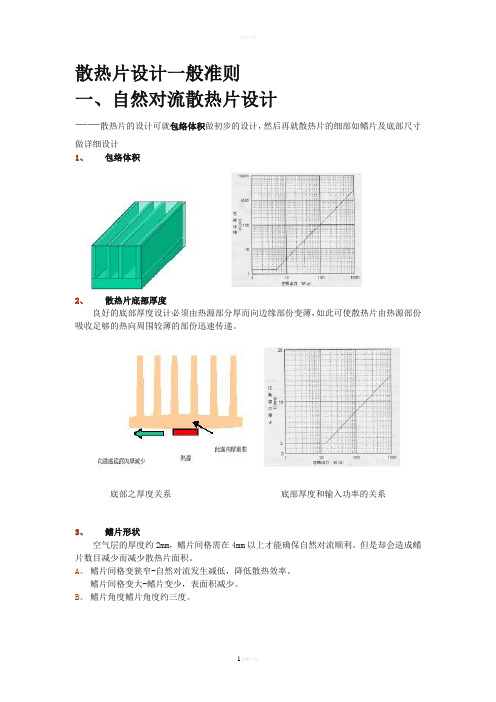

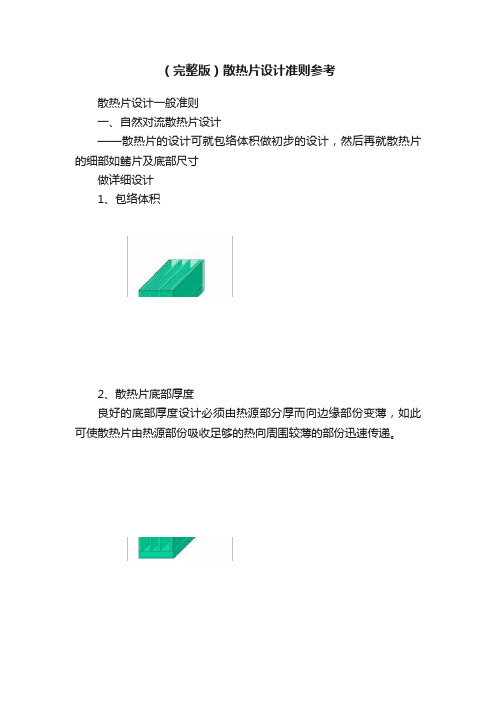

散热片设计一般准则一、自然对流散热片设计—-散热片得设计可就包络体积做初步得设计,然后再就散热片得细部如鳍片及底部尺寸做详细设计1、包络体积2、散热片底部厚度良好得底部厚度设计必须由热源部分厚而向边缘部份变薄,如此可使散热片由热源部份吸收足够得热向周围较薄得部份迅速传递.底部之厚度关系底部厚度与输入功率得关系3、鳍片形状空气层得厚度约2mm,鳍片间格需在4mm以上才能确保自然对流顺利。

但就是却会造成鳍片数目减少而减少散热片面积。

A、鳍片间格变狭窄—自然对流发生减低,降低散热效率。

ﻫ鳍片间格变大—鳍片变少,表面积减少。

B、鳍片角度鳍片角度约三度.鳍片形状鳍片形状参考值C、鳍片厚度当鳍片得形状固定,厚度及高度得平衡变得很重要,特别就是鳍片厚度薄高得情况,会造成前端传热得困难,使得散热片即使体积增加也无法增加效率鳍片变薄-鳍片传热到顶端能力变弱ﻫ鳍片变厚—鳍片数目减少(表面积减少)鳍片增高—鳍片传到顶端能力变弱(体积效率变弱)ﻫ鳍片变短-表面积减少4、散热片表面处理散热片表面做耐酸铝(Alumite)或阳极处理可以增加辐射性能而增加散热片得散热效能,一般而言,与颜色就是白色或黑色关系不大.表面突起得处理可增加散热面积,但就是在自然对流得场合,反而可能造成空气层得阻碍,降低效率。

二、强制对流散热片设计——增加热传导系数(1)增加空气流速这个就是很直接得方法,可以配合风速高得风扇来达成目得,(2)平板型鳍片做横切将平板鳍片切成多个短得部分,这样虽然会减少散热片面,但就是却增加了热传导系数,同时也会增加压。

当风向为不定方向时,此种设计较为适当.(如摩托车上得散热片)散热片横切(3) 针状鳍片设计针状鳍片散热片具有较轻及体积较小得优点,同时也有较高得体积效率,更重要得就是具有等方向性,因此适合强制对流散热片,如图九所示。

鳍片得外型有可分为矩形、圆形以及椭圆形,矩形散热片就是由铝挤型横切而成,圆形则可由锻造或铸造成型,椭圆形或液滴形得散热片热传系数较高,但成型比较不易。

散热片检验标准书(零件)

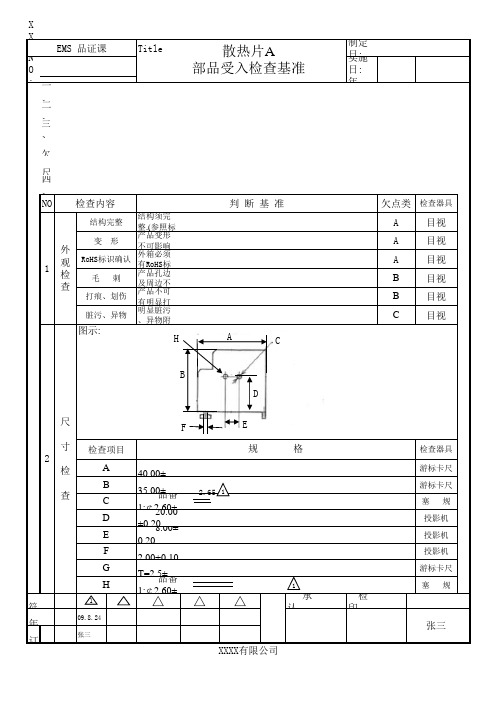

EMS 品证课 N O :一

、二 、 三 、

Title

散热片A 部品受入检查基准

欠

尺四

、பைடு நூலகம்

NO 检查内容

结构完整

结构须完 整.(参照标

1

外 观 检 查

变形

产品变形 不可影响

RoHS标识确认

外箱必须 有RoHS标

毛刺

产品孔边 及周边不

打痕、划伤

产品不可 有明显打

脏污、异物

明显脏污 、异物附

图示:

H

欠点类 检查器具

A

目视

A

目视

A

目视

B

目视

B

目视

C

目视

检 印

检查器具 游标卡尺 游标卡尺 塞规

投影机 投影机 投影机 游标卡尺 塞规

张三

判断基准

A

C

B D

尺

寸 2

检

查

检查项目 A B C

D

E

F

G

H

1

符

09.8.24

年

订

张三

F

E

规

40.00±

35.00品±番 1:¢22.06.00±0 ±0.280.00± 0.20

2.00+0.10

T=2.5品±番 1:¢2.60±

△

2.65 1

△△

格

1

承 认

XXXX有限公司

制定 日实:施 日: 年

散热片设计准则(参考)

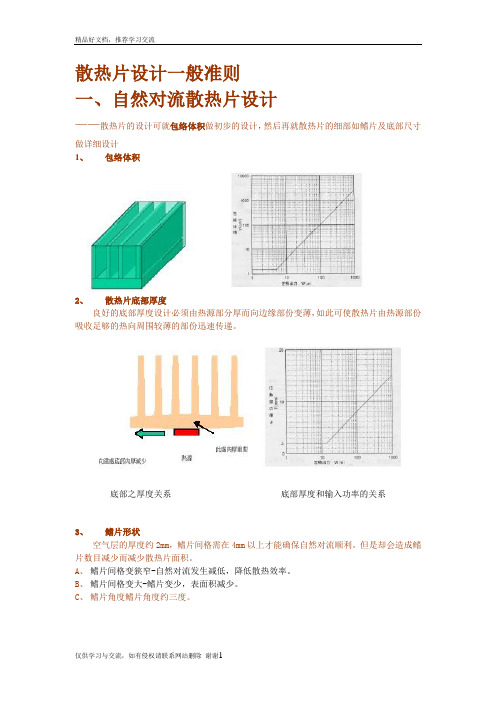

散热片设计一般准则一、自然对流散热片设计——散热片的设计可就包络体积做初步的设计,然后再就散热片的细部如鳍片及底部尺寸做详细设计1、包络体积2、散热片底部厚度良好的底部厚度设计必须由热源部分厚而向边缘部份变薄,如此可使散热片由热源部份吸收足够的热向周围较薄的部份迅速传递。

底部之厚度关系底部厚度和输入功率的关系3、鳍片形状空气层的厚度约2mm,鳍片间格需在4mm以上才能确保自然对流顺利。

但是却会造成鳍片数目减少而减少散热片面积。

A、鳍片间格变狭窄-自然对流发生减低,降低散热效率。

鳍片间格变大-鳍片变少,表面积减少。

B、鳍片角度鳍片角度约三度。

鳍片形状鳍片形状参考值C、鳍片厚度当鳍片的形状固定,厚度及高度的平衡变得很重要,特别是鳍片厚度薄高的情况,会造成前端传热的困难,使得散热片即使体积增加也无法增加效率鳍片变薄-鳍片传热到顶端能力变弱鳍片变厚-鳍片数目减少(表面积减少)鳍片增高-鳍片传到顶端能力变弱(体积效率变弱)鳍片变短-表面积减少4、散热片表面处理散热片表面做耐酸铝(Alumite)或阳极处理可以增加辐射性能而增加散热片的散热效能,一般而言,和颜色是白色或黑色关系不大。

表面突起的处理可增加散热面积,但是在自然对流的场合,反而可能造成空气层的阻碍,降低效率。

二、强制对流散热片设计——增加热传导系数(1)增加空气流速这个是很直接的方法,可以配合风速高的风扇来达成目的,(2)平板型鳍片做横切将平板鳍片切成多个短的部分,这样虽然会减少散热片面,但是却增加了热传导系数,同时也会增加压。

当风向为不定方向时,此种设计较为适当。

(如摩托车上的散热片)散热片横切(3) 针状鳍片设计针状鳍片散热片具有较轻及体积较小的优点,同时也有较高的体积效率,更重要的是具有等方向性,因此适合强制对流散热片,如图九所示。

鳍片的外型有可分为矩形、圆形以及椭圆形,矩形散热片是由铝挤型横切而成,圆形则可由锻造或铸造成型,椭圆形或液滴形的散热片热传系数较高,但成型比较不易。

《ISO9001质量管理体系》五金散热片检验规范

无环保标识或漏贴标识

V

四.

环

保

资 料 查询 期 限 SAP 物质环保资料符合规定期限

查询 SAP 系统显示已超期

V

1.照明亮度:日光灯 600-800LUX; 五. 2.检查视距:300-400mm; 检 3.检查时间:15 秒/pc;

查 4.检查角度:以垂直正视爲准±45 度;

条 5.外观检查:依据 ANSI/ASQZ1.4 第 II-A 表;允收水平:MAJ0.4,MIN1.5; 件 6 包装检查:全检包装项目;

制定日期 20xx-xx-xx 版本

1.0

文件编号 页次

3-PE-31 2-2

材料名称 料号

HEAT SINK GAL 系列

机种系列 成品客户

共享 通用

NO

检验 检查 项目 方式

规格要求

缺点描述

判定

CRI MAJ

MIN

二.

目视

a.(外露)顔色与样品不符且同批多种顔色;

外 观

顔色

参照 样板

必须与样品顔色一致及符合 SIR 之要 求;

文件名称 制定日期

xxxxx 有限公司

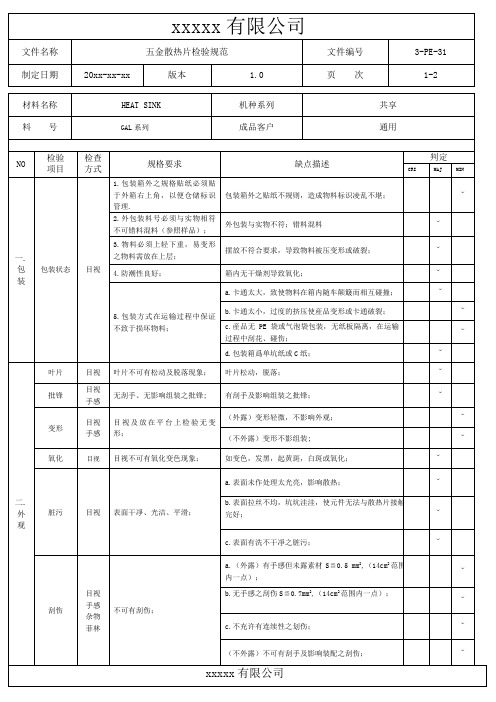

五金散热片检验规范

20xx-xx-xx

版本

1.0

文件编号 页次

3-PE-31 1-2

材料名称 料号

HEAT SINK

GAL 系列

机种系列 成品客户

共享 通用

NO

检验 项目

检查 方式

规格要求

缺点描述

判定

CRI

MAJ

MIN

1.包装箱外之规格贴纸必须贴 于外箱右上角,以便仓储标识 管理. 2.外包装料号必须与实物相符 不可错料混料(参照样品);

散热片设计准则范文

散热片设计准则范文散热片是用于散热的重要元件,广泛应用于电子设备、汽车发动机、空调等领域。

散热片的设计对于提高设备的散热效率、延长设备寿命具有重要意义。

下面是散热片设计的几个准则:1.热传导性能:散热片材料应具有良好的热导性能,以便迅速将热量从热源传导到散热片表面。

常用的散热片材料包括铝合金、铜及其合金等,它们具有较高的热导率。

2.散热片尺寸:散热片的尺寸和形状应合理选取,以确保能够充分覆盖热源,并且有足够的面积来进行热量交换。

过小的散热片尺寸会导致散热不够彻底,过大的尺寸则会增加制造成本,并且占用过多空间。

3.散热片表面积:散热片的表面积越大,散热效果越好。

因此,在设计散热片时,应尽量增加其表面积,可以通过增加散热片的数量、增加散热片的鳍片数量或是采用多层叠加的方式来实现。

4.散热片间距:相邻散热片之间的间距对散热效果也有影响。

如果散热片间距过小,容易造成热量堆积,导致散热不畅;如果间距过大,则会降低散热表面积,影响散热效果。

在设计散热片时,应在考虑散热效果的同时尽量减小散热片间距。

5.鳍片设计:散热片的鳍片是实现热量交换的关键。

鳍片的数量、形状和间距都会影响散热效果。

较多的鳍片可以增加散热片的表面积,提高热量交换效率;合理的鳍片形状可以减少空气阻力,增强对流散热效果。

6.散热片与热源紧密结合:散热片与热源的接触面积越大,热量传递效果越好。

因此,在设计散热片时,应尽量使其与热源紧密结合,可以采用焊接、粘接等方式固定。

7.附加散热措施:除了散热片本身的设计外,还可以采取一些附加的散热措施来提高散热效果。

例如,在散热片表面增加散热剂,提高表面导热系数;在散热片周围增加风扇或风道等辅助设备,增强对流散热效果。

总之,散热片的设计应充分考虑热传导性能、尺寸和形状、表面积、间距、鳍片设计、与热源接触方式以及附加散热措施等因素。

通过合理的设计和选择,可以提高散热效果,保证设备稳定运行,延长设备的使用寿命。

散热片报告

散热片报告1. 引言散热片是一种用于散热的重要元件,广泛应用于电子设备、计算机和汽车等领域。

本报告旨在探讨散热片的原理、设计和应用,并介绍一些常见的散热片类型。

2. 散热片原理散热片的主要原理是通过增大散热表面积来提高散热效率。

散热片通常由导热材料制成,如铝合金或铜。

这些材料具有良好的导热性能,能够快速将热量从热源传导到散热片表面。

3. 散热片设计散热片的设计对于散热效果起着关键作用。

以下是一些常见的散热片设计要点:3.1 散热片形状散热片的形状可以根据具体应用进行设计。

常见的散热片形状包括矩形、方形、圆形等。

形状的选择应考虑散热片与散热源的接触面积以及整体空间限制。

3.2 散热片表面结构散热片表面通常会设计成具有一定的凹凸结构,以增加散热表面积,并提高热量的辐射和对流传热。

3.3 散热片材料选择散热片的材料应具有良好的导热性能和机械强度。

常见的散热片材料包括铝合金和铜。

选择材料时需要综合考虑导热性能、成本和制造工艺等因素。

3.4 散热片安装方式散热片的安装方式也会影响散热效果。

常见的安装方式包括贴合安装和螺栓固定安装。

根据具体情况选择合适的安装方式能够提高散热片与散热源的接触效果。

4. 常见散热片类型4.1 风冷散热片风冷散热片是最常见的散热片类型之一。

它通常由铝制成,并通过风扇提供额外的冷却风。

风冷散热片适用于大部分电子设备和计算机等应用。

4.2 水冷散热片水冷散热片是一种通过循环水来进行散热的散热片类型。

它由多个冷凝管和水泵组成,通过水的循环来吸收和散发热量。

水冷散热片通常应用于高性能计算机和超级计算机等领域。

4.3 热管散热片热管散热片是一种利用热管进行热传导的散热片类型。

热管内部充满了导热介质,通过热管中的蒸汽和冷凝来传递热量。

热管散热片适用于需要高效散热和空间有限的应用。

5. 散热片的应用散热片广泛应用于各个领域。

以下是一些常见的应用场景:5.1 电子设备散热片在电子设备中起到散热和保护的作用。

最新散热片设计准则(参考)

散热片设计一般准则一、自然对流散热片设计——散热片的设计可就包络体积做初步的设计,然后再就散热片的细部如鳍片及底部尺寸做详细设计1、包络体积2、散热片底部厚度良好的底部厚度设计必须由热源部分厚而向边缘部份变薄,如此可使散热片由热源部份吸收足够的热向周围较薄的部份迅速传递。

底部之厚度关系底部厚度和输入功率的关系3、鳍片形状空气层的厚度约2mm,鳍片间格需在4mm以上才能确保自然对流顺利。

但是却会造成鳍片数目减少而减少散热片面积。

A、鳍片间格变狭窄-自然对流发生减低,降低散热效率。

B、鳍片间格变大-鳍片变少,表面积减少。

C、鳍片角度鳍片角度约三度。

D、鳍片形状鳍片形状参考值E、鳍片厚度当鳍片的形状固定,厚度及高度的平衡变得很重要,特别是鳍片厚度薄高的情况,会造成前端传热的困难,使得散热片即使体积增加也无法增加效率鳍片变薄-鳍片传热到顶端能力变弱鳍片变厚-鳍片数目减少(表面积减少)鳍片增高-鳍片传到顶端能力变弱(体积效率变弱)鳍片变短-表面积减少4、散热片表面处理散热片表面做耐酸铝(Alumite)或阳极处理可以增加辐射性能而增加散热片的散热效能,一般而言,和颜色是白色或黑色关系不大。

表面突起的处理可增加散热面积,但是在自然对流的场合,反而可能造成空气层的阻碍,降低效率。

二、强制对流散热片设计——增加热传导系数(1)增加空气流速这个是很直接的方法,可以配合风速高的风扇来达成目的,(2)平板型鳍片做横切将平板鳍片切成多个短的部分,这样虽然会减少散热片面,但是却增加了热传导系数,同时也会增加压。

当风向为不定方向时,此种设计较为适当。

(如摩托车上的散热片)散热片横切(3) 针状鳍片设计针状鳍片散热片具有较轻及体积较小的优点,同时也有较高的体积效率,更重要的是具有等方向性,因此适合强制对流散热片,如图九所示。

鳍片的外型有可分为矩形、圆形以及椭圆形,矩形散热片是由铝挤型横切而成,圆形则可由锻造或铸造成型,椭圆形或液滴形的散热片热传系数较高,但成型比较不易。

一文看懂散热片的设计

散热片设计一般准则一、自然对流散热片设计——散热片的设计可就包络体积做初步的设计,然后再就散热片的细部如鳍片及底部尺寸做详细设计1、包络体积2、散热片底部厚度良好的底部厚度设计必须由热源部分厚而向边缘部份变薄,如此可使散热片由热源部份吸收足够的热向周围较薄的部份迅速传递。

底部之厚度关系底部厚度和输入功率的关系3、鳍片形状空气层的厚度约2mm,鳍片间格需在4mm以上才能确保自然对流顺利。

但是却会造成鳍片数目减少而减少散热片面积。

A、鳍片间格变狭窄-自然对流发生减低,降低散热效率。

鳍片间格变大-鳍片变少,表面积减少。

B、鳍片角度鳍片角度约三度。

鳍片形状鳍片形状参考值C、鳍片厚度当鳍片的形状固定,厚度及高度的平衡变得很重要,特别是鳍片厚度薄高的情况,会造成前端传热的困难,使得散热片即使体积增加也无法增加效率鳍片变薄-鳍片传热到顶端能力变弱鳍片变厚-鳍片数目减少(表面积减少)鳍片增高-鳍片传到顶端能力变弱(体积效率变弱)鳍片变短-表面积减少4、散热片表面处理散热片表面做耐酸铝(Alumite)或阳极处理可以增加辐射性能而增加散热片的散热效能,一般而言,和颜色是白色或黑色关系不大。

表面突起的处理可增加散热面积,但是在自然对流的场合,反而可能造成空气层的阻碍,降低效率。

二、强制对流散热片设计————增加热传导系数增加热传导系数(1)增加空气流速这个是很直接的方法,可以配合风速高的风扇来达成目的,(2)平板型鳍片做横切将平板鳍片切成多个短的部分,这样虽然会减少散热片面,但是却增加了热传导系数,同时也会增加压。

当风向为不定方向时,此种设计较为适当。

(如摩托车上的散热片如摩托车上的散热片))散热片横切(3)针状鳍片设计针状鳍片散热片具有较轻及体积较小的优点,同时也有较高的体积效率,更重要的是具有等方向性,因此适合强制对流散热片,如图九所示。

鳍片的外型有可分为矩形、圆形以及椭圆形,矩形散热片是由铝挤型横切而成,圆形则可由锻造或铸造成型,椭圆形或液滴形的散热片热传系数较高,但成型比较不易。

散热片设计

散热片设计1 散热片分类常用散热片有铝型材散热片和陶瓷散热片等。

2 散热片的固定方式常用散热片的固定方式有:硅酮胶粘接、导热双面胶粘贴、螺钉安装、pushpin安装、焊针焊接等。

3 散热片设计陶瓷散热片可根据供应商手册选择所需尺寸,不需要自己设计。

铝型材散热片需要自己设计,设计规则如下:1)设计时,非特殊情况不允许异形;2)为了便于其他产品共用,散热片尺寸要求为整数;3)基体厚度:根据散热片大小,基体厚度控制住1.8-3mm,散热片越大,基体厚度应越大,一般推荐为2mm;4)齿厚:根据齿高度不同,齿厚控制在1-2mm;散热齿越高,齿厚度应越大;齿高10mm 左右可推荐齿厚1.2mm;齿高20mm左右可推荐齿厚1.5mm;做针状散热片时推荐齿厚1.8mm。

5)齿间距:推荐齿间距≥齿厚+0.5mm;齿高越大,齿间距相应变大。

6)设计时要标注导热胶装配面平面度,零件线度100mm以内,平面度小于等于0.1mm;零件限度大于100mm,平面度小于等于0.2mm。

4 安装设计1)pushpin安装的散热片,散热片和PCB的推荐开孔为3.6±0.1mm;单个散热片至少使用2个pushpin,散热片重量大于50g,需要至少4个pushpin。

2)用焊接pin安装的散热片,推荐散热片焊针直径1±0.05mm,PCB开孔直径 1.2±0.05mm,焊针高度以凸出PCB 2mm为准;焊针拉拔力不小于8KGF。

3)用螺钉安装散热片时,禁止使用自攻螺钉安装散热片;采用散热片上攻丝安装时,散热片外观可稍微放宽;推荐在PCB上贴螺母,用组合螺钉通过散热片固定安装。

若螺钉M3,散热片开孔3.5 ±0.1mm;若螺钉M2.5,散热片开孔3 ±0.1mm。

5 图纸备注:技术要求参考如下,注意:红色部分为可选项。

技术要求:1、产品材料:AL6063;2、表面处理:产品氧化发黑,哑光;3、产品在运输过程中不得出现挤压变形、破损等现象;4、产品外表面不得有脏污、杂质、翘曲、毛刺等不良;5、产品图纸标准中所有“长圆”标识尺寸为重点检测尺寸;6、未注公差按公差表;7、未注尺寸按3D文件;8、焊针允许拉拔力不小于8KGF;9、装配面平面度:线度尺寸100mm以内,≤0.1mm;10、产品需要符合ROHS、REACH、冲突矿产。

散热设计手册

散热、吸热,还是绝热重要?在这儿之前,有一个很重要的问题要问各位,您知道什么是"热"吗?在您选择一项产品之前.您得先知道您用钞票换得手中的宝贝要解决的是什么物理现象,千万别当了冤大头!"热 (Heat)"是能量吗?严格来说它不算是能量,应该说是一种传递能量的形式.就好象作功一样.微观来看,就是区域分子受到外界能量冲击后,由能量高的分子传递至能量低的区域分子(就像是一种扩散效应),必须将能量转嫁释放出来.所以能量的传递,就是热.而大自然界最根本的热产生方式,就是剧烈的摩擦(所谓摩擦生热如是说!).从电子(量子力学)学的角度而言,当电子束滑过电子信道时,会因为与导线(trace)剧烈摩擦而产生热,它形成一股阻力,阻止电子流到达另一端(就像汽车煞车的效果是一样的).我们统称作"废热". 所以当CPU的速度越高,表示它的I/O(Input/Output)数越高,线路布局越复杂.就好比一块同样面积的土地上.您不断的增加道路面积;不断的膨胀车流量,下场是道路越来越窄,而车子越来越多,不踩煞车,能不出车祸吗?当然热量越来越高.信不信,冷飕飕的冬天,关在房里打计算机,你会爱死它,又有得杀时间,又暖和!只是不巧,炎炎夏日又悄悄的接近了……"传热(Heat Transfer)":既然说热是一种传递能量的形式.那就不能不谈传递的方法了.总的来说整个大自然界能量传递的方式被我们聪明的老祖先(请记住.热力学Thermal Dynamic是古典力学的一种!)概分为三种,接下来我用最浅显易懂的方式分别介绍这门神功的三大基本奥义让各位知道:1.)热传导(Conduction)物质本身或当物质与物质接触时,能量传递的最基本形式(这里所说的物质包括气体,液体,与固体).当然气体与液体(我们统称为流体)本身因为结构不似固体紧密.我们又有另外一个专有名词来形容它,叫做热扩散(Diffusion).若诸位看官真有兴趣的话,不妨把下面的公式熟记,对以后您专业素养的养成,抑或是将来更深入的技术,探讨彼此的沟通都非常有帮助(这可是入门的第一招式,千万别放弃您当专业消费者的权益了!).另外,为了避免您一开始走火入魔,请容我先将所有的单位(Unit)都拿掉.Q = K*A*ΔT/ΔL其中Q为热量;就是热传导所能带走的热量.K为材料的热传导系数值(Conductivity);请记住,它代表材料的热传导特性,就像是出生证明一样.若是纯铜,就是396.4;若是纯铝,就是240;而我们都是人,所以我们的皮肤是0.38,记住! 数值越高,代表传热越好.(详细的材料表我将于日后择篇幅再补述!)A代表传热的面积(或是两物体的接触面积.)ΔT代表两端的温度差;ΔL则是两端的距离.让我们来看一下图标,更加深您的印象!热传导后温度分布铜材的导热系数高,经过热传导后,温度在铜材中分布就非常均匀,相反的,木材的导热系数偏低,于是相同的传导距离,木材的温度分布就明显的不均匀(温度颜色衰减的非常快;表示热量传导性不良.)从上述的第一招式我们可以知道.热传导的热传量.跟传导系数,接触面积成正比关系(越大,则传热越好!)而跟厚度(距离)成反比.好,有了这个观念,现在让我们把焦点转到散热片身上,当散热片与热源接触,我们需要的是"吸热",能够大量的把热吸走,越多越好.各位可以到市面上看看最近有一些散热片的底部会加一块铜板不是吗?或甚至干脆用铜当散热片底板.就是因为它的热导系数比铝多出将进一倍(当然还有其它技术原因,容我先卖个关子).嘿,嘿,聪明的读者,您一定也发现了一个问题,散热片的底部厚度好象越来越厚耶!如果照我说的话,那不是传热效果越差了吗?如果您会问这个问题?先恭喜您!您已经有本事报名英雄大会了.这牵涉到另外一门有趣的课题.因篇幅关系,这一次我并不打算放进来.请诸位海涵!2.)热对流(Convection)流动的流体(气体或液体)与固体表面接触,造成流体从固体表面将热带走的热传递方式.这一招是三招里面最为博大精深的一招,老祖先依其流体驱动的方式将之转换折成貌和神离的两招,分别是A.)自然对流(Natural Convection):流体运动是来自于温度差.温度高的流体密度较低,较轻会向上运动.相反的,温度低的流体则向下运动.所以是流体受热之后产生驱动力.(这里各位要牢记一件事,只要温差,沿着重力场方向的流体就会开始运动,带走热量!)B.)强制对流 (Force Convection) :顾名思义,流体受外在的强制驱动力如风扇驱动而产生运动.驱动力往那儿吹,流体就往那儿跑,与重力场无关.不是很了解对吧!百闻不如一见,脱掉你宝贝计算机的灰白色夹克.您应该会看到如下图所示的精采内脏.如此清楚了吗?芯片组散热片不加风扇,利用的是自然对流将热量带走,表示热量不高(一般来说介于3瓦~8瓦).至于CPU则因为热量较高 (尤其是桌上型计算机,至少都在30瓦以上),自然对流的散热量不足以带走废热,因此得利用到风扇驱动.至于更详细的各种芯片封装(package)制程,规格资料与散热量的关系(别忘了CPU也是一种封装,只是档次较高!),还有自然对流及强制对流在散热片设计上的考量差异性,我会在往后的篇幅中以专题的方式撰写.让各位不但对电子散热有所了解,更知道整条电子链的运作模式.看看它的公式吧!为什么说它最博大精深是有原因的.到了这儿,请千万小心,步步都是富贵险中求.殊不知多少江湖英豪;名门侠女都曾栽在这块看似山青湖静,实则风阴涛涌的领域(包括笔者都曾差点儿翻不了身).一则是从此开始.您才真正进入"散热"的大堂.一则是这里又多了一门至深至幻的学问叫做流体力学(Fluid Dynamic).我想试问各位一生中有多少次机会看到风扇是怎么吸空气;又是怎么把空气吹出来的?我们换个角度想,要让流体产生运动,一个必要的因素是什么?知其然,更要知其所以然,道行高的您或许已开始发出会心的一笑,还不了解的看官也别担心, 这运功炼气可是半点儿急不得.渐纳慢吐,气通任督灌丹田,才是习知之道.Q = H*A*ΔTQ 为热对流所带走的热量.H 为热对流系数值(Hest Transfer Coefficient).这里是笔者及数字高人讨论过后,一致公认散热领域内最虚无飘渺的一个参数了.它既不是材质特性,更不是什么散热标准.说穿了还真有点儿好笑.这是老祖先想破了头还是一无所知的情况下,直接写下的脚注.不信吗? 敢问诸位高手,只听过H是随着流体状态;流场形式;固体表面形状的影响而改变的"常数"值(例如:垂直方向的平板流H=10~20,最多是个H与速度的几次方成正比关系),从没看过哪一个方程式是可以解出H值的.(道道地地,不折不扣的"经验值"!!)A 代表热对流发生时的"有效"接触面积.这里我要再一次强调.表面积大只是好看,有效表面积也大那才够实在.至于什么是"有效",将来我会举一些活生生的实例给各位看,到时候可别合不拢嘴.散热片的变化无穷,主要在于它的鳍片设计,一个设计良好的鳍片.会内外兼顾,不但跟空气的接触表面积大,而且大的很实在.否则花那种冤望钱,不如自己做一块铜块盖上去不就好了吗?当然金属量产的加工制程上有一定的限制,不同的制造工艺各有其优缺点,有时设计者不得不作一些妥协与让步.ΔT代表固体表面与区域流体(Local Ambient)的温度差.这里就更惊险了.散热片的设计,一个不小心就会跌入这个要命的陷阱里,它跟上面的所谓"有效"接触面积还真有那么一点关系,我留一点儿空间先不说穿,让各位也想一想.为什么我说到了这儿才算真正开始处理散热问题.因为不论自然对流或强制对流,靠流体把热带走是现下最经济实惠的方式.殊不知地球大气运行时的妙用无穷,我们换一个角度想,能量守恒定律,或许您也能参详一二.周围尽是用不完的空气,不拿它来出出气,怎么说也是暴敛天物,您说是吗?下一次我们再谈另一个能量传递的方式(它也是"散热"的一员,只是平时韬光养晦,深藏不露,但发起威来,套句广告词~"凡人无法档").而且角色变化多端,非常有个性,也是笔者最喜欢的一个,请容我在此先搁笔.咱们下次再谈!散热,吸热,还是绝热重要?接下来介绍的,可又是散热的一名角儿.只是它的名气没"热对流"来的大,一般说来在主动式散热片(Active Cooler)的散热比例上占的份量也有限,所以大伙儿常忽略它.可是它在实际生活中扮演的角色可丰富了.您加热时绝对有它,散热时它也有份,当要绝热时,更不能没有它,更夸张的是,少了它,地球的生态环境瞬间就会失衡,看下去吧,向您郑重介绍……3.)热辐射(Radiation)若说上一招"热对流"是谓博大精深,那这一招可就真算得上是"清风拂山岗;明月照大江"的太极绝学了.待我解释完,您就知道我开头所述句句真言,绝无诳语.别看它又清风,又明月的.真发起来,那可是招招重手,决不留情.(您以为炎炎夏日太阳的热情是靠热传导或热对流招呼到您身上的吗?再举个更生活的例子,没用过也看过灯管式电暖气吧?再告诉您一个小秘密,笔者求学时就曾经利用180瓦的工地用卤素大灯两个煮三人份的火锅,不盖你,这些都得拜热辐射所赐!)这说完它加热的好处,我留一点篇幅稍后再解释它与散热,绝热的关系.让我们先把焦点转回它的原理上.有人曾问笔者,热辐射是不是放射性的a,b,g辐射波,您说呢?那可是对任何生物都会造成伤害性的辐射线耶!不要怀疑,虽不中亦不远矣 ,它们还真有血源关系呢,这一部份因为是笔者最喜欢的一种散热方式,也是当今能参透这门绝学的人少之又少(包括笔者也不是),是以笔者不得不一吐为快,交代清楚,以免让各位越看越模糊,热辐射是一种可以在没有任何介质(空气)的情况下,不需要靠接触,就能够达成热交换的传递方式.一种我戏称为"热数字讯号"(ThermalDigital Signal)的波的形式达成热交换.既然是波,那就会有波长,有频率 ,而所谓波的能量,就是频率乘上一个叫做普郎特的常数(Planck's Constant ),既然跟频率有关,那好,频率的大小依次是Gamma 射线 ,X射线,紫外线,可见光,红外线,微波…而热辐射能量就介于紫外线与红外线之间,所以还算排行老三呢,但光是如此就让你在7月中午的太阳下站不住五分钟了吧!其实您还得感谢地球上有大气层,空气和水分子,这些介质帮我们吸收掉了不少能量呢!好,咱们再回到主题,既然不需要介质,那就得靠物体与物体表面的热吸收性与放射性来决定热交换量的多寡.我们统称为物体表面的热辐射系数(Emissivity),其值介于0~1之间,是属于物体的表面特性,有一点儿像热传导系数(Conductivity) 都属于材料特性.(其实吸收性(率 )与放射性(率)是一样的,我稍后解释.严格来说,物体表面的热辐射特性有三种,分别是吸收率,反射率和穿透率.这三者加起来的值和为1,像是玻璃,它的能量穿透性很强,所以相对的吸收性与反射性便较弱).让我们看一下它的公式吧Q =e˙s˙F˙Δ(T4)Q 为物体表面热幅热的热交换量.我在这儿强调是热交换量而不是带走的热量.因为公式本身牵涉到两个表面在进行辐射热交换,当假设其中一个表面不存在时,则存在的表面便假设是与某一有限远的固定大气温度进行热交换.e 物体表面的热辐射系数(Emissivity),其值介于0~1之间,是属于物体的表面材料特性,这一部分当物质为金属且表面拋光如镜时,热辐射系数只有约0.02~0.05而已,而当金属表面一但作处理后(如表面阳极处理成各种颜色亦或喷漆,则热辐射系数值立刻提升至0.5以上 ,如下图所示当散热片表面处理成绿色后,热辐射系数值立刻由0.03提升至0.82.处理前处理后而塑料或非金属类的热辐射系数值大部份超过0.5以上,s是波次曼常数5.67*10-8 ,只是一个常数.F是里面最玄的一个,洋文叫做Exchange View Factor,中文应该说成是辐射热交换的视角关系,它其实是一个函数,一个跟两个表面所呈角度,面积,及热辐射系数有关的函数.非常复杂,笔者在此不敢再写下去,以免各位看官承受不住.Δ(T4)最后这个算是最好说的,但也最容易被一般刚入江湖的年轻人弄错的.它正确的写法如笔者框红线所示,是(Ta4- Tb4)而不是(Ta- Tb) 4,.这其中Ta是表面a的温度而Tb是表面b的温度。

板式散热片的选型原则__概述说明以及解释

板式散热片的选型原则概述说明以及解释1. 引言1.1 概述板式散热片是一种常见的散热设备,用于将电子设备或机械设备中产生的热量有效地传导和散发,以确保设备正常运行。

在如今高度发展的科技环境中,各行各业对散热片的需求越来越大,因此对合适的板式散热片选型原则和方法进行深入了解是至关重要的。

1.2 文章结构本文将分为六个主要部分来介绍板式散热片的选型原则和方法。

首先,在引言部分,我们将简要概述本文内容,并描述文章结构。

接下来,在第二部分中,我们将全面介绍什么是板式散热片、散热性能的重要性以及选型原则的意义。

接下来,我们会详细讨论三个主要要点:第一要点是散热片材料的选择,第二要点是散热片形状和尺寸的优化设计,最后一个要点是表面处理技术在散热片选型中的应用。

最后,在结论部分,我们会总结选型原则和方法,并展望未来散热片选型发展方向。

1.3 目的本文的目的在于提供一个全面而系统的指导,帮助读者了解和掌握板式散热片选型的重要原则和方法。

通过对散热片材料、形状及尺寸设计以及表面处理技术的深入讨论,读者将能够更好地理解如何根据设备需求选择合适的板式散热片,并在设计过程中进行合理权衡各种因素。

同时,我们也将展望未来散热片选型发展方向,为读者提供一些思考与参考。

2. 板式散热片的选型原则2.1 什么是板式散热片:板式散热片是一种广泛应用于电子设备和机械设备中的散热元件。

其基本结构通常为一个或多个平行排列的金属板组成,具有较大的表面积用于散发热量。

2.2 散热性能的重要性:散热性能是衡量板式散热片质量的关键因素之一。

有效的散热能够有效降低装置的温度,保证设备正常运行,提高设备的可靠性和寿命。

2.3 选型原则的意义:在选择合适的板式散热片时需要考虑多个因素。

正确选择和设计板式散热片可以优化整体散热系统,提高传导和对流效率。

选型原则在确保良好散热性能同时也要兼顾成本、可靠性和空间限制等方面。

3. 第一要点- 散热片材料的选择:3.1 热导率与材料选择的关系:散热片材料的导热性能直接影响着散热片的散热效果。

散热片设计准则

散热片设计准则散热片是用于提高电子设备散热性能的关键部件之一,它能够有效地将设备产生的热量传导和散发出去,保证设备的正常运行。

在设计散热片时,需要考虑多个因素,以确保散热效果最佳。

以下为散热片设计的准则供参考。

首先,散热片的设计需要综合考虑散热面积、热传导率和风流量等因素。

散热面积越大,散热效果就越好,因此散热片的尺寸应尽可能大。

同时,散热片材料的热传导率也需要尽可能高,以便更好地传导热量。

在散热片上设置辅助散热器,如散热鳍片等,可以增加热传导面积,增强散热效果。

其次,散热片应该能够与电子设备紧密接触,以实现热量迅速传递。

因此,在散热片与设备之间应该使用导热胶、导热硅垫等导热材料,确保热量的有效传导。

第三,散热片的结构设计也需要注意。

在设计散热片的结构时,应以减小热阻为目标,即减小传热路径上的热阻。

例如,可以采用密排眼的散热片结构,降低热阻,提高散热效果。

同时,还需要考虑散热片的形状和布局,以利于热量的均匀分布和散发。

第四,散热片的表面处理也是关键因素之一、表面处理可以增加散热片的表面积,提高散热效率。

常见的表面处理方法有喷砂,阳极氧化等,可以增加散热片的热辐射面积,提高热量的辐射散发效果。

第五,考虑到环境条件和使用寿命,散热片在设计过程中还应考虑其材料的耐久性和稳定性。

散热片需要具备一定的机械强度和耐腐蚀性,在长期使用过程中不会出现松动、变形或腐蚀等问题。

最后,为了确保散热片的设计准确性,建议进行热仿真分析和实际验证。

通过热仿真分析,可以了解散热片的散热性能和温度分布情况,从而指导设计优化;通过实际验证,可以验证散热片的散热效果,保证其符合设计要求。

总之,散热片的设计需要综合考虑散热面积、热传导率、散热结构、表面处理等多个因素。

在设计过程中,还应注意材料的耐久性和稳定性,并进行热仿真分析和实际验证。

通过合理的设计和优化,可以提高散热片的散热性能,保证电子设备的正常运行。

散热片设计准则(参考)

散热片设计一般准则一、自然对流散热片设计——散热片的设计可就包络体积做初步的设计,然后再就散热片的细部如鳍片及底部尺寸做详细设计1、包络体积2、散热片底部厚度良好的底部厚度设计必须由热源部分厚而向边缘部份变薄,如此可使散热片由热源部份吸收足够的热向周围较薄的部份迅速传递。

底部之厚度关系底部厚度和输入功率的关系3、鳍片形状空气层的厚度约2mm,鳍片间格需在4mm以上才能确保自然对流顺利。

但是却会造成鳍片数目减少而减少散热片面积。

A、鳍片间格变狭窄-自然对流发生减低,降低散热效率。

鳍片间格变大-鳍片变少,表面积减少。

B、鳍片角度鳍片角度约三度。

鳍片形状鳍片形状参考值C、鳍片厚度当鳍片的形状固定,厚度及高度的平衡变得很重要,特别是鳍片厚度薄高的情况,会造成前端传热的困难,使得散热片即使体积增加也无法增加效率鳍片变薄-鳍片传热到顶端能力变弱鳍片变厚-鳍片数目减少(表面积减少)鳍片增高-鳍片传到顶端能力变弱(体积效率变弱)鳍片变短-表面积减少4、散热片表面处理散热片表面做耐酸铝(Alumite)或阳极处理可以增加辐射性能而增加散热片的散热效能,一般而言,和颜色是白色或黑色关系不大。

表面突起的处理可增加散热面积,但是在自然对流的场合,反而可能造成空气层的阻碍,降低效率。

二、强制对流散热片设计——增加热传导系数(1)增加空气流速这个是很直接的方法,可以配合风速高的风扇来达成目的,(2)平板型鳍片做横切将平板鳍片切成多个短的部分,这样虽然会减少散热片面,但是却增加了热传导系数,同时也会增加压。

当风向为不定方向时,此种设计较为适当。

(如摩托车上的散热片)散热片横切(3) 针状鳍片设计针状鳍片散热片具有较轻及体积较小的优点,同时也有较高的体积效率,更重要的是具有等方向性,因此适合强制对流散热片,如图九所示。

鳍片的外型有可分为矩形、圆形以及椭圆形,矩形散热片是由铝挤型横切而成,圆形则可由锻造或铸造成型,椭圆形或液滴形的散热片热传系数较高,但成型比较不易。

(完整版)散热片设计准则参考

(完整版)散热片设计准则参考散热片设计一般准则一、自然对流散热片设计——散热片的设计可就包络体积做初步的设计,然后再就散热片的细部如鳍片及底部尺寸做详细设计1、包络体积2、散热片底部厚度良好的底部厚度设计必须由热源部分厚而向边缘部份变薄,如此可使散热片由热源部份吸收足够的热向周围较薄的部份迅速传递。

底部之厚度关系底部厚度和输入功率的关系3、鳍片形状空气层的厚度约2mm,鳍片间格需在4mm以上才能确保自然对流顺利。

但是却会造成鳍片数目减少而减少散热片面积。

A、鳍片间格变狭窄-自然对流发生减低,降低散热效率。

鳍片间格变大-鳍片变少,表面积减少。

B、鳍片角度鳍片角度约三度。

鳍片形状鳍片形状参考值C、鳍片厚度当鳍片的形状固定,厚度及高度的平衡变得很重要,特别是鳍片厚度薄高的情况,会造成前端传热的困难,使得散热片即使体积增加也无法增加效率鳍片变薄-鳍片传热到顶端能力变弱鳍片变厚-鳍片数目减少(表面积减少)鳍片增高-鳍片传到顶端能力变弱(体积效率变弱)鳍片变短-表面积减少4、散热片表面处理散热片表面做耐酸铝(Alumite)或阳极处理可以增加辐射性能而增加散热片的散热效能,一般而言,和颜色是白色或黑色关系不大。

表面突起的处理可增加散热面积,但是在自然对流的场合,反而可能造成空气层的阻碍,降低效率。

二、强制对流散热片设计——增加热传导系数(1)增加空气流速这个是很直接的方法,可以配合风速高的风扇来达成目的,(2)平板型鳍片做横切将平板鳍片切成多个短的部分,这样虽然会减少散热片面,但是却增加了热传导系数,同时也会增加压。

当风向为不定方向时,此种设计较为适当。

(如摩托车上的散热片)散热片横切(3) 针状鳍片设计针状鳍片散热片具有较轻及体积较小的优点,同时也有较高的体积效率,更重要的是具有等方向性,因此适合强制对流散热片,如图九所示。

鳍片的外型有可分为矩形、圆形以及椭圆形,矩形散热片是由铝挤型横切而成,圆形则可由锻造或铸造成型,椭圆形或液滴形的散热片热传系数较高,但成型比较不易。

散热片的选用与设计

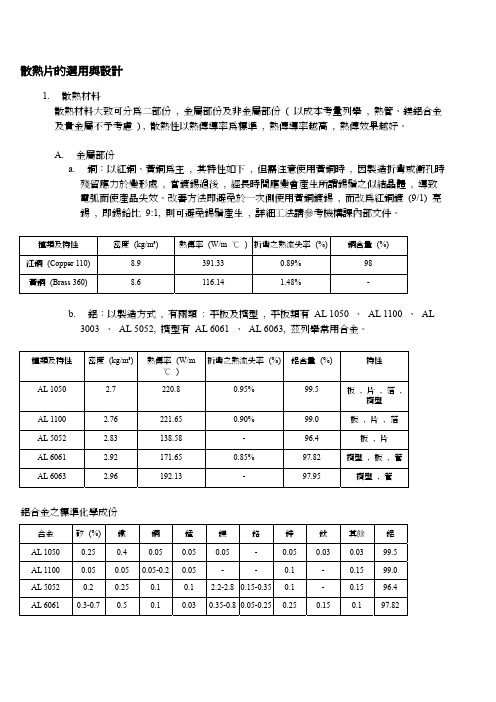

散熱片的選用與設計1. 散熱材料散熱材料大致可分為二部份 , 金屬部份及非金屬部份 ( 以成本考量列舉 , 熱管、鎂鋁合金及貴金屬不予考慮 ) , 散熱性以熱傳導率為標準 , 熱傳導率越高 , 熱傳效果越好。

A. 金屬部份a. 銅:以紅銅、黃銅為主 , 其特性如下 , 但需注意使用黃銅時 , 因製造折彎或衝孔時殘留應力於變形處 , 當鍍錫過後 , 經長時間應變會產生所謂錫鬚之似結晶體 , 導致電弧而使產品失效。

改善方法即避免於一次側使用黃銅鍍錫 , 而改為紅銅鍍 (9/1) 亮錫 , 即錫鉛比 9:1, 則可避免錫鬚產生 , 詳細工法請參考機構課內部文件。

種類及特性密度(kg/m³) 熱傳率(W/m℃) 折彎之熱流失率(%) 銅含量(%)紅銅(Copper 110) 8.9 391.33 0.89% 98黃銅(Brass 360) 8.6 116.14 1.48% -b. 鋁:以製造方式 , 有兩類 : 平板及擠型 , 平板類有 AL 1050 、 AL 1100 、 AL3003 、 AL 5052, 擠型有 AL 6061 、 AL 6063, 茲列舉常用合金。

折彎之熱流失率(%) 鋁含量(%) 特性種類及特性密度(kg/m³) 熱傳率(W/m℃)AL 1050 2.7 220.8 0.95% 99.5 板,片,箔,擠型AL 1100 2.76 221.65 0.90% 99.0 板,片,箔AL 5052 2.83 138.58 - 96.4 板,片AL 6061 2.92 171.65 0.85% 97.82 擠型,板,管AL 6063 2.96 192.13 - 97.95 擠型,管鋁合金之標準化學成份合金矽(%) 鐵銅錳鎂鉻鋅鈦其餘鋁AL 1050 0.25 0.4 0.05 0.05 0.05 - 0.05 0.03 0.03 99.5AL 1100 0.05 0.05 0.05-0.2 0.05 - - 0.1 - 0.15 99.0AL 5052 0.2 0.25 0.1 0.1 2.2-2.8 0.15-0.35 0.1 - 0.15 96.4AL 6061 0.3-0.7 0.5 0.1 0.03 0.35-0.8 0.05-0.25 0.25 0.15 0.1 97.82AL 6063 0.2-0.6 0.35 0.1 0.1 0.45-0.9 0.1 0.1 0.1 0.15 97.95B. 非金屬部份非金屬部份材質以絕緣片及 , 皆以增加接觸面積為主 , 有關絕緣片之資料 , 請參考機構內部規範。

暖气散热片设计准则(参考)

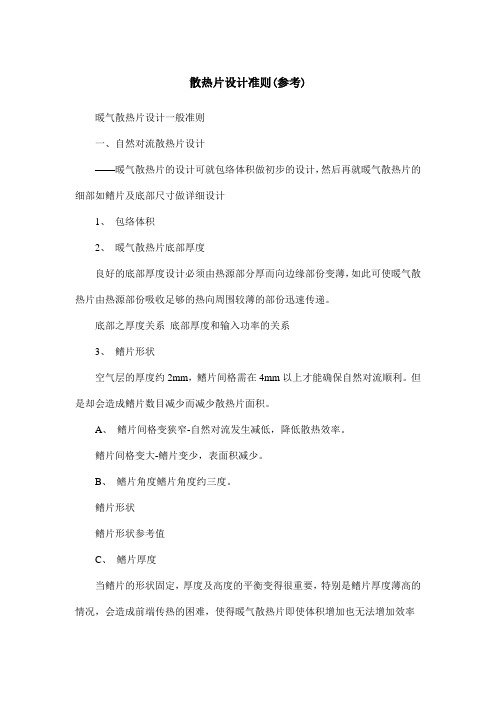

散热片设计准则(参考)暖气散热片设计一般准则一、自然对流散热片设计——暖气散热片的设计可就包络体积做初步的设计,然后再就暖气散热片的细部如鳍片及底部尺寸做详细设计1、包络体积2、暖气散热片底部厚度良好的底部厚度设计必须由热源部分厚而向边缘部份变薄,如此可使暖气散热片由热源部份吸收足够的热向周围较薄的部份迅速传递。

底部之厚度关系底部厚度和输入功率的关系3、鳍片形状空气层的厚度约2mm,鳍片间格需在4mm以上才能确保自然对流顺利。

但是却会造成鳍片数目减少而减少散热片面积。

A、鳍片间格变狭窄-自然对流发生减低,降低散热效率。

鳍片间格变大-鳍片变少,表面积减少。

B、鳍片角度鳍片角度约三度。

鳍片形状鳍片形状参考值C、鳍片厚度当鳍片的形状固定,厚度及高度的平衡变得很重要,特别是鳍片厚度薄高的情况,会造成前端传热的困难,使得暖气散热片即使体积增加也无法增加效率鳍片变薄-鳍片传热到顶端能力变弱鳍片变厚-鳍片数目减少(表面积减少)鳍片增高-鳍片传到顶端能力变弱(体积效率变弱)鳍片变短-表面积减少4、暖气散热片表面处理暖气散热片表面做耐酸铝(Alumite)或阳极处理可以增加辐射性能而增加散热片的散热效能,一般而言,和颜色是白色或黑色关系不大。

表面突起的处理可增加散热面积,但是在自然对流的场合,反而可能造成空气层的阻碍,降低效率。

二、强制对流暖气散热片设计——增加热传导系数(1) 增加空气流速这个是很直接的方法,可以配合风速高的风扇来达成目的,(2) 平板型鳍片做横切将平板鳍片切成多个短的部分,这样虽然会减少散热片面,但是却增加了热传导系数,同时也会增加压。

当风向为不定方向时,此种设计较为适当。

(如摩托车上的散热片)暖气散热片横切(3) 针状鳍片设计针状鳍片散热片具有较轻及体积较小的优点,同时也有较高的体积效率,更重要的是具有等方向性,因此适合强制对流暖气散热片,如图九所示。

鳍片的外型有可分为矩形、圆形以及椭圆形,矩形散热片是由铝挤型横切而成,圆形则可由锻造或铸造成型,椭圆形或液滴形的散热片热传系数较高,但成型比较不易。

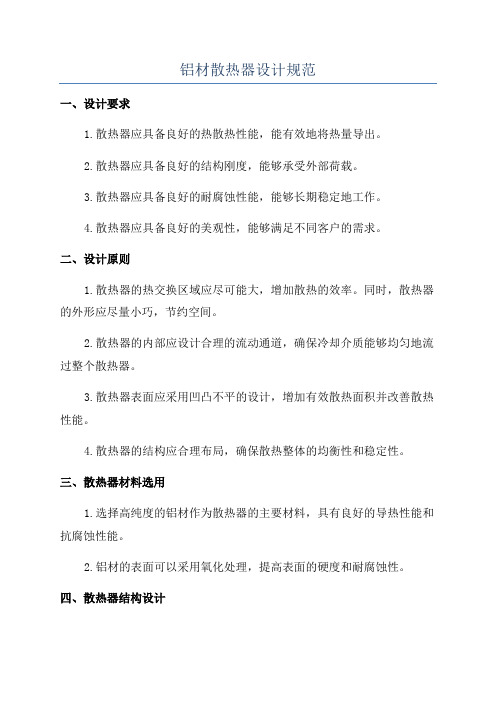

铝材散热器设计规范

铝材散热器设计规范一、设计要求1.散热器应具备良好的热散热性能,能有效地将热量导出。

2.散热器应具备良好的结构刚度,能够承受外部荷载。

3.散热器应具备良好的耐腐蚀性能,能够长期稳定地工作。

4.散热器应具备良好的美观性,能够满足不同客户的需求。

二、设计原则1.散热器的热交换区域应尽可能大,增加散热的效率。

同时,散热器的外形应尽量小巧,节约空间。

2.散热器的内部应设计合理的流动通道,确保冷却介质能够均匀地流过整个散热器。

3.散热器表面应采用凹凸不平的设计,增加有效散热面积并改善散热性能。

4.散热器的结构应合理布局,确保散热整体的均衡性和稳定性。

三、散热器材料选用1.选择高纯度的铝材作为散热器的主要材料,具有良好的导热性能和抗腐蚀性能。

2.铝材的表面可以采用氧化处理,提高表面的硬度和耐腐蚀性。

四、散热器结构设计1.散热器的外形应考虑美观性和空间利用率,可以根据实际需求选择不同的形状和尺寸。

2.散热器内部的流动通道应尽量简洁,确保冷却介质能够流动顺畅。

3.散热器的内部应采用螺旋型、曲面型或塞流型设计,增大换热面积,提高散热效率。

4.散热器底部应设计合理的支撑结构,以提高散热器的稳定性和结构的强度。

五、散热器制造工艺1.散热器的制造应采用先进的焊接技术,确保焊接点的牢固性和密封性。

2.散热器的表面处理应采用喷涂、电泳或阳极氧化等技术,提高表面的硬度和耐腐蚀性。

3.散热器的安装过程应严格按照规范进行,确保安装的准确性和稳定性。

4.散热器的测试和检验应按照相关标准进行,确保散热器的质量和性能达到要求。

六、散热器的测试与检查1.对散热器的焊接接头进行无损检测,确保焊接的质量和强度。

2.对散热器的表面进行防腐蚀处理,确保散热器的长期稳定使用。

3.对散热器的整体性能进行测试,包括散热效率、温度分布等方面。

七、散热器的应用领域1.散热器广泛应用于各类电子设备、电力设备、机械设备等领域,如电脑、汽车、手机等。

2.散热器的设计和制造可以根据不同领域的需求进行定制和优化。

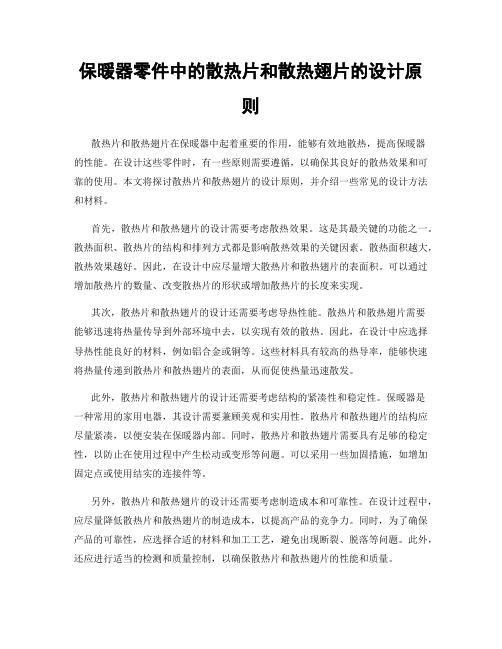

保暖器零件中的散热片和散热翅片的设计原则

保暖器零件中的散热片和散热翅片的设计原则散热片和散热翅片在保暖器中起着重要的作用,能够有效地散热,提高保暖器的性能。

在设计这些零件时,有一些原则需要遵循,以确保其良好的散热效果和可靠的使用。

本文将探讨散热片和散热翅片的设计原则,并介绍一些常见的设计方法和材料。

首先,散热片和散热翅片的设计需要考虑散热效果。

这是其最关键的功能之一。

散热面积、散热片的结构和排列方式都是影响散热效果的关键因素。

散热面积越大,散热效果越好。

因此,在设计中应尽量增大散热片和散热翅片的表面积。

可以通过增加散热片的数量、改变散热片的形状或增加散热片的长度来实现。

其次,散热片和散热翅片的设计还需要考虑导热性能。

散热片和散热翅片需要能够迅速将热量传导到外部环境中去,以实现有效的散热。

因此,在设计中应选择导热性能良好的材料,例如铝合金或铜等。

这些材料具有较高的热导率,能够快速将热量传递到散热片和散热翅片的表面,从而促使热量迅速散发。

此外,散热片和散热翅片的设计还需要考虑结构的紧凑性和稳定性。

保暖器是一种常用的家用电器,其设计需要兼顾美观和实用性。

散热片和散热翅片的结构应尽量紧凑,以便安装在保暖器内部。

同时,散热片和散热翅片需要具有足够的稳定性,以防止在使用过程中产生松动或变形等问题。

可以采用一些加固措施,如增加固定点或使用结实的连接件等。

另外,散热片和散热翅片的设计还需要考虑制造成本和可靠性。

在设计过程中,应尽量降低散热片和散热翅片的制造成本,以提高产品的竞争力。

同时,为了确保产品的可靠性,应选择合适的材料和加工工艺,避免出现断裂、脱落等问题。

此外,还应进行适当的检测和质量控制,以确保散热片和散热翅片的性能和质量。

关于散热片和散热翅片的具体设计方法,有几种常见的选择。

一种方法是使用平面散热片,即将散热片设计成平面形状。

这种设计方法简单易行,适用于一些较小功率的保暖器。

另一种方法是使用凸起翅片散热器,即在散热片上设计凸起的翅片。

这种设计方法能够增加散热片的表面积,提高散热效果。

散热器设计选型作业规范

散热器设计选型作业规范文件编号:版本:V1.1 保密等级:发出部门:发布日期:发送:抄送:总页数:7页附件:无主题词:散热器、选型、设计文件类别:跨部门部门内编制人:责任人:审核:批准:文件变更记录变更日期版本变更条款变更内容责任人文件分发清单分发部门/人数量签收人签收日期分发部门/人数量签收人签收日期1.目的1.1.规范我司散热器基本设计思路,使公司散热器向通用型号集中,提高散热器可共用性,降低散热器维护成本。

1.2.规范我司散热器选型标准,提高散热器可靠性。

2.范围2.1.此选型规范适用于公司内部散热器的设计与选型参考。

3.定义3.1.导热系数:稳定传热条件下,1m厚的材料,两侧表面的温差为1度(K,℃),在1秒内,通过1平方米面积传递的热量,用λ表示,单位为瓦/米•度,w/m•k(W/m•K,此处的K可用℃代替)。

3.2.辐射:由电磁波或机械波,或大量的微粒子(如质子,α粒子)由发射体出发,在空间或媒质中向各个方向的传播过程,也可指波动能量或大量微粒子本身。

3.3.自然对流:由于流体内部存在着温度差,使得各部分流体的密度不同,温度高的流体密度小,必然上升;温度低的流体密度大,必然下降,从而引起流体内部的流动为自然对流。

这种没有外部机械力的作用,仅仅靠流体内部温度差,而使流体流动从而产生的传热现象,称为自然对流。

4.职责4.1.选型需求人:参考《器件选型作业规范》4.1条款.4.2.选型负责人:参考《器件选型作业规范》4.2条款.4.3.选型审核人:参考《器件选型作业规范》4.3条款5.工作程序5.1.常用散热器分类5.1.1.条款按散热器制造工艺分类分为挤型、压铸、铲齿、焊接、插齿等5.1.2.按散热器材质分类分为铝合金散热器、铜合金散热器、铜铝结合散热器、铝加热管散热器、铜加热管散热器、石墨散热器等5.1.3.按散热方式分类分为风冷散热器、液冷散热器、半导体制冷散热器、压缩机制冷散热器等5.2.条款散热器不同材质与不同制造工艺组合对照表5.3.常用散热器材料导热系数列表5.4.散热方案选择5.4.1.针对大功率LED芯片,其散热方式优先选用热管焊接风冷散热器;当对散热要求非常高的情况下可选用液冷散热器、半导体制冷散热器或压缩机制冷散热器。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

散热片设计一般准则

一、自然对流散热片设计

——散热片的设计可就包络体积做初步的设计,然后再就散热片的细部如鳍片及底部尺寸

做详细设计

1、包络体积

2、散热片底部厚度

良好的底部厚度设计必须由热源部分厚而向边缘部份变薄,如此可使散热片由热源部份吸收足够的热向周围较薄的部份迅速传递。

底部之厚度关系底部厚度和输入功率的关系

3、鳍片形状

空气层的厚度约2mm,鳍片间格需在4mm以上才能确保自然对流顺利。

但是却会造成鳍片数目减少而减少散热片面积。

A、鳍片间格变狭窄-自然对流发生减低,降低散热效率。

鳍片间格变大-鳍片变少,表面积减少。

B、鳍片角度鳍片角度约三度。

鳍片形状

鳍片形状参考值

C、鳍片厚度

当鳍片的形状固定,厚度及高度的平衡变得很重要,特别是鳍片厚度薄高的情况,会造成前端传热的困难,使得散热片即使体积增加也无法增加效率

鳍片变薄-鳍片传热到顶端能力变弱

鳍片变厚-鳍片数目减少(表面积减少)

鳍片增高-鳍片传到顶端能力变弱(体积效率变弱)

鳍片变短-表面积减少

4、散热片表面处理

散热片表面做耐酸铝(Alumite)或阳极处理可以增加辐射性能而增加散热片的散热效能,一般而言,和颜色是白色或黑色关系不大。

表面突起的处理可增加散热面积,但是在自然对流的场合,反而可能造成空气层的阻碍,降低效率。

二、强制对流散热片设计

——增加热传导系数

(1)增加空气流速这个是很直接的方法,可以配合风速高的风扇来达成目的,

(2)平板型鳍片做横切将平板鳍片切成多个短的部分,这样虽然会减少散热片面,但是

却增加了热传导系数,同时也会增加压。

当风向为不定方向时,此种设计较为适当。

(如摩托车上的散热片)

散热片横切

(3) 针状鳍片设计针状鳍片散热片具有较轻及体积较小的优点,同时也有较高的体积

效率,更重要的是具有等方向性,因此适合强制对流散热片,如图九所示。

鳍片的外型有可分为矩形、圆形以及椭圆形,矩形散热片是由铝挤型横切而成,圆形则可由锻造或铸造成型,椭圆形或液滴形的散热片热传系数较高,但成型比较不易。

(4)冲击流冷却利用气流由鳍片顶端向底部冲击,这种冷却的方式可以增加热传

导性,但是须注意风的流向配合整体设计。

针状鳍片散热片辐射状鳍片散热片

(3)对于常见的风扇置于散热片上方的下吹设计,由于须配合风扇特性,因此需做更精

确的设计。

轴流风扇由于有旋转效应,同时轴的位置风不易吹到,因此许多散热片

设计成辐射状,如图十所示。

也有些散热片的顶端设计成长短不一或是弯曲的形状

用以导风。

另外种方式是采用侧吹的方式,一般而言,侧吹方式的散热片由于气流

可吹过鳍片,而且流阻较少,因此对于高且密的鳍片而言,配合顶端加盖设计以防

止气流旁通(bypass),侧吹式比下吹式可有更好的效果。

三、深圳市宝安区散热器设计规范/经验

散热片的设计注意事项

1:表面积越大散热效果越好.

2:若散热片放置利于空气流通,可以提高散热效果.

3:铜.铝导热效率高,是散热材料的首选.

4:增加散热片的厚度比增加长度更有效(我司经验所得).

5:表面阳极氧化处理,可抗氧化腐蚀,提高辐射能力,稳定散热效果.

6:加工的经济实用性.

散热同等条件下的效果对比:

质量轻

氧化使用寿命长

不氧化使用寿命短

开槽散热效果好

不开槽散热效果差

叶片密度大散热效果好(加风扇更好)

叶片密度小散热效果差(加风扇好)

叶片高度高散热效果好(加风扇更好)

叶片高度低散热效果好(加风扇好)

底面厚度厚吸热量大一点,散热量不一定。

相对会好一点。

底面厚度薄吸热量小一点,散热量不一定。

相对会差一点。

四、散热器选择原则

用户选配散热器时,必须考虑以下因素:①模块工作电流大小,以决定所需散热面积;②使用环境,据此可以确定采取什么冷却方式——自然冷却、强迫风冷、还是水冷;③装置的外形、体积、给散热器预留空间的大小,据此可以确定采用什么形状的散热器。

一般而论,大多数用户会选择铝型材散热器。

五、散热器设计步骤

通常散热器的设计分为三步

1:根据相关约束条件设计散热器轮廓图。

2:根据散热器的相关设计准则对散热器齿厚、齿的形状、齿间距、基板厚度进行优化。

3:进行校核计算。

❖自然冷却散热器的设计方法

➢考虑到自然冷却时温度边界层较厚,如果齿间距太小,两个齿的热边界层易交叉,影响齿表面的对流,所以一般情况下,建议自然冷却的散热器齿间距大于12mm,如果散热器齿高低于10mm,可按齿间距≥1.2倍齿高来确定散热器的齿间距。

➢自然冷却散热器表面的换热能力较弱,在散热齿表面增加波纹不会对自然对流效果产生太大的影响,所以建议散热齿表面不加波纹齿。

➢自然对流的散热器表面一般采用发黑处理,以增大散热表面的辐射系数,强化辐射换热。

➢由于自然对流达到热平衡的时间较长,所以自然对流散热器的基板及齿厚应足够,以抗击瞬时热负荷的冲击,建议大于5mm以上。

❖强迫冷却散热器的设计方法

➢在散热器表面加波纹齿,波纹齿的深度一般应小于0.5mm。

➢增加散热器的齿片数。

目前国际上先进的挤压设备及工艺已能够达到23的高宽比,国内目前高宽比最大只能达到8。

对能够提供足够的集中风冷的场合,建议采用低温真空钎焊成型的冷板,其齿间距最小可到2mm。

➢采用针状齿的设计方式,增加流体的扰动,提高散热齿间的对流换热系数。

当风速大于1m/s(200CFM)时,可完全忽略浮升力对表面换热的影响。