国内外超低碳IF钢炼钢工艺分析

IF钢中成分及夹杂物的过程控制研究

IF钢中成分及夹杂物的过程控制研究一、本文概述随着现代工业的发展,钢铁材料作为国民经济的重要支柱,其质量和性能的提升对于满足社会生产的需求至关重要。

IF钢(Interstitial Free Steel,无间隙原子钢)作为一种优质的低碳钢,以其高强度、高韧性、良好的焊接性和成形性等特点,在汽车、石油、化工、建筑等领域得到了广泛应用。

然而,IF钢的生产过程中,钢中成分的控制以及夹杂物的控制对于其最终性能的影响至关重要。

因此,本文旨在深入研究IF钢中成分及夹杂物的过程控制,为提高IF钢的质量和性能提供理论支持和实践指导。

本文将首先介绍IF钢的基本特性和应用领域,阐述研究IF钢中成分及夹杂物过程控制的必要性。

接着,将重点分析IF钢生产过程中成分控制的关键因素,包括碳、氮、氧等主要元素的含量控制,以及合金元素的添加和调整。

还将探讨夹杂物对IF钢性能的影响及其形成机制,提出有效的夹杂物控制策略。

在此基础上,本文将总结国内外在IF钢成分及夹杂物过程控制方面的研究成果和进展,以期为我国IF钢生产技术的进步提供借鉴和参考。

通过本文的研究,期望能够为IF钢的生产过程优化提供理论依据,为提升我国钢铁工业的整体竞争力做出贡献。

二、IF钢的成分控制IF钢(Interstitial-Free Steel)作为一种高级别的深冲用钢,其成分控制对于最终产品的质量和性能具有至关重要的影响。

成分控制不仅关乎钢的强度、韧性、耐腐蚀性,还直接影响到其深冲加工性能和表面质量。

因此,对IF钢的成分进行精确控制是提升产品质量、满足市场需求的关键。

在IF钢的生产过程中,碳(C)、氮(N)和硫(S)等元素是需要特别关注的。

碳元素是影响IF钢性能的主要因素之一,通过降低钢中的碳含量,可以有效提高钢的深冲性能和焊接性能。

氮元素同样对钢的强度、韧性和焊接性有显著影响,因此需要通过精确控制冶炼和精炼过程来降低钢中的氮含量。

硫元素虽然在一定程度上可以提高钢的切削加工性能,但过高的硫含量会导致钢的韧性降低,因此也需要对其进行严格控制。

IF钢发展及生产工艺研究

( S i c h u a n U n i v e r s i t y , C h e n g d u 6 1 0 0 0 0 ,C h i n a )

Ab s t r a c t :I n t h i s p a p e r ,t h e o r i g i n o f I F s t e e l a n d i t s p r o d u c t i o n a t h o me a n d a b r o a d a r e i n t r o d u c e d . I n c l u d i n g t h e e f e c t s o f c h e mi c a l c o mp o s i t i o n o f I F s t e e t o n s t e e l p e fo r r ma n c e ,I F s t e e l s me l t i n g p r o c e s s ,t h e me c h a n i c a l p r o p e r t i e s o f I F s t e e l , t h e ma i n s t r u c t u r e o f I F s t e e l s t uc r t u r e ,h i g h t e mp e r a t u e r h o t ol r l i n g eh r e a t i n g a n d l o w r e h e a t i n g t e mp e r a t u e r d i f f e r e n c e , c o l d r o l l i n g a n d c o n t i n u o u s a n n e li a n g f u na r c e a n n e li a n g f u na r c e ,c o l d r o l l i n g c o n t r o l p o i n t s . F i n ll a y,t h e f u t u r e d e v e l o p me n t g o ls a o f I F s t e e l a r e p u t f o r wa r d . Ke y Wo r d s :s o l i d s o l u t i o n; s e c o n d — p h a s e p a r t i c l e; p u r i f y i n g me t a l l u r g y

国外超低碳IF钢炼钢工艺及生产

现在,汽车工业的飞速发展带动了IF(InterstitialFreeSteel)钢的生产,世界上许多先进钢铁企业都非常重视IF钢的生产,安赛乐米塔尔、新日铁、JFE、蒂森克虏伯、美钢联、浦项等IF钢的年产量均在200万吨以上。

20世纪末,日本IF钢的年产量已超过1000万吨。

近年来,为适应汽车减重、降低材料消耗和节约燃油的需要,对汽车用钢板强度的要求越来越高。

超低碳IF钢是钢铁材料的高端产品,钢的化学成分、夹杂物含量以及每道工序必须严格控制。

1IF钢的化学成分为保证IF钢的性能,必须对钢的化学成分及夹杂物含量严格控制。

碳作为固溶于钢中的间隙原子,随着其含量的增加,钢的屈服限也升高,加大了变形抗力,影响成形性能,因此制作轿车外壳的IF钢含碳量越低越好。

钛和铌元素在IF钢中主要起固定碳、氮的作用。

因而IF钢必须具有超低碳(<=0.003%)、氮(<=0.003%)、微量的钛或铌合金化、夹杂物含量低等优点。

国外部分先进钢铁厂IF钢的化学成分见表1。

从表1看出,目前IF钢中的碳含量可以控制到0.0010%。

表1 国外部分钢铁厂IF钢的化学成分厂名 C Si Mn S P Al阿姆柯 0.02~0.005 0.007~0.025 0.25~0.5 0.008~0.02 0.001~0.01 0.003~0.012 N Ti Nb新日铁 0.001~0.006 0.009~0.02 0.10~0.20 0.002~0.013 0.003~0.015 0.02~0.05神户 0.002~0.006 0.010~0.020 0.10~0.20 0.002~0.013 0.005~0.015 0.02~0.070浦项 0.002~0.005 0.010~0.020 0.010~0.02 0.002~0.013 0.005~0.015 0.02~0.070宝钢 0.002~0.005 0.010~0.030 0.010~0.02 0.007~0.010 0.003~0.015 0.02~0.0700.001~0.004(N) 0.010~0.040(Ti) 0.004~0.010 (Nb)2IF钢的生产工艺流程IF钢生产流程的每一道工序都会影响最终产品的深冲性能。

IF钢的工艺性能及概述

IF钢的工艺性能及概述IF钢是一种低碳高铁磁合金钢,具有很高的电磁性能和良好的冷变形加工性能。

IF是Interstitial Free的缩写,意味着该钢中几乎没有间隙原子,因此其力学性能和电磁性能得到了显著的提升。

1.冷变形加工性能:IF钢具有出色的冷变形加工性能,可以通过冷轧、冷弯、冷锻等工艺进行加工,能够制成各种形状和规格的板材、管材和型材。

这是因为IF钢的晶界延迟软化能力较好,具有较高的延伸率和较低的屈服强度,且具有较高的塑性变形能力。

2.焊接性能:IF钢能够通过各种焊接方法进行焊接,包括电弧焊、激光焊、电阻焊、紧固焊等。

IF钢具有较低的碳含量和良好的气体溶解和扩散性能,因此焊接过程中较少产生气孔和裂纹,焊缝性能良好。

3.成形性能:IF钢具有较好的成形性能,能够在冷成型和热成型过程中保持较好的金属流动性和变形能力,从而能够制作出复杂形状的零部件和组件。

4.电磁性能:IF钢具有优异的电磁性能,包括高感应磁导率、低磁滞损耗和低涡流损耗。

这使得IF钢在制造电机、变压器、电感器和相关电子设备时具有重要的应用价值。

概述:IF钢是一种在冶金学和材料科学领域中具有重要地位的钢种,其独特的工艺性能使得它广泛应用于汽车制造、家电制造、电子设备制造、建筑和航空航天等领域。

IF钢具有低碳含量、良好的冷变形加工性能、优异的焊接性能和电磁性能等特点,适用于各种冷加工和热加工工艺。

其具有较高的塑性变形能力和较低的屈服强度,可以通过各种冷加工工艺制成各种形状和规格的板材、管材和型材。

同时,IF钢还具有较好的焊接性能,能够通过各种焊接方法稳定焊接而不产生明显的气孔和裂纹。

另外,IF钢具有优异的电磁性能,包括高感应磁导率、低磁滞损耗和低涡流损耗。

这使得IF钢可以广泛应用于制造电机、变压器、电感器和相关电子设备。

其良好的电导性和磁导性还有助于提高设备的效率和性能。

总之,IF钢是一种工艺性能优异的钢种,具有出色的冷变形加工性能、焊接性能和电磁性能。

IF钢的工艺性能及概述

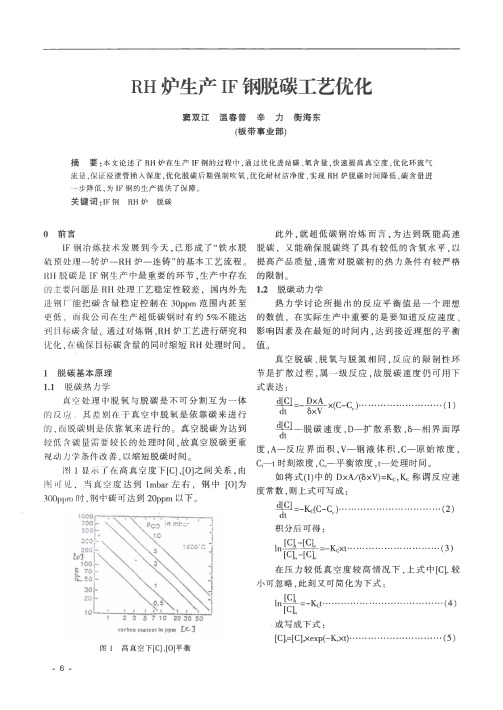

图1 Nb、Ti对IF钢奥氏体区进行的, 为了使 热带晶粒细化, 采用高的终轧压下率和终轧后 快速冷却。IF钢在奥氏体再结晶区热轧时, 其 道次变形量不能太小, 否则, 就会产生奥氏体 部分再结晶, 形成混晶组织, 对IF钢的深冲性 能不利。在奥氏体再结晶区热轧总变形量越 大, 则在轧制时发生的形变再结晶次数越多, 热轧后得到的铁素体晶粒就越均匀, 越有利于 得到等轴状的铁素体晶粒, 研究表明晶粒呈等 轴状时有利于IF 钢深冲性能的提高。

2.3.2 加热温度

IF钢的终轧方式有两种即奥氏体区轧制、铁素区轧制, 奥 氏区轧制是无论精轧还是粗轧, 轧制温度均在Ar3以上, 而铁 素体区轧制时粗轧温度在Ar3以上而精轧温度在A r3以下, 即 在铁素体区轧制。由于终轧温度的不同, 加热温度也有差别。 传统工艺多采用奥低体区轧制, 由于IF 钢中含有T i和Nb, Ti和 Nb对钢再结晶性能的影响如下图1所示。 由于钢中Ti和Nb存在致使IF钢的γ→α转变温度升高, 为 了使其充分奥氏体化, IF钢的出钢温度较普通钢高据某钢厂的 实际生产数据表明, IF钢的出钢温度一般较普碳钢高20℃左 右。由于铁素体轧制可以降低加热温度, 节约能源, 轧后产生 粗大的二相粒子和细小铁素体晶粒, 在随后的冷轧和退火处 理过程中产生分布均匀和强的再结晶织构等优点, 铁素体轧 制技术作为一项新技术而得到广泛的应用。CSP生产中由于 不存在γ→α → γ的转变, 所以可采用较低的加热温度和终轧 温度, 容易实现铁素体区轧制, 生产一些薄规格的IF钢。

3 IF钢的合金元素和性能特点 3.1 IF钢的合金元素的含量 C≦0.003;Si≦0.03;Mn:0.10~0.20; P≦0.006;S≦0.007; Al:0.02~0.05; Ti:0.04~0.08;O≦0.003;N≦0.004; Nb:0.06~0.25。

超低碳IF钢概述

超低碳IF钢概述IF钢,全称Interstitial-Free Steel,即无间隙原子钢,有时也称超低碳钢,具有极优异的深冲性能,现在伸长率和r值可达50%和2.0以上,在汽车工业上得到了广泛应用。

在IF钢中,由于C、N含量低,在加入一定量的钛(Ti)、铌(Nb)等强碳氮化合物形成元素,将超低碳钢中的碳、氮等间隙原子完全固定为碳氮化合物,从而得到的无间隙原子的洁净铁素体钢,即为超低碳无间隙原子钢(Interstitial Free Steel)。

[1]IF钢发展历史IF钢在1949年首次被研制成功,其基本原理是在钢中加入一定比例的Ti,使钢中固溶C和N的含量降到0.01%以下,使铁素体得到深层次的净化,从而得到良好的深冲性能。

但由于受到当时冶炼技术的限制,钢中原始的固溶C、N含量较高,所以需要加入的Ti含量也很高,达到了0.25-0.35%,Ti是一种价格非常昂贵的稀有合金元素,在当时更是如此,因而阻止了其当时的商业化进程。

直到1967-1970,由于真空脱气技术在冶金生产中的应用,大大减少了需要添加的Ti合金元素含量(大约为0.15%左右)才正式出现了商用的IF钢,几乎在同时,人们也发现了Nb具有和Ti几乎相同的作用,但还是受到价格因素的制约,其应用也只限于少量特殊的零件。

20世纪70年代在日本开始用连退线生产少量的IF钢,70年代末,IF钢成分大致为:0.005-0.01%C、0.003%N、0.15%Ti或Nb。

到20世纪80年代,冶炼技术进一步发展,采用改进的RH处理可经济的生产C≤0.002%的超低碳钢,RH处理时间也缩短到10-20min。

现代IF钢的成分大致为:C≤0.005%、N≤0.003%,Ti或Nb一般约0.05%。

到1994年全世界IF钢的产量超过了1000万吨。

归根到底,IF钢的迅速发展来自于市场需求的急剧增加和生产成本的降低。

IF钢国外研究进展汽车工业的飞速发展带动了IF钢(Interstitial Free Steel,无间隙原子钢)的生产。

炼钢短流程工艺国内外现状及发展趋势

炼钢短流程工艺国内外现状及发展趋势一、引言炼钢短流程工艺是一种高效、节能、环保的炼钢技术,近年来在钢铁行业得到了越来越广泛的应用。

本文将从国内外炼钢短流程工艺的现状和发展趋势两方面展开探讨,旨在全面了解炼钢短流程工艺在钢铁生产中的地位和未来发展的方向。

二、炼钢短流程工艺的定义炼钢短流程工艺,顾名思义,即指采用高效、快捷的生产流程,通过电弧炉、转炉等设备,将废钢、废铁等原料快速熔化,然后经过连铸、轧制等工艺,最终生产出优质的钢材。

相比传统的炼钢工艺,短流程工艺具有炼钢周期短、能耗低、环境友好等优点。

三、国内外炼钢短流程工艺的现状1. 国内炼钢短流程工艺的现状从国内炼钢短流程工艺的发展历程来看,经过不断的技术创新和装备升级,我国在炼钢短流程领域已取得了长足的进步。

目前,国内许多钢铁企业已经采用了炼钢短流程工艺,如宝钢、武钢等,他们在炼钢短流程工艺上的投入和研究也取得了一定的成果。

2. 国外炼钢短流程工艺的现状与国内相比,国外在炼钢短流程工艺领域的发展历史较长。

欧美等发达国家早在20世纪80年代就开始大力推广炼钢短流程工艺,目前已建立健全了一套成熟的炼钢短流程工艺体系。

日本、韩国等亚洲国家也在炼钢短流程工艺方面取得了一些重要的进展。

四、炼钢短流程工艺的发展趋势1. 技术创新是推动炼钢短流程工艺发展的关键随着科技的不断进步,炼钢短流程工艺也在不断进行技术创新。

新型的炼钢设备、智能化的生产管理系统等技术的应用,将进一步提高炼钢效率,降低成本,推动炼钢短流程工艺向更高效、更环保的方向发展。

2. 绿色炼钢是未来发展的主流趋势随着环保意识的增强和国际环保标准的不断提高,绿色炼钢必将成为未来炼钢工艺发展的主流趋势。

炼钢短流程工艺作为一种清洁生产技术,将在未来得到更广泛的应用,成为钢铁行业的主要发展方向。

五、结语炼钢短流程工艺作为一种新兴的炼钢技术,已经在国内外得到了广泛的关注和应用。

通过对国内外炼钢短流程工艺的现状和发展趋势的分析,我们可以清晰地看到炼钢短流程工艺在钢铁行业的重要地位以及未来发展的方向。

IF钢热轧生产工艺分析

IF钢热轧生产工艺分析2008-12-4潘竟忠1) 王艳东1) 刘照2)张继业1)陈伟震1)1)邯郸钢铁集团邯宝公司热轧厂2)河北工程大学机电学院摘要:本文主要对IF钢的热轧生产技术进行简要介绍。

邯钢新区的建设成投产,为提升邯钢整体装备水平,生产高级别、高附加值的产品提供了硬件保障,作为生产IF钢重要环节的热轧生产工艺,在整个生产中起着极其关键的作用,本文主要通过对IF钢的热轧生产技术介绍为邯钢及其它同类厂家生产IF钢提供参考。

1 前言IF钢,即无间隙原子钢,是Interstitial- freesteel的简称。

1949年IF钢首次研制成功,由于受到冶炼水平的限制,直到20世纪80年代商用IF钢才正式面世。

随着汽车轻量化的发展,生产超深冲高强度钢已经成为钢铁生产企业发展的目标,IF钢因其具有良好的塑性、高的各向异性(r)值、高的加工硬化指数(n)和无时效性等特点,而使其具有优异的深冲性能,从而作为第三代深冲钢板而广泛应用于汽车制造等行业。

2IF基本原理与化学成份IF钢的基本原理是在超低碳钢(C<0.005%)中添加Ti、Nb等元素,与钢中的C、N原子反应生成碳、氮化合物, 将钢中固溶C和N的含量降到0.01%以下,使铁素体得到深层次的净化、基体呈无间隙原子状态。

由于不含间隙原子致使晶间结合力显著下降,从而得到良好的深冲性能,保证了其成型性。

另外为了提高其强度,在钢中适量的添加P、Si、Mn等元素,进行固溶强化以提高强度。

其中P强化效果显著,但当P的含量较高时,有发生冷加工脆性的倾向,通常在加入P的同时加入适量的B,B将在晶界处快速偏析引起强化,同时抑制P的晶界偏析。

现代IF钢的成分大致为:C≤0.005%、N≤0.003%,T i或Nb一般约0.05%。

3IF生产工艺各个厂家由于工艺装备水平不同,生产的IF钢的用途与规格的不同,所采用的生产工艺也略有差别,一般的工艺流程为:铁水预处理→氧气转炉炼钢→真空脱碳→连铸→加热→热轧→控制冷却→卷取(原料) →酸洗→冷轧→退火。

安钢超低碳IF钢生产工艺实践

‘

2 . 主要 工序控制

I F 钢以其优 良的加工 、 成型性能广泛应用于汽车 、

( 1 ) 铁水脱硫预处理控制

家电制造、 金属包装等领域。为了 改善品种结构, 随着2

为了减轻转炉脱硫负担, 在铁水预处理工序, 除了

0 . 0 0 2 %, 扒净渣外, 还对原料铁 座R H 真空精炼炉的建成投产, 安钢开始探索超低碳钢 要求脱硫铁水硫含量≤ 水温度提出了要求, 根据实践表明, 当铁水温度≥1 3 0 0 ℃ 种的生产冶炼工艺。 更容易扒净渣。 由于I F 钢不仅要求极低的 碳含量, 而 且对杂质元素 时, 如硫、 氮等的 含量也要求严格, 同时对钢水洁净度要求很 ( 2 ) 转炉冶炼工序控制 高, 生产难度很大。经过调整工艺路线, 改进生产工艺, 可的情况下, I F 钢的碳、 磷、 硫、 氮含量分别可以达到

0 . 0 0 3 %、 0 . 0 1 %、 0 . 0 1 %和0 . 0 0 3 %以下 , 不更换浸入式水1 5

在超低碳钢冶炼过程中, 由 于精炼工序不能进行脱 此必须减少转炉人炉的硫含量。为此, 在转炉工序采用 优质冶金石灰、 低硫白云石等造渣料、 低硫废钢、 烧结矿 等冷却剂, 要求炉渣二元碱度> 1 3 . 5 , 同时增大渣量以提 高转炉脱磷、 脱硫率。通过这些措施使得转炉出钢硫含

调整。同时, 通过添加适量改质剂和铝屑对钢渣进行改

三、 l F 钢生产工艺优化

1 . 精炼工艺路线调整

为了保证工序的稳定顺行以及钢水质量, 采用了 L F — R H 精炼工艺路线。 L F — R H 的 组合精炼方式, 可以 利 用L F 精炼在升温、 去除夹杂物方面的强大功能,

及钢水纯净度, 要求终点碳含量小于等于0 . 0 5 %, 氧含 的问 题: 一是为了 保证R H 到 站温度, 需要转炉 终点 温度太 以 高( 大于等于1 7 0 0 ℃) , 对转炉操作和维护影响很大; 二是 量 5 0 0 ~ 6 0 0 p p m 。为了控制氮含量 , 复吹转炉除了全程吹

IF钢的研究

我国IF钢的研究与生产IF钢由于有良好的深冲性能,广泛用于汽车中的复杂冲压件、外覆盖板以及作为高成形镀锌钢板的基板。

从同样追求深冲性能的角度上说,现代意义上的IF钢是从20世纪60年代的第一代普通沸腾钢,80年代的第二代低碳铝镇静钢发展而来的。

90年代初期,随着宝钢等企业成功开发了IF钢,标志着我国具备了第三代超高冲压性能,高屈服强度IF钢的生产能力。

经过多年的努力,随着冶金技术的不断发展,目前我国主要的汽车用钢生产企业不仅掌握了所有级别的IF钢生产技术,还成功开发出在IF钢基础上发展起来的深冲热镀锌钢板,深冲高强度烘烤硬板,IF钢已成为我国汽车用钢板的主要品种之一。

1IF钢的主要特性1)与一般的深冲钢相比,IF钢的含碳量极低,使钢中难以出现渗碳体,保证了IF钢的基体为单一的铁素体。

铁素体有很好的塑性,从而保证了IF钢具有优良的深冲性能。

2)一般深冲钢的时效期为3个月,主要是这种钢中存在着碳、氮等间隙固溶原子,而IF钢的组织中存在着微量碳氮化合物,避免了间隙固溶原子,因此IF 钢没有时效性。

3) IF钢组织中的碳氮化合物是由加入微量的钛或同时加入微量的钛和铌而形成的,IF是微合金化超深冲钢。

深冲钢和加钛的IF钢钢成分对比。

2我国IF钢研究中涉及的主要领域调研所得:多年来,我国各生产企业及科研单位对IF钢的研究主要围绕织构形成机理,析出物的形态,强化机理以及化学成分设计、冶金工艺、轧制工艺和退火制度对深冲性能、机械性能等方面影响而展开的,归纳起来主要有以下几点:1)对IF钢冷轧板的表面缺陷进行了研究,其缺陷是由夹杂物引起的。

这些夹杂物是冶炼过程中间包覆盖渣与浸入式水口内堵塞物的结合物质,为了消除这些夹杂物,对IF钢的钢水进行二次精炼必不可少。

在其成分的设计研究中,发现稍微增加Mn、P、Si等元素的含量就可以保持其优良成形性的同时提高了它的机械性能,增加了强度。

试验结果,其r值可增至2.0,抗拉强度可达到400MPa。

高纯净IF钢冶金工艺开发分析

高纯净IF钢冶金工艺开发分析0.前言我国每年的钢铁消耗量正在逐年增加,钢铁产量也在逐年增加,位居世界先进行列,但是质量和品种结构等方面,与发达国家相比,还有相当大的差距。

提高钢材质量,改善品种结构已经成为当务之急,否则中国将很难迈入真正的钢铁强国的行列。

而IF钢较普通钢有很多优良的性能,广泛应用在汽车、家电等制造行业,也因此成为世界各国冶金界研究生产的重点。

社会经济和科学技术的发展使得市场用户对产品质量的要求越来越高,高质量的IF钢必须有较高的纯净度,这样才能提高性能和使用寿命。

1.高纯净IF钢冶金工艺技术现状分析IF钢的开发在经历了三个阶段的发展到今天后,钢中的碳、氮、硫的含量得到了大幅度的降低,并且开发出了加入钛、铌合金的技术,从而使IF钢的性能得到进一步优化,并且生产成本也在不断被控制。

已经形成了预处理(脱硫、脱硅、脱磷)→转炉冶炼(脱碳、脱磷)→炉外精炼(脱碳、脱气、去除杂质)→连铸的工艺流程。

当钢中的杂质降低到一定的水平后,钢材的各项性能也将发生质的变化,所以各项工艺技术都在围绕这个展开。

1.1氧的控制生产高纯净IF钢的重要技术就是对钢中全氧和夹杂物含量的控制,含量高的话钢材就容易发生脆性断裂,冲击性能将不足。

但是在钢去氧中由于控制炉或者其他条件的原因,都使得夹杂物较多,难以控制,同时钢水也容易被其他杂质例如空气等氧化。

实际生产中,为了去除钢中夹杂物和防止二次氧化物,主要通过在转炉出钢时对钢渣处理,在真空的条件下精炼,并且搅拌吹气,同时使用惰性气体进行保护浇铸,下渣要进行检测,中间包使用放涡流技术,智能控制钢包,同时在加热时控制温度稳定,浇铸速度也要控制在一定水平,不能太快。

1.2硫的控制硫以化合物的形式存在钢中,会使钢表面不稳定,容易产生裂纹。

所以在生产中要对钢进行脱硫,脱硫主要分为两个部分:首先是在炼钢前对铁水进行预处理脱硫,然后二次精炼脱硫。

铁水脱硫要在高温、高碱度、低氧化性的条件下进行。

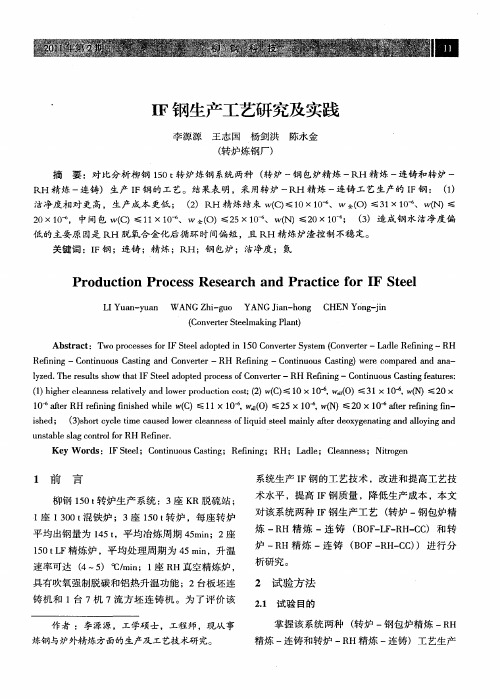

IF钢生产工艺研究及实践

2 试 验 方 法

21 试 验 目的 .

作 者 :李 源源 ,工学硕 士 ,工程师 ,现从 事

炼钢与炉外精炼方面的生产及工艺技 术研 究。

掌 握该 系统 两种 ( 炉 一钢 包 炉精 炼 一R 转 H 精炼 一连 铸 和转 炉 一RH精 炼 一连铸 )工 艺生产

■

I 现状 ,分 析两 种 工 艺存 在 的 问题 ,并 对 比 F钢

lz d. er s l h w h tI t e d p e r c s fCo e e y e Th e ut s o t a F S e la o t d p o e so nv r r—RH f ng—Co tn o sCa tn e t e : s t Re ni i n i u u s i gfaur s

析研究 。

10t F精 炼 炉 ,平均 处 理周 期 为 4 n 5 L 5mi,升温

速率 可达 ( 4~5  ̄/ n 座 R 真空精 炼炉 , ) C mi;1 H

具有 吹氧强 制脱碳 和 铝热 升温 功 能 ;2台板 坯连 铸 机 和 1 7机 7流方 坯 连铸 机 。为 了评 价 该 台

u s b es gc n r l o n t l l o to f r a a RH f e . Re n r i

Ke or : I t e ; Co t o sCa tn yW ds F S e l n i u si g; Re n n nu i f i g; RH ; L d e; Cla e s Ni o e al e nn s ; t gn r

IF钢简介解析

新工艺 热续 轧退 火 织 构 预 处 理 → 冷 轧 连 续 退 火 再 次 连 →

→

→

→

→ →

→ →

5 技术要点

【 炼钢 】 (铁水预处理一转炉冶炼一RH真空精炼一连铸)

1.超低碳;2.微合金化;3.钢制纯净

【 热轧 】 1.均匀细小的铁素体晶粒; 2.粗大稀疏的第二相粒子; 【 冷轧 】 尽可能大的冷轧压下率 【 退火 】 1.再结晶晶粒均匀粗大; 2.发展再结晶织构;

IF钢简介

报告人:雷宁宁

1 概述

【 定义 】 采用钛、铌等强碳氮化合物形成元素,将超低碳钢中的碳、氮等间 隙原子完全固定为碳氮化合物,从而得到的无间隙原子的洁净铁素体钢, 即为超低碳无间隙原子钢(InterstitialFreeSteel),简称为IF钢。 【 成分 】

成分 Wc WSi WMn Wp Ws WTi WNb 日本新日铁公司 ≤0.0025 ≤0.03 0.20~0.30 0.015~0.025 0.012~0.022 0.035~0.060 — 美国Armco公司 0.002~0.005 0.007~0.025 0.25~0.50 0.001~0.010 0.008~0.020 0.080~0.310 0.060~0.250 韩国浦项钢铁公司 0.002~0.005 0.010~0.020 0.10~0.20 0.005~0.015 0.002~0.013 0.010~0.060 0.005~0.015 中国宝钢集团公司 0.002~0.005 0.010~0.030 0.10~0.20 0.003~0.015 0.007~0.010 0.020~0.040 0.004~0.010

WN

WAl

≤0.0030

—

IF钢物理冶金原理与关键工艺技术1

9) 焊接性能:

焊接性能:薄钢板适应焊接的能力。薄钢板的焊接性能取 决于它所含元素的种类及其含量。其中,碳当量的影响很 大,可作为判别焊接性能的主要标志。薄钢板的含碳量越 小且钢质越纯净,焊接性能越好。此外,焊接性能也与薄 钢板厚度、强度和焊接方法有关。板厚越小,焊接性能越 差,只能采用点焊方法;强度提高,焊接条件的范围变窄。

➢屈服强度低、屈强比低 ➢塑性好 ➢深冲性(成型性)好 ➢无时效性

软钢 YS HSS YS UHSS YS

< 210 MPa 210-550 MPa > 550 MPa

软钢

TS

HSS

TS

UHSS TS

< 270 MPa 270-700 MPa > 700 MPa

第一代AHSS: 已经应用,不断完善 第二代AHSS: TWIP钢具备应有条件 第三代AHSS: 正在开发

形成MnS,Nb的最少加入量为:

Nb(%)≥7.75C(%)

• 特点:

Nbexcess= Nbtotal-7.75C

(1)力学性能的平面各向异性(Δr, Δδ)小;

(2)镀层抗粉化能力好;

(3)r值及δ值不及Ti-IF钢好,且再结晶温度明显高于Ti-IF钢,力学

性能对生产工艺参数的变化比较敏感,采用高温卷取会带来板卷头尾性

n 值是评价薄钢板冲压成形性能的重要参数。n 值越高, 薄钢板的冲压成形性能越好,特别是拉胀性能。n 值大小

主要取决于钢质的纯净度和铁素体组织晶粒尺寸,提高钢 质的纯净度和适当增大铁素体组织晶粒尺寸都可使 值增 加。

8) 冲压成形性能

冲压成形性能:薄钢板适应冲压成形过程的能力,即指薄钢板 在冲压成形过程中抵抗失效(如断裂、瓢曲、起皱、形状扭曲等)的 能力。也可理解为薄钢板在冲压成形过程中发生破坏前可得到的最 大变形程度。 具有极佳冲压成形性能的薄钢板应表现为: ①具有均匀分布应变; ②承受平面内压缩应力而无起皱; ③可达到较高的应变而无颈缩和断裂; ④承受平面内剪切应力而无断裂; ⑤变形的零件由凹模出来后保持形状不变; ⑥保持表面光洁且无损伤。

RH炉生产IF钢脱碳工艺优化

一

,

实现

RH

炉 脱碳 时间 降 低 碳 含景 进

,

步 降低 为

, :

I

F

钢 的 生产提供了 保障

RH

。

关键词

丨

F

钢

炉

脱碳

0

前 言 此 外 就 超 低 碳 钢 冶 炼 而 言

,

,

为达到既 能高速

,

1

F

钢 冶炼技术发 展 到 今天

一

,

已 形成了

“

铁 水脱

。

脱碳

,

又 能 确 保脱 碳 终 了 具有 较 低 的 含 氧 水 平

\\ \V\ 在 压 力 较 低 真 空 度 较 高 情 况 下 \ \ \\\ 小 可 忽 略 此 刻 又 可 简 化 为 下 式 V\XN命 , 了 lY 或 写 成 下 式

,

,

上式中

[

C

]

,

较

,

:

]

!

?

」

J

<

—

卜」

、

?

、

⑷

t

?

[

L

1

20

ppm

以下

-

1=

-

帛 常 数 则 上 式 可 写成

K

(

:

(

C

-

C

C0 0

f

Байду номын сангаас

-

,

S

?

〇〇

P

\\ \^

x

—

r

^

r

IF钢

第一节IF钢简介fficeffice" />无间隙原子钢(interstitial-free steel),是一种借助于高新的冶炼技术和加工工艺而生产出来的80年代的新型深冲薄板钢。

由于在铁素体中几乎没有固溶的自由碳、氮之类的间隙原子存在,因而具有极为优良的冲压成型性能,故称为IF超深冲薄板钢。

IF钢是在超低碳钢中加入适量的钛或铌,使钢中的碳、氮间隙原子完全被固定成碳、氮化物,钢中没有间隙原子存在而称之。

IF钢具有高的塑性应变比(F值高)和应变硬化指数(n值高),故其成形性好,无时效,无屈服平台,是近期新开发的具有极优深冲性能的批三代冲压用钢,特别适用于形状复杂,表面质量要求特别严格的冲压件。

第二节、攀钢IF钢开发一、国内外生产及使用情况IF钢的发展与冶金装备和工艺的进步密不可分,其发展经历了几个时期。

COMSTOCK等人在1949年提出了IF钢的概念,但当时低碳钢中一般含0.05%C、0.003%N,那么按Ti〉4(C+N)计算,固定C、N所需的Ti量约为0.25-0.35%,由于Ti价格较贵,当时工业生产是不现实的。

60年代后期,真空脱气技术应用于冶金工业,钢中的碳含量降至0.01%以下,使生产商品IF钢成为可能,但当时采用的是罩式退火工艺,IF与铝镇静钢相比,虽然性能好,但成本仍然很高,所以仅用于少量特殊难冲压件(即无法用铝镇静钢生产的零件)。

70年代,世界上出现了连续退火机组,用铝镇静钢在连续退火线上是无法生产出与罩式退火相媲美的深冲板,需要开发与连续退火相适应的钢种(即IF钢)。

此外,IF钢使得在连续热镀锌线上生产出具有良好成型性的镀锌板成为可能,所以IF钢的产量明显增加。

自80年代以来,冶金生产技术进一步得到发展,采用底吹转炉和改进的RH真空处理可以经济地生产出C ≤20ppm的超低碳钢,连铸保护浇铸可以有效控制增碳、增氮,防止二次氧化。

此外,汽车工业对深冲性的要求也越来越高,IF钢得到迅猛发展。

IF钢热轧生产工艺

2.IF钢生产工艺

• 铁水预处理 加热 热轧 氧气转炉炼钢 真空脱碳 连铸 冷却 卷取(原料) 酸洗 冷轧 退火

1.热轧 温度

2.冷却 细化晶粒 3.退火 连续退火 罩式退火

表一:罩式退火和连续退火的工艺参数比较【2】

工艺参数

罩式退火

Байду номын сангаас

连续退火

加热温度/K· h-1

20~200 650~750

约500 750~900 1~5min

3.IF钢的发展方向

1.以减重节能为目标的高强度钢板系列; 2.以提高成形性能为目标的深冲钢板系列;

3.以提高防腐蚀能力为目标的镀层钢板系列。

参考文献:

【1】.张 毅,邬君飞,缪乐德.钢中非金属夹杂物的分析研究进 展.宝钢技术,2008,2:36-37。 【2】.李伟东,孙群,林洋.IF钢氮含量控制研究.钢铁,2010, 45(7):28-32。 【3】.马衍伟 王先进 孔冰玉. 宝钢IF钢的生产工艺与改进建议 .北 京科技大学。 【4】.包燕平,冯捷.钢铁冶金学教程.北京:冶金工业出版 社.1999。 【5】. Takechi H. The development of interstitial-free steel in Japan.ISIJ International,1994,34(1):1-4.

(2).相较于IF钢,另一种钢材——超级刚具有的特点:超级钢是 在压轧时把压力增加到通常的5倍,并且提高冷却速度和严格 控制温度的条件下开发成功的。其晶粒直径仅有1微米,为一 般钢铁的1/10~1/20,因此组织细密,强度高,韧性也大,而 且即使不添加镍、铜等元素也能够保持很高的强度。并进一步 改进传统钢铁材料的一些不足,减少材料消耗,降低能耗而研 制的新材料 ,其主要目的在于解决传统钢铁材料在强度、寿 命上的不足.同传统钢铁材料相比,超级钢具有高性能、低成 本的特点。中国是目前世界上唯一实现超级钢的工业化生产的 国家,其它国家的超级钢尚未走出实验室。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

综 述国内外超低碳I F钢炼钢工艺分析潘秀兰,王艳红,梁慧智,冯士超(鞍钢股份有限公司技术中心,辽宁鞍山114009)摘要:介绍了国内外部分先进钢铁厂超低碳I F钢的化学成分及日本新日铁、JFE、德国蒂森克虏伯、美国内陆、我国宝钢和鞍钢I F钢的生产应用情况。

分析了I F钢的铁水预处理、转炉冶炼、真空精炼和连铸工序的关键技术,提出了超低碳I F钢冶炼过程中必须严格控制化学成分、夹杂物含量及每道工序等。

关键词:超低碳钢;I F钢;炼钢工艺;化学成分中图分类号:TF761 文献标识码:A 文章编号:1006-4613(2009)01-0006-04 Analysis of Steel m aking Technol ogy for Extra-Low Carbon I F Steel at Home and Abr oadPan X i ul an,W ang Yanhong,L i a ng Hu i zh i,Feng Sh i chao(Technol ogy Center of Angang Steel Co.,L td.,Anshan114009,L iaoning,China)Abstract:The che m ical compositi ons of extra-l ow carbon I F steel of s ome advanced steel fac2 t ories at home and abr oad are intr oduced,the p r oducti on and app licati on conditi ons of I F steel at N i p2pon Steel and JFE in Japan,Thyssenkrupp Steel in Ger many,I nland Steel in America,Bao Steel andAngang Steel in China are als o intr oduced.The key technol ogies f or I F steel in the p r ocesses of hotmetal p retreat m ent,converter steel m aking,vacuu m refining and continuous casting are analyzed.Itis pointed out that the che m ical compositi ons,inclusi ons content and each p r ocess must be contr olledstrictly during extra-l ow carbon I F steel s melting.Key words:extra-l ow carbon steel;I F steel;steel m aking p r ocess;che m ical compositi on 汽车工业的飞速发展带动了I F(I nterstitial Free Steel)钢的生产。

世界许多先进钢铁企业都非常重视I F钢的生产,安赛乐米塔尔、新日铁、JFE、蒂森克虏伯、美钢联、浦项和我国宝钢等I F 钢年产量均在200万t以上。

20世纪末,日本I F 钢年产量已超过1000万t,并呈逐年上升趋势。

近年来,为适应汽车减重、降低材料消耗和节约燃油的需要,对汽车用钢板强度的要求越来越高。

超低碳I F钢是钢铁材料的高端产品,钢的化学成分、夹杂物含量以及每道工序必须严格控制。

国内外一些钢厂积累了很多I F钢生产的先进经 潘秀兰,教授级高工,1982年毕业于鞍山钢铁学院,现工作于鞍钢股份有限公司技术中心。

验,值得我国I F钢生产与研究人员借鉴。

1 I F钢的化学成分为保证I F钢的性能,必须对钢的化学成分及夹杂物含量严格控制。

碳作为固溶于钢中的间隙原子,随着其含量的增加,钢的屈服极限也升高,加大了变形抗力,影响成形性能,因此制作轿车外壳的I F钢含碳量越低越好。

钛和铌元素在I F钢中主要起固定碳、氮的作用。

因而I F钢必须具有超低碳(≤0.003%)、氮(≤0.003%)、微量的钛或铌合金化、夹杂物含量低等特点,国内外部分先进钢铁厂I F钢的化学成分见表1[1]。

从表1看出,目前I F钢中的碳含量可以控制到0.0010%。

表1 国内外部分钢铁厂I F钢的化学成分%厂名C Si M n S P A l N Ti Nb阿姆柯0.002~0.0050.007~0.0250.25~0.500.008~0.0200.001~0.0100.003~0.0120.004~0.0050.080~0.3100.060~0.250新日铁0.001~0.0060.009~0.0200.10~0.200.002~0.0130.003~0.0150.020~0.0500.001~0.0060.004~0.0600.004~0.039神户0.002~0.0060.010~0.0200.10~0.200.002~0.0130.005~0.0150.020~0.0700.001~0.0040.010~0.0600.005~0.015浦项0.002~0.0050.010~0.0200.10~0.200.002~0.0130.005~0.0150.020~0.0700.001~0.0040.010~0.0600.005~0.015宝钢0.002~0.0050.010~0.0300.10~0.200.007~0.0100.003~0.0150.020~0.0700.001~0.0040.020~0.0400.004~0.0102 I F钢的生产工艺流程I F钢生产流程的每一道工序都会影响最终产品的深冲性能。

国内外先进钢厂I F钢的生产工艺流程一般为[2]:铁水预处理→转炉冶炼→真空精炼→连铸→热轧→冷轧→退火→平整。

该流程的前4道工序尤为重要。

2.1 铁水预处理生产优质I F钢必须进行铁水脱硫预处理,以减少转炉炼钢渣量,进而减少出钢下渣量,降低转炉终点钢液和炉渣的氧化性,提高转炉终点炉渣的碱度。

喷吹金属镁和活性石灰或使用复合脱硫剂,可将铁水硫含量脱至0.001%以下。

2.2 转炉冶炼国内外研究成果表明,转炉冶炼I F钢采用高铁水比,入炉铁水的硫含量低于0.003%,采用高纯度氧气,炉内保持正压;转炉冶炼后期,增大底部惰性气体流量,加强熔池搅拌,采用低枪位操作;保持吹炼终点钢液中合适的氧含量;提高吹炼终点钢液碳含量和温度的双命中率;采用出钢挡渣技术;出钢过程中不脱氧,只进行锰合金化处理;多数钢厂使用钢包顶渣改质,降低钢包顶渣氧化性;降氮主要在转炉炼钢工序,真空处理工序不降氮(密封效果不好反而会增氮)。

2.3 真空精炼RH真空精炼是生产超低碳I F钢的关键工序,该工序的任务是降碳、提高钢水的洁净度、控制夹杂物的形态以及微合金化和成分微调。

国内外研究表明,I F钢的真空精炼工序应严格控制真空精炼之前钢液中的碳含量、氧含量和温度;根据碳含量、氧含量确定采用强制脱碳还是自然脱碳;真空脱碳后期,增大驱动气体流量,增加反应界面。

减少真空槽冷钢,采用海绵钛替代钛铁合金;精炼过程采用动态控制模型和炉气在线分析。

2.4 连铸I F钢连铸生产工序应保证钢包滑动水口自动开启,钢包下渣自动检测,钢包与长水口之间密封良好,采用浸入式水口,中间包使用前用氩气清扫,优化中间包钢液流场,采用结构合理、大容量中间包;保证连铸中间包内钢水液面相对稳定,且在临界高度之上;中间包采用低碳碱性包衬和覆盖剂,结晶器使用低碳高粘度保护渣;结晶器液面自动控制,确保液面波动小于±3mm。

3 生产应用情况分析3.1 日本新日铁新日铁的I F钢生产水平世界领先,为了适应安全和轻量化的要求,开发了抗拉强度级别340~1270MPa的各类冷轧及镀锌高强度汽车板,新日铁君津制铁所用KR法脱硫(S≤0.002%), LD-ORP法冶炼I F钢。

脱磷转炉弱供氧,大渣量,碱度为2.5~3.0,温度为1320~1350℃,纯脱磷时间约为9~10m in,冶炼周期约20m in,废钢比通常为9%,将脱磷后钢水(P≤0.020%)兑入脱碳转炉,总收得率>92%。

脱碳转炉强供氧,少渣量,冶炼周期为28~30m in,脱碳转炉不加废钢。

日本新日铁公司I F钢的炼钢生产工艺及其控制措施见表2。

从表2看出,新日铁对I F 钢的每道工序都有预定目标,并采取相应的控制措施。

3.2 日本JFEJFE生产超深冲I F钢铁水100%三脱预处理,采用复吹转炉炼钢,增大吹炼后期底吹气体流量,加强熔池搅拌,将终点碳含量控制在0. 03%~0.04%,提高终点命中率,减少补吹率。

出钢后,立即向钢包内加入由CaCO3和金属铝组成的炉渣改性剂,其中金属铝比率为30%~50%;将渣中TFe降低到2%~4%。

表2 新日铁公司I F钢生产工艺及其控制措施工序预定目标控制措施铁水预处理铁水包减少转炉渣量和降低终点炉渣的氧化性采用铁水包内喷粉脱磷转炉冶炼 吹炼降低转炉出钢钢水中碳含量转炉冶炼终点钢液中碳含量控制出钢减少转炉的下渣量采用挡渣器和挡渣球进行挡渣出钢RH真空精炼RH减少钢液中A l2O3夹杂物生成量脱氧之前钢液中氧含量的控制促使钢液中A l2O3夹杂物上浮钢包内钢液循环时间的控制钢包降低钢包渣的氧化性采用顶渣改质防止耐火材料污染采用非氧化性耐火材料连铸 钢包减少钢包的下渣量采用钢包下渣监测防止钢液二次氧化采用浸入式长水口中间包防止钢液二次氧化采用中间包密封防止中间包覆盖剂污染钢液采用低碳、低Si O2系列中间包覆盖剂防止中间包覆盖剂的卷入优化中间包结构促进钢液中夹杂物上浮采用H型中间包稳定钢液温度采用等离子或感应加热浸入式水口防止夹杂物的卷入控制水口吹氩的流量和压力优化水口形状和结构防止水口堵塞水口采用Mg-C,内涂Zr质耐火材料结晶器防止结晶器保护渣卷入采用高粘度结晶器保护渣控制结晶器内液面波动防止连铸坯表层夹杂物富集控制结晶器振动采用电磁搅拌防止连铸坯上1/4处夹杂物富集采用立弯式连铸坯3.3 德国蒂森克虏伯德国蒂森克虏伯公司I F钢冶炼流程为:铁水脱硫→转炉炼钢→吹氩→RH精炼→连铸。

先在复吹转炉中将碳脱至0.03%,然后在RH中脱至0.02%;转炉工序控制氮含量;RH工序加入铝和钛。

3.4 美国内陆安赛乐米塔尔旗下的美国内陆公司采用复吹转炉冶炼I F钢,RH-OB工艺脱碳,先吹氧强制脱碳不到8m in,将碳含量降到0.008%,然后自然脱碳4m in,将碳含量降到0.002%。