simense840D热误差补偿

Sinumerik840D的误差补偿技术

y哪

: S n i u me r  ̄8 4 0 D; b a c k l a s h c o mp e n s a t i o n ; l e a d s c r e w p h c o mp en s a t on i ;s a g c o mp en s a t o i n

Er r o r Co mp e n s a t i o n Te c h n o l o g y o f S i n mn e r i k 8 4

( S c h o o l o f Me c h a n i c a l a n dE l e c t r i c a l E n g i n e e r i n g , C an h gZ h o uC o l l e g e o f I n f o r ma t i o nT e c h n o l o g y , C an h  ̄ o u 2 1 3 1 4, 6 C h n i a )

C N C s st y e m. T h i s ap p er i s r e f e r e n c e f o r e x t e n d i n g e r r r o c o r r f  ̄ e ma t i o nt e c no h o l g i e s a d n i m p r o v i n g t h e ma c l l i 啦 a c c u r a c y o f t h e

S i n u me r i k 8 4 0 D 的 误 差 补 偿 技 术

唐 静 朱 俊

( 常州信息 职业技术 学院机电工程学 院 江苏 常州 2 1 3 1 6 4 )

摘

要: 利用数控 系统 的误差 补偿 技术可以在成本投入不大 的情况 下提高机床的加工精度 。西 门子 S i n u me r  ̄8 4 0 D数控 系统 提供 了多种误差补偿功能 , 用来弥补 因机床 的机械 部件 制造 、 装配 工艺和 环境变 化等 因素引起 的误 差。通过 说明多 种误差产生 的原 因 , 阐述 S i n u m e r  ̄8 4 0 D数 控系统 中反 向间隙 、 螺距误差 和垂度 误差 的补偿 原理 和补偿方 法 , 这对推

西门子840D的前馈控制功能介绍

西门子840D的前馈控制功能介绍在通常的反馈控制系统中,一般由扰动信号对系统发生不良作用后,然后才能通过反馈来产生抑制扰动的控制作用,因而产生控制滞后的不良后果。

为了克服这种滞后的不良控制,在系统接受干扰信号以后,还没有产生后果之前插入一个前馈控制作用,使其刚好在干扰点上完全抵消干扰对控制变量的影响, 大大改善控制系统的性能,这叫前馈控制又称顺馈控制。

在西门子840D数控系统中,有一种跟随误差补偿功能(Fllowing error compensation)又叫前馈控制(Feedforward control),尤其在轴进给如圆弧、拐角等加速度发生变化的地方,来消除不理想的轮廓偏差,改善加工质量。

(注:SINUMERIK 840Di 和SIMODRIVE 611U drive.没有该功能)前馈控制可通过高级语言编程调用:FFWON 前馈控制功能打开;FFWOF 前馈控制功能关闭;在轴通道参数MD 20150: GCODE_RESET_V ALUES(G代码初始化)中设置复位生效功能,在轴参数MD 32630: FFW_ACTIV A TION_MODE设置各轴该功能打开还是关闭。

使用前馈控制功能时,编程人员一定要配合使用该命令,以防止易外发生。

使用条件:1、机床刚性良好;2、动态响应良好;3、在位置和速度参考信号中没有突变;在使用前馈控制功能之前,各轴的位置环、速度环和电流环需经过优化。

在第一次使用之前需将MD 32620:FFW_MODE正确设置:MD 32620:FFW_MODE=0(前馈控制功能取消);MD 32620:FFW_MODE=1(前馈控制功能选择);在使用前馈控制的情况下,速度参考信号直接加入到速度控制器上,这个附加参考信号经过近似为1加权因子处理(标准)。

为了获得良好的前馈效果,等效时间常数必须准确的设置在机床数据中。

MD 32610:VELO_FFW_WEIGHT(前馈控制因子)一般近似为1;MD 32810:EQUIV_SPEEDCTRL_TIME(等效时间常数)可通过测量单位阶跃响应对电流环的作用获得;参数调整:当该命令使用时,让进给轴以恒速运动,这时观察“诊断”页面下“服务显示”菜单中“Control deviation”:若Control deviation=0 则前馈控制功能调整正确;若Control deviation为正值,则前馈控制因子或等效时间常数太小;若Control deviation为负值,则前馈控制因子或等效时间常数太大;。

西门子840D数控系统螺距误差补偿知识

西门子840D数控系统螺距误差补偿西门子840D数控系统不同于以前曾广泛应用的810T/M和840C等老数控系统,它并没有提供专门的双向螺距误差补偿功能,通过对840D系统中的下垂补偿功能的分析研究,找到了一种方法,成功的解决了进行双向螺距误差补偿的问题。

关键词:数控系统下垂补偿功能双向螺距误差补偿由于机床丝杠在制造、安装和调整等方面的误差,以及磨损等原因,造成机械正反向传动误差的不一致,导致零件加工精度误差不稳定。

因此也必须定期对机床坐标精度进行补偿,必要时要做双向坐标补偿,以达到坐标正反向运动误差的一致性。

一、西门子840D数控系统的补偿功能西门子840D数控系统提供了多种补偿功能,供机床精度调整时选用。

这些功能有:1、温度补偿。

2、反向间隙补偿。

3、插补补偿,分为:(1) 螺距误差和测量系统误差补偿。

(2)下垂补偿(横梁下垂和工作台倾斜的多维交叉误差补偿)。

4、动态前馈控制(又称跟随误差补偿)。

包括:速度前馈控制和扭矩前馈控制。

5、象限误差补偿(又称摩擦力补偿)。

分为:常规(静态) 象限误差补偿和神经网络(动态)象限误差补偿。

6、漂移补偿。

7、电子重量平衡补偿。

在西门子840D功能说明样本和资料中所列的众多补偿功能中,都没有指出该系统具有双向螺距误差补偿功能。

但是在下垂补偿功能描述中却指出,下垂补偿功能具有方向性。

这样,如果下垂误差补偿功能,在基准轴和补偿轴定义为同一根轴时,就可能对该轴进行双向丝杠螺距误差补偿,由此提供了一个双向螺距误差补偿的依据。

二、840D下垂补偿功能的原理1、下垂误差产生的原因:由于镗铣头的重量或镗杆自身的重量,造成相关轴的位置相对于移动部件产生倾斜,也就是说,一个轴(基准轴)由于自身的重量造成下垂,相对于另一个轴(补偿轴)的绝对位置产生了变化。

2、840D下垂补偿功能参数的分析:西门子840D数控系统的补偿功能,其补偿数据不是用机床数据描述,而是以参数变量,通过零件程序形式或通用启动文件(_INI文件) 形式来表达。

840D螺距补偿步骤

1.螺距补偿→Service→Manage Date→NC-active –date→Meas.-system-error-comp.→选择将要补偿的轴。

→Copy→光标到LIECHTI→Insert→打开补偿表→输入补偿值如X轴的补偿:CHANDATA(1)$AA_ENC_COMP[1,0,AX1]=0$AA_ENC_COMP[1,1,AX1]=-0.00 $AA_ENC_COMP[1,2,AX1]=-0.001 $AA_ENC_COMP[1,3,AX1]=-0.003 $AA_ENC_COMP[1,4,AX1]=-0.004 $AA_ENC_COMP[1,5,AX1]=-0.007 $AA_ENC_COMP[1,6,AX1]=-0.009 $AA_ENC_COMP[1,7,AX1]=-0.011 $AA_ENC_COMP[1,8,AX1]=-0.012 $AA_ENC_COMP[1,9,AX1]=-0.014 $AA_ENC_COMP[1,10,AX1]=-0.017 $AA_ENC_COMP[1,11,AX1]=-0.016 $AA_ENC_COMP[1,12,AX1]=-0.018 $AA_ENC_COMP[1,13,AX1]=-0.019 $AA_ENC_COMP[1,14,AX1]=-0.023 $AA_ENC_COMP[1,15,AX1]=-0.026 $AA_ENC_COMP[1,16,AX1]=-0.028 $AA_ENC_COMP[1,17,AX1]=-0.029 $AA_ENC_COMP[1,18,AX1]=-0.029 $AA_ENC_COMP[1,19,AX1]=-0.032 $AA_ENC_COMP[1,20,AX1]=-0.034 $AA_ENC_COMP[1,21,AX1]=-0.037 $AA_ENC_COMP[1,22,AX1]=-0.037 $AA_ENC_COMP[1,23,AX1]=-0.039 $AA_ENC_COMP[1,24,AX1]=-0.042 $AA_ENC_COMP[1,25,AX1]=-0.046 $AA_ENC_COMP[1,26,AX1]=-0.049 .$AA_ENC_COMP_STEP[1,AX1]=56 $AA_ENC_COMP_MIN[1,AX1]=-171 $AA_ENC_COMP_MAX[1,AX1]=1285$AA_ENC_COMP_IS_MODULO[1,AX1]=0M1→保存并关闭此文档→Drive OFF→选择此补偿文件→Load HD→NC→看到显示屏底部出现:Job is ready 即完成→NCK-Reset→Start up→Machine Date→Axis MD→选择将要被补偿的轴。

西门子840D数控系统螺距误差及补偿

(2)机床热变形误差。机床在运行过程中各传动部件和润 滑液压管路系统会导致机床产生热变形误差;另外机床的设 计、液压元件安装位置和环境温度同样会导致机床产生热变形 误差。针对此类误差大多会采用风冷、油冷等设备降低和控制 液压系统温度来减少误差。

(4)其他误差源。如伺服系统的跟随误差、数控系统插补 计算误差、位置测量系统的测量误差等。这些误差需要对数控 系统进行不断升级,利用数控系统的误差补偿功能来控制和 减小误差。

在设计和制造时消除和减少可能的误差源、更好的利用周 边辅助设备控制环境温度等方法在技术上实现起来难度较大, 需要的从研发到成熟的时间较长,而且需要付出的经济代价也 很高昂。而对已有的机床误差,可以利用数控系统的补偿功能 进行补偿,提高机床精度。常用的补偿功能有:丝杠螺距误差补 偿、反向间隙补偿、垂度补偿等等。

輨 輰 设备管理与维修 2019 翼4(下)

也节省了时间,可以减小或部分消除螺距误差,使坐标轴的实际

位移更加接近指令值,提高机床加工精度,满足生产需求。

3 设备故障维修案例

对数控机床误差补偿前,需要进行误差测量。应使用高精度

的测量仪器(如激光干涉仪和球杆仪等)来保证测量数据的准确

性。误差测量前须将机床各零部件的间隙调整到最小,各项几何

(3)加工工件时的误差。主要由于工件材料质地不匀、断续 切屑或刀具磨损等导致加工时负载的变化所引起的误差。可以 通过使用高质量的切削刀具和优化加工工艺来改善。

机械磨损造成误差。机床长期使用过程中,导轨、丝杠、联 接轴承等部件的磨损导致机床几何精度下降,误差扩大。针对 此类误差,设备应进行科学合理的定保小修和对易损件进行定 期点检就尤为重要。严格按规程进行设备保养,能在一定程度 上来降低因机械磨损导致的误差。

基于西门子840D数控系统的三轴加工中心几何误差补偿技术分析

基于西门子840D数控系统的三轴加工中心几何误差补偿技术分析摘要:改革开放以来,随着我国社会主义市场经济的不断发展和科学技术的不断进步,数控机床误差补偿技术在提高机床加工精度以及提升产业经济效益和社会效益等方面发挥了重要作用,因此被广泛地应用于日常的工业生产过程中,以期在降低企业产品生产误差的基础上,为企业的进一步发展奠定良好基础。

鉴于此,本文主要基于西门子840D数控系统的三轴加工中心几何误差补偿技术,科学分析数控机床误差源的同时,加快对几何误差补偿技术的研究,旨在提升企业的核心竞争力,确保其在愈演愈烈的市场环境中长期稳定地发展。

关键词:数控机床;西门子840D系统;三轴加工中心;几何误差;补偿技术1、现阶段影响数控机床误差的因素分析自一九五二年数控机床在美国麻省理工学院诞生以来,以其自动化程度高、灵活性好、精度高等优点在现代制造领域得到了广泛应用、迅速发展和普及,尤其是在近年来当下愈演愈烈的社会主义市场竞争中,数控机床成为了制造业向高精度、多品种、小批量、低成本方向发展的必然选择,更是提高企业和国家核心竞争力的关键技术,但不可否认的是,在企业产业产品的生产过程中,由于受到外界以及机械设备自身的影响,误差问题屡见不鲜,影响企业加工精度的同时,对企业的发展也造成了极为不利的影响。

因此在企业发展过程中,为有效地提高机床精度,相关工作人员一方面是通过设计和制造的途径消除或减少课程的误差源,这种精度提升方式也被称之为误差防止法,而另一方面则是通过人为地制造出一种新的误差去抵消当前成为问题的原始误差,以达到降低原有误差、提高机床精度的目的,这种精度提升方式也被称之为误差补偿法,两种方式相比,前者采取的是“软技术”,而后者采取的是“硬技术”,因此在实现方式和实现效益等方面,误差防止法不仅具有较强的可操作性、可行性,同时在经济效益方面也具有显著优势,拥有着更加广阔的应用前景。

根据相关数据调查显示,影响数控机床加工精度的误差源分类不同,所选用的补偿技术也不尽相同,一般来说,在进行数控系统的加工过程中,企业工作人员一般会将误差源分为如下几类,即:1.1按来源分类按照来源进行分类,可知影响数控机床加工精度的误差源分为了控制误差、检测误差、随机误差、力误差、热误差以及几何误差六大类,其中,所谓的控制误差主要指的是由机床控制系统性能差异所造成的误差,以此类推检测误差和随机误差分别指的是由机床检测系统性能以及外部环境等不可预见因素干扰而造成的误差,力误差和热误差分别指的是由机床自身部件受力变形、由机床内部热源和外部热源扰动而引起自身不同部位热变形所造成的机床误差,而作为最常见的几何误差,它主要指的是由机床各部件和结构的原始制造、装配误差等引起的机床误差。

西门子840D数控系统螺距误差补偿

西门子840D数控系统不同于以前曾广泛应用的810T/M和840C等老数控系统,它并没有提供专门的双向螺距误差补偿功能,通过对840D系统中的下垂补偿功能的分析研究,找到了一种方法,成功的解决了进行双向螺距误差补偿的问题。

关键词:数控系统下垂补偿功能双向螺距误差补偿由于机床丝杠在制造、安装和调整等方面的误差,以及磨损等原因,造成机械正反向传动误差的不一致,导致零件加工精度误差不稳定。

因此也必须定期对机床坐标精度进行补偿,必要时要做双向坐标补偿,以达到坐标正反向运动误差的一致性。

一、西门子840D数控系统的补偿功能西门子840D数控系统提供了多种补偿功能,供机床精度调整时选用。

这些功能有:1、温度补偿。

2、反向间隙补偿。

3、插补补偿,分为:(1) 螺距误差和测量系统误差补偿。

(2)下垂补偿(横梁下垂和工作台倾斜的多维交叉误差补偿)。

4、动态前馈控制(又称跟随误差补偿)。

包括:速度前馈控制和扭矩前馈控制。

5、象限误差补偿(又称摩擦力补偿)。

分为:常规(静态) 象限误差补偿和神经网络(动态)象限误差补偿。

6、漂移补偿。

7、电子重量平衡补偿。

在西门子840D功能说明样本和资料中所列的众多补偿功能中,都没有指出该系统具有双向螺距误差补偿功能。

但是在下垂补偿功能描述中却指出,下垂补偿功能具有方向性。

这样,如果下垂误差补偿功能,在基准轴和补偿轴定义为同一根轴时,就可能对该轴进行双向丝杠螺距误差补偿,由此提供了一个双向螺距误差补偿的依据。

二、840D下垂补偿功能的原理1、下垂误差产生的原因:由于镗铣头的重量或镗杆自身的重量,造成相关轴的位置相对于移动部件产生倾斜,也就是说,一个轴(基准轴)由于自身的重量造成下垂,相对于另一个轴(补偿轴)的绝对位置产生了变化。

2、840D下垂补偿功能参数的分析:西门子840D数控系统的补偿功能,其补偿数据不是用机床数据描述,而是以参数变量,通过零件程序形式或通用启动文件(_INI文件) 形式来表达。

西门子840D数控系统热误差补偿功能实现

( S c h o o l o f Me c h a n i c a l E n g i n e e r i n g ,X i ’ a n J i a o t o n g U n i v e r s i t y ,X i ’ a n S h a a n x i 7 1 0 0 4 9,C h i n a )

西 门子 8 4 0 D数 控 系 统热 误 差补 偿 功 能实 现

任 建功 ,冯斌 ,郭 亮

( 西安 交通 大学机械 工程 学院 ,陕 西西安 7 1 0 0 4 9 )

摘 要 :为了消除热变形对机床加工性能 的影 响 ,提出一种热误差补偿 的实现方法 。介 绍 了热 变形 的数学模 型 ,得到 了

2 0 1 3年 1 1月

பைடு நூலகம்

机床 与液压

M ACHI NE TO0L & HYDRAUL I CS

NO V . 2 01 3

第4 1卷 第 2 1 期

Vo 1 . 41 No . 21

D OI :1 0 . 3 9 6 9 / j . i s s n . 1 0 0 1—3 8 8 1 . 2 0 1 3 . 2 1 . 0 2 2

Ab s t r a c t :I n o r d e r t o e l i mi n a t e t h e e r r o r o f t h e r ma l d e f o m a r t i o n i n t h e ma c h i n e t o o l s ,a r e a l i z a t i o n me t h o d o f t h e m a r l e ro r c o m— p e n s a t i o n w a s p u t f o r wa r d .T h e ma t h e ma t i c l a mo d e l o f t h e t h e ma r l d e f o ma r t i o n w a s i n t r o d u c e d ,a n d a t h e ma r l e r o r c o mp e n s a t i o n me t h —

基于SIEMENS 840D数控系统的滚齿机热误差补偿技术的研究

O 引 言

在 影 响数控 滚 齿 机 加 工 精 度 的各 种 因 素 中 , 热

文献标 识 码 : A

Th e Re s e a r c h o f The r ma l Er r o r Co mp e n s a t i o n Te c hn o l og y f o r Ho bb i ng Ma c hi n e Ba s e d o n SI EM ENS 8 40 D CNC Sy s t e m

s u i t s s h o w t ha t he t c o mp e ns a t i o n r e s ul t s re a o bv i o u s . Ke y wo r ds:h o b b i ng ma c hi ne;t h e m a r l e ro r ;d e t e c t e d;c o mp e n s a t i o n

ห้องสมุดไป่ตู้

文章编号 : 1 0 0 1 — 2 2 6 5 ( 2 0 1 3 ) 1 2 —0 1 0 5— 0 3

840D系统补偿功能汇总

840D系统补偿功能汇总数控机床的的几何精度,定位精度一方面受到机械加工母机的精度限制,另一方面更受到机床的材料和机械安装工艺的限制,往往不能够达到设计精度要求。

而要在以上诸多方面来提高数控机床的几何精度,定位精度需要投入大量的人力物力。

在机械很难提高精度的情况下,通过数控电气补偿能够使数控机床达到设计精度。

一、反向间隙补偿机床反向间隙误差是指由于机床传动链中机械间隙的存在,机床执行件在运动过程中,从正向运动变为反向运动时,执行件的运动量与目标值存在的误差,最后反映为叠加至工件上的加工精度。

机床反向间隙是机床传动链中各传动单元的间隙综合,如电机与联轴器的间隙,齿轮箱中齿轮间隙,齿轮与齿条间隙,滚珠丝杠螺母副与机床运动部件贴合面的间隙等等。

反向间隙直接影响到数控机床的定位精度和重复定位精度。

在半闭环下,由伺服电机编码器作为位置环反馈信号。

机械间隙无法由编码器检测到,在机械调整到最佳状态下需要进行反向间隙补偿。

在全闭环下,直线轴一般采用光栅尺作为位置环反馈信号,旋转轴一般采用外接编码器或圆光栅作为位置环反馈信号。

由于是直接检测运动部件的实际位移,理论上讲全闭环下无反向间隙。

但是由于光栅尺或圆光栅本身精度的限制和安装工艺的限制等等,使得全闭环下也具有“反向间隙”,这在激光干涉仪下能很明显看出来,一般在0.01mm左右。

西门子840D数控系统反向间隙补偿的方法如下:测得反向间隙值后在轴机床数据输入反向差值,单位为mm。

MD32450 BACKLASH [0]MD32450 BACKLASH [1]其中[0]为半闭环,[1]为全闭环。

输入后按下Reset键,回参考点后补偿生效。

可以在诊断→服务显示→轴调整→绝对补偿值测量系统中看到补偿效果。

反向间隙补偿能够在较大程度上提高数控机床的定位精度、重复定位精度,但是它的值是固定的,不能适用于机床的整个行程,这就需要另一种电气补偿手段,螺距误差补偿。

两者结合能使数控机床达到较高的定位精度和重复定位精度。

西门子840D数控系统温度误差补偿的研究与应用

2009年9月第37卷第9期机床与液压MACH INE TOOL & HYDR AUL IC SSep12009Vol137 No19DO I: 10. 3969 / j1 issn11001 - 3881120091091004西门子840D数控系统温度误差补偿的研究与应用刘朝华, 戴怡, 石秀敏, 杨雪翠(天津市高速切削与精密加工重点实验室(天津工程师范学院) , 天津300222)摘要: 温度变化可以产生数控机床热变形误差, 从而影响加工精度。

介绍了西门子S I NUM E R IK 840D 数控系统温度误差补偿的原理及相关系统参数, 采用Pt100型热电阻设计了温度误差补偿系统的硬件, 同时进行了PLC程序的开发。

关键词: 数控系统; 热变形误差; 温度补偿; 热电阻中图分类号: TP272 文献标识码: A 文章编号: 1001 - 3881 ( 2009) 9 - 012 - 2Study and Applica tion on T em pera ture Error C om pen sa tionBa sed on S i em en s 840D CNC SystemL IU Z haohua, DA I Yi, SH I Xium in, YAN G Xuecui( Tianjin Key Laborato ry of H i gh Sp eed Cutting & Precision Machining ( TU TE) , Tianjin 300222, China) Abstract: Thermal defo rm ation erro r of CNC machine too ls generated by temperature changes will influence the accuracy of the machined workp ieces. Temperature erro r compensation p rincip le and system param eters of S INUM E R IK 840D CNC system were intro2 duced, the hardware of temperature error compensation system was designed with Pt100 thermal resistance, and PLC p rog ram was d esigned.Keywords: CNC system; Therm al deformation error; Temperature compensation; Therm al resistance0 引言数控机床在工作过程中, 由于驱动装置发热、外界环境温度变化、切削热传导等原因使得机床部件产生热变形, 从而造成加工精度下降。

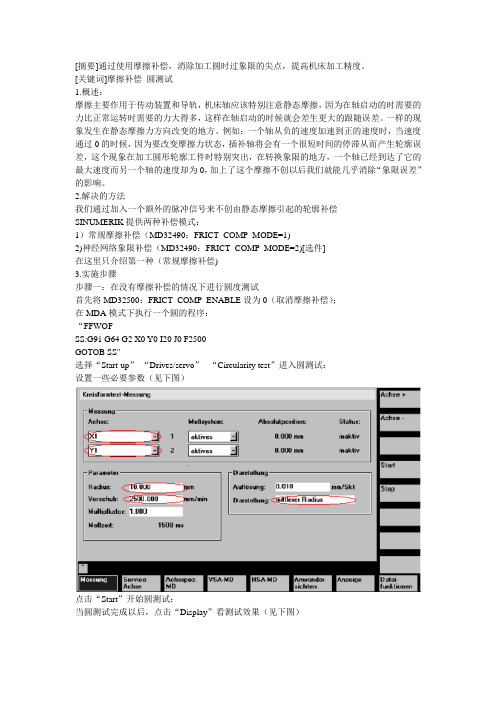

西门子840D摩擦补偿(象限补偿)

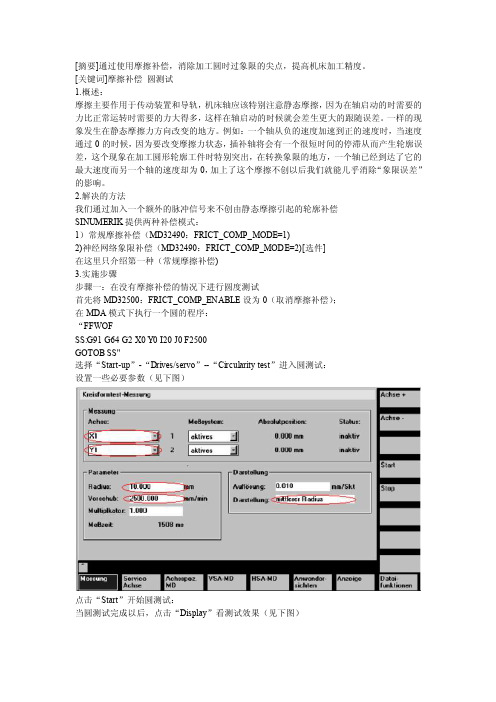

[摘要]通过使用摩擦补偿,消除加工圆时过象限的尖点,提高机床加工精度。

[关键词]摩擦补偿圆测试1.概述:摩擦主要作用于传动装置和导轨,机床轴应该特别注意静态摩擦,因为在轴启动的时需要的力比正常运转时需要的力大得多,这样在轴启动的时候就会差生更大的跟随误差。

一样的现象发生在静态摩擦力方向改变的地方。

例如:一个轴从负的速度加速到正的速度时,当速度通过0的时候,因为要改变摩擦力状态,插补轴将会有一个很短时间的停滞从而产生轮廓误差,这个现象在加工圆形轮廓工件时特别突出,在转换象限的地方,一个轴已经到达了它的最大速度而另一个轴的速度却为0,加上了这个摩擦不创以后我们就能几乎消除“象限误差”的影响。

2.解决的方法我们通过加入一个额外的脉冲信号来不创由静态摩擦引起的轮廓补偿SINUMERIK提供两种补偿模式:1)常规摩擦补偿(MD32490:FRICT_COMP_MODE=1)2)神经网络象限补偿(MD32490:FRICT_COMP_MODE=2)[选件]在这里只介绍第一种(常规摩擦补偿)3.实施步骤步骤一:在没有摩擦补偿的情况下进行圆度测试首先将MD32500:FRICT_COMP_ENABLE设为0(取消摩擦补偿);在MDA模式下执行一个圆的程序:“FFWOFSS:G91 G64 G2 X0 Y0 I20 J0 F2500GOTOB SS"选择“Start-up”-“Drives/servo”--“Circularity test”进入圆测试:设置一些必要参数(见下图)点击“Start”开始圆测试:当圆测试完成以后,点击“Display”看测试效果(见下图)通过上图,我们可以看到在圆过象限的地方有四个尖角,这就是由静态摩擦引起的象限误差。

步骤二:加上摩擦补偿将MD23500:FRICT_COMP_ENABLE[n]设为1(加上摩擦补偿)摩擦补偿是由以下两个参数决定的:1.MD32520:FRICT_COMP_CONST_MAX[n]摩擦补偿值[mm/min]2.MD32540:FRICT_COMP_CONST_TIME[n]摩擦补偿时间常数[s]刚开始的时候我们可以把补偿值和时间常数设的低一点。

西门子840D数控系统螺距误差及补偿分析

西门子840D数控系统螺距误差及补偿分析摘要:针对西门子840D数控系统螺距误差类别,进行有效性分析,并简单介绍了分析西门子840D数控系统螺距误差及补偿的重要性,提出数控系统螺距误差补偿要点,获取较好的应用效果,旨在为相关工作人员提供良好的帮助与借鉴。

关键词:西门子840D数控系统;螺距误差;补偿0引言:数控机床精度等级,对加工工件质量起到决定性作用,由于数控技术的快速发展,系统软件误差补偿技术的有效运用,显著提升数控机床精度,本文重点探讨西门子840D数控系统螺距误差和无偿要点,内容如下。

1分析西门子840D数控系统螺距误差及补偿的重要性结合西门子840D数控系统运行特点,引起误差的因素比较多,各类因素之间存在密切联系,通过对系统螺距误差进行合理补偿,能够有效减小误差的出现。

同时,利用系统螺距误差补偿功能,无需调整机床硬件,不但可以提高机床的精度,而且能够显著减少材料损耗。

通过分析西门子840D数控系统螺距误差及补偿,能够更好的满足数控机床高精度加工要求。

有关人员要结合西门子数控系统类型,进行科学的补偿。

2误差补偿2.1机床误差类别分析第一,数控机床结构,包括各项零部件几何误差类别。

在机床制造过程当中,各个零部件容易出现尺寸误差,在装配期间,因为装配技术不规范,容易引起较大误差[1]。

可以对机床结构进行全面改进,并提升数控机床加工精度,有效减少系统误差的出现。

第二,数控机床的变形误差类别。

数控机床运行期间,因为其内部的传动部件,以及润滑液管路产生较大的热量,数控机床特别容易出现热变形,引发变形误差。

数控机床内部的液压元件安装部位,以及外界温度条件,均会引发机床变形误差。

为了减少此种类型误差的出现,操作人员可以安装风冷设备,确保数控机床液压系统温度得到良好控制,避免数控系统出现较大的螺距误差。

第三,加工工件过程中所产生的误差。

因为工件材料质地比较差,存在严重的磨损现状,在实际加工过程中,出现严重的负载变化,最终引起较大误差。

840D系统补偿功能汇总

840D系统补偿功能汇总数控机床的的几何精度,定位精度一方面受到机械加工母机的精度限制,另一方面更受到机床的材料和机械安装工艺的限制,往往不能够达到设计精度要求。

而要在以上诸多方面来提高数控机床的几何精度,定位精度需要投入大量的人力物力。

在机械很难提高精度的情况下,通过数控电气补偿能够使数控机床达到设计精度。

一、反向间隙补偿机床反向间隙误差是指由于机床传动链中机械间隙的存在,机床执行件在运动过程中,从正向运动变为反向运动时,执行件的运动量与目标值存在的误差,最后反映为叠加至工件上的加工精度。

机床反向间隙是机床传动链中各传动单元的间隙综合,如电机与联轴器的间隙,齿轮箱中齿轮间隙,齿轮与齿条间隙,滚珠丝杠螺母副与机床运动部件贴合面的间隙等等。

反向间隙直接影响到数控机床的定位精度和重复定位精度。

在半闭环下,由伺服电机编码器作为位置环反馈信号。

机械间隙无法由编码器检测到,在机械调整到最佳状态下需要进行反向间隙补偿。

在全闭环下,直线轴一般采用光栅尺作为位置环反馈信号,旋转轴一般采用外接编码器或圆光栅作为位置环反馈信号。

由于是直接检测运动部件的实际位移,理论上讲全闭环下无反向间隙。

但是由于光栅尺或圆光栅本身精度的限制和安装工艺的限制等等,使得全闭环下也具有“反向间隙”,这在激光干涉仪下能很明显看出来,一般在0.01mm左右。

西门子840D数控系统反向间隙补偿的方法如下:测得反向间隙值后在轴机床数据输入反向差值,单位为mm。

MD32450 BACKLASH [0]MD32450 BACKLASH [1]其中[0]为半闭环,[1]为全闭环。

输入后按下Reset键,回参考点后补偿生效。

可以在诊断→服务显示→轴调整→绝对补偿值测量系统中看到补偿效果。

反向间隙补偿能够在较大程度上提高数控机床的定位精度、重复定位精度,但是它的值是固定的,不能适用于机床的整个行程,这就需要另一种电气补偿手段,螺距误差补偿。

两者结合能使数控机床达到较高的定位精度和重复定位精度。

840D补偿

西门子840D数控系统补偿功能一、西门子840D数控系统的补偿功能西门子840D数控系统提供了多种补偿功能,供机床精度调整时选用。

这些功能有:1、温度补偿。

2、反向间隙补偿。

3、插补补偿,分为:(1) 螺距误差和测量系统误差补偿。

(2)下垂补偿(横梁下垂和工作台倾斜的多维交叉误差补偿)。

4、动态前馈控制(又称跟随误差补偿)。

包括:速度前馈控制和扭矩前馈控制。

5、象限误差补偿(又称摩擦力补偿)。

分为:常规(静态) 象限误差补偿和神经网络(动态)象限误差补偿。

6、漂移补偿。

7、电子重量平衡补偿。

在西门子840D功能说明样本和资料中所列的众多补偿功能中,都没有指出该系统具有双向螺距误差补偿功能。

但是在下垂补偿功能描述中却指出,下垂补偿功能具有方向性。

这样,如果下垂误差补偿功能,在基准轴和补偿轴定义为同一根轴时,就可能对该轴进行双向丝杠螺距误差补偿,由此提供了一个双向螺距误差补偿的依据。

二、840D下垂补偿功能的原理1、下垂误差产生的原因:由于镗铣头的重量或镗杆自身的重量,造成相关轴的位置相对于移动部件产生倾斜,也就是说,一个轴(基准轴)由于自身的重量造成下垂,相对于另一个轴(补偿轴)的绝对位置产生了变化。

2、840D下垂补偿功能参数的分析:西门子840D数控系统的补偿功能,其补偿数据不是用机床数据描述,而是以参数变量,通过零件程序形式或通用启动文件(_INI文件) 形式来表达。

描述如下:(1) $AN_CEC[t,N]:插补点N的补偿值,即基准轴的每个插补点对应于补偿轴的补偿值变量参数。

(2) $AN_CEC_INPUT_AXIS[t]:定义基准轴的名称。

(3) $AN_CEC_OUTPUT_AXIS[t]:定义对应补偿值的轴名称。

(4) $AN_CEC_STEP[t]:基准轴两插补点之间的距离。

(5) $AN_CEC_MIN[t]:基准轴补偿起始位置:(6) $AN_CEC_MAX[t]: 基准轴补偿终止位置(7) $AN_CEC_DIRECTION[t]:定义基准轴补偿方向。

最新西门子840D摩擦补偿(象限补偿)

[摘要]通过使用摩擦补偿,消除加工圆时过象限的尖点,提高机床加工精度。

[关键词]摩擦补偿圆测试1.概述:摩擦主要作用于传动装置和导轨,机床轴应该特别注意静态摩擦,因为在轴启动的时需要的力比正常运转时需要的力大得多,这样在轴启动的时候就会差生更大的跟随误差。

一样的现象发生在静态摩擦力方向改变的地方。

例如:一个轴从负的速度加速到正的速度时,当速度通过0的时候,因为要改变摩擦力状态,插补轴将会有一个很短时间的停滞从而产生轮廓误差,这个现象在加工圆形轮廓工件时特别突出,在转换象限的地方,一个轴已经到达了它的最大速度而另一个轴的速度却为0,加上了这个摩擦不创以后我们就能几乎消除“象限误差”的影响。

2.解决的方法我们通过加入一个额外的脉冲信号来不创由静态摩擦引起的轮廓补偿SINUMERIK提供两种补偿模式:1)常规摩擦补偿(MD32490:FRICT_COMP_MODE=1)2)神经网络象限补偿(MD32490:FRICT_COMP_MODE=2)[选件]在这里只介绍第一种(常规摩擦补偿)3.实施步骤步骤一:在没有摩擦补偿的情况下进行圆度测试首先将MD32500:FRICT_COMP_ENABLE设为0(取消摩擦补偿);在MDA模式下执行一个圆的程序:“FFWOFSS:G91 G64 G2 X0 Y0 I20 J0 F2500GOTOB SS"选择“Start-up”-“Drives/servo”--“Circularity test”进入圆测试:设置一些必要参数(见下图)点击“Start”开始圆测试:当圆测试完成以后,点击“Display”看测试效果(见下图)通过上图,我们可以看到在圆过象限的地方有四个尖角,这就是由静态摩擦引起的象限误差。

步骤二:加上摩擦补偿将MD23500:FRICT_COMP_ENABLE[n]设为1(加上摩擦补偿)摩擦补偿是由以下两个参数决定的:1.MD32520:FRICT_COMP_CONST_MAX[n]摩擦补偿值[mm/min]2.MD32540:FRICT_COMP_CONST_TIME[n]摩擦补偿时间常数[s]刚开始的时候我们可以把补偿值和时间常数设的低一点。

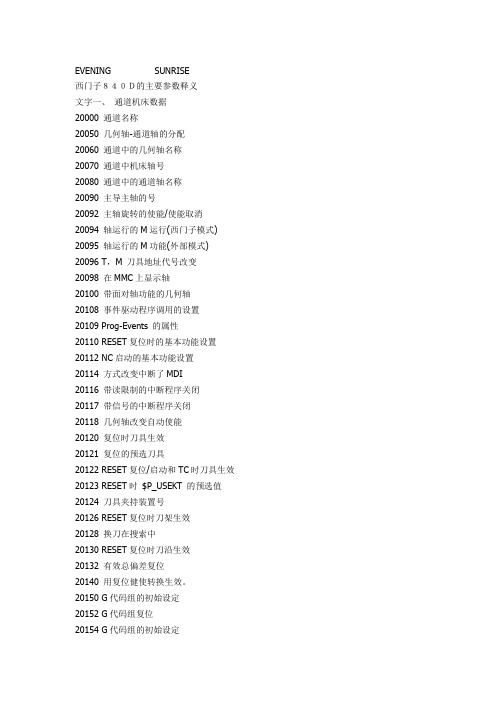

西门子840D的主要参数释义

EVENING SUNRISE西门子840D的主要参数释义文字一、通道机床数据20000 通道名称20050 几何轴-通道轴的分配20060 通道中的几何轴名称20070 通道中机床轴号20080 通道中的通道轴名称20090 主导主轴的号20092 主轴旋转的使能/使能取消20094 轴运行的M运行(西门子模式) 20095 轴运行的M功能(外部模式) 20096 T,M 刀具地址代号改变20098 在MMC上显示轴20100 带面对轴功能的几何轴20108 事件驱动程序调用的设置20109 Prog-Events 的属性20110 RESET复位时的基本功能设置20112 NC启动的基本功能设置20114 方式改变中断了MDI20116 带读限制的中断程序关闭20117 带信号的中断程序关闭20118 几何轴改变自动使能20120 复位时刀具生效20121 复位的预选刀具20122 RESET复位/启动和TC时刀具生效20123 RESET时$P_USEKT 的预选值20124 刀具夹持装置号20126 RESET复位时刀架生效20128 换刀在搜索中20130 RESET复位时刀沿生效20132 有效总偏差复位20140 用复位健使转换生效。

20150 G代码组的初始设定20152 G代码组复位20154 G代码组的初始设定20156 外部G 组复位方式20160 C 样条程序块的数量20170 COMPRESS压缩的最大程序块长度20172 COMPRESSION压缩方式计算的最大路径进给率20180 带刀架的旋转轴增量20182 带刀架的旋转轴偏置20184 零件偏置的基本FRAME号20200 倒角/圆角的空程序段20201 斜面圆整行为20202 有/无带SA的传输运动程序块数量20204 在趋近/回退时的方向反转20210 带TRC的补偿程序块的最大角度20220 DISC的最大值20230 带TRC的插值计算的最大角度20240 带TRC的程序段轮廓计算20250 有/无带TR的传输运动程序块数量20252 带刀具补偿的最大程序块数量20254 在线刀具补偿使能20256 多项式插值是可能的20260 对样条插补的速度控制20262 执行SPLINE(样条)时路径速度出错20270 没有程序的初始位置边沿20272 不带编程的初始位置总校验20310 刀具管理功能有效20320 刀架中刀具的时间监控20350 激活刀具监控20360 刀具参数的定义20380 带G43 / G44的刀具补偿模式20382 刀具补偿的活动20384 从动轴刀具长度补偿模拟20390 温度补偿激活20392 刀具长度温度补偿的最大值20396 在刀具方向DRF偏置20400 预处理随后程序块的速度20430 预处理倍率速度字符的数量20440 程序预处理状态速度特征的倍率20450 程序块循环时间的释放系数20455 预测未来的特殊功能20460 预见功能的平滑系数20462 带编程进给的进给率20465 轨迹动态进给率的匹配20470 轮廓编程精度20480 带G64x的平滑特性20482 压缩机的方式20484 压缩机功率20490 G641/G642不受倍率系数约束20500 固定速度的最小时间20550 G00/G01精确定位条件20552 G00/G01-chan确定的精确定位条件20600 与路径有关的最大冲击20602 动态路径的曲线效果20603 在路径撞击时的曲线效果20610 覆盖的反加速度20620 几何轴手轮增量的限定20621 轴手轮增量的限定20622 路径速度覆盖20623 定向速度倍率20624 PLC停止手轮进给20650 加工螺纹时轴的加速特性20660 快升角度的检测方式(螺纹) 20700 没有参考点NC启动被禁止20730 G0插补模式20732 G00插补20734 语言功能光标20750 带G96的G0逻辑20800 子程序结束/停止信号到PLC 20850 在SPOS/SPOA时输出M19给PLC 20900 随动轴的带跳动的曲线平台20905 曲线平台默认存储器类型21000 圆末端点的监控系数21010 圆末端点的监控系数21015 渐开线终点监控系数21016 自动限制无效21020 工作区限制的刀具半径21050 轮廓-通道-监控公差21060 轮廓通道监控响应21070 轮廓错误的模拟量输出21080 用于3D TR 路径刀具方向的最小角度21082 带倾斜角<>0(3的一般/T方向最小角度21084 一般/路径最小角度(3D 端面切削) 21090 空间定位程序的最大导引角21092 空间方向定位的最大倾斜角21100 方位编程的角度定义21102 通过G代码定义定位轴21104 定向插补的G代码21106 与笛卡尔的jog 方式相应的系统21108 大的循环插补方式,pole po21110 带自动FRAME定义的系统21120 ORI轴定义为参考轴21130 ORI轴定义为参考轴21150 约定的定向轴快速移动21155 约定的定向轴速度21160 约定的几何轴快速移动21165 约定的几何轴速度21170 定向轴加速度21180 原始轴软件极限的检查21186 零偏TOCARR圆轴的偏置21190 刀具方向上的修正模式21194 刀具方向上的在线修改速度21196 刀具方向上的在线修改加速度21200 快速返回的移动距离21202 带镜像的快速返回21204 急速返回时的停止特性21210 用于中断的NCK输入字节21220 NCK I/O "几个进给速度/段"21230 "几个进给/程序块"内存响应21240 受保护的同步活动21300 同步主轴定义,机床轴号21310 同步耦合类型主轴21320 同步主轴的程序块过渡21330 同步主轴特性中断21340 同步主轴参数写保护21380 延迟时间ESR-Axes21381 IPO控制的ESR-Time中断21400 数字化软件包的版本21420 测头的轴分配21422 Z方向的初始应力21424 测头的分辨率21430 最小偏向21432 典型偏斜值21434 急停的偏向121436 急停的偏向221440 数字化测量时的到位误差范围21450 数字化测量时的快速运行21460 数字化时的最大加速度21462 定位时的最大加速度21464 采样时的最大加速度21470 手动方式P系数21472 P系数浏览21474 扫描的时间常数21476 刀具传送到刀夹的矢量FM 21500 磨削轴的垂直偏置21501 磨削轴的水平偏置21502 调节轴的垂直偏置21504 工作刃的垂直偏置21506 工作刀头的水平偏置21508 Q1的垂直分量21510 Q1的水平分量21512 Q2的垂直分量21514 Q2的水平分量21516 工作刃导角21518 工作刃的高端接触限制21520 工作刃接触低限21522 磨削主轴的定义21524 控制主轴的定义21526 G0的特殊逻辑22000 辅助功能组22010 辅助功能的类型22020 辅助功能扩展22030 辅助功能值22035 输出说明22040 预先定义的辅助功能组22050 预先定义的辅助功能方式22060 预先定义的辅助功能扩展22070 预先定义的辅助功能值22080 输出说明22100 带辅助功能的程序段转变22110 H辅助功能类型是整数22200 M功能的输出时间22210 S功能的输出时间22220 T功能的输出时间22230 H功能的输出时间22240 F功能的输出时间22250 D功能的输出时间22252 DL功能的输出时间22254 附加的M 功能到停止一个程序22256 对于有条件的st 附加的M 功能22260 E功能的输出时间22300 程序块搜索后的辅助功能输出22400 通过复位使S功能生效22410 RESET(复位)使F功能生效22420 FGROUP 指令缺省值设置22500 PLC G功能22510 到PLC的G代码22512 外部NC语言的G代码发送22515 G组到PLC的模式22530 刀架改变时的M代码22532 几何轴改变时的M代码22534 变换改变时的M代码22550 带T或M功能的新刀具补偿22560 换刀的M功能22562 刀具交换过程出错22600 程序段搜索后的速度522601 程序段搜索后的速度系数522620 基本功能设置在特殊启动22621 释放$MC_START_MODE_MASK_PRT 22622 允许通过PLC启动零件程序22700 TRACE_STARTTRACE_EVENT 轨迹文件记录22702 启动轨迹文件记录的条件22704 停止轨迹文件记录的条件22706 CommandSequenzStep 停止跟踪文件记录22708 选择轨迹文件的内容22710 指定的轨迹数据22712 指定的跟踪数据的索引中22714 设定跟踪文件22800 简化轨迹输出激活22900 Strokecheck 方向(内部/外部)22910 比例系数的输入灵敏度22914 轴比例系数( G51 )激活22920 固定进给率F1 - F9 激活22930 分配平行通道轴到几何轴24000 G58和G9 FRAME区域24002 通道基础FRAME复位后激活24004 上电后复位通道基础FRAME24006 系统FRAME复位后激活24007 Reset复位后清除系统frame24008 上电后复位通道基础FRAME24010 编程FRAME的复位方式24020 FRAME抑制位置24030 ACS协调系统的调节24040 有效Frame的适配24050 保存和激活数据frame24100 通道中的转换124110 转换1 的轴分配24120 几何/通道轴分配,转换124130 带第一转换的刀具处理24200 通道中的转换224210 转换2 的轴分配24220 几何/通道轴分配,转换2 24230 带第二转换的刀具处理24300 通道中的转换324310 转换3 的轴分配24320 几何/通道轴分配,转换3 24330 带第三转换的刀具处理24400 通道中的转换424410 转换4 的轴分配24420 几何/通道轴分配,转换4 24426 带第四转换的刀具处理24430 通道中的转换524432 转换5 的轴分配24434 几何/通道轴分配,转换5 24436 带第五转换的刀具处理24440 通道中的转换624442 转换6 的轴分配24444 几何/通道轴分配,转换6 24446 带第六转换的刀具处理24450 通道中的转换724452 转换7 的轴分配24454 几何/通道轴分配,转换7 24456 带第七转换的刀具处理24460 通道中的转换824462 转换8 的轴分配24464 几何/通道轴分配,转换8 24466 带第八转换的刀具处理24500 五轴转换1的偏置矢量24510 旋转轴1/2的位置偏置24520 旋转轴1/2的符号24530 五轴转换1的极点范围24540 POL-插补的结束角范围24550 底部刀具矢量24558 运动学平台偏置的矢量24560 运动偏置矢量24562 摆动直线轴的变换1 24564 下垂头的角度24566 虚拟方向轴24570 第一旋转轴方向24572 第二旋转轴方向24574 刀具基本方向24580 定向矢量的方向24585 ORI/通道轴分配转换1 24590 零偏Trafo圆轴的偏置24600 五轴转换2的偏置矢量24610 旋转轴1/2的位置偏置24620 旋转轴1/2的符号24630 五轴转换2的极点范围24640 POL-插补的结束角范围24650 底部刀具矢量24658 运动学平台偏置的矢量24660 运动偏置矢量24662 摆动直线轴的变换2 24664 下垂头的角度24666 虚拟方向轴24670 第一旋转轴方向24672 第二旋转轴方向24674 刀具基本方向24680 定向矢量的方向24685 ORI/通道轴分配转换1 24690 零偏Trafo圆轴的偏置24700 倾斜轴1的角度24710 底部刀具矢量24720 速度留量24721 反加速度24750 倾斜轴2的角度24760 底部刀具矢量24770 速度留量24771 反加速度24800 旋转轴偏置TRACYL 1 24805 圆轴转换TRACYL 124810 旋转轴符号24820 底部刀具矢量24850 旋转轴偏置TRACYL 224855 圆轴转换TRACYL 224860 旋转轴符号24870 底部刀具矢量24900 旋转轴偏置TRANSMIT 1 24905 圆轴转换TRANSMIT 124910 旋转轴符号24911 工作区前后极的限制,2TRANSM 24920 底部刀具矢量24950 旋转轴偏置TRANSMIT 2 24955 圆轴转换TRANSMIT 224960 旋转轴符号24961 工作区前后极的限制,2TRANSM 24970 底部刀具矢量24995 转换连接24996 转换连接26000 冲击动作控制的硬件分配输入字节26002 编译启动方式26004 快速输入位的屏蔽26006 快速输出位的屏蔽26008 M功能的定义26010 冲击和多孔冲轴的定义26012 激活冲/步冲功能26014 激活自动路径分段26016 单独轴的特性26018 G603冲孔/步冲的延迟时间26020 冲加工信号不稳报警27100 带绝对值参数的语句显示27200 MMC信息(无物理单元)27201 MMC状态信息(无物理单元) 27202 MMC信息(定位)27203 MMC状态信息(定位)27204 MMC信息(速度)27205 MMC状态信息(速度)27206 MMC信息(切削速度)27207 MMC状态信息(切削速度)27208 MMC信息(伺服)27209 MMC状态信息(伺服)27800 通道中的工艺方式27860 激活程序执行时间测量27880 激活工件计数器27882 M代码零件计算由用户定义27900 % IPO 缓冲器到使能记录文件28000 REORG(DRAM)内存空间28010 带REORG(重组)LUD的模块(DRAM) 28020 LUD的数量(DRAM)28030 局部用户变量数量28040 LUD(DRAM)内存大小28050 R参数的数量(SRAM)28060 IPO缓冲区的程序块(DRAM)28070 用于准备程序块的程序块(DRAM) 28080 可设坐标FRAME数量(SRAM) 28081 基本FRAME数量(SRAM)28082 系统FRAME (SRAM)28085 分配刀偏单位通道(SRAM)28090 CC(DRAM)的程序块元素28100 CC(DRAM)的程序块内存的大小28105 汇编循环堆栈存储器(kB)应用(DRAM) 28150 写PLC变量单元(DRAM)28160 写NCU联接变量元素(DRAM) 28180 轨迹数据缓冲器大小(DRAM) 28200 特定通道保护范围(SRAM)28210 同步有效的保护范围(DRAM) 28212 有效保护区域的元素28250 同步移动单元(DRAM)28252 FCTDEF-元素数量(DRAM)28254 同步运动参数数量,S/DRAM 28255 $AC_PARAM[] 存储在SRAM。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2.1 温度补偿

产生原因:机床运动产生的热能或者较高的环境温度会使机械部分发生膨胀,造成加工进度下降。

要执行温度补偿,首先要得到误差随温度变化的特征曲线。

如下图所示:

现在做如下设定:

△Kx(T)为轴Px位置的定位误差温度偏差补偿值;

Ko(T)是与轴位置不相关的温度偏差(补偿)值;

Px为轴的实际位置

Po为轴的参考点位置;

tanβ(T)为与轴位置相关的温度补偿系数(定位误差曲线的梯度)。

那么有关系成立:ΔKx = K0 (T) + tanβ (T) * (Px -- P0)

可以参照下图:

下面是车床上Z轴温度补偿的一个实例

1.使Z轴在选定范围内持续运动,使丝杆温度升高

2.测量Z轴的位置

3.测量丝杆的实时温度

4.每20分钟进行一次测量循环

下图显示了tanβ (T)和T之间存在近似的线性关系:

可以得到tanβ (T) = (T -- T0) * Tkmax / (Tmax -- T0)

T0 使Ko(T)=0的T值

Tmax是机床所能达到的最高温度

TCmax 是Tmax的温度系数

如果取

T0 = 23 degrees

Tmax = 42 degrees

TCmax = 270μm/1000mm

那么

tanβ(T) = (T -- 23 degrees) * 14.21 [μm/1000mm]

例如: T = 32.3 degrees ----> tanβ = 132μm/1000mm

840D系统温度补偿功能的工作过程:

将测量得到的温度偏差(补偿)值送至NC插补单元参与插补运算修正轴的运动。

若温度补偿值△Kx(T)为正值就控制轴负向移动,否则就正向移动。

由于温度影响的滞后性,PLC程序采取定时间隔采样温度(T)的方法,周期性的修改NC中相关补偿参数,并利用上面公式计算温度偏差△Kx(T),从而补偿掉温度变化产生的位置偏差。

西门子温度补偿有三种类型供选择:

1、位置不相关型:△Kx(T)=Ko(T)

2、位置相关性:△Kx(T)= tanβ(T)*(Px-Po)

3、位置不相关和位置相关型:

△Kx(T)=Ko(T)+tanβ(T)*(Px-Po)

其中:△Kx(T)为轴Px位置的定位误差温度偏差补偿值;

Ko(T)是与轴位置不相关的温度偏差(补偿)值;

Px为轴的实际位置

Po为轴的参考点位置;

tanβ(T)为与轴位置相关的温度补偿系数(定位误差曲线的梯度)。

一般来说会比较多的选择第二种补偿类型

硬件设计:

采用PT100型热敏电阻,安装在机床靠近丝杠杆处,采样温度更接近印发热膨胀的“机温”。

A86为S7-300型PLC两通道12位A/D转换器,起作用是将电阻温度传感器采样的模拟量温度信号转换成数字量,送到840D的NC-PLC接口,以便PLC程序做运算处理。

机床的温度会通过传感器不断送入PLC中,系统根据当前温度计算出补偿值,以修正轴的运动轨迹。

PLC程序设计如下:

OB23 //定时调用组织块:用PT100RTD测量温度并计算tanβ值,传送到NC刷新机床参数NETWORK 1

NETWORK 1

L 0

T MD196 //清除MW196和MW198

L B#16#10

T MW250 //在MW250中装入1摄氏度数字量=16

L B#16#4000

T MW252 //0摄氏度偏置量=4000

…

NETWORK 2

L IW500 //轴采样温度值

T MW200 //把采样温度数字量装入MW200

L IW200

L IW252

-I //减去0摄氏度偏置量

T MW198

L MW250

/I //除以1摄氏度数字量

T MW196

L B#16#10

*I //余数乘以10

L MW250

/I //10*余数/16=一位小数点的数

L MW196

T MW196 //保存一位小数前的数,即温度小数点*10 L 0

T MW198 //删除MW198的值

L B#16#10

*I //温度整数值乘以10

L MW160

L MW200

+I //温度整数值*10+温度小数值*10

L MW200

T DB103.DBD220 //传送结果到DB103.DBD220 …

NETWORK 3

A M78.4 //满足启动条件

AN M78.1

AN M78.2

AN M78.3

S M78.1 //设置传送启动

CALLFC3,DB105

IN0 :=78.1 //传送启动

IN1 :=1 //传诵数量

IN2 :DB103.TEMP_COMP_SLOP //传送到NC参数…

OUT34:=M78.2 //传送完成

OUT35:=M78.3 //无故障

OUT36:=DB103.DBW119 //传送状态

IO37 :=DB103.DBD220 //采样温度值

A M78.4

AN M78.1

AN M78.2

AN M78.3

R M48.4 //复位启动条件

A M78.1

A(

O M78.2

O M78.3

)

R M78.1 //复位启动信号

…

NETWORK 6 //程序结束

END

2.2 后坐力补偿??(backlash compensation)

主要由机械原因引起,测量装置也可能需要此补偿。

2.3 插补补偿

原因:丝杆误差、测量系统误差、角度误差、beam sag(轴因为重力下垂)

这些误差的补偿方式拥有相似的特性,所以归为一类。

这些误差的主要补偿方法是通过建立补偿表进行补偿。

要建立一张补偿表首先需要确定补偿表的大小,即表中拥有多少个点。

每个点都有一个补偿值。

如上图所示,一共有5个补偿点,每个点的补偿值都是0,然后用这些点之间的直线来替代误差曲线。

下面这张图描述的更加清楚。

如图所示,补偿值(compensation value)为:

COMP[0]=0.0

COMP[1]=0.01

COMP[2]=0.012

…

COMP[800]= -0.0

COMP_STEP=1.0

COMP_MIN = -200

COMP_MAX = 600

其中step是点与点之间的距离,即步长。

MIN和MAX是补偿的坐标起始点和终点。

这些数据都是需要用户输入到系统的。

另外,系统能自动将数张补偿表和在一起补偿。

例如:一张表描述丝杆插补的补偿,另一张表描述Y轴的beam sag补偿,系统可以将这两张表合成一个新的补偿表进行补偿。

补偿表可以被保存,需要MMC102/103(Man Machine Communication)。

2.4 动力学前馈控制

轴向跟随的误差补偿,主要针对速度和扭矩进行补偿

文中没有给出具体的补偿原理。

根据上图可以知,系统是通过位置控制器和速度控制器对系统输出作出响应补偿。

2.5 摩擦力补偿

摩擦力误差主要发生在运动的开始和运动方向改变的时候。

摩擦力补偿根据加速度的不同分为4个阶段。

如上图所示,加速度特征曲线分为4个阶段:

B1:a<a1 △n = △nmax * a/a1

B1:a1≤a≤a2 △n = △nmax

B1:a2<a<a3 △n = △nmax * (1 – (a – a2) )/(a3 – a2)

B1:a≥a3 △n = △nmin

西门子系统需要用户输入nmax 、nmin、a1、a2、a3这5个参数,然后系统自动进行补偿。

具体的补偿算法没有给出,仅给出了相关图形说明使用补偿功能和不使用补偿功能产生的不同效果。

以上各种补偿大都需要用户输入相应的数据,这些数据应该是针对不同的机床个体的经验值(比如丝杆补偿,不用机床有差别),或者针对特定动作的补偿(摩擦力补偿针对圆弧插补)。

而针对机床机械部分的能通用的补偿文中并没有给出。