SPC培训1

SPC基础知识讲解[1]

![SPC基础知识讲解[1]](https://img.taocdn.com/s3/m/538b6746910ef12d2af9e7c7.png)

1.4 為什麼要用SPC?

1.确保制程持续稳定、可预测。 2.提高产品质量、生产能力、降低成本。 3.为制程分析提供依据。 4.区分变差的特殊原因和普通原因,作为采取局部措施

或对系统采取措施的指南。

SPC基础知识讲解[1]

1.5 SPC觀念(續)

1.5.1 沒有任何兩件事、人、產品是一模一樣的.

1. SPC簡介

1.1 SPC管制目的

SPC(Statistical Process Control 統計制程管制) 是由制程調查來改進制程能力,不斷降低產品品質的 變異性,而達到提升產品品質的一種方法,其主要工具 為管制圖

制程管制的目的: 分辯共同原因與特殊原因,并分別加以改善

SPC基础知识讲解[1]

SPC基础知识讲解

2020/10/31

SPC基础知识讲解[1]

本課程目標

本課程的目標是介紹SPC基本概念及應用 在本課程中,你將學到…

SPC概念及實際使用控制方式

SPC基础知识讲解[1]

目錄

1. SPC簡介 2. 制程能力指數 3. 制程管制圖 4.管制圖選用原則 5.異常處理

SPC基础知识讲解[1]

SPC基础知识讲解[1]

3.1.2 管制用管制圖

先有管制界限,后有數據用於控制制程之品質, 如有點子跑出界限時,立即采取 如下措施.

A.追查不正常原因. B.迅速消除此原因. C.研究采取防止此項原因重復發生的措施.

SPC基础知识讲解[1]

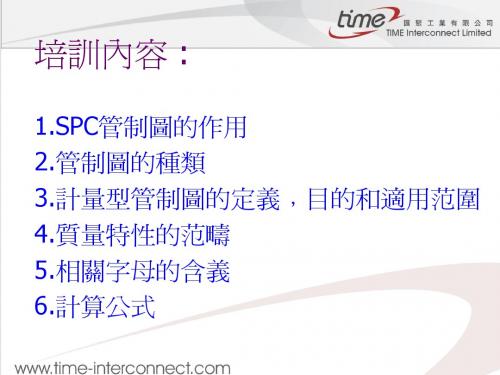

3.2 管制圖制法

3.2.1 nP- Chart(不良數管制圖) 3.2.2 P-Chart(不良率管制圖) 3.2.3 X-R(平均值-全距管制圖) 3.2.4 判讀原則

SPC基础知识讲解[1]

《SPC培训教案》课件

《SPC培训教案》课件第一章:SPC概述1.1 课程目标:了解SPC的基本概念和作用掌握SPC的基本原理和方法1.2 教学内容:SPC的定义和意义SPC的发展历程SPC的主要组成部分SPC的应用领域和价值1.3 教学方法:讲授法:讲解SPC的基本概念和原理案例分析法:分析实际案例,展示SPC的应用效果1.4 教学资源:教材:SPC培训教材课件:SPC的基本概念和原理案例:实际案例分析1.5 教学评估:课堂问答:检查学生对SPC基本概念的理解案例分析报告:评估学生对SPC应用能力的掌握第二章:SPC的组成和原理2.1 课程目标:了解SPC的组成部分和作用掌握SPC的原理和方法2.2 教学内容:SPC的组成部分:数据收集、数据处理、数据分析、决策制定SPC的原理:变异原理、控制图原理、过程能力分析原理2.3 教学方法:讲授法:讲解SPC的组成部分和原理互动教学法:引导学生参与讨论和提问,加深对SPC原理的理解2.4 教学资源:教材:SPC培训教材课件:SPC的组成部分和原理案例:实际案例分析2.5 教学评估:课堂问答:检查学生对SPC组成部分和原理的理解小组讨论:评估学生对SPC应用能力的掌握第三章:数据收集与处理3.1 课程目标:掌握数据收集的方法和技巧学会数据处理的基本方法3.2 教学内容:数据收集方法:调查问卷、观察法、实验法数据处理方法:描述性统计、频数分布、图表展示3.3 教学方法:讲授法:讲解数据收集和处理的方法和技巧实践操作法:学生动手操作,进行数据收集和处理3.4 教学资源:教材:SPC培训教材课件:数据收集和处理的方法和技巧数据集:实际数据集进行分析3.5 教学评估:课堂问答:检查学生对数据收集和处理方法的理解数据分析报告:评估学生对数据处理能力的掌握第四章:控制图原理与应用4.1 课程目标:掌握控制图的基本原理学会控制图的绘制和应用4.2 教学内容:控制图的基本原理:随机变异原理、控制限原理控制图的类型:X控制图、R控制图、p控制图、np控制图4.3 教学方法:讲授法:讲解控制图的基本原理和类型实践操作法:学生动手操作,绘制控制图4.4 教学资源:教材:SPC培训教材课件:控制图的基本原理和类型数据集:实际数据集进行分析4.5 教学评估:课堂问答:检查学生对控制图原理的理解控制图绘制报告:评估学生对控制图应用能力的掌握第五章:过程能力分析与改进5.1 课程目标:掌握过程能力分析的方法和技巧学会过程改进的方法和策略5.2 教学内容:过程能力分析方法:过程能力指数、过程稳定性分析过程改进方法:DMC方法、六西格玛方法5.3 教学方法:讲授法:讲解过程能力分析和改进的方法和技巧案例分析法:分析实际案例,展示过程改进的效果5.4 教学资源:教材:SPC培训教材课件:过程能力分析和改进的方法和技巧案例:实际案例分析5.5 教学评估:课堂问答:检查学生对过程能力分析和改进方法的理解案例分析报告:评估学生对过程改进能力的掌握第六章:SPC软件与应用6.1 课程目标:了解SPC软件的作用和功能学会使用SPC软件进行数据分析和过程控制6.2 教学内容:SPC软件的类型和功能:统计软件、控制图软件、过程分析软件SPC软件的操作方法和技巧:数据输入、数据分析、控制图绘制、报告6.3 教学方法:讲授法:讲解SPC软件的类型和功能实践操作法:学生动手操作,使用SPC软件进行分析和控制6.4 教学资源:教材:SPC培训教材课件:SPC软件的类型和功能SPC软件:实际软件进行操作练习6.5 教学评估:课堂问答:检查学生对SPC软件作用的understanding软件操作练习:评估学生对SPC软件应用能力的掌握第七章:SPC在制造业的应用7.1 课程目标:了解SPC在制造业的应用背景和重要性掌握SPC在制造业中的应用方法和技巧7.2 教学内容:SPC在制造业的应用背景和重要性:质量控制、成本降低、效率提高SPC在制造业中的应用方法和技巧:过程控制、产品检验、持续改进7.3 教学方法:讲授法:讲解SPC在制造业的应用背景和重要性案例分析法:分析实际案例,展示SPC在制造业中的应用效果7.4 教学资源:教材:SPC培训教材课件:SPC在制造业中的应用背景和重要性案例:实际案例分析7.5 教学评估:课堂问答:检查学生对SPC在制造业应用背景的理解案例分析报告:评估学生对SPC在制造业应用能力的掌握第八章:SPC在服务业的应用8.1 课程目标:了解SPC在服务业的应用背景和重要性掌握SPC在服务业中的应用方法和技巧8.2 教学内容:SPC在服务业的应用背景和重要性:客户满意度提高、服务质量改进、运营效率提升SPC在服务业中的应用方法和技巧:服务过程控制、客户反馈分析、持续改进策略8.3 教学方法:讲授法:讲解SPC在服务业的应用背景和重要性案例分析法:分析实际案例,展示SPC在服务业中的应用效果8.4 教学资源:教材:SPC培训教材课件:SPC在服务业中的应用背景和重要性案例:实际案例分析8.5 教学评估:课堂问答:检查学生对SPC在服务业应用背景的理解案例分析报告:评估学生对SPC在服务业应用能力的掌握第九章:SPC在医疗行业的应用9.1 课程目标:了解SPC在医疗行业的应用背景和重要性掌握SPC在医疗行业中的应用方法和技巧9.2 教学内容:SPC在医疗行业的应用背景和重要性:患者安全、医疗质量改进、成本控制SPC在医疗行业中的应用方法和技巧:医疗过程控制、医疗错误分析、持续改进策略9.3 教学方法:讲授法:讲解SPC在医疗行业的应用背景和重要性案例分析法:分析实际案例,展示SPC在医疗行业中的应用效果9.4 教学资源:教材:SPC培训教材课件:SPC在医疗行业的应用背景和重要性案例:实际案例分析9.5 教学评估:课堂问答:检查学生对SPC在医疗行业应用背景的理解案例分析报告:评估学生对SPC在医疗行业应用能力的掌握第十章:SPC的实施与挑战10.1 课程目标:了解SPC实施的过程和步骤掌握SPC面临的挑战和解决方法10.2 教学内容:SPC实施的过程和步骤:准备阶段、实施阶段、监控阶段、改进阶段SPC面临的挑战:组织文化、员工素质、数据质量、技术支持10.3 教学方法:讲授法:讲解SPC实施的过程和步骤案例分析法:分析实际案例,展示SPC面临的挑战和解决方法10.4 教学资源:教材:SPC培训教材课件:SPC实施的过程和步骤重点和难点解析一、SPC的基本概念和作用:理解SPC的定义、意义、发展历程以及其在各个领域的应用价值。

SPC中控制图和CPK图应用培训课1

导致质量特性波动的因素根据来源的不同,可分为人(man)、机(machine)、料 (material)、法(method)、环(environment)、测(measurement)6个方面,简 称为5M1E。

14

百分比

百分比

拟合后P值都不大于0.05咋办,看峰度、偏度值

N 均值 标准差 中位数 最小值 最大值 偏度

峰度

58 0.946897 0.0221008 0.94 0.91 1

0.651317 -0.319062

对于偏度值和峰度值在-1到1之间都可以按照近似正态去做CPK图

挥发份 的过程能力

过程数据

3

记住开山鼻祖休哈特(1891-1967年) 及其贡献

第一张控制图在休哈特手中产生:

美国休哈特博士基于对西方电气公司所制造产品的特性变异的关注和对抽样结果的研 究,创立了统计过程控制(SPC)理论。1924年5月16日他绘制出了世界上第一张控 制图,1931年发表经典著作《制成品质量的经济控制》,并将控制图应用在西方电气 公司霍商工厂的保险丝、加热控制和电站装置的生产上。

13

0.95、0.94、0.93、0.94、0.96、0.98、0.92、0.93

拟合转换一下看看P值有超过0.05的没有

百分比

百分比

挥发份 的概率图

正态 - 95% 置信区间 99

正态 - 95% 置信区间 99

90

90

百分比

50

2024版spc培训教材完整版

企业内部SPC培训和文化建设

• 实际操作培训:通过模拟实验、案例分析等方式,让员工亲自体验SPC技术的实际应用和操作过程。

企业内部SPC培训和文化建设

内部培训

由企业内部的专业人员或外部专家进行授课和培训,确 保培训内容的针对性和实用性。

在线学习

利用在线学习平台或企业内部网络学习资源,提供多样 化的学习方式和内容。

控制图制定

根据分析结果制定控制图,设 定控制限,并对生产过程进行 实时监控。

持续改进

根据控制图的分析结果,对生 产过程进行持续改进,提高过 程能力和产品质量。

SPC实施步骤和关键成功因素

要点一

领导层的支持

要点二

专业的实施团队

领导层对SPC实施给予足够的重视和支持,提供必要的资源 和支持。

组建具备统计技术和质量管理知识的专业团队,负责SPC的 实施和推广。

02

原则

SPC的实施遵循以下原则

03

以数据为基础

SPC通过对生产过程中产 生的数据进行收集、整理 和分析,找出影响产品质 量的关键因素。

04

05

预防为主

SPC强调在生产过程中进 行预防控制,通过监控生 产过程的变化趋势,及时 发现潜在问题并采取措施 加以解决。

持续改进

SPC鼓励企业不断寻求改 进机会,通过持续优化生 产过程和提升产品质量, 提高企业的竞争力和市场 地位。

02

测量系统分析与评价

测量系统组成及分类

测量系统组成

包括测量仪器、测量标准、测量方 法、测量人员、测量环境等要素。

测量系统分类

根据测量对象的不同,可分为长度 测量系统、角度测量系统、温度测 量系统、压力测量系统等。

测量误差来源及影响因素

SPC培训试题及答案

SPC培训试题及答案SPC 培训试题1、什么是SPC ?特性是什么?SPC 是为了预防原则,应⽤统计⽅法对过程中的各个进⾏评估和监控,建⽴并保持过程处于可接受的并且稳定的⽔平,从⽽保证产品与服务符合规定要求的⼀种技术。

2、如果产品⼤部分都符合规范,为什么还关⼼过程是否受控?当过程失控,过程的⽣产率或经济性不受保证。

3、过程控制模型有哪⼆种?各⾃的控制策略是什么?缺陷检测过程模型。

控制策略是控制输出,事后把关。

具有反馈过程控制模型。

控制策略是控制过程,预防缺陷。

4、变差分哪两种?如何采取控制措施?并举例说明。

普通原因变差,采取系统措施,如原料问题、管理不善、⼯⼚布局不合理。

特殊原因变差,采取局部措施,如电脑停机、机台轴断、换⼈⽣产。

5、什么是样本?样本容量?抽样频率?样本是从母体取出的个体。

样本容量是取出个体的数量。

抽样频率指取出个体容量的次数。

6、如何选择控制图?请画出流程图。

确定制定控制图的特性是否为计量型数据---→关⼼的是不是合格品率(百分⽐)--→关⼼的是不是不合格数样本容量是否恒定---→P 图样本是否恒定-→U 图NP 图、P 图 C 图、U 图性质上是否是均匀或不能按⼦组取样-→⼦组均值是否能⽅便计算-→ME-R 图X-MR 图⼦组容量是否够⼤---→X-R 图⽅便计算每个⼦组的S 值-→X-R 图X-S 图7、如何制作控制图?并说明分析⽤控制图及控制⽤控制图。

1、收集数据2、选择控制图及画图3、计算控制限4、画上控制限及中⼼线是是是是是是是是是否否否否否否否否5、分析极差图和均值图6、分析特殊原因,采取措施消除7、修正数据或重新采集数据8、重新画图和计算控制限9、计算过程能⼒性能和指数10、分析过程能⼒11、保持过程、改进过程12、控制图制作及应⽤程序图只有在完成1-11步的分析⽤控制图后才能真正确定确定第12步的控制⽤控制图的控制线。

8、X-R图、X-S图与X-Rs图的区别?P图与NP图的区别?⼦组容量⼤且S值容易算⽤X-S图,否则⽤X-R图。

SPC基础知识1

再見!

工序能力的評估 :

5. CPK<0.67時,工序能力非常不充分,根本 沒有滿足品質的狀態,必須進行品質改善.

管制圖的描劃 :

1. 將UCLX,LCLx,CLx,UCLR,LCLR,CLR繪制

在X-R管制圖(QA-022A表格) 2. IPQC檢查員4小時隨機抽取5PCS數據,將 X填入X-R,并描點. 3. X-R需張貼在生產線相應的工位旁,一台 設備/工具一張. 4. 4小時內隨機抽取5個數據的方法是 : 第 一小時取2個,後續3小時各1個.

注 : 極差分布寬度減小是一個好狀態,應研究以便 推廣應用和改進過程.

c . 過程均值已改變,也許還在變化; d . 測試系統已改變, (飄移,偏倚,靈敏度等)

三.異常情況及處理 :

a. 連續10點在中心線一側

b. 連續5點出現向上或向下趨勢 應知會生產組長,必要時作出調整 c. 前兩項的調整無效 d. 超出管制線但未超出公差 知會生產課長,立即作出調整 e. 發生不良經調整無效且有惡化現象 f. 超出公差 暫停生產,對不良加以追溯隔離,調整經QA接受後 才可繼續生產.

二 . 原因 : (分偶發性原因和系統性原因) a~b為R值原因, c~d為均值原因 a . 全距R增加,可能是無規律的,如設備工 作不正常或固定松動或過程中某個要素 變化,如使用新的不是很一致的原材料,需 糾正或調整或改善; b . 測量系統改變,如檢驗員或量具; ===>>會遮掩過程真實性能的變化

定義

SPC : Statistical Process Control 統計過程 控制 δ : Sigma 代表標準偏差的希臘字母 μ : 標準中心值 (規格要求的中間值) ε : 分布中心對標準中心的絕對偏移 ====>>> μ-x T : 規格之上限與下限的差 X : 樣品的實測值﹐也稱單值 X : 讀作 X bar , 為子組X的均值 X : 子組均值X 的平均值,即各樣本總平均 值, 讀作 X double bar

SPC&AQL培训资料1

1.PURPOSE目的To ensure Nypro-Shenzhen engineers/supervisors/foremen/leaders /inspectorsunderstanding, recognizing and have adequate knowledge of SPC & AQL techniques which will further enhance our manufacturing process and products quality.确保耐普罗深圳工程师/主管/领班/组长/检验员了解,认识,并充分掌握SPC & AQL 技术,从而进一步提高生产工艺和产品的品质。

2.SCOPE范围This training program will be provided to the relevant employees at Nypro-Shenzhen such as engineers/supervisors/foremen/leaders & inspectors.这一培训计划可提供于耐普罗深圳相关人员如工程师/主管/领班/组长和检验员。

3. RESPONSIBILITY职责3.1 H&R/QA department are responsible to appoint Internal Training Instructors . Thereafter Internal Training Instructors are responsible to train, guide and Examine the employees who are attending the training program.人事行政部/QA部负责指定内部培训员。

培训员负责培训、指导、考核接受培训的人员。

4. PROCEDURE程序4.1Introduction To SPCSPC is the abbreviation of Statistical Process Control. Through thethe abnormal situation(like process variation)timely and to take correctiveaction on the real time basis to prevent failures occurring to the nextfollowing process.SPC 介绍SPC 即统计过程控制的英文缩写,通过控制生产过程中的关键参数,防止和及时的发现不正常的现象(警如工艺的变化)并立即采取有效的纠正行动,防止不良品流入下一道工序。

精彩的SPC培训教材(1)

product

2

observation

measure

SPC-1&2

机械工程师联盟

变异的描述

趋势图 (Trend chart,Run chart) 统计量 (Statistics) x,μ,s,σ,Medium,Mean 直方图 (Histogram)

分布图 (Distribution) 高斯,泊松,二项,...

不合格品数控制图(np图) 不合格品率控制图(p图)

单值移动-极差控制图(X-MR图) 缺陷数控制图(c图) 平均值-标准差控制图(X-S图)

单位缺陷数控制图(u图)

SPC-1&2

控制图的选择

Attribute (Count)

机械工程师联盟

Count or measure?

Variable (Measure)

43.6

43.8

44.4

44.6

length of maches

SPC-1&2

44.8

Cpk - A better measure of Variation and process capability Cpk = ( 1 – K) * Cp

K=

D = Design center S = Specification Width X = Process average

SPC-1&据完全不同,但是收集成一 组数据后,它们会趋于形成可以描述成一个分布 的模式.

范围

范围

范围

SPC-1&2

机械工程师联盟

变异的描述

这个分布可能有所不同,可以通过以下因素来 加以区分.

1.位置

代表值或 “中心值”

SPC1

企業現代管理系列培訓教材SPC(Statistical process control)統計制程管制培訓教材編號:QA-040107东莞新隆漆包线有限公司品质部S P C (Statistical process control)統計制程管制一、前言統的製造方法是生産單位負責生産,品管單位負責檢查成品並剔除所有傳不合格品;而在管理方面,則不斷稽核工作情形以發現缺失,上述都是基於不良查檢或偵測的觀點,這是非常浪費的,因爲有許多的工時與物料已經投注在被拒絕接收的産品與服務上面了。

如果在生産當初就避免不良品,將是更積極而且有效的方法,就是所謂的不良預防爲上。

預先防止的觀念,大家都可以理解,我們常聽到“一件産品必頇第一次就做好”,然而這種口號是不夠的;爲了確實做好預先防止,我們深信“品質是製造出來的”,在製造生産的品管系統上,我們因有“統計制程管制”的技術,以便分析生産過程中半成品或成品的品質變異,一旦發現任何不正常的狀況,即可採取改正措施,預先防止不良的發生。

二、S PC相關名詞定義及解釋●變異:各産品間的差異。

變異爲制程中無法避免,如何二相同制程的産品必然會有變異存在。

變異的來源有二種:一爲機遇原因,一爲非機遇原因。

●標準差:變異的正平方根。

以“σ”表示。

●柏拉圖:依專案別分層,再按出現次數的大小順序排列,同時表示累積和的圖。

例如:將不良品依不良的內容別分類,再按不良『品』數的順序排列繪製柏拉圖,即可瞭解不良的重點順位。

●平均值:樣本量測的平均數。

●平均數:通常指算術平均數,以“-”在符號的上方代表之;如X代表X的平均數,X代表X的平均數。

●特性:制程中的特徵(不一定指産品),可用計量值或計數值以表示其特徵者。

●特性要因分析:系統性地特定之結果與原因系列的關係圖。

也稱爲魚骨圖(圖形狀相似)或石川磬圖(石川磬爲創始人)。

●個別值:測量一個樣品或一個特性的測量值。

●計量值:一種品質特性的數值,可用連續值(Continuous Quantity)計量者。

SPC理论培训教材(1)

《贝岭Fab-SPC项目》用户SPC理论培训教材1 SPC应用基础42 SPC概述52.1 什么是SPC52.2 SPC的发展简史52.3 SPC的特点62.4 SPC与ISO9000标准体系的联系63控制图及其应用73.1什么是控制图73.2质量数据与控制图83.2.1计量型数据83.2.2计数型数据83.2.3质量数据的特性93.3控制图原理93.4 控制图贯彻预防原则103.5 两类错误113.6 3σ方式123.7 控制图的判定准则133.7.1判定稳态准则133.7.2判定异常准则143.7.3点子排列不随机模式143.8 休哈特控制图173.8.1控制图的种类173.8.2休哈特控制图的用途183.8.3通用控制图203.8.4 工序能力指数及样本分布图203.8.5控制图的选用214 运用SPC的意义244.1 为什么要用SPC244.2 应用SPC的意义245 控制图和报表245.1 作图基础255.2 作图255.2.1 均值极差图255.2.2 均值极差图255.2.3 中位数极差图255.2.4 单值移动极差图265.2.5 指数权重移动均值图265.2.6 运行图265.2.7 预控图265.2.8 不合格品率图(P图)275.2.9 不合格品数图(Pn图)275.2.10 不合格数图(C图)275.2.11 单位不合格数图(U图)27 5.2.12 直方图285.2.13 个体直方图285.2.14 原因排列图285.2.15 措施排列图285.2.16 备注排列图295.2.17 DPTO图295.2.18 DPMO图295.3 图形属性295.4判异315.4.1 判异规则315.4.2失控点与关联点32 5.4.3控制线325.5 点的拾取336 控制线的计算公式356.1 计量类的控制线356.1.1 均值标准差图356.1.2均值极差图366.1.3 位数极差图376.1.4 单值移动极差图37 6.1.5 EWMA图386.2 合格数据类的控制线38 6.2.1 P图396.2.2 Pn图396.2.3 Q图406.2.4 Qn图406.3 缺陷数据类的控制线416.3.1 C图416.3.2 U图单位缺陷数图417 分析工具427.1 过程能力分析427.2 过程能力变动分析427.3 产品直通率分析437.4 多参数对比分析437.5 正态概率纸431 SPC应用基础Fab-SPC系统建立在公司标准的网络平台上,服务器操作系统采用Windows/NT Server数据库采用Oracle支持公司标准的客户计算机平台。

SPC培训讲稿1

过程输出.如果存在特殊原因,随着时间的推移,过程的输出不稳定

分布可以由下因素来加以区分 位置:代表值或中心值 分布宽度:从最小值至最大值之间的距离或宽度 形状:变差的模式, 是否对称,偏斜。

变差的普通原因和特殊原因

尺寸

尺寸

尺寸

尺寸

管理者责任

过程控制和过程能力

过程控制系统(受控/不受控)

是整个业务管理系统的有机组成部分,过程控制系统的目的就是对过程当前和 将来的状态作出预测,以便对影响过程的措施作出经济合理的决定.这些决定需要 平衡不需控制时却采取了措施和需要控制时未采取措施的风险.

过程在统计控制下运行指的是仅存在造成变差的普通原因.

A节控制图过程准备步骤 (第一步:收集数据)

3.控制图设置 一个控制图将有如下这几部份:

维护过程: 监控过程性能,查找变差的特殊原因并采取措施。

改进过程: 改变过程从而更好地理解普通原因变差, 减少变通原因 变差。

过程改进循环及过程控制

过程控制和改进的工具(控制图)

控制图由来/产生: 1.过程控制方面常范的两处错误 将事实上属于系统(普通原因)的原因,描述成特殊原因的变差或错

误。过度调整(干预) 将事实上属于特殊的原因,描述成系统原因的变差或错误。从来不试

2.建立一抽样计划: 2.1.子组容量:较大的子组使得容易控测出较小的过程变化. 子组容量应

该保持恒定. 2.2.子群频率:通常按时间顺序来取子组. 目的是探测过程随时间发生的变

化. 应该在适当的时间足够频繁地收集子组, 这样子组才能反映潜 在的变化. 如换班,换操作员,材料批次,过程参数等. 2.3.子群数量:通常25或更多个子组内包括100或更多的单值读数可以很 好地用来检验稳定性 2.4. 抽样计划:随机抽样, 所有样本点应该被确定.

SPC培训试题(答案)

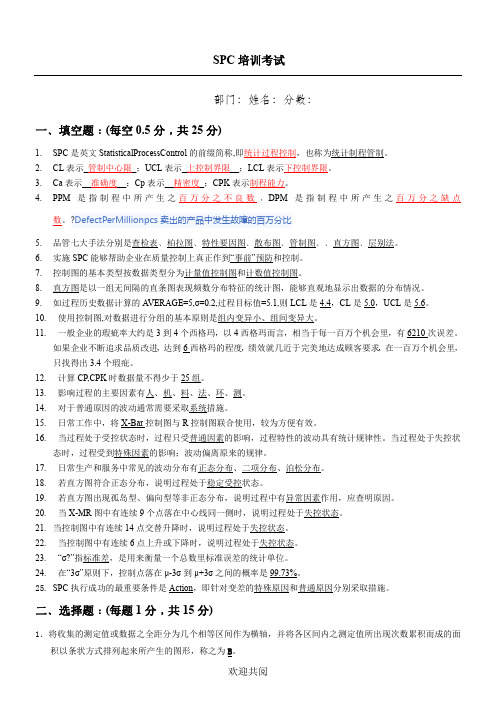

SPC培训考试部门:姓名:分数:一﹑填空题﹕(每空0.5分﹐共25分)1.SPC是英文StatisticalProcessControl的前缀简称,即统计过程控制,也称为统计制程管制。

2.CL表示_管制中心限_;UCL表示_上控制界限__;LCL表示下控制界限。

3.Ca表示__准确度__;Cp表示__精密度_;CPK表示制程能力。

4.5.6.7.8.9.10.11.12.13.14.15.16.17.18.19.20.当X-MR图中有连续9个点落在中心线同一侧时,说明过程处于失控状态。

21.当控制图中有连续14点交替升降时,说明过程处于失控状态。

22.当控制图中有连续6点上升或下降时,说明过程处于失控状态。

23.“σ?”指标准差,是用来衡量一个总数里标准误差的统计单位。

24.在“3σ”原则下,控制点落在μ-3σ到μ+3σ之间的概率是99.73%。

25.SPC执行成功的最重要条件是Action,即针对变差的特殊原因和普通原因分别采取措施。

二﹑选择题﹕(每题1分﹐共15分)1.将收集的测定值或数据之全距分为几个相等区间作为横轴,并将各区间内之测定值所出现次数累积而成的面积以条状方式排列起来所产生的图形,称之为B。

A:.柏拉图B:直方图C:管制图D:层别法2.以下哪种直方图的形态表现为缺齿形B。

A3.以下几种原因﹐哪种不属于普通原因D。

A:原料之微小变异B:机械之微小振动C:仪器测定时不十分精确之作法D:新手之作业员4.生产部生产某一产品时,用快速检测夹具检测高度和同轴度,应该使用(B)控制图A.5A.不良B.缺陷6A.7A.自动粘和机B.8.(a)(c)个数据以上。

件,每班填写一张能力测算表单。

(ad)符合客户要求。

<1.33d.CPK≥1.33e.CPK<1.33(a)法。

c.柏拉图d.直方图13.对过程能力进行持续不断地改善,具体可以系统性从以下(ab)方面入手。

a)调整过程加工之分布中心,减少偏移量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

超出控制线的点 连续七点上升或下降 连续七点全在中心点之上或之下 点出现在中心线单侧较多时, 点出现在中心线单侧较多时,如: –连续11点中有10点以上 连续11点中有10 连续11点中有10点以上 –连续14点中有12点以上 连续14点中有12 连续14点中有12点以上 –连续17点中有14点以上 连续17点中有14 连续17点中有14点以上 –连续20点中有16点以上 连续20点中有16 连续20点中有16点以上

2

R R

X

2

极差控制图:

注:D4、D3、A2为常数 CL ,随样本容量的不同而 不同,见《控制图的常 UCL 数和公式表》。

R

= R

R R

= D = D

4 3

R R

LCL

B3、在控制图 B3、在控制图上画出平均值和 差控制限的控制线 极差控制限的控制线

将平均极差(R)和过程均值(X-double bar)画成水平 实线,各控制限(UCLR、LCLR、UCLX、LCLX)画成水平虚线; 在初始研究阶段,这些被称为试验控制限。

波动原因

环境 测量 方法

异常波动 异常波动:是由特殊(异常) 原因造成的。如原材料不合 格、设备出现故障、工夹具 不良、操作者不熟练等。异 常波动造成的波动较大,容 易发现,应该由操作人员发 现并纠正。

3、基本统计量说明

1、平均值 Xbar 设X1,X2,…….Xn是一个大小为n的样本,则Xbar=( X1+X2+……+Xn)/n ~ 2、中位数X 将数据按数值大小顺序排列后,位于中间位置的数,称为中位 ~ 数。 如:5,9,10,4,7, ~X=7; 如:5,9,10,4,7,8 X=(7+8)/2=7.5 3、极差R 样本数据中的最大值Xmax与最小值Xmin的差值。R= Xmax- Xmin 4、标准差σ、s (1)总体标准差σ (2)样本的标准差s

B1、 算平均极差及过 B1、计算平均极差及过程平均值

平均值控制图: x = x1 + x 2 + x 3 + ..... k + Rk + xk

极差控制图: R 1 + R 2 + ..... R = k

B2、计算控制限 B2、

平均值控制图: CL UCL LCL

X

= X

X

= X = X

+ A A

计数型 特点:不可以连续 取值,也称离散型数据 。 如:废品的件数、缺陷数

波动的原因: 的原因:

材料

机器

人员

正常波动:是由普通(偶然) 正常波动 原因造成的。如操作方法的微 小变动、机床的微小振动、刀 具的正常磨损、夹具的微小松 动、材质上的微量差异等。正 常波动引起工序质量微小变化, 难以查明或难以消除。它不能 被操作工人控制,只能由技术、 管理人员控制在公差范围内。

控制图的判读 控制图的判读

作控制图的目的是为了使生产过程或工作过程处于“控制状态 “控制状态 控制状态 状态即 状态, 指生产过 的波动仅受正常原因的 产过程 ”. 控制状态即稳定状态 指生产过程的波动仅受正常原因的 影响,产品质量特性的分布基本上不随时间而变化的状态. 反 之,则为非控制状态或异常状态。 控制状态的标准可归纳为二条: – 第一条:控制图上点不超过控制界限; 控制图 不超过控制界限; 控制 – 第二条:控制图上点的排列分布没有缺陷 控制图 的排列分布没 控制 超出控制界限的点 超出控制界限的点:出现一个或多个点超出任何一个控制界限 是过程处于失控状态的主要证据。

波动的概念是指在现实生活中没有两件东西是完全一样的。生产 实践证明,无论用多么精密的设备和工具,多么高超的操作技术,甚至 由同一操作工,在同一设备上,用相同的工具,生产相同材料的同种产 品,其加工后的产品质量特性(如:重量、尺寸等 重量、 重量 尺寸等)总是有差异,这种 差异称为波动 波动。公差制度实际上就是对这个事实的客观承认。 波动 消除波动不是SPC的目的,但通过SPC可以对波动进行预测和控制 的目的,但通过 消除波动不是 的目的 可以对波动进行预测和控制 。

1、在产品的生产过程中,计量值的分布形式有: 、在产品的生产过程中, 量值的分布形式有: 分布形式有 位置:中心值

形状:峰态

分布宽度

控制图原理

工序处于稳定状态下,其计量值的分布大致符 合正态分布。由正态分布的性质可知: 合正态分布。由正态分布的性质可知:质量数据 出现在平均值的正负三个标准偏差( 出现在平均值的正负三个标准偏差(X±3σ)之外的 概率仅为0.27% 这是一个很小的概率, 0.27%。 概率仅为0.27%。这是一个很小的概率,根据概率 视小概率事件为实际上不可能” 的原理, 论 “视小概率事件为实际上不可能” 的原理, 可以认为:出现在X 区间外的事件是异常波动 可以认为:出现在X±3σ区间外的事件是异常波动 ,它的发生是由于异常原因使其总体的分布偏离 了正常位置。 了正常位置。 控制限的宽度就是根据这一原理定为± 控制限的宽度就是根据这一原理定为±3σ。

“α”及“β”风险说明

“α”风险说明 “β”风险说明

(四)、控制图的种类 )、控制图的种类 控制

按数据性质分类: 数据性

–计量型控制图 计量型控制图 平均数与极差控制图(X R Chart) 平均数与标准差控制图(X σ Chart) ~ 中位数与极差控制图(X R Chart) 单值与移动极差控制图( X Rm chart)

控制图示例:

上控制界限(UCL) 制界限( 中心线(CL) 下控制界限(LCL)

(二)、控制图的目的 )、控制图 控制

控制图和一般的统计图不同,因其不仅能将 数值以曲线表示出來,以观察其变异的趋势 ,而且能显示变异属于正常或异常波动,并 反映过程是否正常和稳定。

利用控制限区隔 是否为非机遇性

(三)、控制图的设计原理: )、控制图的设计原理: 控制图的设计原理

2、图示判定准则: 图示判定准则:

当控制图中的点出现下列情况之一,说明生产过程存在特殊 原因,需立即采取措施予以消除以确保生产过程处于稳定状 态。 准则2: (4/5B) 准则1:(2/3 1:(2/3A) 判定准则2: (4/5B) 判定准则1:(2/3A) 3点中有2点在A区或A区以外 5点中有4点在B区或B区以外 UCL A

“α”及“β”风险定义

根据控制限作出的判断也可能产生错误。可能产生的错误 有两类。 第一类错误是把正常判为异常,它的概率为α,也就是说 ,工序过程并没有发生异常,只是由于随机的原因引起了数据 过大波动,少数数据越出了控制限,使人误将正常判为异常。 发警报, 虛发警报, 由于徒劳地查找原因并为此采取了相应的措施,从 而造成损失. 因此, 第一种错误又称为徒劳错误. 第二类错误是将异常判为正常,它的概率记为β,即工序 中确实发生了异常,但数据没有越出控制限,没有反映出异常 ,因而使人将异常误判为正常。漏发警报 漏发警报,过程已经处于不稳 定状态, 但并未采取相应的措施,从而不合格品增加, 也造成 损失. 两类错误不能同时避免,减少第一类错误(α),就会增加 第二类错误(β),反之亦然。

抽样原则: 抽样原则:组內变差小,组间变差大 变差小 组间变差大

计算每个子组的均值和极差R: 算每个 的均值和极 平均值的计算: R值的计算:

x1 + x 2 + x 3 + x 4 x= 4 R = xmax xmin

99 98 100 101 99 99.4 3 100 101 100 99 100 100 2 98 97 98 99 99 98.2 2

三、基本的统计概念

数据的种类

计量型 计数型

波动(变差)——波动的概念、原理及波动的种 类 普通原因/异常原因 基础的统计量——平均值X、中位数X、极差R 标准偏差σ、S ~

1、数据的种类

计量型 特点:可以连续取值也 称连续型数据。 如:零件的尺寸、强度、 重量、时间、温度等 2、波动(变差)的概念: 、波动(变差)的概念

A 阶 段 收 集 数 据 A A A A A

选择子组大小、频率和数据 选择子组大小 率和数据: 数据 每组样本数:2-5; 组数要求:最少25组共100个样本;频率可参考下表:

抽样间隔 每小时产量 10以下 10-19 20-49 50-99 100以上 不稳定 8小时 4小时 2小时 1小时 1小时 稳定 8小时 8小时 8小时 4小时 2小时

步 骤 C:

C 阶 段 过 程 控 制 解 C3、重新计算控制界限 C4、分析均值图上的数据点 超出控制限的点 链 明显的非随机图形 C1、分析极差图上的数据点 C2、识別并标注特殊原因(极差图) 超出控制限的点 链 明显的非随机图形

C5、识別并标注特殊原因(均值图) C6、重新计算控制界限 C7、为了继续进行控制延长控制限

是否稳定?

寻找并消除异常原因

计算过程能力

能力是否足够?

检讨机械、设备 提升过程能力

控制用控制图

五、计量型控制图的制作步骤 计量型控制图的 和判定原则 1、建立Xbar-R控制图的四步骤:

收集数据 A、 收集数据 B 、计算控制限 C、过程控制解释 程控制解释 程能力解释 D 、过程能力解释

步骤A :

–计数值控制图 计数值控制图 计数值控制

不良率控制图(P chart) 不良数控制图(np chart,又称 Pn chart或d chart) 缺点数控制图(C chart) 单位缺点数控制图(U chart)

控制图的应用流程: 控制图的应用流程:

确定控制的产品特性、 控制图类型 收集数据并制作 分析用控制图

每组平均值和极差的计算示例: 每组平均值和极 的计算示例: 平均值和

1 2 3 4 5 平均 极差 100 98 99 100 101 99.6 3 98 99 97 100 99 98.6 3