老线压力机基础设计相关数据

动力机器基础设计规范 GB 50040-96

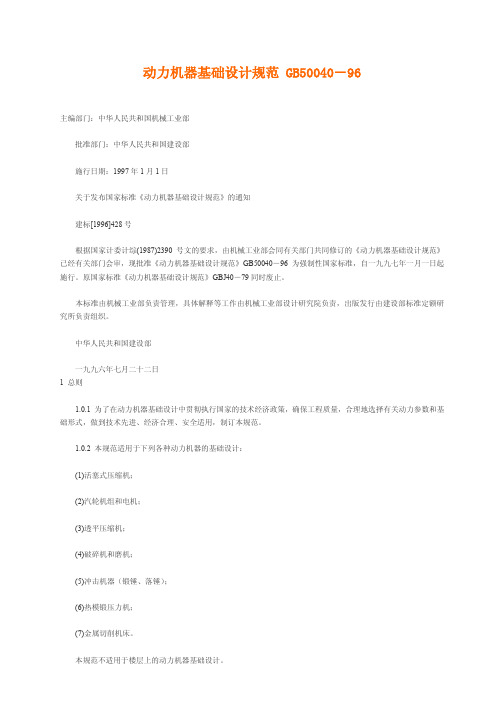

动力机器基础设计规范 GB50040-96主编部门:中华人民共和国机械工业部批准部门:中华人民共和国建设部施行日期:1997年1月1日关于发布国家标准《动力机器基础设计规范》的通知建标[1996]428号根据国家计委计综(1987)2390号文的要求,由机械工业部会同有关部门共同修订的《动力机器基础设计规范》已经有关部门会审,现批准《动力机器基础设计规范》GB50040-96为强制性国家标准,自一九九七年一月一日起施行。

原国家标准《动力机器基础设计规范》GBJ40-79同时废止。

本标准由机械工业部负责管理,具体解释等工作由机械工业部设计研究院负责,出版发行由建设部标准定额研究所负责组织。

中华人民共和国建设部一九九六年七月二十二日1 总则1.0.1 为了在动力机器基础设计中贯彻执行国家的技术经济政策,确保工程质量,合理地选择有关动力参数和基础形式,做到技术先进、经济合理、安全适用,制订本规范。

1.0.2 本规范适用于下列各种动力机器的基础设计:(1)活塞式压缩机;(2)汽轮机组和电机;(3)透平压缩机;(4)破碎机和磨机;(5)冲击机器(锻锤、落锤);(6)热模锻压力机;(7)金属切削机床。

1.0.3 动力机器基础设计时,除采用本规范外,尚应符合国家现行有关标准、规范的规定。

2 术语、符号2.1 术语2.1.1 基组foundation set动力机器基础和基础上的机器、附属设备、填土的总称。

2.1.2 当量荷载equivalent load为便于分析而采用的与作用于原振动系统的动荷载相当的静荷载。

2.1.3 框架式基础frame type foundation由顶层梁板、柱和底板连接而构成的基础。

2.1.4 墙式基础wall type foundation由顶板、纵横墙和底板连接而构成的基础。

2.1.5 地基刚度stiffness of subsoil地基抵抗变形的能力,其值为施加于地基上的力(力矩)与它引起的线变位(角变位)之比。

压力机液压系统的设计给定参数表

压力机液压系统的设计给定参数表一、设计背景压力机是一种常用的工业设备,广泛应用于各个行业,包括汽车制造、金属加工、塑料成型等领域。

液压系统是压力机的核心部件之一,其设计参数的选择对于压力机的性能和工作效率具有重要影响。

本文将针对压力机液压系统的设计给定参数进行详细阐述。

二、设计参数表根据压力机液压系统的设计要求,下面是一份常见的设计参数表:1. 工作压力:设计压力是指液压系统在正常工作条件下所需要的最大压力。

该参数取决于压力机的工作负荷和加工要求,一般在设计过程中可以根据经验值进行选择。

2. 油缸直径:油缸直径是指液压缸内部的有效工作直径。

该参数对于压力机的工作力和稳定性具有重要影响,一般需要根据工作负荷和工作速度进行合理选择。

3. 油缸行程:油缸行程是指油缸从一个极限位置到另一个极限位置的总位移。

该参数直接决定了压力机的工作范围和工作效率,一般需要根据加工要求和工作空间进行合理选择。

4. 油泵流量:油泵流量是指液压系统每单位时间内输送的液压油的体积。

该参数决定了液压系统的工作速度和响应能力,一般需要根据工作负荷和工作速度进行合理选择。

5. 油泵功率:油泵功率是指液压泵所需要的输入功率。

该参数取决于液压系统的工作压力和流量,一般需要根据系统的实际工作条件进行合理选择。

6. 油液粘度:油液粘度是指液压系统所使用的液压油的黏度。

该参数对于液压系统的摩擦损失和工作效率具有重要影响,一般需要根据工作温度和工作条件进行合理选择。

7. 油液温度:油液温度是指液压系统工作时液压油的温度。

该参数对于液压系统的稳定性和寿命具有重要影响,一般需要根据工作环境和工作条件进行合理选择。

8. 控制方式:控制方式是指液压系统的控制方式,包括手动控制、自动控制、电子控制等。

该参数取决于压力机的工作要求和操作方式,一般需要根据实际情况进行选择。

以上是压力机液压系统设计给定参数表的一些常见内容,这些参数的选择将直接影响到液压系统的性能和工作效率。

压力机计算设计方案

压力机计算设计方案压力机是一种广泛应用于机械加工、金属加工、木材加工、金属冲压、塑料加工等领域的机械设备。

压力机的设计方案是非常关键的,因为一个优秀的设计方案可以使压力机更加高效、可靠和安全。

下面我们就压力机设计方案的相关内容进行探讨。

一、压力机的基本结构压力机包括了基础支架、工作台、加压机构、传动机构和控制系统等部分。

其中,基础支架用于支撑压力机整个结构,工作台用于加工工件,加压机构通过运动产生压力,传动机构用于传递动力,控制系统用于对压力机进行控制和调节。

基础支架的设计方案:基础支架是承担整个压力机的重力和运动反力的部分,它的结构应该坚固、稳定。

在基础支架的设计中,需要考虑到重心的位置、材料的选择和整个压力机的结构协调性等因素。

同时,基础支架还应该配备防震、减震等器材,以防止震动对压力机的使用产生不良影响。

工作台的设计方案:工作台是用于加工工件的部分,它的设计方案需要考虑到工作台的尺寸、材质、平整度、操控性等因素。

在工作台的设计中,需要确保工作台的平整度、表面硬度和表面粗糙度等达到一定的标准,以提高加工的精度和效率。

加压机构的设计方案:加压机构是实现压力机工作的核心部分,它的设计方案需要考虑到压力的大小、载荷的稳定性、运动方式等因素。

设计方案需要同时考虑到加压机构的可靠性、稳定性和精度,保证其在加工过程中有稳定的压力、能够承受工件加载等各种压力。

传动机构的设计方案:传动机构是用于传递运动和动力的部分,它的设计方案需要考虑到机械传动的效率、噪音、易损部件及安全性等各类因素。

在传动机构的设计中,需要保证传动效率、降低噪音和振动、防止易损件出现过早磨损及保证传动过程的安全性等,从而确保传动机构有长寿命、可靠性,并提高运转效率。

控制系统的设计方案:控制系统是用于对压力机进行调控和管理的部分,它的设计方案需要考虑到控制方式、控制精度、用户的使用习惯等多种因素。

在控制系统的设计中,需要保证控制器具备可靠稳定性和控制精度,提高操作人员的操作便捷度,以保证压力机的工作过程质量。

压力机计算设计

压力机计算设计压力机是一种按照规定的工艺程序,通过施加一定的压力进行金属加工的设备。

随着现代制造业的不断发展,压力机的应用范围越来越广,压力机的计算设计也成为了制造过程中的一项关键技术,本文将围绕压力机计算设计展开探讨。

一、压力机的简介1、压力机的种类压力机可以分为机械压力机、液压压力机和气动压力机等不同种类。

其中,机械压力机通过自身的曲柄机构、飞轮等部件将动力转换成直接的机械能,压制用于切削、成型等工艺的材料。

液压压力机则采用液压系统对液压缸的活塞进行推拉,使工件在加工过程中得到压缩变形。

气动压力机则利用气体压力扭转、升降和振动等流体力学原理进行机械化处理。

2、压力机的应用范围压力机广泛应用于建筑、航空、汽车、机器制造、电子、医疗设备等各个行业。

在建筑领域中,压力机主要用于金属加工,如剪切板材、切割钢筋、开孔、斗齿、冲孔、弯曲等工艺。

在机器制造和电子领域中,压力机可用于模塑成型、金属冲压等工艺,可以帮助制造者快速生产出符合要求的加工零件,大大提高了生产效率。

二、压力机计算设计的要点压力机的计算设计是制造过程中的一个关键步骤,需要我们掌握相关的计算方法,才能够保证压力机的性能效果和加工质量。

下面,我们将从以下几个方面探讨压力机计算设计的要点。

1、压力机结构设计的要点压力机的结构设计是决定性能和使用寿命的关键因素,其中最基本的要求是保证机身的稳定性和精度。

在压力机设计过程中,需要注意以下几个要点:(1)选择合适的材料:压力机的机身、框架等关键部件一定要选择合适的材料,保证材料牢固可靠,承载能力和强度高。

(2)考虑结构的合理性:机身的结构应该合理,布置合理的制动装置和压力控制装置,避免出现机械故障。

(3)保证加工精度:压力机的床身和工作滑块等部件应该具备足够的精度,且机身的加工精度也至关重要。

2、压力机动力系统的设计要点动力系统是压力机能够正常运行的关键所在,设计时应注意以下几点:(1)动力的稳定性:为了保证动力的稳定性,应充分考虑电源、气源或油源等条件下的稳定性,选择性能稳定可靠和维护工作简单的动力系统。

压力机计算设计方案

常见故障及排除方法

压力机无法启动

检查电源连接、电气元件是否损坏、气压 是否正常等。

压力机运动精度下降

检查压力机的传动系统、导向系统、气动 系统等是否正常,进行相应的调整和维护

。

压力机运行不稳定

检查压力机的安装基础是否牢固、传动系 统是否松动、负载是否过大等。

压力机出现异常声音

检查压力机的各部件是否有松动、磨损或 损坏,及时更换或维修。

3

注意观察机器运行情况

操作过程中应密切关注机器运行情况,发现异常 及时采取措施。

06

CATALOGUE

压力机的使用和维护

压力机的操作规程

确保压力机在操作前已经经过充分的检查和维 护。

在操作过程中保持警觉,注意观察压力机的运行状态 和负载情况。

仔细阅读并理解压力机的操作手册,了解操作 流程和注意事项。

生产率

根据生产要求,确定压力 机的生产率。生产率决定 了压力机的功率和速度。

传动部件的设计计算

电动机选择

根据压力机的最大功率,选择合 适的电动机。电动机的功率应满 足压力机的要求,同时也要考虑

其效率和可靠性。

减速器设计

根据压力机的传动需要,设计合 适的减速器。减速器的传动比应 满足压力机的要求,同时也要考

功能

压力机主要用于金属和非金属材料的冲压、弯曲、挤压等工艺过程,实现材料 的成型和加工。

02

CATALOGUE

机械设计计算

确定主要参数

01

02

03

最大压力

根据工艺要求,确定压力 机的最大压力。这个参数 决定了压力机的整体尺寸 和结构强度。

压坯种类

考虑生产的压坯种类,如 金属、非金属等,这会影 响到压力机的设计。

压力机基础知识

轮所具有的能量和由主电机输出的一次冲压的能 量是有限度的。 倘若超出作功能量使用压力机,飞轮速降便加大, 主电机将因速降过大而严重发热,作功部件也会 因超出负荷而损伤。 对于具有变速性能的压力机,其压力机的能量是 随行程次数的改变而变化的。 当行程次数变化时,因输出能量是随行程次数的 平方而变化,故其输出功率的变化是很大的。

• • •

•

2.2移动工作台、夹紧装置、导轨

• 2.2.1移动工作台结构 附图-14000 • 2.2.2 移动工作台维护保养 • 2.2.3移动工作台夹紧工作原理 附图-14600 • 2.2.4移动工作台夹紧维护保养

2.2.1移动工作台结构

• 移动工作台由工作台板、小车体、滚轮、驱动系

• • •

2.1公称力

• 公称力是压力机在结构上能够安全地承受

的最大容许冲压能力。 • 在此必须提醒一点的是:实际工作时应充 分考虑材料板厚以及材料强度的偏差、模 具的润滑状态和磨损变化等条件,使冲压 能力保有一定的宽裕度。 • 公称力允许负荷曲线如下图所示

公称力曲线图

2.2作功能量

• 所谓作功能量系指每次冲压所作出的”功”。飞 •

2.2.3移动工作台夹紧工作原理

• 为了使移动工作台牢固地与底座结合在一起,在

底座的前后侧安置了4 个液压夹紧器,通过管路 与装在底座左侧或底座接油盘上的移动工作台液 压夹紧控制站联成一个系统。 • 液压夹紧器夹紧时,夹紧油缸上腔进入由气动泵 供给的高压油,夹紧杆便压紧移动工作台。松开 状态时,操作按钮站选择开关置于放松位置,控 制站上的二位四通电磁阀改变控制供油方向,夹紧 缸下腔进油,夹紧杆松开。

统等组成。 工作台板上开有T 型槽、顶料孔。它通过螺钉、 固定销与小车体联成一体,具有足够的强度和刚 性。 小车体为焊接结构,当小车体内装有活动托板时, 在托板上镶有耐磨板,用于支承顶料杆。 电动驱动由电机、减速箱、齿轮、联轴器和电缆 重锤等协调控制滚轮以达到驱动小车移动的目的。

压力机毕业设计

压力机毕业设计篇一:液压压力机设计-毕业设计-图书分类号:密级:毕业设计(论文)200t简易液压压力机设计THE DESIGN OF 200t SIMPLE HYDRAULICPRESS学生姓名学院名称专业名称指导教师机电工程学院机械设计制作及其自动化年月日工程学院学位论文原创性声明本人郑重声明:所呈交的学位论文,是本人在导师的指导下,独立进行研究工作所取得的成果。

除文中已经注明引用或参考的内容外,本论文不含任何其他个人或集体已经发表或撰写过的作品或成果。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标注。

本人完全意识到本声明的法律结果由本人承担。

论文作者签名:日期:年月日工程学院学位论文版权协议书本人完全了解工程学院关于收集、保存、使用学位论文的规定,即:本校学生在学习期间所完成的学位论文的知识产权归徐州工程学院所拥有。

工程学院有权保留并向国家有关部门或机构送交学位论文的纸本复印件和电子文档拷贝,允许论文被查阅和借阅。

工程学院可以公布学位论文的全部或部分内容,可以将本学位论文的全部或部分内容提交至各类数据库进行发布和检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

论文作者签名:导师签名:日期:年月日日期:年月日摘要液压机是一种利用液体压力能来传递能量,以实现各种压力加工工艺的机器。

通过对液压机的特点及分类的分析,确定了本课题的主要设计内容。

在确定了液压机初步设计方案后,决定采用传统理论方法对其设计、计算、强度校核,采用AutoCAD设计软件对上横梁、下横梁、活动横梁、液压缸、立柱、机身结构进行了工程绘图,确定其液压系统的设计方案,给出了液压系统的工作说明书,并对其进行了可行性分析,最后对整个设计进行系统分析,得出切实可行的方案。

关键词:液压压力机;液压缸;液压成型;液压系统AbstractHydraulic-press is a machine which come to manufacture through using hydraulic press . By analyzing the hydraulic-press machine, this main content of the article was determined. After determining the preliminary design plan of the hydraulic-press machine, the traditional methods was used to design and examination the body of hydraulic-press machine .The 2D and 3D graph about the top-beam, lower-beam, active beam, goes against the cylinder, the column, the final assembly drawing weredraw by using the software of AutoCAD. At the same time, producing the manual of the hydraulic system, and analyzing the feasibility of it. Finally, a total analysis to the whole design was done, and the result that the whole design was feasible.Keywords Hydraulic press Hydraulic cylinder Body of structure Hydraulic system目录摘要 ................................................ ................................................... . (I)Abstract .......................................... ................................................... (II)1 绪论 ................................................ ................................................... . (1)1.1 液压压力机的发展史及功能 ................................................ (1)1.2液压压力机的工作原理 ................................................ (1)2 液压机本体结构设计 ................................................ (3)2.1液压机本体结构设计要求 ................................................ .. (3)2.2 液压缸的设计 ................................................ (3)2.2.1 液压缸的部件 ................................................ . (3)2.2.2 参数拟定 ................................................ (4)2.2.3 液压缸内径计算 ................................................ (4)2.2.4 柱塞直径的计算 ................................................ (4)2.2.5 液压缸壁厚的计算 ................................................ .. (5)2.2.6 缸筒外径的计算 ................................................ ................................. 5(本文来自: 小草范文网:压力机毕业设计)2.2.7 缸底厚度的计算 ................................................ (6)2.3 柱塞的设计 ................................................ . (6)2.3.1 柱塞的结构 ................................................ .. (6)2.3.2 柱塞的表面质量 ................................................ (6)2.4 立柱设计 ................................................ ................................................... .. (7)2.4.1 经验分析 ................................................ (7)2.4.2 立柱直径的计算 ................................................ (7)2.5 横梁的设计 ................................................ . (8)2.5.1 经验分析 ................................................ (8)2.5.3 活动横梁的设计 ................................................ (9)2.5.4 下横梁的设计 ................................................ . (9)2.6 油箱的设计 ................................................ ..................................................103 液压系统的设计 ................................................ ................................................... .. 113.1 明确系统设计要求 ................................................ .. (11)3.2 工况分析 ................................................ ................................................... (12)3.2.1 主液压缸参数 ................................................ .. (12)3.2.1.1 液压缸行程安排 ................................................ .. (12)3.2.1.2 液压缸工作压力计算 ................................................ (12)3.2.1.3 液压缸流量的计算 ................................................ . (15)3.2.1.4 液压缸功率的计算 ................................................ . (15)3.2.2 顶出缸参数 ................................................ (18)3.2.2.1 顶出缸行程安排 ................................................ .. (18)3.2.2.2 顶出缸结构参数计算 ................................................ (18)3.2.2.3 顶出缸流量的计算 ................................................ . (19)3.3 液压系统的拟定 ................................................ (19)3.3.1确定液压系统方案 ................................................ . (19)3.3.2 拟定液压系统原理图 ................................................ .. (22)3.4 液压元件的选择 ................................................ (24)3,4.1 电动机的选择 ................................................ .. (24)篇二:毕业(曲柄压力机)设计本科生毕业设计(论文)资料第二部分设计说明书目录第1章曲柄压力 (1)1.1概述 (1)1.1.1曲柄压力机的用途和分类 (1)1.1.2曲柄压力机的工作原理 (3)第2章曲柄滑块机构 (5)2.1曲柄压力机的主要技术数 (5)2.1.1.公称压力 (5)2.1.2滑块行程 (5)2.1.3滑块行程次数 (6)2.1.4压力机装模高度H和封闭高度 (6)2.1.5压力机工作台面尺寸及滑块底面尺寸 (6)2.1.6漏料孔尺寸 (6)2.1.7模柄孔尺寸 (6)2.2曲柄压力机的运动规律 (6)2.3滑块的速度和曲柄转角的关系 (7)第3章曲柄滑块机构的设计计算 (9)3.1曲柄压力机的结构 (9)3.2曲轴的设计 (9)3.3曲轴的材料选择 (10)3.4曲轴设计计算 (11)3.4.1预选曲轴有关尺寸 (11)3.4.2核验轴颈尺寸 (12)3.4.3计算及绘制许用负荷图 (13)3.5连杆组件的设 (15)3.5.1压力机的连杆组 (15)3.5.2连杆的设计 (16)3.5.3连杆材料 (16)3.5.4.连杆长度和杆身设计 (16)3.6导轨的选择 (18)3.6.1导轨的基本要求 (18)3.6.2导轨的材料及热处理 (19)3.7装模高度调节机构 (19)3.7.1调节螺杆的结构 (19)3.7.2调节螺纹尺寸 (20)3.8滑块的的选择 (21)3.9轴的选择 (23)3.9.1轴瓦的特殊性 (23)3.9.2轴瓦材料的性能要求 (23)3.9.3轴瓦的型式及定位 (23)3.10曲柄滑块机构中的滑动轴承 (23)3.10.1滑动轴承的设计 (24)3.10.2轴承材料的选择 (28)第4章辅助装置 (30)4.1过载保护装置 (30)4.1.1压塌式过载保护装置……………………………………30 结论………………………………………………………………33 参考文献…………………………………………………………34 致谢………………………………………………………………35第1章曲柄压力机1.1概述1.1.1曲柄压力机的用途和分类曲柄压力机以曲柄传动的锻压机械。

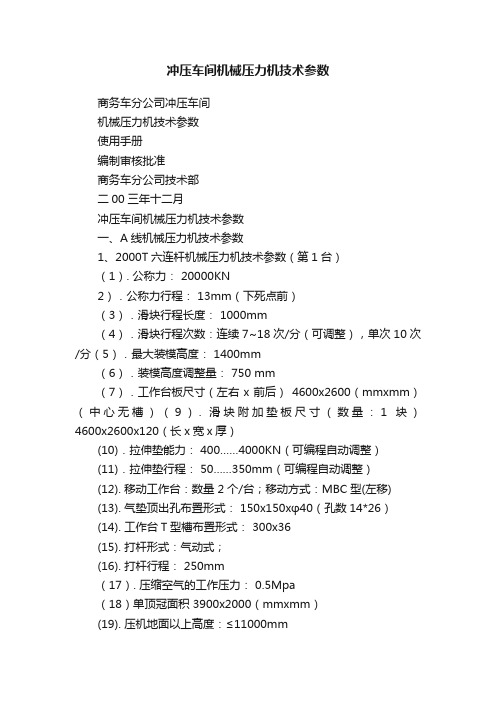

冲压车间机械压力机技术参数

冲压车间机械压力机技术参数商务车分公司冲压车间机械压力机技术参数使用手册编制审核批准商务车分公司技术部二00三年十二月冲压车间机械压力机技术参数一、A线机械压力机技术参数1、2000T六连杆机械压力机技术参数(第1台)(1). 公称力: 20000KN2).公称力行程: 13mm(下死点前)(3).滑块行程长度: 1000mm(4).滑块行程次数:连续7~18次/分(可调整),单次10次/分(5).最大装模高度: 1400mm(6).装模高度调整量: 750 mm(7).工作台板尺寸(左右x前后)4600x2600(mmxmm)(中心无槽)(9). 滑块附加垫板尺寸(数量:1块)4600x2600x120(长x宽x厚)(10).拉伸垫能力:400……4000KN(可编程自动调整)(11).拉伸垫行程:50……350mm(可编程自动调整)(12). 移动工作台:数量 2个/台;移动方式:MBC型(左移)(13). 气垫顶出孔布置形式:150x150xφ40(孔数14*26)(14). 工作台T型槽布置形式: 300x36(15). 打杆形式:气动式;(16). 打杆行程: 250mm(17). 压缩空气的工作压力: 0.5Mpa(18)单顶冠面积 3900x2000(mmxmm)(19). 压机地面以上高度:≤11000mm2、1000T四点机械压力机(第2、5台)(1). 公称力: 10000KN(2).公称力行程: 13mm(下死点前)(3).滑块行程长度: 800mm(4).滑块行程次数:连续7~16次/分(可调整),单次10次/分,单次10次/分,模具调试3~6次/分(5).最大装模高度: 1400mm(6).装模高度调整量: 750 mm(7).工作台板尺寸(左右x前后)4600x2500(mmxmm)(中心无槽)(8). 滑块底面尺寸(左右x前后) 4600x2500(mmxmm)(9). 滑块附加垫板尺寸(数量:1块)4600x2500x150(长x 宽x厚)(10).拉伸垫能力:0……2500KN(可编程自动调整)(11).拉伸垫行程:0……300mm(可编程自动调整)(12). 移动工作台:数量 2个/台;移动方式:MBC型(左移)(13). 气垫顶出孔布置形式:150x150xφ40(孔数12*26)(14). 工作台T型槽布置形式: 300x36(15). 打杆形式:气动式;(16). 打杆行程: 200mm(17). 压缩空气的工作压力: 0.5MPa(18). 压机地面以上高度:≤10000mm3、800T单动四点机械压力机(第3、4台)(1)公称压力: 8000KN(2)公称力行程: 13mm(下死点前)(3)滑块行程长度: 800mm(4)行程次数:连续7~16次/分(可调整),单次10次/分,模具调试3~6次/分(5)最大封闭高度: 1400mm(6)调节量: 750mm(7)工作台面尺寸:(左右x前后) 4500mmx2400mm(中心无槽)(8)滑块底面尺寸(左右x前后) 4500x2400(mmxmm)(9)滑块附加垫板尺寸(数量:1块)4500x2400x150(长x 宽x厚)(10)拉伸垫能力: 0------2000KN (可编程自动调整)(11)拉伸垫行程: 0------250mm (可编程自动调整)(12)压缩空气的工作压力: 0.5MPa(13)工作台移动方向:左移(14)移动工作台数量 2个, MBC型(15)气垫顶出孔布置形式:150x150xφ40(孔数12*26)(16)工作台T型槽布置形式: 300x36(附图)(17)打杆形式:气动式(18)打杆行程: 200mm(19)压机地面以上高度:≤10000mmB1线压力机主要技术规格及参数1、1000T压力机主要技术规格及参数(第1台)(1)公称力: 10000KN(2)公称力行程: 13mm(下死点前)(3)滑块行程长度: 700mm(4)滑块行程次数: 8~14次/分(可调整)(`5)最大装模高度: 1300mm(6)装模高度调整量: 750 mm(7)工作台板尺寸(左右x前后)4000x2200(mmxmm)(中心无槽)(8)滑块底面尺寸(左右x前后)4000x2200(mmxmm)(9)滑块附加垫板尺寸(数量:1块)4000x2200(mmxmm)(10)拉伸垫能力: 2500KN(11)拉伸垫行程:0┈300mm(可调整)(12)移动工作台:数量 2个/台;移动方式:MBC型(左移)(13)气垫顶出孔布置形式:150x150xφ40(孔数10*22)(14)工作台T型槽布置形式: 300x36(15)打杆形式:气动式;孔:φ30(直径)(16)打杆行程: 150mm(17)压机地面以上高度:≤10000mm2、800T四点单动机械压力机(第2、3台)(1)公称力: 8000KN(2)公称力行程: 13mm(下死点前)(3)滑块行程长度: 700mm(4)滑块行程次数: 7~14次/分(可调整)(5)最大装模高度: 1300mm(6)装模高度调整量: 750 mm(7)工作台板尺寸(左右x前后)4000x2200(mmxmm)(中心无槽)(8)滑块底面尺寸(左右x前后)4000x2200(mmxmm)(9)拉伸垫能力: 2000KN(10)拉伸垫行程:0┈300mm(可调整)(11)移动工作台:数量 2个/台;移动方式:MBC型(12)气垫顶出孔布置形式:150x150xφ40(孔数10*22)(13)工作台T型槽布置形式: 300x36(14)打杆形式:气动式;(15)打杆行程: 150mm(16)压机地面以上高度:≤9000mm630T压力机主要技术规格及参数(第4、5台)(1)公称力: 6300KN(2) 公称力行程: 13mm(下死点前)(3)滑块行程长度: 500mm(4)滑块行程次数: 12次/分(5)最大装模高度: 1100mm(6)装模高度调整量: 400 mm(7)工作台板尺寸(左右x前后)4000x2000(mmxmm)(中心无槽)(8)滑块底面尺寸(左右x前后)4000x2000(mmxmm)(9)拉伸垫能力: 600x2=1200KN(10)拉伸垫行程: 250mm(11)移动工作台:数量 2个/台;移动方式:MBC型(12)气垫顶出孔布置形式:150x150xφ40(孔数10*22)(13)工作台T型槽布置形式: 300x36(14)打杆形式:气动式(15)打杆行程: 200mm(16)压机地面以上高度: 8000mmB2线压力机主要技术规格及参数1、1200T压力机主要技术规格及参数(第1台)(1)公称力: 12000KN(2)公称力行程: 13mm(下死点前)(3)滑块行程长度: 800mm(4)滑块行程次数: 8~14次/分(可调整)(`5)最大装模高度: 1300mm(6)装模高度调整量: 660 mm(7)工作台板尺寸(左右x前后)4000x2400(mmxmm)(中心无槽)(8)滑块底面尺寸(左右x前后)4000x2400(mmxmm)(9)滑块附加垫板尺寸(数量:1块)4000x2400(mmxmm)(10)拉伸垫能力: 2800KN(11)拉伸垫行程:0┈300mm(可调整)(12)移动工作台:数量 2个/台;移动方式:MBC型(左移)(13)气垫顶出孔布置形式:150x150xφ40(孔数12*22)(14)工作台T型槽布置形式: 300x36(15)打杆形式:气动式;孔:φ30(直径)(16)打杆行程: 120mm(17)压机地面以上高度:≤10000mm2、1000T压力机主要技术规格及参数(第6台)(1)公称力: 10000KN(2)公称力行程: 13mm(下死点前)(3)滑块行程长度: 800mm(4)滑块行程次数: 8~14次/分(可调整)(`5)最大装模高度: 1300mm(6)装模高度调整量: 660 mm(7)工作台板尺寸(左右x前后)4000x2200(mmxmm)(中心无槽)(8)滑块底面尺寸(左右x前后)4000x2200(mmxmm)(9)滑块附加垫板尺寸(数量:1块)4000x2200(mmxmm)(10)拉伸垫能力: 2500KN(11)拉伸垫行程:0┈300mm(可调整)(12)移动工作台:数量 2个/台;移动方式:MBC型(左移)(13)气垫顶出孔布置形式:150x150xφ40(14)工作台T型槽布置形式: 300x36(15)打杆形式:气动式;孔:φ30(直径)(16)打杆行程: 150mm(17)压机地面以上高度:≤9000mm3、800T压力机主要技术规格及参数(第2、5台)(1)公称力: 8000KN(2)公称力行程: 13mm(下死点前)(3)滑块行程长度: 750mm(4)滑块行程次数: 8~14次/分(可调整)(`5)最大装模高度: 1300mm(6)装模高度调整量: 500 mm(7)工作台板尺寸(左右x前后)4000x2200(mmxmm)(中心无槽)(8)滑块底面尺寸(左右x前后)4000x2200(mmxmm)(9)滑块附加垫板尺寸(数量:1块)4000x2200(mmxmm)(10)拉伸垫能力: 2000KN(11)拉伸垫行程:0┈250mm(可调整)(12)移动工作台:数量 2个/台;移动方式:MBC型(左移)(13)气垫顶出孔布置形式:150x150xφ40(孔数10*22)(14)工作台T型槽布置形式: 300x36(15)打杆形式:气动式;孔:φ30(直径)(16)打杆行程: 120mm(17)压机地面以上高度:≤9000mm4、630T压力机主要技术规格及参数(第3、4台)(1)公称力: 6300KN(2)公称力行程: 13mm(下死点前)(3)滑块行程长度: 700mm(4)滑块行程次数: 8~14次/分(可调整)(`5)最大装模高度: 1300mm(6)装模高度调整量: 500 mm(7)工作台板尺寸(左右x前后)4000x2200(mmxmm)(中心无槽)(8)滑块底面尺寸(左右x前后) 4000x2200(mmxmm)(9)滑块附加垫板尺寸(数量:1块)4000x2200(mmxmm)(10)拉伸垫能力: 1500KN(11)拉伸垫行程:0┈250mm(可调整)(12)移动工作台:数量2个/台;移动方式:MBC型(左移) (13)气垫顶出孔布置形式:150x150xφ40(孔数10*22)(14)工作台T型槽布置形式: 300x36(15)打杆形式:气动式;孔:φ30(直径)(16)打杆行程: 120mm(17)压机地面以上高度:≤8500mmC2线机械压力机技术参数1、630T单动双点机械压力机(第1台)(1)公称压力: 6300KN(2)滑块行程: 500mm(3)公称压力行程 13mm(4)行程次数: 8-14次/分(5)最大封闭高度: 1100mm(6)调节量: 550mm(7)工作台面尺寸:3450mmx1600mm(中心无槽)(8)气垫压力:1500KNx1=1500KN (单顶冠)(9)气垫行程:0------250mm(可调整)(10)移动工作台数量 2个, MBC型(11)气垫顶出孔布置形式:150x150xφ40(孔数8*18)(12)工作台T型槽布置形式: 300x36(13)打杆形式:气动式(14)打杆行程: 120mm(15)压机地面以上高度:≤7500mm2、400T单动双点机械压力机(第2、3、4、5台)(1)公称压力: 4000KN(2)滑块行程: 500mm(3)公称压力行程 13mm(4)行程次数: 8-14次/分(5)最大封闭高度: 1000mm(6)调节量: 500mm(7)工作台面尺寸: 2800mm 1600mm(中心无槽)(8)气垫压力: 800KN(9)气垫行程: 0-----250mm(可调整)(10)移动工作台数量 2个, MBC型(11)气垫顶出孔布置形式:150x150xφ40(孔数8*14)(12)工作台T型槽布置形式:300x36(13)打杆形式:气动式(14)打杆行程: 120mm(15)压机地面以上高度:≤7500mmC1线压力机主要技术规格及参数1、630T压力机主要技术规格及参数(第1台)(1)公称力: 6300KN(2)公称力行程: 13mm(下死点前)(3)滑块行程长度: 500mm(4)滑块行程次数: 8~14次/分(可调整)(`5)最大装模高度: 1100mm(6)装模高度调整量: 550 mm(7)工作台板尺寸(左右x前后)3450x1600(mmxmm)(中心无槽)(8)滑块底面尺寸(左右x前后)3450x1600(mmxmm)(9)滑块附加垫板尺寸(数量:1块)3450x1600(mmxmm)(10)拉伸垫能力: 1500KN(11)拉伸垫行程:0┈250mm(可调整)(12)移动工作台:数量2个/台;MBC型(右移) (13)气垫顶出孔布置形式:150x150xφ40(孔数8*18)(14)工作台T型槽布置形式: 300x36(15)打杆形式:气动式;(16)打杆行程: 120mm(17)压机地面以上高度:≤8000mm2、630T压力机主要技术规格及参数(第5台)(1)公称力: 6300KN(2)公称力行程: 13mm(下死点前)(3)滑块行程长度: 500mm(4)滑块行程次数: 8~14次/分(可调整)(5)最大装模高度: 1100mm(6)装模高度调整量: 550mm(7)工作台板尺寸(左右×前后)2800×1600(mmxmm)(中心无槽)(8)滑块底面尺寸(左右×前后)2800×1600(mmxmm)(9)滑块附加垫板2块/台,尺寸:120x2800x1600 (10)拉伸垫能力: 1200KN(11)拉伸垫行程:0┈250mm(可调整)(13)移动工作台:数量2个/台;MBC型右移出(14)气垫顶出孔布置形式:150x150xφ40(孔数8*14)(15)工作台T型槽布置形式: 300x36(16)打杆形式:气动式(17)打杆行程: 120mm(18)压机地面以上高度:≤8000mm3、400T压力机主要技术规格及参数(第2、3、4台)(1)公称力: 4000KN(2)公称力行程: 13mm(下死点前)(3)滑块行程长度: 500mm(4)滑块行程次数: 8~14次/分(可调整)(5)最大装模高度: 1000mm(6)装模高度调整量: 500mm(7)工作台板尺寸(左右×前后)2800×1600(mmxmm)(中心无槽)(8)滑块底面尺寸(左右×前后)2800×1600(mmxmm)(9)滑块附加垫板2块/台,尺寸:120x2800x1600 (10)拉伸垫能力: 800KN(11)拉伸垫行程:0┈250mm(可调整)(13)移动工作台:数量2个/台;MBC型右移出(14)气垫顶出孔布置形式:150x150xφ40(孔数8*14)(15)工作台T型槽布置形式: 300x36(16)打杆形式:气动式(17)打杆行程: 120mm(18)压机地面以上高度:≤7500mm]。

压力机计算设计范文

压力机计算设计范文压力机是用来加工金属材料的一种机械装置,其工作原理是通过施加力量将材料进行塑性变形。

压力机的设计要考虑许多因素,如所需的最大压力,材料的性质,工作速度和生产效率等。

在设计压力机时,首先需要确定所需的最大压力。

这可以通过计算材料的抗压强度和所需的变形量来确定。

根据材料的抗弯强度和断裂强度以及预计所需的变形量,在设计压力机时需要考虑合适的最大压力。

接下来,设计师需要考虑压力机的结构。

压力机的结构通常由机架、滑块、导向装置和压力源组成。

机架需要足够强度和刚度以承受所需的最大压力,并确保稳定性。

滑块是施加压力的主要部分,其设计要考虑到所需的最大力和运动速度。

导向装置可以确保滑块的稳定运动,并防止其倾斜。

压力源通常是一个液压系统,它提供所需的液压力。

还需要考虑到压力机的工作速度。

工作速度取决于所需的生产效率和加工材料的特性。

较高的工作速度可以提高生产效率,但可能会影响加工质量。

因此,在设计压力机时需要平衡生产效率和加工质量的要求。

此外,还需要考虑压力机的控制系统。

控制系统可以确保机器的稳定运行,并提供所需的控制功能,如调节加工速度和施加的力量。

控制系统的设计需要考虑到工作速度和所需的精度。

另一个重要的考虑因素是安全性。

压力机在工作时会产生巨大的力量,所以需要采取适当的安全措施,如安全防护装置和紧急停机装置,以防止意外事故的发生。

此外,还需要培训工人操作和维护压力机,以确保他们的安全。

最后,需要进行压力机的结构强度计算。

结构强度计算是确定机器结构是否能够承受所需的最大压力和力矩的关键。

这需要考虑机器的材料性质、几何形状和装配方式等。

结构强度计算可以通过有限元分析等工程计算方法来进行。

在设计压力机时,需要综合考虑上述因素,并确保设计满足所需的技术要求和生产要求。

通过合理的设计和优化,可以提高压力机的性能和工作效率,同时确保安全和产品质量。

动力机器基础设计规范 GB 50040-96

动力机器基础设计规范 GB50040-96主编部门:中华人民共和国机械工业部批准部门:中华人民共和国建设部施行日期:1997年1月1日关于发布国家标准《动力机器基础设计规范》的通知建标[1996]428号根据国家计委计综(1987)2390号文的要求,由机械工业部会同有关部门共同修订的《动力机器基础设计规范》已经有关部门会审,现批准《动力机器基础设计规范》GB50040-96为强制性国家标准,自一九九七年一月一日起施行。

原国家标准《动力机器基础设计规范》GBJ40-79同时废止。

本标准由机械工业部负责管理,具体解释等工作由机械工业部设计研究院负责,出版发行由建设部标准定额研究所负责组织。

中华人民共和国建设部一九九六年七月二十二日1 总则1.0.1 为了在动力机器基础设计中贯彻执行国家的技术经济政策,确保工程质量,合理地选择有关动力参数和基础形式,做到技术先进、经济合理、安全适用,制订本规范。

1.0.2 本规范适用于下列各种动力机器的基础设计:(1)活塞式压缩机;(2)汽轮机组和电机;(3)透平压缩机;(4)破碎机和磨机;(5)冲击机器(锻锤、落锤);(6)热模锻压力机;(7)金属切削机床。

1.0.3 动力机器基础设计时,除采用本规范外,尚应符合国家现行有关标准、规范的规定。

2 术语、符号2.1 术语2.1.1 基组foundation set动力机器基础和基础上的机器、附属设备、填土的总称。

2.1.2 当量荷载equivalent load为便于分析而采用的与作用于原振动系统的动荷载相当的静荷载。

2.1.3 框架式基础frame type foundation由顶层梁板、柱和底板连接而构成的基础。

2.1.4 墙式基础wall type foundation由顶板、纵横墙和底板连接而构成的基础。

2.1.5 地基刚度stiffness of subsoil地基抵抗变形的能力,其值为施加于地基上的力(力矩)与它引起的线变位(角变位)之比。

压力机的设计报告

1、概述1.1摘要:本文介绍了一种基于单片机的简易数字压力计的设计。

该设计主要由三个模块组成:A/D转换模块,数据处理模块及显示模块。

A/D转换主要由芯片ADC0808来完成,它负责把压力计(该设计中以滑阻代替)的模拟量转换为相应的数字量在传送到数据处理模块。

数据处理则由芯片AT89C51来完成,其负责把ADC0808传送来的数字量经过一定的数据处理,产生相应的显示码送到显示模块(7SEG-MPX4-CA-BLUE)进行显示;此外,它还控制着ADC0808芯片工作。

该系统的压力计电路设计简单,所用的元件较少,成本低,且测量精度和可靠性较高。

此压力计可以通过电压和压力的关系通过测量0-5V的1路模拟直流输入电压值,按一定关系转化成对应的压力值,并通过一个四位一体的7段数码管(7SEG-MPX4-CA-BLUE)显示出来。

1.2背景和简介:近年来,随着微型计算机的发展,他的应用在人们的工作和日常生活中越来越普遍。

工业过程控制是计算机的一个重要应用领域。

其中由单片机构成的嵌入式系统已经越来越受到人们的关注。

现在可以毫不夸张的说,没有微型计算机的仪器不能称为先进的仪器,没有微型计算机的控制系统不能称其为现代控制系统的时代已经到来。

压力测量对实时监测和安全生产具有重要的意义。

在工业生产中,为了高效、安全生产,必须有效控制生产过程中的诸如压力、流量、温度等主要参数。

由于压力控制在生产过程中起着决定性的安全作用,因此有必要准确测量压力。

为了测到不同位置的压力值,本次设计为基于单片机的压力测量系统。

通过压力传感器将需要测量的位置的压力信号转化为电信号,送至8位A/D转换器,然后将模拟信号转换成单片机可以识别的数字信号,再经单片机转换成LED显示器可以识别的信息,最后显示输出。

基于单片机的压力检测系统,选择的单片机是基于AT89C51单片机的测量与显示,将压力经过压力传感器(该设计以滑阻替代)变为电信号,然后进入A/D转换器(ADC0808)将模拟量转换为数字量。

压力机技术参数汇总表

4600×2500

2000 1400

1700

620 600

1260 800 925 525 975 700 475 475 475 415 350 340 420 350

840

150×150 150×150

150 150 150 150 150 150 150 150 150 上250下 215 上250下 215

JMC 冲压厂各类型压机主要技术参数汇总表

滑块尺寸 序号 生产线 压力机型号 压机工作台面尺寸 内滑块 1 2 3 4 5 6 A3 7 8 9 10 11 12 C2 13 14 15 16 17 M1 18 19 J36-160B(已拆除) S2-250 (金丰2台) M2 C1 E2S500-MBC E2S500-MBC J36-400(停用) JG36-250 J36-250B (4台) (3台) (4台) (5台) A1 A2 E4S1000-MBC(4台) E4D1000/600-MBC E4S800-MBC (4台) E4D800/500-MBC E4S600-MBC (4台) E2S800-MBC C3 A4 L4S2400-MBC E4S1600-MBC E4S1000-MBC(3台) JE36-1000B JG36-630 (4台) LD4-1250/750D 5000×2500 5000×2500 5000×2500 3700×1700 3700×1700 5000×2500 5000×2500 5000×2500 3700×1700 3700×1700 外滑块 内滑块 1700 1600 1600 1300 1300 外滑块 530 700 700 700 700 最大装模高度 闭合高度 调节量

4600×2500 4600×2500 4000×2150 4000×2150 3700×2200 3700×2200 2750×1500 2750×1500 2750×1500 2780×1600 2800×1250 2770×1250 2000×1250 2800×1250 4000×2000

机械压力机联合生产线基础设计实例

【 A b s t r a c t ] M e c h a n i c a l p r e s s e s a r e u s e d l a r g e 、 m o l d n i g 、 a s s e m b l y a n d a u t o m a t i o n n e e d s o f p r o d u c t i o n , s u c h a s a u t o m o i t v e 、 t r a c o t r

3 ) 1 0 0 0 0 k N压力机 总重 ( 包括 5 0 0 k N模具 ) 4 1 0 0 k N

4 凯 器底座与基础顶面接触面积 A = l 5 5 0 x l 2 8 0 =

1 . 9 8 4 x 1 0  ̄ a m 2 ( 2 4 0 0 0 k N 压 力机 ) , A 2 = l 4 0 0 x l 1 5 0 = 1 . 6 1 x 1 0 h ' n m 2 ( 1 2 0 0 0 k N  ̄1 O O o 0 压力机 ) 5 ) 底座处混凝土承压强度不小于 1 . 9 5 MP a

【 关键 词】 机械压力机联合生产线基础; 静力计算; 基础配筋

【 K e y wo r d s 】 m e c h a n i c l a p r e s s j o i n t l i n e b s a i s ; s t a i t c c a l c u l a i t o n s ;

其 他薄 板冲 压 件 的 拉 延 、 压弯和冲裁 等 冲 压工序 , 其 中

2 4 0 0 0 k N 闭式 四点多连杆单动机械 压力机 能够适用于复杂形 状冲压件的深拉延 , 最大拉延 深度达到 3 8 0 m m。该 生产 线需 与冲压机 器人 自动化系统 、 地下废料输送 系统 、 废料打包系统 配合 、 集成 , 实现 自动化 生产 。5 台压力机均 由济南 第二 机床

压力机计算设计方案

压力机计算设计方案压力机是一种常见的机械设备,广泛应用于各种金属加工行业中。

压力机的主要作用是将原材料加工成所需的形状和尺寸,其原理是通过施加压力改变原材料的形态。

在进行压力机的计算设计方案时,需要考虑到许多因素,如设计的目的、材料的物性及其所需要的加工结果等等,下面将详细介绍压力机计算设计方案的相关知识。

第一步:确定压力机的设计目的压力机的设计目的是什么?是用于冷成型、热成型、剪切还是冲压?在确定设计目的之前,需要详细分析压力机的使用场景和需求。

对于冷成型和热成型而言,压力机需要施加高压力来完成塑性变形,因此需要选取能够承受很高压力的材料来制造压力机。

而对于剪切和冲压来说,压力机需要具有较高的速度和出力,以便快速切割和冲压原材料。

在设计压力机时,需要根据不同的设计目的选择不同的工作原理、结构和材料。

第二步:确定压力机的型号和规格在确定压力机的型号和规格时,需要考虑到所加工的原材料的种类、形状和尺寸等因素。

需要根据预计的加工量来决定压力机的产量和机床的尺寸、速度和力度等参数。

为了确保压力机的工作效率和产量,还需要仔细选择合适的加工工艺和机械结构。

第三步:材料的选择和设计参数的确认在设计压力机时,对于材料的选择十分关键。

压力机上承受的压力和摩擦力等力量非常大,因此需要选择能够承受高压力和高温度的材料来制造。

结构上也需要考虑到压力机的运作稳定性以及保养和调试的便捷性。

确认设计参数时,需要考虑到压力机的各个部位的大小、形状和尺寸等参数,以便制造出符合所需加工效果的压力机。

第四步:设计制造和安装在制造压力机之前,需要对压力机的设计方案进行充分的优化和检验。

需要对材料、切削加工、加热处理和组装等各个环节进行严格的控制,以确保设计方案能顺利地转化为实际的机器。

在安装压力机时,需要将其精确定位和正确调试,确保各种参数和功能达到预期要求。

同时还需要注意人员安全和设备稳定性等问题,用专业技术和严格标准保障设备的可靠性和使用寿命。

设备基础计算书

设备基础计算书 SANY GROUP system office room 【SANYUA16H-设备基础计算书1.计算依据《动力机器基础设计规范》(GB50040-96)《建筑地基基础设计规范》(GB50007-2002)《混凝土结构设计规范》(GB50010-2010)《重载地面、轨道及特殊楼地面》(06J305)《动力机器基础设计手册》 (中国建筑工业出版社)2.工程概况设备静载按G1=10t/m2=100KN/m2;地基承载力特征值fa=180kPa;采用C30混凝土,设备基础高度250mm,钢筋采用I级钢(HPB300)根据所提资料计算160T冲床设备基础的承载力计算,设备基础根据设备脚架尺寸每边向外扩300mm进行计算。

160T冲床设备基础示意图如下图所示设备基础示意图3.计算过程设备基础正截面受压承载力计算(根据GB50010-2010中 =*105*A<*fcA即设备基础正截面受压满足要求3.2设备基础正截面受弯承载力计算(仅计算长度方向,取土重度gma=20kN/m3,混凝土保护层厚度取30mm) pk=G1+G2=*105 +25*1000*=单位宽度基地净反力p=*( G1+G2-gma*h)=**103-20*103*=m计算可得最大正弯矩为M=,支座最大负弯矩为M=根据(GB50010-2010中计算可得基础底面计算配筋面积As1=565mm2基础顶面计算配筋面积As2=258mm2根据(GB50010-2010)取最小配筋率ρmin= 0. 2%最小配筋面积为Asmin=%*1000*250=500 mm2基础顶部和底部可配12200(As=565mm2)3.3地脚螺栓抗倾覆验算(每个设备基础共四个地脚螺栓孔)取每个地脚的上拔力设计值q1=* *(G1+G2)* A=****=倾覆力矩MS=q1*=有设备基础的大小可知抗倾覆力矩MR=*(G1+G2)**= >MS由此可知抗倾覆满足要求地基承载力验算(根据GB50040-96中 +25*1000*=<=144kPapkmax= G1+G2+M/Wpkmin= G1+G2-M/W每个地脚的上拔力标准值q1k=*(G1+G2)* A=***=|Mxk|=q1k*=*= m3|Mxk|/Wx=|Myk|/Wy=取M/W=由此可得pkmax= <=216kPapkmin=满足地基承载力要求4.地面做法(详见CAD图纸)。

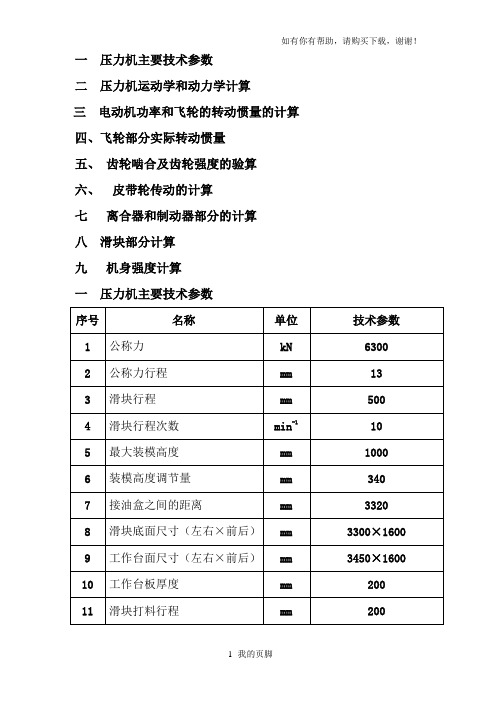

机械设计常用数据

机械设计常用数据一、引言机械设计是指根据机械工程的原理和方法,对机械产品进行设计和开辟的过程。

在机械设计过程中,需要使用一些常用数据来进行计算和分析,以确保设计的准确性和可靠性。

本文将介绍一些机械设计中常用的数据,包括材料性能数据、标准尺寸数据、磨擦系数数据和安全系数数据。

二、材料性能数据1. 强度指标:材料的强度是指材料反抗外部力量破坏的能力。

常用的强度指标包括屈服强度、抗拉强度和抗压强度。

- 屈服强度:材料在受到一定应力后开始发生塑性变形的应力值。

- 抗拉强度:材料在拉伸过程中能够承受的最大应力值。

- 抗压强度:材料在受到压缩力作用时能够承受的最大应力值。

2. 韧性指标:材料的韧性是指材料在受到外部力作用下发生塑性变形的能力。

常用的韧性指标包括断裂韧性和冲击韧性。

- 断裂韧性:材料在断裂前能够吸收的能量。

- 冲击韧性:材料在受到冲击载荷时能够吸收的能量。

3. 硬度指标:材料的硬度是指材料反抗划伤或者穿透的能力。

常用的硬度指标包括布氏硬度、洛氏硬度和维氏硬度。

三、标准尺寸数据在机械设计中,需要使用一些标准尺寸数据来确定零件的尺寸和配合。

常用的标准尺寸数据包括罗纹尺寸、键槽尺寸和轴承尺寸等。

1. 罗纹尺寸:罗纹是机械设计中常用的连接方式之一。

常用的罗纹尺寸包括罗纹直径、螺距和牙型等。

2. 键槽尺寸:键槽是用于连接轴和轴套的一种连接方式。

常用的键槽尺寸包括键宽、键深和键长等。

3. 轴承尺寸:轴承是机械设计中常用的零件之一。

常用的轴承尺寸包括内径、外径和宽度等。

四、磨擦系数数据在机械设计中,磨擦是一个重要的考虑因素。

磨擦系数是用来描述两个物体之间磨擦阻力大小的数据。

常用的磨擦系数数据包括静磨擦系数和动磨擦系数。

1. 静磨擦系数:两个物体之间没有相对运动时的磨擦系数。

2. 动磨擦系数:两个物体之间有相对运动时的磨擦系数。

磨擦系数的大小与材料表面的光滑程度、润滑情况以及压力等因素有关。

五、安全系数数据在机械设计中,为了保证设计的可靠性和安全性,往往需要考虑安全系数。

压力机基础设计

压力机基础设计7压力机基础7.1一般规定7.1.1热模锻压力机和通用机械压力机基础宜采用地坑式钢筋混凝土结构;当生产和工艺不要求设地坑时,亦可采用大块式钢筋混凝土基础;螺旋压力机宜采用大块式钢筋混凝土基础。

7.1.2压力机基础的自重,不宜小于压力机自重的1.1倍~1.5倍,对软弱地基可取压力机自重的1.5倍。

在基础自重相同的条件下,宜增大基础的底面积、减小埋置深度。

7.1.3当采用天然地基时,公称压力为10000kN及以上的热模锻压力机和通用机械压力机基础以及公称压力为6300kN及以上的螺旋压力机基础不宜设置在四类土层上;当必须设置在四类土地基上时,压力机基础宜采用人工地基。

7.1.4公称压力小于12500kN的热模锻压力机和通用机械胀力机基础以及公称压力小于6300kN的螺旋压力机基础,当对振动无特殊要求时可不进行动力计算。

7.2振动计算7.2.1热模锻压力机和通用机械压力机基础的动力计算,应按启动阶段和锻压阶段两种情况进行;启动阶段应计算基础的竖向和水平向振动位移.锻压阶段可仅计算基础的竖向振动位移。

7.2.2热模锻压力机和通用机械压力机启动阶段,基组在通过其重心的竖向扰力作用下,竖向振动位移、固有圆频率和固有周期可按下列公式计算:式中:u z——基础竖向振动位移;F vz0——压力机起动阶段通过基组重心的竖向扰力峰值(kN);T nz——基组竖向固有周期(s);ηmax——动力系数,可按本标准附录D的规定确定;K z——天然地基抗压刚度,当为桩基时采用K pz;m——天然地基上基组的质量(t),当为桩基时采用m pz;ωnz——基础竖向固有圆频率。

7.2.3热模锻压力机和通用机械压力机的启动阶段,基组在水平扰力、扰力矩和竖向扰力的偏心作用下(图7.2.3),竖向振动位移、水平向振动位移和固有圆频率可按下列公式计算:式中:u zф——基础顶面控制点在水平扰力F vx、扰力矩Mф及竖向扰力F vz偏心作用下的竖向振动位移(m);u xф——基础顶面控制点在水平扰力F vx、扰力矩Mф及竖向扰力F vz偏心作用下的水平向振动位移(m);ωnф1——基组水平回转耦合振动第一振型的固有频率(rad/s);ωnф2——基组水平回转耦合振动第二振型的固有频率(rad/s);Mф1——绕通过第一振型转动中心Oф1并垂直于回转面的轴的总扰力矩(kN·m);Mф2——绕通过第二振型转动中心Oф2并垂直于回转面的轴的总扰力矩(kN·m);η1max——第一振型有阻尼动力系数,可按本标准附录D的规定确定;η2max——第二振型有阻尼动力系数,可按本标准附录D的规定确定。

压力机计算设计方案(DOC 46页)

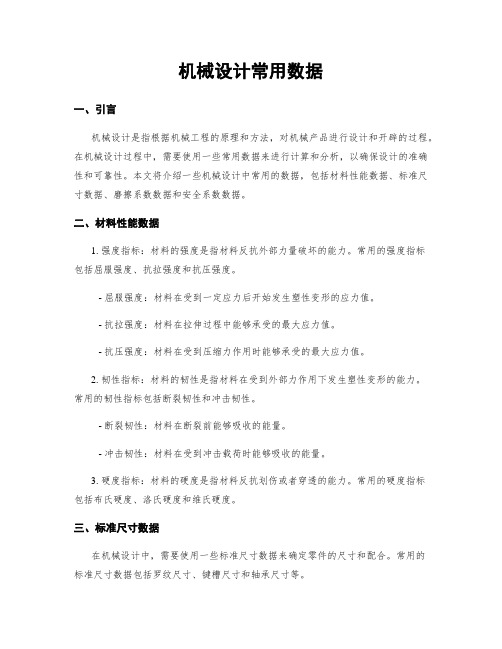

一压力机主要技术参数二压力机运动学和动力学计算三电动机功率和飞轮的转动惯量的计算四、飞轮部分实际转动惯量五、齿轮啮合及齿轮强度的验算六、皮带轮传动的计算七离合器和制动器部分的计算八滑块部分计算九机身强度计算一压力机主要技术参数二 压力机运动学和动力学计算1﹑ 滑块行程和转角的关系 滑块行程S 由下式求得式中:R —曲轴半径 mm R 250= α—曲轴转角 0-360度 L —连杆长度 mm L 1050= λ—连杆系数在不同α值求得S 值列于下表: 单位(毫米)当发生公称力时,曲轴转角由下式求得:式中:p S —发生公称力时,滑块离下死点距离 代入得2、滑块速度与转角的关系式中 V —滑块的速度ω—曲柄等速旋转时的角速度, n n105.030=⋅=πωn —滑块每分钟行程次数当滑块每分钟行程次数为10次/分根据上式可列下表: 单位(毫米/秒)3、滑块的加速度与曲转角的关系α—曲柄旋转角度 0-360度ω—曲柄等速旋转时的角速度, n n105.030=⋅=πωn —滑块每分钟行程次数 10次/分J —滑块加速度 米/秒2\由上式可知:当α=0度和α=180度时具有最大加速度Jmax=-1.0472×1.0472×250×(1+0.238)=-339.4m/s 24、曲柄上最大扭矩的计算 3.1摩擦力臂的计算式中: p —公称压力, kg p 630000= μm —摩擦当量力臂μ—摩擦系数, μ=0.06 A d —曲轴颈直径, mm d A 860= B d —球头直径, mm d B 150= 0d —曲轴支承颈直径, mm d 2600=t m —理想当量力臂将以上数值代入上式: 曲轴传递的扭矩:对双点压力机,每个齿轮承受的扭矩为总扭矩的5/8=0.625 每个齿轮承受的扭矩M单 单个曲轴传递的扭矩: 5﹑ 传动轴上的扭距 6﹑离合器轴的扭距7﹑ 滑块上允许的载荷的确定传动系统的零部件是以曲轴上最大扭距K g Km P M ⋅=设计的.滑块上允许负载在滑块行程范围内变化的, 滑块行程在下死点13mm 处滑块的允许压力称其公称力,即滑块的公称力P=P g =6300000KN,当017φα时,三 电动机功率和飞轮的转动惯量的计算1、 连续行程时,一次行程功的计算根据“曲柄压力机设计”一书中的公式: 式中:Pg —公称压力 (吨) Pg=630吨 S —滑块行程(毫米) S=500mm S P —滑块公称力行程(毫米) S P =13mmm μ—摩擦当量力臂(毫米) m μ=40.814mm K 1—经验系数。

关于压力机基础设计的探讨

○机械与电子○

SCIENCE & TECHNOLOGY INFORMATION

2009 年 第 19 期

关于压力机基础设计的探讨

彭志纲 郝振鹏 (中汽智达〈洛阳〉建设监理公司 河南 洛阳 471039)

【摘 要】本文以实际工程中压力机基础设计为例,介绍了压力机基础设计的一般要求,从工程应用的角度展开对带状基础侧壁所承受土 压力状况进行综合分析,并提出了相应的基础侧壁土压力的估算方法以供设计人员参考。

(4.6)

2

式中 α— ——墙背与垂直线的夹角;

β— — — 填 土 与 水 平 面 的 夹 角 ;

δ— ——墙背与填土之间的摩擦角。 当无试验资料时,可取 δ=0.33φ

4.3 地基基础规范规定的土压力计算方法。

总的主动土压力值为

Ea=ψc

1 2

γH2Ka

(4.7)

式中 ψc— ——主动土压力增大系数,见规范; Ka— ——主动土压力系数,按地基基础规范附录 L 确定。

图 3.1 对于压力机带状基础侧壁所承受的土压力类型,规范和有关的手 册并没有做出明确的规定。 从其受力状态和运动的趋势上看,作用在 基础侧壁上的应属于主动土压力和静止土压力的范围内。 以下将对这 些问题作进一步的探讨。 带状基础侧壁的受力和变形状态如图 3.2 所示。 当基础盖板为活 动时,基础侧 壁 应 视 为 悬 臂 结 构 ,如 图 3.2(a)所 示 ;当 上 部 采 用 混 凝 土 现浇固定盖板时,可认为基础侧壁下端为固定支座,上端为铰接支座, 如图 3.2(b)所示。 根据 《混 凝 土 结 构 设 计 规 范 》对 变 形 限 值 的 要 求 ,对 图 3.2(a)的 情 况有,Δ/H=0.67%;对图 3.2(b)的情况有,Δ/H=0.5%。 如果产生这样大的 位移,土体已经发生位移,达到极限平衡状态,这时应按主动土压力进 行计算 。 然而在实际工程中 ,一般不会达到变形的限值 。 对压力机带状 基础来说,一般是以裂缝控制为主。 实例分析的结果表明:对图 3.2(a) 的 情 形 ,一 般 Δ/H<0.20%;而 对 图 3.2(b)的 情 形 ,Δ/H 约 为 0.025%,几 乎不发生变形。 所以在第二种(上端为铰接的)情况中,基础侧壁承受的土压力应 为静止土压力。 这与普通建筑结构中的地下室的情况相似,一些设计 手册中也推荐采用静止土压力计算。 而在第二种(上端为悬臂的)情况 中,基础侧壁所承受的土压力则是接近于主动土压力,有时则是介于 主动土压力和静止土压力之间。 由于冲压车间地面荷载较大,通常在 50~200kPa。 所 以 土 压 力 类 型的选取将对计算结果影响很大。

压力机基础有阻尼动力系数值的计算、地面振动传播

附录A压力机基础有阻尼动力系数以lilχ值的计算

A.0.1压力机属于冲击式机器,其振动荷载在动力分析时可采用脉冲函数来描述冲击作用;脉冲函数可采用后峰齿形、对称三角形、矩形脉冲、正弦半波、正矢脉冲等。

脉冲函数的选用应以设备厂家提供的振动荷载资料或通过试验结果确定,当上述条件不能满足时。

可根据压力机设备类型和工艺条件确定,选用方式按表A.O.K

表AOl脉冲函数选用表

A.0.2压力机冲击荷载作用可按照现行国家标准《建筑振动荷载标准》GBAT51228执行;五种脉冲作用下的动力系数Vmax值,可按本标准附录第A.0.2条的规定采用。

A.0.3当确定冲击扰力的脉冲函数类型后,基组的有^阻尼动力系数r7maX(表A.0.3-1~表A.O.3-5),应按下列规定确定;

1对于竖向有阻尼动力系数很max,阻尼比?和固有周期A可取基组的竖向阻尼比心、固有周期Az。

2对于水平回转耦合振动第一、第二振型有阻尼动力系数小max、小max确定时,阻尼比7和固有周期Tn可分别取基组的水平回转耦合振动第一、第二振型阻尼比?呐、?炉、?卅、?沙2、第一、第二振型固有周期小1、△2。

3基组竖向、水平向和回转向扰力或扰力矩脉冲时间无宜取相同值。

表A.0.3-5正矢脉冲的VmaX值

附录B地面振动传播

根据公式(8.4.2)计算,可得到一般场地条件下,各种规格压力机基础振动沿场地传播,在不同距离的振动速度,其中制表计算参数为:

G=-OS

α0=8.00e—4

启=9{Hz)

v0=10(mm∕s)

附表B:不同规格压力机在不同距离上的振动速度传播(单位:mm∕s)。