自动间隙调整臂的使用ppt课件

调整臂原理图

零件清单:1. 起始位置连接板25被固定在支架上,齿条19与控制环24 的槽口上端相接触。

槽口的宽度决定了刹车片与 制动鼓之间的设定间隙值。

2.转过间隙角调整臂转过角A 。

此时,齿条19向下运动与控制环24的槽口下端接触,制动蹄张开。

当存在超量 间隙时,刹车片与制动鼓尚末接触。

3.转过超量间隙角B调整臂继续转动。

此时,齿条19已和控制环24 的槽口下端接触(控制环与固定的控制臂被铆为 一体),不能继续向下运动。

齿条驱动齿轮6旋转, 单向离合器在这个方面可以相对自由转动转过角B 后,凸轮轴带动制动蹄进一步张开,致使刹车片与 制动鼓相接触。

4.转入弹性角C当调整臂继续转动时,由于刹车片与制动鼓已经 相接触,作用在凸轮轴和蜗轮上的力矩迅速增加, 蜗轮21作用于蜗杆9上的力(向右)随之增大, 使得蜗杆压缩弹簧14并向右移动,从而导致蜗杆 9与锥形离合器4分离。

5.转弹性角C调整臂继续转动时,齿条被控制环限制仍然不能向下运动而驱动齿轮转动。

这时由于锥形离合器4与 蜗杆9处于分离状态,整个单向离合器总成一起转动。

A AB ABA B C6.向回转过弹性角C制动开始释放,调整臂向回转过角C 。

在回位弹簧17和18的作用下,使得齿条向下紧帖控制环24的槽口 下端。

此时,锥形离合器4与蜗杆9仍处于分离状态, 齿条可以驱使单向离合器总成自由转动。

7.向回转入间隙角A随着刹车片作用于制动鼓上压力的释放,作用于 凸轮轴和蜗轮的力矩消失,蜗轮21向右施加给蜗 杆9的力也消失,弹簧14复原,推动蜗杆向左移 动,使得蜗杆与锥形离合器4从新啮合。

8.向回转过间隙角A调整臂向回转过A 。

齿条19向上运动,与控制环24 的槽口的接触从下端变为上端。

9.向回转过超量间隙角B调整臂继续转动回到起始位置。

此时,齿条19 已与固定的控制环24的槽口上端相接触,受 其限制不能继续向上移动。

当调整臂回转时, 齿条驱动齿轮6转动,这时单向离合器和锥齿 离合器均处于啮合状态,使得蜗杆9随齿轮一 起转动,蜗杆驱动蜗轮21,蜗轮驱动凸轮轴, 面对面凸轮辆的转动使得超量间隙减小。

自动调整臂工作原理

9.反向回转过超量间隙角B 调整臂继续反转动回到起始位置。 此时,齿条“19”已与固定的控制环 的槽口上端相接触,受其限制不能 继续向上移动。当调整臂反向回转 时,齿条驱动齿轮“6”转动,此 时单向离合器和锥齿离合器均处于 啮合状态,使得蜗杆“9”随齿轮 一起转动,蜗杆驱动蜗轮“21”,蜗 轮驱动凸轮轴,而凸轮轴的转动使 得超量间隙减小。

7.反向回转入间隙角A 随着作用于制动鼓上压力 的释放,作用于凸轮的力矩 消失,蜗轮“21”向右施加 给蜗杆“9” 力的消失,弹 簧“14”复原,推动蜗杆向 左移动,使得蜗杆与锥形离 合器“4”重新啮合。

8.反向回转过间隙角A 调整臂反向回转过角 “A”。齿条“19”向上运 动,与控制环“24”的槽口 的接触从下端变为上端。

自动调整臂工作原理

创造卓越的国际品牌

调整臂总成剖视图

产品爆炸图

结பைடு நூலகம்图

当制动器存在超量间隙“B” 制动时,调整臂的回转行程可划分 为三个部分:正常间隙角“A”、 超量间隙角“B”及弹性角 “C”。隆中自动调整臂能够自 动识别这三个过程,只对超量部 份间隙进行调整。

1.制动起始位置 当控制臂“25”被固定在安 装支架上时,齿条“19”与控 制环“24”的槽口上端相接触。 槽口的宽度决定了刹车片与制 动鼓之间的设定间隙。

5.转过弹性角“C” 调整臂继续转动时,齿条被控 制环限制仍然不能向下运动而驱 动齿轮转动。这时锥形离合器 “4”与蜗杆“9”处于分离状 态,整个单向离合器总成一起转 动(空转—未带动蜗杆)。

6.反向回转过弹性角C 制动开始释放时,调整臂反向 回转过角“C”。在回位弹簧 “17和18”的作用下,使得齿条 向下紧贴控制环的槽口下端。此 时,锥形离合器“4”与蜗杆 “9”仍处于分离状态,齿条可 以驱使单向离合器总成自由转动。

自动调整臂工作原理

自动调整臂工作原理(总3页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--学习内容:1、掌握汽车制动器自动调整臂装配图结构与零件装配关系2、主要零件壳体结构与技术要求3、结合所给参考资料写出所给汽车制动器自动调整臂工作原理与自动调整的装配关系自动调整臂实际上就是一个开环的机械自动控制系统,其工作原理如图2-2所示。

控制盘固定在车轴上作为定位元件,其上的开口对应于标准的制动间隙值,齿条可在开口内上下移动(在壳体的带动下),在制动开始时,齿条与开口的上端接触,在制动过程中,齿条移到开口的下端。

超量间隙的调整是在制动回位的过程中完成的。

回位时,壳体如ω方向转动,壳体带动齿条移到开口的上端,如存在超量间隙△,壳体继续回位,齿条已不能移动,齿条驱动调整器转动调整器带动蜗杆。

z方向转动驱动蜗轮转动一永久的角度(当然凸轮轴亦转过同样的角度△)而达到消除超量间隙△,调节制动间隙到标准值△Xo。

其工作原理如下图。

(1)制动间隙处于设计理想状态时。

制动时,制动分泵连接叉推动主臂1逆时针旋转,大蜗杆7推动大蜗轮9,大蜗轮9通过内花键3带动凸轮轴转动实现制动。

在臂体1逆时针转动时,因控制臂5为固定的,与其固定连接的大齿轮4不动,小齿轮6将沿大齿轮4的节圆滚动,即小齿轮6也逆时针转动;经内爪键17的传动,上端锯齿轮11相应逆时针转动。

当制动间隙在理想状态内时,在上端锯齿轮11逆时针转动过程中,它将压缩顶簧13顺着下端锯齿轮12的锯齿斜而轴向移动,但不会跳齿。

因小蜗杆右端为一单向超越离合器,下端锯齿轮12与小蜗杆不会转动。

解除制动时,制动分泵连接叉推动主臂1顺时针旋转,大蜗杆7推动大蜗轮9,大蜗轮9通过内花键3带动凸轮轴转动解除制动,在臂体1顺时针转动时,小齿轮6将沿大齿轮4的节圆滚动,即小齿轮6也顺时针转动;经内爪键7的传动,上端锯齿轮11相应顺时针转动,同时在顶簧13作用,顺着下端锯齿轮12的锯齿斜而做反向的轴向移动,其运动的角度和位移均与制动时相同,因血不做间隙调整。

刹车自动调整臂

刹车自动调整臂制动鼓与蹄自动调整臂及其失效制动间隙自动调整臂在国外是一个比较成熟的重型车制动配件,在欧美一些汽车工业发达国家,早己将间隙自动调整臂作为一种标准件使用。

在国内,中型货车、挂车及重型车基本采用的是S型凸轮鼓式制动器,且基本采用手动间隙调整臂。

近几年,随着我国汽车工业的发展、公路状况的改善,汽车的载重量及车速都有了较大的提高,用户对汽车的制动性能越来越重视,要求也越来越高,自动间隙调整臂正逐步得到推广和应用。

图1描述的是手动调整臂和自动调整臂的区别。

折线表示采用手动调整臂时刹车间隙的变化,该线向上倾斜段表示刹车间隙随着摩擦衬片磨损而不断增加直至该间隙达到需要手动调整时的危险间隙;垂线段表示刹车间隙经手动调整从危险间隙恢复到正常间隙;水平带表示采用刹车间隙自动调整臂时,刹车间隙始终保证在正常的间隙范围内。

图1 手动调整臂和自动调整臂的区别1. 1制动时调整臂的角行程制动时调整臂的角行程可划分为3部分(如图2所示) 。

①正常间隙角度(C)对应于设定的制动鼓和摩擦衬片间的正常间隙;②超量间隙角度(Ce)对应于因摩擦衬片磨损而增加的间隙;③弹性角度( E)对应于制动鼓、摩擦衬片以及传动元件弹性变形引起的角度变化。

1. 2自动调整臂工作过程制动间隙自动调整臂结构简图如图3所示。

安装时,将主臂孔连接到制动分泵连接叉,内花键与制动器凸轮轴外花键配合连接,控制臂固定在车桥的安装支架上。

其工作原理如下:①制动间隙处于设计理想状态时。

制动时,制动分泵连接叉推动主臂逆时针旋转,大弹簧承受制动力被压缩,蜗杆右端面7与壳体孔端面接触,蜗杆左端凸面斜齿和离合器内凹斜齿处于松动状态,此时蜗杆推动蜗轮,蜗轮通过内花键带动凸轮轴转动实现制动;若制动间隙处于理想状态,此时只有正常间隙(C) ,齿条右侧凸块将在控制臂组件下端缺口中运动,齿条与臂体无相对运动。

解除制动时,制动分泵连接叉推动主臂顺时针旋转,大弹簧被释放,蜗杆左端凸面斜齿和离合器内凹斜齿处于啮合状态,此时蜗杆推动蜗轮,蜗轮通过内花键带动凸轮轴转动解除制动,对制动间隙没有调整作用。

制动间隙自动调整臂

制动间隙自动调整臂汽车制动间隙自动调整臂,最早出现在我国是在九十年代中期,当时只有几个专利技术,尚不成熟,后来瀚德技术公开,国内有少数几个厂家研制,但应用效果均不理想,从此,许多有识之士,开始对自动调整臂的研究,直到近期已有几十项专利,研究人员也由过去的廖廖数人发展到几十人。

代表的臂型共有以下几种:(1)以瀚德一代为基础的瀚德臂型。

(2)以瀚德二代为基础的瀚德臂型。

(3)以美国臂型为基础的具有调整拐的臂型。

(4)以45°斜齿轮传动为特点的臂型。

以上各种臂型的产品均已投放市场,但投放量远远低于主机厂需求,究其原因有以下三个方面:(1)技术尚不成熟,可靠性差故障率高;(2)结构复杂,使用者不易掌握,体积大,安装不便适应性差;(3)出厂成本高,导致售价高,无法普及。

由于以上原因阻碍了自动调整臂的普及推广,早在两年前,国家建设部就颁文要求强制采用自动调整臂,但由于存在上述原因未得实施,去年国家再次颁文强制执行,情况仍未好转。

针对上述情况,本文作者及相关人等开发研制了外联直传型自动调整臂,本着结构简单体积小,使用方便维护少;制造容易造价低,适应广泛易普及;低故障率,高可靠性的设计原则进行了方案设计及施工图设计,按国家建设部新颁布的标准进行实验室试验结果理想。

主要技术指标已达到(1)调整负载为40Nm时,稳定运行达5000次以上。

(2)正常调整负载时有效运行10万次以上(3)粉尘试验,盐浴试验均完成标准要求。

除此之外,一个普通装配工人,用一支螺丝刀,一把手锤,一把搬手,在两分钟内便可完成一只臂的装配,车辆每更换一次刹车衬片时,对调整臂进行一次拆洗和注润滑脂便是其维护的全部内容,与此前所有臂型相比,此调整臂的安装空间最小,安装时最方便,没有任何特殊要求。

现以图示为例,说明各型调整臂结构特点,并做对比。

1、瀚德一代臂型7盖板、8主动盘、9轴承套、10壳体、11前堵盖、12止推轴承、13从动套、14扭簧、15齿轮、16整体蜗杆、17蜗轮、18挡片、19大压簧、20后堵盖等件, 共由二十个主要件构成。

调整臂调节原理(共11张PPT)

4.由于刹车片与制 动鼓贴死,蜗轮21 和S凸轮轴上的扭矩 迅速增加,蜗杆19 压缩止推弹簧14, 发生轴向位移,离 合器4与蜗杆19慢慢 分离。

7.由于制动力的释放,S凸轮、蜗杆9、蜗轮21上的扭力下降,止推弹簧14的推动蜗杆9重新与离合器啮合。

5.继续转动调整臂, 由于蜗杆19与离合器4啮合,回位弹簧17、18的弹力不足以转动单向离合器,于是,齿条19的齿端与控制环24槽口的接触点慢慢由下缘移

9.在超量间隙角度B区内反 向转动调整臂,控制环24槽 口推动齿条19向下位移到底 端。此时,由于蜗杆9与离 合器4处于啮合状况,齿条 19带动蜗杆9旋转,蜗杆9驱 动蜗轮21和S凸轮轴同时转 动一个角度,完成了一次间 隙调整

10.反复1到9的制动与释 放动作,直到将制动鼓与 刹车片之间的间隙调整到 正常间隙A。

7.由于制动力 的释放,S凸轮、 蜗杆9、蜗轮21 上的扭力下降, 止推弹簧14的 推动蜗杆9重新 与离合器啮合。

8.继续反向转 动调整臂进入到 正常间隙角A内。 由于蜗杆19与离 合器4啮合,回 位弹簧17、18的 弹力不足以转动 单向离合器,于 是,齿条19的齿 端与控制环24槽 口的接触点慢慢 由下缘移到上缘。

接触

控制环24槽口推动齿条19继续向上位移,由于离合器4与蜗杆19已分离,齿条19就驱动整个单向离合器转动。

汽车制动间隙

自动调整臂工作原理简介

8.继续反向转动调整臂进入到正常间隙角A内。

3.在超量间隙角B内旋转 `

此时,齿轮6相对离合器弹簧5和离合器4转动,同时,S凸轮推动刹车蹄片向外张开,直致刹车片与制动鼓接触。

离此合时器 ,合转齿器动条。19弹的齿簧端与5控和制离环24合槽口器下缘4接转触。动,

但` 刹车同片还时没能,与S制凸动鼓轮接触推

自动调整臂结构原理31页PPT

3、法律是最保险的头盔。——爱·科 克 4、一个国家如果纲纪不正,其国风一 定颓败 。—— 塞内加 5、法律不能使人人平等,但是在法律 面前人 人是平 等的。 ——波 洛克

46、我们若已接受最坏的,就再没有什么损失。——卡耐基 47、书到用时方恨少、事非经过不知难。——陆游 48、书籍把我们引入最美好的社会,使我们认识各个时代的伟大智者。——史美尔斯 49、熟读唐诗三百首,不会作诗也会吟。——孙洙 50、谁和我一样用功,谁就会和我一样成功。——莫扎特

自动间隙调节臂的安装与调整

自动间隙调节臂的安装与调整

1.使制动气室推杆处于初始位置,在凸轮轴花键端部涂

上黄油,然后将调整臂的定位支架通过螺栓装于凸轮

轴支架上,注意这时螺栓不要拧紧,使定位支架可以在凸轮轴支架凸台上自由转动。

2.把调整臂安装在凸轮轴上。

注意壳体上的箭头方向

应与制动方向一致,也就是制动气室椎杆向外推动

调整臂的方向。

3.用SW12扳手顺时针旋转调整臂端部的蜗杆六方头

(注意:不要用电动扳手和风动钻),使调整臂的

孔与气室推杆U形叉的圆柱销孔自然对正,然后将圆柱销插入U形叉孔,锁上开口销。

自动间隙调节臂的安装与调整

4. 用螺栓、垫片或挡圈将调整臂固定在凸轮轴上,此时

应确保调整臂有0.5~2mm的轴向间隙,然后将调整臂的控制臂向制动方向推动(控制臂上有箭头示意推

动方向),直到推不动为止,上述操作的目的是保

证摩擦片与制动鼓之间的设定间隙。

随后固紧调整

臂的定位支架和控制臂。

5.调整制动间隙:用扳手顺时针转动调整臂蜗杆六方

头直至转不动(摩擦片与制动鼓接触)为止,然后

再逆时针转动蜗杆六方头3/4圈(反向转动时会听到

咔咔声)。

注意,不能用电动扳手和风动钻。

自动间隙调节臂的安装与调整

6. 加若干次制动,制动间隙自动调整至正常范围,调整功能

可通过蜗杆六方头在刹车即将结束时顺时针方向自动旋转观察到。

7. 检查制动间隙和气室推杆行程, 检查时需用最大气压操

纵制动气室,制动器正确调整后推杆的空行程不大于15mm。

自动间隙调整臂的使用ppt课件

8

C、 用合适扳手顺时针方向转动(转动时可听见“哒哒” 声) 调整 臂的六角头直至摩擦衬片与制动鼓接触,然后再逆时 针方向转 动(转动时会听到“咔咔”声)六角头1圈(见图 5)。注意: 不能使用电动扳手。 图5

9

5、 施加若干次制动,制动(刹车)间 隙将自动调整至正常范围,调整 功能可通过六角头在制动即将结束 时顺时针方向的自动 旋转观察到。 至此安装过程结束。

7

安装步骤 A、 用合适的扳手顺时针旋转调整臂端

部六角头——此时可听见 “哒哒”声(注意:不能使用电动 扳手),使调整臂销孔与销 孔对正,然后 在圆柱销上涂上黄油,轻轻插入叉孔,锁 上开口销。(见图5) B、 用调整垫片和卡簧将调整臂固定在花键端, 检查调整臂回位是 否灵活,然后按控制臂 上的箭头方向推动控制臂直到推不动为止 (标记对齐),锁紧安装支架(见图5)。上 述操作目的是保证摩擦衬片与制动鼓间的设 定间隙。

5

2. 在凸轮轴花键端部涂上黄油,然后将调整臂 的定位支架用螺栓安装于汽车底盘上,注意 这时螺栓不拧紧,使定位支架可以在螺栓上。

(见下图)

6

3、 把调整臂套在花键端(花键端需要涂上黄油), 调整臂销孔与调整拨叉销孔有一段位移量;将控 制 臂安装在定位支架上,调整壳体上的箭头方向 应与制动方向一致,也就使制动分泵推杆向外推 动调整 臂的E为弹性变形区,Ce磨损区, C为正常间隙。间隙式制动间隙自动调整臂 能精确记录由于摩擦衬片磨损及自身的弹性 变形量而引起的间隙增加量,并且精确地将 间隙调整至正常范围。 本

3

自动间隙调整臂有如下优点: 1.自动保持制动蹄片和制动鼓之间的间隙

恒定,因而使制动安全可靠。 2.制动分泵推杆行程短,使制动迅速可靠。 3.减少压缩空气的损耗,延长了空压机、

《调整臂调节原理》课件

可以控制和调节设备的参数,提高设备的精度和效率,保证设备的运行稳定性和 可靠性。

2

缺点

调整臂调节需要专业知识和经验,成本较高。

致谢

感谢大家对本教程的阅读,如有问题欢迎随时联系我们。

调整臂的使用方法

1 注意事项

在使用过程中需要注意安全和正确的姿势。

2 调节步骤

首先需了解设备使用说明,然后根据需要调 整各个参数。

调整臂调节的应用案例

汽车制造

调整臂可以用于汽车底盘的校准和调节,提高汽车的性能和安全性。

精密机械

用于注塑机等精密机械设备的调节和校准,提高设备的精度和效率。

总结

1

优点

《调整臂调节原理》PPT 课件

本教程介绍了调整臂调节原理,包括基本原理、分类、使用方法、应用案例 和优缺点。

概述

1 什么是调整臂调节?

调整臂调节是通过系统调整臂来改变机器或设备的参数。

2 调整臂调节的作用是什么?

调整臂调节可以提高设备的精度和效率,并确保设备在运行时的稳定性和可靠性。

调整臂的分类

气动调整臂

使用压缩空气来驱动的调整臂。

液压调整臂

使用液压系统来驱动的调整臂。

电动调整臂

使用电动机驱动的调整臂。

调整臂调节的原理

1

调节方法

2

可以在装配时进行静态调节,也可以在

运行时进行动态调节。

3

基本原理

通过调整臂来改变机器或设备的参数, 从而达到控制、调节和校准的目的。

控制精度

可以控制设备的精度,保证设备的运行 稳定性和可靠性。

自动调整臂正确使用方法及常见问题PPT29页

55、 为 中 华 之 崛起而 读书。 ——周 恩来

自动调整臂正确使用方 法及常见问题

6、纪律是自由的第一条件。——黑来自 尔 7、纪律是集体的面貌,集体的声音, 集体的 动作, 集体的 表情, 集体的 信念。 ——马 卡连柯

8、我们现在必须完全保持党的纪律, 否则一 切都会 陷入污 泥中。 ——马 克思 9、学校没有纪律便如磨坊没有水。— —夸美 纽斯

10、一个人应该:活泼而守纪律,天 真而不 幼稚, 勇敢而 鲁莽, 倔强而 有原则 ,热情 而不冲 动,乐 观而不 盲目。 ——马 克思

谢谢!

51、 天 下 之 事 常成 于困约 ,而败 于奢靡 。——陆 游 52、 生 命 不 等 于是呼 吸,生 命是活 动。——卢 梭

自动间隙调整臂知识共41页

▪

29、勇猛、大胆和坚定的决心能够抵得上武器的精良。——达·芬奇

▪

30、意志是一个强壮的盲人,倚靠在明眼的跛子肩上。——叔本华

谢谢!

41

▪

26、要使整个人生都过得舒适、愉快,这是不可能的,因为人类必须具备一种能应付逆境的态度。——卢梭

▪

27、只有把抱怨环境的心情,化为上进的力量,才是成功的保证。——罗曼·罗兰

▪

28、知之者不如好之者,好之者不如乐之者。——孔子

自动间隙调整臂知识

11、获得的成功越大,就越令人高兴 。野心 是使人 勤奋的 原因, 节制使 人枯萎 。 12、不问收获,只问耕耘。如同种树 ,先有 根茎, 再有枝 叶,尔 后花实 ,好好 劳动, 不要想 太多, 那样只 会使人 胆孝懒 惰,因 为不实 践,甚 至不接 触社会 ,难道 你是野 人。(名 言网) 13、不怕,不悔(虽然只有四个字,但 常看常 新。 14、我在心里默默地为每一个人祝福பைடு நூலகம்。我爱 自己, 我用清 洁与节 制来珍 惜我的 身体, 我用智 慧和知 识充实 我的头 脑。 15、这世上的一切都借希望而完成。 农夫不 会播下 一粒玉 米,如 果他不 曾希望 它长成 种籽; 单身汉 不会娶 妻,如 果他不 曾希望 有小孩 ;商人 或手艺 人不会 工作, 如果他 不曾希 望因此 而有收 益。-- 马钉路 德。

自动调整臂正确使用方法及常见问题

制动系统常见故障

制动鼓发热

原因1:制动气室推杆实际使用行程小于30㎜ 处理:1 检查调整臂预设间隙是否过小

2 检查制动器刚度是否过小,存在过调 现象

3 是否刚经历了长时间的制动过程

制动系统常见故障

制动鼓发热

原因2:新换摩擦片或制动鼓 处理:过了磨合期就会正常

原因3:制动鼓与制动器的同轴度和圆柱度 不满足要求

原因3:汽车偏载,左、右轮分配重量不等 处理:重新码放物品

制动系统常见故障

制动跑偏

原因5:一侧油封漏油,致使制动鼓与摩擦 片有油污

处理:换新摩擦片,并清洁制动鼓内表面

原因6:左右轮胎气压不一致 处理:充气使左右车轮气压相等

制动系统常见故障

制动疲软

原因1:制动气室推杆实际使用行程大于45㎜, 这里以135中心距为标准

安装过程中可能产生的错误

错误3:控制臂未推到位时,就将其固定。 分析:必须按照控制臂上箭头方向(朝制

动方向)推动控制臂,直到推不动为止, 然后才开始固定。其目的是保证调整臂正 常工作、免受破坏。

安装过程中可能产生的错误

错误4:经常用扳手拧蜗杆六方头 分析:因为调整臂为自动调整,故安装完

毕后,要求只有在安装、拆卸时,才允许转 动蜗杆六方头,否则,会严重影响产品的使 用寿命。

安装过程中可能产生的错误

错误1:先固定控制臂和定位支架,再联 接调整臂和气室推杆的U形叉。

分 析:正确安装步骤正好与之相反。 纠正方法:取出联接调整臂和推杆U形叉

的圆柱销,逆时针旋转蜗杆六方头,使 调整臂退出U形叉。再松开控制臂和定位 支架,使控制臂可上下自由转动。然后 继续上述的正确安装步骤。

安装步骤

用 SW12 扳 手 顺 时 针 旋转调整臂端部的 蜗杆六方头(注意: 不能使用电动扳手, 风动钻),使调整 臂的孔与气室推杆U 形叉的轴销孔自然 正对,然后将圆柱 销上轻松插入U形叉 孔,锁上开口销。

正确使用自调臂

正确使用自动调整臂一、背景GB12676-1999《汽车制动系统结构、性能和试验方法》中第4.2.11.1条要求,“行车制动器的磨损应能自动补偿。

”为满足法规要求,从2003年6月起,东风商用车在天龙和部分大力神车型采用了自动调整臂(以下简称“自调臂”)。

自调臂能使摩擦片与制动鼓之间的间隙保持到预留值,对用户而言,可以节约大量维护和保养时间,提高运营经济效益。

东风商用车技术中心根据市场赔偿、厂家反馈、故障件检测等信息,发现部分用户在使用自调臂时,没有完全了解该产品的使用方法,本文主要介绍了在使用过程中应注意的一些事项。

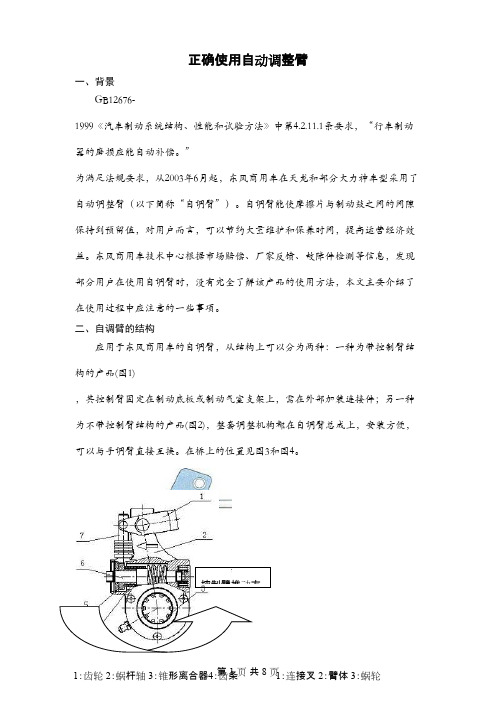

二、自调臂的结构应用于东风商用车的自调臂,从结构上可以分为两种:一种为带控制臂结构的产品(图1),其控制臂固定在制动底板或制动气室支架上,需在外部加装连接件;另一种为不带控制臂结构的产品(图2),整套调整机构都在自调臂总成上,安装方便,可以与手调臂直接互换。

在桥上的位置见图3和图4。

控制臂推动方图1 带控制臂类结构示意图图2 不带控制臂类结构示意图图3 带控制臂类自调臂在桥上的位置图4 不带控制臂类自调臂在桥上的位置三、自调臂的拆卸方法维护制动器需要拆下自调臂时,请按如下步骤从桥上拆下自调臂。

1、带控制臂类(图5)①解除制动,拆下制动气室推杆和自调臂连接的开口销、销轴,将制动气室与调整臂分开;②拆下凸轮轴端部轴向定位的垫片和卡簧;③用手动扳手逆时针方向旋转蜗杆轴(转动时力矩较大,会听到“咔咔”声),直至调整臂柄部从推杆连接叉中完全离开;④拆下固定控制臂的螺栓,取下调整臂。

图5 带控制臂类自调臂安装爆炸图2、不带控制臂类(图6)①解除制动,拆下制动气室推杆和自调臂连接的大、小开口销和大、小销轴,将制动气室与调整臂分开;②拆下凸轮轴端部轴向定位的垫片和卡簧;③用手动扳手旋转蜗杆轴,取下齿条,直至调整臂柄部从推杆连接叉中完全离开,取下调整臂。

图6 不带控制臂类自调臂安装爆炸图1:连接叉和备紧螺母 2:臂体 3:凸轮轴 4:卡簧5:螺栓-固定控制臂 6:弹簧垫圈c :专用连接叉 f :气室推杆 g :备紧螺母 h :大销轴 i :小销轴 j :卡簧 k :凸轮轴四、自调臂的安装方法安装自调臂时,必须先将自调臂套在凸轮轴花键上,通过旋转自调臂蜗杆轴,使自调臂的销孔和气室连接叉销孔对齐后,再连接自调臂和气室,具体方法如下。

自动调整臂结构原理

更换制动分泵

• 注意:因制动分泵更换后,推杆长度会有所变化,故 必须检查刹车间隙自动调整臂的安装位置。 • 1 移去制动分泵上连接叉的开口销、插销,使之与刹 车间隙自动调整臂分离。 • 2 松开控制臂与定位支架相连接的固定螺母和螺栓。 • 3 更换制动分泵。 • 4 顺时针转动调整臂端部的六角螺母,使调整臂转入 分泵推杆U形叉内。直至调整臂上的孔与U形叉孔对正。 在圆柱销上涂上黄油,再将其轻松插入叉孔,锁上开 口销。(注意:调整臂上的孔与U形叉孔一定要自然 对正。) • 5 参照前后桥调整臂安装方法说明。

二、 前桥HALDEX刹车间隙自动调整臂的安装 B

3 .将控制臂沿控制臂上箭头示意方向推动,直至推不动为止。目的 是保证磨擦衬片和制动鼓之间的设定间隙。随后先将HALDEX卡 箍式定位支架安装在凸轮轴轴端外壳上,在定位支架上的螺母、 垫片最终紧固前,将控制臂通过定位支架的螺栓支柱,螺母,垫 片定位于定位支架上(详请参见图示),最后紧固定位支架于车 桥上(通过其上的两只螺母,紧固力矩至少为20nm)。控制臂与 定位支架的联接方式见图示。 4.用两只螺栓、垫片将调整臂固定在S凸轮轴上。沿凸轮轴轴向检查 调整臂在凸轮轴上轴向是否存在一定间隙,要求间隙值为0.5mm~ 2.0mm之间,实际值如大于或小于上述间隙值范围,应立即将调整 臂拆下,调整凸轮轴轴向定位尺寸以便符合上述要求。 5.用SW12的扳手顺时针方向(转动力矩小,无咔咔声)转动调整臂 的六角螺母,直至磨擦衬片与制动鼓按触,然后再逆时针方向转 动六角螺母3/4圈(转动力矩较大,会听到咔咔声),注意不能用 电动扳手或风动钻。 6.施加若干次制动,刹车间隙将自动调整至正常范围。调整功能可通 过六角螺母在刹车即将结束时顺时针方向的自动旋转观察到。至 此安装过程完毕。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4

安装方法: 1.安装前,确保制动分泵推杆处于初始位置,有

弹簧制动分泵时,制动系统气压应保持在 0.6Mpa以上,以使分泵推杆处于初始位置 (见图一、图二)

5

2. 在凸轮轴花键端部涂上黄油,然后将调整臂 的定位支架用螺栓安装于汽车底盘上,注意 这时螺栓不拧紧,使定位支架可以在螺栓上。

(见下图)

6

3、 把调整臂套在花键端(花键端需要涂上黄油), 调整臂销孔与调整拨叉销孔有一段位移量;将控 制 臂安装在定位支架上,调整壳体上的箭头方向 应与制动方向一致,也就使制动分泵推杆向外推 动调整 臂的方向。(见图4),

10

7

安装步骤 A、 用合适的扳手顺时针旋转调整臂端

部六角头——此时可听见 “哒哒”声(注意:不能使用电动 扳手),使调整臂销孔与销 孔对正,然后 在圆柱销上涂上黄油,轻轻插入叉孔,锁 上开口销。(见图5) B、 用调整垫片和卡簧将调整臂固定在花键端, 检查调整臂回位是 否灵活,然后按控制臂 上的箭头方向推动控制臂直到推不动为止 (标记对齐),锁紧安装支架(见图5)。上 述操作目的是保证摩擦衬片与制动鼓间的设 定间隙。

8

C、 用合适扳手顺时针方向转动(转动时可听见“哒哒” 声) 调整 臂的六角头直至摩擦衬片与制动鼓接触,然后再逆时 针方向转 动(转动时会听到“咔咔”声)六角头1圈(见图 5)。注意: 不能使用电动扳手。 图5

9

5、 施加若干次制动,制动(刹车)间 隙将自动调整至正常范围,调整 功能可通过六角头在制动即将结束 时顺时针方向的自动 旋转观察到。 至此安装过程结束。

1

2Hale Waihona Puke 功能简介: 如右图所示:E为弹性变形区,Ce磨损区,C为 正常间隙。间隙式制动间隙自动调整臂能精确记 录由于摩擦衬片磨损及自身的弹性变形量而引起 的间隙增加量,并且精确地将间隙调整至正常范 围。 本

3

自动间隙调整臂有如下优点: 1.自动保持制动蹄片和制动鼓之间的间隙

恒定,因而使制动安全可靠。 2.制动分泵推杆行程短,使制动迅速可靠。 3.减少压缩空气的损耗,延长了空压机、