以下是按广数980TD编程

广州数控980TD数控车床入门说明书

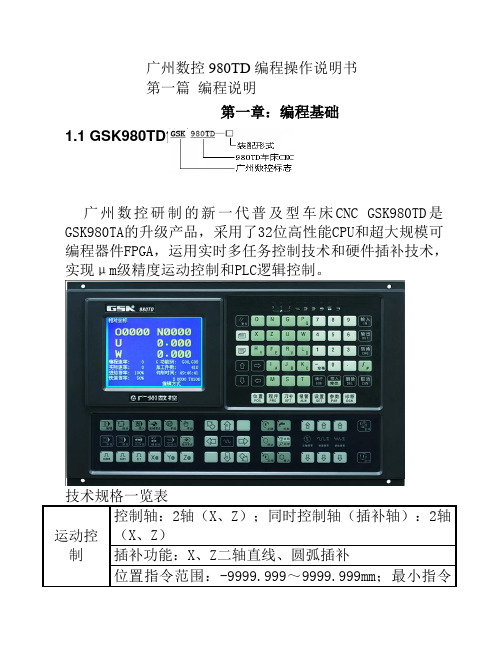

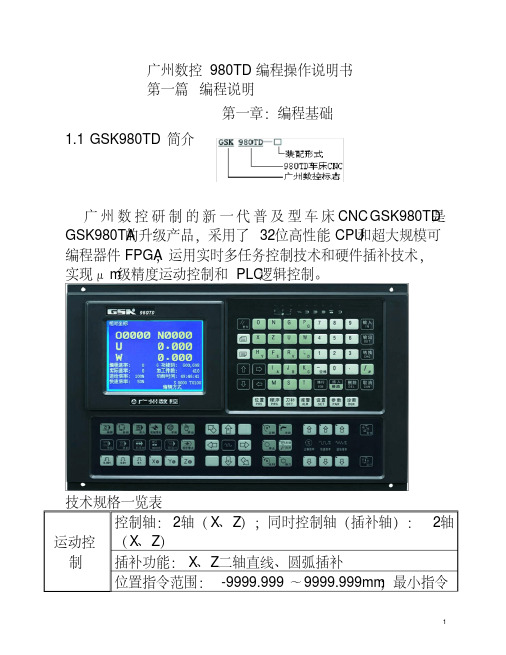

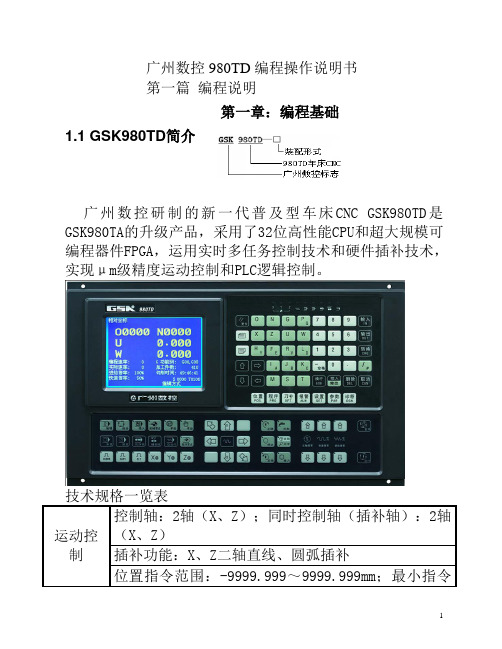

广州数控980TD 编程操作说明书第一篇 编程说明第一章:编程基础1.1 GSK980TD 简介广州数控研制的新一代普及型车床CNC GSK980TD 是GSK980TA 的升级产品,采用了32位高性能CPU 和超大规模可编程器件FPGA ,运用实时多任务控制技术和硬件插补技术,实现μm 级精度运动控制和PLC 逻辑控制。

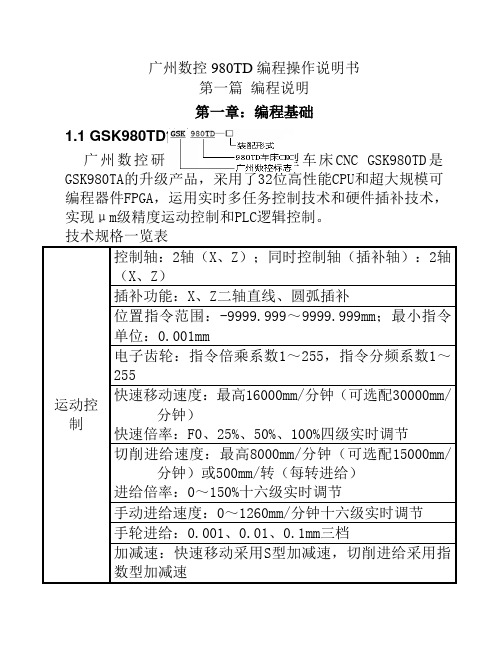

技术规格一览表运动控制 控制轴:2轴(X 、Z );同时控制轴(插补轴):2轴(X 、Z )插补功能:X 、Z 二轴直线、圆弧插补位置指令范围:-9999.999~9999.999mm ;最小指令1.2 机床数控系统和数控机床数控机床是由机床数控系统(Numerical Control Systems of machine tools)、机械、电气控制、液压、气动、润滑、冷却等子系统(部件)构成的机电一体化产品,机床数控系统是数控机床的控制核心。

机控系统由控制装置(Computer Numerical Controler简称CNC)、伺服(或步进)电机驱动单元、伺服(或步进)电机等构成。

数控机床的工作原理:根据加工工艺要求编写加工程序(以下简称程序)并输入CNC,CNC加工程序向伺服(或步进)电机驱动单元发出运动控制指令,伺服(或步进)电机通过机械传动构完成机床的进给运程序中的主轴起停、刀具选择、冷却、润滑等逻辑控制指令由CNC传送给机床电气控制系统,由机床电气控制系统完成按钮、开关、指示灯、继电器、接触器等输入输出器件的控制。

目前,机床电气控制通常采用可编程逻辑控制器(Programable Logic Controler 简称PLC),PLC具有体积小、应用方便、可靠性高等优点。

由此可见,运动控制和逻辑控制是数控机床的主要控制任务。

GSK980TD车床CNC同时具备运动控制和逻辑控制功能,可完成数控车床的二轴运动控制,还具有内置式PLC功能。

根据机床的输入、输出控制要求编写PLC程序(梯形图)并下载到GSK980TD,就能实现所需的机床电气控制要求,方便了机床电气设计,也降低了数控机床成本。

广州数控980TD数控车床操作编程说明书

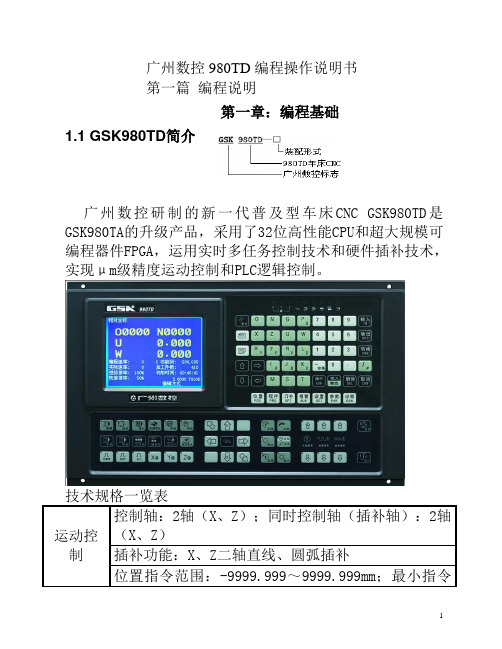

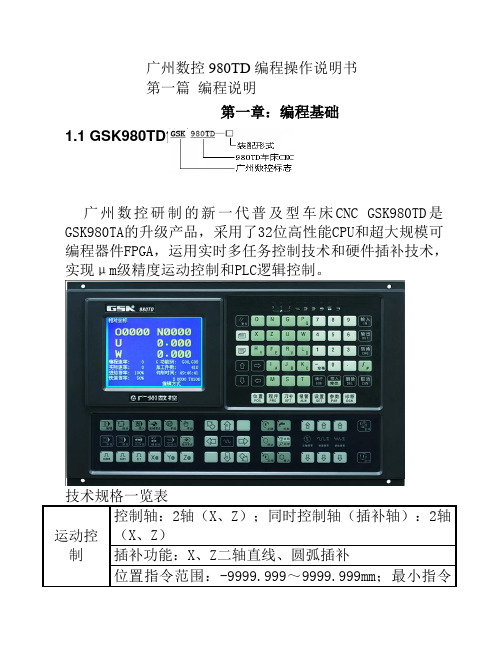

广州数控980TD编程操作说明书第一篇编程说明第一章:编程基础1.1GSK980TD简介广州数控研制的新一代普及型车床CNC GSK980TD是GSK980TA的升级产品,采用了32位高性能CPU和超大规模可编程器件FPGA,运用实时多任务控制技术和硬件插补技术,实现μm级精度运动控制和PLC逻辑控制。

技术规格一览表1.2 机床数控系统和数控机床数控机床是由机床数控系统(Numerical Control Systems of machine tools)、机械、电气控制、液压、气动、润滑、冷却等子系统(部件)构成的机电一体化产品,机床数控系统是数控机床的控制核心。

机控系统由控制装置(Computer Numerical Controler简称CNC)、伺服(或步进)电机驱动单元、伺服(或步进)电机等构成。

数控机床的工作原理:根据加工工艺要求编写加工程序(以下简称程序)并输入CNC,CNC加工程序向伺服(或步进)电机驱动单元发出运动控制指令,伺服(或步进)电机通过机械传动构完成机床的进给运程序中的主轴起停、刀具选择、冷却、润滑等逻辑控制指令由CNC传送给机床电气控制系统,由机床电气控制系统完成按钮、开关、指示灯、继电器、接触器等输入输出器件的控制。

目前,机床电气控制通常采用可编程逻辑控制器(Programable Logic Controler 简称PLC),PLC具有体积小、应用方便、可靠性高等优点。

由此可见,运动控制和逻辑控制是数控机床的主要控制任务。

GSK980TD车床CNC同时具备运动控制和逻辑控制功能,可完成数控车床的二轴运动控制,还具有内置式PLC功能。

根据机床的输入、输出控制要求编写PLC程序(梯形图)并下载到GSK980TD,就能实现所需的机床电气控制要求,方便了机床电气设计,也降低了数控机床成本。

实现GSK980TD车床CNC控制功能的软件分为系统软件(以下简称NC)和PLC软件(以下简称PLC)二个模块,NC模块完成显示、通讯、编辑、译码、插补、加减速等控制,PLC模块完成梯形图解释、执行和输入输出处理。

广州数控980TD数控车床操作编程说明书

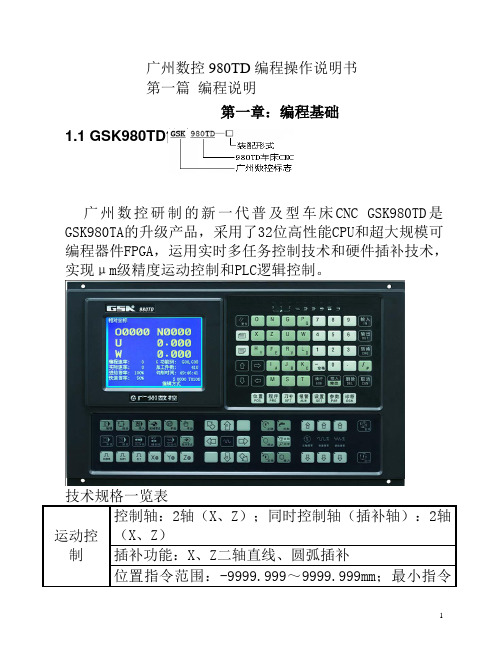

广州数控980TD 编程操作说明书第一篇 编程说明第一章:编程基础1.1 GSK980TD 简介广州数控研制的新一代普及型车床CNC GSK980TD 是GSK980TA 的升级产品,采用了32位高性能CPU 和超大规模可编程器件FPGA ,运用实时多任务控制技术和硬件插补技术,实现μm 级精度运动控制和PLC 逻辑控制。

技术规格一览表运动控制 控制轴:2轴(X 、Z );同时控制轴(插补轴):2轴(X 、Z )插补功能:X 、Z 二轴直线、圆弧插补位置指令范围:-9999.999~9999.999mm ;最小指令1.2 机床数控系统和数控机床数控机床是由机床数控系统(Numerical Control Systems of machine tools)、机械、电气控制、液压、气动、润滑、冷却等子系统(部件)构成的机电一体化产品,机床数控系统是数控机床的控制核心。

机控系统由控制装置(Computer Numerical Controler简称CNC)、伺服(或步进)电机驱动单元、伺服(或步进)电机等构成。

数控机床的工作原理:根据加工工艺要求编写加工程序(以下简称程序)并输入CNC,CNC加工程序向伺服(或步进)电机驱动单元发出运动控制指令,伺服(或步进)电机通过机械传动构完成机床的进给运程序中的主轴起停、刀具选择、冷却、润滑等逻辑控制指令由CNC传送给机床电气控制系统,由机床电气控制系统完成按钮、开关、指示灯、继电器、接触器等输入输出器件的控制。

目前,机床电气控制通常采用可编程逻辑控制器(Programable Logic Controler 简称PLC),PLC具有体积小、应用方便、可靠性高等优点。

由此可见,运动控制和逻辑控制是数控机床的主要控制任务。

GSK980TD车床CNC同时具备运动控制和逻辑控制功能,可完成数控车床的二轴运动控制,还具有内置式PLC功能。

根据机床的输入、输出控制要求编写PLC程序(梯形图)并下载到GSK980TD,就能实现所需的机床电气控制要求,方便了机床电气设计,也降低了数控机床成本。

广州数控980TD数控车床操作编程说明书

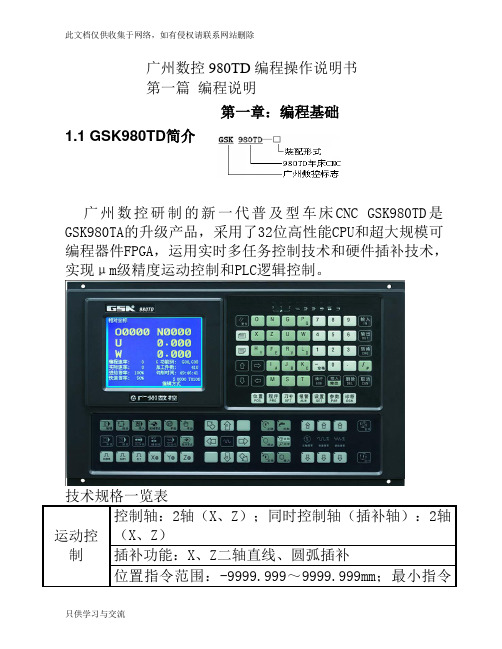

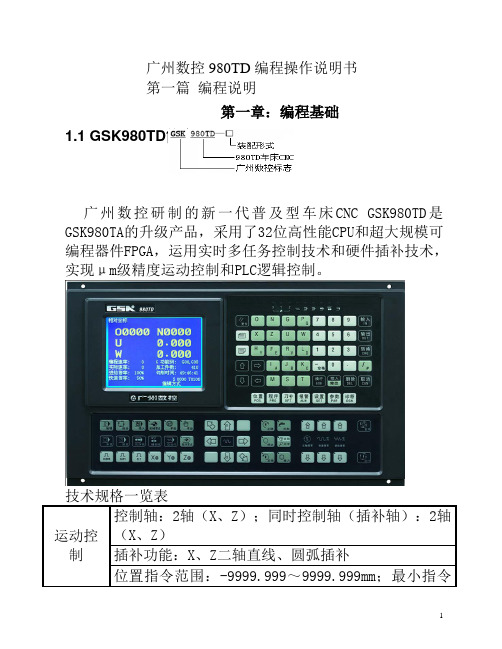

广州数控980TD 编程操作说明书第一篇 编程说明第一章:编程基础1.1 GSK980TD 简介广州数控研制的新一代普及型车床CNC GSK980TD 是GSK980TA 的升级产品,采用了32位高性能CPU 和超大规模可编程器件FPGA ,运用实时多任务控制技术和硬件插补技术,实现μm 级精度运动控制和PLC 逻辑控制。

技术规格一览表运动控制 控制轴:2轴(X 、Z );同时控制轴(插补轴):2轴(X 、Z )插补功能:X 、Z 二轴直线、圆弧插补位置指令范围:-9999.999~9999.999mm ;最小指令1.2 机床数控系统和数控机床数控机床是由机床数控系统(Numerical Control Systems of machine tools)、机械、电气控制、液压、气动、润滑、冷却等子系统(部件)构成的机电一体化产品,机床数控系统是数控机床的控制核心。

机控系统由控制装置(Computer Numerical Controler简称CNC)、伺服(或步进)电机驱动单元、伺服(或步进)电机等构成。

数控机床的工作原理:根据加工工艺要求编写加工程序(以下简称程序)并输入CNC,CNC加工程序向伺服(或步进)电机驱动单元发出运动控制指令,伺服(或步进)电机通过机械传动构完成机床的进给运程序中的主轴起停、刀具选择、冷却、润滑等逻辑控制指令由CNC传送给机床电气控制系统,由机床电气控制系统完成按钮、开关、指示灯、继电器、接触器等输入输出器件的控制。

目前,机床电气控制通常采用可编程逻辑控制器(Programable Logic Controler 简称PLC),PLC具有体积小、应用方便、可靠性高等优点。

由此可见,运动控制和逻辑控制是数控机床的主要控制任务。

GSK980TD车床CNC同时具备运动控制和逻辑控制功能,可完成数控车床的二轴运动控制,还具有内置式PLC功能。

根据机床的输入、输出控制要求编写PLC程序(梯形图)并下载到GSK980TD,就能实现所需的机床电气控制要求,方便了机床电气设计,也降低了数控机床成本。

广州数控980TD数控车床操作编程说明书word版本

广州数控980TD 编程操作说明书第一篇 编程说明第一章:编程基础1.1 GSK980TD 简介广州数控研制的新一代普及型车床CNC GSK980TD 是GSK980TA 的升级产品,采用了32位高性能CPU 和超大规模可编程器件FPGA ,运用实时多任务控制技术和硬件插补技术,实现μm 级精度运动控制和PLC 逻辑控制。

技术规格一览表运动控制 控制轴:2轴(X 、Z );同时控制轴(插补轴):2轴(X 、Z )插补功能:X 、Z 二轴直线、圆弧插补位置指令范围:-9999.999~9999.999mm ;最小指令1.2 机床数控系统和数控机床数控机床是由机床数控系统(Numerical Control Systems of machine tools)、机械、电气控制、液压、气动、润滑、冷却等子系统(部件)构成的机电一体化产品,机床数控系统是数控机床的控制核心。

机控系统由控制装置(Computer Numerical Controler简称CNC)、伺服(或步进)电机驱动单元、伺服(或步进)电机等构成。

数控机床的工作原理:根据加工工艺要求编写加工程序(以下简称程序)并输入CNC,CNC加工程序向伺服(或步进)电机驱动单元发出运动控制指令,伺服(或步进)电机通过机械传动构完成机床的进给运程序中的主轴起停、刀具选择、冷却、润滑等逻辑控制指令由CNC传送给机床电气控制系统,由机床电气控制系统完成按钮、开关、指示灯、继电器、接触器等输入输出器件的控制。

目前,机床电气控制通常采用可编程逻辑控制器(Programable Logic Controler 简称PLC),PLC具有体积小、应用方便、可靠性高等优点。

由此可见,运动控制和逻辑控制是数控机床的主要控制任务。

GSK980TD车床CNC同时具备运动控制和逻辑控制功能,可完成数控车床的二轴运动控制,还具有内置式PLC功能。

根据机床的输入、输出控制要求编写PLC程序(梯形图)并下载到GSK980TD,就能实现所需的机床电气控制要求,方便了机床电气设计,也降低了数控机床成本。

(完整版)广州数控980TD数控车床操作编程说明书

3

显示界 面

程序编 辑

通讯

点输入 /16 点输出)

显示器:320×240点阵、5.7 ”单色液晶显示器 (LCD), CCFL背光 显示方式:中文或英文界面由参数设置,可显示加工 轨迹图形 程序容量: 6144KB、最多 384个程序 , 支持用户宏程序 调用,子程序四重嵌套 编辑方式:全屏幕编辑,支持相对坐标、绝对坐标和 混合坐标编程 CNC与PC机、 CNC与 CNC双向传送程序、参数,支持系 统软件、 PLC程序串行口下载升级

数控机床的工作原理:根据加工工艺要求编写加工程序 (以下简称程序) 并输入 CNC,CNC加工程序向伺服 (或步进) 电机驱动单元发出运动控制指令, 伺服(或步进) 电机通过 机械传动构完成机床的进给运程序中的主轴起停、刀具选 择、冷却、润滑等逻辑控制指令由 CNC传送给机床电气控制

4

系统,由机床电气控制系统完成按钮、开关、指示灯、继电 器、接触器等输入输出器件的控制。 目前,机床电气控制通 常采用可编程逻辑控制器( Programable Logic Controler 简称 PLC), PLC具有体积小、应用方便、可靠性高等优点。 由此可见,运动控制和逻辑控制是数控机床的主要控制任 务。

技术规格一览表 控制轴: 2轴( X、Z);同时控制轴(插补轴): 2轴

运动控 (X、Z) 制 插补功能: X、Z二轴直线、圆弧插补 位置指令范围: -9999.999 ~ 9999.999mm;最小指令

1

G 指令

.001mm 电子齿轮:指令倍乘系数 1~ 255,指令分频系数 1~ 255

M08、 M09、 M10、 M11、 M12、 M13、 M32、 M33、 M41、 M42、 M43、 M44 最多 32个刀位( T01□□~ T32□□),换刀控制时序 由PLC程序实现。使用排刀时,刀位数设为 1,PLC不 进行换刀控制。标准 PLC程序适配 2~8工位电动刀架, 正转选刀、反转锁紧。 转速开关量控制模式: S□□指令由 PLC程序定义、处 理,标准 PLC程序 S1、 S2、 S3、S4直接输出, S0关闭 S1、 S2、 S3、 S4的输出 转速模拟电压控制模式: S指令给定主轴每分钟转速 或切削线速度(恒线速控制),输出 0~10V电压给主 轴变频器,主轴无级变速,支持四档主轴机械档位 9种基本指令、23种功能指令,二级 PLC程序,最多 5000 步,每步处理时间 2μs,第 1级程序刷新周期 8ms,可 提供梯形图编辑软件, PLC程序通讯下载 集成机床面板: 41点输入(按键)、 42点输出( LED) 基本 I/O :16点输入 /16 点输出(可选配扩展 I/O :16

广州数控980TD操作步骤doc

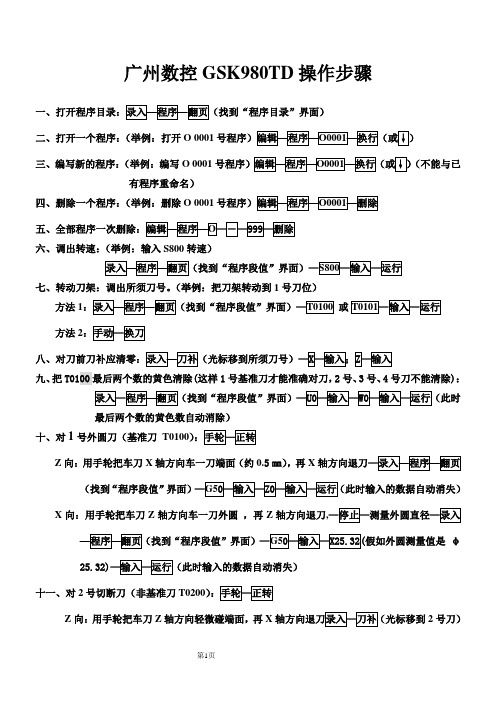

广州数控GSK980TD操作步骤二、打开一个程序:(举例:打开O 0001三、编写新的程序:(举例:编写O 0001(不能与已有程序重命名)四、删除一个程序:(举例:删除O 0001六、调出转速:(举例:输入S800转速)七、转动刀架:调出所须刀号。

(举例:把刀架转动到1号刀位)方法1或"方法2九、把T0100最后两个数的黄色清除(这样1号基准刀才能准确对刀,2号、3号、4号刀不能清除):最后两个数的黄色数自动消除)十、对1号外圆刀(基准刀 T0100)Z向:用手轮把车刀X轴方向车一刀端面(约㎜),再XX向:用手轮把车刀Z轴方向车一刀外圆,再Z轴方向退刀,(假如外圆测量值是十一、对2号切断刀(非基准刀T0200)Z向:用手轮把车刀Z轴方向轻微碰端面,再X2号刀)X向:用手轮把车刀Z轴方向车一刀外圆,再Z2号刀)—(十二、对3号螺纹刀(非基准刀T0300):方法和对2号切槽刀相同。

注意对Z向时,由于车刀刀【尖是60度,因此刀尖不能轻碰端面,刀尖只能与端面基本对齐。

十三、检验对刀是否正确:1号外圆刀(基准刀 T0100 )Z0,查看车刀刀尖是否与端面对齐;再用手轮把车刀摇至(假如外圆测量值是φ),查看车刀刀尖是否在φ外圆上面。

2号切断刀(非基准刀T0202):检验方法和1号刀相同。

3号螺纹刀(非基准刀T0303):检验方法和1号刀相同。

十四、把车刀移动到指定位置。

(举例:把车刀移动到X32、Z1位置)十五、不同长度工件的对刀:举例:原来对刀时工件夹长80㎜或任意夹长,现在工件指定夹长40㎜。

加工时就应该重新对刀。

重新对刀时,只须把1号外圆刀(基准刀 T0100)的Z方向设置为零点即可。

1号刀X向和非基准刀都不用重新对刀。

对刀时,应注意先把T0100最后两个数的黄色清除(这样1号基准刀才能准确对刀)。

^十六、修改刀补:1、为了预防外圆车小,应在图纸标注直径尺寸上预留,修改方法是:2、加工时外圆实际尺寸φ比图纸要求尺寸φ30大,修改方法是:十七、程序刀尖轨迹空运行:先把刀补清零,否则图形坐标不正确。

广州数控980TD数控车床操作编程说明书

广州数控980TD编程操作说明书第一篇编程说明第一章:编程基础1.1GSK980TD简介广州数控研制的新一代普及型车床CNC GSK980TD是GSK980TA的升级产品,采用了32位高性能CPU和超大规模可编程器件FPGA,运用实时多任务控制技术和硬件插补技术,实现μm级精度运动控制和PLC逻辑控制。

技术规格一览表1.2 机床数控系统和数控机床数控机床是由机床数控系统(Numerical Control Systems of machine tools)、机械、电气控制、液压、气动、润滑、冷却等子系统(部件)构成的机电一体化产品,机床数控系统是数控机床的控制核心。

机控系统由控制装置(Computer Numerical Controler简称CNC)、伺服(或步进)电机驱动单元、伺服(或步进)电机等构成。

数控机床的工作原理:根据加工工艺要求编写加工程序(以下简称程序)并输入CNC,CNC加工程序向伺服(或步进)电机驱动单元发出运动控制指令,伺服(或步进)电机通过机械传动构完成机床的进给运程序中的主轴起停、刀具选择、冷却、润滑等逻辑控制指令由CNC传送给机床电气控制系统,由机床电气控制系统完成按钮、开关、指示灯、继电器、接触器等输入输出器件的控制。

目前,机床电气控制通常采用可编程逻辑控制器(Programable Logic Controler 简称PLC),PLC具有体积小、应用方便、可靠性高等优点。

由此可见,运动控制和逻辑控制是数控机床的主要控制任务。

GSK980TD车床CNC同时具备运动控制和逻辑控制功能,可完成数控车床的二轴运动控制,还具有内置式PLC功能。

根据机床的输入、输出控制要求编写PLC程序(梯形图)并下载到GSK980TD,就能实现所需的机床电气控制要求,方便了机床电气设计,也降低了数控机床成本。

实现GSK980TD车床CNC控制功能的软件分为系统软件(以下简称NC)和PLC软件(以下简称PLC)二个模块,NC模块完成显示、通讯、编辑、译码、插补、加减速等控制,PLC模块完成梯形图解释、执行和输入输出处理。

广州数控980TD数控车床操作编程说明书 (2)

广州数控980TD 编程操作说明书第一篇 编程说明第一章:编程基础1.1 GSK980TD 简介广州数控研制的新一代普及型车床CNC GSK980TD 是GSK980TA 的升级产品,采用了32位高性能CPU 和超大规模可编程器件FPGA ,运用实时多任务控制技术和硬件插补技术,实现μm 级精度运动控制和PLC 逻辑控制。

技术规格一览表运动控制 控制轴:2轴(X 、Z );同时控制轴(插补轴):2轴(X 、Z )插补功能:X 、Z 二轴直线、圆弧插补位置指令范围:-9999.999~9999.999mm ;最小指令1.2 机床数控系统和数控机床数控机床是由机床数控系统(Numerical Control Systems of machine tools)、机械、电气控制、液压、气动、润滑、冷却等子系统(部件)构成的机电一体化产品,机床数控系统是数控机床的控制核心。

机控系统由控制装置(Computer Numerical Controler简称CNC)、伺服(或步进)电机驱动单元、伺服(或步进)电机等构成。

数控机床的工作原理:根据加工工艺要求编写加工程序(以下简称程序)并输入CNC,CNC加工程序向伺服(或步进)电机驱动单元发出运动控制指令,伺服(或步进)电机通过机械传动构完成机床的进给运程序中的主轴起停、刀具选择、冷却、润滑等逻辑控制指令由CNC传送给机床电气控制系统,由机床电气控制系统完成按钮、开关、指示灯、继电器、接触器等输入输出器件的控制。

目前,机床电气控制通常采用可编程逻辑控制器(Programable Logic Controler 简称PLC),PLC具有体积小、应用方便、可靠性高等优点。

由此可见,运动控制和逻辑控制是数控机床的主要控制任务。

GSK980TD车床CNC同时具备运动控制和逻辑控制功能,可完成数控车床的二轴运动控制,还具有内置式PLC功能。

根据机床的输入、输出控制要求编写PLC程序(梯形图)并下载到GSK980TD,就能实现所需的机床电气控制要求,方便了机床电气设计,也降低了数控机床成本。

广州数控980TD操作步骤doc

广州数控GSK980TD操作步骤二、打开一个程序:(举例:打开O 0001三、编写新的程序:(举例:编写O 0001(不能与已有程序重命名)四、删除一个程序:(举例:删除O 0001六、调出转速:(举例:输入S800转速)七、转动刀架:调出所须刀号。

(举例:把刀架转动到1号刀位)方法1或方法2九、把T0100最后两个数的黄色清除(这样1号基准刀才能准确对刀,2号、3号、4号刀不能清除):最后两个数的黄色数自动消除)十、对1号外圆刀(基准刀T0100)Z向:用手轮把车刀X轴方向车一刀端面(约0.5㎜),再X(找到“程序段值”界面)X向:用手轮把车刀Z轴方向车一刀外圆,再Z轴方向退刀,假如外圆测量值是φ25.32)十一、对2号切断刀(非基准刀T0200)Z向:用手轮把车刀Z轴方向轻微碰端面,再X2号刀)X向:用手轮把车刀Z轴方向车一刀外圆,再Z2假如外圆测量值是φ25.32)十二、对3号螺纹刀(非基准刀T0300):方法和对2号切槽刀相同。

注意对Z向时,由于车刀刀尖是60度,因此刀尖不能轻碰端面,刀尖只能与端面基本对齐。

十三、检验对刀是否正确:1号外圆刀(基准刀T0100 )至Z0,查看车刀刀尖是否与端面对齐;再用手轮把车刀摇至X25.32(假如外圆测量值是φ25.32),查看车刀刀尖是否在φ25.32外圆上面。

2号切断刀(非基准刀T0202):检验方法和1号刀相同。

3号螺纹刀(非基准刀T0303):检验方法和1号刀相同。

十四、把车刀移动到指定位置。

(举例:把车刀移动到X32、Z1位置)十五、不同长度工件的对刀:举例:原来对刀时工件夹长80㎜或任意夹长,现在工件指定夹长40㎜。

加工时就应该重新对刀。

重新对刀时,只须把1号外圆刀(基准刀T0100)的Z方向设置为零点即可。

1号刀X向和非基准刀都不用重新对刀。

对刀时,应注意先把T0100最后两个数的黄色清除(这样1号基准刀才能准确对刀)。

十六、修改刀补:1、为了预防外圆车小,应在图纸标注直径尺寸上预留0.3,修改方法是:2、加工时外圆实际尺寸φ30.32比图纸要求尺寸φ30大0.32,修改方法是:十七、程序刀尖轨迹空运行:先把刀补清零,否则图形坐标不正确。

(完整版)广州数控980TD数控车床操作编程说明书

广州数控980TD 编程操作说明书第一篇 编程说明第一章:编程基础1.1 GSK980TD 简介广州数控研制的新一代普及型车床CNC GSK980TD 是GSK980TA 的升级产品,采用了32位高性能CPU 和超大规模可编程器件FPGA ,运用实时多任务控制技术和硬件插补技术,实现μm 级精度运动控制和PLC 逻辑控制。

技术规格一览表运动控制 控制轴:2轴(X 、Z );同时控制轴(插补轴):2轴(X 、Z )插补功能:X 、Z 二轴直线、圆弧插补位置指令范围:-9999.999~9999.999mm ;最小指令1.2 机床数控系统和数控机床数控机床是由机床数控系统(Numerical Control Systems of machine tools)、机械、电气控制、液压、气动、润滑、冷却等子系统(部件)构成的机电一体化产品,机床数控系统是数控机床的控制核心。

机控系统由控制装置(Computer Numerical Controler简称CNC)、伺服(或步进)电机驱动单元、伺服(或步进)电机等构成。

数控机床的工作原理:根据加工工艺要求编写加工程序(以下简称程序)并输入CNC,CNC加工程序向伺服(或步进)电机驱动单元发出运动控制指令,伺服(或步进)电机通过机械传动构完成机床的进给运程序中的主轴起停、刀具选择、冷却、润滑等逻辑控制指令由CNC传送给机床电气控制系统,由机床电气控制系统完成按钮、开关、指示灯、继电器、接触器等输入输出器件的控制。

目前,机床电气控制通常采用可编程逻辑控制器(Programable Logic Controler 简称PLC),PLC具有体积小、应用方便、可靠性高等优点。

由此可见,运动控制和逻辑控制是数控机床的主要控制任务。

GSK980TD车床CNC同时具备运动控制和逻辑控制功能,可完成数控车床的二轴运动控制,还具有内置式PLC功能。

根据机床的输入、输出控制要求编写PLC程序(梯形图)并下载到GSK980TD,就能实现所需的机床电气控制要求,方便了机床电气设计,也降低了数控机床成本。

广州数控980TD操作步骤0doc

广州数控980TD部分操作步骤。

例

例(不能与已有程序重命名)

四、自动运行程序注:如果出现紧急情况立即按

找到为止;如

果原来已有图,按把原来的图形清掉

七、修改刀补:1、为了预防第一次加工工件外圆直径车小,应在图纸尺

寸要求的基础上预留0.5mm,

2、假设自动加工完后,测量外圆实际尺寸为φ30.32比图纸要求尺寸φ30大0.32,修改方法:

九、基准刀对刀步骤:

Z横向车一刀端面(注:约0.5㎜,Z向没有设置0之前,Z向不能移动)。

----检查位置坐标(绝对)显示Z0

X纵向车一刀外圆(注:约2㎜,X向没有设置之前,X向不能移动)再纵向退刀-------停止主轴旋转------测量外圆直径。

假如外圆测量值是φ检查位置坐标(绝对)显示X25.32

十、刀补对刀步骤:

Z

X,再纵向退刀停止主轴旋转, 测量外圆直径值----

假如外圆测量值是φ25.32)—输入。

广数980T系统编程实例

0.2 0.1

0.1

1.0 0.25

3

8

9 10 11 12 13 编制

加工内螺纹

调头手动加工右端面 粗加工右端外圆轮廓 精加工右端外圆轮廓 加工外圆槽 工件精度检测 审核

T03

600

600

2

0.2 0.2 0.1 0.1

分层

0.5 0.75 0.25 3T01600 100T02500

批准

共 页

第

页

(3)编制加工程序

加工视频

程序

例2 加工如图所示工件(毛坯ϕ60 mm ×100 mm。 加工后切断,切断程序略),试编写其广数980T系统数 控车加工程序。

No Image

程序

主轴转速 (r/min)

600 600 1000 500

进给量 背吃刀量 (mm/r) (mm)

0.2 0.2 0.1 0.1 0.5 0.75 0.25 3

续表

5 6

7

粗加工左端内轮廓 精加工左端内轮廓

加工内圆槽 T01 T02 通孔车刀 内切槽刀 内螺纹车 刀 外圆车刀 外切槽车 刀

600 1000

第三节

广数980T系统编程实例

例1 加工如图所示工件(毛坯φ 50mm×40mm,已钻 出φ 20mm内孔),试编写其数控车加工程序。

(1)选择机床 选择GSK980TD系统的CKA6140机床进行加工。该机 床的刀架为四工位前置式刀架。 (2)确定加工步骤

数控加工工艺卡

工步号 工步内容(加工面) 1 2 3 4 手动加工左端面 粗加工左端外圆轮廓 精加工左端外圆轮廓 加工外圆槽 T02 外切槽车 刀 T01 外圆车刀 刀具号 刀具规格

广数980TDb一些代码

广数980TDb一些代码广数980系列TA/TD循环指令单一固定循环指令((在固定循环指令程序段中,定位一定要明确。

一般外圆定位要比需要车削的尺寸大,内圆要比尺寸小。

总的来说就是每一次循环车刀都会返回起点))端面单一固定循环(径向)(也可以端面内孔)G94 X(U)-----Z(W)-----R FX切削终点X绝对坐标值,U X轴切削终点相对起点的差值Z 切削终点Z轴的绝对坐标值W 切削终点与起点的差值R 起点与终点之差值,当R与U符号不同时;要求R小于或等于W F 切削速度G94可以用于单一的切槽循环,注意;如果用于切槽循环第一刀必须用G1指令先走一刀这样才可以让G94退刀内外圆单一固定循环(轴向)G90 X(U)-----Z(W)-----R FX切削终点X绝对坐标值,U X轴切削终点相对起点的差值Z 切削终点Z轴的绝对坐标值W 切削终点与起点的差值R 切削起点与终点半径之差(半径值)当R等于0时,进行圆柱切削,R与U的符号不一致时,要求R小于或等于U的一半F 切削速度复合型固定循环指令精车加工循环(轴向)G70 P--------Q------P构成精加工第一程序段号,如果没有自动生成程序段号的,可以手动添加,比如(N10) Q 精加工最后一个程序段号,同上可以手动添加比如(N20) 注意;G70定位要和G71一致,而且外圆定位要比工件大,内孔要比工件小。

内外圆粗车循环(轴向)G71 U(1) R FG71 P Q U(2) W S T U(1)轴向(X)进刀深度,也就是每一刀吃刀量 R (X)轴每次退刀量F切削深度P 第一个精加工程序段的程序段号Q 精加工最后程序的程序段号U(2) (X)轴的精加工余量W (Z)轴的精加工余量S 主轴转速T 执行本段G71程序段的刀具号注意;G71在编写精加工程序的时候,第一段不能带Z,只能有X,比如;N1G0X-0.38,这一项中不能带Z,如果有Z会报警(定位外圆比工件大,内孔比工件小)广数928TE/TC 的外圆粗车循环和980其他都不一样,其格式 G71 X(U) I K L F X(U) 精加工轮廓X轴起点的坐标值I X方向每次进刀量,直径表示,没有符号 K x轴每次退刀量直径表示,没有符号 L 描述最终轨迹的程序段数量,(不包括自身) F 切削速度端面粗车循环(径向)G72 W(1) R FG72 P Q U W(2) S T W(1) (Z)轴每次进刀量R (Z)每次退刀量F 切削速度P 第一个精加工程序段的程序段号Q 精加工最后程序的程序段号U (X)轴的精加工余量W(2) (Z)轴的精加工余量S 主轴转速T 执行本段G71程序段的刀具号封闭切削循环(轴向)G73 U1 W(1) RG73 P Q U2 W(2) S F T利用该循环指令可以按P Q 给出的同一轨迹进行重复切削,每次切削刀具向前移动一次,因此对于锻造塑造初步形成的毛坯可以高效率加工第一个U,是指毛坯直径到精加工直径的差除2,也就是半径差.第2行的U是指精加工时的余量直径值, U1 (X)方向粗车退刀距离及方向,半径表示,也可以参数(NO;053)设定,U执行后,下次指定前保持有效,并将参数(NO;053)的值修改为U乘1000,单位0.001mm,该值缺省输入时,以(NO;053)值作为X轴粗车退刀量,W(1) (Z)方向粗车退刀距离及方向,也可以参数(NO;054)设定,U执行后,下次指定前保持有效,并将参数(NO;054)的值修改为W乘1000,单位0.001mm,该值缺省输入时,以(NO;054)值作为Z轴粗车退刀量R 封闭切削的次数,单位(次),也可以由参数(NO;055)指定,R执行后,下次指定前保持有效,并将参数(NO;055)修改当前值,该值缺省输入时,以(NO;055)值为切削次数, P 第一个精加工程序段的程序段号Q 精加工最后程序的程序段号U2 (X)轴的精加工余量W(2) (Z)轴的精加工余量S 主轴转速T 执行本段G73程序段的刀具号F 切削速度端面深孔固定循环(轴向)G74 R(1)F G74 X Z P Q R(2)R(1) 每次沿轴向(Z)切削后的退刀量,单位mm没有符号,该值也可以由参数(NO;056)设定单位0.001, R 指定后,下次执行保持有效,并将参数(NO;056)的值修改为R乘1000,(单位0,.001),该值缺省输入时,以(NO;056)值为轴向退刀量X 切削终点X方向绝对坐标值,半径表示,U (X)方向上,切削终点与起点的绝对坐标的差值,半径表示Z 切削终点Z方向的绝对坐标值,W (Z)方向上切削终点与起点的绝对坐标的差值,P (X)方向每次循环的切削量,单位0。

广州数控数控车床操作编程说明书

广州数控980TD编程操作说明书第一篇编程说明第一章:编程基础1.1GSK980TD简介广州数控研制的新一代普及型车床CNC GSK980TD是GSK980TA的升级产品,采用了32位高性能CPU和超大规模可编程器件FPGA,运用实时多任务控制技术和硬件插补技术,实现μm级精度运动控制和PLC逻辑控制。

运动控制控制轴:2轴(X、Z);同时控制轴(插补轴):2轴(X、Z)插补功能:X、Z二轴直线、圆弧插补位置指令范围:-9999.999~9999.999mm;最小指令单位:0.001mm电子齿轮:指令倍乘系数1~255,指令分频系数1~255快速移动速度:最高16000mm/分钟(可选配30000mm/分钟)快速倍率:F0、25%、50%、100%四级实时调节切削进给速度:最高8000mm/分钟(可选配15000mm/分钟)或500mm/转(每转进给)进给倍率:0~150%十六级实时调节手动进给速度:0~1260mm/分钟十六级实时调节手轮进给:0.001、0.01、0.1mm三档加减速:快速移动采用S型加减速,切削进给采用指数型加减速1.2 机床数控系统和数控机床数控机床是由机床数控系统(Numerical Control Systems of machine tools)、机械、电气控制、液压、气动、润滑、冷却等子系统(部件)构成的机电一体化产品,机床数控系统是数控机床的控制核心。

机控系统由控制装置(Computer Numerical Controler简称CNC)、伺服(或步进)电机驱动单元、伺服(或步进)电机等构成。

数控机床的工作原理:根据加工工艺要求编写加工程序(以下简称程序)并输入CNC,CNC加工程序向伺服(或步进)电机驱动单元发出运动控制指令,伺服(或步进)电机通过机械传动构完成机床的进给运程序中的主轴起停、刀具选择、冷却、润滑等逻辑控制指令由CNC传送给机床电气控制系统,由机床电气控制系统完成按钮、开关、指示灯、继电器、接触器等输入输出器件的控制。

广州数控数控车床操作编程说明书

广州数控980TD编程操作说明书第一篇编程说明第一章:编程基础1.1GSK980TD简介广州数控研制的新一代普及型车床CNC GSK980TD是GSK980TA的升级产品,采用了32位高性能CPU和超大规模可编程器件FPGA,运用实时多任务控制技术和硬件插补技术,实现μm级精度运动控制和PLC逻辑控制。

技术规格一览表运动控制控制轴:2轴(X、Z);同时控制轴(插补轴):2轴(X、Z)插补功能:X、Z二轴直线、圆弧插补位置指令范围:-9999.999~9999.999mm;最小指令单位:0.001mm电子齿轮:指令倍乘系数1~255,指令分频系数1~255快速移动速度:最高16000mm/分钟(可选配30000mm/分钟)快速倍率:F0、25%、50%、100%四级实时调节切削进给速度:最高8000mm/分钟(可选配15000mm/分钟)或500mm/转(每转进给)进给倍率:0~150%十六级实时调节手动进给速度:0~1260mm/分钟十六级实时调节手轮进给:0.001、0.01、0.1mm三档加减速:快速移动采用S型加减速,切削进给采用指数型加减速G指令28种G指令:G00、G01、G02、G03、G04、G28、G32、G33、G34、G40、G41、G42、G50、G65、G70、1.2 机床数控系统和数控机床数控机床是由机床数控系统(Numerical Control Systems of machine tools)、机械、电气控制、液压、气动、润滑、冷却等子系统(部件)构成的机电一体化产品,机床数控系统是数控机床的控制核心。

机控系统由控制装置(Computer Numerical Controler简称CNC)、伺服(或步进)电机驱动单元、伺服(或步进)电机等构成。

数控机床的工作原理:根据加工工艺要求编写加工程序(以下简称程序)并输入CNC,CNC加工程序向伺服(或步进)电机驱动单元发出运动控制指令,伺服(或步进)电机通过机械传动构完成机床的进给运程序中的主轴起停、刀具选择、冷却、润滑等逻辑控制指令由CNC传送给机床电气控制系统,由机床电气控制系统完成按钮、开关、指示灯、继电器、接触器等输入输出器件的控制。

数控980TD编程实例

§6-5 数控车削(中级)加工实例(五)图6-5应用的刀具:刀号T0100T0202T0303T0404形状类型精车外圆刀粗车外圆刀切断刀,刀宽3mm螺纹刀(60°)材料YT30YT5YT15YT15一、教学目的1、能根据零件图正确编制加工程序。

2、掌握车削螺纹时的进刀方法及切削余量的合理分配。

3、掌握车削螺纹时的精度控制。

二、加工操作步骤。

图6-5,加工该零件时一般先加工零件外形轮廓,切断零件后调头加工零件总长。

编程零点设置在零件右端面的轴心线上。

1、夹零件毛坯,伸出卡盘长度75mm。

2、车右端面,建立工件坐标系。

3、粗、精加工零件外形轮廓至尺寸要求。

4、切槽3×1、Ø13;R4圆弧至尺寸要求。

5、粗、精加工螺纹至尺寸要求。

4、加工R4的圆弧、切断零件,总长留0.5mm5、零件调头,夹Ø 21外圆(需校正)6、加工零件总长至尺寸要求(程序略)7、回换刀点,程序结束。

三、注意事项1、合理选择简短的程序加工R15.77的圆弧。

2、切槽时,刀头不宜过宽,否则容易引起振动。

3、切槽时,要注意排屑的顺利。

程序:O2333;N10G50X50Z50;设定坐标系(起刀点)N20M3S02T0202;调用粗车刀,主轴低速正转N30G00X26Z2;快速定位,接近工件N40G71U2R1;每次进刀量4mm(直径)退刀1mmN50G71P60Q140U0.2W0.2F100;外形轮廓粗车加工,余量X、Z方向0.2mmN60G00X6;N70G01Z0F60;N80X9.8Z-1.9;N90Z-15;N100X12;外形轮廓精加工轮廓程序群N110Z-20;N120X18Z-30;N130X21Z-44;N140Z-69;N150G00X50Z50;返回起刀点N160T0303;换回切断刀,刀宽3mmN170G00X13Z-15;快速定位,接近工件N180G94X8F30;切槽N190X10R-1.5;倒角N200G00X22;N210Z-54;快速定位,接近工件N220G94X13F30;切槽(6mm宽,右半)N230X19R2.5;倒角(2×45°)N240G72W2.5R0.5;每次进刀量2.5mm退刀0.5mm N250G72P260Q290U0.2W0F50;外形轮廓粗车加工,余量X方向0.2mmN260G00Z-61;N270G01X21F30;N280G02X13Z-57R4;外形轮廓精加工轮廓程序群N290G01 Z-56;切槽(6mm宽,左半)N295 G00X50 Z50;返回起刀点N300T0100;调用精车刀N310G00X26Z2;快速定位,接近工件N320G70 P60 Q140;外形精车G71轮廓N330G00 X22;N340 Z-54;快速定位,接近工件N350G70 P260 Q290;精车G72外形轮廓N360G00X50Z50;返回起刀点N370T0404;换螺纹刀N380G00X13Z2;快速定位,接近工件N390G92X9.3Z-14F1.5;N400X9;N410X8.8;N420X8.6;N430X8.4;N440X8.3;螺纹加工N450X8.2;N460X8.1;N470X8.05;N480X8.05;N490X8.05;N500G00X22;快速定位N510Z-30;N520G02X22Z-44R15.77F30N500~N550加工R15.77的圆弧N530G00X20Z-30;N540G01X18F30;N550G02X21Z-44R15.77;N560G00X50Z50;返回起刀点N570T0303;换回切断刀,刀宽3mm N580G00X24Z-69;快速定位,接近工件N590G94X12F40;切槽N600G01X21Z-66.5F50;N610G03X13Z-68R4;N620G00X22;加工左边R4的圆弧N630G01X21Z-64F50;N640G03X13Z-68R4;N650G01Z-68.5;N660G94X-0.1F40;切断N670G00X50;快速定位,离开工件N680Z50;返回起刀点N690T0100M05;换回基准刀,主轴停止N700M30;程序结束。

广数980TDb一些代码.

广数980系列TA/TD循环指令单一固定循环指令((在固定循环指令程序段中,定位一定要明确。

一般外圆定位要比需要车削的尺寸大,内圆要比尺寸小。

总的来说就是每一次循环车刀都会返回起点))端面单一固定循环(径向)(也可以端面内孔)G94 X(U)-----Z(W)-----R FX切削终点X绝对坐标值,U X轴切削终点相对起点的差值Z切削终点Z轴的绝对坐标值W切削终点与起点的差值R起点与终点之差值,当R与U符号不同时;要求R小于或等于WF切削速度G94可以用于单一的切槽循环,注意;如果用于切槽循环第一刀必须用G1指令先走一刀这样才可以让G94退刀内外圆单一固定循环(轴向)G90 X(U)-----Z(W)-----R FX切削终点X绝对坐标值,U X轴切削终点相对起点的差值Z切削终点Z轴的绝对坐标值W切削终点与起点的差值R切削起点与终点半径之差(半径值)当R等于0时,进行圆柱切削,R与U的符号不一致时,要求R 小于或等于U的一半F切削速度复合型固定循环指令精车加工循环(轴向)G70 P--------Q------P构成精加工第一程序段号,如果没有自动生成程序段号的,可以手动添加,比如(N10)Q精加工最后一个程序段号,同上可以手动添加比如(N20)注意;G70定位要和G71一致,而且外圆定位要比工件大,内孔要比工件小。

内外圆粗车循环(轴向)G71 U(1)R FG71 P Q U(2) W S TU(1)轴向(X)进刀深度,也就是每一刀吃刀量R(X)轴每次退刀量F切削深度P第一个精加工程序段的程序段号Q精加工最后程序的程序段号U(2)(X)轴的精加工余量W(Z)轴的精加工余量S主轴转速T执行本段G71程序段的刀具号注意;G71在编写精加工程序的时候,第一段不能带Z,只能有X,比如;N1 G0X-0.38,这一项中不能带Z,如果有Z会报警(定位外圆比工件大,内孔比工件小)广数928TE/TC 的外圆粗车循环和980其他都不一样,其格式G71 X(U)I K L FX(U) 精加工轮廓X轴起点的坐标值I X方向每次进刀量,直径表示,没有符号K x轴每次退刀量直径表示,没有符号L描述最终轨迹的程序段数量,(不包括自身)F切削速度端面粗车循环(径向)G72 W(1)R FG72 P Q U W(2) S TW(1) (Z)轴每次进刀量R(Z)每次退刀量F切削速度P第一个精加工程序段的程序段号Q精加工最后程序的程序段号U(X)轴的精加工余量W(2)(Z)轴的精加工余量S主轴转速T执行本段G71程序段的刀具号封闭切削循环(轴向)G73 U1W(1) RG73 P Q U2 W(2) S F T利用该循环指令可以按P Q 给出的同一轨迹进行重复切削,每次切削刀具向前移动一次,因此对于锻造塑造初步形成的毛坯可以高效率加工第一个U,是指毛坯直径到精加工直径的差除2,也就是半径差.第2行的U是指精加工时的余量直径值,U1 (X)方向粗车退刀距离及方向,半径表示,也可以参数(NO;053)设定,U执行后,下次指定前保持有效,并将参数(NO;053)的值修改为U乘1000,单位0.001mm,该值缺省输入时,以(NO;053)值作为X轴粗车退刀量,W(1)(Z)方向粗车退刀距离及方向,也可以参数(NO;054)设定,U执行后,下次指定前保持有效,并将参数(NO;054)的值修改为W乘1000,单位0.001mm,该值缺省输入时,以(NO;054)值作为Z轴粗车退刀量R封闭切削的次数,单位(次),也可以由参数(NO;055)指定,R执行后,下次指定前保持有效,并将参数(NO;055)修改当前值,该值缺省输入时,以(NO;055)值为切削次数,P第一个精加工程序段的程序段号Q精加工最后程序的程序段号U2(X)轴的精加工余量W(2)(Z)轴的精加工余量S主轴转速T执行本段G73程序段的刀具号F切削速度端面深孔固定循环(轴向)G74 R(1)G74X Z P Q R(2) FR(1)每次沿轴向(Z)切削后的退刀量,单位mm没有符号,该值也可以由参数(NO;056)设定单位0.001, R 指定后,下次执行保持有效,并将参数(NO;056)的值修改为R乘1000,(单位0,.001),该值缺省输入时,以(NO;056)值为轴向退刀量X切削终点X方向绝对坐标值,半径表示,U(X)方向上,切削终点与起点的绝对坐标的差值,半径表示Z切削终点Z方向的绝对坐标值,W(Z)方向上切削终点与起点的绝对坐标的差值,P(X)方向每次循环的切削量,单位0。