镍基定向凝固合金表面涂层力学参数测量

合金钢涂层板带的纳米力学特性测试与分析

合金钢涂层板带的纳米力学特性测试与分析引言:合金钢涂层板带是一种在合金钢基材上加上涂层的一种新型材料。

涂层可以改善合金钢的耐腐蚀性能、抗磨损性能和机械强度,使其能够适应多种工作环境。

测试和分析合金钢涂层板带的纳米力学特性对于了解涂层的性能和优化设计具有重要意义。

本文将介绍纳米力学测试的原理和常用方法,并对合金钢涂层板带的测试结果进行分析和讨论。

纳米力学测试的原理:纳米力学测试是通过在纳米尺度上对材料的力学性能进行测试的一种手段。

它可以对材料的硬度、弹性模量、屈服强度等力学特性进行定量分析。

纳米力学测试的原理基于原子力显微镜(AFM)和纳米压痕仪的测量原理。

通过在AFM探针的尖端结合针尖上的压痕仪芯片,可以对材料表面进行扫描,并在扫描过程中施加垂直加载力,测得材料的应力-应变曲线。

通过分析曲线的斜率和形状变化,可以获得材料的纳米力学特性。

合金钢涂层板带的纳米力学特性测试方法:对于合金钢涂层板带的纳米力学特性测试,常用的方法包括纳米压痕测试和纳米剪切测试。

纳米压痕测试是通过在合金钢涂层板带上施加垂直加载力进行测试的方法。

首先,选择合适的纳米压痕仪芯片并固定在AFM探针的尖端。

然后将样品放置在纳米压痕仪的平台上,通过调节AFM的扫描速度和加载力,可以在合金钢涂层板带上形成一个微小的压痕。

在压痕形成的过程中,AFM会记录下加载力和压痕深度的信息。

通过对加载力和压痕深度的数据进行分析,可以得到材料的硬度、弹性模量和屈服强度等力学参数。

纳米剪切测试是通过在合金钢涂层板带上施加切割力进行测试的方法。

同样地,选择合适的纳米压痕仪芯片并固定在AFM探针的尖端。

然后将样品放置在纳米压痕仪的平台上,通过调节AFM的扫描速度和加载力,在合金钢涂层板带上施加一个横向切割力。

在切割力施加的过程中,AFM会记录下加载力和位移的信息。

通过对加载力和位移的数据进行分析,可以得到材料的剪切模量和剪切强度等力学参数。

合金钢涂层板带的纳米力学特性测试结果与分析:根据纳米压痕测试和纳米剪切测试的数据分析,可以得到合金钢涂层板带的一系列纳米力学特性参数。

《定向凝固Al-Cu-Si共晶合金组织形成与性能》

《定向凝固Al-Cu-Si共晶合金组织形成与性能》篇一一、引言定向凝固技术是一种重要的金属材料制备技术,通过控制凝固过程中的温度梯度和凝固速度,可以获得具有特定组织和性能的合金材料。

Al-Cu-Si共晶合金作为一种具有优异力学性能和物理性能的合金体系,其组织和性能的研究具有重要意义。

本文旨在探讨定向凝固Al-Cu-Si共晶合金的组织形成及其性能特点。

二、实验方法1. 材料制备采用高纯度的Al、Cu、Si原料,按照一定比例混合制备Al-Cu-Si合金。

将合金置于定向凝固设备中,通过控制温度梯度和凝固速度,实现定向凝固过程。

2. 组织观察利用金相显微镜、扫描电子显微镜(SEM)和透射电子显微镜(TEM)等手段,观察Al-Cu-Si共晶合金的微观组织结构。

3. 性能测试对制备的Al-Cu-Si共晶合金进行硬度、拉伸、耐磨等性能测试,以评估其力学性能和物理性能。

三、定向凝固Al-Cu-Si共晶合金的组织形成1. 共晶组织形成在定向凝固过程中,Al-Cu-Si合金中的各组分按照一定的比例和方式相互扩散,形成共晶组织。

共晶组织的形成受到温度梯度、凝固速度等因素的影响,呈现出一定的方向性和规律性。

2. 组织结构特点Al-Cu-Si共晶合金的组织结构具有明显的层状特征,层与层之间呈现出一定的取向关系。

此外,合金中还存在着大量的析出相和亚结构,这些结构对合金的性能具有重要影响。

四、Al-Cu-Si共晶合金的性能特点1. 力学性能Al-Cu-Si共晶合金具有较高的硬度、强度和耐磨性。

这主要归因于其精细的共晶组织和稳定的亚结构。

此外,合金中的析出相也能有效提高其力学性能。

2. 物理性能Al-Cu-Si共晶合金还具有良好的导电性和导热性,使其在电子封装、散热器件等领域具有广泛的应用前景。

五、结论通过定向凝固技术制备的Al-Cu-Si共晶合金,其组织结构和性能受到温度梯度、凝固速度等因素的影响。

共晶组织的形成呈现出一定的方向性和规律性,具有层状特征和稳定的亚结构。

化学镍膜厚测试方法

化学镍膜厚测试方法一、X - 射线荧光光谱法(XRF)这方法可酷啦。

就是用X射线去照化学镍的镀层,然后镀层里的元素会被激发,发出特定的荧光。

根据这个荧光的强度呀,就能算出膜厚啦。

就好像是你拿个手电筒(X射线)照小怪兽(化学镍镀层),小怪兽被照了就会发光(发出荧光),然后根据光的强弱来判断它有多胖(膜厚)。

这种方法的好处呢,就是不会破坏样品,测起来还挺快的。

不过呢,它的准确性可能会受到一些因素的影响,像是镀层里元素的分布是不是均匀之类的。

二、库仑法。

库仑法就像是一场小小的电子游戏呢。

它是通过测量溶解化学镍镀层所需要的电量来确定膜厚的。

想象一下,化学镍镀层是一堵小墙,我们用电来慢慢把这堵墙拆掉,拆墙用了多少电就可以知道这堵墙有多厚啦。

这个方法很适合测量比较薄的化学镍膜,精度还挺高的呢。

但是呢,它有个小缺点,就是测试的时候会把镀层给破坏掉,就像你为了知道小盒子里装了多少东西,把小盒子给拆了一样。

三、金相法。

金相法就有点像给化学镍镀层做个小体检。

我们把带有化学镍镀层的样品进行切割、研磨、抛光等一系列操作,然后在显微镜下观察镀层的截面。

就像医生用显微镜看细胞一样,我们通过看这个截面的图像,直接测量出膜厚。

这个方法能很直观地看到膜厚,准确性比较高。

不过呀,这个过程可麻烦啦,要对样品做很多处理,而且也是一种破坏性的测试方法,测试完这个样品就不能再用在原来的地方啦。

四、轮廓仪法。

轮廓仪法就像是给化学镍镀层画个小画像。

它通过扫描镀层的表面,得到镀层表面的轮廓,然后根据这个轮廓来计算膜厚。

就好像你用手去摸一个东西的形状,然后根据这个形状来判断它的厚度。

这种方法比较适合测量表面比较平整的化学镍镀层,而且也是非破坏性的。

但是呢,它对仪器的要求比较高,如果仪器不准的话,测出来的膜厚可能就不太对啦。

镍基高温合金的力学性能评估

镍基高温合金的力学性能评估镍基高温合金是一种重要的结构材料,广泛应用于航空、航天、能源和化工等领域。

由于在高温、高应力和恶劣环境中工作,对其力学性能的评估至关重要。

本文将介绍镍基高温合金的力学性能评估方法和标准。

一、金相分析法金相分析是一种常用的力学性能评估方法。

通过金相显微镜观察样品的显微组织,了解材料的晶体结构、相成分和相分布情况。

同时,可以测量晶粒大小、相间面积分数、晶界角等参数,进而评估材料的力学性能。

金相分析具有非破坏性、直观可靠等特点,被广泛应用于镍基高温合金的力学性能评估。

二、拉伸性能测试拉伸性能测试是评估镍基高温合金强度和延展性的重要方法。

按照标准规程,通过拉伸试样在规定速度下施加加载,测量试样断裂前后的长度变化和加载力,得到应力-应变曲线。

通过分析应力-应变曲线,可以得到材料的屈服强度、抗拉强度、伸长率等力学性能参数。

拉伸性能测试结果能够评估镍基高温合金在受力状态下的变形行为和机制。

三、硬度测试硬度测试是评估镍基高温合金硬度和抗硬化能力的常用方法。

采用硬度计对试样表面施加一定载荷,在规定压痕下测量压痕的直径或面积。

试样的硬度值可表示材料的抗变形能力。

硬度测试方法多样,如布氏硬度、维氏硬度和洛氏硬度等。

通过硬度测试,可以评估镍基高温合金的抗压性能和抗变形能力。

四、冲击韧性测试冲击韧性测试可以评估镍基高温合金在冲击载荷作用下的抗变形和抗断裂能力。

常见的冲击试验方法有冲击弯曲试验(Charpy试验)和冲击拉伸试验(Izod试验)。

试样在冲击载荷下破裂的能量是评估材料抗冲击韧性的重要参数。

冲击韧性测试结果可以指导材料设计和使用,提高镍基高温合金的耐热性能和可靠性。

五、疲劳性能测试疲劳性能测试是评估镍基高温合金在循环载荷作用下的抗疲劳能力的重要方法。

疲劳试验通常采用轴向拉伸、弯曲和轮胎等试样形式进行。

根据预定的载荷幅值和频率,通过施加循环载荷,测定试样的疲劳寿命和疲劳强度。

疲劳性能测试结果可评估镍基高温合金在长期使用和复杂工况下的可靠性和耐久性。

镍基合金硬度

镍基合金硬度

镍基合金硬度是指镍基合金在受到力量作用下,发生抗变形破坏的能力。

硬度是表征

材料固有性质的重要指标,对于材料的选择、加工以及使用具有重要的参考价值。

镍基合

金是一种综合性能优良的金属材料,在航空、航天、能源等领域广泛使用。

其硬度高,耐

磨性好,抗腐蚀性能优异,能够在高温、高压、强腐蚀等恶劣工况下保持稳定性能,因此

被广泛应用。

镍基合金的硬度可以通过不同的测试方法进行评估,下面介绍一些常用测试方法。

1. Brinell硬度测试法:

Brinell硬度测试法是一种压痕硬度测试法,它使用圆锥形硬化钢球在材料表面上施

加一定的载荷,使钢球在材料表面留下直径为球压痕。

通过测量球压痕直径和表面分数计

算出材料的硬度。

这种测试法适用于硬度较低的材料。

Rockwell硬度测试法是一种便携式硬度测试仪来量度硬度的测试法,它使用钨钢珠或金刚石针在材料表面施加载荷。

Rockwell硬度值用一个钢珠或钻头压在材质表面上,测量其在给定条件下钻头进入表面的深度。

毫米数除以硬度比,在数据表上查找经过区间后得

到硬度值。

Rockwell硬度测试法适用于各种类型的金属材料,包括高硬度材料,测量精

度高,并且可用于大批量制造产品的现场测试。

总的来说,镍基合金硬度高,主要与其微观结构和组成有关。

镍基合金具有高度的耐

热性和抗氧化性能,这使得它们在高温环境下保持良好的硬度和强度。

此外,镍基合金还

具有优异的耐腐蚀性能,能够在恶劣的环境中保证长期使用性能。

因此,镍基合金在航空、航天、发动机制造等高端领域的应用前景广阔。

镍基单晶高温合金定向凝固的数值模拟

0 引 言

高温合金是指能够在 60 0 ℃以上高温 , 承受较大复杂应

力 , 有表 面稳定 性 的高 合金 化 铁 基 、 基 或 钴 基 奥 氏体 并具 镍

普通方法得到的等轴晶铸造合金 , 其高温性能的提高 已接近 极限。合金化程度的大幅度提 高使得高温长期使用时组织 不稳定 , 力学性能变坏, 给热端零部件带来破坏的危 险。因

工艺 , 制备晶界平行于主应力轴从而消除有害横 向晶界的柱

状 晶高 温合金 , 者 制备 出消 除 所有 晶界 的 单 晶高 温 合 金 , 或

使合金强度和塑性同时获得明显改善。 定向凝固是使金属或合金 由熔体 中定 向生长晶体的一 种工艺方法。高温合金通过定向凝 固可以获得 晶界平行于 凝固方向的柱状晶组织、 每个 晶粒的低模量<0 > 向都平 01 取

行 于晶轴 , 是定 向凝 固合 金 。将 定 向凝 固 工艺 进行 选 晶 这就

或籽晶处理 , 可以获得消除一切 晶界的单 晶镍基高温合金 。

国内外 先进 的航 空 发 动 机 和 燃气 轮 机 均 采 用 定 向凝 固 ( 柱

镍基高温合金 自2 世纪 4 年代 问世以来 , O 0 通过不断地 加入更多的固溶强化和沉淀强化元素Байду номын сангаас 使承温能力 每年平均

测。

关 键 词

镍基高温合金 定向凝固 数值模拟

Nu e ia i l t n o r ci n lS l iia i n o i ge m rc l mu a i fDie t a o i fc t fS n l S o o d o Cr s a — a e u e a ly y t lNi s d S p r l s b o

向 微 观 转 变 , 细 介 绍 了微 观 组 织数 值 模 拟 的 几 种 主 要 方 法 : 定 论 方 法 、 机 论 方 法 和 相 场 方 法 , 述 了 这 几 种 方 详 决 随 评

镍基高温合金定向凝固过程枝晶组织相场模拟研究

+

∂∆Gγl ∂T eq

T − T eq

(5)

换单位体积自由能 gα=fαVm,其中 Vm 式中,cγi/,leq 是在温度 T eq 下 γ/l 相中

是摩尔体积。

第 i 个元素的平衡溶质成分。

相变过程由相场动力学方程控

在相场模拟中,一个普遍存在的

制,它由自由能泛函对相场变量的变 问题是计算量大,计算速度慢。为

铸态单晶高温合金的组织有枝 晶组织、共晶组织、MC 碳化物等。其

中枝晶组织由 γ 相组成,共晶组织由 γ相和γ'相组成。作为一种铸造零件, 单晶高温合金中存在多种铸造缺陷, 包含杂晶 [3]、雀斑 [4]、小角度晶界 [5]、 条带晶、杂乱共晶等。单晶高温合金 中的多种缺陷产生与其凝固组织尤其 是枝晶组织相关,为了研究缺陷形成的 原因,需要对凝固组织的形成机理进行 深入研究。目前,针对高温合金凝固组 织的研究方法主要有试验方法与模拟 方法两种。早期的研究多采用试验方 法进行。Quested 等 [6] 设计了一系列定 向凝固试验,对不同凝固工艺下单晶高 温合金的枝晶形貌、一次枝晶臂间距进 行了分析,并使用幂指数函数进行了拟 合。Pollock 等 [7] 研究了高温合金铸件 中雀斑缺陷的形成原因,结果显示雀斑

* 基金项目:国家科技重大专项(2017–Ⅶ–0008–0101、2017–Ⅵ–0003–0073、2017ZX04014001);国家重点研发计划(2017YFB0701503); 国家自然科学基金(51374137)。

14 航空制造技术·2019年第62卷第19期

专稿

FEATURE

缺陷是由糊状区的热溶质对流熔断枝 式中,f 是自由能密度函数。在凝固 变驱动力。对于高温合金这种复杂 晶臂导致。Heckl 等 [8] 研究了高温合 过程的相场模型中,自由能密度函数 的多元合金,相变驱动力的计算与相

定向凝固镍基合金DZ444声学特性的各向异性

定向凝固镍基合金DZ444声学特性的各向异性罗忠兵;张嘉宁;金士杰;林莉【摘要】选取定向凝固镍基高温合金DZ444不同方向片状试样,利用电子背散射衍射等技术表征晶体取向和微观组织,利用脉冲回波技术分析纵波声速和声衰减系数.结果表明:两声学特性呈各向异性,随着试样平面法向与凝固方向之间夹角ψ由0°到45°再到90°,纵波声速由5533m/s增大到6595m/s后又降至5634m/s,而声衰减系数逐渐增大,变化约0.19dB/mm;对信号频谱分析发现,表面回波与一次底波的主频差值、主频幅值差值及表观积分反射系数均逐渐增大,这主要是由微观组织和晶体取向差异造成的.【期刊名称】《材料工程》【年(卷),期】2019(047)004【总页数】7页(P120-126)【关键词】定向凝固;镍基高温合金;声学特性;各向异性;频谱分析【作者】罗忠兵;张嘉宁;金士杰;林莉【作者单位】大连理工大学无损检测研究所,辽宁大连116085;大连理工大学无损检测研究所,辽宁大连116085;大连理工大学无损检测研究所,辽宁大连116085;大连理工大学无损检测研究所,辽宁大连116085【正文语种】中文【中图分类】TG146;O426镍基高温合金广泛应用于航空、航天、能源动力等领域,如航空发动机和燃气轮机的燃烧室、涡轮叶片、导向器等热端部件[1-2]。

通过定向凝固技术消除横向晶界,以及后续出现的单晶高温合金和热障涂层等技术,显著提高了部件使用温度和服役性能。

然而,复杂的制造过程中,高温合金部件不可避免地产生宏微观缺陷,高温、高应力、大范围循环载荷作用下极易产生疲劳、蠕变、腐蚀等损伤[3-4]。

因此,为保证关键部件的制造质量和服役安全,必须进行有效的质量检测和性能评价。

基于超声波的无损评价技术通过检测信号的时、频域分析,能够建立超声参量与材料特性的映射关系进而反映缺陷和损伤情况,广泛应用于高性能制造领域[5-9]。

定向凝固U720Li合金的塑性变形行为研究

定向凝固U720Li合金的塑性变形行为研究U720Li合金是一种具有优异高温性能的高合金化新型镍基高温合金,γ’强化相含量高达42%,居变形高温合金之首。

高合金化显著提高了U720Li合金的高温强度,但亦降低了合金的熔点,同时合金中丫’相数量的增加使其全溶温度及合金动态再结晶温度上升,这两个因素综合导致了U720Li合金热加工温度范围缩小,热变形抗力急剧增大,热加工塑性降低。

合金构件热加工困难成为制约U720Li合金广泛应用的瓶颈。

合金定向凝固后具有宏观弹性各向异性,定向凝固方向(即<001>方向)的弹性模量E值最低,和定向凝固方向呈45°方向的E值最高,切变模量亦有相同的变化规律。

本文针对定向凝固合金的各向异性展开了研究,探讨定向凝固U720Li合金不同方向的热压缩变形行为和动态再结晶规律,以期为扩大U720Li合金热加工温度范围寻求新思路和方法,并为该合金的进一步应用奠定理论基础。

本研究采用热力模拟试验机模拟铸态U720Li合金的热压缩变形性能。

首先研究了定向凝固U720Li合金具有最优异变形性能的方向。

结果表明:垂直于定向凝固方向,合金具有较低的变形抗力,变形后样品表面质量好,心部组织未出现裂纹,综合性能良好。

其次,研究了该方向下定向凝固U720Li合金的热变形行为和再结晶规律。

变形温度分别为1025℃、1050℃、1075℃、1100℃、1125℃、1150℃,应变速率分别为0.005s-1,0.01 s-1、0.1 s-1、1 s-1,变形量为30%。

根据真应力—真应变曲线和微观组织,研究了铸态U720Li合金在热变形过程中,应变速率和变形温度等参数对变形抗力及动态再结晶的影响规律。

研究发现:(1)铸态U720Li合金发生动态再结晶的临界温度约为1075℃;(2)减小应变速率(大于0.005 s-1)或者升高变形温度,均会使定向凝固U720Li合金变形性能改善,动态再结晶的程度增加、组织均匀、无裂纹,而普通凝固合金内部有明显的变形不均匀性和沿晶界裂纹;(3)计算得出该试验条件下定向凝固U720Li合金热变形激活能Q激=766 kJ/mol,比普通凝固U720Li合金小482 kJ/mol,说明定向凝固U720Li合金发生动态再结晶的条件更容易实现。

定向凝固镍基高温合金表面微弧火花外延沉积MCrAlY涂层

定向凝固镍基高温合金表面微弧火花外延沉积MCrAlY涂层*王茂才,谢玉江(中国科学院金属研究所金属腐蚀与防护国家重点实验室,沈阳 110016)摘 要:在分析微弧火花沉积工艺产生的单熔体快速凝固过程的基础上,提出将微弧火花沉积用于制备具有定向凝固特征的防护涂层。

结果表明:采用微弧火花沉积可在定向凝固高温合金表面获得超细的胞状柱晶结构、外延生长的MCrAlY涂层。

与激光外延生长涂层相比,微弧火花外延涂层能够保持完全的柱状晶结构,而激光外延涂层表层通常会形成等轴晶层;另外,在组织均匀性、组织粗细、界面熔合区大小等方面微弧火花涂层具有明显的优势。

关键词:高温合金;微弧火花沉积;MCrAlY涂层;外延沉积中图分类号:TG174.44 文献标识码:A 文章编号:1007–9287(2009)06–0001–07Micro–arc Spark Epitaxial Deposition of MCrAlY Coating on Directionally Solidified SuperalloysWANG Mao–cai, XIE Yu–jiang(State Key Laboratory for Corrosion and Protection, Institute of Metal Research, Chinese Academy of Sciences, Shenyang 110016)Abstract: An attempt has been made to prepare epitaxial coating with characteristics of directional solidification on the basis of the analysis of the rapid solidification process of a single melt spot produced by micro–arc spark deposition. The results show that epitaxial MCrAlY coating with super–fine cellular crystallines can be prepared on directionally solidified superalloys. Compared to laser epitaxial growing coating, micro–arc spark coating remains fully columnar in the whole layer whereas laser coating tends to change to equiaxed at the top of the layer. In addition, micro–arc spark coating has advantages over laser coating in composition homogeneity, dendrite size, and interfacial fusion region.Key words: superalloy; micro–arc spark deposition; MCrAlY coating; epitaxial deposition0 引 言高温合金和及其高温防护涂层系统在航空发动机中起着举足轻重的作用。

镍基合金表征和浏试

镍基合金表征和浏试一、镍基合金概述镍基合金是一类以镍为基础元素的合金,具有优异的高温强度、耐腐蚀性和抗热疲劳性能。

镍基合金广泛应用于航空航天、能源、化工以及石油等行业。

二、镍基合金的表征方法1.化学成分分析:通过仪器分析技术,测定合金中各元素的含量,以确定合金的化学成分。

2.金相分析:通过金相显微镜观察和分析合金的组织结构,以了解合金的相组成、晶粒尺寸分布以及相的分布形态等信息。

3.热力学分析:通过热力学实验,确定镍基合金的相平衡信息,如相转变温度、相平衡比例等。

4.机械性能测试:通过拉伸、硬度等机械性能测试,评估合金的力学性能。

5.耐蚀性能测试:通过腐蚀实验,评估合金在不同环境条件下的耐蚀性能。

三、镍基合金的检测方法应用1.超声波检测:利用超声波传播的特性,检测合金中可能存在的缺陷,如裂纹、夹杂等。

2.磁粉检测:利用磁粉吸附在缺陷表面的原理,检测合金中的裂纹等缺陷。

3.射线检测:利用射线透射的原理,检测合金中的内部缺陷,如气孔、夹杂等。

4.电子显微镜检测:利用电子束扫描合金表面,并通过电子显微镜观察和分析合金的结构和组织形态,以评估其性能。

5.化学分析仪器检测:利用化学分析仪器,测定合金中元素的含量,以确定其化学成分。

四、镍基合金的应用领域和特点1.航空航天领域:镍基合金具有较高的强度、韧性和耐热性能,能耐受高温和高速环境,因此广泛应用于发动机、涡轮叶片、燃烧室等航空航天设备中。

2.能源领域:镍基合金可用于制造高温燃烧器、炉具等设备,因其热稳定性好,耐腐蚀性能强,可耐受高温和恶劣环境。

3.化工领域:镍基合金在化工工业中也有广泛应用,可用于制造反应器、腐蚀介质管道等设备,具有优异的耐腐蚀性能。

4.石油领域:镍基合金可用于制造石油钻井设备、油井抽油泵等,因其耐腐蚀性能好,能耐受高温和高压。

五、镍基合金的未来发展趋势随着科学技术的不断进步,镍基合金将继续得到广泛应用。

其发展趋势如下:1.提高高温强度:通过合金配方设计和材料制备方法的改进,进一步提高合金的高温强度,以满足更高温度环境下的要求。

镍基高温合金多叶片定向凝固过程数值模拟

镍基高温合金多叶片定向凝固过程数值模拟

于靖;许庆彦;李嘉荣;袁海龙;刘世忠;柳百成

【期刊名称】《金属学报》

【年(卷),期】2007(43)10

【摘要】建立了基于Monte Carlo法的射线追踪模型,并用来动态处理定向凝固

抽拉过程中多叶片间以及叶片与加热炉间的辐射换热过程.模型中考虑了抽拉速度、加热炉几何尺寸等影响,研究了2种抽拉速度下的温度分布.得到的温度采样点冷却曲线与实际冷却曲线进行了对比并得到了较好的结果.多叶片条件下,冷却区叶片靠

近炉壁的温度低于同一水平线上靠近炉腔中心部分的温度.抽拉速度为

7.0mm/min时等温线的斜率高于抽拉速度为4.5 mm/min时的斜率.炉腔的几何

尺寸对凝固过程温度分布有重要影响.

【总页数】8页(P1113-1120)

【关键词】镍基高温合金;定向凝固;多叶片;加热炉几何尺寸;熔模铸造;数值模拟【作者】于靖;许庆彦;李嘉荣;袁海龙;刘世忠;柳百成

【作者单位】清华大学机械工程系先进成形制造教育部重点实验室;北京航空材料

研究院先进高温结构材料国防科技重点实验室

【正文语种】中文

【中图分类】TG292

【相关文献】

1.DD6单晶高温合金导向叶片定向凝固过程数值模拟 [J], 谢洪吉;李嘉荣;金海鹏;刘世忠;熊继春

2.镍基单晶高温合金定向凝固的数值模拟 [J], 巩秀芳;杨功显

3.定向凝固过程中镍基高温合金铸件的枝晶生长模拟 [J], 闫学伟; 郭雄; 刘艳领; 巩秀芳; 许庆彦; 柳百成

4.镍基高温合金叶片定向凝固过程宏微观数值模拟研究进展 [J], 许庆彦;夏鹄翔

5.镍基高温合金定向凝固斑点偏析的数值模拟研究 [J], 曹海峰;沈厚发;柳百成因版权原因,仅展示原文概要,查看原文内容请购买。

铁镍合金参数检测

铁镍合金参数检测

以下是关于铁镍合金参数检测的相关信息。

铁镍合金是一种具有良好磁性、耐腐蚀性和高温性能的合金。

在铁镍合金的生产和应用过程中,对其进行参数检测是非常重要的。

以下是一些常用的铁镍合金参数检测方法:

1.化学成分分析:通过光谱仪、X射线荧光光谱仪等设备对铁镍合金的化学成分进行检测,包括镍含量、铁含量、杂质含量等。

2.磁性能检测:使用磁性测量仪、磁滞回测试仪等设备对铁镍合金的磁性能进行检测,包括磁化强度、磁滞损耗、磁导率等。

3.力学性能检测:通过拉伸试验、硬度试验、冲击试验等方法对铁镍合金的力学性能进行检测,包括抗拉强度、屈服强度、硬度、韧性等。

4.耐腐蚀性能检测:通过腐蚀试验、电化学测试等方法对铁镍合金的耐腐蚀性能进行检测。

5.高温性能检测:通过高温试验、热膨胀系数测试等方法对铁镍合金的高温性能进行检测。

6.微观结构检测:使用金相显微镜、X射线衍射(XRD)、扫描电子显微镜(SEM)等设备对铁镍合金的微观结构进行检测。

需要注意的是,不同的应用场景和要求可能需要对铁镍合金进行不同的参数检测。

在进行检测时,需根据实际需求选择合适

的检测方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

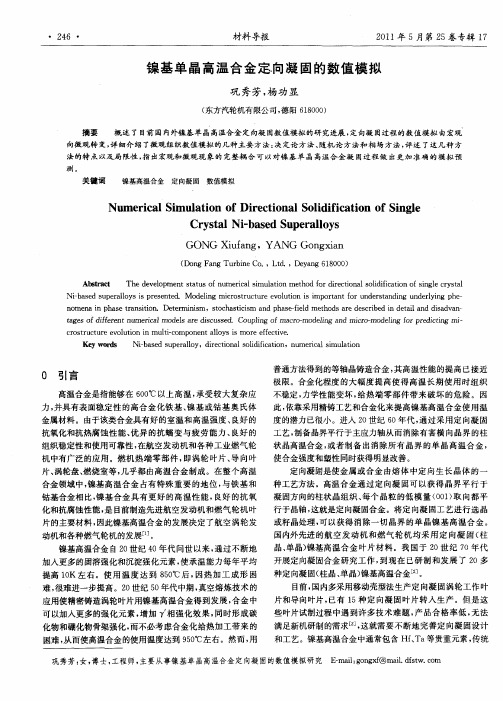

第27卷 第3期2007年6月航 空 材 料 学 报J OURNAL OF A ERONAUT ICAL MAT ER I A LSV o l 127,N o 13J une 2007镍基定向凝固合金表面涂层力学参数测量贾大炜1,施惠基1,钟 斌2,于慧臣2,牛莉莎1(11清华大学航天航空学院,北京100084;21北京航空材料研究院,北京100095)摘要:针对所研究的镍基定向凝固合金表面高温防护涂层的厚度远大于一般涂层的特点,提出一种简捷方便的新方法测量涂层的硬度和弹性模量,便于同时研究涂层表面和系统界面对测量结果的影响。

并通过传统纳米压痕仪的测量结果,以及镀在另一种定向凝固合金表面的同一种涂层测量结果间的对比,验证了试验结果的正确性。

关键词:涂层;硬度;弹性模量;新方法中图分类号:TB30213 文献标识码:A 文章编号:1005-5053(2007)03-0077-05收稿日期:2005-12-20;修订日期:2006-03-13基金项目:国家自然科学基金(50371042,10472049)和国家重点基础研究发展规划项目(2004CB619304)资助课题作者简介:贾大炜(1980)),男,硕士研究生,主要从事先进航空材料疲劳失效机理的试验研究,(E -m ail)j dw03@m a ils .tsi nghua .edu .cn 。

航空发动机性能的改善,迫切需要耐高温的新型结构材料,以提高发动机的输出功率和涡轮叶片的使用寿命。

迄今为止,应用最多的镍基定向凝固合金仍无法同时满足更高温度下优良的机械性能和抗高温氧化能力。

实践表明,高温防护涂层能够弥补材料的不足,改善其抗高温氧化性能。

但由于缺乏可靠的涂层力学参数测试方法,当前使用中的高温防护涂层的很多力学参数尚不明确,急需发展可行性好、可靠性高的测试方法,估计和减小基体材料参数的影响。

测量涂层力学参数的主要方法有弯曲试验法[1]、X 射线应力分析法[2]和纳米压痕试验法,其中纳米压痕试验是测量涂层弹性模量和硬度的常用方法之一。

1992年O liver 和Pharr [3]在前人的基础上完善了压入测量原理,针对涂层和基底的弹性模量比较接近的硬涂层软基底系统,合作提出了O&P 方法和连续刚度测量方法,逐渐成为纳米压痕试验数据分析中使用的标准方法。

但这种方法一般需要事先知道涂层的厚度,且只能经验地限定压痕深度小于涂层厚度的1/10,来减小基体材料参数的影响。

后来陆续有学者[4~7]提出各种各样的修正方案来减少或避免基体材料参数对测量结果的影响,但受涂层厚度较小的限制,制样方法均采用正面镶样,涂层在上、基体在下的方法。

本工作针对高温防护涂层厚度比较大的特点,将试样立着镶在试样中,同时暴露出涂层/基体系统的侧面,从而可以直接将压痕打在涂层的侧面,并且通过变化压痕位置与界面的间距反映出基体材料的力学性能和涂层表面对涂层硬度和弹性模量测量结果的影响。

1 试验准备本工作主要应用纳米硬度测量仪进行试验操作。

该设备采用O &P 方法,可以完成纳米尺度下载荷及位移的测量,在单个压入过程中得到一对涂层材料的硬度和弹性模量值。

主要技术指标为:最大位移20mm,位移分辨率0.3mm,最大载荷300mN,载荷分辨率1mN 。

试件如图1a 所示,图中长短两个试件均立着镶在试样中,基体材料分别是某种镍基定向凝固合金(下文以B 代表)和另外一种定向凝固合金(下文以A 代表)。

试验中使用Berkovitch 压头,控制载荷加载,峰值载荷20mN 。

本工作还通过XP 型纳米压痕仪进行传统试验方案的纳米压痕测量,以便对同一种涂层/基体系统表面涂层的测量结果进行对比。

该设备使用连续刚度方法进行测量,从而实现在单个压入过程中获得随压入深度h 连续变化的表面涂层的硬度和模量值。

主要技术指标为:最大压痕深度500mm,位移分辨率0.01n m,最大载荷500mN,载荷分辨率50nN 。

试件平放镶样,如图1b 所示,基体材料为A 。

应该说明的是本试验要求试样表面光滑程度达到镜面,但涂层是高能等离子电弧镀上去的,由大大小小的颗粒组成,制样的时候为接近试验粗糙度的要求轻轻打磨并抛光过试件表面,所以即使还有涂层存在也一定很薄了。

试验同样使用Ber kov itch 压头,但控制位移加载,在试件中部打三个压痕排成一线,航 空 材 料 学 报第27卷间距(压痕中心间的距离)30mm,最大压痕深度1000nm。

图1 用于不同试验的试件(a)纳米硬度试验;(b)纳米压痕试验F ig .1 The spec i m ens for d iffe rent exper i m ents(a)N ano -hardness ;(b)N ano -i ndenti on2 试验结果与分析在试验测定涂层材料的硬度和弹性模量前需要给定泊松比v f ,但事实上硬度的测量结果不受v f 影响,其对弹性模量测量结果的影响也很小。

根据O&P 方法可以导出涂层的模量E f =-E i E r (v 2f -1)E i +E r (v 2i -1)(1)取一阶近似,由样品泊松比的不确定度D v f 可以确定最终求得样品弹性模量的误差为D E f E f =2v fv 2f -1D v f (2) 由于涂层材料中镍的比例高达70%,所以试验中涂层材料的泊松比统一取镍的泊松比v f =013。

这样即使涂层材料泊松比的不确定度达到?0.1,其弹性模量的不确定度也仅为2@0130132-1@011@100%=614%(3) 下面我们先来分析纳米硬度试验中基体为A 的长试件的测量结果。

试验中打在该试件上的压痕的扫描电镜图片如图2所示。

图2 基体为A 的长试件上的压痕图片F ig .2 Indenti ons on l ong sa m ple w ith m atri x A为方便描述,建立如图3所示的坐标系,并对各压痕编号如下。

图3 基体为A 的长试件上压痕位置的示意图F i g.3 Ske tch map of i ndention l o ca ti onon l ong samp l e w i th ma tr i x A将各压痕的测量结果集中列于下表中。

表1 基体为A 的长试件上各压痕的测量结果T ab le 1 Experi m ent results of indentionson long sa m ple w it h m atr i x AIndention number Indention l ocation y /L m H ardness H /GP a E l astic m odu l us E /GP a 126128130022114422116912532301963161181592181434111381550223141561428146121012961174717351891407617542071628616652201509618662081231027127149122813311221491300228183121618813732231441312813872261261471388129322714215117481525207154由前面的压痕SE M 图可知,7号、8号、9号三个压痕均打在基体A 上,认为它们测量结果的平均值对应基体材料A 的力学性能参数:硬度值H 为13(61754+61665+61866)=61762GPa ;78第3期镍基定向凝固合金表面涂层力学参数测量弹性模量值E 为13(207162+22015+208123)=212112GPa 。

与前面的数据列表结合可分别得到,涂层H 和E 的测量结果随Y 值(压痕位置与涂层表面的间距)变化的曲线分别如图4和图5所示,图中与横轴垂直的黑实线代表涂层/基体系统界面的位置。

图4 长试件涂层硬度的测量值随压痕位置变化的曲线F ig .4 M easured v al ue o f coati ng hardness ve rsusi ndenti on locati on on long sa mple图5 长试件涂层弹性模量的测量值随压痕位置变化的曲线F ig .5 M easured v al ue o f coati ng elasti c modu larversus i ndenti on locati on on long sa m ple可见涂层表面附近压痕的测量结果通常比较小,系统界面附近压痕的测量结果则常常偏大,这样取涂层厚度方向中间位置上各压痕的测量结果的平均值,可以得到涂层材料的硬度值约为8.45GPa ,弹性模量值约为223GPa 。

作为对比验证,给出纳米压痕仪针对同一种涂层/基体系统的试验结果曲线,分别如图6,7所示。

从图中可以确定系统表面很薄的涂层的确存在。

在H-h 曲线和E-h 曲线中,压痕深度200nm 以内平台值所示的结果应该就是涂层材料的硬度和模量值,而曲线后面渐进线所示的结果则应该接近基体材料的H 和E 值。

从而得到涂层的硬度H=图6 硬度的测量值随压入深度变化的曲线F ig .6 H ardness m easured value ve rsusi ndenti on depth图7 弹性模量的测量值随压入深度变化的曲线F ig .7 M easured v al ue o f elasti c modul usversus i ndenti on dept h917GPa ,模量E =235GPa 。

与前面纳米硬度计测量方案中得到的试验结果对比,可得涂层硬度和弹性模量的测量偏差分别为:D H =917-8145917=1219%,D E235-223235=511%(4)显然针对同一种涂层/基体系统,两种不同试验方案测量结果间的一致性还是很高的,弹性模量的测量结果尤其好,这是由于试验中压痕深度都比较小,涂层材料以弹性变形为主,而硬度测量依靠的是塑性变形,所以弹性模量测量结果的精度理应更高一些,不同测量方案所得结果间的可比性也更大一些。

由此可以证明我们提出的新方法(在涂层侧面上打压痕)的测量结果是完全正确的,而且与传统的纳米压痕法相比更加简单明确,省去了测量涂层厚度的麻烦。

只要涂层足够厚,使得选择压痕位置时可以避开涂层边界和系统界面两个特殊区域,就可以比较准确地测得涂层材料的硬度和弹性模量值。

下面我们再来分析同一组纳米硬度计试验中基体为B 的短试件的测量结果,打在该试件上的压痕的扫描电镜图片如图8所示。

79航 空 材 料 学 报第27卷图8 基体为B 的短试件上的压痕图片F ig .8 Indenti ons on sho rt samp l e w it h m atr i x B依照前面的办法建立坐标系,并对上图中各压痕分别编号如图9所示。