熔盐渗硅法

熔盐法的原理与应用解析

熔盐法的原理与应用解析熔盐法是一种适用于高温条件下进行反应的化学方法,它的原理是利用高温下常规溶剂无法液化的盐类熔体作为媒介来促进反应的进行。

熔盐法通常用于合成新材料、分离物质、催化反应以及电化学反应等多个领域。

熔盐是一种由离子构成的固体,当其升温到一定程度时,盐晶格会破裂并形成可液化的盐熔体,使得离子能够自由移动。

在这种情况下,熔盐可以作为反应物或催化剂的洗涤剂来引发或加速化学反应。

这种高温条件下的反应通常能够实现高度活化的物种,加快反应速率,提高产率,并且提供更灵活的反应条件。

熔盐法的应用非常广泛。

以下是一些熔盐法常用的应用示例:1.合成新材料:熔盐法可用于制备陶瓷、金属、合金、硼化物和氧化物等特殊材料。

它可以通过调节熔盐中的成分和反应条件来控制物质的形成与结构,以获得具有特定性能的新材料。

例如,用氧化铝、氟化铝或氮化铝熔盐来制备氮化硼和碳化硼等陶瓷材料。

2.化学反应:熔盐法可用于较高温度下的化学反应,例如在熔盐中进行的有机合成。

由于熔盐的低蒸气压,它可以在高温下稳定存在,并融化许多有机化合物。

熔盐可以提供良好的溶解度和扩散性,有利于反应分子之间的相互作用。

这种方法特别适用于原本不易反应的有机化合物的合成。

3.分离物质:由于熔盐的高溶解度,熔盐法可以用于分离和提纯化合物,尤其是在其它溶剂中不易溶解的化合物。

熔盐的高热稳定性和热传导性能使其可以用于温和的分离过程。

例如,铝熔盐可以用于分离稀土元素,氯化铷可以用于从硼矿石中提取铝。

4.催化反应:在熔盐中进行催化反应可以提供独特的反应环境,通过改变熔盐的成分和温度可以调节催化活性和选择性。

熔盐还可以通过融化接触固体催化剂来提高反应效果。

例如,氯化铝熔盐可以用于合成烯烃和烷烃。

5.电化学反应:熔盐法在电化学领域有广泛应用。

熔盐作为导电介质可以提供离子传输的通道,从而实现电化学反应。

熔盐电解质可以用于制备金属、合成氧化物以及进行锂离子电池等电化学过程。

熔盐法的发展及原理 ppt课件

熔盐法的发展及原理

Bi4Ti3O12

钛酸铋(Bi4Ti3O12简称BTO)是典型的铋系 层状钙钛矿型铁电材料,具有优良的铁电、 光电特性。由于它的自发极化矢量的c轴 分量小,反转时只使极化矢量产生l0º左右 的摇摆,使得它的开关特性、抗疲劳特性 均比PZT优越,因此在铁电存储和显示器 件中具有广阔的应用前景。

熔盐法的发展及原理Fra bibliotek熔盐的选择

(6)应具有很小的挥发性(除熔盐挥发法外)、腐蚀性和毒性,由于挥发 会引起熔剂的减少,从而引起熔液浓度的增高,引起体系过饱和度 的增大,结果将使得生长难以控制,尤其是在熔液表面将会引发大 量的自发结晶,这些都是不利于晶体生长的。由于熔盐多少都有些 毒性,挥发性大的熔盐会对环境造成污染,对人体造成损害。因此, 在选择熔盐时,应尽量选用毒性小的.此外,熔盐应对坩埚材料没 有腐蚀性,否则会对坩埚造成损坏,而且腐蚀物还会对溶液造成污 染。

颗粒的形成过程依赖于参与反应的氧化物 在盐中的溶解速率的差异。因此粉体的形 态最初由形成过程所控制,随后由生长过 程所控制。

熔盐法的发展及原理

熔盐法合成多组分物质的两种机理

1、组分氧化物在熔盐中都有一定的溶解度,由于 其迁移率在熔盐中(1×10-5~1×10-8cm2sec-1)比在固 相中(1×10-18cm2sec-1)高,故能在较短的时间内扩 散到一起进行反应。当反应生成的化合物超过其溶 解度,达到过饱和时即沉淀出来。

常用热处理分类

常用热处理的分类1 表面淬火表面淬火是将钢件的表面层淬透到一定的深度,而心部分仍保持未淬火状态的一种局部淬火的方法。

表面淬火时通过快速加热,使刚件表面很快到淬火的温度,在热量来不及穿到工件心部就立即冷却,实现局部淬火。

表面淬火的目的在于获得高硬度,高耐磨性的表面,而心部仍然保持原有的良好韧性,常用于机床主轴,齿轮,发动机的曲轴等。

表面淬火采用的快速加热方法有多种,如电感应,火焰,电接触,激光等,目前应用最广的是电感应加热法。

2 表面淬火和回火将经过淬火的工件重新加热到低于下临界温度的适当温度,保温一段时间后在空气或水、油等介质中冷却的金属热处理工艺。

或将淬火后的合金工件加热到适当温度,保温若干时间,然后缓慢或快速冷却。

一般用以减低或消除淬火钢件中的内应力,或降低其硬度和强度,以提高其延性或韧性。

3 物理气相沉积物理气相沉积(Physical Vapor Deposition,PVD)技术表示在真空条件下,采用物理方法,将材料源——固体或液体表面气化成气态原子、分子或部分电离成离子,并通过低压气体(或等离子体)过程,在基体表面沉积具有某种特殊功能的薄膜的技术。

物理气相沉积的主要方法有,真空蒸镀、溅射镀膜、电弧等离子体镀、离子镀膜,及分子束外延等。

发展到目前,物理气相沉积技术不仅可沉积金属膜、合金膜、还可以沉积化合物、陶瓷、半导体、聚合物膜等。

4 化学气相沉积化学气相沉积(Chemical vapor deposition,简称CVD)是反应物质在气态条件下发生化学反应,生成固态物质沉积在加热的固态基体表面,进而制得固体材料的工艺技术。

它本质上属于原子范畴的气态传质过程。

与之相对的是物理气相沉积(PVD)。

整体热处理1 退火退火是一种金属热处理工艺,指的是将金属缓慢加热到一定温度,保持足够时间,然后以适宜速度冷却。

目的是降低硬度,改善切削加工性;消除残余应力,稳定尺寸,减少变形与裂纹倾向;细化晶粒,调整组织,消除组织缺陷。

熔盐法的原理与应用解析

熔盐法反应过程示意图

Stage 1 Mixing of Oxides and Salt

Stage 2 Melting and wetting of salt, Rearrangment and Diffusion of oxides

Stage 3 Nucleation and growth of perovskite phase

从上我们可以得知:在熔盐法中,粉体颗粒通过其在液 相中的传质过程而形成和长大,因此可以通过调节合成 温度以及盐的含量和种类来控制粉体颗粒的形状和尺寸。

Cahn根据自己的研究,提出颗粒的形状是由其生长机制 决定的,由扩散机制控制的生长过程,颗粒容易发育成 球形,而由界面反应控制的生长过程,颗粒则按一定的 取向生长,表现出各向异性。

另外,熔盐法的反应过程以及随后的清洗 过程中,也会有利于杂质的消除,形成高 纯的反应产物。

因此,有人认为熔盐法是合成高纯的符合 化学计量比的多组分氧化物粉体最简单的 方法。

几种无机材料合成方法比较

固相法

成本

低-中

操作

简单

成分控制 差

形貌控制 差

粉末活性 差

纯度(%) <99

煅烧

需要

Sol-gel 高 复杂 优 一般 好

>ቤተ መጻሕፍቲ ባይዱ9.9 需要

化学沉淀法 水热法

中

高

复杂

复杂

好

好

一般

好

好

好

>99.5 需要

>99.5 不需要

熔盐法 中 简单 优 好 好 >99.5

不需要

熔盐法的基本原理

熔盐法合成粉体可以分为两个过程:粉体 颗粒的形成过程和生长过程。

渗金属

渗金属是指以金属原子渗入钢的表面层的过程。

它是使钢的表面层合金化,以使工件表面具有某些合金钢、特殊钢的特性,如耐热、耐磨、抗氧化、耐腐蚀等。

生产中常用的有渗铝、渗铬、渗硼、渗硅等。

diffusion metallizing使一种或多种金属原子渗入金属工件表层内的化学热处理工艺。

将金属工件放在含有渗入金属元素的渗剂中,加热到一定温度,保持适当时间后,渗剂热分解所产生的渗入金属元素的活性原子便被吸附到工件表面,并扩散进入工件表层,从而改变工件表层的化学成分、组织和性能。

与渗非金属相比,金属元素的原子半径大,不易渗入,渗层浅,一般须在较高温度下进行扩散。

金属元素渗入以后形成的化合物或钝化膜,具有较高的抗高温氧化能力和抗腐蚀能力,能分别适应不同的环境介质。

渗金属的方法主要有固体法(如粉末包装法、膏剂涂渗法等)、液体法(如熔盐浸渍法、熔盐电解法、热浸法等)和气体法。

金属元素可单独渗入,也可几种共渗,还可与其他工艺(如电镀、喷涂等)配合进行复合渗。

生产上应用较多的渗金属工艺有:渗铝、渗铬、渗锌、铬铝共渗、铬铝硅共渗、钴(镍、铁)铬铝钒共渗、镀钽后的铬铝共渗、镀铂(钴)渗铝、渗层夹嵌陶瓷、铝-稀土共渗等。

渗铝钢铁和镍基、钴基等合金渗铝后,能提高抗高温氧化能力,提高在硫化氢、含硫和氧化钒的高温燃气介质中的抗腐蚀能力。

为了改善铜合金和钛合金的表面性能,有时也采用渗铝工艺。

渗铝的方法很多。

冶金工业中主要采用热浸、静电喷涂或电泳沉积后再进行热扩散的方法,大量生产渗铝钢板、钢管、钢丝等。

静电喷涂或电泳沉积后,必须经过压延或小变形量轧制,使附着的铝层密实后再进行扩散退火。

热浸铝可用纯铝浴,但更普遍的是在铝浴中加入少量锌、钼、锰、硅,温度一般维持在670℃左右,时间是10~25分。

机械工业中应用最广的是粉末装箱法,渗剂主要由铝铁合金(或纯铝、氧化铝)填料和氯化铵催化剂组成。

渗铝主要用于化工、冶金、建筑部门使用的管道、容器,能节约大量不锈钢和耐热钢。

渗硅工艺及渗层组织的研究

渗硅工艺及渗层组织的研究姚彦桃(河北理工大学轻工学院07q轧钢1 35 )摘要:本文介绍了渗硅工艺新进展—6.5%Si高硅钢,它有着优良的软磁性能,最适合用来制造高速高频电机、音频和高频变压器等;研究了固体渗硅,气体渗硅,液体渗硅等渗硅工艺和在实际生产中的应用情况,还研究了渗硅层组织,各渗层组织的性能,以及各个参数或因素对渗硅层厚度和性能的影响。

关键词:渗硅渗层组织性能0前言渗硅是指以硅原子渗入钢的表面层的过程。

它是使钢的表面层合金化,以使工件表面具有某些合金钢、特殊钢的特性,如耐热、耐磨、抗氧化、耐腐蚀等。

将金属工件放在含有渗入金属元素硅的渗剂中,加热到一定温度,保持适当时间后,渗剂热分解所产生的渗入元素的活性原子便被吸附到工件表面,并扩散进入工件表层,从而改变工件表层的化学成分、组织和性能。

1 渗硅工艺的新进展6.5%Si高硅钢有着优良的软磁性能,最适合用来制造高速高频电机、音频和高频变压器等。

该钢种采用水平专用连续渗硅生产线。

6.5%Si硅钢涂布绝缘薄膜能降低电器噪音效果。

经过试验测定,渗硅后的6.6%Si硅钢和含有5.7%Si、3.5%Si硅钢噪音对比,分别为45dBA、56dBA、70dBA以下[1]。

2 渗硅工艺渗硅工艺可用固体法、液体法和气体法,应用较多的是固体粉末渗硅,此外还有真空渗硅、流动粒子炉渗硅、机械能助渗硅等。

2.1固体渗硅2.1.1粉末法渗硅固体渗硅常用粉末法,渗硅温度一般为950~1050℃,而且硅铁损耗量大[2]。

供硅剂是硅铁,活化剂是氯化铵,填充剂用石墨、耐火土、氯化铝。

如:80%硅铁+12%氯化铵+8%氯化铝,渗层多孔,孔隙率46%~54%,有减摩作用。

在固体渗剂中加入一定量的氯化镁、氯化钙或氧化铁可减少、甚至消除渗硅层的孔隙,如80%硅铁+12%氯化铵+4%氯化镁+4%氯化钙,于1000~1050℃,保温3~6 h, 渗硅层厚度为0.10~0.15 mm,硬度为360HV,表面层致密无孔隙,抗蚀性明显提高,在10% HCl溶液中,比未渗硅的试样提高17倍。

低硅钢熔融盐电化学方法渗硅

山大 学 材料科 学 与工程 学 院 , 北 秦 皇岛 河 06 0 ) 6 0 4

030 ; .燕 609 2

摘 要 : 用对称一 纯形 法对 电沉积 渗硅 熔融 盐 配 方进 行 了优 化 设 计 。设 计 结果 表 明 , 过计 算得 采 单 通 到 的渗层厚 度 与熔 融 盐 成 分之 间 的 回 归 方程 具 有 明显 的显 著 性 , 选择 出最佳 配 方 为 n N C ) ( a 1: n K 1 :( a )r SO )=1130 3 用此 配 方在 低 硅 钢基 体 上 获得 了 3 . 1 渗硅 层 , ( C )n N F :( i b :::. , 4 5 m 实验 值 与预 测值基 本 吻合 。辉光放 电光谱 仪 测 定 出渗硅 层 中 s 元 素 呈 梯 度 分 布 , 硅 层 与基 体 结 合 良 i 渗 好 , 学金 相 照片显 示渗硅 层 厚度 均 匀。 光 关 键 词 :配方优 化 ;对称. 纯形设 计 ;渗硅 层 单

Poye h c Unie st Ta s a 0 0 9, Ch n lt c ni v ri y, ng h n 63 0 i a;2. Col g o t ras S in e n gn e i g, le e f Mae l c e c a d En i e rn i

Y nh nU i ri , ih ag a 0 6 0 ,C ia asa n esy Qn u n do 6 0 4 hn ) v t

Ab tac : e fr l f mo tn s l o l cr d p sto i c n zn s o tmie sn y s r t Th o mu a o le a t f r ee to e o iin sl o ii g wa p i z d u i g s mmer — s i ty smp e t o i lx meh d.Th e u t h w ha h ac l td r g e so q ai n b t e iio z d ly rt i k e r s lss o t tt e c lu ae e r s in e u to e we n sl nie a e h c — c n s n le a t o e s a d motn s l c mpo e t s we lftf ra t a e ain. Usn h b ane o mu a c mp n n f s n n s i l i o c u lr lto i g t e o t i d fr l o o e to

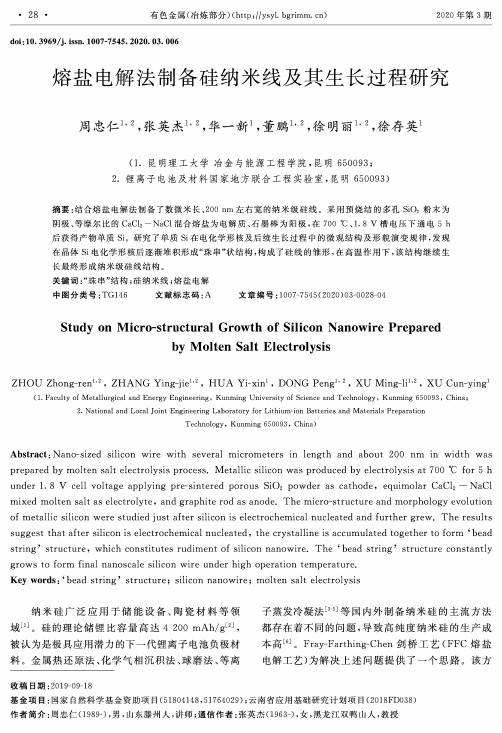

熔盐电解法制备硅纳米线及其生长过程研究

・28・有色金属(冶炼部分)(http://)2020年第3期doi:10.3969力.issn.1007-7545.2020.03.006熔盐电解法制备硅纳米线及其生长过程研究周忠仁张英杰I,,华一新1,董鹏1,2,徐明丽1,2,徐存英1(1.昆明理工大学冶金与能源工程学院,昆明650093;2.锂离子电池及材料国家地方联合工程实验室,昆明650093)摘要:结合熔盐电解法制备了数微米长、200nm左右宽的纳米级硅线。

采用预烧结的多孔SiO2粉末为阴极、等摩尔比的CaCl2-NaCl混合熔盐为电解质、石墨棒为阳极,在700°C、1.8V槽电压下通电5h后获得产物单质Si o研究了单质Si在电化学形核及后续生长过程中的微观结构及形貌演变规律,发现在晶体Si电化学形核后逐渐堆积形成“珠串”状结构,构成了硅线的雏形,在高温作用下,该结构继续生长最终形成纳米级硅线结构。

关键词:“珠串”结构;硅纳米线;熔盐电解中图分类号:TG146文献标志码:A文章编号:1007-7545(2020)03-0028-04Study on Micro-structural Growth of Silicon Nano w ire Preparedby Molten Salt ElectrolysisZHOU Zhong-ren b2,ZHANG Ying-jie b2,HUA Yi-xin1,DONG Peng b2,XU Ming-li b2,XU Cun-ying1(1.Faculty of Metallurgical and Energy Engineering,Kunming University of Science and Technology,Kunming650093,China;2.National and Local Joint Engineering Laboratory for Lithium-ion Batteries and Materials PreparationTechnology,Kunming650093,China)Abstract:Nano-sized silicon wire with several micrometers in length and about200nm in width was prepared by molten salt electrolysis process.Metallic silicon was produced by electrolysis at700°C for5h under1.8V cell voltage applying pre-sintered porous SiO2powder as cathode,equimolar CaCl2—NaCl mixed molten salt as electrolyte,and graphite rod as anode.The micro-structure and morphology evolution of metallic silicon were studied just after silicon is electrochemical nucleated and further grew.The results suggest that after silicon is electrochemical nucleated,the crystalline is accumulated together to form6bead string,structure,which constitutes rudiment of silicon nanowire.The6bead string,structure constantly grows to form final nanoscale silicon wire under high operation temperature.Key words:6bead string,structure;silicon nano w ire;molten salt electrolysis纳米硅广泛应用于储能设备、陶瓷材料等领域E。

低温熔盐还原二氧化硅-概述说明以及解释

低温熔盐还原二氧化硅-概述说明以及解释1.引言概述部分的内容可以简要介绍低温熔盐还原二氧化硅的相关背景和基本情况。

以下是一个示例:概述低温熔盐还原二氧化硅是一种重要的化学反应过程,可用于生产高纯度的硅材料。

在这种过程中,通过在低温下使用熔盐来还原硅酸盐矿石中的二氧化硅,从而使其得以提取和纯化。

近年来,随着电子、光电子、太阳能和半导体等领域的迅速发展,对高纯度硅材料的需求不断增加。

在这些产业中,高纯度硅材料被广泛用于制造集成电路、太阳能电池板等高科技产品。

而低温熔盐还原二氧化硅的技术在高纯度硅材料的生产中具有特殊的优势,因其能够提供高纯度、高纯化度和高产率的硅材料。

在本文中,我们将探讨低温熔盐还原二氧化硅的原理以及其在工业生产中的应用。

首先,我们将介绍低温熔盐还原的基本原理,包括反应机理和相关的化学反应方程式。

其次,我们将详细讨论低温熔盐还原二氧化硅在高纯度硅材料生产中的应用案例,包括工艺流程、优点和限制等方面的内容。

通过本文对低温熔盐还原二氧化硅的深入了解,读者将能够了解该技术的工作原理、产物特性以及用于生产高纯度硅材料的潜力。

同时,我们还将对该技术的未来发展进行展望,展示其在推动高科技产业发展方面的重要作用。

(以上为文章1.1 概述部分内容的示例,供参考)1.2 文章结构文章结构部分的内容可以描述本文的章节组成和各个章节的内容概要。

具体如下:本文分为引言、正文和结论三个部分。

引言部分包括概述、文章结构和目的三个小节。

首先概述低温熔盐还原二氧化硅的背景和意义,介绍该技术在工业生产中的应用前景。

然后阐述文章结构,即说明本文的章节组成和各个章节的主要内容。

最后明确本文的目的,即为读者提供关于低温熔盐还原二氧化硅技术的全面了解和深入探讨。

正文部分包括低温熔盐还原的原理和低温熔盐还原二氧化硅的应用两个小节。

首先,对低温熔盐还原的原理进行详细描述,包括介绍低温熔盐还原反应的基本原理、反应机理以及其在化学工程领域的应用情况。

低硅钢熔融盐电化学方法渗硅

低硅钢熔融盐电化学方法渗硅杨海丽;李运刚;张玉柱;唐国章;崔崇【摘要】采用对称-单纯形法对电沉积渗硅熔融盐配方进行了优化设计.设计结果表明,通过计算得到的渗层厚度与熔融盐成分之间的回归方程具有明显的显著性,选择出最佳配方为n(NaCl)∶n(KCl)∶n(NaF)∶n(SiO2)=1∶1∶3∶0.3,用此配方在低硅钢基体上获得了34.51μm渗硅层,实验值与预测值基本吻合.辉光放电光谱仪测定出渗硅层中Si元素呈梯度分布,渗硅层与基体结合良好,光学金相照片显示渗硅层厚度均匀.【期刊名称】《电镀与精饰》【年(卷),期】2010(032)005【总页数】4页(P1-3,11)【关键词】配方优化;对称-单纯形设计;渗硅层【作者】杨海丽;李运刚;张玉柱;唐国章;崔崇【作者单位】河北理工大学,冶金与能源学院,河北省现代冶金技术重点试验室,河北,唐山063009;燕山大学,材料科学与工程学院,河北,秦皇岛066004;河北理工大学,冶金与能源学院,河北省现代冶金技术重点试验室,河北,唐山063009;河北理工大学,冶金与能源学院,河北省现代冶金技术重点试验室,河北,唐山063009;燕山大学,材料科学与工程学院,河北,秦皇岛066004;河北理工大学,冶金与能源学院,河北省现代冶金技术重点试验室,河北,唐山063009;河北理工大学,冶金与能源学院,河北省现代冶金技术重点试验室,河北,唐山063009【正文语种】中文【中图分类】TG174.445w(Si)为6.5%的高硅钢作为铁芯材料性能优异[1,2],但是,对于Fe-Si体系而言,当w(Si)超过4%时,材料的塑性迅速降低,以至于无法利用常规的轧制技术生产[3,4]。

为了解决这个问题,本课题组通过大量实验,以w(Si)为3%的低硅钢为基体,在KCl-NaCl-NaF-SiO2熔融盐电解液中,以低硅钢为阴极,石墨为阳极,采用电化学方法,成功地制备了w(Si)为6.5%的高硅钢[5]。

熔盐渗硅法

900℃下熔盐法渗硅对304不锈钢渗硅其渗层在质量及性能方面的差别田亮亮(兰州工业学院材料工程系材料成型10班,兰州 730050)摘要:渗硅能够显著提高金属材料的耐酸性和耐热性,特别是对非氧化性算具有突出的抗蚀力。

然而,由于工业设别和需要等各方面的原因,至今渗硅仍是一种不太成熟的工艺,其中许多方法正处在实验研究阶段,未像渗铝、渗铬那样投入工业规模的生产。

本次通过采用熔盐法渗硅所得到的渗硅层在质量及性能方面的差别,分析熔盐法渗硅层的形成机理,采用熔盐法渗硅能使不锈钢表面形成致密的渗硅层,但在同温度(900℃)不同时间下通过对获得的渗层厚度比较。

关键词:AISI 304不锈钢;硅化物渗层;熔盐法渗硅。

AISI304不锈钢(国内牌号0Cr18Ni9)不锈钢它广泛地用于制作要求良好综合性能的设备和机件,热处理后不会硬化,且常温加工性能好,有着广泛的发展前景。

由于其在某些特定环境中仍会生锈,所以为了使0Cr18Ni9不锈钢具有更好的利用价值,在其表面镀膜以达到抗氧化的能力,增加其硬度。

渗硅可以很好的达到这一效果。

渗硅就是将金属工件放在含有渗入金属元素硅的渗剂中,加热到一定温度,保持适当时间后,渗剂的热分解所产生的渗入元素的活性原子便被吸附到工件表面,并扩散进入工件表层,从而使工件表面层的化学成分,组织及性能改变的过程。

钢铁表面渗硅能够有效改善钢材在高温条件下的抗氧化性及在腐蚀介质中的耐热蚀性, 而且还可以提高钢材表面的耐磨性, 从而延长工件的使用寿命。

将金属工件放在含有渗入金属元素硅的渗剂中,加热到一定温度,保持适当时间后,渗剂的热分解所产生的渗入元素的活性原子便被吸附到工件表面,并扩散进入工件表层,从而改变工件表层的化学成分,组织和性能。

渗硅钢除具有抗高温氧化性外, 兼具抗渗碳性, 使其在冶金、石油化工、电力、制造等行业有广泛应用。

通常情况下,高温合金中有足够高的Al,Cr,Si,这些元素在高温环境下发生选择性氧化,在表面形成完成致密的保护膜,从而赋予合金优良的抗高温氧化性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

900℃下熔盐法渗硅对304不锈钢渗硅其渗层在质量

及性能方面的差别

田亮亮

(兰州工业学院材料工程系材料成型10班,兰州 730050)

摘要:渗硅能够显著提高金属材料的耐酸性和耐热性,特别是对非氧化性算具有突出的抗蚀力。

然而,由于工业设别和需要等各方面的原因,至今渗硅仍是一种不太成熟的工艺,其中许多方法正处在实验研究阶段,未像渗铝、渗铬那样投入工业规模的生产。

本次通过采用熔盐法渗硅所得到的渗硅层在质量及性能方面的差别,分析熔盐法渗硅层的形成机理,采用熔盐法渗硅能使不锈钢表面形成致密的渗硅层,但在同温度(900℃)不同时间下通过对获得的渗层厚度比较。

关键词:AISI 304不锈钢;硅化物渗层;熔盐法渗硅。

AISI304不锈钢(国内牌号0Cr18Ni9)不锈钢它广泛地用于制作要求良好综合性能的

设备和机件,热处理后不会硬化,且常温加工性能好,有着广泛的发展前景。

由于其在某些特定环境中仍会生锈,所以为了使0Cr18Ni9不锈钢具有更好的利用价值,在其表面镀膜以达到抗氧化的能力,增加其硬度。

渗硅可以很好的达到这一效果。

渗硅就是将金属工件放在含有渗入金属元素硅的渗剂中,加热到一定温度,保持适当时间后,渗剂的热分解所产生的渗入元素的活性原子便被吸附到工件表面,并扩散进入工件表层,从而使工件表面层的化学成分,组织及性能改变的过程。

钢铁表面渗硅能够有效改善钢材在高温条件下的抗氧化性及在腐蚀介质中的耐热蚀性, 而且还可以提高钢材表面的耐磨性, 从而延长工件的使用寿命。

将金属工件放在含有渗入金属元素硅的渗剂中,加热到一定温度,保持适当时间后,渗剂的热分解所产生的渗入元素的活性原子便被吸附到工件表面,并扩散进入工件表层,从而改变工件表层的化学成分,组织和性能。

渗硅钢除具有抗高温氧化性外, 兼具抗渗碳性, 使其在冶金、石油化工、电力、制造等行业有广泛应用。

通常情况下,高温合金中有足够高的Al,Cr,Si,这些元素在高温环境下发生选择性氧化,在表面形成完成致密的保护膜,从而赋予合金优良的抗高温氧化性能。

Si,Cr元素共从的合金体系,比只含Si或只含Cr的体系高温抗氧化性更佳。

因为优先生成的SiO2能够为随后生成的Cr2O3提供更多的形核点,从而更有利于保护性氧化膜的生成。

另一方面SiO2保护层能够进一步阻止因元素Cr由基体向外扩散而加剧的材料氧化。

利用熔盐渗硅法在0Cr18Ni9不锈钢表面生成一层过度族金属硅化物渗层可以大幅度改善其在腐蚀介质中的耐热蚀性以及水环境等腐蚀条件下的耐蚀性,从而进一步扩展 0Cr18Ni9不锈钢的应用领域。

熔盐法渗硅是用熔融盐浴作为载体,另加入渗硅剂,使之悬浮于浴盐中,利用盐浴的热运动使渗剂与工件表面接触,实现渗硅。

通常熔盐法渗硅要求温度在1050℃左右,通过选择合适的熔盐体系在900℃下对AISI 304不锈钢进行了渗硅处理,渗硅一小时的渗层厚度约为60um,此厚度随时间的增加而增厚。

随之工件的力学性能也得到了较大的改善。

熔盐法渗硅在900℃下氧化过程中形成的氧化膜致密,在氧化过程中硅元素由基体向外进行上坡扩散,与扩散进来的氧结合成SiO2,Cr元素通过上坡扩散富集于渗层和氧化膜界面处,形成有SiO2,Cr2O3组成的内层氧化膜,其与Fe2O3组成的外层氧化膜共同构成具有优异抗氧化性的渗层氧化膜。

影响渗硅的因素有渗硅层的组织、形成速度和性能取决于温度、时间、钢的化学成分、

深入的方法、深入介质的成分等。

在这主要讨论时间的影响。

反应层扩散厚度随着渗硅时间的延长而增加。

总结:为了对硅化物渗层有一个深入的了解,我们将通过实验对0Cr18Ni9不锈钢试样在900℃下不同时间进行盐浴渗硅,并究其一些参数的变化做研究分析。

同时得知900℃下渗硅时间对304不锈钢表面金属硅化物渗层的影响。

参考文献

[1] 彭彩霞,梁伟,马晓霞,赵新国,刘宗阳.渗硅TiAl铝合金高温氧化后表面观察及物相分析[J]

[2] 安亮,马勤,贾建刚,李鹏.ALSI 304表面硅化物渗层的制备及其900℃循环氧化性能的研究[J]热加工工艺2011,40

(20)137—140.

[3] 梁伟,赵兴国,边丽萍.TiAl渗硅层结构分析[J]电子显微学报2002,21(5)689—690.

[4] 陈晨,周细应,刘延辉.渗硅奥氏体不锈钢的组织和性能研究[J]热处理学报2012,27 (3)51—5

[5] 潘健生,胡明娟,钢铁化学热处理原理[M].上海:上海交通大学出版社,1988.96.

[6] 胡光立,谢希文。

钢的热处理[M].西安:西北工业大学出版社,1993.18(10):29-41。