绿色环保的磷酸三乙酯回收精制技术

绿色环保的磷酸三乙酯回收精制技术

出的 D M C含 有 5 — 8 %水 分 , 静 置 分 离

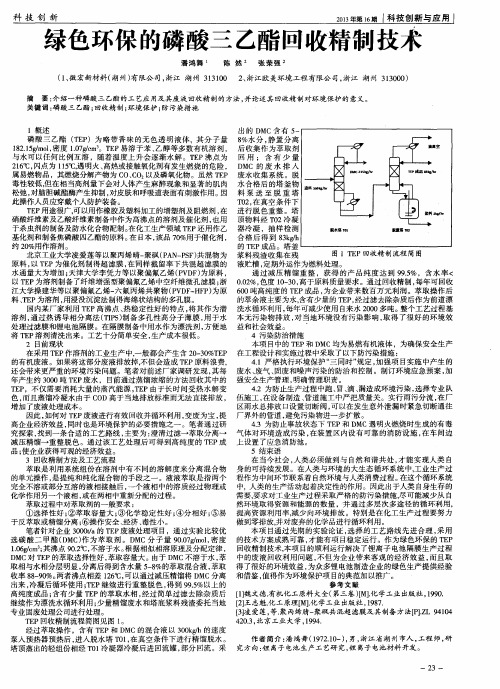

后收集作为萃取剂 回 用 ; 含 有 少 量 D M C 的废 水 排 入 废水 收集 系 统 。脱 水合格后 的塔 釜物 料 泵 送 至 脱 重 塔 T 0 2 , 在真空条件下 进 行 脱 色 重 整 。塔 顶物料经 T 0 2冷 凝 器 冷 凝 ,抽 样 检 测 合格 后得到 8 3 k g / h 的T E P成 品 。塔 釜 浆 料 残 渣 收 集 在 残 液贮槽 , 定期外运作为燃料处理 。 通过减压精 馏重整 ,获得 的产 品纯度达 到 9 9 . 5 %,含水 率< 0 . 0 2 %, 色度 1 O 一 3 O , 高 于 原料 质 量 要求 。通 过 回收精 制 , 每 年 可 回收 6 0 0吨高纯度 的 T E P成 品, 为企业带来数百万元利润。萃取操作后 的萃余液主要为水, 含有少量的 T E P , 经过滤去除杂质后作为前道漂 洗水 循 环 利用 , 每年 可 减少 使 用 自来 水 2 0 0 0 多 吨 。整个 工 艺过 程 基 本 无 污染 物排 放 , 对 当 地 环 境没 有 污染 影 响 , 取 得 了 很 好 的 环 境 效

还会带来更严重的环境 污染 问题。笔者对前述厂家调研发 现, 其每 年产生约 3 0 0 0吨 T E P废水 ,目前通过蒸馏浓缩的方法 回收其中的 T E P ,不仅需要消耗大量的蒸汽能源, T E P由于长时间受 热水 解变 色, 而 且 蒸 馏冷 凝 水 由于 C O D高 于 当地 排放 标 准 而 无 法直 接 排 放 , 增 加 了废 液处 理 成 本 。 因此 , 如何 对 T E P废 液进 行 有效 回收 并循 环 利用 , 变废 为 宝 , 提 高企业经济效益 , 同时也是环境保护的必要措施之一。笔者通过研 究探索 , 找到一条合适的工艺路线 , 主要为 : 澄清过滤一萃取分离一 减压精馏一重整脱色。通过该工艺处理后 可得 到高纯度 的 T E P成 品; 使 企 业 获得 可 观 的 经济 效益 。 3 回 收精 制方 法 及工 艺 流 程 萃 取 是 利 用 系 统组 份 在 溶 剂 中有 不 同 的溶 解 度 来 分 离 混 合 物 的单元操作, 是提纯和纯化混合物的手段之一 。液液萃取是指 两个 完全不溶或部分互溶 的液相接触后 , 一个液相中的溶质经过物理或

一种磷酸三丁酯废有机相的纯化处理剂及纯化方法

一、引言磷酸三丁酯(TBP)是一种重要的有机相废物,由于其在核工业中的广泛应用,产生的大量TBP废有机相对环境和人体健康造成了严重的危害。

针对TBP废有机相的纯化处理成为亟待解决的环境问题。

本文旨在探讨一种用于TBP废有机相的纯化处理剂及其纯化方法,以期为解决TBP废有机相处理问题提供新的思路和解决方案。

二、TBP废有机相的特性TBP废有机相主要由磷酸三丁酯以及少量的其他有机化合物组成,其中TBP是有机相的主要组成部分。

TBP具有较强的溶剂萃取性能,在核工业中主要用于萃取和分离稀土元素和铀。

由于TBP废有机相中可能还含有放射性物质,因此处理TBP废有机相需要高效的纯化方法,以确保处理后的有机相可以安全排放或再利用。

三、纯化处理剂的选择针对TBP废有机相的独特性质,我们选择了一种特定的纯化处理剂,其主要成分为活性炭和吸附树脂。

活性炭具有较强的吸附性能,能有效去除TBP废有机相中的有机化合物。

而吸附树脂则可以选择性地吸附TBP,实现TBP的分离和纯化。

四、纯化方法及工艺流程1. 混合反应槽中加入TBP废有机相和纯化处理剂,通过搅拌和加热使其充分混合。

2. 将混合后的有机相通过滤网或离心机进行固液分离,得到初步纯化后的TBP有机相。

3. 利用吸附柱或吸附塔进一步对初步纯化后的TBP有机相进行处理,使其与吸附树脂接触并吸附TBP。

4. 将通过吸附处理后的有机相再次进行固液分离,得到最终纯化后的TBP有机相。

五、纯化效果的评估为了评估所提纯化处理剂及方法的效果,我们进行了一系列实验。

结果表明,所选择的纯化处理剂在去除TBP废有机相中的有机化合物方面具有较好的效果,并且通过吸附树脂的处理,可以将TBP得到有效分离和纯化。

最终得到的TBP有机相符合相关环保标准,可安全排放或再利用。

六、结论与展望本研究提出的一种磷酸三丁酯废有机相的纯化处理剂及纯化方法,通过实验证明具有较好的纯化效果,能够有效解决TBP废有机相处理中的环境和安全问题。

废磷酸的回收技术

废磷酸的回收技术嘿,咱今儿就来聊聊废磷酸的回收技术!你说这废磷酸,就像被遗忘在角落里的宝贝,要是不把它好好利用起来,那多可惜呀!咱先得搞清楚废磷酸是从哪儿来的。

就好比家里的垃圾,得知道是从厨房还是客厅产生的一样。

它可能来自各种工业生产过程,像化工啦、冶金啦等等。

这些废磷酸要是随便扔了,不只是浪费,还可能对环境造成大麻烦呢!那怎么回收呢?这就有好多门道啦!有一种方法就像捕鱼一样,用特殊的网把磷酸从废水中捞出来。

还有一种呢,就像是变魔术,通过一些化学反应,让废磷酸摇身一变,又能重新被利用。

这多神奇呀!回收废磷酸可不只是为了环保,它还有大用处呢!回收后的磷酸可以再用到各种地方,就像旧衣服经过改造又能变成漂亮的新衣服一样。

它可以回到工业生产中继续发挥作用,为我们创造更多的价值。

你想想看,如果我们能把大量的废磷酸都回收利用起来,那得省多少资源呀!这就好比你每天节约一滴水,时间长了那也是一大桶水呢!而且,这对我们的地球妈妈也是一种保护呀,让她少受点污染的伤害。

还有啊,回收废磷酸的技术也不是一成不变的。

就像我们的手机会不断更新换代一样,这些技术也在不断进步呢!科学家们一直在努力研究,怎么让回收更高效,更省钱,更环保。

说不定哪天就会有超级厉害的新方法出现,能把废磷酸回收得又快又好。

咱可不能小看了这废磷酸的回收技术,它就像一个隐藏的宝藏。

只要我们用心去挖掘,就能发现它的巨大价值。

要是大家都能重视起来,一起努力,那我们的环境会变得更好,我们的资源也能得到更充分的利用。

所以啊,我们要多多支持和推广废磷酸的回收技术,让它为我们的生活和环境带来更多的好处。

别再让那些废磷酸白白浪费啦,让它们重新焕发光彩吧!这难道不是一件特别有意义的事情吗?。

一种磷酸三乙酯的制备方法

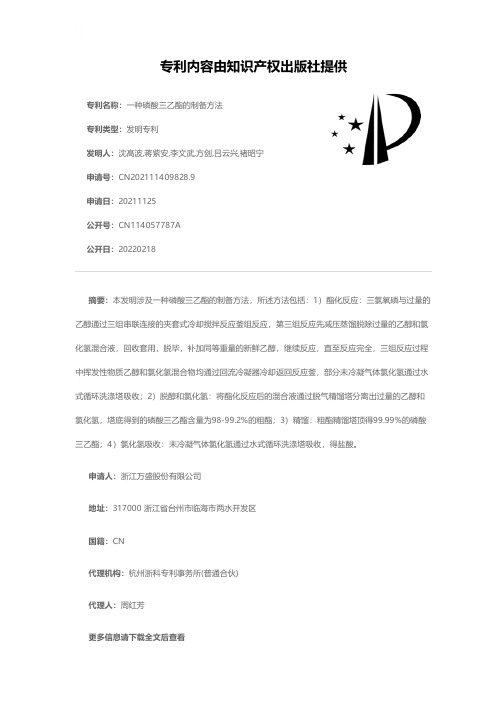

专利名称:一种磷酸三乙酯的制备方法

专利类型:发明专利

发明人:沈高波,蒋紫安,李文武,方剑,吕云兴,褚昭宁申请号:CN202111409828.9

申请日:20211125

公开号:CN114057787A

公开日:

20220218

专利内容由知识产权出版社提供

摘要:本发明涉及一种磷酸三乙酯的制备方法,所述方法包括:1)酯化反应:三氯氧磷与过量的乙醇通过三组串联连接的夹套式冷却搅拌反应釜组反应,第三组反应先减压蒸馏脱除过量的乙醇和氯化氢混合液,回收套用,脱毕,补加同等重量的新鲜乙醇,继续反应,直至反应完全,三组反应过程中挥发性物质乙醇和氯化氢混合物均通过回流冷凝器冷却返回反应釜,部分未冷凝气体氯化氢通过水式循环洗涤塔吸收;2)脱醇和氯化氢:将酯化反应后的混合液通过脱气精馏塔分离出过量的乙醇和氯化氢,塔底得到的磷酸三乙酯含量为98‑99.2%的粗酯;3)精馏:粗酯精馏塔顶得99.99%的磷酸三乙酯;4)氯化氢吸收:未冷凝气体氯化氢通过水式循环洗涤塔吸收,得盐酸。

申请人:浙江万盛股份有限公司

地址:317000 浙江省台州市临海市两水开发区

国籍:CN

代理机构:杭州浙科专利事务所(普通合伙)

代理人:周红芳

更多信息请下载全文后查看。

磷酸三乙酯合成新工艺研究

磷酸三乙酯合成新工艺研究磷酸三乙酯(Triethyl Phosphate,TEP)是一种重要的有机磷酸酯化合物,广泛应用于溶剂、溶解剂、可塑剂、染料、防火剂以及制药中间体等领域。

传统的磷酸三乙酯合成工艺主要采用乙醇磷酸酯酶催化法,但这种方法存在催化剂稳定性差、反应时间长、产物纯度低等问题。

因此,开发一种高效、环保的磷酸三乙酯合成新工艺具有重要意义。

近年来,针对传统合成方法的不足,许多新的合成方法被提出并取得了一定的研究进展。

下面将介绍几种较为常见的磷酸三乙酯合成新工艺。

1.酸碱中和法:该方法通过将磷酸和乙醇进行酸碱中和反应来合成磷酸三乙酯。

该方法具有成本低、操作简单的优点,但反应时间较长,产物纯度较低。

2.酯化法:该方法通过将磷酸和乙醇进行酯化反应来合成磷酸三乙酯。

这种方法需要催化剂的存在,常用的催化剂有硫酸、甲酸、二甲基甲酰胺等。

此方法反应时间较短,产物纯度较高,但催化剂有毒性,对环境造成污染。

3.过氧化法:该方法通过氧气的存在,将乙醇氧化为乙醛,再将乙醛与磷酸反应生成磷酸三乙酯。

该方法无需催化剂,反应时间快,产物纯度高,但需要高温条件,操作相对较复杂。

4.超临界流体法:该方法将乙醇和磷酸放入超临界环境中进行反应。

超临界流体法与传统合成方法相比,反应时间更短,产物纯度更高,对环境污染更小,但设备要求更高,成本较高。

综上所述,磷酸三乙酯合成新工艺研究是一个具有重要意义的课题。

通过不断地尝试和改进,可以找到更高效、环保的合成方法,提高产品的质量和产量,满足市场需求,并为工业生产提供技术支持。

然而,需要注意的是,新工艺的研究需要耐心和耐心,并在实验过程中严格控制操作条件,保证实验的安全性和稳定性。

磷酸活化 回收

磷酸活化回收

磷酸活化回收是一种将磷酸化合物转化为有用的化学或生物产品的过程。

磷酸(通常指无机磷酸)是一种常见的化学物质,广泛用于农业(作为肥料)、工业(例如生产肥皂、洗涤剂等)以及医药领域(例如生产药品、疫苗等)。

然而,磷酸在生产和使用过程中常常以废弃物的形式产生,污染环境并浪费资源。

磷酸活化回收技术旨在将这些废弃物转化为有价值的产品,以实现资源的循环利用。

磷酸活化回收技术可以分为化学回收和生物回收两类。

化学回收方法包括:

1. 酸化:通过向废水中添加酸,使废水中的磷酸得以析出并沉淀,然后进行过滤或离心,将磷酸分离出来。

2. 结晶:通过控制反应条件,将废水中的磷酸转化为可溶性的盐,然后进行结晶过程分离磷酸。

3. 萃取:利用萃取剂将废水中的磷酸从溶液中提取出来。

生物回收方法包括:

1. 通过利用某些微生物(如铵氧化细菌、磷酸细菌等),将废水中的无机磷酸转化为有机磷酸,然后通过生物反应器等设备进行分离和提取有机磷酸。

2. 利用植物、藻类等生物对废水中的无机磷酸进行吸收和转化,形成富集有机磷的生物质,然后利用生物质进行提取和利用。

磷酸活化回收技术在环境保护和资源利用方面具有重要意义,可以减少对自然磷矿资源的过度开采,降低废水中磷酸的排放量,减少环境污染,并能够得到有价值的产品,提高资源利用效率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

绿色环保的磷酸三乙酯回收精制技术

摘要:介绍一种磷酸三乙酯的工艺应用及其废液回收精制的方法,并论述其回收精制对环境保护的意义。

关键词:磷酸三乙酯;回收精制;环境保护;防污染措施

1 概述

磷酸三乙酯(tep)为略带香味的无色透明液体,其分子量182.15g/mol,密度1.07g/cm3。

tep易溶于苯、乙醇等多数有机溶剂,与水可以任何比例互溶,随着温度上升会逐渐水解。

tep沸点为216℃,闪点为115℃,遇明火、高热或接触氧化剂有发生燃烧的危险,属易燃物品,其燃烧分解产物为co、co2以及磷氧化物。

虽然tep毒性较低,但在相当高剂量下会对人体产生麻醉现象和显著的肌肉松弛,对脑胆碱酯酶产生抑制,对皮肤和呼吸道表面有刺激作用。

因此操作人员应穿戴个人防护装备。

tep用途很广,可以用作橡胶及塑料加工的增塑剂及阻燃剂,在硝酸纤维素及乙酸纤维素制备中作为高沸点的溶剂及催化剂,也用于杀虫剂的制备及防水化合物配制。

在化工生产领域tep还用作乙基化剂和制备焦磷酸四乙酯的原料。

在日本,该品70%用于催化剂,约20%用作溶剂。

北京工业大学凌爱莲等以聚丙烯晴-聚砜(pan-psf)共混物为原料,以tep为催化剂制得超滤膜,在同样截留率下共混超滤膜的水通量大为增加;天津大学李凭力等以聚偏氟乙烯(pvdf)为原料,以tep为溶剂制备了纤维增强型聚偏氟乙烯中空纤维微孔滤膜;浙

江大学操建华等以聚偏氟乙烯-六氟丙烯共聚物(pvdf-hfp)为原料、tep为溶剂,用浸没沉淀法制得海绵状结构的多孔膜。

国内某厂家利用tep高沸点、热稳定性好的特点,将其作为潜溶剂,通过热诱导相分离法(tips)制备多孔性高分子薄膜,用于水处理过滤膜和锂电池隔膜。

在隔膜制备中用水作为漂洗剂,方便地将tep溶剂清洗出来。

工艺十分简单安全,生产成本很低。

2 目前现状

在采用tep作溶剂的工业生产中,一般都会产生含20-30%tep的有机废液。

如果将这部分废液排放掉,不但会造成tep原料浪费,还会带来更严重的环境污染问题。

笔者对前述厂家调研发现,其每年产生约3000吨tep废水,目前通过蒸馏浓缩的方法回收其中的tep,不仅需要消耗大量的蒸汽能源,tep由于长时间受热水解变色,而且蒸馏冷凝水由于cod高于当地排放标准而无法直接排放,增加了废液处理成本。

因此,如何对tep废液进行有效回收并循环利用,变废为宝,提高企业经济效益,同时也是环境保护的必要措施之一。

笔者通过研究探索,找到一条合适的工艺路线,主要为:澄清过滤→萃取分离→减压精馏→重整脱色。

通过该工艺处理后可得到高纯度的tep成品;使企业获得可观的经济效益。

3 回收精制方法及工艺流程

萃取是利用系统组份在溶剂中有不同的溶解度来分离混合物的

单元操作,是提纯和纯化混合物的手段之一。

液液萃取是指两个完

全不溶或部分互溶的液相接触后,一个液相中的溶质经过物理或化学作用另一个液相,或在两相中重新分配的过程。

萃取过程中对萃取剂的一般要求:

①选择性好;②萃取容量大;③化学稳定性好;④分相好;⑤易于反萃取或精馏分离;⑥操作安全、经济、毒性小。

笔者针对企业3000t/a的tep废液处理项目,通过实验比较优选碳酸二甲酯(dmc)作为萃取剂。

dmc分子量90.07g/mol,密度

1.06g/cm3;其沸点90.2℃,不溶于水。

根据相似相溶原理及分配定律,dmc对tep的萃取选择性好,萃取容量大。

由于dmc不溶于水,萃取相与水相分层明显,分离后得到含水量5-8%的萃取混合液,萃取收率88-90%。

两者沸点相差126℃,可以通过减压精馏将dmc 分离出来,冷凝后循环使用;tep继续进行重整脱色,得到99.5%以上的高纯度成品;含有少量tep的萃取水相,经过简单过滤去除杂质后继续作为漂洗水循环利用;少量精馏废水和塔底浆料残渣委托当地专业固废处理公司进行处理。

tep回收精制流程简图见图1。

经过萃取操作,含有tep和dmc的混合液以300kg/h的速度泵入预热器预热后,进入脱水塔t01,在真空条件下进行精馏脱水。

塔顶蒸出的轻组份相经t01冷凝器冷凝后进回流罐,部分回流。

采出的dmc含有5-8%水分,静置分离后收集作为萃取剂回用;含有少量dmc的废水排入废水收集系统。

脱水合格后的塔釜物料泵送至脱重塔t02,在真空条件下进行脱色重整。

塔顶物料经t02冷凝器冷凝,

抽样检测合格后得到83kg/h的tep成品。

塔釜浆料残渣收集在残液贮槽,定期外运作为燃料处理。

通过减压精馏重整,获得的产品纯度达到99.5%,含水率<0.02%,色度10-30,高于原料质量要求。

通过回收精制,每年可回收600吨高纯度的tep成品,为企业带来数百万元利润。

萃取操作后的萃余液主要为水,含有少量的tep,经过滤去除杂质后作为前道漂洗水循环利用,每年可减少使用自来水2000多吨。

整个工艺过程基本无污染物排放,对当地环境没有污染影响,取得了很好的环境效益和社会效益。

4 污染防治措施

本项目中的tep和dmc均为易燃有机液体,为确保安全生产在工程设计和实施过程中采取了以下防污染措施:

4.1 严格执行环境保护“三同时”规定,加强项目实施中产生的废水、废气、固废和噪声污染的防治和控制。

制订环境应急预案,加强安全生产管理,明确管理职责。

4.2 为防止生产过程中跑、冒、滴、漏造成环境污染,选择专业队伍施工,在设备制造、管道施工中严把质量关。

实行雨污分流,在厂区雨水总排放口设置切断阀,可以在发生意外泄漏时紧急切断通往厂界外的管道,避免污染物进一步扩散。

4.3 为防止事故状态下tep和dmc遇明火燃烧时生成的有毒气体对环境造成污染,在装置区内设有可靠的消防设施,在车间边上设置了应急消防池。

5 结束语

在当今社会,人类必须做到与自然和谐共处,才能实现人类自身的可持续发展。

在人类与环境的大生态循环系统中,工业生产过程作为中间环节联系着自然环境与人类消费过程。

在这个循环系统中,人类的生产活动起着决定性的作用。

因此出于人类自身生存的需要,要求对工业生产过程采取严格的防污染措施,尽可能减少从自然环境取得资源和能源的数量,并通过多层次多途径的循环利用,提高资源利用率,减少向环境排放。

特别是在化工生产过程要努力做到零排放,并对废弃的化学品进行循环利用。

本项目通过先期的实验论证,选择的工艺路线先进合理,采用的技术方案成熟可靠,才能有项目稳定运行。

作为绿色环保的tep回收精制技术,本项目的顺利运行解决了锂离子电池隔膜生产过程中的废液回收利用问题,不但为企业带来客观的经济效益,而且取得了很好的环境效益,为众多锂电池制造企业的绿色生产提供经验和借鉴,值得作为环境保护项目的典范加以推广。

参考文献

[1]魏文德.有机化工原料大全(第三卷)[m].化学工业出版社,1990.

[2]王志魁.化工原理[m].化学工业出版社,1987.

[3]凌爱莲,等.聚丙烯腈-聚砜共混超滤膜及其制备方法[p].zl 94104

420.3,北京工业大学,1994.

作者简介:潘鸿舞(1972.10-),男,浙江省湖州市人,工程师,研究方向:锂离子电池生产工艺研究,锂离子电池材料开发。