高速板坯连铸结晶器内钢液流动及传热过程的数值模拟

高碳钢连铸坯凝固过程溶质宏观偏析的数值模型

Eh c ) , , 等 均为固、 液相的混合值 , = _ 即 l ^

.

型对凝固坯壳厚度 的预测偏低一些 . 文献[ ] 5 在

此基 础 上 , 用 Shi公式 描述 微观 溶质 分 配 , 采 ce 1 模 拟 了三维 连 铸板 坯 多元 合 金 的偏 析 , 溶 质分 布 但

动量方 程 :

= 一

( 1 )

差+ ( 瑟卜 考 瑟+ )

( 一 ) + . (. ) 2 1

一

,

转为采用高碳钢( 碳质量分数为 O8 时 , -%) 由于碳

质量 分数不 同 , F- 在 e C平衡 相图上 , 对应 的 固液 相 线温度发生 了改变 , 平衡分配 系数也 有所 不同 . 为 此, 有必要研究 不同钢种连铸坯 的溶质 分布规 律及 其 对铸坯 内的紊流流动 、 固坯壳分布 的影 响 . 凝 本 研究 遵循 凝 固过 程局 部 热力 学 平 衡 , 用 采

计算采 用 F- eC二元 合 金 , 为稳 态 连 铸 过 程 , 介质 为不 可压缩 的 牛顿流体 , 热物 性参 数 为常数 ;

凝 固过 程 以柱状 晶生 长方 式 进行 , 循 局部 热 力 遵 学平衡 , 忽略孔 隙 的生成 . 并

分布 .园其 互 为耦 合 的关 系 . 建立 耦 合 模 型 进 需

实验研 究 表 明, 铸 中 宏观 偏 析 受钢 的成 分 连 和 热 物 性 条 件、 坯 几 何 形 状 及 操 作 参 数 的 影 铸 响 _2.而溶质 分 布 与凝 固分率 和 温度 的依 存 关 1J _

系, 反过 来 又决 定 了 液钢 流 动 区域 及 凝 固坯 壳 的

1 数 学 模 型

行研究 . 文献 [] 3 采用连续介质模型_ , 4 首次耦合 J

连铸结晶器内热一力耦合数值模拟及研究

报一

‰

Nu e i a i u a i n a d r s a c ft e m a -o c o p i g m rc lsm l to n e e r h o h r lf r e c u l n i o d d r n o tn o s c si n m l u i gc n iu u a t ng

s o ha o rc nto ftmp r t r r p r t fble n mo l n ux h sa v r nlut n infc n e t e e h om ain h ws t tprpe o r lo e e a u e d o ae o ilti ud a d f a e y i p ra tsg i a c opr v ntt e f r t l i o o"h a 1 lg m ac i g ( a k tte e iY sa t h n : c . r

1 1 工艺 参数 .

连铸过 程工 艺参 数选择 见表 1 所示 .

¥ 收 稿 日期 :0 2—0 2 21 6— 7

作者简介 : 王章岭 (9 6一) 男 , 18 , 山东菏泽人 , 硕上

王章岭 , : 等 连铸结 晶器 内热一 力耦合数值模拟及研究 表 1 连铸工艺参数

o he s rn i g a te s dsrbu in n dier n a ng s e d. e r s t h w h t whe r wig s e d i r a e te s ne po t ft h i k n nd sr s iti to i f e tdrwi p e Th e ulss o t a , t n d a n p e nce s s,h a l s— to n t ul ft e sa)s rH et mp r t ej c e s s. n het ikn s ft e s ld fe h l mo l ) e me hinig. hes me in i hemo d o h lt u ̄ e e e aur n r a e a d t h c e so h o ii d s e l ud 1 o st n n Att a i e

280mm×380mm铸坯结晶器内钢水凝固与传热仿真研究

以鞍钢大方坯连铸结晶器为对象 , 在商业软 件 CX . F 44的平 台上对结 晶器 内钢水流动传 热、

包括 :1 假设结晶器内各部分金属的密度相 同, () 按单相流计算液固相金属 的运动 , 由呈空间分布 的液相率 的大小来界定金属凝固状态;2 采 () 用标准 k 模型描述 液相钢水 的湍 流特性 ;3 - s ()

M a e ilI d x 2 0 nl x 3 0 nl a tB l t w i e I t r e 8 ll 8 l C i e ,T o S d mme sd Noze a n l n s l re zl ,He t rn f ra d S 1 ic t n a a se 0 df ai ,N - T n ii o U

Ab ta t nl f w e tt n f ra d s l ic t n p o e so 7 L motn s e " amod fr 0 nl 8 l bl t sr c el o h a r se oi f ai rc s f 0 l t li l ll 3 0 mi i e a n di o e e 1 1 o2 8 lx l l

度增加 , 宽面到窄面的坯 壳厚 度均有明显减薄 。

关键词 20B 30n 连铸坯 8 iX 8 l n l n

两侧孔浸入式水 口 凝 固与传热

数值模拟

A t y o i u a i n o e tTr n f r a d S l i c to f S ud n Sm lto fH a a se n o i f a in o di M ot n S e li o d f r2 0 m m ×3 0 m m l tCa tn l te n M l o 8 e 8 Bi e si g l

CSP连铸结晶器内三维流场与温度场的数值模拟

参数 的优化提供理论依据 。

关键词 :S C P连铸 ; 结晶器; 浸入 式水 1 ; 5 数值模拟 / 中图分类号 : 7 . T 77 文献标 志码 : A 文章编号 :6 2— o o 2o )4— 35— 4 17 3 9 (06 0 0 3 0

Nu e i a i u a i n o . m e so a l w ed m rc lS m lto f3 Di n i n lF o Fil a d Te p r t r il fCS n i u u si g M od n m e a u e F ed o P Co t o s Ca tn l n

题, 因此 , 控制钢液在结晶器中的流动 , 合理地解

决浸 入式 水 口设计 、 电磁 制 动 及 优 化操 作 条 件 等 问题 , 已成为改 善 铸 坯产 量 与质 量 的一 个 重 要 的 研究 领 域 。采 用 计 算 机 对 连 铸 过 程 进 行 数值 模 拟, 近年来 已得 到广 泛应 用 。它能快 速 、 效地对 有 连铸 结 晶器 内钢 液 流动 和 传 热 进行 解 析 , 量 地 定 分 析水 口结构 和 工 艺参 数 对 连 铸 过程 的影 响 , 从

维普资讯

第2 9卷第 4期 20 0 6年 8月

武 汉 科 技 大 学 学 报 (自 然 科 学 版 )

J f h nU i f c. T c . N trl c neE io ) .o a n.o i& eh ( a a Si c dt n Wu S u e i

u d r he iee t u megde t oz s( E n e tredf rn b re nr n z e S N)adt aayetei u n e f ihc t gsedo e s y l n l z f ec g a i pe nt on h n l oh s n h

热处理工艺中的传热与流动数值模拟分析

热处理工艺中的传热与流动数值模拟分析热处理工艺是在材料加工过程中非常重要的一环,旨在改变材料的力学性能、组织结构和性能,以满足特定的工程要求。

而在热处理工艺中,传热与流动现象起着至关重要的作用。

通过数值模拟分析传热与流动过程,可以帮助我们更好地理解这些现象,并为工程实践提供指导。

热处理工艺中的传热主要包括热传导、对流传热和辐射传热。

热传导是指热量在固体内部传递的过程,对流传热是指热量在流体中传递的过程,而辐射传热则是通过电磁辐射传递热量的过程。

在进行数值模拟分析时,我们可以使用计算流体力学(CFD)方法来模拟和计算这些传热过程。

首先,我们需要建立一个合适的数值模型,包括热处理装置的几何形状、材料的性质以及边界条件等。

通过分析工艺参数和实际应用需求,我们可以确定所需模拟的时间步长、计算网格和求解方案。

然后,我们可以利用CFD软件对模型进行网格划分,该网格将在求解过程中用于离散方程和几何形状。

接下来,我们可以通过计算和求解传热方程来分析传热过程。

热传导方程是描述热传导现象的基本方程,它考虑了热量在材料内部的传递。

对于对流传热,我们可以使用流体力学方程(Navier-Stokes方程)来描述流体的运动和热传递。

辐射传热通常需要考虑辐射热通量的传递,可以通过辐射传热方程来描述。

在进行数值模拟分析时,我们需要输入材料的热物理性质参数,例如热导率、比热容和密度等。

这些参数对模拟结果的准确性和可靠性起着重要的影响。

此外,我们还需要考虑所使用的物理模型和边界条件的选择,这些也会对模拟结果产生重要影响。

利用数值模拟分析传热与流动过程,我们可以评估热处理工艺的效果,并优化工艺参数以获得最佳性能。

例如,在淬火过程中,对流传热和相变行为的数值模拟分析可以帮助我们确定冷却介质的最佳选择和冷却速率。

此外,对于焊接或熔化过程的热处理,我们可以通过数值模拟来分析熔池的形状和温度分布,以优化焊接质量。

然而,数值模拟分析也有一些局限性。

三维MiLE算法模型模拟连铸结晶器内的板坯凝固过程

温度 场 、 场 和 应 变 分 布 。计 算 结 果 表 明 , 坯 收 缩 量 在 不 同 方 向上 存 在 不 同 的 分 布 状 态 。考 虑 气 隙 产 生 对 传 热 流 铸 的影 响 时 , 晶 器 出 口铸坯 表 面平 均 温 度 由 12 .  ̄增 加 到 18 .  ̄ 坯 壳 厚度 由 1. m 减 少 到 1 .mm。 结 10 5C 2 9 7C, 61m 42 关键 词 : 坯 连 铸 ; 晶器 ; 值 模 拟 ; L 板 结 数 MiE算 法

DOI 1 . 9 9 jis . 0 55 5 . 0 0 3 0 3 :0 3 6 /.sn 1 0 —0 3 2 1 . . 0

中 图分 类 号 : F 7 . T771

文 献标 识 码 :A

文 章 编 号 : 0 5 5 5 ( 0 0 0 -0 00 1 0 —0 3 2 1 ) 1 1 -4 O

13 边界条 件 .

流体流 动和湍 流传输 引起 的热 量传递 结合到 一个有

效 导热 系数 中。有 效导 热系数取 值 的不确定性 以及

流体流动 的非均 匀性使 得有效 导热的计 算结果 不能

客观地反 映实 际情 况 。 本研究 利用铸 造模拟 软件 P O A T 区的传热 、 结 钢液 的凝 固

和坯壳 的应力情 况直接 影响着 产 品的质量 。由于这 些参 数很难 直接测 量 , 们 主要 通 过数 值模 拟方 式 人 进 行研究 , 提 出了许多数 学模 型。 并 T o a 较早采 用二 维热. hm … 力耦合 有限元方 法研 究板 坯连铸 问题 , 忽略 了材料 的塑性 。Wi e 但 mm r

模 拟材料 的参数根 据热 力学数 据库 按 S hi模 ce l

CSP结晶器内钢液流动及凝固的数值模拟

薄板坯 连铸 技 术 是 实 现 高 效 连铸 、 节 约 能源

和实 现近终 形 连铸 的有效 手段 。针 对薄 板坯 结 晶 器 连铸 特点 , 国 内外 学 者通 过 水 力 学 模 型 和数 值

摘要 : 应 用数 值 模 拟 方 法 , 建立 C S P 漏 斗 型 结 晶 器 内钢 液 流 动 及 凝 固传 热 耦 合 模 型 。针 对 结 晶 器 内铸 坯 角 部

受到强冷的特点 , 对 结 晶 器 内热 流 密 度 采 用修 正 方 程 进 行 计 算 , 分 析 热 流 密度 修 正 系数 对 铸 坯 凝 固坯 壳表 面 温度 计 算 精 度 的 影 响 。通 过 比较 不 同拉 坯 速 率 下 结 晶 器 内钢 液凝 固的 特 点 , 研 究 凝 固坯 壳对 结 晶器 内钢 液 流 动行 为 的 影 响 。结 果 表 明 , 采 用 热 流 密度 修 正 系数 后 , 铸 坯 凝 固坯 壳 角部 温度 的计 算值 与 实 际 情 况 更相 符 ; 提

( 3 ) 忽略 结 晶器 振 动对钢 液流 动 的影 响 。 ( 4 ) 凝 固坯壳 向下 移 动 速率 与 连 铸 拉坯 速 率 ( 以下简 称拉 速) 相同。 1 . 2 钢 液流 动及 凝 固传 热微 分 方程 通过 连续 性方 程 、 动 量方 程 、 e方 程 来 描 述 钢液 的流动 行 为 , 采 用热 焓一 多孔 介质 模 型计算 钢

式( 9 ) 所示 : 连 续 性 方 程

一0

dX i

究, 通 过 引入热 流密 度修 正 系数 , 提高铸 坯凝 固过

宽板坯连铸结晶器流场和温度场的数值模拟

宽板坯连铸结晶器流场和温度场的数值模拟

随着工业生产技术的不断发展,连铸技术已经成为宽板坯的主要生产方式,特别是在钢铁行业中,大量的钢铁产品均采用连铸工艺生产。

宽板坯连铸技术的核心是结晶器,结晶器的流场和温度场是宽板坯质量的关键因素,因此对流场和温度场进行数值模拟研究是必要的。

数值模拟能够对结晶器内部的流场和温度场进行快速、准确的计算,揭示了结晶器内的流场和温度场在宽板坯生产中的重要作用。

本文通过对结晶器内流场和温度场的数值模拟分析,提出了一种优化结晶器设计的方法。

首先,本文基于Navier-Stokes方程和热传导方程,建立了数学模型,考虑结晶器内部的流动载荷、热辐射、传导热和对流换热等因素。

其次,利用Fluent软件进行流场和温度场计算,得到了流场和温度场的数值解。

通过对数值模拟结果的分析,发现结晶器内部的流动较为复杂,主要存在四个涡旋,其中两个涡旋在底部,两个涡旋在上部。

涡旋的存在使得物料在结晶器内部获得了良好的混合,进一步提高了结晶器内物料的质量。

另外,结晶器内部的温度场也十分关键。

通过数值模拟结果可以看出,结晶器内部温度分布不均匀,底部温度较高,而顶部温度较低。

这是由于底部邻近铸坯熔池温度较高,导致底部结晶器的温度较高;而顶部的散热较快,导致顶部结晶器的温度较低。

最后,通过对数值模拟结果的分析得出,改变结晶器底部的形状,减少对流热损失,可以提高结晶器内部的温度分布均匀性,进而提高宽板坯的质量,同时也可以减少不必要的生产成本。

板坯连铸凝固传热过程的有限元模拟

考虑到板坯 以一定的速度在运动 ,对温度场的 影 响 较大 ,因此 ,在 MS r 的边 界 条 件 C Ma c

C nete e cy中施加拉速. ovcv l i i V ot 值得注意的是 , 在

弧形段把拉速分解为 X 轴和 Y 轴上两个分拉速.

p o e s a d t er s l o i u a i n i a a y e . r c s , n e u t fsm l to n l z d h s K e r s sa o t u u a tn ; e t r n f r fn t l m e t y wo d : l b c n i o sc s i g h a a s e ; i e e n n t i e

Ab ta t Ba e n t em ah m aia d l f e t r n fri lbc n iu u a tn r c s , h sr c : s do t e t l h c mo e a a se sa o tn o sc si gp o e s t e o h t n M S ac i d p e o sm u ae t e tmp r t r e d a d s l i c t n o o t u u a t g C M r s a o td t i l t h e eau e f l n o i f a i fc n i o sc si i di o n n

2 模拟 结果

图1 为在拉速为 1 / i m n时板坯在结 晶器内和 m 凝 同末端凝 同状态,表 1 为不同拉速条件下出结 晶

器坯壳和凝固终点 的比较 ,从表 中可以看 出. 随着 拉速的增加 ,出结 晶器坯壳厚度减小 ,凝 固终点位

结晶器内钢液流动、温度分布及凝固过程的数值模拟 - Copy

本文针对两种不同水口类型的结晶器进行了流

高性能计算应用

场、温度场和凝固进行了模拟。结果表明:钢液从 水口出口处喷出,其撞击到结晶器侧壁的冲击位置 与水口类型相关,沿水口出流方向,钢水分离形成 上下两股,并分别发展成两个回流;对于相同断面 不同类型的水口,在圆形水口(SEN1)附近,温度 分布比较均匀,流场混合充分,在计算区域的出口 处凝固要好于方形水口(SEN2)。模拟结果对于优 化设计连铸机具有帮助意义。

2)对称面 在对称面上,所有变量的垂直地读均设为零,

,u = 0;

,v = 0。

3)出口

在计算区域的出口处利用充分发展的条件,所

有变量(速度、湍流量、温度)的垂直梯度均为零。

4)壁面

结晶器内壁包括浸入式水口壁面附近的粘性边

界层中,湍流计算一般采用低雷诺数的

模型或

壁面函数法。采用

模型方法,壁面无需进行特

H=βL,β为液相的体积分数,有如下的定义:

β=0,当T < Tsolidus

34

《高性能计算发展与应用》 2008年第三期 总第二十四期

β=1,当T > Tsolidus

β

,当Tsolidus < T < Tliquidus

2.3 数值方法及网格 本文采用有限体积法对控制方程进行离散,交

35

36

《高性能计算发展与应用》 2008年第三期 总第二十四期

计算区域的出口处液相分数等于0.5的等值线右端所 示。在结晶器窄面附近,相同断面来说,SEN1的凝 固率要大于SEN2。而在离结晶器窄面较远的位置, SEN1和SEN2基本上都是充分发展流动,因而两种水 口凝固相差不大。

(Uin)根据不可压缩流体进出口质量守恒原理计算 得到,假定入口速度均匀,u = 0,v = 0,w = Uin,k = 0.01Uin2,ε = k1.5/Rnoz,h = CpTin,湍动能以及湍流耗散 率根据经验公式来选取。入口速度通过拉速换算。 在此计算过程中,两种水口类型选取相同的拉速。

板坯连铸结晶器伸入式水口数理模拟研究及应用

中进 行验 汪

蒜

胍系 凡: 光华 , 文 教搔 . J:J4 ̄ 4 } 旗 学 材 }科 学 ] 学 院 直 )i (F 4 ,l 4

文光华 唐 萍 何 俊 范

( 庆大学 ) 重

何宇明 朱 斌 张 佩

( 重庆钢 铁公 司)

摘 要 针对重钢板坯连铸生产状况 , 采用物理模拟和数值模拟的研究方法 , 对结 晶器 内钢 j 嘘流动

行 为进行了研究。优选出适合重钢板坯连铸工 艺的伸 几式水 口结构 尺寸及相关参数 . 在生产 中得到 井

We u n h a T gPn HeJ na ng a gu ml ig u f n

( h n q i ri ) C o g mgUnv st e y

He Y n n Z u B n Z a g P i m ig h i h n e

( hn qn rn& Sel o a y C og igI o te C mpn )

验证 及应 用

关键词

板坯连铸

结晶器

伸人式水 口

Nu rc la hy ia i l t n a d Ap l t fS b r e me ia nd P sc lS mu ai o n pi i a n c o o u me g d En r z ls i d l b Co tn s C se ty No ze M n Sa n i o a t r n

关于连铸凝固传热数值模拟中钢液有效导热系数的探讨 2009

第6期 2009年12月连铸Continuous CastingNo.6December 2009关于连铸凝固传热数值模拟中钢液有效导热系数的探讨邹达基, 邹宗树(东北大学材料与冶金学院,辽宁沈阳110004)摘 要:在建立板坯连铸一维非稳态凝固传热数学模型的基础上,考虑到液相区的流动和传热状态随拉坯方向的变化,研究了有效导热系数与固相导热系数的比值m (λeff /λs )的处理方法对计算结果的影响。

结果表明,在相同的二冷条件下,m 取不同的常数对模型计算结果影响很大。

在相同的二冷条件下,将m 取为常数和取为随拉坯方向变化的变量都可以得到相同的液相穴深度,但二者的凝固壳厚度随拉坯方向的变化有一定的差别,并且出结晶器坯壳厚度差别较大。

改变二冷条件,上述二者液相穴深度不再相等。

因此,将m 取为常数的处理方法是不合理的。

关键词:板坯连铸;凝固传热;数值模拟;液相有效导热系数中图分类号:TF777.1 文献标识码:A 文章编号:100524006(2009)0620005204Discussion on E ffective Therm al Conductivity of Molten Steel inNumerical Simulation of Solidif ication in Continuous C astingZOU Da 2ji , ZOU Zo ng 2shu(School of Materials and Metallurgy ,Northeastern University ,Shenyang ,110004,Liaoning ,China )Abstract :Considering the variation of flow and heat transfer conditions in the region of slab continuous castingstrand ,the influence of m (λeff /λS )ratio of effective thermal conductivity to solid thermal conductivity on simulationresult was studied with a one 2dimensional unsteady solidification heat transfer model.The results showed that under the same secondary cooling condition ,the value of m has a great effect on the model calculating result ;the same depth of liquid core can be obtained with a constant m or a variable m along with casting direction ,but the variations of solidified shell thickness are different f rom each other ,particularly at the exit of the mold.Moreover ,if the sec 2ondary cooling condition is changed ,the depths of liquid core will no longer be equal to each other.Therefore ,the taking m as a constant is unreasonable.K ey w ords :slab continuous casting ;solidification heat transfer ;numerical simulation ;liquid effective thermal con 2ductivity作者简介:邹达基(19862),男,硕士生; E 2m ail :daji141@ 修订日期:2009206217符号表τ———时间,st p ———浇注温度,℃q w ———热流密度,W/m 2A ,B ———常数τ0———凝固时间,s α———对流给热系数,W/(m 2・℃)t w ———铸坯表面温度,℃t f 1———冷却水温度,℃t f 2———环境温度,℃W ———水流密度,L/m 2・s ε———铸坯表面黑度,一般取0.8σ———波尔兹曼常数,5.67×10-8W/(m 2・K 4)T ———温度,℃T l ,T s ———液相线、固相线温度,℃f s ———固相率C s ,C l ,C s -l ———固相区、液相区、两相区比热容,J /(kg ・℃)L f ———凝固潜热,低碳钢可取310800J /kg [2]λs ———固相导热系数,W/(m ・℃)λeff ———有效导热系数,W/(m ・℃)1 问题的提出在凝固传热的数值模拟中,对液相导热系数的处理是必须解决的问题。

中薄板坯结晶器内钢液流动数值模拟

O x

动 量方 程 ( - 方 程 ) ⅣJ s :

垫i=a 毒 i x+ 一i \ +i a 箸 8 差 】 x i ac ~ ( o + x3 / 1 j

湍 动能 k方程 :

收 稿 日期 :0 1 92 2 1- -6 0

( 2 )

河北 联合 大学学报 (自然科 学版 )

; 为有 效粘 度系数 ,口・ ; 为湍动 能 , ・ -; P sj } m S28为湍动 能耗 散率 ,l s3o , 为 湍动 能 k和耗 散 n 。。 -;r

率占 对应 的 Pad数 ; 为有效传热系数 , ・ r t J n } W m~ ・ ~渺 为钢液粘度 ,a。 ;。 K P sz /为湍流动量扩散系数或湍

中为了提高计算效率 , 对所研究的问题需进行合理的简化和必要的假设。本文的假设主要有 以下几点 :

( ) 晶器 内钢液 流动 为粘性 不可 压缩 流动 ; 1结 ( ) 晶器 内钢液 按均 相介质 处理 ; 2结

() 3 不考虑结 晶器振动等因素对流场的影响;

( 忽 略凝 固对结 晶器 的影 响。 4)

Ap . 01 r2 2

文 章 编 号 :052 1 (0 2 0 -03 5 2 9 -7 6 2 1 )20 2 - 0

中薄 板坯 结 晶器 内钢 液流 动数 值 模 拟

高爱 民, 张燕, 张彩军

( 河北联合大学 冶金与能源学院, 河北 唐 山 0 30 ) 6 09

关 键词 : 晶器 ; 结 浸入 式水 口; 场 ; 流 数值模 拟

13 边界条 件 .

( ) 自由表面上 , 1在 液体直接与气体接触 , 不与固体表面接触, 表面切应力很小 , 可以忽略不计 。对于平 行于 自由表面的速度分蠹和其它标量( 五 的梯度可设为零 , 如 、) 垂直于 自由表面的速度分量设为零 ;

连铸中间罐内流场和温度场数值模拟研究

I 1

T。

图 2 计算 区域 的网格 划分

示 。需要说 明的是 ,本计算 中间包 内都 采用 导流 隔墙和

导 流坝相结 合的控 流装置组 合方式 ,并且考 虑到六 流 中 间包的对 称性, 结果讨论 只选 取了一半 区域进行研 究 。 距 离长水 口由近到远 的出水 口编号分别为 1、2和 3。

式 中:U ,W分别 为沿 ,z 向的速度 ,I s 为 ,v ,Y 方 n ;P /

压 力,P ; 为 湍动能,m / ;s a 2 2 为湍动能耗散率 ,m2 3 s /。 s

( )固体壁面 :中间罐 内壁对 速度 、压力使 用无滑 4

移边界条件 ,即

=v =W=七 =0 =s () 2

中间罐冶金在连铸生产 中起 着重要 的作用 。 中间罐作

为钢液凝 固前所经过的最后一个 有耐火 材料 的容器, 其作 用是尽最 大可能延长钢水停 留时间[ ] 】 ,以促使钢液 中非

金属夹杂物上浮及排除, 同时要防止非稳态浇注 时钢水的

二次氧化和耐火材料的熔损 、 冲刷所产生的新 的二次夹杂

a a “ v

。 W

式 ( )~式 () 中:P 4 7 为密度 ,k / ; 。为有 效黏度 gm f f 系数,m /;g 2 s 为重力加速度 ,g . I/ ,C为 比热容 , =98 ns p J( ・ ;功 温度 K / K) ;‰ 为有 效传热系数 ,m / 2。 s

V O1 41 N O. 20l . 2 2

I NDUSTRI AL EATI H NG

D : 1 . 6 8 sn 0 213 . 1 .2 1 OI 03 9 .i .10 —6 92 20 . 5 9 s 0 0

宽板坯连铸结晶器流场和温度场的数值模拟

m/ ; 和 z 为方 向矢 量 ; s . P为 压 力 , a 为有 P;

效 黏 度 系 数 , a・ 。 P S

本 文拟对 水 口进行 优化设 计 。通 过物理 模 型实验

和 数学模 型计 算 , 来优 化 浸入式 水 口结 构 , 析优 分 化后 水 口出 口角 度 、 入 深 度 等工 艺 参 数 对结 晶 插 器 内钢液 流场 和 温度 场 的 影 响 , 到 适 合 浇铸 的 得 水 口结 构尺寸 和 合理 的工 艺参 数 , 而 解 决 生产 从

面积 给出 , 浇铸温 度 为 T 一15 0℃。 。 4

( ) 称 面 。对 称 面上 的 边 界 条件 与液 面 处 3对

收 稿 日期 : 0 80 0 2 0 — 31

作者 简 介 : 巧 珍 ( 9 4)女 , 汉 科技 大学 副 教 授 . — i: dq@ 1 6 Cr 沈 1 5一 , 武 E malwk sz 2 .O n

20 0 8年 第 5期

沈 巧珍 。 : 等 宽板 坯 连 铸 结 晶 器 流 场 和 温 度 场 的 数 值 模 拟

( ) 量方 程 : 2动

1 D

,

一 一矗 + . 十 ’

一 一

动很小 , 故取 法 向速度 为 0 湍 动 能及 其 耗 散 率法 ,

( 0+ a) P z ) g u u + , ,

d

向导数 为 0 。

() 2 ( ) 口边 界 2入

。

入 口速度 根 据 拉 速 及 其截 面

针对 某钢 厂宽板 坯连铸 机在 生产 中出现 靠近 窄边 处钢 液面 过 于平 静 现 象 , 导致 保 护 渣 以块 状 由窄边进 入结 晶器 , 而严 重影 响铸坯 表 面质量 , 从

连铸板坯凝固过程数值模拟

=2 1 0 0 1 0 3 1 1 1 1 1 1 3 。 叮弯 M / W = 1 5 3 k N ・m/

7 2 . 8 M P a 。在安 全 系数 为 2时 , 允 许 弯 曲应 力 [ 盯 弯 ] = 1 1 0 M P a , 盯 夸< [ 仃 弯 ] , 改造后满足使用要 求。

将8 0 = 5× 2 0=1 0 0 a r m, 8 l = 2 0 r n m, 8 2=5 0 am, r H

2 1 0 0 1 0 3 mi l l 。= 1 5 3×1 0 N ・r am/ 2 1 0 0 1 0 3 mm3=

= 1 6 5 r m n , B 1 = 5 0 0 a r m, B 2= 5 2 0 a r m 代人式 3 、 式

r 二冷 区 : 一 k f i h ( T—T w )

a n

T . = 1 5 3 7n ] + 3 O [ P ] + 4 5 [ S ] +1 . 5 [ c r ] + 3 . 5 [ N i ] + 4 [ V] + 5 [ M o ] T 。 = 1 4 9 5 . 0一{ 2 O . 5 [ s i ]+6 . 5 [ M n ]+ 5 0 0

目前 , 连铸板坯普遍存在 中心偏析和 中心疏 松, 在后续工艺 中, 中心缺陷无 法得到较 大的改 善 。许多国内外研究者采用凝 固末端轻压下技术

( C ) 钢 的热 物理 特 性 在 液 态 、 凝 固两 相 区 以 及 固

态为分段常数, 且各项同性 ; ( d ) 凝 固潜热采用等 效比热容的方法处理 ; ( e ) 铸坯 的内外弧传热条 件对称, 以内弧部分为研究对象。

三维MiLE算法模型模拟连铸结晶器内的板坯凝固过程_薛建国

第30卷 第3期2010年6月航 空 材 料 学 报J OURNAL OF A ERONAUT ICAL MAT ER I A LSV o l 130,N o 13 June 2010三维M iLE 算法模型模拟连铸结晶器内的板坯凝固过程薛建国1,2, 金学伟1, 姚耕耘1(11北京科技大学机械工程学院,北京100083;21清华大学自动化系,北京100084)摘要:建立了热流力耦合的三维非稳态有限元模型,对结晶器内钢水凝固过程中的传热、流动和变形情况进行了模拟。

以尺寸为1.2mm @0.2m 的Q 235B 板坯为研究对象,利用P ro cast 软件的二次开发,求解出了结晶器区域内的温度场、流场和应变分布。

计算结果表明,铸坯收缩量在不同方向上存在不同的分布状态。

考虑气隙产生对传热的影响时,结晶器出口铸坯表面平均温度由1120.5e 增加到1289.7e ,坯壳厚度由16.1mm 减少到14.2mm 。

关键词:板坯连铸;结晶器;数值模拟;M i LE 算法DO I :1013969/j 1i ssn 11005-505312*********中图分类号:TF77711 文献标识码:A 文章编号:1005-5053(2010)01-0010-04收稿日期:2008-12-12;修订日期:2009-03-03基金项目:国家973项目(2009CB320602)作者简介:薛建国(1978)),男,博士研究生,从事连铸过程参数优化与控制研究,(E -ma il)xy0178@sina .co m 。

连续铸钢过程中,结晶器区的传热、钢液的凝固和坯壳的应力情况直接影响着产品的质量。

由于这些参数很难直接测量,人们主要通过数值模拟方式进行研究,并提出了许多数学模型。

Tho m a [1]较早采用二维热-力耦合有限元方法研究板坯连铸问题,但忽略了材料的塑性。

W i m m er [2]用二维瞬态热力耦合方法分析了高速方坯连续铸造问题,该模型的边界条件较难处理。

连铸机数值模拟要点

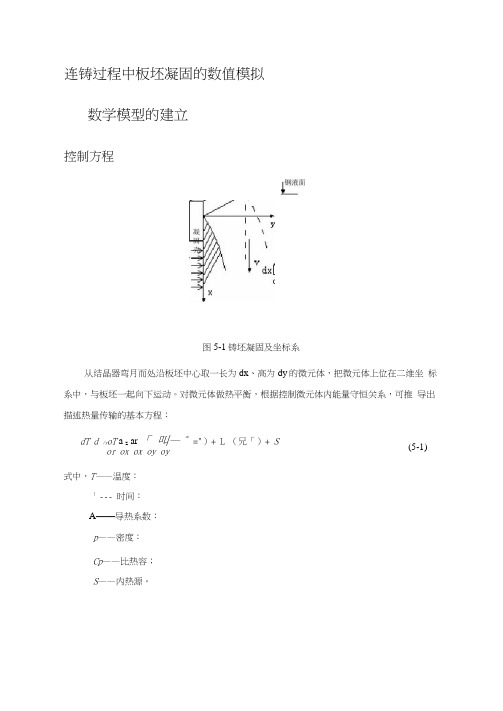

连铸过程中板坯凝固的数值模拟数学模型的建立控制方程图5-1铸坯凝固及坐标系从结晶器弯月而处沿板坯中心取一长为dx、髙为dy的微元体,把微元体上位在二维坐标系中,与板坯一起向下运动。

对微元体做热平衡,根据控制微元体内能量守恒关系,可推导出描述热量传输的基本方程:dT d /y oT a z ar 「叫—= =")+ L (兄「)+ S(5-1) or ox ox oy oy式中,T——温度:1 --- 时间:A——导热系数:p——密度:Cp——比热容;S——内热源。

定解条件(1) 初始条件:T = T C (浇注温度) (2) 边界条件:结晶器:在结晶器冷却区,结晶器器壁的热流密度是拉坯速度和距钢水液而距离的函数,这一函 数是由savage 和pritchard 提岀并由Davies 实验确左。

q = 2.64exp(~—) + 0.91 exp(-—-—) + 0・93MW / nrv 11.3v式中:q 一一热流密度:v -------拉速:z ——距钢水液面距离。

二冷区:q = h(T b -T f )(w/m 2)式中:h ——对流换热系数:T h ——板坯表而温度: T f 一一冷却水温度:空冷区:q =刃[(耳 + 273 )4 -(7;)+273)4] (W/m 2)(5-4)式中,8——物体黑度;CT 一一韦斯蒂芬-波尔兹曼常数: T.——外部环境温度。

本项目中涉及的板坯无空冷区O内热源项的消除与凝固潜热的等效对于同一铸件液相的内能疋丄大于固相的内能E"因此当合金凝固由液相转变为固相 时,必然要产生^E = E L _E S 的内能变化,这个内能变化量(通常用厶表示)成为凝(5-2)(5-3)固潜热。

潜热释放是凝固过程区别于一般导热过程的显著特点。

由于潜热释放,会明显降低铸件的冷却和凝固速度,傅立叶方程由于潜热的释放,实际变成了具有内热源的温度场,如图5-1 所示。

板坯连铸拉坯过程的三维非定常数值模拟

j 卢 = 1 ,

= =

>

, 。 i < < i i

( 4 )

为钢 液液 化

式( 4 ) 中, 为单元 内介 质温 度 , 7 1 l

温度 , 。 。 i 为钢 液凝 固温度 。

利用 上述 质量 分数 , 能量 守 恒方 程 中 的热焓 可

量方 程源 项 。

本模 型不 考虑 流 固区域 的明 确 分界 面 , 只在 每 个单 元 内通过质 量分 数 ( 在 该 单元 内钢液 质 量 与

2 0 1 2年 1 2月 6 日收 到

单元内介质总质量的比值 ) 来表示该单元 内的凝固

效果 : 当一 个单元 内全为钢 水 时 , 钢 水 的质 量分 数 J B 为1 ; 当单 元 内全为凝 固体时 , 钢水质 量分 数 为 0 。 则 单元 内质 量分数 可具 体表 示如式 ( 4 ) 。

连铸拉坯过程 中复杂 的传 热、 相变、 流 动和计算域 变化过程 , 可用于板 坯连 铸拉坯动态过程的数值模拟 。 关键词 板坯连铸 数值模 拟 结 晶凝 固 预凝 固模 型

中图法分类号

T G 2 4 9 . 7 T P 2 7 1 ;

文献标志码

A

板坯 连铸 机 的结 晶 器 中 , 当浇 铸 的钢 水受 到 急

动 和结 晶凝 固状 况 。

( p 日)+V・ ( p u 1) =V・( l k VT )+s 日

( 3 )

其 中, P为液体相密度, “ 为液体相流动速度矢量, P 为 液体相 压力 , 丁为 液 体 相 剪 切 应 力 , 为 整 体 热

焓, k为热传 导 系数 , s , 和5 分别 为动 量方 程和 能

结晶器中的传热情况评述-正文..

结晶器中的传热情况评述-正⽂..结晶器中的传热情况评述摘要:本⽂对连铸结晶器壁的热流量及结晶器和冷却⽔之间的传热进⾏了详细的分析,并对结晶器内的传热限制条件作出了简述。

便于了解结晶器内的传热机制。

前⾔冶⾦⼯业中结晶器的是,承接从中间罐注⼊的钢⽔并使之按规定断⾯形状凝固成坚固坯壳的连续铸钢设备。

它是连铸机最关键的部件,其结构、材质和性能参数对铸坯质量和铸机⽣产能⼒起着决定性作⽤。

在连续铸钢过程中,结晶器使钢液逐渐凝固成所需要规格、形状的坯壳;通过结晶器的振动,使坯壳脱离结晶器壁⽽不被拉断和漏钢;通过调整结晶器的参数,使铸坯不产⽣脱⽅、⿎肚和裂纹等缺陷;保证坯壳均匀稳定的⽣成。

总之控制结晶器内钢液的凝固过对于稳定连续的操作和产品质量的提⾼都是⼗分重要的。

⼀、结晶器中的热量的散失连铸过程中,钢⽔⾸先在结晶器内冷却,形成具有⼀定厚度的坯壳。

坯壳厚度以铸坯出结晶器时不拉漏为原则,钢⽔把热量传递给结晶器铜板,再由冷却⽔带⾛。

连铸机结晶器凝固传热的研究,可以预测是否会出现漏钢、对各种缺陷(⾓裂、菱变、⿎肚、缩孔、裂纹等)的分析与预测,同时对连铸结晶器的设计以及最佳⼯艺参数的选择有着重要的意义。

结晶器中的传热包括,钢液的对流传热、凝固壳的传导传热、渣膜的导热、⽓隙的辐射和对流换热、铜板的导热和冷却⽔和铜板的对流换热等。

这些散热占整个钢⽔散热量的16%~20%。

所以研究结晶器的传热机制很重要。

⼆、结晶器内坯壳的形成-弯⽉⾯当液体与固体接触时,在接触⾯不但要考虑液体分⼦间的作⽤及表⾯张⼒的影响。

还应考虑液体分⼦与固体分⼦间的作⽤,如果,在接触液体分⼦间的作⽤⼒⼩于液体与固体分⼦间的相互作⽤,则液体分⼦就向固体壁密集,致使液体沿固体壁上升,在液体表⾯张⼒的作⽤下,接触液⾯呈现凹⽉⾯,相反,如果,液体分⼦间的作⽤⼒⼤于液体与固体分⼦间的相互作⽤⼒,则液体就离开固体壁。

在解题表⾯张⼒的作⽤下,接触处页⾯成凸⽉⾯。

这种液体与固体接触处液⾯发⽣弯曲,其弯曲部分就成为弯⽉⾯。