化工流动过程综合实验

化工原理实验报告综合经典篇

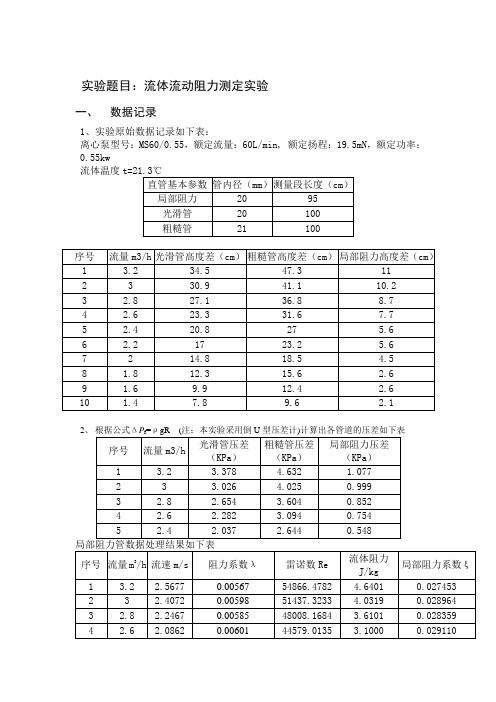

实验题目:流体流动阻力测定实验一、数据记录1、实验原始数据记录如下表:离心泵型号:MS60/0.55,额定流量:60L/min, 额定扬程:19.5mN,额定功率:0.55kw流体温度2、5 2.4 1.9258 0.00513 41149.8586 2.6487 0.024846 6 2.2 1.7653 0.0061 37720.7038 2.2759 0.029569 7 2 1.6048 0.00593 34291.5489 1.8149 0.028751 8 1.8 1.4443 0.00424 30862.3940 1.5304 0.020508 9 1.6 1.2838 0.00536 27433.2391 1.2164 0.025955 10 1.4 1.12340.005655 24004.08420.94180.0273820.00559绘制粗糙管路的双对数λ-Re 曲线如下图示:根据光滑管实验结果,对照柏拉修斯方程λ=0.3164/(Re0.25),计算其误差,计试验次数 阻力系数λ 雷诺数Re 柏拉修斯方程计算结果 误差1 0.016893 57609.8021 0.02042266 0.1728312 0.017215 54009.1895 0.02075485 0.1705553 0.017332 50408.5768 0.02111594 0.179198 4 0.017282 46807.9642 0.0215108 0.196595 0.018107 43207.3516 0.02194558 0.174914 6 0.017612 39606.7389 0.02242819 0.2147387 0.018552 36006.1263 0.02296902 0.1923038 0.019035 32405.5137 0.02358206 0.192819 9 0.019391 28804.901 0.02428678 0.201582 10 0.019954 25204.2884 0.02511122 0.205375 3 的流速2900d Vu π=(m/s ),雷诺数μρdu =Re ,流体阻力ρ1000⨯∆=P Hf,阻力系数22Lu d H f =λ,ξ=gu2f'Δ2ρP ,并以标准单位换算得光滑管数据处理结果如下表二、结果分析(1)光滑管结果分析:曲线表明,在湍流区内,光滑管阻力系数随雷诺数增大而减小,进入阻力平方区(也称完全湍流区)后,雷诺数对阻力系数的影响却越来越弱,阻力系数基本趋于不变。

化工流动过程综合实验

化工流动过程综合实验化工流动过程是指化学反应在流动介质中进行的一种反应方式。

它具有反应速度快、传质效果好等特点,能够实现高效的物质转化和分离纯化。

为了进一步探究化工流动过程的特点和应用,本文将介绍一种化工流动过程综合实验。

实验目的:1.了解化工流动过程的基本原理和特点;2.通过实验观察,掌握流动反应器的操作过程和条件;3.学习利用流动反应器进行物质转化和分离纯化的方法。

实验原理:本实验以酯化反应为例进行流动反应实验。

酯化反应是一种常见的化学反应,常用于香料、合成材料、染料等的制备。

实验中选择一种合适的催化剂,通过流动反应器将醇和酸废液进行反应,得到相应的酯化产物。

实验步骤:1.制备反应液:称取一定量的酸废液和醇溶液,按照一定的摩尔比混合。

添加适量的催化剂,摇匀,待用。

2.调整流动反应器:先将反应器内部清洗干净,然后调整流量计和压力计,使其保持稳定的流量和压力。

3.实验操作:将制备好的反应液缓慢加入反应器中,同时开始计时。

4.收取产物:根据反应液的组成和总的流量,通过收集样品的方式,定期取出产物进行分析。

5.观察和记录:在整个实验过程中,观察反应的进行状态,记录反应时间、温度、压力等关键参数。

实验结果:通过实验观察和分析,可以得到酯化反应的转化率、选择性、产物纯度等关键数据,判断反应条件的优化和反应过程的改进。

实验注意事项:1.实验操作时要严格遵守安全操作规程,避免触及腐蚀性物质。

2.在实验过程中保持仪器和反应条件的稳定性,确保实验数据的准确性。

3.合理利用实验时间,做好实验记录和资料整理工作。

实验总结:通过本次实验,我对化工流动过程的基本原理和特点有了更深入的理解。

流动反应器作为一种高效的反应装置,在化学反应和分离纯化过程中具有重要的应用价值。

通过实验操作和数据分析,我们可以研究流动反应过程的优化、探究反应机理等问题。

希望通过今后的学习和实践,能更好地应用化工流动过程于实际生产中,为化学工程领域的发展做出贡献。

化工原理含实验报告(3篇)

第1篇一、实验目的1. 理解并掌握化工原理中的基本概念和原理。

2. 通过实验验证理论知识,提高实验技能。

3. 熟悉化工原理实验装置的操作方法,培养动手能力。

4. 学会运用实验数据进行分析,提高数据处理能力。

二、实验内容本次实验共分为三个部分:流体流动阻力实验、精馏实验和流化床干燥实验。

1. 流体流动阻力实验实验目的:测定流体在圆直等径管内流动时的摩擦系数与雷诺数Re的关系,将测得的~Re曲线与由经验公式描出的曲线比较;测定流体在不同流量流经全开闸阀时的局部阻力系数。

实验原理:流体在管道内流动时,由于摩擦作用,会产生阻力损失。

阻力损失的大小与流体的雷诺数Re、管道的粗糙度、管道直径等因素有关。

实验中通过测量不同流量下的压差,计算出摩擦系数和局部阻力系数。

实验步骤:1. 将水从高位水槽引入光滑管,调节流量,记录压差。

2. 将水从高位水槽引入粗糙管,调节流量,记录压差。

3. 改变流量,重复步骤1和2,得到一系列数据。

4. 根据数据计算摩擦系数和局部阻力系数。

实验结果与分析:通过实验数据绘制~Re曲线和局部阻力系数曲线,与理论公式进行比较,验证了流体流动阻力实验原理的正确性。

2. 精馏实验实验目的:1. 熟悉精馏的工艺流程,掌握精馏实验的操作方法。

2. 了解板式塔的结构,观察塔板上汽-液接触状况。

3. 测定全回流时的全塔效率及单板效率。

4. 测定部分回流时的全塔效率。

5. 测定全塔的浓度分布。

6. 测定塔釜再沸器的沸腾给热系数。

实验原理:精馏是利用混合物中各组分沸点不同,通过加热使混合物汽化,然后冷凝分离各组分的方法。

精馏塔是精馏操作的核心设备,其结构对精馏效率有很大影响。

实验步骤:1. 将混合物加入精馏塔,开启加热器,调节回流比。

2. 记录塔顶、塔釜及各层塔板的液相和气相温度、压力、流量等数据。

3. 根据数据计算理论塔板数、全塔效率、单板效率等指标。

4. 绘制浓度分布曲线。

实验结果与分析:通过实验数据,计算出了理论塔板数、全塔效率、单板效率等指标,并与理论值进行了比较。

实验三、流体力学综合实验 化工基础实验

实验三、流体力学综合实验流体力学综合实验包括流体在管路内流动时的直管和局部阻力的测定,流量计的流量系数校核和在一定的转速下离心泵的特性曲线的测定。

这三个实验都是以柏努利方程为基础。

流体流动时会产生阻力,为了克服阻力需损耗一部分能量,因此,柏努利方程在实际应用中Σh f一项代表每公斤流体因克服各种流体流动阻力而损耗的能量,在应用柏努利方程时,不管是为了求取各能量之间的互相转化关系式或是计算流体输送机械所需的能量及功率都必须算出Σh f:对于在长距离的流体输送,流体输送机械所作的功,主要是用于克服输送管路中的流体阻力,故阻力的大小关系到流体输送机械的动力消耗,也涉及到流体输送机械的选用。

流体阻力的大小与流体的性质(如粘性的大小),流体流动类型、流体所通过管路或设备的壁面情况(粗糙或光滑)通过的距离及截面的大小等因素有关。

在流体流动的管路上装有孔板或文氏流量计用于测定流体的流量,流量计一般都按标准规范制造,给出一定的流量系数按规定公式计算或者给出标定曲线,照其规定使用,如果不慎遗失原有的流量曲线或者流量计经过长期使用而磨损较大,或者被测流体与标准流体的成分或状态不同;或者由于科研往往需要自制一些非标准形式的流量计,此时,为了精确地测定流量,必须对自制流量计进行校验,求出具体计算式或标定流量曲线。

泵是输送液体的机械,离心泵铭牌上所示的流量,扬程,功率是离心泵在一定转速下效率最高点所对应的Q,H,N的值。

在一定转速下,离心泵的扬程H,轴功率N及效率η均随流量的大小而改变,其变化关系可用曲线表示,该所示曲线称为离心泵的特性曲线。

通常根据H~Q曲线,可以确定离心泵在给定管路条件下输送能力,根据N~Q曲线可以给离心泵合理选配电动机功率,根据η~Q曲线可以选择离心泵的工况处于高效工作区,发挥泵的最大效率。

离心泵的特性曲线目前还不能用解析方法进行准确计算,只能通过实验来测定。

一、管道流体阻力测定一、实验目的:1.掌握测定流体阻力的实验方法。

化工原理实验二_流体流动阻力测定实验

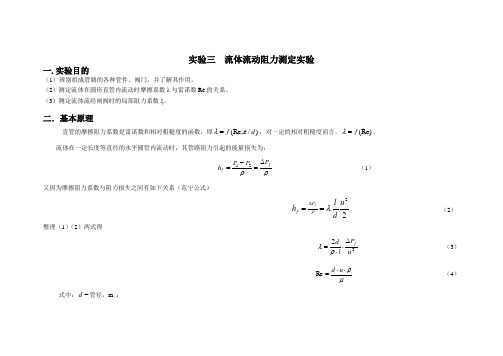

实验三 流体流动阻力测定实验一.实验目的(1) 辨别组成管路的各种管件、阀门,并了解其作用。

(2)测定流体在圆形直管内流动时摩擦系数λ与雷诺数Re 的关系。

(3)测定流体流经闸阀时的局部阻力系数ξ。

二.基本原理直管的摩擦阻力系数是雷诺数和相对粗糙度的函数,即)/(Re,d f ελ=,对一定的相对粗糙度而言,(Re)f =λ。

流体在一定长度等直径的水平圆管内流动时,其管路阻力引起的能量损失为:ρρff P P P h ∆=-=21 (1)又因为摩擦阻力系数与阻力损失之间有如下关系(范宁公式)22u d l h fP f λρ==∆ (2)整理(1)(2)两式得22u P l d f∆⋅⋅=ρλ (3) μρ⋅⋅=u d Re (4)式中:-d 管径,m ;-∆f P直管阻力引起的压强降,Pa;l管长,m;-u流速,m / s;-ρ流体的密度,kg / m3;-μ流体的粘度,N·s / m2。

-在实验装置中,直管段管长l和管径d都已固定。

若水温一定,则水的密度ρ和粘度μ也是定值。

所以本实验实质上是测定直管段流体阻力引起的压强降△P f与流速u(流量V)之间的关系。

根据实验数据和式(3)可计算出不同流速下的直管摩擦系数λ,用式(4)计算对应的Re,从而整理出直管摩擦系数和雷诺数的关系,绘出λ与Re 的关系曲线。

三.实验装置与参数1、实验装置实验流程示意图见图1。

实验装置由贮水槽、离心泵、变频器、电动调节阀、涡轮流量计、压力表、差压变送器、不同材质的水管、倒U型压差计(图中未画出)等组成。

装置上有三段并联的水平直管,自上而下分别用于测定局部阻力、光滑管直管阻力和粗糙管直管阻力。

测定局部阻力时使用不锈钢管,中间装有待测管件(闸阀);测定光滑管直管阻力时,同样使用内壁光滑的不锈钢管,而测定粗糙管直管阻力时,采用管道内壁较粗糙的镀锌管。

水泵2将储水槽1中的水抽出,送入实验系统,首先经玻璃转子流量计15、16测量流量,然后送入被测直管段测量流体在光滑管或粗糙管的流动阻力,或经10测量局部阻力后回到储水槽,水循环使用。

化工原理实验报告

实验一 伯努利实验一、实验目的1、熟悉流体流动中各种能量和压头的概念及相互转化关系,加深对柏努利方程式的理解;2、观察各项能量或压头随流速的变化规律;二、实验原理1、不可压缩流体在管内作稳定流动时,由于管路条件如位置高低、管径大小等的变化,会引起流动过程中三种机械能——位能、动能、静压能的相应改变及相互转换;对理想流体,在系统内任一截面处,虽然三种能量不一定相等,但能量之和是守恒的机械能守恒定律;2、对于实际流体,由于存在内磨擦,流体在流动中总有一部分机械能随磨擦和碰撞转化为热能而损失;故而对于实际流体,任意两截面上机械能总和并不相等,两者的差值即为机械损失;3、以上几种机械能均可用U 型压差计中的液位差来表示,分别称为位压头、动压头、静压头;当测压直管中的小孔即测压孔与水流方向垂直时,测压管内液柱高度位压头则为静压头与动压头之和;任意两截面间位压头、静压头、动压头总和的差值,则为损失压头;4、柏努利方程式式中:1Z 、2Z ——各截面间距基准面的距离 m1u 、2u ——各截面中心点处的平均速度可通过流量与其截面积求得m/s1P 、2p ——各截面中心点处的静压力可由U 型压差计的液位差可知Pa对于没有能量损失且无外加功的理想流体,上式可简化为ρρ2222121122p u gz p u gz ++=++ 测出通过管路的流量,即可计算出截面平均流速ν及动压g 22ν,从而可得到各截面测管水头和总水头;三、实验流程图泵额定流量为10L/min,扬程为8m,输入功率为80W. 实验管:内径15mm;四、实验操作步骤与注意事项1、熟悉实验设备,分清各测压管与各测压点,毕托管测点的对应关系;2、打开开关供水,使水箱充水,待水箱溢流后,检查泄水阀关闭时所有测压管水面是否齐平,若不平则进行排气调平开关几次;3、打开阀5,观察测压管水头和总水头的变化趋势及位置水头、压强水头之间的相互关系,观察当流量增加或减少时测压管水头的变化情况;4、将流量控制阀开到一定大小,观察并记录各测压点平行与垂直流体流动方向的液位差△h1…△h4;要注意其变化情况;继续开大流量调节阀,测压孔正对水流方向,观察并记录各测压管中液位差△h1…△h4;5、实验完毕停泵,将原始数据整理;实验二离心泵性能曲线测定一、实验目的1.了解离心泵的构造和操作方法2.学习和掌握离心泵特性曲线的测定方法二、实验原理离心泵的主要性能参数有流量Q也叫送液能力、扬程H也叫压头、轴功率 N和效率η;离心泵的特性曲线是Q-H、Q-N及Q-η之间的关系曲线;泵的扬程用下式计算:He=H压力表+H真空表+H+u出2-u入2/2g式中:H压力表——泵出口处压力H真空表——泵入口处真空度H——压力表和真空表测压口之间的垂直距离泵的总效率为:其中,Ne为泵的有效功率:Ne=ρ●g●Q●He 式中:ρ——液体密度g——重力加速度常数Q——泵的流量Na为输入离心泵的功率:Na=K●N电●η电●η转式中:K——用标准功率表校正功率表的校正系数,一般取1 N电——电机的输入功率η电——电机的效率η转——传动装置的传动效率三、实验设备及流程:设备参数:泵的转速:2900转/分额定扬程:20m水温:25℃泵进口管内径:41mm泵出口管内径:35.78mm 两测压口之间的垂直距离:0.35m四、实验操作1.灌泵因为离心泵的安装高度在液面以上,所以在启动离心泵之前必须进行灌泵;2.开泵注意:在启动离心泵时,主调节阀应关闭,如果主调节阀全开,会导致泵启动时功率过大,从而可能引发烧泵事故;3.建立流动4.读取数据等涡轮流量计的示数稳定后,即可读数;注意:务必要等到流量稳定时再读数,否则会引起数据不准;五、作业以一组数据计算实验三过滤实验一、实验目的1.了解板框过滤机的构造和操作方法;2.掌握恒压过滤常数的测定方法测定恒压过滤常数;虚拟滤液体积;虚拟过滤时间;二、基本原理对于不可压缩滤渣,在恒压过滤情况下,滤液量与过滤时间的关系可用下式表示:V+Ve2=KS2t+te上式也可写成:q+qe 2=Kt+te微分后得到:dt / dq= 2q / K+2qe/ K该微分式为一直线方程,其斜率为2/K,截距为2qe/K;实验中△t/△q代替dt/dq,通过实验测定一系列的△t与△q值,用作图的方法,求出直线的斜率、截距,进而求出恒压过滤常数K,虚拟滤液体积qe;只考虑介质阻力时:qe2=Kte将qe 代入上式可求出虚拟过滤时间te;三、实验设备板框过滤机的过滤面积为0.12m2;由空压机提供压力,并恒压可调;以碳酸钙和水混合成悬浮液,可完成过滤常数的测定实验;孔板孔口径:8mm,文丘里管喉径:8mm,φ20×2不锈钢管;四、实验步骤1、先将板框过滤机的紧固手柄全部松开,将板、框清洗干净;2、将干净滤布安放在滤板两侧,注意必须将滤布四角的圆孔与滤板四角的圆孔中心对正,以保证滤液和清洗液流道的畅通;3、安装时应从左至右进行,装好一块,用手压紧一块;请特别注意板框的顺序和方向,所有板框有圆点的一侧均应面向安装者,板框过滤机共有4块板带奇数点,3块框带偶数点,以确保流道的畅通;4、装完以后即可紧固手柄至人力转不动为止;5、松开混合釜上加料口的紧固螺栓,打开加料口,加水至视镜的水平中心线,打开控制屏上的电源,启动搅拌机,再加入碳酸钙3kg,任其自行搅拌;6、约5min后,检查所有阀门看是否已关紧确保全部关紧后,同时注意在搅拌过程中混合釜的压力,控制混合釜压力表的指示值在~范围,并一直维持在恒压条件下操作,如果压力过大也可通过混合釜右侧的放空阀调节;(1)、打开过滤机的出料阀,并准备好秒表,做好过滤实验的读数和记录准备,再打开控制屏上板框过滤机的进料阀,开始过滤操作;2、注意看看板框是否泄漏大量液体冲出,少量漏液无妨确认正常后,观察滤液情况,一般开始出来的比较浑浊,待滤液变清后,立即开始读取计量槽的数据,并同时开始计时和记录相关实验数据;3、装置的计量槽分左右计量筒计量,左侧计滤液量,右侧计洗水量左右两筒有过滤液孔连通,需要时两筒可串联使用,以便连续实验需要;读取5组以上的实验数据后,即可关闭进料阀和出料阀结束过滤实验;(4)、如果需要做滤饼洗涤实验,则在结束过滤实验之后,关闭混合釜的进气阀;然后关闭进水阀,打开进气阀,恒压在~范围,按过滤实验相同的方法操作,完成实验后,关闭进水阀和出水阀结束滤饼洗涤实验;(5)、如果改变操作压力,还可进行过滤速率方程压缩指数的测定实验;实验四传热实验一、实验目的测定对流传热系数的准数关联式;二、实验原理对流传热的核心问题是求算传热系数α,当流体无相变时对流传热准数关联式的一般形式为:对于强制湍流而言,Gr准数可以忽略,故用图解法对多变量方程进行关联时,要对不同变量Re和Pr分别回归;本实验简化上式,即取n=流体被加热;这样,上式即变为单变量方程,再两边取对数,即得到直线方程:在双对数坐标中作图,找出直线斜率,即为方程的指数m;在直线上任取一点的函数值代入方程中,则可得到系数A,即:对于方程的关联,首先要有Nu、Re、Pr的数据组;其准数定义式分别为:牛顿冷却定律:传热量Q可由下式求得:三、实验设备流程设备参数:孔板流量计:流量计算关联式:V=●O式中:R——孔板压差,mmH2V——水流量,m3 /h换热套管:套管外管为玻璃管,内管为黄铜管;套管有效长度:1.25m,内管内径:0.022m四、实验操作1.启动水泵2.打开进水阀3.打开蒸汽发生器4.打开放汽阀5.读取水的流量6.读取温度7.实验结束后,先停蒸汽发生器,再关进水阀;实验五精馏实验一、试验目的1.掌握精馏塔的结构2.测定精馏塔的理论板数及塔效率二、实验原理1.理论板2.作图法求理论板数3.精馏塔的全塔效率Et为理论塔板数与实际塔板数N之比,即:E t =Nt/ N精馏塔的单板效率Em可以根据气相或液相通过测定塔板的浓度变化进行计算; 若以液相浓度变化计算,则为:Eml =Xn-1-Xn/ Xn-1- Xn若以气相浓度变化计算,则为:Emv =Yn-Yn+1/ Yn-Yn+1式中:Xn-1-----第n-1块板下降的液体组成,摩尔分率;Xn-------第n块板下降的液体组成,摩尔分率;Xn ------第n块板上与升蒸汽Yn相平衡的液相组成,摩尔分率;Yn+1-----第n+1块板上升蒸汽组成,摩尔分率;Yn-------第n块板上升蒸汽组成,摩尔分率;Yn ------第n块板上与下降液体Xn相平衡的气相组成,摩尔分率;三、实验设备及流程简介本实验进料的溶液为乙醇—水体系,其中乙醇占20%摩尔百分比;精馏塔:采用筛板结构,塔身用直径Φ57X3.5mm的不锈钢管制成,设有两个进料口,共15块塔板,塔板用厚度1mm的不锈钢板,板间距为10cm;板上开孔率为4%,孔径是2mm,孔数为21;孔按正三角形排列;降液管为Φ14X2mm的不锈钢管;堰高是10mm;四、实验步骤1.全回流进料打开泵开关,再打开进料的管线;2.塔釜加热升温全回流进料完成后,开始加热;3.建立全回流注意恒压,回流开始以后就不能再打开衡压排气阀,否则会影响结果;4.读取全回流数据5.逐步进料,开始部分回流逐渐打开塔中部的进料阀和塔底的排液阀以及产品采出阀,注意维持塔的物料平衡、塔釜液位和回流比;6.记录部分回流数据五、作业写出精馏段操作线方程、提馏段操作线方程、加料线方程;实验六、吸收实验一、实验原理本实验是用水吸收空气-氨混合气体中的氨;混合气体中氨的浓度很低;吸收所得的溶液浓度也不高;气液两相的平衡关系可以认为服从亨利定律即平衡线在x-y 坐标系为直线;故可用对数平均浓度差法计算填料层传质平均推动力,相应的传质速率方程式为: 所以 )/(m p A a Y Y V G K ∆•= 其中 式中G A —单位时间内氨的吸收量kmol/h; K Ya —总体积传质系数kmol/m 3·h ; V p —填料层体积m 3;△Y m —气相对数平均浓度差; Y 1—气体进塔时的摩尔比;Y e1—与出塔液体相平衡的气相摩尔比; Y 2—气体出塔时的摩尔比;Y e2—与进塔液体相平衡的气相摩尔比; 3、计算方法、公式:1氨液相浓度小于5%时气液两相的平衡关系:温度 ℃:***********亨利系数Eatm :2总体积传质系数K Ya 及气相总传质单元高度H og 整理步骤 a 、标准状态下的空气流量V 0:21210010T T PP P T V V ••••= m 3/h 式中:V 1——空气转子流量计示值 m 3/hT 0、P 0——标准状态下的空气的温度和压强 T 1、P 1——标定状态下的空气的温度和压强 T 2、P 2——使用状态下的空气的温度和压强b 、标准状态下的氨气流量V 0’210221010010''T T P P P T V V ••••••=ρρ m 3/h 式中:V 1’——氨气转子流量计示值 m 3 / h ρ01——标准状态下氨气的密度 kg / m 3 ρ02——标定状态下氨气的密度 kg / m 3如果氨气中纯氨为98%,则纯氨在标准状态下的流量V 0’’为:V 0’’=●V 0’c 、惰性气体的摩尔流量G :G=V 0 /d 、单位时间氨的吸收量G A :G A =G ●Y 1-Y 2e 、进气浓度Y 1:f 、尾气浓度Y 2:式中:Ns——加入分析盒中的硫酸当量浓度 NVs——加入分析盒中的硫酸溶液体积 mlV——湿式气体流量计所测得的空气体积 mlT——标准状态下的空气温度 KT——空气流经湿式气体流量计时的温度 Kg、对数平均浓度差ΔYm:Ye2=0Ye1=mx1P=大气压+塔顶表压+填料层压差/2m=E / Px1=GA/ Ls式中:E——亨利常数Ls——单位时间喷淋水量 kmol / hP——系统总压强h、气相总传质单元高度:式中:G’——混合体气通过塔截面的摩尔流速二、实验设备及流程设备参数:基本数据:塔径Φ0.10m,填料层高0.75m填料参数:12×12×mm瓷拉西环,a1—403m-1,ε—,a1/ε3—903m-1尾气分析所用硫酸体积:1ml,浓度:上图是吸收实验装置界面,氨气钢瓶来的氨气经缓冲罐,转子流量计与从风机来经缓冲罐、转子流量计的空气汇合,进入吸收塔的底部,吸收剂水从吸收塔的上部进入,二者在吸收塔内逆向流动进行传质;从塔顶出来的尾气进到分析装置进行分析,分析装置由稳压瓶、吸收盒及湿式气体流量计组成;稳压瓶是防止压力过高的装置,吸收盒内放置一定体积的稀硫酸作为吸收液,用甲基红作为指示剂,当吸收液到达终点时,指示剂由红色变为黄色;三、实验步骤建议的实验条件:水流量:80 l/h 空气流量:20 m3/h 氨气流量:0.5 m3/h 注意气量和水量不要太大,氨气浓度不要过高,否则引起数据严重偏离;1、通入氨气打开钢瓶阀门,氨气流量计前有压差计和温度计,用氨气调节阀调节氨气流量实验建议流量: 0.5 m3/h;2、进行尾气分析通入氨气后,让尾气流过吸收盒,同时湿式气体流量计开始计量体积;当吸收盒内的指示剂由红色变成黄色时,立即关闭考克,记下湿式气体流量计转过的体积和气体的温度;3、读取数据实验七干燥实验一、实验目的1.了解气流干燥设备基本流程和工作原理2.测定物料在一定干燥条件下的干燥速率曲线及传质系数二、实验原理1.干燥特性曲线干燥过程分为三个阶段:物料预热阶段、恒速干燥阶段和降速干燥阶段; 式中:x平—某干燥速率下湿物料的平均含水量 kgGsi ,Gsi+1—分别为△τ时间间隔内开始和终了时湿物料重量 kg;Gc—湿物料中绝对干物料的重量 kg;2.传质系数恒速阶段:恒速阶段的干燥速率u仅由外部干燥条件决定,物料表面温度近于空气湿球温度tw;在恒定的干燥条件下,物料表面与空气之间的传热和传质速率分别用于下面式子表示:降速阶段:降速干燥阶段中干燥速率曲线的形状随物料内部结构以及所含水分性质不同而异,因而干燥曲线只能通过实验得到,降速阶段干燥时间的计算可以根据速率曲线数据图解求得,当降速阶段的干燥速率近似看作与物料的自由含水量x-x成正比时干燥速率曲线可简化为直线;即为:u=kxx-xkx=u / x-x式中:kx—以含水量差△x为推动力的比例系数 kg/m2·s·△x;u—物料含水量为x时的干燥速率 kg/m2·s;x—在τ时的物料含水量 kg/kg绝干物料;x—物料的平衡含水量 kg/kg绝干物料;三、实验装置及流程简介主要设备规格:孔板流量计:管径D=106mm,孔径d=68.46mm孔流系数 C=干燥室尺寸:m×m四、实验步骤1.启动风机注意:禁止在启动风机以前加热,这样会烧坏加热器;2.开始加热3.进行干燥实验。

化工原理实验—流体流动阻力测定实验

化工原理实验报告—流体流动阻力测定实验班级: 031112班小组:第六组指导老师:刘慧仙组长:陈名组员:魏建武曹然实验时间: 2013年10月18日目录一、实验内容 (1)二、实验目的 (1)三、实验基本原理 (1)1.直管阻力 (1)2.局部阻力 (3)四、实验设计 (3)1.实验方案 (3)2.测试点及测试方法 (3)原始数据 (3)测试点 (4)测试方法 (4)3.控制点及调节方法 (4)4.实验装置和流程设计 (4)主要设备和部件 (4)实验装置流程图 (4)五、实验操作要点 (5)六、实验数据处理和结果讨论分析 (6)实验数据处理 (6)1.实验数据记录表 (6)2.流体直管阻力测定实验数据整理表 (7)3.流体局部阻力测定实验数据整理表 (8)4.计算示例。

(9)结果讨论分析 (10)七、思考题 (11)实验一流体流动阻力的测定实验一、实验内容1.测定流体在特定材质和的直管中流动时的阻力摩擦系数,并确定和之间的关系。

2.测定流体通过阀门时的局部阻力系数。

二、实验目的1.了解测定流体流动阻力摩擦系数的工程定义,掌握测定流体阻力的实验方法。

2.测定流体流径直管的摩擦阻力和流经管件或局部阻力,确定直管阻力摩擦系数与雷诺数之间的关系。

3.熟悉压差计和流量计的使用方法。

4.认识组成管路系统的各部件、阀门并了解其作用。

三、实验基本原理流体管路是由直管、管件(如三通、肘管、弯头)、阀门等部件组成。

流体在管路中流动时,由于黏性剪应力和涡流的作用,不可避免地要消耗一定的机械能,流体在直管中流动的机械能损失为直管阻力;而流体通过阀门、管件等部件时,因流动方向或流动截面的突然改变导致的机械能损失称为局部阻力。

在化工过程设计中,流体流动阻力的测定或计算,对于确定流体输送所需推动力的大小,例如泵的功率、液位或压差,选择适当的输送条件都有不可或缺的作用。

1.直管阻力流体在水平的均匀管道中稳定流动时,由截面1流动至截面2的阻力损失表现为压力的降低,即①由于流体分子在流动过程中的运动机理十分复杂,影响阻力损失的因素众多,目前尚不能完全用理论方法来解决流体阻力的计算问题,必须通过实验研究掌握其规律。

化工基础实验 流体流动型态及临界

当Re≤2 000,流体流动形态为 滞流; 当 Re≥4 000时,流体流动形态 为湍流; 而当2000<Re<4000时,流 体的流动则认为处于一种过渡状 态,可以是滞流,也可以是湍流, 取决于流动的外部条件。

三、实验装置

四、实验步骤

1.开启进水阀,使高位槽充满水,使高位槽中有 溢流。

流体流动型态及临 实验装置图 实验步骤 注意事项 思考题

一、实验目的和内容

1.实验目的

(1)观察流体流动过程的不同流型 及其转变过程;

(2)测定流型转变时的临界雷诺数。 2.实验内容

测定临界雷诺数。

二、实验原理

经许多研究者实验证明:流体流动存 在两种截然不同的形态,主要决定因素为 液体密度和粘度、流体流动的速度,以及 设备的几何尺寸(在圆形导管中为导管直 径)。将这些因次整理归纳为一个无因次 数群,称该无因次数群为雷诺准数(或雷 诺数)。

2.随着水流量的增大,需相应地细 心调节红墨水的注射流量。

3.数据处理时,转子流量计需要进 行校正。

六、思考题

1.流体的流动类型与雷诺数有什么关 系? 2.为什么要研究流体的流动类型?它 在化工中有什么意义?

2.开启排水阀和墨水阀,将流量调至最小。 3.逐渐开大排水阀,观察红墨水的流动状况, 并将现象记入表中,并记录水的温度和流量。

4.继续开大排水阀,到使红墨水与水迅速均匀 混合,并记录水的温度和流量。

5.实验反复进行5-6次,以获取准确的数据。 6.关闭墨水阀,关闭泵。

五、注意事项

1.实验过程中保持高位水槽中的水 位恒定。

化工原理实验报告(流体流动阻力测定)

化工原理实验报告实验名称:流体流动阻力测定班级:化实1101学号:2011011499*****同组人:陈文汉,黄凤磊,杨波实验日期:2013.10.24一、报告摘要通过测定阀门在不同的开度下的流体流量v q ,以及测定已知长度l 和管径d 的光滑直管和粗糙直管间的压差p ∆,根据公式22u l p d ρλ∆=,(其中ρ为实验温度下流体的密度);流体流速24d q u v π=,以及雷诺数μρdu =Re (μ为实验温度下流体粘度),得出湍流区光滑直管和粗糙直管在不同Re 下的λ值,并通过作Re -λ双对数坐标图,以得出两者的关系示意曲线,以及和光滑管遵循的Blasius 关系式比较关系,并验证了湍流区内摩擦阻力系数λ为雷诺数Re 和相对粗糙度ε/d 的函数。

由公式222121pu uρζ∆+=-可求出突然扩大管的局部阻力系数,以及由Re 64=λ求出层流时的摩擦阻力系数λ,再和雷诺数Re 作图得出层流管Re -λ关系曲线。

二、实验目的及任务1、掌握测定流体流动阻力实验的一般试验方法;2、测定直管的摩擦阻力系数λ及突然扩大管的局部阻力系数ζ;3、测定层流管的摩擦阻力系数λ;4、验证湍流区内摩擦阻力系数λ为雷诺数Re 和相对粗糙度ε/d 的函数;5、将所得光滑管的λ-Re 方程与Blas ius 方程相比较。

三、实验原理1、不可压缩液体在圆形直管中做稳定流动时,由于粘性和旋流作用产生摩擦阻力,流体在流过突然扩大,弯头等管件时,由于流体运动的速度和方向突然变化,产生局部阻力。

影响流体的阻力因素较多,在工程上通常采用量纲分析方法简化实验,得到在一定条件下具有普遍意义的结果。

直管阻力损失函数:f (hf ,ρ,μ, l ,d ,ε, u )=0 应用量纲分析法寻找h f (ΔP /ρ)与各影响因素间的关系 1)影响因素物性:ρ,μ 设备:l ,d ,ε 操作:u (p,Z ) 2)量纲分析ρ[ML -3],μ[ML -1 T -1], l [L] ,d [L],ε[L],u [LT -1], h f [L 2 T -2]3)选基本变量(独立,含M ,L ,T ) d ,u ,ρ(l ,u ,ρ等组合也可以) 4)无量纲化非基本变量μ:π1=μρa u b d c [M 0L 0T 0] =[ML -1 T -1][ML -3]a [LT -1]b [L]c ⇒ a=-1,b=-1,c=-1 变换形式后得:π1=ρud /μl: π2=l/d ε: π3=ε/d h f : π4=h f /u 2 5)原函数无量纲化0,,,2=⎪⎪⎭⎫ ⎝⎛d l d du u h F f εμρ 6)实验22,22u d l u dl d du h f ⋅=⋅⋅⎪⎪⎭⎫ ⎝⎛=λεμρϕ 摩擦系数:()d εϕλRe,= 层流圆直管(Re<2000):λ=φ(Re )即λ=64/Re 湍流水力学光滑管(Re>4000):λ=0.3163/Re0.25湍流普通直管(4000<Re<临界点):λ=φ(Re,ε/d )即⎪⎪⎭⎫ ⎝⎛+-=λελRe 7.182log 274.11d湍流普通直管(Re>临界点):λ=φ(ε/d )即⎪⎭⎫ ⎝⎛-=d ελ2log 274.11对于粗糙管,λ与Re 的关系均以图来表示2、局部阻力损失函数22u h f ζ= 局部阻力系数:(局部结构)ϕζ=考虑流体阻力等因素,通常管道设计液速值取1~3m/s ,气速值取10~30m/s 。

化工原理流体流动实验

流体流动综合实验(离心泵与管路特性曲线测定、流量性能测定)一、实验目的及任务1、熟悉离心泵的操作方法。

2、熟悉离心泵的结构与操作方法。

3、测定流量调节阀某一开度下管路特性曲线。

二、实验装置图-1 流动过程综合实验流程示意图1-水箱;2-水泵;3-入口真空表;4-出口压力表;5、16-缓冲罐顶阀;6、14-测局部阻力近端阀;7、15-测局部阻力远端阀;8、17-粗糙管测压阀;9、21-光滑管测压阀;10-局部阻力阀;11-压差传感器左阀;12-压力传感器;13-压差传感器右阀;18 、24-阀门;20-粗糙管阀;22-小转子流量计;23-大转子流量计;25-水箱放水阀;26-倒U型管放空阀;27- 倒U型管;28、30-倒U型管排水阀;29、31-倒U型管平衡阀三、实验原理离心泵特性曲线测定离心泵是最常见的液体输送设备。

在一定的型号和转速下,离心泵的扬程H、轴功率N及效率η均随流量Q而改变。

通常通过实验测出H—Q、N—Q及η—Q 关系,并用曲线表示之,称为特性曲线。

特性曲线是确定泵的适宜操作条件和选用泵的重要依据。

泵特性曲线的具体测定方法如下:(1) H 的测定:在泵的吸入口和排出5之间列柏努利方程出入入出出入入入-+++=+++f H gu g P Z H g u g P Z 2222ρρ (1) ()出入入出入出入出-+-+-+-=f H gu u g P P Z Z H 222ρ (2) 上式中出入-f H 是泵的吸入口和压出口之间管路内的流体流动阻力,与柏努力方程中其它项比较,出入-f H 值很小,故可忽略。

于是上式变为:()gu u g P P Z Z H 222入出入出入出-+-+-=ρ (3) 将测得的()入出Z Z -和入出PP -值以及计算所得的出入u u ,代入上式,即可求得H 。

(2) N 测定:功率表测得的功率为电动机的输入功率。

由于泵由电动机直接带动,传动效率可视为1,所以电动机的输出功率等于泵的轴功率。

实验三、流体力学综合实验化工基础实验.wps

实验三、流体力学综合实验流体力学综合实验包括流体在管路内流动时的直管和局部阻力的测定,流量计的流量系数校核和在一定的转速下离心泵的特性曲线的测定。

这三个实验都是以柏努利方程为基础。

流体流动时会产生阻力,为了克服阻力需损耗一部分能量,因此,柏努利方程在实际应用中Σh f一项代表每公斤流体因克服各种流体流动阻力而损耗的能量,在应用柏努利方程时,不管是为了求取各能量之间的互相转化关系式或是计算流体输送机械所需的能量及功率都必须算出Σh f:对于在长距离的流体输送,流体输送机械所作的功,主要是用于克服输送管路中的流体阻力,故阻力的大小关系到流体输送机械的动力消耗,也涉及到流体输送机械的选用。

流体阻力的大小与流体的性质(如粘性的大小),流体流动类型、流体所通过管路或设备的壁面情况(粗糙或光滑)通过的距离及截面的大小等因素有关。

在流体流动的管路上装有孔板或文氏流量计用于测定流体的流量,流量计一般都按标准规范制造,给出一定的流量系数按规定公式计算或者给出标定曲线,照其规定使用,如果不慎遗失原有的流量曲线或者流量计经过长期使用而磨损较大,或者被测流体与标准流体的成分或状态不同;或者由于科研往往需要自制一些非标准形式的流量计,此时,为了精确地测定流量,必须对自制流量计进行校验,求出具体计算式或标定流量曲线。

泵是输送液体的机械,离心泵铭牌上所示的流量,扬程,功率是离心泵在一定转速下效率最高点所对应的Q,H,N的值。

在一定转速下,离心泵的扬程H,轴功率N及效率η均随流量的大小而改变,其变化关系可用曲线表示,该所示曲线称为离心泵的特性曲线。

通常根据H~Q曲线,可以确定离心泵在给定管路条件下输送能力,根据N~Q曲线可以给离心泵合理选配电动机功率,根据η~Q曲线可以选择离心泵的工况处于高效工作区,发挥泵的最大效率。

离心泵的特性曲线目前还不能用解析方法进行准确计算,只能通过实验来测定。

一、管道流体阻力测定一、实验目的:1.掌握测定流体阻力的实验方法。

化工原理所有试验内容

实习指导实验一流体流动阻力测定实验一、实验目的⒈学习直管摩擦阻力△P f、直管摩擦系数λ的测定方法。

⒉掌握不同流量下摩擦系数λ与雷诺数Re之间关系及其变化规律。

⒊学习压差传感器测量压差,流量计测量流量的方法。

⒋掌握对数坐标系的使用方法。

二、实验内容⒈测定既定管路内流体流动的摩擦阻力和直管摩擦系数λ。

⒉测定既定管路内流体流动的直管摩擦系数λ与雷诺数Re之间关系曲线和关系式。

三、实验原理流体在圆直管内流动时,由于流体的具有粘性和涡流的影响会产生摩擦阻力。

流体在管内流动阻力的大小与管长、管径、流体流速和摩擦系数有关,它们之间存在如下关系。

h==λ=R e= f式中:管径,m ;直管阻力引起的压强降,Pa;管长,m;管内平均流速,m / s;流体的密度,kg / m3;流体的粘度,N·s / m2。

摩擦系数λ与雷诺数Re之间有一定的关系,这个关系一般用曲线来表示。

在实验装置中,直管段管长l和管径d都已固定。

若水温一定,则水的密度ρ和粘度μ也是定值。

所以与流速u(流量V)之间的关系。

本实验实质上是测定直管段流体阻力引起的压强降△Pf根据实验数据和式6-2可以计算出不同流速(流量V)下的直管摩擦系数λ,用式6-3计算对应的Re,从而整理出直管摩擦系数和雷诺数的关系,绘出λ与Re的关系曲线。

四、实验流程及主要设备参数:1.实验流程图:见图1水泵8将储水槽9中的水抽出,送入实验系统,首先经玻璃转子流量计2测量流量,然后送入被测直管段5或6测量流体流动的光滑管或粗糙管的阻力,或经7测量局部阻力后回到储水槽, 水循环使用。

被测直管段流体流动阻力△p可根据其数值大小分别采用变送器18或空气—水倒置∪型管10来测量。

2.主要设备参数:被测光滑直管段:第一套管径 d—0.01 (m) 管长 L—1.6(m) 材料: 不锈钢管第二套管径 d—0.095 (m) 管长 L—1.6(m) 材料: 不锈钢管被测粗糙直管段:第一套管径 d—0.01 (m) 管长 L—1.6(m) 材料: 不锈钢管第二套管径 d—0.0095 (m) 管长 L—1.6(m) 材料: 不锈钢管2.被测局部阻力直管段: 管径 d—0.015(m) 管长 L—1.2(m) 材料: 不锈钢管3.压力传感器:型号:LXWY 测量范围: 200 KPa压力传感器与直流数字电压表连接方法见图24.直流数字压差表:型号: PZ139 测量范围: 0 ~ 200 KPa5.离心泵:型号: WB70/055 流量: 8(m3/h) 扬程: 12(m)电机功率: 550(W)6.玻璃转子流量计:型号测量范围精度LZB—40 100~1000(L/h) 1.5LZB—10 10~100(L/h) 2.5五、实验方法1.向储水槽内注水,直到水满为止。

化工流动过程综合实验

化工流动过程综合实验

化工流动过程是指化学反应、物料输送等在管道内进行的过程,通常包括物质输送、混合、反应等步骤。

其中,流动的动态特性对工艺操作和产品品质的影响极大,因此需要采用综合实验的方法进行研究和分析。

本次实验旨在通过分析流动过程的压力、温度、流速、混合等指标,了解不同操作条件下流动过程的特性,并探究影响流动过程的因素。

具体实验流程如下:

一、实验仪器及试剂

1. 实验仪器:管道流动实验装置、数字式压力表、热电偶温度计、测速仪、分析秤等。

2. 试剂:水、甲醇、乙醇等。

二、实验步骤

1. 实验前准备:将实验装置组合好,并用水清洗干净,放置约15min进行预热,将测量仪器校准好。

2. 流动特性的探究:在实验装置中流入一定量的水,根据压力表及流速计的读数,记录流动过程的流速、压力等数据。

同时,探究不同条件下的流速、流量、压力、温度等特性。

3. 混合过程的模拟:在进口处加入一定量的甲醇或乙醇,记录反应前后的压力、温度、流速及混合程度等数据并进行对比分析。

4. 实验结果处理:根据实验数据制表、绘图,分析数据特性,进而进行实验结果的处理和分析。

三、注意事项

1. 实验操作时,应注意装置的安全性和操作技巧。

2. 测量时应精确记录数据,并进行数据分析与归纳总结。

3. 完成实验后应及时清洗试剂和装置,做好实验室卫生与环保工作。

四、实验预期结果

通过本次实验,可以了解不同条件下流动过程的特征,并理解影响流动过程的因素,掌握综合化工实验的基本方法和步骤。

同时,也可以为实际工业生产过程中的相关问题提供一定的理论依据和实践指导,为工业发展提供技术支持。

化工原理实验资料

实验一 流体力学综合实验一、实验目的1.熟悉流体在管路中流动阻力的测定方法及实验数据的归纳 2.测定直管摩擦系数λ和e R 关系曲线及局部阻力系数ζ 3. 了解离心泵的构造,熟悉其操作和调节方法 4. 测出单级离心泵在固定转速下的特定曲线 二、实验原理流体在管路中的流动阻力分为直管阻力和局部阻力两种。

直管阻力是流体流经一定管径的直管时,由于流体内摩擦而产生的阻力,可由下式计算:gud l g pHf22⋅⋅=∆-=λρ (3-1)局部阻力主要是由于流体流经管路中的管件、阀门及管截面的突然扩大或缩小等局部地方所引起的阻力,计算公式如下:gugpHf22''⋅=∆-=ζρ (3-2)管路的能量损失'fffHHH+=∑ (3-3)式中 f H ——直管阻力,m 水柱;λ——直管摩擦阻力系数; l ——管长,m ; d ——直管内径,m ;u ——管内平均流速,1sm -⋅;g ——重力加速度,9.812s m -⋅p ∆——直管阻力引起的压强降,Pa ;ρ——流体的密度,3mkg -⋅;ζ——局部阻力系数; 由式3-1可得22ludP ρλ⋅∆-=(3-4)这样,利用实验方法测取不同流量下长度为l 直管两端的压差P ∆即可计算出λ和Re ,然后在双对数坐标纸上标绘出Re λ-的曲线图。

离心泵的性能受到泵的内部结构、叶轮形式、叶轮转速的影响。

实验将测出的H —Q 、N —Q 、η—Q 之间的关系标绘在坐标纸上成为三条曲线,即为离心泵的特性曲线,根据曲线可找出泵的最佳操作范围,作为选泵的依据。

离心泵的扬程可由进、出口间的能量衡算求得:gu u h H H H 221220-++-=入口压力表出口压力表(3-5)式中出口压力表H ——离心泵出口压力表读数,m 水柱;入口压力表H ——离心泵入口压力表的读数,m 水柱;0h ——离心泵进、出口管路两测压点间的垂直距离,可忽略不计;1u ——吸入管内流体的流速,1sm -⋅; 2u ——压出管内流体的流速,1sm -⋅泵的有效功率,由于泵在运转过程中存在种种能量损失,使泵的实际压头和流量较理论值为低,而输入泵的功率又较理论值为高,所以泵的效率%100⨯=NN e η (3-6)而泵的有效功率g QH N e e ρ=/(3600×1000) (3-7) 式中:e N ——泵的有效功率,K w ;N ——电机的输入功率,由功率表测出,K w ;Q ——泵的流量,-13h m ⋅;e H ——泵的扬程,m 水柱。

化工原理实验报告流体流动阻力

化工原理实验报告流体流动阻力化工原理实验报告:流体流动阻力一、实验目的通过实验,探究流体在管道中流动时所产生的阻力,并了解阻力与流量、管道直径、管道长度等因素之间的关系。

二、实验原理当流体在管道中流动时,其流动速度会受到管道壁面的阻力而减慢,从而导致管道内部流体的流动速度不均匀。

当流体流动速度较慢时,流体之间的黏性力占据主导地位,阻力主要来自于黏性力;当流体流动速度较快时,流体之间的惯性力占据主导地位,阻力主要来自于惯性力。

流体流动阻力的大小与流体黏度、流量、管道直径和管道长度等因素有关,其中黏度和管道长度是恒定的,因此阻力的大小主要取决于流量和管道直径。

三、实验步骤及数据处理1.将实验装置搭建好,包括水箱、流量计、压力计、进出水口等部分。

2.设置不同流量下的实验参数,包括流量计刻度、压力计读数等。

3.记录每组实验的流量、压力差等数据,并计算出每组实验的阻力系数。

4.进行数据处理,绘制出阻力系数与雷诺数之间的关系图,分析其规律。

四、实验结果及分析通过实验数据的处理,我们得到了每组实验的阻力系数,并绘制出了阻力系数与雷诺数之间的关系图。

从图中可以看出,阻力系数随着雷诺数的增加而增加,但增长趋势逐渐减缓。

这说明,当管道内部流体的流动速度较慢时,阻力主要来自于黏性力,而当流速增加时,惯性力开始起主导作用,阻力逐渐增大。

但随着流速的增加,管道内部流体的流动趋向稳定,惯性力的影响逐渐减弱,因此阻力增长趋势逐渐缓和。

我们还得到了不同流量下的阻力系数,发现阻力系数随着流量的增加而增加。

这是因为当流量增加时,流体在管道内部的流动速度也随之增加,从而使得管道内部的阻力增加。

五、实验结论通过实验,我们得到了流体流动阻力与流量、管道直径、管道长度等因素之间的关系。

实验结果表明,阻力系数随着雷诺数和流量的增加而增加,但增长趋势逐渐缓和。

这一结论可以为工程设计提供参考,使得管道布置时可以更加合理地选择管道直径和长度,从而降低管道系统的能耗。

浙江大学化工原理实验---流体力学综合实验报告

实验报告课程名称:过程工程原理实验(乙) 指导老师:金伟光 成绩:__________________ 实验名称:流体力学综合实验(一、二) 实验类型:工程实验 同组学生姓名: 一、实验目的和要求(必填) 二、实验内容和原理(必填) 三、主要仪器设备(必填) 四、操作方法和实验步骤 五、实验数据记录和处理 六、实验结果与分析(必填) 七、讨论、心得1、流体流动阻力的测定实验1.1 实验目的:1.1.1 掌握测定流体流经直管、阀门时阻力损失的一般实验方法 1.1.2 测定直管摩擦系数λ与雷诺数 的关系,验证在一般湍流区内λ与 的关系曲线1.1.3测定流体流经阀门时的局部阻力系数ζ1.1.4识辨组成管路的各种管件、阀门,并了解其作用。

1.2 实验装置与流程:1.2.1 实验装置介绍:实验对象部分由贮水箱、离心泵、不同管径和材质的水管、阀门、管件、涡轮流量计、U 形流量计等所组成。

实验管路部分有两段并联长直管,自上而下分别为用于粗糙管直管阻力系数和光滑管直管阻力系数。

同时在粗糙直管和光滑直管上分别装有闸阀和截止阀,用于测定不同种类阀门的局部阻力。

水的流量使用涡流流量计测量,管路直管阻力和局部阻力采用压差传感器测量。

1.2.2 实验装置示意图,箭头所示为实验流程:专业: 姓名: 学号: 日期:2015 地点:教十 1208Re Re其中:1—水箱 2—离心泵 3、10、11、12、13、14—压差传感器 4—温度计 5—涡轮流量计6—孔板(或文丘里)流量计 7、8、9—转子流量计 15—层流管实验段 16—粗糙管实验段17—光滑关实验段 18—闸阀 19—截止阀 20—引水漏斗 21、22—调节阀 23—泵出口阀24—旁路阀(流量校核) a b c d e f g h — 取压点1.3 基本原理:流体通过由直管、管件和阀门等组成的管路系统时,由于粘性剪应力和涡流应力的存在,要损失一定的机械能。

流体流经直管时所造成的机械能损失成为直管阻力损失。

化工流动过程综合实验

化工流动过程综合实验一、实验目的:1.学习直管摩擦阻力f P ∆,直管摩擦系数λ的测定方法。

.2.掌握直管摩擦系数λ与雷诺数Re 和相对粗糙度之间的关系及其变化规律。

3.掌握局部摩擦阻力f P ∆,局部阻力系数ζ的测定方法。

.4.学习压强差的几种测量方法和提高其测量精确度的一些技巧。

5.熟悉离心泵的操作方法。

6.掌握离心泵特性曲线和管路特性曲线的测定方法、表示方法、加深对离心泵性能的了解。

二、实验内容:1.测定实验管路内流体流动的阻力和直管摩擦系数λ。

2.测定实验管路内流体流动的直管摩擦系数λ与雷诺数Re 和相对粗糙度之间的关系曲线。

3.测定管路部件局部摩擦阻力f P ∆和局部阻力系数ζ。

4.熟悉离心泵的结构与操作方法。

5.测定某型号离心泵在一定转速下的特性曲线。

6.测定流量调节阀某一开度下管路特性曲线。

三、实验原理:1.直管摩擦系数λ与雷诺数Re 的测定:直管的摩擦阻力系数是雷诺数和相对粗糙度的函数,即)/(Re,d f ελ=,对一定的相对粗糙度而言,(Re)f =λ。

流体在一定长度等直径的水平圆管内流动时,其管路阻力引起的能量损失为:ρρff P P P h ∆=-=21 (1)又因为摩擦阻力系数与阻力损失之间有如下关系(范宁公式)22u d l h fP f λρ==∆ (2)整理(1)(2)两式得 22uP l d f∆⋅⋅=ρλ (3)μρ⋅⋅=u d Re (4)式中: -d 管径,m ; -∆f P 直管阻力引起的压强降,Pa ;-l 管长,m ; -u 流速,m / s ;-ρ流体的密度,kg / m 3; -μ流体的粘度,N ·s / m 2。

在实验装置中,直管段管长l 和管径d 都已固定。

若水温一定,则水的密度ρ和粘度μ也是定值。

所以本实验实质上是测定直管段流体阻力引起的压强降△P f 与流速u (流量V )之间的关系。

根据实验数据和式(3)可计算出不同流速下的直管摩擦系数λ,用式(4)计算对应的Re ,整理出直管摩擦系数和雷诺数的关系,绘出λ与Re 的关系曲线。

化工原理流体流动案例解析

油滴 混合液 水滴

2m R

17m

解: ①

水的流量,以m3/h表示

流量可以用孔板流量计关系式计算。

A0=0.785×0.0552=0.00237 m2

Vs u0 A0 c0 A0 2( pa pb )

c0 A0

2 gR( ' )

2 9.81 0.163 (13600 1000) 0.63 0.00237 1000 0.00948 m 3 /s 34.1 m 3 /h

② 泵的有效压头

u=Vs/A=0.00948/(0.785×0.1062)=1.075 m/s

Re

du

0.106 1.075 1000 1.14 105 110 3

R 17m

2 2

ε/d=0.21/106=0.00198

可以查得:λ=0.0252 在图示1-1、2-2截面

案例解析:

油水分离器流程设计

油层 水层

自动 处理

油层 水层

油水分离器尺寸设计 A-油水出口高度 设油出口高度H为1m,油水分离高度为0.5m,则:

1120 0.5 900 0.5 1120h 1120 0.5 900 0.5 解出:h 0.9017m 1120 B-分离器底面积 设分离器长、宽分别为L、B,沉降速度为ut,则:

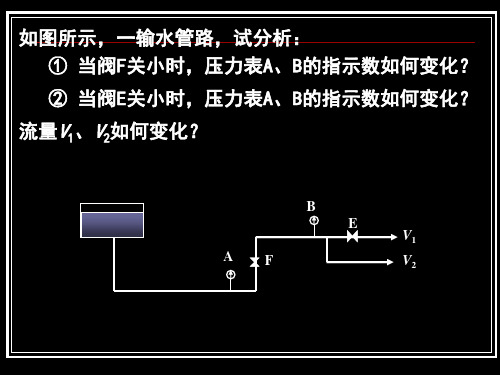

如图所示,一输水管路,试分析: ① 当阀F关小时,压力表A、B的指示数如何变化? ② 当阀E关小时,压力表A、B的指示数如何变化?

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、实验目的:1.学习直管摩擦阻力f P ∆,直管摩擦系数λ的测定方法。

.2.掌握直管摩擦系数λ与雷诺数Re 和相对粗糙度之间的关系及其变化规律。

3.掌握局部摩擦阻力f P ∆,局部阻力系数ζ的测定方法。

.4.学习压强差的几种测量方法和提高其测量精确度的一些技巧。

5.熟悉离心泵的操作方法。

6.掌握离心泵特性曲线和管路特性曲线的测定方法、表示方法、加深对离心泵性能的了解。

二、实验内容:1.测定实验管路内流体流动的阻力和直管摩擦系数λ。

2.测定实验管路内流体流动的直管摩擦系数λ与雷诺数Re 和相对粗糙度之间的关系曲线。

3.测定管路部件局部摩擦阻力f P ∆和局部阻力系数ζ。

4.熟悉离心泵的结构与操作方法。

5.测定某型号离心泵在一定转速下的特性曲线。

6.测定流量调节阀某一开度下管路特性曲线。

三、实验原理:1.直管摩擦系数λ与雷诺数Re 的测定:直管的摩擦阻力系数是雷诺数和相对粗糙度的函数,即)/(Re,d f ελ=,对一定的相对粗糙度而言,(Re)f =λ。

流体在一定长度等直径的水平圆管内流动时,其管路阻力引起的能量损失为:ρρff P P P h ∆=-=21 (1)又因为摩擦阻力系数与阻力损失之间有如下关系(范宁公式)22u d l h fP f λρ==∆ (2)整理(1)(2)两式得 22uP l d f∆⋅⋅=ρλ (3)μρ⋅⋅=u d Re (4)式中: -d 管径,m ; -∆f P 直管阻力引起的压强降,Pa ;-l 管长,m ; -u 流速,m / s ;-ρ流体的密度,kg / m 3; -μ流体的粘度,N ·s / m 2。

在实验装置中,直管段管长l 和管径d 都已固定。

若水温一定,则水的密度ρ和粘度μ也是定值。

所以本实验实质上是测定直管段流体阻力引起的压强降△P f 与流速u (流量V )之间的关系。

根据实验数据和式(3)可计算出不同流速下的直管摩擦系数λ,用式(4)计算对应的Re ,整理出直管摩擦系数和雷诺数的关系,绘出λ与Re 的关系曲线。

2.局部阻力系数ζ的测定 22'u P h ff ζρ=∆=' 2'2uP f ∆⋅⎪⎪⎭⎫ ⎝⎛=ρζ 式中: -ζ局部阻力系数,无因次; -∆'f P 局部阻力引起的压强降,Pa ;-'f h 局部阻力引起的能量损失,J /kg 。

图-1 局部阻力测量取压口布置图局部阻力引起的压强降'f P ∆ 可用下面方法测量:在一条各处直径相等的直管段上,安装待测局部阻力的阀门,在上、下游各开两对测压口a-a'和b-b '如图-1,使 ab =bc ; a 'b '=b 'c ',则 △P f ,a b =△P f ,bc ; △P f ,a 'b '= △P f ,b 'c ' 在a~a '之间列柏努利方程式 P a -P a ' =2△P f ,a b +2△P f ,a 'b '+△P 'f (5) 在b~b '之间列柏努利方程式: P b -P b ' = △P f ,bc +△P f ,b 'c '+△P 'f= △P f ,a b +△P f ,a 'b '+△P 'f (6) 联立式(5)和(6),则:'f P ∆=2(P b -P b ')-(P a -P a ')为了实验方便,称(P b -P b ')为近点压差,称(P a -P a ')为远点压差。

其数值用差压传感器来测量。

3.离心泵特性曲线:离心泵是最常见的液体输送设备。

在一定的型号和转速下,离心泵的扬程H 、轴功率N 及效率η均随流量Q 而改变。

通常通过实验测出H —Q 、N —Q 及η—Q 关系,并用曲线表示之,称为特性曲线。

特性曲线是确定泵的适宜操作条件和选用泵的重要依据。

泵特性曲线的具体测定方法如下: (1) H 的测定:在泵的吸入口和排出5之间列柏努利方程出入入出出入入入-+++=+++f H g u g P Z H g u g P Z 2222ρρ (7)()出入入出入出入出-+-+-+-=f H gu u g P P Z Z H 222ρ (8)上式中出入-f H 是泵的吸入口和压出口之间管路内的流体流动阻力,与柏努力方程中其它项比较,出入-f H 值很小,故可忽略。

于是上式变为:()gu u g P P Z Z H 222入出入出入出-+-+-=ρ (9)将测得的()入出Z Z -和入出P P -值以及计算所得的出入u u ,代入上式,即可求得H 。

(2) N 测定:功率表测得的功率为电动机的输入功率。

由于泵由电动机直接带动,传动效率可视为1,所以电动机的输出功率等于泵的轴功率。

即:泵的轴功率 N=电动机的输出功率,Kw电动机输出功率=电动机输入功率×电动机效率。

泵的轴功率=功率表读数×电动机效率,Kw 。

(3) η 测定 NNe=η (10) )(1021000Kw HQ g HQ Ne ρρ== (11)式中:η—泵的效率; N —泵的轴功率,Kw ;Ne-泵的有效功率Kw ; H —泵的扬程,m ; Q —泵的流量,m 3/s ; ρ-水的密度,Kg/m 3。

4.管路特性曲线:当离心泵安装在特定的管路系统中工作时,实际的工作压头和流量不仅与离心泵本身的性能有关,还与管路特性有关,也就是说,在液体输送过程中,泵和管路二者相互制约的。

管路特性曲线是指流体流经管路系统的流量与所需压头之间的关系。

若将泵的特性曲线与管路特性曲线在同一坐标图上,两曲线交点即为泵的在该管路的工作点。

因此,如同通过改变阀门开度来改变管路特性曲线,求出泵的特性曲线一样,可通过改变泵转速来改变泵的特性曲线,从而得出管路特性曲线。

泵的压头H 计算同上。

5.流量计性能测定:流体通过节流式流量计时在上、下游两取压口之间产生压强差,它与流量的关系为: ρ)(200下上P P A C V s -= (12)式中:—S V 被测流体(水)的体积流量,m 3/s ;—0C 流量系数,无因次; —0A 流量计节流孔截面积,m 2;—下上P P -流量计上、下游两取压口之间的压强差,Pa ; —ρ被测流体(水)的密度,kg /m 3 。

用涡轮流量计作为标准流量计来测量流量V S 。

,每一个流量在压差计上都有一对应的读数,将压差计读数△P 和流量V s 绘制成一条曲线,即流量标定曲线。

同时利用上式整理数据可进一步得到C —Re 关系曲线四、实验装置的基本情况:1.实验装置流程示意图:图-2 流动过程综合实验流程示意图1-水箱;2-水泵;3-入口真空表;4-出口压力表;5、16-缓冲罐;6、14-测局部阻力近端阀;7、15-测局部阻力远端阀;8、17-粗糙管测压阀;9、21-光滑管测压阀;10-局部阻力阀;11-文丘里流量计(孔板流量计);12-压力传感器;13-涡流流量计;18、32-阀门;20-粗糙管阀;22-小转子流量计;23-大转子流量计;24阀门;25-水箱放水阀;26-倒U型管放空阀;27- 倒U型管;28、30-倒U型管排水阀;29、31-倒U型管平衡阀实验装置流程简介①流体阻力测量:水泵2将储水槽1中的水抽出,送入实验系统,经玻璃转子流量计22、23测量流量,然后送入被测直管段测量流体流动阻力,经回流管流回储水槽1。

被测直管段流体流动阻力ΔP可根据其数值大小分别采用变送器12或空气—水倒置U型管来测量。

②流量计、离心泵性能测定:水泵2将水槽1内的水输送到实验系统,流体经涡轮流量计13计量,用流量调节阀32调节流量,回到储水槽。

同时测量文丘里流量计两端的压差,离心泵进出口压强、离心泵电机输入功率并记录。

③管路特性测量:用流量调节阀32调节流量到某一位置,改变电机频率,测定涡轮流量计的频率、泵入口压强、泵出口压强并记录。

2.实验设备主要技术参数:表-1实验设备主要技术参数表-2 实验设备主要技术参数3.实验装置面板图:图-3 实验装置仪表面板图五、实验方法及步骤:1.流体阻力测量(1)向储水槽内注水至水满为止。

(最好使用蒸馏水,以保持流体清洁)(2)光滑管阻力测定:①关闭粗糙管路阀门8,17,20,将光滑管路阀门9,19,21全开,在流量为零条件下,打开通向倒置U型管的进水阀29,31,检查导压管内是否有气泡存在。

若倒置U型管内液柱高度差不为零,则表明导压管内存在气泡。

需要进行赶气泡操作。

导压系统如图4所示操作方法如下:加大流量,打开U型管进出水阀门29,31,使倒置U型管内液体充分流动,以赶出管路内的气泡;若观察气泡已赶净,将流量调节阀24关闭,U型管进出水阀29,31关闭,慢慢旋开倒置U型管上部的放空阀26后,分别缓慢打开阀门28、30,使液柱降至中点上下时马上关闭,管内形成气—水柱,此时管内液柱高度差不一定为零。

然后关闭放空阀26,打开U型管进出水阀29,31,此时U型管两液柱的高度差应为零(1—2mm的高度差可以忽略),如不为零则表明管路中仍有气泡存在,需要重复进行赶气泡操作。

图-4 导压系统示意图3、4-排水阀;11-U型管进水阀;12-压力传感器;26-U型管放空阀;27-U型管②该装置两个转子流量计并联连接,根据流量大小选择不同量程的流量计测量流量。

③差压变送器与倒置U型管亦是并联连接,用于测量压差,小流量时用∪型管压差计测量,大流量时用差压变送器测量。

应在最大流量和最小流量之间进行实验操作,一般测取15~20组数据。

注:在测大流量的压差时应关闭U型管的进出水阀29,31,防止水利用U型管形成回路影响实验数据。

(3) 粗糙管阻力测定:关闭光滑管阀,将粗糙管阀全开,从小流量到最大流量,测取15~20组数据。

(4) 测取水箱水温。

待数据测量完毕,关闭流量调节阀,停泵。

(5) 粗糙管、局部阻力测量方法同前。

2.流量计、离心泵性能测定(1)检查流量调节阀32,压力表4的开关及真空表3的开关是否关闭(应关闭)。

(2)启动离心泵,缓慢打开调节阀32至全开。

待系统内流体稳定,即系统内已没有气体,打开压力表和真空表的开关,方可测取数据。

(3)用阀门32调节流量,从流量为零至最大或流量从最大到零,测取 10~15组数据,同时记录涡轮流量计频率、文丘里流量计的压差、泵入口压强、泵出口压强、功率表读数,并记录水温。

(4)实验结束后,关闭流量调节阀,停泵,切断电源。

3.管路特性的测量(1)测量管路特性曲线测定时,先置流量调节阀32为某一开度,调节离心泵电机频率(调节范围50—20Hz),测取 8~10组数据,同时记录电机频率、泵入口压强、泵出口压强、流量计读数,并记录水温。

(2)实验结束后,关闭流量调节阀,停泵,切断电源。

六、实验注意事项1.直流数字表操作方法请仔细阅读说明书,待熟悉其性能和使用方法后再进行使用操作。