高炉炉缸的瞬态侵蚀过程的数学模型

在线预测高炉炉底炉缸侵蚀模型的研究方法

图2 Fig.2

两点法计算示意图

Hi T Z =l 式中 Hi =

〈

=

Gi g Z =l

(7)

Scheme of iow-point caicuiation

两点推测法现在为大多数高炉工作者使用, 但 使用时都不考虑导热系数与温度间的关系或干脆不 考虑导热系数, 这样的计算结果是很不准确的。马 钢大高炉半石墨质碳砖的导热系数随温度变化较 大, 若按简单的两点法计算, 结果是不正确的。因

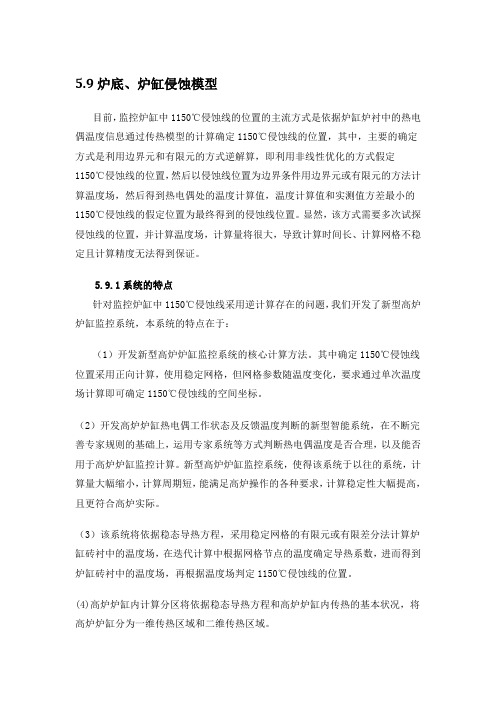

图1 Fig.1

马钢大高炉炉底炉缸结构示意图

Scheme of BF hearth and bottom at Magang

由于炉底、 炉缸 72 支热电偶损失近三分之二, 尤其是炉底中心测温偶都已损坏, 所以在碳砖 2 层、 每孔埋入 2 支热电偶, 5 层、 7 层、 9 层共开孔 26 个, 这是为两点法计算侵蚀厚度而布 间距均为 100 mm, 置的。 !"! 炉底炉缸侵蚀模型的建立 !"!"# 数学模型 (1)基本方程 在热传导过程中, 通过傅立叶定理和系统能量

[9] 此, 考虑到导热方程 :

{

〈

Hi ci + H i

〈

i# i =

T

Hi =

T

g c T, Gi =

T c T, ci = l / 2

通过数值积 T 为第 个边界元, Gi 为系数矩阵, 分求解, 把未知量移到等号左边, 已知量移到等号的 右边, 得: [ A] {X }=[ F ] (8) 解此线性方程组求得边界上未知的 T 值或 g 值。 根据式 (3) 、 边界条件及基本解, 利用加权余量 法和狄拉克函数性质可求域内任一点温度, 即: Ti +

应用有限差分法模拟高炉炉缸侵蚀

摘

要: 现有有 限元 、 边界元 方法模拟 高炉炉缸 侵蚀状 况需要 对炉缸进行 网格 划分的前处理 , 于 自由变动边界 问题 , 对 这类模型

计算十分复 杂。应用基 于适体 坐标 的有 限差 分方法模 拟 高炉 炉缸侵蚀 状况: 过求解 P s o 微分方程建立适体 坐标 系, 通 os n i 将炉缸 的不规则边界变换到规则的计算平面上, 利用有限差分方法在计算平面上离散并数值求解热传导方程, 给出高炉炉缸等温线的 数值模 拟。该方法计算简单 , 时间短 , 运行 适合在线 实时监测 , 邯钢 7 号高炉在 线运行表 明模型可 以动 态地跟踪 炉缸侵蚀状况。

C m ue n i ei n A p i t n 计算机工程与应用 o p t E gn r ga d p l ai s r e n c o

应用有 限差 分法模拟 高炉炉缸侵蚀

渐 令 张建松 宋 nq n , I Li g , Ja o g , Yu ua ZHA0 i M n

i g v n t r u h s l i g t eh a o d c i n e u t n ac lt ep a e T e mo e a e n u e . ls u a e a n a s i e h o g o v n e tc n u to q a i s i c lu a i ln . h d l sb e s d i No 7 b a t m c t h o n v h n f Ha d n Io r n& S e l . t n al c ee o i n sa eo l s f r a eh at y a ia l. t e Co L d a d i c r订a k t r so t t f a t u n c e rh d n m c l t h b y K e r s b a t u n c ; e rh e o in b u d r ・ te o r i ae f i i e e c t o ; u e c l i lto ywo d : l s r a e h a t r so ; o n ay f t dc o d n t ; n t d f r n emeh d n m r a mu ai n f i i e i s

采用数学模型计算高炉炉缸侵蚀状况

采用数学模型计算高炉炉缸侵蚀状况(韩)Jin-su Jung 等摘要:为了评估炉缸的侵蚀状况,特别是炉缸角部的侵蚀状况,开发了一种数学模型。

该模型考虑了热流路径和热流面积的影响。

计算结果:光阳1号高炉炉缸的侵蚀面呈象脚型,出铁口和炉缸的边角部侵蚀严重。

由于碳砖的低导热性,使炉缸侧壁热负荷比其它区域高,所以此区域的侵蚀程度大。

在炉役初期,侵蚀较为剧烈,但7年后一直保持稳定状态。

另外,用红外线照相法进行了炉缸周围区域的热分析,用这种方法同时测量大面积的热区域很有效。

虽然局部的热区域并没有找到,但测量的结果与热电偶测量的趋势一致。

关键词:高炉炉缸数学模型侵蚀1.前言高炉炉缸状况是决定高炉寿命的主要因素之一。

连续监视高炉炉缸状况对于确定高炉大修时间和炉缸耐材的保护有重要意义。

炉缸耐材的残余厚度是通过分析耐材温度得来的,而这些温度又是由安装在炉缸耐材上的热电偶测得的。

为了更好地了解炉缸侧壁的侵蚀状况,已经开发了一些传热模型,比如有限元法和边界元法等。

本文介绍了一种使用热流路径方法的特殊模型,可以计算侵蚀线和高炉炉缸的凝固层。

另外,还介绍了可用红外线照相法,对炉壳进行温度分析的方法。

2.考虑了热流路径的数学模型2.1用来计算的基本概念在高炉炉缸,铁水侵蚀炉缸砖衬,当铁水的热流与冷却水带走的热流相平衡时,这种侵蚀才停止。

因为熔融铁水的凝固点大约在1150℃,在此热平衡下,计算出1150℃等温线的位置,定义为铁水可以侵入的最初厚度。

模型主要目的是计算残余的耐火砖厚度。

一维传热方程做为计算的控制方程。

高炉炉缸是轴对称图形,炉缸的一半如图1所示。

用来计算的材料的物理特性如表1所示。

边界条件如下:=6000W/m2K)1)炉壳用25℃的水喷水冷却;(hw2)炉缸底部用25℃的水冷却;(h=30W/m2K)w3)热面假设为1150℃。

表1 材料的物理性质符号说明值h b(W/m2K)冷却水的导热系数30h w(W/m2K)喷水的导热系数6000k1(W/mK)莫来石的传热系数2k2(W/mK)碳砖的传热系数10k3(W/mK)石墨的传热系数18k4(W/mK)捣打料的传热系数6k5(W/mK)炉壳的传热系数40k s(W/mK)凝固层的传热系数22.2计算过程图2是计算耐火砖厚度的过程。

-高炉炉缸侵蚀监测模型的研究

摘要一代高炉寿命的长短对高炉能否取得良好的经济技术指标具有重要意义。

高炉炉缸、炉底工作状态是高炉寿命长短的决定性因素。

所以,分析高炉炉缸、炉底的工作状态就成了炼铁研究者关注的重点问题。

本文首先简要阐述了目前我国高炉寿命的状况,介绍了炉缸炉底侵蚀产生的原因以及延长炉缸炉底寿命的方法。

结合国内外对高炉炉缸侵蚀监测方法的研究总结出高炉炉缸侵蚀监测技术的发展趋势。

其次结合高炉炉缸侵蚀机理提出了建立监测工作状态下炉缸炉底耐火材料残余厚度的数学模型的方法。

并构建了热电偶的位置布置与数学模型之间的关系。

课题以预埋在炉缸炉底中的热电偶反馈的温度为基础,运用数值传热学、有限元法和移动边界法建立了高炉炉缸炉底侵蚀监测模型。

该模型包括炉缸温度场计算、最优步长计算和炉缸形貌构造三个部分。

最后对此模型进行了可靠性分析,以一个侵蚀不均的高炉炉缸为原型,构造一个已侵蚀的高炉炉缸样本,将模型计算得到的残余厚度、残余样貌与原始侵蚀形貌对比,结果显示误差在可接受范围内,证明本模型可靠。

关键词:炉缸侵蚀;最优步长计算;监测模型;有限元法;误差分析AbstractThe campaingn life has great significance on achieving good economic and technical indicators of the blast furnace. The working condition in blast furnace hearth and bottom is the decisive factor of the blast furnace lifespan. Therefore, the ironmaking researchers focus on analyzing the working condition in blast furnace hearth, and bottom.First, this paper briefly expounded the current state of blast furnace lifespan in our country, the reason of hearth erosion and the method to extend the life in the blast furnace hearth and bottom. The article comes to the conclusion that the development trend of the blast furnace hearth erosion monitoring technology combining with the domestic and foreign studies of blast furnace hearth erosion monitoring method.Secondly, combining the blast furnace hearth erosion mechanism, mathematical model method that monitoring the residual thickness of refractory in hearth and bottom of the under working status was proposed. And build the relationship between the location of the thermocouple and the mathematical model. Based on the feedback temperature of the thermocouples which are embedded in the hearth, hearth and bottom erosion monitoring model is established according to numerical heat transfer, finite element method and moving boundary method. The model includes three parts followed by, the calculation of hearth temperature field, the optimal step length calculation and the constructing of hearth morphology.Finally, this paper analyzed the reliability of this model. An uneven eroded blast furnace hearth was chosen as the prototype, A sample of eroded blast furnace hearth was constructed. The residual thickness and residual appearance calculated by the model were compared with the those of original erosion morphology. The result shows that the error is acceptable, which approves that the model is reliable.Key words: Hearth erosion; optimal step calculation; monitoring model; finite element method; error analysis目录第一章绪论 (1)1.1课题背景 (1)1.2文献综述 (1)1.2.1国内外高炉炉缸炉底侵蚀监测的研究现状 (1)1.2.2 延长炉缸炉底寿命的几种途径 (3)1.3本文研究内容与意义 (5)1.3.1 研究意义 (5)1.3.2 研究内容 (5)第二章高炉炉缸侵蚀监测模型 (6)2.1高炉炉缸侵蚀监测模型的设计方法 (6)2.2 MATLAB的有限元应用 (7)2.2.1 运用有限元解决问题的步骤 (7)2.2.2线性三角形元 (8)2.3 高炉炉体结构 (10)2.3.1 假设条件 (10)2.3.2 炉缸炉底结构 (11)2.3.3 炉缸炉底的热电偶布置 (12)2.4计算条件 (13)2.5 炉缸温度场计算 (14)2.5.1 影响因子 (14)2.5.2 传热方程 (15)2.5.3 求解温度场 (16)2.6 最优步长计算 (17)2.7炉缸形貌构造 (19)2.8本章小结 (20)第三章高炉炉缸侵蚀监测模型的误差讨论 (21)3.1误差估计 (21)3.2误差分析 (26)3.2.1误差产生原因 (26)3.2.2误差分布不均原因 (26)3.3本章小结 (27)结论 (28)致谢 ................................................................................................... 错误!未定义书签。

210978905_高炉炉缸炉底侵蚀模型的应用

管理及其他M anagement and other 高炉炉缸炉底侵蚀模型的应用姚 萍摘要:高炉寿命的长短主要决定于高炉炉缸、炉底。

如果炉缸、炉底严重侵蚀没有及时发现,容易导致烧穿等重大事故,针对新钢两座2500M3高炉炉缸、炉底侵蚀状况,通过利用热电偶及冷却设备数据监测炉缸炉底侵蚀监测模型,提供了高炉炉缸、炉底的侵蚀程度与注意事项。

本论文详细阐述了本技术的具体实施方案、思路及其功能的实现。

关键词:高炉;炉缸炉底;侵蚀模型;应用新钢两座2500M3高炉自2009年开炉投产以来,已安全运行约10年,目前处于炉役中后期。

由于高炉设计时,炉缸侧壁,尤其是象脚侵蚀区域热电偶预埋偏少,导致形成较大的监控盲区。

高炉炉缸第六层、第七层、第九层、第十一层、第十二层碳砖采用德国西格里碳砖。

炉底封板上下两层热电偶,炉底碳砖内预埋三层热电偶,炉缸环砌碳砖内预埋5层热电偶,热电偶分8个角度监测炉缸炉底耐材安全,合计安装106个热电偶监测点。

高炉安全运行至今超过10年,已进入高炉服役中后期,炉缸炉底耐材内预埋的热电偶数据完好率超过90%,炉缸炉底内耐材及热电偶保护完好,可以继续使用。

1 高炉目前炉缸、炉底侵蚀状况高炉炉缸炉底侧壁冷却采用密闭循环水方式,单块冷却壁水管采用四进四出方式,冷却水支管没有安装温度和流量监测点,不能测算单块冷却壁的热流强度数据。

两座高炉每层冷却壁分别有176根冷却水管,但炉缸、炉底1层~4层冷却壁只有8个水温差在线检测点,其余均靠人工手动检测,这种方法既不及时,又不连续,不容易看到规律和进行数据对比,且工人劳动强度高,误差大,无法真实反映热流强度变化,容易造成生产事故影响高炉寿命,且作业区煤气较大,存在较高的安全风险。

2500M3高炉铁口附近均有个别点的温度一直居高不下,受到现有检测手段的限制,无法得到及时监控和采取相应防范措施,不能满足高炉20年长寿目标的需要。

此外受限于现有单一的监测手段和缺乏对热电偶的数据进行实时的采集和存储,单纯的依靠现有条件无法建立起炉缸、炉底的侵蚀模型。

浅析4#高炉的炉缸侵蚀预测模型

关键 词 : 炉缸侵蚀 温度场 预测模型

An l ss o r c s i o lo a t Er so o a y i fFo e a tng M de fHe r h o i n fBF # 4

L n n W a g Ja d n i g Yu n in o g

3 系统构 成

炉底的侵蚀状 况 , 直观地给出炉缸工作炉型 。 基于传热模型神经 网络预测方法 的步 骤是 : 1 ()

3 1 热 电偶布 置 .

炉缸炉底侵蚀特征 主要是 通过布 置在炉 缸炉底 耐材 内的热 电偶 和相 应 的计 算 机程 序来 获得 , 因此 热 电偶 的布置是否合理对 于预测炉缸炉底 的侵蚀状

( r n ma i gP a t Io ・ kn ln )

Ab t a t T e p p ri t d c sb s o c p s a d meh d ffr c si g mo e fh a t r so fB # n n l z s sr c : h a e r u e a i c n e t n t o s o e a t d lo e rh e o in o F 4 a d a a y e n o c o n

坐标 非稳 态传热模 型。

3 3 程序 的实现 . 3 3 1 温度场仿真软件 .. () 1 网格生成模块 的实现 网格生成模块是对整个模 型 自动 的进行 网格 划 分, 其结果 是 返 回每 个 节 点 的参 数 , 提供 给 计 算 模 块, 为计算整个温度场做准备 。其 过程 是这样 的 : 首

维普资讯

20 0 7年第 3期

南钢 科技 与 管理

3 7

浅 析 4 高 炉 的炉 缸 侵 蚀 预测 模 型 #凌 Leabharlann 王建 东 ( 铁厂 ) 炼

高炉炉缸炉底侵蚀预测数值模拟

÷ ; ; ÷

:

关键词 : 炉缸炉底侵蚀模型; 有限单元法; 单元物性转换法; 温度场 ; 应力场

:

[ bt c】 n o ue t s b sm n o er r i o e ui E ad t o m n A s at h i r cs h et lh et f ha he s n m dl s gF M, h cm o r td e a i t oo n n e i ha hbt m t p r ue n r s a u tns tae s gV . e o w r aot g e a a i er oo m ea r ads e l l i f r ui B f a dpi nww yt t t t e t ts c c ao ow n S t e na h ÷ ecl hs apoe i as r ao e o o o — n poc se a dc t a u 一 ÷ e yi l r re t n o t nm t do e s n l ea r hi u cnr ue h cl l l p c p tsr f m i h f ri i p a s e e ca ;t nt n poe h c cl i cr y h ow ecns u t t er oo m e tr i m adi r e a u t na u . e f a a i l e h ha hbt m t p r u o i e m t l ao c a T S r c t m a e t t e a e

第 1 期

21 0 1年 1月

文 章 编 号 :0 1 3 9 ( 0 )l 0 2 — 2 10 — 9 7 2 1 O 一 2 3 0 1

机 械 设 计 与 制 造

基于大数据技术的炉缸侵蚀模型

基于大数据技术的炉缸侵蚀模型摘要:随着经济和科技水平的快速发展,高炉长寿,可以减少一代炉役内高炉停炉检修的次数,并延长一代炉役的时间,即能够节省停炉改造的投资成本,亦可以提高一代炉役期间单位炉容的出铁量,进而提高经济效益,因此,高炉长寿已是各钢铁企业的追求目标。

高炉的炉底炉缸区域,处于高炉的高热负荷区,热流强度及受铁水熔渣的冲击极大,该区域能否长寿,往往决定了高炉的长寿,因此,炉底炉缸区域的寿命,历来是炼铁从业者关注的重点。

本文重点就高炉炉底的结构型式、炉底炉缸冷却系统、耐材的材质选择和结构等方面,从设计角度探讨高炉炉底炉缸的长寿。

关键词:高炉;炉底炉缸;设计引言为提高冶金的经济效率,开展了延长冶金高炉炉缸使用寿命的方法研究。

通过明确冶金高炉炉缸整体结构,得出冶金高炉炉缸使用寿命的影响因素,并提出延长冶金高炉炉缸使用寿命的方法。

在炉身、炉腰、炉腹3个部位部设铜冷却壁,优化了冶金高炉炉缸结构,采用冶金高炉炉缸无间隙综合炉底结构,处理冷却设备产生漏水的情况,延长冶金高炉炉缸使用寿命。

1冶金高炉炉缸使用寿命影响因素影响冶金高炉炉缸使用寿命的因素主要包括:冷却设备漏水、冷却壁背部填料间隙、风口损坏以及锌在高炉内的循环富集。

因此,本文提出的延长冶金高炉炉缸使用寿命方法针对以上三点冶金高炉炉缸使用寿命影响主要因素进行设计。

2延长冶金高炉炉缸使用寿命的方法2.1炉底水冷管的布置型式目前,水冷炉底已取代风冷炉底,成为炉底冷却的主流设计型式,《高炉炼铁工艺设计规范》有关要求亦明确:“高炉炉底宜采用水冷”。

早期设计小炉容的高炉时,由于炉底炉缸的直径较小,炉底水冷管的数量也较少,因此普遍采用单根水管进出水的型式。

随着高炉炉容的扩大,炉底炉缸的直径也随之加大,炉底水冷管的数量也随之增加,如采用单根水管进出水,不但冷却水量加大,而且冷却水的水温差很小,冷却水得不到充分利用,因此,目前,对于大中型高炉,炉底冷却多采用两根或多根冷却水管串联的型式,以提高冷却水的使用效率,同时可以完全满足高炉炉底冷却的需要。

高炉耐材侵蚀简易计算

5.2 剩余厚度计算高炉炉底、炉缸安全与否就成为决定高炉寿命长短的最主要因素,其被侵蚀进度,残留剩余量是炼铁操作者非常关心的。

其实,对于微机模型显示机理,是传热导热定律的应用。

通过此检测方法的应用和9次大修炉缸侵蚀测量分析,总结出炉缸剩余厚度的简单计算,便于大量没有微机模型的高炉自己计算耐材侵蚀状况。

5.2.1计算原理谈到传热导热,就离不开热量传递的三种基本方式:导热、对流、热辐射。

高炉炉底、炉缸侧面的传热严格意义上讲,每一种都是存在。

为了便于计算,现在设定几个假设:一,炉缸内的热流传递,假定只有耐材导热一种形式存在,忽略炉皮热辐射带走的热量(若精确计算,根据温度也可以列入);二,耐材所传导热量全部被冷却壁吸收;三,第一边界条件:设炉内耐材厚度S为无限单层平壁,假定平壁两侧表面分别维持均匀稳定的温度tw1,tw2.根据傅里叶定律,单位时间内通过给定截面所传递的热量,正比例于垂直于该方向上的温度变化率,而热量传递的方向与温度的升高的方向相反,即φ/λA-σt/σx,变化。

数学表达式则为φ=-λA σt/σx(负号表示热量传递方向与温度升高方向相反)。

如下图所示。

图1 通过平壁的导热其中φ---热流密度w/m2(单位时间内通过单位面积的热流量)σt/σx----物体温度沿x轴方向的变化率若物体温度分布满足:t=f(x,y,z)时,则三个方向上单位矢量与该方向上的热流密度分量乘积合成一个热流密度矢量写出的,其形式为q=-λgradt。

其中gradt---空间某点的温度梯度;q---为该点的热量密度矢量。

经过简化和汇总整理,则单位时间通过平壁传导的热量公式可以简化为:Q=λFΔT/S式中Q:热流量,Wλ:比例系数,称为导热系数或者热导率W/(m. ℃)F:面积,m2ΔT:温度差,℃S:厚度,m4.2.2 推导简单计算侵蚀公式有了上面的导热公式,就可以反推导侵蚀公式了,以冷却设备的面积为基础,根据传热公式Q=λFΔT/S推演出:S=λΔTF/Mδt A式中S:耐材侵蚀剩余长度,mλ:比例系数,耐材的导热系数或者热导率,W/(m, ℃)ΔT:耐材热端温度为T1,冷端温度为T2,则ΔT=T1-T2,F:冷却设备面积,m2M:单位时间通过冷却设备的冷却水量,m3/hA:水的比热容,J/(g. ℃)δt:冷却设备进出水的温差,℃根据以上公式,需要至少6种参数。

基于有限元法的高炉炉缸炉底侵蚀模型的研究及应用

第34卷 第3期2010年5月冶金自动化M etall u rg ica l I ndustry Auto m ati o nV o.l34 N o.3M ay2010控制理论应用基于有限元法的高炉炉缸炉底侵蚀模型的研究及应用黄 永 东(中冶南方(武汉)威仕软件有限公司技术部,湖北武汉430033)摘要:采用有限元法求解高炉炉缸炉底侵蚀模型,利用边界单元变形方式模拟侵蚀边界,采用最小二乘法将参考点温度计算值与实际测量值的离差平方和最小值作为优化判据,修正侵蚀边界的方向及幅度,从而快速逼近实际侵蚀线位置。

该模型用于推定高炉炉缸炉底1150等温线的位置和形状,以便了解和分析高炉炉缸炉底侵蚀情况。

模型应用结果表明,采用有限元法计算高炉炉缸炉底温度场分布,具有计算速度快、计算结果精确可靠等优点。

关键词:高炉;炉缸炉底侵蚀模型;热传导;有限元法中图分类号:TF325 文献标志码:A 文章编号:1000 7059(2010)03 0030 04Applyi ng fi nite ele m entm ethod to model and pred i ct erosion ofthe hearth and the botto m of blast furnaceHUANG Yong dong(W uhan W ISDR I Soft L td T echno logy Depart m ent,W uhan430033,Ch i na)Abstract:To pred ict erosi o n o f the heart h and the bo tto m of blast fur nace,the F i n ite E le m entM ethod (FE M)is used to solve t h e partial differential equation t h atm ode ls heat transfer and te m perature dis tri b u ti o n at the areas of i n teres.t The paper presents t h e w ays ho w the num erical so lution to t h e m ode l is arri v ed a,t in w hich the boundary ele m ents are designed defor m able to ca lculate the erosion bounda ry,and the least square pri n ciple is used to m i n i m ize the error bet w een the calcu lated te m perature and m easured te mperature at the reference po i n ts to speed up the conver gence of the calculati o n by upda ti n g t h e directi o n and the i n cre m ent o f the calcu lated defor m ation of the erosion boundary.Application of t h e mode l is g i v en in an exa m ple that calcu lates t h e isother m of1150,co mm on ly regarded as ani n d icati o n o f t h e er osion pro file,at t h e hearth and the bo tto m of a blast fur nace.The resu lt o f the exa mp le sho w s that usi n g t h e FE M to m ode l and predict te m perature distri b u ti o n at the heart h and the bo t to m of blast fur nace is advantageous i n ter m s of calcu lation efficiency and accuracy.K ey words:blast fur nace;m athe m aticalm odel f o r pred icti o n o f hearth and botto m erosi o n;heat trans fer;F i n ite E le m entM ethod(FE M)0 引言高炉投产后,炉缸炉底是影响高炉寿命的重要因素,原因在于冶炼过程中,高炉炉缸炉底的工作条件及其恶劣,侵蚀、破坏的速度十分迅速,且 不能象高炉其他部位那样,在生产过程中进行修补,因此,高炉炉龄的长短主要取决于炉缸、炉底耐火材料的侵蚀状况。

炉缸侵蚀模型调研报告

炉缸侵蚀模型调研报告炉缸侵蚀模型调研报告一、引言炉缸侵蚀是指高温炉缸内壁被金属熔体侵蚀而发生较大程度的损坏,严重影响了工业生产的安全性和可靠性。

为了减少炉缸侵蚀的风险,很多学者和研究人员开展了相关研究,并提出了多种模型用于预测和分析炉缸侵蚀的发生和发展过程。

本报告通过调研和总结的方式,对炉缸侵蚀模型进行分析和评价。

二、模型分类和基本原理根据炉缸侵蚀的发生机制和过程,炉缸侵蚀模型可以分为物理模型和数学模型两类。

1. 物理模型物理模型主要基于实验和观测结果,通过对炉缸内壁材料的侵蚀机理和规律进行研究,来预测和评估炉缸侵蚀的发生和发展。

物理模型的主要优点是直观且易于理解,但受实验条件和材料性质等因素的制约,其预测结果的精确性可能有限。

2. 数学模型数学模型主要基于物理学和化学原理,通过建立数学方程或模型来描述炉缸侵蚀的过程和特性。

数学模型的主要优点是具有较高的预测精度和广泛的适应性,但需要考虑多个参数和变量,模型的建立和求解较为复杂。

三、常见的炉缸侵蚀模型及评价1. 基于质量平衡的模型基于质量平衡的炉缸侵蚀模型通常通过考虑金属熔体在炉缸内壁的质量传递来描述侵蚀过程。

该模型通常采用质量传递方程和材料的侵蚀速率等参数来计算炉缸侵蚀的程度。

该模型简单直观,但对于炉缸内壁的细节结构和侵蚀机理等因素的考虑不足。

2. 基于热力学的模型基于热力学的炉缸侵蚀模型主要考虑炉缸内壁材料和金属熔体之间的化学反应和平衡,通过建立热力学方程和考虑炉缸内壁温度分布等因素来预测炉缸侵蚀的发生和发展。

该模型对于化学反应和热力学平衡的考虑较为充分,但尚未考虑到金属熔体流动和对炉缸内壁的物理冲击等因素。

3. 基于流体力学的模型基于流体力学的炉缸侵蚀模型主要考虑金属熔体在炉缸内壁上的冲击和磨损作用,通过建立流体力学方程和考虑金属熔体的流动速度和压力分布等因素来预测炉缸侵蚀的过程和特性。

该模型对于流体力学效应的考虑较为准确,但对于化学反应和热力学平衡等因素的考虑不足。

高炉炉缸侵蚀状态监控关键技术

高炉炉缸侵蚀状态监控关键技术车玉满;郭天永;孙鹏;姚硕;姜喆【摘要】Keeping blast furnace hearth and blast furnace bottom safe operation is the restrictive part of blast furnace operations with high efficiency and long campaign life. Firstly the mathematical expression between the thermal conductivity coefficient and temperature should be established by mathematical method in monitoring the eroded state of hearth by using the mathematical model. Then the defect data should be processed by the data pre-processing method. When the characteristics of the abnormal phenomenon occurred at hearth were discriminated availably, the correct boundary conditions can be proposed so that the accuracy of pre-judgement for the blast furnace can be improved.%高炉炉缸炉底安全是高炉高效、长寿的限制性环节。

在应用数学模型监控炉缸侵蚀状态时,前提需要采用数学方法建立导热系数与温度之间的数学表达式,采用数据预处理方法处理有缺陷数据,在有效识别炉缸异常现象特征后,提出正确边界条件,才能提高预判准确度。

炉底、炉缸侵蚀模型

5.9炉底、炉缸侵蚀模型目前,监控炉缸中1150℃侵蚀线的位置的主流方式是依据炉缸炉衬中的热电偶温度信息通过传热模型的计算确定1150℃侵蚀线的位置,其中,主要的确定方式是利用边界元和有限元的方式逆解算,即利用非线性优化的方式假定1150℃侵蚀线的位置,然后以侵蚀线位置为边界条件用边界元或有限元的方法计算温度场,然后得到热电偶处的温度计算值,温度计算值和实测值方差最小的1150℃侵蚀线的假定位置为最终得到的侵蚀线位置。

显然,该方式需要多次试探侵蚀线的位置,并计算温度场,计算量将很大,导致计算时间长、计算网格不稳定且计算精度无法得到保证。

5.9.1系统的特点针对监控炉缸中1150℃侵蚀线采用逆计算存在的问题,我们开发了新型高炉炉缸监控系统,本系统的特点在于:(1)开发新型高炉炉缸监控系统的核心计算方法。

其中确定1150℃侵蚀线位置采用正向计算,使用稳定网格,但网格参数随温度变化,要求通过单次温度场计算即可确定1150℃侵蚀线的空间坐标。

(2)开发高炉炉缸热电偶工作状态及反馈温度判断的新型智能系统,在不断完善专家规则的基础上,运用专家系统等方式判断热电偶温度是否合理,以及能否用于高炉炉缸监控计算。

新型高炉炉缸监控系统,使得该系统于以往的系统,计算量大幅缩小,计算周期短,能满足高炉操作的各种要求,计算稳定性大幅提高,且更符合高炉实际。

(3)该系统将依据稳态导热方程,采用稳定网格的有限元或有限差分法计算炉缸砖衬中的温度场,在迭代计算中根据网格节点的温度确定导热系数,进而得到炉缸砖衬中的温度场,再根据温度场判定1150℃侵蚀线的位置。

(4)高炉炉缸内计算分区将依据稳态导热方程和高炉炉缸内传热的基本状况,将高炉炉缸分为一维传热区域和二维传热区域。

(5) 系统计算中所用铁水与砖衬表面的分界温度为1450℃而不是以往系统的1150℃,即温度高于1450℃采用铁水的导热系数,否则选用对应温度砖衬的导热系数。

5.9.2系统的主要技术指标及达到水平系统实时提供炉缸内衬侵蚀状态和炉缸内衬残余厚度,对两铁口周围和铁口下部冷却壁实行重点跟踪及时报警设置,杜绝炉缸烧穿事故,实现高炉长寿。

炉缸侵蚀模型的应用

炉缸侵蚀模型的应用

炉缸侵蚀模型是一种用于预测炉缸侵蚀的数学模型。

炉缸侵蚀是指在高温高压环境下,燃烧产生的高温气体对炉缸内壁材料的侵蚀作用。

这种侵蚀会导致炉缸内壁材料的磨损和腐蚀,从而影响燃烧效率和炉缸寿命。

炉缸侵蚀模型是通过对炉缸内壁材料的物理和化学特性进行分析,预测炉缸侵蚀的程度和速度。

这个模型可以帮助工程师们更好地设计和优化燃烧设备,从而提高燃烧效率和延长炉缸寿命。

炉缸侵蚀模型的应用非常广泛。

例如,在燃气轮机、燃煤锅炉、工业炉等燃烧设备中,炉缸侵蚀是一个非常重要的问题。

通过使用炉缸侵蚀模型,工程师们可以更好地了解炉缸内壁材料的特性,预测炉缸侵蚀的程度和速度,从而选择更合适的材料和设计方案,提高燃烧效率和延长炉缸寿命。

炉缸侵蚀模型还可以用于炉缸内壁材料的研究和开发。

通过对不同材料的物理和化学特性进行分析,可以预测不同材料的炉缸侵蚀程度和速度,从而选择更合适的材料用于炉缸内壁。

炉缸侵蚀模型是一个非常重要的工具,可以帮助工程师们更好地了解炉缸侵蚀的特性和机理,从而提高燃烧设备的效率和寿命。

随着科技的不断发展,炉缸侵蚀模型也将不断完善和发展,为燃烧设备

的设计和优化提供更加精确和可靠的预测。

高炉炉缸的瞬态侵蚀过程的数学模型

高炉炉缸的瞬态侵蚀过程的数学模型已经建立能够估计瞬态高炉炉缸侵蚀过程的数学模型。

这个数学模型,把铁水流动,传热和砖/耐火材料的侵蚀联系起来。

为了验证数学模型的可用性,把炉膛最终侵蚀的计算结果与解剖高炉的计算结果进行分析比较发现二者基本相符。

利用这一模型研究炉内铁水流入炉缸流量,焦炭自由层的大小,铁水的产出率,碳砖导热性及焦炭填充床的流体流动阻力。

关键词:数学模型,高炉炉缸侵蚀,流体流动,传热。

1.简介关于高炉炉缸现象如铁水质量流量,焦炭填充床/焦炭自由层的传热等很多学者已经做了大量研究。

为了延长高炉寿命,在发展高炉操作,高炉设计,高炉维修方面也做了很多努力。

然而,炉缸砖/耐火材料,在高炉操作过程中是很难修复的,因此,它是影响高炉寿命的一个关键因素。

尽管在这一领域付出了很多努力,但是高炉炉缸的侵蚀机理仍不明确。

人们普遍认为,铁水流动影响炉缸壁砖/耐火材料及在炉缸中焦炭自由层之间存在的焦炭填充床和底砖的侵蚀。

在估算炉缸侵蚀时,两个主要的机制可能需要考虑,一个是热化学溶液侵蚀,另一个是热机械损伤。

在这两种情况下,了解铁水流动及通过焦炭填充床/焦炭自由层和砖/耐火材料之间的传热非常重要。

许多数学模型已经给出了关于高炉炉缸铁水流动和传热的基本知识。

但是,那些数学模型不适用于炉体结构设计。

为了设计炉体结构,必须分析短暂的侵蚀过程。

本次研究的目的是为了建立出适用于铁水流动,传热和炉缸侵蚀的完全耦合分析的数学模型,并了解短暂的侵蚀过程。

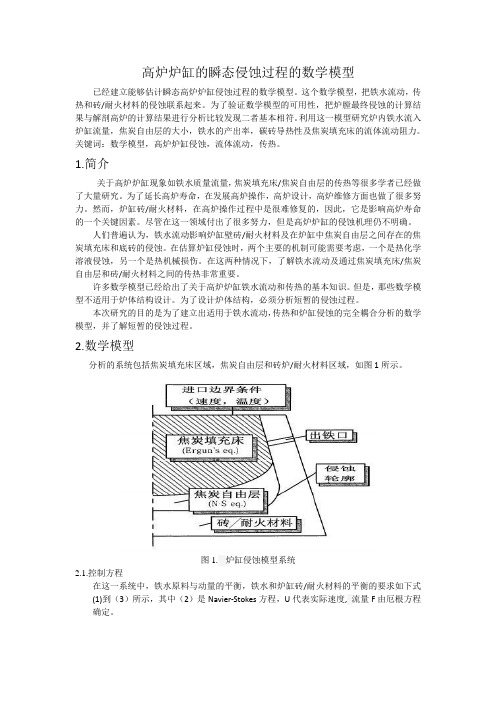

2.数学模型分析的系统包括焦炭填充床区域,焦炭自由层和砖炉/耐火材料区域,如图1所示。

图1.炉缸侵蚀模型系统2.1.控制方程在这一系统中,铁水原料与动量的平衡,铁水和炉缸砖/耐火材料的平衡的要求如下式(1)到(3)所示,其中(2)是Navier-Stokes方程,U代表实际速度,流量F由厄根方程确定。

▽•(ℇρU)=0 (1)ρρ(U▽)U=-▽p-µ▽2U+F (2)ρ+ρ(U▽)C P T=▽(k▽T) (3)其中F={150[]2µ+1.75[]ρU}U2.2.边界条件给出的边界条件如下:1) 上边界:温度和铁水流量给出,且耐火材料区域是绝热的;2) 出铁口:铁水流出速率作为出口边界;3)侧面和底部的壁表面的总传热系数给出;4)耐火材料与焦炭填充床之间传热系数给出;5)焦炭填充床区域:在验证的情况下由炉内应力分析结果给出,其他情况应适当。

第七章高炉过程数学模型

输出层

第一步(学习过程) 对于每一模型的输入,网络不断修正权重,

使输出值接近期望值(实际值)

第二步(预报过程) 学习后的网络能识别: 最新输入的数据与原始学习过程的哪种模 式最接近,并输出结果。

高炉过程的特点

(2)在密闭容器内进行的过程

大多数参数不能直接观测 很多参数不能连续准确测定

(3)输入参数的变化在炉况上的反映有很大滞后性

焦炭负荷变化――约5-6小时 喷吹煤粉变化――约2-3小时 鼓风温度变化――约1-2小时

高炉冶炼过程是一个 大滞后、多变量、非线性分布参数系统

高炉模型通常为 机理+经验而建立的模型

即高炉过程存在大量模糊信息

数学模型无能为力

操作者凭经验可处理

现场人员不喜欢用数学模型

要求开发高炉人工智能系统 (因为人工智能可以进行模糊推理)

5. 高炉智能模型的开发

指导高炉生产过程

高

确定性

数学

炉

信息

模型

生

产

过

不 确 定 性 知识

程

信息(模

模型

糊信息)

精确

人

推理

工

智

能

模糊

模

推理

型

人工智能是一门新的技术学科 →利用计算机等手段模仿、延伸和扩展人的智能

第七章 高炉过程数学模型概述

高炉自动化要求日益迫切 高炉自控技术日趋成熟

大型化高炉优质高效运行所要求 炼铁技术发展 计算机技术发展

高炉过程数学模型

高炉自控的理论基础 高炉计算机控制的前提

1. 高炉建模的特点

高炉过程的特点 (1)高温下复杂的物化过程

存在气(煤气)、固(炉料)、液(渣铁) 三相的复杂反应 沿高度、径向、圆周方向存在不均匀性

高炉铁沟侵蚀模型构想

工程技术科技创新导报 Science and Technology Innovation Herald531 高炉铁沟侵蚀监测装置的建立高炉铁沟主要使用导热系数小、耐侵蚀的耐材砌筑,主要受渣铁冲刷侵蚀,与高炉炉缸侵蚀机理有着很大的相似性,借鉴高炉炉缸侵蚀系统有限元计算方法,使用物理方法在隔热材料外侧敷设网格状单元,网格单元建立的材料选用导热系数稳定、延展性好的铜质材料,在网格单元节点上设置电偶,监测铁沟温度变化和分布,做到对整个铁沟尤其是重点部位的全面监控,进而建立起稳定的二维稳态导热模型,简化铁沟耐材内部温度场计算难度、提高计算精度。

2 1150℃等温线的确定2.1 二维温度场的确立通过建立的高炉铁沟侵蚀监测装置,在高炉主沟外侧形成导热良好的网格状表面,因为所使用材料导热系数稳定,可以认为形成了稳定的二维温度场。

2.2 计算过程利用已经形成的二维温度场,采用有限元法计算铁沟外侧网格上个节点的温度。

传热控制方程如下。

012222=∂∂+∂∂⋅+∂∂TT x T 式中:为径向距离;为轴向距离。

根据二维温度场特征,则边界条件为第一类边界条件,即(1)单元的划分和温度场的离散化。

根据有限单元法中单元的划分规则,各三角形单元中任意一点的温度可以离散到单元的3个顶点上,即i T 、j T 和m T 3个温度值表示单元的温度场:则在求温度场时,可只求离散温度i T 、j T 和m T ,而不必求解连续的温度场。

(2)温度插值函数的构成对于三角形单元有:ra x a a T 321++=式中,1a 、2a 和3a 是待定常数,可由节点温度来确定,则有利用矩阵求逆的方法可以求出1a 、2a 和3a 。

(3)变分计算。

单元的温度场离散成只有与i T 、j T 和m T 3个节点温度有关的插值函数,则单元的变分计算为i e T J ∂、j e T J ∂∂和m e T J ∂∂(表示任意单元)。

则有:解此微分方程,且令:则有:由此可得方程组:由于温度场已经离散到全部节点上,设区域中有n个节点,已知节点温度的节点数为l,则多元函数为,取极值的条件为:根据各单元对节点的贡献,可以写出:①作者简介:张作程(1981,2—),男,汉族,山东东平人,研究生,工程师,研究方向:炼铁。

高炉热流过程瞬态模型及数值模拟研究

Tr nse tm a h m aia d la d i u ai n r s a c f r a in t e tc lmo e n sm lto ee r h o

n l is ane .

大落后 。国外在 这 方 面 已经 获 得成 果 , 利用 C D 并 F

0 引言

高炉 炼 铁过 程 十分 复 杂 , 可看 作 封 闭 的多相 其

流化 学反 应器 。生产 中 的恶劣工 况使 直接 观察测量

( 计算流体力学 :o pti aF i D nmc) Cm u tn ld ya i 技术逐 aol u s 步建立 了一 类 高 炉稳 态 仿 真 模 型 。而 对 于 高 炉 过

第2 2卷 第 3 期

20 0 8年

山

东

轻

工

业

学

院

学

报

V0 . 2 No. 12 3

9 月

J U N L O S A D N I S IU E O LG T I D S R O R A F H N O G N TT T F IH N U T Y

S p. e

s iso h s s l B t e t a m d 1 h o uain l i ai t n f r e rc s ay i a d hp fp ae . e F m h m il o e .t e c mp tt a s l z i o m a a c o v u a o d a poesa l s n n s

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高炉炉缸的瞬态侵蚀过程的数学模型已经建立能够估计瞬态高炉炉缸侵蚀过程的数学模型。

这个数学模型,把铁水流动,传热和砖/耐火材料的侵蚀联系起来。

为了验证数学模型的可用性,把炉膛最终侵蚀的计算结果与解剖高炉的计算结果进行分析比较发现二者基本相符。

利用这一模型研究炉内铁水流入炉缸流量,焦炭自由层的大小,铁水的产出率,碳砖导热性及焦炭填充床的流体流动阻力。

关键词:数学模型,高炉炉缸侵蚀,流体流动,传热。

1.简介关于高炉炉缸现象如铁水质量流量,焦炭填充床/焦炭自由层的传热等很多学者已经做了大量研究。

为了延长高炉寿命,在发展高炉操作,高炉设计,高炉维修方面也做了很多努力。

然而,炉缸砖/耐火材料,在高炉操作过程中是很难修复的,因此,它是影响高炉寿命的一个关键因素。

尽管在这一领域付出了很多努力,但是高炉炉缸的侵蚀机理仍不明确。

人们普遍认为,铁水流动影响炉缸壁砖/耐火材料及在炉缸中焦炭自由层之间存在的焦炭填充床和底砖的侵蚀。

在估算炉缸侵蚀时,两个主要的机制可能需要考虑,一个是热化学溶液侵蚀,另一个是热机械损伤。

在这两种情况下,了解铁水流动及通过焦炭填充床/焦炭自由层和砖/耐火材料之间的传热非常重要。

许多数学模型已经给出了关于高炉炉缸铁水流动和传热的基本知识。

但是,那些数学模型不适用于炉体结构设计。

为了设计炉体结构,必须分析短暂的侵蚀过程。

本次研究的目的是为了建立出适用于铁水流动,传热和炉缸侵蚀的完全耦合分析的数学模型,并了解短暂的侵蚀过程。

2.数学模型分析的系统包括焦炭填充床区域,焦炭自由层和砖炉/耐火材料区域,如图1所示。

图1.炉缸侵蚀模型系统2.1.控制方程在这一系统中,铁水原料与动量的平衡,铁水和炉缸砖/耐火材料的平衡的要求如下式(1)到(3)所示,其中(2)是Navier-Stokes方程,U代表实际速度,流量F由厄根方程确定。

▽•(ℇρU)=0 (1)ρρ(U▽)U=-▽p-µ▽2U+F (2)ρ+ρ(U▽)C P T=▽(k▽T) (3)其中F={150[]2µ+1.75[]ρU}U2.2.边界条件给出的边界条件如下:1) 上边界:温度和铁水流量给出,且耐火材料区域是绝热的;2) 出铁口:铁水流出速率作为出口边界;3)侧面和底部的壁表面的总传热系数给出;4)耐火材料与焦炭填充床之间传热系数给出;5)焦炭填充床区域:在验证的情况下由炉内应力分析结果给出,其他情况应适当。

2.3.侵蚀条件在高炉解剖研究的基础上,碳砖的侵蚀条件为将热化学溶液放置在1150℃环境中,粘土砖的侵蚀条件为将热化学溶液放置在1350℃环境中。

2.4.求解过程Navier-Stokes方程的计算算法为索拉方法,所有控制方程由交错网格体现,且对流项采用第三逆风方法,另外,扩散边项采用二阶中心方案。

采用边界拟合坐标系如图2。

图2边界拟合坐标系统的计算网格时间步长法数值分析的步骤如下:1).铁水流体流动分析;2).整个区域包括砖/耐火材料的热传递分析;3).根据侵蚀条件判断侵蚀和更换铁水区域砖/耐火材料;4).重复上述步骤,直到砖/耐火材料不再受侵蚀;因此,这种分析提供了关于炉缸短暂侵蚀过程的信息,以及最后的侵蚀剖面,将在下一节讨论。

3.验证为了验证数值模拟模型的可用性,计算最终侵蚀剖面并与解剖数据进行比较。

计算条件见表1和图3所示,这些条件的选择,使高炉内容积可能会大大不同。

这些情况下,确定上边界条件和焦炭填充区域,铁水均匀分布的温度和流量由应力分析结果。

计算结果如图4所示,它们分别是Kashima #3B.F.(Kashima钢铁厂1号高炉),Wakayama #3B.F.(Wakayama 钢铁厂3号高炉)和Kokura #2B.F.(Kokura钢铁厂1号高炉),时间步长为30000步,以获得最终的侵蚀剖面,计算结果与解剖数据之间较为吻合,所以,证实各种炉内容积与耐火材料布局之间的可用性。

砖/耐火材料属性a) Kokura #2B.F.b)Wakayama #3B.F.c)Kashima #3B.F.图3 计算条件计算结果解剖数据图4 最终侵蚀剖面与解剖数据的比较4.结果与讨论在典型的高炉条件下,通过这个考虑瞬态现象的数学模型,分析了焦炭自由层的大小,铁水产出率,炭砖的导热率,流体通过炉缸侵蚀处的焦炭填充床的流动阻力,入炉铁水流量侵蚀轮廓分析的影响。

基本条件如图5所示。

砖/耐火材料属性图5 基本条件和耐火材料属性结果如下:4.1.入炉缸铁水流量的分布概况为了研究入炉缸铁水流量分布情况对炉缸侵蚀的影响,对于a)均匀和b)不均匀分布情况用三维动态高炉模型来计算上边界条件。

在焦炭填充床内的铁水流量很快变得均匀,因为尽管是在入口处的流量分布,但是固定床流动阻力大。

因此,如图6所示,流量分布的影响是不显著的。

此外,从表2知,通过比较图5中A、B处剩余砖的厚度发现二者没有区别。

因此,铁水流量上边界条件的非均匀分布,需进行进一步的计算。

温度图6 最终侵蚀剖面流速分布的影响表2 剩余砖厚度4.2.流量改变流速的计算结果如图7所示,图5中A、B处剩余砖的厚度见表3。

由于铁水的图7 铁水的流量对最终侵蚀剖面的影响表3 剩余砖厚度流量增加很多,使砖/耐火材料的侵蚀加剧,受剩余的砖的厚度流量的影响,侧壁侵蚀比底部更加显著。

这很容易理解,因为随着流量的增加,热通量也增加。

4.3.焦炭自由层大小为了研究焦炭自由层大小对炉缸侵蚀的影响,在不改变焦炭填充床轮廓的情况下改变焦炭填充床的高度。

最终侵蚀阶段的步骤(30000步)和瞬时侵蚀过程的流场的计算结果如图8-1,8-2。

如图所示,a)中没有焦炭自由层,炉缸侵蚀较小,c)中在广焦自由层的情况下,炉缸侵蚀也较小,但是b)中在有限的焦炭自由层的大小情况下,炉缸底部的侵蚀比在其他条件下更为显著,因为通过焦炭自由层流体的速度更快,如图8-1所示。

所以保持焦炭自由层的大小合适是非常重要的。

最后阶段的流场无焦炭自由层有限的焦炭自由层广焦自由层(填充床)图8-1 最后阶段焦炭自由层的大小对流场的影响无焦炭自由层有限的焦炭自由层广焦自由层(填充床)图8-2 焦炭自由层的大小对瞬态侵蚀过程的影响4.4.碳砖的导热系数炉缸的碳砖有冷却粘土砖的作用,碾压技术对保护粘土砖起着非常重要的作用。

在碳砖导热系数是基本条件时2倍的条件下进行模拟发现,炉缸侵蚀减小,原因是碳砖和粘土砖本身的温度在碳砖导热系数增加时可以维持在较低水平,如图9和图8-2-b所示。

4.5.焦炭填充床的流动阻力据推测,炉缸侵蚀将是显着的提高焦炭填充床流动阻力,因为随着焦炭填充床流动阻力增加,通过焦炭自由层的流量增加。

焦炭填充床孔隙率从0.5减小到0.2时,焦炭填充床流动阻力减少,从而使砖和耐火材料侵蚀减少,如图10和图8-2-b所示。

此时,瞬时侵蚀过程如图8-2-b所示,显然侵蚀速率慢于基本条件下侵蚀速率。

图9 碳砖导热系数对炉缸侵蚀过程的影响(2倍导热系数碳砖)温度流场图10 焦炭填充床流动阻力对炉缸侵蚀的影响对上述计算结果,在实际的高炉中,为抑制炉缸侵蚀,需满足以下重要的要求:1).维持合适的焦炭自由层大小;2).保持焦炭填充床有良好的透气性;3).选择的碳砖有合适的导热系数,并与通过炉缸的热通量相适应。

5.结论建立一个能够估算瞬态高炉炉缸侵蚀过程的数学模型。

为了验证数学模型的可用性,把炉膛最终侵蚀的计算结果与解剖高炉的计算结果进行分析比较。

利用该模型研究炉内铁水流入炉缸流量,焦炭自由层的大小,铁水的产出率,碳砖导热性及焦炭填充床的流体流动阻力。

结果如下:1).通过比较计算结果与各种炉内容积与耐火材料的实测结果可知该模型可用;2).流速分布对炉缸侵蚀的影响是不显著;3).随着铁水的流速增加,炉缸砖/耐火材料侵蚀加剧;4).焦炭自由层大小对炉缸侵蚀有显著的影响,在无焦炭自由层和广焦自由层情况下,炉缸侵蚀较轻,但在有限的焦炭自由层的大小情况下,炉缸底部的侵蚀比在其他条件下更为显著,因为通过焦炭自由层流体的速度更快;5).炉缸的碳砖有冷却粘土砖的作用,在碳砖有较高的导热系数时,碳砖和粘土砖本身的温度可以维持在较低水平,因此炉缸侵蚀受到抑制;6).随着炉缸侵蚀加剧,焦炭自由层的流动阻力增加。

术语C p:热容d p: 焦炭填充床直径T : 温度t :时间U : 速度矢量k :导热系数ε:焦炭填充床孔隙率µ :铁水粘度ρ:密度Φ:焦炭填充床的形状因素参考文献:1) F.Yoshikawa, S.Nigo, S.Kiyohara, S.Taguchi, H.Takahashi and M.Ichimiya: Tetsu-to-Hagané, 73 (1987), 2068.2) Y. Sawa, K. Takeda, S. Taguchi, T. Matsumoto and Y. Watanabe: Tetsu-to-Hagané, 78 (1992), 1171.3) J. F. Elliott and J. Popper: 高炉技术,科学和实践,马塞尔·德克尔公司,纽约(1972), 171.4) M. Tachimori, J. Ohno, M. Nakamura and Y. Hara: Tetsu-to-Hagané, 70 (1984), 2224.5) Y. Senou, S. Taguchi and T. Fukutake: Tetsu-to-Hagané, 71 (1985), S68.6) K. Kurita and T. Tanaka: Tetsu-to-Hagané, 72 (1986), S81.7) K. Kondo, Y. Ohno and H. Saito: Tetsu-to-Hagané, 72 (1986), S82.8) Y. Tomita, H. Ookusu and M. Kawano: CAMP-ISIJ, 1 (1988), 79.9) K. Shibata, Y. Kimura, S. Shimizu and S. Inaba: CAMP-ISIJ, 2 (1989), 92.10) S. Ergun: J. Phys. Chem., 60 (1956), 480.11) Kagaku Kogaku Binran, 5th Ed., Maruzen, Tokyo, (1988), 356.12) K. Katayama, S. Wakabayashi, T. Inada, K. Takatani and H.Yamaoka: Tetsu-to-Hagané, 83 (1997), 91.13) C. W. Hirt , B. D. Nichols and N. C. Romero: 索拉的一个瞬态流体流动的数值求解算法,洛斯阿拉莫斯科学实验室, Livermore, (1975), LA-5852.14) K. Takatani, T. Inada and Y. Ujisawa: ISIJ Int., 39 (1999), 15.。