一冷轧酸洗轧机联合机组工艺讲义54页-BD

1#酸连轧工艺简述

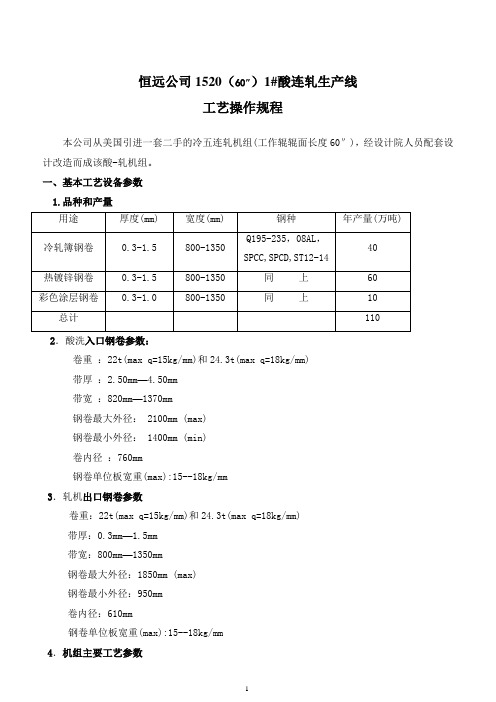

恒远公司1520(60″)1#酸连轧生产线工艺操作规程本公司从美国引进一套二手的冷五连轧机组(工作辊辊面长度60″),经设计院人员配套设计改造而成该酸-轧机组。

一、基本工艺设备参数1.品种和产量2.酸洗入口钢卷参数:卷重:22t(max q=15kg/mm)和24.3t(max q=18kg/mm)带厚:2.50mm—4.50mm带宽:820mm—1370mm钢卷最大外径: 2100mm (max)钢卷最小外径: 1400mm (min)卷内径:760mm钢卷单位板宽重(max):15--18kg/mm3.轧机出口钢卷参数卷重:22t(max q=15kg/mm)和24.3t(max q=18kg/mm)带厚:0.3mm—1.5mm带宽:800mm—1350mm钢卷最大外径:1850mm (max)钢卷最小外径:950mm卷内径:610mm钢卷单位板宽重(max):15--18kg/mm4.机组主要工艺参数酸洗:酸洗入口活套长度:466m,最大速度:500m/min酸洗工艺段酸槽长:104m,酸洗最大速度:195m/min酸洗出口活套长度:466m,最大速度:330m/min轧机入口活套长度:466m,最大速度:330m/min轧机:最大轧制速度:21.9m/s最大轧制压力:1800T过焊缝速度:3.0m/s穿带速度:1m/s轧机入口最大张力:15T卷取机张力:3.5T5.机组线工艺流程鞍座(1#-4#)-上卷小车(1#、2#)-上料地辊(1#、2#)-启头引板(1#、2#)-五辊矫直机(1#、2#)-对中侧导板(1#、2#)-切头剪机(1#、2#)和下料台(1#、2#)-开卷机(1#、2#)-摆动引料板(1#、2#)-九辊矫直机(1#、2#)-切尾剪(1#、2#)及其前拉辊(1#、2#)-机械对中(1#、2#)-汇合夹送辊(含上料1#线的转向辊)-双刃剪-焊机前后活套-焊机-1#S辊-入口活套 (no.1,含 2#、3#纠偏)-1#转向辊-拉弯破鳞机(含前后S辊)-2#S辊-张力计-酸洗区-水喷淋区-空气吹扫边部装置-烘干机-3#S辊-出口活套(no.2,含 4#、5#纠偏)-6#三辊纠偏-4#S辊-月牙剪(预留位置)-7#三辊纠偏-园盘剪(含碎边剪)-5#S辊-轧机入口活套(no.3,含 8#、9#纠偏辊,3#、4#转向辊)-10#纠偏-夹送辊-液压剪-夹送辊-卷取开卷两用卷取机(含前后引料装置)-下卷小车-夹送辊-6#S 辊-11#双辊纠偏辊-夹送辊-轧机入口横剪-对中导板-测厚仪和测速仪-三辊稳定辊-五连轧机组-送料张力辊(含预留板形辊)-磁力运送带-飞剪-分路器-磁力运送带-夹送辊(1#、2#)-引料导位板(1#、2#)-1#和2#卷取机(含1#、2#立式助卷器)-检查平台(含液压剪等)-下卷小车(1#、2#)-运送链(含称重和打捆)-天车吊走存放。

《冷轧酸洗线工艺》课件

02

冷轧酸洗线工艺流程

酸洗前的准备

设备检查

确保酸洗线设备处于良好状态,无故障隐 患。

清洗和Байду номын сангаас处理

去除待酸洗钢板表面的杂质和氧化物,确 保酸洗效果。

《冷轧酸洗线工艺》PPT课件

CONTENTS

• 冷轧酸洗线工艺简介 • 冷轧酸洗线工艺流程 • 冷轧酸洗线工艺设备 • 冷轧酸洗线工艺操作要点 • 冷轧酸洗线工艺的优化与改进

01

冷轧酸洗线工艺简介

冷轧酸洗线工艺的定义

冷轧酸洗线工艺是一种金属加工技术,主要用于生产高质量 的冷轧钢板。它通过酸洗去除金属表面的氧化物和杂质,以 提高钢板的表面质量和性能。

致酸洗液分解和设备腐蚀。

01

酸洗浓度

02 适当提高酸洗液的浓度可以提高

酸洗效果,但浓度过高会增加生

产成本和环境污染。

酸洗时间

延长酸洗时间可以提高酸洗效果

,但时间过长会导致金属过度腐

03

蚀和设备损坏。

酸洗液流速

04 合理控制酸洗液流速可以提高酸

洗效果,同时还能减少金属杂质

在设备中的沉积。

谢谢您的聆听

。

04

冷轧酸洗线工艺操作要点

酸洗液的配制与调整

总结词

酸洗液的配制与调整是冷轧酸洗线工艺 中的重要环节,直接影响到酸洗效果和 产品质量。

VS

详细描述

在配制酸洗液时,需要选择合适的酸种类 和浓度,并根据实际情况调整酸洗液的成 分比例。同时,需要定期检测酸洗液的浓 度和酸度,确保其处于最佳状态。

酸轧轧机工艺讲解讲诉

功能:卷取带钢,使带钢成卷。 参数:卷取张力:max.115 kN

卷筒:Φ508/Φ610×1450 mm

扬子江冷轧板有限公司

轧2、机轧段辊设数备据参数

轧机

单位

轧辊

辊身直径最大/最小 mm

辊身长度 辊颈直径 轧辊近似重量

两条机组设计年产量200万吨,单卷重量6-28 吨。机组主要 工艺参数:

入口段速度:最大500m/min 酸洗段速度:最大200m/min 圆盘剪速度:最大250m/min 轧机段速度:最大1700m/min 产品规格:厚度:0.18-2.0(mm); 宽度:750-1300(mm)

扬子江冷轧板有限公司

酸轧车间工艺流程

主要设备组成有:开卷机、激光焊机、入口活套、破鳞拉矫机、 酸洗槽、漂洗槽、出口活套、圆盘剪、联机活套、五机架连轧 机、飞剪、卷取机及焊缝检测仪、张力辊、纠偏辊、测厚仪、 板型仪等。

扬子江冷轧板有限公司

轧机段主要设备介绍

五机架连轧机

卷取机

功能:改变带钢规格和改善板型。 参数:工作辊:450/390×1420mm

扬子江冷轧板有限公司

轧机工艺讲解

酸轧工艺流程及产品介绍 酸轧工艺流程 轧机段设备各项参数 轧机段各项仪表

扬子江冷轧板有限公司

酸轧工艺流程及产品介绍

酸轧机组,采取酸洗-冷轧联合工艺,设备大量采取国内外 合作方式制造,技术先进、成熟,装备水平达世界一流。主要技 术有:激光焊接技术、喷射紊流式酸洗技术、五机架六辊轧制技 术以及全线自动带钢跟踪控制技术,能实现板厚、板形全自动控 制,可为后续工序提供尺寸精确板型好、表面光洁性能高的冷轧 原料。

酸轧机组设备工艺操作规程(DOC 44页)

酸轧机组设备工艺操作规程(DOC 44页)1、酸洗轧机联合机组概述1.1 酸轧联机的原料条件1.1.1 原料材质原料钢种:热轧低碳钢、超低碳钢(IF钢)及高强度钢等。

产品品种:CQ、DQ、DDQ、EDDQ、S-EDDQ及HSS。

强度级别::max.270 N/mm2软钢:σsσ:max.390 N/mm2b:max.590 N/mm2高强钢:σs:max.800 N/mm2σb1.1.2 机组入出口钢卷数据1.2 机组具有的带钢变规格的能力1.2.1 带钢宽度变化范围:从窄料向宽料变化时,最大范围 100mm ;从宽料向窄料变化时,最大范围 150mm 。

O 5表面质量等级的带钢,宽度必须从宽向窄变化;O 3表面质量等级的带钢,宽度可以从宽向窄、也可以从窄向宽变化。

1.2.2 入口带钢厚度变化的范围:相对值(d2-d1)/d1*100%≤25% (d2数大,d1数小);绝对值 d2-d1≤0.8 mm(其中d为带钢厚度)。

1.2.3 出口带钢厚度变化的范围:相对值(d2-d1)/d1*100%≤30% (d2数大,d1数小);绝对值 d2-d1≤0.5mm(其中d为带钢厚度)。

1.2.4 带钢屈服强度变化的范围:从硬钢到软钢为30%,即(y2-y1)/y1*100% ≤30%从软钢到硬钢为45%,即(y2-y1)/y1*100% ≤45%(其中y为带钢的屈服强度,y2数大,y1数小)中不能直接检查的项目如宽度、厚度、板形和凸度表面质量等应在生产过程中检查),发现问题再进行判定,退料或处理掉不合格部分。

2.2.1.4库工操作要点:2.2.1.4.1收料:对经质检站判合格或签收的钢卷进行收料,并及时在计算机上输入储位。

2.2.1.4.2.钢卷的堆放:1.同一批料必须堆放在一起。

2.底层与第二层垂直错位不得超过100mm,卷垛中心线与轨道平行度偏差小于200mm。

2.2.1.4.3.对于不能生产的钢卷要及时吊走,进行处理。

酸连轧机组——酸洗工艺概述PPT文档59页

END

1

0

、

倚

南

窗

以

寄

傲

,

审

容

膝

之

易

安

。

16、业余生活要有意义,不要越轨。——华盛顿 17、一个人即使已登上顶峰,也仍要自强不息。——罗素·贝克 18、最大的挑战和突破在于用人,而用人最大的突破在于信任人。——马云 19、自己活着,就是为了使别人过得更美好。——雷锋 20、要掌握书,莫被书掌握;要为生而读,莫为读而生。——布尔沃

文 家 。汉 族 ,东 晋 浔阳 柴桑 人 (今 江西 九江 ) 。曾 做过 几 年小 官, 后辞 官 回家 ,从 此 隐居 ,田 园生 活 是陶 渊明 诗 的主 要题 材, 相 关作 品有 《饮 酒 》 、 《 归 园 田 居 》 、 《 桃花 源 记 》 、 《 五 柳先 生 传 》 、 《 归 去来 兮 辞 》 等 。

酸连轧机组——酸洗工艺概述

6

、

露

凝

无

游

氛

,

天

高

风

景

澈

。

7、翩翩新 来燕,双双入我庐 ,先巢故尚在,相 将还旧居。

8

、

吁

嗟

身

后名,于源自我若浮烟

。

9、 陶渊 明( 约 365年 —427年 ),字 元亮, (又 一说名 潜,字 渊明 )号五 柳先生 ,私 谥“靖 节”, 东晋 末期南 朝宋初 期诗 人、文 学家、 辞赋 家、散

冷轧线酸洗工艺教材共79页文档

冷轧线酸洗工艺教材

1、合法而稳定的权力在使用得当时很 少遇到 抵抗。 ——塞 ·约翰 逊 2、权力会使人渐渐失去温厚善良的美 德。— —伯克

3、最大限度地行使权力总是令人反感 ;权力 不易确 定之处 始终存 在着危 险。— —塞·约翰逊 4、权力会奴化一切。——塔西佗

5、虽然权力是一头固执的熊,可是金 子可以 拉着它 的鼻子 走。— —莎士 比

冷轧带钢酸洗_轧机机组联机改造的工艺技术

·轧钢·冷轧带钢酸洗-轧机机组联机改造的工艺技术轧钢室黄幼知徐东[摘 要]冷轧酸洗—轧机联合机组在提高冷轧生产能力、提高产品一级品率、降低能耗、减少投资方面效果明显,已成为大型冷轧厂首选的生产机组。

由于采用连续化生产,与单卷轧制相比,工艺技术方面具有其独特性,需要采用有钢换辊、动态变规格轧制技术、尽量降低断带率、稳定生产以充分发挥酸洗—轧机联合机组的效能。

作者以某厂类似机组改造项目为背景对此作了比较详细的介绍。

[关键词] 冷轧酸洗—轧机联合机组联机改造冷轧工艺技术1 酸洗-轧机联合机组特点冷轧带钢轧机的配置有单机可逆式冷轧机组(SSR)、多机架串列式冷轧机组(TCM)、全连续式冷轧机组(CTCM)、酸洗-轧机联合机组(CPCM)、双机架可逆式冷轧机组(DSR)等多种型式。

单机架冷轧机的生产能力通常在20万t/a以下,适用于小型企业;串列式冷轧机组、全连续冷轧机组和酸洗-轧机联合机组的生产能力通常都可以达到100万t/a以上,适用于大型企业。

伴随连铸连轧生产线而新开发的双机架可逆式冷轧机组能力在40万t/a~100万t/a,也可以为中、大型企业选用。

由于酸洗-轧机联合机组与串列式轧机和全连续轧机相比,具有工序简化、减少投资、节能、轧制稳定从而产品质量稳定、生产效率高等特点,在大型冷轧厂越来越受到重视,成为新建和改造的主流。

自从80年代初法国于齐诺尔(Usinor)钢铁公司蒙塔泰尔钢厂(Montataire)和新日铁君津厂几乎同时开发成功酸洗-轧机联合机组以来,先后已有20余套投入运行。

国内新建的两套轧机均为酸洗-轧机联合机组,进行技术改造的4套轧机,除一套因为酸洗机组为推拉式酸洗机组,不适合进行酸洗-轧机联合生产外,其余三套均按照酸洗-轧机联合生产方式进行改造。

机组的主要特点有:a) 简化生产工序和稳定轧制过程采用串列式冷轧机和全连续冷轧机,酸洗后钢卷需要涂油、卷取、称量、打捆,然后运输到轧机前的中间仓库堆放,轧制时由吊车或其他运输工具再运到轧线进行开卷、轧制。

冷轧酸轧线培训教材

酸洗-轧机联合生产线职工培训教材(工艺部分)编制:审核:目录第一章冷轧薄板生产的发展历史和前景一、冷轧薄板生产的发展历史 3二、我国冷轧薄板的现状 6三、我国冷轧薄板生产的发展方向 7第二章板带材分类及其轧制技术的原理一、带材分类 8二、轧制技术的原理 9第三章热轧薄板对冷轧钢板的影响一、钢的化学成分对成品性能的影响 12二、热轧带钢对冷轧钢板性能和组织的影响 13三、原料的几何尺寸对冷轧成品的影响 15 第四章 酸洗技术的发展及应用一、酸洗技术的发展 16二、酸洗机组的分类及特点 17三、酸洗机组主要单体设备 18四、盐酸酸洗工艺制度的制定 31 第五章冷轧板带轧制技术的特点与发展一、连轧过程的特点 32二、冷轧板带材生产的工艺特点 34三、轧制技术的发展 39四、轧机机组的主要单体设备 45五、轧制工艺制度 58 第六章板带材的高精度轧制和板形控制一、轧制缺陷 63二、板带轧制中的厚度控制 64三、横向厚差与板形控制技术 70第七章 产品大纲、产品结构及主要设计技术经济指标一 、产品大纲 77二、酸洗冷连轧区域主要设计技术经济指标 81三、原料 81四、主要工艺技术参数 83 第八章 酸洗冷连轧工艺流程及过程叙述一、酸洗冷连轧工艺流程 88二、酸洗冷连轧工艺过程叙述 88第一章冷轧薄板生产的发展历史和前景一、冷轧薄板生产的发展历史钢的冷轧是在19世纪中叶始于德国,当时只能生产宽度20~25mm的冷轧带钢。

美国1859年建立了25mm冷轧机,1887年生产出宽度为150mm的低碳钢带。

1880年以后冷轧钢带生产在美国、德国发展很快,产品宽度不断扩大,并逐渐建立了附属设备,如剪切、矫直、平整和热处理设备等,产品质量也有了提高。

宽的冷轧薄板(钢带)是在热轧成卷带钢的基础上发展起来的。

首先是美国早在1920年第一次成功地轧制出宽带钢,并很快由单机架不可逆轧制而跨入单机架可逆式轧制。

1926年阿姆柯公司巴特勒工厂建成四机架冷连轧机。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

设备保产总公司冷轧维修车间一、概述酸洗-轧机联合机组是一冷轧的主要生产机组。

在常温状态下,将材质为热轧低碳钢、超低 碳钢等钢种,经连续通过机械及化学方法将 热轧带钢氧化铁皮除掉,并经连轧机连续轧 制成各类规格的具有所需厚度、表面粗糙度 的冷轧带卷。

酸洗段采用三段浅槽紊流酸洗槽,使用盐酸 酸洗;冷连轧机采用串列式五机架4辊CVC轧 机。

酸洗-轧机联合机组年产量~1600000t/a。

一冷轧产品定位产品 名称 规 格 厚度: 0.3~2.0 mm 宽度: 700~1400 mm 冷轧板卷 EDDQ/SEDDQ HSS 小计 厚度: 0.25~2.0mm 宽度: 热镀锌卷 700~1400 mm EDDQ/SEDDQ HSS 小计 合 计 52500 70000 350000 1100000 15 20 100 100 CQ DQ DDQ-IF 75000 150000 750000 70000 87500 70000 10 20 100 20 25 20 最大800MPa级 等厚/ 差厚、零锌花、 耐指纹 70% GI, 30% GA 产品定 位:轿车板,高级 家电板, CQ DQ DDQ-AK DDQ-IF 品种 t/a 187500 202500 75000 60000 产量 % 25 27 10 8 最大800MPa级 产品定 位:轿车板,高级 家电板、 备注酸轧机组入口出口带钢规格比 较入口 带钢厚度:1.50~6.0mm 带钢宽度:730~1630mm 钢卷内径:φ762mm 钢卷外径:φ1000~φ2080mm 卷 重: max.45.6t 出口 0.25~2.0mm 700~1630mm φ610mm φ900~φ2080mm 同左二、工艺流程介绍1、酸洗工艺 2、轧钢工艺1、酸洗工艺酸洗工艺流程图 酸洗原理图2、轧钢工艺三、主要设备功能介绍酸洗入口设备开卷机设备精度:序号设备名称功能名称精度指标名称精度要求1开卷机带钢开卷开卷机平行度≤2mm2开卷机带钢开卷开卷机顶滑板间隙0.07~0.15mm3开卷机带钢开卷开卷机侧滑板间隙0.05~0.10mm4开卷机带钢开卷卷筒和开卷小车的平行度≤5mm1.2 主要功能概况:开卷机是由两台直径φ760的开卷机组及其驱动系统组成,借助开卷机移行液压油缸,将两侧开卷机卷筒插入开卷小车送来的钢卷中,对中好后胀开,然后电机驱动卷筒和钢卷一起转动,使带头进入夹送辊矫直机,展开钢卷,送至下道工艺。

2. 设备主要性能参数最大钢卷重量:30.5T带钢运行速度:max. 600 m/min开卷机横移最大距离:1000mm卷筒尺寸:公称直径:φ760×700胀开直径:φ790×700收缩直径:φ725×700电转传动部分:电机N=0~125~131/131KWn=0~500~535/2100rpm开卷时带钢最大张力:25KN停车时带钢最大张力:7.5KN卷筒最大对中调整距离:±150mm胀缩液压缸:φ300/100×140行走液压缸:φ180/110×1150液压缸操作压力: 6.4MPa夹送矫直机主要功能概况主要功能概况:: 安装在开卷机之后,起夹送和粗矫直带钢带头的作用,主要用于矫直带钢的头部和尾部,以便于下一道工序能顺利进行。

设备主要性能参数 夹送辊:φ320×1800 2根 夹送辊电机:型号:G355S04FK3 功率:N=200 KW 转速:n =1004/1100 rpm夹送辊升降缸:φ125/60×150 矫直辊:φ200×1800 5根 五辊矫直辊电机:型号:G355M08FK3 功率:N=250 KW 转速:n=999/1100 rpm矫直辊升降缸:φ140/80×150 磁力辊电机:型号:DKF840AV/200L 功率:N=0.75 KW 转速:n=40.5 rpm磁力辊摆动缸:φ100/50×245 磁力辊移动缸:φ80/56×2600 深弯辊:工作辊:φ127×1020 支承辊:φ203×1020 深弯辊升降缸:φ160/90×1580 减速机速比:i1=1.67(电机与夹送辊) i2=1.04(电机与矫直辊)润滑方式:循环液体润滑辊缝调节器调定行程:60 ㎜拉矫机设备功能设备功能::拉伸设备精度设备精度:: 序号设备名称功能名称精度指标名称精度要求备注1拉伸矫直破鳞机破裂带钢表面氧化层工作辊基准零位表面氧化层工作辊基准零位≤≤1mm1.2 主要功能概况主要功能概况::通过减少酸洗时间来提高酸洗线的产量并改善带钢的板形通过减少酸洗时间来提高酸洗线的产量并改善带钢的板形。

采用小直径的辊子来使热轧带钢产生弯曲以形成塑性变形并使带钢表面氧化铁皮剥落或产生裂纹来使热轧带钢产生弯曲以形成塑性变形并使带钢表面氧化铁皮剥落或产生裂纹。

通过带钢延伸通过带钢延伸,,消除带钢纵向纤维长度的不均匀消除带钢纵向纤维长度的不均匀,,从而获得良好板形从而获得良好板形。

2. 设备主要性能参数最大区间速度最大区间速度::240m/min最大张力最大张力::30.5T延伸率延伸率::0~3%弯曲辊φ60×1800 4根(辊径可使用至辊径可使用至φφ57)矫直辊φ100×1800 1根(辊径可使用至辊径可使用至φφ97)支撑辊φ100×302 50根导向辊φ240×1800 2根张力计辊φ240×1800 1根张力辊φ1250×1800 4根(旧辊辊径可使用至旧辊辊径可使用至φφ1240)圆盘剪主要功能概况::主要功能概况圆盘剪及碎边剪位于工艺段出口轧机入口之间,主要功能是将来自工艺段的带钢按照设定宽度剪边后进入轧机,碎边剪则将圆盘剪出来的钢带剪碎通过废料皮带运出。

设备主要性能参数圆盘剪性能参数::圆盘剪性能参数刀片直径:420mm (新) 380mm(磨损后)刀片厚度:38mm(新)最大带钢速度:330mm/min最大带钢宽度:1600mm 最小带钢宽度:700mm最大带钢厚度:6mm 最小带钢厚度:1.5mm 最大废边宽度:25mm 最小废边宽度:6mm 机械最大开口:约2850mm 机械最小开口:约600m碎边剪碎边剪位于圆盘剪剪机架出口,用于将圆盘剪切下的废边切成一条一条的碎边,以便于运输和集中处理。

碎边剪性能参数碎边剪性能参数::刀刃宽度:140mm机架行走速度:V =22.5mm/min 减速机速比:i =32碎边剪切厚度: 1.5~6mm (带钢) 刀盘开口度:500~2400mm轧机设备a、入口设备b、主轧设备c、出口设备a、入口设备9#张力辊位于轧机入口,双纠偏辊前后为轧机提供轧制后张力。

8#张力辊有一套压辊带传动装置。

a、入口设备三辊稳定辊中间辊由液压缸带动下降后与固定在下部的2个辊形成包角来限制带钢在轧机入口的抖动。

同时该装置能够阻止带钢减速时乳化液倒流。

能够防止带钢在一号轧机入口跑偏。

上辊升降采用机械同步装置,保证传动侧和操作侧同步升降。

b 、主轧设备设备功能设备功能::带钢轧制设备精度设备精度:: 设备名称设备分级功能功能名称精度精度名称及指标1#机架A1钢带轧制3厚度调节精度<0.01mm 工作辊牌坊间隙精度0.5~1.25mm 支承辊牌坊间隙精度0.5~1.25mm2#机架A1钢带轧制3厚度调节精度<0.01mm 工作辊牌坊间隙精度0.5~1.25mm 支承辊牌坊间隙精度0.5~1.25mm3#机架A1钢带轧制3厚度调节精度<0.01mm 工作辊牌坊间隙精度0.2~0.5mm 支承辊牌坊间隙精度0.2~0.5mm4#机架A1钢带轧制3厚度调节精度<0.01mm 工作辊牌坊间隙精度0.2~0.5mm 支承辊牌坊间隙精度0.2~0.5mm5#机架A1钢带轧制3厚度调节精度<0.01mm 工作辊牌坊间隙精度0.5~1.25mm 支承辊牌坊间隙精度0.5~1.25mm:主要功能概况:主要功能概况使钢板在转动的轧辊间产生塑性变形,轧出所需厚度和宽度的带钢。

设备主要性能参数总成参数机架牌坊高度max 9415 mmmin 4000 mm方柱断面2×730×815 mm牌坊重量112.5吨牌坊窗口宽度传动侧1623 mm操作侧1627 mm牌坊间距2760 mm机架中心距4500 mm恒定理论轧制线高度970 mm最大轧制力2500Tb、主轧设备轧辊参数工作辊尺寸:∅450/∅390×1550mm 辊系重量:14313kg工作辊最大开口度: 20mm中间辊尺寸:∅520/∅460×1580mm 辊系重量:20702kg支承辊尺寸:∅1300/∅1150×1550mm 辊系重量:86772kg分系统参数2.2.1 五机架主传动Ⅰ架技术参数 电机额定功率:N=4×1500 KW转速:250/765 rpm名义扭矩:196 KNm最大扭矩:490 KNm破坏扭矩:588 KNm速度区间:175/537 rpm 安装角度: 1.60°拆卸角度: 1.23°传动轴额定扭矩:960 KNm最大扭矩:1430 KNm最小扭矩:630 KNm最大速度:870 rpm最大操作角度: 1.70°最大设计角度: 2.50°安全系数: 2.21托轴液压缸:φ140/90×100五机架主传动Ⅱ架技术参数电机额定功率:N=4×1500 KW转速:250/765 rpm名义扭矩:196 KNm最大扭矩:490 KNm破坏扭矩:588 KNm速度区间:175/537 rpm安装角度: 1.60°拆卸角度: 1.23°传动轴额定扭矩:960 KNm最大扭矩:1430 KNm最小扭矩:630 KNm最大速度:870 rpm最大操作角度: 1.70°最大设计角度: 2.50°安全系数: 2.21托轴液压缸:φ140/90×100b、主轧设备轧机压下提供轧制压力,并补偿上工作辊、上中间辊和上支承辊轧辊的磨损量。

垫块推拉装置调整并补偿轧辊的磨损区域。

斜楔调整装置换辊后保持轧制线标高恒定,并补偿辊径变化。

b、主轧设备乳化液喷射装置向轧辊、辊缝提供乳化液,对带钢和轧辊起润滑和冷却作用,并对带钢分段冷却。

轴承润滑装置对轧辊轴承座进行润滑。

五机架主传动Ⅲ架技术参数电机额定功率:N=2×3000KW电机转速:n1=0~250/750rpm n2=0~226/667rpm传动力矩:T1=116.88KNm T2=2×129.18KNm总减速比:i=1.1053:1油压力: 1.2~1.6bar力矩接受:Z=36 m=16 d=567mm 传动轴:Z=52 m=8 d=416 mm 操作角:±1°30′拆卸角:±4°30′需用油量:12.5L/min托轴液压缸:Φ140/90×100c、出口设备皮带助卷器及磁力皮带分切后带钢向卷取机喂料并助卷。