1150大型轧辊堆焊的研究

矫直辊堆焊修复的工艺研究

2 1 增 刊 00年

劳层 的厚 度估计 , 据 图纸尺寸要 求确定该 辊子实 根

①焊工 的确认 : 焊接 工 作应 由取得 相 应 项 目、 并在 有效期 内的焊 工合格 证 的焊工或技 师承担 。

际焊 接修复 部位 。

2修复部 位 的处 理 : )

②焊接方 法及 焊接材料 的确定 : 采 用埋弧 自动 焊 , 丝 为管 状药 芯 焊 丝 : 焊 牌号 L 00 , 32 m, Y 06q .m 焊剂 H20 5 J6 ,焊剂 、 丝不得 失效 焊

耐磨 性 、 热裂 性 和抗 剥 落 能力 , 就要 求 堆焊 金 抗 这 属 必须 满足 : a 硬度达 到 H C 4~ 8 . R5 5;

增加 , 焊条头 较 多 , 浪费 大 , 成本 增高 。 (选用 明弧 焊堆 焊 , 仅成 本 高 , 2 ) 不 而且 明弧 焊 丝在焊 后一般 硬度及 耐磨 度均偏 低 , 以确保矫 直 难

长, 保温 不好 , 出现气 孔 、 渣 , 易 夹 随着 堆焊 厚 度 的

另外 , 直辊 承受 较 高轧 制 力 和扭 矩 , 矫 要求 辊 子 具有较 高 的硬 度 H C4—5 ; 高 温 下工 作 , R5 8在 承 受 冷热循环 作 用 , 以要 求有 良好 的耐 热疲 劳性 、 所

夹渣 较少 , 成本较低 , 易出现 气孔 。 但 根据 以上 分 析 , 我们 最 终使 用 管状 药 芯 焊 丝 ,

采 用埋 弧堆 焊 的工 艺方法 。

中条件 十分恶劣 , 不仅 承 受一 定 的压力 , 而且 表 面 温度也很 高 , 般 为 50—60 , 一 0 0℃ 因此 辊 面易 出现 粘 钢、 龟裂 和磨 损 等问题 , 因不 断 采用 水 冷 而产 并

浅谈辊压机辊子的堆焊修复方法

辊J 机赴 应川 于 各 种粉 磨作 业 巾 的主 机设 备 ,

具 有能 耗 低 、 J 最 高 、 噪音 小 、 结 构 简 单便 于 检修 等

优 - :其 主要 缺点 是 辊子 辊 面容 易磨损 , 影 响辊

机 效 率 的 发挥 因 此 , 对 磨 损 的辊 子 及时 进 行修

期 在线 修 复 , 采用 明弧 自动焊 接 修复] 。 首先 利用 碳弧 气 刨进 行环 周 气刨 , 埘辊 面进 行

彻底清 理 , 去 除辊 面 残 留 硬 层 、 裂纹 、 粉尘 、 铁 锈

等 。然后 检 查辊 面有 无 分层 和裂 纹 , 确 定 尤 分层 乖 I l 裂纹 后 , 对辊 面进 行 打磨 清理 , 露 辊 而 金属 光泽 ,

澄技术 2 0 1 7 ‘ l 1

l 前 言

同深 处形 成 循环 应 力和拉 应 力 , J 、 , 循 环 应 力趟土 辊子 材 料 的疲 劳 强 度时 , 表 层 将 引发 裂纹 、 循环载荷作j F, 表 层 下组 织 的 性 变 形 继 续 展, 表 而一 定深 度 的 位 u 土 将萌, _ 卜 裂纹 , 许逐

焊丝 打 底 , 这 是 一种 高强 度 、 巾 等硬 度的堆 焊 材料 , 具有 良好 的抗 疲 劳性 和结 合性 , 同时 又具 有 一定 的 抗磨 性 能 , 辊 体母 材 和耐磨 层之 问能起 到 很好 的 桥 梁 作川 用 S N M2 2 V 一 0 焊 丝 作 为过 渡层 硬 层 , 月 j HC 一 0 或H C —O m o V作 为堆焊 硬 层 , 朋C N 一 0 作 为表

复. 延 K辊 而 的 使刚 寿命 , 是 辊 压机 使 J f j 维护 【 f I 的 关键 所 。辊 子 按 辊 面结 构 主要 分 为 : 堆焊辊子 、

热轧辊堆焊技术分析研究

表 面清理 工 作 。堆 焊 前 钢 轧 辊 要 进 行 适 当 的 切 削 , 目的是将 轧槽 表 面上 的裂 纹 、龟 裂 全 部 车 除 。对 于 无 裂纹处 ,要 除 去 工 作表 面 的铁 锈 和 油 污 ,在 车 削

中发现个 别 的 深孔 砂 眼 ,需 要 用 电 钻或 砂 轮 将 砂 眼

R

鲫

织 的确 定

首 先 是 合金 系统 的选 择 :从 影 响热 疲 劳

3 HR 8 C,易加 工 。经 5 0C,保 温 1 h弥 散硬 化 处理 6 ̄ 5 后 ,硬度 可提高 到 4 4 H 。 6~ 7 RC 奥 氏体 加 工 硬 化 钢 :此 类 材 料 焊 后 硬 度 较 低 ,

现局 部过 热 。

热 不均 匀 引起 的 内应 力 最 小 。堆 焊 后 轧 辊 的缓 冷 有 以下几 种方 法 :① 装 入 缓 冷 坑 。 简 易 的 缓 冷坑 是 在 地 面下 用水 泥砌一 个坑 ,上 面有 绝 热材 料 制成 的盖 。 坑 内一 般 可 放 入 干 燥 的 黄 沙 、石 灰 、稻 草 灰 等 。 ②装 入保 温 炉 。轧 辊 预 热 、保 温 炉 的地 方 ,利 用 轧 辊加 热后 的 炉 子 预 热 ,并 将 堆焊 完毕 的轧 辊 装 人 炉 内 ,随炉冷 却 。

堆 焊后 的轧 辊应 立 即进 行 缓冷 ,冷 却 至 I0C O  ̄左

右 出炉 ( 出坑 ) 或 ,然 后进 行机 械加 工 。至 于缓 冷 时

间 ,主要是 以轧 辊 的体 积 为依 据 。对 于小 于 15 重 .t

的轧辊 ,缓 冷 时间 应 在 1 h以 上;对 于 3 2 t以上 的大

可能 造成 这 种 缺 陷 。堆 焊 时应 选 择 合 适 的堆 焊 材 料

轧辊堆焊技术

轧辊堆焊技术轧辊堆焊技术是一种常用的金属表面修复技术,通过在轧辊表面堆积耐磨合金,提高轧辊的耐磨性和使用寿命。

轧辊作为轧制设备中的重要部件,承受着巨大的压力和摩擦,容易出现磨损和裂纹,影响轧制质量和效率,因此轧辊堆焊技术的应用具有重要意义。

轧辊堆焊技术的原理是在轧辊表面堆焊一层耐磨合金,通常采用电弧堆焊或激光堆焊的方法。

堆焊材料的选择非常关键,一般选择硬度高、耐磨性好的合金材料,如钨碳合金、铬铁合金等。

堆焊时需要控制好堆焊层的厚度和均匀性,确保轧辊表面能够达到所需的硬度和耐磨性。

轧辊堆焊技术的优点在于能够有效延长轧辊的使用寿命,降低了设备的维护成本和停机时间,提高了生产效率。

同时,堆焊后的轧辊表面光滑平整,有利于提高产品表面质量,减少生产中的废品率。

另外,堆焊后的轧辊还能够承受更大的工作压力,适应更高强度的轧制工艺,提高了设备的稳定性和可靠性。

然而,轧辊堆焊技术也存在一些挑战和难点。

首先,堆焊工艺需要在高温高压的环境下进行,操作要求高,工艺控制难度大。

其次,堆焊层与轧辊基体之间易产生热应力和变形,需要通过合理的焊接工艺和后续热处理来解决。

此外,堆焊后的轧辊需要经过精细的磨削和抛光处理,确保表面光洁度和精度,增加了生产成本和工艺复杂度。

为了克服这些困难,现代轧辊堆焊技术不断创新和发展。

通过优化堆焊材料、改进堆焊工艺、引入先进的焊接设备和自动化控制系统,提高了堆焊层的质量和一致性。

同时,结合无损检测技术和数值模拟分析,实现对轧辊堆焊过程的实时监测和控制,确保轧辊表面质量和性能达到设计要求。

总的来说,轧辊堆焊技术在金属加工行业中具有重要的应用前景和发展空间。

随着科学技术的不断进步和产业需求的不断提高,轧辊堆焊技术将更加普及和完善,为轧制设备的性能提升和生产效率的提高做出更大贡献。

希望未来能够有更多的创新和突破,推动轧辊堆焊技术向更高水平迈进,为金属加工行业的发展注入新的活力和动力。

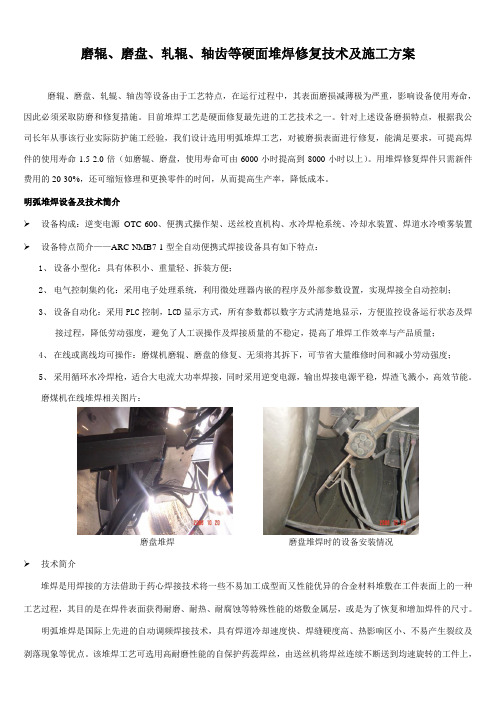

磨辊 磨盘、轧辊、轴齿等硬面堆焊修复技术及施工方案

磨辊、磨盘、轧辊、轴齿等硬面堆焊修复技术及施工方案磨辊、磨盘、轧辊、轴齿等设备由于工艺特点,在运行过程中,其表面磨损减薄极为严重,影响设备使用寿命,因此必须采取防磨和修复措施。

目前堆焊工艺是硬面修复最先进的工艺技术之一。

针对上述设备磨损特点,根据我公司长年从事该行业实际防护施工经验,我们设计选用明弧堆焊工艺,对被磨损表面进行修复,能满足要求,可提高焊件的使用寿命1.5-2.0倍(如磨辊、磨盘,使用寿命可由6000小时提高到8000小时以上)。

用堆焊修复焊件只需新件费用的20-30%,还可缩短修理和更换零件的时间,从而提高生产率,降低成本。

明弧堆焊设备及技术简介➢设备构成:逆变电源OTC-600、便携式操作架、送丝校直机构、水冷焊枪系统、冷却水装置、焊道水冷喷雾装置➢设备特点简介——ARC-NMB7-1型全自动便携式焊接设备具有如下特点:1、设备小型化:具有体积小、重量轻、拆装方便;2、电气控制集约化:采用电子处理系统,利用微处理器内嵌的程序及外部参数设置,实现焊接全自动控制;3、设备自动化:采用PLC控制,LCD显示方式,所有参数都以数字方式清楚地显示,方便监控设备运行状态及焊接过程,降低劳动强度,避免了人工误操作及焊接质量的不稳定,提高了堆焊工作效率与产品质量;4、在线或离线均可操作:磨煤机磨辊、磨盘的修复、无须将其拆下,可节省大量维修时间和减小劳动强度;5、采用循环水冷焊枪,适合大电流大功率焊接,同时采用逆变电源,输出焊接电源平稳,焊渣飞溅小,高效节能。

磨煤机在线堆焊相关图片:磨盘堆焊磨盘堆焊时的设备安装情况➢技术简介堆焊是用焊接的方法借助于药心焊接技术将一些不易加工成型而又性能优异的合金材料堆敷在工件表面上的一种工艺过程,其目的是在焊件表面获得耐磨、耐热、耐腐蚀等特殊性能的熔敷金属层,或是为了恢复和增加焊件的尺寸。

明弧堆焊是国际上先进的自动调频焊接技术,具有焊道冷却速度快、焊缝硬度高、热影响区小、不易产生裂纹及剥落现象等优点。

热轧辊堆焊工艺技术

热轧辊堆焊工艺技术热轧辊是用于热轧钢板生产的重要设备之一,其工作环境极为恶劣,长期受到高温高压等多重因素的影响,容易出现磨损、疲劳、断裂等问题,因此,对热轧辊进行修复和保养是非常关键的。

热轧辊的堆焊工艺技术是目前较为常用的修复方法之一。

热轧辊堆焊的目的是在辊面上堆焊一层高硬度的抗磨料,以提高辊面耐磨性能,延长辊筒的使用寿命。

热轧辊堆焊工艺主要包括预处理、堆焊和后处理三个步骤。

首先是预处理。

在进行堆焊前,需要对热轧辊进行彻底的清洗,将辊面上的油脂、氧化物等杂质清除干净,以保证焊接的质量。

其次,对于一些严重磨损或断裂的地方,需要通过铣削或切割等方法将其修整平整,以便于后续的焊接。

然后是堆焊。

选择合适的堆焊材料是非常重要的,通常使用高硬度、高耐磨的合金钢作为抗磨层的材料,可根据实际需要选择不同成分的材料。

堆焊过程中需要注意熔融热的控制,保证焊接层与基体的粘附性和牢固性。

同时,还需注意控制焊接过程中的温度,避免辊面过热或过冷造成的焊接缺陷。

最后是后处理。

堆焊完成后,需要对焊接层进行热处理,以提高焊接层的抗磨性和强度。

热处理的温度和时间需要根据堆焊材料的不同进行合理选择。

热处理结束后,还需对热轧辊进行精细修磨和保养,以消除焊接层表面的不平整和残留应力,确保热轧辊的使用质量和寿命。

需要注意的是,热轧辊堆焊工艺技术虽然能够有效提高热轧辊的使用寿命,但并不能解决所有问题。

有些严重的裂纹或大面积磨损的辊筒可能需要更换,因此,及时的维护和保养仍然是预防和延长热轧辊使用寿命的关键。

总之,热轧辊堆焊工艺技术是一项重要的修复方法,通过选择合适的堆焊材料和控制适当的焊接参数,可以有效提高热轧辊的使用寿命,减少因磨损和断裂引起的生产故障,保证热轧生产线的稳定运行。

同时,定期的维护和保养也是非常重要的,可以进一步延长热轧辊的寿命,提高生产效率。

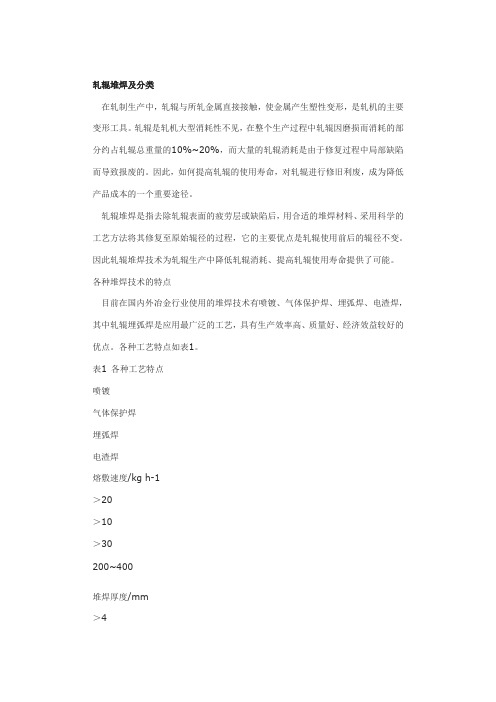

轧辊堆焊是什么

轧辊堆焊及分类在轧制生产中,轧辊与所轧金属直接接触,使金属产生塑性变形,是轧机的主要变形工具。

轧辊是轧机大型消耗性不见,在整个生产过程中轧辊因磨损而消耗的部分约占轧辊总重量的10%~20%,而大量的轧辊消耗是由于修复过程中局部缺陷而导致报废的。

因此,如何提高轧辊的使用寿命,对轧辊进行修旧利废,成为降低产品成本的一个重要途径。

轧辊堆焊是指去除轧辊表面的疲劳层或缺陷后,用合适的堆焊材料、采用科学的工艺方法将其修复至原始辊径的过程,它的主要优点是轧辊使用前后的辊径不变。

因此轧辊堆焊技术为轧辊生产中降低轧辊消耗、提高轧辊使用寿命提供了可能。

各种堆焊技术的特点目前在国内外冶金行业使用的堆焊技术有喷镀、气体保护焊、埋弧焊、电渣焊,其中轧辊埋弧焊是应用最广泛的工艺,具有生产效率高、质量好、经济效益较好的优点。

各种工艺特点如表1。

表1 各种工艺特点喷镀气体保护焊埋弧焊电渣焊熔敷速度/kg·h-1>20>10>30200~400堆焊厚度/mm>410~20>10015~100堆焊特点单层或多层多层多层多层第一层稀释率/%理论上为08~508~508~50结合形式机械冶金轧辊堆焊材料轧辊根据其使用要求的不同,对堆焊材料的选择也不同,按其合金类型可归纳为八类:1 低合金钢:此类合金价格便宜,堆焊金属组织以索氏体或屈氏体为主,冲击韧性好,抗裂性好,硬度HRC30~35,易于加工。

具有一定的耐磨性,但不能进一步提高轧辊使用寿命。

2 热作模具钢:该类材料具有良好的红硬性、高温耐磨性及较高的冲击韧性,焊后消除应力退火后,硬度一般在HRC45~50,使用寿命比原轧辊提高1~5倍。

3 马氏体钢:焊接性能好、耐磨、耐热性能也较好,但成本较贵。

4 弥散硬化钢:15Cr3Mo2MnV等,焊态硬度HRC35~38,易加工。

经560℃,保温15小时弥散硬化处理后,硬度可提高到HRC46~47。

5 奥氏体加工硬化钢:此类材料焊后硬度较低,但使用过程中由于冷加工硬化而大幅度提高。

对大型轧辊修复的几点思考

三、 焊材 的选 择

焊 材 的选 择 对 大 型 轧 辊 修 复 的 性 能 和 成 败 是 至 关 重 要 的. 经 过 多 年 的实 践 和分 析 . 认 为 采 用 中 间预 制 合 金 药 芯 焊 丝 有 明显 的 优 势 中间 合 金 管丝 配 焊 S S D 一 2型熔 炼 焊 剂 . 其 堆 焊 性 能 经邯 钢、 山东莱钢和上海 宝山跃盛堆焊 厂等用户证实 . 可 用 在 各 种 材 质 ,如 9 C r 2 Mo 、 7 0 C r Mo 、 6 0 C r N i M o 、 C r 3系 、 C r 5系 轧 辊 等; 不 同 的轧 辊 种 类 如冷 、 热支 撑辊 、 夹送辊等 : 各 种 不 同 辊 径, 如 q b 5 0 0 、 中1 0 0 0 、 1 1 0 0 、 西1 4 0 0 、 中1 6 0 0毫 米 等 : 各 种 不 同 的单 边 堆 焊 层 厚 度 , 如 2 5 、 3 5 、 4 5 、 、 5 0 、 8 O毫 米 的实 物 辊 进 行堆 焊 。其 脱 渣 性 良好 , 可 连 续 自动 脱 渣 , 焊 道 成 型 良好 , 焊 层无 夹 渣 , 辊 面无 裂 纹 , 强韧性较好 , 可 以满 足 生 产 实 际 的 工 艺要 求 表 1 选 用不 同焊 材 性 能对 比

项 目 常 规 混 合 型 中 间 预 制合 金 比 较

二、 堆 焊修 复工艺 方案 思考

1 . 清 洗 除锈 . 满 足超 声 波 探 伤条 件 2 . 进行全 方位超声探 伤 . 主要是 检验辊身 、 辊 体 内部 缺 陷存 在 的形 状 和 部位 . 为 修 复 可 行 性 及 焊 前 车 削 下切 提供 依 据 超 声 探 伤 建议 按 锻 钢 辊 探 伤 标准 执 行 3 . 根据全方位超声探伤结果 . 钢 厂 用 户 应 进 行 修 复 可 行 性评估 。 如辊 身 、 辊 体 内部 深 度 损伤 已超 过 安 全运 行 系 数 , 则 不 宜 进 行 堆 焊 修 复 4 . 焊前车削下切厚度应根据用户要求 确定 . 当然 还 应 包 括打底 、 过 渡层 所 需 的 预 留厚 度 。 此外 , 还应 根 据 超 声 探伤 检 验 出 的局 部 缺 陷 ( 主要 是 裂 纹 ) . 进 行 局 部 地 车 削 下切 直 至缺 陷彻 底 根 除 局 部 车 削下 切 尽 头 内 以 R 3 0 ~ 4 0  ̄ 3 5 4 0 。 倒 角 圆 滑过 渡 。 5 . 焊前 车削完成后 . 首先要进行 着色探伤 或磁粉探 伤 : 对 探 伤 出来 的 表 面 细 小 裂 纹等 缺 陷 .必 须 用 角 磨 打 磨 清 除 。 表 面探 伤 后 还 须 进 行 超 声 探 伤 . 确 认 堆 焊 部 位 无 任何 缺 陷 后 方 可进 行 下 步作 业 6 . 焊前 预热对大 、 重 型轧辊十分 重要 . 预 热 温 度 一 般 设 定 3 8 0℃~ 4 5 0 o C. 升温速度控制在 2 5℃/ l l 4 O℃/ } 1 . 达 到 预 热温度后的保温 时间.可按直径每毫米保 温 1 3 ~ 1 5分 钟 计 算。 此外 , 在 预 热 过程 中 . 还需完成焊接挡圈( 或称 引弧 圈 ) 工

轧辊堆焊埋弧堆焊修复技术

轧辊堆焊埋弧堆焊修复技术轧辊是金属轧制过程中的重要设备,在轧制过程中承受着巨大的压力和摩擦力。

由于长期的工作会导致轧辊表面磨损和裂纹,直接影响到轧制产品的质量和产量。

为了延长轧辊的使用寿命和提高生产效率,轧辊堆焊修复技术应运而生。

轧辊堆焊修复技术是利用堆焊用的金属材料,在轧辊受损部位进行熔化复合修复,从而恢复轧辊的使用性能和表面质量。

目前较为常用的是埋弧堆焊修复技术,它具有修复效果好、成本低、操作简便等优点。

1. 堆焊材料的选择在轧辊堆焊修复过程中,选择合适的堆焊材料非常重要。

堆焊材料需要具有良好的耐磨性、耐热性、抗压强度和良好的焊接性能。

还需要考虑堆焊材料与轧辊基体材料的相容性,以确保修复后的轧辊具有均匀的性能和表面质量。

目前,常用的轧辊堆焊材料有铬铁合金、镍基合金、钴基合金等。

这些材料都具有良好的耐磨性和耐热性,能够满足轧辊在高温高压下的工作要求。

2. 堆焊工艺参数的确定在进行轧辊堆焊修复时,需要确定合适的堆焊工艺参数,包括焊材种类、焊接电流、焊接电压、焊接速度等。

这些参数的选择对于修复后的轧辊质量、耐磨性和使用寿命都有非常重要的影响。

一般来说,堆焊层的厚度一般在3~5mm左右,过厚的堆焊层容易导致焊接过热和裂纹的产生,而过薄则会影响修复后轧辊的耐磨性。

堆焊过程中的焊接速度和焊接温度也需要严格控制,以保证修复后的轧辊表面质量。

3. 堆焊修复工艺流程轧辊堆焊修复的工艺流程一般包括:准备工作、堆焊工艺、后续热处理、精加工和质量检测等步骤。

需要对轧辊受损部位进行清理和准备工作,包括除锈、打磨、清洁等。

然后,进行堆焊修复工艺,按照预先确定的堆焊工艺参数进行堆焊,确保修复层的成型效果和质量。

接下来,进行后续的热处理工艺,对堆焊层进行退火、淬火等处理,以提高修复后轧辊的硬度和耐磨性。

进行精加工和质量检测,确保修复后的轧辊表面光洁度和尺寸精度,以满足生产的要求。

4. 埋弧堆焊技术的优势埋弧堆焊技术是目前轧辊堆焊修复中比较常用的一种技术,它具有以下几个优势:(1)成本低:埋弧堆焊技术所需的设备和材料成本相对较低,能够有效降低修复成本。

轧辊堆焊埋弧堆焊修复技术

轧辊堆焊埋弧堆焊修复技术轧辊堆焊是在工业生产中常见的一种修复技术,它可以帮助轧辊恢复原有的工作性能,延长使用寿命,提高生产效率。

在轧辊的堆焊修复中,埋弧堆焊技术是一种常用的方法,本文将介绍轧辊堆焊埋弧堆焊修复技术的原理、方法和应用。

轧辊在使用过程中,由于受到工作负荷和磨损的影响,会出现表面磨损、开裂、变形等问题,这些问题会直接影响到轧辊的工作性能和使用寿命。

轧辊堆焊修复技术的原理是在轧辊表面添加高硬度、高耐磨损的合金材料,以弥补表面损失,恢复轧辊的初始尺寸和形状,从而提高其使用寿命和工作性能。

埋弧堆焊技术是一种热源较集中的焊接方法,通过在轧辊表面焊接一层厚度不等的合金焊层,使轧辊的表面得到修复,从而延长使用寿命。

具体来说,埋弧堆焊是在焊接区域内使用一根药芯焊条,通过电流加热将焊条熔化,然后利用焊条的内部药芯将合金材料溶解并与轧辊表面材料混合,形成一层均匀、致密的合金焊层。

埋弧堆焊技术具有熔化热源稳定、焊接参数易控制、熔池保护良好等优点,可以保证焊接质量,因此在轧辊堆焊修复中得到了广泛的应用。

1. 准备工作在进行轧辊堆焊埋弧堆焊修复之前,首先需要对轧辊进行全面的表面清理和检查。

清理轧辊表面的铁锈、油污和氧化皮等杂质,保证焊接过程中的熔化材料与轧辊表面材料充分融合。

同时还需要对轧辊进行全面的尺寸测量和缺陷检测,确定需要修复的位置和尺寸。

2. 焊接工艺在确定需要修复的位置后,根据轧辊的不同部位和损坏程度选择合适的焊接工艺参数,包括焊接电流、电压、焊接速度等。

选择合适的焊接参数可以保证焊接熔化材料的均匀性和致密性,从而保证焊接质量。

在进行焊接过程中,需要注意控制焊接过程中的温度、热变形和残余应力,避免对轧辊产生额外的损害。

同时应注意对焊接过程中的熔化材料进行预热和退火处理,以保证焊接质量和硬度。

3. 后续处理完成焊接后,需要对轧辊进行适当的后续处理工艺,包括粗加工和精加工,以确保焊接处的尺寸和形状达到设计要求。

关于轧辊堆焊的研究

挖掘机 、 装载机斗齿 , 也取得 良好效果 。此项技术 工程规模虽 小 , 但应用广泛 , 经济效益 很高 。

1 方 案选 定

1作 层耐 磨 性好 , 有 一定 的有 效层 要

深 度 ( 应 小 于 半 径 的 3 ) 在 整 体 和 局 部 加 热 条 件 下 , 较 高 不 X , 有 的 热 疲 劳 强 度 , 面 有 抵 抗 形 成 表 面 缺 陷 的 能 力 。矿 山 机 械 轧 辊 表

敷 速 率 、 成 本 、 效 率 , 们 采 用 堆 焊 的 方 法 是 手 工 电 弧焊 。 低 高 我

解决这 一问题 。我公 司仅 仅利 用 4 d时 间完成 了任 务 , 采石 厂 为 及其用 户赢得 了时 间和效益 。后 回访 , 了解到修 复后 寿命 比原来

根据 轧辊 的低 应 力磨 料 磨 损形 式 , 金 系统 一般 为 合金 白 合 口铸铁 、 碳化钨或 高铬钢 合金 系统 , 而从 熔 敷速率 、 稀释率 、 敷 熔

根 据 各 合 金 元 素 特 性 , 们 加 入 M n S、 、 iV、 、 r 我 、 iB T 、 Mo C 、

w、 等合 金元素 , Ni 由于 母材 为 2 g 属 低碳钢 , 0, 而欲 达到 轧辊 使 用要求 , 需较高的含碳 量 , 此必须 向焊 缝过 渡碳 。考虑 到碳 粉 因 的加入会使焊 接时 出现烟 雾 , 而不易过渡到 堆焊层金属 , 却反而

工作, 是在 两轧辊 间夹 有磨料 , 在很大压 应力作用 下相互摩擦 , 将

从 前面对试样 万向节的宏 观 、 观检查及 理化性能 分析 可以 微 看 出 , 向节 花瓣 脱落 的主要 原 因是由于花瓣 凸部与 凹部 的 大部 万 分 区域相互摩擦过 量 , 凸部径 向尺 寸变小 , 使 凹部径 向尺 寸变大 , 造 成 咬合 间隙过 大 而失 效 , 同时 由于 相互 脱 落而 使心 部 软管 断 裂 。而之所 以造成这 种过度磨 损 , 是因为花瓣部 分表 面材料 太 就 软, 耐磨性 能太 差所 致 。无论 是花瓣侧 面 , 是其根 部附近 , 内 还 其 外壁部 分因相互研磨 而形成 了卷边 , 也充分证 明 了其相 互接触 这 摩擦力 很大 , 所用 材料表 面太 软的事 实 。 当然 , 单 纯 就 材 料 本 身 的 理 化 分 析 结 果 而 论 , 于 如 对

热轧滚道辊的堆焊制造和修复技术

表 中 第 4 种 , 选 型 号 LSD403, "3.2mm 焊 丝 作 为 工 作 层 焊 丝 , 成分结构符合上表中第 1 种。 1.2 焊剂的选择

选用国产熔炼型焊剂 HJ260, 高温脱渣性虽比烧结型焊剂 稍差, 但具有 价 格 低 、产 生 的 烟 尘 少 、不 容 易 受 潮 的 优 点 , 通 过 与生产厂家合作, 降低它的化学活性, 并加强脱氧, 生产出一种 改 进 型 HJ260, 较 好 地 改 善 了 高 温 脱 渣 性 能 , 同 时 适 当 控 制 好 焊接温度, 就能基本满足使用要求。

在专用轧辊堆焊设备上, 进行两机头单丝圆周方向连续螺 旋埋弧堆焊, 堆焊过程最好连续进行, 如确需停焊时, 用预热温 度保温; 为防止在辊身两端出现“缺肉”现象, 在辊身的两端, 均 需多焊一圈, 再进行螺旋线堆焊; 为使各堆焊层平整, 应使各堆 焊层间的焊道位置错开 1/2 焊道宽度。 2.4 中间去应力热处理

如 母 材 为 35# 锻 钢 , 我 们 选 用 的 埋 弧 焊 丝 材 料 型 号 LSD106, !3.2mm 焊丝作为打底过渡层焊丝, 成分结构符 合 上

成品包 装入库

成品检测

中间消 除应力

焊后机加工

回火后检查

图 1 滚道辊堆焊工艺流程图 2.1 辊坯焊前准备

在对新辊堆焊或旧辊修复前都要对辊面进行车削加工, 以保证堆焊层厚度要求。对已车削辊面进行探伤检测, 检查 是否有裂纹等缺陷存在, 若有则继续车削, 以消除隐患;对于 局部缺陷, 可用手提磨或电钻清除, 然后用打底材料焊补填 平;如果超声探伤出辊坯有严重内伤, 或辊颈有严重缺陷, 则 终止使用该辊。

收稿日期: 2008- 01- 04 作者简介: 梁国倡( 1966—) , 男, 广西桂平人, 工程师 , 主要从事轧辊堆焊、喷焊修复技术研究及产品开发工作; 岳振明, 男, 广西人,

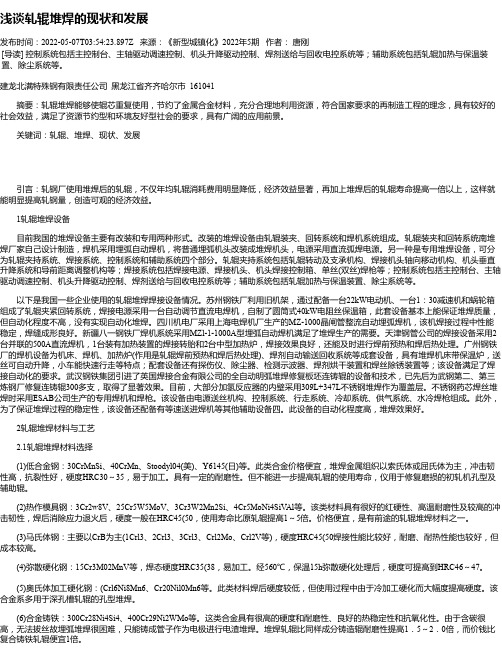

浅谈轧辊堆焊的现状和发展

浅谈轧辊堆焊的现状和发展发布时间:2022-05-07T03:54:23.897Z 来源:《新型城镇化》2022年5期作者:唐刚[导读] 控制系统包括主控制台、主轴驱动调速控制、机头升降驱动控制、焊剂送给与回收电控系统等;辅助系统包括轧辊加热与保温装置、除尘系统等。

建龙北满特殊钢有限责任公司黑龙江省齐齐哈尔市 161041摘要:轧辊堆焊能够使辊芯重复使用,节约了金属合金材料,充分合理地利用资源,符合国家要求的再制造工程的理念,具有较好的社会效益,满足了资源节约型和环境友好型社会的要求,具有广阔的应用前景。

关键词:轧辊、堆焊、现状、发展引言:轧钢厂使用堆焊后的轧辊,不仅年均轧辊消耗费用明显降低,经济效益显著,再加上堆焊后的轧辊寿命提高一倍以上,这样就能明显提高轧钢量,创造可观的经济效益。

1轧辊堆焊设备目前我国的堆焊设备主要有改装和专用两种形式。

改装的堆焊设备由轧辊装夹、回转系统和焊机系统组成。

轧辊装夹和回转系统南堆焊厂家自己设计制造,焊机采用埋弧自动焊机,将普通埋弧机头改装成堆焊机头,电源采用直流弧焊电源。

另一种是专用堆焊设备,可分为轧辊夹持系统、焊接系统、控制系统和辅助系统四个部分。

轧辊夹持系统包括轧辊转动及支承机构、焊接机头轴向移动机构、机头垂直升降系统和导前距离调整机构等;焊接系统包括焊接电源、焊接机头、机头焊接控制箱、单丝(双丝)焊枪等;控制系统包括主控制台、主轴驱动调速控制、机头升降驱动控制、焊剂送给与回收电控系统等;辅助系统包括轧辊加热与保温装置、除尘系统等。

以下是我国一些企业使用的轧辊堆焊焊接设备情况。

苏州钢铁厂利用旧机架,通过配备一台22kW电动机、一台1:30减速机和蜗轮箱组成了轧辊夹紧回转系统,焊接电源采用一台自动调节直流电焊机,自制了圆筒式40kW电阻丝保温箱,此套设备基本上能保证堆焊质量,但自动化程度不高,没有实现自动化堆焊。

四川机电厂采用上海电焊机厂生产的MZ-1000晶闸管整流自动埋弧焊机,该机焊接过程中性能稳定,焊缝成形良好。

轧辊堆焊技术

轧辊堆焊技术

轧辊堆焊技术是一种用于修复轧辊表面磨损的方法。

它的历史可以追溯到20世纪50年代,当时苏联科学家发明了这种方法。

随着时间的推移,这种技术在世界范围内得到了广泛应用。

轧辊堆焊技术的基本原理是在轧辊表面堆焊一层金属材料,以弥补磨损造成的损失。

这种方法可以延长轧辊的使用寿命,减少生产成本。

堆焊材料的选择要根据轧辊的材质和工作条件来确定。

通常使用的堆焊材料有高铬铸铁、高镍合金、钨钼合金等。

轧辊堆焊技术的具体操作步骤如下:

1. 清洗轧辊表面,去除油污和杂质。

2. 用气焊或电弧焊将堆焊材料焊接在轧辊表面上。

3. 将堆焊层磨平,使其与轧辊表面平齐。

4. 进行热处理,使堆焊层与轧辊表面结合更加牢固。

轧辊堆焊技术的优点是可以在不拆卸轧辊的情况下进行修复,减少停机时间和生产成本。

但是,这种方法也存在一些缺点,如堆焊层与轧辊表面的结合强度可能不够,容易出现剥落等问题。

因此,在使用轧辊堆焊技术时,需要根据具体情况进行评估和选择。

浅谈辊子堆焊材料的选择和工艺

的设计工具,可以根据钢厂的运行条件、产品要求、轧辊母材、轧辊性能表现等

设计堆焊复合轧辊。在这方面,轧辊堆焊相比其他材料技术具有其特殊的优势。

浅谈辊子堆焊材料的选择和工艺设计(2)

轧辊堆焊相比其它方式所具有的的优势 首先,堆焊可以在轧辊表面熔敷一定厚度的金属层,在轧辊的服役周期结束时,

利用对轧辊进行修复再制造。这样做,可以延长了轧辊的整体使用寿命。 其次,只要母材是可焊性尚可的材质,那么就可以按工况要求来选择合适的表

浅谈辊子堆焊材料的选择和工艺设计(13)

浅谈辊子堆焊材料的选择和工艺设计(6)

浅谈辊子堆焊材料的选择和工艺设计(26)

结论: 1、相比传统轧辊材料技术,采用堆焊再制造技术可以强化性能,获得ቤተ መጻሕፍቲ ባይዱ常显著的

成本节约的经济效益 2、轧辊堆焊技术通过结合轧辊材质,合金的成分分析判断作为设计工具,可以有

大型化、紧凑化、连续化、自动化、高效化的需求,轧辊厂不断的开发新型材料

来满足需求,如高速钢、高镍铬、高铬铁、高铬钢、半钢、高碳半钢、碳化钨等

浅析大型支承辊堆焊修复技术

轧辊是 轧机的易损 部件 。随着钢产 量的增加 ,轧辊 消 耗量 迅速增加 。在众多 可堆 焊修复 的轧 辊 中 ,值 得引起 大

家高 度关注 的是支承辊 。支 承辊和工作 辊一样对 轧制 生产

的稳 定 、板带外 形和表 面质 量产生重要 影响 。因此 ,必须 定期 下线进行 磨削处理 ,同时修整辊形 ,以消 除表面 硬化 层并 恢复辊 面硬度 。当辊径 减小到极 限尺寸后 ,便无 法继 续使用 ;有 的支承辊因局部剥落仅失去少 量工作层而失效 , 如果 直接报废 不但造成 资源浪费 ,也使钢 厂辊耗居高不下 , 生产成本 上升。用堆焊 方法修复支 承辊 至合格 尺寸 ,恢复 使 用性能 ,甚 至超过新 辊的使用寿命 ,无疑 是一件 十分有

端剥落产 生条件首先是 辊 面磨 损 ,并且 由于磨 损导致 辊身 纵截面形成 凸形或 凹形辊 面 ,结果使支 承辊 在这个服

役周 期 内,有一个 较长时 间阶段支承辊不是 整个 辊身与工 作 辊相接 触 ,而仅仅 是辊 面两端端 部 的局 部接 触 。这样 ,

就特别容易引发严重 的辊面两端部位的端剥 落。

4 0

中国 设备工 I o 9 程 21年o月 2

镇 与

碳量不断 降低 的方 向发展 。大致经历三代材料 。 第一 代为高碳 铬钢 ,含碳 量08 % ~ .5 铬量约 . 0 09 %,含

4 支承辊修复实例 . 以湖南华菱涟钢支承辊为例

修 复前 尺寸 为 1 1 .1 mX180 m X53 0 38 r 0 m 3mm,辊 4 a

引发原 因、产生过程及 剥落形式上有 所不 同。显然 ,提 高 辊体材质 质量 、改善辊 形受力情况及 确保轧机处 于 良好的 运行状 态 ,是预 防局部剥落的有效途径 。 3 辊面端剥落 . 端剥落通常被称 之为 “ 掉肩” ,表现形式 是在辊面两端 大块剥落 ,特点是剥 落块的厚度 大约等于辊 身硬化工 作层

大直径热轧夹送辊堆焊修复技术

⼤直径热轧夹送辊堆焊修复技术⼤直径热轧夹送辊堆焊修复技术李春波(湖南湘船重⼯有限公司,长沙)摘要:针对⼤直径热轧夹送辊使⽤时间短,堆焊修复困难,本⽂详细介绍了采⽤药芯焊丝埋弧表⾯堆焊技术,可修复各类型⼤直径热轧夹送辊,堆焊修复该类辊的堆焊技术要求、堆焊材料的选择、堆焊修复制造⼯艺的特点及流程,有效提⾼了热轧夹送辊的质量和使⽤寿命。

关键词:⼤直径,热轧夹送辊,堆焊修复0 前⾔随着钢⼚热轧板带轧机向⼤型化、⾼速化、⾃动化⽅向发展,相应对热轧夹送辊的要求也越来越⾼。

夹送辊质量的好坏直径影响着钢胚的质量。

由于热轧夹送辊的⼯作温度在550~750℃,且承受较⼤的压⼒,辊表⾯容易出现凹坑、龟裂、粘钢、剥落等现象,因此要求热轧夹送辊能够满⾜如下轧制的特性要求:(1) 具有较⾼的抗压强度和良好的刚性,⾜以承受⾼轧制⼒和峰值负荷;(2) 具有良好的韧性,以避免断辊、辊⾝裂纹和表⾯剥落;(3) 辊⾯有良好的耐磨损性能和抗疲劳性能,以降低辊耗;(4) 辊⾯具有均匀的组织和硬度,使得全辊⾯具有均匀的耐磨损性;(5) 具有良好的耐蚀性,以抵抗热轧过程中⾼温与润滑或冷却媒介的腐蚀。

基于以上特性要求,热轧夹送辊辊⾯硬度应达到55~60HRC,以及兼有良好的耐磨性和较好的机械性能。

使⽤⼤直径热轧夹送辊的热轧板带轧机主要有:宽带钢热连轧机、薄板坯(连铸)连轧机、中厚板轧机、宽厚板轧机等,其热轧夹送辊是各⽣产线上的重要备品备件之⼀,每个轧钢⼚每年都要消耗⼤量该类轧辊,由于消耗量⼤,且轧辊价格昂贵,轧辊质量的优劣,不仅直接影响其使⽤寿命,⽽且对钢材的质量、⽣产率和⽣产成本都有很⼤影响。

采⽤药芯焊丝埋弧堆焊⽅法修复的热轧夹送辊,特别是⼤直径热轧夹送辊,不但修复成本低,⽽且能提⾼轧辊使⽤寿命,降低轧辊耗量。

因此,对热轧夹送辊进⾏表⾯堆焊修复,进⼀步提⾼其性能和使⽤寿命显得⼗分重要。

1 埋弧堆焊技术要求对于⼤直径热轧夹送辊,埋弧堆焊修复的⼀般技术要求有:(1) 堆焊层应满⾜特定的化学成分的要求;(2) 堆焊层应具有适宜的⾦相组织(包括基体组织和碳化物);(3) 堆焊层要具有较⾼的抗剥落性能、良好的耐磨损性能和抗疲劳性能;(4) 堆焊层应有⼀定厚度(不⼩于5mm);(5) 堆焊层应有良好的可加⼯性能;(6) 连续埋弧堆焊作业中,焊材⼯艺性能优良,焊渣具有良好的脱渣性(指不粘渣、⾃动脱渣);(7) 具有较⾼的(堆焊、加⼯)⽣产效率,同时要求使⽤后能多次堆焊修复;(8) 堆焊层经热处理后的硬度及硬度均匀性满⾜热轧夹送辊技术要求;(9) 堆焊层中不得有裂纹、⽓孔、夹渣等焊接缺陷。

连铸辊堆焊修复技术研究及应用

万方数据万方数据连铸辊堆焊修复技术研究及应用专业:材料工程硕士生:徐斌导师:杜忠泽教授刘俊良高工摘要针对新钢连铸辊的使用情况,分析了不同连铸辊的失效形式,根据新钢连铸辊的材质情况,选用焊丝1Cr13Ni4Mo2,焊丝直径Ф3.2mm,匹配烧结焊剂SJ301, 对不同直径大小的连铸辊进行堆焊试验,通过化学成分的分析、金相组织的观察及宏观硬度的测定等手段对连铸辊表面堆焊层部位前后变化进行了系统分析。

结果表明不同直径的连铸辊热影响区组织不一样,直径小的晶粒较粗大,并有铁素体存在,较大直径连铸辊组织基本由索氏体组织组成;不同直径大小的连铸辊,焊缝组织基本相同,都是由马氏体+少量的铁素体组织组成。

同时随着辊径的增大,相对应的每层硬度略有增加。

相同辊径大小的连铸辊从第一层到第三层硬度逐渐减少。

对不同辊径大小的连铸辊采用不用的焊接工艺参数,进行堆焊试验后再采用不同的热处理工艺,研究了不同的热处理工艺对堆焊层的影响,结果表明随着退火温度的增大,连铸辊表面硬度逐渐降低;随辊径的增大连铸辊表面硬度增加。

随着退火温度由580℃到降低到500℃,焊缝组织也由贝氏体组织转变成马氏体组织。

通过对不同的连铸辊采用不同的焊接工艺及热处理工艺进行堆焊,投入到连铸机生产过程中,经证明采用堆焊的连铸辊寿命明显高于新辊水平,为此堆焊后的连铸辊体现出良好的经济效益。

关键词:连铸辊;堆焊工艺;组织性能;热处理;应用Research and Application on the Surfacing Welding Technology of the Continuous Casting RollSpecialty:Materials EngineeringName:XU BinInstructors:Professor DU Zhong-zeSenior Engineer LIU Jun-liangAbstractIt was Analyzed the different failure mode of the continuous casting roll By The use of continuous casting roll. The material of the continuous casting roll, selection of welding wire 1Cr13Ni4Mo2, wire 3.2mm diameter, matching agglomerated flux SJ301,to the surfacing welding testing, By means of analysis the chemic component, optical structure and measuring the hardness, the samples with the hardface layer of continuous casting roll were studied. The results show that the microstructure in heat affected zone are not the same in the continuous casting roll diameter, the grain is coarse in the smaller diameter roll, mainly containing ferrite, larger diameter of roll casting microstructure is mainly composed of sorbite organization; continuous casting roller of different sizes, the weld microstructure are the same, is composed of martensite and a small amount of ferrite. At the same time as the roll diameter increases, the hardness of each layer corresponding to slightly increase. Continuous casting roll the same roll diameter decreased from the first layer to the third layer hardness.For different roll diameter of roll casting size without the use of welding parameters, the welding test after different heat treatment processes, studied the effect of different heat treatment process on the surfacing layer, the result showed that with the increase of annealing temperature, the surface hardness of roll casting gradually reduced. The surface hardness of continuous casting roller and roller diameter small A continuous casting roll hardness is larger than the diameter of the small roller. As the annealing temperature from 580℃ to 500℃, the weld microstructure consists of bainitetransformation into martensite.Through the different surfacing and heat treatment processes of continuous caster roll, proved by surfacing welding roll was significantly higher than that in the new roll, the casting roll has good economic benefit.Key Words: continuous casting roll; surfacing welding technology; structure property;heat treatment; Application目录Abstract (I)1 绪论 (1)1.1 连铸工艺 (1)1.2 连铸机功能 (2)1.2.1 结晶器结构与用途 (2)1.2.2 扇形段和拉矫机 (4)1.2.3 支撑导向段-零段 (5)1.2.4 扇形段 (5)1.3 连铸辊工作特点 (5)1.4 连铸辊堆焊技术 (7)1.5 本课题的研究目的与内容 (9)2 连铸辊堆焊工艺 (10)2.1 新钢连铸辊使用概况 (10)2.2 焊接工艺设计 (13)2.2.1 焊接材料的选用 (13)2.2.2 堆焊焊剂的选用 (15)2.2.3 埋弧焊工艺参数的优化 (16)2.3 堆焊工艺流程 (17)2.4 本章小结 (19)3 连铸辊堆焊工艺试验 (20)3.1 埋弧堆焊设备系统 (20)3.2 埋弧堆焊工艺参数确定 (21)3.3 堆焊工艺试验方法 (23)3.4 试验结果检测 (24)3.5 试验结果分析 (24)3.5.1 化学成分分析 (24)3.5.2 金相检测结果分析 (25)3.5.3 硬度检测结果 (28)3.6 本章小结 (28)4 连铸辊堆焊工艺优化 (30)I4.1 试验方法 (30)4.2 试验结果分析 (31)4.3 本章小结 (33)5 连铸辊堆焊的生产应用 (34)5.1 新钢连铸辊堆焊工艺 (34)5.2 连铸辊堆焊操作要求 (34)5.3 堆焊连铸辊上线使用情况 (37)5.4 本章小结 (37)6 结论 (38)致谢 (39)参考文献 (40)攻读硕士学位期间发表的学术论文 (43)II1 绪论1.1 连铸工艺连铸是将液态金属经过一组特殊的冷却和支撑装置连续地浇铸成一定断面形状的铸坯的过程[1]。

内蒙古科技大学机械工程学院学科建设发展规划

机械工程学院学科建设发展规划(2008-2012)在学校确定的“立足内蒙古,面向全国,主动适应自治区经济社会发展和国家基础工业的需要,充分发挥学科专业优势,走产学研相结合的道路,不断提高办学水平和效益,实现学校可持续发展。

把学校建设成以工为主、多学科协调发展,特色鲜明的教学型普通高等学校,使学校办学水平在自治区高校中领先,在国内同类高校中领先”的办学思想指导下,根据“重点建设适应自治区经济社会发展需要的学科专业,形成以工为主,理、工、文、经、管法等多学科协调发展,在冶金、材料、矿业、机电、建筑、能源等领域具有优势的学科专业体系”的学校学科定位,为充分发挥学科建设在学院建设和发展中的龙头地位,努力探索一条“教学立院、科研强院、人才强院、发展兴院”的有特色的建设与发展道路,推动学院持续、健康、协调发展,特制定机械工程学院学科建设发展规划(2008-2012)。

一、现状与基础1、专业与学科状况目前学院设置有机械设计制造及其自动化、工业设计、过程装备与控制工程和车辆工程4个本科专业,涵盖了机械工程一级学科下四个本科专业中的3个(机械设计制造及其自动化、工业设计、过程装备与控制工程)及机械工程一级学科本科目录外专业1个(车辆工程)。

本科生在校规模为1467 名。

其中机械设计制造及其自动化专业为内蒙古自治区品牌专业(2006年)。

学院拥有机械工程一级学科下4个二级学科中的3个,即:机械电子工程(2000年)、机械设计及理论(2002年)及机械制造及自动化(2005年),同时还具有机械工程领域硕士点。

其中机械电子工程为内蒙古自治区重点学科(2007年);全日制工学硕士在校生63名,工程硕士34名。

目前,我院专业和学科所呈现出的特点是:学科方向较明确,结构基本合理,互补性强;学术队伍结构较为合理,具有较强的业务素质和较高的学术水平;本科生培养方案不断完善和优化,并得到精心实施;教学质量不断提高,从而为高层次人才培养奠定了基础;学术研究取得一定的成绩;科研经费稳步上升,办学基础设施逐步完善;学科管理措施较为得力,管理水平不断提高。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

现代焊接2008年第8期总第68期J-17

大连力和公路工程有限公司许多红

大连交通大学从国志

作者简介:许多红(1980-),男,毕业于兰州石油化工职业学院焊接专业,现任大连力和公路工程有限公司焊接技术负责人。

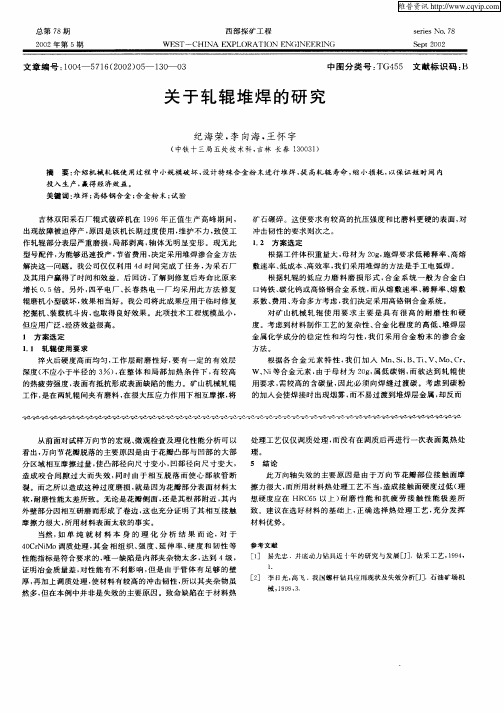

[摘要][关键词]本文叙述了轧辊堆焊的重要意义及国内外发展现状,重点阐述了自制SJ613焊剂与H25Cr3MoMnV焊丝堆焊效果,并与国内现常用的几种典型堆焊材料进行了全面对比,探讨了获得优质堆焊的必要条件。

大型轧辊;埋弧自动堆焊;堆焊工艺规范

Φ1150大型轧辊堆焊的研究

1前言钢铁产量代表一个国家的工业实力,我国的钢产量一直保持着高速发展的势头。

轧辊是冶金备件消耗大户,受到各国高度重视。

随着金属表面强化技术的发展与完善,我国的轧辊修复率已达35% ̄40%,而其他冶金备件的修复率仅为11.1%。

每根1150轧辊价值57.6万元,一个厂每年修复20根,即可创造千万元的产值,可见效益非常显著。

堆焊轧辊不仅可以挽救回收废旧轧辊,同时,由于采用抗磨耐腐蚀优质堆焊材料,可使轧辊寿命提高数倍,减少备用轧辊,减少换辊维修时间,直接有利于提高劳动生产率。

近年来,由于堆焊技术的进步,更是由于堆焊轧辊的效益很大,许多国家已经采用堆焊技术制造复合辊。

英国与瑞典合作联合成立堆焊轧辊的跨国公司“Sarclad”,采用多种工艺制造大型复合辊。

该公司的经验证明:对于大型轧辊来说,埋弧堆焊是经济的,设备投资少,工艺上易于实现,堆焊成本低。

本文重点阐述采用自制的SJ613焊剂与H25Cr3MoMnV焊丝埋弧自动堆焊的效果。

2技术指标

3实验条件

4

实验结果

φ1150初轧开坯辊堆焊的技术指

标有2项:①堆焊层材料的耐磨性能要达到或优于从美国引进的司太立224S+上焊107堆焊材料;②堆焊金属的成本要低于司太立+上焊107。

φ1150轧辊的材质为60CrMnrMo,

锻钢调质状态,原始直径为1150mm,堆焊加工后直径为1184mm,焊前预热340℃,焊后经560℃×20h回火处理,再经车削和磨床加工即可达到使用状态。

焊丝是外购的H25Cr3Mo2MnV,直径为4mm,焊剂是自行研制的SJ613烧结型合金焊剂,渣系为Mgo-ALO-CaF-SiO。

焊机为MZ1000型直流埋弧自动焊机,转胎是用5m车床改造的,转速为8min/周,相当于焊接速度30m/h。

焊接设备除焊机和转胎之外,还应有保温及控温装置。

(表1)用表1规范焊缝成形较好,每道搭

接量为10.5mm,焊道宽22mm,堆焊高度为2.6mm/层。

23224.1

焊接规范的确定4.2堆焊层金属成分4.3

堆焊层表面硬度

4.4

轧钢试验

(表2)轧辊焊后进行了热处理消除应力,

处理后硬度用肖氏硬度计在轧辊面上共测二排66点,每排间隔90°。

实测结果平均Hs=71(HRc53),Hsmax=72.6,Hsmin=69.5,硬度差Hs=3.1。

焊好加工后的轧辊装在1150二辊轧机上,为了对比选取了司太立+上焊107堆焊的轧辊。

我们研制的材料装在上辊,司太立装在下辊,上辊直径为1184mmHs71,下辊直径为1184mmHs68,同机进行轧钢试验,经检查表面磨损情况,研制材料抗磨情况明显优于司太立224S+上焊107(SSD)。

研制材料单位毫米出钢量为11300t/mm,配辊平均为9000 ̄10000t/mm。

鞍钢出示证明还证实研制材料堆焊时预热温度低100

表1

φ1150轧辊堆焊规范

DC4530 ̄55030 ̄31306.34.5

电源及极性

焊丝直径(mm)焊接电流(A)焊接电压(V)焊接速度(m/h)熔化速度(kg/h)焊丝偏前量(mm)

注:分析单位-大连机车厂中心实验室

表2

P0.04

C0.34Mn1.3Si0.68Cr4.4Mo1.05V0.37Ni0.54Zr微量S

0.01Study on 1150large roll surfacing

Φ

J-2008年第8期总第68期

18现代焊接多度,堆焊成本每吨少3500元。

(表3)堆焊材料高温硬度对比见表4。

高

温硬度是委托沈阳阀门研究所检测的,采用日本明石公司AVK-A仪器,30kg载荷,加载10s,温度偏差Hs≤±1%。

实验室的抗磨对比试验采用ML-10型针盘式磨损试验机,磨料是300

水磨砂纸,载荷200g,研磨时间6mm,用万分之一灵敏度天平称重。

三种材料的实验结果见表5。

从轧钢试验来看,研制的堆焊材料的抗磨性远远优于从美国引进的司太立+上焊107,其主要原因是研制材料含碳量0.34%,而司太立含碳量只有0.27%,其余成分相近,因此研制材料的碳化物含量要多于司太立。

抗磨较好的另一个原因是研制材料的高温硬度优于司太立和锦焊301。

5

问题讨论

5.1

堆焊材料硬度对比表5.2

堆焊材料的抗磨对比

#

抗磨情况主要取决于金相组织,研制材料为团状马氏体,司太立为部分细条形马氏体,锦焊301+25Cr3Mo-2MnV为隐晶马氏体。

为了获得优质的堆焊层,根据我们的体会建议应遵守以下几项原则,以期达到轧辊的高寿命。

5.3.1焊前要将轧辊表面硬化层去掉,以避免剥落。

5.3.2选用高效节能、劳动强度低的焊接方法,用自动焊代替手工操作。

5.3.3

选用廉价、高耐磨、韧性好、抗热疲劳的堆焊材料,这是影响轧辊寿命的主要因素。

5.3.4

控制好温度是堆焊层质量的关键,包括预热、层间温度、回火温度。

尤其是整体温度要均匀,消除应力时间要保证整个工件烧透。

5.3.5

焊接规范各参数主要服务于焊道成形良好,不要忽视熔剂堆积高度对成形的影响。

5.3.6

要采用多层堆焊,因为单层堆焊受母材稀释率的影响,成分难于保

5.3

堆焊轧辊应注意的几个问题证,也容易剥落;多堆一些层相当于加套复合辊一样,才能保证高寿命。

由于初轧开坯辊接触温度高、负荷大,承受很大的疲劳载荷和冷热疲劳工况,用几个周期之后,都要出现裂纹,只要不剥落仍然可以应用。

多数正常使用情况下,由于轧辊表面磨损不平,需要重新加工平整。

在加工过程中尽量将产生的裂纹车去,以免带来断辊的隐患。

英国和瑞典成立的Sarclad联合轧辊堆焊公司曾经对不同轧辊材料的裂纹做过研究,研制的Sarclad1 ̄6堆焊材料见表6。

η.μ.Opapuh等人对连铸偏坯轧辊的堆焊裂纹进行过工业实验,其结果见表7。

6.1采用埋弧自动堆焊方法修复或制造大型轧辊是切实可行的工艺。

6.2自行研制的SJ631焊剂配用25Cr-3Mo2MnV焊丝。

其堆焊工艺性能好,材料高温硬度优于司太立材料,抗磨性也明显优于司太立以及锦焊SJ301+H25Cr3Mo2MnV。

6.3若想获得优质的堆焊,应遵守本文所述的各项规则。

6.4轧钢工作一个周期之后,表面出现网状疲劳裂纹是常见的,但不允许有剥落。

5.4

关于轧辊表面裂纹问题#6结束语

参考文献

表4

堆焊材料高温硬度对比

焊丝

焊剂

测试温度20400

50060070020

40050060070020400500600700

高温硬度Hs69.260.257.7

52.238.264.157.856.050.034.067.262.055.048.533.1

Hv542448427381271481428409360240521460400355231

HRc51.7645.243.3

38.925.7547.843.441.736.520.350.646.140.836.018.2

H25Cr3H25Cr3SJ613

SJ613

司太立224S上焊107

表3

堆焊材料硬度对比表

焊剂牌号SJ613SJ301

上焊107焊丝牌号25Cr325Cr3

司太立224S焊后硬度HRc51.765151.8Hs69.268.8369.17回火后硬度HRc5250.351.3Hs69.866.86

68.33

表5三种堆焊材料抗磨对比

磨损失重(mg)

577174

堆焊材料

SJ613+25Cr3Mo2MnVSJ301+25Cr3Mo2MnV上焊107+司太立-224S

表6

Sarclad堆焊材料

【1】

硬度Hs40 ̄45加工硬化40 ̄5645 ̄7050 ̄6550 ̄65

No123456

名义成分20Cr5MoCr16NiMn6Cr12Mo70Cr5Mo1.2%CCr5MoCr15Ni

表7

连铸轧辊工业实验裂纹情况

表面状态材

料

磨损量(mm)0.5 ̄2.51.0 ̄1.50.7 ̄1.00.02 ̄0.08

裂纹深(mm)6 ̄157 ̄116 ̄101 ̄5

网状裂有腐蚀交叉焊道网裂、腐蚀

同上交叉焊道网裂、无腐蚀

母材25Cr1Mo1V堆焊20Cr2Mo2NiV堆焊20Cr5MoVSi堆焊15Cr13

[1]KeithCale,SteelTimes,1978.No4.

[2]轧辊堆焊专辑,冶金设备.1984.6

[3]上钢八厂,钢轧辊自动埋弧堆焊.冶金工业出版社.1986。