高纯气体的配管及材质

超纯气体管道施工

超纯气体管道施工工艺一、微电子产业现状(一)半导体设计业现状自从1986年我国第一家IC设计公司—中国华大集成电路设计中心(当时名为北京IC设计中心)建立以来到时隔12年之后的1998年,又先后建立了60多家设计公司,从业人数约2000人。

然而,从1998年到现在,仅仅两年的时间,由于受国际,尤其中国信息化建设需求的驱动,中国的微电子产业有着宏伟的发展前景,市场需求巨大,每年需要进口上百亿块的集成电路,于是国内外业界人士看好这一大好发展形势,纷纷以外资、合资、中资等方式加大投入。

大大小小的设计公司(中心、所),象雨后春笋般的建立起来了。

据不完全统计,到目前为止,国内已有各种类型的IC设计公司、中心、所约120余个。

这些设计公司大约分为五个类型:专业设计公司,如中国华大、天潼、长江等;企业、研究所的设计部门如华晶、首钢NEC、13所等都有专门的设计所;整机公司的设计部门,如华为、海信、熊猫等都有自己的设计所;高等院校的设计部门,如清华、北大、复旦;外资在大陆建立的设计公司,如MOTOROLA、INTEL、EPSON等在苏州、上海、北京都有自己专门的设计公司。

虽然近两年来,我国的设计业发展迅猛,然而与世界先进国家相比差距仍然很大,据有关人士测算,美国现有设计人才40万左右,相比之下,中国的设计人员,还不及它的1%,尤其高水平的设计公司和设计人才较少,而且设计手段(软件、硬件)落后,人才流失在设计业上也尤为严重。

目前的IC设计,已进入到SOC,即芯片集成系统,把系统功能集成在一个芯片上,设计业是龙头,这首先要设计业先设计好,然后才能由制芯业、封装业来完成。

业界专家们认为,21世纪将是SOC的时代,我国必须抓住芯片集成这一发展机遇来发展自己的设计业。

(二)半导体制造业现状中国现有半导体制造业的技术水平,目前具有代表性的有七大企业,它们是华晶、华越、南科、贝岭、先进、首钢NEC和华虹NEC。

最高水平的是华虹NEC 8英寸0.35—0.5μm ,月投片量20000片,接近当代国际水平。

气体管路方案书

超纯气体管路及工程施工方案一、供气参数1、气瓶间设在3层共有8路气体,其中包含氮气、氩气、氦气、氢气、液氮、液氩、空气和乙炔。

使用点共有27个,分别分布在2、3、4层。

2、气体管路系统包括:不锈钢自动切换系统,不锈钢管,不锈钢终端减压阀,不锈钢球阀等配件。

上述系统分别分布在气瓶间和使用点。

设计方案:①氮气、氩气、氦气、空气、液氮、液氩以上气体采用不锈钢自动切换系统(1*1),此系统可实现自动切换,保证气体不间断供应,可同时供应气质、液质、前处理、ICP-MS、原子吸收、原子荧光和4层气相色谱的气体。

管路采用1/4’’ BA级316L不锈钢管,末端配置不锈钢球阀和不锈钢二级减压阀。

不锈钢二级减压阀可端独控制进入仪器的气体压力,使用方便,美观大方;②乙炔乙炔采用不锈钢自动切换系统(1*1),此系统可实现自动切换,保证气体不间断供应,供应原子吸收室内的仪器。

由于乙炔压力较低,所以主管路采用1/2’’ BA级316L不锈钢管,支管路采用1/4’’ BA级316L不锈钢管,末端配置不锈钢球阀和不锈钢二级减压阀。

不锈钢二级减压阀可单独控制进入仪器的气体压力,使用方便,美观大方。

其中主管路上配置不锈钢回火防止器,用来防止乙炔在使用过程中出现回火,发生危险;③氢气氢气采用不锈钢自动切换系统(1*1),此系统可实现自动切换,保证气体不间断供应,同时供应气质和4层气相室。

管路采用1/4’’ BA级316L不锈钢管,末端配置不锈钢球阀和不锈钢二级减压阀。

不锈钢二级减压阀可端独控制进入仪器的气体压力,使用方便,美观大方。

其中主管路上配置不锈钢回火防止器,用来防止氢气在使用过程中出现回火,发生危险;④气瓶室和使用点配置可燃气体报警器,气瓶室安装防暴排风扇,乙炔和氢气主管路安装防暴电磁阀。

当可燃气体出现泄漏时,可燃气体报警器进行声光报警,同时联动防暴排风扇和防暴电磁阀,防暴排风扇自动开启,防暴电磁阀关闭。

⑤气瓶室氮气、氩气、氦气、空气、乙炔、氢气六种气体分别安装低压报警装置。

洁净车间高纯气体管道的安装、施工

洁净车间高纯气体管道的安装、施工洁净厂房广泛用于电子、生物医药、精细化工、精密机械、食品、化妆品等产品的生产中,不同产品的生产过程中,对所用高纯度气体的品种、纯度,以及气体中允许的杂质浓度或气体的品质要求差异很大。

例如半导体工业,所用气体品种多,要求特别严格。

洁净厂房中的气体管道是指气体压力小于等于0.8MPa的氢气、氧气、氮气、压缩空气、燃气等一般气体和高纯气体管道及真空管道,其具体的安装要求可参考《洁净室施工及验收规范》(JGJ 71-1990)的有关规定。

高纯气体是指其气体纯度大于等于99.9995%,含水量小于5×10-4%的气体。

高纯度、高洁净气体管道的施工不同于一般工业管道,稍有疏忽便可能破坏气体的质量。

因此,要理解安装气体质量的重大意义、要求严格遵守设计、施工要求,工作严肃认真、一丝不苟,高度重视各个细小环节,建成符合要求的管路系统。

要求做到以下几个方面:1.外观的检查工作(1)管道系统的管材、阀门及所有附件,严格设计要求选用,不得随意更改或代换。

(2)所有管材应放在室内精心保管,不得露天堆放、日晒和雨淋。

(3)管段端头要用塑料或橡胶密封罩加以密封,不得脱落、破裂。

(4)管子、管件、阀门等使用前,详细进行外观检查。

2.配管的准备工作(1)无论多大压力、何种介质及何种用途的配管,下料时均不得采用氧、乙炔焰切割。

无论是机械或手工下料,分段处不得涂抹油脂或使用润滑剂。

(2)管子切口应当与管轴线严格垂直,切口表面平整,不得有裂纹、毛刺。

(3)各种阀门应在安装前清洗,清洗前先应研磨、试压合格,然后拆成零部件,并在三氯乙烯或四氯化碳溶剂中浸泡1~1.5h。

安全阀清洗后应当重新试压。

(4)波纹管等无法拆解成零部件的阀门,应在组装的情况下清洗。

(5)采用普通不锈钢管时,其表面若粘附有油污,安装后清洗十分困难,应当将原管放入清洗槽内清洗。

管道内壁的酸洗工作,必须保证清除掉的锈蚀部分而不损害未锈蚀的表面。

高纯气体管道施工工法

高纯气体管道施工工法高纯气体管道施工工法是指在高纯气体制备、输送和使用过程中所需要的管道系统的施工工艺和技术方法。

高纯气体管道是一种专用管道系统,用于输送高纯度的气体,以满足各种工业领域的需求,包括半导体制造、光电子、医药等行业。

在这些领域,高纯气体的纯度要求非常高,常规的管道系统无法满足要求,因此需要采用专门设计和施工的高纯气体管道。

高纯气体管道施工的关键是确保管道系统的无菌和无尘污染。

因为高纯气体的纯度要求非常高,任何微小的杂质都可能对产品质量造成影响。

因此,在施工过程中需要采取一系列的防护措施,以确保管道系统的纯净度。

首先,在施工过程中需要使用高纯度的材料来制作管道系统。

常见的材料包括高纯度不锈钢、高纯度塑料等。

这些材料具有较低的挥发性和较小的含杂质量,可以有效地减少杂质的生成和控制。

其次,需要在施工现场采取严格的管道清洁措施。

施工人员需要在操作前对施工区域进行彻底的清洁,保持无尘、无菌的环境。

同时,在操作过程中要穿着无尘服和手套等防护用具,避免人为污染管道系统。

在管道焊接方面,需要选择合适的焊接工艺和焊接材料,以确保焊接的质量和无菌性。

常见的管道焊接方法包括氩弧焊、等离子焊等。

在焊接过程中,需要使用高纯度的惰性气体作为保护气体,以避免焊接区域的氧化和杂质的引入。

除了管道的材料和焊接技术外,高纯气体管道施工还需要考虑管道的密封性和泄漏性。

为了确保管道的密封性,需要对连接点进行严密的密封处理,常用的方法包括橡胶O型圈密封和焊接密封等。

在施工完成后,需要进行泄漏检测和压力测试,以确保管道系统的安全和可靠。

另外,高纯气体管道施工还需要考虑管道系统的布局和设计。

在设计管道系统时,需要考虑气体流动的平滑性和均匀性,以及管道的通风和散热等。

同时,在施工过程中要避免管道的弯曲、挤压和受力等情况,以确保管道的正常运行和使用。

总结起来,高纯气体管道施工工法是一项细致、复杂而又关键的工艺。

在施工过程中,需要采取一系列的防护措施,以确保管道系统的纯净度和无菌性。

高纯气体的配管及材质

高纯气体的配管及材质1.高纯气体管路的设计要点:(1)对于不同特性的气体,要规划独立的供应区域,一般分为三个区:腐蚀性/毒性气体区、可燃性气体区、惰性气体区,将相同性质的气体集中加强管理,可燃性气体区要特别规划防爆墙与泄漏口,若空间不足,可考虑将惰性气体放置与毒性/腐蚀性气体区。

(2)管路设计需要考虑输送的距离,距离越长,成本越高,风险也越高,通常较合理的设计流速为20ml/S,可燃性气体小于10ml/S,毒性/腐蚀性气体小于8ml/S,在用量设计方面,则需要考虑使用点的压力和管径大小,前者与气体特性有关,后者使用点的管径一般为1/4”~3/8”。

(3)根据用气设备的分布情况,高纯气体的管网不宜过大或者过长;宜采用不封闭的环形管路,在系统末端连续不断排放少量的气体,以便在管网中总有高纯气体流通,不会发生“死空间”引起高纯气体的污染。

(4)管路中应减少不流动气体的“死空间”,不应设有盲管,在特种气体的储气瓶与用气设备之间应设吹扫控制装置、多阀门控制装置、用以控制各个阀门的开关顺序、系统吹除,以确保供气系统的安全、可靠运行和防止“死区”形成而滞留污染物,降低气体纯度。

(5)对高纯气体纯度要求不同的用气设备,宜采用分等级高纯气体输送系统;也可采用同等级输送系统,但是在纯度要求高的用气设备邻近处设末端气体提纯装置。

(6)为了检测高纯气体的纯度和杂质含量,输送系统除了设置必要的连续检测仪器,如衡量水含量或者氧杂质含量等分析仪外,还应设置定期取样用的检测采样口,以便按规定时间进行采样,分析高纯气体中各种杂质的含量。

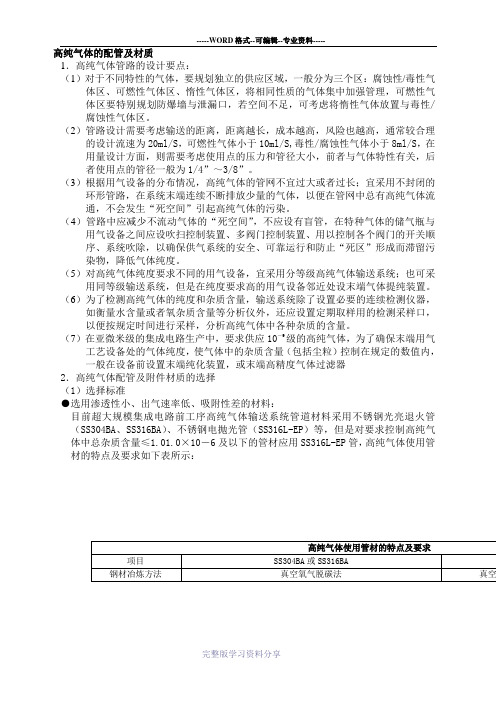

(7)在亚微米级的集成电路生产中,要求供应10-9级的高纯气体,为了确保末端用气工艺设备处的气体纯度,使气体中的杂质含量(包括尘粒)控制在规定的数值内,一般在设备前设置末端纯化装置,或末端高精度气体过滤器2.高纯气体配管及附件材质的选择(1)选择标准●选用渗透性小、出气速率低、吸附性差的材料:目前超大规模集成电路前工序高纯气体输送系统管道材料采用不锈钢光亮退火管(SS304BA、SS316BA)、不锈钢电抛光管(SS316L-EP)等,但是对要求控制高纯气体中总杂质含量≤1.01.0×10-6及以下的管材应用SS316L-EP管,高纯气体使用管材的特点及要求如下表所示:'.管路型式以气体特性设计,惰性气体使用一般的单层管,作为制程用的反应气体,则选用高级别的SS316L-EP管;使用与芯片接触但不参与制程反应的气体则选用SS316L-BA管。

高纯气体管道施工工法

高纯气体管道施工工法一、引言高纯气体管道是在工业和实验室等领域中广泛应用的重要设施。

它们用于输送氢气、氮气、氩气等高纯度的气体,因此对管道的施工要求非常严格。

本文将介绍高纯气体管道施工的关键工法和注意事项,希望能为相关从业人员提供帮助。

二、施工准备1. 设计方案:在施工前,需要制定详细的设计方案,包括管道的走向、尺寸和材质等。

设计方案应符合相关标准和规范要求,确保管道的安全性和稳定性。

2. 材料采购:根据设计方案,采购符合高纯度气体管道要求的材料,如不锈钢管道、法兰、阀门等。

在采购过程中,需要注意选择正规厂家生产的产品,以确保材料质量的可靠性。

3. 工具准备:准备必要的工具,如管道切割机、焊接设备、扳手等。

确保工具的完好性和适用性,以提高施工效率和质量。

三、施工工法1. 管道布线:根据设计方案,在施工现场进行管道的布线。

在布线过程中,要注意管道的走向、气体流向和坡度等因素,确保管道的畅通和排水。

2. 管道切割:根据设计方案,使用管道切割机对不锈钢管道进行切割。

切割时要保持切口的平整和垂直度,以便后续的焊接工作。

3. 焊接连接:使用焊接设备将管道进行连接。

在焊接过程中,要注意控制焊接温度和时间,以确保焊接接头的质量和密封性。

4. 安装法兰和阀门:根据设计方案,在管道上安装法兰和阀门。

在安装过程中,要注意法兰和阀门的紧固力度和密封性,以确保管道的安全运行。

5. 检查和测试:在施工完成后,对管道进行检查和测试。

检查包括对焊缝的质量和焊接接头的密封性进行检测,测试包括对管道的压力进行测试。

四、注意事项1. 安全防护:在施工过程中,要加强安全防护意识,佩戴必要的安全防护装备。

对于易燃易爆气体的施工,要采取相应的防火和防爆措施。

2. 质量控制:施工过程中要严格控制质量,确保管道的密封性和可靠性。

对关键环节的施工,如焊接和连接,要加强质量监督和验收。

3. 清洁环境:在施工现场保持清洁,防止杂物、灰尘和有害物质对管道的污染。

高纯气体不锈钢管道施工方案

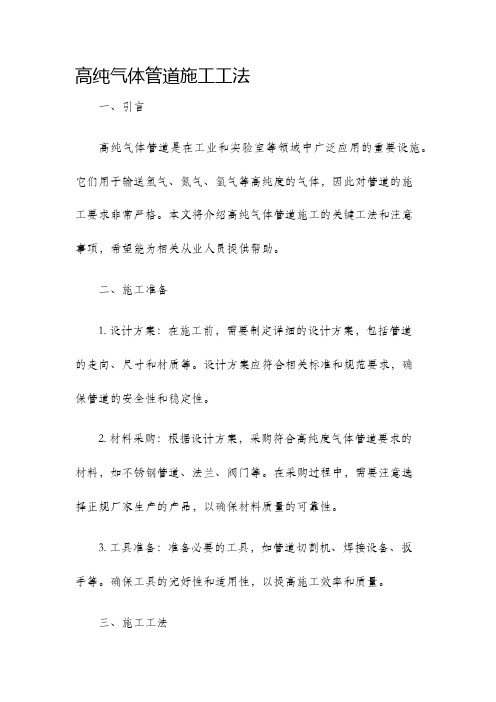

高纯气体不锈钢管道施工方案适用于本工程中的CDA,HCDA,IA,PH2,PO2,PAr、PN2系统管道的施工。

1)施工作业流程2)各阶段控制要点3)工序及控制点详解➢材料控制✓采购A.根据设计图纸、招标文件及技术规格书,如有矛盾及冲突之处,一定要与相关方进行确定。

B.核实选材:●材料等级应能够符合测试要求;●注意品牌要求;●注意管材标准,尤其注意管道、管件、阀门、法兰的标准统一性。

C.尺寸标准中,尤为要注意是A制(日标)还是英制。

D.注意壁厚标准,如5S或10S。

自动焊机一般用5S,手动焊接一般用10S 。

E.注意阀门形式,如球阀,波纹管阀,隔膜阀等;F.注意阀门的连接方式:如NPT (美标螺纹) 、SWAGELOK、VCR、焊接、法兰。

一般NPT、SWAGELOK用于普通气体管道非焊接处连接,VCR则用于超高纯气体管道和特种气体管道非焊接处连接。

法兰连接较少用于高纯气体管道,一般使用在CDA系统。

G.采购材料时需要注意FITTING是自动焊接还是手动焊接,因为长度不一样。

H.采购管材的时候需考虑试焊所需的量。

一般按1~3%考虑,视焊口数量及焊工水平而定。

✓检验与存放A.材料搬运中注意包装不能被破坏,包装应在下料前才拆封;B.材料存放规范——架空放置,并分类保管。

C.材料保管:严格的出入账登记。

D.严格的材料检验●直观检查:确认无损坏,划痕或凹坑;检查密封状况。

如为双层包装应检查内外是否有损坏。

●数量核对。

●检查合格证、材质报告、报关单等。

●填写检查记录。

➢2、机具控制合适的工机具是提高施工质量、工作效率的关键项。

✓各种机具图1 GF锯图2 轻型GF锯图3 不锈钢割刀图4 平口机图5 平口片图6 倒角器图7 ARC MACHINES INC 207A 图8 SWEGELOK焊机图9ARC207配套焊把图10配套焊把图11手工氩弧焊机图12 焊道镜图13 钨棒研磨机图14 弯管器图15 置管架图16 保压计图17 钨棒量尺➢人员控制✓必须建立严格的培训和考核制度!✓所有参与高纯气体管道施工的人员必须经过培训;✓对焊工及管工进行考核,考核合格后发上岗证,专人专号,禁止无证操作。

气体配管材料说明

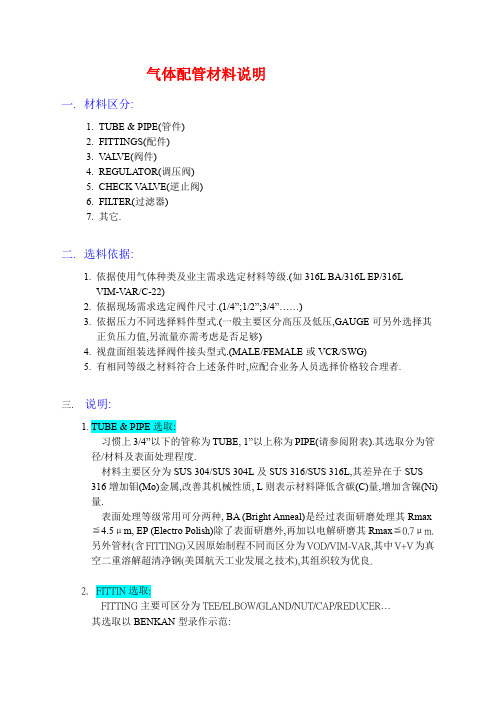

气体配管材料说明一.材料区分:1. TUBE & PIPE(管件)2. FITTINGS(配件)3. V AL VE(阀件)4. REGULA TOR(调压阀)5. CHECK V AL VE(逆止阀)6. FIL TER(过滤器)7. 其它.二.选料依据:1.依据使用气体种类及业主需求选定材料等级.(如316L BA/316L EP/316LVIM-V AR/C-22)2.依据现场需求选定阀件尺寸.(1/4”;1/2”;3/4”……)3.依据压力不同选择料件型式.(一般主要区分高压及低压,GAUGE可另外选择其正负压力值,另流量亦需考虑是否足够)4.视盘面组装选择阀件接头型式.(MALE/FEMALE或VCR/SWG)5.有相同等级之材料符合上述条件时,应配合业务人员选择价格较合理者.三. 说明:1. TUBE & PIPE选取:习惯上3/4”以下的管称为TUBE, 1”以上称为PIPE(请参阅附表).其选取分为管径/材料及表面处理程度.材料主要区分为SUS 304/SUS 304L及SUS 316/SUS 316L,其差异在于SUS316增加钼(Mo)金属,改善其机械性质, L则表示材料降低含碳(C)量,增加含镍(Ni)量.表面处理等级常用可分两种, BA (Bright Anneal)是经过表面研磨处理其Rmax ≦4.5μm, EP (Electro Polish)除了表面研磨外,再加以电解研磨其Rmax≦0.7μm.另外管材(含FITTING)又因原始制程不同而区分为VOD/VIM-VAR,其中V+V为真空二重溶解超清净钢(美国航天工业发展之技术),其组织较为优良.2.FITTIN选取:FITTING主要可区分为TEE/ELBOW/GLAND/NUT/CAP/REDUCER…其选取以BENKAN型录作示范:Product Name Size Size for other side Type Specification Material SCM 4 0 E EP LE SCM: 表示BANKEN公司对FITTING的分类,是属于短接头MICRO型式,另有SCL是长接头型示及SCF是较大尺寸(3/4”以上)之FITTING.4: 表示尺寸为1/4”.0: 表示另一端尺寸同前,为1/4”.E: 表示此料件型式为ELBOW(T: Tee, R: Reducer…).EP: 表示料件表面处理等级为EP.LE: 表示此料件为VIM+VAR等级之EP.另外FITTING又可分为三种不同规格,分别为一般Type; VCR Type及SWG Type,一般型即为平时所见之焊接型式,VCR型为对接型式,可直接以GLAND+NUT锁上(Gland 端仍需焊接), SWG型类似VCR型,唯其以SWG接头锁上,不需焊接.一般组盘所用接头有两种,分别为VCR及SWG,其中VCR需锁1/8圈,SWG需锁1 1/4圈,方能有效锁紧.(*. 一般气体使用之GASKET为Ni材质,CO对Ni具侵蚀性,故CO所用之GASKET必须为SUS系列材质.)(*. VCR接头一年之泄漏量约为一立方公分)3. V AL VE选取:V AL VE一般分为BALL-V AL VE(球阀)/BELLOWS-V AL VE(风箱阀) & DIAPHRAGM-V AL VE(膜片阀),另外又因作动方式区分为MANUAL-V ALVE &AIR-V AL VE.其选取以BENKAN型录作示范:Model Operating system Pressure rating Connection size Other special specifications V alve size Type of valve Connection type Material of sheetIIID 4 M S H - V □ C - □□IIID: 表示此为BANKEN Moder 35之Diaphragn V alve.4: 表示尺寸为1/4”.M: 表示其操作方式为手动旋转1800 控制开关(C表气动阀).S: 表示此阀出入端成一直线,没有分岔及角度.H: 表示为高压(压力超过10kg/cm2)用阀(没标H即为低压阀).V: 表示两端接头为VCR Male(VF: Female).4. REGULA TOR 选取:REGULA TOR之用途为调整出口端之压力值,一般分高压与低压选取,但尚有高流量型式可供选取,另外可依表头(Gauge)需求加以搭配成单表或双表.目前大部份之调压阀其材质均为EP以上.其选取以TESCOM型录作示范:74 –24 6 2 –K A 4 1 074-24: 表示此调压阀之等级6: 表示本体材质为316L VIM+VAR.2: 表示出口端压力范围为1-100 PSIG(1-6.9 bar)K: 表示顶针座的材质为PCTFE,耐热范围是-400C-+930CA: 表示进出口端之尺寸型式,在此指高洁净度之VCR Male接头.4: 表示入口与出口端之尺寸及型式(可由此求得阀件两端之距离).1: 表示入口端之最大容许压力,在此为3500psi.0: 表示表头配置及接头型式,此处为无表头.5. CHECK V AL VE 选取:CHECK V AL VE为逆止阀,其功用为防止气体回流,选取主要依据其尺寸及两端接头型式决定(若是泄压阀则须考虑其泄压之Range).其选取以NUPRO型录做说明:6 L - C W 4 V R 46L: 表示材料为SUS 316L.CW: ALL WELDED CHECK V AL VE即为NUPRO对CHECK V AL VE之代码.4: 表示CHECK V AL VE之尺寸为1/4”.VR4: 表示接头为1/4” VCR Male.(* NH3必需使用特殊之CHECK V ALVE,否则会造成其内部结晶堵塞,代替之型式为一般型号后加AF,表示其内部材质为AFLAS.)FIL TER之功能是过滤气体中之Particle(与Purifier之纯化气体功能不同),选取要注意其操作压力/接头型式/材质/过滤等级及流量大小,压力一般区分高压及低压,接头分VCR/SWG/WELD,材质主要有SUS/NI及PTFE,过滤等级可选择0.01um/ 0.03um/0.003um等,流量则有一般流量及大流量之区别.其选取以MILLIPORE型录做说明:WG 2 F T1 RR 2WG: 为MILLIPORE Wafergard III Gas Filter 之代称.2: 代表是MILLIPORE第二代之产品.F: 表示其材质为PTFE铁氟龙(N: NI, M: SUS-316L).T1: 据其业务表示没特别意义.RR: 表示进出口端之接头型式为VCR Male(S: SWG, J: WELD).2: 表示其尺寸是1/4”.7. 其它材料:除以上介绍之材料外,气体配管上还有许多其它较少使用之料件(如Transducer/ Scale/ Cylinder Connec tor……),若有兴趣,可径向设计部查阅型录等相关信息,或于工作上有机会接触时,再向资深人员请益即可.。

高纯气体管道施工工法

引言概述:高纯气体管道施工工法是指在高纯气体输送系统中进行管道的安装和连接的一系列工艺方法和操作规范。

高纯气体管道施工工法的有效实施对于保证高纯气体输送系统的安全运行和气体品质的稳定具有重要意义。

本文将从管道施工前期准备工作、管道材料选择、管道安装与焊接、泄漏检测与试验、施工质量控制等五个大点展开详细阐述,以帮助读者了解和掌握高纯气体管道施工工法。

正文内容:一、管道施工前期准备工作1.管道布局设计:在进行高纯气体管道施工工法前,需要进行管道布局设计,确定管道的走向、长度和支撑方式等。

该设计应考虑到气体输送的安全性和高效性,以降低气体泄漏和压力损失。

2.管道材料选型:选择合适的高纯气体管道材料非常重要,常见的材料有不锈钢、铜、PEEK等。

需要根据输送气体的性质选择耐腐蚀性能好、低渗透性、高耐压的材料,以保证气体的纯度和流通的稳定性。

3.施工方案编制:在管道施工前,需要制定详细的施工方案,包括施工程序、施工流程、施工队伍组织等。

施工方案应结合工程实际情况,确保施工过程安全可控,保证施工质量。

4.环境准备:在进行高纯气体管道施工前,需要对施工环境进行准备。

包括清洁施工区域、确保良好的通风和排气系统、清除可能产生火花的物品,以减少外界因素对高纯气体的污染。

二、管道材料选择1.不锈钢管道的选择:不锈钢管道是高纯气体管道中常用的材料之一,主要有304不锈钢和316L不锈钢。

不锈钢具有良好的耐腐蚀性和高强度特点,适用于多种气体输送场景。

2.铜管道的选择:铜管道具有良好的导热性和导电性能,适用于高温气体输送。

其抗氧化性强,可避免管道内部氧化对高纯气体的污染。

3.PEEK管道的选择:PEEK管道是一种高性能的聚合物管道,具有很好的热稳定性和化学稳定性,适用于高温、腐蚀性气体的输送。

但成本较高,一般应用于特殊领域。

三、管道安装与焊接1.管道安装过程:管道安装应按照设计要求进行,包括管道的定位、支撑、固定等。

需保证管道的平直度和垂直度,避免弯曲和扭曲现象。

洁净室-要求

洁净室-建筑装修1、由具有建设主管部门批准的专业资质的施工企业施工,施工人员均应经过有关洁净室的施工、验收规范的培训及考核,特殊工种应持有上岗证。

2、工程所用的材料、设备、成品、半成品的规格、型号、性能及技术指标均应符合设计和国家现行有关标准的要求,并有齐全合法的质量证明文件。

3、洁净室的建筑装饰材料除应满足隔热、隔声、防振、防虫、防腐、防火、防静电等要求外,尚应保证洁净室的气密性和装饰表面不产尘、不吸尘、不积尘,并易清洗。

不使用木材和石膏板作为表面装饰材料,隐蔽使用的木材应经充分干燥并作防潮防腐和防火处理,石膏板应为防水石膏板。

4、装饰工程应实行施工现场封闭清洁管理,在洁净施工区内进行粉尘作业时,应采取有效防止粉尘扩散的措施。

5、地面(1)底层地面设置防潮层,地面必须采用耐腐蚀、耐磨和抗静电材料。

(2)粘贴地面的基层含水率须低于%,否则进行干燥处理,原地面的空鼓、脱皮、起砂、裂痕要事先处理,太光滑的要打磨成粗糙面。

6、墙面(1)墙面施工应在完成基底打磨与清理的粉尘作业、现场清洁、表面涂界面剂和涂刷涂料后进行。

对于送风和回风静压箱空间,暴露表面的钢筋混凝土宜采用清水混凝土。

(2)瓷板上的孔洞切割吻合,边缘整齐,并应密封。

瓷板嵌缝应用添加抑菌剂的中性密封胶嵌实。

涂料墙面所用的涂料应具有耐水、耐磨和耐酸碱特性,有防霉要求时要在涂料中加入抑菌剂,进行人工施菌培养。

(3)金属夹心板墙内部充填材料应用难燃、不燃材料,不得使用有机材料,吊挂点、锚固点均应作防腐、防锈处理。

金属夹心板不得在现场开洞,金属面与骨架之间要有导静电措施。

(4)正压洁净室应在金属夹心板正压面用中性密封胶密封缝隙,当负压洁净室不能在负压面密封时,应在缝内嵌密封条挤紧,并应在室内面涂密封胶。

7、墙角(1)地面与墙面的夹角应为曲率半径R不小于30㎜的圆角。

当用柔性材料粘贴地面时,在墙面上应延伸至地面以上形成圆角并与墙平齐,或略缩进2㎜~3㎜,突出的墙面应圆滑过渡。

高纯气体的配管及材质

高纯气体的配管及材质1.高纯气体管路的设计要点:(1)对于不同特性的气体,要规划独立的供应区域,一般分为三个区:腐蚀性/毒性气体区、可燃性气体区、惰性气体区,将相同性质的气体集中加强管理,可燃性气体区要特别规划防爆墙与泄漏口,若空间不足,可考虑将惰性气体放置与毒性/腐蚀性气体区。

(2)管路设计需要考虑输送的距离,距离越长,成本越高,风险也越高,通常较合理的设计流速为20ml/S,可燃性气体小于10ml/S,毒性/腐蚀性气体小于8ml/S,在用量设计方面,则需要考虑使用点的压力和管径大小,前者与气体特性有关,后者使用点的管径一般为1/4”~3/8”。

(3)根据用气设备的分布情况,高纯气体的管网不宜过大或者过长;宜采用不封闭的环形管路,在系统末端连续不断排放少量的气体,以便在管网中总有高纯气体流通,不会发生“死空间”引起高纯气体的污染。

(4)管路中应减少不流动气体的“死空间”,不应设有盲管,在特种气体的储气瓶与用气设备之间应设吹扫控制装置、多阀门控制装置、用以控制各个阀门的开关顺序、系统吹除,以确保供气系统的安全、可靠运行和防止“死区”形成而滞留污染物,降低气体纯度。

(5)对高纯气体纯度要求不同的用气设备,宜采用分等级高纯气体输送系统;也可采用同等级输送系统,但是在纯度要求高的用气设备邻近处设末端气体提纯装置。

(6)为了检测高纯气体的纯度和杂质含量,输送系统除了设置必要的连续检测仪器,如衡量水含量或者氧杂质含量等分析仪外,还应设置定期取样用的检测采样口,以便按规定时间进行采样,分析高纯气体中各种杂质的含量。

(7)在亚微米级的集成电路生产中,要求供应10-9级的高纯气体,为了确保末端用气工艺设备处的气体纯度,使气体中的杂质含量(包括尘粒)控制在规定的数值内,一般在设备前设置末端纯化装置,或末端高精度气体过滤器2.高纯气体配管及附件材质的选择(1)选择标准●选用渗透性小、出气速率低、吸附性差的材料:目前超大规模集成电路前工序高纯气体输送系统管道材料采用不锈钢光亮退火管(SS304BA、SS316BA)、不锈钢电抛光管(SS316L-EP)等,但是对要求控制高纯气体中总杂质含量≤1.01.0×10-6及以下的管材应用SS316L-EP管,高纯气体使用管材的特点及要求如下表所示:制作过程冷延→热处理→冷拉→光亮热处理→脱脂→一般水洗→纯水水洗(10000级洁净环境)→纯氮吹扫(1000级洁净环境)→检查→包装(压帽氮封及双层聚乙烯外包装充纯氮保护)冷延→热处理洗→电解抛光酸浸渍→水洗热纯水水洗(100/1000级及双层聚乙内表面粗糙度Rmax 3.0~4.5μm表面硬度(HRB)<90公差要求项目管外径、管壁厚、管长、管道垂直度管外径注:①管路型式以气体特性设计,惰性气体使用一般的单层管,作为制程用的反应气体,则选用高级别的SS316L-EP管;使用与芯片接触但不参与制程反应的气体则选用SS316L-BA管。

气体配管选料说明

氣體配管選料說明一. 材料區分:(C/ u5 Y ; v" f1.TUBE & PIPE(管件)$ F6 R, [6 a, v0 i" h2.FITTINGS(配件)x" V% U; x# _3.VALVE(閥件)4.REGU IATOR(調壓閥))Z# O+ }' f}3 h j4 Q5.CHECK VALVE(逆止閥)6.FILTER(過濾器)7.VACUUM GENERATOR(真空產生器)8.其它.9 T" x8 }2 m8 Z1 W$ n, n+ w* F1 R二. 選料依據:,x0 A0 a# D( z% A/ K / c1.依據使用氣體種類及業主需求選定材料等級.(如316L BA /316L EP⑶6L VIM -VAR/C-22)) Q- {8 GO ]2 Q- z |2.依據現場需求選定閥件尺寸.(1/4 ;1/2 ” ;3/4 ”……)3.依據壓力不同選擇料件型式.(一般主要區分高壓及低壓,GAUGE可另外選擇其正負壓力值,另流量亦需考量是否足夠)4.視盤面組裝選擇閥件接頭型式.(MA LE/FEMA LE或VCR/SWG)5.有相同等級之材料符合上述條件時,應配合業務人員選擇價格較合理者./ \8 r+ | |1 d5 c. a* i& X+ T6 s J4 R " m8 y |三. 說明:1.TU BE & PIPE 選取:"|3 [$ Z2 O+ x- A習慣上3/4 ”以下的管稱為TUBE, 1以上稱為PIPE(請參閱附表).其選取分為管徑/材料及表面處理程度.材料主要區分為SUS 304/SUS 304L及SU S 316/SUS 316L,其差異在於SUS 316增加鉬(Mo)金屬,改善其機械性質,L則表示材料降低含碳(C)量,增加含鎳(Ni)量.表面處理等級常用可分兩種,BA (Bright A nneal)是經過表面研磨處理其R max三4.5 g m, EP (Electro Polish)除了表面研磨夕卜,再加以電解研磨其R max三0.7 另外管材(含FITTING)又因原始製程不同而區分為VOD/VIM -VAR,其中V+V為真空二重溶解超清淨鋼(美國航太工業發展之技術),其組織較為優良.2 L' ?" h9 Y- F; Y- Y- p) ]|# s. B, A4 r3 ~ 6 F2. F ITTIN 選取:FITTING 主要可區分為TEE/ELBOW/GLAND/NUT/CAP/REDUCER …其選取以BENKAN型錄作示範:;N R+ WO j* Q O Q. } |Product Name Size Size for other side Ty pe Specif ication Material ' i4 o- v( w5 L2 i6 KO H F- QSCM 4 0 E EP LESCM:表示BANKEN公司對FITTING的分類,是屬於短接頭MIC RO型式,另有SCL是長接頭型示及SCF是較大尺寸(3/4以上)之FITTING. |4:表示尺寸為1 /4 ”-.P) u. e2 Q) @/ x0:表示另一端尺寸同前,為1/4 ”.E:表示此料件型式為ELBO W(T: Tee, R: Reducer …):p2 z# '4 H; a6 K7 {:、' _EP:表示料件表面處理等級為EP.5 A6 x8 C9 "J ( \. c) TLE:表示此料件為VIM+VAR 等級之EP.另外FITTING又可分為三種不同規格,分別為一般Type; VCR Ty pe及SWG Type, 一般型即為平時所見之焊接型式,VCR型為對接型式,可直接以GLAND+NUT鎖上(Gland端仍需焊接),SWG型類似VC R型,唯其以SWG接頭鎖上,不需焊接.% W, g' r* \2 ~. ~ / N( f|一般組盤所用接頭有兩種,分別為VCR及SWG其中VCR需鎖1/8圈,SWG需鎖1 1 /4圈,方能有效鎖緊.5 O; '8 V) c. G |(*. 一般氣體使用之GASKET為Ni材質,CO對Ni具侵蝕性,故CO所用之GASKET必須為SUS系列材質.)(*. VC R接頭一年之洩漏量約為一立方公分):i4 u4 t+ u" q * @+ S+ b1 { |3.VA LVE 選取:VA LVE一般分為BALLVA LVE(球閥)/BELLO WS-VA LVE(風箱閥)& DIAPHRAGM -VA LVE(膜片閥),另外又因作動方式區分為MANUA LVA LVE& AIR- VALVE.其選取以BENKAN型錄作示範:Model Operat ing sy stem Pressure rati ng Connection size Other special specif icati ons# t: H P" k6 Q3 F7 K $ R4 F# H Valve size Type of valve Connection ty pe Material of sheet + p2 z1 i+ q: G% \# NIIID 4 M S H - V □ C - □ □HID: 表示此為BANKEN Moder 35 之Diaphragn Valv e.5 C2 {uo NO k) S! ~i Q, q |4:表示尺寸為1/4 ”.M:表示其操作方式為手動旋轉1800控制開關(C表氣動閥).S:表示此閥出入端成一直線,沒有分岔及角度.~$ M0 L/ di ~1 f |H:表示為高壓(壓力超過10kg/cm2)用閥(沒標H即為低壓閥).#J$ Y" C: U; G/ V x/ u 3 s* e3 {- K/ k |V:表示兩端接頭為VCR Male(VF: Female). 1 Ro K:、6 M$ L' i8 Q3 L. {" hC:表示膜片座的材質為PCTFE(鐵氟龍).4.REGU LATOR 選取:)L* N UR:U) E3 fREGU LATOR之用途為調整出口端之壓力值,一般分高壓與低壓選取,但尚有高流量型式可供選取,另外可依錶頭(Gauge)需求加以搭配成單錶或雙錶.目前大部份之調壓閥其材質均為EP以上.'I! a& u7 ? " B6 W! V7 O# J其選取以TESCOM型錄作示範:74 - 24 6 2 - K A 4 1 0 3 z. V$ u" Q$ q V1 _5 M74-24:表示此調壓閥之等級+ f3 @6 h7 Y g7 "3 r6:表示本體材質為316L V IM+VAR.2:表示出口端壓力範圍為1-100 PSIG(1-6.9 bar))OO q1 R9 "( k! i, H)_% ?( 'K:表示頂針座的材質為PCTFE,耐熱範圍是-400C-+930C |A:表示進出口端之尺寸型式,在此指高潔淨度之VCR Male接頭.& \) Y- O3 N0 l9 p- y / I+ g+ '4:表示入口與出口端之尺寸及型式(可由此求得閥件兩端之距離).1 r!~(m4 c" b3 U4 "+ [3 ~5 I( d1:表示入口端之最大容許壓力,在此為3500psi.0:表示表頭配置及接頭型式,此處為無錶頭.:c+ l* x- E- G% a+ x7 P g |# m& r9 u" O, r* Y - s6 a& c|5.CHECK VALVE 選取::a' I1 x( e3 [/ x2 Z % jCHECK VAW E為逆止閥,其功用為防止氣體回流,選取主要依據其尺寸及兩端接頭型式決定(若是洩壓閥則須考慮其洩壓之Range). 其選取以NUPRO型錄做說明:-N)卜g2 t7 T 5 k8 B" l" L % a- " |6 L - C W 4 V R 4 c0 b1 ]% r! _* h! x' h6L:表示材料為SUS 316L.CW: ALL WELDED CHECK VALVE 即為NUPRO 對CHECK VALVE 之代碼.4:表示CHECK VALVE 之尺寸為1/4 ".h$x” ~# W3 m6 Z. sVR4:表示接頭為1/4 " VC Male. % A! T$ V; [! E - G' G8 [# }(* NH3必需使用特殊之CHECK VAL/E,否則會造成其內部結晶堵塞,代替之型式為一般型號後加AF,表示其內部材質為A FLAS.)6.FILTER 選取:FILTER之功能是過濾氣體中之Particle(與Purif ier之純化氣體功能不同),選取要注意其操作壓力/接頭型式/材質/過濾等級及流量大小,壓力一般區分高壓及低壓,接頭分VCR/SWG/WELD,材質主要有SU S/NI及PTFE,過濾等級可選擇0.01 um/ 0.03um/ 0.003um 等,流量則有一般流量及大流量之區別.7 n, S+ e' L) I" ] |其選取以MILLIPO RE型錄做說明:WG 2 F T1 RR 2WG:為 MILLIPORE Wafergard III Gas F ilter 之代稱. 2:代表是 MILLIPORE 第二代之產品./ R N & D , }, H + @(xF:表示其材質為 PTFE 鐵氟龍(N: NI, M: SUS -316L).)u$ u# S / Y (\8 C + H ) P1 I * Y T1:據其業務表示沒特別意義.& B" n4 q8 F8 B5 M1 z2 j RR:表示進出口端之接頭型式為 VCR Male(S: SWG, J: WELD).2:表示其尺寸是1/4 ”.5 w; p6 S" }, B U& }, r6 J! o7. VACUUM GENERATO R 選取:VACUUM GENERATOR 主要用於VMB 或G/C 上作為Vent 抽氣使用,一般說來使用場合不多,其廠牌亦較少,選取主要依據接 頭型式及尺 寸作選擇,& G( X/ S%G$ X5 k其選取以APTECH 型錄做說明:|Material Ports N2 Inlet Vent Vacuum 4 j7 h/ K - {(、9 @, i. HSetrise AP7 S 3PW FV4 FV4FV4; W $ i9 Y 7 T f g) m+ F4 P7 NAP7:表示為 APTECH 之 VACUUM GENERATO R 9 i' H4 o! ?4 y K6 b* O [+ c 1 c S:表示材質為 Stainless Steel 316L. . _3 _; [5 R - o5 S , a | 3PW:表示有三個 Ports. 4 C3 B8 G6 d % G# AFV4(1):表示 N2 Inlet 端之接頭型式,為 1/4 ” VCR Male. FV4(2):表示Vent 端之接頭型式,為1/4 ” VC Male.FV4(3):表示 Vacuum 端之接頭型式,為 1/4 ” VC Male. ; O & Q / ]& x ; A1 v5 }”c (*. 其抽氣壓力約為 40~60 Tor 約為 4~8psi) , Z $ R9 k, G1、8 p a 8. 其它材料:+ u! W* c, L: y* E7 J/ Y( O; I除以上介紹之材料外,氣體配管上還有許多其它較少使用之料件(如Transducer/ Scale/ Cylinder C onnector .... 若有興趣,可逕向設計部查閱型錄等相關資訊,或於工作上有機會接觸時,再向資深人員請益即可./ P% J* v , B2 e J& “四.附件:以下提供常用閥件供應廠商之聯絡電話,以備型錄資料不全時可供電話查詢现货供应进口不锈钢卡套, VCR ,快速接头,钢瓶接头:JSK,PARKER,FUJIKIN 现货供应进口不锈钢球阀,针阀,单向阀,隔膜阀,调压阀,波纹管阀等等:FUJIKIN,YU TAKA-CROWN,CARTEN,OHNO ,PARKER,VISTA $ K4 [-@# U( \% ?( O * {现货供应进口化学品管路,接头,阀门: NIC HIAS,PILLA R,PARKER,ADVANCE现货供应进口气体过滤器:PURERON,PARKER : b" d2 ~+ i8。

高纯气体工艺与施工

高纯/特种气体工艺与施工概要北京分公司吴学刚前言近10年来,随着更复杂、更密集的大规模和超大规模集成电路的生产,对高纯气体洁净度的要求,已不亚于对纯度和干燥度的要求,凡工艺气体,无一不对其中的粒子提出限制。

因此,对于高纯气体,纯度、干燥度、洁净度是三项重要的标度。

由于高纯度气体的使用地点、性质、工况(如温度、压力等)都不完全一致,所以,如何确定高纯气体的“三度”(纯度、干燥度、洁净度),还没有一个严格而明确的概念。

对于纯度和干燥度的控制,我国CBJ73—84《洁净厂房设计规范》中指出,“高纯气体系指纯度大于或等于99.9995%,含水量小于5ppm气体。

”日本把微电子生产中所采用的气体,按其不同的品位,具体分为下列几个不同的档次:超高纯气体气体中杂质总含量控制在1ppm以下,水份含量控制在0.2~1ppm。

高纯气体气体中杂质总含量控制在5%ppm以下,水份含量控制在3 ppm以内.洁净气体气体中杂质总含量控制在10 ppm以下,对水份含量未作严格规定。

上述规定,都未涉及洁净度。

我们知道,集成电路的生产,几乎都是在洁净环境中进行,是防止尘埃粒子污染微电子产品所必需的。

所以,对洁净的生产环境绝不允许采用不洁净的气体来破坏,必须使气体的洁净度与洁净环境保持一致,根据相关资料以及近些年公司相关工程的经验,我进行了一些归纳,希望能够给大家提供一些参考。

一、高纯/特种气体的概念1.半导体集成电路制造所需要的高纯气体主要分为两大类:(1)普通气体:也叫大宗气体,主要有:H2、N2 、O2 、Ar 、He等。

(2)特种气体:主要指各种掺杂用气体、外延用气体、离子注入用气体、刻蚀用气体等。

2.半导体制造用气体按照使用时的危险性分类:(1)可燃、助燃、易燃易爆气体:H2、CH4、H2S、NH3、SiH4、PH3、B2H6、SiH2CL3、CLF3、SiHCL3等。

(2)有毒气体:AsH3、PH3、PH3、B2H6等(3)助燃气体:O2 、N2O、F2 、HF等(4)窒息性气体:N2 、He、CO2、Ar等(5)腐蚀性气体:HCL、PCL3、POCL3、HF、SiF4、CLF3、等特种气体的供应方式截至目前为止,几乎皆用钢瓶的方式进行,一般常用的为高压钢瓶,依其填充的气体特性有分为气态和液态两种,一般气体依液态储存于钢瓶内,瓶内压力较高,所以最佳方式是选用吸附式气态钢瓶,以气体分子与吸附剂间的范德瓦力将气体吸附于吸附剂孔隙中,其优点为供气压力低于一个大气压,无任何泄漏的危险,且供气量为普通高压钢瓶的10倍,低蒸汽压的气体以液态储存于钢瓶内;针对易燃易爆,有毒性腐蚀性的气体,常将钢瓶至于特气柜中,再通过管路将气体供应至现场附近的阀箱,经过一系列的控制而后进入用气点;一般惰性气体以开放式的气瓶架和阀盘供应;具体方式如下:1.现场制气、管道供气:这种供气方式时将制气设备建造在用气量较大或者用气品种较多的工厂内或按区域设置供应周边各单位用气示意图如下:1-中压贮气罐;2-调压阀组;3-气体过滤器;4-液态气体贮罐;5-汽化器;6-安全阀;7-自动控制阀;8-气体纯化装置;9-流量计;10-末端气体过滤器;11-末端气体纯化器12-用气点;13-高压气体压缩机;14-高压气体贮罐(P=15~20MPa)(1)a图为采用液态气体贮存气体,中压贮罐。

高纯气体管道施工工艺标准

洁净厂房高纯气体管道施工工艺标准目录1、总则----------------------------------------------------------------------------------222、高纯气体的三个主要参数-------------------------------------------------------223、管道材料选择----------------------------------------------------------------------234、施工程序----------------------------------------------------------------------------255、图纸会审----------------------------------------------------------------------------266、工程测定----------------------------------------------------------------------------267、绘制管段图-------------------------------------------------------------------------268、材料检查确认----------------------------------------------------------------------279、保护气体的供给和管理-------------------------------------------------------- 3010、管段预制--------------------------------------------------------------------------3211、现场配管施工--------------------------------------------------------------------3412、压力试验--------------------------------------------------------------------------3913、系统吹扫--------------------------------------------------------------------------4114、系统测试--------------------------------------------------------------------------42 附录1 露点、含湿量、绝对湿度换算表---------------------------------------45 附录2 洁净室及洁净区空气中悬浮粒子洁净度等级------------------------48 附录3 EP/BA管自动氩弧焊接钨棒尺寸表------------------------------------491.总则1.1本标准适用于洁净厂房高纯气体管道配管施工。

pecvd特气配管标准

PECVD特气配管标准

1.

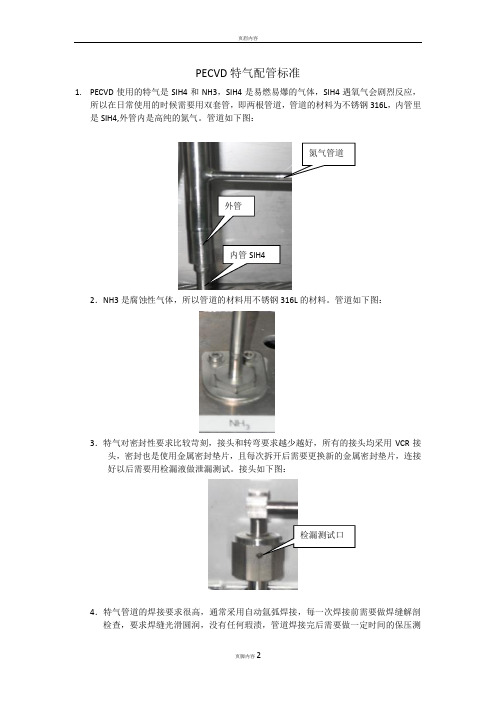

PECVD使用的特气是SIH4和NH3,SIH4是易燃易爆的气体,SIH4遇氧气会剧烈反应,所以在日常使用的时候需要用双套管,即两根管道,管道的材料为不锈钢316L,内管里是SIH4,外管内是高纯的氮气。

管道如下图:

2.NH3是腐蚀性气体,所以管道的材料用不锈钢316L的材料。

管道如下图:

3.特气对密封性要求比较苛刻,接头和转弯要求越少越好,所有的接头均采用VCR接头,密封也是使用金属密封垫片,且每次拆开后需要更换新的金属密封垫片,连接好以后需要用检漏液做泄漏测试。

接头如下图:

4.特气管道的焊接要求很高,通常采用自动氩弧焊接,每一次焊接前需要做焊缝解剖检查,要求焊缝光滑圆润,没有任何瑕渍,管道焊接完后需要做一定时间的保压测

氮气管道

内管SIH4

外管

检漏测试口

试。

焊接接头如下图:。

UHP气体管道材料介绍

UHP气体管道材料介绍UHP气体管线材料介绍----------------------------------------------------------------------A,超纯,洁净管道系什么?20 多年前,半导体,集成电路,生物制药行业输送纯净介质(气体)的管路采用的管道还是普通的不锈钢管道,虽然管道的材料和安装成本较低,但良率(合格率)却很低.更严重的问题是:随着芯片集成度的提高,线宽的越来越小,对传输气体和介质的管路提出更高的要求,管路的质量成了制约芯片产量和集成度提高的瓶颈.就在那时,日本东北大学的一位教授就这些问题前往美国的一家芯片厂调研,针对这些问题,他联合日本的神户特殊刚厂共同研发适合传输高纯超高纯气体的不锈钢管道,经过多次研制,最后成功研制出精炼母材经过特殊冷轧的BA 管(光亮退火不锈钢管),后在此基础上,又发明了EP 管。

通过对管道系统的改进,芯片集成度,产量有了极大的提高,高科技产业在最近几年有了飞速发展。

B, 超纯,洁净管道系统的真正含义半导体,集成电路,生物制约行业输送纯净介质(气体)的高纯管路是一种综合考虑组织安定性,耐蚀性,加工性的最优化不锈钢管.要确保系统中立,我们要强调表面粗糙度Ra 值和自身的洁净,使颗粒发生和堆积滞留得到有效抑止.为了确保可焊接性及焊接质量,要求保证尺寸公差,母材的化学成分.这样才能确保在焊接时降低烟气的发生,颗粒的产生及提高焊接部位的耐蚀性和平滑性。

.总而言之, 高纯管路既要有漂亮的外表(外在的纯净), 又要有货真价实的材质(内在的纯净).1,外在的纯净,有别于传统不锈钢管道内外表面灰蒙蒙,凹凸不平的感觉,现在的超纯,洁净管道不仅有锃亮的外表,同时也有较好的内表面粗糙度, 以确保管道系统对传输的介质保持中立以及保证最佳的彻底吹扫及清洗性能, 现在工程师及技术人员常常提及的表面粗糙度Ra 值就是对管道系统内表面粗糙度的基本要求.为了确保自动轨道焊接的质量和效率,尺寸公差当然也是最基本的要求。

高纯气体管道安装安全操作及保养规程

高纯气体管道安装安全操作及保养规程前言高纯气体管道是用于输送高纯度气体的管道系统,其安装质量和使用方法直接关系到气体纯度的质量和生产工艺的稳定性。

因此,本文将从安装、操作和保养三个方面详细介绍高纯气体管道的相关规范和注意事项。

安装规范周围环境高纯气体管道安装的周围环境应该符合以下要求:1.管道的安装位置应该远离易燃、易爆和腐蚀性的物质,以及电磁干扰的场所。

2.管道的安装位置应该平稳,避免强烈的震动和冲击。

3.安装地面应该坚固,整平,并且设置防滑措施。

4.管道的附近应该设置消防设施,并且应该有足够的通风空间。

管道选择高纯气体管道的材料、尺寸和连接方式应该根据气体的种类、纯度、压力和流量来选择。

一般应该遵循以下原则:1.塑料管材应用于纯度较低、压力较小、温度较低的介质输送。

2.不锈钢管材和铜材应用于压力较大、温度较高、纯度要求较高的气体输送。

3.管道的尺寸应满足气体的流量要求和压力损失的限制。

4.管道的连接方式应该符合气体种类的要求,一般应尽可能采用焊接。

安装步骤1.安装前应进行现场勘察和制定安装方案。

2.安装时应遵循标准,采用专用工具,按照设计方案进行安装。

3.安装后应进行严格的安全测试和质量检验,确认管道的质量和性能稳定。

4.对于连接管道,应该根据管道材质和气体种类选择合适的密封方式,并在施工后进行严格的漏检,确保密封效果。

5.安装后应进行相关的清洁和防腐处理,确保管道的长期稳定和安全性。

操作规范高纯气体管道的使用1.先检查管道是否漏气,并进行相关的检查和测试。

2.在气体的输入和输出管道上设置压力表、流量计和安全阀等相应仪表和安全措施。

3.操作前应先排空管道内的杂气,保证管道内的气体纯度。

4.操作过程中应注意管道内气体的压力、流量和温度等相关参数,避免超出管道的负荷范围。

5.操作或检修前必须切断管道气源,并释放管道内的气体。

高纯气体管道的维护1.定期清洗高纯气体管道,保证管道内不留积存物。

2.对于长期不用的管道,应该进行相应的防护措施,避免管道内气体污染。

高纯气体管道配管及附件材料的选择要点

高纯度气体由管道输送,能否将高纯气体送至用气点仍保持质量合格的关键是供气系统设计合理、管件及附件选择正确、施工安装正确和试验检测合格。

高纯气体管道输送管道,要根据工艺过程对气体纯度、允许的杂质含量、微粒含量等的要求不同,采用相应质量的管材。

比如半导体产业因其生产工艺复杂、加工精细,它不仅要求有洁净的生产环境,而且对生产过程中所需的各种高纯气体有特定的、严格的要求,从微米技术进入亚微米、深亚微米(小于O.35g.m)技术,对气体中的杂质含量、水含量要求极为严格,10 (ppm级)已经不能达到要求,需要达到10 (ppb级),甚至10一~2(ppt级),尘埃粒径要求控制到0.05-0。

Olla,m。

因此输送管道本身的管道材料特性适应高纯、超高纯气体的要求成为必须。

2.1管道材料特性对输送高纯气体管道而言,其影响气体质量的管道材料主要特性是气体渗透性、出气速率、吸附性、表面粗糙度和耐磨性、抗腐蚀性。

21.1气体渗透性气体从压力(或分压力)高的一侧透过材料向压力(或分压力)低的一侧流入的现象成为气体渗透。

因为空气中氧气和氮气分压力最大、气体分子相对较小,管道材料对气体的渗透性主要表现氧气和氮气的渗透,一般对氧气的渗透测试比较多。

不同材料对氧的渗透性材料大气中氧气的渗透(ppm)不锈钢管O铜管O聚丙烯管1l聚四氟乙烯管12普通钢管203从表看到,对于输送ppm级及更高纯度要求的气体,从气体渗透角度必须选用不锈钢管或者钢管,如果我们不恰当地选用了不符合要求的管道材料,那么,无论我们采取什么净化手段,都将是无济于事的。

2.1.2出气速率材料冶炼过程形成的管道材料晶间或者晶格内部存在着某些杂质,如氮、碳氢化合物等,在高纯气体输送过程中,这些杂质会缓慢地释放出来,污染高纯气体,尤其是杂质要求在ppb以上级的高纯气体。

通常低碳不锈钢管的出气速率极低。

2.1.3吸附性由于水分等杂质是极性分子,吸附性很强。

橡胶、塑料或一些表面粗糙的材料极易吸附水分等杂质,铜材对水吸附性极强,使用这些材料输送高纯气体易被污染,除了输送ppm级以下的氧气会使用紫铜管外,高纯气体都不采用铜管和塑料管,气体会接触到的垫片、填料也不得采用橡胶、塑料材料(包括聚四氟乙烯)。

高纯气体的管道连接

高纯气体的管道连接

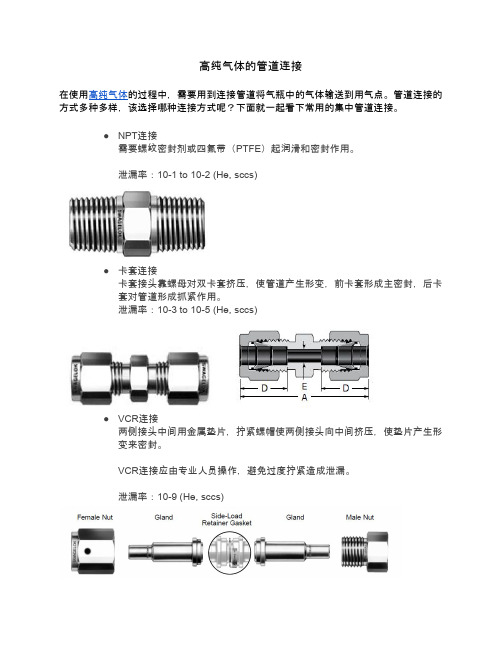

在使用高纯气体的过程中,需要用到连接管道将气瓶中的气体输送到用气点。

管道连接的方式多种多样,该选择哪种连接方式呢?下面就一起看下常用的集中管道连接。

●NPT连接

需要螺纹密封剂或四氟带(PTFE)起润滑和密封作用。

泄漏率:10-1 to 10-2 (He, sccs)

●卡套连接

卡套接头靠螺母对双卡套挤压,使管道产生形变,前卡套形成主密封,后卡

套对管道形成抓紧作用。

泄漏率:10-3 to 10-5 (He, sccs)

●VCR连接

两侧接头中间用金属垫片,拧紧螺帽使两侧接头向中间挤压,使垫片产生形

变来密封。

VCR连接应由专业人员操作,避免过度拧紧造成泄漏。

泄漏率:10-9 (He, sccs)

●VCO连接

通过O形圈压紧产生密封。

泄漏率:10-8 (He, sccs)

●软管连接

将塑料/橡胶软管插入宝塔头,并用夹子固定。

但由于塑料和橡胶材质本身

具有渗透性,所以该种连接方式适合于对气体压力和纯度要求不高的应用。

科普

如何解读泄漏率?

如图所示,以泄漏率为10-2(He, sccs)为例,其意为1.5分钟泄漏1毫升氦气。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高纯气体的配管及材质

1.高纯气体管路的设计要点:

(1)对于不同特性的气体,要规划独立的供应区域,一般分为三个区:腐蚀性/毒性气体区、可燃性气体区、惰性气体区,将相同性质的气体

集中加强管理,可燃性气体区要特别规划防爆墙与泄漏口,若空间不足,可考虑将惰性气体放置与毒性/腐蚀性气体区。

(2)管路设计需要考虑输送的距离,距离越长,成本越高,风险也越高,通常较合理的设计流速为20ml/S,可燃性气体小于10ml/S,毒性/

腐蚀性气体小于8ml/S,在用量设计方面,则需要考虑使用点的压力与管径大小,前者与气体特性有关,后者使用点的管径一般为1/4”~3/8”。

(3)根据用气设备的分布情况,高纯气体的管网不宜过大或者过长;宜采用不封闭的环形管路,在系统末端连续不断排放少量的气体,以便

在管网中总有高纯气体流通,不会发生“死空间”引起高纯气体的污染。

(4)管路中应减少不流动气体的“死空间”,不应设有盲管,在特种气体的储气瓶与用气设备之间应设吹扫控制装置、多阀门控制装置、

用以控制各个阀门的开关顺序、系统吹除,以确保供气系统的安全、可靠运行与防止“死区”形成而滞留污染物,降低气体纯度。

(5)对高纯气体纯度要求不同的用气设备,宜采用分等级高纯气体输送系统;也可采用同等级输送系统,但就是在纯度要求高的用气设备

邻近处设末端气体提纯装置。

(6)为了检测高纯气体的纯度与杂质含量,输送系统除了设置必要的连续检测仪器,如衡量水含量或者氧杂质含量等分析仪外,还应设置

定期取样用的检测采样口,以便按规定时间进行采样,分析高纯气体中各种杂质的含量。

(7)在亚微米级的集成电路生产中,要求供应10-9级的高纯气体,为了确保末端用气工艺设备处的气体纯度,使气体中的杂质含量(包括

尘粒)控制在规定的数值内,一般在设备前设置末端纯化装置,或末端高精度气体过滤器

2.高纯气体配管及附件材质的选择

(1)选择标准

●选用渗透性小、出气速率低、吸附性差的材料:

目前超大规模集成电路前工序高纯气体输送系统管道材料采用不锈钢光亮退火管(SS304BA、SS316BA)、不锈钢电抛光管(SS316L-EP)等,但就是对要求控制高纯气体中总杂质含量≤1、01、0×10-6及以下的管材应用SS316L-EP管,高纯气体使用管材的特点及要求

制作过程冷延→热处理→冷拉→光亮热处理→脱脂→一般水洗→纯水水洗

(10000级洁净环境)→纯氮吹扫(1000级洁净环境)→检查→包装

(压帽氮封及双层聚乙烯外包装充纯氮保护)

冷延→热处理→冷拉→光亮热处理→脱脂→一般水

洗→电解抛光→一般水洗→碱中与→一般水洗→硝

酸浸渍→水洗→冷纯水水洗(10000级洁净环境)→

热纯水水洗(10000级洁净环境)→纯氮吹扫

(100/1000级洁净环境)→检查→包装(压帽氮封及

双层聚乙烯外包装充纯氮保护)→最终检查

内表面粗糙度Rmax 3、0~4、5μm <0、7μm

表面硬度(HRB) <90 <80

公差要求项目管外径、管壁厚、管长、管道垂直度管外径、管壁厚、管长、管道垂直度

注:①管路型式以气体特性设计,惰性气体使用一般的单层管,作为制程用的反应气体,则选用高级别的SS316L-EP管;使用与芯片接触但不参与制程反应的气体则选用SS316L-BA管。

②对于自燃爆炸,有剧毒的特种气体,如SiH4、PH3、AsH3等则考虑使用双套管,它的内/外管材质一般为

SS316L-EP/SS316L-AP,此设计的主要目的有两点,首先可保护内管直接受到外力撞击,其次能将由内管渗漏的气体阻绝

于外管,并利用相关的检测设备检测,目前常用的设计有正压与负压

两种方式,负压设计就是将内外管间抽成真空,正压设计则就是灌以

氮气维持正压,两者皆可接上压力表或者压力警报器检知泄漏状

态。

●内表面处理:通常采用的方法有机械喷砂、化学溶液清洗、化学

抛光、电抛光等,目前广泛应用的管材有光亮退火管与电抛光管。

●阀门的选用:高纯气体对系统所用阀门的严密性有十分严格的要

求,目前国内洁净厂房的高纯气体管道的阀门基本都采用SS304或

SS316L不锈钢材质,阀门型式有隔膜阀、波纹管阀与球阀。

波纹管

阀的严密性比球阀好,在气体流过阀门时没有与外环境接触的填料,

所以没有渗漏现象:隔膜阀除了严密性与波纹管阀相当以外,还具

有阀体死体积小,易吹除且污染少,所以适用于对气体纯度与生产

工艺要求极严格或者危险性大的气体。

●管道连接:①高纯气体一般采用手工氩弧焊接与自动氩弧焊接,

焊接型式通常采用承插焊与对焊,承插焊的好处在于施焊时管道的

对中,方便焊接,但缺点就是由于管道与承插口之间有间隙,会存在

“死空间’不易将杂质吹除,影响高纯气体质量。

因此对于要求极为严格的高纯气体来说,应采用对接焊连接并要求内表面无焊缝,即在施工时不得使用不锈钢焊丝,利用母材的本身融化填满焊缝。

②为确保输送至用气设备的气体质量,高纯气体管道与用气设备之间应用不锈钢金属软管连接,不宜采用非金属软管。

③高纯气体管道与阀门等附件连接应采用密封不易泄漏的专用接头予以连接,常用的接头方式有两种:分别为

VCR(Vacuum Coupling Retainer)与SWG(Swaglok),VCR采用优良的金属垫,利用纵向压力压紧,因此泄漏率极低,约为10~9A cc/s,且耐压较高,常用于气体杂质含量1、0×10-9级的高纯气输送系统,而SWG则不如VCR,耐压较低,基本上这两种接头方式的安全性足可代替焊接的方式。

“VCR”连接件构造示意图如下:1-压盖螺帽;2-密封压盖;3-垫片;4-接头;

用在腐蚀性气体上,v+v的EP管,腐蚀性气体可否列一下:

自燃,毒性气体, sih4 10%ph3/He 0、7%AsH3 1%PH3/H2 , Si2H6 SiH2CL2 NH3 WF6 HCL BCL3 HBr F2/Kr/Ne(腐蚀性)华虹用过TEOS, CLF3

近些年,KEE在磷烷与氯气上使用V+V的管材,其她的气体上未曾使用。