协同钝化技术在镀锌钢板表面的应用

镀锌钢板涂覆钝化工艺

镀锌钢板涂覆钝化工艺钝化是一种用于保护钢材表面免受腐蚀的化学处理工艺。

在钝化过程中,通过在钢材表面形成一层致密的钝化膜,可以有效地防止钢材与外界氧气、水分等物质接触,从而延长钢材的使用寿命。

而镀锌钢板则是一种通过在钢板表面涂覆一层锌层的工艺,既可以增加钢板的耐腐蚀性能,又可以提高钢板的装饰性能。

本文将介绍镀锌钢板涂覆钝化工艺的原理、步骤和应用。

一、工艺原理镀锌钢板涂覆钝化工艺是将钝化剂涂覆在镀锌钢板表面,通过与钢板表面的锌层反应,形成一层钝化膜。

这层钝化膜可以防止钢材与外界氧气、水分等物质的接触,从而起到抗腐蚀的作用。

二、工艺步骤1. 表面处理:首先,需要对镀锌钢板进行表面处理。

这一步骤主要是为了去除钢板表面的油污、灰尘等杂质,以保证后续涂覆钝化剂的效果。

2. 钝化剂涂覆:将钝化剂均匀地涂覆在镀锌钢板的表面。

钝化剂可以通过喷涂、刷涂等方式施加在钢板上。

在涂覆的过程中,需要确保钝化剂的厚度均匀,并且覆盖整个钢板表面。

3. 钝化反应:经过钝化剂的涂覆后,钢板表面的锌层与钝化剂中的成分发生反应。

这个反应过程一般需要一定的时间,以确保钝化膜能够充分形成。

4. 清洗处理:在钝化反应完成后,需要对钢板进行清洗处理,以去除多余的钝化剂和反应产物。

这一步骤可以使用清水或者其他合适的清洗剂进行清洗。

5. 干燥处理:在清洗完成后,将钢板进行干燥处理。

可以使用空气吹干或者其他干燥设备,确保钢板表面完全干燥。

6. 检验和包装:最后,对钝化后的镀锌钢板进行检验,确保钝化膜的质量符合要求。

检验合格的钢板可以进行包装,以便存储和运输。

三、工艺应用镀锌钢板涂覆钝化工艺在许多领域都有广泛的应用。

首先,在建筑行业中,镀锌钢板涂覆钝化工艺可以用于制作建筑结构材料,如钢框架、钢梁等。

钝化膜的形成可以提高钢材的耐候性和抗腐蚀性,延长建筑物的使用寿命。

其次,在汽车制造业中,镀锌钢板涂覆钝化工艺可以用于制作汽车车身零部件,如车门、车顶等。

钝化膜的形成可以提高零部件的耐腐蚀性能,保护汽车零部件不受外界环境的侵蚀。

钝化工艺的作用

钝化工艺的作用

钝化工艺是一种表面处理技术,其作用是在金属表面生成一层稳定的、具有密度和附着力的薄膜,从而提高金属件表面的抗腐蚀性能和耐久性。

具体来说,钝化工艺可以起到以下作用:

1.改善金属表面的机械性能:钝化膜可以增加金属的表面粗

糙度,提高表面硬度和耐磨性。

2.提高金属件的抗腐蚀性能:钝化膜可以防止金属与外界环

境中的氧气、水或化学物质接触而发生电化学反应,从而防止金属件表面的腐蚀和锈蚀。

3.为金属表面涂层提供基础:钝化膜可以作为涂层的基层,

提高涂层与金属表面的附着力。

4.安全性:通过钝化工艺,可以减少金属表面存在的锋利边

缘,从而减少人员操作时的伤害风险。

因此,钝化工艺在金属制品制造和加工领域被广泛应用,并在工业领域、航空航天、汽车、电子等行业中起到了非常重要的作用。

WG无铬钝化技术在热镀锌领域的应用

WG无铬钝化技术在热镀锌领域的应用钱宏彬台州华印环保工程有限公司电话:6、摘要:为解决铬酸盐钝化对环境造成的污染,WG无铬钝化剂采用无机物与有机物复合钝化技术,已成功应用于批量热镀锌行业,经过多年实践,已有多个地区多个厂家长期应用,取得了良好的社会效益,为热镀锌行业根绝Cr6+对人类的危害做出了积极贡献,为无铬钝化技术在批量热镀锌行业的应用与发展提供了有益的借鉴。

关键词:无铬钝化、WG无铬钝化技术、绿色环保、清洁生产1.前言热镀锌对钢铁防止大气防腐蚀有着优异的性能,但刚经过热浸锌的工件其表面的纯锌层很活跃,因此锌层在潮湿、通风不好的环境中容易发生腐蚀,生成白锈,所以通常需要对镀锌层进行钝化处理,使其从活化状态变为钝化状态,钝化过程生成的化学转化膜能对锌层起到防护作用。

长期以来,钝化处理普遍采用含有六价铬的铬酸盐钝化液,其钝化膜具有良好的隔离性能与自我修复能力,因此具有良好的耐腐蚀性,又因其成本低、工艺简单等优点,一直被广大热镀锌企业所采用。

但是,六价铬为剧毒物质并有致癌性,所以它对环境的污染及对人类的危害已被广泛认可,目前世界上很多国家都开始限制或禁止使用铬酸盐钝化处理,如欧盟于2003年2月13日颁布了2002/95/EC号法令,简称RoHS指令,我国也于2002年6月29日第九届人大常委会第28次会议正式通过《清洁生产促进法》,2003年1月1日正式实施,根据这部法律及其他相关的法律法规,信息产业部于2006年2月28日颁布了中国版的RoHS指令--《电子信息产品污染防治管理办法》。

近年来,我国政府高度重视环境保护,出重拳治理整顿环境污染,因此热镀锌行业摈弃传统的铬酸盐钝化,研发应用无铬钝化已成必然。

过去热镀锌企业对铬酸盐钝化会造成污染环境的认识有一个误区,错误认为钝化工艺使用铬酸盐不会对环境造成危害,理由是钝化槽里的钝化液不排放,钝化后的工件也不水洗,只是工件表面含有六价铬而已。

事实并非如此。

锌镀层钝化

锌镀层性质与用途锌镀层在大气条件下对钢铁零件为阳极性镀层,经彩色钝化后,明显地提高了镀层的保护性能并改善了外观。

主要用于防止钢铁零件的腐蚀,其镀层价格低廉,耐腐蚀性能优良,应用量大面广。

镀锌工艺的种类1、氰化镀锌:分高氰镀锌、中氰镀锌、低氰镀锌;2、酸性镀锌:硫酸盐镀锌、弱酸性氯化钾镀锌、氨三乙酸-氯化铵镀锌;3、碱性无氰锌酸盐镀锌。

各种镀锌工艺的优缺点1、氰化镀锌优点:镀层结晶细致,镀液的分散能力和覆盖能力较好,对钢铁设备无腐蚀作用。

缺点:镀液含有剧毒氰化物,排放的废水和废气对环境有危害。

2、硫酸盐镀锌优点:成本低,镀液稳定,电流效率高,允许的阴极电流密度上限值很高,沉积速度快。

缺点:均镀能力和深镀能力较差,镀层结晶较粗,只适用于镀外形简单的零件。

镀液对钢铁设备有腐蚀作用。

3、弱酸性氯化钾镀锌优点:无氰,镀液成分简单、稳定,投产成本不高,电流效率高,节约电能,沉积速度快,生产效率高,适用于铸铁零件、高碳钢零件镀锌。

镀层光亮、细致,整平性好。

缺点:镀液对钢铁设备有腐蚀作用。

如果后处理不好,彩色钝化膜的抗盐雾性能比碱性镀锌差。

4、氨三乙酸-氯化铵镀锌优点:由于氨三乙酸对锌的络合能力较强,显著增加了锌沉积时的阴极极化作用,镀液的分散能力和覆盖能力较好,镀层比较光亮。

缺点:镀液对钢铁设备有腐蚀严重。

5、碱性锌酸盐镀锌优点:无氰,对钢铁设备无腐蚀,钝化膜在湿热的大气中不容易变色发黑。

缺点:在镀层的结合力和脆性方面于氰化镀锌相比有一定的差距。

镀锌钝化处理的定义将镀件在一定的钝化液中进行化学处理,使锌层表面形成一层致密的稳定性较高的薄膜,即钝化膜。

这层钝化膜可使锌镀层的耐腐蚀能力提高6~8倍,并赋予锌以美丽的装饰外观和提高耐污染的能力。

作为油漆或染色的前处理,钝化膜能增加锌层与漆层的结合力,使防护性能提高很多;经过高孔隙化钝化处理的多孔钝化,有利于吸附各种染料,达到钝化无法达到的装饰效果。

镀锌钝化的种类1、镀锌白色钝化;2、镀锌蓝白色钝化;3、镀锌彩色钝化;4、镀锌军绿色钝化;5、镀锌黑色钝化。

镀锌产品钝化的原理

镀锌产品钝化的原理镀锌是将钢件浸入含有锌离子的溶液中,使其在表面形成一层均匀、致密的锌合金层。

钝化是在锌层的表面形成一层保护性的氧化膜,使锌层具有更好的耐蚀性能。

钝化的主要原理是当锌与氧发生反应时,生成一层致密的氧化锌薄膜,该薄膜可以在一定程度上隔离空气和水分,减少锌在外界环境中的腐蚀速度。

下面将详细介绍镀锌产品钝化的原理。

1. 电化学原理:在镀锌过程中,首先将钢件作为阴极,与阳极的锌板之间形成电化学反应。

在电解液的作用下,阳极锌板上的金属锌被溶解成为锌离子,然后在钢件的表面沉积下来形成锌层。

在钝化的过程中,当锌的表面与氧气发生反应时,生成氧化锌薄膜。

电化学反应的过程主要是锌溶解和氧化锌的生成,锌离子与氧化锌在钢件的表面上相互转化。

2. 不均匀腐蚀原理:钢件表面形成的锌层有导电性,在外界环境中形成一个微小的电池。

当钢件表面的锌层破损或出现裸露时,锌与氧发生反应生成氧化锌。

钢件表面的锌层充当阳极,氧化锌薄膜充当阴极。

由于氧化锌的比锌还原电位高,所以氧化锌接受电子,还原成锌离子,从而发生锌层的不均匀腐蚀。

在这个过程中,锌层破损部位的锌溶解得相对较多,而周围的锌层则保护得较好。

从而形成锌层的不均匀腐蚀,进一步保护了钢件的表面。

3. 阴极保护原理:钢件表面镀锌后,形成的锌层具有良好的阴极保护性能。

因为锌的标准电位是-0.76V,比钢铁的标准电位-0.44V高。

当环境中出现腐蚀介质时,腐蚀介质在电位上比锌更容易和钢铁发生反应。

因此,腐蚀介质首先与锌层发生反应,而将钢件表面保护起来,使得钢件不易发生腐蚀。

这是镀锌产品具有较好耐蚀性的重要原因之一。

4. 微观结构变化原理:在镀锌过程中,锌与钢件表面的铁形成锌铁合金层。

在这个过程中,锌与钢中的铁发生固溶反应,形成致密的金属化合物层。

这种形成的金属化合物层在一定程度上阻止了环境中的氧气和水分对铁的腐蚀。

因此,镀锌产品的钢件表面形成的锌铁合金层也为锌层提供了额外的保护层。

对镀锌层无铬钝化技术的研究进展探讨

对未来研究的建议和展望

进一步研究无铬钝化技术在不同环境条件下的耐 腐蚀性能和粘附性。

探讨无铬钝化技术在提高锌涂层耐腐蚀性能的同 时,对其他性能如硬度、耐磨性等方面的影响。

针对不同基材和镀锌工艺,研究开发适用于各种 情况的无铬钝化剂。

开展绿色制造和环保方面的研究,优化生产工艺 ,降低能耗和废弃物排放。

《对镀锌层无铬钝化技术的研究 进展探讨》

xx年xx月xx日

目录

• 研究背景和意义 • 镀锌层无铬钝化技术的研究现状 • 无铬钝化技术的理论基础 • 无铬钝化技术的实验研究 • 无铬钝化技术的工业应用 • 研究结论和展望

01

研究背景和意义

镀锌层无铬钝化技术的应用领域

汽车工业

镀锌钢板在汽车工业中广泛应用于提高防腐蚀性能。无铬钝化技术可以替代传统的铬酸盐 钝化,以减少对环境和健康的危害。

05

无铬钝化技术的工业应用

工业应用的主要领域和实例

汽车制造业

在汽车制造过程中,镀锌零件需要进行无铬钝化处理以增强防腐 蚀性能。例如,汽车轮毂、发动机零件和底盘等。

家电制造业

在家电制造中,镀锌材料被广泛应用于金属外壳和内部结构部件 。无铬钝化处理可提高其耐腐蚀性能和外观质量。

建筑行业

在建筑领域,镀锌钢材广泛应用于桥梁、高速公路、建筑结构和管 道系统。无铬钝化技术可以提高其耐腐蚀性能和延长使用寿命。

工业应用的潜力和未来发展趋势

潜力

随着环保意识的不断提高和技术的不断发展,无铬钝化技术的工业应用前景广阔 。未来,无铬钝化技术将在更多领域得到广泛应用,如新能源、海洋工程和航空 航天等。

发展趋势

未来,无铬钝化技术将朝着提高耐蚀性、增强稳定性和降低成本的方向发展。同 时,随着新材料的不断涌现,无铬钝化工艺将不断优化,以满足不同材料和工况 的需求。

电镀锌及锌合金镀层钝化处理的应用与发展

电镀锌及锌合金镀层钝化处理的应用与发展张景双安茂忠杨哲龙屠振密摘要电镀锌及锌合金广泛用于钢铁表面的防护,钝化处理后可进一步提高其耐蚀性。

目前,广泛用铬酸盐作钝化处理。

由于六价铬毒性大,严重污染环境,近来人们在研究和使用无六价铬钝化工艺,并取得了一定的效果。

尽管用一些新工艺处理的钝化膜的耐蚀性已接近铬酸盐钝化膜,但还需进一步提高。

关键词电镀锌锌合金镀层转化膜钝化处理耐蚀性电镀锌及锌合金后一般都要作钝化处理,使其表面生成一层致密稳定性较高的薄膜,以大大提高其抗蚀性,增加表面光泽性和抗污染能力。

1 钝化处理锌与锌合金镀层的钝化处理可采用不同含量的铬酐和不同成分的钝化溶液及不同的工艺条件,得到耐蚀性不同和色彩各异的钝化膜,如彩虹色、蓝白色、橄榄色、蓝色、黄色和黑色等色调,起到不同的装饰效果,达到不同的耐蚀性能。

1.1 镀锌层铬酸钝化[1~5]1.1.1 高铬彩虹色过去镀锌后,普遍采用高浓度铬酸的三酸彩虹色钝化。

该类钝化液性能稳定,钝化膜光泽性和抗蚀性好,但使用的铬酸浓度高,对环境污染严重,目前除某些军工产品及特殊产品外已很少使用高铬彩虹。

高铬彩虹色典型工艺如下:CrO3200~300 g/LHNO315~30 ml/LH 2SO410~25 ml/L温度室温时间钝化3~15 s,空停5~10 s1.1.2 低铬彩虹色低铬钝化液中的铬酐含量低,只相当于高铬钝化液中的几十分之一,减少了对环境的污染,也节省了废水处理设备的投资,其典型工艺如下:CrO33~5 g/LHNO30.4~0.7 ml/LH 2SO40.6~0.9 ml/L温度室温时间30~50 s低铬钝化膜比高铬钝化膜的色泽淡,但耐蚀性相当。

低铬钝化液对锌镀层抛光性能差,常常需先出光,再作钝化处理。

近几年来随着环保意识的增强,研制的超低铬钝化工艺的铬酐含量相当于低铬钝化液中的1/3左右,节约了铬酐用量,废水可直接排放。

该工艺要求比较严格,钝化液稳定性较差,其典型工艺如下:CrO31.5~2.5 g/LHNO30.7~1.4 ml/LH 2SO40.5~0.7 ml/L温度15~35 ℃时间20~30 s搅拌空气(首选)镀锌层铬酸钝化后,一般要作老化处理,处理温度60~70 ℃,时间10~15 min。

热镀锌用无铬钝化剂研究进展

热镀锌用无铬钝化剂研究进展刘汇玲【摘要】本文对目前热镀锌用无铬钝化剂的材料进行了汇总,对无铬钝化配方及工艺进行了实验,指出了无铬钝化存在的不足以及今后主攻的方向.【期刊名称】《世界有色金属》【年(卷),期】2018(000)010【总页数】2页(P23-24)【关键词】镀锌;钝化;无铬【作者】刘汇玲【作者单位】河北省冶金研究院,河北石家庄 050031【正文语种】中文【中图分类】TG174.4镀锌层相对于钢铁基体是阳极镀层,除对基体的机械保护外,更主要的是锌的电化学保护作用。

但在潮湿环境中锌镀层极易被腐蚀,影响外观并失去保护作用。

回顾十几年来,在寻找可替代铬的材料和应用方法方面人们做了大量工作,但仍存在种种不足至今还没有超越甚至赶上含铬钝化。

下面就搜集到的部分国内外科研研究作以汇总讨论。

期望找到对我们今后工作有借鉴作用的一些信息。

1 选用材料(1)无机盐类。

可供选择的物质有钼酸盐(钼酸铵、钼酸钠、钼酸钾)、稀土金属盐(La系、Ce盐)、磷酸盐(磷酸锌、磷酸铝、磷酸钙、磷酸二氢钠、磷钨杂多酸)、硅酸盐(硅酸钠、硅酸钾、硅酸锂、SiO2溶胶、纳米硅溶胶)、钛盐(TiCl3、TiSO4、硫酸氧钛、氟钛酸钾)、钨酸盐(钨酸钠、钨酸钾)、过渡元素(钛、锆、铪、钒、鈮、鉭、钼、钨、錳等)含氧盐、锆盐、氟酸盐(氟钛酸钠、氟锆酸钾、氟钛酸铵)、硼酸盐(硼酸、硼砂)等。

其中研究最多的是钼酸盐,理论上认为钼铬同属VIA族,锌的氧化物与钼的化合物形成钼酸盐钝化膜,且磷酸盐与钼酸盐相配的钝化液最稳定,且膜的耐蚀性最好,以及用钼酸铵、配位剂和氧化还原剂组成可以克服钝化膜表面涂覆树脂易脱落的问题,认为是镀锌板钝化的主要研究方向[1]。

其次是硅酸盐,硅酸盐和二氧化硅溶液,纳米硅溶胶。

(2)有机化合物类。

已被用于选择试验的有机物有:水性丙烯酸树脂、水性环氧树脂(改性双酚A型环氧树脂)、水性醇酸树脂、水性聚氨酯、含有羧基的聚氨酯树脂、氨基甲酸乙酯树脂、苯乙烯、甲酸、草酸、植酸、单宁酸、柠檬酸、苹果酸、甘氨酸、丁二酸、BAT4及其衍生物、三氮杂茂衍生物、苯骈三氮唑、季铵盐、有机膦酸、乙二胺四甲叉膦酸五钠、羟乙叉基二膦酸、磺酸聚马来酸酐、聚甲基硅醇钠、有机硅烷,有机硅树脂等。

镀锌 无铬钝化

镀锌无铬钝化镀锌是一种常见的表面处理方法,用于防止金属材料的腐蚀。

而无铬钝化是一种环保型的表面处理技术,用于代替传统的铬酸钝化方法。

本文将介绍镀锌和无铬钝化的工艺原理、优点和应用领域。

镀锌是将钢铁或其他金属材料表面涂覆一层锌,以防止其被氧化和腐蚀。

镀锌的工艺原理是利用锌与金属基材的活性差异,通过电化学反应将锌离子还原成金属锌,从而形成均匀致密的锌层。

镀锌可以采用热镀锌和电镀锌两种方法,其中热镀锌是将金属材料浸入熔融的锌中,而电镀锌是利用电解原理,在金属材料表面电镀一层锌。

然而,传统的镀锌方法中常使用铬酸钝化剂来处理镀锌层,以增加其耐腐蚀性。

但铬酸钝化剂含有有害的六价铬,对环境和人体健康有一定的危害。

因此,无铬钝化技术应运而生,成为一种环境友好型的表面处理方法。

无铬钝化是利用无铬钝化剂处理镀锌层,以提高其耐腐蚀性。

无铬钝化剂主要成分通常包括氮化物、磷化物和有机酸等,这些无铬钝化剂可以与锌层发生化学反应,形成一层致密的钝化膜。

这种钝化膜具有良好的耐腐蚀性和附着力,能够有效保护金属材料。

与传统的铬酸钝化方法相比,无铬钝化具有以下几个优点。

首先,无铬钝化剂对环境友好,不含有害的六价铬,符合环保要求。

其次,无铬钝化剂易于使用和控制,不需要复杂的操作步骤和设备。

再次,无铬钝化膜的耐腐蚀性和附着力较好,可以提高镀锌层的使用寿命。

此外,无铬钝化技术还可以应用于不同种类的金属材料,具有广泛的适用性。

无铬钝化技术在许多领域都得到了广泛的应用。

在汽车工业中,无铬钝化技术可以用于镀锌钢板的表面处理,提高汽车车身的耐腐蚀性。

在电子行业中,无铬钝化技术可以用于镀锌接插件、电子元器件等的表面处理,提高其导电性和耐腐蚀性。

在建筑行业中,无铬钝化技术可以用于镀锌钢管、钢结构等的表面处理,延长其使用寿命。

镀锌和无铬钝化是两种常见的表面处理方法。

镀锌可以通过热镀锌和电镀锌两种方法实现,用于防止金属材料的腐蚀。

而无铬钝化是一种环保型的表面处理技术,通过使用无铬钝化剂处理镀锌层,提高其耐腐蚀性。

热镀锌钝化新技术-概述说明以及解释

热镀锌钝化新技术-概述说明以及解释1.引言1.1 概述概述部分的内容可以包括以下信息:热镀锌钝化技术是一种应用广泛的表面处理技术,用于保护金属制品免受腐蚀和氧化的影响。

通过将锌涂层与金属表面结合,热镀锌技术可以有效地延长金属制品的使用寿命,并在很大程度上提高其耐久性和抗腐蚀性能。

然而,传统的热镀锌技术存在一些问题,例如锌涂层的结构不均匀、易脱落以及环境污染等。

为了克服这些问题,热镀锌钝化新技术应运而生。

热镀锌钝化新技术采用了先进的制备工艺和材料,以提高镀锌层的质量和性能。

通过优化钝化剂的配方和添加一定比例的合金元素,新技术可以增加锌涂层的附着力、硬度和耐腐蚀能力,从而提高金属制品的整体质量。

另外,热镀锌钝化新技术还具有环保优势。

传统的热镀锌技术需要使用大量的化学药剂,而新技术可以在更低的温度和更短的时间内完成钝化过程,减少了对环境的污染。

本文将对热镀锌钝化新技术进行详细介绍和分析。

首先,我们将介绍传统的热镀锌技术及其存在的问题,然后重点介绍钝化技术的原理和应用。

接下来,我们将对热镀锌钝化新技术的制备工艺和材料进行深入探讨,并对其性能进行评估和比较。

最后,我们将总结热镀锌钝化新技术的优势和发展前景,并展望其未来的应用领域。

通过本文的研究和分析,我们可以更好地了解热镀锌钝化新技术的原理和应用,为相关行业的技术改进和发展提供参考。

同时,本文也希望能够引起更多人对热镀锌钝化新技术的关注和研究,推动相关领域的创新和进步。

1.2 文章结构文章结构部分的内容应该是对整篇文章的组织和内容进行简要介绍。

可以按照以下方式编写:本篇文章主要介绍了热镀锌钝化新技术。

首先,在引言部分,我们会对整篇文章进行概述,介绍热镀锌钝化的背景和重要性。

接着,我们会介绍文章的结构,即大纲中的各个部分和子部分,以便读者对整篇文章的组织有清晰的了解。

最后,我们会说明本文的目的,即通过对热镀锌钝化新技术的研究和分析,提出对未来发展的展望和建议。

金属表面钝化处理

金属表面钝化处理金属表面钝化处理是一种常见的金属表面处理方法,其目的是通过改变金属表面的化学性质,形成一层具有较好耐蚀性和耐磨性的保护层,从而提高金属材料的抗腐蚀性能和使用寿命。

本文将从钝化处理的原理、常见方法和应用领域等方面进行介绍。

一、钝化处理的原理金属材料在大气中容易发生氧化反应,产生金属氧化物,从而导致金属腐蚀。

而钝化处理通过在金属表面形成一层致密的氧化膜,阻断了金属与外界介质的接触,从而起到保护金属的作用。

这种氧化膜能够降低金属表面的活性,使其在一定条件下不易发生氧化反应,从而提高金属的耐蚀性能。

二、常见的钝化处理方法1. 酸洗钝化法:这是最常见的钝化处理方法之一。

通过将金属材料浸泡在稀酸溶液中,使金属表面与酸发生反应,生成致密的氧化膜。

常用的酸有硝酸、磷酸和硫酸等。

酸洗钝化法适用于铁、铜、铝等金属材料的表面处理。

2. 电化学钝化法:这种方法是利用电化学原理,在金属表面施加外加电流,使金属表面发生氧化还原反应,生成致密的氧化膜。

这种方法具有钝化效果好、操作简便等优点,适用于不同类型的金属材料。

3. 化学沉积钝化法:这种方法是通过在金属表面沉积一层金属化合物,形成一层具有保护作用的薄膜。

常见的化学沉积钝化法有镀锌、镀铬和镀镍等方法。

三、钝化处理的应用领域钝化处理广泛应用于各个领域,特别是在制造业中起着重要作用。

以下是几个常见的应用领域:1. 汽车制造业:对于汽车零部件的制造,钝化处理可以提高其抗腐蚀性能,延长使用寿命。

例如,汽车的底盘、车身等金属部件常采用钝化处理来增加其耐腐蚀性能。

2. 电子电器行业:在电子电器制造过程中,金属零部件常需要进行钝化处理,以提高其耐蚀性和导电性能。

例如,电子产品中的金属接点、线路板等都可以通过钝化处理来增加其稳定性和可靠性。

3. 建筑行业:在建筑结构和设备制造中,金属材料常需要进行钝化处理,以提高其抗腐蚀性能和使用寿命。

例如,钢结构、管道等都可以通过钝化处理来防止腐蚀。

镀锌钝化技术的发展及应用

镀锌钝化技术的发展及应用镀锌层是钢铁基体最廉价的保护层,而钝化则是镀锌所必经的处理过程。

钝化可高镀锌层的耐蚀性,改善其装饰性,提高与涂料的结合力。

传统的钝化溶液含有六价铬、硫酸根、硝酸根等,尽管有许多研究人员开展了无铬钝化的研究工作,但是,因无铬钝化膜的耐蚀性等问题,这种钝化溶液短时间内仍难以工业化生产应用。

标签:镀锌;钝化;无铬;耐蚀性镀锌是钢铁领域重要的防腐技术之一,镀锌钢板因其具有良好的防腐蚀性能而被广泛地用于汽车、家电、建筑和航空等领域.但镀锌钢板在潮湿的环境中易被腐蚀,产生白色的腐蚀产物,严重影响镀锌钢板的防腐蚀能力.在镀锌钢板表面采用铬酸盐钝化技术可以大大提高镀锌钢板的防腐蚀能力,并且铬酸盐钝化技术工艺简单、成本低廉.但铬有剧毒,对人体健康和环境造成了严重的危害.协同钝化技术是无铬、环境友好型钝化技术,2003年Ferreira等[1]利用稀土铈及镧离子与硅烷之间的协同作用在镀锌钢板表面制备稀土-硅烷复合膜,结果发现协同钝化技术产生的复合膜的耐腐蚀性比单一膜层要优良得多.随后有大量的研究者将协同钝化技术应用于镀锌钢板防腐蚀领域,本文主要阐述无机-有机缓蚀剂的协同钝化效应在镀锌钢板表面的应用。

1、钝化机理铁、铝在稀HNO3或稀H2SO4中能很快溶解,但在浓HNO3或浓H2SO4中溶解现象几乎完全停止了,碳钢通常很容易生锈,若在钢中加入适量的Ni、Cr,就成为不锈钢了。

金属或合金受一些因素影响,化学稳定性明显增强的现象,称为钝化。

由某些钝化剂(化学药品)所引起的金属钝化现象,称为化学钝化。

如浓HNO3、浓H2SO4、HClO3、K2Cr2O7、KMnO4等氧化剂都可使金属钝化。

金属钝化后,其电极电势向正方向移动,使其失去了原有的特性,如钝化了的铁在铜盐中不能将铜置换出。

此外,用电化学方法也可使金属钝化,如将Fe置于H2SO4溶液中作为阳极,用外加电流使阳极极化,采用一定仪器使铁电位升高一定程度,Fe就钝化了。

表面钝化技术在金属防腐中的应用

表面钝化技术在金属防腐中的应用一、引言在日常生活和工业生产中,金属材料普遍应用于各种领域,如建筑、交通、家电、航空航天等。

但是,金属材料受到外部环境和酸碱等化学物质的影响容易发生腐蚀,降低了它们的使用寿命和性能。

因此,防腐技术至关重要。

表面钝化技术是一种广泛应用的金属防腐技术,主要利用了金属表面生成的一层钝化膜对金属进行保护,本文将介绍表面钝化技术在金属防腐中的应用。

二、表面钝化技术的基本原理表面钝化技术是一种防腐技术,它的基本原理是通过在金属表面形成一层稳定钝化膜,使其在特定环境条件下,具有一定的耐蚀性能,从而达到防腐的效果。

表面钝化技术主要利用了金属表面对某些氧、氮、钒等元素的亲和力产生的化学反应,在金属表面形成一层的化合物膜。

三、表面钝化技术的分类根据表面钝化处理的方式和原理,表面钝化技术可以分为以下几类:1. 阴离子表面钝化阴离子表面钝化是通过金属表面的活化,使金属表面与阴离子形成一种化合物,进而使金属表面形成稳定的钝化膜。

典型的阴离子表面钝化方法有:电化学钝化、化学钝化、溶液喷射和离子渗透。

常用的金属有不锈钢、镁合金、铝合金等。

2. 阳离子表面钝化阳离子表面钝化是通过金属表面发生电化学反应,形成一层阳离子氧化物化合物膜,从而使金属表面形成稳定的钝化膜。

这种方法常用的金属有铜、铝、镀锌铁皮、锌合金等。

3. 热氧化和电子束氧化热氧化和电子束氧化是将金属先加热至一定温度和气体环境,通过氧化作用,将金属表面的一层钝化层,获得一种韧性、均匀、致密且规则的氧化膜。

这种方法常用于钛合金和铝合金等。

4. 特种钝化特种钝化通过特殊的处理方法,在金属表面形成一种特殊结构的膜层,从而达到良好的防腐保护作用。

典型的特种钝化方法包括化学转移法、化学体系调控法和激光处理法等。

四、表面钝化技术在金属防腐中的应用表面钝化技术在金属防腐中具有很广泛的应用,它被广泛应用于航空、汽车、电子、船舶、化工、军工等领域。

下面是一些表面钝化技术在金属防腐中的应用案例:1. 物理氧化法:物理氧化法可以形成一层致密的氧化皮膜,从而有效防止金属腐蚀。

热镀锌板钝化工艺流程

热镀锌板钝化工艺流程

下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!

Download Tip: This document has been carefully written by the editor. I hope that after you download, they can help you solve practical problems. After downloading, the document can be customized and modified. Please adjust and use it according to actual needs. Thank you!

热镀锌板钝化工艺流程:

①热镀锌出槽:镀锌板经热镀锌工序后,从锌液中提出,初步冷却并去除多余锌渣。

②预清洗:使用清水或碱性溶液清洗,去除板面残留的油污和杂质,确保钝化效果。

③钝化处理:将清洗干净的热镀锌板通过喷淋或浸渍的方式,施加钝化液。

钝化液通常含有铬酸盐或无铬成分,视环保要求及产品用途而定。

④汽刀抹拭/压缩冷气吹净:在喷淋钝化液后,采用汽刀或压缩冷气迅速吹去多余的钝化液,防止液滴残留导致表面缺陷,并帮助涂层均匀分布。

⑤干燥:钝化处理后的镀锌板需在一定的温度下自然干燥或通过烘干炉加速干燥,确保钝化膜完全固化。

⑥检验包装:干燥后,对镀锌板进行质量检验,检查钝化膜的完整性和外观质量,合格产品进行包装并准备出厂。

钝化处理后热镀锌板折边发黑的原因分析及解决方法

制备的LDHs涂层所有的方法都只是在实验室条件 下进行的,且涂层的力学性能和耐蚀性能远没有达 到推广应用的要求,涂层功能较为单一,没有充分发 挥水滑石类化合物组成功能多样性可调性的优势, 因而还需进一步研究探索。

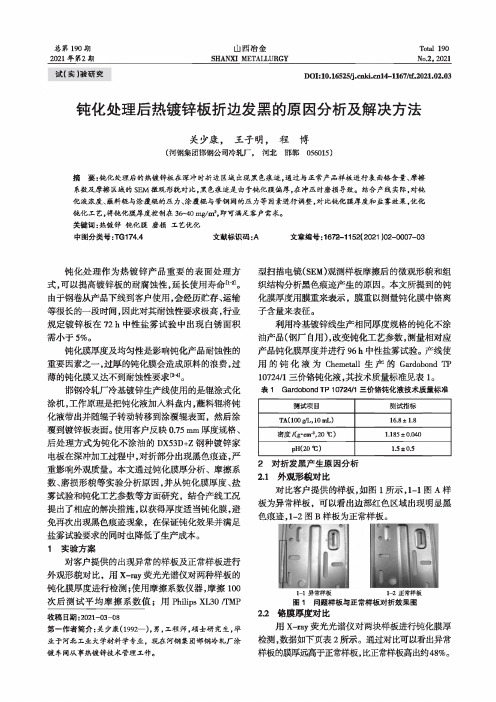

锯酸点

包角

辐速比/%

平均膜重/ (mg*m-2)

96h盐雾白 锈量/%

1 2 500 53.24 — 70:110

4231

0

2 3 000 53.24 — 70:110

3&45

0

3 3 500 53.24 — 70:110

35.96

0.6

4 4 000 53.24 — 70:110

33.68

1.7

5 3 000 61.08 — 70:110

不再考虑提高此压力值。

对比各样板盐雾试验结果,为保证钝化效果,96 h 盐雾试验尽量不出现白锈,钝化膜厚度应控制在

36 mg/m2 以上。 4应对方案

厂家提供的钝化原液浓度太高,使用前需对原 液进行检化验并加入适量的脱矿水进行稀释。实际 中,当不生产钝化产品时,蘸料辐、涂覆辐也处于转 动状态(不与带钢接触),钝化液处于自循环状态,由 于钝化液盘内液体水分挥发的影响,钝化液的浓度 会提升,钝化产品需安排集中生产,钝化液酸点控制

56.25

0

6 3 000 61.08 +4 70:110

55.03

0

7 3 000 61.08 +8 70:110

54.37

0

从表4中可以看出,钝化液锯酸点是影响钝化 膜厚度的首要因素。对比1号和5号样板,钝化液中 C严浓度越高,涂覆到带钢表面的钝化膜中(:宀越 多,即钝化膜越厚。在其他因素不变的情况下,钝化 液箔酸点与钝化膜厚度成正比例关系。

锌镀层钝化

锌镀层性质与用途锌镀层在大气条件下对钢铁零件为阳极性镀层,经彩色钝化后,明显地提高了镀层的保护性能并改善了外观。

主要用于防止钢铁零件的腐蚀,其镀层价格低廉,耐腐蚀性能优良,应用量大面广。

镀锌工艺的种类1、氰化镀锌:分高氰镀锌、中氰镀锌、低氰镀锌;2、酸性镀锌:硫酸盐镀锌、弱酸性氯化钾镀锌、氨三乙酸-氯化铵镀锌;3、碱性无氰锌酸盐镀锌。

各种镀锌工艺的优缺点1、氰化镀锌优点:镀层结晶细致,镀液的分散能力和覆盖能力较好,对钢铁设备无腐蚀作用。

缺点:镀液含有剧毒氰化物,排放的废水和废气对环境有危害。

2、硫酸盐镀锌优点:成本低,镀液稳定,电流效率高,允许的阴极电流密度上限值很高,沉积速度快。

缺点:均镀能力和深镀能力较差,镀层结晶较粗,只适用于镀外形简单的零件。

镀液对钢铁设备有腐蚀作用。

3、弱酸性氯化钾镀锌优点:无氰,镀液成分简单、稳定,投产成本不高,电流效率高,节约电能,沉积速度快,生产效率高,适用于铸铁零件、高碳钢零件镀锌。

镀层光亮、细致,整平性好。

缺点:镀液对钢铁设备有腐蚀作用。

如果后处理不好,彩色钝化膜的抗盐雾性能比碱性镀锌差。

4、氨三乙酸-氯化铵镀锌优点:由于氨三乙酸对锌的络合能力较强,显著增加了锌沉积时的阴极极化作用,镀液的分散能力和覆盖能力较好,镀层比较光亮。

缺点:镀液对钢铁设备有腐蚀严重。

5、碱性锌酸盐镀锌优点:无氰,对钢铁设备无腐蚀,钝化膜在湿热的大气中不容易变色发黑。

缺点:在镀层的结合力和脆性方面于氰化镀锌相比有一定的差距。

镀锌钝化处理的定义将镀件在一定的钝化液中进行化学处理,使锌层表面形成一层致密的稳定性较高的薄膜,即钝化膜。

这层钝化膜可使锌镀层的耐腐蚀能力提高6~8倍,并赋予锌以美丽的装饰外观和提高耐污染的能力。

作为油漆或染色的前处理,钝化膜能增加锌层与漆层的结合力,使防护性能提高很多;经过高孔隙化钝化处理的多孔钝化,有利于吸附各种染料,达到钝化无法达到的装饰效果。

镀锌钝化的种类1、镀锌白色钝化;2、镀锌蓝白色钝化;3、镀锌彩色钝化;4、镀锌军绿色钝化;5、镀锌黑色钝化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第20卷第5期2011年9月云南民族大学学报(自然科学版)Journal of Yunnan University of Nationalities (Natural Sciences Edition )Vol.20No.5Sep.2011收稿日期:2011-05-16.基金项目:国家自然科学基金(51062018).作者简介:张英杰(1963-),女,博士,教授,博士生导师,享受国务院特殊津贴专家.主要研究方向:金属腐蚀与防护、电化学法制备新材料等.doi :10.3969/j.issn.1672-8513.2011.05.001协同钝化技术在镀锌钢板表面的应用张英杰1,2,方支灵2,董鹏2,柳承辉2(1.云南民族大学民族药资源化学国家民委-教育部重点实验室,云南昆明650031;2.昆明理工大学冶金与能源工程学院,云南昆明650093)摘要:协同钝化技术是防腐蚀领域重要的应用技术之一,许多高效的复合缓蚀剂是根据协同效应原理研制的.协同效应不是几种缓蚀剂的简单加和,而是相互促进的结果.协同技术因能够充分地发挥各种缓蚀剂的作用,在防腐蚀领域被广泛采用.简要综述了常规无机-有机缓蚀剂协同作用及有机缓蚀剂的选用原则.关键词:协同钝化;成膜机理;选用原则中图分类号:TG 174.4文献标志码:A文章编号:1672-8513(2011)05-0313-04Application of Collaborative Passivation for Galvanized SurfacesZHANG Ying-jie 1,2,FANG Zhi-ling 2,DONG Peng 2,LIU Cheng-hui 2(1.Key Lab of Ethnic Medicine Resource Chemistry ,State Ethnic Affairs Commission &Ministry of Education ,Yunnan University of Nationalities ,Kunming 650031,China ;2.Faculty of Metallurgical and Energy Engineering ,Kunming University of Science and Technology ,Kunming 650093,China )Abstract :Synergistic anti -corrosion passivation is one important application technology in the anticorrosion field ,and the developments of many efficient corrosion inhibitors are based on the principle of synergy.Synergy is not on-ly a simple addition of corrosion inhibitor ,but also a mutually reinforcing result.Synergistic anti -corrosion passi-vation fully plays the role of various inhibitors ,widely used in the field of corrosion.General organic -inorganic corrosion inhibition and synergistic effect of organic inhibitor selection principle are the focus of this study.Key words :synergistic anti -corrosion passivation ;formation mechanism ;principle for application镀锌是钢铁领域重要的防腐技术之一,镀锌钢板因其具有良好的防腐蚀性能而被广泛地用于汽车、家电、建筑和航空等领域.但镀锌钢板在潮湿的环境中易被腐蚀,产生白色的腐蚀产物,严重影响镀锌钢板的防腐蚀能力.在镀锌钢板表面采用铬酸盐钝化技术可以大大提高镀锌钢板的防腐蚀能力,并且铬酸盐钝化技术工艺简单、成本低廉.但铬有剧毒,对人体健康和环境造成了严重的危害.协同钝化技术是无铬、环境友好型钝化技术,2003年Ferreira 等[1]利用稀土铈及镧离子与硅烷之间的协同作用在镀锌钢板表面制备稀土-硅烷复合膜,结果发现协同钝化技术产生的复合膜的耐腐蚀性比单一膜层要优良得多.随后有大量的研究者将协同钝化技术应用于镀锌钢板防腐蚀领域,本文主要阐述无机-有机缓蚀剂的协同钝化效应在镀锌钢板表面的应用.1无机-有机缓蚀剂协同钝化技术2001年Aramaki [2]研究了以硝酸铈与Na 2Si x O 5作为缓蚀剂在镀锌层表面生成有机硅氧络合物复合膜在0.5M NaCl 中的修复性,实验采用2步钝化法,第1步将试样经0.0152mg /cm 2Ce (NO 3)3溶液处理在其表面生成稀土转化膜,后在90ħ下干燥1h,第2步将经过第1步处理后的试样再经过乙醇和Na2Si x O5混合溶液处理,然后在90ħ下干燥22h.随后通过电化学测试技术分析复合膜的循环伏安曲线,且通过与单一的稀土转化膜、单一的硅酸盐转化膜的循环伏安曲线相比较,结果表明复合膜对于阴极过程有着明显的抑制作用.Aramaki结合XPS测试结果分析复合膜的成膜机理,分析结果表明硅酸盐与Ce(NO3)3以共价键的形式结合形成有机硅氧络合物,该络合物对阴极过程有良好的抑制作用,且有机硅氧络合物在复合膜修复性测试实验中表现出很强的修复性.从对比实验中得出的结论:复合膜的耐腐蚀性要比单一稀土转化膜、单一Na2SixO5膜层的耐腐蚀性好,且2种缓蚀剂之间发生了络合反应生成了有机硅氧络合物.综合分析我们可以看出2种缓蚀剂之间存在着协同作用.美国加里福利亚大学Song等[3]将镀锌钢板浸入含60g/L钼酸钠、90g/L12水磷酸钠、50g/L9水硅酸钠、50g/L硅烷以及10ml/L硝酸组成的钝化液中制备复合钝化膜,并且通过与不含硅烷钝化液钝化出来的复合膜相比较来体现前一个混合钝化液中的有机物与无机物的协同钝化作用.通过采用电化学阻抗技术、盐雾试验、失重试验等手段研究二者的耐腐蚀性能,结果发现有硅烷的钝化液处理所得的复合膜的耐腐蚀性能比无硅烷钝化液处理所得的复合膜的耐腐蚀性能优越.随后研究者通过研究SEM对复合膜的微观结构进行了观察分析和XPS 对复合膜的组成元素的测试结果,发现导致2种复合膜耐腐蚀性能的差异的原因在于硅烷与无机物离子之间存在协同作用,两者之间通过共价键作用形成螯合物,并且在电镀锌表面形成致密的复合膜.国内中南大学的吴海江、卢锦堂等[4]同样也采用2步法在镀锌钢表面制备稀土盐与有机硅烷的复合膜,不过他们采用的方法与上述有所不同.首先将热镀锌钢板经20g/L的Ce(NO3)3·6H2O溶液处理后再浸涂5%(体积比V/V)硅烷.所得的复合膜经5%NaCl溶液中的电化学曲线测试和中性盐雾试验(NSS),结果表明镀锌钢板表面所形成的复合膜明显抑制腐蚀过程中的阴极和阳极反应,极化电阻较镀锌钢板试样的电阻提高40多倍,也较单一膜层处理试样高出5至9倍,大幅度提高了防腐蚀性能.复合膜层经AES分析表明外层膜富含C、Si、O 等元素且膜层均匀,内层膜是富含有Ce的稀土转化膜.[5]也研究了镀锌钢板表面硅烷与稀土铈盐、镧盐复合钝化,首先在试样表面自组装1层γ-APS薄膜,再沉积稀土转化膜从而制备硅烷稀土复合膜.并且将复合膜与单一硅烷膜、稀土转化膜相比较,采用电化学交流阻抗技术(EIS)和盐雾试验检测复合膜和单一膜层的耐腐蚀性能.结果表明复合膜的耐腐蚀性能比单一硅烷膜层、稀土转化膜的耐腐蚀性能要好,其中硅烷-稀土铈盐复合膜的耐腐蚀性能比硅烷-稀土镧盐的耐腐蚀性能要好[5].2有机试剂的选用原则有机试剂的选用通常需考虑各种因素,本文总结了在选用有机试剂过程中需要注意的几个因素.2.1有机试剂的自身因素从上述的有机与无机试剂的协同钝化机理我们可以看出其协同钝化的本质在于有机试剂作为电子给予一方,而无机金属离子则作为电子接受一方,即无机金属离子必须存在空轨道.作为协同钝化中关键因素之一,有机试剂选择的好坏也决定了其在防腐蚀过程中所起到的作用的好坏.而有机试剂的好坏则取决于其提供电子的能力,有机试剂提供电子的能力越强,越容易对金属进行化学吸附,则钝化所形成的膜的防腐蚀效果越好[7-9],反之亦然.由此可见,决定有机物供电子能力大小的因素有以下4点:1)有机试剂的中心原子:通常来讲2种相同结构的有机物(所有的取代基相同,中心原子不同),比较两者与同一种金属作用所产生的协同效果的好坏,则取决于2种有机物中心原子提供电子的能力的大小,提供电子能力越大的有机试剂则所产生的协同效果必然越好[9];2)与中心原子相连的非极性基团:如果是斥电子的非极性基团,可使电子偏向于中心原子,使中心原子提供电子的能力增加[10-12].如果是吸电子基团,则会使电子偏离中心原子,将会使中心原子提供电子的能力减弱;3)有机试剂分子结构中π电子的影响:中心原子中的孤对电子受到相邻基团中π电子的影响,使得中心原子的电子云密度降低,结果它对金属的化学吸附减弱,协同效应也将减弱,这种现象称为共振效应;4)环境问题:目前在防腐蚀领域,世界各国政府都在提倡无铬钝化、环境友好钝化,所以选用的试剂必须环保[13].413云南民族大学学报(自然科学版)第20卷2.2腐蚀介质有机试剂所应用的环境也是选择它的一个决定性因素.毕竟一种防腐蚀有机试剂的选择是有其最终目的,而非盲目.研究者对一种有机试剂防腐蚀效果的研究,必然是针对现实当中所出现的腐蚀问题[11,14].如我们生活中最常见的地下管道,我们不仅要考虑地下潮湿的环境还需要考虑在潮湿环境里生存的微生物.众所周知微生物对有机物有分解作用,如果有机试剂选择不当,非但起不到保护作用,还有可能会加速金属管道的腐蚀.2.3经济效益在有机试剂的选用过程中,经济效益也是一个必须要考虑的重要因素.如果所选用的试剂价格昂贵用量过大成本过高,即使其防腐蚀效应再好,也无实际应用价值.3常规有机-无机协同作用常见的有机-无机缓蚀剂之间的协同作用类型有协同抑制阴极极化和协同抑制阳极过程.3.1协同抑制阴极极化这类协同作用的机理在于协同抑制阴极极化过程,致使腐蚀电位负移,增大氢析出过电位,从而达到提高耐腐蚀性目的[15-18].2003年Ferreira 等研究了硅烷与稀土盐在镀锌钢板表面的协同钝化作用,发现镀锌钢板表面单一稀土转化膜具有阴极去极化的作用,从而提高耐腐蚀性.当加入硅烷时,硅烷能与稀土盐离子之间通过共价键作用,形成螯合物覆盖在稀土转化膜之上,同时与单一的稀土转化膜相比较发现硅烷与稀土盐所形成的膜对阴极过程的抑制比单一的稀土转化膜对阴极过程的抑制要强得多,而单一的硅烷对阴极过程的抑制作用很小,这点可以通过观察极化电动势与电流的关系图可以说明.图1为Ferreira 通过电化学仪器测定经钝化处理的镀锌钢板在饱和氯化钠溶液中的阴极电流变化曲线.通过图1可以看出稀土镧+硅烷对阴极极化过程的抑制作用最强,其阴极电流的减少程度最大,同时我们也可以从图中可以看出单一的稀土膜、单一的硅烷转化膜对阴极极化过程的抑制不是很理想,特别是单一的硅烷对阴极极化过程的抑制非常有限,而稀土镧与硅烷复合膜对阴极过程的抑制作用要远远大于两者,这说明在抑制阴极极化过程中稀土镧与硅烷存在协同作用.2001年Kunitsugu [15]等研究关于铈盐与辛基硫代丙酸钠(NaOPT )之间的协同作用,研究结果发现单一的铈盐转化膜具有抑制阴极反应的作用,达到提高耐腐蚀性.而当加入NaOPT 时,铈盐离子与NaOPT 发生螯合反应:-OCe (Ⅲ)OH 2+OTP -ң-OCe (Ⅲ)OTP+H 2O-OCe (Ⅲ)OH +OTP -ң-OCe (Ⅲ)OTP +OH -研究结果表明所形成的螯合物比单一铈盐对阴极反应的抑制更强,这表明铈盐与NaOPT 之间的协同作用在于抑制阴极极化过程,从而达到提高耐腐蚀效果.3.2协同抑制阳极过程抑制阳极过程主要在于增加阳极极化,是腐蚀电位正移.通常是阳极型缓蚀剂的阴离子移向阳极表面使阳极钝化.对于非氧化型缓蚀剂(如有机物苯甲酸钠等)只有在溶解氧存在时才能起抑制腐蚀作用[10-11].2001年Kunitsugu [15]等发现NaOPT 与Zn 2+之间存在协同作用,其协同作用主要是增加阳极极化.Zn 2+与NaOPT 以共价键的形式形成螯合物.Zn 2++2OTP -ң[Zn (OPT )2]而通过各种电化学测试仪器测试结果表明形成Zn (OPT )2螯合物对阳极过程具有很强的阻碍作用,而单一的NaOPT 缓蚀剂对阳极过程的抑制作用并不强,当有Zn 2+加入时,NaOPT 对阳极过程的抑制得到了很大的改善.这表明锌与NaOPT 两者在阻碍阳极过程方面存在着协同作用.在研究有机-无机缓蚀剂协同钝化中,我们可根据缓蚀剂之间的协同作用方式来选择缓蚀剂.如我们可以选择2种对阴极过程都具有抑制作用的缓513第5期张英杰,方支灵,董鹏,等:协同钝化技术在镀锌钢板表面的应用蚀剂或者选择2种对阳极过程有抑制作用的缓蚀剂,将会减少选择缓蚀剂上所花费的时间,更早地进入研究当中[13].4结语与其他的钝化技术相比较,协同钝化技术更能体现各种防腐蚀试剂在防腐蚀领域的作用.也正是协同钝化技术的1+1>2的效果,使其在防腐蚀钝化领域得到了广泛的应用.目前协同钝化技术的成膜机理及其它方面的研究仍有不足,还需进一步对协同钝化技术进行研究和开发[19-22].参考文献:[1]FERREIRA M G S,DUARTE R G,MONTEMOR M F,et al.Silanes and rare earth salts as chromate replacers for pre-treatments on galvanized steel[J].Electrochimica Acta,2004,49(17/18):2927-2935.[2]ARAMAKI K.Self-healing mechanism of an organosiloxane polymer film containing sodium silicate and cerium(Ⅲ)ni-trate for corrosion of scratched zinc surface in0.5M NaCl[J].Corrosion Science,2002,44(7):1621-1632.[3]SONG Y K,MANSFELD F.Development of a Molybdate-Phosphate-Silane-Silicate(MPSS)coating process forelectrogalvanized steel[J].Corrosion Science,2006,48(1):154-164.[4]吴海江,杨飞英,卢锦堂.热镀锌钢板表面稀土转化膜的制备及其耐腐蚀性研究[J].材料保护,2008,41(8):28-31.[5]彭天兰,满瑞林,徐斌,等.硅烷γ-APS协同稀土镧钝化镀锌钢板的研究[J].腐蚀科学与防护技术,2008,20(5):350-352.[6]王慧龙,郑家燊.环境友好缓蚀剂的研究进展[J].腐蚀科学与防护技术,2002,14(5):275-279.[7]郭稚弧.缓蚀剂及其应用[M].武汉:华中工学院出版社,1987.[8]梁永辉,满瑞林,彭天兰,等.镀锌钢板表面稀土镧盐、硅烷协同钝化研究[J].腐蚀科学与防护技术,2009,21(3):312-315.[9]卢锦堂,钟正,孔钢.锌与镀锌层稀土转化膜研究进展[J].电镀与涂饰,2008,27(11):34-37.[10]木冠南,赵天培.铈(IV)离子和聚乙二醇辛基苯基醚对锌的缓蚀协同效应[J].腐蚀与防护,1999,10(25):25-28.[11]章江洪,张英杰,闫宇星.镀锌表面稀土转化膜成膜机理分析(Ⅰ)[J].稀土,2010,31(1):69-72.[12]吴荫顺,郑家燊.电化学保护和缓蚀剂应用技术[M].北京:化学工业出版社,2006:485-497.[13]顾宝珊,刘建华.电化学阻抗谱研究稀土转化膜形成过程中的影响因素[J].中国稀土学报,2009,27(5):679-683.[14]彭天兰,满瑞林,梁永辉.镀锌钢板硅烷与稀土铈盐、镧盐复合钝化的性能与机理[J].材料保护,2009,42(3):5-8.[15]ARAMAKI K.Cerium(Ⅲ)chloride and sodium octylthio-propionate as an effective inhibitor mixture for zinc corro-sion in0.5M NaCl[J].Corrosion Science,2002,44(6):1361-1374.[16]朱婧,雍止一.镁合金钼酸盐/磷酸盐复合转化膜的制备[J].电镀与环保,2008,28(1):23-26.[17]VAN OOIJ W J,ZHU D,STACY M,et al.Corrosion pro-tection properties of organofunctional silanes:an overview[J].Tsinghua Science and Technology,2005,10(6):639-664.[18]BAJAT J B,MILOSEV I,JOVANOVIC Z,et al.Studies on adhesion characteristics and corrosicon behaviour of vi-nyltriethoxysilane/epoxy coating protective system on alu-minium[J].Applied Surface Science,2010,256(11):3508-3517.[19]木冠南,李琳,张顺.各种含氮有机物在磷酸介质中对锌的缓蚀剂作用[J].材料保护,2000,33(10):40-41.[20]陈东初,李文芳,龚伟慧,等.铝合金表面无铬化学转化膜的制备及其性能[J].中国有色金属学报,2008,18(10):1839-1845.[21]CHEN Dongchu,LI Wenfang,GONG Weihui,et al.Micro-structure and formation mechanism of Ce-based chemicalconversion coating on6063Al alloy[J].Transactions of Non-ferrous Metals Society of China,2009,19(3):592-600.[22]ZAHARESCU M,PREDOANA L,BARAU A,et al.SiO2 based hybrid inorganic-organic films doped with TiO2-CeO2nanoparticles for corrosion protection of AA2024and Mg-AZ31B alloys[J].Corrosion Science,2009,51(9):1998-2005.(责任编辑王琳)613云南民族大学学报(自然科学版)第20卷。