无铅回焊

无铅回流焊接的实施

( h n d g a gT c n lo . L D, h n d 6 0 C ia C e g uXu u n eh og yCo , T C e g u 1 0 0, hn ) 0

Ab t ac L a s r t: e d—fe fee to i r d csi e a i u fp oe tn n io me t T r r n re o l c r nc p o u t sa b h v o ro r t ci g e v r n n . he e a e ma y prblmsd in o e s i cu e mae a , r c s i s e to n O o W e s ul u u h x ei o e ur g pr c s , n l d t r l p o e s,n p ci n a d S n. i ho d s m p t e e p r- e c r m a tc s a l a n e fo prc e a e d—fe o e s p o lle , h ng n no o k o y e p rme t c ng i r e pr c s r p el r c a e u k wn t n wn b x e i n s, ha e n tma u e p o e s t t r r c s r d c o r p e o n ns o i z o e s o t r r c s o ma u e p o e s,e u e p o h n me o , pt mie pr c s .He e a e s me v e r r o iws s ume r m e d—fe r c ie f rr f r n e. d up fo la r e p a t o ee e c c Ke r s: a —fe a t Rel w o d rng; CB; mp n n ; t n i; o l y wo d L d e r e p se; f o s le i P Co o e t S e c l Pr f e i

回流焊接工艺及无铅技术要求

回流焊接工艺及无铅技术要求回流焊接是一种常见的电子组装工艺,旨在通过在电路板上加热的同一区域内同时完成焊接和热残留的去除。

回流焊接工艺的目的是确保焊接质量,并尽量减少热应力对电子器件造成的损害。

无铅焊接是一种环保型的回流焊接工艺,旨在取代含铅焊料并减少对环境的污染。

下面将详细介绍回流焊接工艺和无铅技术要求。

回流焊接工艺通常包括以下几个步骤:预热、焊接、冷却和清洗。

首先是预热阶段,通过加热电路板上的焊盘和元件至预定温度,以准备焊接。

焊接阶段是回流焊接的关键步骤,焊盘和元件表面的焊膏会熔化并形成焊点。

在此过程中,需要控制好温度和焊接时间,以确保焊接的质量。

冷却阶段是将焊点迅速冷却至室温,以固化焊膏。

最后是清洗阶段,通过去除焊接过程中产生的流动剂和焊膏残留物,以使电路板达到可靠的电气和机械性能。

无铅焊接是对传统含铅焊接的替代方案,以减少对环境的污染和人体健康的影响。

无铅焊料通常使用锡和其他合金元素的组合,以替代传统含铅焊料。

由于无铅焊料的熔点较低和流动性相对较差,需要对回流焊接工艺进行调整。

以下是无铅焊接技术的一些要求:1.温度控制:无铅焊接的温度一般较高,通常在240-260摄氏度之间。

需要确保焊接区域的温度能够达到要求,并且在焊接过程中保持稳定。

2.施加力度:由于无铅焊料的流动性较差,需要增加施加于元件的重量,以确保焊盘和元件之间能够良好接触。

3.回流焊炉的设计:无铅焊接需要的温度较高,而焊炉的设计应考虑到这一点,以确保工艺的可行性。

4.元件的选择:无铅焊接对元件有一定的要求,不同的元件可能需要适用于无铅焊接的制造工艺。

5.环境和健康安全:无铅焊接强调环保和健康安全,需要遵守相关的法规和标准,并对焊接工艺进行有效的控制和监测。

总之,回流焊接是一种常见的电子组装工艺,无铅焊接是其环保型的变体。

为了确保焊接质量和减少环境污染,需要对回流焊接工艺进行调整,并且遵守无铅焊接技术的要求。

这些要求包括温度控制、施加力度、焊炉设计、元件选择以及环境和健康安全等方面。

无铅焊接缺陷的分类及成因

无铅焊接缺陷的分类及成因转到使用无铅焊接,对大部分电路板组装影响甚小。

大部分无铅应用实施会带来除物料及物流以外少许的变化,因为多数应用中,在找到最优化的工艺设定后,无铅焊接能达到变化前一样或更好的质量。

但是在变化多样的电子装配中也有例外,对某些装配有利的方面则会对另一些带来不利。

不同的熔点,另外的金属间化合物,不匹配的膨胀率以及其他物理特性等会使新老问题加剧并很快显露出来。

外观问题还是缺陷?无铅焊接中首先注意到的是外观灰白并粗糙,非常不同于很久以来锡铅(尤其是Sn/Pb/Ag)焊点光滑亮泽的特点。

最近的IPC-A-610-D为质量工程师提供了定义缺陷及可接受的标准。

如典型的焊接问题:焊点裂纹,脱离焊盘,焊盘翘起,表面皱缩,空洞。

● 已知的焊接缺陷可以根据以下主题进行分类:● 线路板材料和高温● 元器件的损坏,锡铅和无铅的混用● 助焊剂活性和高温● 无铅合金的特点● 焊锡污染● 过热及其他回流缺陷● 线路板材料和高温很多潜在的焊接缺陷源于过高的焊接温度。

基材之间以及基材和铜之间的分层,线路板变形是由于低质量线路板和高温效果共同造成的典型缺陷。

在对BGA芯片进行回流焊时,控制冷却速度非常重要。

冷却太快会形成好的焊点结构,但会加剧BGA载板和材料的变形。

为了减少BGA和线路板材料的变形,最好是使用可控制的慢速冷却。

高温所带来的另一方面的影响是会形成吹气孔。

PCB板在焊接过程中会散发气体,这些气体源于吸收的水分,电镀层包含的有机物,或者是层亚板中包含的有机物等等。

线路板无铅镀层的使用也产生了许多问题。

这些问题包括黑盘现象,多孔金层,有机焊料保护层(OSP)或化学银保护层的氧化,以及化学银镀层缺乏光泽。

元件问题与元件相关的缺陷分为两种:一. 与元件镀层相关的缺陷。

首要是锡须问题,另外有铅污染以及含铋镀层会导致焊接中低熔点部分而产生缩孔,波峰焊接时的二次回流,增加焊盘脱离的风险;二. 低质量原材料导致的缺陷。

谈无铅焊锡回流焊后锡面发黄

谈无铅焊锡回流焊后锡面发黄刘 浩 范银星(深圳和而泰智能控制股份有限公司,广东 深圳 518057)摘 要 热风整平焊锡是在PCB表面形成一层既抗铜氧化,又可提供良好的可焊性的涂覆层。

随着家电产品类终端客户对产品焊接可靠性严格的要求,外观的严格标准也渐渐纳入整个产品的质量需求。

往往许多热风整平焊锡产品在经过高温后,比如一次回流焊而发生锡面的发黄,在空气中放置一段时间后,发黄更加严重或发紫。

本文主要讨论锡面发黄的关键因子,并提出一些参考解决方案。

关键词 锡/铜/镍;再流焊;锡面;发黄;金属合金层中图分类号:TN41 文献标识码:A 文章编号:1009-0096(2019)02-0055-04About tin surface yellowing after the LF- solder reflowLiu Hao Fan YinxingAbstract Hot air solder leveling is the coated solder on PCB surface process which form a layer of copper oxidation resistance layer, and it can provide good weldability. As the electronic products end customers pose strict requirements, and the reliability of the product welding appearance has grown into the strict standards of the entire product quality requirements. Constantly many tin products after high temperature, such as reflow soldering, occurs tin yellowed on the surface, when placed in the air after a period of time, it is more serious or has black yellow defect. This article focuses on the key factors of the tin surface yellowing, and puts forward some solution suggestions for the reference.Key words Sn-Cu-Ni; Reflow Soldering; Tin Surface; Yellow; IMC随着欧美与中国ROHS(欧盟关于在电气电子产品中限制使用等有害物质的指令)法规的进一步加速覆盖,无铅化焊接是推动印制电路板(PCB)生产以及电子组装行业变革与发展的热点。

无铅焊接的问题与对策(续)

只 要 裂 口不 致 穿透 到 虔 者 c 引 脚 表 面 或 板 上 垫 指

面 1 lC A一 1 D在 其 , P — 60 521 节 文 中 即 认 定 其 品 1

成 为 “锡 贼 ” (od r S le T i ) 法。 he 的做 f

84 发 生 锡 球 . (o e al g Sl r i ) d B i n

I 够 强时 ,则又 可能 会将 铜环 从板 面上拉 脱 ,或是 MC 焊 料本 身 的开裂 等 现象 ( 图3 ) 见 3。至 于 有铅 焊料 者 由 于其 本性十 分柔软 ,故 极少 发生 此种缺 失 ,除非是厚 板深孔 才偶 尔会 出现 。

一

42焊点浮离( i t iig I Fl fn ) l Lt e

由 于 无 铅 波 焊 (AC S S 或 CN} 热 量 大 增 , 造 成 板 之 材 的Z 胀 (5 6 p o 与 焊 料 本 身 热 胀 系 数 (T ) 膨 5 — 0 pm/ C) C E 之 间 ,发 生很 大 的落 差 或 失配 ( s th n) 以致 Mimac me t, 在 强 胀 后 的 快 速 冷 却 收 缩 中 , 当 焊 点 焊 料 {0 2 2— 2

如 下f 图3 ) 见 1

由 于 美 、 日 业 界 早 已认 定S 为 波 焊 的主 流 AC

焊料 ,并经 长 期研 究 而在 众 多 可 靠 度 的数 据 支 持

下 ,几 乎 已成 为最 佳 的选

择 。 事 实 上 S C 不 但 较 A 贵 、可 焊 性 欠佳 、 容 易 自

无铅焊接工艺

1、IPC(美国电子电路和电子互连行业协会):≤0.1wt% (1000ppm)

2、NEMI(国家电子制造创始组织)

: < 0.1wt%

3、Europe EUELVD (欧盟废弃车辆回收指令):<0.1wt% Pb

4、U.S. JEDEC(电子元件工业联合会 ) :<0.2wt% Pb

铋容易与Sn/Pb形成低熔相 (形成的Bi-Pb相较脆且易于破裂) 铋会导致健康问题(如:使染色体畸变) 铋需要特殊的回收利用工艺 铋是铅矿的副产品 铋是脆性金属,在镀层中容易造成龟裂 润湿性不佳 材料、维护、人力等费用较高 有锡须生长之虞

(四)锡铜(Sn99.3% Cu0.7%)

ROHS (Restrictions of Hazardous Substances

关于在电子电器设备中禁止使用某些有害物质指令 )

WEEE(Waste Electrical and Electronic Equipment directive

关于报废电子电器设备指令 ) 执行期限:2006年7月1日

目前,锡-银-铜是一种用于 SMT 装配应用 的常用合金。这些合金的回流温度范围为 217-221℃ ,峰值温度为235-255℃时即可对 大多数无铅表面达到良好的可焊性

用于波峰焊的无铅焊料多为锡-银-铜或锡-铜

五、无铅波峰焊

建议的无铅焊料 – SnAgCu或SnCu

T (℃)300

250 200 150 100 50

二、无铅简介

(一)定义:迄今为止国际上尚无通用定义

1、无铅的定义是指端头无铅,其铅含量不超过 100ppm(Sony SS-00259)

2、电子电气产品在原料和制造过程中未有意加入 铅元素可认为是无铅

SMT无铅焊接(回流焊)

Sn-Ag-Cu- Sn-Ag-Cu系列 Bi(3%以下) 第一選擇 系列 第二選擇

品質

投入

環保

Dongguan Sizhing Electronic Co. Ltd.

•優點

•耐熱疲勞性好 •良好的蠕變性

•熔化溫度域狹窄

•pb鍍層對它的影響不大

•缺點

•熔點偏高,比sn-pb共晶合金要高大約30℃ •冷卻速度太慢時,焊錫表面易出現不平整的情況.

#4少錫,假焊 鋼網100%開口

#3.產生錫珠

使用N2 回流焊接, 鋼網取消 外加方 式

Dongguan Sizhing Electronic Co. Ltd.

對策方法

•LAND上有異物而導致無法上錫 •計算,修正LAND,重新設計PCB •使LAND力鋼網的設計吻合 •確認鋼網,清潔鋼網;重新制作鋼網 •update貼裝程序及貼裝精度 •重新設定溫度曲線 •重新設定溫度曲線 •加快C/V速度,控制予熱溫度 •重新購置新reflow oven,調整錫漿投放量 •不使用回收的錫漿,調整錫漿投拉放量 •不使用氧化錫漿 •根據以往數據及實踐決定合適的錫漿PCB板LAND

OK

Dongguan Sizhing Electronic Co. Ltd.

有 鉛

無 鉛

Dongguan Sizhing Electronic Co. Ltd.

µ ¥ ¶ Ø

w ¼ ¹ ö ® É ¶ ¡ (SEC) ^ ¬ ¦ y ® É ¶ ¡ (SEC) ³ Ì ° ª · Å « × (¢ J ) É · ¤ Å ± × ² v (¢ J /SEC)

二次原因

•PCB板LAND熱平衡設計不良 •PCB板LAND大小不一致,間距過大或過小,部品一端無法接觸焊盤 •焊接的焊錫量設計不良.(焊盤過大或過小) •焊錫量供給量不均衡.(鋼網設計不良) •部品貼裝移位或貼裝壓力太小,元件焊端浮于錫漿表面,錫漿粘不住部品, 在傳送或再流過程中產生位置移動(元件厚度或Z軸高度設定不適) •予熱溫度太高 •予熱時間太長 •兩焊盤熔錫前後時間間隔太長 •回流爐的溫度偏差大 •錫漿的再使用 •錫漿氧化 •錫漿不適用

无铅焊接检验标准

无铅焊接允收规范有关PCBA焊接的各种允收规格,以IPC-A-610“电路板组装品质允收度”为最具权威性的国际规范,此610在2000年的C版是将焊接编在第六章,而2005年2月全新的610的D版则将提前到了第5章,由于无铅(LF)焊接即将到来,而其允收规格在整体上变动将不在少数,其详情如何早已被业者所密切注意,极欲深入了解以便及早应付。

然而610D全册是涉及整体电子组装的总括性规格,通盘了解并非本文之目的。

以下将专对焊接部分以简明易懂的文字加以说明。

并分析其等更改内容的原委。

一、总论1.1新工法的出现首先在第五章前言中(原标记5),将C版原列的四种焊接方法之外,D版又增加了第5种代替焊接的全新PTH塞印锡膏的施工方法,其各种焊法分别为:原有者◎烙铁焊接Solder Irons◎电阻发热式焊接Resistance Solder Appatatus◎波焊或拖焊Inruction Wave or Drag Soldering(注:原文指电磁感应产生电流而发热之波焊而言)◎熔焊Reflow Soldering(注:原文是指将原始焊料熔融所得圆粒锡粉所再制成的锡膏,再一次加热熔融流动而完成SMT的焊接而言,japan称为回焊,台湾业者则直接引用为中文名词,大陆欲另译为再流焊,两者均性字面上的直译。

事实上Reflow应是指锡膏中锡粒在高温中的熔融与贴焊之动作,故译为“熔焊”才是更贴切的译词)新加者:◎插入式熔焊(Intrusive Soldering)。

[诠译]无铅(LF)波焊的焊料以锡铜(SC;Sn99.3%、Cu0.7%,mp为227OC与锡银铜(SAC;Sn96.5%、Ag3.0%、Cu0.5%,mp为217OC)二者为主流,其等平均操作温度均尽量不敢设得太高(SC为270OC,SAC为260OC),才便搭配Reflow焊接等至少前后两次之强热操作,减少许多零组件与某些板材痛苦的双重煎熬,以便将操作降到最低。

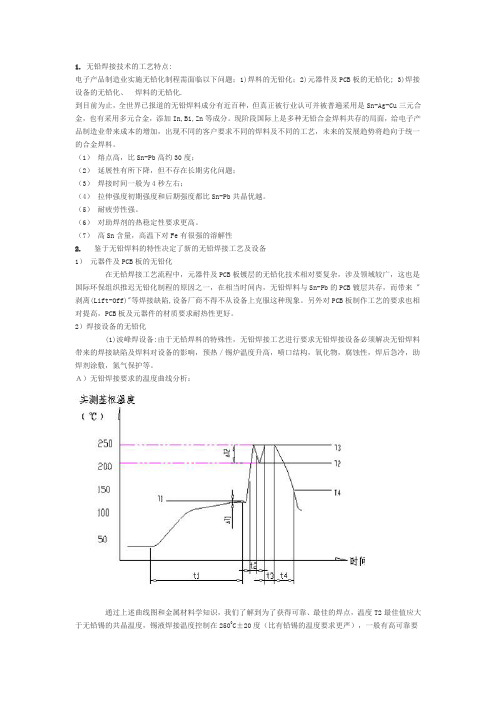

无铅焊接技术的工艺特点

1. 无铅焊接技术的工艺特点:电子产品制造业实施无铅化制程需面临以下问题;1)焊料的无铅化;2)元器件及PCB板的无铅化; 3)焊接设备的无铅化、焊料的无铅化.到目前为止,全世界已报道的无铅焊料成分有近百种,但真正被行业认可并被普遍采用是Sn-Ag-Cu三元合金,也有采用多元合金,添加In,Bi,Zn等成分。

现阶段国际上是多种无铅合金焊料共存的局面,给电子产品制造业带来成本的增加,出现不同的客户要求不同的焊料及不同的工艺,未来的发展趋势将趋向于统一的合金焊料。

(1)熔点高,比Sn-Pb高约30度;(2)延展性有所下降,但不存在长期劣化问题;(3)焊接时间一般为4秒左右;(4)拉伸强度初期强度和后期强度都比Sn-Pb共晶优越。

(5)耐疲劳性强。

(6)对助焊剂的热稳定性要求更高。

(7)高Sn含量,高温下对Fe有很强的溶解性2. 鉴于无铅焊料的特性决定了新的无铅焊接工艺及设备1)元器件及PCB板的无铅化在无铅焊接工艺流程中,元器件及PCB板镀层的无铅化技术相对要复杂,涉及领域较广,这也是国际环保组织推迟无铅化制程的原因之一,在相当时间内,无铅焊料与Sn-Pb的PCB镀层共存,而带来 "剥离(Lift-Off)"等焊接缺陷,设备厂商不得不从设备上克服这种现象。

另外对PCB板制作工艺的要求也相对提高,PCB板及元器件的材质要求耐热性更好。

2)焊接设备的无铅化(1)波峰焊设备:由于无铅焊料的特殊性,无铅焊接工艺进行要求无铅焊接设备必须解决无铅焊料带来的焊接缺陷及焊料对设备的影响,预热/锡炉温度升高,喷口结构,氧化物,腐蚀性,焊后急冷,助焊剂涂敷,氮气保护等。

A)无铅焊接要求的温度曲线分析:通过上述曲线图和金属材料学知识,我们了解到为了获得可靠、最佳的焊点,温度T2最佳值应大于无铅锡的共晶温度,锡液焊接温度控制在2500C±20度(比有铅锡的温度要求更严),一般有高可靠要求的军用产品,△T<300C,对于普通民用产品,建议温差可放宽到△T2<50度(根据日本松下的要求);预热温度T1比有铅焊要稍高,具体数值根据助焊剂和PCB板工艺等方面来定,但△T1必须控制在50度以内,以确保助焊剂的活化性能的充分发挥和提高焊锡的浸润性;焊接后的冷却从温度T3(250度)降至温度T4(100~150度),建议按7~11度/S的降幅梯度控制;温度曲线在时间上的要求主要是预热时间t1、浸锡时间t2、t3及冷却时间t4,这些时间的具体数值的确定要考虑元器件、PCB板的耐热性及焊锡的具体成份等多方面因素,通常t1在1.5分钟左右,t2+t3在3~5S之间。

无铅焊接技术

无铅焊接技术以下为研究与试验过程中遇到的一些问题与解决对策:一.无铅焊接技术应用于波峰、选择焊接过程(包括微波峰)问题:由于无铅焊接用的焊料主要成分为锡(TIN),其熔点较高,因此,需要更高的处理温度,在制程中会出现氧化物增加的现象。

由于无铅焊料须在很高的温度下工作,熔融的无铅焊料会对多数由不锈钢材料制成的部件(如锡锅、泵腔及扇叶、喷口、锡槽等)造成腐蚀和磨蚀。

而且从这些元件的不锈钢材料中浸析出的微粒会增加熔锡中铁的成分,污染焊料。

损坏的泵腔■焊料针状物对策:第一步:SEHO公司采用一种耐高温性能极强的新材料,并加以特殊合金涂层,应用于锡锅、泵腔及扇叶、喷口、锡槽等部件后,可有效地抵抗腐蚀和磨蚀作用对部件的损害。

■遭受损的扇叶■锡槽对于现有的波峰设备用户,SEHO可提供为相关部件增加合金镀层的服务。

第二步:检查各发热区的热源能否产生充足的热能,必要时需更换更高效率或更大功率的热源,以保证其能胜任无铅焊接较短时间加温至较高温度的工艺需要。

根据设备型号,也可考虑扩展加热区长度。

降低传送带速度虽然可以达到上述目的,但会在很大程度上影响产量。

第三步:采用活化温度更高的助焊剂。

如果使用水基助焊剂,则需要在机器前端安装独立的助焊剂雾化装置,以避免雾化后的助焊剂喷到设备部件上造成腐蚀。

第四步:SEHO推荐,在氮气环境下进行无铅焊接过程。

氮气除了可以非常有效地减少氧化物产生之外,还有另外一个重要的特性,即氮气的热传导能力远远大于空气。

这就意味着,你可以用较低的温度设定获得满意的焊接效果。

第五步:针对不同厂家的助焊剂提供的不同参数设定,建立其对应的温度曲线记录。

■ZVEI建议的温度曲线:活化温度:160℃(+30℃/-10℃)峰值温度:260℃检查锡波与PCB的接触长度,优化波峰接触时间,检验喷锡的流体动力性能,使之适用于无铅焊接的工艺。

必要时应更换喷口。

SEHO设计制造了多种喷嘴供客户选择。

并为现有客户提供针对每台设备的优化方案。

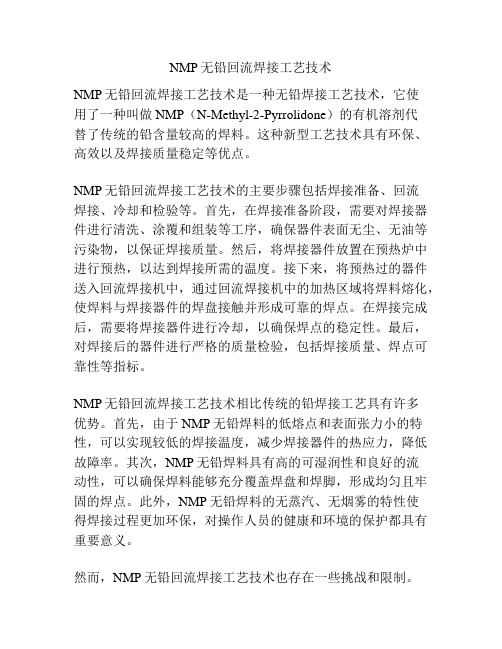

NMP无铅回流焊接工艺技术

NMP无铅回流焊接工艺技术NMP无铅回流焊接工艺技术是一种无铅焊接工艺技术,它使用了一种叫做NMP(N-Methyl-2-Pyrrolidone)的有机溶剂代替了传统的铅含量较高的焊料。

这种新型工艺技术具有环保、高效以及焊接质量稳定等优点。

NMP无铅回流焊接工艺技术的主要步骤包括焊接准备、回流焊接、冷却和检验等。

首先,在焊接准备阶段,需要对焊接器件进行清洗、涂覆和组装等工序,确保器件表面无尘、无油等污染物,以保证焊接质量。

然后,将焊接器件放置在预热炉中进行预热,以达到焊接所需的温度。

接下来,将预热过的器件送入回流焊接机中,通过回流焊接机中的加热区域将焊料熔化,使焊料与焊接器件的焊盘接触并形成可靠的焊点。

在焊接完成后,需要将焊接器件进行冷却,以确保焊点的稳定性。

最后,对焊接后的器件进行严格的质量检验,包括焊接质量、焊点可靠性等指标。

NMP无铅回流焊接工艺技术相比传统的铅焊接工艺具有许多优势。

首先,由于NMP无铅焊料的低熔点和表面张力小的特性,可以实现较低的焊接温度,减少焊接器件的热应力,降低故障率。

其次,NMP无铅焊料具有高的可湿润性和良好的流动性,可以确保焊料能够充分覆盖焊盘和焊脚,形成均匀且牢固的焊点。

此外,NMP无铅焊料的无蒸汽、无烟雾的特性使得焊接过程更加环保,对操作人员的健康和环境的保护都具有重要意义。

然而,NMP无铅回流焊接工艺技术也存在一些挑战和限制。

首先,由于NMP有机溶剂的挥发性较高,可能会对环境和操作人员产生一定的影响,因此需在工艺中注意安全防护。

其次,NMP无铅焊料相较于传统铅焊料的成本较高,需要进行成本考虑。

此外,由于NMP无铅焊料对焊接器件的要求较高,需要进行器件设计和材料的优化,以保证焊接质量。

综上所述,NMP无铅回流焊接工艺技术是一种环保、高效的无铅焊接工艺技术。

它通过使用NMP有机溶剂代替传统的铅焊料,实现了焊接质量的稳定和环保的要求。

然而,该技术在实际应用中还需解决一些挑战和限制,扩大其应用范围。

回流焊接工艺及无铅技术要求

回流焊接工艺及无铅技术要求培训课程目的:无铅技术带来的改变和影响,在材料上,尤其是焊料上的变化最大。

而在工艺方面,影响最大的是焊接工艺。

这主要来自焊料合金的特性以及相应助焊剂的不同所造成的。

在被看好的无铅焊料合金中,熔点都高于目前常用的锡铅合金。

以最被广泛接受的SAC无铅合金来说,其熔点就高出传统锡铅合金34oC。

但这并不意味着我们一定要将焊接温度提高。

我们有所谓的…Drop-in‟对策。

就是采用相同于锡铅焊接温度的工艺来处理无铅。

这种做法当然由于其温度小而带来许多好处。

例如设备无需更换,能源消耗少,器件损坏风险小等等。

不过这种工艺对D FM以及回流焊接工艺的要求很高。

用户必须对回流焊接工艺的调整原理,误差的补偿等等有很好的掌握。

【主办单位】中国电子标准协会培训中心【协办单位】深圳市威硕企业管理咨询有限公司即使不采用…drop-in‟工艺,无铅焊接由于温度较高的原因,使整个工艺窗口缩小了许多。

这意味着无铅焊接的质量保证更困难。

而事实上,在无铅技术上我们的确更容易遇到问题。

例如立碑、气孔、虚焊等都较容易出现。

那我们是否可能在无铅技术上将工艺控制得和锡铅技术一样好,或甚至比以前锡铅技术还好呢?参加本回流焊接专题课程,它能够协助您达到以上的目标。

本课程将与您分享许多未受关注但又十分重要的知识,例如热偶测试的误差、炉子的…遗失‟指标、温度曲线的五段分法、上下不同温度焊接和实时焊接工艺监控等等。

掌握这全面的工艺技术能够协助您很好的补偿产品工艺设计和物料上的不足,取得较高的焊接质量。

课程大纲:第一讲:焊接原理·良好焊点的定义和4个依据;·形成良好焊点的6个要素;·可焊性和可焊性测试原理;·焊接的技术整合第二讲:焊接技术的种类和回流技术大观·焊接时的加热原理;·回流焊接的定义和要求;·回流焊接技术的分类;·各种回流焊接技术的简介和能力比较;·双面回流技术;·氮气焊接的应用。

SMT_回流焊原理与工艺

SMT 回流焊原理与工艺无铅回流焊工艺是当前表面贴装技术中最重要的焊接工艺,它已在包括手机,电脑,汽车电子,控制电路、通讯、LED照明等许多行业得到了大规模的应用。

越来越多的电子原器件从通孔转换为表面贴装,回流焊在相当围取代波峰焊已是焊接行业的明显趋势。

那么回流焊设备究竟在日趋成熟的无铅化SMT工艺中会起到什么样的作用呢?让我们从整条SMT表面贴装线的角度来看一下:力锋科技:全套SMT设备专业供应商,因为专注,所以专业!销售热线:整条SMT表面贴装线一般由钢网锡膏印刷机,贴片机和回流焊炉等三部分构成。

对于贴片机而言,无铅与有铅相比,并没有对设备本身提出新的要求;对于丝网印刷机而言,由于无铅与有铅锡膏在物理性能上存在着些许差异,因此对设备本身提出了一些改进的要求,但并不存在质的变化;无铅的挑战压力重点恰恰在于回流焊炉。

有铅锡膏(Sn63Pb37)的熔点为183度,如果要形成一个好的焊点就必须在焊接时有0.5-3.5um厚度的金属间化合物生成,金属间化合物的形成温度为熔点以上10-15度,对于有铅焊接而言也就是195-200度。

线路板上的电子原器件的最高承受温度一般为240度。

因此,对于有铅焊接,理想的焊接工艺窗口为195-240度。

无铅焊接由于无铅锡膏的熔点发生了变化,因此为焊接工艺带来了很大的变化。

目前常用的无铅锡膏为Sn96Ag0.5Cu3.5 ,熔点为217-221度。

好的无铅焊接也必须形成0.5-3.5um 厚度的金属间化合物,金属间化合物的形成温度也在熔点之上10-15度,对于无铅焊接而言也就是230-235度。

由于无铅焊接电子原器件的最高承受温度并不会发生变化,因此,对于无铅焊接,理想的焊接工艺窗口为230-245度。

工艺窗口的大幅减少为保证焊接质量带来了很大的挑战,也对无铅焊接设备的稳定性和可靠性带来了更高的要求。

由于设备本身就存在横向温差,加之电子原器件由于热容量的大小差异在加热过程中也会产生温差,因此在无铅回流焊工艺控制中可以调整的焊接温度工艺窗口围就变得非常小了,这是无铅回流焊的真正难点所在。

无铅焊接与覆铜板选择

无铅焊接与覆铜板选择一、前言欧盟RoHS法令已从2006.7开始执法,虽说禁用物质共有六项,但对PCB与CCL所造成的影响,其实却只有无铅焊接而已。

FR-4板材中所惯用的阻燃剂(Flame Retardent)四溴丙二酚(Tetra─Bromo─Bisphenol A;早期此词一向简称为TBBA,不知为何最近又流行起TBBPA了),事实上并不属于RoHS所明文指出的多氯联苯PBB与多溴二苯醚PBDE等两项毒害物质。

不过的确有某些欧盟国家(如瑞典等)与日本等仍在搅局,想要从板材中彻底废除所有的溴化物,幸好目前IPC与多数国家业界尚不认同这种陈义过高的极端做法。

无铅焊接由于热量(Thermal Mass)大增,也就是焊料熔点比有铅者上升34~44℃(例如SAC或SCN),且熔点以上的历时(Time Above Liquidus;TAL)也多出约50秒。

此等火上浇油所加成的负面效果,使得组装过程中不但零组件遭创颇巨,且受热面积最大的板材尤其受害最深。

通常小面薄形多层板所幸内外温差较少,且又在PCB制程的良好管控下,其外观可见到的爆板尚不致太多。

然而厚大多层板与厚铜兼厚板者所受到的灾难则惨不忍睹矣!如此前所来见的痛苦,一时还很难从强热中毫发无伤全身而退。

加以板材除了必须具备耐强热之品质外,其它如机械强度、电气特性、耐化性、与制程匹配性等亦均不可牺牲;是故不可能从树脂配方与板材的制作中全数加以改善。

经验中迁就某一项性能时,一定会对其他质量带来若干负面影响。

天下没有万能的CCL,只能就需求的优先程度而取决其改善的方向。

二、板材规范新增品项与Tg的影响无铅焊接的强热一定会对CCL覆铜板的三成员(铜箔、树脂及玻纤布)分别造成影响,其中尤以树脂部份所受到的折磨最大。

现将其全面性的内容要式整理成两个表格以供参考。

表1、无铅焊接对基材板的负面影响:表2、无铅焊接基材板新增之关键品项:表3、讨论四种常见的FR-4板材之品项比较:事实上多年来在热量较少的有铅焊接世界中,板材的Tg较高者,通常其耐热性也表现得较好。

3-无铅焊接可靠性讨论及过渡阶段有铅、无铅混用应注意的问题

(b) 要求低热膨胀系数CTE

当焊接温度增加时,多层结构PCB的Z轴与XY方向的层压 材料、玻璃纤维、以及Cu之间的CTE不匹配,将在Cu上产生 很大的应力,严重时会造成金属化孔镀层断裂而失效。这是 一个相当复杂的问题,因为它取决于很多变量,如PCB层数、 厚度、层压材料、焊接曲线、以及Cu的分布、过孔的几何形 状(如纵横比)等。

• 关于无铅焊点的可靠性(包括测试方法)还在最初的研究阶段。

一些研究显示:

• 在撞击、跌落测试中,用无铅焊料装配的结果比较差。

非常长期的可靠性也较不确定。

⑽ 电气可靠性(助焊剂性能与枝状结晶生长问题)

• 回流焊、波峰焊、返修形成的助焊剂残留物,在潮湿环 境和一定电压下,导电体之间可能会发生电化学反应, 引起表面绝缘电阻(SIR)的下降。如果有电迁移和枝状

⑶ 锡须

• Sn在压缩状态会生长晶须(Whisker),严重时会 造成短路(要特别关注窄间距QFP封装元件 )。

• 晶须是直径为1~10μm,长度为数μm~数十μm的针

状形单晶体,易发生在Sn、Zn、Cd、Ag等低熔点

金属表面。

产生Sn须的主要机理

Sn镀层表面形成一层薄薄的SnOX氧化层,加电时在 不均匀处产生压力,把Sn挤出来形成Sn须。

(一) 无铅焊接“三要素”

• 无铅焊料合金 • PCB焊盘 • 元件焊端表面镀层

1. 目前应用最多的无铅焊料合金

• 目前应用最多的用于再流焊的无铅焊料是三元共晶或近共晶形式的 Sn-Ag-Cu焊料。Sn(3~4)wt%Ag(0.5~0.7)wt%Cu是可接受的范围, 其熔点为217℃左右。 • 美国采用Sn3.9Agwt%0.6wt%Cu无铅合金

(d) 高耐热性:二次回流PCB不变形。

电路板厂与线路板厂家都说无铅焊接对板材要求高

电路板厂与线路板厂家都说无铅焊接对板材要求高线路板厂家与电路板厂都统一意见了,欧盟RoHS法令已从2006.7开始执法,虽说禁用物质共有六项,但对PCB与CCL所造成的影响,其实却只有无铅焊接而已。

FR-4板材中所惯用的阻燃剂(Flame Retardent)四溴丙二酚(Tetra─Bromo─Bisphenol A;早期此词一向简称为TBBA,不知为何最近又流行起TBBPA了),事实上并不属于RoHS所明文指出的多氯联苯PBB与多溴二苯醚PBDE等两项毒害物质。

不过的确有某些欧盟国家(如瑞典等)与日本等仍在搅局,想要从板材中彻底废除所有的溴化物,幸好目前IPC与多数国家业界尚不认同这种陈义过高的极端做法。

无铅焊接由于热量(Thermal Mass)大增,也就是焊料熔点比有铅者上升34~44℃(例如SAC或SCN),且熔点以上的历时(Time Above Liquidus;TAL)也多出约50秒。

此等火上浇油所加成的负面效果,使得组装过程中不但零组件遭创颇巨,且受热面积最大的板材尤其受害最深。

通常小面薄形多层板所幸内外温差较少,且又在PCB制程的良好管控下,其外观可见到的爆板尚不致太多。

然而厚大多层板与厚铜兼厚板者所受到的灾难则惨不忍睹矣!如此前所来见的痛苦,一时还很难从强热中毫发无伤全身而退。

加以板材除了必须具备耐强热之品质外,其它如机械强度、电气特性、耐化性、与制程匹配性等亦均不可牺牲;是故不可能从树脂配方与板材的制作中全数加以改善。

经验中迁就某一项性能时,一定会对其他质量带来若干负面影响。

天下没有万能的CCL,只能就需求的优先程度而取决其改善的方向。

二、板材规范新增品项与Tg的影响无铅焊接的强热一定会对CCL覆铜板的三成员(铜箔、树脂及玻纤布)分别造成影响,其中尤以树脂部份所受到的折磨最大。

现将其全面性的内容要式整理成两个表格以供参考。

板材树脂在加热升温过程中,某些聚合不足的小分子、挥发物,以及某些高沸点溶剂等将逐渐逸走,此时树脂会呈现失重现象,进而造成树脂基体(Matrix)的多处小裂口。

无铅锡膏4258回焊温度曲线图

无铅锡膏回焊温度曲线图[Sn42/Bi58]以下是我们建议的热风回流焊工艺所采用的温度曲线,可以用作回焊炉温度设定之参考。

该温度曲线可有效减少锡膏的垂流性以及锡球的发生,对绝大多数的产品和工艺条件均适用。

温度 (0℃) 时间(sec)A. 预热区(加热通道的25~33%)在预热区,焊膏内的部分挥发性溶剂被蒸发,并降低对元器件之热冲击:*要求:升温速率为1.0~3.0℃/秒;*若升温速度太快,则可能会引起锡膏的流移性及成份恶化,造成锡球及桥连等现象。

同时会使被焊件承受过大的热应力而受损。

B. 浸濡区(加热通道的28~45%)在该区助焊开始活跃,化学清洗行动开始,并使被焊件在到达回焊区前各部温度均匀。

*要求:温度:110~130℃时间:2.5~3.5 分钟升温速度:<2℃/秒C. 回焊区锡膏中的金属颗粒熔化,在液态表面张力作用下形成焊点表面。

* 要求:最高温度:160~180℃时间:138℃以上1.5~2.0 分钟(Important)。

* 若峰值温度过高或回焊时间过长,可能会导致焊点变暗、助焊剂残留物碳化变色、被焊件受损等。

* 若温度太低或回焊时间太短,则可能会使焊料的润湿性变差而不能形成高品质的焊点,具有较大热容量的被焊件的焊点甚至会形成虚焊。

D. 冷却区离开回焊区后,被焊件进入冷却区,控制焊点的冷却速度也十分重要,焊点强度会随冷却速率增加而增加。

* 要求:降温速率<4℃冷却终止温度最好不高于55℃* 若冷却速率太快,则可能会因承受过大的热应力而造成被焊件受损,焊点有裂纹等不良现象。

* 若冷却速率太慢,则可能会形成较大的晶粒结构,影响焊点光亮度,且使焊点强度变差或元件移位。

注:¾上述温度曲线是指焊点处的实际温度,而非回焊炉的设定加热温度(不同)¾上述回焊温度曲线仅供参考,可作为使用者寻找在不同制程应用之最佳曲线的基础。

实际温度设定需结合被焊件性质、元器件分布状况及特点、设备工艺条件等因素综合考虑,事前不妨多做试验,以确保曲线的最佳化。

无铅锡膏回流焊温度曲线与焊接原理

无铅锡膏回流焊温度曲线与焊接原理针对目前应用广泛的无铅锡膏,本文探讨无铅锡膏回流焊温度曲线的工艺要求及设置方法,并简明阐述锡膏回流焊的基本原理。

回流焊是SMT表面组装的核心工艺。

SMT生产中的电路设计、锡膏印刷、元器件装配,最终都是为了焊接成PCB成品。

所有的不良都将在回流焊之后表现出来。

而SMT 生产中的大部分工艺控制都是为了得到高直通率的品质结果,若回流焊温度曲线没有设置好,前段的所有品质管控都失去了意义。

所以,正确设置回流焊温度,实现温度曲线的最优化,是所有SMT产线工艺控制中的重中之重。

图一图一为典型的Sn96.5Ag3.0Cu0.5合金传统无铅锡膏温度曲线。

A为升温区,B为恒温区(浸润区),C为熔锡区。

260S后为冷却区。

升温区A,目的是快速使PCB板升温到助焊剂激活温度。

在45-60秒左右从室温升温至150℃左右,斜率应在1到3之间。

升温过快容易发生坍塌导致锡珠、桥接等不良产生。

恒温区B,从150℃至190℃平缓升温,时间以具体的产品要求为依据,控制在60到120秒左右,充分发挥助焊溶剂的活性,去除焊接面氧化物。

时间过长,则易出现活化过度,影响焊接品质。

在此阶段中,助焊溶剂中的活性剂开始起作用,松香树脂开始软化流动,活性剂随松香树脂在PCB焊盘和零件焊接端面扩散和浸润,并与焊盘和零件焊接面表面氧化物反应,清洁被焊接表面并去除杂质。

同时松香树脂快速膨胀在焊接表面外层形成保护膜与隔绝与外界气体接触,保护焊接面不再发生氧化。

设置充足的恒温时间,目的是让PCB焊盘与零件再回流焊接前达到一致的温度,减少温差,因为PCB 上面贴装的不同零件吸热能力有很大的区别。

防止回焊时的温度不均衡造成品质问题,如立碑、虚焊等不良。

恒温区升温太快,锡膏中助焊剂就会迅速膨胀挥发,产生气孔、炸锡、锡珠等各种品质问题。

而恒温时间过长,则会使助焊溶剂过度挥发,在回流焊接时失去活性和保护功能,造成虚焊、焊点残留物发黑、焊点不光亮等等一系列不良后果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图3. 无铅锡膏中之锡粉(Powder指微小球体)约占重量比88-90%,必须正圆正球形才能方便印刷中的滑动。由于硬度较软容易被压伤,故搅拌时要小心。左二图即为无铅锡粉之放大图。右图为锡膏中大小锡粉搭配成型的印著画面。

现行无铅锡膏以日系SAC305为主(欧系SAC3807,或美系SAC405等次之),日系尚另有SZB83,及SCN等。至于AIM公司的著名锡膏castIN(Sn2.5Ag0.8Cu0.5Sb)之四元合金在亚太地区则很少见到先插脚之波焊改成锡膏入孔回焊时,最首要关切的重点是零件本体,是否能够耐得住无铅Reflow强大热量的考验而不致受伤。须知波焊时底面零件脚虽受到270℃约4秒钟的强热煎熬,但隔着PCB又远离锡波的零件本体,即使通过前后两道锡波时却始终未超过160℃,至于预热中的顶板面也只有120℃而已。不过回焊的做法却大异其趣,不但零件本体必须直接置身于220℃熔点以上,遭受热气流的折磨,且其TAL(融锡历时)更长达60秒以上。故知采用PIH的零组件其耐热 已与波焊者完全不同,必须要达一般 SMD的基本要求才行。

(1)起步预热段(Ramp-up)

指最前两段之炉区,从室温起步到达110-120℃之鞍首而言(例如10段机之1-2 Zone)。

(2)缓升(恒温)吸热段(Soak or Preheat)

指回焊曲线之缓升而较平坦的鞍部(例如10段机之3-6段而言,时间60-90sec.),鞍尾温度150-170℃。希望能达到电路板与零组件的内外均温,与赶走溶剂避免溅锡之目的。

图50. 此二图均为PIH切片的暗视画面,左图之锡量不足应与印膏量欠缺,以及孔径脚径之差距太大有关,通常二者差距以10mil以下为宜。

还有一种简单的做法,就是无需增加钢板的厚度,只要去回印刷两次锡膏,再加扩印的帮助亦可达到孔中填锡量的要求。至于先印一次薄膏后印二次厚膏的两片钢板重合印刷法,则于成本与施工上都很不适合,但对密集组装全无余地,扩印者却颇为有利。不过要注意的是锡膏用量增加后,助焊剂的残渣也跟着变多,难免会对目检带来烦恼。

图23.此为日本千住金属9热2冷式之回焊内曲线,可见到多层板之受热要超过零组件,此即爆板隐忧之所在。

(3)峰温强热段(Spike or Peak)

可将板面温度迅速(3℃/sec)冲高到235-245℃之间,以达到锡膏熔焊的目的;此段耗时以不超过20秒为宜(例如10段机之7-8两段)。

(2)填锡量的考虑

锡膏重量比的组成是金属占88-90%,其余10-12%为有机辅料。但体积比却是各占一半,以致完成愈合凝结成焊点后,其体积将至少萎缩一半,因而在设计孔径时即应考虑其填锡量的要求。一般经验法则是孔径要比起圆脚直径所大出的尺寸不宜超过10mil(即单边5mil)。若为方脚时,其对角线所测的厚度与孔径相比时,两者相差值不宜超过5mil。唯其如此回焊后孔内的填锡高度,才较容易达到著名规范J-STD-001D表6-5中明文指出起码填锡量75%的规格。

(4)快速冷却段(Cooling)

之后再快速降温(3-5℃/sec)使能瞬间固化形成焊点,如此将可减少焊点之表面粗糙与微裂,且老化强度也会更好(例如10段机之9-10段)。

为了将抽象的文字叙述简化为易懂的方便图标起见,利用简单直角坐标的纵轴表达温度,横轴表达时间(秒数),描绘出组装板随输送带按设定速度(例如0.9m/min)行走,过程中温度起伏变化(热量增加或减少)的曲线,即称之为回焊曲线(Reflow Profile)

图24.左为回焊曲线与回焊炉相互匹配的示意图,右为尾段降温用的冷却风扇图。

图25. 左图为有鞍型(RSS)回焊曲线及其各部段之说明;右图为待焊板进入加热段受到上下强力热风吹送热量之示意图,上下热风之温度速度均可调整。

回焊曲线是经由移动式电子测温仪与纪录器(Profiler or Datalogger)所绘制,此仪器可引出数条K Type之感热导线,并连接到数枚感温之熔合头(Thermo-Coupler),使逐一固定在板面不同位置,移动中执行“边走边测”的动作。实作时是走在前面,随后牵引感温仪通过全程而自动绘制多条曲线。再自多条曲线中折衷选出最中道不伤组件者,做为正式产品之试焊曲线,并在出炉完工板的品质经过认可后,即将该曲线存档做为后续量产的作业根据。

图1. 左图为位于观音工业区的协益电子公司,其SMT现场安装之锡膏印刷机,为了避免钢板表面之锡膏吸水与风干的烦恼起见,全机台均保持盖牢密封的状态。右为开盖后所见钢板、刮刀及无铅锡膏刮印等外貌。

二、锡膏的制造与质量

2.1锡膏组成与空洞

图2. 锡稿回焊影响其锡性与焊点强度方面的因素很多,此处归纳为五大方向,根据多年现场经验可知,以锡膏与印刷及回焊曲线(Profile)等三项占焊接品质之比重高达七八成以上,以下本文将专注于此三大内容之介绍,至于机器操作部分将不再著墨。

2.2锡粉制造与质量

图4. 锡粉是从熔融液锡所成形而调制,左图为氮气塔中利用强力氮气喷成粉体之情形,右为液锡在离心力设备上甩出成粉的另一种制程。

4.1回焊曲线(Profile)的组成

当组装板在金属网式或双轨式输送带上,通过回焊炉各段(Zone)的热冷行程(例如8热2冷之大型机,总长5-6m的无铅回焊炉),以达到锡膏熔融(Melting)以及冷却(Cooling)愈合成为焊点的目的,其主要温度变化可分为四部份,亦即:

无铅回焊.txt

一、前言

所谓的Reflow,在表面贴装工业(SMT)中,是指锭形或棒形的焊锡合金,经过熔融并再制造成形为锡粉(即圆球形的微小锡球),然后搭配有机辅料(助焊剂)调配成为锡膏;又经印刷、踩脚、贴片、与再次回熔并固化成为金属焊点之过程,谓之Reflow Soldering(回流焊接)。此词之中文译名颇多,如再流焊、回流焊、回焊(日文译名)熔焊、回焊等;笔者感觉这只是将松散的锡膏再次回熔,并凝聚愈合而成为焊点,故早先笔者曾意译而称之为“熔焊”。但为了与已流行的术语不至相差太远,及考虑字面并无迂回或巡回之含意,但却有再次回到熔融状态而完成焊接的内涵,故应称之为回流焊或回焊。

图51.可采同一片钢板来回刮印两次,以增加孔中锡膏的印入量。

图52. 左图压刮刀的攻角(由60°到45°)将可增多入孔印膏量,右图说明出孔之剪脚不可太长,以免捅出锡膏而减少填锡并带来其他麻烦。

5.2现场施工

(1)盖孔覆环法

此为早期的做法,是利用钢板开口将PTH孔口及环面全部予以覆盖锡膏,且刻意压低刮刀的攻角或刮印两次,可使锡膏之进孔量增多。然后将末端呈圆形或锥形的引脚,刺穿锡膏伸入孔中之后再去进行回焊。此法的缺点是锡膏经常会被太长的引脚所挤出或脱落,带来不少麻烦。最好是剪脚长度只要比板厚稍微多出50mil即可,如此将可得到良好的焊点。

锡膏是由重量比88-90%的焊料合金所做成的微小圆球(称为锡粉Powder),与10-12%有机辅料(即通称之Flux助焊剂)所组成;由于前者比重很大(7.4-8.4)而后者的比重很轻(约在1-1.5),故其体积比约为1:1。SAC无铅焊料之比重较低(约7.4),且因沾锡 较差而需较多的助焊剂,因而体积比更接近1:1。故知锡粉完成愈合形成焊点之回焊后,其浓缩后的体积将不足印膏的一半。一旦外表先行冷却固化,深藏在内的有机物势必无法逃出,只好被裂解吹胀成为气体。此即锡膏回焊之各种焊点中,气洞或空洞(Voiding)无所不在的主要成因,其数量与大小均远超过波焊。

(2)孔环单边或两侧扩印法(Over Print)

刻意采扩大开口的钢板进行超多量锡膏的扩印(Over Print),使插脚回焊后能够达到填锡量的规范要求(75%),目前以孔环两侧的双边印膏法较为盛行。由于孔口并未盖满,因而不致发生引脚捅出锡膏的麻烦,但此种扩印术还要看板面的余地是否够用,以做为施工的取舍。

(3)钢板的开口

为了要在插脚孔内妥备填锡量起见,刮刀所印出的锡膏体积必须要够多才行,因而同一片钢板对此种PIH的印膏,必须要采用扩大印刷Over Print的做法,亦即钢板要更厚且开口要比孔环更大,其印膏量才勉强够用。事实钢板增厚对其它小垫而言并不容易实行,反倒是对超出环面所扩印的锡膏,其实并不需要担心向外流失,因其愈合中强大的内聚力会将外围的锡量拉回中心来,因而无须去担忧焊后的短路问题。