电渣重熔含Ti钢种_Ti_的烧损

电渣重熔30CrMnMoTiA钢钛含量烧损浅析

“大头 ”距 底 部 120 mm,充 填 端 (小 头 )下 文 简 称 1#~6#电渣钢锭 5点取样 的[Ti]、△[Ti]及渣

“小头 ”距 上端 60 mm 处钻 取 粉末 状试 样 。为 了验 量 、附加剂 、Ar气 流量 结果 如 表 4。 需要 指 出的 是 ,

证成分的均匀性 ,抚钢取样 时采用在两端取样点之 3#采用 Ar气 保 护 ,Ar气 流 量 全 程 为 40 L/min,4群、

常规 电渣 炉 是 在 大 气 环 境 下 进 行 电 渣 重 熔 , 与大气 直 接 接 触 ,空 气 中 的氧 与 钢 中 的易 氧 化 元 素发生物化反 应 ,使钢 中的一些 易氧化元素含量 (如钛 )大量烧损 。

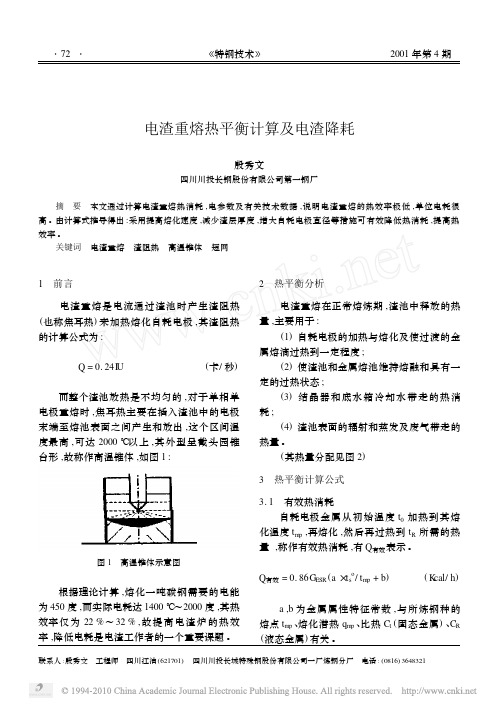

保护气氛 电渣 炉采用 高速倒 流冷 却水 结 晶 器 、双 工位 熔炼 站 、x —Y 电极定 位 系 统 、四支管 状 母 排 炉腿 支撑 的 同 轴 电缆 导 电 系统 ;过 程 控 制 采 用先进 的计算 机程序控制熔速 ;通过采集称重仪 的称 重信号 、炉 口 电压 的测 量 信 号 及 电阻 摆 动 信 号 控 制 ,满 足稳 定 的熔 炼速度 J。

间再 均匀 取 3点试样 ,即整 支 钢 锭顺 序 均 匀 5点取 5样、6#采 用 Ar气 流 量 按 照 母 材 电极 长 度 均 匀 分 成

样 ,其示 意 图见 图 1。

三部分 ,其示意 图见图 2。4#前 1/3支母材 电极通

Ar气 40 L/min,中 间 1/3 支 母 材 电 极 通 Ar气

20 L/rain,后 1/3支母 材 电极 通 Ar气 10 L/min,5#

和 6群前 1/3支 母 材 电极 均 为 通 Ar气 40 L/min,后

渣成分对高温合金0Cr15Ni25Ti2MoAIVB电渣重熔Ti烧损率和钢锭表面质量的影响

表 2 高温合金 0 r5 L T MoIB电渣重熔试验 渣系 C lN2 i AV 52

Ta l T s lgsse o R fhg e eau ea- be2 ets y t a msfrES o ih tmp r tr l

5 电流5 0 5V, 0A。 0

重熔锭重 0k; 4 g 自耗电极 中 6 ix2 0 m; 0 lo n 0r in 0 a 结晶器直 径  ̄ 7 m r0m 。采 用 A B C D4 渣系 2 、 、 、 种

电渣重熔 高温合金 常出现 m、 i T 烧损大 、 成

分不稳定 及钢锭表面渣沟、 腰带缺陷 问题 。

Abt s 髓d T un gl sredr g l 饷她 r 她 ( S )o ao ClN2 T2 AV . t S r i ri s a ui e b n o t n c e m E a fly0 rS i i l 5 Mo IBi a25 Rf - n E u nc y4k d 她 ss m a s dadaa 蒯 . h s r ussoe a a r ln s g7 CF.5 0 - ae i so b n f yt sw set n nl e te y Tet te l hw dt t s e e gui 5 a21 3 e st h rn 6 n 1CO pr t tr s gh i u igl s a a .% ,o e a y e n e l r v f no sr c 0 a ue eiy l e r n s t W S 0 l s i 48gs t adf es ggo eo gt u ae ra a t T b n o re 7 w tn l s m s r a o i f wi crd s ed n i CF- o bIy . h h cue m f ur 7 a 3 c o r a r i sI 0 2 0 3 i r她 g g r a

电渣重熔热平衡计算及电渣降耗

·74 ·

《特钢技术》 2001 年第 4 期

λs —渣皮导热系数 / Kcal/ M. ℃. h ; εs —渣皮黑度 ; IESR —重熔电流 / A ; UESR —重熔电压 / V ; UH —变压器的空载电压 / V ; qESR —重熔单位电耗 / Kwh/ kg ; ηESR —电渣重熔热效率 ; qs. v. m —液态炉渣的蒸发潜热 / Kcal/ kg ; QSR —渣池释放出的渣阻热 / KVA/ h ; USR —有效工作电压 V ( 一般波动在 27 ~

联系人 :殷秀文 工程师 四川江油 (621701) 四川川投长城特殊钢股份有限公司一厂炼钢分厂 电话 : (0816) 3648321

2001 第 4 期 《特钢技术》

·73 ·

3. 8 重熔电压 UESR

UESR = USR + 50Dk

(V)

3. 9 重熔电流 IESR

电渣重熔在正常熔炼期 ,渣池中释放的热 量 ,主要用于 :

(1) 自耗电极的加热与熔化及使过渡的金 属熔滴过热到一定程度 ;

(2) 使渣池和金属熔池维持熔融和具有一 定的过热状态 ;

(3) 结晶器和底水箱冷却水带走的热消 耗;

(4) 渣池表面的辐射和蒸发及废气带走的 热量 。

(其热量分配见图 2)

UH = UESR + △UHIESR/ 1000 3. 11 电渣重熔的总热量

QESR = 8. 6 ×10 - 4 IESRUESR 3. 12 电渣重熔的单位电耗

(V) ( Kcal/ h)

qESR = QESR/ (51. 6 GESR)

(kWh/ kg)

3. 13 电渣重熔的热效率

ηESR = (Q有效/ QESR) ×100 %

氩气保护电渣重熔GH2132提高Ti收得率实践

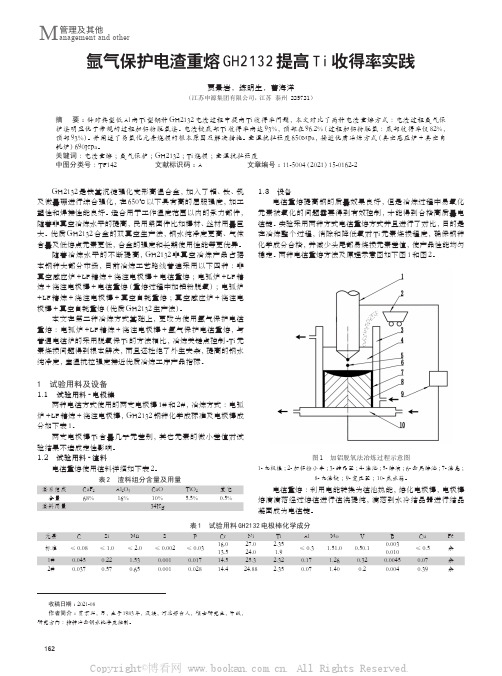

管理及其他M anagement and other氩气保护电渣重熔GH2132提高Ti收得率实践贾景岩,练明生,曹海洋(江苏申源集团有限公司,江苏 泰州 225721)摘 要:针对典型低Al高Ti型钢种GH2132电渣过程中提高Ti收得率问题,本文对比了两种电渣重熔方式:电渣过程氩气保护法明显优于常规的过程加铝粉脱氧法。

电渣锭底部Ti收得率高达93%,顶部在96.2%(过程加铝粉脱氧:底部收得率仅82%,顶部93%)。

并阐述了易氧化元素烧损的根本原因及解决措施。

室温抗拉强度650MPa,接近优质冶炼方式(真空感应炉+真空自耗炉)690KPa。

关键词:电渣重熔;氩气保护;GH2132;Ti烧损;室温抗拉强度中图分类号:TF142 文献标识码:A 文章编号:11-5004(2021)15-0162-2GH2132是铁基沉淀强化变形高温合金,加入了钼、钛、钒及微量硼进行综合强化,在650℃以下具有高的屈服强度,加工塑性和焊接性能良好。

适合用于工作温度范围以内的承力部件,随着非真空冶炼水平的提高,民用紧固件比如棒材、丝材用量巨大。

优质GH2132合金的双真空生产法,钢水纯净度更高、气体含量及低熔点元素更低,合金的强度和长期使用性能等更优异。

随着冶炼水平的不断提高,GH2132非真空冶炼产品占据本钢种大部分市场,目前冶炼工艺路线普遍采用以下四种:非真空感应炉+LF精炼+浇注电极棒+电渣重熔;电弧炉+LF精炼+浇注电极棒+电渣重熔(重熔过程中加铝粉脱氧);电弧炉+LF精炼+浇注电极棒+真空自耗重熔;真空感应炉+浇注电极棒+真空自耗重熔(优质GH2132生产法)。

本文在第二种冶炼方式基础上,更改为使用氩气保护电渣重熔:电弧炉+LF精炼+浇注电极棒+氩气保护电渣重熔,与普通电渣炉的采用脱氧保Ti的方法相比,冶炼关键点控制-Ti元素烧损问题得到根本解决,而且还杜绝了外生夹杂,提高的钢水纯净度,室温抗拉强度接近优质冶炼工序产品指标。

氩气保护对电渣重熔气阀钢NCF3015铝钛烧损的影响

第42卷第2期 .52 .2021 年 4月特殊钢S P E C I A L S T E E LV〇1.42. N o.2April 2021氩气保护对电渣重熔气阀钢NCF3015铝钛烧损的影响丁磊1贾景岩2(1合智熔炼装备(上海)有限公司,上海201203;2江苏申源集团有限公司,泰州225722)摘要气阀钢N C F3015 <D280 m m x 1700 m m 电极(/% : 0.03 ~0.08C,13.5 ~ 15.5C r,30 ~33.5N i,1.7 ~ 2. 1A1,2.4 ~2.9T i,0.65 ~0. 80M〇,0.65 ~0. 80N b,0.002 - 0.006B)经全同轴式惰性气体保护电渣重熔成伞340 m m 0.80 t电渣锭。

在使用三元预熔渣70C a F2-15A l2O3-I5C a O以熔速为4 kg/m in的全氩气保护条件下,试验了气阀钢 NCF3015电渣过程中A I、T i烧损的烧损量及S i的变化情况和脱S率,并阐述了机理。

结果表明,A1相对T i是主要 的烧损元素,A1的平均烧损量为-0.071% ,T i的平均烧损量为-0. 035%。

从底部至顶部A l,T i的烧损都逐渐减 小,与常规电渣重熔烧损率相比,氩气保护对减小A l,T i的烧损作用显著。

A l、T i的烧损导致重熔初期S i含量略 增。

该渣系有一定的脱硫效果,平均脱S率36. 7%。

关键词电渣重熔氩气保护气阀钢N C F3015钛烧损铝烧损硅烧损Effect of Argon Gas Shielded on Burning Loss of ElectroslagRemelting Valve Steel NCF3015 Aluminum and TitaniumD i n g l e i1a n d J i a J i n g y a n2(1 Herz special metallurgy plant (S hanghai) C o Ltd, Shanghai 201203;2 Jiangsu S h e n y u a n G r o u p C o Ltd, Taizhou 225722)Abstract Valve steel N C F3015<l>280 m m x1 700m m electrode (/% :0. 03〜0. 08C,13. 5 ~15. 5C r,30~ 33. 5N i, 1.7 〜2. 1A1,2.4〜2.9T i,0. 65〜0.80M〇,0.65〜0. 80N b,0. 002〜0. 006B)is remelted into ^340m m 0. 80 t electroslag ingot with full coaxial inert gas shielding. U n d e r the conditions of full argon protection with ternary premelted slag 70C a F2-15A l2O3-15C a O a n d a melting rate 4 k g/m i n,the a m o u n t of burning loss of A1 a n d I'i a n d the change of Si a n d S removal rate in the process of gas valve steel N C F3015electroslag remelting are tested, and the m e c h a n i s m is explained. T h e results s h o w that A1 is the m a i n burning element relative to T i,the average burning loss of A1is -0.071% ,a n d the average burning loss of Ti is -0. 035%;a n d the burning loss of A1 a n d Ti gradually decreases from the bottom to the top of electroslag remelted ingot. C o m p a r e d with the burning loss rate of conventional electroslag remelting, argon protection has a significant effect o n reducing the burning loss of A1 a n d Ti. T h e burning loss of A1 a n d Ti causes a slight increase in Si content at the initial stage of remelting. T h e slag system has a certain desulfurization effect, with an average desulfurization rate of 36. 7%.Material Index E S R,A r g o n Protection, Valve Steel N C F3015,Ti Loss, A1 Loss, Si Loss气阀钢是制造汽油发动机和柴油发动机进、排 气阀的必用材料,是整个发动机制造中的关键材料。

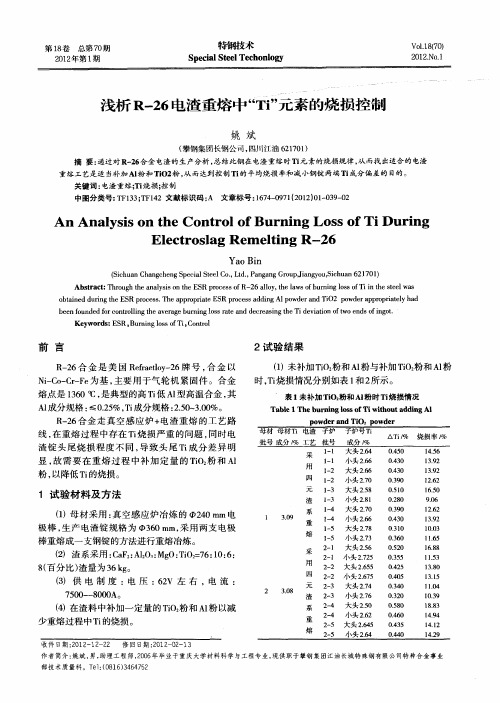

浅析R-26电渣重熔中“Ti”元素的烧损控制

Ab t a t T r u ht e a a y i n t eES p o e so 2 l y t el w f u n n s f i n t ese l a sr c : h o g n l ss h R r c s f h o R- 6 al , h so r i g l so t e s o a b o T i h w

N— o c e ic — 卜F 为基 , 主要用于气轮机紧 固件 。合 金 熔点是 16 , 30o 是典型的高 T低 A 型高温合金 , C i l 其

A 成分 规格 : . %,i 分规格 :. . %。 l ≤02 T成 5 25 30 0 0 R 2 合 金 走 真 空 感 应 炉 + 渣 重 熔 的工 艺 路 一6 电 线 , 重 熔 过程 中存 在 T 烧 损严 重 的 问题 , 时 电 在 i 同 渣 锭 头 尾 烧 损 程 度 不 同 , 致 头 尾 T 成 分 差 异 明 导 i 显 , 需 要 在 重 熔 过 程 中补 加 定 量 的 TO粉 和 A 故 i l 粉, 以降低 T的烧 损 。 i

7 0 一8 00 5 0一 0 A。

()在 渣料 中补加 一 定量 的 TO粉 和 A 粉 以减 4 i l

少 重熔 过程 中 T 的烧损 。 i

收件 日期 :0 - - 2 2 1 1 2 2 2 修 回 日期 :0 2 0 — 3 21 - 2 1

作者简介 : 姚斌 , , 男 助理工程师,0 6 2 0 年毕业于重庆大学材料科学与工程专业, 现供职于攀钢集团江油长城特 殊钢 有限公 司特种合金事业 部技术质量科。T l(8 6 3 6 7 2 e :0 1 ) 4 4 5

1Cr18Ni9Ti不锈钢1.2t锭电渣重熔过程[Ti]烧损控制的实践

![1Cr18Ni9Ti不锈钢1.2t锭电渣重熔过程[Ti]烧损控制的实践](https://img.taocdn.com/s3/m/b51a8d7031b765ce05081411.png)

何 润等:ClN9 i 1r i 不锈钢 12 锭电渣重熔过程[ i 8 T . t Tl 烧损控制的实践

3 9・

l rS iT 后 的 渣 饼 中再 取 一 C l N9 i

个样 , 要求 分析 渣 中 Mn C O、 O、 a

Ti O2、F 2 、A1O3 i 、Ca 2 e O3 2 、S O2 F

[ ] 损。 烧 关键词 1 r8 iT 不锈钢 C lN9 i 12t 电渣重熔 . 锭 [ 烧损 n] 工艺实践

P at eo o to fr[ i rc c f nrlo T ]Me igL s d r gSa l sSel i C ln os ui ti e te t n ns

0. 0% ~0 4 3 . 5% 。

试 验方案 : ( ) 一 母材 规格 2 0m l× 5 5 i 2 0mm, l 填充 比 ( 电极

横 截 面面 结 晶器 横 截 面 面 积 ) .0 试 验 渣 为 提 04 ,

纯渣 +TO , 量 6 g ( i 2 为 2 ,C l N9 i i2渣 0 k , TO ) % 1 r8 iT

试 验母 材 的主要化 学成 分如表 1 示 。 所

( ) 材规格 2 0mm x 5 二 母 5 2 0mm, 填充 比 0 4 , . 0

试 验渣 系提纯 渣 + i 试 验母 材 的 [ 、1] TO , c] [r 及渣 j

中 TO 化 学成 分如 表 2所 示 。 i

部 [ i的烧 损较上部 严重 ; T] 随母材 [ i 的提高 , T] 电渣锭 中平均烧损 [ i 降低 ; T] 随渣中 TO i 含量.TO ) ( i: 提高 , 电渣 锭 下部[ i的平均烧损 值增加 , r] f 而电渣锭 上部 p值没 有明显 变化 , TO ) 宜超过 2 ; 高填充 比有 利于抑 制 ( i 不 % 提

关于熔铸工序烧损计算方法的规定

中铝河南铝业有限公司工艺技术规定受控号: B版共1页第 1 页(5)金属添加剂:实际称重或根据包装箱上的标识计算计重并记录在卡片相应位置,多次配料时每次都需记录。

(6)镁锭:实际称重并记录在卡片相应位置,倒炉及保温炉内的少量补料也应称重并记录在卡片相应位置。

(7)中间合金:实际称重并记录在卡片相应位置。

(8)AlTiB丝:单炉投入量根据工艺要求加入量和产出毛锭重量进行计算。

月度投入量根据盘点结果计算进行复核。

(9)因炉料不足需要补料时所补炉料应实际称重并记录在卡片配料页上。

1.2.2产出金属(1)成品毛锭:实际称重(2)废品毛锭:实际称重(3)放干块、开机失败及中途回炉产生的废品:废品产生后立即称重并记录在卡片铸造页的备注栏里。

(4)渣铝:实际称重。

(5)掏井料、飞溅金属:实际称重,计算烧损时进行分摊。

1.2.3炉内余料:工人根据经验估计并记录在卡片的配料页,在进行烧损计算时仅考虑第一炉投料前的余料和最后一炉铸完后的余料。

或者由车间专人负责跟踪每月第一炉投料前和最后一炉产出后的炉内余料情况。

2、烧损计算方法2.1烧损计算公式(1)烧损金属=投入金属重量-产出金属(2)投入金属重量=重熔铝锭+内协废料+自产废料(渣铝除外)+金属添加剂(硅剂除外)*70%+硅剂*90%+镁锭+中间合金+AlTiB丝+第一炉投料前炉内余料(3)产出金属=成品(毛锭)+废锭(毛锭)+放干块+开机失败及中途回炉废品+最后一炉铸完后炉内余料2.2其他情况说明(1)如果中间牵涉洗炉,计算烧损时不应将洗炉料涉及的金属刨除,应一并进入计算。

(2)中间牵涉成分超标放废情况时,涉及的金属也不应刨除,应一并进入计算。

(3)进行烧损计算时,金属添加剂加入量按照实收率计算,渣铝不计入投入产出,掏井料、飞溅金量少不计入产出。

备注:本规定生效之日起执行。

浅谈2Cr18Ni11Ti钢电渣重熔过程[Ti]的烧损

![浅谈2Cr18Ni11Ti钢电渣重熔过程[Ti]的烧损](https://img.taocdn.com/s3/m/375e43c9d5bbfd0a795673a6.png)

( 攀钢集团成都钢铁有限责任公司

【 摘

成都

60 6 ) 10 9

要 】 分析 了电渣重熔 2 r8 i T 过 程中[ i ClN l i l T] 的烧损 机理与影响 [ i T] 烧损 的因素 , 出了根据 自 电 提 耗 2 r8 i T 烧损 C lNl i 1 △i T

i te 2 r 8 l Ti df coswhc f e c u —p c n e t i i r n lzd.Th s a nsel C l Nil a tr i il n eb n a h nu m u tn t a u weea ay e o f o t m n u , l il l r —sa rmet g c rep n o t ec tn t a u i o s ma l l rd r f xbeee to— l e l n o rs o d t h ne to i im n c n u be ee to ewee e c g i o f t n c

极 [ i含量灵活制 定相应 的电渣重熔工艺。 T]

【 词】 电渣 重熔 关键

BRI EF RES EARCH ON BURN —UP OF TANI TI UM OF TEEL S 2 1 Ni TiDURI Cr 8 l 1 NG ELECTRO —S LAG REM ELTI NG PROCES S

要 因素 。

3 试验结 果 与分 析讨 论 3 1 试验情 况 .

2 电渣重熔过程 的高温 液渣溶解吸收空气中 )

的氧 , 随着 电渣重 熔过 程 的进行 , 空气 中氧不 断向液

试验进行了 3 炉 , 7 我们在每支 电渣钢锭 的上、 下部 分 别 取 样 分 析 [ i 含 量 , 而 得 出 了 T] 从 2 r8 i T 钢在 电渣 重熔过 程 中 的烧 损 变化情 C 1N 1 i 1 况。[ i T] 的烧损结果见表 2 :

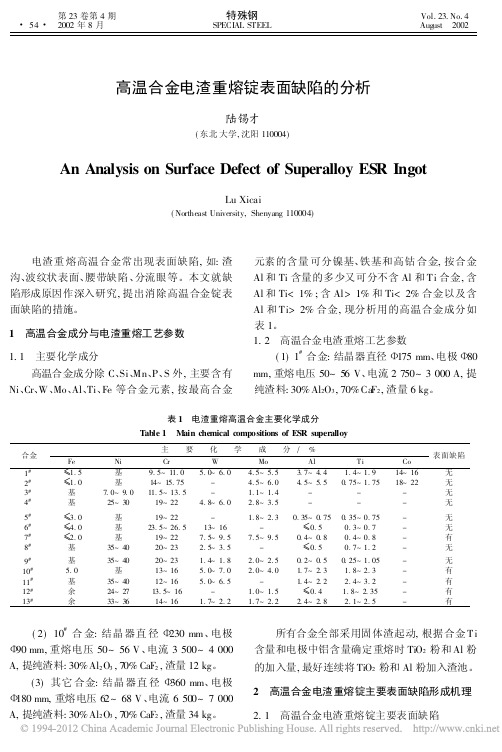

高温合金电渣重熔锭表面缺陷的分析

高温合金电渣重熔锭表面缺陷的分析陆锡才(东北大学,沈阳110004)An Analysis on Surface Defect of Superalloy ESR IngotLu Xicai(Northeast University,Shenyang 110004)电渣重熔高温合金常出现表面缺陷,如:渣沟、波纹状表面、腰带缺陷、分流眼等。

本文就缺陷形成原因作深入研究,提出消除高温合金锭表面缺陷的措施。

1 高温合金成分与电渣重熔工艺参数1.1 主要化学成分高温合金成分除C 、Si 、Mn 、P 、S 外,主要含有Ni 、Cr 、W 、Mo 、Al 、Ti 、Fe 等合金元素,按最高合金元素的含量可分镍基、铁基和高钴合金,按合金Al 和Ti 含量的多少又可分不含Al 和Ti 合金,含Al 和Ti<1%;含Al>1%和Ti<2%合金以及含Al 和Ti>2%合金,现分析用的高温合金成分如表1。

1.2 高温合金电渣重熔工艺参数(1)1#合金:结晶器直径5175mm 、电极580mm,重熔电压50~56V 、电流2750~3000A,提纯渣料:30%Al 2O 3,70%Ca F 2,渣量6kg 。

表1 电渣重熔高温合金主要化学成分Table 1 M ain chemical compositions of ESR superalloy合金主 要 化 学 成 分 P %Fe Ni Cr W Mo Al Ti Co 表面缺陷1#[1.5基9.5~11.0 5.0~6.0 4.5~5.5 3.7~4.4 1.4~1.914~16无2#[1.0基14~15.75- 4.5~6.0 4.5~5.50.75~1.7518~22无3#基7.0~9.011.5~13.5- 1.1~1.4---无4#基25~3019~22 4.8~6.0 2.8~3.5---无5#[3.0基19~22- 1.8~2.30.35~0.750.35~0.75-无6#[4.0基23.5~26.513~16-[0.50.3~0.7-无7#[2.0基19~227.5~9.57.5~9.50.4~0.80.4~0.8-有8#基35~4020~232.5~3.5-[0.50.7~1.2-无9#基35~4020~23 1.4~1.8 2.0~2.50.2~0.50.25~1.05-无10# 5.0基13~16 5.0~7.0 2.0~4.0 1.7~2.3 1.8~2.3-有11#基35~4012~16 5.0~6.5- 1.4~2.2 2.4~3.2-有12#余24~2713.5~16- 1.0~1.5[0.4 1.8~2.35-有13#余33~3614~16 1.7~2.21.7~2.22.4~2.82.1~2.5-有(2)10#合金:结晶器直径5230mm 、电极590mm,重熔电压50~56V 、电流3500~4000A,提纯渣料:30%Al 2O 3,70%CaF 2,渣量12kg 。

GH901合金采用电渣重熔工艺时Ti含量的控制研究

有 以下 几个 方 面 :

锭 头尾 T 含 量 出现较 大波 动 , i 另外 电渣锭 表 面也 容

易 出现 渣沟 。

表 1 G 9 1 金化 学成 分 【 / H0 合 J % J

素含 量 低 , 电渣 重熔 时 T 元 素 会 大 量烧 损 : i 主要 体 现在 电渣过 程 中 T 元 素 会 被 大气 中 的 氧 和渣 中不 i 稳 定 氧化物 氧化烧 损 , 而且 因烧 损量 不稳定 , 导致 钢

限的问题 , 我们 自主开 发 了真 空 +电渣 工 艺 冶炼 民

维普资讯

第 l 3卷 总第 5 3期 20 0 7年第 4期

特 钢技 术

S e ilS e lTe h o o ca t e c n l

V 13 5 ) o.(3

2 0 No. 0 7, 4

G 9 1 金 采 用 电渣 重 熔 工 艺 时 T 含 量 的控 制研 究 H0 合 i

c n ns e e e eq  ̄ e S g t b d s n ea d i m u  ̄ o ex i r ui e E R p cs ,S i W g o t t w r m l dt b u d E R i o yaj t gt d t n a o n f oi z r gt S r e e e t o n s ui h i o d de d n h o s Ot a

c n ld h twhe hsa o sp o c y ES p o e s it ih r ao a l mo ns o e xdz rs o l d e o cu e ta d n ti y i rdu e b R rc s , n o whc e s n be a u t fd i ie h u d b a d d, o e h d o e nt h b sso e dfe e tTia u t n p r n tras. ai ft i rn mo nsi ae mae l h t i Ke o d Bunig ls lme t y W r s: r n o so Tiee ns,De xdz r f o i e ,ESR i

电渣重熔金属元素烧损原因中氧元素的追溯考虑

第七章 电渣重熔用渣

玉为主,影响钢的塑韧性。

钢铁冶金研究所&特殊钢冶金学术方向

CaF2与其它组元的反应

钢铁冶金研究所&特殊钢冶金学术方向

CaF2—A12O3—CaO 相图

4/3/3

钢铁冶金研究所&特殊钢冶金学术方向

熔点需要降低到比使用CaF2时更低时使用氟 化镁。

钢铁冶金研究所&特殊钢冶金学术方向

液渣离子类型和半径

种类 Ca2+ Al3+ Mg2+ Fe2+ Fe3+ Mn2+ Mn3+ Si4+ Ti4+ Ti2+

阳离子 离子半径

0,99 Å 0,58 Å 0,80 Å 0,82 Å 0,68 Å 0,72 Å 0,52 Å 0,40 Å ---

钢铁冶金研究所&特殊钢冶金学术方向

电渣重熔的特点

金属的熔化、浇铸和凝固均在一个较纯净的环境中 实现

整个过程始终在液态渣层下进行而与大气隔绝,因而最大限 度的减轻了大气对钢液的污染,减少了钢液的氢、氮的增加 量和钢的二次氧化,而且现在有的电渣重熔在冶炼过程中实 行干燥空气的保护,进一步减少了增氢的可能性。另外,由 于熔化和凝固均在水冷铜质结晶器中完成,因而没有普通冶 炼方法由于耐火材料造成对钢液的污染的缺点。

钢铁冶金研究所&特殊钢冶金学术方向

ESR炉渣分类2:aF/b/c/d/e

60F/10/10/10/10:60%氟化钙和10% 其余各成分 50F/20/0/30:50%氟化钙, 20%石灰,没有镁砂

和30%的氧化铝,而这完全描述了组成,没有必 要用零来代表二氧化硅含量 34F/16/0/0/8/42Ti(俄罗斯引弧渣):含有34%的 CaF2 , 16% CaO,8% SiO2和42%的TiO2。其它 氧化物,例如: ZrO2和TiO2所用甚少,而应放置在 SiO2之后并各加后缀Zr和 Ti

高钛低铝高温合金电渣重熔中钛烧损的研究

高钛低铝高温合金电渣重熔中钛烧损的研究下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!一、研究背景高钛低铝高温合金是一种应用广泛的重要材料,广泛应用于航空航天等领域。

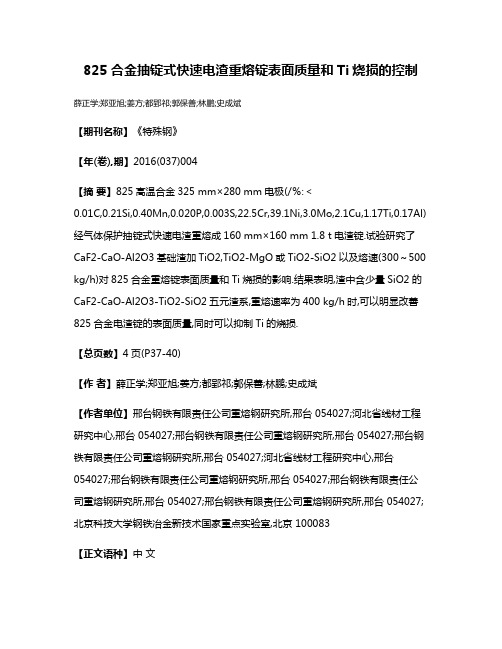

825合金抽锭式快速电渣重熔锭表面质量和Ti烧损的控制

825合金抽锭式快速电渣重熔锭表面质量和Ti烧损的控制薛正学;郑亚旭;姜方;都郢祁;郭保善;林鹏;史成斌【期刊名称】《特殊钢》【年(卷),期】2016(037)004【摘要】825高温合金325 mm×280 mm电极(/%:<0.01C,0.21Si,0.40Mn,0.020P,0.003S,22.5Cr,39.1Ni,3.0Mo,2.1Cu,1.17Ti,0.17Al)经气体保护抽锭式快速电渣重熔成160 mm×160 mm 1.8 t电渣锭.试验研究了CaF2-CaO-Al2O3基础渣加TiO2,TiO2-MgO或TiO2-SiO2以及熔速(300~500 kg/h)对825合金重熔锭表面质量和Ti烧损的影响.结果表明,渣中含少量SiO2的CaF2-CaO-Al2O3-TiO2-SiO2五元渣系,重熔速率为400 kg/h时,可以明显改善825合金电渣锭的表面质量,同时可以抑制Ti的烧损.【总页数】4页(P37-40)【作者】薛正学;郑亚旭;姜方;都郢祁;郭保善;林鹏;史成斌【作者单位】邢台钢铁有限责任公司重熔钢研究所,邢台 054027;河北省线材工程研究中心,邢台 054027;邢台钢铁有限责任公司重熔钢研究所,邢台 054027;邢台钢铁有限责任公司重熔钢研究所,邢台 054027;河北省线材工程研究中心,邢台054027;邢台钢铁有限责任公司重熔钢研究所,邢台 054027;邢台钢铁有限责任公司重熔钢研究所,邢台 054027;邢台钢铁有限责任公司重熔钢研究所,邢台 054027;北京科技大学钢铁冶金新技术国家重点实验室,北京 100083【正文语种】中文【相关文献】1.浅析GH2132合金电渣重熔(φ)550mm锭型中渣系对钛烧损的影响 [J], 周茂华2.Incoloy825合金280mm×325mm电渣重熔坯抽锭工业试验 [J], 陈帅超;王新鹏;宁天信;罗利阳;张春林3.1Cr18Ni9Ti不锈钢1.2t锭电渣重熔过程[Ti]烧损控制的实践 [J], 何润;周立新;胡长伟;张洲4.渣成分对高温合金0Cr15Ni25Ti2MoAlVB电渣重熔Ti烧损率和钢锭表面质量的影响 [J], 赵鸿燕5.快速抽锭电渣重熔M2高速钢160mm×160mm铸坯工艺及质量 [J], 谢志彬;邵青立;张国平;王子霖;何宁;王然因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

[ Ti] 含量 / % 最多 最少 平均 最多 最少 平均

0. 49

- 0. 33 - 0. 15 - 0. 28 - 0. 11 - 0. 07 - 0. 10

钢种电渣重熔时, 适当降低电压, 增加电流可以 使自耗电极插入渣池部分增加, 渣面温度降低, 减慢了氧自大气进入渣中的速度, [ T i] 的烧损 就会降低。据文献资料报道, 炉口电压每降低 1V, 。- [ Ti ] 可降低 0. 03% , 但不可 过分增 加电极埋入深度, 否则, 会使极间距过小, 恶化 重熔金属质量。前一种情况我们还没有具体的 数据, 后一种情况数据也较少, 还有待进一步求 证。

3 不同情况[ Ti] 的烧损分析与探讨。

( 1) 不同钢种中[ Ti] 的烧损见表 1。

表 1 电渣重熔各钢种[ T i] 的变化

钢

种

重熔后锭上部 [ Ti] / %

最多

最少

平均

重熔后锭下部 [ Ti] / %

最多

最少

平均

1Cr18N i9Ti 1Cr18N i12M o2Ti 1Cr21N i5Ti I nco loy 800

( 3) 可增加适当的渣量, 以增加渣层的厚 度来达到减 少[ T i] 的烧损。对 360mm 结晶 器, 冶炼含易氧化元素的钢种时渣量一般控制 在 40kg 较合适。

( 4) 钢中[ T i] 含量对[ T i] 的烧损量影响不

越快, [ Ti] 的烧损越多, 而在重熔条件相同的情 大, 但为了保证电渣重熔后[ T i] 的含量仍在规

四元渣中 由于 MgO 的加入降低 了( TiO2) 的氧化性 ( 使 反应( 5T iO 2) + [ T i] ∃ 2T i3O5 ) 减 弱) 和减少 了传 递氧的 媒介 物( T i3O5 ) 的 数量 ( 使钢渣平 衡所 需的 ( Ti3O 5) 含 量减 少) ; 其次 MgO 能显著提高高温熔渣的粘度, 在渣池表面 形成一层半凝固膜, 从而减弱了( Ti3O 5) 被大气 氧化的程 度, 即: 使反 应 2( T i3O5 ) + { O 2} ∃ 6 ( T iO 2) 减弱, 故减少了[ Ti] 的烧损。

3( TiO2) + 4[ Al ] 2( Al 2O3) + 3[ Ti ]

( 2) 不同渣系重熔 1Cr18Ni9Ti 时[ T i] 的烧 损见表 2。

三元渣中有一定量的( T iO2) , 石墨电极化 渣时发生反应 3( TiO2) + C ∃ ( T i3O5) + CO % , 渣中产生一定量的与[ T i] 平衡的( ( T i3O 5) , 故三 元渣中[ T i ] 的烧损低于二元渣, 但( T iO2) 含量 不能过高, 否则, 它不但会增加 [ T i] 的烧损, 还 会使熔渣的粘度和熔点上升, 恶化钢锭的表面 质量。

三元渣 - 0. 32 - 0. 21 - 0. 27 - 0. 17 - 0. 06 - 0. 12

四元渣 - 0. 23 - 0. 15 - 0. 19 - 0. 09 - 0. 02 - 0. 06

注: [ T i ] = [ T i] 重熔 后- [ T i ] 重 熔前 二元渣为 CaF2、Al2O3 三元渣为 CaF2、Al2O3、TiO 2 四元渣为 CaF2、Al2O3、TiO 2、MgO 渣量均为 36kg, 石墨电 极化渣, 重熔 过程中 不加添 加剂, 重熔电压 58V , 重熔电流 8000A 左右。

联系人: 殷秀文 助理工程师 四川江油( 621701) 四川川投长城特殊钢股份有限公司第 一钢厂炼钢分 厂技术组 电话: ( 0816) 3650114 转 51412

24

∀特钢技术#

2001 年第 2 期

从 表 1 可 以 看 出, 1Cr18Ni9T i、 1Cr18Ni12Mo 2Ti 、1Cr21Ni5T i 三个 钢种 重熔时 [ Ti] 的烧 损相差 不大, 上部 烧损 量平 均为 0. 30% 左右, 下部烧 损量平均为 0. 19% 左右, 均 是上部烧损比下部烧损多, 而 Incoloy 800 重熔 时下部烧损量较少, 平均为 0. 14% , 上部反而 增[ T i] , 平均增加 0. 09% , 这是因为 Incoloy800 中含有与[ T i ] 含量相差不大的[ Al] , 在下部渣 温较低时, 渣中 T iO2 含量 较低, 烧 Ti 增 Al, 随 着重熔过程的进行, 渣温上升, 渣中 T iO2 含量 升高, 烧 Al 增 Ti, 这与文献资料介绍是相一致 的。其反应方程式为:

表 3 不同渣量重熔 1Cr 18Ni9T i 时[ Ti] 的变化

渣量

锭上部 [ Ti] / %

锭下部 [Ti] / %

/ kg

最多 最少 平均 最多 最少 平均

36

- 0. 35 - 0. 15 - 0. 31 - 0. 29 - 0. 07 - 0. 22

38

- 0. 29 - 0. 23 - 0. 26 - 0. 29 - 0. 13 - 0. 21

- 0. 22 - 0. 18 - 0. 19 - 0. 14

注: [ T i ] = [ T i] 重熔 后- [ T i ] 重 熔前 各钢种重熔时均采用二元渣系 CaF2!A l2O 3= 70!30, 渣量 36kg, 石 墨电 极化 渣, 除 Incoloy800 外, 其 余钢 种化渣 时加 TiO2 粉 600g、Al 粉 500g, 重熔过程中不加添加剂, 重熔电压 58V, 重熔电流 8000A 左右。

40

- 0. 26 - 0. 21 - 0. 24 - 0. 22 - 0. 14 - 0. 19

42

- 0. 28 - 0. 20 - 0. 26 - 0. 29 - 0. 15 - 0. 23

[ T i] = [ T i ] 重熔后 - [ T i] 重熔 前 均为二元渣 CaF2、A l2O3 中加入 TiO 2 粉 600g, Al 粉 500g, 石墨电极化渣, 重熔过程中不加添加剂, 重熔电压 58V , 重熔电

关键词 电渣重 熔 烧损 纯洁度

1 前言

电渣重熔( 简称 ESR) 可以改善钢锭的内部 组织, 减少钢中非金属夹杂及杂质, 改善钢的热 加工性能, 提高钢锭的加工成材率。合理制定 重熔工艺, 可以得到纯洁度高、成分均匀、组织 致密、表面光滑的钢锭。故 ESR 广泛用于优质 钢的生产。

电渣重熔是通过自耗电极的熔化, 使液滴 穿过熔渣层而形成熔池, 并在结晶器内重新结 晶凝固成钢锭的。在自耗电极熔化形成液滴 渣洗一凝固的过程中, 会发生一系列的冶金反 应, 不同的钢种在不同的重熔工艺制度下, 其锭 坯重熔前后的化学成份也将发生不同程度的变 化, 尤其是重熔含有易于氧化的元素 Ti 的钢种 时, [ T i] 的成份就更难控制。下面对含 T i 钢种 重熔时[ T i] 的烧损进行简要的分析和探讨。

程中向炉内适当加入 Al 粉或者 Si Ca 粉等脱 氧剂来减少[ T i] 的烧损。

( 2) 采用四元渣系重熔含 T i 钢种, [ T i] 的 烧损较少, 故可在电渣重熔含易氧化元素的含

[ T i] 钢种时, 在常用的二元渣 CaF2、A l2O 3 中配

从表 4 中可以看出, 自耗电极中[ T i] 含量 入一 定比例 的 T iO2、MgO 来减 少易 氧化 元素

2 重熔ห้องสมุดไป่ตู้件

( 1) 电渣炉: 2t 双支臂交换电极式电渣炉; ( 2) 变压器容量: 1800KVA; ( 3) 二次输出电压有 6 级( 50V、56V、58V、 62V、68V、74V) ; ( 4) 最大允许电流为 15000A; ( 5) 结晶器: 350/ 380mm 铜质水冷固定 式结晶器; ( 6) 自耗电极尺寸: 由电炉或中频感应炉 冶炼 250mm 电极棒; ( 7) 充填比: 0. 69; ( 8) 取样部位: 大头距底部 100mm 、小头距 上端 50mm 处钻样。

2001 年第 2 期

∀特钢技术#

25

锭的表面质量。 ( 4) 1Cr18Ni 9Ti 自耗电极中不同[ Ti ] 含量

对[ T i] 的烧损见表 4。

表 4 1Cr 18Ni9T i 自耗电极中不同 [ Ti] 含量对[ T i] 的变化

自耗电极 锭上部 [Ti] / %

锭下部 [ Ti] / %

( 3) 不同渣量重熔 1Cr18Ni9T i 时[ T i] 的烧 损见表 3。

表 2 不同渣 系电渣重熔 1Cr18Ni9T i 时[ Ti] 的变化

渣系

锭上部 [Ti] / %

锭下部 [ Ti] / %

最多 最少 平 均 最 多 最 少 平 均

二元渣 - 0. 35 - 0. 15 - 0. 31 - 0. 29 - 0. 07 - 0. 22

流 8000A 。

从表 2 可以看出, 二元渣重熔 1Cr18Ni9T i 时[ T i] 的烧损最多, 三元渣次之, 四元渣烧损最 少。这是因为二元渣中没有与[ T i] 平衡的熔渣 所必 须的 ( T i3O 5) , 只 能 通过 [ T i ] 被 ( Al2O 3) 、 ( FeO) 等氧化而获得, 所以[ T i] 的烧损大, 即:

0. 59

- 0. 30 - 0. 16 - 0. 26 - 0. 19 - 0. 09 - 0. 12

4 结论

0. 67

- 0. 33 - 0. 15 - 0. 29 - 0. 23 - 0. 08 - 0. 13

( 1) 当钢中[ Al] 含量较 高时, [ Ti ] 的烧损

0. 70

- 0. 34 - 0. 26 - 0. 30 - 0. 28 - 0. 16 - 0. 20

- 0. 35 - 0. 32 - 0. 31 + 0. 12