均相反应器设计

釜式及均相管式反应器

05

均相管式反应器设计要点及优化措施

设计要点

反应器类型的选择

根据反应特性和工艺要求,选择合适 的反应器类型,如釜式反应器、管式 反应器等。

反应条件的确定

04

釜式反应器设计要点及优化措施

设计要点

反应器类型选择

根据反应特性和工艺要求,选择合适 的釜式反应器类型,如搅拌釜、鼓泡 釜等。

安全防护设计

设置安全阀、爆破片、压力表等安全 附件,确保反应器安全运行。

01

02

材质选择

考虑反应介质、温度、压力等因素, 选用合适的材质,如不锈钢、搪瓷、 陶瓷等。

03

3

新能源领域

釜式及均相管式反应器在新能源领域也有广泛应 用,如用于燃料电池中的电化学反应、太阳能电 池中的光电转换过程等。

THANKS

感谢观看

高传热系数,降低能耗。

强化传质过程

通过改进反应器内部结构或增 加搅拌装置等措施,强化反应 物之间的传质过程,提高反应 速率。

优化操作条件

根据实验结果和模拟分析,调 整操作条件,如温度、压力等 ,以提高反应效率和产物质量 。

实现自动化控制

引入先进的控制系统,实现反 应过程的自动将产物 从反应器中分离出来 ,进行后续处理。

02

均相管式反应器概述

定义与原理

定义

均相管式反应器是一种在化学反应过 程中,反应物和产物在同一相态(气 态或液态)中进行连续流动的管状反 应器。

原理

反应物在管式反应器中连续流动,通 过管壁或管内催化剂的作用,在特定 的温度和压力条件下进行化学反应, 生成所需的产物。

第三节 理想均相反应器的计算

间歇搅拌釜式反应器(BSTR) 平推流(活塞流)反应器(PFR) 理想均相反应器 全混流(连续搅拌釜式)反应器(CSTR) 多级全混流反应器(MCSTR)

一、基本原理

1. 物料衡算式:

流入量 = 流出量 + 反应消耗量 + 累积量 2. 热量衡算式: 物料带入量 = 物料带出量 + 反应热效应 + 累积量 3. 反应动力学方程式:

0

c A0 x Af (rA ) f (1 A x Af )

因此,对于变容过程,往往选择标准状况下的体积流量 作为计算空时的基准。

全混釜一般设计方程讨论

5. 动力学特征

1 rA

c A0

1 rA f

1 x Af (rA ) f

1 rA

t c A0

x Af

0

dxA rA

矩形面积

FA0 0.685 1 171 L h 单位时间处理物料的体积量为: 0 c A0 0.004

(3)计算反应体积 V 0 (t t) 171 (8.47 1) 1619L 1.619(m3 ) (4)由装料系数0.75计算反应器体积 V 1.619 VR 2.159(m3 ) 0.75

3.2kmol/m3。该反应为一级,反应温度下的反应速率常数为8×10-3s-1,最 终转化率为98.9%。若加料速率为10kmol/h,则需多大体积的全混流反应 器?若在一个体积为1m3的等温间歇釜中进行,辅助操作时间为30min,求 苯酚的产量和处理10kmol/h过氧化异丙苯时的反应体积?并与全混釜比较。 【思考123】① 恒容过程?变容过程?② 求反应器体积?反应体积? ③ 怎样从设计方程到反应体积?

化学反应工程第三章均相理想反应器

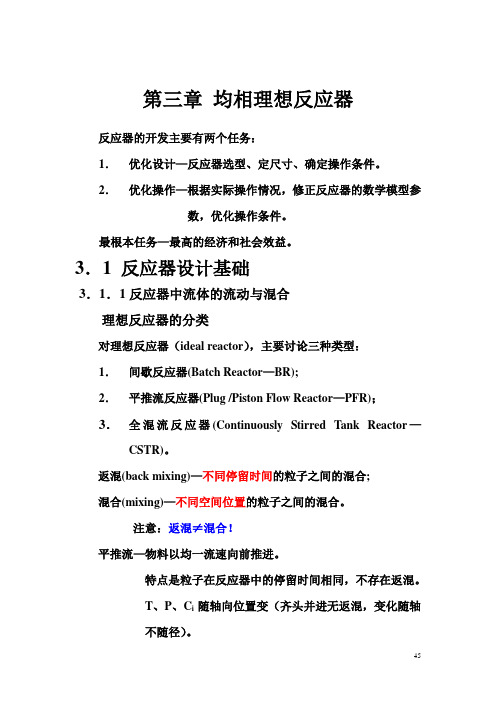

第三章均相理想反应器反应器的开发主要有两个任务:1.优化设计—反应器选型、定尺寸、确定操作条件。

2.优化操作—根据实际操作情况,修正反应器的数学模型参数,优化操作条件。

最根本任务—最高的经济和社会效益。

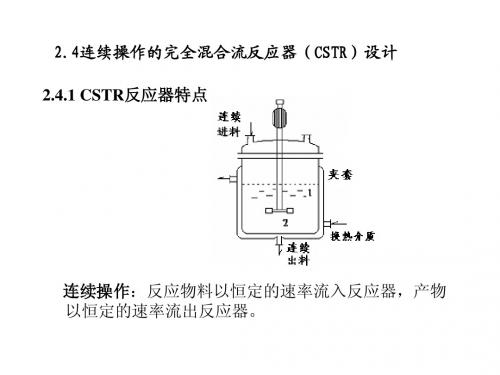

3.1 反应器设计基础3.1.1反应器中流体的流动与混合理想反应器的分类对理想反应器(ideal reactor),主要讨论三种类型:1.间歇反应器(Batch Reactor—BR);2.平推流反应器(Plug /Piston Flow Reactor—PFR);3.全混流反应器(Continuously Stirred Tank Reactor—CSTR)。

返混(back mixing)—不同停留时间的粒子之间的混合;混合(mixing)—不同空间位置的粒子之间的混合。

注意:返混≠混合!平推流—物料以均一流速向前推进。

特点是粒子在反应器中的停留时间相同,不存在返混。

T、P、C i随轴向位置变(齐头并进无返混,变化随轴不随径)。

全混流(理想混合)—物料进入反应器后能够达到瞬间的完全混合。

特点是反应器内各处的T、P、C i相同,物性不随反应器的位置变,返混达到最大。

3.1.2 反应器设计的基础方程反应器的工艺设计包括两方面的内容:1.由给定生产任务和原料条件设计反应器;2.对已有的反应器进行较核,看达到质量要求时,产量是否能保证,或达到产量时,质量能否保证。

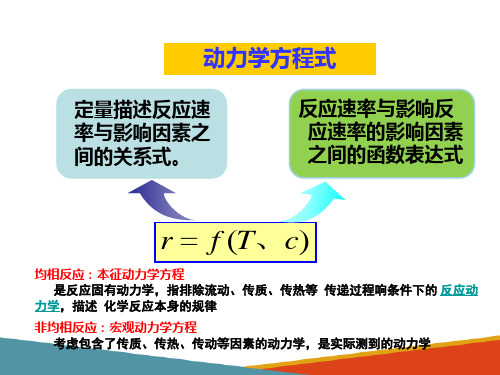

反应器设计的基础方程主要是:1.动力学方程;2.物料衡算方程;3.热量衡算方程;4.动量衡算方程。

一、物料衡算方程对反应器内选取的一个微元,在单位时间内,对物质A有:进入量=排出量+反应消耗量+积累量(3.1-1)用符号表示:F in F out F r F b即:F in=F out+F r+F b(3.1-2) 1.对间操作,反应过程无进料和出料,即:F in=F out=0则:-F r=F b(3.1-4) 反应量等于负积累量。

2.对连续稳定操作,积累量为零,即:F b=0则F in=F out+F r(3.1-6)二、热量衡算方程对反应器内选定的微元,单位时间内的热量变化有:随物料流-随物料流+与边界交+反应热=积累热量入的热量出的热量换的热量符号:Q in Q out Q u Q r Q b入为正放热为正即:Q in-Q out+Q u+Q r=Q b(3.1-8) 1.对于稳定操作的反应器,热的积累为零,即:Q b=0Q in-Q out+Q u+Q r=0(3.1-9) 2.对稳态操作的绝热反应器,Q u=Q b=0,即:Q in-Q out+Q r=0(3.1-10) 反应热全部用来升高或降低物料的温度。

化学反应器设计、操作与控制

压力控制

压力是化学反应的重要参数,通过调节进料流量和压力调 节系统,将压力控制在适当的范围内,以保证反应的顺利 进行。

流量控制

进料流量对化学反应的影响较大,通过流量计和调节阀, 精确控制进料流量,以保证反应物料的均匀投入。

反应过程监控

温度监测

实时监测反应器内的温度变化 ,确保温度在预设范围内波动

。

研究反应的动力学性质,如反应速率 常数、活化能等,以优化反应过程。

02 化学反应器操作

操作参数控制

温度控制

保持反应器内的温度稳定,是实现化学反应的重要条件。 通过加热和冷却系统,将温度控制在适宜的范围内,以获 得最佳的反应效果。

液位控制

保持反应器内的液位稳定,对于化学反应的稳定性和安全 性至关重要。通过液位传感器和调节阀,实时监测和控制 液位高度。

反应器材料选择

根据反应条件选择耐 腐蚀、耐高温、耐高 压的材料。

对于特殊反应,如强 氧化、还原等,需选 用具有特殊性能的材 料。

考虑材料的机械性能、 加工性能和经济性。

反应器热力学与动力学基础

分析反应的热力学性质,如反应平衡 常数、熵变等,以确定最佳反应条件。

利用热力学和动力学数据,进行反应 器模拟和优化。

预防措施

加强设备维护和巡检,制定应急预案,提高员工安全意识。

案例分析

某化工厂反应器爆炸事故的调查与预防措施。

05 未来展望与挑战

新材料与新技术的应用

新材料的研发

随着科技的发展,新型的高性能材料如纳米材料、复合材料 等在化学反应器中的应用越来越广泛。这些新材料具有优异 的物理和化学性能,可以提高反应器的效率、降低能耗和减 少环境污染。

环保要求

严格控制三废(废气、废水和固 废)的排放,采用环保材料和工 艺,降低能耗和资源消耗,实现 绿色生产。

化学工程中的反应器设计

化学工程中的反应器设计反应器是化学工程中至关重要的设备,它用于控制和促进化学反应的进行。

反应器设计需要考虑多个因素,包括反应物的特性、反应条件、反应速率等。

下面将讨论在化学工程中进行反应器设计的一些关键考虑因素。

1. 反应物的特性在设计反应器之前,首先需要了解反应物的特性。

这包括反应物的化学性质、物理性质以及反应的机理。

通过对反应物特性的了解,可以确定反应的类型和可能发生的副反应。

2. 反应条件确定适当的反应条件对于反应器设计至关重要。

反应条件包括温度、压力、物料的浓度等。

这些条件将直接影响反应的速率和选择性。

因此,在进行反应器设计时,需要根据反应条件来选择和确定反应器的类型和尺寸。

3. 反应速率了解反应的速率对于确定反应器的尺寸和反应时间非常重要。

反应速率可以通过实验室实验或者基于反应物特性进行估算。

反应速率的了解将有助于确定反应器的体积和反应物的进料速率。

4. 混合效应反应器中的混合效应对于反应的进行至关重要。

混合效应决定了反应物之间的接触程度,从而影响反应速率。

不同的反应器类型和设计方式会导致不同的混合效应,如完全混合反应器和不完全混合反应器。

5. 均质反应器和非均质反应器均质反应器是指反应物在体积上是均匀分布的反应器,例如连续搅拌槽反应器。

而非均质反应器是指反应物在体积上不均匀分布的反应器,例如流化床反应器。

在进行反应器设计时,需要确定是使用均质反应器还是非均质反应器。

6. 安全性考虑在进行反应器设计时,安全性是一个重要的考虑因素。

需要考虑反应物的毒性、易燃性等特性,并采取相应的安全措施。

此外,还需要考虑反应过程中可能发生的意外情况,如压力突然增加或温度失控等,并设计相应的安全系统。

综上所述,化学工程中的反应器设计需要综合考虑反应物的特性、反应条件、反应速率、混合效应等多个因素。

通过合理设计反应器,可以提高反应的效率、选择性并确保反应的安全进行。

第三章 均相等温反应器

(3-1-6)

式中

c A0 (H r ) cV

(3-1-7)

式(3-1-4)与(3-1-6)联立,采用数值法求解,可确定反应所需时间t。

3-2-2 绝热操作

操作方程

d (VcV T ) V (rA )( H r ) dt

dn A dt

(3-1-2)

图3-1-1 间歇反应器示意图

(rA )V

dn A dx n A0 A dt dt

积分

t n A0 t c A0

xA

0

dxA (rA )V

c A dc dxA A c A 0 (r ) (rA ) A

(3-1-3)

恒容时

xA

3-1-3 BR操作的优化分析

(1)以最大平均生产率为优化目标 cV Max YR R 目标函数 t t0 上式求极值得 若一级不可逆反应

dcR c R dt t t0

(3-1-12) (3-1-13)

A + B

R

xA xA,opt

cR cA0 xA

式(3-1-13)可用转化率表示为

0.6 3.18

0.8 8.50

0.9 19.0

讨论:为何反应后期反应时间随转化率增大而急剧增加?

(2)计算反应器体积 V 辅助操作时间 t0 操作周期 t + t0 生产能力 V0 进料、出料、清洗等操作需要的时间。 处理一批物料所需总时间。

单位时间处理反应物料的体积。

V0

WA 2400 171L / h 24M Ac A0 24146 0.004

2. 热量衡算通式(操作方程) 依据:能量守恒定律。 基准:单位时间。 方程: Ⅰ = Ⅱ+Ⅲ + Ⅳ + Ⅴ (B)

环境工程原理 均相化学反应器

反应量 -rAV

浓度cA,cB 体积V

积累量:dnA/dt=d(cAV)/dt=cA(dV/dt)+V(dcA/dt) 物料衡算式:

qVcA0=(-rA)V+ cA(dV/dt)+V(dcA/dt) qVcA0=(-rA)V+ cAqV+V(dcA/dt) V=V0+qVt

(13.1.2) (13.1.3)

二、多级串联反应器

(一)多级串联全混流反应器的基本方程

c0

c1

c2

cn

-1/rA

τ=τ1+τ2+···+τn

τ = τ1 +τ2 +τ3 +τ4

τ4 τ3

τ2

τ1

0 cA

c A0

第二节 全混流反应器

在恒容条件下,第i个反应器的基本设计方程为:

τi

=

Vi qV

=

cA(i−1) −cAi − rAi

=

反应器的基本方程

A的输入量=A的输出量+A的反应量+A的积累量 qnA0=qnA+(-rA)ΔV+dnA/dt

第一节 间歇与半间歇反应器

本节的主要内容

一、间歇反应器 二、半间歇反应器

第一节 间歇与半间歇反应器

一、间歇反应器

1. 间歇反应器的操作方法 将反应物料按一定比例一次加到反应器内,然后开始搅

A ⎯⎯k1→ P ⎯⎯k2 → Q

− rA = k1cA rP = k1cA − k2cP

rQ = k2cP

cA

=

cA0

1+ k1τ

cP

=

(1 +

cA0k1τ k1τ )(1+

k2τ )

cQ

第2章:均相反应器-釜式反应器

等温间歇釜式反应器 • 举例

如间歇反应器中进行一级不可逆连串反应:

k1 k2 A P Q;

等温间歇釜式反应器

初始状态, CA=CAO,CP=CQ= 0

CA,CP,CQ变化曲线

0.800 0.700 0.600 0.500 0.400 0.300 0.200 0.100 0.000 0 5 10 15 20

QoCio QCi Vr ij rj

间歇操作 Qo Q=0,

Vr ij rj

i 1

M

dni =0 dt

二、等温釜式反应器的计算

(一)等温间歇釜式反应器 (二)等温连续釜式反应器的计算

(三)半间歇釜式反应器的计算

(一)等温间歇釜式反应器 (单一反应) • • • • 内容: (1)反应时间 (2)反应体积 (3)最优反应时间

反应时间

CP

k1C AO k2t k t e e 1 k1 k 2

k t k 2 e k1t k1e 2 因为:C A CP CQ C AO ; CQ C AO 1 k1 k 2

等温间歇釜式反应器

• 若使P的收率最大,令dCP/dt=0

C AO C X Ap AO X Ap1 p p

C C 其斜率为: AO ;截据为: AO X Ap1。

p

p

XAO

XA1

XA2 XA3

若出现上述试差问题,可假设Vr或XA1,逐 釜作图,直到复合试算检验要求。 等体积釜的物料衡算式直线是一组平行线。

• 举例

等温连续釜式反应器的计算 多釜串联的最佳体积比:

• 第N釜:

(1 X AN 1 ) 1 k (1 X AN )

第三章均相理想反应器

第三章均相理想反应器反应器的开发主要有两个任务:1.优化设计—反应器选型、定尺寸、确定操作条件。

2.优化操作—根据实际操作情况,修正反应器的数学模型参数,优化操作条件。

最根本任务—最高的经济和社会效益。

3.1 反应器设计基础3.1.1反应器中流体的流动与混合理想反应器的分类对理想反应器(ideal reactor),主要讨论三种类型:1.间歇反应器(Batch Reactor—BR);2.平推流反应器(Plug /Piston Flow Reactor—PFR);3.全混流反应器(Continuously Stirred Tank Reactor—CSTR)。

返混(back mixing)—不同停留时间的粒子之间的混合;混合(mixing)—不同空间位置的粒子之间的混合。

注意:返混≠混合!平推流—物料以均一流速向前推进。

特点是粒子在反应器中的停留时间相同,不存在返混。

T、P、C i随轴向位置变(齐头并进无返混,变化随轴不随径)。

全混流(理想混合)—物料进入反应器后能够达到瞬间的完全混合。

特点是反应器内各处的T、P、C i相同,物性不随反应器的位置变,返混达到最大。

3.1.2 反应器设计的基础方程反应器的工艺设计包括两方面的内容:1.由给定生产任务和原料条件设计反应器;2.对已有的反应器进行较核,看达到质量要求时,产量是否能保证,或达到产量时,质量能否保证。

反应器设计的基础方程主要是:1.动力学方程;2.物料衡算方程;3.热量衡算方程;4.动量衡算方程。

一、物料衡算方程对反应器内选取的一个微元,在单位时间内,对物质A有:进入量=排出量+反应消耗量+积累量(3.1-1)用符号表示:F in F out F r F b即:F in=F out+F r+F b(3.1-2) 1.对间操作,反应过程无进料和出料,即:F in=F out=0则:-F r=F b(3.1-4) 反应量等于负积累量。

2.对连续稳定操作,积累量为零,即:F b=0则F in=F out+F r(3.1-6)二、热量衡算方程对反应器内选定的微元,单位时间内的热量变化有:随物料流-随物料流+与边界交+反应热=积累热量入的热量出的热量换的热量符号:Q in Q out Q u Q r Q b入为正放热为正即:Q in-Q out+Q u+Q r=Q b(3.1-8) 1.对于稳定操作的反应器,热的积累为零,即:Q b=0Q in-Q out+Q u+Q r=0(3.1-9) 2.对稳态操作的绝热反应器,Q u=Q b=0,即:Q in-Q out+Q r=0(3.1-10) 反应热全部用来升高或降低物料的温度。

反应器基础知识—反应器设计的基本方程

nA0

A ( A )

nA0 xA

的

三 率

nR

nR0

R ( A )

nA0 xA

nB

nB0

B ( A)

nA0 xA

nS

nS 0

S ( A

)

nA0

x

A

nt

nt0

( A

B R ( A )

S ) nA0 xA

nt 0

nA0 xA

I ( A )

3、膨胀因子和膨胀率

生 产

膨胀因子:

A

I ( A )

中

A>0 摩尔数↑的反应

中

V V0 (1 AxA )

的 三

物理意义:反应物全部转化后系统体积的变化率

率

A (VxA 1 VxA 0 ) VxA 0

两者关系:

A = yA0A

浓度变化关系:

cA

nA V

cA0 (1 xA )

V0 (1 A xA )

4、收率和产率

生 产

收率:指通入反应器的原料量中有多少生成了目的产品。

反应速率

定义:某一时刻单位量的反应体系中反应程度随时间的变化率。 或单位时间单位体积物料数量的变化。

反应速率

变化量

反应时间 (反应体系)

注意:

1、上述定义无论对反应物和产物均成立。

若为反应物则为消失速度. 若为产物则为生成速度.

(rA )

1 V

dnA dt

ri

1 V

dni dt

2、反应速率恒为正值

生 产

AABB RR SS

中 的

初始 nA0

nB0

nR0

ns0

三 某一时刻 nA

第三章 理想流动均相反应器设计题解

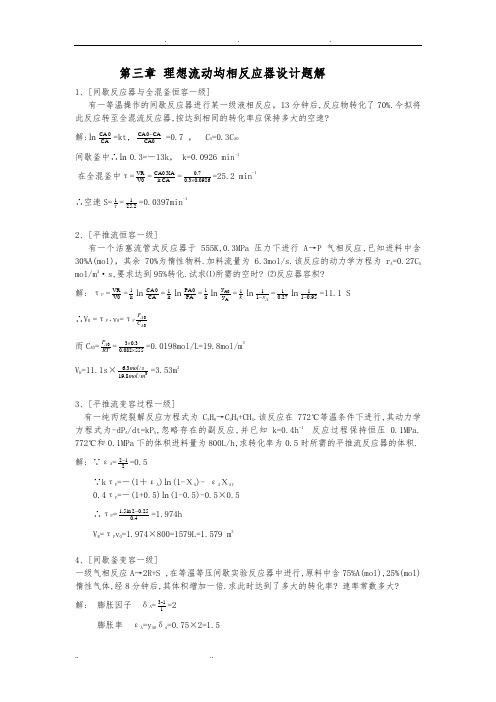

第三章 理想流动均相反应器设计题解1、[间歇反应器与全混釜恒容一级]有一等温操作的间歇反应器进行某一级液相反应,13分钟后,反应物转化了70%.今拟将此反应转至全混流反应器,按达到相同的转化率应保持多大的空速?解:㏑CA 0CA =kt, CA0CACA0- =0.7 , C A =0.3C A0 间歇釜中∴㏑0.3=-13k , k=0.0926 min-1在全混釜中τ=VR V0=CA0 XA k CA =0.70.30.0926⨯=25.2 min -1∴空速S=1τ=125.2=0.0397min -12、[平推流恒容一级]有一个活塞流管式反应器于555K,0.3MPa 压力下进行A →P 气相反应,已知进料中含30%A(mol),其余70%为惰性物料.加料流量为6.3mol/s.该反应的动力学方程为r A =0.27C Amol/m 3·s,要求达到95%转化.试求⑴所需的空时? ⑵反应器容积?解: τP =VR V0=1k ㏑CA 0CA =1k ㏑PA0PA =1k ㏑A0Ay y =1k ㏑11Ax -=10.27㏑110.95-=11.1 S∴V R =τP ·v 0=τP 00A A FC而C A0=A P RT=30.30.082555⨯⨯=0.0198mol/L=19.8mol/m 3V R =11.1s ×36.3/19.8/mol s mol m =3.53m 33、[平推流变容过程一级]有一纯丙烷裂解反应方程式为C 3H 8→C 2H 4+CH 4.该反应在772℃等温条件下进行,其动力学方程式为-dP A /dt=kP A ,忽略存在的副反应,并已知k=0.4h -1 反应过程保持恒压0.1MPa.772℃和0.1MPa 下的体积进料量为800L/h,求转化率为0.5时所需的平推流反应器的体积.解: ∵εA =212-=0.5∵k τP =-(1+εA )㏑(1-ΧA )- εA ΧAf0.4τP =-(1+0.5)㏑(1-0.5)-0.5×0.5∴τP =1.5ln 20.250.4-=1.974hV R =τP v 0=1.974×800=1579L=1.579 m 34、[间歇釜变容一级]一级气相反应A →2R+S ,在等温等压间歇实验反应器中进行,原料中含75%A(mol),25%(mol)惰性气体,经8分钟后,其体积增加一倍.求此时达到了多大的转化率? 速率常数多大? 解: 膨胀因子 δA =3-11=2膨胀率 εA =y A0δA =0.75×2=1.5对应转化率X A 的反应体积 V=V 0(1+εA ΧA ) 所以,ΧA =V V 0A1ε-=2-11.5=66.7%K=1t ㏑11Ax -=18㏑110.667-=0.0735 min -15、[全混流恒容二级反应]在全混流反应器中进行液相均相二级反应:A+B →C,在298K 下的动力学方程式为r A =0.6C A C B mol/(L.min),该反应的进料速率为ν0 =0.018m 3/min.A,B 的初始浓度相同,均为0.1mol/L,要求出口的转化率为90%,求需多大的全混釜? 解:R 0V v =A0Af AC x r =A0Af A BC x kC C =A02Af A C x kC =A0220(1)AfA Af C x kCx -=τmτm =20.90.60.1(10.9)⨯-=150 min∴V R =v 0τm =0.018 m 3/min ×150min=2.7 m 36、[多釜串联液相二级]某一液相反应A+B →R+S,其速率常数k=9.92m 3/(Kmol ·KS),初始浓度为0.08Kmol/m 3,在两个等体积的全混釜中进行反应,最终出口转化率0.875.进料体积流量为0.278m 3/KS .求全混釜的总体积? 解: τ1=10R V v =011A A C C r -=012201(1)A A A A C x kCx -τ2=20R V v =122A A A C C r -=021222()(1)A A A A A C xx kC x--∵ τ1=τ2 两釜相同所以, 121(1)A A x x -=2122(1)AA A xx x--, 而x A2 =0.875整理有 (1-0.875)2x A1=(0.875- x A1)(1- x A1)2试差解得 x A1=0.7251所以,V R1=0012201(1)A A A A v C xkC x ⨯-=20.2780.75219.920.08(10.7521)⨯⨯⨯-=4.16 m 3总反应器体积 V R =2V R1=2×4.16=8.33 m 37.【自催化反应优化】自催化反应 A+R →R+R ,速度方程为-r=kC A C R ,体系总浓度为C 0= C A +C R 。

化学反应工程-6-第二章-均相理想流动反应器

求:

C A、 CB 、 CP、 CR ?

CB

nB nB 0 1 x B C B 0 1 x B 0.2(mol/ l ) v0 v0 2

A B P R

t 0 t t

n A0 n B 0 n A nB

0

0

nP nR

nA0 nA nB0 nB nB0 xB

rA kCA 设反应为一级不可逆反应:

首先讨论 QG :

QG

rA VR rA kCA VR H rA

0Cp v0Cp

CA 0 CA k 1

CA 0 Η rA k QG Cp 1 k

VR v0

空时

1、停留时间分布的形成:

取两个微团,设同时进入反应器,由于搅拌作用,一个 微团(如上图)可能很快流出反应器,而另一个微团可 能经过更长的时间才流出来。 结论:CSTR出口处,物料是由不同停留时间的微团组 合而成,即形成停留时间分布。

平均停留时间 t : t VR

v

v—流体在反应器中的体积流率,即出口流率。 问题: t和 之间有什么不同?

代入(1’) v0B 2 2v0B 0.2 8 0.7 0.2 1.7 0.82 100

v0 B 2(l / min)

二、CSTR的操作方程——热量衡算

热量衡算式中各项为:

第一项Qin:

Qin GCPT0

G——质量流量,kg/s; CP——定压热容,J/(kg.k); T0——物料入口处温度。 第二项Qr:单位时间内整个反应器的反应放热量:

设开始时移热速率线是A,此时反应器定常态1,反应速 率极慢,没有实际意义;

均相催化反应器

均相催化反应器随着化学工业的不断发展,催化反应已经成为了化学工业中不可或缺的一部分。

催化反应可以提高反应速率,减少反应温度和压力,降低生产成本,同时还可以提高反应选择性和产物纯度。

而均相催化反应器则是一种在化学反应中广泛应用的重要催化剂。

均相催化反应器是一种将液相催化剂和气相反应物混合在一起的反应器。

在均相催化反应器中,催化剂以溶液或悬浮液的形式存在于反应体系中,与反应物混合并进行反应。

由于均相催化反应器中的催化剂与反应物处于同一相中,因此反应速率更快,反应效率更高,同时还能够减少催化剂的浪费和环境污染。

均相催化反应器的分类根据不同的反应条件和反应体系,均相催化反应器可以分为不同的类型,包括气液相均相催化反应器、液液相均相催化反应器、固液相均相催化反应器等。

其中,气液相均相催化反应器是应用最为广泛的一种反应器,涉及到许多化工领域,例如化学合成、环保、能源等。

气液相均相催化反应器气液相均相催化反应器是一种将气体反应物和液体催化剂混合在一起的反应器。

在气液相均相催化反应器中,气体反应物通常由氧气、氢气、二氧化碳等组成,催化剂则以溶液或悬浮液的形式存在于反应体系中。

气液相均相催化反应器的优点在于反应速率快、反应效率高、反应选择性好。

此外,气液相均相催化反应器还可以减少催化剂的浪费和环境污染,提高反应产物的纯度和质量。

液液相均相催化反应器液液相均相催化反应器是一种将两种液体混合在一起的反应器。

在液液相均相催化反应器中,催化剂和反应物都以液体的形式存在于反应体系中。

液液相均相催化反应器的优点在于反应速率快、反应效率高、反应选择性好。

此外,液液相均相催化反应器还可以减少催化剂的浪费和环境污染,提高反应产物的纯度和质量。

固液相均相催化反应器固液相均相催化反应器是一种将固体催化剂和液体反应物混合在一起的反应器。

在固液相均相催化反应器中,催化剂以固体的形式存在于反应体系中,与液体反应物混合并进行反应。

固液相均相催化反应器的优点在于反应速率快、反应效率高、反应选择性好。

五、反应器的选型和设计

釜式反应釜设计程序

(1)确定反应釜操作方式根据工艺流程的特点,确定反应釜是 连续操作还是间歇操作。 (2)汇总设计基础数据工艺计算依据如生产能力、反应时间、 温度、装料系数、物料膨胀比、投料比、转化率、投料变化 情况以及物料和反应产物的物性数据、化学性质等。 (3)计算反应釜体积 (4)确定反应釜设计(选用)体积和台数。 如系非标准设备的反应釜,则还要决定长径比以后再校算,但 可以初步确定为一个尺寸,即将直径确定为一个国家规定的 容器系列尺寸。 (5)反应釜直径和筒体高度、封头确定。 (6)传热面积计算和校核。 (7)搅拌器设计。 (8)管口和开孔设计。 (9)画出反应器设计草图(条件图),或选型型号。

流化床反应器

是工业上使用较广泛的一种反应器,适用于 流固或气-液-固催化或非催化反应系统。 在流化床中,固体粒子可以象流体一样进行 流动二烯、 萘氧化制苯二甲酸酐等。

(2) 按照操作方式,可以分为间歇过程和连续过程,相 应的反应器为间歇反应器和流动反应器。 A.间歇反应器 物料一次性加入,反应一定时间后把产物一次性取 出,反应是分批进行的。物料在反应器内的流动状况是 相同的,经历的反应时间也是相同的。

6.6、反应器的选型和设计

反应器分类方法

(1)按反应器的几何构形分类 管式反应器 槽式反应器 塔式反应器

管式反应器

特征:长度远较管径为大,内部中空,不设任何构 件,多用于均相反应。如裂解炉

Tube reactor

裂解炉

用于乙烯生产的管式裂解炉

釜式反应器

一种低高径比的圆筒形反应器,用于实现液相单相反应 过程和液液、气液、液固、气液固等多相反应过程。器内常 设有搅拌(机械搅拌、气流搅拌等)装置。在高径比较大时, 可用多层搅拌桨叶。在反应过程中物料需加热或冷却时,可 在反应器壁处设置夹套,或在器内设置换热面,也可通过外 循环进行换热。

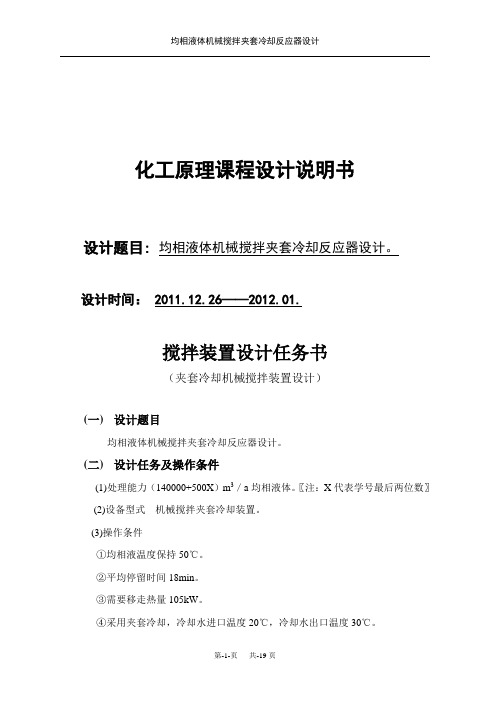

均相液体机械搅拌夹套冷却反应器设计

化工原理课程设计说明书设计题目: 均相液体机械搅拌夹套冷却反应器设计。

设计时间: 2011.12.26——2012.01.搅拌装置设计任务书(夹套冷却机械搅拌装置设计)(一)设计题目均相液体机械搅拌夹套冷却反应器设计。

(二)设计任务及操作条件(1)处理能力(140000+500X)m3/a均相液体。

〖注:X代表学号最后两位数〗(2)设备型式机械搅拌夹套冷却装置。

(3)操作条件①均相液温度保持50℃。

②平均停留时间18min。

③需要移走热量105kW。

④采用夹套冷却,冷却水进口温度20℃,冷却水出口温度30℃。

⑤50℃下均相液物性参数:比热容Cp=1 012J/(kg·℃),导热系数λ=0.622W/(m·℃),平均密度ρ=930kg/m3,粘度μ=2.733X10-2Pa·s。

⑥忽略污垢及间壁热阻。

⑦每年按300天,每天24小时连续搅拌。

(三)厂址:柳州地区。

(四)设计项目(1)设计方案简介:对确定的工艺流程及设备进行简要论述。

(2)搅拌器工艺设计计算:确定搅拌功率及夹套传热面积。

(3)搅拌器、搅拌器附件、搅拌槽、夹套等主要结构尺寸设计计算。

(4)主要辅助设备选型:冷却水泵、搅拌电机等。

(5)绘制搅拌器工艺流程图及设备设计条件图。

(6)对本设计评述(五)参考文献一、柴诚敬,张国亮等.化工流体流动与传热.北京:化学工业出版社,2000二、化工设备设计全书编辑委员会.搅拌设备设计.上海:上海科学技术出版社,1985三、王凯,冯连芳.混合设备设计.北京:机械工业出版社,2000目录第一章设计方案简介--------------------------------------------------------51.1 搅拌设备的选型---------------------------------------------------------------------5 1.2 搅拌器的组成及选择---------------------------------------------------------------5 1.3 电动机的选型------------------------------------------------------------------------6 1.4 减速机的选型------------------------------------------------------------------------6 1.5 密封装置的选择---------------------------------------------------------------------6 1.6 物料进口安置------------------------------------------------------------------------7 1.7 夹套进出口装置---------------------------------------------------------------------7 1.8 泵的选择------------------------------------------------------------------------------7 1.9 支座的选择---------------------------------------------------------------------------7 1.10 管子的选择--------------------------------------------------------------------------7 1.11 封头的选择--------------------------------------------------------------------------8第二章工艺流程草图及说明-----------------------------------------------8 第三章工艺计算及主要设备设计-----------------------------------------8 3.1均相液体和冷却水的物性数据----------------------------------------------------83.2搅拌设备的计算及选型-------------------------------------------------------------93.2.1搅拌设备选型---------------------------------------------------------------------------------93.2.2搅拌设备计算---------------------------------------------------------------------------------93.2.2.1搅拌槽的结构设计---------------------------------------------------------------------------------------93.2.2.2搅拌槽的设计计算---------------------------------------------------------------------------------------11 第四章辅助设备的计算和选型-------------------------------------------134.1电动机的选型---------------------------------------------------------------------------14 4.2支座的选择------------------------------------------------------------------------------14 4.3泵的选型---------------------------------------------------------------------------------14 4.3.1输料泵的选型计算-----------------------------------------------------------------------------14 4.3.2冷水泵的选型计算-----------------------------------------------------------------------------16第五章设计结果一览表----------------------------------------------------17第六章附图-------------------------------------------------------------------18第七章设计心得-------------------------------------------------------------18第八章主要符号说明-------------------------------------------------------19第九章参考资料-------------------------------------------------------------19第一章设计方案简介1.1搅拌设备的选型因为该设计所用搅拌设备主要是为了实现物料的均相混合,故可选的搅拌设备类型有:桨式,开启涡轮式,圆盘涡轮式,推进式,框式,螺带式,三叶后掠式等。

第三章理想流动均相反应器设计题解

第三章理想流动均相反应器设计题解第三章理想流动均相反应器设计题解1、[间歇反应器与全混釜恒容⼀级]有⼀等温操作的间歇反应器进⾏某⼀级液相反应,13分钟后,反应物转化了70%.今拟将此反应转⾄全混流反应器,按达到相同的转化率应保持多⼤的空速?解:㏑CA 0CA =kt, CA0CACA0- =0.7 , C A =0.3C A0 间歇釜中∴㏑0.3=-13k , k=0.0926 min-1在全混釜中τ=VR V0=CA0 XA k CA =0.70.30.0926?=25.2 min -1∴空速S=1τ=125.2=0.0397min -12、[平推流恒容⼀级]有⼀个活塞流管式反应器于555K,0.3MPa 压⼒下进⾏A →P ⽓相反应,已知进料中含30%A(mol),其余70%为惰性物料.加料流量为6.3mol/s.该反应的动⼒学⽅程为r A =0.27C Amol/m 3·s,要求达到95%转化.试求⑴所需的空时? ⑵反应器容积?解: τP =VR V0=1k ㏑CA 0CA =1k ㏑PA0PA =1k ㏑A0Ay y =1k ㏑11Ax -=10.27㏑110.95-=11.1 S∴V R =τP ·v 0=τP 00A A FC⽽C A0=A P RT=30.30.082555??=0.0198mol/L=19.8mol/m 3V R =11.1s ×36.3/19.8/mol s mol m =3.53m 33、[平推流变容过程⼀级]有⼀纯丙烷裂解反应⽅程式为C 3H 8→C 2H 4+CH 4.该反应在772℃等温条件下进⾏,其动⼒学⽅程式为-dP A /dt=kP A ,忽略存在的副反应,并已知k=0.4h -1 反应过程保持恒压0.1MPa.772℃和0.1MPa 下的体积进料量为800L/h,求转化率为0.5时所需的平推流反应器的体积.解: ∵εA =212-=0.5∵k τP =-(1+εA )㏑(1-ΧA )- εA ΧAf0.4τP =-(1+0.5)㏑(1-0.5)-0.5×0.5∴τP =1.5ln 20.250.4-=1.974hV R =τP v 0=1.974×800=1579L=1.579 m 34、[间歇釜变容⼀级]⼀级⽓相反应A →2R+S ,在等温等压间歇实验反应器中进⾏,原料中含75%A(mol),25%(mol)惰性⽓体,经8分钟后,其体积增加⼀倍.求此时达到了多⼤的转化率? 速率常数多⼤? 解: 膨胀因⼦δA =3-11=2膨胀率εA =y A0δA =0.75×2=1.5对应转化率X A 的反应体积 V=V 0(1+εA ΧA ) 所以,ΧA =V V 0A1ε-=2-11.5=66.7%K=1t ㏑11Ax -=18㏑110.667-=0.0735 min -15、[全混流恒容⼆级反应]在全混流反应器中进⾏液相均相⼆级反应:A+B →C,在298K 下的动⼒学⽅程式为r A =0.6C A C B mol/(L.min),该反应的进料速率为ν0 =0.018m 3/min.A,B 的初始浓度相同,均为0.1mol/L,要求出⼝的转化率为90%,求需多⼤的全混釜? 解:R 0V v =A0Af AC x r =A0Af A BC x kC C =A02Af A C x kC =A0220(1)AfA Af C x kCx -=τmτm =20.90.60.1(10.9)?-=150 min∴V R =v 0τm =0.018 m 3/mi n ×150min=2.7 m 36、[多釜串联液相⼆级]某⼀液相反应A+B →R+S,其速率常数k=9.92m 3/(Kmol ·KS),初始浓度为0.08Kmol/m 3,在两个等体积的全混釜中进⾏反应,最终出⼝转化率0.875.进料体积流量为0.278m 3 /KS .求全混釜的总体积? 解:τ1=10R V v =011A A C C r -=012201(1)A A A A C x kCx -τ2=20R V v =122A A A C C r -=021222()(1)A A A A A C xx kC x--∵τ1=τ2 两釜相同所以, 121(1)A A x x -=2122(1)AA A xx x--, ⽽x A2 =0.875整理有 (1-0.875)2x A1=(0.875- x A1)(1- x A1)2试差解得 x A1=0.7251所以,V R1=0012201(1)A A A A v C xkC x ?-=20.2780.75219.920.08(10.7521)-=4.16 m 3总反应器体积 V R =2V R1=2×4.16=8.33 m 37.【⾃催化反应优化】⾃催化反应 A+R →R+R ,速度⽅程为-r=kC A C R ,体系总浓度为C 0= C A +C R 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

间可能有长有短,形成一个时间分布,称为停留时间分布,

常用平均停留时间来描述。

V 反应器容积 t v 反应器中物料的体积流量

2013年6月11日4时30分

8

反 应 工 程 第 三 章 均 相 反 应 过 程

空时:进入反应器的物料通过反应器体积所需的时间τ 。

V 进料的体积流量 v0

反应器容积

2013年6月11日4时30分

26

反 应 工 程 第 三 章 均 相 反 应 过 程

与间歇式反应器相同

据已知条件分析:

1)一级不可逆反应就可写出速率方程; 2)平推流反应器,50℃ 反应转化率达70%指由0-70%需

要的时间,可应用平推流反应器性能方程;

3)由AR可知是等摩尔反应,无论是否液相反应都是恒 容的;

5)难于控制每批生产的条件,故质量不稳定。

2013年6月11日4时30分

20

反 应 工 程 第 三 章 均 相 反 应 过 程

2.1.2.2 简单反应器

(2)平推流反应器

dV

dl

单位时间进入 单位时间流出 反应器划定 - 反应器划定 = 体积微元的 体积微元的 A的摩尔数 A的摩尔数

单位时间划 定体积微元 反应掉的A 的摩尔数

的降低。

在流动反应器中物料的流动过程不相同,造成物料浓度 不均匀,经历的反应时间不相同,直接影响反应结果。 我们采用流动模型来描述物料在反应器内的流动状况。

2013年6月11日4时30分

4

反 应 工 程 第 三 章 均 相 反 应 过 程

平推流反应器:其特点是反应器无返混

平推流反应器

全混流反应器:其特点返混无穷大

t c A0

xA 0 c A dc dxA A cA0 r rA A

t

dx A nA0 0 V(rA )

xA

rA kcn A

(一般式) (恒容)

c A0

xA

0

c A dc dxA A cA0 r rA A

从而得出反应时间和转化率关系的理想反应的间歇式 反应器性能方程

空速:在规定条件下,单位时间内进入反应器的物料体积 相当于几个反应器的容积,或单位时间内通过单位反应器 容积的物料体积。

v0 1 FA0 SV V c A0V

2013年6月11日4时30分

9

反 应 工 程 第 三 章 均 相 反 应 过 程

年龄反应物料质点从进入反应器算起已经停留的时间;是对仍留在反 应器中的物料质点而言的。 寿命反应物料质点从进入反应器到离开反应器的时间;是对已经离开 反应器的物料质点而言的。

返混又称逆向返混,不同年龄的质点之间的混合。

是时间概念上的混合

2013年6月11日4时30分

10

反 应 工 程 第 三 章 均 相 反 应 过 程

2.1.2.2 简单反应器

理想反应器的分类

理想间歇式反应器 简称间歇式反应器 理想平推流反应器 简称平推流反应器 理想全混流反应器 简称全混流反应器

理想反应器

反 应 工 程 第 三 章 均 相 反 应 过 程

2.1.2 均相反应器设计

2.1.2.1 概述 •目的:介绍工业均相反应过程开发及均相反应器设计计

算中有关的基本原理和方法

•需解决的问题: (1)如何通过实验建立反应的动力学方程并加以应用;

(2)如何根据反应的特点与反应器的性能特征选择反应

器型式及操作方式; (3)如何计算等温与非等温过程的反应器大小及其生产

平推流反应器(活塞流或理想排挤流等)平推流反应器

是指其中物料的流动状况满足平推流的假定。平均停留 时间相等,无返混。也即某一时刻进入反应器的流体, 到某一时刻同时流出反应器。 全混流反应器(也称完全混合流或理想混合流)全混流 反应器,是指反应器中的流动状况满足全混流的假定的 反应器。返混无穷大的含义,指新鲜的物料,进入反应 器,即于反应器内原有的物料达到充分完全的混合,意

2013年6月11日4时30分

22

-dFA 反 应 工 程 第 三 章 均 相 反 应 过 程

FA v0 c A FA FA0(1 x A ) v0 c A0(1 x A ) dFA d[v0 c A0(1 x A )] v0 c A0 dxA

平推流反应器的设计方程

1

xA dxA dxA c A0 0 kc (1 x ) (rA ) A0 A

1 x A dxA 1 x A d(1 x A ) 1 x ln(1 x A )0 A k 0 (1 x A ) k 0 (1 x A ) k ln(1 x A )

味着反应器中的温度和浓度处处相等。出口的温度、浓

度同反应器内。温度和浓度不随时间变化,反应速率处 处相等并保持恒定。

2013年6月11日4时30分

7

反 应 工 程 第 三 章 均 相 反 应 过 程

平推流和全混流都是理想的连续流动反应器。实际反应器中

的流动状况,介于这两种理想流动之间。之所以研究理想反 应器是为把问题简化,把接近于理想流动的过程当作该种理 想流动来处理。 平均停留时间:进入反应器的物料颗粒在反应器中的停留时

2013年6月11日4时30分

16

反 应 工 程 第 三 章 均 相 反 应 过 程

例题:计算反应时间 一级不可逆反应在一间歇式反应器中进行,求在50℃

反应转化率达70%所需的时间。

已知:

A R rA kcA kcA0(1 x A ), km ol/(m3 h) k 9.52 10 9 e -7448.4 / T , h 1 c A0 2.30 km ol/ m3 , cR 0 0

x A dx c A dc A A , c A 0 ( r ) c A0 xA0 (rA ) A

0

CA

CA0

图3-5平推流反应器图解计算示意图

2013年6月11日4时30分

25

反 应 工 程 第 三 章 均 相 反 应 过 程

例题:计算平推流反应器中的反应时间 一级不可逆反应在一平推流反应器中进行,求在50℃

全混流反应器

2013年6月11日4时30分

5

反 应 工 程 第 三 章 均 相 反 应 过 程

流动模型分类如下: 理想流动模型

流动模型

非理想流动模型

平推流模型 全混流模型

流动模型是专指流动反应器而言的。 对于流动反应器,必须考虑物料在反应器内的流动状况。

2013年6月11日4时30分

6

反 应 工 程 第 三 章 均 相 反 应 过 程

4)据k的值,可推知活化能E和指前因子 5)反应温度50℃ 转换为绝对温度

2013年6月11日4时30分

18

反 应 工 程 第 三 章 均 相 反 应 过 程

解: 50℃ 的反应速率常数

k 9.52 10 e

9

-7448.4/(273.15+50)

反应时间

t c A0

xA 0

0.92( h )

FA ( FA dFA )(rA ) dV dFA (rA ) dV

2013年6月11日4时30分

21

反 应 工 程 第 三 章 均 相 反 应 过 程

FA0 进入反应器反应物A的摩尔流率

FA cA0 cA V0 单位时间流出反应器的A的摩尔流率 进口浓度 出口浓度 反应器入口的体积流率

k

1 ln(1 0.7) 0.92

1.31(h)

2013年6月11日4时30分

19

反 应 工 程 第 三 章 均 相 反 应 过 程

计算结果t仅为反应时间

间歇式反应器的操作周期中还包括非反应时间,反应前的 升温(或降温)、反应器的清洗等非反应过程 间歇式反应器的特点: 1)结构简单; 2)操作灵活; 3)适合小品种、多批次生产; 4)非反应时间的延长,使得生产效率低;

都是均一的处处相等。

2013年6月11日4时30分

3

反 2)流动反应器 物料不断地加入反应器,又不断地离开反应器。 应 工 物料在反应器内的流动过程不同。有的物料正常的通过反 程 应器,有的物料进入反应器的死角,有的物料短路(即近 第 三 章 均 相 反 应 过 程 路)通过反应器,有的物料在反应器内回流。停留时间不 同的流体颗粒之间的混合,称为“返混”将导致反应效率

•反应器的特性:

流动状态 混合状态 这些特性因反应器的几何结构及 几何尺寸而异

传热特性

2013年6月11日4时30分

2

反 应 工 程 第 三 章 均 相 反 应 过 程

2.1.2.1 概述

1)间歇反应器

物料一次性加入,反应一定时间后把产物一次性取出,反应是分

批进行的。物料在反应器内的温度和浓度是均一的。温度与温度

单位时间流出反应器A的量 单位时间 进入反应 器A的量 =

单位时间反应消失的A的量 单位时间反应器A的累积量

2013年6月11日4时30分

13

反 应 工 程 第 三 章 均 相 反 应 过 程

单位时间反应消失的A的量=(-rA)V 物料平衡:流入=流出+反应+累积

0 =0+(-rA)V+d(VcA)/dt

v0 c A0 dxA ( rA )dV dV dxA v0 c A0 rA

V

0

x A dx dV A 0 r v0 c A0 A

V/v0

x A dx V V A 0 r v0 c A0 FA0 c A0 A

x A dx V A xA0 r FA0 c A0 A

能力。

•分类:按照操作方式,可以分为间歇过程和连续过程, 相应的反应器为间歇反应器和流动反应器。