车门工艺缺陷

浅谈车门包边工艺

在汽车制造的过程中需要 大量人力 的参与 ,这大大增加 了 车门的不同部位采用不 同的包边厚度开展工作。在对于包边厚

汽车整体制造的人力成本。因此为了降低汽车制造的成本,目 度进行调整 的过程 中 ,要注 重对 于车门的包边 ,如果车 门出现

前汽车领域主要进行研究和应用的是 自动化和机械化设备。对 咬合不到位的情况 ,就会导致 车门在使用 的过程 中产生损坏。

为行业的重要工艺形式 ,适用范围较广。因此对车门包边工艺 行重新的施工 ,这就增加了生产 时间 ,影 响到汽车 的生产效率。

进 行 研 究 有 着 十 分 重 要 的 意 义 。

1 车门包边工艺概述

2 机械设备在包边工艺中的应用 I 包边机 的工作原理

1.1 车 门包 边 工艺 的概 念

果 在整体工艺实施 的过程 中出现问题 ,就会影响到车 门包边的 要 。在我 国 目前 的汽车车 门包边过程 中 ,对 于包 边模 具和包边

效果影 响到车门的外观和 品质 。随着汽车工业 的快速发展 ,车 机 的使用过程 中,包边模具 的过程中整个工作循环大概控制在

身制造工艺 的先进性 、成本控制 的提 出,也严重地 冲击着 原有 的车门压合 加工 工艺手段 ,对车门包边工艺提出了更 高要求 , 原有的工艺方法 弱点 开始 凸显 出来 ,如现有车门压合工艺 中:

35 s之内 ,在使用包边机进 行成本包边 的过程 中一般控制在65 秒之内。运用这样 的包边工艺节拍能够防止 车门在包边 的过程 中出现问题 ,能够最大程度上满足车 门包边整体工艺 的需求 。

冲床与 自动线存在 ;占地面积 大 、造价 高 、结构 复杂 、机械与 电 2.4 包边机的整体优势

气故障多 ,维护工作量大等缺陷。 1.3 对于 包 边使用汽车车门包边机进行包边 ,主要是 因为包 边机有着 以下几点优势 :第一 ,在使用 包边机进行车 门包边 的

车门包边工艺及其问题探讨

车门包边工艺及其问题探讨发布时间:2022-05-10T08:11:47.234Z 来源:《科学与技术》2022年第30卷2期作者:庞燕萍[导读] 车门零部件是汽车制造中的重要部位,由于进行整车装配时其间隙面差、曲面一致性具有较高的要求,庞燕萍柳州六和方盛机械有限公司广西柳州 545006摘要:车门零部件是汽车制造中的重要部位,由于进行整车装配时其间隙面差、曲面一致性具有较高的要求,因此包边质量将对整车品质产生直接影响。

文章首先进行了机器人辊边的结构、包边模包边、工艺的概述,然后探讨了车门的包边、辊边优缺点,以及进行产品结构、辊边压力、辊轮大小等方面的因素分析,探讨对产品包边的影响。

关键词:车门;包边模包边;产品包边;工艺0引言随着汽车行业迅速发展,车型更新日新月异,品质也不断提升。

机械化程度也由原来的人工生产发展成为机械自动化生产。

例如:汽车车门内外板的包边成型工艺由过去的人工敲打发展成为专用的包边模包边或者机械手滚边等生产方式,有效减少现场员工的工作强度及保证了产品的品质要求。

1汽车车门包边概述1.1包边工艺一般汽车的车门是由内板总成和外板两大部分构成,车门包边工艺就是将内外板进行扣合,通过车门外板边缘的塑性变形将内板总成一部分边缘包住的工艺过程。

包边量通常在5~15mm左右。

传统的车门包边工艺有两种,一种是采用液压缸包边,利用液压缸作为动力源,直接通过压头传递压力进行包边的一种方式,这种方式包边速度较慢,包边质量欠佳,主要应用于载货汽车和农用机车的车门包边,轿车车门包边一般不采用。

另一种是用液压机配一套包边模具的包边方式,这种方式的最大优点就是生产率高、工件质量稳定,大多数厂家采用这种工艺。

除了上述传统的两种包边方式外,机器人滚边技术是近年来产生并得到迅速发展的一项车门包边新工艺。

1.2包边方式种类包边工艺方式分包边模包边、包边机包边、机器人辊边三种,本文对机器人辊边机和包边模包边工艺及包边问题进行分析。

汽车车门内板冲压成形工艺分析

汽车车门内板冲压成形工艺分析•该文分析了某轿车车门内板的成形工艺及易产生的缺陷,并据此制定了其合理的冲压工艺方案。

文章通过对拉延成形过程的模拟与分析,得出了合理的工艺方案,目的是为类似零件工艺方案的制定提供参考。

汽车覆盖件具有尺寸大、相对厚度小、形状复杂等特点,决定了在冲压成形中板料变形的复杂性,变形规律不易被掌握,不能定量地对主要工艺参数和模具参数进行计算,在工程实践中还主要运用经验类比来进行冲压工艺设计。

一、冲压工艺制定1.零件工艺分析图1所示为某轿车车门内板零件图,材料为St14,料厚0.8mm。

从图可以看出,该零件形状复杂,高差较大,局部成形较多,板料的变形不是单纯的拉延成形,而是存在一定程度的胀形变形,是典型的汽车覆盖件。

图1中的a和b处,由于窗框部分进行内工艺补充后,形成了零件的反成形形状,这部分形状的成形一般不能靠外部材料进行补充,只能靠该部分板料的胀形成形来实现,胀形成形深度较深,a和b处大约有20mm左右,且转角部R较小,因此在拉延成形过程中很容易出现破裂。

在零件的c处,存在大约12mm高的台阶,此部分若在第一次拉延过程中直接成形,则压料面可能有以下两种分法:(1)将c部分作为压边面的一部分,即将分模线分在零件侧壁圆角处,这样由于台阶对板料的进料阻力较大,易导致零件在拉延过程中可能产生破裂;(2)将c部分作为凸模的一部分,即将分模线分在c部分外侧的法兰上,则在拉延过程中该区域的板料是悬空的,在径向拉应力和切向压应力的作用下,材料集中收缩到此处,可能导致零件的该部分起皱,甚至有迭料的可能。

由上面的工艺分析可知,该覆盖件成形难度大,成形工艺较复杂。

图1 某轿车车门内板零件图2.工艺方案的制定产品冲压成形工艺的确定过程,就是分析和预测板料在变形过程中可能产生的缺陷,并采取一定的措施,以消除和防止冲压缺陷,同时考虑制造能力、冲压设备、投资成本等因素。

根据本零件的工艺性和本身的结构特点,结合实际生产情况,车门内板的工艺过程如下:拉延+切角;二次拉延+切边+冲孔;切边+冲孔;侧切+侧冲孔翻孔+冲孔+整形;整形+冲孔。

车门组件点焊缺陷分析与排除

a . 手工点焊工艺。该工艺需制

b.涂胶 - 包边 - 周边点焊工艺。 作一简易胎具,铜垫板固定在胎具

涂胶 - 包边工艺同 a,只是所涂的胶 的合适位置,把工件放进胎具定位

必须能导电,它不影响后序进行周 后用悬挂式焊机进行点焊。此工艺

边点焊,通常我们称之为点焊密封 投资少、成本低、占地小、灵活机动,

(1)配件结构状态 中门柱外护板的材料为冷轧08F

钢板,板厚为 0.8mm。其外形曲线 形状较为复杂,该配件系冲压成形, 有较深的拉延型腔,并且尺寸较大, 伴随冲压回弹而引起的变形,刚性 较差。中门柱加强板的材料为冷轧 20 钢板,板厚为 1mm。其点焊翻边 为曲面结构,与中门柱外护板曲面 贴合进行点焊,其组焊结构与焊点 分布如图 3 所示。

在两块板总厚度的中间部位,熔核 在点焊过程中,电极头表面与中门

偏移向厚件,使薄件焊透率下降,焊 柱外护板是以曲面相切的方式接触

点塑性区移向刚性强度较高的零件, (切点接触),相应地减少了接触面。

而使其结晶后在中门柱外护板上留 这种改型的特点为:a)增大了电流

下点焊凹陷。

密度,减少了热损失;b)使析热集

BODY REPAIR 车身修复

车门组件点焊缺陷分析与排除

上饶 吉国光

随着汽车技术的发展,车主对 车门组件维修要求也越来越高。因 为车门组件是汽车的外表装配件, 它占据车身外表覆盖件的相当大部 分,所以,首先要求车门总成表面光 滑平整,没有压痕、凹陷、凸包等缺 陷;另一方面由于它是活动装配件, 所以要保证和周围零件保持均匀的 门缝间隙、面差高度,这就要求车门 总成整体尺寸精确稳定,强度和刚 性好,不易变形。车门受撞严重需要 更换外板,采用周边点焊是保证车 门整体刚性最可靠、最为经济适用 的方法,但这种方法的一个最大缺 陷就是很难避免在车门外表产生焊 点凹陷。凹陷经过刮泥子填平喷上 金属闪光漆之后,焊点处出现较明 显的泥子疤痕,如果泥子过厚,容易 使涂膜表面起泡,严重影响整车的 外观质量。

白车身车门面差问题解析

1 引言

随 着 汽 车 工 业 的 发 展 ,人 们 对 车 身 品 质 的 要 求也越来越高,从外观造型到内饰的材质,从外观 的 面 品 光 影 到 车 门 的 间 隙 面 差 ,每 一 个 细 节 都 会 决 定 客 户 对 产 品 的 认 可 。 因 此 ,各 大 车 企 为 了 让 客户感受到惊喜,对一些细节提出了更高的要求。

2 车门面差的影响

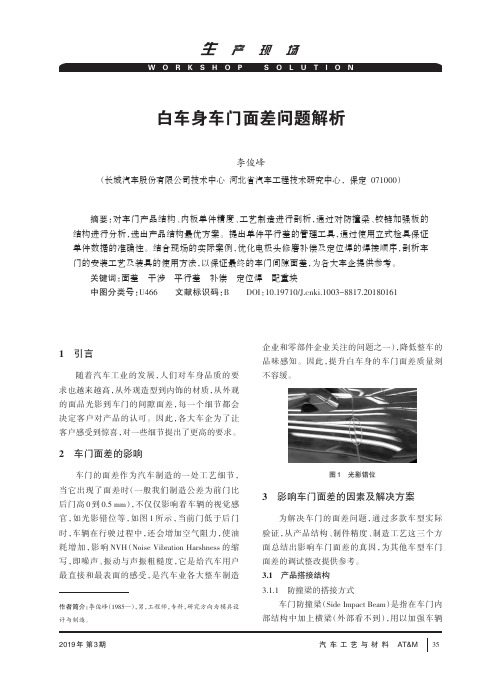

车门的面差作为汽车制造的一处工艺细节, 当 它 出 现 了 面 差 时(一 般 我 们 制 造 公 差 为 前 门 比 后门高 0 到 0.5 mm),不仅仅影响着车辆的视觉感 官,如光影错位等,如图 1 所示,当前门低于后门 时 ,车 辆 在 行 驶 过 程 中 ,还 会 增 加 空 气 阻 力 ,使 油 耗 增 加 ,影 响 NVH(Noise Vibration Harshness 的 缩 写 ,即 噪 声 、振 动 与 声 振 粗 糙 度 ,它 是 给 汽 车 用 户 最 直 接 和 最 表 面 的 感 受 ,是 汽 车 业 各 大 整 车 制 造

车门内板

铰链加强板

避开的干涉点

图 4 防撞梁避开 R 角干涉风险

3.1.2 铰链加强板搭接方式 铰链加强板是在门内板铰链安装位置增加的

加 强 板 ,是 保 证 在 发 生 交 通 事 故 后 车 门 能 顺 利 打 开的重要制件。在焊接时,由于搭接型面复杂,往 往 会 造 成 焊 接 的 型 面 不 贴 合 ,导 致 焊 接 后 车 门 局 部变形或扭曲,如图 5 所示。为解决这一问题,我 们可以将铰链加强板分为上下两段,同时内部 R 角采用非接触避让,见图 6,降低因制件搭接问题 而造成总成变形风险。

多功能汽车车门包边A面凹陷问题分析和解决方法

汽车作为现代化重要交通工具之一,几乎每一辆均配备左右前门、左右后侧门、尾门和发盖,即五门一盖,简称车门。

车门是汽车所有零部件中最主要的覆盖件,总覆盖面积占整个车身外观的60%以上。

通常,汽车车门是由数十个钣金零件通过特殊而复杂的包边工艺结合其他工装焊接、涂胶工艺、铰链安装等组装完成。

在汽车制造技术领域,由于包边工艺直接影响车身外观感知质量(美观度和间隙段差等),提升包边质量,满足甚至超越客户对整车感知质量的期望和诉求,显得尤为重要。

因而迫切需要对车身门盖包边A 面缺陷问题产生的原因展开深入的研究分析,得出有效的解决方案。

1液压桌式包边过成简介液压桌式包边工作过程如下:车门内外板在涂胶台合拼→输送机构输送合拼工件进入包边机主体→内板定位机构定位压紧→包边机构进行预包→包边机构进行主包→输送机构输送包边总成工件至补焊工位。

整个包边过程通过PLC 控制技术保证各个执行元件协同工作,包边机总体结构如图1所示。

2零件包边后达到的质量状态包边质量的好坏直接影响着整车的外观以及装配质量,因而必须要严格控制包边质量,满足客户需求。

根据车身装配工艺及技术要求,无论是项目调试还是生产过程中设备故障抢修,包边后的总成件必须达到以下状态:(1)包边后的总成内外表不允许有波状、变形、褶皱、凹凸、划伤。

(2)内、外板包合处必须平顺、贴合;不允许有压伤、开裂、褶皱、变形。

(3)定位抓不允许碰伤、刮伤内外板。

(4)内板定位销孔不允许变形、扭曲。

(5)门总成与白车身装调后符合间隙面差要求。

(6)发盖前后端水滴包边满足各项法规要求。

3凹陷图片分析及设备生产状况分析图2(a )为左中门,其窗框上部两侧明显凹陷。

图2(b )为引擎盖板,前部两侧凹陷。

(a )和(b )未必同时出现。

但均不满足产品外观质量要求。

为满足产品上线要求,进行如下其一工作:(1)对所生产缺陷车门进行返修。

(2)对包边设备进行维修。

(3)让步使用,让客户接收瑕疵产品。

汽车车门内板冲压成形工艺分析

缺陷检测ห้องสมุดไป่ตู้针对常见的冲压成形缺陷,采用特定的检测方法和技术手段,及时发现并处理缺 陷,避免批量质量问题。

质量追溯:建立完善的质量追溯体系,对每个环节进行记录和追踪,确保产品质量可追溯, 便于问题排查和解决。

冲压成形中的应力应变分析:板料在冲压过程中,会发生应力应变,其分布和大小对成形质量 有重要影响。

冲压成形中的缺陷分析:如起皱、开裂、回弹等,与材料性质、模具设计、工艺参数等因素有 关。

材料在冲压过程中的流动与变形规律 材料的应力应变行为 材料屈服准则和本构方程 材料硬化特性对冲压成形的影响

冲压速度:根据 材料厚度和成形 要求选择合适的 冲压速度,以保 证成形质量和效

轻量化材料:如高强度钢、铝合金等,可有效降低车身重量,提高燃油经济性和 动力性能。

新型成形工艺:如热冲压、温冲压等,可提高材料成形极限和零件强度,降低生 产成本。

复合材料:如碳纤维复合材料,具有高强度、轻量化和可设计性等优点,是未来 汽车车门内板冲压成形工艺的重要发展方向。

智能化技术:如人工智能、大数据等,可实现冲压成形工艺的智能化控制和优化, 提高生产效率和产品质量。

模具刚度与强度:确保模具在冲压 过程中具有足够的刚度和强度,避 免变形和损坏。

添加标题

添加标题

添加标题

添加标题

模具结构设计:采用易于加工、装 配和维修的结构,降低制造成本。

模具冷却系统:优化冷却系统设计, 提高冷却效果,减少模具温度波动 和热疲劳损伤。

研发背景:传统冲压成形工艺存在局限性,新型工艺应运而生 主要技术:激光冲压成形、热冲压成形等 应用领域:汽车制造、航空航天等 优势与效果:提高材料利用率、减少生产成本、提高产品性能等

汽车覆盖件冲压工艺常见缺陷

1.6起皱

拉伸件产生凸缘起皱和侧壁起皱主要是由于拉 伸时板料受压缩变形而引起的,通常采用提高板内 径向拉应力来消除皱纹,可通过增加拉伸筋、减小凹 模圆角半径、调整压料面的间隙和拉伸间隙来增大 压边力,避免起皱的发生。 日本薄钢板成形技术研究会对汽车覆盖件拉延 成型中的起皱现象进行了分类。该分类法把汽车覆 盖件拉延成形中的起皱分为4类,即法兰起皱、凹模 口圆角处起皱、侧壁起皱和凸模底部起皱等。根据 生产实践中零件皱纹发生的部位及其产生的力学原 因,还可将起皱按部位分为法兰起皱、悬空侧壁起皱 和凸模底部起皱;按应力原因则可分为压应力起皱、 剪应力起皱和不均匀拉应力起皱_3 J。

1.8压痕、麻点、磕碰、划伤

压痕、麻点、磕碰、划伤是车身覆盖件中最易发 生的表面质量缺陷。压痕、麻点是因为模具表面有 缺陷以及模具的压料面或毛坯表面不清洁,存在沙 土颗粒或其他异物,在冲压过程中形成覆盖件表面 的非正常痕迹,经油石打磨表面后反映出亮点、亮痕 等;磕碰、划伤的产生则可能发生在从钢板下料到焊 接装配的每一个环节,特别是容易发生在这些环节 的人工操作过程中。从概率上讲,工艺流程中零件 周转次数越多发生磕碰划伤的机会就越多。 另外,覆盖件材料的选用对覆盖件的质量也起 着重要作用

1.3棱线不清晰

棱线不清晰主要是因为模具形状、尺寸精度差,模具未压到底,工件定位不 准确等原因造成,而拉毛 主要是因为凹模圆角处状态不好以及润滑不良或模 具硬度不够等原因造成…。

1.4回弹

产生回弹的主要原因是因工艺方法不当和模具 结构不合理引起零件变形区的材料塑性变形不足。

克服回弹,可通过采用合理的工艺方法来改善板材 在成形过程中的应力状态,还可通过选用合理的回 弹角、回弹半径、模具间隙等模具工艺参数解决。

另外,拉伸温度和润滑状态对成形质量也有影 响。如果温度较低,板料成形性能较差,不利于拉出 理想的拉伸件。在拉伸过程中,金属材料与模具的 表面直接接触,相互作用力很大,使材料在凹模表面 滑动时产生根大的摩擦力,增加了拉伸所需的压力 和材料内的拉应力,这也是工件破裂的原因之一。 造成零件开裂的原因很多,在调整时应仔细检 查开裂状况、产生的部位,确定产生开裂的拉伸行程 位置,根据具体情况分析判断产生开裂的原因,从而 制定出解决开裂的具体方案。

汽车车门外板金属表面质量缺陷控制简述

Internal Combustion Engine &Parts0引言商用车中,车体外观面一般分为A 、B 、C 、D 四个区域,车身距地面高度50cm 到170cm 范围属于A 类外观面,即非常明显可见区域,距地面50cm 以下,和距地面170cm 以上属于B 类外观面,即明显可见区域。

车门中部为A 类外观面,门顶部及底部区域为B 类外观面,因此门外板金属表面不允许有强光下可见,但手感不明显的凸点、凹点、压痕、锉刀印、磨痕、大范围凹凸,明显可见且有轻微手感的拉伤、划伤、碰伤,可见且有轻微手感的起皱、变形、滑移线、表面颗粒粗大等缺陷。

A 、B 类外观钣金制品返修率、报废率极高,因此生产车间环境必须保持整洁无重灰尘、足够的灯光照明、制造过程严谨、料架包装可靠,作业、检验和返修人员也必须经过专门培训考核后才能上岗,以保证钣金制品的质量。

1车门外板常见表面质量缺陷及识别方式1.1门外板常见表面质量缺陷根据制造商处故障物料取样调查分析,门外板常见质量缺陷有:碰划伤、凹凸点、局部凹凸、锉刀印、压印、凹凸条、滑移线、菱线、锈蚀等,金属表面本身的缺陷经过涂装喷漆,缺陷会被放大,目视明显,影响整车的美观性。

故障模式如图2所示。

1.2门外板常见质量缺陷识别方式1.2.1目视:将钣金放置在具有足够照明工作台,照明条件为40W 日光灯及以上亮度,距离产品约25cm ,钣金面与视角成45°角进行观察,或在强光/白光室,对钣金涂油通过反射光来鉴定表面情况,如图3。

优点:可快速识别大部分显著外观缺陷,如碰划伤、明显凹凸印、锉刀印等,缺点:不明显凹凸点、压印不易识别,长时间观察易引起视觉疲劳。

1.2.2手触:戴棉布手套,用指尖对钣金面施加一定压力,向固定一个方向进行来回触摸,可感知目视不易识别的部分缺陷;肉眼不易辨别的碰伤、刮伤可用指甲刮蹭感知,手感明显则为不可接受缺陷。

如图4。

优点:可有效识别局部凹凸点、不明显凹凸缺陷,适用于生产下线检查。

汽车车门常用包边工艺比较及技术难点分析

10.16638/ki.1671-7988.2019.12.054汽车车门常用包边工艺比较及技术难点分析张宝红(重庆长安铃木汽车有限公司,重庆401321)摘要:文章首先综述汽车车门包边工艺,然后介绍和比较分析了目前汽车厂商常用的液压机加包边模系统和机器人滚边系统两种车门包边工艺,并重点阐述了机器人滚边成形工艺的技术难点。

为适应汽车厂商小批量多车型生产模式的变化,自动化、柔性化程度越来越高的组焊生产线会更多地采用机器人滚边工艺进行车门包边成形生产。

关键词:汽车;生产技术;包边工艺中图分类号:U466 文献标识码:A 文章编号:1671-7988(2019)12-162-03Comparison of technology and technical difficulty analysis on the commonedge of car doorZhang Baohong( Chongqing changan suzuki automobile co. LTD, Chongqing 401321 )Abstract: This paper firstly summarizes the technology of automobile door bounding, then introduces and analyzes the two kinds of technology of hydraulic machine bounding die system and robot bounding system commonly used by automobile manufacturers. In order to adapt to the changes in the production mode of small batch multi-vehicle, the highly automatic and flexible welding production line will use the robot roller technology more and more to produce the door envelope forming. Keywords: automobile; production technology; wrapping processCLC NO.: U466 Document Code: A Article ID: 1671-7988(2019)12-162-03前言在汽车行业竞争日趋白热化阶段,各大汽车厂商纷纷推出新车型抢占市场份额。

关于车门下垂的解决方法

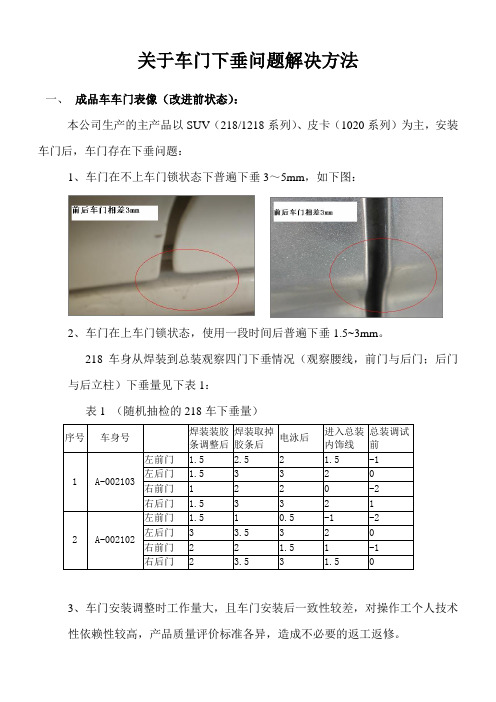

关于车门下垂问题解决方法一、 成品车车门表像(改进前状态):本公司生产的主产品以SUV (218/1218系列)、皮卡(1020系列)为主,安装车门后,车门存在下垂问题:1、车门在不上车门锁状态下普遍下垂3~5mm ,如下图:2、车门在上车门锁状态,使用一段时间后普遍下垂1.5~3mm 。

218车身从焊装到总装观察四门下垂情况(观察腰线,前门与后门;后门与后立柱)下垂量见下表1:表1 (随机抽检的218车下垂量)序号车身号焊装装胶条调整后 焊装取掉胶条后 电泳后 进入总装内饰线 总装调试前 1A-002103左前门1.52.5 21.5 -1 左后门1.5 3 3 2 0 右前门 1 2 2 0 -2 右后门 1.5 3 3 2 1 2A-002102左前门 1.5 1 0.5 -1 -2 左后门3 3.5 3 2 0 右前门 2 2 1.5 1 -1 右后门2 3.531.53、车门安装调整时工作量大,且车门安装后一致性较差,对操作工个人技术性依赖性较高,产品质量评价标准各异,造成不必要的返工返修。

4、在白车身装配车门时,为保证前后两侧车门型面、棱线之间段差符合要求,需要调整车门锁环位置,极易造成立柱外板钣金变形,影响车身一次下线合格率和产品质量。

5、其它伴随车门下垂的长期困扰产品质量、量产的问题:1020车门与顶盖水道槽磕碰,磕漆;焊装用试装件调整车门造成车门变形量大,成本高,工作效率低。

二、初步原因分析:(1)产品零件存在缺陷,工装定位稳定性差。

(2) 产品技术标准低:218车门较重,车门铰链螺栓强度不够,拧紧力矩标准低(M8、8.8级,拧紧力矩为23±2N·M)。

(与同行业产品比较。

奇瑞厂车门铰链螺栓为M10、8.8级,拧紧力矩为35~47N·M。

江铃宝典车门铰链螺栓为M8、10.9级,拧紧力矩为28±2N·M。

)(3) 工艺方法落后:车门安装时没有工装定位,完全由操作者人为用手固定车门位置,车门安装后一致性较差;焊装操作工调整车门时,车门锁环安装位置过高,将车门人为抬高,取掉门锁后,部分车门已经有下垂现象。

轿车门盖类包边常见缺陷及对策详述

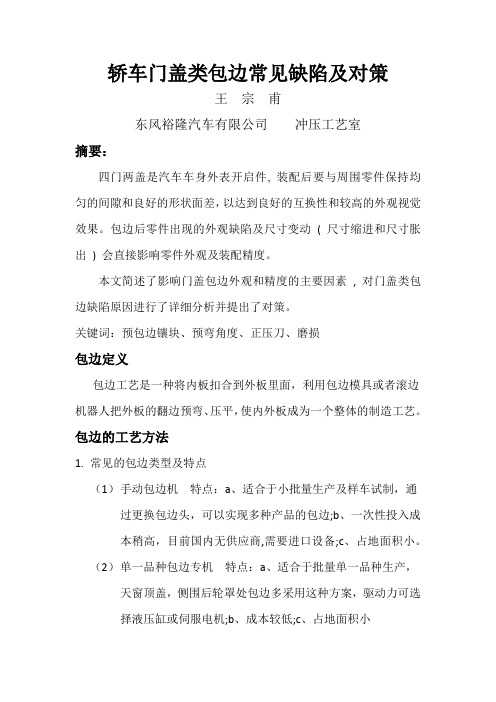

轿车门盖类包边常见缺陷及对策王宗甫东风裕隆汽车有限公司冲压工艺室摘要:四门两盖是汽车车身外表开启件,装配后要与周围零件保持均匀的间隙和良好的形状面差,以达到良好的互换性和较高的外观视觉效果。

包边后零件出现的外观缺陷及尺寸变动( 尺寸缩进和尺寸胀出) 会直接影响零件外观及装配精度。

本文简述了影响门盖包边外观和精度的主要因素, 对门盖类包边缺陷原因进行了详细分析并提出了对策。

关键词:预包边镶块、预弯角度、正压刀、磨损包边定义包边工艺是一种将内板扣合到外板里面,利用包边模具或者滚边机器人把外板的翻边预弯、压平,使内外板成为一个整体的制造工艺。

包边的工艺方法1.常见的包边类型及特点(1)手动包边机特点:a、适合于小批量生产及样车试制,通过更换包边头,可以实现多种产品的包边;b、一次性投入成本稍高,目前国内无供应商,需要进口设备;c、占地面积小。

(2)单一品种包边专机特点:a、适合于批量单一品种生产,天窗顶盖,侧围后轮罩处包边多采用这种方案,驱动力可选择液压缸或伺服电机;b、成本较低;c、占地面积小(3)机器人滚边专机特点:a、适合于批量单一品种生产,也可配合换模台做多品种生产,在欧美较为普及,随着机器人本体价格降低,在国内也逐渐成为趋势,机器人的加入使搬运,涂胶等包边配套工艺达到了全自动化;b、一次性投入成本高;c、占地面积较大(4)包边模具包边特点:a、适合于大批量多品种生产,单机效率最高;b、包边质量最稳定;c、一次性投入成本高;d、占地面积大目前我司所使用的包边类型都是包边模具包边,根据我司的实际情况,本文主要介绍包边模具所产生的常见缺陷及对策。

包边模具包边主要是由液压机+包边模具+换模机构组合而成,比如我司焊装车间1#、2#、3#包边线。

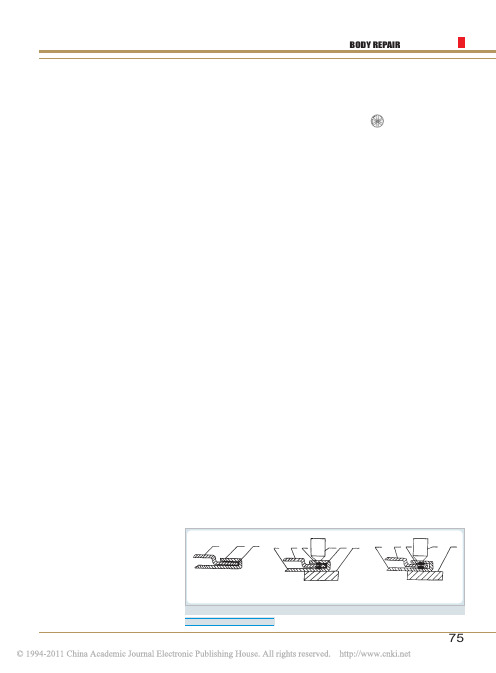

液压机是通用的,模具是专用的,通过液压机的一次行程,由模具完成零件的定位→压紧→45°预弯→90°压平(如图1)图1包边时常见的外观缺陷原因及对策生产中常见的外观缺陷有:包不住、倒边、压不死、角不圆、圆角大、棱线外凸、定位孔变形、包边后开裂、棱线R大小不一致等问题。

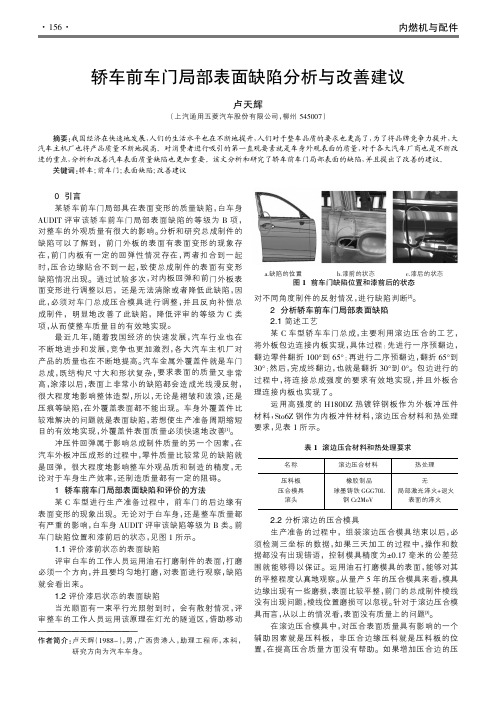

轿车前车门局部表面缺陷分析与改善建议

素:外板表面变形自身就在缺陷;由于内板回弹情况,致使 够均匀。

外板与内板扣合的贴合度很难实现,内板压合边根部 R

外板 OP10 模具的工作:其一,将补充拉延工艺有效

顶着外板有表面变形产生;压合模具表面质量问题不存 地改变,外移切点 0.5 毫米,致使硬化拉延板材减轻;其

在,必须根据制定的实际情况,决定是否更改压料。

表 1 滚边压合材料和热处理要求

名称

滚边压合材料

热处理

压料板 压合模具

滚头

橡胶制品 球墨铸铁 GGG70L

钢 Cr2MoV

无 局部激光淬火+退火

表面的淬火

2.2 分析滚边的压合模具 生产准备的过程中,组装滚边压合模具结束以后,必 须检测三坐标的数据,如果三天加工的过程中,操作和数 据都没有出现错语,控制模具精度为依0.17 毫米的公差范 围就能够得以保证。运用油石打磨模具的表面,能够对其 的平整程度认真地观察。从量产 5 年的压合模具来看,模具 边缘出现有一些磨损,表面比较平整,前门的总成制件棱线 没有出现问题,棱线位置磨损可以忽视。针对于滚边压合模 具而言,从以上的情况看,表面没有质量上的问题[3]。 在滚边压合模具中,对压合表面质量具有影响的一个 辅助因素就是压料板,非压合边缘压料就是压料板的位 置,在提高压合质量方面没有帮助。如果增加压合边的压

缘,在外板内扣合,再在压合模具中放置,然后夹紧压料再

3.2 反向补偿滚边压合模具

打开,对外板内侧着色的状况进行观察,外板与内板贴合

外板回弹和内板回弹,致使实际的状态很难实现理论

的情况便可以了解到。

的状态,并且对于奥迪特评审装车的要求也很难满足,必

二,增加翻边区域的强压;其三,增加工艺补充处局部的工

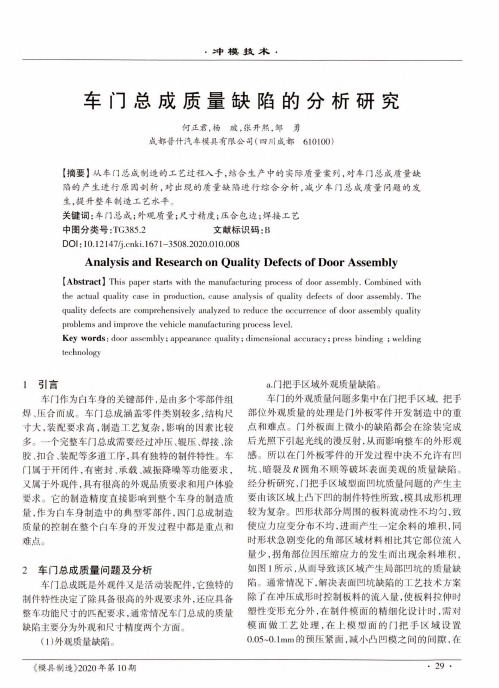

车门总成质量缺陷的分析研究

•冲模技术.车门总成质量缺陷的分析研究何正君,杨玻,张开熙,邹勇成都普什汽车模具有限公司(四川成都610100)【摘要】从车门总成制造的工艺过程入手,结合生产中的实际质量案列,对车门总成质量缺陷的产生进行原因剖析,对出现的质量缺陷进行综合分析,减少车门总成质量问题的发生,提升整车制造工艺水平。

关键词:车门总成;外观质量;尺寸精度;压合包边;焊接工艺中图分类号:TG385.2文献标识码:BDOI:10.12147/ki.1671-350&2020.010.008Analysis and Research on Quality Defects of Door Assembly[Abstract]This paper starts with the manufacturing process of door bined with the actual quality case in production,cause analysis of quality defects of door assembly.The quality defects are comprehensively analyzed to reduce the occurrence of door assembly quality problems and improve the vehicle manufacturing process level.Key words:door assembly;appearance quality;dimensional accuracy;press binding;welding technology1引言车门作为白车身的关键部件,是由多个零部件组焊、压合而成。

车门总成涵盖零件类别较多,结构尺寸大,装配要求高,制造工艺复杂,影响的因素比较多。

一个完整车门总成需要经过冲压、辗压、焊接、涂胶、扣合、装配等多道工序,具有独特的制件特性。

车门尺寸偏差风噪声形成机理及气密性分析

10210.16638/ki.1671-7988.2018.18.035车门尺寸偏差风噪声形成机理及气密性分析*赖 颖(广东松山职业技术学院机械工程系,广东 韶关 512126)摘 要:针对某车型汽车高速行驶时车内风噪声较大的问题。

文章首先从车门尺寸偏差设计特点分析了车门尺寸偏差形成的主要影响因素及车门尺寸偏差风噪声形成机理,然后对车门尺寸偏差与整车气密性及高速行驶下风噪声关系进行了实验分析。

结果表明,车门偏差对静态气密性影响关系较小,但高速行驶风噪声影响较大,为车门尺寸公差设计提供理论参考。

关键词:车门;偏差;风噪声;气密性中图分类号:U463.83+4 文献标识码:B 文章编号:1671-7988(2018)18-102-05Analysis of formation mechanism and air tightness of car door size deviation wind noiseLai Ying( Department of mechanical engineering, Guangdong Songshan Polytechnic College, Guangdong Shaoguan 512126 ) Abstract: Aiming at the problem of high wind noise in a vehicle at high speed. In this paper, the main influence factors and the formation mechanism of the door size deviation wind noise are analyzed from the design characteristics of the car door size deviation, and the relationship between the car door size deviation and the vehicle air tightness and the high speed driving noise is analyzed. The result shows that the door deviation has little influence on the static air tightness, and has great influence on the high speed wind noise, and provides a theoretical reference for the design of the dimension tolerance of the car.Keywords: Car door; Dimensional; deviationNoisegas; tightnessCLC NO.: U463.83+4 Document Code: B Article ID: 1671-7988(2018)18-102-05前言车门公差设计要求通常为±2mm ,在不同制造阶段制定相应的合格率标准,车门总成部件装配到整车车身,最重要是保证车门与相邻表面的间隙面差值。

铁路敞车车门检修中存在的问题及检修工艺改进

1引言随着铁路运输量的不断扩大,我国开始越来越重视铁路敞车的运作以及维修工艺。

为了保证敞车不同区域的车门维修质量,需要了解采用不同工艺对其产生的影响,如腐蚀程度、安全效果等。

在此期间,还要明确铁路的敞车主体类别,了解比较常出现故障的区域,确保部件丢失、车门破损以及车门使用等故障发生率降低,结合铁路货运情况,对敞车车门设计结构进行综合处理,方便后续的敞车车门检修与技术整改,快速满足铁路敞车需求。

2铁路通用性敞车技术基本情况2.1敞车车体使用材质变化大我国铁路敞车有两种型号。

这两种敞车的侧开门和下开门的车体材质都是碳素钢,可通过革新技术增强敞车的应用材质强度,提升合金的耐高温性和耐高压性。

目前铁路敞车生产供应商已经引进了新型的材料,以提升车体实际使用性能为主,延长车体使用时间,避免周期性的车体维修以及车体材料更换。

除此之外,还要对采购部门的工作人员进行培训,提高采购人员对于敞车车体使用材质的理解和认知,选择性价比较高的敞车车体材料,避免经常性的敞车料更换以及维修。

2.2敞车车体的结构变化小我国当前的敞车型号独属于通用型的敞车,其侧开门和下侧开门在结构和布局的设计上基本类似。

车门的布局形式属于原始的侧开门形式,主要目的是增强人员的流通效率,需要在车底的侧门中间位置上留有明显标志。

一般来说,整个列车一共会有12扇下侧开门车门,在车体的两箱体侧门处要配置6扇门,而中国的铁路车门基本上采用双向折叠的液压型钢板焊接制作工艺。

由于对应的敞车的存量较大,厂房中所生产的车门性能配置要兼顾到车辆的基本性能以及后续的维修便捷性等多种因素。

即使铁路敞车的车型历经多个时期,到现在车型发生了多种转变,车体结构与原有车体形式差异过大。

铁路敞车的外形、尺寸设计上基本类似,仅仅只是车体的造型局部略有差异。

3敞车车门检修的工艺3.1铁路敞车车门检修工艺流程在敞车车门的检修过程中,对于不同级别或是不同性能的敞车都需要进行人工检修。

车体的检修实际内容是对所有的敞车车门板进行故障核查。

轿车车门内板冲压成型暗裂缺陷的预防及对策

轿车车门内板冲压成型暗裂缺陷的预防及对策王德云【摘要】板料冲压成型是汽车钣金件的关键加工技术,特别是轿车车门内板冲压成型最容易出现拉裂或暗裂缺陷.由于此缺陷不可修复,从而导致原材料报废,废品率升高,是很多整车制造厂都没有得到彻底解决的技术难题.在全面深入分析轿车车门内板冲压成型暗裂缺陷的原因及影响因素的基础上,通过在某整车制造厂冲压车间生产一线对各种可能的解决方案进行反复试验和验证,找到了一种既不改变模具结构,又不增加材料表面的油污污染,且不必对现有工艺方法进行大的技术改进的方法——塑料薄膜覆盖冲压法,彻底解决了轿车车门内板冲压成型最容易出现拉裂或暗裂缺陷的问题.该方法经济实用,并适合于大批量流水线作业生产.【期刊名称】《新技术新工艺》【年(卷),期】2015(000)011【总页数】3页(P119-121)【关键词】钣金件;冲压成型;暗裂;缺陷;预防;对策【作者】王德云【作者单位】常德职业技术学院汽车工程系,湖南常德415000【正文语种】中文【中图分类】TG306目前,我国汽车工业发展迅猛,汽车品牌日益丰富,消费者在选择汽车产品时不仅仅只考虑合适的价格,开始更加注重汽车的品质。

车身钣金件的品质更是冲压产品质量控制中的重中之重,而冲压成型居汽车整车制造四大制造工艺的首位,冲压产生的缺陷不仅增加了现场操作人员的劳动强度,而且由于拉裂或暗裂缺陷不可修复,导致原材料报废,还增加了车身制造成本,降低了整车外观及内在质量,从而降低了该汽车品牌的市场竞争力。

本文选取车身钣金件深冲压成型最容易出现拉裂或暗裂的轿车车门内板冲压成型作为典型案例,对其可能出现的暗裂缺陷及应对措施进行详细阐述。

汽车车身钣金件冲压成型过程包括成型材料选择、坯料制备、成型工序制定、模具设计、模具制造、成型加工和后续处理等多个环节。

其中,成型工序的制定环节是关键,其基本工序包括冲裁、弯曲、拉延、翻边与剪切等。

由于板料成型过程中的复杂性,在大多数情况下,要通过多次试验才能确定合理的成型工序与工艺参数。

轿车车门内板冲压成形暗裂缺陷的预防及对策

轿车车门内板冲压成形暗裂缺陷的预防及对策板材冲压成形是汽车钣金件技术含量最高的加工技术,尤其是轿车车门内板的冲压成形技术要求非常高,加工成形比较困难,容易出现拉裂、暗裂缺陷,而且暗裂缺陷无法修复,会导致内板直接报废,很多整车制造厂都面临着这一技术难题,为了解决这一问题,有必要对轿车车门内板成形案例缺陷原因、影响因素进行全面分析,在此基础上对各种冲压车间一线解决方案进行实验验证,找寻一种无需改变模具结构,不会导致材料表面油污污染,也无需对加工工艺方法进行大规模改变的新工艺,彻底解决轿车车门内板成形暗裂缺陷问题,降低冲压加工废品率。

标签:冲压成形;暗裂;缺陷;预防;对策1 沖压成形暗裂缺陷1.1 汽车加工质量问题近些年国家汽车工业快速发展,国产汽车品牌更加丰富,国际优秀汽车品牌也纷纷在国内投资建厂,消费者在购买汽车产品时可供选择的车型更多,消费者在关注价格的同时,也更关心汽车的品质、品牌口碑和质量问题。

车身钣金件的质量以及冲压产品质量直接影响汽车的整体质量和外观表现,是汽车制造质量控制的关键内容,冲压成形是汽车整车制造工艺的核心,冲压缺陷不仅会导致现场操作人员劳动量增加,也会产生暗裂等不可修复质量问题,导致内板直接报废,增加了制造成本,也影响了整车的外观与内在质量。

1.2 钣金冲压加工汽车车身钣金件冲压成形过程主要涉及到材料选择、材料制备、工艺设计、模具设计制造、成形加工以及后续处理等几个关键环节,成形工艺是其中的核心,轿车车门内板冲压成形需要经过冲裁、弯曲、拉延、翻边、剪切等多个环节,塑板成形非常复杂,生产实践中要进行多次试验,才能够确定最优工序组合和最佳工艺参数。

影响轿车车门内板冲压成形质量的影响因素也非常复杂,冲压件材质、成形工艺均会影响最终成形质量,材质选择不当,加工工艺不当,模具设计不合理都有可能导致轿车车门内板出现拉裂、暗裂等缺陷,而且汽车车身钣金件冲压成形工艺流程非常复杂,多个不同的工序和参数之间相互影响互相约束,工序设计与控制难度都很高,导致冲压成形过程中容易出现各种缺陷并且难以彻底纠正。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!

在下道工序中遭到破坏而影响产品质量。

(!)加强原材料管理,好的涂装质量离不开好原材料的支撑。

(")加强检验尤为重要。

现在有很多明显缺陷,如流挂、雾漆、桔皮都没有很好解决车就交到了客户手上,造成客户不满并影响企业形象。

#结束语

影响客车漆膜外表质量有多方面的因素,如何提高外表涂装的质量也是我们涂装人追求的目标。

收稿日期:!""#$"$$!%

车门工艺调试中的缺陷分析与改进

魏国旗

(东风汽车公司车身厂,湖北十堰%%&’’’)

摘要:车门是车身制件中的一个重要部件。

为了确保车门的功能和品质,本文就车门的涂胶、压合、厚度、包边点焊等进行较为详尽的探讨,以供相关人员借鉴。

关键词:商用车;车门调试;缺陷;改进

&’()*+,):()*+,,-./01.23,-40140//*2567.14)*084,5,+7201890:98-.1;<=,-.1/8-.1;4)*+,,->/981:4.,101+?806.47,4)./4*@4 .1?8.-*/.14,/,2*3-,56*2/,/8:)0/4)*+,,->/;82,3-*//.1;:,25.104.,1,4).:A1*//,30:A.1;0+;*01+/3,4B*6+.1;,4,3-,C.+* -*9*-*1:*9,--*604*+4*:)1.:.01/<

-./01*2(:D,22*-:.06C*).:6*;E,,-’/0+F8/42*14;G6*2./);H23-,C*2*14

中图分类号:I%"#JK#L%文献标识码:G文章编号:M’’"$###M(&’’%)’%$’’#"$’#

M车门压合前涂胶

当门外板进入压合工序时,门外板内表面四周的折边部位需涂上一层折边胶,然后再放入门里板进行压合。

MJM折边胶的选择与涂抹

随着新技术及新材料的出现,车门加工水平也在不断提高。

为了提高车门的压合强度,车门制造中采用涂折边胶、包边并进行点焊的方式,有效地提高了车门总成的安全性和耐久性。

东风汽车公司高分子研究所为了配合折边胶的研究,选定两个生产厂家作试验,对折边胶的导电性能、粘结强度、固态流动性、固化需要温度等逐一进行试验,最后选定了型号为NO($&K!K!的车门折边胶。

目前,东风汽车公司车门的折边胶都采用该胶。

实践证明,由于NO($&K!K!胶粘剂的流淌性差,在经过涂装预处理池时不会因溶液的冲击而流动,也不会溶解,因此不会对预处理池溶液的成分造成影响。

MJ&折边胶涂抹方法的改进

在折边胶的涂抹方面,调试中曾使用管状带咀的容器,并用一种弹簧枪来把液体挤压出来再进行涂抹。

由于装置的缺陷,操作十分费力,涂抹不均匀,难以达到预想的效果,后来采用美国科瑞克公司的爬升式泵,而且对折边胶的操作进行了重新规范,胶桶换为直径为"&P’22的铁桶,现场使用效果很好。

&车门的包边压合

根据门里板、门外板的分块结构特点,在车门的压合工艺过程中,需要采用一种方法把它们连接在一起。

东风汽车公司采用的方法有两种,一是包边、麻点加点焊的方法;二是采用涂胶、包边加点焊的方法。

两种方法的包边过程基本相同,不同的是一种采用人工取放压合,另一种采用自动流水线作业,实现车门、涂胶、压合包边、点焊、装配铰链等过程。

&JM压合包边形式

从东风汽车公司生产的QRM’P’Q系列的车身车门开始,就采用压合模包边,一直到QRMM%MS、QRMMMKS、QR%MK"S系列车型,这种包边形式能够确保车门的包边品质。

车门在压合模中的包边过程如图M所示,门里板放置在门外板内再进入压合模中,如图M(0);压合模上部的侧向镶块将车门外板折边压成%!T角,如图M(5);侧向镶块让开,上模镶块压下,将压力完全平行地传递到车门外板的折边及门里板的刃口边的包边处从而使门里板和门外板紧密地结合在一起,如图M(:)所示。

客车技术与研究

第&"卷第%期3456789:;<;=>&:?@757&@89

" """"""""""""""""""""""""""""""""""""""""""""""""""""""""""""""

U,6J&"V,J%&’’%万方数据

时的检测结果

序号$&’(./0+1$2$$$&$’$(

左门’)2’)2&)+&)1&)1&)+&)+&)1&)+&)+&)1’)2

’)$’)&

右门’)+’)+’)/’)+’)+’)/’)/’)/’)/’)./’)1’)0’)+’)+

表$中各序号的位置见图&所示。

从表$检测数据看,右门的厚度普遍超标。

压合厚度超标有几个方面原因:($)压合模下死点间隙调整不当;(&)滑块平行度不好;(’)压合面研磨不均匀。

如果车门压合不到位,就会使车门在成千上万次的开关冲击中造成门里板与门外板串动,从而造成车门在重力作用下失效。

检测结果

序号456789:;左门$’*0$’*0$.*’$.$0$/*/$0$.*0右门$/*$$.$(*.$.*&$0*0$/*1$/*.$0

表&中各序号的位置见图&所示。

从表&检测出的槽口尺寸来看,右边槽口尺寸也出现明显偏大问题,如不及时进行开口尺寸校正,门玻璃的升降就会出现向

<方向跳动,严重时还会出现卡滞现象,造成升降器失效。

’车门的包边焊接

为确保车门总成的外观品质,不断提高门里板与门外板的连接强度,曾进行多次探索和试验,如东风汽车公司8=$2129系列产品的车门,由于当时技术条件所限,只好从压合模入手。

为了增加车门里板与车门外板间的连接强度,在车门周边增加了’0对共0(个直径为!&*.--的小圆点,小圆点的端部为’2>圆角,每对两个小圆点间距为(--,用轴套镶在一起,通过这些小圆点在压力作用下使门外板折边与车门里板的刃口边间形成小麻坑,在这些麻坑处的外板折边被挤进里板中,其效果仍然不理想,且麻点不太好控制,压得太深会影响车门外板外观品质,压浅了起不到压紧的作用,每次调试模具也比较困难。

这种麻点的连接强度不理想,也不能满足工艺要求。

为了进一步提高车门包边品质,在车门压合的总成件上下铰链处增加了四个点焊点,如图’所示。

点焊时为了避免在车门外板上产生凹陷等缺陷,采用在门外板表面的点焊位置加导电板进行焊接。

万方数据

采用这种方法不仅提高了包边强度,而且也保护了门外板的外观品质。

!车门外观品质评定

在产品调试中,工艺上虽然采用了点焊加涂胶的方法,提高了车门连接强度,但点焊部位仍存在轻微的焊接缺陷,对车门外板外观有一定影响,在确保车门连接强度的前提下,努力改进车门的外观品质是十分必要的。

早在上世纪"#年代,日本日产柴公司在新产品车门总成的加工过程中,采用了一种新的焊接方式,即焊接电流只通过车门外板折边、车门里板刃口边及车门里板本体,并且在车门外板折边、车门里板刃口边的连接处形成焊接,电流不流经车门外板的外表面,车门就不易产生点焊缺陷,所以也减少了点焊对车门外板品质的影响,而且强度也满足了车门连接强度的需要。

如图!所示。

万方数据。