生产运行每吨蒸汽能耗成本分析

每吨蒸汽能耗成本分析

每吨蒸汽能耗成本分析为了让锅炉用户对自己锅炉运行每吨蒸汽能耗成本分析进行比较,特提供下例内容供参考:具体的工况分析以链条锅炉炉型为例,锅炉效率以实际运行参数对照(饱和水蒸气表)理论计算;固态水煤浆联合燃烧装置所列参数,以试验数据与检测数据相结合而列出客观参数导入式中预算。

6t/h锅炉燃烧(4000kcal/kg)以上的烟煤与联合燃烧工艺相比较,其基本配置及燃料热値相同时烟气与其他热损失不变,不计算减排投入和环保效应。

系统按照90%出力328天每年、蒸汽129.6t/天42508.8t/年计。

原料:水2元/t (包括水处理费用)【折合蒸汽】2元/t动力电耗:电0.6元/度【链条锅炉常规配置为78.8kw】【折合蒸汽】8.589元/t引风37、鼓风15、水泵17、链排0.75、除渣1.5、上煤0.55、循环水泵4、照明50%计3 kw.h;=508505.6 度/年;设备维修:3万元/年【折合蒸汽】0.706元/t人员工资:9人1.08万元/月=12.96万元/年【折合蒸汽】3.049元/t其他不可预见费用:1.2万元/年【折合蒸汽】0.283元/t基本固定消耗成本:【折合蒸汽】14.627元/t优质烟煤:6000(kcal/kg)按700元/t计。

Ⅱ类烟煤:5000(kcal/kg)按580元/t计。

800Ⅱ类烟煤:4000(kcal/kg)按420元/t计。

劣质烟煤:3500(kcal/kg)按300元/t计。

每吨蒸汽成本基本消耗过程分析【6000kcal/kg、700元/t原煤】链条锅炉独立层状燃烧1. 锅炉烟气热损失 18(%)2. 锅炉其他热损失 2(%)3. 装置燃烧效率 80(%)4. 锅炉热效率即为 60(%)饱和水蒸汽表市场浮动煤炭成本:124.328元/t蒸汽根据6吨锅炉90%出力,可产生饱和蒸汽5.4t/h;根据饱和蒸汽表蒸汽焓639.4(kcal/kg)×5400(kg/h)=3452760 kcal/h;折合6000(kcal/kg)烟煤:3452760 kcal/h÷6000(kcal/kg)= 575.46kg/h根据锅炉热效率60% 计算:575.46kg÷60% = 959. 1kg/h×700元/t = 671.37元/h÷5.4t/h =124. 328元/t蒸汽。

2吨燃气蒸汽锅炉运行成本

随着环保力度的加大,燃煤锅炉逐渐被取缔,燃气锅炉作为一种高效、节能、环保的产品被广泛使用。

燃气锅炉的热效率和运行成本是很多客户会优先考虑的。

作为一种工业设备,锅炉热效率越高,就可以有效降低锅炉的运行成本。

一般来说,燃气蒸汽锅炉的运行成本主要包含燃料费用、电费、水费、人工费、日常维护费用。

下面,以2吨燃气蒸汽锅炉为例,为大家介绍锅炉运行成本。

1、燃料费用2吨燃气蒸汽锅炉额定蒸发量为2t/h,耗气量一小时为140-150立方,取145立方来计算,天然气价格各地区不一样,取3元/m³。

燃气费用为:145*3=435元/小时香料厂2吨燃气蒸汽锅炉运行现场2、电费2吨燃气蒸汽锅炉的主要用电部分为燃烧器和水泵,其他的都是弱电,电机总功率约为33Kw。

在锅炉正常使用过程中,用电功率是满负荷功率的0.65倍,计算用电功率为:33KwX0.65=21.45Kw,按照电费1元/度来计算。

用电费用为:21.45Kw*1=21.45元/小时3、水费2吨燃气蒸汽锅炉,正常使用过程中,一小时出2吨蒸气大概需要2.2吨的水,按照水价3元/吨来计算用水费用为: 2.2*3=6.6元/小时4、人工费用燃气蒸汽锅炉为全自动锅护,只需要工人来回巡查就可以。

一个巡查员一个月工作30天,一天工作8个小时,一个月工资3000元来计算的话一小时的人工成本为: 3000÷30÷8=12.5元/小时5、维护费用燃气蒸汽锅炉运行稳定,故障率非常低,维护成本也相对较低。

一台2吨的燃气蒸汽锅炉一年维护成本费用约为12000元,按照一年365天,一天24小时来计算一个小时的维护成本为: 12000÷365÷24=1.37元/小时据以上数据,可估算出一台2吨燃气蒸汽锅炉一小时的运行成本约为:435+21.45+6.6+12.5+1.37=496.92元/小时在此,远大锅炉建议客户,在选择燃气锅炉时,要做综合考量,分析锅炉的热效率、运行成本、前期及后期投资成本等,选择节能高效的锅炉产品。

工业燃气蒸汽锅炉运行成本

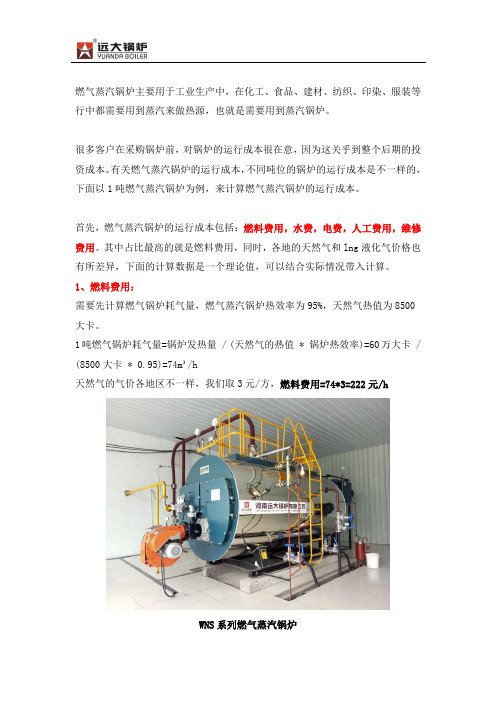

燃气蒸汽锅炉主要用于工业生产中,在化工、食品、建材、纺织、印染、服装等行中都需要用到蒸汽来做热源,也就是需要用到蒸汽锅炉。

很多客户在采购锅炉前,对锅炉的运行成本很在意,因为这关乎到整个后期的投资成本。

有关燃气蒸汽锅炉的运行成本,不同吨位的锅炉的运行成本是不一样的,下面以1吨燃气蒸汽锅炉为例,来计算燃气蒸汽锅炉的运行成本。

首先,燃气蒸汽锅炉的运行成本包括:燃料费用,水费,电费,人工费用,维修费用。

其中占比最高的就是燃料费用,同时,各地的天然气和lng液化气价格也有所差异,下面的计算数据是一个理论值,可以结合实际情况带入计算。

1、燃料费用:需要先计算燃气锅炉耗气量,燃气蒸汽锅炉热效率为95%,天然气热值为8500大卡。

1吨燃气锅炉耗气量=锅炉发热量 / (天然气的热值 * 锅炉热效率)=60万大卡 / (8500大卡 * 0.95)=74m³/h天然气的气价各地区不一样,我们取3元/方,燃料费用=74*3=222元/hWNS系列燃气蒸汽锅炉2、水费1吨蒸汽需要1.1吨的水,水单价为3元,1.1*3=3.3元3、电费用电公率(1.5kw+2.2kw+2kw)*0.65=3.7kw,电费单价1元,3.7kw*1=3.7元4、维修成本燃气蒸汽锅炉维修成本低,一年维修成本按照2000元来计算,一年365天,1天8小时,2000/365/8=0.68元/时5、人工成本司炉工以一个月3000元工资来计算,1天8小时,3000/30/8=12.5元/时1吨燃气锅炉1小时总运行成本=222+3.3+3.7+0.68+8.3=229.6元。

以上就是1吨燃气蒸汽锅炉1小时的运行成本,以此可以计算一天、一月、一年的运行成本。

各地可以根据各地的价格、市场情况进行核算。

从上述计算结果,我们可以看出,燃气蒸汽锅炉运行成本中,最大开支项就是燃料成本,而影响耗气量的就是锅炉热效率,因此,要想节省后期的投资成本,在采购锅炉时,就要选择热效率高的燃气锅炉。

锅炉蒸汽单价计算

蒸汽锅炉单价计算

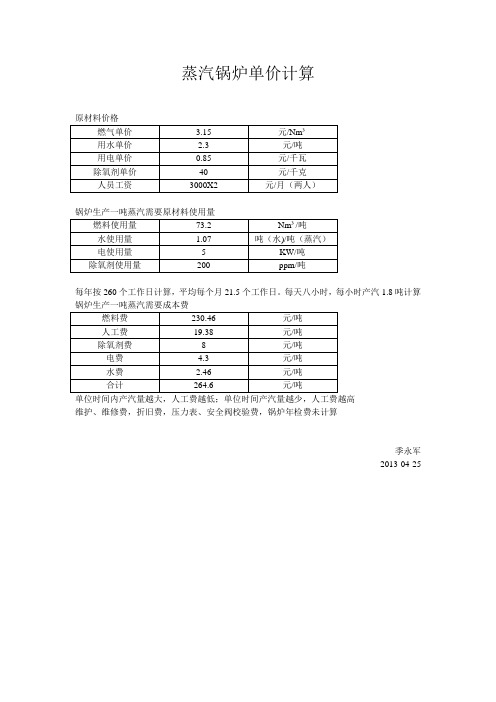

原材料价格

燃气单价 3.15 元/Nm³

用水单价 2.3 元/吨

用电单价0.85 元/千瓦

除氧剂单价40 元/千克

人员工资3000X2 元/月(两人)

锅炉生产一吨蒸汽需要原材料使用量

燃料使用量73.2 Nm³/吨

水使用量 1.07 吨(水)/吨(蒸汽)

电使用量 5 KW/吨

除氧剂使用量200 ppm/吨

每年按260个工作日计算,平均每个月21.5个工作日。

每天八小时,每小时产汽1.8吨计算锅炉生产一吨蒸汽需要成本费

燃料费230.46 元/吨

人工费19.38 元/吨

除氧剂费8 元/吨

电费 4.3 元/吨

水费 2.46 元/吨

合计264.6 元/吨

单位时间内产汽量越大,人工费越低;单位时间产汽量越少,人工费越高

维护、维修费,折旧费,压力表、安全阀校验费,锅炉年检费未计算

季永军

2013-04-25。

蒸汽吨成本计算

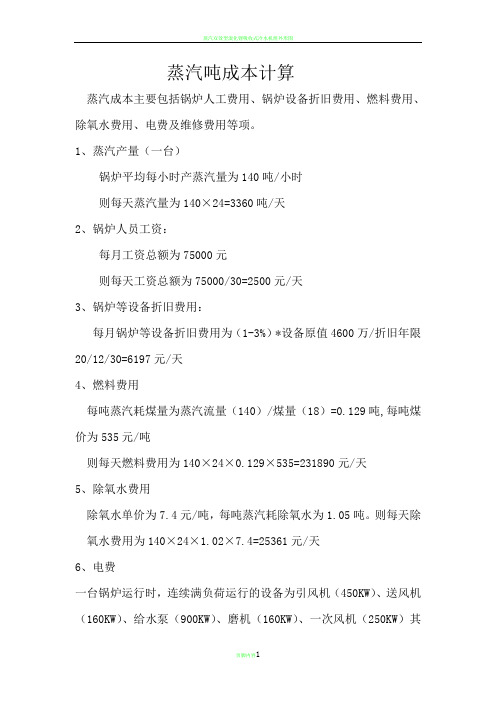

蒸汽吨成本计算蒸汽成本主要包括锅炉人工费用、锅炉设备折旧费用、燃料费用、除氧水费用、电费及维修费用等项。

1、蒸汽产量(一台)锅炉平均每小时产蒸汽量为140吨/小时则每天蒸汽量为140×24=3360吨/天2、锅炉人员工资:每月工资总额为75000元则每天工资总额为75000/30=2500元/天3、锅炉等设备折旧费用:每月锅炉等设备折旧费用为(1-3%)*设备原值4600万/折旧年限20/12/30=6197元/天4、燃料费用每吨蒸汽耗煤量为蒸汽流量(140)/煤量(18)=0.129吨,每吨煤价为535元/吨则每天燃料费用为140×24×0.129×535=231890元/天5、除氧水费用除氧水单价为7.4元/吨,每吨蒸汽耗除氧水为1.05吨。

则每天除氧水费用为140×24×1.02×7.4=25361元/天6、电费一台锅炉运行时,连续满负荷运行的设备为引风机(450KW)、送风机(160KW)、给水泵(900KW)、磨机(160KW)、一次风机(250KW)其它(430KW)电费单价为0.52元/KW则每天电费为(450+160+900+160+250+430) ×24×0.52=31020元/天7、锅炉维修费用锅炉维修费用平均每月为21万元/月则每天锅炉维修费用为5000/30=7000元/天8、其他公用工程消耗费用每日约为3200元/天蒸汽吨成本=(锅炉人员每天工资+每天锅炉等设备折旧费用+每天燃料费用+每天除氧水费用+每天电费+每天锅炉维修费用)/每天蒸汽量=(2500元/天+6197元/天+231890元/天+25361元/天+31020元/天+7000元/天+3200元/天)/3360=30716=91.39元/吨蒸汽吨成本=91.39元/吨。

生产运行每吨蒸汽能耗成本分析

生产运行每吨蒸汽能耗成本分析为了让锅炉用户对自己锅炉运行每吨蒸汽能耗成本分析进行比较,特提供下例内容供参考:具体的工况分析以链条锅炉炉型为例,锅炉效率以实际运行参数对照(饱和水蒸气表)理论计算;固态水煤浆联合燃烧装置所列参数,以试验数据与检测数据相结合而列出客观参数导入式中预算。

拟6t/h锅炉燃烧(4000kcal/kg)以上的烟煤与联合燃烧工艺相比较,其基本配置及燃料热値相同时烟气与其他热损失不变,不计算减排投入和环保效应。

系统按照90%出力328天每年、蒸汽129.6t/天42508.8t/年计。

原料:水2元/t (包括水处理费用)【折合蒸汽】2元/t动力电耗:电0.6元/度【链条锅炉常规配置为78.8kw】【折合蒸汽】8.589元/t引风37、鼓风15、水泵17、链排0.75、除渣1.5、上煤0.55、循环水泵4、照明50%计3 kw.h;=508505.6 度/年;设备维修:3万元/年【折合蒸汽】0.706元/t人员工资:9人1.08万元/月=12.96万元/年【折合蒸汽】3.049元/t其他不可预见费用:1.2万元/年【折合蒸汽】0.283元/t基本固定消耗成本:【折合蒸汽】14.627元/t优质烟煤:6000(kcal/kg)按700元/t计。

Ⅱ类烟煤:5000(kcal/kg)按580元/t计。

Ⅱ类烟煤:4000(kcal/kg)按420元/t计。

劣质烟煤:3500(kcal/kg)按300元/t计。

每吨蒸汽成本基本消耗过程分析【6000kcal/kg、700元/t原煤】链条锅炉独立层状燃烧1. 锅炉烟气热损失 18(%)2. 锅炉其他热损失 2(%)3. 装置燃烧效率 80(%)4. 锅炉热效率即为 60(%)饱和水蒸汽表市场浮动煤炭成本:124.328元/t蒸汽根据6吨锅炉90%出力,可产生饱和蒸汽5.4t/h;根据饱和蒸汽表蒸汽焓639.4(kcal/kg)×5400(kg/h)=3452760 kcal/h;折合6000(kcal/kg)烟煤:3452760 kcal/h÷6000(kcal/kg)= 575.46kg/h根据锅炉热效率60% 计算:575.46kg÷60% = 959. 1kg/h×700元/t = 671.37元/h÷5.4t/h =124. 328元/t蒸汽。

每吨蒸汽能耗成本分析

每吨蒸汽能耗成本分析蒸汽能耗成本分析是对蒸汽产生和使用过程中所消耗的能源进行评估和计算的分析方法。

蒸汽能耗成本是指在生产蒸汽过程中所使用的能源所需要的费用。

下面将对蒸汽能耗成本进行详细分析。

首先,蒸汽产生的能源一般来自于燃煤、燃气、油气等燃料。

对于燃煤等固体燃料,其能耗成本主要由煤炭的价格、燃烧效率、电力利用效率等因素决定。

对于燃气和油气等液体燃料,其能耗成本主要由燃料价格、燃烧效率、电力利用效率等因素决定。

不同类型的燃料在价格和能量含量上也会有所不同。

其次,蒸汽产生过程中还需要考虑锅炉的效率。

蒸汽锅炉的效率是指蒸汽产生过程中能源利用的效率,即能量输入和输出之间的比率。

提高锅炉的热效率能够降低能耗成本。

此外,蒸汽产生过程中还需要考虑锅炉的燃烧控制和调整。

合理的燃烧控制不仅可以提高锅炉的热效率,还可以减少燃料的浪费和排放的污染物。

通过燃烧控制和调整,可以降低能耗成本,并提高能源利用效率。

另外,蒸汽使用过程中也需要考虑能源利用效率。

蒸汽使用设备的能源利用效率是指设备在工作过程中实际能量输入与理论能量输入之间的比率。

提高设备的能源利用效率可以降低蒸汽使用过程中的能耗成本。

此外,蒸汽使用过程中还需要考虑蒸汽的压力和温度。

适当的蒸汽压力和温度可以确保设备正常工作,同时也可以降低能耗成本。

根据具体应用的需要选择合适的蒸汽压力和温度。

此外,还可以通过蒸汽凝结回收余热的方式进一步降低蒸汽能耗成本。

在蒸汽作业结束后,通过蒸汽凝结器将余热回收,用于供热、制冷等其他用途,减少能源的浪费。

在进行蒸汽能耗成本分析时,还需要考虑能源价格的波动和能源市场的竞争情况。

能源价格的波动会直接影响蒸汽能耗成本的变化,合理的能源采购策略可以降低能耗成本。

能源市场的竞争情况也会对能源价格产生影响,选择稳定供应且价格合适的能源供应商也是降低能耗成本的关键。

总的来说,蒸汽能耗成本分析是对蒸汽产生和使用过程中能源消耗的评估和计算,通过提高锅炉的效率、燃烧控制和调整、设备的能源利用效率等措施,可以降低能耗成本,提高能源利用效率。

锅炉与蒸汽发生器的经济成本分析

锅炉与蒸汽发生器的经济成本分析锅炉与蒸汽发生器的经济成本分析,降低锅炉与蒸汽发生器的运营成本减少,我们得找出问题的关键,在燃气蒸汽发生器使用过程中影响运行成本的参数就是热效率,1吨的全自动燃气蒸汽发生器每小时耗气量80立方,热效率提高百分之1,一年可省7642立方,大家可以按照当地的天然气价格算一算,可以省多少钱。

所以说提高热效率就是降低运行成本,除了合理的设置参数外,还需要做一下几点:

1、检查用热设备,减少跑冒滴漏,检测疏水阀,确保不泄露蒸汽。

降低蒸汽的耗量。

2、如果有条件尽量做冷凝水的闭式回用,如果有高低用气压力,可以选择闪蒸罐来利用高压疏水的闪蒸。

3、如果负荷波动大,建议采用蓄热器来平衡负荷,这样锅炉运行平稳了,才会更节省。

4、燃烧器调节,这个比较抽象,一般情况下看烟囱,不要有黑烟或者白烟就算正常了。

5、尾部余热利用,可以用余热水箱,或者是把燃烧器改造成带空预功能的。

6、检查锅炉是否有水垢,加强水质处理工作。

4T吨蒸汽锅炉成本分析

2、 4t/h(1.25Mpa)燃气锅炉运行成本分析

耗用量及金额 成本项目 耗用量 燃料 动力 工 资 合 计 天然气 动力电 水 300/m³ 18 度/h 4.2 吨/h 2/班 185.7 元/吨 单价 2.4 元/m³ 0.5 元/度 0.9 元/吨 5 元/小时/人 金额 720 9 3.78 10 (元) 吨.汽成本 (元/吨.汽) 180 2.25 0.945 2.5

360 1.38 0.945 2.5

动力 水 工 资 合 计

4、 4t/h(1.25Mpa)燃电锅炉运行成本分析

耗用量及金额 成本项目 耗用量 单价 金额 (元) 吨.汽成本 (元/吨汽)

燃料

电 动力电

2880 11 度/h 4.2 吨/h 2/班 364.8 元/吨

0.5 元/度 0.5 元/度 0.9 元/吨 5 元/小时/人

1440 5.5 3.78 10

以 4T 燃煤、燃气、燃油、燃电锅炉为例运行成本分析如下: 1、4t/h(1.25Mpa)燃煤锅炉运行成本分析

成本项目 燃料 煤 动力电 动力 水 工 资 合 计 耗用量及金额 耗用量 550 ㎏/h 40 度/h 4.2 吨/h 2/班 66.2 元/吨 (元) 金额 231 20 3.78 10 吨.汽成本 (元/吨.汽) 57.75 5 0.945 2.5 单价 420 元/吨 0.5 元/度 0.9 元/吨 5 元/小时/人

3、 4t/h(1.25Mpa)燃油锅炉运行成本分析

耗用量及金额 成本项目 耗用量 燃料 轻质油 动力电 动力 水 工 资 合 计 4.2 吨/h 2/班 349.8 元/吨 0.9 元/吨 5 元/小时/人 3.78 10 0.945 2.5 230 11 度/h 单价 6 元/kg 0.5 元/度 金额 1380 5.5 (元) 吨.汽成本 (元/吨.汽) 345 1.38

蒸汽项目运营成本估算说明

蒸汽项目运营成本估算说明蒸汽项目是指建设和运营以蒸汽为能源的设施,包括蒸汽发电厂、蒸汽供暖系统等。

在进行蒸汽项目运营成本估算时,需要考虑多个方面的因素,包括设备维护成本、人员工资、燃料成本等。

下面将对这些因素逐一进行说明。

设备维护成本是蒸汽项目运营中最重要的成本之一、蒸汽设备通常由多个部分组成,包括锅炉、蒸汽涡轮发电机组等。

这些设备需要定期进行检修和维护,以确保其正常运行。

设备维护成本包括设备维修费用、备件更换费用等。

这些成本可以通过制定年度设备维护计划和采购合理数量的备件来进行控制。

人员工资是蒸汽项目运营成本的另一个重要因素。

蒸汽设备的运行和维护需要专业的技术人员进行操作。

这些人员的工资包括基本工资、津贴、奖金等。

在进行运营成本估算时,需要根据项目规模和设备数量合理确定需要的人员数量和工资水平。

燃料成本是蒸汽项目运营成本的又一个重要组成部分。

蒸汽设备通常使用燃煤、燃气或生物质等作为燃料。

燃料成本包括采购成本和燃料运输成本。

在进行成本估算时,需要考虑燃料价格的波动和供应的可靠性。

为了降低燃料成本,可以考虑使用多种燃料进行混烧或采用先进的燃烧技术。

其他成本包括水、电、气等公用事业费用、环保设施的运维费用等。

这些成本可以通过节约能源和合理使用资源来进行控制。

在进行蒸汽项目运营成本估算时,需要根据实际情况进行数据收集和分析。

可以通过与设备供应商和能源供应商进行沟通,获取准确的价格信息。

还可以参考类似项目的成本数据,对运营成本进行估算。

同时,需要对成本与效益进行综合评估,考虑项目的投资回收期和利润率等指标。

此外,蒸汽项目运营成本估算也需要考虑项目的可持续性和发展潜力。

在制定运营方案和成本估算时,需要考虑可再生能源的利用和环保要求的履行。

可以通过引入先进的技术和管理模式,提高项目的效益和竞争力。

总之,蒸汽项目运营成本估算需要全面考虑设备维护成本、人员工资、燃料成本等多个因素,并根据实际情况进行数据收集和分析。

生产运行每吨蒸汽能耗成本分析

生产运行每吨蒸汽能耗成本分析为了让锅炉用户对自己锅炉运行每吨蒸汽能耗成本分析进行比较,特提供下例内容供参考:具体的工况分析以链条锅炉炉型为例,锅炉效率以实际运行参数对照(饱和水蒸气表)理论计算;固态水煤浆联合燃烧装置所列参数,以试验数据与检测数据相结合而列出客观参数导入式中预算。

拟6t/h锅炉燃烧(4000kcal/kg)以上的烟煤与联合燃烧工艺相比较,其基本配置及燃料热値相同时烟气与其他热损失不变,不计算减排投入和环保效应。

系统按照90%出力328天每年、蒸汽129.6t/天42508.8t/年计。

原料:水2元/t(包括水处理费用)【折合蒸汽】2元/t动力电耗:电0.6元/度【链条锅炉常规配置为78.8kw】【折合蒸汽】8.589元/t引风37、鼓风15、水泵17、链排0.75、除渣1.5、上煤0.55、循环水泵4、照明50%计3 kw.h;=508505.6度/年;设备维修:3万元/年【折合蒸汽】0.706元/t人员工资:9人1.08万元/月=12.96万元/年【折合蒸汽】3.049元/t其他不可预见费用:1.2万元/年【折合蒸汽】0.283元/t基本固定消耗成本:【折合蒸汽】14.627元/t优质烟煤:6000(kcal/kg)按700元/t计。

Ⅱ类烟煤:5000(kcal/kg)按580元/t计。

Ⅱ类烟煤:4000(kcal/kg)按420元/t计。

劣质烟煤:3500(kcal/kg)按300元/t计。

每吨蒸汽成本基本消耗过程分析【6000kcal/kg、700元/t原煤】链条锅炉独立层状燃烧1.锅炉烟气热损失18(%)2.锅炉其他热损失2(%)3.装置燃烧效率80(%)4.锅炉热效率即为60(%)饱和水蒸汽表绝对压强温度密度(kgf/cm2)(kPa)(℃)(kcal/kg)(kJ/kg)(kcal/kg)(kJ/kg)(kcal/kg)(kJ/kg )(kg/m3)1001.033101.330..0418.68639.42677.0539.42258.4蒸汽液体焓蒸汽汽化热市场浮动煤炭成本:124.328元/t蒸汽根据6吨锅炉90%出力,可产生饱和蒸汽5.4t/h;根据饱和蒸汽表蒸汽焓639.4(kcal/kg)×5400(kg/h)= kcal/h;折合6000(kcal/kg)烟煤:kcal/h÷6000(kcal/kg)= 575.46kg/h根据锅炉热效率60%计算:575.46kg÷60% = 959. 1kg/h×700元/t = 671.37元/h÷5.4t/h =124. 328元/t蒸汽。

蒸汽吨成本计算

蒸汽吨成本计算蒸汽成本主要包括锅炉人工费用、锅炉设备折旧费用、燃料费用、除氧水费用、电费及维修费用等项。

1、蒸汽产量(一台)锅炉平均每小时产蒸汽量为140吨/小时则每天蒸汽量为140×24=3360吨/天2、锅炉人员工资:每月工资总额为75000元则每天工资总额为75000/30=2500元/天3、锅炉等设备折旧费用:每月锅炉等设备折旧费用为(1—3%)*设备原值4600万/折旧年限20/12/30=6197元/天4、燃料费用每吨蒸汽耗煤量为蒸汽流量(140)/煤量(18)=0.129吨,每吨煤价为535元/吨则每天燃料费用为140×24×0.129×535=231890元/天5、除氧水费用除氧水单价为7.4元/吨,每吨蒸汽耗除氧水为1。

05吨.则每天除氧水费用为140×24×1.02×7。

4=25361元/天6、电费一台锅炉运行时,连续满负荷运行的设备为引风机(450KW)、送风机(160KW)、给水泵(900KW)、磨机(160KW)、一次风机(250KW)其它(430KW)电费单价为0.52元/KW则每天电费为(450+160+900+160+250+430)×24×0。

52=31020元/天7、锅炉维修费用锅炉维修费用平均每月为21万元/月则每天锅炉维修费用为5000/30=7000元/天8、其他公用工程消耗费用每日约为3200元/天蒸汽吨成本=(锅炉人员每天工资+每天锅炉等设备折旧费用+每天燃料费用+每天除氧水费用+每天电费+每天锅炉维修费用)/每天蒸汽量=(2500元/天+6197元/天+231890元/天+25361元/天+31020元/天+7000元/天+3200元/天)/3360=30716=91。

39元/吨蒸汽吨成本=91.39元/吨。

蒸汽吨成本计算

蒸汽吨成本计算蒸汽成本主要包括锅炉人工费用、锅炉设备折旧费用、燃料费用、除氧水费用、电费及维修费用等项。

1、蒸汽产量(一台)锅炉平均每小时产蒸汽量为140吨/小时则每天蒸汽量为140×24=3360吨/天2、锅炉人员工资:每月工资总额为75000元则每天工资总额为75000/30=2500元/天3、锅炉等设备折旧费用:每月锅炉等设备折旧费用为(1—3%)*设备原值4600万/折旧年限20/12/30=6197元/天4、燃料费用每吨蒸汽耗煤量为蒸汽流量(140)/煤量(18)=0.129吨,每吨煤价为535元/吨则每天燃料费用为140×24×0.129×535=231890元/天5、除氧水费用除氧水单价为7.4元/吨,每吨蒸汽耗除氧水为1.05吨.则每天除氧水费用为140×24×1.02×7。

4=25361元/天6、电费一台锅炉运行时,连续满负荷运行的设备为引风机(450KW)、送风机(160KW)、给水泵(900KW)、磨机(160KW)、一次风机(250KW)其它(430KW)电费单价为0。

52元/KW则每天电费为(450+160+900+160+250+430)×24×0.52=31020元/天7、锅炉维修费用锅炉维修费用平均每月为21万元/月则每天锅炉维修费用为5000/30=7000元/天8、其他公用工程消耗费用每日约为3200元/天蒸汽吨成本=(锅炉人员每天工资+每天锅炉等设备折旧费用+每天燃料费用+每天除氧水费用+每天电费+每天锅炉维修费用)/每天蒸汽量=(2500元/天+6197元/天+231890元/天+25361元/天+31020元/天+7000元/天+3200元/天)/3360=30716=91。

39元/吨蒸汽吨成本=91。

39元/吨。

蒸汽吨成本计算

蒸汽吨成本计算蒸汽成本主要包括锅炉人工费用、锅炉设备折旧费用、燃料费用、除氧水费用、电费及维修费用等项。

1、蒸汽产量(一台)锅炉平均每小时产蒸汽量为140吨/小时则每天蒸汽量为140×24=3360吨/天2、锅炉人员工资:每月工资总额为75000元则每天工资总额为75000/30=2500元/天3、锅炉等设备折旧费用:每月锅炉等设备折旧费用为(1—3%)*设备原值4600万/折旧年限20/12/30=6197元/天4、燃料费用每吨蒸汽耗煤量为蒸汽流量(140)/煤量(18)=0.129吨,每吨煤价为535元/吨则每天燃料费用为140×24×0.129×535=231890元/天5、除氧水费用除氧水单价为7.4元/吨,每吨蒸汽耗除氧水为1.05吨.则每天除氧水费用为140×24×1.02×7。

4=25361元/天6、电费一台锅炉运行时,连续满负荷运行的设备为引风机(450KW)、送风机(160KW)、给水泵(900KW)、磨机(160KW)、一次风机(250KW)其它(430KW)电费单价为0。

52元/KW则每天电费为(450+160+900+160+250+430)×24×0.52=31020元/天7、锅炉维修费用锅炉维修费用平均每月为21万元/月则每天锅炉维修费用为5000/30=7000元/天8、其他公用工程消耗费用每日约为3200元/天蒸汽吨成本=(锅炉人员每天工资+每天锅炉等设备折旧费用+每天燃料费用+每天除氧水费用+每天电费+每天锅炉维修费用)/每天蒸汽量=(2500元/天+6197元/天+231890元/天+25361元/天+31020元/天+7000元/天+3200元/天)/3360=30716=91。

39元/吨蒸汽吨成本=91。

39元/吨。

蒸汽吨成本计算之欧阳治创编

蒸汽吨成本计算蒸汽成本主要包括锅炉人工费用、锅炉设备折旧费用、燃料费用、除氧水费用、电费及维修费用等项。

1、蒸汽产量(一台)锅炉平均每小时产蒸汽量为140吨/小时则每天蒸汽量为140×24=3360吨/天2、锅炉人员工资:每月工资总额为75000元则每天工资总额为75000/30=2500元/天3、锅炉等设备折旧费用:每月锅炉等设备折旧费用为(1-3%)*设备原值4600万/折旧年限20/12/30=6197元/天4、燃料费用每吨蒸汽耗煤量为蒸汽流量(140)/煤量(18)=0.129吨,每吨煤价为535元/吨则每天燃料费用为140×24×0.129×535=231890元/天5、除氧水费用除氧水单价为7.4元/吨,每吨蒸汽耗除氧水为1.05吨。

则每天除氧水费用为140×24×1.02×7.4=25361元/天6、电费一台锅炉运行时,连续满负荷运行的设备为引风机(450KW)、送风机(160KW)、给水泵(900KW)、磨机(160KW)、一次风机(250KW)其它(430KW)电费单价为0.52元/KW则每天电费为(450+160+900+160+250+430) ×24×0.52=31020元/天7、锅炉维修费用锅炉维修费用平均每月为21万元/月则每天锅炉维修费用为5000/30=7000元/天8、其他公用工程消耗费用每日约为3200元/天蒸汽吨成本=(锅炉人员每天工资+每天锅炉等设备折旧费用+每天燃料费用+每天除氧水费用+每天电费+每天锅炉维修费用)/每天蒸汽量=(2500元/天+6197元/天+231890元/天+25361元/天+31020元/天+7000元/天+3200元/天)/3360=30716=91.39元/吨蒸汽吨成本=91.39元/吨。

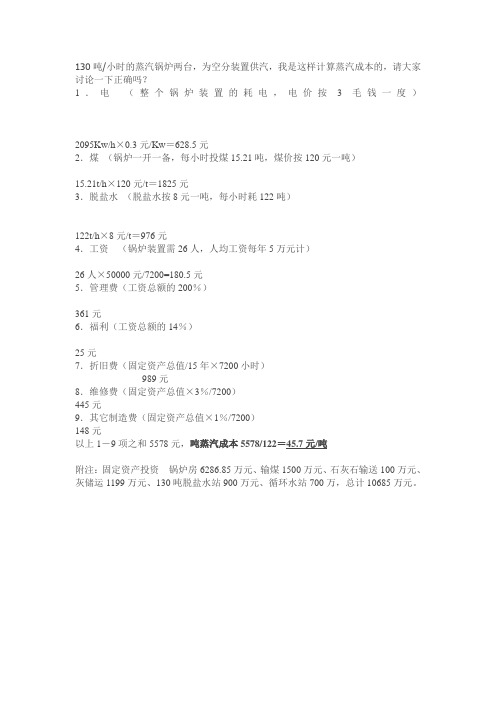

130吨锅炉蒸汽成本

130吨/小时的蒸汽锅炉两台,为空分装置供汽,我是这样计算蒸汽成本的,请大家讨论一下正确吗?

1.电(整个锅炉装置的耗电,电价按3毛钱一度)

2095Kw/h×0.3元/Kw=628.5元

2.煤(锅炉一开一备,每小时投煤15.21吨,煤价按120元一吨)

15.21t/h×120元/t=1825元

3.脱盐水(脱盐水按8元一吨,每小时耗122吨)

122t/h×8元/t=976元

4.工资(锅炉装置需26人,人均工资每年5万元计)

26人×50000元/7200=180.5元

5.管理费(工资总额的200%)

361元

6.福利(工资总额的14%)

25元

7.折旧费(固定资产总值/15年×7200小时)

989元

8.维修费(固定资产总值×3%/7200)

445元

9.其它制造费(固定资产总值×1%/7200)

148元

以上1-9项之和5578元,吨蒸汽成本5578/122=45.7元/吨

附注:固定资产投资锅炉房6286.85万元、输煤1500万元、石灰石输送100万元、灰储运1199万元、130吨脱盐水站900万元、循环水站700万,总计10685万元。

蒸汽成本核算

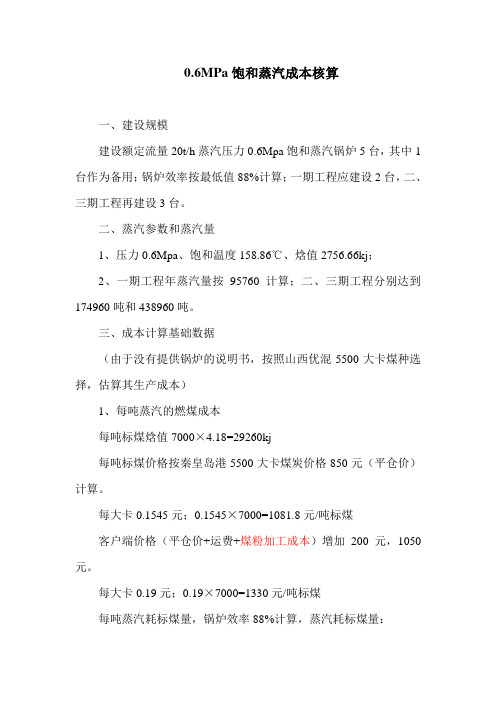

0.6MPa饱和蒸汽成本核算一、建设规模建设额定流量20t/h蒸汽压力0.6Mpa饱和蒸汽锅炉5台,其中1台作为备用;锅炉效率按最低值88%计算;一期工程应建设2台,二、三期工程再建设3台。

二、蒸汽参数和蒸汽量1、压力0.6Mpa、饱和温度158.86℃、焓值2756.66kj;2、一期工程年蒸汽量按95760计算;二、三期工程分别达到174960吨和438960吨。

三、成本计算基础数据(由于没有提供锅炉的说明书,按照山西优混5500大卡煤种选择,估算其生产成本)1、每吨蒸汽的燃煤成本每吨标煤焓值7000×4.18=29260kj每吨标煤价格按秦皇岛港5500大卡煤炭价格850元(平仓价)计算。

每大卡0.1545元;0.1545×7000=1081.8元/吨标煤客户端价格(平仓价+运费+煤粉加工成本)增加200元,1050元。

每大卡0.19元;0.19×7000=1330元/吨标煤每吨蒸汽耗标煤量,锅炉效率88%计算,蒸汽耗标煤量:2756.66÷29260÷0.88×1000=0.10706kg0.10706×1330=142元2、耗电应该不超过每吨蒸汽10度,10×0.75=7.5元3、耗水1.05,按照规范要求,锅炉排污率不大于5%1.05×7.2=7.564、人工费13×2500×12÷95760=4.07元5、折旧按西能能源公司数据9.5元6、管理(维护)费用:2×13×2500×12÷95760=8.14元7、1-6项合计178.77元8、总计:按照增值税:14%计算178.77×1.14=203.80元。

四、需要探讨的问题1、锅炉所选用的具体煤种、客户端的价格还要明确,标煤折合每大卡0.19元目前看价格偏高,煤粉加工成本应该在生产成本中,如此成本还可下降一些。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

生产运行每吨蒸汽能耗成本分析为了让锅炉用户对自己锅炉运行每吨蒸汽能耗成本分析进行比较,特提供下例内容供参考:具体的工况分析以链条锅炉炉型为例,锅炉效率以实际运行参数对照(饱和水蒸气表)理论计算;固态水煤浆联合燃烧装置所列参数,以试验数据与检测数据相结合而列出客观参数导入式中预算。

拟6t/h锅炉燃烧(4000kcal/kg)以上的烟煤与联合燃烧工艺相比较,其基本配置及燃料热値相同时烟气与其他热损失不变,不计算减排投入和环保效应。

系统按照90%出力328天每年、蒸汽129.6t/天42508.8t/年计。

原料:水2元/t (包括水处理费用)【折合蒸汽】2元/t动力电耗:电0.6元/度【链条锅炉常规配置为78.8kw】【折合蒸汽】8.589元/t引风37、鼓风15、水泵17、链排0.75、除渣1.5、上煤0.55、循环水泵4、照明50%计3 kw.h;=508505.6 度/年;设备维修:3万元/年【折合蒸汽】0.706元/t人员工资:9人1.08万元/月=12.96万元/年【折合蒸汽】3.049元/t其他不可预见费用:1.2万元/年【折合蒸汽】0.283元/t基本固定消耗成本:【折合蒸汽】14.627元/t优质烟煤:6000(kcal/kg)按700元/t计。

Ⅱ类烟煤:5000(kcal/kg)按580元/t计。

Ⅱ类烟煤:4000(kcal/kg)按420元/t计。

劣质烟煤:3500(kcal/kg)按300元/t计。

每吨蒸汽成本基本消耗过程分析【6000kcal/kg、700元/t原煤】链条锅炉独立层状燃烧1. 锅炉烟气热损失 18(%)2. 锅炉其他热损失 2(%)3. 装置燃烧效率 80(%)4. 锅炉热效率即为 60(%)饱和水蒸汽表市场浮动煤炭成本:124.328元/t蒸汽根据6吨锅炉90%出力,可产生饱和蒸汽5.4t/h;根据饱和蒸汽表蒸汽焓639.4(kcal/kg)×5400(kg/h)=3452760 kcal/h;折合6000(kcal/kg)烟煤:3452760 kcal/h÷6000(kcal/kg)= 575.46kg/h根据锅炉热效率60% 计算:575.46kg÷60% = 959. 1kg/h×700元/t = 671.37元/h÷5.4t/h =124. 328元/t蒸汽。

饱和蒸汽综合成本约为:固定成本14.627+煤炭成本124.328=138.955元/t【5000kcal/kg、580元/t原煤】链条锅炉独立层状燃烧1. 锅炉烟气热损失 18(%)2. 锅炉其他热损失 2(%)3. 装置燃烧效率 75(%)4. 锅炉热效率即为 55(%)市场浮动煤炭消耗成本:134.855元/t蒸汽根据6吨锅炉90%出力,可产生饱和蒸汽5.4t/h;根据饱和蒸汽表蒸汽焓639.4(kcal/kg)×5400(kg/h)=3452760 kcal/h;折合5000(kcal/kg)烟煤:3452760 kcal/h÷5000(kcal/kg)= 690.552kg/h根据锅炉热效率55%计算:690.552kg÷55%=1255.549kg/h×580元/t=728.218元/h÷5.4t/h =134.855元/t。

饱和蒸汽综合成本约为:固定成本14.627+煤炭成本134.855=149.482元/t【4000kcal/kg、420元/t原煤】链条锅炉独立层状燃烧1. 锅炉烟气热损失 18(%)2. 锅炉其他热损失 2(%)3. 装置燃烧效率 68(%)4. 锅炉热效率即为 48(%)市场浮动煤炭消耗成本:139.869元/t蒸汽根据6吨锅炉90%出力,可产生饱和蒸汽5.4t/h;根据饱和蒸汽表蒸汽焓639.4(kcal/kg)×5400(kg/h)=3452760 kcal/h;折合4000(kcal/kg)烟煤:3452760 kcal/h÷4000(kcal/kg)= 863.19kg/h根据锅炉热效率48%计算:863.19kg÷48%=1798.313kg/h×420元/t=755.291元/h÷5.4t/h =139.869元/t。

饱和蒸汽综合成本约为:固定成本14.627+煤炭成本139.869=154.496元/t固态水煤浆燃料联合燃烧装置,以提高煤炭燃料燃烧效率和高效燃烧低热値的劣质煤炭,达到节约煤炭和降低燃料成本的目的。

技术改造工程必须新增GJ3A —6型固态水煤浆燃料制备与联合燃烧装置,因此,系统的动力电耗在现役基础上增加【原煤破碎60%计5、制备30、控制1.5 kw.h】34.5kw/h = 271584kw.h /年×0.6元/度 = 16.29504万元/年÷蒸汽42508.8t/年 =新增电费3.834元/t蒸汽。

基本固定消耗成本:新增电费3.834元/t +14.627元/t=【折合蒸汽】18.461元/t【6000kcal/kg、700元/t原煤】链条锅炉层状悬浮联合燃烧1. 锅炉烟气热损失 18(%)2. 锅炉其他热损失 2(%)3. 装置燃烧效率 90(%)4. 锅炉热效率即为 70(%)市场浮动煤炭消耗成本:106.567元/t蒸汽根据6吨锅炉90%出力,可产生饱和蒸汽5.4t/h;根据饱和蒸汽表蒸汽焓639.4(kcal/kg)×5400(kg/h)=3452760 kcal/h;折合6000(kcal/kg)烟煤:3452760 kcal/h÷6000(kcal/kg)= 575.46kg/h根据锅炉热效率70% 计算:575.46kg÷70% =822.086kg/h×700元/t =575.461元/h÷5.4t/h =106. 567元/t蒸汽。

饱和蒸汽综合成本约为:固定成本18.461+煤炭成本106.567=125.028元/t{同比独立层燃降低综合成本13.927元/t蒸汽}【5000kcal/kg、580元/t原煤】链条锅炉层状悬浮联合燃烧1. 锅炉烟气热损失 18(%)2. 锅炉其他热损失 2(%)3. 装置燃烧效率 87(%)4. 锅炉热效率即为 67(%)市场浮动煤炭消耗成本:110. 702元/t蒸汽根据6吨锅炉90%出力,可产生饱和蒸汽5.4t/h;根据饱和蒸汽表蒸汽焓639.4(kcal/kg)×5400(kg/h)=3452760 kcal/h;折合5000(kcal/kg)烟煤:3452760 kcal/h÷5000(kcal/kg)= 690.552kg/h根据锅炉热效率67% 计算:690.552kg÷67% =1030.675kg/h×580元/t =597.792元/h÷5.4t/h =110. 702元/t蒸汽。

饱和蒸汽综合成本约为:固定成本18.461+煤炭成本110.702=129.163元/t{同比独立层燃降低综合成本20.319元/t蒸汽}【4000kcal/kg、420元/t原煤】链条锅炉层状悬浮联合燃烧1. 锅炉烟气热损失 18(%)2. 锅炉其他热损失 2(%)3. 装置燃烧效率 82(%)4. 锅炉热效率即为 62(%)市场浮动煤炭消耗成本:108.286元/t蒸汽根据6吨锅炉90%出力,可产生饱和蒸汽5.4t/h;根据饱和蒸汽表蒸汽焓639.4(kcal/kg)×5400(kg/h)=3452760 kcal/h;折合4000(kcal/kg)烟煤:3452760 kcal/h÷4000(kcal/kg)= 863.19kg/h根据锅炉热效率62% 计算:863.19kg÷62% =1392.242kg/h×420元/t =584.742元/h÷5.4t/h =108. 286元/t蒸汽。

饱和蒸汽综合成本约为:固定成本18.461+煤炭成本108.286=126.747元/t{同比独立层燃降低综合成本27.749元/t蒸汽}【4000kcal/kg、420元/t悬燃40%,3500kcal/kg、300元/t层燃60%】链条锅炉层状悬浮联合燃烧5. 锅炉烟气热损失 18(%) 18(%)6. 锅炉其他热损失 2(%) 2(%)7. 装置燃烧效率 82(%) 80(%)8. 锅炉热效率即为 62(%) 60(%)市场浮动煤炭消耗成本:96.426元/t蒸汽根据6吨锅炉90%出力,可产生饱和蒸汽5.4t/h;根据饱和蒸汽表蒸汽焓639.4(kcal/kg)×5400(kg/h)= {3452760 kcal/h的40%}折合4000(kcal/kg)烟煤:1381104÷4000(kcal/kg)= 345.276kg/h根据锅炉热效率62% 计算:345.276kg÷62% =556.897kg/h×420元/t =233.897元/h÷5.4t/h =43.314元/t蒸汽。

{3452760kcal/h的60%}折合3500(kcal/kg)烟煤:2071656÷3500(kcal/kg)= 591.902kg/h根据锅炉热效率60% 计算:591.902kg÷60%=986.503kg/h×300元/t =295.951元/h÷5.4t/h =54. 806元/t蒸汽。

合计:43.314+54.806=98.12元/t蒸汽。

饱和蒸汽综合成本约为:固定成本18.461+煤炭成本98.12=116.58元/t{比独立层燃4000(kcal/kg)煤炭降低综合成本37.916元/t蒸汽}【4000kcal/kg、420元/t悬燃30%,3500kcal/kg、300元/t层燃70%】链条锅炉层状悬浮联合燃烧9. 锅炉烟气热损失 18(%) 18(%)10. 锅炉其他热损失 2(%) 2(%)11. 装置燃烧效率 82(%) 80(%)12. 锅炉热效率即为 62(%) 60(%)市场浮动煤炭消耗成本:96.426元/t蒸汽根据6吨锅炉90%出力,可产生饱和蒸汽5.4t/h;根据饱和蒸汽表蒸汽焓639.4(kcal/kg)×5400(kg/h)= {3452760 kcal/h的30%}折合4000(kcal/kg)烟煤:1035828÷4000(kcal/kg)= 258.957kg/h根据锅炉热效率62% 计算:258.957kg÷62% =417.673kg/h×420元/t =175.423元/h÷5.4t/h =32. 486元/t蒸汽。