基于实时Linux的模块化EDM数控系统设计

基于嵌入式Linux的EMV终端软件系统设计与实现的开题报告

基于嵌入式Linux的EMV终端软件系统设计与实现的开题报告一、选题背景随着电子支付的普及和发展,EMV智能卡技术已成为国际上最流行的银行卡支付标准之一。

为了实现EMV智能卡支付,需要使用EMV终端软件来对智能卡进行读取、处理、认证和交互等操作。

嵌入式Linux已经成为了嵌入式系统开发的主流技术。

在嵌入式Linux系统上,可以使用各种开发工具和框架来开发和调试EMV终端软件,增加了开发的灵活性和效率。

二、研究目的本课题旨在基于嵌入式Linux平台,设计开发一款EMV终端软件系统。

通过对EMV智能卡技术进行深入的研究和分析,结合嵌入式Linux的特点和技术,设计开发一套EMV终端软件系统,能够实现对智能卡的读取、处理、认证和交互等操作,具有高度的可靠性、安全性和灵活性。

三、主要研究内容及技术路线本课题在研究EMV智能卡技术的基础上,采用嵌入式Linux平台作为系统开发的基础,主要研究内容和技术路线如下:1.研究和分析EMV智能卡技术的基本原理和应用场景,分析EMV终端软件系统应具有的基本功能和特点。

2.选择适合嵌入式Linux平台的开发工具和框架,如Qt Embedded、BusyBox、Glibc、OpenSSL等。

3.设计和实现EMV终端软件系统的系统架构和模块划分方案,包括系统启动、智能卡读取、认证和交互、网络通信等模块。

4.实现基于ISO 7816协议的智能卡读取和认证功能,包括APDU命令的解析、应答数据的处理等。

5.实现基于TCP/IP协议的网络通信功能,包括与银行服务器的通信和交互。

6.进行系统测试和性能优化,验证系统的可靠性、安全性和灵活性,并针对性能问题进行优化。

四、预期研究成果通过本课题的研究,预期将获得以下成果:1.基于嵌入式Linux的EMV终端软件系统的设计和实现,具有较高的可靠性、安全性和灵活性,能够满足EMV智能卡支付的需求。

2.开发出一套用于EMV终端软件系统的开发工具和框架,为后续相关领域的研究和开发提供参考。

《高性能嵌入式数控系统通讯模块的设计与实现》

《高性能嵌入式数控系统通讯模块的设计与实现》一、引言随着现代工业技术的不断发展,高性能嵌入式数控系统已成为制造领域中的核心组成部分。

而在这些系统中,通讯模块的重要性尤为突出,因为它不仅是连接设备之间和人与设备之间的桥梁,更是确保整个系统高效、稳定运行的关键。

本文将重点探讨高性能嵌入式数控系统通讯模块的设计与实现。

二、背景与需求分析在现代工业制造环境中,数控系统需与多种外部设备进行交互,如传感器、执行器、上位机等。

这就要求通讯模块具备高速度、高稳定性、高可靠性的特点。

此外,随着物联网技术的发展,嵌入式数控系统的通讯需求日益复杂,不仅要求实现数据的快速传输,还需确保数据的安全性和实时性。

因此,设计一款高性能的嵌入式数控系统通讯模块势在必行。

三、设计思路(一)硬件设计硬件设计是高性能嵌入式数控系统通讯模块的基础。

在硬件设计中,首先要选择合适的微处理器和通信接口芯片,确保其具备高速度、低功耗的特点。

此外,还需考虑电路的抗干扰能力和散热性能,以确保模块在复杂工业环境中的稳定运行。

(二)软件设计软件设计是实现高性能通讯的关键。

在软件设计中,需采用实时操作系统(RTOS),以确保系统的实时性和稳定性。

同时,需设计高效的数据传输协议,以实现数据的快速、安全传输。

此外,还需考虑模块的兼容性和扩展性,以满足不同设备和系统的需求。

四、实现方法(一)硬件实现在硬件实现过程中,需严格按照设计要求进行元器件的选型和电路的布局。

同时,需对电路进行严格的抗干扰设计和测试,以确保模块在复杂工业环境中的稳定运行。

此外,还需对硬件进行优化设计,以降低功耗、提高运行速度。

(二)软件实现在软件实现过程中,需编写相应的驱动程序和应用程序。

驱动程序需与硬件紧密配合,实现数据的快速、安全传输。

应用程序则需根据实际需求进行定制开发,以实现模块的各项功能。

同时,还需对软件进行优化和调试,以确保其性能和稳定性。

五、性能测试与评估在完成高性能嵌入式数控系统通讯模块的设计与实现后,需进行严格的性能测试和评估。

基于嵌入式Linux数控系统设计与实现

安全性和可靠

软件安全:采用 Linux操作系统, 具有较高的安全 性

可靠性测试:经 过严格的测试和 验证,确保系统 可靠性

实时性分析:对系 统的实时性进行分 析和优化,确保满 足数控加工的要求

实际应用案例分析

嵌入式Linux数控系统在工 业自动化领域的应用

实时性能:保 证系统的实时 性,以满足数 控加工的要求

安全性:提高 系统的安全性, 防止病毒和黑

客攻击

标准化:推动 行业标准化, 促进不同系统 之间的互操作

性和兼容性

行业应用前景与市场机遇

嵌入式Linux数控系 统在智能制造领域的 应用将不断扩大

随着工业4.0的推进, 嵌入式Linux数控系 统的市场需求将持续 增长

嵌入式Linux数控系统的 设计与实现

,a click to unlimited possibilities

汇报人:

目录

01 添 加 目 录 项 标 题 03 嵌 入 式 L i n u x 数 控

系统的硬件设计

05 嵌 入 式 L i n u x 数 控 系统的实现与测试

02 嵌 入 式 L i n u x 数 控 系统概述

嵌入式系统具有 低功耗、小体积、 低成本等特点, 广泛应用于工业 控制、智能家居、 医疗设备等领域。

嵌入式Linux数 控系统是一种基 于Linux操作系 统的嵌入式系统, 用于实现数控加 工、自动化控制 等功能。

数控系统的概念和应用

数控系统是一种用于控制机床的计算机系统,能够实现高精度、高效率的加工。

选择合适的开发工具和软件库,简化软件设计和开发过程,提高开发效率 和软件质量。

驱动程序开发与设备管理

驱动程序的作用: 连接硬件和软件, 实现数据传输和控 制功能

基于LINUX+RTLINUX平台的开放式数控系统的设计

1

(CNC)的飞速发展而逐渐成为现代机床控制领域的 新方向,其体系结构的标准化、柔性化、功能模块化 以及超强的可扩展性和移植性,特别是它能够通过 现场总线将单个设备连接,实现控制的网络化和集 成化,这是传统的体系结构所无法比拟的。在软件 应用平台开发上也具有更加宽广的空间,能满足不 同用户对其二次开发的不同需求。 在开放式数控系统中主要有两大功能模块:运 动控制模块和伺服控制模块。运动控制模块主要实 现位置环的控制;伺服控制模块主要实现速度环和 电流环的控制。运动控制模块通过特定的控制算法 将机床位置参数转化成速度指令,传递给伺服控制 模块,后者将传来的速度指令和速度反馈值比较,其 偏差作为速度控制器收入,其输出为转矩给定,并和 电流环的反馈值比较,经转矩/电流变换后得到转矩 电流给定,从而完成一次完整的三环闭环控制。电

中图分类号:THl6;TG65

策1,姜凌羽2

1

16001;2.北京航空航天大学机械工程及自动化学

文献标识码:A

and PCI Bus

Design of Open CNC Based Linux+RTLinux Operating System PAN Cel,JIANG Ling—yu2

(1.DaLian Golden

任何时候都可以使用命令来lsmod查看目前已经加 载的模块以及正在使用该模块的用户数。 3.2应用程序的编写 上层应用程序模块主要包括:人机接口模块、解 释程序模块、PLC接口模块、插补模块、运动算法模 块五大部分,通过将输入指令逐步分解、传达至运动 控制器,实现对机床的准确控制,由于软件采用了模 块化,同时基于组件技术,所以进行软件升级以及用 户进行二次开发都比较方便H1

在Linux下,驱动程序处于“核心态”,所有的硬

基于用户需求的数控机床模块化设计系统研究

图1产品设计用户需求树通过潜在用户对机床产品进行需求分析和预测;将个性需求转化成需要实现的功能目标,进行操作功能实施的权重分析;将机床产品按照功能和结构科学划分;建立相似度索引、相似矩阵进行模块组合,并通过零件之间特征指标的关联度形成模块。

[1]我们遵循国内刘晓鹏[5]等提出的划分原则进行模块划分,即以独立的功能单元为模块;以部件为模块;以组件为模块以及以机床大件为模块。

3数控机床的模块化框架设计ij表示,意为该行模块的个相结合。

[6]4.2机床主要零部件编码表机床主要零部件编码表见表2。

4.3模块化组成单元4.3.1数控系统模块数控系统模块内安装有数控装置,包括CNC装置和PLC装置,数控装置正面有LCD显示器、机床操作面板和控制键盘,完成人机交互信息的传递。

CNC装置是数控机床的中枢指挥系统。

[7]具有与数控机床功能有关的功能模块和接口单元。

数控装置背面是各种连接器,包括PLC端子、伺服接口等。

PLC装置的逻辑控制通过内部存储器实现—顺序控制、逻辑运算、计数和算数运算、定时等。

PLC 的主要功能为控制过程映像输入信号和输出信号、实现M 功能控制及数据处理等。

[10]为了考虑兼容性和适用的广泛性,数控装置可以使用图2模块化设计框架图图3连接矩阵的形式进给电机2-滚珠丝杠组件3-床身4-床身导轨5-立柱7-Z轴光栅8-电机座组件9-轴承座组件10-丝杠导轨滑座12-Y轴光栅13-防护套14-防溅挡板15-立柱导轨刀库17-刀库支架18-主轴电机座19-主轴传动系统21-主轴22-工作台23-定位夹紧机构24-防护罩26-液压泵27-检测系统28-润滑系统29-排屑管冷却装置31-滑座导轨32-控制系统33-横梁34-防护外壳校准测头36-加强肋板37-滑枕38-油泵39-气动装置图4数控机床三维模型表2机床主要零部件编码表零部件名称编码零部件名称。

多轴电火花加工(EDM)数控系统的设计

De i n o l — xsEDM sg fmu t a i i CNC y t m s se

Z o a n Z a gY Z a gY j o L h n qag h uY j , h n i, h n ui , i eg i u a S n

( uo ai ol e H nzo iriU w  ̄i , a gh u3 0 1 , hn ) A tm tnC lg , a ghuD az n e t H nzo 10 8 C i o e t y a

片和共享 内存实现与上下位 机之 间 的高速 通信 。该控 制 系统经 实际 运行 证 明 , 能 稳定 可靠 , 足 电火花 数控 加工 的功 能 性 满

要求 。

关键词 :电火花加工 ; 数控系统 ;层次化 ; 模块化

中图分类 号: H16 T 6 文献标识码 : A 国家标准学科分 类代码 : 6 .0 0 4 0 5 2

a d i o t l u c in ,t e h e a c i a tu t r e s s m sb i .T e c n r l y tm sd vd d i t i e e t n t c n r n t s h ir h c ls cu e o t y t i u l s o f o r r f h e t h o t s o s e i i ie n o d f r n f

f cin blc sa c r i g t h u cina h a t rsi so ai u a k .And t e s c fc a pl ain s fwae c n un to o k c o d n o t e f n to lc a ce tc fv ro st s s r i pe i p i to ot r a h i c b t i e h o g o fg r to ff n t n blc sa d s se pa a tr . Alo t e d sg fa 4- i to o . e at n d t r u h c n iu ainso u c i o k n y t m r mee s a o s e in o a smoin c n h x

基于嵌入式Linux的数控系统研究的开题报告

基于嵌入式Linux的数控系统研究的开题报告一、选题背景与意义随着工业自动化程度的不断提高,数控系统在加工控制领域中得到了广泛的应用。

目前,数控系统具有高精度、高效率、高稳定性、高自动化程度等特点,已在各个领域成为必不可少的核心技术之一。

在数控系统中,操作系统的稳定性和实时性是关键因素之一,因此嵌入式Linux 作为一种轻量级且开放源代码的操作系统,越来越多地被应用于数控系统中。

本研究旨在探讨基于嵌入式Linux的数控系统的研究,并基于该研究设计一款高效、稳定的数控系统。

二、研究内容与方案(一)研究内容1. 对富士康数控系统的功能进行分析,抽离需求。

2. 研究基于嵌入式Linux的数控系统架构和应用技术,设计和实现基本功能的驱动和应用。

3. 针对数控系统的实时性和可靠性要求,对系统进行性能优化和稳定性测试。

4. 设计一套完整的数控系统解决方案,包括硬件和软件方面。

(二)研究方案本研究计划采用以下研究方案:1. 针对富士康数控系统进行功能分析,整理出需求文档,明确研究目的和任务。

2. 研究基于嵌入式Linux的数控系统架构和应用技术,包括内核编译配置、裁剪、驱动开发、应用开发等方面,形成一套完整的系统研发流程。

3. 根据需求文档和架构设计方案,使用开发板和相应的工具和软件编写数控系统代码,并进行功能测试和性能测试。

4. 针对数控系统的实时性和可靠性要求,对系统进行性能优化和稳定性测试,包括系统启动时间、响应时间、稳定性、故障处理等方面。

5. 设计一套完整的数控系统解决方案,包括硬件和软件方面,形成一种可供市场推广的产品模型。

三、预期结果与意义预计研究结果将包括以下内容:1. 设计一款基于嵌入式Linux的数控系统,该系统具有高实时性、高可靠性和高性能性。

2. 研究出一套完整的数控系统开发流程和解决方案,为其他行业的嵌入式系统开发提供参考。

3. 促进数控系统的发展和升级,提高加工品质和效率,推动我国制造业的数字化和智能化发展。

基于Linux操作系统的开放式EDM-CNC开发思路

加工 机床 数控 系统 的整体 开发 现状 与水平 来看 还存

在不少 问题 , 严重 制 约 着我 国 电加 工机 床 自主 创新

员 会学术 会议 上 , 文作 者就 提 出了“ 本 开放 式体 系结

构 是我 国电加 工数控 系 统 的必 由之路” 的观点 , 倡导

能力 的进一 步提 高。 ,

工数控 系 统 ; 来 这 一 文 章 被 刊 登在 当 年 的 《 加 后 电

工 》 志上 。经过 十几 年 的实践 , 杂 证实 了这一 观点 已 经 被广 大 电加 工机 床厂 家所 接受 。

然 而 , 目前 的发 展现 状看 , 从 已有为数 不多 的厂

越 多 的 先 进性 能 。其 中包 括 : 多任 务 、 形 用 户 界 图 面、 网络技 术 、 多媒 体 技术 、 限制 的硬 件 资源支 持 、 无 最新 的 外 设 标 准 ( B设 备 、 频 设 备 、 码 设 备 US 视 数 等 ) 持 、 越的实 时性 支持 等 。 支 卓

o fr fe .Th u c s f l e e p n s sa eas to u e r f es c e s u v l me t a e r l i r d c d b i y.I a e n p o e h t ya p y n d o c o n e l t sb e r v d t a p l i g h b

维普资讯

< 电加工与模具=o7 } o 年增刊 2

工 艺 ・ 备 装

基 于 L n x操 作 系统 的 开 放 式 E iu DM- NC 开 发 思 路 C

赵 万 生

(上海 交通 大学机 械与 动力工 程 学院 , 海 2 0 4 上 0 2 0)

基于嵌入式Linux新型模块化工业控制器设计

实现对控制器 的组态 、 监视 、 管理等功能。

Q/ m e dd的开发 2种方式 , tE bd e 一种是图形化的编程 方式 ,

嵌人 式L u 内核 i x n

r l 262 ) UnⅨ一 ..9

另一 种是传统 的代码 编写 方式。图形化 编程 即通过 Q ei tD s - g nr e 图形编译器来 编辑 G I 面, U界 编辑生成 .i u 的文 件 , 通过 Q t

q ii o n o to p r w r d lrd sg ft e c n i o e ,e t e o t l ic i S f r e in d HMIs se wi o - u s in a d c n rl a t e e mo u a e in o o d t n r r ci rc n r r u t o t e d s e t h i i f o c . wa g y tm t c n h i rt o t n t . h o t l c p eo r c si g a d c mp t ai i f g l i h c u a y a d s e d f u ain c n r l u ci n T e c n r l ri a a l fp o e sn n o u ig v r t so i a sw t i h a c r c n p e . g o of o oe s b n ee sn h g

示屏 和 1个触摸 屏 为用户 提供 一个 良好 的人机 交互 平 台, 从

C U引出的通用输入输 出 口( PO接 口) P GI 包含 主控制器与各个 模 块之间通讯使用的 S I P 总线接 口。主控制器硬件结构框 图如

图 2所 示 。

收稿 日期 :00— 3—2 收 修 改 稿 日期 :00— 8—1 21 0 9 21 0 6

基于嵌入式linux的模板缝纫机控制系统设计

20207/301张团善*吴德文张晨ZHANG Tuanshan*WU Dewen ZHANG Chen张团善*(通讯作者)1971—/男/汉族/湖北随州人/西安工程大学硕士研究生导师/副教授/研究方向为纺机控制系统、嵌入式系统、视觉检测等/西安工程大学机电工程学院(西安710048)吴德文1993.10—/男/汉族/河南信阳人/西安工程大学在读全日制硕士研究生/攻读机械工程专业/研究方向为嵌入式系统设计/西安工程大学机电工程学院(西安710048)张晨西安工程大学机电工程学院(西安710048)基于嵌入式Linux 的模板缝纫机控制系统设计DesignofTemplateSewingMachineControlSystemBasedonEmbeddedLinux摘要针对模板缝纫机上位机控制系控制面板单一、人机交互性能差、整体水平不高的问题,提出一种基于ARM Cortex-A7架构的i.MX6UltraLite 低功耗处理器并搭载嵌入式Linux 系统的模板缝纫机上位机控制系统。

该系统软件采用嵌入式Ubuntu16.04系统并通过跨平台软件Qt5.6.3搭建人机交互界面系统。

实现人机界面、花型打版、图形编辑、文件管理、机器报警监控、机器参数设置、系统升级等功能。

并通过调试和试运行结果表明,所设计的模板缝纫机上位机系统缝纫运行可靠,缝纫线迹优美。

具有快速、高精度、操作方便等优点。

而且其扩展性强,便于后期系统升级功能拓展。

关键词模板缝纫机;Linux;Qt;人机交互中图分类号:TP316.81;TP309文献标识码:ADOI :10.19694/ki.issn2095-2457.2020.07.074AbstractAiming at the problems of single control panel,poor human -computer interaction performance and low overall level of upper computer control system of template sewing machine,this paper proposes an i.MX6UltraLite low-power processor based on ARM cortex-a7architecture and embedded Linux system for upper computer control system of template sewing machine.The system software adopts embedded Ubuntu16.04system and builds the human -computer interaction interface system through cross -platform software Qt5.6.3Man -machine interface,pattern printing,graphics editing,file management,machine alarm monitoring,machine parametersetting,system upgrade and other functions.The results of debugging andtrial operation show that the upper computer system of the designedtemplate sewing machine has a reliable sewing operation and a beautiful sewing thread.It has the advantages of fast,high precision and easy operation.And its expansibility is strong,facilitate late system upgrade function expansion.Key WordsKnitting hosi ery machine ;Linux ;Qt ;Human -computer interaction基金项目:校企合作“缝纫模板机电控系统开发”。

基于嵌入式Linux的数控系统研究与开发的开题报告

基于嵌入式Linux的数控系统研究与开发的开题报告一、课题背景和研究意义数控系统是机床工业的关键技术,具有重要的社会和经济意义。

传统数控系统通常采用专用硬件及操作系统,成本较高,扩展性差。

为了降低成本、提高系统可维护性和可靠性,越来越多的数控系统采用了基于嵌入式Linux的软件解决方案。

嵌入式Linux是一种轻量级操作系统,具有灵活、可定制、开源等特点,适用于嵌入式系统的各种场景,包括数控系统。

本课题旨在研究基于嵌入式Linux的数控系统的软件架构、硬件平台和应用开发,探讨其实现方法和优化方案。

二、主要研究内容和技术路线1. 基于嵌入式Linux的数控系统软件架构设计在研究Linux系统调度、进程管理、文件系统等方面的基础上,设计基于嵌入式Linux的数控系统的软件架构。

包括系统启动流程、用户界面、驱动程序、数控算法模块等。

2. 数控系统硬件平台选型和优化根据数控系统的实际需求和性能要求,选定硬件平台,并进行优化。

考虑CPU性能、存储器容量、外围设备接口等因素。

3. 数控系统应用开发根据数控系统的需求,开发相应的应用程序。

包括数控程序编辑、运行控制、数据采集和处理等功能。

4. 数控系统实验验证和优化在实验环境中对基于嵌入式Linux的数控系统进行验证和优化。

通过实验得出系统性能指标、稳定性和可靠性评估,并提出优化方案。

三、预期研究成果1. 基于嵌入式Linux的数控系统软件架构设计方案设计一种符合数控系统需求的嵌入式Linux软件架构,包括系统启动流程、用户界面、驱动程序、数控算法模块等。

2. 数控系统硬件平台选型和优化方案选定数控系统硬件平台,并进行优化。

考虑CPU性能、存储器容量、外围设备接口等因素。

3. 数控系统应用开发开发基于嵌入式Linux的数控系统应用程序,包括数控程序编辑、运行控制、数据采集和处理等功能。

4. 数控系统实验验证和优化结果通过实验验证和优化,得出数控系统的性能指标、稳定性和可靠性评估,并提出优化方案。

计算机数控系统的模块化设计

计算机数控系统的模块化设计1. 引言随着计算机技术的不断发展,计算机数控系统在各个行业中得到了广泛应用。

计算机数控系统是指利用计算机来控制机械设备的运动,实现自动化生产。

它有效地提高了生产效率和产品质量,成为现代工业制造的重要组成部分。

在计算机数控系统的设计过程中,模块化设计是一种常用的方法。

本文将介绍计算机数控系统的模块化设计的意义、优势以及实施方法。

2. 模块化设计的意义在计算机数控系统的设计过程中,模块化设计是将系统划分为多个独立的模块,每个模块完成特定的功能,模块之间通过接口进行通信和数据交换。

模块化设计具有以下几个重要意义:2.1 提高开发效率模块化设计将复杂的系统划分为多个独立的模块,开发人员可以独立地设计和调试每个模块,从而提高开发效率。

此外,模块化设计还可以促进团队合作和任务分工。

2.2 提高系统的可维护性模块化设计使系统的各个模块之间解耦合,当需要对系统进行维护或升级时,只需修改相应的模块,不会影响其他模块的正常运行。

这样可以减少对整个系统的影响,提高系统的可维护性。

2.3 提高系统的可扩展性通过模块化设计,系统的功能可以通过增加或替换模块来实现扩展。

当需要增加新的功能时,可以通过添加模块来实现,而不需要修改已有的模块。

这样可以提高系统的可扩展性。

2.4 提高系统的可移植性模块化设计使得系统的各个模块具有独立性,将模块进行标准化设计,可以使得这些模块可以在不同的硬件平台上运行。

这样可以提高系统的可移植性。

3. 模块化设计的优势模块化设计相比于传统设计方法具有以下优势:3.1 灵活性通过模块化设计,系统可以根据需要进行功能扩展或缩减。

只需添加或删除相应的模块即可,不需要对整个系统进行修改。

这样可以使系统更具灵活性,适应不同需求。

3.2 可重用性模块化设计将系统划分为多个独立的模块,这些模块具有可重用性。

当需要设计新的系统时,可以利用已有的模块,减少重复开发的工作量,提高开发效率。

基于linuxcnc数控系统和ethercat总线的复杂异型孔激光加工机床的开发与应用

第12期2019年12月组合机床与自动化加工技术ModularMachineTool&AutomaticManufacturingTechniqueNo.12Dec.2019文章编号:1001-2265(2019)12-0010-05㊀㊀㊀㊀DOI:10.13462/j.cnki.mmtamt.2019.12.003收稿日期:2019-01-17ꎻ修回日期:2019-03-19㊀∗基金项目:中科院双创引导项目(KFJ-STS-SCYD-110)ꎻ浙江省两化融合项目(U1609208)ꎻ浙江省自然科学基金(LY18E050027)ꎻ宁波市科技计划项目(2016F10008)作者简介:王斌(1983 )ꎬ男ꎬ浙江宁波人ꎬ中国科学院大学博士研究生ꎬ中国科学院宁波材料技术与工程研究所高级工程师ꎬ研究方向为激光加工装备集成技术及激光微细加工技术ꎬ(E-mail)wankoran@126.comꎮ基于LinuxCNC数控系统和EtherCAT总线的复杂异型孔激光加工机床的开发与应用∗王㊀斌1ꎬ2ꎬ茹浩磊2ꎬ王云峰2ꎬ陈晓晓2ꎬ张天润2ꎬ张文武2(1.中国科学院大学ꎬ北京㊀100049ꎻ2.中国科学院宁波材料技术与工程研究所ꎬ浙江宁波㊀315201)摘要:为了实现航空发动机涡轮叶片复杂异型气膜冷却孔的精密低损伤加工ꎬ开发了一种基于LinuxCNC开源数控系统和EtherCAT通讯总线技术ꎬ具有5个机械轴和二个光学轴的激光加工机床ꎮ文章详细介绍了机床整体方案设计㊁五轴运动系统设计㊁激光及光学系统设计㊁CCD视觉定位与自动聚焦系统设计㊁控制系统设计及软件开发与集成设计等内容ꎮ试验结果表明ꎬ该机床直线轴重复定位精度和旋转轴重复定位精度分别优于5μm和5arcsecꎬ技术指标达到设计要求ꎬ并可实现复杂曲面上复杂气膜冷却孔阵列的低损伤制备ꎮ关键词:激光加工ꎻ扫描振镜ꎻ复杂异型孔ꎻLinuxCNCꎻEtherCAT中图分类号:TH162ꎻTG506㊀㊀㊀文献标识码:ATheDevelopmentandApplicationofLaserProcessingMachinefortheComplexSpecial ̄shapedHoleBasedonLinuxCNCandEtherCATWANGBin1ꎬ2ꎬRUHao ̄lei2ꎬWANGYun ̄feng2ꎬCHENXiao ̄xiao2ꎬZHANGTian ̄run2ꎬZHANGWen ̄wu2(1.UniversityofChineseAcademyofSciencesꎬBeijing100049ꎬChinaꎻ2.Ningboinstituteofmaterialtech ̄nologyandengineeringꎬChineseAcademyofSciencesꎬNingboZhejiang315201ꎬChina)Abstract:BasedonLinuxCNCopensourcenumericalcontrolsystemandEtherCATcommunicationbus ̄singtechniqueꎬalaserprocessingmachinewith5 ̄axismechanicalmotionsystemand2 ̄axisscanninggal ̄vanometeropticalmotionsystemforthepurposeofprecisionmachiningwithlowdamageofthecomplexgasfilmcoolingholesoftheaero ̄engineturbinebladeswasdeveloped.Itᶄselaboratedatlengthontheo ̄veralldesignschemeofthemachineꎬthe5 ̄axismotionsystemꎬthelaserandopticalsystemꎬCCDvisionpositioningandautomaticfocusingsystemꎬcontrolsystemꎬsoftwaredevelopmentandintegrationꎬetc.Thetestresultshaveprovedthatthelinearaxisrepeatingpositioningaccuracyandtherotationaxisrepeat ̄ingaccuracyisbetterthan5μmand5arcsecrespectivelyꎬthetechnicalspecificationsofwhichhavebeenmetꎬandmachiningwithlowdamageofthecomplexgasfilmcoolingholesincomplexcurvedsurfacescanbeachieved.Keywords:laserprocessingꎻscanninggalvanometerꎻcomplexspecial ̄shapedholeꎻLinuxCNCꎻEther ̄CAT0㊀引言气膜孔冷却技术是20世纪50年代发展起来并在航空发动机上广泛使用的一种主动冷却技术ꎬ最初使用了直圆孔ꎮ美国GE公司等上世纪80年代中期开始使用冷却效率更高的异型孔ꎬ孔的形状经历了从直圆孔㊁简单异型孔到复杂异型孔的演变ꎮ通过使用先进的异型气膜孔冷却技术ꎬGE公司已经将航空发动机的总体冷却效率从1985年的约0.3提高到了2010年的0.6以上ꎮ由于未能突破复杂异型冷却技术ꎬ我国航空发动机冷却孔技术基本处于西方国家1985年的水平ꎮ目前国产新型发动机可靠性和总体性能提高的瓶颈之一就是先进气膜冷却孔制备技术[1]ꎮ气膜冷却孔制备技术主要包括电火花加工㊁电解加工㊁激光加工等ꎮ其中ꎬ激光加工作为一种非接触式的加工方式ꎬ具有快速㊁灵活㊁能量精密可控及对难加工材料的广适性等特点ꎬ在航空发动机叶片多层复合结构的精密低损伤加工上具有独特的优势ꎮ但由于高性能叶片是一个外形曲面㊁内腔复杂的结构ꎬ同时叶片高温合金基体上需要涂覆TBC陶瓷涂层ꎬ要利用激光在复杂叶片上 先涂层后打孔 加工出高精度复杂异型孔ꎬ面临着很多的技术挑战ꎬ包括:①单台激光器一次装卡穿越高温合金/TBC复合结构ꎬ实现多类材料单一工况的升华式加工ꎻ②大倾角(20ʎ~60ʎ)㊁大深度(2~6mm)㊁三维可控㊁精密低损伤加工ꎻ③复杂叶片的空间在线定位与校正[2]等ꎮ国内虽然对单晶高温合金/TBC复合结构激光加工进行了大量工艺研究[3]ꎬ但这些问题尚未完全解决ꎬ而相关技术国外对中国严密封锁ꎬ先进的孔加工设备也对中国严格出口限制ꎮ为此亟需自主研发叶片级复杂异型孔的激光加工机床ꎮ本文将五轴联动机械运动系统和二维扫描振镜光学系统结合起来ꎬ进行机床整体方案㊁五轴运动系统㊁激光及光学系统㊁CCD视觉定位与自动聚焦系统㊁控制系统㊁软件开发与集成等方面的设计ꎬ组成 5+2 轴的智能化激光加工机床ꎮ其中ꎬ五轴联动机械运动系统用于实现工件待加工处的法向定位等宏观空间运动ꎬ二维振镜扫描系统结合机械Z轴焦点补偿可以实现微小局部的高速逐层去除加工ꎬ宏微结合ꎬ实现复杂曲面工件上复杂异型气膜冷却孔的制备ꎮ1㊀LinuxCNC数控系统和EtherCAT总线传统的激光加工机床多采用专用数控系统ꎬ这种数控系统由于采用封闭式结构模式ꎬ系统的扩展性和灵活性受到了限制ꎬ因此很难将工艺经验㊁专用技术集成到控制系统中去ꎬ造成数控系统的很多功能闲置ꎬ且成本较高[4]ꎮLinuxCNC是用于通用数控机床及机器人等运动控制的开放式数控系统ꎬ最高支持9轴运动控制ꎬ是一款开放源代码的免费软件ꎮ与目前常见的高度集成化的数控方案相比[5]ꎬ使用LinuxCNC的数控方案具有更好的通用性ꎬ可拓展的空间广泛ꎮLinuxCNC在具有RTAI或Preempt ̄RT实时内核的Linux操作系统上运行ꎬ由运动控制(EMCMOT)㊁I/O控制(EMCIO)㊁任务调度(EMCTASK)㊁交互界面(GUI)㊁硬件抽象层(HAL)等模块构成ꎮLinuxCNC的代码成熟稳定ꎬ各模块独立设计ꎬ方便进行二次开发ꎮEtherCAT(EthernetforControlAutomationTechnol ̄ogy)是由德国自动控制公司Beckhoff(倍福)开发的一种工业以太网技术ꎬ具备高性能㊁低成本㊁应用简易等优点ꎬ可以有效的降低成本和应用难度ꎬ在现代控制领域中得到了广泛的应用[6]ꎮEtherCAT可在30μs内处理1000个分布式I/Oꎬ可在单个以太网帧中最多实现1486字节的分布式过程数据通讯ꎬ相当于12000个数字量输入或输出[7]ꎬ网络规模几乎无限ꎬ可实现最佳纵向集成ꎮ通过将IgHEtherCATMaster提供的应用接口封装为LinuxCNCHAL下的实时组件ꎬ即可实现LinuxC ̄NC对EtherCAT驱动的动态加载ꎮ2㊀扫描振镜高速扫描技术扫描振镜的工作原理是ꎬ当输入一个位置信号时ꎬ装有镜片的摆动电机(振镜)就会按一定电压与角度的转换比例摆动一定角度ꎬ摆动电机的动作过程采用闭环反馈控制ꎮ因此ꎬ入射的激光束被可以沿轴高速摆动的x轴和y轴振镜片反射ꎬ然后通过一片平场透镜聚焦ꎬ通过控制振镜摆动角度ꎬ即达到改变激光光束路径的目的ꎮ与机械运动轴相比ꎬ扫描振镜的扫描速度快ꎬ可以解决机械轴运动的惯性加速减速问题ꎬ特别适合小范围的高速扫描ꎬ如1mm范围内实现500mm/s以上的扫描速度ꎬ大于10mm则可以实现10m/s的扫描速度ꎮ目前扫描振镜已经成为激光加工中一项非常重要的工具ꎮ其市场已经从传统打标和快速成型的应用范围扩展到多个领域的激光材料加工ꎬ包括刻蚀㊁切割㊁焊接㊁表面处理等应用ꎮ3㊀机床设计与集成3.1㊀整体方案设计整个激光加工机床由五轴精密运动系统㊁激光与光学系统㊁CCD视觉定位与自动聚焦系统㊁机床控制系统㊁人机交互界面以及其它辅助系统构成ꎬ总系统结构框架如图1所示ꎮ图1㊀系统结构示意图3.2㊀5轴运动系统设计5轴精密运动系统包括X㊁Y㊁Z三轴直线运动模组㊁A轴和C轴两个旋转运动模组等ꎮ其中X㊁Y㊁Z三轴运动模组将采用龙门式结构ꎮ为了获得有效的隔震效果ꎬ底座㊁横梁㊁立柱和导轨基座均采用天然花岗岩经人工打磨制作ꎬ其中X轴㊁Y轴模组均采用直线电机ꎬ导轨采用高精密导轨ꎮ为防止Z轴在失电情况下ꎬ由于重力原因产生自动下滑的现象ꎬ造成设备的损坏ꎬZ轴模块采用抱闸电机直联高精密滚珠丝杆传动ꎮ为了提高5轴的定位精度和运动精度ꎬ在各模块中安装绝对值光栅编码器ꎬ形成闭环控制ꎮ为保证旋转轴的旋转精度和实时控制ꎬA轴和C轴均采用力距电机并配绝对值圆光栅ꎬ形成闭环反馈系统ꎮ该龙门式结构跨度为1300mmꎬ高度为1000mmꎬX轴有效行程为500mmꎬ设计重复定位精度为ʃ5μmꎬ最大速度1m/sꎻY轴有效行程为500mmꎬ设计重复定位精度为ʃ5μmꎬ最大速度1m/sꎻZ轴有效行程为112019年12月㊀㊀㊀㊀㊀㊀王㊀斌ꎬ等:基于LinuxCNC数控系统和EtherCAT总线的复杂异型孔激光加工机床的开发与应用300mmꎬ设计重复定位精度为ʃ10μmꎬ最大速度200mm/sꎮA轴旋转角度为ʃ92ʎꎬ设计重复定位精度10arcsecꎻC轴旋转角度为360ʎꎬ设计重复定位精度10arcsecꎬ5轴精密运动系统结构图见图2ꎮ图2㊀5轴精密运动系统结构图3.3㊀激光及光学系统设计该系统包括激光器㊁导光系统以及扫描振镜ꎮ其中ꎬ激光器选用高功率50瓦级皮秒激光器ꎬ波长532nmꎬ脉宽10psꎬ重复频率100kHz~2MHzꎬ最大平均功率53.6W@200kHzꎬ最大单脉冲能量267.9μJ@200kHzꎬ能实现高温合金㊁单晶金属㊁陶瓷材料㊁陶瓷基复合材料等难加工材料高速低损伤的升华式去除加工ꎮ采用反射镜来进行导光ꎮ光学元件安装在固定件上形成反射镜组ꎬ再将整个反射镜组固定到机床合适位置ꎮ通过调节螺母的微调来校正反射镜ꎬ使激光束能精准的导入到扫描振镜内ꎬ并且最后一个反射镜与前一个反射镜之间的光束与扫描振镜Z向运动方向高度平行ꎬ这个设计保证了当扫描振镜在Z轴的上下移动时不影响激光束的光路ꎬ也解决了加工中焦距的实时补偿问题ꎮ本系统采用德国RAYLASESS ̄IIE ̄15扫描振镜来实现小范围的高速扫描ꎬ其扫描速度435cps(每秒转速)ꎬ位置跳转速度7m/sꎮ可以实现高重复频率激光的光斑重叠率控制ꎬ这为控制激光加工热累积效应提供了必要条件ꎮ3.4㊀CCD视觉定位与自动聚焦系统设计由于激光精密加工对焦点位置非常敏感ꎬ必须保证激光始终聚焦在待加工的表面ꎬ因此在复杂曲面结构件上加工需要建立一套自动聚焦系统ꎬ以实现曲面的焦点自动跟随ꎮ如图3所示ꎬ本文结合激光精密自动测距技术与CCD视觉定位ꎬ建立一套自动聚焦系统ꎬ驱动机械运动轴实现曲面的焦点自动跟随ꎮ利用CCD视觉系统检测工件的定位特征点ꎬ获取工件空间位置信息ꎬ然后比对工件CAD模型的定位特征点ꎬ校正工件位姿ꎬ最后通过激光测距传感器在加工位置周边采集3点位置拟合出法线方向ꎬ并把相关信息传递给数控系统ꎬ完成每个加工点的空间定位ꎮ图3㊀CCD视觉定位及激光测距系统根据系统需要ꎬ本文采用大恒工业摄像头MER ̄1070 ̄14U3Mꎬ配合DH ̄WWH20 ̄110AT远心工业镜头对工件待加工位置进行视觉定位ꎮ采用基恩士LK ̄H150激光测距传感器精密测量传感器到加工点的距离ꎬ其主要参数:工作距离150mmꎬ测量范围ʃ40mmꎬ重复定位精度0.25μmꎮ3.5㊀控制系统设计本文设计的 5+2 轴激光加工机床电气控制框图如图4所示ꎮ采用集成开源IgHEtherCATmaster的低功耗工控机(IntelJ1900㊁4G内存㊁240GSSD)作为EtherCAT主站ꎬ采用支持EtherCAT总线的直线电机㊁伺服电机驱动器和支持EtherCAT总线的倍福EK1100耦合器作为EtherCAT从站ꎮ倍福EK1100耦合器再通过内部的E ̄bus接口和EL1008数字量输入模块㊁EL2008数字量输出模块相连ꎮ图4㊀ 5+2 轴激光加工机床电气控制框图同时ꎬ工控机运行LinuxCNC数控软件ꎬ完成各个轴控制量的计算ꎬ通过EtherCAT现场总线ꎬ可以实现LinuxCNC和直线电机㊁伺服电机驱动器㊁I/O输入输出模块之间的通讯ꎮ在用户将G代码输入到LinuxC ̄NC中后ꎬLinuxCNC中的RS ̄274/NGC解释器会将G代码解释成数控系统能够识别的数据块ꎻ这些数据块会通过LinuxCNC中的硬件抽象层(HAL)传递到Eth ̄erCAT主站系统ꎻ之后EtherCAT主站将数据块以Eth ̄erCAT帧的形式发送至EtherCAT从站并最终驱动执行元件ꎮ另外ꎬ用于控制扫描振镜动作的扫描振镜控制板卡通过USB通讯接口和工控机相连ꎬ用于设置激光器频率㊁能量等参数的激光器驱动电源通过RS232通讯21 组合机床与自动化加工技术㊀第12期接口和工控机相连ꎮ扫描振镜控制板卡还通过I/O接口和激光器驱动电源相连ꎬ通过调节PWM频率和模拟量电压大小ꎬ可以在加工时根据工艺需要实时改变激光器的频率和能量等参数ꎮCCD工业摄像头通过USB3.0接口和工控机相连ꎬ激光测距传感器则通过RS232通讯接口和工控机相连ꎮ为了实现对扫描振镜x和y两个方向的运动控制和激光的实时同步控制ꎬ系统将采用基于USB2.0高速模式通讯接口的扫描振镜实时控制卡ꎮ其以大规模可编程逻辑阵列FPGA为基础ꎬ采用大规模集成电路和多层电路板结构以及精简的控制算法ꎬ独立地保存和处理主机的命令ꎬ传输速度达到25Mbpsꎬ满足激光加工对扫描振镜的实时控制要求ꎮ3.6㊀软件开发与集成设计本系统软件功能主要包括运动控制㊁I/O信号控制㊁激光测距信号采集㊁CCD图像显示㊁扫描振镜控制㊁激光器控制等功能ꎮ考虑到软件开发的周期与难度ꎬ本系统采用模块化设计方法ꎬ各功能软件独立运行又可实现数据的相互传输ꎬ同时可以增加开发新的功能[8]ꎮ这若干个相对独立的软件分别为:运动数控软件㊁图像显示软件㊁扫描振镜控制软件和激光器参数设置软件ꎮ其中图像显示软件使用大恒图像提供的linuxSDK:GalaxyX86LinuxSDKForDAHENGGigE&USB3Camerasꎬ通过该软件来采集CCD实时信号并显示图像ꎮ扫描振镜控制软件则使用EZCAD2.7.6ꎬ并可进行二次开发ꎮ激光器参数设置软件由激光器厂家提供ꎮ运动数控软件采用LinuxCNC开源程序作为基础ꎬ是整个系统软件开发的核心内容ꎬ其构架上分为4部分:运动控制模块㊁输入输出部分㊁图形交互界面和任务控制模块ꎮ运动控制模块为一个实时模块ꎬ能从系统底层TASK任务中接收运动指令ꎬ实现运动轴轨迹规划㊁正/逆动力学运算完成指定轴的指令速度位置解析计算ꎮ同时ꎬ系统也将实时地把运动Motion的状态反馈给系统任务TASKꎮ输入输出部分主要用来处理急停㊁电磁阀和喷气装置等一些辅助的I/O控制ꎬ任务调用周期循环ꎬTASK负责接收I/O命令后ꎬ再经过HAL定义脚输出I/O的信号控制ꎬ从HAL的驱动中读取驱动的反馈I/O状态ꎬ把实时信息反馈给任务TASK[9]ꎮ本文通过配置系统调用INI文件和硬件抽象层HAL文件ꎬ同时采用跨平台语言Python为主要开发语言㊁C语言为用户模块编写语言㊁Qt语言为图形库ꎬ开发具有自主知识产权的用户界面ꎬ实现五轴联动控制㊁加工轨迹实时显示㊁JOG和NC模式切换㊁机床与用户坐标系设定㊁加工参数的设定与实时调整㊁自定义扩展I/O㊁激光测距传感器的数据采集及显示㊁机械运动与激光控制交互等功能ꎮ另外ꎬ由于集成的扫描振镜控制软件和激光器参数设置软件需要运行在Windows操作系统环境下ꎮ本文采用在Linux操作系统中安装VMwareWorkstation虚拟机程序ꎬ在虚拟机中运行Windows操作系统ꎬ分配一个CPU核心㊁2G内存和120G硬盘空间供其使用ꎬ将需要Windows环境的控制软件移植到Linux环境下使用ꎬ因此只需要一台工控PC机便可以完成所有软件控制参数的操作ꎮ如图5所示ꎮ(a)5轴运动数控软件界面(b)扫描振镜控制软件界面图5㊀ 5+2 轴机床集成的部分软件界面4㊀设备性能与加工试验4.1㊀机床重复定位精度采用AgilentE1733A激光干涉仪对激光加工机床的重复定位精度进行测定ꎬ结果显示ꎬ该机床的直线轴重复定位精度均在5μm以内ꎬ旋转轴的重复定位精度在5arcsec以内ꎬ达到预定指标要求ꎬ如图6和表1所示ꎮ图6㊀激光干涉仪测得的X轴原始数据图表1㊀激光加工机床各轴重复定位精度数据参数X/μmY/μmZ/μmA/arcsecC/arcsec轴线双向重复定位精度R4.4054.6223.5373.83.10轴线单向重复定位精度Rʏ3.7773.6902.5231.121.52轴线单向重复定位精度Rˌ3.6364.6223.0980.753.10312019年12月㊀㊀㊀㊀㊀㊀王㊀斌ꎬ等:基于LinuxCNC数控系统和EtherCAT总线的复杂异型孔激光加工机床的开发与应用4.2㊀异型孔激光加工试验如图7所示ꎬ利用搭建完成的激光加工机床在铝合金材质的燃烧室火焰筒内外环模拟件上加工倾斜30ʎ的复杂异型气膜冷却孔阵列ꎬ加工效果好ꎬ效率高ꎬ单孔加工时间2.5minꎬ如图8所示ꎮ用基恩士共聚焦显微镜VK ̄X210对单孔质量进行测量分析ꎬ如图9所示ꎬ得到进气端圆孔直径0.573mmꎬ异型孔内壁粗糙度2.704μmꎬ满足加工指标要求ꎮ如图10所示ꎬ异型孔异型部分长度2793μm㊁深度1093μmꎬ与异型孔设计模型的尺寸偏差也在公差要求范围内ꎮ㊀㊀㊀(a)激光加工机床㊀㊀㊀㊀㊀㊀㊀(b)模拟件图7㊀5轴联动激光加工机床和燃烧室火焰筒模拟件(a)气膜孔出气端㊀㊀㊀㊀㊀(b)气膜孔进气端图8㊀在燃烧室火焰筒模拟件复杂曲面上激光加工的异型气膜孔阵列图9㊀异型气膜孔进气端圆孔直径测量图10㊀异型气膜孔出气端形貌5㊀结论本文基于LinuxCNC开源数控系统和EtherCAT通讯总线技术ꎬ结合五轴机械运动系统和二轴扫描振镜光学运动系统ꎬ开发了一种航空发动机涡轮叶片复杂异型气膜冷却孔加工用的 5+2 轴激光加工机床ꎮ试验结果表明ꎬ该机床技术指标达到设计要求ꎬ可实现复杂曲面结构上异型气膜冷却孔的低损伤制备ꎬ加工指标符合要求ꎮ[参考文献][1]刘大响.刘大响自传[M].北京:航空工业出版社ꎬ2014.[2]于冰ꎬ朱海南.航空发动机高涡叶片气膜孔电火花加工工艺参数优化[J].金属加工(冷加工)ꎬ2011(20):22-24.[3]刘大响ꎬ金捷ꎬ彭友梅ꎬ等.大型飞机发动机的发展现状和关键技术分析[J].航空动力学报ꎬ2008ꎬ23(6):976-980.[4]周建忠ꎬ刘会霞.激光快速制造技术及应用[M].北京:化学工业出版社ꎬ2009.[5]董海涛.嵌入式可重构CNC系统研究与实现[D].武汉:华中科技大学ꎬ2012.[6]WingsEꎬMullerMꎬRochlerM.Integrationofreal ̄timeEthernetinLinuxCNC[J].IntJAdvManufTechnolꎬ2015ꎬ78(9-12):1837-1846.[7]单春荣ꎬ刘艳强ꎬ郇极.工业以太网现场总线EtherCAT及驱动程序设计[J].制造业自动化ꎬ2007ꎬ29(11):79-82.[8]胡磊ꎬ薄其乐ꎬ张豪ꎬ等.基于PMAC的大型薄壁构件镜像加工软件系统研发[J].组合机床与自动化加工技术ꎬ2019(1):16-22.[9]林凯宏ꎬ游林儒ꎬ胡庆华.EMC2的硬件抽象层原理与实现[J].单片机与嵌入式系统应用ꎬ2009(12):8-10.(编辑㊀李秀敏)(上接第9页)[11]NoyN.Semanticintegration:asurveyofontology ̄basedapproaches[J].AcmSigmodRecordꎬ2004ꎬ33(4):65-70.[12]李孝斌ꎬ尹超ꎬ尹胜.云制造环境下机床装备资源特性分析与语义描述方法[J].计算机集成制造系统ꎬ2014ꎬ20(9):2164-2171.[13]GaoWꎬFarahaniMRꎬAslamAꎬetal.Distancelearn ̄ingtechniquesforontologysimilaritymeasuringandontolo ̄gymapping[J].ClusterComputingꎬ2017ꎬ20(2):959-968.(编辑㊀李秀敏)41 组合机床与自动化加工技术㊀第12期。

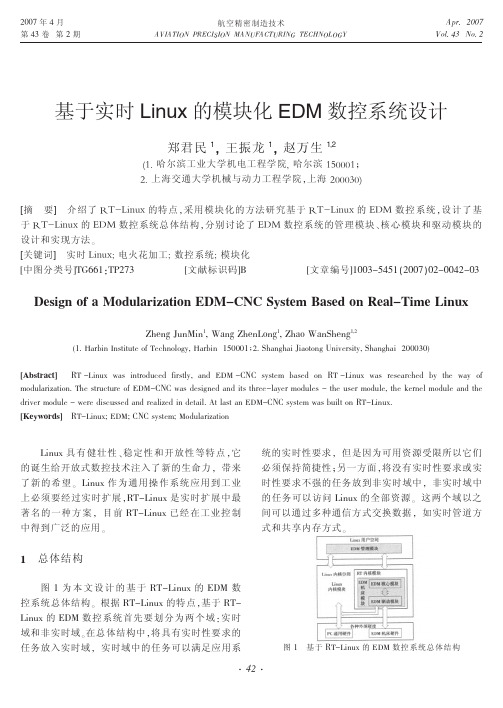

基于实时Linux的模块化EDM数控系统设计

linux 具有健壮性\稳定性和开放性等特点9它的诞生给开放式数控技术注入了新的生命力9带来了新的希望O linux 作为通用操作系统应用到工业上必须要经过实时扩展9RT-linux 是实时扩展中最著名的一种方案9目前RT-linux 已经在工业控制中得到广泛的应用0L 总体结构图I 为本文设计的基于RT-linux 的EDM 数控系统总体结构0根据RT-linux 的特点9基于RT-linux 的EDM 数控系统首先要划分为两个域 实时域和非实时域0在总体结构中9将具有实时性要求的任务放入实时域9实时域中的任务可以满足应用系统的实时性要求9但是因为可用资源受限所以它们必须保持简捷性;另一方面9将没有实时性要求或实时性要求不强的任务放到非实时域中9非实时域中的任务可以访问linux 的全部资源0这两个域以之间可以通过多种通信方式交换数据9如实时管道方式和共享内存方式0图1基于RT-linux 的EDM 数控系统总体结构基于实时Linux 的模块化EDM 数控系统设计郑君民1!王振龙1!赵万生1,2(1.哈尔滨工业大学机电工程学院,哈尔滨150001!2.上海交通大学机械与动力工程学院"上海200030)[摘要]介绍了RT-linux 的特点"采用模块化的方法研究基于RT-linux 的EDM 数控系统"设计了基于RT-linux 的EDM 数控系统总体结构"分别讨论了EDM 数控系统的管理模块#核心模块和驱动模块的设计和实现方法$[关键词]实时linux;电火花加工;数控系统;模块化[中图分类号]TG66I "TP273[文献标识码]B [文章编号]1003-5451#2007$02-0042-03design of a Modularization EdM-CNC System Based on Real-time LinuxZheng JunMin 1,Wang Zhenlong 1,Zhao WanSheng 1,2(I.Harbin Institute of Technoiogy,Harbin 150001;2.Shanghai Jiaotong University,Shanghai 200030)[abstract]RT -linux was introduced firstiy,and EDM -CNC system based on RT -linux was researched by the way ofmoduiarization.The structure of EDM-CNC was designed and its three-iayer moduies -the user moduie,the kernei moduie and the driver moduie -were discussed and reaiized in detaii.At iast an EDM-CNC system was buiit on RT-linux.[keywords]RT-linux;EDM;CNC system;Moduiarization航空精密制造技术AVIATION PRECISION MANUFACTURINC TECHNOLOCY!""7年4月第#3卷第2期Apr . 7Vol.43No.2!航空精密制造技术"!""7年第#3卷第2期如图1所示9电火花加工数控系统可以划分为多个彼此独立而又相互联系的功能模块0对功能模块的划分要做到两点模块本身的聚合性要强9模块之间的耦合性要弱0这样做9既有利于软件的开发与调试9又可以减少各部分之间的依赖0就功能而言9电火花加工数控系统总体上可以分为EDM管理模块和EDM机床模块0直接参与数控机床控制的任务被划分到EDM机床模块中9其它的任务被划分到EDM管理模块中9EDM管理模块负责数控代码的准备以及其它一些程序的管理功能0EDM机床模块中的任务要求系统能够在一定的截止时间内做出响应9这类任务是数控加工中的关键任务9必须保证它的优先处理9所以EDM机床模块中的任务属于实时任务9EDM管理模块中的任务对于实时性能的要求一般比较弱9这类任务要求系统在一定时间间隔内能够处理即可9这类任务不直接参与加工控制9它们属于非实时任务0从模块化设计角度出发9EDM机床模块进一步细分又分为两个组成部分EDM核心模块和EDM 驱动模块0EDM核心模块主要实现EDM数控系统的任务和算法功能9它通过驱动模块与机床进行交互9EDM驱动模块是直接对EDM机床硬件产生输出控制和输入采集的模块9它是EDM数控机床驱动程序的集合02EDM数控系统核心模块如图1所示9EDM核心模块由处于RT-linux 空间的对实时性要求比较苛刻的实时任务组成9在EDM核心模块结构中本文设计了如下几类任务自动运行任务\接触感知任务\快速移动任务\点动任务\AJC任务\检测任务和PlC任务0核心模块的主要功能之一就是实现软件插补的功能9软件插补算法在本文被设计成一个单独的模块9当机床运行有插补要求的时候9相应的任务就调用插补模块实现EDM数控系统轨迹生成的控制0此外本文设计的核心模块还包括各种控制策略9如接触感知策略(在线测量策略)\自动运行策略\点动策略和快速移动策略等0EDM核心模块以软件实现了EDM数控机床CNC控制器的功能0在EDM数控系统的核心模块中9每一个任务对应RT-linux的一个线程9这样核心模块的任务模型就影射到RT-linux的线程模型中0EDM数控系统实质上是轨迹控制系统9在这类系统中最重要的功能就是轨迹插补9本文把轨迹插补类的任务统称为轨迹插补任务9在RT-linux的线程模型中用插补线程表示0这样RT-linux的线程表示模型得到大大的简化9其简化了的表示模型如图2所示9它由四个周期性实时线程组成0依据EDM机床控制的逻辑关系和各线程实时性要求的强弱来安排RT-linux实时线程的优先级和运行周期0检测线程实时检测加工的放电状态9AJC线程根据管理模块的设定9周期性的输出AJC控制信息9PlC线程模拟硬件PlC9主要处理机床的开关量控制9在一个伺服周期内9插补线程依据插补缓冲区中的加工信息和各种检测\控制信息9判断加工状态9按轨迹进行正逆插补运算9并向驱动模块输出轨迹控制信息9驱动伺服电机带动各个机床轴按着轨迹插补控制要求实时进退0图2EDM数控系统核心模块线程模型3EDM数控系统驱动模块基于RT-linux的应用系统其外围硬件分为两类9一类是PC通用硬件9另一类是EDM数控系统专用硬件0在这里数控系统专用硬件的定义是为实现EDM数控机床的功能而添加的硬件接口卡9一般的说PC通用硬件的驱动程序由linux直接提供9但是如果EDM在实时任务的运行中使用了PC的通用硬件9那么就需要在实时中提供相应的驱动程序0linux操作系统中的设备通常分为字符设备\块设备和网络设备三种9根据EDM机床的硬件特点9EDM机床的设备全被抽象成字符设备0图3表示了驱动模块的内部结构及其与外部模块的关系9EDM 数控系统的驱动模块相当于设备驱动层9由EDM 数控机床的各种驱动程序组成9主要包括了伺服控制卡驱动\脉冲电源驱动\机床I/0和检测驱动0图3EDM数控系统驱动模块结构示意图在驱动程序之上本文设计了EDM抽象硬件层9抽象硬件层屏蔽了EDM机床的具体硬件9使得驱动模块用统一的接口来进行封装和调用9EDM数控机床实际上就作为计算机的外设来看待9抽象硬件层维护的是驱动模块统一接口9针对不同的机床只要提供特定的驱动即可9而其它部分不需做任何变动0EDM数控系统的驱动程序必须要在RT-Linux实时域中运行0根据RT-Linux的特点9在RT-Linux中设备的中断有两种类型非实时中断是Linux内核中断9不能提供实时性能9但是可以利用Linux内核资源9实时中断是RT-Linux为需要实时中断的硬件提供的硬中断9但是它能够使用的Linux系统资源受到限制0本文对EDM数控系统中有中断要求的硬件设备驱动均设计成使用硬中断的形式来保证数控系统的实时性0!"#$数控系统管理模块EDM数控系统的管理模块是运行于用户态的用户管理程序9主要包括各种图形用户界面(GUI)模块和代码管理模块0GUI是集合概念它包括加工监测模块\定位校正模块\点动模块和接触感知等模块的GUI9GUI模块的作用就是为人机交互提供一致无二义性的接口0本文采用OT库来实现GUI9设计了GUI隔离层9作为GUI与其它部分的接口9把GUI作为系统外挂壳9方便实现针对不同的应用选择不同的图形库来制定GUI0用户通过各种GUI管理界面实现人机交互9进行加工管理0本文的代码管理模块由两部分组成9基于Lex&Yacc的译码模块和数控代码的集成管理模块0如图4所示9基于Lex&Yacc的EDM译码模块由两部分组成EDM词法分析源文件和EDM语法分析源文件9它们分别包括EDM数控代码文件的词法分析规则和语法分析规则0这两个源文件分别经过Lex编译系统和Yacc编译系统生成相应的C/C++程序9再由C/C++编译系统生成EDM译码器0Lex 词法分析完成的是译码第一阶段的工作9它的主要任务是从左至右逐个字符地对数控程序进行扫描9产生一个个单词序列9Yacc语法分析完成译码第二阶段的工作9它将Lex词法分析程序当成一个子程序9调用词法分析程序的入口函数yylex()去自动扫描输入流9语法分析程序根据词法分析程序提供的单词序列进行语法分析和语义判断0用户编写的程序代码经过EDM译码器生成所需的目标代码格式9这种目标格式是广义的9在本文目标代码是指经过译码系统处理后放入插补缓冲区供插补程序使用的中间代码0图4基于Lex和Yacc的EDM译码模块工作原理数控代码的集成管理模块以GUI外挂壳的形式实现了数控代码的集成管理环境9提供了代码编辑\译码\检验\管理等功能0本文采用分离设计的原则分别设计代码管理模块的两个组成部分9数控代码的集成管理模块作为译码的主控模块通过译码模块提供的抽象命令层与译码模块进行交互0这样做的好处就是便于模块化的设计9数控代码的集成管理模和译码模块在功能上减少耦合9可以独立的进行功能扩展以满足用户需要0!下转第41页"基于实时Linux的模块化EDM数控系统设计!航空精密制造技术"!""7年第#3卷第2期!结束语本文介绍了基于RT-linux 的模块化EDM 数控系统的设计O 本文首先从整体出发,设计了基于RT-linux 的EDM 数控系统的总体结构,然后分别讨论了在基于RT-linux 的EDM 数控系统中,EDM管理模块~核心模块和驱动模块的设计方法和实现途径O 本文研制的基于RT-linux 的EDM 数控系统运行实验表明此系统稳定可靠O参考文献![1]史旭明 赵万生 开放式数控系统参考模型及实例[ ] 机械与电子 2000 4):4l~43.[2]迟永琳,明良玉,吴祖育,等.基于Windows NT 和linux 的开放式数控系统[ ].上海交通大学学报,2003,37 l):44~46.[3]朱达宇,李彦,吉华,等.基于RTlinux 的全软件数控系统[ ].计算机集成制造系统.2004,l0 l2):l57l~l575(收稿日期2006-04-02>套圈接触为复杂的曲面,况且接触情况在不断的变化,难免会出现网格交错的情况O"#"接触变形赫兹理论中内外圈的轴向移动与沟道和球体的几何特性~原始接触角及承载接触角有关:!a =(2f m -l >D b sin (!-!$>cos !(7>赫兹理论解的弹性趋近量所代表的是接触面上的两个点之间的弹性趋近量O而在Marc 分析中,承载接触角以及接触位置如上所述会有一些偏差,而且在有限元计算中还考虑到了变形体的弹性变形,如此形成了两者结果上的不同O$有限元分析结论有限元结果与经典弹性力学中的接触理论结果之间存在着一定差别,这其中既有两种计算方法上的差别,又有Marc 软件自身接触算法的影响,也有有限元建模参数并非最优的可能,尤其是三维模型分析使得三个球体的力和位移分布并不完全对称,球体在有限元模型中未能有效约束导致球体一些的不确定运动,以及局部自适应细化网格对结果有影响等O 深入的解决方法可以从建立对称性更好的多球三维模型,优化有限单元网格,改善保持架对球体的约束以及研究最佳的有关接触分析的有限元分析参数等等O 但是有限元的结果基本符合轴承分析理论,并且证明了Marc 软件完全可以解决混合陶瓷球轴承的接触分析O参考文献![l]万长森 滚动轴承的分析方法[M] 北京:机械工业出版社,l987[2]任成祖 陶瓷球加工技术及陶瓷球轴承结构设计初探[D]天津大学,l995[3]薛继瑞等 混台式陶瓷轴承的研究现状及发展趋势[ ] 硅酸盐通报,2002,(6>:53-57[4]王重海等 全陶瓷轴承的研究现状及其应用前景[ ] 现代技术陶瓷,2003 24 3):30-32[5]张伟儒,李文宏 氮化硅陶瓷轴承球研究开发现状及展望,现代技术陶瓷[ ] l998 增刊):257-26l[6]王涛,王征,王魁久,王勇 展望中国陶瓷轴承的发展方向及市场前景[ ] 新材料产业,2002 4):34[7]周桂欣 国内外陶瓷轴承的发展现状[ ] 陶瓷研究与职业教育,2003 4):4l-42[8]王国强,王玉金 高速数控机床主轴用陶瓷轴承的研究进展[ ] 轴承,2003 9):49-5l[9]李建华等 陶瓷球轴承性能分析与试验研究[ ] 轴承,200l , l2):32-35[l0]Ming iang 等.0n the finishing of si3n4baIIs for bearing appIications[ ] wear 2l5(l998>267%278[ll]l wang 等 RoIIing contact siIicon nitride bearing technoIogy:a review of recent resesrch[ ] wear246(2000>,l59%l73(收稿日期2006-09-l6>#上接第!!页$基于实时Linux的模块化EDM数控系统设计作者:郑君民, 王振龙, 赵万生, Zheng Jun-Min, Wang Zhen-Long, Zhao Wan-Sheng作者单位:郑君民,王振龙,Zheng Jun-Min,Wang Zhen-Long(哈尔滨工业大学机电工程学院,哈尔滨,150001), 赵万生,Zhao Wan-Sheng(哈尔滨工业大学机电工程学院,哈尔滨,150001;上海交通大学机械与动力工程学院,上海,200030)刊名:航空精密制造技术英文刊名:AVIATION PRECISION MANUFACTURING TECHNOLOGY年,卷(期):2007,43(2)1.史旭明;赵万生开放式数控系统参考模型及实例[期刊论文]-机械与电子 2000(04)2.迟永琳;明良玉;吴祖育基于Windows NT和Linux的开放式数控系统[期刊论文]-上海交通大学学报 2003(01)3.朱达宇;李彦;吉华基于RTLinux的全软件数控系统[期刊论文]-计算机集成制造系统 2004(12)1.熊学文.熊清平.彭芳瑜.XIONG Xue-wen.XIONG Qing-ping.PENG Fang-yu基于实时Linux系统下的数控滚轧机的软件结构和实现[期刊论文]-组合机床与自动化加工技术2005(4)2.蔡宝平.刘永红.于丽丽.Cai Baoping.Liu Yonghong.Yu Lili开放式控制系统及其在电火花加工中的应用[期刊论文]-电加工与模具2008(z1)3.迟关心.狄士春.况火根.Chi Guanxin.Di Shichun.Kuang Huogen一种新型的电火花加工间隙伺服检测方法[期刊论文]-现代制造工程2006(5)4.袁臻.李新明实时Linux的研究与实现[期刊论文]-计算机应用研究2000,17(11)5.马春敏.李平.康存锋.陈卫福.黄旭东.Ma Chunmin.Li Ping.Kang Cunfeng.Chen Weifu.Huang Xudong基于实时Linux的SERCOS接口-LIN-SERCANS及应用[期刊论文]-现代制造工程2005(7)6.张春晓基于实时Linux平台的CNC系统研究与实现[学位论文]20027.赵万生.Zhao Wansheng基于Linux操作系统的开放式EDM-CNC开发思路[期刊论文]-电加工与模具2007(z1)8.徐和飞.蒋存波.金红.陈静.XU Hefei.JIANG Cunbo.JIN Hong.CHEN Jing基于统计的电加工间隙检测与伺服控制系统实现[期刊论文]-制造技术与机床2010(1)9.李志勇.赵万生.宋颖慧5轴联动电火花加工机床的轨迹控制[期刊论文]-电加工与模具2003(4)10.王彦利.李斌实时Linux下数控系统多任务的结构与实现[期刊论文]-制造业自动化2003,25(3)本文链接:/Periodical_hkjmzzjs200702012.aspx。

基于嵌入式Linux数控系统设计与实现

基于嵌入式Linux数控系统设计与实现赵明【期刊名称】《《微型电脑应用》》【年(卷),期】2019(035)009【总页数】3页(P12-13,25)【关键词】Linux系统; 嵌入式; 数控系统; 实现路径【作者】赵明【作者单位】烟台汽车工程职业学院机电工程系烟台265500【正文语种】中文【中图分类】TP368.10 引言装备制造业对数控机床的要求逐渐提高,设备总体功能和性能离不开高效的数控系统,嵌入式系统具备小型化、低功耗、稳定可靠等优势,应用在数控系统中,可根据实际需要对计算机控制系统进行配置,实现智能控制、远程控制、故障检测等功能,作为数控机床的控制中枢,目前主流数控系统多采用单核ARM平台,数控系统性能的提升受到单核处理器自身不足的限制,因此对于多核平台的应用成为优化嵌入式数控系统的有效手段。

1 现状分析数控系统的硬件平台的构建目前多通过上位机同下位机协调工作的方式实现,上位机的主要功能在于代码解释、数据处理等,控制具体的运动以及采集信号则由下位机负责完成,但这种方式存在开发周期过长、成本较高,难以满足经济型数控系统的控制需求,随着嵌入式微处理器的发展与完善,可在同一个处理器上完成所有的数控任务,同时通过外围接口电路的设计,显著简化了数控系统的规范化研发过程,使系统具备较高的拓展性和稳定性[1]。

2 系统设计2.1 系统硬件设计在嵌入式数控系统中使用了S3C2440A,基于ARM920T核的S3C2440A嵌入式微处理器提供完整的通用系统外设,无需配置额外组件,能够降低整体系统成本,该芯片上集成了丰富的资源,系统硬件设计具体如图1所示。

图1 数控系统硬件设计操作系统及软件程序都运行在S3C2440A上,系统总线上挂接存储设备(NANDFLASH,256M),用于存贮各数控程序、文件系统等,采用同步动态随机存储器(SDRAM,64M)作为内存,开机后,操作系统及数控程序在开机后会被依次装入 SDRAM中运行,前期硬件可通过JTAG接口实现在线调试,对伺服电动机的控制则通过滤波处理4路PWM(分别控制x,y,z轴及主轴转速)实现,PWM信号经反相器转换成两路差分信号后再通过运算放大器电路得到具有负极性幅值的PWM信号,经滤波放大得到模拟量电压信号[-10 V,10 V],从而实现对驱动器转矩指令的控制(电动机在PWM输出占空比超过一半时正转)。

基于Linux操作系统的开放式EDM_CNC开发思路

基于Linux操作系统的开放式EDM-CNC开发思路赵万生(上海交通大学机械与动力工程学院,上海200240)摘要:选择一个好的操作系统作为电加工数控系统开发平台,对于我国自主研制开放式体系结构的电加工数控系统至关重要。

阐述了Linux操作系统的主要特点以及所能提供的卓越性能,简单介绍了成功的开发实例。

实践证明,采用开放的Linux系统可以获得比封闭式系统更加稳定、更加健壮、性能更好、成本更低的综合效益,同时还具有更好的可持续发展能力。

关键词:电火花加工;Linux;操作系统中图分类号:TG661Approaches for Development of Open EDM-C NC Based on Linux Operating SystemZhao Wansheng(Shang hai Jiaotong U niversity,Shanghai200240)Abstract:Choosing a good operating system as the development platform of EDM-CNC is very critical for the sel-f development of Open-architecture EDM-CNC systems in our country.This paper presents the m ajor characteristics of Linux operating system and the predominant perform ance it can offer.The successful development cases are also introduced briefly.It has been proved that by apply ing the open Linux system,the overall benefits including better stability,better robustness,better perfor-mance and low er cost as well.Meanwhile,it also provides the capability of sustainable development.Key words:EDM;Linux;operating system1开放式体系结构是我国电加工机床数控系统的必由之路早在1994年于重庆召开的电火花成形专业委员会学术会议上,本文作者就提出了/开放式体系结构是我国电加工数控系统的必由之路0的观点,倡导采用开放式体系结构的PC为系统硬件开发平台,并以此为基础开发出具有我国自主知识产权的电加工数控系统;后来这一文章被刊登在当年的5电加工6杂志上。

基于 Linux 的实时数字控制系统设计

基于Linux的实时数字控制系统设计梅洪单家元北京理工大学机电工程学院,北京, 100081摘要:本文主要分析了半实物仿真中实时数字控制系统的特征及要求,并对实时控制和实时系统作了简要的分析。

最后结合一个对直流电机进行PID控制的实例,说明了如何构建一个以通用计算机和Linux为基础的实时数字控制器,及其可行性。

关键词:实时数字控制 Linux1.背景在半实物仿真实验中,经常需要对物理被试部件、模拟器或负载设备等进行控制。

而如何将其控制系统有效地与整个仿真闭环整合,是半实物仿真中的重要课题之一。

半实物仿真不仅要求此类控制系统的性能,即其动态、静态响应指标必须满足实验要求,往往还要求系统能够提供足够的数据信息,来对系统进行进一步分析,有时候甚至控制系统本身就被设计成为独立的实验系统。

这样,简单的模拟控制系统和数字控制系统已经满足不了日渐复杂的仿真实验要求,基于通用操作系统平台的计算机可以在一定程度上解决这类问题。

下面,本文介绍以实时Linux为基础的数字控制系统的设计和实现方法。

2.控制系统与实时系统2.1.控制系统控制系统从本质上可以分为两大类:开环控制系统和闭环控制系统。

两者的区别在于前者不根据系统输出来调整输入或控制策略。

闭环控制系统中,控制器的作用在于调基金资助:国防预研基金(51401040404BQ0152)整控制信号,使被控对象的输出尽可能与期望值一致,即误差e=0。

数字控制系统实际上就是以数字计算机或其他数字化运算部件及软件作为控制器,完成控制系统闭环。

在本文中,数字控制器就是一台运行通用操作系统的计算机,而控制规律则由软件来实现。

2.2.实时系统实时系统被定以为“能够满足确定时间要求的系统”,它不仅要求系统的快速性,还要求可预测性:前者指系统能够以短的时间延迟响应并且快速处理外部的异步事件;后者则指系统能够确定处理事件的过程所消耗的时间。

实时操作系统一般符合可确定性、响应性、用户可控制、可靠性及故障弱化运行等要求。

实时Linux下数控系统多任务的结构与实现

参考文献:

[1] 寥效果,等.数控技术[M].武汉:湖北科学技术出版社,2000. [2] 阳道善.基于Linux 开放体系结构数控系统的研究与实践

[R].武汉:华中科技大学,2001. [3] 陈莉君.Linux 操作系统内核分析[M].北京:人民邮电出版

非实时部分(用户进程)

Linux 内核

实时任务 实时扩展服务

实时内核

硬件设备中断控制

图1 RT Linux基本结构

实时 Linux 采用的是一个完全基于优先级的调 度策略。系统如果存在实时进程,则首先调度实时 进程,当系统中没有实时进程时,再调度分时进程。 对于实时进程,系统根据进程的实时优先级决定当 前运行进程,系统每次总是选择就绪队列中优先级 最高的线程投入运行。但是,如果两个线程具有同 样的优先级,那么哪一个线程会被选中将是不确定 的。对于分时进程,系统总是选择剩余时间片最多 的进程投入运行,即选择已占用 CPU 资源最少的进 程。当就绪队列中所有进程的时间片均为 0 时,调 度程序会对系统中所有的进程重新分配时间片。

5 结束语

采用实时 Linux 为数控系统开发平台具有很好 的特点,比如良好的开放性、稳定性、模块化、可 扩充性、可移植性等诸多优点;并且由于 Linux 强 大的网络功能,使得 Linux 下的数控系统易于和其 他模块通信,成为 CIMS 系统的有机组成部分。另 外,Linux 是自由软件,我们在 Linux 上开发数控 系统不必使用昂贵的专用实时操作系统,有利于实 现数控系统的开放化和网络化,适合我国目前数控

制造业自动化

模块是 Linux 内核的一部分,它没有被编 译到内核里面去,但可以被插入到内核中,也 可从内核中卸载,这样便使得内核的配置变得

参数 设置 解 释 器

基于Linux操作系统的开放式EDM-CNC开发思路

基于Linux操作系统的开放式EDM-CNC开发思路

赵万生

【期刊名称】《电加工与模具》

【年(卷),期】2007(000)0z1

【摘要】选择一个好的操作系统作为电加工数控系统开发平台,对于我国自主研制开放式体系结构的电加工数控系统至关重要.阐述了Linux操作系统的主要特点以及所能提供的卓越性能,简单介绍了成功的开发实例.实践证明,采用开放的Linux系统可以获得比封闭式系统更加稳定、更加健壮、性能更好、成本更低的综合效益,同时还具有更好的可持续发展能力.

【总页数】3页(P70-72)

【作者】赵万生

【作者单位】上海交通大学机械与动力工程学院,上海,200240

【正文语种】中文

【中图分类】TG661

【相关文献】

1.基于RTLinux操作系统的开放式数控系统运动控制器的研究 [J], 卢艳军;林浒;任朝晖;任立义

2.基于Linux操作系统的开放式EDM-CNC开发思路 [J], 赵万生

3.基于“互联网+”的线上线下混合式教学模式在《Linux操作系统》教学的应用[J], 宋海涛

4.基于学习通平台线上教学模式实践探索

——以Linux操作系统课程为例 [J], 张林静;叶贵

5.基于嵌入式Linux操作系统的电缆故障测距系统研究 [J], 蒋志炀;白晓斌

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Linux具有健壮性、稳定性和开放性等特点,它的诞生给开放式数控技术注入了新的生命力,带来了新的希望。

Linux作为通用操作系统应用到工业上必须要经过实时扩展,RT-Linux是实时扩展中最著名的一种方案,目前RT-Linux已经在工业控制中得到广泛的应用。

1总体结构图1为本文设计的基于RT-Linux的EDM数控系统总体结构。

根据RT-Linux的特点,基于RT-Linux的EDM数控系统首先要划分为两个域:实时域和非实时域。

在总体结构中,将具有实时性要求的任务放入实时域,实时域中的任务可以满足应用系统的实时性要求,但是因为可用资源受限所以它们必须保持简捷性;另一方面,将没有实时性要求或实时性要求不强的任务放到非实时域中,非实时域中的任务可以访问Linux的全部资源。

这两个域以之间可以通过多种通信方式交换数据,如实时管道方式和共享内存方式。

图1基于RT-Linux的EDM数控系统总体结构基于实时Linux的模块化EDM数控系统设计郑君民1,王振龙1,赵万生1,2(1.哈尔滨工业大学机电工程学院,哈尔滨150001;2.上海交通大学机械与动力工程学院,上海200030)[摘要]介绍了RT-Linux的特点,采用模块化的方法研究基于RT-Linux的EDM数控系统,设计了基于RT-Linux的EDM数控系统总体结构,分别讨论了EDM数控系统的管理模块、核心模块和驱动模块的设计和实现方法。

[关键词]实时Linux;电火花加工;数控系统;模块化[中图分类号]TG661:TP273[文献标识码]B[文章编号]1003-5451(2007)02-0042-03DesignofaModularizationEDM-CNCSystemBasedonReal-TimeLinuxZhengJunMin1,WangZhenLong1,ZhaoWanSheng1,2(1.HarbinInstituteofTechnology,Harbin150001;2.ShanghaiJiaotongUniversity,Shanghai200030)[Abstract]RT-Linuxwasintroducedfirstly,andEDM-CNCsystembasedonRT-Linuxwasresearchedbythewayofmodularization.ThestructureofEDM-CNCwasdesignedanditsthree-layermodules-theusermodule,thekernelmoduleandthedrivermodule-werediscussedandrealizedindetail.AtlastanEDM-CNCsystemwasbuiltonRT-Linux.[Keywords]RT-Linux;EDM;CNCsystem;Modularization航空精密制造技术AVIATIONPRECISIONMANUFACTURINGTECHNOLOGY2007年4月第43卷第2期Apr.2007Vol.43No.2《航空精密制造技术》2007年第43卷第2期如图1所示,电火花加工数控系统可以划分为多个彼此独立而又相互联系的功能模块。

对功能模块的划分要做到两点:模块本身的聚合性要强,模块之间的耦合性要弱。

这样做,既有利于软件的开发与调试,又可以减少各部分之间的依赖。

就功能而言,电火花加工数控系统总体上可以分为EDM管理模块和EDM机床模块。

直接参与数控机床控制的任务被划分到EDM机床模块中,其它的任务被划分到EDM管理模块中,EDM管理模块负责数控代码的准备以及其它一些程序的管理功能。

EDM机床模块中的任务要求系统能够在一定的截止时间内做出响应,这类任务是数控加工中的关键任务,必须保证它的优先处理,所以EDM机床模块中的任务属于实时任务;EDM管理模块中的任务对于实时性能的要求一般比较弱,这类任务要求系统在一定时间间隔内能够处理即可,这类任务不直接参与加工控制,它们属于非实时任务。

从模块化设计角度出发,EDM机床模块进一步细分又分为两个组成部分:EDM核心模块和EDM驱动模块。

EDM核心模块主要实现EDM数控系统的任务和算法功能,它通过驱动模块与机床进行交互;EDM驱动模块是直接对EDM机床硬件产生输出控制和输入采集的模块,它是EDM数控机床驱动程序的集合。

2EDM数控系统核心模块如图1所示,EDM核心模块由处于RT-Linux空间的对实时性要求比较苛刻的实时任务组成,在EDM核心模块结构中本文设计了如下几类任务:自动运行任务、接触感知任务、快速移动任务、点动任务、AJC任务、检测任务和PLC任务。

核心模块的主要功能之一就是实现软件插补的功能,软件插补算法在本文被设计成一个单独的模块,当机床运行有插补要求的时候,相应的任务就调用插补模块实现EDM数控系统轨迹生成的控制。

此外本文设计的核心模块还包括各种控制策略,如接触感知策略(在线测量策略)、自动运行策略、点动策略和快速移动策略等。

EDM核心模块以软件实现了EDM数控机床CNC控制器的功能。

在EDM数控系统的核心模块中,每一个任务对应RT-Linux的一个线程,这样核心模块的任务模型就影射到RT-Linux的线程模型中。

EDM数控系统实质上是轨迹控制系统,在这类系统中最重要的功能就是轨迹插补,本文把轨迹插补类的任务统称为轨迹插补任务,在RT-Linux的线程模型中用插补线程表示。

这样RT-Linux的线程表示模型得到大大的简化,其简化了的表示模型如图2所示,它由四个周期性实时线程组成。

依据EDM机床控制的逻辑关系和各线程实时性要求的强弱来安排RT-Linux实时线程的优先级和运行周期。

检测线程实时检测加工的放电状态;AJC线程根据管理模块的设定,周期性的输出AJC控制信息;PLC线程模拟硬件PLC,主要处理机床的开关量控制;在一个伺服周期内,插补线程依据插补缓冲区中的加工信息和各种检测、控制信息,判断加工状态,按轨迹进行正逆插补运算,并向驱动模块输出轨迹控制信息,驱动伺服电机带动各个机床轴按着轨迹插补控制要求实时进退。

图2EDM数控系统核心模块线程模型3EDM数控系统驱动模块基于RT-Linux的应用系统其外围硬件分为两类,一类是PC通用硬件,另一类是EDM数控系统专用硬件。

在这里数控系统专用硬件的定义是为实现EDM数控机床的功能而添加的硬件接口卡,一般的说PC通用硬件的驱动程序由Linux直接提供,但是如果EDM在实时任务的运行中使用了PC的通用硬件,那么就需要在实时中提供相应的驱动程序。

Linux操作系统中的设备通常分为字符设备、块设备和网络设备三种,根据EDM机床的硬件特点,EDM机床的设备全被抽象成字符设备。

图3表示了驱动模块的内部结构及其与外部模块的关系,EDM数控系统的驱动模块相当于设备驱动层,由EDM数控机床的各种驱动程序组成,主要包括了伺服控制卡驱动、脉冲电源驱动、机床I/O和检测驱动。

图3EDM数控系统驱动模块结构示意图在驱动程序之上本文设计了EDM抽象硬件层,抽象硬件层屏蔽了EDM机床的具体硬件,使得驱动模块用统一的接口来进行封装和调用,EDM数控机床实际上就作为计算机的外设来看待,抽象硬件层维护的是驱动模块统一接口,针对不同的机床只要提供特定的驱动即可,而其它部分不需做任何变动。

EDM数控系统的驱动程序必须要在RT-Linux实时域中运行。

根据RT-Linux的特点,在RT-Linux中设备的中断有两种类型:非实时中断是Linux内核中断,不能提供实时性能,但是可以利用Linux内核资源;实时中断是RT-Linux为需要实时中断的硬件提供的硬中断,但是它能够使用的Linux系统资源受到限制。

本文对EDM数控系统中有中断要求的硬件设备驱动均设计成使用硬中断的形式来保证数控系统的实时性。

4EDM数控系统管理模块EDM数控系统的管理模块是运行于用户态的用户管理程序,主要包括:各种图形用户界面(GUI)模块和代码管理模块。

GUI是集合概念它包括加工监测模块、定位校正模块、点动模块和接触感知等模块的GUI,GUI模块的作用就是为人机交互提供一致无二义性的接口。

本文采用QT库来实现GUI,设计了GUI隔离层,作为GUI与其它部分的接口,把GUI作为系统外挂壳,方便实现针对不同的应用选择不同的图形库来制定GUI。

用户通过各种GUI管理界面实现人机交互,进行加工管理。

本文的代码管理模块由两部分组成,基于Lex&Yacc的译码模块和数控代码的集成管理模块。

如图4所示,基于Lex&Yacc的EDM译码模块由两部分组成:EDM词法分析源文件和EDM语法分析源文件,它们分别包括EDM数控代码文件的词法分析规则和语法分析规则。

这两个源文件分别经过Lex编译系统和Yacc编译系统生成相应的C/C++程序,再由C/C++编译系统生成EDM译码器。

Lex词法分析完成的是译码第一阶段的工作,它的主要任务是从左至右逐个字符地对数控程序进行扫描,产生一个个单词序列;Yacc语法分析完成译码第二阶段的工作,它将Lex词法分析程序当成一个子程序,调用词法分析程序的入口函数yylex()去自动扫描输入流,语法分析程序根据词法分析程序提供的单词序列进行语法分析和语义判断。

用户编写的程序代码经过EDM译码器生成所需的目标代码格式,这种目标格式是广义的,在本文目标代码是指经过译码系统处理后放入插补缓冲区供插补程序使用的中间代码。

图4基于Lex和Yacc的EDM译码模块工作原理数控代码的集成管理模块以GUI外挂壳的形式实现了数控代码的集成管理环境,提供了代码编辑、译码、检验、管理等功能。

本文采用分离设计的原则分别设计代码管理模块的两个组成部分,数控代码的集成管理模块作为译码的主控模块通过译码模块提供的抽象命令层与译码模块进行交互。

这样做的好处就是便于模块化的设计,数控代码的集成管理模和译码模块在功能上减少耦合,可以独立的进行功能扩展以满足用户需要。

(下转第41页)基于实时Linux的模块化EDM数控系统设计《航空精密制造技术》2007年第43卷第2期5结束语本文介绍了基于RT-Linux的模块化EDM数控系统的设计。

本文首先从整体出发,设计了基于RT-Linux的EDM数控系统的总体结构,然后分别讨论了在基于RT-Linux的EDM数控系统中,EDM管理模块、核心模块和驱动模块的设计方法和实现途径。

本文研制的基于RT-Linux的EDM数控系统运行实验表明此系统稳定可靠。

参考文献:[1]史旭明,赵万生.开放式数控系统参考模型及实例[J].机械与电子,2000(4):41 ̄43.[2]迟永琳,明良玉,吴祖育,等.基于WindowsNT和Linux的开放式数控系统[J].上海交通大学学报,2003,37(1):44 ̄46.[3]朱达宇,李彦,吉华,等.基于RTLinux的全软件数控系统[J].计算机集成制造系统.2004,10(12):1571 ̄1575(收稿日期2006-04-02)套圈接触为复杂的曲面,况且接触情况在不断的变化,难免会出现网格交错的情况。