随机加工时间的单机随机调度问题

机械机床毕业设计41带有交货期和加工时间可控的单机排序问题

本科毕业设计论文题目带有交货期和加工时间可控的单机排序问题专业名称机械设计制造及其自动化学生姓名指导教师毕业时间摘要排序问题是一类重要的组合最优化问题。

排序问题普遍应用于管理等学科领域,是组合最优化的一类重要问题。

调度的任务是根据生产目标和约束,为每个加工对象确定具体的加工路线、时间、机器和操作等。

优良的调度策略对于提高生产系统的最优性、提高经济效益都有着极大的作用。

但是由于资源约束和工艺约束的并存,迄今计算复杂性理论表明,多数调度问题属于NP一hard(Nondeterministiepolynomial一Hard,非确定性多项式)难问题,目标解的搜索涉及解空间的组合爆炸。

排序算法的竞争比分析是排序问题对算法风险的一种评估和保障,具有重要的理论意义和实用价值。

本文讨论了带有交货期和工件的加工时间可控的单机排序问题本文首先根据最优排序的性质确定了最优资源的分配方法并将问题转化为指派问题通过构造多项式时间算法确定最优排序#然后本文将学习效应与加工时间可控问题结合分别讨论了加工时间是线性资源函数和凸资源函数两种情况证明了该类问题是多项式时间可解的最后讨论了一种特殊情况学习因子是常数加工时间是凸资源函数给出了复杂性为O(nlogn)的算法通过运行此算法确定最优资源分配量和工件的最优排序。

关键词:排序单台机器,交货期,指派加工时间可控,资源分配.ABSTARCTScheduling problem is an improtan combinatorial opti-zation problem.Scheduling problem is widely applied impr-otant problems in combinatorial optimization.The schedul-ing of tasks according to production objectives and constr-aints,to detemine the specific processing route,time,mac-hine and operation eachobject processing.Good scheduling strategy has a great role in improve economic benefits.But due to the coexistence of resource constraints and technological constaints,so the computati-onal complexity theory shows that,most scheduling problr-m belongs to NP a hard(Nondeter ministiepolynomial Har-d,non deteministicpolynomial) problem target search rela-tes to the combinatorial explosion of the solution space.S-orting algorithm of the comprtitive ratio analysis is the so-ft of algorithm the risks of a assessment and security,has the important theory significance and practical value.This paper discusses the single machine scheduling p-roblem with controllable processing time of delivery and t-he workplece.According to the properties the optimal res-ource allocation method and the problem can be converte-d to assigment problem by construting a polynomial time ,Algorithm to detemine the optimal ordering and the learn-ing effect and problem with controllable processing times Respectively discusses the processing time is a linear res-ource functions and convex resource function in two case-sproved that this kind of problem is polynomial time solv-able finally discussed a special case study factor is consta-nt processing time is a convex resource function gives co-mplexity is O(nlog n)algorithm by running this algorithm .To detemine the optimal resource allocation optimal quan-tity and parts of the soft.Key words:the single machine scheduling,delivery p-eriod,controllable processing times,resource allocation.摘要 (4)ABSTRACT (5)第一章绪论 (8)1.1 课题研究的背景和意义 (8)1.2课题研究的目的意义和主要内容 (9)1.2.1 排序问题的简述 (9)1.2.2 排序问题的求解 (10)1.2.3 算法复杂性的简介 (10)1.3 本章小结 (11)第二章带有交货期和加工时间可控的单机排序问题 (12)2.1 单机排序 (12)2.1.1 符号说明 (12)2.1.2 常用排序方法 (13)2.2带有交货期和加工时间可控的单机排序问题 (14)2.2.1问题描述 (14)2.2.2资源约束 (16)2.2.3模型推广 (19)2.3应用举例及计算结果 (23)2.4本章小结 (25)第三章仿真与分析 (25)3.1车间调度仿真 (25)3.1.1 车间调度问题的描述 (25)3.1.2 车间调度问题的特点 (25)3.2仿真调度的原理和特点 (26)3.2.1 仿真调度的原理 (26)3.2.2 仿真调度的特点 (26)3.3 仿真的基本方法 (27)3.3.1 仿真的三种方法 (27)3.3.2 仿真在调度中的作用 (27)3.3.3 车间生产仿真调度业务流程 (28)3.4 实例仿真 (29)3.6 本章小结 (41)第四章总结与展望 (42)参考文献 (44)毕业设计小结 (45)致谢 (46)第一章绪论1.1课题研究的背景和意义近年来带有可控加工时间的排序问题受到越来越多的关注。

带有交货期和加工时间可控的单机排序问题

本科毕业设计论文题目带有交货期和加工时间可控的单机排序问题专业名称学生姓名指导教师毕业时间毕业设计论文任务计划书一、题目带有交货期和加工时间可控的单机排序问题二、指导思想和目的要求毕业设计(论文)是培养学生自学能力、综合应用能力、独立工作能力的重要教学实践环节。

在毕业设计中,学生应独立承担一部分比较完整的工程技术设计任务。

要求学生发挥主观能动性,积极性和创造性,在毕业设计中着重培养独立工作能力和分析解决问题的能力,严谨踏实的工作作风,理论联系实际,以严谨认真的科学态度,进行有创造性的工作,认真、按时完成任务。

三、主要技术指标1、优化数学模型;2、算法的优化程序;3、仿真程序;4、仿真验证结果;5、设计说明书一份;四、进度和要求第01周----第02周:撰写毕业设计开题报告;第03周----第04周:文献翻译;第05周----第06周:分析并确定优化的目标函数,根据约束条件建立优化数学模型;第07周----第09周:编制算法的优化程序;第10周----第11周:学习使用软件,设计相应的调度方案;第12周----第13周:搭建仿真程序,进行仿真、验证;第14周----第16周:撰写毕业设计论文,论文答辩。

五、主要参考书及参考资料[1]范雁鹏、赵传立.带有交货期和加工时间可控的单机排序问题.沈阳师范大学数学与系统科学学院,沈阳110034.[2] 何燕.基于遗传算法的车间调度优化及其仿真.武汉理工大学.2006[3] 欧阳珍.基于遗传算法的车间调度研究与应用.浙江大学.2004.[4]何少龙.具有安装时间和变量加工时间的单机排序问题.2011.[5] 潘全科.智能制造系统多目标车间调度研究.南京航空航天大学.2003.[6]Michael Pinedo(美).调度:原理、算法和系统(第二版).清华大学出版社.[7] 薛家兵、鄂明成.基于Flexsim仿真的FMS车间级控制开发系统.北京交通大学.机械与电子控制工程学院.北京.100044.2007.[8]唐恒永.赵传立.排序引论[M].北京:科学出版社.[9]Mor B,Mosheiov G.Scheduling a maintenance activity and due-window assignment based on commom flow allowance[J].International Jouranl of Production Economics.2012.135(1):220-230.[10] Hsu C J,Yang S J,Yang D L. Two due date assignment problemswith position- dependent processing time on a single-machine[J]. Computers & Industrial Engineering,2011,60(4):796–800.[11] Cheng T C E, Oguz C,Qi X D. Due-date assignment for scheduling on a single machine with compressible processing time[J].Internatio nal Journal of Production Economics.1996,43(2):107-113.[12] Shabtay D, Steiner G. The single-machine earliness-tardiness scheduling problem with due date assignment and resource-dependent processing times[J]. Annals of Operations Research,2008,159(1):25-40.学生指导教师摘要排序问题是一类重要的组合最优化问题。

具有学习效应且加工时间可控的单机排序问题

具有学习效应且加工时间可控的单机排序问题王方;赵传立【摘要】讨论一类加工时间可控的单机排序问题.在这一问题的模型中,机器具有学习效应,工件的实际加工时间为同时依赖于所排位置和所分配的资源量的资源消耗函数,其中资源消耗函数又分为线性资源消耗函数和凸资源消耗函数这两种函数.考虑共同工期分派方法和松弛工期分派方法这两种工期分派方法.极小化一个包含加权总误工数的费用、工期分派的费用、最大完工时间的费用和总资源消耗的费用的目标函数.对于工件加工时间的两种资源消耗函数与工期分派方法的不同组合,算法复杂性为O(n4)的多项式时间算法相应地被给出.创新之处是:在Shabtay研究的基础上增加考虑了学习效应后,计算相关问题的算法复杂性仍保持不变.【期刊名称】《沈阳师范大学学报(自然科学版)》【年(卷),期】2013(031)004【总页数】5页(P471-475)【关键词】单机;排序;学习效应;资源分配;指派问题【作者】王方;赵传立【作者单位】沈阳师范大学数学与系统科学学院,沈阳110034;沈阳师范大学数学与系统科学学院,沈阳110034【正文语种】中文【中图分类】O223带有可控加工时间的排序问题[1-10],自1980年以来备受关注,并取得了许多研究成果。

本文将学习效应与可控加工时间相结合,拓展了文献[7]的主要结果。

问题可描述如下。

设有n个相互独立的工件的集合,记为{J1,J2,…,Jn},工件在0时都已到达,且加工过程中中断不被允许。

工件J[j]的正常加工时间为P[j],需要确定工件的加工顺序、划分、工期和资源分配量,极小化一个包含加权总误工数、工期分派、最大完工时间,和总资源消耗的费用函数。

即目标函数为以下形式:其中,Cj是工件Jj的完工时间是最大完工时间。

Uj 是工件Jj 的延误指示变量,即当Cj>dj时,置Uj=1;否则,置Uj=0,dj≥0是工件Jj的工期。

αj是工件Jj的延误费用,非负参数α和β分别表示工期的单位费用和最大完工时间的费用。

作业车间调度问题的几种模型

作业车间调度问题是指如何合理地安排工件在不同工序间的加工顺序,以达到最优的生产效率和成本控制。

针对这一主题,我将从几种常见的模型出发,深入探讨作业车间调度问题,旨在为您提供一篇有价值的文章。

一、传统作业车间调度模型1.1 单机调度模型在单机调度模型中,工件依次经过一个加工机器的加工过程。

我们需要考虑如何安排加工顺序、加工时间等因素,以最大程度地减少工件的等待时间和加工时间,提高生产效率。

1.2 流水车间调度模型流水车间调度模型是指在多台加工机器之间,工件按照特定的加工顺序依次进行加工。

我们需要考虑如何合理安排工件的加工顺序,以减少生产中的瓶颈和待机时间,提高整个流水线的生产效率。

1.3 作业车间调度的经典排序问题这种模型主要关注如何将待加工的工件按照特定的规则进行排序,以便在加工过程中最大程度地降低总加工时间和成本。

以上是传统作业车间调度问题的一些经典模型,它们都是针对不同的生产场景和加工流程所提出的解决方案。

接下来,我将对每种模型进行更深入的探讨,以便更好地理解作业车间调度问题。

二、作业车间调度问题的多种解决方法2.1 基于启发式算法的调度方法启发式算法是一种基于经验和规则的算法,它能够快速、高效地求解作业车间调度问题。

常见的启发式算法包括遗传算法、模拟退火算法等,它们能够在短时间内找到较优的解,并且适用于各种不同规模和复杂度的生产场景。

2.2 基于数学规划的调度方法数学规划方法是指利用数学建模和优化理论,对作业车间调度问题进行严格的数学求解。

通过建立数学模型,我们可以利用线性规划、整数规划等方法,对作业车间调度问题进行最优化求解,得到最优的生产调度方案。

2.3 基于仿真的调度方法仿真方法是指利用计算机模拟生产场景,通过模拟实际的生产过程,找到最优的调度方案。

通过仿真,我们可以更加真实地模拟生产现场的情况,找到最优的生产调度策略,提高生产效率和降低成本。

以上是作业车间调度问题的多种解决方法,它们都能够根据不同的生产场景和需求,找到最优的调度方案。

加工时间可变的资源约束单机成组排序问题的开题报告

加工时间可变的资源约束单机成组排序问题的开题报告一、研究背景和意义随着工业自动化和信息化的发展,生产流程和管理方式不断的优化和改进,从而对制造业的提升和发展起到了重要的推动作用。

针对单机成组排序问题,在实际工业生产中也存在很大的应用价值。

单机成组排序问题是指在生产过程中,存在多个作业需要加工,但加工时间是可变的,且由于设备的限制,这些作业必须按照一定的规则进行排序,才能达到最优的加工效率和生产效益。

因此,基于单机成组排序问题的研究和优化,对于提高制造业的生产效率和降低生产成本具有重要的意义。

二、研究内容本文针对单机成组排序问题展开研究,主要包括以下内容:1. 定义问题和研究意义:对单机成组排序问题进行定义和划分,并阐述其在实际工业生产中的重要性和应用价值。

2. 系统性的阐述已有的相关研究,包括传统的算法和现有的解决方案,以及存在的不足之处。

3. 提出创新的算法,包括贪心算法、遗传算法、模拟退火算法等,以及算法的优缺点和适用性。

4. 对比分析已有算法和提出算法的优劣,从而得出结论和推进下一步研究的方向。

三、研究方法本研究主要基于文献调研和实验模拟的方法进行。

文献调研是对已有成果和研究方向的梳理和总结,以详细了解和掌握相关研究的背景和现状;实验模拟是采用计算机模拟实验的方法,对提出的算法进行设计和编程实现,并通过实验数据和统计分析的方法,对算法的效率和优劣进行评估和比较。

四、预期结果和意义通过本研究,预期实现以下目标:1. 更深入的了解单机成组排序问题的特点和存在的挑战,以便在优化算法中更好地处理问题,使之达到更好的解决效果。

2. 提出多种不同类型的优化算法,比较其优缺点,对比实验结果,以分析何种算法更适合在实际工业生产中应用。

3. 分析研究结果并据此总结出结论,为进一步研究和解决其他类似问题提供指导。

总之,本研究的意义在于提高制造业的生产效率和降低生产成本,以满足现代制造业对高效节能的要求。

作业车间调度问题 例题

作业车间调度问题例题作业车间调度问题是生产调度中常见的一个重要问题,其目的是合理安排生产作业车间的生产任务,以最大化生产效率,降低生产成本,提高生产质量。

在实际生产中,作业车间调度问题通常涉及到多台机器和多个作业任务,需要合理分配资源,调度作业顺序,以确保生产计划的顺利执行。

一般来说,作业车间调度问题可以分为单机调度和多机调度两种情况。

单机调度是指在一个作业车间只有一台机器的情况下,需要合理安排作业任务的顺序,以最小化总生产时间或最大化生产效率。

而多机调度则是在一个作业车间有多台机器的情况下,需要合理分配作业任务到不同的机器,以最小化总生产时间或最大化生产效率。

在实际生产中,作业车间调度问题通常受到多种约束条件的限制,如作业任务之间的先后关系、机器之间的技术约束、作业任务的优先级等。

因此,对作业车间调度问题的求解需要综合考虑这些约束条件,设计合适的调度算法来优化生产计划。

一种常见的求解作业车间调度问题的方法是利用启发式算法,如遗传算法、蚁群算法、模拟退火算法等。

这些算法可以在较短的时间内找到较优的调度方案,帮助生产企业提高生产效率,降低生产成本。

除了启发式算法,还有一些经典的作业车间调度问题的求解方法,如Johnson算法、NEH算法、SAW算法等。

这些算法在特定的作业车间调度问题中有较好的表现,可以帮助生产企业解决实际生产中的调度问题。

总的来说,作业车间调度问题在生产调度中扮演着重要的角色,合理的调度方案可以帮助企业提高生产效率,降低生产成本,提高生产质量。

通过合适的算法求解作业车间调度问题,可以为生产企业创造更大的价值,提升竞争力。

因此,对作业车间调度问题的研究和求解具有重要的实际意义,值得生产企业重视和关注。

交货期服从指数分布的单机随机调度问题

第 1卷 第2 7 期 20年4 0 2 月

系

统

工

程

学

报

V。. No 1 1 .2 7

Ap . 2 2 r , 00

J OURNAL YS OF S TEM S ENGI ERl NE NG

々 々

j

交货 期服 从指 数 分 布 的单 机 随机 调 度 问题。

Ke r s s g e ma h n c e ui g r n o p o e s g t e ; a d m u a e y wo d : i l n c i e s h d l a d m r s i i s r n o d ed t ;p o o to a n c n Sc n ie e .W h n t e d ed t Se p n n il itiu e t n aeae rn o v r lsi o sd rd a e h u ae i x o e t l dsrb td wih a ay

Ab ta t Th r be o nmiig tt lweg td d va in fjb c mpein t s fo a sr c : ep o lm fmii zn o a ih e e it s o o o l o i r m o t me

c mmo u ae o igem ahn sa t pc lsh d l g m o e i u tI me p o u t n o n d e d t n a sn l c iei y ia c e ui d l n J s—n Ti r d ci n o

c u tr a t ft i p o l m t r p ri n lwe h Si i h r c s i g t sa d t e d e o n e p r s r be wi p o o t a i t n wh c t e p o e sn i n h u o h h o g h me

加工时间具有随机性的JobShop鲁棒调度问题

01 Chapter1. 加工时间的随机性2. 资源共享3. 约束条件4. 优化目标研究现状02 ChapterJobshop调度问题定义Jobshop调度问题特点3. Jobshop调度问题是一个NP难问题,求解难度较大。

Jobshop调度问题研究现状03 Chapter加工时间随机性的来源生产任务的复杂性生产过程的动态变化生产环境的不确定性加工时间随机性对Jobshop调度的挑战难以预测完工时间01资源分配的复杂性02难以满足客户需求03基于概率模型的调度优化现有解决方案的优缺点分析基于鲁棒优化方法基于人工智能和机器学习的方法04 Chapter鲁棒优化的基本思想03对比分析鲁棒优化在Jobshop调度中的应用01问题建模02算法设计现有研究的不足与未来研究方向研究不足未来研究方向05 Chapter基于随机仿真的Jobshop调度模型构建01020304基于随机仿真的Jobshop调度模型求解方法基于随机仿真的Jobshop调度模型性能分析比较不同调度策略下的鲁棒性指标,并进行评估和比较分析不同加工时间随机变量下的鲁棒性指标变化情况根据性能分析结果,提出改进措施和建议,以优化Jobshop调度模型的性能。

06 Chapter研究对象与数据采集研究对象本研究以一个制造企业为研究对象,该企业的生产模式为jobshop形式,每个工作中心可以加工多种产品,每种产品可以在多个工作中心加工。

数据采集从企业的历史数据中采集了各个工作中心在不同时间段的加工时间数据,涵盖了多种产品和不同员工操作的情况。

实证分析与结果展示010203模型建立算法实现结果展示结果对比结果讨论结果对比与讨论THANKS。

加工时间服从均匀分布的单机随机排序问题

( . p rme t fM ah maisa d P y is S e y n n tt t fCh mia e h o o y S e y n 1 1 2 1De a t n t e t n h sc , h n a gI siu eo e c l c n l g , h n a g 1 0 4 , o c T

S o h si i g ema h n c e u i g wi nf r d s i u e r c si u io m it b t dp o e sn c n h r i s

LIYa g . n ZEN G nhu Fa i

B h oei l n ls ,h rbe fr uain o ee p c d n mb ro ryjb a e gv na d te y te rt a a ayi te po lm o l o ft x e t u e f ad o sc nb ie n c s m t h e t h

20 0 8年 6月

J n u . 20 0 8

文章 编号 : 10.5220 )3o 6 _3 0 80 6(0 80 .49o

加工 时 间服 从均匀 分布 的单机 随机排 序 问题

李

摘

扬 , 曾繁 慧

(. 1 沈阳化工学 院 数理系 ,辽宁 沈阳 10 4 ;2辽 宁工程技 术大学 理学 院,辽 宁 阜新 13 0 ) 112 . 2 00

s o t s xp c e r e s n i r ti ptma n t e c s s o h qu lwegh y a d t e e p ce r c s i h re te e t d p oc s i g tme f s s o i li h a e ft e e a i t n h x e t d p o e sng i

随机加工时间的单机随机调度问题

随机加工时间的单机随机调度问题

讨论了加工时间服从均匀分布的单机随机调度问题,目标是使拖后工件数的数学期望最小.采用理论分析的方法,给出了期望加权误工任务数的表达式,研究了工件的最优加工顺序.结果表明:在工件的权重和工件的平均加工时间不成比例的最一般的情况下,最短加工时间和最长加工时间优先规则的联合使用给出了使拖后工件数最少的优先策略,并对算法的最优*进行了*.该成果对于非正规目标函数的单机随机排序问题的解决具有一定的参考价值和指导意义.。

大型机场货运站ETV单机调度优化问题研究

大型机场货运站ETV单机调度优化问题研究大型机场货运站ETV单机调度优化问题研究随着全球贸易的不断发展和扩大,大型机场货运站成为现代物流体系中不可或缺的环节。

在机场货运站中,ETV (Elevating Transfer Vehicle)作为一种高效的货物搬运工具被广泛应用。

然而,单机调度优化问题一直是大型机场货运站管理中所面临的挑战。

ETV的单机调度优化问题涉及到货物的装卸和转运,以及ETV的调度安排等多个方面。

货物的装卸和转运对于机场货运站来说至关重要,保证货物的高效、准时地到达目的地是机场货运站的首要任务。

而ETV作为一种主要的搬运工具,其调度方案的优化能够提高货物的运输效率,并减少货物滞留时间。

因此,对ETV单机调度问题的研究具有重要的现实意义。

在大型机场货运站中,ETV的单机调度问题主要包括货物的搬运路径规划、装卸站点选择、载荷分配等。

首先,货物的搬运路径规划是ETV单机调度中的一个关键环节。

通过合理的搬运路径规划,可以避免ETV之间的冲突,减少搬运时间,提高工作效率。

其次,装卸站点的选择也是一个重要的决策因素。

在货运站点中,不同的货物需要装卸的位置是不一样的,因此合理的选择装卸站点能够缩短货物的搬运距离,提高装卸效率。

此外,ETV的载荷分配也是单机调度优化中的一个重要环节。

合理的载荷分配可以增加ETV的运载能力,减少空载的运行,提高ETV的利用率。

为了解决大型机场货运站ETV单机调度优化问题,相关的研究尝试了不同的方法和模型。

一种常用的方法是建立数学模型,通过数学求解的方式得到一个最优的调度方案。

另一种方法是使用启发式算法,利用计算机技术进行调度优化。

这种方法相对于数学模型的方法更加灵活,可以更好地应对复杂的实际情况。

例如,遗传算法、模拟退火算法等都可以应用于ETV单机调度优化问题中。

然而,由于大型机场货运站的规模庞大、运营环境复杂,ETV单机调度优化问题仍然存在一些困难和挑战。

首先,机场货运站中的装卸站点往往呈现出分布不均匀的特点,这对调度优化提出了更高的要求。

加工时间依赖工件位置的单机成组排序问题

加工时间依赖工件位置的单机成组排序问题

王艳芳

【期刊名称】《沈阳航空航天大学学报》

【年(卷),期】2006(023)003

【摘要】排序问题是一类重要的组合优化问题,现代排序问题突破了经典排序问题的种种假设,有着越来越广阔的应用前景.对加工时间依赖于工件位置的单机成组排序问题进行了研究,讨论了成组技术中,要求同一组内工件必须连续加工,加工时间的函数变量是工件所在的加工位置,目标函数分别为极小化最大完工时间与总完工时间.分别给出其多项式时间的最优算法.

【总页数】2页(P88-89)

【作者】王艳芳

【作者单位】沈阳师范大学,数学与系统科学学院,辽宁,沈阳,110034

【正文语种】中文

【中图分类】O22

【相关文献】

1.加工时间依赖工件位置的树约束单机排序问题 [J], 石国春

2.加工时间依赖工件位置的树约束单机排序问题 [J], 石国春

3.加工时间依赖工件位置的链约束单机排序问题 [J], 赵晓丽

4.一类加工时间依赖资源的单机成组排序问题 [J], 石国春;

5.一类加工时间依赖资源的单机成组排序问题 [J], 石国春

因版权原因,仅展示原文概要,查看原文内容请购买。

【doc】加工时间服从指数分布单机随机调度

加工时间服从指数分布单机随机调度第2O卷第6期(总第114期)2002年l1月系统工程SystemsEngineeringV o1.2o.No.6NOV.,2002文章编号:1001—4098(2002)06—0058—04加工时间服从指数分布单机随机调度贾春福(南开大学信息技术科学学院,天津300071)摘要:讨论加工时间服从指数分布的单机随机调度问题,目标是实现工件完成时间与公共交货期偏差的加权和的期望最小化.此问题是儿T(Just—In—Time)生产环境下的典型调度模型.结果表明问题的最优解关于权值与加工时间均值的商具有A形特征.关键词:单机调度;随机加工时间;指数分布;公共交货期:A形调度中图分类号:021文献标识码:A引言工件完成时间与公共交货期偏差加权和最小化单机调度问题是JIT(Just—In—Time)生产环境下的典型调度模型_1].问题描述如下:设N一{1,2,…,n}.n>1为需在机器上加工的工件集.工件(∈Ⅳ)的加工时间为户.并分配了权值硼.,d为公共交货期.令Ⅱ为整数 1.2,…,n的所有的n!个排列的集合,=([1],[2-1.…'[n])∈Ⅱ表示工件[]第个加工.假设调度∈Ⅱ中无人为中断,调度的开始加工时间为0,且开始时工件都已经就绪.因i此中.工件[]的完成时间为CE]Or)一∑目标是确定最优调度∈Ⅱ.使得k—J,WD(u)一硼嘲ICE口()一dI(1)i=1最小(以下简记为WD问题).文[2-1,[3],[4]对上述问题进行了研究,证明了此问题为NP—hard问题,给出了问题最优解关于加工时间与权值的商的形特征(工件权值与加工时间商的排列中,只一个局部最小值),并在此基础上提出了几个有效的求解算法..实际中.考虑随机因素(如随机加工时间和机器随机故障等)的调度问题(即随机调度)具有重要意义.因此,随机调度问题受到了人们的广泛关注l5].但大多数研究只是涉及正规目标函数(即目标函数是完成时间的增函数).随着JIT生产思想在实际中的广泛采用,非正规目标函数更多地受到人们的重视.值得一提的是.文ElO"]在假定加工时间服从指数分布时,给出了工件完成时间的分布函数.并研究了文E12"]在确定情况下的问题,给出了与文[12]类似的结果.本文利用文[1o1中关于完成时间分布函数的结果,讨论了加工时间服从指数分布情况下的WD问题(ie为EWD问题),此时目标函数为EwD(7r)=E(一二硼]ICE(7r)一dI)(2)一l证明了问题的最优解具有A形特征.2主要结果设加工时间(∈^)服从参数为的指数分布(.,.….彼此不同),d(确定的非负实数)为工件的公共+收稿日期:2002—04一l3基金项目:天津市自然科学基金资助项目(013600711)作者简介:贾春福.南开大学信息技术科学学院.第6期贾春福:加工时间服从指数分布单机随机调度59交货期.对于调度,r=([1],[2],…'[]).利用数学归纳方法可得,工件[]完成时间c∽Or)=∑P嘲的分布函=』数为EtoD由(2)和(3),有和其中G啪(f,,r)=1一∑穹1Ⅱ力=I.,≠EWDOr)=∑E(w¨IC明Or)一d1)=∑E[础(c吲Or)+d一2min{CmOr),))]一∑E(础叫cM(,r))+∑础啪~2∑础∞E(min/C吲Or).d1)∽+一E(n{(,∽())E(min{Cfi3Or),d}):lPr(min{CE]Or).d)>t)dtJ0:IPr(c叫Or)>t)dtJ0=IGM(f.~r)dtJ0e[f](f,,r)=1一Gm(f.,r)一.Ⅱ1.,≠Ⅱ(一)(3)(4)(5)Jj?J综合(4)和(5).可得目标函数(2)等价的确定形式Hf..EWD(a')一∑(甜州∑)+∑啪一2∑础Ⅲf"e川(f,)df(6)关于加工时间Pi(∈Ⅳ)的A形调度是指,加工时间A(∈.Ⅳ)的排列中只有一个局部最大值要证明A形调度的最优性?只要证明:在一个工件调度中.如果存在三个相邻工件且居于中I.q~z~~/mzoCf.]较其他二者都大.此工件调度一定非最优.定理使得(6)式最小的最优调度关于工件权劝值与加工时间均值的商(即zo~2i=t/E(p).i∈.Ⅳ)具有A形特征.证明假设,r=([1].E23.….[,"~1].[],[+1].[m+2].[+3],….["]).1≤,"≤n~2为使得(6)式最小的最优调度,其中工件[]?[+1]和[",+2]是三个相邻的工件,但有础[]>础[+.]川,础+z]+:]>础+1]+¨.再令,r一=([1],[2],….[—I].[m+1],[].[坍+2].[+3].….["]).,r2= ([1],[2],….[一1],[],["十2],[+1].[坍+3],….[n]).由(3)式和(6)式,可得EWDOrj)一EWD(zr')=一zm+lJ]}~Ⅱ1^r.-■●l=p一一Ⅱ~60系统工程2002正因此类似可得和于是其中(EWD(zr1)一EWD(zr'))]m+1] 硼[][]一硼[m+1]m+1]Ⅲ+l…Ⅱ1—2∑(1一一Ⅲ)Ⅱ(一){1_2m+2垦二垦:]硼+2]『『月+2]一硼+1]『『^+1] +2一一1+2∑ⅡI三竺——一(1一一[])+2,Ⅱ(一)一i.,≠k.兰!二垦:3!硼[]]一硼[+1]+1]Ⅱ(一)J—i?i≠kfr-一2l1一【l垦二垦:±!硼『『一+2]^fm+2]一硼『『^+i]^f+1](1一e-~-[])一∑I-[(月一]),一i.,≠kⅡ一1.,≠kⅡ(一)J—i.』≠一2fGE+2](,')一GE+1](.)}<0(1一一])IⅡ=i.,≠Ⅱ(一),=1.,≠"+2Ⅲ+lⅡ…Ⅱ力———生兰七一——一一———上生兰七一——一一Ⅲ+2Ⅲ+1—1II(门一,IEi])II(,]一),=1?≠,一1.J≠(8)式利用数学归纳法可以证明.由于]>+1]+1]."uJ+2]+2]>"UJ『舶+1]+1],因此.EWD(zr1)EWD(zr')<0或者EWD(zr)一EWD(zr')<0.与的最优性矛盾.定理得证.3结论(8)本文讨论了工件完成Wilt与公共交货期偏差的加权和最小化问题.其中加工时间服从指数分布,证明了问题最优解关于权值与加工时间均值的商具有A形特征.这一特征与V形特征类似,使得最优解的搜索范围从!减少为2个.基于这一性质可以提出一些有效的求解算法.这也是我们进一步的研究工作.参考文献:[1]BakerKR,ScudderGD.Sequencingwithearlinessandtardinesspenalties:Areview[J].O perationsResearch.1990.38:22—36.一∑J—第6期贾春福:加工时间服从指数分布单机随机调度61E2][3][4]HallN,PosnerM.EarlinesstardinessschedulingproblemsI:Weighteddeviationofcompleti ontimesaboutacommonduedate[J].OperationsResearch.1991.39:836—846.HallN.KubiakW,ScthiS.EarlinesstardinessschedulingproblemsII:Deviationofcompletio ntimesaboutarestrictedcommonduedate[J].OperationsResearch,1991,39:847—856. HoogeveenJ,V andeV eldeSL.Schedulingaroundasmallcommonduedate[J].EuropeanJournalofOpera—tionalResearch.1991.55:237—242.[53PinedoM.Stochastic.schedulingwithreleasedatesandduedates[J].OperationsResearc h.1983,31:559—572.[63PinedoM,RammouzE.Anoteonstochasticschedulingonasinglemachinesubjecttobrea kdownandrepair[J].ProbabilityintheEngineeringandInformationSciences.I988,2:41—49.[73FrenkJBG.Ageneralframeworkforstochasticone—machineschedulingproblemswithzeroreleasetimesandnopartialordering[J].ProbabilityintheEngineeringandInformationalSciences.1991.5:29 7—315.[83ForstFG.Stochasticsequencingononemachinewithearlinessandtardinesspenalties[J]. ProbabilityintheEngineeringandInformationalSciences,1993.7:291—300.[9]JiaC.Stochasticsinglemachinewithanexponentiallydistributedduedate[J].Operations ResearchLetters.2001,28:199—203.[1O]monduedateassignmentand,schedulingonsinglemachinewithexpo nentialprocessingtimes[J].Opsearch.2000,37:221—236.[11]MittenthalJ.RaghavachariM.Stochasticsinglemachineschedulingwithquadraticearl y—tardypenalties[J].OperationsResearch.1993.41:786—796.[12]PanwalkarSS,monduedateassignmenttominimizetotalpenaltyforthe onemachineschedulingproblem[J].Operationsresearch.1981,3O:391—399. StochasticSingleMachineSchedulingwithExp0nentiallyDistributedProcessingTimesJIAChun—fu(SchoolofInformationTechnologyandSciences,NankaiUniversity,Tianjin300071,China)Abstract:Inthispaper,asinglemachineschedulingwithexponentiallydistributedrandompr ocessingtimesisconsidered,theobjectiveistofindanoptimalscheduletominimizetheexpectedtotalweighte ddeviationsofcomple—tiontimesfromacommonduedate.ThisproblemisatypicalschedulingmodelinJIT(Just—In —Time)productionenvironment.Itisshownthattheoptima1.schedulesoftheproblemareA-shapedwithrespect tow^(一W/E(p),i.e.,thesequenceofwhasasinglelocalmaximum.wherew,Panddenotetheweight.processin gtimeandprocessingtimerateofjobi,respectively.Keywords:SingleMachineScheduling;RandomProcessingTime;ExponentialDistributio n;CommonDueDate;A—ShapedSchedule。

加工时间服从指数分布单机随机调度

加工时间服从指数分布单机随机调度

贾春福

【期刊名称】《系统工程》

【年(卷),期】2002(20)6

【摘要】讨论加工时间服从指数分布的单机随机调度问题 ,目标是实现工件完成时间与公共交货期偏差的加权和的期望最小化。

此问题是 JIT(Just- In- Time)生产环境下的典型调度模型。

结果表明问题的最优解关于权值与加工时间均值的商具有Λ形特征。

【总页数】4页(P58-61)

【关键词】加工时间;指数分布;单机随机调度;∧形调度

【作者】贾春福

【作者单位】南开大学信息技术科学学院

【正文语种】中文

【中图分类】O225

【相关文献】

1.具有同一交工期和指数加工时间的单机随机调度 [J], 谢益民;郑应平

2.随机加工时间的单机随机调度问题 [J], 李扬;闫平

3.具有正比权值完工时间与交货期偏差加权和最小化单机随机调度 [J], 贾春福

4.交货期服从指数分布的单机随机调度问题 [J], 贾春福

5.加工时间服从均匀分布的单机随机排序问题 [J], 李扬;曾繁慧

因版权原因,仅展示原文概要,查看原文内容请购买。

最优化方法课程大作业实验-单机调度问题[贪心及LocalSearch]

![最优化方法课程大作业实验-单机调度问题[贪心及LocalSearch]](https://img.taocdn.com/s3/m/4ff7eb191ed9ad51f11df244.png)

[工件单机调度问题求解]XXX (学号: XXXXXXXX)摘要:有n个工件需要加工,工件i会在时刻ai到达机器处,并期望在时刻di前完成加工,加工时长pi,需要给出调度方案使得总延迟时间最小。

本实验将使用三种贪心规则对问题进行优化求解。

然后使用Local Search 模拟退火对贪心得到的结果进行优化。

关键词:贪心算法、local search、模拟退火、单机调度;1 引言a) 生产调度即是组织执行生产进度计划的工作,是实际生产管理中非常重要的一环。

一般在工业企业中,需要一个专门的部门去组织实现这项任务。

在现代的工业企业中,生产环节很多,协作关系复杂,生产连续性强,某一个生产节点的变化(如某一机器发生故障,某两道工序顺序进行了调整等等),往往会波及整个生产系统的运行。

因此,生产调度问题无论是在科学研究中,还是在实际工作中,都是很多学者、相关从业人员研究的重点问题。

b) 已知:有n 个工件{ J1,J2, …, Jn }需要在一台机器M0上加工。

工件i会在时刻ai到达机器处,并期望在时刻di前完成加工,另已知该工件的加工时长pi。

工件上的约束:每个工件上只可被机器加工一次,且只有在工件到达机器处后才可以被加工。

机器上的约束:每个机器某一个时刻最多只能执行一个工件,而且执行过程是非抢占的。

优化问题:优化各个工件加工的顺序,使得调度总延迟时间最小。

c) 每个工件释放时间不同,本程序首先对工件释放时间进行排序(有序的可以省略),并将当前时间已经释放的工件加入一个优先队列中,按照贪心规则将优先级最高的工件先进行加工,因此可以快速而有效地给出一个调度方案。

d) 对于贪心所得出的初始解,对其使用模拟退火算法进行优化。

2 算法设计贪心算法:首先实现一个工件类封装相应的元素与信息,并实现一个大致的算法框架。

product类:int ID;int releaseTime;//释放时间int produceTime;//加工时间int deliverTime;//交货时间bool operator <(const product &a) const; //贪心规则priority_queue<product> q;//按上述规则排序的优先队列int currentTime = 0;//当前时刻int TotalOverTime = 0;//总超时void inputMatrix(); //输入(矩阵)void outputMatrix();//输出(测试用)void sortByReleaseTime();//根据释放时间排序void schedule(int n);//贪心给出调度方案product goods[MAX_QUANTITY];//工件类数组1、inputMatrix:按照输入规则将整个信息矩阵输入到goods对象数组中,本程序输入规则为输入一个n代表工件数量,接下来n行分别为释放时间、加工时间、期望时间。

单机上简单线性退化工件的随机在线调度问题

单机上简单线性退化工件的随机在线调度问题

刘辉冉;马冉

【期刊名称】《信阳师范学院学报:自然科学版》

【年(卷),期】2018(31)4

【摘要】研究了单机上工件具有简单线性退化效应的随机在线调度问题.工件以时间在线的方式到达,决策者对将来到达工件的信息一无所知,当工件到达之后,决策者立刻知道工件加工时间的期望,且工件加工时间的期望是开工时间的简单线性函数,直到工件完工才能知道工件的实际加工时间.目标函数是最小化工件总完工时间和的期望.对于这个随机在线调度问题,通过改变工件的释放时间给出了竞争比为

1+b_(max)的SHIFTSDR在线算法.这与LIU M等人所研究的确定性情形的下界相匹配,因此可以证明,对所研究的问题给出的在线算法是最好可能的在线算法.

【总页数】4页(P535-538)

【关键词】排序;单机;随机在线;简单线性退化

【作者】刘辉冉;马冉

【作者单位】河南理工大学数学与信息科学学院

【正文语种】中文

【中图分类】O223

【相关文献】

1.不相容工件组的单机随机调度问题研究 [J], 谭琦;王永青;戴飞

2.带有线性退化工件和退化维护时间的单机窗口排序 [J], 郭晓姣;罗成新

3.批处理机上具有两类释放时间的工件集竞争调度问题 [J], 赵晓丽; 宫华; 车平

4.单机上考虑运输的退化工件的在线排序问题 [J], 刘其佳;冯琪

5.工件加工时间是开工时间的简单线性函数的Flow Shop调度问题研究 [J], 王吉波;夏尊铨

因版权原因,仅展示原文概要,查看原文内容请购买。

P1187加工生产调度

P1187加工生产调度题目解析:本题是要求一个加工顺序使得总的加工时间最少,而要使加工时间最少,就是让各车间的空闲时间最少。

一旦A车间开始加工,便会不停地进行加工(我们不要去管车间是否能够一直生产,因为他们有三班,可以24时间不停地运转)。

关键是B车间在生产的过程中,有可能要等待A车间的初加工产品。

很显然所安排的第一个产品在A车间加工时,B车间是要等待的,最后一个产品在B车间加工时,A车间已经完成了任务。

要使总的空闲时间最少:(1)就要把在A车间加工时间最短的部件优先加工,这样使得B车间能以最快的速度开始加工;(2)把放在B车间加工时间最短的产品放在最后加工,这样使得最后A车间的空闲时间最少。

设计出这样的贪心法:设Mi=min{A i,Bi}将M按照由小到大的顺序排序,然后从第一个开始处理,如果M i=A i,则将它安排在从头开始的已经安排的生产顺序后面,如果M i=B i,则将它安排在从尾开始的已安排的生产顺序前面。

这种安排是否是最少的加工时间,还要通过数学证明。

证明如下:(请学生自行证明完成!)特殊案例分析:(1)考虑Ai=Bi的任务的高度情况怎样为最优方案。

(2)考虑Ai<=Bi的任务的调度情况怎样为最优方案。

提出、分析、证明。

(概念1:最大缓冲区域)设S=<J1,J2,…,J n),是等待加工的作业序列,如果A车间开始加工S中的产品时,B车间还在加工其他产品,t时刻后B车间就可利用A车间加工过的产品。

在这样的条件下,加工S中任务所要的最短时间T(S, t)=min{A i+T(s-{J i},Bi+max{t-A i, 0})},其中,J i∈S。

图3-1是加工作业i时A车间等待B车间的情况:图3-1 A等B的情况图3-2是加工作业i时B车间等待A车间的情形:图3-2 B等A的情况假设最佳的方案中,先加工作业J i,然后再加工作业J j,则有:)},,{(})0,}0,max{max{},,{(}) 0,max{},{(),(ijjijijiijjiji iiiiTJJSTAAAAtBBJJSTAA AtBJsTAtST-++=--++-++=-+-+=},,max{}0,,max{}},0,max{max{}0,}0,max{max{i j i i j i i j i j i j i j i j i j i j j i i j ij B A A A t A A B B B A A t A B B B A A t A B B A A t B B T +++--+=--+-+=--+-+=--++=如果t B A A A t i j i i =++},,max {,则j i j i ij A A B B t T --+-=如果i i j i i A B A A A t =++},,max {,则j j i ij A B B T -+=如果i j i i j i i B A A B A A A t -+=++},,max {,则j ij B T =如果将作业J i 和作业J j 的加工顺序调整,则有: )),,((),('ji j i j i T J J S T A A t S T -+=其中,},,max {j j i j j i j i ij B A A A t A A B B T -++--+=按照上面的假设,有T<=T ’,所以有:},,max {},,max {j j j i i i j i A B A A t A B A A t -+<=-+从而有:},max {},max {i j j i j i j i A B A A A B A A --++<=--++即:},max {},max {j i i j A B A B <=这说是所谓的Johnson 公式,也就是说在此公式成立的条件下,优先安排任务J i 在J j 之前可以得到最优解。

单机调度——精选推荐

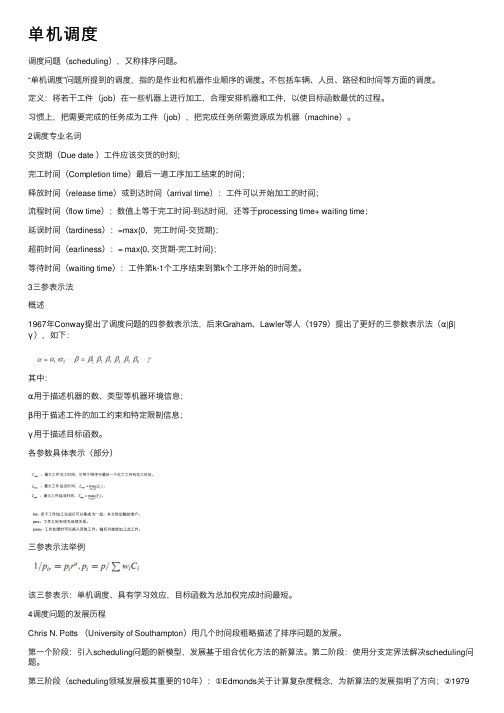

单机调度调度问题(scheduling),⼜称排序问题。

“单机调度”问题所提到的调度,指的是作业和机器作业顺序的调度。

不包括车辆、⼈员、路径和时间等⽅⾯的调度。

定义:将若⼲⼯件(job)在⼀些机器上进⾏加⼯,合理安排机器和⼯件,以使⽬标函数最优的过程。

习惯上,把需要完成的任务成为⼯件(job),把完成任务所需资源成为机器(machine)。

2调度专业名词交货期(Due date )⼯件应该交货的时刻;完⼯时间(Completion time)最后⼀道⼯序加⼯结束的时间;释放时间(release time)或到达时间(arrival time):⼯件可以开始加⼯的时间;流程时间(flow time):数值上等于完⼯时间-到达时间,还等于processing time+ waiting time;延误时间(tardiness):=max{0,完⼯时间-交货期};超前时间(earliness):= max{0, 交货期-完⼯时间};等待时间(waiting time):⼯件第k-1个⼯序结束到第k个⼯序开始的时间差。

3三参表⽰法概述1967年Conway提出了调度问题的四参数表⽰法,后来Graham、Lawler等⼈(1979)提出了更好的三参数表⽰法(α|β|γ),如下:其中:α⽤于描述机器的数、类型等机器环境信息;β⽤于描述⼯件的加⼯约束和特定限制信息;γ⽤于描述⽬标函数。

各参数具体表⽰(部分)三参表⽰法举例该三参表⽰:单机调度、具有学习效应,⽬标函数为总加权完成时间最短。

4调度问题的发展历程Chris N. Potts (University of Southampton)⽤⼏个时间段粗略描述了排序问题的发展。

第⼀个阶段:引⼊scheduling问题的新模型,发展基于组合优化⽅法的新算法。

第⼆阶段:使⽤分⽀定界法解决scheduling问题。

第三阶段(scheduling领域发展极其重要的10年):①Edmonds关于计算复杂度概念,为新算法的发展指明了⽅向;②1979年三参表⽰法的提出,为问题的分类⼯作做出极⼤贡献。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

关 键 词 : 机 ; 机 加 工 时 间 ; 匀 分 布 ; 后 工件 数 ; 先 策 略 单 随 均 拖 优

中 图分 类 号 言

实 际 生 产 环 境 中 , 虑 随 机 因素 ( 随机 加 工 时 间 和 机 器 随 机 故 障 等 )的 调 度 问 题 ( 随 机 调 度 )具 有 重 要 意 义 . 考 如 即 因

1 p~UO ) 一dl ( wU) (, , I E ∑ j ̄

度 函 数 为

( ) 一

() 2

其 中 目标 函 数 为 期 望 加 权 误 工 任务 数 , ~ u( , ) 示 任 务 的加 工 时 间服 从 区 问 ( , ) 的 均 匀 分 布 , 的 概 率 密 o 表 O 上 它

此 , 机 调 度 问题 受 到 了人 们 的广 泛 关 注 . 是 大 多 数 研 究 只 是 涉 及 正 规 目标 函数 ( 目标 函数 是 完 成 时 间 的增 函 随 但 即 数 ) 随 着 JT 生产 思 想 在 实 际 中 的广 泛 采 用 , 正 规 目标 函数 更 多 地 受 到 人 们 的 重视 . . I 非

. Vo1 3l N O 3 .

S p. e

2 08 0

文 章 编 号 :0 01 3 ( 0 8 0 — 2 70 1 0 — 7 5 2 0 ) 30 8 — 3

随机加工时间的单机随机调度问题

李 扬 , 闫

巫

1 1 2 ( 阳化 工 学 院 数 理 系 , 宁 沈 阳 1 O 4 ) 沈 辽

收 稿 日期 : 0 70 - 0 2 0-92

作 者 简 介 : 扬 ( 9 2 , , 龙 江拜 泉 人 , 阳化 工 学 院 副 教 授 , 士 李 1 7一) 女 黑 沈 硕

维普资讯

第3 l卷 第 3期

20 0 8年 9月

辽 宁师 范 大 学 学报 ( 自然 科 学版 )

J u n lo a nn r lUnv riy ( t rl in eEdto ) o r a fLio ig No ma ie st Nau a e c i n Sc i

摘 要 : 讨论了加 工时间服从均匀分布 的单机随机调度问题 , 目标是使拖后工 件数的数学期望最小. 采用理论 分析的

方 法 , 出 了期 望 加 权 误 工 任 务 数 的 表 达式 , 究 T3 件 的最 优 加 工 顺 序 . 果 表 明 : 工 件 的 权 重 和 工 件 的 平 均 加 工 给 研 2 结 在 时 间 不 成 比例 的 最 一 般 的 情 况 下 , 短加 工 时 间 和最 长 加 工 时 间 优 先 规 则 的联 合 使 用 给 出 了使 拖 后 工 件 数 最 少 的 优 最 先 策 略 , 对 算 法 的最 优 性 进 行 了 证 明 . 并 该成 果 对 于非 正规 目标 函数 的单 机 随机 排 序 问 题 的 解 决 具 有 一 定 的 参 考 价 值

poes gt i t 规 则 , 记 为 w_ 丁 规 则 . rcsi mef s) n i r 简 S EP

定 义 4 对 随 机 排 序 问 题 , 任 务 按 _j 增 的顺 序 排 列 称 为 加 权 最 长 期 望 加 工 时 间 优 先 ( ih n et x etd 把 w 不 we to gs p c g l e e

:

J ’ 砉 。

L, O 其 它

它 的数 学 期 望 E( j p )一 / , 定 任 务 具 有 相 同 的 工期 d 2假 .

2 问 题 描 述

定 义 1 不 可 中 断 静 态 优 先 策 略 : 策 者 在 0时 问 对 任 务 按 某 个 优 先 规 则 排 一 个 顺 序 表 , 个 顺 序 表 在 加 工 过 程 中 决 这 不 能 改 变 , 旦 处 理 机 空 闲 , 择 顺 序 表 中最 前 面 的任 务 进 行 加 工 . 一 选 定 义 2 对 随 机 排 序 问 题 , 任 务 按 E( )不 减 的 顺 序 排 列 称 为 最 短 期 望 加 工 时 间 优 先 (h r s x etd 把 sot te p c e e

随 机 排 序 问题

1 ~s ,j E ∑ ) t d—dl ( o

却 有 多 项 式 算 法 . ai 等 Sr n 分 别 给 出 了工 件 的加 工 时 间服 从 指 数 分 布 和 几何 分 布 的 问 题 ( )的 最 优 的 优 先 策 略 . 1

() 1

相 对 应 的确 定 性 排 序 问题 等 价 于 背 包 问 题 , NP 难 的. 对 于 任 务 的加 工 时 间具 有 特 殊 分 布 的部 分 单 机 随 机 排 序 问 题 是 一 而 笔 者 讨 论 任 务 的加 工 时 间 相互 独立 且 服 从参 数 不 同的 均 匀 分 布 的单 机 随 机 排 序 问题

在 许 多 情况 下 , 任务 延 误 时 问 的长 短 并 不 重要 . 只要 有 延 误 发 生 , 成 的 影 响 是 一 样 的 . 果 不 能按 期 完 工 , 造 如 就应 受 到

一

定 的惩 罚 . 这 种 情 况 下 , 在 目标 函数 应 定 为 是 拖后 的工 件 数最 少 . 随机 问题 中 , 在 目标 函数 就 定 为 期 望加 权 误 工 任 务数 .

poes gt i t rcsi mef s)规则 , 记 为 S PT 规 则 . n i r 简 E

定 义 3 对 随 机 排 序 问 题 , 任 务 按 _j 减 的顺 序 排 列 称 为 加 权 最 短 期 望 加 工 时 间 优 先 ( ih h r s x etd 把 w 不 we tsot t p c g e e e