碳热还原条件下SiO_2_Al_2O_3系耐火材料的腐蚀行为

Al_2O_3含量对烧结矿平衡相组成及特性的影响

收稿日期:2009-04-23基金项目:安徽省科技攻关项目(0701*******)。

作者简介:刘继彬(1982-),男,山东济宁人,硕士生。

文章编号:1671-7872(2009)04-0333-05Al 2O 3含量对烧结矿平衡相组成及特性的影响刘继彬,李辽沙(安徽工业大学安徽省冶金工程与资源综合利用重点实验室,安徽马鞍山243002)摘要:为寻求烧结矿在Al 2O 3含量提高后冶金性能变化的内在原因,实验研究不同Al 2O 3含量烧结矿的平衡相组成、组元分布特性以及Al 2O 3对烧结矿物相结构、组成的影响行为,分析Al 2O 3含量对烧结矿冶金性能的影响。

得出:烧结矿中Al 2O 3含量提高时,其全部进入铝固溶复合铁酸钙相并导致该矿物明显增加。

该物相的化学组成可由w (Al 2O 3)=1.5%时的7.7CaO ·13.6Fe 2O 3·Al 2O 3·3.4SiO 2转变为w (Al 2O 3)=3.0%时的4.8CaO ·11.4Fe 2O 3·Al 2O 3·2SiO 2;磁铁矿相和粘结相硅酸二钙会随Al 2O 3含量提高而减少。

这种改变使烧结矿的还原性能得到一定改善,但也是引起高铝烧结矿性能劣化的主因,对高炉顺行不利。

关键词:Al 2O 3;烧结矿;矿物相;铁酸钙中图分类号:TF046.4文献标识码:Adoi :10.3969/j.issn.1671-7872.2009.04.002Influence of Al 2O 3on Sinter for Its Phase Compositions and Properties in EquilibriumLIU Ji-bin,LI Liao-sha(Anhui Provincial Key Laboratory for Metallurgical Engineering &Resources Recycling,Anhui University of Techonology,Ma'anshan 243002,China )Abstract:To obtain the internal mechanics of metallurgical properties variety of sinter as Al 2O 3content level raising ,it was studied that Al 2O 3behavior acts on phase compositions and element distributions in equilibrium in sinter and the influence on the phase structure and metallurgical properties of sinter was investigated as well.The results showed that all of Al 2O 3existed in the complex calcium ferrite solid solution with aluminum-bearing,and this phase increased greatly as the increasing of the content of Al 2O 3.As a reasult ,its chemical formula changes from 7.7CaO ·13.6Fe 2O 3·Al 2O 3·3.4SiO 2to 4.8CaO ·11.4Fe 2O 3·Al 2O 3·2SiO 2when the percentage of Al 2O 3was from 1.5up to 3.0.Magnetite and calcium silicate were decreased with the content of Al 2O 3increasing.These changs were the main reason which the metallurgical properties of sinter with high level Al content was deteriorated,in spite of reducibility of sinter improving,which was harmful to BF operation.Key words:Al 2O 3;sinter;mineral phase;calcium ferrite随着我国高炉澳矿使用量的不断增加[1],各钢铁企业所用烧结矿中铝含量普遍提高,对烧结矿的冶金性能产生了一定的影响[2-5],如强度降低,低温还原粉化现象加剧,融、滴性能变差等。

高铝质隔热耐火砖的化学腐蚀行为评估

高铝质隔热耐火砖的化学腐蚀行为评估高铝质隔热耐火砖是一种重要的耐火材料,广泛应用于高温工业领域。

为了能够更好地评估这种材料在化学腐蚀环境下的性能,本文将详细介绍高铝质隔热耐火砖的化学腐蚀行为评估。

首先,我们需要了解高铝质隔热耐火砖的化学成分和结构。

高铝质隔热耐火砖主要由高纯度氧化铝(AL2O3)和高岭土(AL2O3·SiO2)等原料制成。

其结构由高铝质主相和玻化相组成,玻化相的存在使其具有优异的抗压强度和耐火性能。

在实际应用中,高铝质隔热耐火砖常常会受到各种化学腐蚀介质的侵蚀,例如酸性、碱性或氧化性介质。

因此,对于该材料的化学腐蚀行为评估需要考虑以下几个方面。

首先是化学腐蚀环境的选择。

不同的化学腐蚀介质对高铝质隔热耐火砖的腐蚀行为有所差异,因此需要根据具体条件选择适当的化学腐蚀介质进行评估。

其次是腐蚀行为的评价指标。

常用的评价指标包括腐蚀速率、腐蚀深度、质量损失等。

腐蚀速率可以通过测量耐火砖在化学腐蚀介质中的质量损失与腐蚀时间的比值来计算。

腐蚀深度可以通过扫描电镜等显微技术进行观察和测量。

此外,还需要考虑材料的微观结构和性能变化。

化学腐蚀会引起高铝质隔热耐火砖内部微观结构和物理性能的变化,如晶体尺寸的增大、结合剂的破坏等。

这些变化对材料的整体性能具有重要影响,因此需要进行深入研究和评估。

在实际评估中,可以采用实验方法和计算模拟方法相结合的方式。

实验方法包括常规化学腐蚀实验、物理性能测试等,可以通过浸泡实验、悬浮实验等方式模拟实际工作环境。

计算模拟方法则可以通过建立化学腐蚀的数学模型,预测高铝质隔热耐火砖在不同化学腐蚀介质中的腐蚀行为。

最后,根据化学腐蚀行为的评估结果,可以对高铝质隔热耐火砖的应用环境进行选择和优化。

例如,在碱性环境下,可以考虑采用耐碱型的高铝质隔热耐火砖;在酸性环境下,可以选择具有较好酸腐蚀性能的材料。

综上所述,对于高铝质隔热耐火砖的化学腐蚀行为评估,需要考虑化学腐蚀环境的选择、评价指标的确定、微观结构和性能变化的研究、实验方法和计算模拟方法的应用等。

耐火材料的溶解过程

耐火材料的溶解过程1. 耐火材料的定义和应用耐火材料是一种具有高耐高温性能的材料,通常用于高温工业设备中,如炉窑、高温反应器等。

耐火材料能够在高温下保持其结构和性能的稳定性,不易熔化或变形,具有良好的耐火性能。

耐火材料主要分为无机耐火材料和有机耐火材料两类。

无机耐火材料包括陶瓷、石墨、炭化硅等,常用于高温炉窑和耐火砖等制品的制作;有机耐火材料则主要是指含有碳元素的高分子材料,如聚酰亚胺、聚苯硫醚等,常用于航空航天、电子电器等领域。

2. 耐火材料的溶解过程耐火材料的溶解过程是指在高温条件下,耐火材料与其他物质接触后发生的化学反应,导致耐火材料的熔化或破坏。

耐火材料的溶解过程可以分为物理溶解和化学溶解两种情况。

2.1 物理溶解物理溶解是指耐火材料在高温下受热膨胀,结构发生变化,但并未发生化学反应。

在物理溶解过程中,耐火材料的颗粒之间的间隙增大,导致材料整体变得松散,失去原有的力学强度和结构稳定性。

物理溶解的过程主要受到温度、压力和材料本身性质的影响。

随着温度的升高,耐火材料的膨胀系数增大,材料内部的微观结构发生变化,导致材料整体的物理性能下降。

2.2 化学溶解化学溶解是指耐火材料与其他物质在高温下发生化学反应,导致材料的熔化或破坏。

化学溶解的过程主要涉及材料的化学成分和与其他物质的反应性。

在高温条件下,耐火材料的化学成分可能与氧气、酸、碱等物质发生反应,形成新的化合物或溶解于其他物质中。

这些化学反应会导致耐火材料的结构发生破坏,性能下降。

化学溶解的过程还受到温度、压力、反应时间等因素的影响。

较高的温度和压力有利于化学反应的进行,而较长的反应时间则有助于反应的充分进行。

3. 耐火材料的溶解机制耐火材料的溶解过程涉及复杂的物理和化学机制。

下面将介绍几种常见的耐火材料溶解机制。

3.1 熔融机制熔融机制是指耐火材料在高温下熔化成液体的过程。

在高温下,耐火材料的结构发生变化,原子或离子的运动能力增强,结构变得不规则,从而导致材料的熔化。

铝锆炭滑板的热化学侵蚀机理_邱文冬

×600

图 5 5#试样工作带尖晶石环带中间部位能谱图 Fig.5 EDAX of the middle part of the spinel circle at the work

SiO2 的熔点为 1584 ℃, CaO ·Al2O3 的熔点 为 1600

℃, 3CaO·Al2O3 的熔点为 1539 ℃, CaO·2A l2 O3 的熔 点为 1762 ℃, 尤其是 12CaO·7Al2O 3 , 熔点只有 1392

℃, 而且结构中铝钙的配位数极不规则 , 且有大量 的结构孔洞 , 这些低熔点化合物在浇铸温度范围内 变成液相的可能性极大 , 生成的液相随着钢流而不 断流失 , 使铸孔扩大 , 造成滑板损毁 。 即使不生成 液相 , 这些化合物的生成也会引起滑板工作带钙含 量的微量增加 , 改变滑板耐火材料的组织结构 , 导 致滑板性能下降 , 影响其使用寿命 。

玉颗粒部分均有铁(锰)尖晶石出现 , 在刚玉周边形 成尖晶石 , 宽 1 ~ 10 μm , 尖晶石为以铁 、锰 、铝为主 , 含镁 、铬的高铝尖晶石(Fe·Mn·Mg)(Fe·Al·Cr)2O4 , 磁铁矿约占此带 30 %, 高铝尖晶石将呈网状相连 。 孔洞约 30 %~ 40 %, 孔径 10 ~ 58 μm , 见图 1 。

dum particals

体 MnO 含量增加量为(%):1#工作带 2.70 , 2# 工 作带 1.56 , 3#工作带 0.87 , 5#工作带 1.50 。

在浇铸过程中 , 钢水中锰与滑板耐火材料发生 如下反应 :

MnO +SiO2 →MnO·SiO2 MnO +Al2 O3 →MnO·Al2O3 根据 MnO-Al2O3-SiO2 相 图 , MnO ·SiO 2 是一 种 低熔点的化合物 , 其熔点约为 1291 ℃, 使滑板在高 温下不耐冲刷 。 而 MnO ·Al2O3 的熔点为 1720 ℃, 在浇钢温度下不生 成液相 , 只 是引起滑板工 作带 MnO 含量的 微量增加 , 改变了 滑板中刚玉原 有的 结构 。所以相比较而言 , 要求滑板中提高 A l2 O3 含 量 , 降低 SiO2 含量 , 使滑板在高温下耐冲刷 。 3.4 [ Fe] 对滑板的损毁 在所有试样工作带中 , 均有铁尖晶石出现 , 并 由于铁的侵入 , 使尖晶石出现环带结构 , 在刚玉颗 粒与挂渣层交界处生成尖晶石 , 见图 4 。尖晶石呈 三层环带结构 , 晶体中心最暗 , 为铁尖晶石 , 范围 3

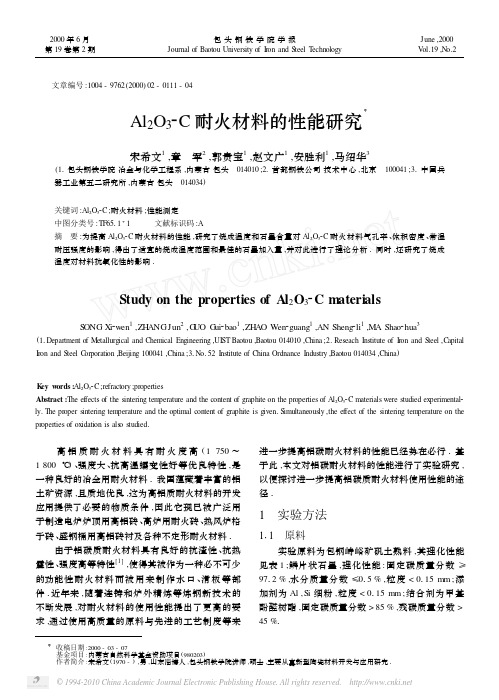

Al_2O_3_C耐火材料的性能研究

包头钢铁学院学报 Journal of Baotou University of Iron and Steel Technology

June ,2000 Vol.19 ,No.2

文章编号 :1004 - 9762 (2000) 02 - 0111 - 04

112

包头钢铁学院学报

2000 年 6 月 第 19 卷 第 2 期

表 1 矾土熟料的理化性能指标 Table 1 Chemical composition of bauxite and its physical properties

化学成分/ w %

物 性 指 标

Al2O3 SiO2 Fe2O3 CaO TiO2 MgO Na2O K2O 灼减

体积密度/ (g·cm22)

吸水率/ %

83135 7174 1144 0140 4135 0122 01134 01138 0137

3113

3112

气孔率/ % 9130

112 试样的制备及性能测试

试样制备的工艺流程如图 1 所示 1 混练在三棍 四筒棒磨机上进行 ,坯料粒度组成的质量分数为 :3 ~1 mm 60 % ,1~011 mm 5 % , < 011 mm 30 %1 成型 时 ,先利用粉末压片机在 40 MPa 压力下将试样压成 < 20 mm 的圆柱体 ,然后采用等静压成型 ,所使用的 压力为 130 MPa1 成型后的坯体放入干燥箱内进行 干燥 ,使树脂固化 ,干燥温度为 150~200 ℃,干燥时 间 24 h1 在硅钼棒高温炉内进行埋碳烧结 1

由于铝碳质耐火材料具有良好的抗渣性 、抗热 震性 、强度高等特性[1] ,使得其被作为一种必不可少 的功能性耐火材料而被用来制作水口 、滑板等部 件 1近年来 ,随着连铸和炉外精炼等炼钢新技术的 不断发展 ,对耐火材料的使用性能提出了更高的要 求 ,通过使用高质量的原料与先进的工艺制度等来

Al_2O_3-3Al_2O_3·2SiO_2-ZrO_2耐火材料的相组成

抗 碱类化合 物侵 蚀性 能 。 至 少 , 已有 文 献 主 要 从 技 术 角 度 处 理 A 2 l 一 0

3 1 SO一 r : 火 材 料 , 而 对 发 生 在 烧 结 过 程 A 2 ・i ZO 耐 0

璃 相 的 总量 及其 化 学 成 分 的 影 响 。耐 火 材 料 由 莫 来 石 、刚 玉 、ZO 的 多 晶 体 和 总 量 各 异 的玻 璃 相 组 成 。莫 来 石 r 含 量 及 其 晶胞 参 数 和 成 分 随 烧 成 温 度 改 变 ,但 主 要 受 原 料 中 A , i 的 影 响 。 I /O 比 0S

关 键 词 :莫来石 ;A S Z 1 一i 一 r ;刚玉 ;玻璃相 ;耐 火材料 ;氧化 锆 0 O O

中 图分类 号 :T 15 4 Q 7. 7

文献 标识 码 :A

文 章编 号 :17—72(0 1 0 —080 63 79 21 ) 2 03—4

1 前 言

A ,SO- r 1 一 izZO 系耐火 材料 的一个 重要 种类 是 0

温度 引起 的相 变化 ,能够显 著影 响耐火 材料 的技 术

性 能 。为 此 ,通 过改 变 原料 总 量 和颗 粒 尺寸 分 布 . 集 中研 究 改 善 A 2 3 1 ,SO 一 r 火 材 料 的 l 一 A 2 ・i 2ZO 耐 0 0 性 能 ,特别 是 力 学性 能 、抗 热 震特 征 和抗 侵 蚀性 。 例 如 ,通过 增 加锆 英 石数 量 或增 加 氧 化铝 细 粉量 .

的液相填 充 了颗粒 间气孔 ,可 以观察 到快速烧 结 。

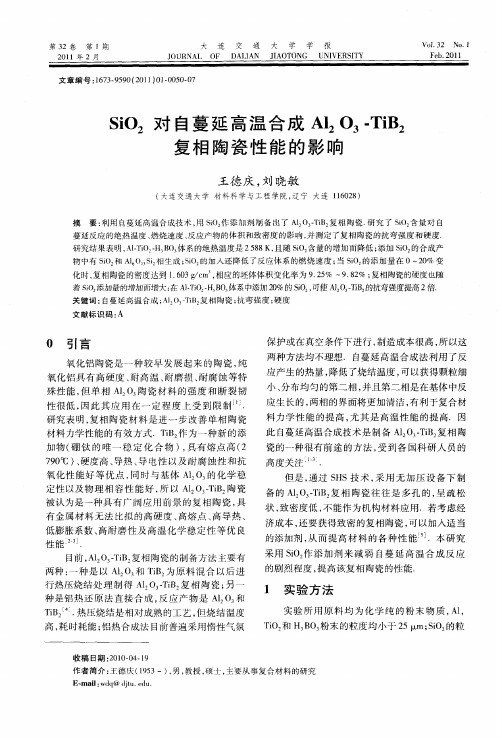

SiO_2对自蔓延高温合成Al_2O_3-TiB_2复相陶瓷性能的影响

文 献 标识 码 : A

U 5l 罱

氧化铝 陶瓷是一 种 较早 发 展起 来 的 陶瓷 , 纯 氧化 铝具 有高 硬度 、 高温 、 耐 耐磨 损 、 耐腐 蚀 等特 殊 性 能 , 单 相 A, 但 1O 陶瓷材 料 的强度 和 断 裂 韧 性 很低 , 此其 应用 在 一 定 程 度 上 受 到 限 制 . 因

保护 或在真 空条件 下进 行 , 成本很 高 , 以这 制造 所 两种方 法均不理 想.自蔓延 高 温合成 法利用 了反 应产生 的热量 , 降低 了烧 结温度 , 以获 得颗粒细 可

小、 分布 均匀 的第二相 , 并且第二 相是在 基体 中反 应生长 的 , 两相 的界面将 更加清 洁 , 有利 于复合材 料 力学 性 能 的提 高 , 尤其 是 高温 性 能 的提 高.因

采用 SO 作 添加 剂 来 减 弱 自蔓 延 高 温合 成 反应 i

的剧烈 程度 , 高该复相 陶瓷 的. 提 陛能.

1 实 验 方 法

实 验所 用 原 料 均 为化 学 纯 的粉 末 物 质 , l A, TO 和 H B i , O 粉末 的粒度 均小 于 2 m;i 5t S 的粒 x O

第3 2卷

第 1期

大 连 交 通 大 学 学 报

J OURNAL OF DALI AN JA0T0NG I UNI VERS TY I

V0 . No 1 32 .1

Fe 2 1 b. 01

文 章 编 号 : 7 —5 0 2 1 ) 10 5 — 7 1 39 9 (0 1 O —00 0 6

SO i 2对 自蔓 延 高 温 合 成 A 2 3 TB lO - i2 复 相 陶 瓷 性 能 的 影 响

高铝质隔热耐火砖的化学腐蚀行为研究

高铝质隔热耐火砖的化学腐蚀行为研究隔热耐火材料在高温环境下承受各种化学物质的侵蚀是一个重要的研究课题。

其中,高铝质隔热耐火砖由于其优异的性能和广泛应用领域而备受关注。

本文将研究高铝质隔热耐火砖在化学腐蚀环境下的表现,探讨其化学腐蚀行为及其影响机制。

首先,我们需要了解高铝质隔热耐火砖的基本组成。

该材料主要由氧化铝(Al2O3)和高岭土(Al2Si2O5(OH)4)等物质组成。

氧化铝具有良好的耐高温、耐腐蚀性能,而高岭土则能提高砖体的强度和抗裂性能。

化学腐蚀是指材料在化学物质作用下发生物理性质改变或结构破坏的过程。

高铝质隔热耐火砖在化学腐蚀环境下面临的主要问题是侵蚀和熔融。

对于化学腐蚀,主要考察的是材料的抗侵蚀性能。

高铝质隔热耐火砖的抗侵蚀性能与其化学成分关系密切。

浸泡试验是一种常用的评估材料抗侵蚀性能的方法,它能模拟实际使用中的化学腐蚀环境。

通过将高铝质隔热耐火砖浸泡在不同浓度的化学溶液中,观察其质量变化、形貌变化以及晶体结构的改变等,可以评价其抗侵蚀性能。

研究表明,高铝质隔热耐火砖在不同化学腐蚀介质中表现出不同的抗腐蚀能力。

例如,当暴露在硫酸、盐酸和氢氟酸等酸性介质中时,高铝质隔热耐火砖会发生腐蚀和侵蚀。

这是因为这些酸性介质会与氧化铝发生化学反应,产生易溶于介质中的物质,从而破坏了高铝质隔热耐火砖的结构。

除了酸性介质,高铝质隔热耐火砖还能够抵御碱性介质的侵蚀。

碱性介质对于高铝质隔热耐火砖的腐蚀作用相对较小,因为氧化铝具有较好的抗碱性能。

然而,长期暴露在碱性介质中,也会对高铝质隔热耐火砖的结构产生一定的影响。

此外,高铝质隔热耐火砖还可能面临熔融问题。

在高温下,砖体中的氧化铝和高岭土会发生熔融,使砖体的结构破坏。

这主要是由于高温下物质的热膨胀和熔化特性所导致的。

因此,高铝质隔热耐火砖在高温环境下的应用需特别注意。

针对高铝质隔热耐火砖的化学腐蚀行为,可以采取一些措施进行改进。

一方面,可以通过提高氧化铝含量和添加一些抗侵蚀剂来增强高铝质隔热耐火砖的抗腐蚀性能。

基质中Al_2O_3_SiO_2对高铝矾土_莫来石_碳化硅质浇注料性能的影响

第28卷第3期 硅 酸 盐 通 报 Vol .28 No .3 2009年6月 BULLETI N OF T HE CH I N ESE CERAM I C S OC I ETY June,2009 基质中A l 2O 3/S iO 2对高铝矾土2莫来石2碳化硅质浇注料性能的影响马小斌,高里存,钟黎声,周 婷(西安建筑科技大学材料科学与工程学院,西安 710055)摘要:研究了基质中A l 2O 3/Si O 2对高铝矾土2莫来石2碳化硅质浇注料的组成和性能的影响。

借助SE M 、E DX 和XRD 分析了浇注料的显微结构及晶相组成。

实验结果说明掺入适当比例的氧化铝微粉(α2A l 2O 3)、亚白刚玉细粉(<0.074mm )和氧化硅微粉,使细粉中A l 2O 3/Si O 2比达到2.74左右,有利于系统中原位合成莫来石的反应生成,能较好的改善浇注料的性能,尤其是力学性能。

关键词:原位合成;莫来石;浇注料中图分类号:T Q174文献标识码:A文章编号:100121625(2009)0320594205Effect of A l 2O 3/S iO 2i n M a tr i x on Properti es of A lu m i n i um Baux ite 2m ullite 2carborundu m Ca stableMA X iao 2bin,GAO L i 2cun,ZHON G L i 2sheng,ZHOU Ting(College ofMaterials Science and Engineering,Xi’an University of A rchitecture and Technol ogy,Xi’an 710055,China )Abstract:I n this paper,effect of A l 2O 3/Si O 2in matrix on constitutes and p r operties of alum inium bauxite 2mullite 2carborundum castable had been studied .M icr ostructure and phase compositi on were perf or med by SE M ,EDX and XRD.The results revealed that,it can be favorable t o the reacti on of in 2situ synthesize mullite in syste m which can i m p r ove the p r operties of castable,es pecially mechanical p r operty,when the rati o of A l 2O 3/Si O 2up t o 2.74via additi on of α2A l 2O 3,sub 2white corundum fine powder and silica powder in p r oper p r oporti on .Key words:in 2situ synthesize;mullite;castable基金项目:陕西省重点学科建设专项资金资助项目作者简介:马小斌(19812),男,硕士研究生.主要从事高温结构陶瓷方面的研究.E 2mail:21585676@qq .com1 引 言随着我国水泥工业的结构调整,近几年,大、中型新型干法水泥窑得到了大力发展,同时也对水泥窑用耐火浇注料提出了更高的要求[1]。

三种耐火浇注料抗K_(2)CO_(3)侵蚀性能对比

三种耐火浇注料抗K2CO3侵蚀性能对比许应顺 张三华 秦红彬 曹迎楠 冯海霞 王欢中钢集团洛阳耐火材料研究院有限公司先进耐火材料国家重点实验室 河南洛阳471039摘 要:为探索垃圾焚烧炉用耐火材料被碱金属化合物侵蚀的机制,采用碱蒸气法对莫来石、刚玉和铬刚玉三种浇注料在800、1000、1200和1350℃保温30h进行侵蚀试验,对比不同温度下三种浇注料侵蚀前后的物理性能和抗碱侵蚀性能。

结果表明:1)在800℃时,莫来石、刚玉和铬刚玉浇注料经K2CO3侵蚀后的强度都高于侵蚀前的强度,且刚玉浇注料侵蚀后的强度最高,莫来石和刚玉浇注料的抗碱侵蚀性比铬刚玉浇注料的好。

2)当温度为1000、1200和1350℃时,莫来石、刚玉和铬刚玉浇注料经K2CO3侵蚀后耐压强度均下降,但铬刚玉浇注料抗碱侵蚀前后的耐压强度均高于莫来石和刚玉浇注料的,铬刚玉浇注料的抗碱侵蚀性能更好。

关键词:浇注料;莫来石;白刚玉;铬刚玉;抗碱侵蚀性;物理性能中图分类号:TQ175 文献标识码:A 文章编号:1001-1935(2021)02-0135-05DOI:10.3969/j.issn.1001-1935.2021.02.010 随着世界人口的不断增加和经济的高速发展,城市垃圾和工业废弃物的数量急剧增多。

垃圾的存在不仅占用大量的空间,还对地球环境造成严重污染,危害人类和动植物的生存环境[1-2]。

垃圾处理较多采用的是焚烧。

在垃圾焚烧炉中,因焚烧的垃圾为不同组成的非均匀性混合物,其类型和热量等方面有很大不同[3-5]。

为此,垃圾焚烧炉内衬的物理和化学性能需适应不同阶段的操作要求。

垃圾焚烧炉的工作温度一般不超过1400℃[6],但复杂的工作环境(如气体的侵蚀,垃圾中的金属等在高温下对炉体内部的磨损、冲击等)要求耐火材料内衬具有以下特点[7-8]:良好的耐磨性;良好的体积稳定性和耐酸碱性;良好的热冲击性;良好的抗侵蚀能力[9-10];良好的高温强度和隔热性[11-12]。

耐火材料在玻璃池窑中蚀变的影响因素

在玻璃熔制过程中,耐火材料和玻璃液在高温下相互作用,使耐火材料遭受侵蚀损坏,甚至对玻璃液也会造成缺陷。

在池窑中配合料组分对耐火材料的侵蚀作用较玻璃液的作用大得多。

芒硝配合料较纯碱配合料的侵蚀作用更强。

通常熔融纯碱的侵蚀作用仅局限于加料口附近,而芒硝几乎可侵蚀到全部池壁。

含有硼酸、磷酸、氟、氯、铅、钡等化合物和含碱量高的配合料,其玻璃液对耐火材料有特别强烈的侵蚀作用。

池窑内火焰空间的窑碹、胸墙、小炉以及蓄热室等结构,虽然不与玻璃液直接接触,但也受到配合料粉尘和玻璃液面挥发物不同程度的侵蚀作用。

玻璃液对耐火材料的侵蚀强度主要取决于玻璃液的黏度和表面张力等物理性质,至于在受侵蚀过程中的化学反应只有从属的作用。

黏度低和表面张力小的熔融玻璃最容易浸润耐火材料,它能沿耐火材料表面的毛细管系统而侵人耐火材料中。

含碱较多的玻璃其黏度较低,硼硅酸盐玻璃表面张力小,它们对耐火材料的侵蚀也就很强烈。

配合料在加热过程中,开始生成最易熔的多酸化合物,流散在玻璃液面上。

然后,这些熔体逐渐与比较难熔的组分相互溶解,因此在池窑熔化带的耐火材料受到多碱硅酸盐的侵蚀作用。

特别是在熔制芒硝配合料玻璃时,浮在玻璃液面上的熔融硝水直接与耐火材料作用。

硫酸钠在885℃熔融,参与玻璃形成反应,直到约1440℃反应才完全。

硝水、碱液和多碱硅酸盐易被吸人耐火材料表面的毛细孔中,使耐火材料受到强烈的侵蚀。

池窑用耐火材料在受到物理和化学侵蚀时,侵蚀速度是温度的函数。

侵蚀速度随温度升高而呈对数关系递增。

升高熔制温度,就降低了熔融玻璃的黏度,也就加速了对耐火材料的侵蚀,从而大大缩短了耐火材料的使用寿命。

在池窑中每升高熔化温度50〜60℃,将使耐火材料的寿命缩短约1/2。

而在坩埚窑中,只要熔化温度升高20〜40℃时,坩埚的使用寿命就会缩短1/2。

耐火材料的抗物理和化学侵蚀能力,主要由其组成相的种类及其分布与结合状态来决定。

一般耐火材料由一个或多个晶相、玻璃相及气相(气孔)组成。

碳源对Al2O3-SiC-C质出铁沟浇注料性能的影响

碳源对Al2O3-SiC-C质出铁沟浇注料性能的影响赵春燕 陈茂峰 钱忠俊 苏玉柱 张康康 张海波李燕京 高长贺北京金隅通达耐火技术有限公司 北京100041摘 要:以棕刚玉、碳化硅、铝酸盐水泥、α Al2O3微粉、SiO2微粉等为原料制备了Al2O3-SiC-C质浇注料试样,研究了沥青种类(球状沥青、高温改质沥青、球状+高温改质沥青)、沥青与鳞片石墨(或炭黑)复合对浇注料流动性及经110、1100和1450℃热处理后试样性能的影响。

结果表明:使用球状沥青和高温改质沥青复合可以改善材料的流动性和抗氧化性;随着热处理温度的升高,试样的体积密度、抗折强度和耐压强度均呈先降后增的趋势,显气孔率的变化与之相反;复合碳源加入后会导致浇注料的需水量增加,但抗氧化性和抗渣性得到明显提高,其中沥青和炭黑复合的浇注料的高温抗折强度最高,抗氧化性和抗渣性最佳。

关键词:Al2O3-SiC-C质浇注料;抗渣性;沥青;鳞片石墨;炭黑中图分类号:TQ175 文献标识码:A 文章编号:1001-1935(2021)01-0056-05DOI:10.3969/j.issn.1001-1935.2021.01.012 高炉出铁沟用Al2O3-SiC-C质浇注料的损毁原因主要是碳氧化,周期性熔渣、熔铁的化学侵蚀以及热冲击引起的剥落和渣铁的冲刷侵蚀等[1]。

在Al2O3-SiC-C质出铁沟浇注料中,碳作为不可或缺的成分,目的是改善材料的抗渣性和抗剥落性[2-3]。

目前出铁沟浇注料中常用的碳源有:高温改质沥青、球状沥青、鳞片石墨、炭黑等。

其中沥青较其他碳源更富有亲水性和分散性。

但是由于沥青加热后的挥发使浇注料的显气孔率增大,抗炉渣渗透性下降,浇注料中的残碳量显著降低,导致浇注料的综合性能下降[4-7]。

目前普遍的做法是将高碳含量的炭黑或石墨与高挥发性的沥青复合使用,既保持了沥青的分散性,又保持了高的残碳量,使出铁沟浇注料具有更好的性能。

纳米SiO2Al2O3对混凝土力学性能和抗盐冻性能影响试验研究

新型建筑材料2020.100引言随着混凝土在不同设施领域应用的扩大,对混凝土的性能提出了更高的要求,如超高性能混凝土(UHPC )在大型工程中的推广应用,不但需要具备150~200MPa 的抗压强度,还需要解决混凝土的脆性问题,提高其弯拉韧性。

水泥混凝土属于刚性材料,在脆性方面具有不可避免的缺陷,需要进行改性,这也是科研工作者一直关注研究的重点方向。

目前,随着纳米技术的不断发展,在各领域的应用也不断突破,利用纳米材料从微观方向改善混凝土的内部结构性能是比较前沿的研究领域。

朱昀喆[1]、朱迎[2]研究了纳米SiO 2、纳米Fe 2O 3等材料对混凝土力学性能的影响,结果表明,纳米SiO 2对混凝土抗压强度具有较好的改善效果,纳米Fe 2O 3的改善效果一般,且纳米SiO 2能够增大混凝土结构内部密实度,尤其与玄武岩纤维复合改性的效果最佳。

王辉等[3]分析了石墨烯材料对水泥砂浆的改性效果,石墨烯改变了水泥水化产物的排序状态,促进水化产物的形状更加规则。

Eisinas A 等[4-6]通过微观方法分纳米SiO 2/Al 2O 3对混凝土力学性能和抗盐冻性能影响试验研究姜华1,吕贝贝2(1.大同煤炭职业技术学院建筑工程系,山西大同037024;2.山西大同大学建筑与测绘工程学院,山西大同037009)摘要:研究了纳米材料类型、掺量及养护龄期等对混凝土力学性能和抗盐冻性能的影响。

结果表明,纳米SiO 2/Al 2O 3对混凝土力学性能具有良好的改善作用,随其掺量的增加,混凝土的抗压和抗折强度均呈提高的趋势,且对混凝土早期强度的改善更具优势。

其中,纳米Al 2O 3对抗压强度改善效果最好,纳米SiO 2对抗折强度改善效果最好;单掺纳米SiO 2/Al 2O 3的混凝土力学性能均优于复掺粉煤灰的混凝土。

NaCl 盐冻循环试验表明,纳米SiO 2和Al 2O 3均能有效提高混凝土的抗盐冻性能,且随其掺量的增加,相对动弹性模量增大、质量损失率减小。

Al_(2)O_(3)陶瓷发汗结构抗烧蚀性能研究

Al_(2)O_(3)陶瓷发汗结构抗烧蚀性能研究

吴海荣;张亚婷;刘宝昌;张文奇;张润凯

【期刊名称】《陶瓷》

【年(卷),期】2024()5

【摘要】笔者应用光固化增材制造技术制备了具有485μm微孔、32.84%孔隙率的Al_(2)O_(3)陶瓷基体,并通过压力浸渗工艺将铝硅耗散剂致密地填充至陶瓷基体的微孔中,形成了Al_(2)O_(3)陶瓷发汗结构。

研究结果表明:光固化增材制造成形的Al_(2)O_(3)陶瓷弯曲强度不小于216 MPa,弯曲模量不小于273 GPa,具有良好的力学承载能力;AlSi耗散剂与Al_(2)O_(3)陶瓷基体间存在界面反应,使得耗散剂致密地填充至陶瓷基体的微孔中;烧蚀过程中AlSi耗散剂从基体微孔中溢出并液化、气化,对于基体具有优异的保护作用,可以实现结构件1 800℃以上的烧蚀维形。

【总页数】4页(P43-45)

【作者】吴海荣;张亚婷;刘宝昌;张文奇;张润凯

【作者单位】北京新风航天装备有限公司

【正文语种】中文

【中图分类】TQ174.75

【相关文献】

1.SiC-Al2O_3-SiO_2复合陶瓷涂层组织结构及抗烧蚀性能研究

2.双连续TiB_2-Cu基发汗陶瓷复合材料抗烧蚀行为

3.B_(2)O_(3)含量对SiO_(2)–B_(2)O_(3)–

Al_(2)O_(3)–Na_(2)O系陶瓷结合剂结构与性能的影响

4.B2O_(3)⁃Bi_(2)O_(3)⁃ZnO⁃Al_(2)O_(3)玻璃助烧剂对BaTiO_(3)陶瓷烧结条件、晶体结构和介电性能的影响

5.闪烧致密Al_(2)O_(3)-ZrO_(2)复相陶瓷的微观结构

及力学性能

因版权原因,仅展示原文概要,查看原文内容请购买。

Al_2O_3_CaO系熔铸耐火材料的合成与性能

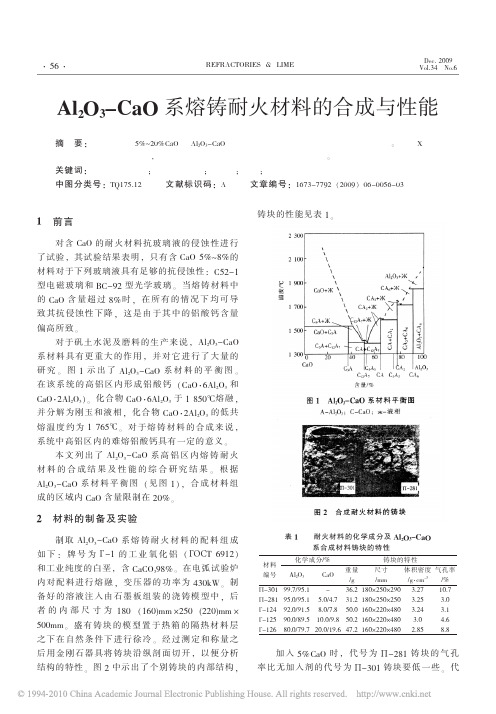

REFRACTORIES &LIMEDec.2009Vol.34No.61前言对含CaO 的耐火材料抗玻璃液的侵蚀性进行了试验,其试验结果表明,只有含CaO 5%~8%的材料对于下列玻璃液具有足够的抗侵蚀性:C52-1型电磁玻璃和BC-92型光学玻璃。

当熔铸材料中的CaO 含量超过8%时,在所有的情况下均可导致其抗侵蚀性下降,这是由于其中的铝酸钙含量偏高所致。

对于矾土水泥及磨料的生产来说,Al 2O 3-CaO 系材料具有更重大的作用,并对它进行了大量的研究。

图1示出了Al 2O 3-CaO 系材料的平衡图。

在该系统的高铝区内形成铝酸钙(CaO ·6Al 2O 3和CaO ·2Al 2O 3)。

化合物CaO ·6Al 2O 3于1850℃熔融,并分解为刚玉和液相,化合物CaO ·2Al 2O 3的低共熔温度约为1765℃。

对于熔铸材料的合成来说,系统中高铝区内的难熔铝酸钙具有一定的意义。

本文列出了Al 2O 3-CaO 系高铝区内熔铸耐火材料的合成结果及性能的综合研究结果。

根据Al 2O 3-CaO 系材料平衡图(见图1),合成材料组成的区域内CaO 含量限制在20%。

2材料的制备及实验制取Al 2O 3-CaO 系熔铸耐火材料的配料组成如下:牌号为Г-1的工业氧化铝(ГОСT 6912)和工业纯度的白垩,含CaCO 398%。

在电弧试验炉内对配料进行熔融,变压器的功率为430kW 。

制备好的溶液注入由石墨板组装的浇铸模型中,后者的内部尺寸为180(160)mm ×250(220)mm ×500mm 。

盛有铸块的模型置于热箱的隔热材料层之下在自然条件下进行徐冷。

经过测定和称量之后用金刚石器具将铸块沿纵剖面切开,以便分析结构的特性。

图2中示出了个别铸块的内部结构,铸块的性能见表1。

加入5%CaO 时,代号为П-281铸块的气孔率比无加入剂的代号为П-301铸块要低一些。

Al_2O_3_C耐火材料抗氧化性研究进展

Vol. 21 No. 6 Nov. 2009

A l2 O3 2C耐火材料抗氧化性研究进展

马北越 1 ,孙勇 1 ,于景坤 1 ,孙振兴 2

11东北大学材料与冶金学院 ,沈阳 110004; 21宁波钢铁有限公司炼铁厂 ,宁波 315806

摘要 :综述了目前改善 A l2O3 2C耐火材料抗氧化性的三种方法 :添加抗氧化剂法 、浸渍氧化抑制剂法和表面涂层法 ; 分析了常用抗氧化添加剂在 A l2O3 2C耐火材料中作用机理 ,展望了提高 A l2O3 2C耐火材料抗氧化性的研究方向. 关键词 : A l2O3 2C耐火材料 ;抗氧化性 ;抗氧化剂 ;涂层技术 ;综述 中图分类号 : TU541 文献标识码 : A 文章编号 : 100226495 (2009) 0620560203

11211 金属 A l的抗氧化作用机理 金属 A l是含 C耐火

材料中常用的抗氧化添加剂 ,山口明良 [20 ]对其抗氧化作用

机理描述如下 :添加到含 C耐火材料中的 A l与 l4 C3 和 A lN. 在 pco = 110 ×105 Pa的

条件下 , A l2O3 是稳定相 ,所以 A l最终变为 A l2O3.

A l2O ( g)等扩散到氧分压较高的耐火材料表面 ,氧化后可形 成 A l2O3 保护层 ,阻止氧对耐火材料中 C的进一步氧化. 同 时生成的 A l4 C3 , A lN 及 A l2O3 还会在耐火材料中形成晶须 和板状结晶状物质 ,从而有助于提高耐火材料的高温强度.

11212 B4 C的抗氧化作用机理 Yang X F等 [21]研究了超细

RESEARCH PRO GRESS O N O X IDAT IO N RES ISTANCE O F A l2O3 2C REFRACTO R IES

含炭耐火材料抗碱侵蚀机制及探讨_徐国涛

1998年9月钢 铁 研 究第5期(总第104期) Sept ember 1998Resear ch o n Iro n&Steel No.5 (Sum104)含炭耐火材料抗碱侵蚀机制及探讨 徐国涛 杜鹤桂(武钢技术中心) (东北大学)摘 要 探讨了铝炭系列,包含SiC、Zr O2、Sia lo n耐火材料碱侵蚀机制,分析了其结构与性能影响因素。

关键词 含炭耐火材料 抗碱侵蚀DISC USSION ON ALKALI RESISTANCE MEC HANISM OFC ARBON CONTAINING REFRACTORY X u G uotao Du Heg ui(T echnolog y Centr e of W ISCO) (N o rtheaster n U niver sity)Synopsis T he mechanism of alkali attack on the alumina-carbon refr actories whichconsist of SiC、ZrO2or Sialon is discussed and the factor s affecting the structur e and proper tiesof the material analyzed.Keywords carbon containing refr actory alkali resistance1 前 言碱侵蚀受到重视是从高炉破损调查开始的,因碱金属蒸发、渗透、凝聚,在砖衬尤其是缝隙处富集,使砖衬腐蚀、开裂、破坏。

沉积物中K2O、Na2O含量高,因此高炉工作者以低气孔率高抗碱性为目标,研制了微气孔产品,并制定了耐火材料抗碱性能试验方法国家标准[1]。

据此方法评价:高炉用铝炭砖(后简称AC)、铝碳化硅炭砖(简称ASC砖)的抗碱性能均很好[2][4]。

而铝炭系耐火材料在存在碱蚀的铁水预处理炉、熔融还原炉都有着应用或潜在应用前景,但其使用条件发生了变化。

耐火材料的溶解过程

耐火材料的溶解过程一、介绍耐火材料是一种能够在高温环境下保持结构完整性和性能稳定的材料。

它们通常用于高温工业设备和建筑结构中,以抵御高温引起的热应力和化学侵蚀。

然而,在极端高温条件下,耐火材料也会发生溶解现象。

本文将详细探讨耐火材料的溶解过程。

二、耐火材料的结构耐火材料的结构主要由晶体和非晶体组成。

晶体是由原子或分子按照一定规律排列而成的有序结构,具有较高的熔点和热稳定性。

非晶体则是无序结构,由具有高熔点的无定形物质组成,其熔点较低。

三、耐火材料的溶解过程当耐火材料暴露在极高的温度下时,其结构会发生变化,导致溶解。

溶解过程可以分为以下几个阶段:1. 热裂解:当温度升高到一定程度时,耐火材料中的结构开始发生热裂解。

在这个过程中,材料中的化学键断裂,原子或分子变得更加活跃。

2. 熔化:随着温度的继续升高,材料开始熔化。

在熔化过程中,晶体结构逐渐变得无序,原子或分子之间的相互作用减弱。

这导致材料的粘度降低,变得更加流动。

3. 气化:当熔化的耐火材料继续受热时,部分原子或分子会从材料表面蒸发,形成气体。

这个过程被称为气化。

气化会进一步削弱材料的结构,导致溶解速度加快。

4. 损失:随着溶解的进行,耐火材料的质量会逐渐减少。

这是因为溶解过程中,溶解物质会从材料中脱离,并以气体的形式释放出来。

四、影响耐火材料溶解的因素耐火材料的溶解受到多种因素的影响,包括温度、压力、化学成分和结构等。

较高的温度和较低的压力会加速耐火材料的溶解过程。

化学成分和结构的不同也会对溶解过程产生影响。

1. 温度:温度是影响耐火材料溶解的主要因素。

较高的温度会增加材料内部的能量,促使化学键断裂,加快溶解速度。

2. 压力:较低的压力有助于溶解过程中溶质分子的扩散,从而加速溶解速度。

3. 化学成分:耐火材料的化学成分决定了其熔点和化学稳定性。

不同的化学成分会导致溶解速度和溶解温度的差异。

4. 结构:耐火材料的结构也会影响其溶解过程。

晶体结构较为稳定,溶解速度较慢;而非晶体结构较不稳定,溶解速度较快。

耐火材料服役机制

耐火材料服役机制

耐火材料是指在高温环境下能够保持稳定结构和性能的材料,通常用于高温窑炉、反应堆、化工设备等领域中。

耐火材料的服役机制包括以下几个方面:

1. 热力学机制:耐火材料在高温环境下的服役行为取决于其热力学性质,如热膨胀、热传导、吸热和散热等。

耐火材料在高温下会受到热应力的作用,导致其结构发生变化,从而影响其性能。

2. 化学机制:耐火材料的化学性质对其服役行为有着重要影响。

在高温环境下,耐火材料会与气氛中的元素发生化学反应,导致其成分和性能发生变化。

3. 力学机制:耐火材料在高温环境下会受到力学作用,包括热膨胀、热应力、机械振动等。

这些力学作用会导致耐火材料的结构发生变化,从而影响其性能。

4. 生物机制:在高温环境下,耐火材料会受到微生物和微生物分泌物的作用。

这些微生物和分泌物会对耐火材料的结构和组织产生影响,导致其性能发生变化。

耐火材料的服役机制是多方面的,包括热力学机制、化学机制、力学机制和生物机制等。

这些机制相互作用,共同决定了耐火材料在高温环境下的服役行为和性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

碳热还原条件下SiO 2-Al 2O 3系耐火材料的腐蚀行为李 伟,孙 康,吴剑辉,刘明月(东北大学材料与冶金学院,沈阳110004) 摘 要:以粘土质和高铝质耐火砖为对象,采用计算机控制的热重分析系统,研究耐火材料在碳热还原反应条件下的腐蚀行为,碱金属添加剂对耐火材料腐蚀过程的影响,寻求耐火材料的防腐蚀措施。

实验结果表明,碳热还原过程中,SiO 2-Al 2O 3系耐火材料会受到轻度腐蚀,相同条件下,HB20-019#粘土砖侵蚀最严重,高铝砖的耐蚀效果最好;碱金属添加剂加重耐火材料受侵蚀的程度,添加剂用量愈大影响愈大;稀土氧化物有抑制和减缓耐火材料腐蚀的作用,尤以CeO 2的效果显著。

添加稀土氧化物的耐火材料受热前后物相组成不发生变化。

关键词:耐火材料;碳热还原反应;碱金属添加剂;稀土氧化物;腐蚀 中图分类号:TF06511+1;TF111113 文献标识码:A 文章编号:1001-0211(2001)04-0044-03 火法冶金生产离不开耐火材料,碳热还原条件下,CO 对氧化物耐火材料腐蚀性很强,其侵蚀作用在于使耐火材料中氧化物还原以及在温度低于布多尔温度时CO 分解生成炭黑。

碱金属添加剂可催化氧化物的碳热还原反应[1],也影响耐火材料在碳热还原条件下的腐蚀行为。

耐火材料被还原后,不仅影响炉窑的使用寿命,而且还可能将杂质引入反应体系。

因此研究耐火材料的腐蚀反应行为,寻求抑制或减缓腐蚀的方法,具有重要的现实意义。

1 实验方法111 实验原理根据热力学分析,SiO 2-Al 2O 3系耐火材料在碳热还原过程中的主要反应如下:SiO 2+C →SiO ↑+CO ↑+CO 2↑Al 2O 3+C →AlO ↑+CO ↑+CO 2↑由于有气态产物生成,采用热重法研究耐火材料的腐蚀情况。

两项指标反映耐火材料在碳热还原过程中的稳定性:一项为在线性升温过程中的累积失重量,失重量越小,耐火材料越稳定;另一项为起始失重温度,起始失重温度越高,耐火材料越稳定。

112 原料及其性质实验用耐火材料为普通粘土砖、硅藻土砖、HB20-019#粘土砖和高铝砖,耐火砖试样粒度在01125~01154mm 之间,化学成分见表1。

还原剂是质量分数为99199%的高纯石墨粉。

碱金属添加剂KCl 为分析纯试剂。

每次试验取经干燥的耐火材料试样210g 和高纯石墨粉112g ,碱金属添加剂用量分别为混合物总量的0%,2%和5%,还原剂为理论量的150%。

采用氮气作保护气体。

表1 耐火砖试样的化学成分/%Table 1 Chemical compositions of refractory samples/%试样SiO 2Al 2O 3CaO Fe 2O 3TiO 2B V 其他HB20-019#50131421990101013011010101016127普通粘土砖5413339106—————6161硅藻土砖331753916725143————1115一级高铝砖1312780155—21093109———基金项目:国家自然科学基金资助项目(59774026)收稿日期:2001-07-05作者简介:李 伟(1978-),女,山东高唐县人,硕士生113 实验设备和实验方法热重法研究耐火材料在碳热还原条件下腐蚀过程的实验装置如图1所示,由四部分组成:(1)气流控制和净化系统;(2)立式电炉;(3)电子天平和计算机控制与记录系统,电子天平精度为01001g ;(4)测温与自动记录系统。

炉温由程序控温仪控制,反应进程由计算机自动监控。

热重试验在线性升温条件下进行。

试验开始时将物料在研钵中充分混合后装入坩第53卷 第4期2001年11月 有 色 金 属NONFERROUS METALS Vol.53,No.4 November 2001埚,放入电炉的石英炉管中加热升温。

400℃时往炉管内通经干燥的氮气,并开始采集数据,直至1000℃左右控温仪自动切断电源时为止。

图1 试验装置示意Fig.1 Schematic diagram of experimental apparatus114 实验条件主要实验条件列于表2。

表2 实验条件Table 2 Main experimental conditions线性升温速度0124K ・s -1温度变化范围50~1000℃保护气体(N 2)流量(室温、常压)1166×10-5(m 3・s -1)计算机读数时间间隔10s2 实验结果与讨论在不添加碱金属添加剂的情况下,四种耐火材料试样分别与石墨在保护气中反应,试验结果如图2所示。

由图2可知,在相同实验条件下,HB20-019#耐火砖试样腐蚀最为严重。

高铝砖的起始反应温度最高,反应终点时的还原率最低,表明高铝砖的耐腐蚀性较好。

综合考虑起始反应温度和1000℃时试样的累计失重量,四种耐火材料在碳热还原反应过程中,耐腐蚀性能次序为:H B20-019#<硅藻土砖<普通粘土砖<高铝砖图2 四种耐火砖无添加剂试验结果Fig.2 Experimental results with no additive在HB20-019#耐火砖试样中,分别加入占物料总重2%,5%的KCl 添加剂,试验结果示于图3。

由图3可知,KCl 的加入加速了耐火材料的腐蚀过程,且其腐蚀速率随碱金属添加剂用量的增大而加快,说明碱金属添加剂对耐火材料的腐蚀过程有促进作用。

图3 碱金属添加剂对耐火材料腐蚀过程的影响Fig.3 E ffect of alkali additive on the corrosiveprocess of refractory3 耐火材料的防腐蚀措施稀土氧化物能有效地阻止耐火材料的腐蚀[2],添加CeO 2和La 2O 3(两者纯度均为99%)对HB20-019#耐火砖腐蚀情况的影响见图4。

由图4可知,CeO 2或La 2O 3都可延缓耐火材料的腐蚀,即使在900℃以上的高温下,耐火砖的腐蚀速度也极其缓慢。

在相同实验条件下,加入稀土氧化物使试样的累计还原率显著降低,其中以CeO 2的效果更为明显。

图4 稀土氧化物对耐火材料腐蚀过程的影响Fig.4 E ffect of rare 2earth metal oxides on corrosiveprocess of refractory为探讨稀土氧化物抑制耐火材料腐蚀的机理,考察了稀土氧化物对耐火材料相组成的影响。

加入CeO 2和La 2O 3(分别占耐火砖试样质量的2%)的耐火砖试样在1000℃煅烧,煅烧前后的X -线衍射结果分别见图5(a )、图5(b )、图5(c )所示。

比较X -线衍射分析结果可知,煅烧前后耐火砖的物相组成几乎没有改变。

添加稀土氧化物可改善耐火砖的结晶状态,提高试样的X -线衍射峰强度,尤其是54第4期 李 伟等:碳热还原条件下SiO 2-Al 2O 3系耐火材料的腐蚀行为CeO 2的效果更明显。

稀土氧化物之所以能减缓耐火材料的腐蚀是因为其改善耐火材料中主晶相的结晶状态,减少其中的缺陷,从而增加其化学稳定性。

(a )耐火砖HB20-9#的X 2线衍射图(a )X -ray diffraction spectra of HB20-9#(b )煅烧后加CeO 2耐火砖HB20-9#的X 2线衍射图(a )X -ray diffraction spectra of HB20-9#containedCeO 2aftersintering(c )煅烧后加La 2O 3耐火砖HB20-9#的X 2线衍射图(a )X -ray diffraction spectra of HB20-9#containedLa 2O 3after sintering图5 耐火砖X 2线衍射结果Fig.5 X -ray diffraction spectra of refractory4 结论(1)碳热还原过程中,SiO 2-Al 2O 3系耐火材料会受到轻度腐蚀。

相同条件下,HB20-019#粘土砖受侵蚀最严重,高铝砖的耐蚀效果最好。

(2)碱金属添加剂加重耐火材料受侵蚀的程度,添加剂用量愈大影响愈大。

(3)稀土氧化物(如CeO 2或La 2O 3等)有抑制和减缓耐火材料腐蚀的作用,尤以CeO 2的效果显著。

添加稀土氧化物的耐火材料受热前后物相组成不发生变化。

参考文献[1]WU Jianhui ,SUN K ang ,MA Yueyu ,et al 1Catalytic effect of alkali chlorides on carbothermic reduction of pre 2oxidized il 2menite 1Trans Nonferrous Met S oc China ,2000,10(6):813[2]Michael H ,O ’Brien 1硅酸铝耐火材料加入稀土氧化物降低铝的侵蚀1国外耐火材料,1990,9:46CORR OSIVE BEHAVIOR OF REFRACT OR Y MATERIALSUN DER CARB OTHERMIC RE D UCTION CON DITIONL I Wei ,S UN Kang ,W U Jianhui ,L IU Mi ngyue(School of M aterials and Metall urgy ,Northeastern U niversity ,S henyang 110004,Chi na )ABSTRACTThe corrosive behavior of refractory materials under the conditions of carbothermic reduction ,and the effect of alkali additives on the corrosive process of refractory materials are studied with thermogravimetric analytic sys 2tem computer 2monitored 1Clayey and high 2aluminia refractory brick is used as the samples 1The experimental results show that under the conditions of carbothermic reduction ,refractory brick is corroded in some extent ,HB202019#is the most seriously corroded ,the high 2aluminia refractory brick is the most anti 2corrosive 1Alkali additive exacerbates the corrosive process of refractory materials ,while the addition of oxides of rare earth metals in the refractory materials is an effective method of decelerating their corrosive rate ,and the effect of CeO 2is more apparent 1By X 2ray analysis ,the mineral composition of refractory samples added oxides of rare earth met 2als is almost unchanged in pre 2and post 2roasting at 1000℃1KE Y WOR DS :refractory materials ;carbothermic reduction ;alkali additives ;rare earth oxides ;erosion64有 色 金 属 第53卷。