简易冲床及其送料机构设计论文

冲床冲压机构及送料机构设计

冲床冲压机构及送料机构设计1.送料机构设计:送料机构是将金属板材沿着设定的方向和距离进行输送,使板材准确进入到冲压机构进行加工。

送料机构设计应考虑以下几个方面:1.1送料方式:一般有齿轮送料、滑块送料和链条送料等。

齿轮送料适用于较精密的工作,滑块送料适用于较高速的工作,而链条送料适用于较长的板材。

1.2送料速度和精度:为确保板材的准确度和加工效率,需要根据工作要求确定送料速度和精度。

1.3送料力和稳定性:考虑到板材的重量和加工过程中的震动,应确保送料机构具有足够的力量和稳定性。

1.4自动化控制:现代的冲床冲压机构多采用自动化控制系统,可以根据预设参数自动调整送料速度和精度,提高生产效率和品质。

2.冲压机构设计:冲压机构是将板材按照所需形状制成零件的部分,它包括下模座、冲头、上模座、传动机构和驱动装置等。

2.1下模座和上模座设计:下模座和上模座是支撑和导向冲头和模具的部件,应具备足够的刚度和稳定性,以保证加工过程中的精度和质量。

2.2冲头设计:冲头是冲压机构中最重要的部件之一,它决定了冲床的工作参数和加工效果。

冲头的设计需要考虑到工件的大小、形状、厚度和硬度等因素。

2.3传动机构设计:传动机构是将驱动装置的动力传递给冲头的部分,常见的传动机构有曲轴传动和连杆传动等。

传动机构设计需要平衡冲头的运动速度、精度和稳定性。

2.4驱动装置设计:驱动装置决定了冲床的工作速度和力量,通常采用液压驱动、机械驱动或电动驱动等。

驱动装置的选择应根据工作需求和设备性能来确定。

综上所述,冲床冲压机构及送料机构的设计应综合考虑设备性能、工作要求和生产效率等因素。

设计师需要根据具体情况选择适当的送料方式、确定合理的送料速度和精度,确保送料机构具有足够的力量和稳定性。

同时,冲压机构的设计需要考虑下模座、上模座、冲头、传动机构和驱动装置等部件,以确保加工过程中的精度和质量。

最后,自动化控制系统的应用也是提高冲床冲压机构效率和品质的关键。

简易冲床的优化设计

简易冲床的优化设计

简易冲床的优化设计应该从以下几个方面入手:

1. 加强稳定性:冲床在运作过程中产生的振动和冲击力会对机器产生影响,因此应该加强冲床的稳定性和结构强度。

可以增加底座或者采用更加坚固的材质来加强机器的整体结构。

2. 安全保护:冲床的使用过程中需要注意安全,要防止操作人员手部被夹伤或其它危险情况的发生。

可以增加安全防护装置和机器急停开关等措施来保证操作人员的安全。

3. 提高冲裁效率:为了提高冲床的生产效率,可以进行冲模的优化设计。

例如减小模具间隙,改进模具材质、结构等,以减少废品率和提高生产效率。

4. 操作简便化:要提高冲床的使用效果,操作的便利性是非常重要的因素。

可以增加操作便利化的设计,例如操作按钮与显示屏设计在同一面板或者增加远程操作控制等。

5. 节能环保:要考虑冲床使用时的节能环保问题,可以结合使用冲床的工艺特点,减少机器的功耗,例如采用节能的变频器或者直流电机等措施。

冲床冲压机构送料机构及传动系统结构设计毕业设计论文

冲床冲压机构送料机构及传动系统结构设计毕业设计论文摘要:随着工业制造的发展,冲床冲压技术在金属加工领域中得到了广泛的应用。

冲床冲压机构、送料机构以及传动系统是冲床的核心组成部分,对冲床的工作性能和加工效率起着重要作用。

本文主要研究了冲床冲压机构、送料机构以及传动系统的设计原理与方法,以及其对冲床性能的影响。

关键词:冲床冲压机构、送料机构、传动系统、设计原理、工作性能、加工效率一、引言冲床冲压技术是一种利用压力将金属材料冲剪、折弯、拉伸等加工成形的方法。

冲床冲压机构、送料机构以及传动系统是冲床的重要组成部分,其设计合理与否直接影响冲床的工作性能和加工效率。

二、冲床冲压机构的设计原理与方法冲床冲压机构主要由床身、滑块、连接杆、凸块以及压力机构等组成。

其设计原理是根据冲压工件的特点和要求,合理选择机构的结构形式和参数,使得冲床能够实现高效而稳定的工作。

设计方法包括力学原理的应用、结构优化设计以及模拟分析等。

三、送料机构的设计原理与方法送料机构主要用于将工件定位并送入冲床工作区域,其设计原理是使送料机构能够稳定而准确地将工件送入冲床,并控制送料的速度和位置。

设计方法包括送料机构的结构选型、送料驱动装置的选择以及送料传感器的设计等。

四、传动系统结构设计传动系统用于将电机的转动传递给冲压机构实现冲压动作。

传动系统的设计原理是使其能够实现高效的能量传输和运动控制。

传动系统结构设计包括选择传动方式、传动装置的匹配以及传动齿轮的设计等。

五、对冲床性能的影响六、结论通过对冲床冲压机构、送料机构以及传动系统的设计原理与方法的研究,可以实现冲床的高效稳定工作。

设计合理的机构能够提高冲床的工作性能和加工效率,从而满足金属加工领域中的各种要求。

2.李XX,王XX.现代冲床技术[M].北京:机械工业出版社,2024.。

冲床自动送料毕业论文

1 前言1.1 课题来源及意义冲压是金属塑性成形加工的基本方法之一,它主要用于加工板料零件,所以也称为板料成形。

冲压既能够制造尺寸很小的仪表零件,又能够制造诸如汽车大梁、压力容器封头一类的大型零件;既能够制造一般尺寸公差等级和形状的零件,又能够制造精密(公差在微米级)和复杂形状的零件。

冲压具有生产率高、加工成本低、材料利用率高、操作简单、便于实现机械化与自动化等一系列优点,因此在汽车、机械、家用电器、电机、仪表、航空航天、兵器等生产和发展具有十分重要的意义。

1.1.1 冲压在机械制造中的地位及特点冲压既能够制造尺寸很小的仪表零件,又能够制造诸如汽车大梁、压力容器封头一类的大型零件;既能够制造一般尺寸公差等级和形状的零件,又能够制造精密(公差在微米级)和复杂形状的零件。

占全世界钢产60%~70%以上的板材、管材及其他型材,其中大部分经过冲压制成成品。

冲压在汽车、机械、家用电器、电机、仪表、航空航天、兵器等制造中,具有十分重要的地位。

冲压件重量轻、厚度薄、刚度好。

它的尺寸公差是由模具保证的,所以质量稳定,一般不需再经机械切削即可使用。

冷冲压件的金属组织与力学性能优于原始坯料,表面光滑美观。

冷冲压件的公差等级和表面状态优于热冲压件。

大批量的中、小型零件冲压生产一般是采用复合模或多工位的连续模。

以现代高速多工位压力机为中心,配置带料开卷、矫正、成品收集、输送以及模具库和快速换模装置,并利用计算机程序控制,可组成生产率极高的全自动冲压生产线。

采用新型模具材料和各种表面处理技术,改进模具结构,可得到高精度、高寿命的冲压模具,从而提高冲压件的质量和降低冲压件的制造成本。

冲压生产的工艺和设备正在不断发展,除传统的使用压力机和钢制模具制造冲压件外,液压成形以及旋压成形、超塑成形、爆炸成形、电水成形、电磁成形等各种特种冲压成形工艺亦迅速发展,把冲压的技术水平提高到了一个新的高度。

特种冲压成形工艺尤其适合多品种的批量(甚至是数十件)零件的生产。

冲床自动送料装置设计

冲床自动送料装置设计介绍冲床自动送料装置在工业生产中扮演着重要的角色,它可以实现自动送料和自动生产,大大提高了生产效率和精度。

本文将探讨冲床自动送料装置的设计,包括设计原理、组成部分和实现方法,让读者了解自动送料装置的基本工作原理和设计要点。

设计原理冲床自动送料装置的设计原理是利用机器人或其他自动装置将工件送入冲床。

在实际生产中,主要采用两种设计方案:方案一:气缸设计这种设计方案主要是通过使用气缸来完成送料装置的自动化。

具体来说,气缸可以通过压缩空气来快速移动操作臂,将工件送入冲床中进行加工。

该方案成本低廉,易于维护,但是其移动速度受到了气源压力和工件重量的限制。

方案二:电机设计该方案则主要通过电机的转动来完成自动送料装置的设计。

电机驱动送料装置移动,将工件送入冲床进行加工。

相对于气缸设计方案,它可以实现快速移动和精准定位,也可以根据需要进行各种精细的控制。

但其成本较高,需要较为复杂的控制系统进行配合,维护难度也相对较大。

组成部分冲床自动送料装置由多个组成部分构成,包括:操作臂操作臂是送料装置的核心传动装置。

它负责将工件送入冲床中进行加工。

根据不同的设计方案,操作臂可以使用气缸或电机控制。

控制器控制器是自动送料装置的关键部分,负责控制送料装置的运动和维护其正常工作。

控制器需要根据业务需要,针对不同的工件进行编程,并完成项目调试、维护和升级等一系列工作。

传感器传感器可以通过检测工件尺寸和位置,快速反馈信息给控制器,控制器再利用反馈的信息进行对走位进行修正,从而保证了送料装置的精度。

其他配件冲床自动送料装置还需要配备一些其他配件,如支架、传动装置、线缆等,来帮助实现正常工作。

实现方法在实际的设计中,我们可以采用以下步骤来完成冲床自动送料装置的设计:步骤一:确定设计方案根据业务和生产需要,我们需要确定适合自己的设计方案。

如何选择方案,需要从成本、效率、精度等不同方面进行评估,并进行一个比较。

步骤二:确定操作臂的类型具体操作臂的选择则要根据自动送料装置的设计方案和工作环境选择。

简易冲床及其送料机构设计论文

简易冲床及其送料机构设计1.1压力机结构确定曲柄压力机工作原理图为:电动机通过三角皮带驱动大皮带轮(兼作飞轮),经过齿轮副和离合器带动曲柄滑块机构,使滑块和凸模直线下行锻压工作完成后滑块回程上行,离合器自动脱开,同时曲柄轴上的自动器接通,使滑块停止在上止点附近。

曲柄压力机一般由下面几部分组成:工作机构:是曲柄压力机的工作执行机构。

一般为曲柄滑块机构,由曲柄、连杆、滑块与其它零件组成。

传动机构:是按一定的要求把电动机的运动和能力传递给工作机构。

由V带传动和开式齿轮传动机构组成二级传动。

支承部件::如机身等。

它连接饿固定说有零部件,保证它们的相对位置和关系。

能源系统:包括电动机和飞轮。

操作和控制系统:包括离合器和制动器。

辅助系统和附属装置:包括气路系统、润滑系统/保护装置和气垫等。

送料机构用以对带状板料。

机械压力机的载荷是冲击性的,即在一个工作周期内锻压工作的时间很短。

短时的最大功率比平均功率大十几倍以上,因此在传动系统中设置有飞轮。

1.2电机选择根据已知的工作要求和条件:公称压力P=40kn,发生公称压力时滑块离F死点距离Sp=3mm,滑块行程h=40mm.行程次数n=200次/分,冲裁板厚δ=2mm,板料宽度β=300mm,载荷有冲击,小批量生产,两班8年,断续周期性工作,Fc=40%.则电动机功率为:P=KA/1000t η(1) 由于行程次数n=200次/分,为中等,K 取1.6(2) A=0.315P δ=0.315×40×2=25.2J(3) 采用自动送料,Cn=1(4) 侧实际工作周期t=60/nCn=60/200×1=0.3s(3) 采用自动送料,传动为二级,η=0.4则 P=KA/1000t η=0.29KW选用Y80M-4 型全封闭笼型三相异步电动机。

Pd=0.55KW Nd=1440r/min则总减速比i=1440/200=7.2采用V 带传动i=7.21.3飞轮的转动惯量与尺寸计算一转动惯量在冲压工件时,主要靠飞轮释放能量,若忽略电动机在此时所输出的能量,即得()221201201221112222;f f m f m ne I I A W i A I W We πωωωωωωδδ--==+=== 则A0=A1+A2+A3+A4=71800J14838.31467*14.3*22-===s i ne e πω(3-76)()t e S S k +=εδ2 由所选电机型可得 e S =0.027 查表得t S =0.02则使1.0=e S k=1.2 查表得 85.0=ε()2127245.0*4871800:245.02.01.02.1*85.0*2kgm I f ===+=δ 二尺寸确定选用铸钢材料,飞轮即是大皮带抡,飞轮外径2D一般由速比分配决定。

简易冲床毕业设计论文

简易冲床毕业设计论文简易冲床毕业设计论文引言:在现代工业生产中,冲床作为一种常见的金属加工设备,广泛应用于汽车、电子、家电等行业。

然而,传统冲床设备体积庞大、价格昂贵,对于小型企业或个人制造者来说,使用成本高、空间占用大是一大困扰。

因此,本文旨在设计一种简易冲床,解决上述问题,并提供一种经济实用的解决方案。

一、设计目标与需求分析1. 设计目标:- 设计一种体积小巧、价格低廉的简易冲床,以满足小型企业和个人制造者的需求;- 保证冲床的稳定性和精度,以满足金属加工的要求;- 简化操作流程,提高生产效率。

2. 需求分析:- 冲床的结构应紧凑,占用空间小,方便放置在工作场所;- 冲床的价格应低廉,降低购买和维护成本;- 冲床的操作应简单易学,减少操作人员的培训成本;- 冲床的稳定性和精度应达到要求,确保产品质量。

二、简易冲床的设计与制造1. 结构设计:- 冲床采用框架式结构,由底座、工作台、导轨、滑块等组成,保证稳定性; - 底座采用高强度材料制造,提供足够的支撑力;- 工作台采用可调节高度设计,以适应不同工件的加工需求;- 导轨和滑块采用高精度线性轴承,确保运动平稳。

2. 传动系统设计:- 冲床采用液压传动系统,以提供足够的冲击力;- 液压系统由液压泵、油缸、管路等组成,保证稳定的液压动力;- 液压泵采用低噪音、高效率的设计,降低噪音污染和能源消耗。

3. 控制系统设计:- 冲床采用电控系统,以实现自动化控制;- 控制系统由电控柜、触摸屏、传感器等组成,提供精确的操作控制; - 触摸屏界面简洁直观,操作便捷;- 传感器用于检测工件位置、压力等参数,确保加工精度。

三、简易冲床的优势与应用前景1. 优势:- 体积小巧,占用空间少,适合小型企业和个人制造者使用;- 价格低廉,降低购买和维护成本;- 操作简单易学,减少培训成本;- 稳定性和精度达到要求,确保产品质量;- 自动化控制,提高生产效率。

2. 应用前景:- 简易冲床可广泛应用于小型企业和个人制造者的金属加工需求;- 可用于汽车零部件制造、家电外壳加工、电子产品生产等领域;- 有望成为小型企业创业的利器,推动创新创业发展。

冲床自动送料机构设计

圈 6 冲 压 送 料 送 料 机 构 总 装 配 图

由于 此机 构 的辊子 长度 为 l O O mm, 因此 , 用 于 适 条料宽度 为 8 m 以下 的条料 。辊子 直径为 1 0 0 m 0 mm。

由于 与离合 器相 接 的摇杆 的摆 动 角度最 大 为 9 。, O 因

关键词 : 冲压 送 料 ; 具 ; 模 自动 化

中图分 类号 : G3 51 T 8.

文献标识码 : A

文章编号 :6 2 5 5 2 1 0 — 0 0 0 1 7 — 4 X【0 2)8 0 5 — 2

在冷冲压生产过程中,在冲模或冲压设备上采 用各种机械装置 , 代替人工完成 冲压生产 , 为冲压 称 生产 机 械化 与 自动 化 。 在一 个 冲压作 业循 环 中 , 送料 、 动 、 力机行 从 起 压 程作业 、 卸件这 4 个环节中 , 压力机滑块一个行程的 时 间 , 占一个 作业 循 环 时间 的 l 只 0% 2 5%, 压力 机 空运转时间占 9 %一 5 与 冲压作业类别 、 0 7 %, 模具结 构、 冲压材料状况 、 工人操作 的熟练程度有关。 冲压过程 的 自动化 , 是提高冲压生产率 , 保证安 全 生 产 的根 本 途 径 , 意 义 在 于 : 善 了劳 动 条 件 , 其 改 减 轻 工 人 的体 力 劳 动 ; 高 了劳 动 生产 效率 ; 提 提高 了 冲 床 的利 用 率 , 而 节 约 了电 力 , 从 降低 了成 本 ; 证 保 了生产安全 , 用机械代替 了人工 , 使操作者双手脱离 开冲床工作危 险区; 降低 了工时的消耗 , 延长了冲模 的使用寿命 , 减少 了坯件堆放面积 。

M TA A L B实现【. J 微机与应 用 ,04 ( :2 5 . 】 2 0 。1 5 - 3 ) 【] 6杨雁 宁. 6 利用 MA L B实 现 B TA P神经 网络 的设计 【. J 河南科 】

冲床自动送料机构设计

冲床自动送料机构设计

冲床自动送料机构设计一般包括以下几个方面的设计内容:

1. 送料装置设计:根据冲床自动化生产要求,设计并安装适合的送料装置,如滚筒送料装置、气压送料装置或者抓料装置等。

选择合适的送料方式和结构,在保证送料精度和速度的前提下,减少冲床停机时间。

2. 送料系统控制设计:设计适合的电气控制系统,包括传感器、执行器和控制器等,用于实现送料的自动化控制。

可以采用PLC(可编程逻辑控制器)或者CNC(数控机床)等控制技术,确保送料精度和稳定性。

3. 送料力学结构设计:根据产品要求和冲床工艺特点,设计强度合理、刚度足够的送料力学结构,以承受冲床工作时的各种力和负荷,如加工载荷、惯性力、振动力等。

同时要考虑送料部件的重量和体积,在保证性能的同时,尽量减小对冲床结构的影响。

4. 安全保护设计:考虑到冲床工作时可能产生的危险和意外情况,设计相应的安全保护措施,如急停按钮、光栅安全门、安全感应器等,确保操作人员的人身安全和设备的正常运行。

5. 送料自动化控制设计:通过传感器检测和反馈系统的信号,利用自动化控制技术实现送料的自动切换和调整。

可以根据产品要求和工艺参数,设定相应的送料速度、长度和位置等,减少人为干预的程度,提高生产效率和品质。

冲床自动送料机构设计的核心目标是提高生产效率和品质,降低劳动强度和故障率。

同时要考虑到冲床的工艺特点和自动化控制的可行性,确保设计方案的可实施性和经济性。

冲床自动送料机械手论文课题简介

冲床自动控制机械手设计1.课题背景近几年,我国冲压加工技术发展很快,在机械加工中占的比重不断增加,冲压产业已经进入结构调整向深度发展时期,手工送料的冲压加工生产由于存在效率、速度、精度、安全等方面的一系列问题,已逐步被自动送料机构所取代。

依靠低劳动力成本的时代已经结束,由劳动密集型升级到技术密集型,实现冲压的自动化高效生产才是冲压行业未来发展的必然趋势。

发达工业国家面向汽车、电器、电子等行业,一方面,为了发展出更为高效和高集成度的冲压自动化线,利用档次高数量少的冲压设备来生产复杂制件,例如,1台宽台面多工位冲床价格竟高达6000万人民币,非常昂贵;另一方面,在冲压生产线上大量配置多自由度的工业搬运机器人,这在汽车的大型覆盖件生产线已经上很普及,但用于一般企业的冲压生产来说,价格也是十分昂贵并且效率不高。

由此导致第3种新兴的方式:利用快速搬运机械手自动上下料,进而实现多台压力机的联线自动化生产,高效并节省人工,本项目就属于此种,它尤其适用于我国冲压生产企业使用中低档设备进行大批量生产的实际状况。

2.本课题的研究价值近些年,我国冲压技术发展很快,在机械加工中占的比重不断增加,冲压产业已经进入结构调整箱深度发展的时期,手工送料的冲压加工生产攒在效率、速度、精度、安全等方面的一系列问题,已经逐步被自动送料机所取代。

当前国内冲压行业面对企业转型和技术升级,一方面对自动化生产有着迫切的需要,另一方面,希望充分利用企业现有冲压设备的巨大存量资产,以升级改造后的设备替代和减少购置新设备,起到事半功倍的效果。

因此应用信息化技术对现有冲压设备进行改造,配合快速送料机械手使之升级为自动化冲压生产线,称为目前条件下冲压行业企业实现技术升级的最佳选择。

因此本论文冲床自动送料机械手设计有着重要的前景和意义。

同时,也可以培养学生综合分析和解决本专业的一般工程技术问题的独立工作能力,拓宽和深化学生的知识;培养学生树立正确的设计思想,设计构思和创新思维,掌握工程设计的一般程序规范和方法;培养学生树立正确的设计思想和使用技术资料、国家标准等手册、图册工具书进行设计计算,数据处理,编写技术文件等方面的工作能力;培养学生进行调查研究,面向实际,面向生产,向工人和技术人员学习的基本工作态度,工作作风和工作方法。

简易冲床的设计及其有限元分析

毕业论文论文题目简易冲床的设计及其有限元分析系别电子信息工程系专业机械设计制造及其自动化班级学号学生姓名指导教师(签名)完成时间年月摘要在新的经济增长过程中,我国机床行业迅速发展,冲压生产自动化是一种提高生产效率、保证生产安全的根本途径。

冲床是最主要的锻压设备。

它的工作原理是:通过曲柄滑块机构将电机的旋转运动转换为滑块的直线往复运动。

在设计过程中,首先查阅了有关冲床的资料,了解冲床的工作原理及发展现状,然后根据冲床的设计方案要求,对冲床机械部分进行设计并进行校核计算,并用CAD绘图软件绘制冲床总装图和主要零部件图,最后,利用Pro/Engineer软件Pro/Mechanica中的Pro/Mechanica模块,对冲床主要零部件进行有限元分析计算并对结果进行研究处理。

关键词:冲床带传动有限元分析AbstractIn the new process of economic growth, the rapid development of China's machine tool industry, stamping automation is a way to improve production efficiency, the funda mental way to ensure safety in production. Punch is the most important forging equipment.Its working principle is: through crank-slider mechanism of motor converts rotating slider for the linear reciprocating motion. In the process of the design, at first, I access to punch on the information,to understand the punch of its operation and the development present situation, then, determine and check the mechanical design of the punch according the design proposal request, finally, using CAD software draw the assembly diagram and related part diagrams of the machine. Doing some finite element analysis about the main components of punch with the Pro/Mechanica module of Pro/Engineer software but also analysing through the analysis finite element analysis results.Key word : punch belt drive finite element analysis目录第一章绪论 (1)1.1 课题背景 (1)1.2 锻压机械的概念及发展前景 (1)1.3 压力机的概念与分类 (2)1.4 压力机的工作原理 (6)第二章压力机的主要技术性能及结构的确定 (8)2.1 曲柄压力机主要技术性能的确定 (8)2.2 曲柄滑块尺寸确定及运动分析 (8)第三章压力机运作系统的设计 (11)3.1 电机的选择 (11)3.2 飞轮的转动惯量与尺寸计算 (12)3.3 V带传动设计与计算 (13)第四章基于Pro/MECHANICA的简易冲床有限元静力学分析 (19)4.1 简易冲床有限元分析的目的 (19)4.2 基于Pro/MECHANICA的冲头有限元分析 (19)4.3 查看并总结分析结果 (26)4.4 对连杆和偏心轴进行有限元分析 (29)4.5 本章小结 (33)第五章压力机的安装、润滑、使用、及维修 (34)5.1 压力机的安装 (34)5.2 压力机的润滑 (34)5.3 压力机的使用 (34)5.4 压力机的维修 (37)第六章总结 (38)参考文献 (39)致谢 (40)第一章绪论1.1 课题背景现在,机械、电子、轻工、国防等工业部门的产品零件已越来越多的转为以模具为基本工具进形成形,因为塑性成形时,移动材料单位体积的速度比切削加工快,生产效率高。

冲床冲压机构、送料机构及传动系统结构设计毕业设计论文

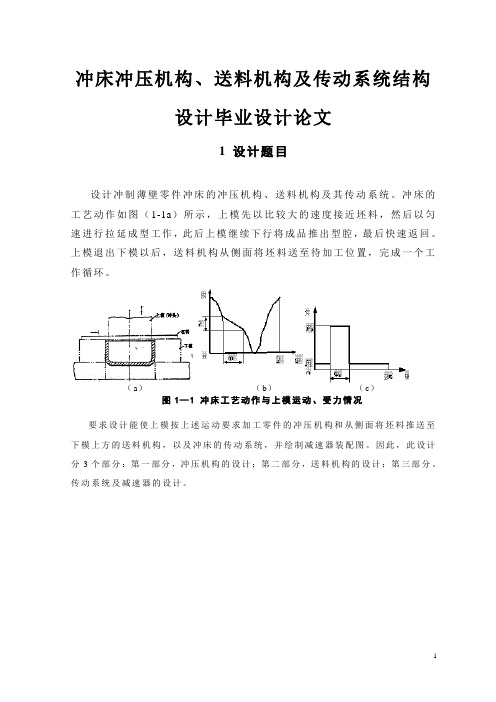

冲床冲压机构、送料机构及传动系统结构设计毕业设计论文1 设计题目设计冲制薄壁零件冲床的冲压机构、送料机构及其传动系统。

冲床的工艺动作如图(1-1a )所示,上模先以比较大的速度接近坯料,然后以匀速进行拉延成型工作,此后上模继续下行将成品推出型腔,最后快速返回。

上模退出下模以后,送料机构从侧面将坯料送至待加工位置,完成一个工 作循环。

(a ) (b ) (c )图1—1 冲床工艺动作与上模运动、受力情况要求设计能使上模按上述运动要求加工零件的冲压机构和从侧面将坯料推送至下模上方的送料机构,以及冲床的传动系统,并绘制减速器装配图。

因此,此设计分3个部分:第一部分,冲压机构的设计;第二部分,送料机构的设计;第三部分。

传动系统及减速器的设计。

2 原始数据与设计要求1.动力源是电动机,下模固定,上模作上下往复直线运动,其大致运动规律如图b)所示,具有快速下沉、等速工作进给和快速返回的特性;2.机构应具有较好的传力性能,特别是工作段的压力角应尽可能小;传动角γ大于或等于许用传动角[γ]=40°;3.上模到达工作段之前,送料机构已将坯料送至待加工位置(下模上方);4.生产率约每分钟70件;5.上模的工作段长度l=30~100mm,对应曲柄转角θ=(1/3~1/2)π;上模总行程长度必须大于工作段长度的两倍以上;6.上模在一个运动循环内的受力如图c)所示,在工作段所受的阻力F0=5000N,在其他阶段所受的阻力F1=50N;7.行程速比系数K≥1.5;8.送料距离H=60~250mm;9.机器运转不均匀系数δ不超过0.05。

若对机构进行运动和动力分析,为方便起见,其所需参数值建议如下选取:1)设连杆机构中各构件均为等截面均质杆,其质心在杆长的中点,而曲柄的质心则与回转轴线重合;2)设各构件的质量按每米40kg计算,绕质心的转动惯量按每米2kg·m2计算;3)转动滑块的质量和转动惯量忽略不计,移动滑块的质量设为36kg;4)传动装置的等效转动惯量(以曲柄为等效构件)设为30kg·m2;5) 机器运转不均匀系数δ不超过0.05。

机械工程及自动化精品毕业设计毕业设计(论文)冲床旁置自动送料机正文

正文1绪论1.1前言大学四年的学习生活即将结束,大学学习生活中的最后一个环节也是最重要一个环节———毕业设计,是对所学知识和技能的综合运用和检验。

本人的毕业设计课题是对CA6140普通车床进行数控化改造,其内容包括:总体方案设计、机械改装设计、伺服驱动元件选择、电动转位刀架的选择和CNC系统的选型。

对普通车床进行经济型数控化改造符合我国国情,即适合我国目前的经济水平和生产水平,又是国内许多企业提高生产设备自动化水平和精密程度的主要途径,在我国有着广阔的市场。

从另一个角度来说,该设计既有机床结构方面内容,又有机械加工方面内容,还有数控技术方面的内容,有利于将大学所学的知识进行综合运用。

虽然设计者未曾系统的学习过机床设计的课程,但通过该设计拓宽了知识面,增强了实践能力,对普通机床和数控机床都有了进一步的了解。

毕业设计作为我们在大学校园里的最后一堂课、最后一项测试,它既是一次锻炼,也是一次检验,在整个设计过程中,我获益匪浅。

由于毕业设计是我的第一次综合性设计,无论是设计本人的纰漏还是经验上的缺乏都难免导致设计的一些失误和不足,在此,恳请老师和同学们给以指正。

摘要以CA6140型普通车床的数控化改造为例,阐述车床数控化改造的方案、工作原理,说明如何改造现有的普通车床,指出设计数控系统的方法和步骤,为企业进行数控化技术改造提供了一种途径。

分析了机械制造行业车削零件的切削特性,介绍了在CA6140车床上加工铸铁、硬质合金切削力的计算方法;同时较详细地阐述了CA6140车床数控化改造中步进电动机负载转矩的设计计算和机械改装设计。

成功地解决了机床数控化改造中的难题。

关键词:普通车床;数控化改造; 切削力AbstractIn this paper,taking example for CA6140 common lathe,we represented the scheme and operating principle of the NC reforming of lathe and how to reform existing common lathe. We showed method and process of NC system design,and offered a way of NC reforming for corporations. The characteristic of machinery manufacturing industry in the field of metallurgy and steelrolling is analyzed, the calculation method of cutting force when processing cast iron or hard alloy parts on lathe CA6140 was illustrated in this paper. Moreover, the method of NC reformation of lathe CA6140,design calculation and mechanical reformation design of step motor load torque were also introduced. The difficulties in NC reformation of lathe were solved successfully.Keyword:Common lathe;NC Reformation;cutting force2. 数控机床简介2.1数控车床机床是人类进行生产劳动的重要工具,也是社会生产力发展水平的重要标志。

毕业论文机械专业简易冲床加工工艺.

目录第一章简易冲床加工工艺...................................2第一节简易冲床的工艺分析................................2第二节简易冲床的工艺和技术要求..........................2第二章绘制机构零件的二维图纸..............................3第一节经过计算确定各机构零件的尺寸......................3第二节根据尺寸绘制出各机构零件..........................3第三章整体装配图的绘制完成..................................9第一节简易冲床运动原理..................................9第二节简易冲床机构组装..................................9第三节简易冲床机构运动仿真..............................22 第四节确定各表面加工方案................................25一、平面的加工方案...................................25二、孔的加工方案.....................................25第五节工艺路线的拟定....................................25一、工序集中与分散....................................25二、加工阶段的划分....................................25 结论参考文献................................................28 结论........................................................29 致谢.........................................................30第一章简易冲床加工工艺第一节简易冲床的工艺分析简易冲床是一个简单模拟冲床的机构,结构不是很复杂,但却很不好做,对于自身的要求很高,虽然只有十几个零件,但每个零件的精度要求都很高,这就给我们制作工艺造成了一些麻烦,而对于尺寸精度的要求非常高。

简易冲床的设计范文

简易冲床的设计范文简易冲床是一种常见的机械设备,用于对金属或其他材料进行冲击或压缩加工。

它通常由工作台、工作台传动机构、冲头和控制系统组成。

下面将详细介绍简易冲床的设计。

首先,简易冲床的工作台应该能够承受冲压加工时产生的冲击力。

工作台通常由一块坚固的金属板制成,厚度和尺寸应根据加工的工作件来确定。

工作台的表面应保持平整,以确保工作件在加工过程中的稳定性。

其次,工作台传动机构是简易冲床的核心部件。

它通过带动冲头上下移动,完成对工作件的冲击加工。

工作台传动机构一般采用液压系统或气压系统。

液压系统通过液压缸驱动工作台的上升和下降。

气压系统则通过气压活塞驱动工作台的移动。

根据加工的材料和要求,可以选择合适的传动方式。

冲头是实现工件冲击加工的关键部件。

冲头通常由一块坚固的金属坯料制成,具有合适的形状和尺寸。

冲头的形状可以根据加工要求进行定制。

在实际使用中,冲头需要根据加工的工作件进行更换,以适应不同的加工需求。

最后,控制系统是简易冲床的重要组成部分。

控制系统可以根据用户的要求自动调节工作台的上升和下降速度,以及冲头的冲击力度。

控制系统还可以配备安全装置,用于监测和控制冲床的运行状态。

例如,当冲床工作过程中出现异常情况时,控制系统可以及时停止冲床的运行,确保操作人员的安全。

除了上述基本组成部件,简易冲床设计中还需要考虑以下几个方面:1.结构设计:冲床的结构设计应坚固耐用,能够承受工作过程中的冲击力。

同时,结构设计还要考虑到冲床的使用和维护便捷性,以提高工作效率。

2.自动化程度:根据实际需求,可以考虑将冲床的控制系统设计成自动化或半自动化。

自动化程度的提高可以提高生产效率,降低人工成本。

3.安全性设计:冲床是一种潜在的危险设备,因此安全性设计至关重要。

冲床应设置适当的安全装置,以防止操作人员在工作过程中受伤。

4.温度控制:冲床在连续工作过程中可能会产生较高的温度。

因此,在设计过程中需要考虑冲床的散热系统,以确保冲床的正常运行。

冲床冲压的自动送料装置设计

--XX大学毕业设计(论文)冲床冲压的自动送料装置设计所在学院专业班级姓名学号指导老师年月日摘要本次毕业设计是关于冲床冲压的自动送料装置设计的设计。

首先对输送机作了简单的概述;接着分析了输送机的选型原则及计算方法;然后根据这些设计准则与计算选型方法按照给定参数要求进行选型设计;接着对所选择的输送机各主要零部件进行了校核。

在冲床冲压的自动送料装置设计的设计、制造以及应用方面,目前我国与国外先进水平相比仍有较大差距,国内在设计制造冲床冲压的自动送料装置设计过程中存在着很多不足。

关键词:冲床冲压的自动送料装置设计,传动装置,连杆,减速器目录摘要 (1)目录 (2)第1章绪论 (1)1.1 冲床冲压的自动送料装置设计的发展史 (1)1.2 冲床冲压的自动送料装置设计的用途 (1)1.3 冲床冲压的自动送料装置设计的优越性 (1)1.3.1 冲床冲压的自动送料装置设计的特点 (1)1.3.2 冲床冲压的自动送料装置设计与其他工件输送机的比较 (2)第2章自动送料装置总体方案 (3)2.1 课题设计方案 (3)2.2 方案一 (3)2.3 方案二 (3)2.4 方案三 (4)2.5 方案四 (4)第3章连杆机构运动学分析 (5)3.1 常规型的几何关系分析 (5)3.2 悬点的位移 (7)3.3 悬点的速度 (8)3.4 悬点的加速度 (9)3.5 悬点运动学参数计算分析 (9)3.6 连杆的设计 (12)3.6.1 选材 (13)3.6.2 校核 (13)第4章电动机选择、传动系统运动和动力参数计算 (15)4.1电动机的选择 (15)4.2 传动装置总传动比的确定及各级传动比的分配 (16)4.3 运动参数和动力参数计算 (16)第5章传动零件的设计计算 (18)5.1 V带传动设计 (18)5.2 渐开线斜齿圆柱齿轮设计 (22)5.3 低速级斜齿圆柱齿轮设计计算表 (28)5.4 斜齿轮设计参数表 (33)第6章轴的设计计算 (33)6.1 Ⅰ轴的结构设计 (33)6.2Ⅱ轴的结构设计 (36)6.3 Ⅲ轴的结构设计 (38)6.4 校核Ⅱ轴的强度 (40)第7章轴承的选择和校核 (44)7.1 Ⅱ轴轴承的选择 (44)C (44)7.2 根据滚动轴承型号,查出r C和or7.3 校核Ⅱ轴轴承是否满足工作要求 (44)第8章键联接的选择和校核 (46)8.1 Ⅱ轴大齿轮键的选择 (46)8.2 Ⅱ轴大齿轮键的校核 (46)第9章键联接的选择和校核 (47)第10章减速器的润滑、密封和润滑牌号的选择 (47)10.1 传动零件的润滑 (47)10.1.1齿轮传动润滑 (47)11.1.2滚动轴承的润滑 (47)10.2 减速器密封 (47)10.2.1 轴外伸端密封 (47)10.2.2 轴承靠箱体内侧的密封 (47)10.2.3 箱体结合面的密封 (47)第11章减速器箱体设计及附件的选择和说明 (48)第12章自动送料装置控制电路设计 (53)总结与展望 (55)参考文献 (56)结束语 (57)致谢 (58)第1章绪论进入21世纪,我国工件工业快速发展,深加工产业规模也在飞速扩大,现有工件机械设备生产能力小,不能满足大型加工厂的生成要求。

板料冲压数控送料机结构设计_本科生毕业设计(论文)

编号本科生毕业设计(论文)题目: 板料冲压数控送料机结构设计机械工程学院机械工程及其自动化专业二〇一三年六月摘要摘要本文介绍了一种应用于板料冲压数控送料机的结构设计。

从生产线实际出发,根据具体的工作环境要求和功能需求设计出了一种自动送料机。

首先,根据其工作要求拟定板料上料结构方案,以完成上料基本功能。

分析冲床冲压功能要求,确定工作台自由度,进而确定工作台设计方案。

根据总体设计方案,将设计分为板料上料机构、工作台的传动结构倆个模块。

在每个模块内部,采用自上而下的设计方法,从动力机构到传动机构,再到最终执行结构,逐步完成每个模块具体零件的详细设计,以及重要零件的计算和校核。

然后,利用solidworks完成每个模块主要零部件的三维建模,再将每个模块的零件进行部件装配,最后完成总体装配设计。

根据总装图来检验结构设计是否合理,然后不断改进,进而不断优化设计,达到预期目的。

关键词:吸盘上料,皮带轮送料,XY轴工作台平动AbstractABSTRACTThis paper introduces a used sheet metal CNC Feeder structural design. Actual departure from the production line, according to the specific requirements and functional requirements of the work environment designed a second time manipulator. First, in accordance with its intended job requirements on the material structure of the program sheet to complete feeding basic functions. Stampability functional requirements analysis to determine the degree of freedom in the table, and then determine the workbench design. According to the overall design, the design is divided into sheet feeding mechanism, the table structure of two transmission modules. Within each module, using a top-down design approach, from the original mechanism to drive mechanism, to final implementation structures, the gradual completion of each module detailed design of specific parts, as well as important parts of the calculation and verification.Then, the main components of each module solidworks complete three-dimensional modeling, and then each module parts for parts assembly, and finally completed the overall assembly design. According assembly diagram to test structural design is reasonable, then continue to improve, and then continue to optimize the design to achieve the desired purpose.Keywords:Sucker feeding, feeding pulley, XY axis table translational目录摘要 (I)ABSTRACT (II)第1章绪论 (1)1.1课题的来源 (1)1.2课题的意义 (1)1.3课题的研究内容 (1)1.4行业发展趋势 (1)1.5国内外研究概况 (2)1.6论文结构安排 (3)第2章总体方案的设计 (5)2.1研究方案 (5)2.2总体结构设计 (5)2.3上料装置结构设计 (5)2.4定位传动装置结构设计 (6)2.5主要技术指标 (6)第3章上料装置结构设计及其校核 (7)3.1吸盘的设计及选择 (7)3.1.1 概述 (7)3.1.2真空吸盘的特点 (8)3.1.3 真空吸盘的分类 (8)3.1.4 真空吸盘的材质 (9)3.1.5 真空吸盘的选择 (9)3.2直线导轨的选择 (10)3.1.1 滚珠丝杠导轨的特点 (11)3.1.2 同步齿形带导轨的特点 (11)3.1.3直线导轨的选型 (11)3.3同步带概述 (12)3.3.1同步带的特点 (12)3.3.2 同步带传动的设计准则 (13)3.3.3同步带分类 (13)3.4上料装置结构元件计算与校核 (13)3.4.1伺服电机的计算 (13)3.4.2同步带传动设计计算 (13)3.4.3 同步轮的设计 (16)第四章机床工作台的设计及其校核 (17)4.1工作台的组成 (17)4.1.1丝杆传动装置 (17)4.1.2导轨副元件 (17)4.1.3 夹紧装置 (17)4.1.4 驱动元件 (18)4.2工作台的组成元件的选择 (18)4.2.1电机的选择 (18)4.2.2 丝杆的选择 (19)4.2.3导轨副的选择 (19)4.2.4夹紧元件的选择 (20)4.3工作台的结构设计 (20)4.4机床工作台的结构校核 (20)4.4.1滚珠丝杆的校核 (20)4.4.2伺服电机的校核 (25)第5章结论与展望 (27)5.1结论 (27)5.2不足之处及未来展望 (27)参考文献 (1)致谢 (3)板料冲压数控送料机结构设计第1章绪论1.1 课题的来源随着生活水平提高,科技突飞猛进.机械行业迅速发展,机械数控冲床数量剧增。

科技小论文-冲床机构运动分析.doc

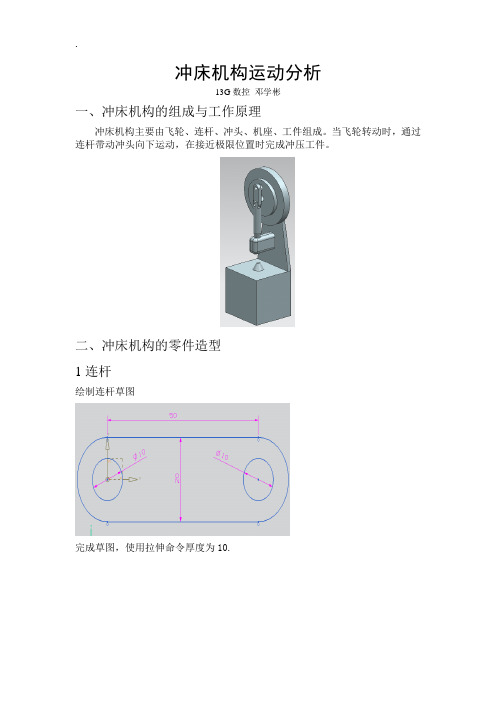

冲床机构运动分析13G数控邓学彬一、冲床机构的组成与工作原理冲床机构主要由飞轮、连杆、冲头、机座、工件组成。

当飞轮转动时,通过连杆带动冲头向下运动,在接近极限位置时完成冲压工件。

二、冲床机构的零件造型1连杆绘制连杆草图完成草图,使用拉伸命令厚度为10.2飞轮绘制飞轮草图完成草图,使用回转命令绕X轴回转360°。

将回转特征镜像,主菜单“插入”→“关联复制”→“镜像特征”。

注意:镜像面为回转特征中飞轮背面。

求和。

在“特征操作”工具条中选择“求和”布尔运算,使镜像特征与原特征合为一体。

在飞轮内面拉伸贯穿切除一直径10mm的通孔,便于和连杆装配。

3冲头绘制冲头草图完成草图,回转360°。

在冲头尾部端面居中插入草图拉伸切除距离为20mm。

在冲头尾部侧面绘制草图如下。

拉伸贯通切除,制作出冲头与连杆装配用通孔。

4冲床基座在“特征”工具条中选择“长方体”,输入长130宽120高140。

选择主菜单“插入”→“偏置/缩放”→“抽壳”,选取在长方体的底面,抽壳厚度10mm。

在长方体侧面上绘制草图,并拉伸生成厚度为10mm的支架。

在支架前表面绘制草图,拉伸生成70mm的凸耳。

在凸耳上拉伸切除出一直径20mm的通孔,以备装配冲头时使用。

将凸耳伸出的8条边进行边倒圆操作,倒圆半径10mm。

最后一步,制作放置工件用的小锥台。

圆锥操作与长方体、圆柱一样,输入相应尺寸就可直接生成,无需绘制草图。

但是它们一般自动生成在原点处。

为此必须在工作台中间创建一个新的工作坐标系。

选择主菜单“格式”→WCS→原点,在工作台中间位置创建一个新的坐标系原点。

放置一个底部直径30mm,顶部直径10mm,高20mm的小锥台。

5工件在“特征”工具条中选择“圆柱”,输入数值:底面直径42mm,高15mm,创建一圆柱体作为工件。

三、冲床机构的虚拟装配1新建一个装配文件,在绝对原点处添加组件——冲头。

用选择原点法添加组件——连杆。

添加一个“中心”装配约束,让连杆一个孔的中心线与冲头上的孔两条中心线重合。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

简易冲床及其送料机构设计

1.1压力机结构确定

曲柄压力机工作原理图为:电动机通过三角皮带驱动大皮带轮(兼作飞轮),经过齿轮副和离合器带动曲柄滑块机构,使滑块和凸模直线下行锻压工作完成后滑块回程上行,离合器自动脱开,同时曲柄轴上的自动器接通,使滑块停止在上止点附近。

曲柄压力机一般由下面几部分组成:

工作机构:是曲柄压力机的工作执行机构。

一般为曲柄滑块机构,由曲柄、连杆、滑块与其它零件组成。

传动机构:是按一定的要求把电动机的运动和能力传递给工作机构。

由V带传动和开式齿轮传动机构组成二级传动。

支承部件::如机身等。

它连接饿固定说有零部件,保证它们的相对位置和关系。

能源系统:包括电动机和飞轮。

操作和控制系统:包括离合器和制动器。

辅助系统和附属装置:包括气路系统、润滑系统/保护装置和气垫等。

送料机构用以对带状板料。

机械压力机的载荷是冲击性的,即在一个工作周期内锻压工作的时间很短。

短时的最大功率比平均功率大十几倍以上,因此在传动系统中设置有飞轮。

1.2电机选择

根据已知的工作要求和条件:公称压力P=40kn,发生公称压力时滑块离F死点距离Sp=3mm,滑块行程h=40mm.行程次数n=200次/分,冲裁板厚δ=2mm,板料宽度β=300mm,载荷有冲击,小批量生产,两班8年,断续周期性工作,Fc=40%.

则电动机功率为:

P=KA/1000t η

(1) 由于行程次数n=200次/分,为中等,K 取1.6

(2) A=0.315P δ=0.315×40×2=25.2J

(3) 采用自动送料,Cn=1

(4) 侧实际工作周期t=60/nCn=60/200×1=0.3s

(3) 采用自动送料,传动为二级,η=0.4

则 P=KA/1000t η=0.29KW

选用Y80M-4 型全封闭笼型三相异步电动机。

Pd=0.55KW Nd=1440r/min

则总减速比i=1440/200=7.2

采用V 带传动i=7.2

1.3飞轮的转动惯量与尺寸计算

一转动惯量

在冲压工件时,主要靠飞轮释放能量,若忽略电动机在此时所输出的能量,即得

()221201201221112222;f f m f m ne I I A W i A I W We πωωωωωωδδ

--==+=== 则

A0=A1+A2+A3+A4=71800J

14838

.31467*14.3*22-===s i ne e πω

(3-76)

()t e S S k +=εδ2 由所选电机型可得 e S =0.027 查表得t S =0.02

则使1.0=e S k=1.2 查表得 85.0=ε

()2127245

.0*4871800:245.02.01.02.1*85.0*2kgm I f ===+=δ 二尺寸确定

选用铸钢材料,飞轮即是大皮带抡,飞轮外径2D

一般由速比分配决定。

即 mm iD D 810240*38.312=== 其中1D 是同轴上

小齿轮的直径

以上所得转动惯量实际不仅包括飞轮本身的惯量,还包括其他传动零件的转动惯量。

在压力机中,飞轮转动惯量与飞轮本身的转动惯量有以下关系:

2`8090%(8090)%*126107.1f f I I kgm =-=-= 飞轮转动惯量是由轮缘、轮辐和轮毂阶组成,其中轮缘部分是最重要的。

即轮缘部分的转动惯量:

(

)22221211233():884m J D D m D D D πρ=

+=+== =0.588mm

(1) 初定中心距8.793810*98.098.021===D A (3-81) 定1A =793

(2)确定皮带的计算长度

()mm

A D D D D A L 565.3206793*4/)240810()810240(*2/14.3719*24)(22212

12

2111=-+++=-+++=π (3-82)

查表4-5 取L=3194

(3)计算实际中心距A

2

565.32063194793211-+=-+=L L A A (3-83) =786.7175mm

(4)计算小皮带轮的包角

o

o o o

A D D 8.13660*793

24081018060*1801

201=--=--=α

(3-84) (5)确定皮带的根数

12

**o N

z N K K ≥ (3-85) 查表4-6 4-7 得

o N =8.9kg 875.01=K 2K =0.9

则z>1.68 取 z=2

(6)计算皮带作用在轴上的力Q

Q=2Q`=2*2Sosin â/2 查表4-9得So=350N (3-86) 则 Q=2*650=1300N。