车身钣金件基础公差表

钣金件加工公差标准

钣金件加工公差标准摘要:一、引言二、钣金件加工公差标准的定义和作用三、钣金件加工公差标准的分类1.形状公差2.尺寸公差3.表面质量公差四、各类公差标准的具体要求1.形状公差2.尺寸公差3.表面质量公差五、钣金件加工公差标准在实际应用中的意义六、总结正文:一、引言钣金件加工公差标准是指导钣金件加工过程中,各种公差允许的偏差范围,以确保产品质量和满足使用需求。

了解和掌握这些标准对于保证钣金件的加工质量具有重要意义。

二、钣金件加工公差标准的定义和作用钣金件加工公差标准是对钣金件在加工过程中产生的尺寸、形状和表面质量误差的允许范围的规定。

其作用主要体现在以下几个方面:1.确保产品尺寸、形状和表面质量满足设计要求;2.提高生产效率,降低加工成本;3.减少因加工误差导致的零部件装配困难和维修成本;4.为钣金件加工过程提供技术依据和指导。

三、钣金件加工公差标准的分类钣金件加工公差标准主要分为形状公差、尺寸公差和表面质量公差三类。

1.形状公差形状公差是指钣金件的形状、位置和取向等方面的允许偏差。

主要包括直线度、平面度、圆度、圆柱度等。

2.尺寸公差尺寸公差是指钣金件尺寸的允许偏差。

主要包括最大尺寸、最小尺寸、上偏差、下偏差等。

3.表面质量公差表面质量公差是指钣金件表面的光洁度、色泽、氧化膜、腐蚀等允许偏差。

主要包括表面粗糙度、氧化膜厚度、腐蚀程度等。

四、各类公差标准的具体要求1.形状公差形状公差应根据零部件的功能、工作环境和装配要求来选择合适的公差等级。

一般来说,功能要求越高、装配要求越严格,所选用的公差等级应越小。

2.尺寸公差尺寸公差应根据设计图纸要求、装配关系和加工工艺来确定。

在满足使用要求的前提下,应尽量选择较大的公差,以提高生产效率和降低成本。

3.表面质量公差表面质量公差应根据零部件的使用环境和美观要求来选择。

对于外观要求较高的零部件,应选择较小的公差范围。

五、钣金件加工公差标准在实际应用中的意义掌握和应用钣金件加工公差标准,有助于提高钣金件的加工质量,减少加工过程中的不良品率,降低维修成本,提高企业的经济效益。

钣金件通用公差精度的标准

钣金件通用公差精度标准1 目的采用统一规范的未注公差标准,规范钣金件设计、生产、验收标准,保证钣金加工件精度要求。

(1)能有效简化制图,节省设计时间,高效地进行信息交换。

(2)突出图样上注出公差的尺寸,方便生产制造。

(3)简化检验要求,有助于质量管理。

最终能达到高质量、高效率生产。

2 适用范围从标准颁布之日起试运行,适用于颁布以后新设计钣金件(以前设计的钣金件,还按照原标准进行制造及验收)。

从设计出图、生产制造到产品验收的整个阶段,按照本标准运行。

3 职责3.1技术中心技术中心按照该标准进行设计,标准参考见附录一。

对功能上无特殊要求的要素采用一般公差,在图样上可不注出其公差,只须在技术要求或技术文件中说明参照本标准。

图样上尺寸未注公差的一般公差的公差等级,需考虑通常的车间精度。

(1)对任一单一尺寸,当功能上允许的公差等于或大于一般公差时,采用一般公差,既不需标注其公差。

(2)当要素的功能允许比一般公差大的公差,在制造上比一般公差更为经济时,其相应的极限偏差数值要在尺寸后注出。

(3)由于功能上的需要,某要素要求采用比一般公差小的公差值,应在尺寸后注出其相应的极限偏差数值。

3.2 制造中心(主指钣金件供应商)制造中心按照该标准进行生产,标准参考见附录一。

设计图样中标注公差项,依照标注的偏差数值进行生产。

而对于设计图样中未注公差项,应依照规范的标准偏差数值进行生产。

如果供应不能加工出设计标注的精度要求时,应与主设计人员沟通协商解决。

3.3 品质管理部品质管理部按照该标准进行验收,标准参考见附录一。

品质管理部严格按照未注公差的标准进行钣金件的验收工作。

对于超出一般公差的工件,如未达到损害其功能时及影响外观时,请与主设计人员联系,以判定是否可让步接收(但并不能说明以后都可降低标准)。

若工件的功能受到损害时请供应商返工或报废。

4 制定本标准依据参考国际标准:ISO 2768, 国家标准:GB/T 1184-1996、GB/T 1804-2000。

车身钣金加工公差要求2013-3-1

Q/LFQ 力帆实业(集团)股份有限公司企业标准Q/LFQ J0095—2013 车身钣金加工公差要求(试行)2013-02-23发布2012-03-01实施目次前言 (II)1 范围 (I)2 规范性引用文件 (I)3 定义 (I)4 测量位置 (1)5 等级 (1)6 允许公差及允许值 (2)7 通用尺寸公差 (10)8 图纸上的标示方法 (11)前言为保证冲压、折弯或拉伸工艺制造的汽车金属零件及其焊接总成的加工精度及其经济性,规范尺寸公差,特制定本标准。

本标准按照GB/T 1.1-2009《标准化工作导则第1部分:标准的结构和编写》给出的规则起草。

本标准由力帆汽车研究院车身所提出。

本标准由力帆汽车研究院标准所归口。

本标准由力帆汽车研究院车身所起草。

本标准起草人:李昌均本标准批准人:关锋金本标准所代替标准的历次发布情况为:首次制定。

车身钣金加工公差要求1 范围本标准规定了板厚为12mm以下的金属钣金加工允许公差。

本标准不适用非金属板材。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 13914-2002 冲压件尺寸公差GB/T 15055-2007 冲压件未注公差尺寸极限偏差3 定义3.1 切边宽度指刀口剪断边到对边的距离,如图1,用B表示。

3.2 切边长度指刀口剪断边的距离的长度,如图1,用L表示。

图13.3 直线度指将产品放在平台上,切断面上用直尺规接触状态下,最大曲度值,如图2所示,用a1表示。

图23.4 垂直度将产品放在平面上,产品的长边于直角尺的一边对齐,短边在接触直角尺另一边的状况下,产品另一端与直角尺短边的距离,如图3,用a2表示。

图34 测量位置剪断面部分允许偏差的测量位置,如图4所示板的剪断面方式进行。

图45 等级本标准把允许公差及角度、毛边允许值分成,根据零件的重要程度,将零件分为1级和2级,1级重要,2级次之。

车身钣金加工公差要求201331

Q/LFQ 力帆实业(集团)股份有限公司企业标准Q/LFQ J0095—2013 车身钣金加工公差要求(试行)2013-02-23发布2012-03-01实施力帆实业(集团)股份有限公司发布目次前言II1范围I2规范性引用文件I3定义I4测量位置15等级16允许公差及允许值27通用尺寸公差108图纸上的标示方法11前言为保证冲压、折弯或拉伸工艺制造的汽车金属零件及其焊接总成的加工精度及其经济性,规范尺寸公差,特制定本标准。

本标准按照GB/T 1.1-2009《标准化工作导则第1部分:标准的结构和编写》给出的规则起草。

本标准由力帆汽车研究院车身所提出。

本标准由力帆汽车研究院标准所归口。

本标准由力帆汽车研究院车身所起草。

本标准起草人:李昌均本标准批准人:关锋金本标准所代替标准的历次发布情况为:首次制定。

车身钣金加工公差要求1 范围本标准规定了板厚为12mm以下的金属钣金加工允许公差。

本标准不适用非金属板材。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T13914-2002冲压件尺寸公差GB/T15055-2007冲压件未注公差尺寸极限偏差3 定义3.1 切边宽度指刀口剪断边到对边的距离,如图1,用B表示。

3.2 切边长度指刀口剪断边的距离的长度,如图1,用L表示。

图13.3 直线度指将产品放在平台上,切断面上用直尺规接触状态下,最大曲度值,如图2所示,用a1表示。

图23.4 垂直度将产品放在平面上,产品的长边于直角尺的一边对齐,短边在接触直角尺另一边的状况下,产品另一端与直角尺短边的距离,如图3,用a2表示。

图34 测量位置剪断面部分允许偏差的测量位置,如图4所示板的剪断面方式进行。

图45 等级本标准把允许公差及角度、毛边允许值分成,根据零件的重要程度,将零件分为1级和2级,1级重要,2级次之。

钣金件加工尺寸公差选用

深圳市科安机电设备有限公司目录1目的 (3)2适用范围 (3)3引用标准 (3)4定义 (3)4.1基本尺寸 (3)4.2实际尺寸 (3)4.3尺寸公差 (3)4.4尺寸偏差 (3)4.5平冲压件 (3)4.6成形冲压件 (3)4.7钣金件 (3)5公差等级、符号、代号、及数值 (4)5.1平冲压件、非折弯钣金件公差等级及数值 (4)5.2成形冲压钣金件公差等级及数值 (4)6钣金件尺寸极限偏差 (5)6.1孔(内形)尺寸的极限偏差 (5)6.2轴(外形)尺寸的极限偏差 (6)6.3长度、高度尺寸的极限偏差 (6)7钣金件公差等级的选用 (6)7.1平冲压件、非折弯钣金件公差等级推荐 (6)7.2成形冲压件公差等级推荐 (7)钣金件尺寸公差选用指南1目的为了规范公司钣金件的尺寸公差标准,参照GB/T13914-2002冲压件尺寸公差,结合公司产品结构特点加以修正,制定本指南,以适应公司产品钣金件高精度的需要。

本指南规定了钣金件尺寸公差等级、符号、代号、公差数值、尺寸极限偏差、公差等级的选用。

2适用范围本指南适用于公司产品的钣金件尺寸公差,焊接组件、铆接组件等钣金件可参照执行。

供相关人员参考。

3引用标准GB1800.1-1997 极限与配合GB/T13914-2002冲压件尺寸公差4定义4.1基本尺寸设计给定的尺寸。

(GB1800.1)4.2实际尺寸通过测量所得的尺寸。

(GB1800.1)4.3尺寸公差允许尺寸的变动量。

(GB1800.1)4.4尺寸偏差某一尺寸减去基本尺寸所得的代数差。

(GB1800.1)4.5平冲压件经数控冲床平面冲裁工序加工而成的零件,包括普通冲床开模冲压非弯曲、非拉深成形的零件。

4.6成形冲压件经数控折弯、数控冲床落料后再数控折弯件、普通冲床开模拉深及其它成形方法加工而成的冲压零件。

4.7钣金件本文所指钣金件包括:数控冲床冲压件、数控冲床落料后再数控折弯件、普通冲床开模冲压件、剪板机落料及其它加工方式成形的钣金件、点焊、氩弧焊组焊件、拉铆组件等其它方式加工而成的金属零件或组件。

钣金件国际加工公差标准

钣金件国际加工公差标准

对于钣金件的基本尺寸,标准公差等级愈高,标准公差值愈小,尺寸的精确程度愈高。

标准公差是国家标准中列出的用于确定公差区大小的任何公差。

标准公差等级是确定尺寸精确程度的等级。

钣金件国际加工公差标准根据零件的强度和结构要求确定。

钣金件国际加工公差标准还参考了国际标准ISO2768,国家标准GB/T 1184-1996、GB/T 1804-2000,以及现有生产供应商提供的数据(即加工所能达到的常规精度),制定出钣金件加工精度的规范未注公差标准,规定未注出公差尺寸的一般公差的公差等级和极限偏差数值。

钣金加工的公差标准:

1.基本尺寸根据零件的强度和结构要求,确定设计中确定的尺寸。

应优先考

虑标准直径或长度。

2.实际尺寸通过测量所得到的尺寸。

3.极限尺寸允许大小更改的两个阈值。

它是以基本大小为基础的。

两个界限

值的较大者称为最大限制大小;较小者称为最小限制大小。

钣金加工尺寸公差标准

钣金加工尺寸公差标准本标准规定了钣金加工的尺寸公差、形状公差、位置公差、表面粗糙度、孔位公差、平行度公差、垂直度公差、倾斜度公差、角度公差和尺寸精度等方面的要求。

1. 尺寸公差尺寸公差是指钣金件的实际尺寸与基本尺寸之间的允许偏差。

根据钣金件的实际需要,可分为单尺寸公差和多尺寸公差。

单尺寸公差适用于单个尺寸的钣金件,多尺寸公差适用于多个尺寸的钣金件。

2. 形状公差形状公差是指钣金件的实际形状与基本形状之间的允许偏差。

常见的形状公差包括直线度、平面度、圆度和弧度等。

3. 位置公差位置公差是指钣金件的实际位置与基本位置之间的允许偏差。

常见的位置公差包括平行度、垂直度和对称度等。

4. 表面粗糙度表面粗糙度是指钣金件表面的微观不平整程度。

表面粗糙度的大小直接影响着钣金件的外观和使用性能。

5. 孔位公差孔位公差是指钣金件上孔的位置与基本位置之间的允许偏差。

孔位公差包括孔心距公差和孔径公差等。

6. 平行度公差平行度公差是指钣金件表面或线条在平行方向上的允许偏差。

平行度公差是衡量钣金件表面质量和平直程度的重要指标。

7. 垂直度公差垂直度公差是指钣金件表面或线条在垂直方向上的允许偏差。

垂直度公差是衡量钣金件表面质量和垂直程度的重要指标。

8. 倾斜度公差倾斜度公差是指钣金件表面或线条在倾斜方向上的允许偏差。

倾斜度公差是衡量钣金件表面质量和倾斜程度的重要指标。

9. 角度公差角度公差是指钣金件角度与基本角度之间的允许偏差。

角度公差是衡量钣金件角度准确度和精密程度的重要指标。

10. 尺寸精度尺寸精度是指钣金件的实际尺寸与基本尺寸的接近程度。

尺寸精度是衡量钣金件制造精度的重要指标,包括绝对尺寸精度和相对尺寸精度。

车身钣金件未注尺寸公差QCAF01 0300 P-42-2008

Q/CAF01车身钣金件未注尺寸公差一汽轿车股份有限公司产品部 发布Q/CAF01 0300 P-42-2008前言为保证冲压、折弯或拉伸工艺制造的汽车金属零件及其焊接总成的加工精度及其经济性,规范尺寸公差,特制定本标准。

本标准由一汽轿车股份有限公司产品部提出并归口。

本标准由一汽轿车股份有限公司产品部负责起草。

本标准主要起草人:籍龙慧I冲压件未注尺寸公差标准1范围本标准规定了通过冲压、折弯或拉伸工艺制造的汽车金属零件的通用尺寸公差。

本标准同时还包含在上述零件之间焊接成的总成以及上述零件与焊接螺母、焊接螺栓等焊接成的总成的通用公差。

2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款,其最新版本适用于本标准。

Q/CAF01 0300 P-43-2008 焊接螺栓的焊接质量3定义3.1 孔的直径:如图1,直径d。

3.2 孔位偏差:如图1,B与B′之间的偏移量(理论孔心与实际孔心之间的距离)。

3.3A:主定位孔的孔心B:制图上的孔心B′:实际孔心图13.4 修边线:如图2所示,线D。

3.5 翻边宽度:如图2所示,宽度E。

图23.6 焊接面的搭接深度:如图3所示,深度F。

3.7 焊接面的搭接位置:如图3所示。

搭接位置G。

3.8 焊接面:如图3和图4所示,表面H。

图3 图43.9 螺母或螺栓的位置偏差:如图5所示,I与I',J与J'之间的偏移量。

3.10螺母或螺栓的间距:如图5所示,I与J间的距离。

I -J:理论间距I′—J′:实际间距图53.11冲压件:通过冲床和模具对板材、带材、管材和型材等施加外力,使之产生塑性变形或分离,从而获得所需形状和尺寸的工件的成形加工方法,得到的工件就是冲压件。

4通用尺寸公差通用尺寸公差应按照表1执行。

4.1 如果在中间尺寸与最终尺寸之间应用通用尺寸公差有重叠,优先在最终尺寸上应用该标准。

4.2 焊接头部在支撑面上的焊接螺栓的焊接位置公差见Q/CAF01 0300 P-41-2008表1单位: 毫米注释:○1图纸上没有注明的间隙孔,应按照装配孔的位置公差标准执行。

钣金件尺寸公差选用指南

.目录1目的 (3)2适用范围 (3)3引用标准 (3)4定义 (3)4.1基本尺寸 (3)4.2实际尺寸 (3)4.3尺寸公差 (3)4.4尺寸偏差 (3)4.5平冲压件 (3)4.6成形冲压件 (3)4.7钣金件 (3)5公差等级、符号、代号、及数值 (4)5.1平冲压件、非折弯钣金件公差等级及数值 (4)5.2成形冲压钣金件公差等级及数值 (5)6钣金件尺寸极限偏差 (5)6.1孔(内形)尺寸的极限偏差 (5)6.2轴(外形)尺寸的极限偏差 (6)6.3长度、高度尺寸的极限偏差 (6)7钣金件公差等级的选用 (6)7.1平冲压件、非折弯钣金件公差等级推荐 (6)7.2成形冲压件公差等级推荐 (7)钣金件尺寸公差选用指南1目的为了规范公司钣金件的尺寸公差标准,参照GB/T13914-2002冲压件尺寸公差,结合公司产品结构特点加以修正,制定本指南,以适应公司产品钣金件高精度的需要。

本指南规定了钣金件尺寸公差等级、符号、代号、公差数值、尺寸极限偏差、公差等级的选用。

2适用范围本指南适用于公司产品的钣金件尺寸公差,焊接组件、铆接组件等钣金件可参照执行。

供相关机械工程师、工艺工程师、物料工程师、检验人员等参考。

3引用标准GB1800.1-1997 极限与配合GB/T13914-2002冲压件尺寸公差4定义4.1基本尺寸设计给定的尺寸。

(GB1800.1)4.2实际尺寸通过测量所得的尺寸。

(GB1800.1)4.3尺寸公差允许尺寸的变动量。

(GB1800.1)4.4尺寸偏差某一尺寸减去基本尺寸所得的代数差。

(GB1800.1)4.5平冲压件经数控冲床平面冲裁工序加工而成的零件,包括普通冲床开模冲压非弯曲、非拉深成形的零件。

4.6成形冲压件经数控折弯、数控冲床落料后再数控折弯件、普通冲床开模拉深及其它成形方法加工而成的冲压零件。

4.7钣金件本文所指钣金件包括:数控冲床冲压件、数控冲床落料后再数控折弯件、普通冲床开模冲压件、剪板机落料及其它加工方式成形的钣金件、点焊、氩弧焊组焊件、拉铆组件等其它方式加工而成的金属零件或组件。

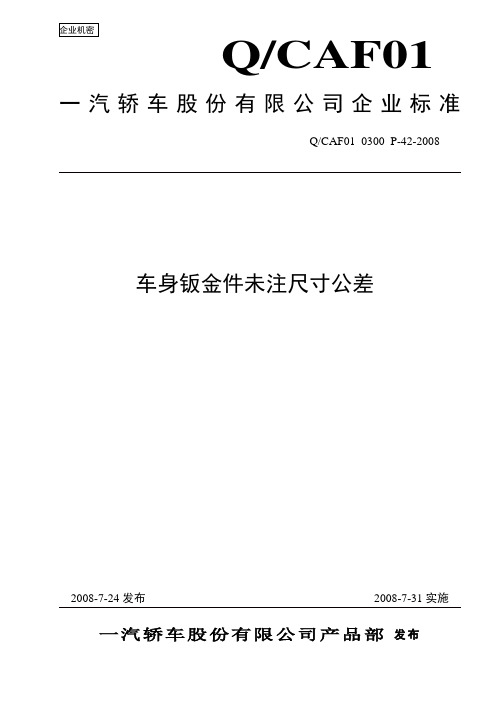

钣金件尺寸公差及形位公差

钣金件尺寸公差及形位公差

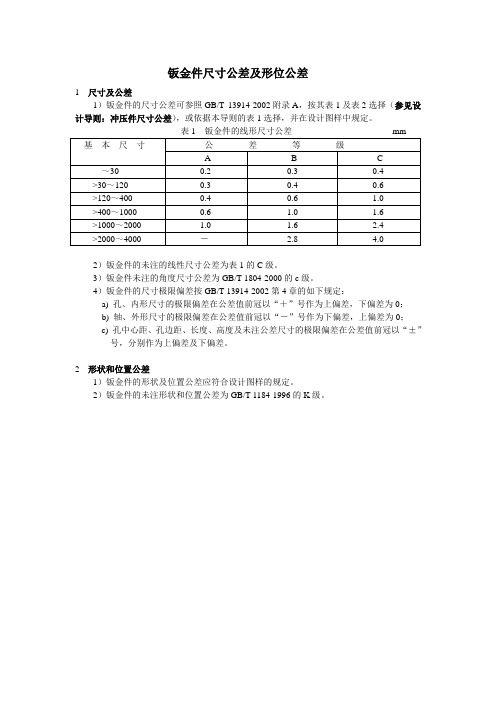

1 尺寸及公差

1)钣金件的尺寸公差可参照GB/T 13914-2002附录A,按其表1及表2选择(参见设计导则:冲压件尺寸公差),或依据本导则的表1选择,并在设计图样中规定。

2)钣金件的未注的线性尺寸公差为表1的C级。

3)钣金件未注的角度尺寸公差为GB/T 1804-2000的c级。

4)钣金件的尺寸极限偏差按GB/T 13914-2002第4章的如下规定:

a) 孔、内形尺寸的极限偏差在公差值前冠以“+”号作为上偏差,下偏差为0;

b) 轴、外形尺寸的极限偏差在公差值前冠以“-”号作为下偏差,上偏差为0;

c) 孔中心距、孔边距、长度、高度及未注公差尺寸的极限偏差在公差值前冠以“±”

号,分别作为上偏差及下偏差。

2 形状和位置公差

1)钣金件的形状及位置公差应符合设计图样的规定。

2)钣金件的未注形状和位置公差为GB/T 1184-1996的K级。

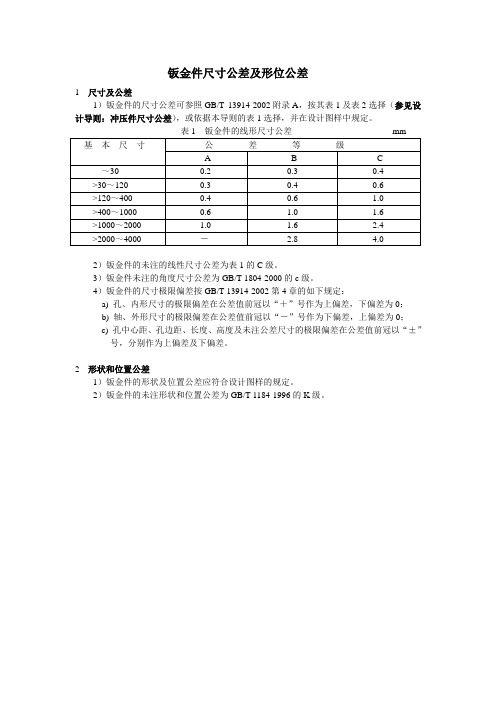

钣金件的未注公差

钣金件的未注公差

1.参考标准:JB/T6753.1, JB/T6753.3

2.适用范围:钣金结构件,钣金冷冲压件的未注公差尺寸;

3.薄钣金焊缝高度:(一般t<3mm视为薄钣金)

薄钣金焊缝高度根据工艺情况,按照a=0.5t执行并控制。

当t>3时按照图纸要求焊高执行。

4.未注线性尺寸公差标准:一次折弯成型尺寸适用

5.未注线性尺寸公差标准:多次折弯成型尺寸适用

6. 未注线性尺寸公差标准:冷冲压裁成型尺寸适用

7. 未注线性尺寸公差标准:平面冲裁密孔位置尺寸适用

8.未注线性尺寸公差标准:冲圆孔中心距尺寸适用

9. 未注线性尺寸公差标准:冲孔与冲裁边距尺寸适用

10.未注角度公差标准

11.未注意平面度公差标准

12.未注垂直度公差标准:

13.未注直线度公差标准

Welcome To Download !!!

欢迎您的下载,资料仅供参考!。

钣金公差分析

一 單邊折彎

• 如圖單邊折彎公差至少應要求0.15mm

二 雙邊同時折彎

• 如同當雙邊同時折彎時﹐公差可以做到0.15mm, 測量 時應測折彎根部﹐不能来自折彎頂部﹐頂部用角度公差 控制.

九 圓弧折彎

• 如圖圓弧折彎因回彈較大﹐公差高度應要求+/--0.3

十 2個圓弧折彎

• 如圖2個圓弧折彎間的公差應要求+/-0.5

三 Z折高度公差

• 如圖z折一步折出﹐公差可以要求0.15

四 不同步兩個折彎

• 如圖所示不同步兩個折彎之間尺寸公差應要求0.2

五 不同步三個折彎

• 如同不同步三個折彎間的尺寸﹐不能直接測量。因為 直接測量中包含了角度累積公差。最好要求RD分開標 注尺寸。如果客戶不答應﹐應采用尺寸累加, 累加后的 尺寸要求0.3。角度可按+/--1度去控制。

六 多個折彎

• 如圖處的尺寸標注是不合理的﹐兩孔之間的尺寸包含 了四個折彎&四個角度的累積公差。應要求客戶分開 標注。如客戶不同意﹐只有采用尺寸累加﹐累加后公 差應要求+/--0.4

七 多個折彎示圖2

八 長折彎間的尺寸管控

• 如圖所示所標注尺寸會讓人認為是測折彎頂部間的尺 寸﹐如果這樣測量是做不到的。 • 正確的管控方法應是測量折彎根部﹐折彎角度做到+/-1度。

钣金件尺寸公差及形位公差

钣金件尺寸公差及形位公差

1 尺寸及公差

1)钣金件的尺寸公差可参照GB/T 13914-2002附录A,按其表1及表2选择(参见设计导则:冲压件尺寸公差),或依据本导则的表1选择,并在设计图样中规定。

2)钣金件的未注的线性尺寸公差为表1的C级。

3)钣金件未注的角度尺寸公差为GB/T 1804-2000的c级。

4)钣金件的尺寸极限偏差按GB/T 13914-2002第4章的如下规定:

a) 孔、内形尺寸的极限偏差在公差值前冠以“+”号作为上偏差,下偏差为0;

b) 轴、外形尺寸的极限偏差在公差值前冠以“-”号作为下偏差,上偏差为0;

c) 孔中心距、孔边距、长度、高度及未注公差尺寸的极限偏差在公差值前冠以“±”

号,分别作为上偏差及下偏差。

2 形状和位置公差

1)钣金件的形状及位置公差应符合设计图样的规定。

2)钣金件的未注形状和位置公差为GB/T 1184-1996的K级。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

+0.1/0 Ø0.4 M +0.1/0 Ø1.4 M

G

H

K

其他零件装配基准:影响重 要区域外观尺寸及性能尺寸 相对于局部基准 其他零件装配基准:不影响 重要区域外观尺寸及性能尺 寸

A

B

C

冲压件

内饰卡扣安装孔(定 位) 内饰卡扣安装孔(不定 位) 线束、管路卡扣安装孔 (螺母、螺柱) 装配过孔(螺母、螺 柱) 被测要素 复合公差_组合功能孔 (螺母、螺柱)

A

B

C

关重装配定位孔(螺母 、螺柱) 一般装配定位孔(螺母 、螺柱)

尺寸公差 位置度 尺寸公差 位置度 尺寸公差 位置度 尺寸公差 位置度 尺寸公差 位置度 尺寸公差 位置度 尺寸公差

直径≤20 直径>20 直径≤20 直径>20

+0.1/0 +0.2/0 Φ0.4 +0.1/0 +0.2/0 Φ1.4 0/-0.2 按照上面分类执行 0/-0.2 Φ1.4 0/-0.2 N/A +0.5/0 Φ1.4 按照上面分类执行

GD&T图示

Ø0.1 M +0.1/0 Ø0.1 M +0.1/0 0.1 M

备注

位置度大多情况下等同于垂 直度

A

次基准孔(圆孔)

尺寸公差 位置度 尺寸公差

A

B

次基准孔(腰孔、槽孔) 位置度 基准系统 (全局基准) 主基准螺母孔/螺柱 位置度

A

B

M Ø0.2

A A B A B

次基准螺母孔/螺柱 辅助基准孔(检具、夹 具用) 主基准面 辅助基准面(检具、夹 具用) 局部基准孔(主、次基 准)

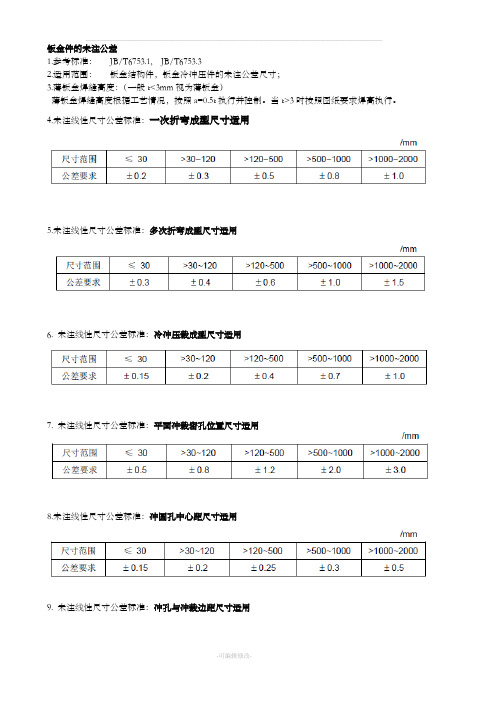

冲压件基础公差

零件类别 系统分类 特征

主基准孔

公差类型

尺寸公差 位置度

类型描述

直径≤20 直径>20 直径≤20 直径>20 短轴直径≤20 短轴直径>20 长轴方向 短轴方向 长轴方向 M≤12 M>12

公差推荐值

+0.1/0 +0.2/0 Φ0.1 +0.1/0 +0.2/0 Φ0.1 +0.1/0 +0.2/0 +0.5/0 0.1 1 Φ0.2 Φ0.4 Φ0.2 Φ0.4 +0.1/0 +0.2/0 Φ1(该值需要冲压工艺确认) 0.5 1(该值需要冲压工艺确认) +0.1/0 M +0.1/0

位置度 尺寸公差 位置度 轮廓度 轮廓度 尺寸公差 位置度 尺寸公差 位置度

M≤12 M>12 直径≤20 直径>20

Ø0.2

当螺母孔作为基准孔使用 时:情况一,主次基准孔都 是螺母孔;情况二,主基准 孔是螺母孔,次基准是腰孔

Ø1 M 0.5 1 +0.1/0 Ø1 M +0.1/0 Ø0.1 M +0.1/0 Ø1 M +0.1/0 Ø1 M

A

B

C

1

A

B

C

OR

0.4

G H

K

上框格公差值 复合公差_组合功能轮廓 面/线 面轮廓度 下框格公差值 无匹配功能轮廓面/线 轮廓面/线 面轮廓度 面轮廓度 尺寸公差 孔/槽 位置度

按照上面分类执行

X 0.4

A

B C C

相对于全局基准

0.4/100 N/A 3 ±1.0 Φ3 ±1.0

A B

按未注公差执行 3

相对于主次基准,用于回弹 变形比较严重的区域 当主基准面(目标)超过3 个时评价主基准面自身形状

A B

C

相对于主次基准,用于回弹 变形比较严重的区域 相对于全局基准

直径≤20 直径>20 直径≤20 直径>20 直径≤20 直径>20 直径≤20 直径>20

局部基准孔(次基准)

辅助定位孔(仅夹具 用) 关重装配定位孔(螺母 、螺柱)

尺寸公差 位置度 尺寸公差 位置度

+0.1/0 +0.2/0 Φ1 +0.1/0 +0.2/0 Φ0.1 +0.1/0 +0.2/0 Φ1 +0.1/0 +0.2/0 Φ1

A

B

C

G A

H B

K C

相对于局部基准孔(主基 准)

相对于全局基准 其他零件装配基准:影响重 要区域外观尺寸及性能尺寸 相对于全局基准

相对于全局基准

A B

C

相对于全局基准

未注公差

Ø3.0 M

A

B

C

B、C基准是否使用最大实体原则,以实际情况为准。 G、H、K代表局部基准。

ห้องสมุดไป่ตู้

0/ -0.2 ØX M

A

B

C

孔径尺寸公差需要结合孔的 名义尺寸进行定义

按未注公差执行 +0.5/0 Ø1.4 M ØX M Ø0.4 M

相对于全局基准 相对于全局基准

A A A

B B B

C C C

位置度 尺寸公差 位置度 面轮廓度

上框格公差值 下框格公差值

按照上面分类执行 Φ0.4 N/A 1

相对于全局基准

面轮廓度 面轮廓度 面轮廓度 面轮廓度 面轮廓度 面轮廓度 面轮廓度 面轮廓度 面轮廓度

0.5 1 1 0.4 1.4 1 1.4 1 1.4

0.5 1

自身形状公差 相对于全局基准 相对于全局基准 相对于局部基准 相对于全局基准 其他零件装装配基准 其他零件装装配基准 重要的焊接贴合边 一般的焊接贴合边

其它孔(螺母、螺柱) 局部基准面

按未注公差执行

相对于全局基准 相对于全局基准

1

A

B

C

局部基准面 辅助定位面(仅夹具 用) DTS关键区域轮廓面/线 DTS关键区域轮廓面/线 DTS一般区域轮廓面/线 关重装配定位轮廓面/线 一般装配定位轮廓面/线 关重焊接贴合边轮廓面/ 线 一般焊接贴合边轮廓面/ 线