CB30A至海五联海底管道内检测结果分析

海底管道巡检船的海洋环境数据监控与分析

海底管道巡检船的海洋环境数据监控与分析近年来,随着海洋经济的快速发展,海底管道的建设和运营日益重要。

海底管道承担着输送油气、水、电力等重要资源的任务,因此其运行安全和可靠性是海洋工程领域的关键问题。

海底管道巡检船的海洋环境数据监控与分析是保障管道安全与稳定运行的重要手段。

海洋环境条件不稳定且复杂,对海底管道的长期运行造成了极大影响。

因此,海底管道巡检船需要对海洋环境数据进行监控与分析,以及时发现并解决潜在的问题。

首先,海底管道巡检船需要采集并监测海洋环境数据。

海洋环境数据包括海洋流速、海水温度、海水盐度等参数,这些参数对海底管道的运行状态和安全性有着重要的影响。

通过设备的安装和传感器的使用,巡检船能够准确、实时地获取这些数据,并对其进行记录和存储。

同时,巡检船还需要采集海底管道周围的地质和水文数据,以便对管道周围地质环境的变化进行分析和评估。

其次,海底管道巡检船需要对采集到的海洋环境数据进行分析和评估。

通过对海洋环境数据的分析,巡检船可以了解海洋环境的变化趋势、管道周围的流动特性等信息。

例如,通过分析海水流速数据,巡检船可以判断管道周围是否存在漩涡、涡旋等流动现象,并及时采取措施避免管道受损。

同时,通过对海水温度和盐度的监测,巡检船可以判断管道周围的水体是否存在腐蚀性,及时采取防护措施减少管道的腐蚀速度。

此外,海底管道巡检船还需要对海洋环境数据进行比对与分析,以便发现异常情况。

当海洋环境数据与管道运行数据存在不一致或突变时,巡检船应及时警示运营管理方进行处理和维修。

例如,在管道运行过程中监测到海水温度异常升高,巡检船可以通过分析温度上升的原因,并联合技术专家进行评估,及时采取合理措施以防止管道受到进一步的损害。

最后,海底管道巡检船需要将海洋环境数据的监控与分析结果与海底管道的运行管理方进行共享。

通过数据共享,管道的运营管理人员可以及时了解管道周围的海洋环境状况和变化情况,从而更好地制定管道维护和管理策略。

借助清管数据分析海底管道内腐蚀原因与控制

借助清管数据分析海底管道内腐蚀原因与控制柳鹏1闫化云21中海石油(中国)有限公司湛江分公司2中海油(天津)管道工程技术有限公司摘要:内腐蚀问题一直是多相流海底管道的主要安全隐患,清管是一种内腐蚀控制或保持有效流体输送效率的有效方式。

利用清管数据可以获取海底管道腐蚀发生的位置、清管产物等信息,对不同时间的清管数据进行对比,可以分析出海底管道内腐蚀发生的原因,以及期间所采取腐蚀控制方法的效果。

根据中国南部海域某条多相流海底管道的清管信息及智能内检测数据分析了该海底管道发生内腐蚀的原因,主要是海底管道底部残存泥沙和沉积水导致。

为此,制定了针对性的内腐蚀控制措施,即将原泡沫球清管球更改为双向直板10-A型清管球,增加清管频次,且在清管过程中冲击加入杀菌剂,4年后内检测结果证明内腐蚀控制措施有效。

关键词:海底管道;内腐蚀;清管;智能内检测;控制措施Internal Corrosion Analysis and Control of Subsea Pipeline Based on Pigging DataLIU Peng1,YAN Huayun21Zhanjiang Branch Company of CNOOC(China)Ltd.2Pipeline Engineering Technology Co.,Ltd.of CNOOC(Tianjin)Abstract:Internal corrosion has always been a major safety hidden danger for multiphase subsea pipe-lines.Pigging is an effective way to control internal corrosion and maintain effective fluid transport effi-ciency.The pigging data can be used to obtain information on the location of subsea pipeline corrosion,pigging products,etc.,and compare the pigging data at different times to analyze the cause of internal corrosion in the subsea pipeline and the effect of the corrosion control methods adopted.Based on the pigging information and intelligent internal inspection data of a multiphase flow subsea pipeline in the South China waters,the cause of internal corrosion of the subsea pipeline is analyzed,which is mainly caused by the residual sediment and sedimentary water at the bottom of the subsea pipeline.Therefore,targeted internal corrosion control measures are formulated,namely,the original foam pellets are changed into two-way straight10-A pigging pellets to increase the pigging frequency and add fungi-cides in the pigging process.The test results within4years proved that the internal corrosion control measures were effective.Keywords:subsea pipeline;internal corrosion;pigging;intelligent internal inspection;control measure海底管道是海上油气田的“血管”,是油气田正常生产的保障。

中石油汇报材料

管线内检测介绍

中国石化集团胜利石油管理局海上石油技术检验中心

The Department of Offshore Petroleum Engineering Survey, SINOPEC

目录

一、实施管线内检测的必要性 二、海检中心介绍 三、主要业绩 四、业务能力 五、管线清管及内检测介绍 六、管道完整性评估 七、收发球装置

3

按照SY/T 100372002 《海底管道系 统规范》的要求:

➢海底管线作为 海上油气生产设 施在其建成之后 应当每年进行年 度检验,每5年 进行特别定期检 验。

➢石油管道应当定期进行全 面检测,新建石油管道应该 在投产后三年内检测,以后 视管道安全状况确定检验周 期,最多不得超过八年。

➢石油企业应当定期对石油 管道进行一般性检验,新建 管道必须在一年内检测,以 后视管道安全状况每一至三 年检测一次。

Байду номын сангаас、海检中心介绍

“中国石化集团胜利石油管理局海上石油工程技术检验中心” ( 简称“海检中心” ) 成立于1999年,业务上受中国石化集团公司安全环保局和科技开发部管理,具有国 家安全生产监督管理总局颁发的“海洋石油生产设施(浅海)发证检验机构”资质、 “海洋石油天然气专业设备检验检测机构”资质,是国内仅有的两家发证检验机构之 一,也是石油石化行业唯一一家具有发证检验资质的单位。同时具有国家质量监督检 验检疫总局颁发的“无损检测机构A级”资质,国家建设部颁发的无损检测工程专业 承包一级资质,是中国石化集团唯一一家A级资质无损检测机构,迈入全国检测行业 20强行列。

内检测技术在油田海底管道完整性管理上的应用

内检测技术在油田海底管道完整性管理上的应用王智晓【摘要】介绍了内检测技术及其检测施工程序,该技术在胜利埕岛油田海底管道完整性管理方面进行了实际应用,并分析了在应用中存在的问题.【期刊名称】《安全、健康和环境》【年(卷),期】2018(018)001【总页数】3页(P18-20)【关键词】海底管道;内检测技术;完整性管理【作者】王智晓【作者单位】中国石化胜利油田分公司,山东东营257000【正文语种】中文埕岛油田从1994年自行研究、铺设海底管道,进行油气水的输送,经过20多年的建设,现已建成海底输油管道、海底输气管道和海底输水管道累计长度超过310 km。

这些错综复杂的综合海底管网成为埕岛油田的动脉,实现埕岛油田高效生产及输送,在油田开发中发挥了至关重要的作用。

所以,保障海底管道的安全运行尤为重要。

为此,埕岛油田对海底管道进行完整性管理,采用在线漏磁内检测技术为管理获取管道内腐蚀数据,为海底管道完整性管理提供重要依据。

1 内检测技术简介管道内检测技术可以在保证管道正常运行的状态下对管道进行内检测,获得管道凹陷、褶皱等数据和漏磁内检测腐蚀深度、长度、宽度等数据,准确把握管道内部状况及存在的缺陷,并基于内检测数据对管道进行评估,通过对多次检测数据进行分析,对缺陷的腐蚀率、增长率进行计算,从而对管道的剩余强度、修复建议、再检测周期等进行预测,对管道剩余寿命进行评估,对管道进行完整性管理。

2 检测准备2.1 管道调查调查了解管道材质、规格、长度及最小弯曲半径,了解管道运行的压力、介质温度及流量,了解管道两端收发球装置尺寸、场地大小,以便有针对性地编制切实可行的检测施工方案、准备检测施工设备、设施。

2.2 流程改造根据管道调查结果,制定改造方案,对管道两端流程进行适宜性改造,满足管道检测施工需要。

a)对收发球装置进行改造,安装适宜检测施工的收发球装置及管道清洗附属装置,并保证装置正后方预留足够空间,便于安装或取出清洗、检测设备。

海底管道的健康监测系统与评估研究

海底管道的健康监测系统与评估研究一、本文概述随着海洋资源的不断开发与利用,海底管道作为重要的能源输送设施,其安全性与稳定性越来越受到人们的关注。

然而,由于海洋环境的复杂性和不确定性,海底管道在运行过程中往往会受到各种因素的威胁,如海水腐蚀、海洋生物的侵蚀、海底地质变动等,这些因素都可能对管道的健康状况产生严重影响。

因此,建立一套有效的海底管道健康监测系统与评估机制,对于保障海底管道的安全运行具有重要意义。

本文旨在探讨海底管道的健康监测系统与评估研究。

我们将对海底管道的健康监测系统进行详细介绍,包括其基本原理、关键技术和实际应用情况。

在此基础上,我们将对海底管道的健康状况评估方法进行研究,包括损伤识别、风险评估等方面。

我们将结合具体的案例分析,探讨如何在实际工程中应用这些技术和方法,为海底管道的安全运行提供有力保障。

本文的研究不仅有助于提升海底管道的健康监测与评估水平,还将为相关领域的学术研究和技术创新提供有益的参考。

我们期望通过本文的研究,能够为海底管道的安全运行提供更加可靠的技术支持,推动海洋资源的可持续开发与利用。

二、海底管道健康监测系统的基本原理海底管道健康监测系统主要依赖于先进的传感器技术、通信技术以及数据处理和分析技术,来实现对海底管道状态的实时监控和评估。

其基本原理可以从以下几个方面进行阐述。

传感器技术:通过在海底管道的关键部位安装各种传感器,如压力传感器、温度传感器、位移传感器、应变传感器等,实时监测管道的工作状态。

这些传感器能够感知管道的压力、温度、位移、应变等关键参数,并将这些参数转化为电信号,以供后续的数据处理和分析。

通信技术:海底管道健康监测系统需要将这些传感器采集的数据实时传输到陆地上的数据中心进行处理和分析。

这就需要依赖于高效的通信技术,如海底光缆、无线通信等。

这些通信技术能够将传感器采集的数据实时、准确地传输到数据中心,保证数据的时效性和准确性。

数据处理和分析技术:数据中心接收到传感器采集的数据后,需要运用先进的数据处理和分析技术,如数据挖掘、机器学习、人工智能等,对数据进行处理和分析。

深度海洋综合探测系统实时监测结果报告

深度海洋综合探测系统实时监测结果报告概述:深度海洋综合探测系统是为了深入了解海洋环境、调查海洋资源和研究海洋生态而设计的一套科学仪器和技术体系。

本报告旨在提供深度海洋综合探测系统的实时监测结果,以全面了解当前海洋环境的状况。

一、海洋水质监测结果:深度海洋综合探测系统通过传感器和采样装置实时监测海洋水质,提供全面的信息。

根据最近的监测数据,本次报告主要总结了以下几个方面的结果:1. 温度和盐度:监测数据显示,在深度海洋区域,水温分布较稳定,平均为20摄氏度。

而盐度方面,由于淡水和盐水的混合影响,盐度呈现一定的变化。

在近岸海域,盐度普遍偏低,约为34‰,而进入远海后盐度逐渐上升,约为36‰。

2. 海洋酸化:近年来,全球海洋酸化问题备受关注。

深度海洋综合探测系统的监测结果显示,海洋酸化程度呈现逐渐加剧的趋势。

最新数据显示,pH值下降至8.1,表明海洋碱性有所降低。

这对海洋生态系统和生物多样性可能产生深远影响,需要进一步关注和研究。

3. 溶解氧:溶解氧是海洋生物的重要需求,也是海洋环境的重要指标之一。

根据实时监测结果,深度海洋综合探测系统显示了溶解氧含量的变化。

在深海区域,由于生物活动较少,溶解氧含量相对较高,平均约为5毫克/升。

然而在沿海地区和富营养区,溶解氧含量普遍较低,约为2.5毫克/升,这可能会对海洋生态系统产生一定的影响。

二、海洋生态监测结果:深度海洋综合探测系统还可以实时监测海洋生态系统的状况和生物多样性。

根据最新监测结果,本次报告总结了以下几个方面的内容:1. 海洋生物多样性:通过水下摄像装置和声学探测技术,深度海洋综合探测系统可以记录并分析海洋生物的种类和数量。

根据最新监测数据,深度海洋区域的生物多样性较高,物种数量众多,其中包括鱼类、无脊椎动物、浮游生物等。

这些数据有助于研究海洋生态系统的保护和管理。

2. 海洋污染监测:深度海洋综合探测系统还能够监测海洋污染物的分布和浓度。

根据最新监测数据,截至目前,深度海洋区域仍然存在一定程度的污染。

海底管道气体运输的检测与监测技术

海底管道气体运输的检测与监测技术随着全球能源需求的增长,海底管道作为一种重要的能源运输方式,被广泛应用于石油、天然气等能源的输送。

为了确保海底管道运输的安全和可靠性,需要实时监测和检测管道内气体的情况。

本文将探讨海底管道气体运输的检测与监测技术,包括传感器技术、数据采集与处理技术以及管道运行状态监测技术等。

一、传感器技术1. 压力传感器:海底管道在运输过程中需要承受高压力的气体,因此压力传感器是必不可少的。

压力传感器能够实时感知管道内的气体压力,并将数据传输到监测系统中进行分析和处理。

2. 流量传感器:海底管道气体运输的有效控制离不开准确的流量监测。

流量传感器能够实时监测气体在管道中的流动速度和体积,并提供准确的流量数据。

这些数据对于管道运输的安全控制和优化运营至关重要。

3. 温度传感器:温度是影响海底管道气体运输的重要因素之一。

温度传感器能够测量管道内气体的温度,及时发现异常情况,并采取相应的措施进行调整,以确保管道运输的稳定和安全。

二、数据采集与处理技术1. 数据采集:海底管道气体运输的检测与监测需要大量的数据支持。

为了获取准确、实时的数据,需要采用高效的数据采集技术。

通过合理布设传感器,并利用现代通信技术,可以实现对海底管道内气体数据的实时采集。

2. 数据传输:海底管道位于海底深处,数据传输面临一些困难和挑战。

因此,需要使用适当的技术和设备,如海底光纤通信技术或声波通信技术,以确保传输的稳定性和可靠性。

3. 数据处理:大量的数据需要进行有效的处理和分析,以提取有用的信息并作出相应的决策。

通过采用数据挖掘、机器学习等技术,可以对采集到的海底管道气体数据进行分析,识别潜在的问题和风险,并提供准确的预测和预警。

三、管道运行状态监测技术1. 泄漏检测:泄漏是海底管道运输中的一个常见问题,可能导致严重的环境污染和安全风险。

因此,泄漏检测技术是非常重要的。

通过在管道上部署压力传感器、声音传感器等检测设备,可以及时发现泄漏点,并通过监测系统进行报警和处理。

海底管道巡检船的数据采集和分析技术

海底管道巡检船的数据采集和分析技术海底管道是能源运输和海洋开发中不可或缺的重要设施,它们穿越海洋,将石油、天然气等重要资源从生产地输送到消费地。

然而,由于环境复杂、水深较大等特殊原因,海底管道处于易受损和容易出现故障的状态。

因此,对海底管道进行定期巡检和数据采集分析显得尤为重要。

随着技术的发展,海底管道巡检船的数据采集和分析技术也得到了极大的进步。

传统的巡检方法主要是人工潜水员进行视觉检测,然而,这种方法存在着诸多不足,如潜水员受制于水深和环境条件,容易暴露于危险情况,同时潜水工作时间短,效率低下。

为了克服这些问题,现代海底管道巡检船采用了先进的无人机和水下机器人等技术,通过搭载高清相机、声纳、激光测距仪等设备,实现对海底管道的全方位、高效率的巡检。

数据采集是海底管道巡检船的关键步骤之一,它包括图像、声音和其他传感器数据的采集。

巡检船上搭载的高清相机能够拍摄管道表面的图像,这些图像能够清晰展现管道的表面状况,如是否存在腐蚀、裂纹、破损等问题。

声纳系统可以通过声波反射检测出水下管道的裂纹和破损,为进一步分析提供数据依据。

另外,激光测距仪可以精确测量管道的尺寸和弯曲度等参数,为管道设计提供准确的数据。

数据分析是巡检船数据采集的后续工作,它的主要目标是对采集到的数据进行处理和分析,从中提取出管道的健康状况和存在的问题。

在数据分析过程中,机器学习和计算机视觉技术被广泛应用。

机器学习算法能够通过分析大量数据,自动识别出管道中常见的破损类型,如腐蚀、侵蚀等,并根据不同类型的破损提供相应的修复建议。

计算机视觉技术可以通过对管道图像的处理和分析,提取出有关管道状况的关键特征,如颜色、形状、纹理等,从而更加准确地评估管道的健康状态。

此外,数据采集和分析的过程中还应考虑到数据的存储和传输。

海底管道巡检船通常会采用大容量的存储设备来保存采集到的海量数据,以备后续分析和查询。

同时,为了能够及时获取最新的数据,无线传输技术也被广泛采用。

管道内检测方案

中海油海底管线内管检测方案中国石化集团胜利石油管理局海上石油工程技术检验中心2014年7月目录1、海检中心介绍 (1)2、管线内检测的必要性 (4)3、检测依据 (9)4、项目准备 (10)5、管线情况调查 (13)8、清管 (15)9、管道几何检测 (16)10、漏磁检测 (19)11、检测报告 (23)12、质量目标及保证措施 (27)13、应急预案 (31)附件一:海检中心主要资质 (32)附件二、卡球风险控制 (38)附件三、卡球应急程序流程图 (39)1、海检中心介绍1.1单位简介“中国石化集团海上石油工程技术检验中心”(简称“海检中心”)成立于1999年,业务上受中国石化集团公司安全环保局和科技开发部管理,具有国家安全生产监督管理总局颁发的“海洋石油生产设施(浅海)发证检验机构”资质、“海洋石油天然气专业设备检验检测机构”资质,与中国船级社(简称“CCS”)同为国内仅有的两家发证检验机构之一,也是石油石化行业唯一一家具有发证检验资质的单位。

同时具有国家质量监督检验检疫总局颁发的“无损检测机构A级”资质,国家建设部颁发的无损检测工程专业承包壹级资质,是中国石化集团唯一一家A级资质无损检测机构,迈入全国检测行业20强行列。

1.2资质介绍1.2.1发证检验资质2009年12月,海检中心顺利通过国家安监总局专家组审查,获得国家安监总局颁发的“海洋石油生产设施(浅海)发证检验机构”资质,从此海检中心资质业务范围由滩海陆岸延伸到浅海海洋。

业务范围包括:可以完成以下设施的设计审查、安全专篇审查、设计图纸和资料的审查校核、施工方案的审查,对以下设施的建设过程进行检验,对设施整个寿命周期进行作业中定期检验。

1)人工岛;2)滩海陆岸油气生产设施;3)固定平台;4)海底管线;5)海底电缆;6)海上作业设施油气工艺系统。

对用于以上设施上的工程材料、钻井和修井设备、采油设备、锅炉和压力容器、火灾和可燃气体探测装置、安全阀、消防器材、钢丝绳等系物及被系物、电器仪表等设备进行认可。

CB30A至海五联海底管道内检测工艺与结果分析

一 2 一 一 一 一 ~ 无

胜利油田 C B 3 0 A至 海 五 联 海底 管 道建 于 2 0 0 4

海底 管道 内检 测跟 陆地 管道 内检 测技术胜利海上油田一条重要 的海底管道。经过多年的运行 , 管道 内部腐蚀情况 不明, 一旦发生泄露会造成严 重的海洋环境污染和 重大的经济损失。为防止管道 因发腐蚀穿孔而发生

2 0 1 3年第 4 2卷

干线变形处就造成卡堵设备 , 因此收球筒旁通管线 也作为反打推球的流程 , 所 以旁通管线不可能尺寸 太小, 尺 寸至少 与干线 尺寸基 本相 近 。 为解 决上述 问题 , 设 计 制做 了缩 颈收球 笼 , 收球 笼 的内径 跟管道 内径 一致 , 将 收球笼 放人 收球 筒 内 ,

表1 C B 3 0 A井组平 台 一海五联 海底管线基本情况表

管线名称 投产时间 设计寿命/ 年

管线类型

优点而满足管道运营 中的连续性 、 快速性和在线检

测 的要 求 而成 为 目前 最 常 用 的 管道 内检 测技 术 , 国

外9 0 %以上管道内检测设备采用漏磁检测技术… 。 漏磁 内检测器的工作原理 如 图 1 所示 : 利用 自 身携带的强磁铁产生的磁 通量 , 通过钢刷耦合进 入管壁 , 在管壁圆周上产生 1 个纵向磁场回路 , 使磁 铁间的管壁达到磁饱 和状态。若管壁没有缺陷 , 则 磁力线在管壁内均匀分布。若管道存在缺陷, 管道 横截面减小 , 由于缺陷的磁导率远 比铁磁性材料小 , 因此磁阻增大 , 磁通路变窄 , 磁力线变形 , 部分磁力 线穿出管壁两侧产生漏磁场 , 其形状取决于缺陷的 几何形状。位于两磁极之间紧贴管壁的探头( 传感 器) 检测到漏磁场, 并产生相应的感应信号 , 其经过 滤波、 放大、 模数转换等处理后被记录到存储器中。 检测完 成后 , 通 过专 用分 析软 件对 数据进行 回放 、 识 别和判断 , 获得缺陷的类 型、 位置 、 形状和尺寸等信 息。

海底混输管道内部状态完整性分析

海底混输管道内部状态完整性分析华红玲;廖柯熹;肖杰;陈杜娟【摘要】为保证某混输海管的安全运营,通过建立混输海管多相流动模型和腐蚀模型,分析海管典型运行工况参数与设计取值,得出管道多相流动参数分布规律、腐蚀速率主要影响因素和总腐蚀情况.结果表明:海管入口立管底部压力最高;管内沿线温度总体逐渐降低,具有轻微波动;平管上坡段和入口立管段持液率较高;液体流速对该管道腐蚀速率的影响最显著;入口立管段底部腐蚀速率最大,且均大于设计取值;腐蚀速率设计取值偏小.【期刊名称】《管道技术与设备》【年(卷),期】2014(000)005【总页数】4页(P4-6,33)【关键词】海管;完整性评估;多相流;腐蚀;分析【作者】华红玲;廖柯熹;肖杰;陈杜娟【作者单位】西南石油大学石油工程学院,四川成都610500;西南石油大学石油工程学院,四川成都610500;西南石油大学石油工程学院,四川成都610500;西南石油大学石油工程学院,四川成都610500【正文语种】中文【中图分类】TE88随着油气田勘探开发向海洋发展,由于海洋自然环境恶劣,多相流技术得到广泛的应用[1-3]。

当混输海底管道使用年限不断增加,可能出现运行条件与设计取值不符,管线腐蚀加剧,管道就可能存在一定的安全隐患。

严重时甚至导致爆炸、燃烧等,造成巨大的经济损失[4]。

为了全面了解海底管道的运行状况,消除安全隐患,通过建立混输海管多相流动模型和腐蚀预测模型,将实际运行工况与设计条件进行对比分析,同时对海管腐蚀情况进行分析,了解管道运行和腐蚀状况,从而为后期混输海管的安全运营操作提供参考,为管道清管、内检测方案的制定提供技术支持。

某混输海底管道处于东海大陆架波状平原,属残留地貌类型,管道路由区为南西-北东向展布,呈窄带状,坡度最大可达9×10-3,水深为91~108 m,总体表现为一倾向南的斜坡地形,中部为一较大的波状起伏地形,海底整体具有一脊两槽的特点,脊顶与槽底高差约十几m.混输海管平管段直径406.4 mm,全长18.642 km,内管壁厚12.7 mm;立管管道直径406.4 mm,内管壁厚15.9 mm;内壁粗糙度设计值150 μm,由于该值考虑了粗糙度随使用年限增大而增加的保守值,故可按该设计值进行分析;海管设计缓蚀效率为90%~95%,分析时取保守值90%;实际输送介质中CO2含量为3.5%。

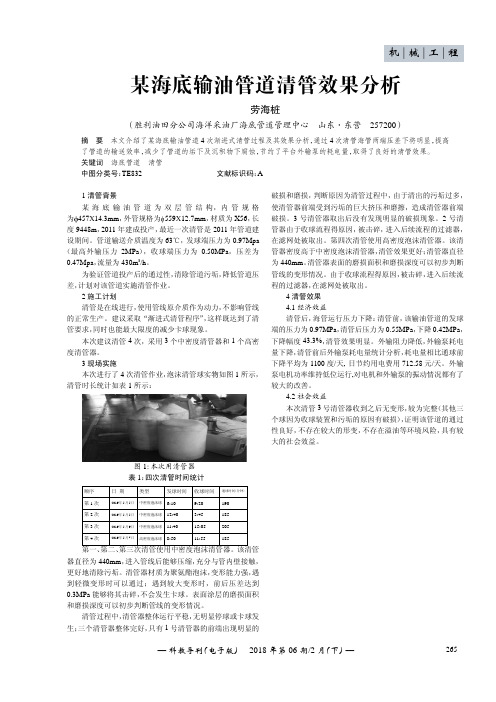

某海底输油管道清管效果分析

—科教导刊(电子版)·2018年第06期/2月(下)—265某海底输油管道清管效果分析劳海桩(胜利油田分公司海洋采油厂海底管道管理中心山东·东营257200)摘要本文介绍了某海底输油管道4次渐进式清管过程及其效果分析,通过4次清管海管两端压差下将明显,提高了管道的输送效率,减少了管道的垢下及沉积物下腐蚀,节约了平台外输泵的耗电量,取得了良好的清管效果。

关键词海底管道清管中图分类号:TE832文献标识码:A 1清管背景某海底输油管道为双层管结构,内管规格为457Χ14.3mm ,外管规格为559Χ12.7mm ,材质为X56,长度9448m ,2011年建成投产,最近一次清管是2011年管道建设期间。

管道输送介质温度为63℃,发球端压力为0.97Mpa (最高外输压力2MPa ),收球端压力为0.50MPa ,压差为0.47Mpa ,流量为430m 3/h 。

为验证管道投产后的通过性,清除管道污垢,降低管道压差,计划对该管道实施清管作业。

2施工计划清管是在线进行,使用管线原介质作为动力,不影响管线的正常生产。

建议采取“渐进式清管程序”,这样既达到了清管要求,同时也能最大限度的减少卡球现象。

本次建议清管4次,采用3个中密度清管器和1个高密度清管器。

3现场实施本次进行了4次清管作业,泡沫清管球实物如图1所示,清管时长统计如表1所示:图1:本次用清管器表1:四次清管时间统计器直径为440mm ,进入管线后能够压缩,充分与管内壁接触,更好地清除污垢。

清管器材质为聚氨酯泡沫,变形能力强,遇到轻微变形时可以通过;遇到较大变形时,前后压差达到0.3MPa 能够将其击碎,不会发生卡球。

表面涂层的磨损面积和磨损深度可以初步判断管线的变形情况。

清管过程中,清管器整体运行平稳,无明显停球或卡球发生;三个清管器整体完好,只有1号清管器的前端出现明显的破损和磨损,判断原因为清管过程中,由于清出的污垢过多,使清管器前端受到污垢的巨大挤压和磨擦,造成清管器前端破损。

例析TOFD检测技术在海底管道的应用

例析TOFD检测技术在海底管道的应用1TOFD检测技术简介1.1检测原理TOFD检测是利用大扩散角探头对,在声束覆盖范围内的工件上采集缺陷的端点衍射信号,从而来发现缺陷并对之进行定位。

衍射时差法(TOFD)是一种依靠从待检试件内部结构的“端角”和“端点”处得到的衍射能量来检测缺陷的方法。

超声波入射到线性缺陷上时,它除了普通的反射波以外,在两端还会发生衍射。

衍射能量在很大的角度范围内传播至接收探头,可测量缺陷自身高度。

除了缺陷的衍射能量以外,TOFD法还检测两个探头间直接传播的直通波和未受缺陷影响直接抵达试件内壁的内壁反射信号也称之为底面波。

TOFD可以用直通波和底面反射波作参照,缺陷的深度是从直通波与衍射脉冲的时差来计算的。

TOFD技术将采集到的A扫信号,经过数据处理后与编码器所采集的探头位置信息一一对应,即得到了TOFD探伤的最原始数据,TOFD分析都是基于这个阶段存储的序列A扫信息,所以任何TOFD设备都不可能在缺少序列A扫的情况下对缺陷进行更详细的图像处理和分析,换言之,图像分析的第一步是对序列A扫波形的分析。

1.2超声衍射时差(TOFD)检测技术扫查图像的形成在每个A扫信号上根据采样周期对其进行采样,每个样点在屏幕上分配相同的宽度和高度,在显示屏对应一个像素,根据其振幅确定每个像素的灰度,其中纯白表示100%FSH,经过在0%位置的中间灰色,到纯黑色的-100%FSH,这样一个超声波A扫信号转换为由许多淡灰色和深灰色的色点交替组成的一行。

利用计算机技术、图像处理技术和专用软件强大的处理功能,通过对TOFD 图像离线分析,可对缺陷进行精确定性、定位、定量。

1.4TOFD技术特点1.4.1TOFD技术的可靠性好。

由于其主要是利用衍射波进行检测,而衍射信号不受声束影响,任何方向的缺陷都能有效地发现,使该技术具有很高的缺陷检出率。

国外研究机构的缺陷检出率的试验得出的评价是:手工UT,50%~70%;TOFD,70%~90%;机械扫查UT+TOFD,80%~95%。

海底管道完整性检测维护及应急技术研究

海底管道完整性检测维护及应急技术研究[摘要]本文对海底管道检测,维护和应急方面的技术进行了总结,为海底管道的完整性管理提供技术参考。

[关键词]海底管道完整性检测维护应急海底管道是海上油气田开发的生命线,必须保证管道的完整性。

但由于服役环境恶劣,自身缺陷以及服役时间的延长,难免出现缺陷和损伤,因此必须进行完整性检测,及时发现这些风险,并进行评估,发现隐患及时维修,另外,为了应对管道运行过程中的突发情况,必须编制管道应急预案,落实相关技术,设备和人员等应急资源,确保管道事故发生时可以快速反应,从而保证海上油气大动脉的安全运行。

1海底管道检测技术海底管道检测按照检测部位不同,可以分为内检测和外检测两种。

管道外检测是通过物探路由调查,潜水员或者ROV搭载电位仪,水下摄像机以及磁力层析设备(MTM)无损检测设备对海底管道的路由位置,在位状态,海底地貌,外部损伤、变形,管道的应力集中,牺牲阳极尺寸、电位进行检测。

推荐检测周期为2年。

路由调查可以查明海底管线目前的状况,包括管线区域海底精确的水深、地形、地貌、浅地层结构、海底管线的走向、海底管线的埋深、裸露及悬跨及其它异常情况,对海底管道进行精确定位以及是否存在有地质灾害或其他损坏等异常情况。

对海底管线的安全现状进行评估,为海底管线的安全生产和维护提供科学依据。

潜水员检测可以弥补物探路由调查的不足,以及ROV无法完成的复杂检测,以及不方便使用ROV的操作,通常进行一些精细或者复杂的水下管道检测或者重要检测。

针对中缅海底管道段,水深及地形限制了ROV的使用,须采用潜水员进行例行检测。

其可以对管道悬跨段进行精细测量,牺牲阳极电位检测,管道应力集中状况以及损伤情况详细检测等等。

管道内检测是采用几何变形检测,漏磁、超声等智能检测技术对管道的金属损失、裂纹、变形、凹坑及气泡、夹渣等缺陷进行检测。

推荐检测周期为5年。

管道内检测是管道完整性管理的重要组成部分。

管道内检测是对管道进行安全评价的基础和前提。

海底管道检测技术综述

海底管道检测技术综述1海底管道的管内测技术海底管道内检测通常采用在线(Online)检测技术,已被开发应用的各种管内检测仪器设备(检测清管器和智能检测清管器)能够在生产不停止的情况下对其进行内检测,通过这些内检测设备可以及时发现管道的各种缺陷隐患及其所在的位置信息。

(1)变形检测清管器变形检测清管器顾名思义是用来对管道几何、断面的变形情况以及可能的屈曲或弯折进行检测的设备。

国外的智能检测清管器兼有变形检测的功能,可用来检测海底管道在几何上的变形以及金属腐蚀,一般适用于12寸以上口径的管道。

(2)管壁腐蚀检测清管器管道中输送的介质会对管壁造成腐蚀,管壁腐蚀检测清管器是对管道内壁的腐蚀进行检测的设备。

管道更换或维修的大部分原因是因为钢质管道管壁受到腐蚀或者形成裂纹等缺陷所造成,接近50%的管道都是因此而需要维护和更换。

因此,目前大多数厂家都致力于研制管壁腐蚀(金属损失)检测器。

2海底管道检测的管外检测技术海底管道因为所处环境与陆地不同,对其进行的管外检测手段与陆地不同,相比就显得更加重要。

由于光波或者电磁波在水中会受到强烈干扰,影响作用距离短,而声波不会受此影响,所以对海底管道系统的水下部分进行管外检测,常规的方法有各类水下声学遥感设备、浅水区的潜水员操作以及水下机器人检测。

用于海底管道管外检测的技术有:(1)侧扫声纳技术侧扫声纳就是以声波为手段,通过发送和接收特定频率的声波后经过处理分析得出海底地貌特征,从而确定海底管道是否裸露、悬跨等。

针对管道所处海底地形,侧扫声纳能够探测管道不同状态,如海底比较平整,则能得知海底管道的悬跨、掩埋程度。

若管道位于管道沟中,可以判断管道与沟底的接触状况、悬跨程,但具体的埋深和悬跨的高度由于条件限制无法得知,必须借助其他辅助设备和手段。

(2)多波束测深技术多波束测深技术工同样是利用声波作为能量形式工作的16,与传统单波束测深技术相比较,多波束测深技术一次性获得的是沿着轨迹上的条带状区域的海底深度数据,这样测量的范围就更大,同时精度得到了提高、加快了速度进而提高了工作效率,最后得到海底地形的三维特征地图。

CB30A至海五联海底管道内检测结果分析

CB30A至海五联海底管道内检测结果分析介绍了海底管道漏磁内检测技术原理及在CB30A至海五联海底管道的应用,分析介绍了变形检测和漏磁检测结果及海底管道状况的分析和评估情况。

标签:海底管道漏磁检测管道检测清管0 引言胜利油田CB30A至海五联海底管道建于2004年,管道具体参数见表1,是胜利海上油田一条重要的海底管道。

经过多年的运行,管道内部腐蚀情况不明,一旦发生泄露会造成严重的海洋环境污染和重大的经济损失。

为防止管道因发腐蚀穿孔而发生漏油事故,保证海底管道安全运行,需要弄清管线内部腐蚀情况,以便采取有针对性的维护措施。

漏磁内检测技术能有效检测出管道内外壁腐蚀、裂纹和管道变形等,是目前应用最多的内检测技术,胜利油田在2011年对该条海底管道进行了漏磁内检测,本文介绍该条管线漏磁内检测检测分析结果,以供有关单位在以后进行海底管道检测时借鉴。

1 海底管道漏磁内检测原理海底管道内检测跟陆地管道内检测技术方法基本相同,是以管道输送介质为行进动力,在管道中行走对管道进行在线无损检测,确定管道的变形、腐蚀、裂纹、缺陷程度,为管道运行、维护、安全评价提供科学依据。

内检测技术方法按照检测原理有漏磁检测、超声波检测、涡流检测、光学检测等。

漏磁检测方法以其在线检测能力强、自动化程度高等独特优点而满足管道运营中的连续性、快速性和在线检测的要求而成为目前最常用的管道内检测技术,国外90%以上管道内检测设备采用漏磁检测技术[1]。

漏磁内检测器的工作原理[2]如图1所示:利用自身携带的强磁铁产生的磁通最,通过钢刷耦合进入管擘,在管壁圆周上产生1个纵向磁场回路,使磁铁间的管壁达到磁饱和状态。

若管壁没有缺陷,则磁力线在管壁内均匀分布。

若管道存在缺陷,管道横截面减小,由于缺陷的磁导率远比铁磁性材料小,因此磁阻增大,磁通路变窄,磁力线变形,部分磁力线穿出管壁两侧产生漏磁场,其形状取决于缺陷的几何形状。

位于两磁极之间紧贴管壁的探头(传感器)检测到漏磁场,并产生相应的感应信号,其经过滤波、放大、模数转换等处理后被记录到存储器中。

海底混输管道内部状态完整性分析

摘要 : 为保证 某 混输 海管 的安全运 营 , 通过 建 立混输 海 管 多相 流动 模 型和 腐蚀 模 型 , 分析 海 管典 型

运行工况参数与设计取值 , 得 出管道 多相 流动参数 分布规律 、 腐蚀速率主要影响 因素和总腐蚀情 况。

结果表明: 海管入 口立管底部压力最高; 管内沿线温度总体逐渐降低 , 具有轻微波动 ; 平管上坡段 和入

( S c h o o l o f P e t r o l e u m E n g i n e e r i n g , S o u t h w e s t P e t r o l e u m U n i v e r s i t y , C h e n g d u 6 1 0 5 0 0 , C h i n a )

2 01 4正

某海底管道失效分析

.

.

— .

—

1 0 0. - . . — —

∽ u\ 骥

西安石油大学学报 ( 自然科学版 )

∞ _ §0 u 、 嘿

4 理化检 验

按照 A P I S p e c 5 L标 准 要求 对 样 品 进行 理 化 检 验, 管 体化 学成 分分 析 结 果 见 表 2 , 室温拉伸、 夏 比 冲击 试验 和硬 度试验 的结 果见 表 3 . 检 测 结果 显 示 , 管体 材料 各项 性能均 符合 A P I S p e c 5 L标 准要 求 .

Ta b. 2 Ch e mi c a l c o mp o s i t i o n o f s u b ma r i n e p i p e l i n e

注: “一” 表示 A P I S p e c S L对该元 素质量分数未作要求; “总量” 指 V、 N b 、 元素质量分数和

成管 道严 重腐 蚀直 至穿 孔失 效.

e m 3 . 2 垢化学分析系统预测油水分离后 的水样结垢 趋势. 图6 为结垢量分别随压力和温度的变化关系. 从 图 6中可 以看 出 , 此 水样 的结 垢 物 中含 有 碳 酸钙 、 氢氧化铁 和硫酸钡等物质 , 这和 X P S 、 X R D分 析结果相吻合 . 其 中硫酸钡和氢氧化铁 含量 随压力 增大而增大 , 随温度升高而降低 , 碳酸钙恰好相反.

张 国礼等 : 某海底管道失效分析

. . . — —1 0 1. . . . — —

测方法 ( 瓶试法 ) 进行油水分离实验 , 结果在 5 m i n 后, 油水 几乎 完全 分离 . 运用 美 国 O L I 公司 S c a l e C h -

他 H m £ j 0 层表面存在较多裂纹 , 利于垢下腐蚀的产生 , 从而造

海底油气管道的安全性分析与评估

海底油气管道的安全性分析与评估随着全球能源需求的不断增加,对海底油气的开采和利用也越来越关注。

然而,由于海洋环境的复杂性以及深水油气的采集难度,海底油气管道的建设和维护存在着很大的安全隐患。

因此,对于海底油气管道的安全性评估和分析非常重要,在保证能源供应的基础上,尽量减少因管道事故造成的环境破坏和人员伤亡。

1. 海底油气管道的安全性评估海底油气管道的安全性评估是一个系统工程,需要考虑多个方面的因素。

其中,管道的材料、施工质量、管道敷设位置、水深、水下地形、海洋环境、气候条件、海底生物、管道使用年限等都会影响管道的安全性。

因此,在进行安全性评估时,需要综合考虑这些因素,并从技术、经济、环境等多个角度进行分析。

首先,对于海底油气管道的材料和施工质量,需要进行严格的质量控制。

管道的材料需要具有耐腐蚀、高强度、耐磨损等特性,而管道的施工质量则需要保证各个环节中的质量标准。

这包括管道的制造、运输、敷设、安装、试压等步骤的质量控制。

其次,对于管道的敷设位置和水深,则需要遵循相应的规定和标准。

一般来说,管道敷设要避开水深较大、地形复杂、海流较大等环境条件。

同时,在管道敷设过程中,需要考虑到管道与管道之间的距离以及管道与海底之间的距离,以满足海底管道的安全性要求。

此外,海洋环境、气候条件、海底生物等因素也需要考虑进去。

海底油气管道不仅需要经受强大的潮流、风浪、飓风等天气因素的影响,还要面对大量的海底生物挂附和腐蚀,这些都会对管道的耐久性产生影响。

因此,管道的材料和防腐措施需要进行专业的措施,以提高管道的安全性。

最后,对于管道使用年限的考虑也是非常必要的。

一般来说,海底油气管道的使用年限不会超过30年,因为超过这个时间,管道内壁会产生锈蚀和磨损,影响管道的安全性。

因此,在设计海底油气管道的时候需要对使用年限进行评估和规划,并定期进行维护和检修。

2. 海底油气管道的安全性分析海底油气管道的安全性评估是建立在对各种环境因素的分析基础上的,只有准确地分析了这些因素对管道的影响,才能更好地评估和规划管道的安全性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

CB30A至海五联海底管道内检测结果分析

摘要:介绍了海底管道漏磁内检测技术原理及在cb30a至海五联海底管道的应用,分析介绍了变形检测和漏磁检测结果及海底管道状况的分析和评估情况。

关键词:海底管道漏磁检测管道检测清管

0 引言

胜利油田cb30a至海五联海底管道建于2004年,管道具体参数见表1,是胜利海上油田一条重要的海底管道。

经过多年的运行,管道内部腐蚀情况不明,一旦发生泄露会造成严重的海洋环境污染和重大的经济损失。

为防止管道因发腐蚀穿孔而发生漏油事故,保证海底管道安全运行,需要弄清管线内部腐蚀情况,以便采取有针对性的维护措施。

漏磁内检测技术能有效检测出管道内外壁腐蚀、裂纹和管道变形等,是目前应用最多的内检测技术,胜利油田在2011年对该条海底管道进行了漏磁内检测,本文介绍该条管线漏磁内检测检测分析结果,以供有关单位在以后进行海底管道检测时借鉴。

1 海底管道漏磁内检测原理

海底管道内检测跟陆地管道内检测技术方法基本相同,是以管道输送介质为行进动力,在管道中行走对管道进行在线无损检测,确定管道的变形、腐蚀、裂纹、缺陷程度,为管道运行、维护、安全评价提供科学依据。

内检测技术方法按照检测原理有漏磁检测、超声波检测、涡流检测、光学检测等。

漏磁检测方法以其在线检测能

力强、自动化程度高等独特优点而满足管道运营中的连续性、快速性和在线检测的要求而成为目前最常用的管道内检测技术,国外90%以上管道内检测设备采用漏磁检测技术[1]。

漏磁内检测器的工作原理[2]如图1所示:利用自身携带的强磁铁产生的磁通最,通过钢刷耦合进入管擘,在管壁圆周上产生1个纵向磁场回路,使磁铁间的管壁达到磁饱和状态。

若管壁没有缺陷,则磁力线在管壁内均匀分布。

若管道存在缺陷,管道横截面减小,由于缺陷的磁导率远比铁磁性材料小,因此磁阻增大,磁通路变窄,磁力线变形,部分磁力线穿出管壁两侧产生漏磁场,其形状取决于缺陷的几何形状。

位于两磁极之间紧贴管壁的探头(传感器)检测到漏磁场,并产生相应的感应信号,其经过滤波、放大、模数转换等处理后被记录到存储器中。

检测完成后,通过专用分析软件对数据进行回放、识别和判断,获得缺陷的类型、位置、形状和尺寸等信息。

2 检测结果与分析

2.1 变形检测结果与分析

变形检测设备为tdw生产的高分辨率变形检测器,该检测器有40个传感器,具有检测覆盖面大、检测精确度高、长度短、能够通过1.5d弯头、重量轻,运行时间长

(52h)等特点。

变形检测共检测到焊缝659条,内外管锚固件14个,法兰4个,阀门2个,三通2个,4个弯头,与管线设计相符。

管线存在21个

内径变小的特征点,且均在0°方向,见表2和图2所示。

内径最小为267.96mm,根据变形检测数据分析认为,缩径点不是管线出现变形、凹坑等缺陷,而可能是管线焊缝位置出现焊瘤、夹渣等,导致管线在该处内径变小;也可能是管壁上存在硬质沉积污垢。

通过变形检测数据分析,该管线直管最小通过直径为267.96mm,最小弯头满足1.5d条件,符合漏磁内检测器通过条件,可以进行漏磁内检测。

2.2 漏磁检测结果与分析

漏磁检测采用tdw生产的浮动式磁环漏磁腐蚀检测器,该检测器具有长度短、拥有id/od探头可区分内外腐蚀、通过性好、磁化水平强、能检测和量化的缺陷多等优点。

通过检测,管道共发现了11个腐蚀点,深度介于1.4mm~3.3mm,其中9个内腐蚀点,2个外腐蚀点。

没有发现其他裂纹等缺陷,腐蚀点具体情况见表3和图3。

并且11个腐蚀点中有8个出现在距离发球段1066.01米至1078.06米的同一段管线上,腐蚀点的时钟方位约为7:00(223°),该段管线长12.05米。

腐蚀点集中,可能与管道材料原始状态有关。

通过对检测结果进行分析,得出如下检测结论:

①根据漏磁检测数据,最深的腐蚀点的腐蚀量为3.3mm,剩余壁厚为11mm,大于最小允许壁厚,满足设计压力4mpa、安全使用压力2.5mpa的要求。

②以管线的运行时间7年为准,计算最深腐蚀点的平均腐蚀速率

为0.47毫米/年,大于设计值0.2毫米/年。

按照该平均速率计算,该点腐蚀到最小允许壁厚只剩2年。

建议在2014年对管道进行复测。

3 结论

通过变形和漏磁检测,掌握了海底管道腐蚀和变形情况,为海底管道的安全管理决策和技术分析提供了依据。

参考文献:

[1]刘刚.管道漏磁内检测关键技术问题研究[d].沈阳:沈阳工业大学,2010.

[2]韩文花.油气管道漏磁信号去噪及缺陷重构算法的研究[d].

上海:上海交通大学,2006.

[3]周燕,董怀荣,周志刚,谢慧.油气管道内检测技术的发展[j]. 石油机械,2011(03).。