铑基催化剂在合成气制

合成氨合成工艺流程

合成氨合成工艺流程合成氨是一种重要的化工原料,在农药、肥料、塑料和医药等领域有着广泛的应用。

下面将介绍一种常用的合成氨合成工艺流程。

合成氨的主要原料有天然气(甲烷)、空气和水。

下面将详细介绍由这些原料合成氨的工艺流程。

首先,天然气与蒸汽混合进入蒸汽重整炉,通过重整反应将天然气中的甲烷转化为一氧化碳和氢气。

重整反应的催化剂常为镍基催化剂,催化剂的作用是加速反应速度。

重整反应的化学方程式如下:CH4 + H2O -> CO + 3H2其次,将重整反应产生的气体通过冷却和净化处理。

在冷却过程中,气体经过一系列换热器和冷凝器,使其冷却并收集其中的液体。

在净化过程中,气体通过吸附剂和催化剂床层,去除其中的杂质和不稳定物质。

然后,净化后的气体进入合成气发生炉。

在合成气发生炉中,气体与过量的空气进行反应,产生合成气。

合成气由一氧化碳和氢气组成,化学方程式如下:CO + H2O -> CO2 + H2CO + 3H2 -> CH4 + H2O最后,合成气通过一系列催化反应器进行转化,从而生成合成氨。

合成氨的反应常采用哈-维反应,该反应的催化剂为铁铑钌催化剂。

合成氨的化学方程式如下:N2 + 3H2 -> 2NH3合成氨的反应是一个放热反应,所以合成氨发生器需要控制反应的温度和压力。

一般情况下,反应温度在400-550℃之间,反应压力在100-150atm之间。

合成氨反应的副产物是N2和未反应的H2,所以需要对合成气进行循环和再利用。

循环气经过冷却和净化处理后,再次进入合成气发生炉进行反应。

通过以上的工艺流程,可以实现由天然气、空气和水合成氨的目的。

合成氨工艺具有高效、经济的特点,广泛应用于工农业生产。

同时,该工艺也对环境保护提出了严格要求,如合成气中CO2的排放需要进行处理和利用,以减少对环境的负面影响。

总的来说,合成氨合成工艺流程是一个复杂而又严密的过程,需要精确的控制和操作。

通过不断的改进和优化,可以进一步提高合成氨的产率和质量,为人类社会的发展做出贡献。

铑催化 机理

铑催化机理

铑催化是一种重要的有机合成反应,它以铑离子作为催化剂,促

进了许多不同类型的化学反应。

铑催化反应机理复杂,但是一般为以

下三步骤:

1. 过渡态形成:铑催化剂首先与反应底物(通常是烯烃或叠氮

化合物)发生配位作用,形成一个配位化合物,这个步骤是催化反应

的起始点。

2. 配位累积:配位物将通过一个或多个发生化学反应的中间体(如烷基、烯基或卤代物等)与其他反应体系发生反应。

这个过程中,铑催化剂会重新配位,并且可以在该过程中激活底物分子。

3. 解离产物:最终的步骤是解离产物,其中铑离子再次成为游

离状态。

这个步骤可以通过加入一个稳定剂来进行有效的控制,以避

免副反应或不可逆的反应。

铑催化反应可以在许多条件下进行,包括在水或有机溶剂中,其

优越性在于高效性、选择性和灵活性。

然而,铑离子作为一个非常强

的氧化剂,也可能会导致一些副反应和毒性效应。

因此,催化剂的选

择和反应条件的确立对于铑催化反应的成功率和安全性至关重要。

铑基催化剂上CO+H2合成乙醇的原位漫反射红外光谱研究

乙醇等 c 含氧化合物的产率和选择性以及开发新 型催化剂方面都有重要的意义. 但该反应 的机理至

今并无 定 论 ,不 同 的研 究 者 提 出 不 同 的机 理. Ihkw 在 R —iS0 ei a a hT/ i2催 化 剂 上 用 乃 C 和 O

C , H 捕 获剂 , 收 集 到 的捕 获产 物 中检 测到 HO 作 在

铑 基 催 化 剂 上 C +H2 成 乙醇 的原 位 O 合

漫 反 射 红 外 光 谱 研 究

陈 文 一,王存 文h ,应卫 勇 余传 波 金 亚利 , 为 国 ,吴元 欣 , , 王 ,池 汝安

( .武汉工程大学 1 湖北 省新型反应器与绿色化 工工艺重点实验室 , 湖北 武汉 4 0 7 ; 30 4

了 C ,O H , H C O C , 认为存在乙酰基 , 并提出了“ O c

解 离一 乙 酰基 一 乙醇 ” 的机 理 模式 ;K t r 等人 根 a e z 据 o C C / 0+H 的反应 产物 之一 的乙醇 上碳 原

H/ O C 3 H和 H / O C 3 D的反应 行为 , 2C / H O 2C / D O

收稿 日期 : 0 6l - ; 2 0 - 1 修回 日期: 0 61 - . O 6 20 . o 26

助剂 M 可以显著提高 R 催化剂上 C n h O的转化率 和 C+ 含氧 化物 的选 择性 , 量 L 的加入 也 能明显 少 i 提高 C 含氧化物的选择性 ¨ .因此研究助剂促 J 进的 R 基催化剂上合成气合成乙醇等 c 含氧化 h 物的机理 , 对于开发合理 的合成气转化工艺 、 提高

2 .华东理工大学 化工学院 , 上海 2 0 3 ) 0 2 7

丁辛醇装置铑催化剂的失活与活化

丁辛醇装置铑催化剂的失活与活化发表时间:2019-05-24T11:07:53.627Z 来源:《防护工程》2019年第3期作者:张金骥[导读] 国内大部分丁辛醇装置采用DA VY/DOW低压法催化剂羰基合成工艺。

大庆石化公司化工二厂丁辛醇造气车间黑龙江省大庆市 163714摘要:国内大部分丁辛醇装置采用DA VY/DOW低压法催化剂羰基合成工艺。

该工艺以丙烯、合成气为原料,在铑催化剂作用下反应生成混合丁醛,其中正丁醛经缩合反应后生成辛烯醛(EPA),EPA再通过加氢生成辛醇;混合丁醛加氢生产丁醇。

羰基合成单元是丁辛醇生产装置的核心,反应过程中采用均相络合物铑膦催化体系,以铑原子为活性中心,以三苯基膦为配位体,在一定条件下添加过量的三苯基膦时可使产物的正异构比提高到20∶1以上。

但贵重金属铑资源稀少、制作工艺复杂,价格十分昂贵。

在正常生产中,少部分催化剂随产品带走,其活性亦随生产周期的延长及毒物的积累逐渐降低,直至完全失活而无法使用,使用寿命设计约为1.5a。

关键词:丁辛醇装置;铑催化剂;失活;活化;分析引言::2017年之前原料丙烯主要为化工一厂裂解聚合级丙烯和化学级丙烯,随着烯烃裂解工艺改进,化学级丙烯产量越来越少,而聚合级丙烯还要供应异丁醛装置和新上聚丙烯装置,烯烃裂解丙烯产量已不能满足丁辛醇装置生产负荷的要求。

因此,2017年初针对将炼油厂气体分离装置所产丙烯用做丁辛醇装置原料进行了可研分析,并在2017年上半年完成了相应的设计与改造。

炼油厂丙烯应用于丁辛醇生产在之前尚无先例,无经验可借鉴。

目前国内大部分丁辛醇生产装置都是采用英国戴维工艺技术有限公司的低压羰基合成工艺,其中的羰基合成反应是整个工艺的核心。

羰基合成反应的铑催化剂是以铑(Rh)原子为中心,三苯基膦和一氧化碳作为配位体的络合物,为淡黄色结晶体,它的主要特点为:异构化能力弱、加氢活性低、选择性高、反应速度快,几乎为钴催化剂的102-103倍。

rh催化的不对称氢酰化全合成

rh催化的不对称氢酰化全合成全文共四篇示例,供您参考第一篇示例:随着有机合成化学领域的不断发展,催化剂的设计和应用在现代有机合成中起着至关重要的作用。

铑(rhodium)催化的不对称氢酰化反应作为一种重要的手性合成方法,广泛应用于天然产物全合成和医药化学领域。

本文将介绍rh催化的不对称氢酰化全合成的原理、反应条件、机理以及一些代表性实例。

1. 催化原理不对称氢酰化是一种通过使用手性催化剂在不对称碳-碳双键处催化加成的反应,实现对手性酮或羧酸的构造。

在这一反应中,铑催化剂能够催化烯烃与甲酰氯在氢气的存在下发生对映选择性的氢化反应,生成手性醇或羧酸衍生物。

铑催化的不对称氢酰化反应不仅选择性高,而且反应底物范围广,可广泛应用于天然产物的全合成。

2. 反应条件(1)催化剂:铑(Rh)催化剂通常采用手性的膦配体配合物,如TPPTS、Josiphos等,以提高对映选择性。

(2)底物:反应底物通常是不对称的烯烃或烷酮,通过选择合适的配体和反应条件,可以获得高对映选择性的产物。

(3)氢源:气相氢气或溶解的氢气是不对称氢酰化反应的氢源,通过调节氢气的压力和反应温度,可以有效地控制反应的进行。

3. 反应机理铑催化的不对称氢酰化反应机理复杂,通常包括氢气的活化、氢化加成和脱氢等多个步骤。

在手性膦配体的配合下,铑催化剂可与底物形成配合物,然后活化氢气,催化底物与甲酰氯的反应进行,最终得到手性醇或羧酸产物。

4. 代表性实例铑催化的不对称氢酰化反应在有机合成领域得到了广泛的应用,例如在对马来酸八肽的全合成中,通过铑催化的不对称氢酰化反应成功合成了手性醇中间体,从而实现了对马来酸八肽的高效合成;在重要的抗癌药物诺维拉宁的全合成过程中,也采用了铑催化的不对称氢酰化反应,有效地实现了手性酮中间体的合成。

铑催化的不对称氢酰化全合成是一种重要的手性合成方法,具有高对映选择性、底物范围广、产物结构多样等优点,对于天然产物的合成以及医药化学领域具有重要的应用前景。

铑催化剂(ROPAC)中氯含量测定方法的优化改进

铑催化剂(ROPAC)中氯含量测定方法的优化改进摘要:介绍了铑催化剂(ROPAC)中氯含量的测定,原来采用分光光度法,此方法样品需要进行灼烧、过滤、浓缩、转移,对滤液加入显色剂,进行分光光度检测。

该方法分析过程繁琐,分析误差较大。

现对铑催化剂(ROPAC)中氯含量的测定方法进行优化改进,采用微库仑法,用乙二醇二乙醚溶解铑催化剂(ROPAC)样品,用微库仑仪进行分析测定,读取铑催化剂(ROPAC)中氯含量。

关键词:铑催化剂(ROPAC);氯含量的测定;微库仑法中国石化齐鲁分公司第二化肥厂丁辛醇装置以丙烯、合成气为原料,采用低压羰基合成液相循环法生产丁辛醇。

铑催化剂(ROPAC)是丁辛醇装置羰基合成反应的核心,其中催化剂中的氯含量直接影响催化剂的活性,如果铑催化剂(ROPAC)中氯含量太高,可能会使催化剂中毒,失去活性[1]。

铑催化剂(ROPAC)中氯含量的测定原来采用分光光度法,其分析过程为:称取一定质量的铑催化剂(ROPAC)试样于铂金坩埚内,与碳酸钠、碳酸钾混合,在900℃马弗炉中灼烧;取出冷却,用硝酸溶液溶解、过滤、浓缩后,浓缩液与硫氰酸汞溶液、硫酸铁铵溶液进行显色反应,用分光光度计测定样品的吸光度,进而得出铑催化剂(ROPAC)中氯含量。

该方法耗时较长,氯离子转移过程中,容易损失,严重影响了分析速度和分析结果的准确性。

本文采用微库仑法,克服了分光光度法的弱点,可以简便、快速的完成铑催化剂(ROPAC)中氯含量的测定。

1试验内容1.1实验原理[2]一定量的铑催化剂(ROPAC)样品在乙二醇二乙醚中溶解后,随载气进入裂解管,样品中的有机氯在裂解管中与氧气混合并燃烧,转化为氯离子,再由载气带入滴定池同银离子反应:Ag++Cl-→AgCl,滴定池中银离子浓度降低,指示电极对即指示出这一信号的变化,并将这一变化的信号输入库仑放大器,然后由库仑放大器输出一相应的电流加到电解电极对上,电解阳极电生出被Cl-所消耗的Ag+,直至恢复原来的Ag+离子浓度,测出电生Ag+时所消耗的电量,据法拉第电解定律就可求得样品中总氯的含量。

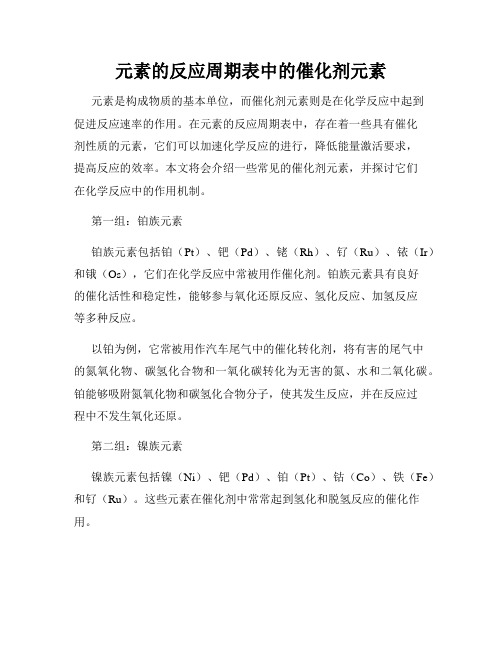

元素的反应周期表中的催化剂元素

元素的反应周期表中的催化剂元素元素是构成物质的基本单位,而催化剂元素则是在化学反应中起到促进反应速率的作用。

在元素的反应周期表中,存在着一些具有催化剂性质的元素,它们可以加速化学反应的进行,降低能量激活要求,提高反应的效率。

本文将会介绍一些常见的催化剂元素,并探讨它们在化学反应中的作用机制。

第一组:铂族元素铂族元素包括铂(Pt)、钯(Pd)、铑(Rh)、钌(Ru)、铱(Ir)和锇(Os),它们在化学反应中常被用作催化剂。

铂族元素具有良好的催化活性和稳定性,能够参与氧化还原反应、氢化反应、加氢反应等多种反应。

以铂为例,它常被用作汽车尾气中的催化转化剂,将有害的尾气中的氮氧化物、碳氢化合物和一氧化碳转化为无害的氮、水和二氧化碳。

铂能够吸附氮氧化物和碳氢化合物分子,使其发生反应,并在反应过程中不发生氧化还原。

第二组:镍族元素镍族元素包括镍(Ni)、钯(Pd)、铂(Pt)、钴(Co)、铁(Fe)和钌(Ru)。

这些元素在催化剂中常常起到氢化和脱氢反应的催化作用。

以镍为例,它在加氢反应中有着广泛的应用,能够加速烯烃和脂肪酸的加氢,将其转化为饱和烃。

镍的催化作用是通过吸附氢气和底物分子,使底物分子与氢气发生反应,并在反应后释放出反应产物。

第三组:铜族元素铜族元素包括铜(Cu)、银(Ag)和金(Au),它们在化学反应中常被用作催化剂。

铜族元素具有良好的电子传导性能,在电化学反应中能够提供电子传递的通道。

以铜为例,它在有机合成反应中广泛应用,能够参与氧化和加氢反应,促进有机物的转化。

铜的催化作用是通过吸附底物分子和提供电子,使底物分子与其他反应物或氧气发生反应,并加速反应进程。

第四组:铁族元素铁族元素包括铁(Fe)、钌(Ru)、钴(Co)、铑(Rh)、铑(Ir)和镍(Ni)。

这些元素在化学反应中常被用作氧化还原反应和氢化反应的催化剂。

以铁为例,它在催化剂中有着广泛的应用,能够参与合成氨、甲醇和合成气等反应。

铁的催化作用是通过吸附底物分子并与其他反应物发生反应,转化为反应产物。

铑派克催化剂用途-概述说明以及解释

铑派克催化剂用途-概述说明以及解释1.引言1.1 概述铑派克催化剂是一种重要的催化剂,具有高催化活性和选择性。

它在有机合成和环境保护等领域有着广泛的应用。

本文将探讨铑派克催化剂的定义、特性,以及它在不同领域中的重要作用。

同时,也将展望铑派克催化剂的发展前景,总结其发展趋势,以期为相关领域的研究和应用提供一定的参考和指导。

1.2文章结构1.2 文章结构:本文主要分为引言、正文和结论三个部分,具体内容如下:- 引言部分将从概述铑派克催化剂的重要性和应用背景入手,介绍为什么铑派克催化剂备受关注。

同时阐述文章的结构和目的,为读者提供整体框架的认识。

- 正文部分将分为三个部分,首先介绍铑派克催化剂的定义和特性,包括其物理化学性质和应用特点;其次探讨铑派克催化剂在有机合成领域的广泛应用,包括合成反应的机理和优势;最后探讨铑派克催化剂在环境保护中的作用,包括减少废弃物产生和绿色合成的意义。

- 结论部分将总结铑派克催化剂的前景和发展趋势,展望其在未来的应用前景。

同时对文章内容进行概括,并简要总结铑派克催化剂的关键作用和意义。

1.3 目的本文的目的是探讨铑派克催化剂在各个领域的广泛应用和重要作用。

通过深入分析铑派克催化剂的定义、特性以及在有机合成和环境保护中的实际应用,旨在展示其在科学研究和工业生产中的重要性和潜力。

同时,本文还将探讨铑派克催化剂的未来发展前景和趋势,为读者提供关于该催化剂的全面了解,促进其在相关领域的更广泛应用和推广。

2.正文2.1 铑派克催化剂的定义和特性铑派克催化剂是指以铑为主要活性中心的一类催化剂,在有机合成和环境保护领域有着广泛的应用。

铑是一种贵金属,其在催化反应中表现出色的活性和选择性使其成为一种理想的催化剂。

铑派克催化剂具有以下几个特性:1. 高活性:铑派克催化剂在有机合成反应中展现出高效的催化活性,能够有效促进不同类型的化学反应,并获得良好的产率和选择性。

2. 选择性:铑派克催化剂对多种基团具有高度的选择性,能够实现对底物中特定键合的选择性催化转化,有利于提高反应的产率和减少副反应的生成。

合成气制醋酸工艺流程

合成气制醋酸工艺流程英文回答:The process of synthesizing acetic acid from synthesis gas involves several steps. First, the synthesis gas, which is a mixture of carbon monoxide and hydrogen, is obtained from the gasification of coal or natural gas. This gas is then purified to remove impurities such as sulfur compounds and particulates.Next, the synthesis gas is fed into a catalytic reactor where it undergoes the Fischer-Tropsch synthesis. In this step, the carbon monoxide and hydrogen react over acatalyst to form a mixture of hydrocarbons. This mixture contains a range of carbon chain lengths, from methane to higher hydrocarbons.The next step is to convert the hydrocarbons intoacetic acid. This is done through a two-step process. First, the hydrocarbons are oxidized to form carbon monoxide andwater. This oxidation reaction is typically carried out using a catalyst such as palladium or rhodium. The carbon monoxide is then further oxidized to carbon dioxide using a catalyst such as copper or cobalt.In the final step, the carbon dioxide is reacted with methanol to produce acetic acid. This reaction is catalyzed by a strong acid, such as sulfuric acid or phosphoric acid. The acetic acid is then separated from the reaction mixture through distillation.Overall, the process of synthesizing acetic acid from synthesis gas involves gasification, purification, Fischer-Tropsch synthesis, hydrocarbon oxidation, carbon dioxide formation, and acetic acid production. Each step requires specific conditions and catalysts to ensure efficient conversion of the raw materials into acetic acid.中文回答:合成气制醋酸的工艺流程包括几个步骤。

合成气制乙醇的研究进展

能 源是 现代 社会赖以生存和发展 的基础 ,近年来 随着全球 气候 的变化 、化 石燃 料资源的 日趋减少 以及原油 价格 的持续上 涨 ,开发可替代 石油的绿色能源技术 的研 究 已经 变得越 来越重

要 了。

看 , 乙醇 的市 场 价 格 通 常 是 甲醇 的两 倍 以上 J 。

合成气制备 乙醇 的反应方程式如下 :

中 图分类 号 : T Q 2 2 3 . 1

文献 标识 码 :A

文 章编 号 :1 0 0 1 — 9 6 7 7 ( 2 0 1 3 ) 1 3 — 0 0 5 1 — 0 2

Re s e a r c h Pr o g r e s s i n S y n g a s Co n v e r s i o n t o Et h a n o l

( 西北化 工研 究 院 ,陕西

摘 要 :合成气催化合成乙醇工艺是具有较好经济效益的合成路线。本文简要介绍了合成气制乙醇的原理及工艺过程。重

点介绍 了合成气制 乙醇催化剂 的研究进展 。并提 出高效催化 剂的开发和工艺技 术的优化改进 是未来科研工作者 的研究重点 。

关键 词 :合成气;乙醇;铑催化剂

第4 1 卷第 l 3期

2 0 1 3年 7月

广

州

化

工

Vo L 4 1 No . 1 3

Gu a n g z h o u C h e mi c a l I n d u s t r y

煤合成氨工艺流程

煤合成氨工艺流程煤合成氨是将煤作为原料进行气化,生成合成气,再通过合成制成氨的过程。

其工艺流程主要包括煤气化、合成气净化、合成气制氨和氨回收等环节。

首先是煤气化过程。

煤经过高温和高压的条件下与氧气或蒸汽和氧气进行反应,生成一种富含CO和H_2的气体,即合成气。

煤气化的主要反应有两个:碳水化合物气化反应和碳气化反应。

碳水化合物气化反应是将煤中的碳水化合物转化为CO和H_2,碳气化反应是将煤中的碳转化为一氧化碳。

这两个反应共同生成合成气。

接下来是合成气净化过程。

合成气中的硫化氢、苯、氨等有毒和有害物质必须予以除去,以防止对催化剂和设备的腐蚀,同时也保障产品质量。

合成气净化的主要方法有吸附法、洗涤法、沉降法等。

其中,吸附法是将合成气通过吸附剂层,将有害物质吸附下来;洗涤法是将合成气通过水或有机溶剂中,利用物理吸附和化学反应将有害物质溶解掉;沉降法则是通过重力沉降和离心力来分离固体和液体。

然后是合成气制氨过程。

合成气制氨是将合成气经过低温、高压下与催化剂反应,生成氨的过程。

这个过程中,主要反应是H_2和N_2的结合反应,生成NH_3。

合成气中的CO和CO_2也参与了一些副反应,但是主要产物仍然是氨。

合成气制氨的催化剂一般采用铁、铑等金属催化剂,具有高效、高选择性和稳定性。

最后是氨回收过程。

合成氨中未反应完全的气体和产生的副产物需要进行回收利用,以提高资源利用效率。

回收过程主要包括气体的冷凝、分离和循环等。

气体经过冷凝处理,使其中的氨成为液体,然后通过分离装置将液体氨和未反应的气体分离出来,再进行循环利用。

总的来说,煤合成氨工艺流程包括煤气化、合成气净化、合成气制氨和氨回收等环节。

通过这些过程,煤可以转化为氨,实现煤资源的高效利用。

煤合成氨工艺在农业、化肥、能源等领域具有重要应用价值,对于提高能源利用效率、改善环境污染等都具有积极意义。

铑催化剂催化的反应

铑催化剂催化的反应铑催化剂是一种广泛应用于有机合成领域的重要催化剂。

它具有良好的催化活性和选择性,能够促进多种有机化合物的化学变换。

在有机合成中,铑催化剂催化的反应已经成为一种非常有效的方法。

铑催化剂的优势铑催化剂具有许多优势,使其成为有机合成中的重要工具。

首先,铑催化剂具有高度的催化活性。

铑是一种过渡金属元素,它能够参与反应过程中的电子转移,从而降低反应的活化能,加速反应的进行。

其次,铑催化剂具有良好的选择性。

在有机合成中,通常需要选择性地合成目标产物,而避免副反应的发生。

铑催化剂通过精确的配体设计和反应条件的控制,能够实现高度的选择性。

此外,铑催化剂还具有较高的稳定性和容易操作的特点,使其成为实验室和工业生产中的理想选择。

铑催化剂催化的反应类型铑催化剂能够催化多种类型的有机反应。

其中一类常见的反应是氢化反应。

铑催化的氢化反应通常能够将不饱和键加氢生成饱和化合物。

这种反应在药物合成和化学品合成中极为重要。

另外,铑催化剂还可用于催化羧酸的还原、烯烃的环化、醇的氧化等反应。

具体来说,铑催化剂的应用可以实现许多重要的化学转化,包括C-C键的构建、新的碳-碳键的形成、手性化合物的合成等。

铑催化剂的应用领域铑催化剂在有机合成中的应用非常广泛。

在药物合成中,铑催化剂能够实现对天然化合物的合成、活性物质的产生以及新的药物候选物的发现。

在医药领域,铑催化剂已经被应用于肿瘤治疗、抗艾滋病、抗糖尿病等疾病领域。

同时,在化工领域,铑催化剂能够实现高效的化学转化,从而提高化工生产过程的效率和环境友好性。

铑催化剂的发展趋势随着有机合成领域的不断发展,铑催化剂的研究也在不断深入。

一方面,铑催化剂的催化性能正在不断提高,能够实现更加高效和选择性的反应。

另一方面,铑催化剂的可持续性和环境友好性也成为研究的重点。

研究人员正在致力于开发更加高效的催化系统,减少反应中的副产物生成,提高催化剂的回收利用率,进一步降低生产成本和对环境的影响。

羰基合成反应系统铑催化剂中毒原因分析及处理措施

羰基合成反应系统铑催化剂中毒原因分析及处理措施摘要:丁辛醇装置羰基合成反应的原料是合成气、丙烯,在铑催化剂、三苯基膦助催化剂作用下完成的,其中铑催化剂为贵金属催化剂,价格昂贵,保护催化剂活性和使用寿命是降本增效的关键。

本文对生产中出现的现场和数据分析,探讨羰基合成反应系统铑催化剂中毒原因分析及处理措施,以便更好地延长铑催化剂的使用寿命,达到降本增效的目的。

关键词:铑催化剂活性中毒羰基合成1 催化剂活性下降原因分析1.1铑催化剂失活现象生产中,丁辛醇装置羰基合成反应器中铑催化剂活性下降,丁醛耗丙烯由596.8千克/吨上升至905千克/吨,经过分析排查,在原料裂解焦油、合成气及羰基合成反应液中均发现毒剂砷。

最终确认铑催化剂中毒的原因是裂解焦油中微量砷在气化炉中生成砷烷即砷化氢,再通过合成气带入羰基合成反应液中,砷在反应液中不断积累导致铑催化剂中毒,经化验分析羰基合成反应液中砷含量高达125ppm。

1.2解决失活的措施合成气装置工艺包无脱砷工艺,为了避免因合成气夹带砷造成铑催化剂中毒,在精脱硫工序后增加脱砷措施。

通过理论研究和装置实际工艺技术改造,彻底解决了制约装置稳定运行的一系列瓶颈问题,为装置经济运行奠定了坚实基础。

2 脱砷工艺的实施2.1脱砷剂的脱砷原理及方案合成气中的砷元素,主要以AsH3的形式存在,合成气中的砷化氢在脱砷剂表面上进行反应,生成砷化铜、单质砷,使其脱除。

其主要化学反应如下:3CuO+2AsH3===Cu3As+As+3H2O3CuO+2AsH3===3Cu+2As+3H2O合成气装置精脱硫单元作用是脱除合成气中的羰基硫及硫化氢。

主要设备有T1601A/B(装填羰基硫水解剂),T1602 A/B(装填氧化锌脱硫剂)。

706单元羰基硫水解槽T1601A/B(并联)脱除羰基硫,然后经过T1602A/B(现串联,也可并联)脱除硫。

根据脱砷剂的性质,将T1602B内氧化锌脱硫剂卸出,装入脱砷剂。

合成气制碳二含氧化合物铑基催化剂的研究

K e r s y g s 2o y e ae h du c t ls y wo d :s n a ;C 一x g n t ;r o im a y t a

乙醇 、 乙醛 和 乙酸 等碳 二 含 氧 化 合 物 不 仅是

g n tss c sac h la e le y e a d a e i cd h sata td g e tat n in R o im- a e aa e ae u h a lo o , c t d h d n c t a i a tr ce r a te to . h d tv a ay i y t m o h y te i f 2o y e ae r m y g s Th e y ti n ftemo t f ciec t ltcs se frtes n h sso 一x g n tsfo s n a . e r — e C

Ab t a t Aso eo h l r a iem e h d rp e a igce n fe s n a c e c l r m o -e r ・ s r c . n f eat n t t o sf r p rn la u l a dr w h miasfo n n・ to・ t e v o p

化 合物技 术 的研究 开 发 , 既有 助于解 决 上述 问题 ,

重要的化工原料 , 也是理想 的车用燃料及汽油添

加 剂 。 目前 , 二 含 氧化 合 物 都 是 以石 油 或粮 食 碳

为原料生产 的。近年来 , 随着原油价格的不 断攀 升以及粮食供应 的 日益短缺 , 促使人们寻求 替代 碳二含氧化合物传统生产路线 的方法 。因此 , 进 行从煤 、 天然气和生物质等经合成气制碳二含氧

低压铑羰基合成法制丁辛醇工艺简介

低压铑羰基合成法制丁辛醇工艺简介2中国五环工程有限公司湖北省武汉市 430000摘要:本文介绍了低压羰基合成法的反应机理及催化剂毒物,同时对低压铑羰基合成工艺技术进行了简介。

关键词:丁辛醇装置;低压铑法;羰基合成1、概述丁醇和辛醇是丙烯下游第三大衍生产品,作用重要的基本化工原料主要用作溶剂和生产增塑剂。

丁醇和辛醇可在同一装置中生产,生产方法主要有乙醛缩合法、发酵法、齐格勒法和羰基合成法等(1)。

随着生产技术的不断革新,羰基合成法成为目前丁辛醇的主要生成方法。

羰基合成方法是以丙烯、合成气为原料在催化剂作用下生成丁醛,丁醛再经加氢得到丁醇,也可利用丁醛缩合得到辛烯醛,辛烯醛加氢得到辛醇。

各羰基合成法区别主要在丙烯氢甲酰化工艺不同,按照压力区分可分为高压法、中压法和低压法,按照催化体系可分为钴法和铑法。

低压铑法因其较低的设备制造难度、简单的工艺流程、较高丙烯的转化率和正丁醛选择性成为目前最广泛应用的丁辛醇生产方法。

2、羰基合成反应机理工业上采用乙酰丙酮二羰基铑、三苯基膦乙酰丙酮羰基铑等为反应母体,在过量三苯基膦和CO存在情况下生成起催化作用的活性铑-膦络合物。

活性物铑-膦络合物处于一系列平衡中,当三苯基膦PPh浓度高时平衡向右移动,3当CO浓度高时平衡向左移动。

正丁醛生成机理如下:(1)在反应条件下,活性铑-膦络合物与丙烯生成烯烃铑络合物。

(2)烯烃铑络合物发生插入反应(3)烯烃铑络合物中的CO插入烃基与铑之间,得到酰基铑络合物(4)酰基铑络合物与H发生氧化加成,进而发生还原消去反应得到醛,并2释放催化剂络合物。

(5)释放的催化剂络合物再结合一分子CO得到,完成催化剂循环。

在发生烯烃铑络合物反应时,如果Rh与丙烯链端的的碳原子结合时即可得到正丁醛,如果Rh与中间的碳原子结合时即得到异丁醛。

3、低压铑法工艺简介目前普遍采用的低压铑法的生产技术有UCC/Davy/Johnson Mattey技术、三菱化成技术、巴斯夫技术,另外鲁尔改性铑法(中压法)因其优异的催化活性和易分离的水性催化剂也具有较强的竞争优势。

合成气制取低碳醇的催化剂及催化机理

合成气制取低碳醇是一种重要的化工工艺,其能够将含有一氧化碳和氢气的合成气转化为甲醇、乙醇等低碳醇成分。

而催化剂在合成气制取低碳醇的过程中起着至关重要的作用。

催化剂的选择和设计将直接影响合成气制取低碳醇的效率和产物选择。

催化剂的合成和催化机理的研究变得至关重要。

1. 催化剂的种类在合成气制取低碳醇的过程中,常用的催化剂主要包括贵金属催化剂、铁基催化剂、铜基催化剂等。

贵金属催化剂如铑、铑铽和铑铜等在合成气制取低碳醇的催化过程中表现出较高的活性和选择性,但成本较高。

铁基催化剂在催化反应中表现出较高的活性和稳定性,且成本较低,因此备受关注。

铜基催化剂在低温条件下具有良好的活性和选择性,是合成气制取低碳醇的重要催化剂。

2. 催化剂的制备方法目前常用的催化剂制备方法主要包括沉淀法、共沉淀法、浸渍法、共沉淀-浸渍法等。

沉淀法是通过将金属盐与碱性物质反应形成沉淀,再经过干燥和焙烧制备催化剂。

共沉淀法是指将两种或多种金属盐一起共同形成沉淀,再制备成催化剂。

浸渍法是将载体浸渍在金属盐或金属络合物溶液中,再经过干燥和焙烧制备催化剂。

共沉淀-浸渍法是将沉淀法与浸渍法结合,将沉淀法制备的载体浸渍在金属盐或金属络合物溶液中,再制备成催化剂。

不同的制备方法将直接影响催化剂的结构和性能。

3. 催化机理合成气制取低碳醇的催化机理主要包括途径选择和反应机制两个方面。

途径选择是指在合成气制取低碳醇的过程中,选择合适的途径将一氧化碳和氢气转化为甲醇、乙醇等低碳醇成分。

而反应机制则是指在途径选择的基础上,通过催化剂表面活性位点的作用,促进一氧化碳和氢气的吸附和反应,形成低碳醇成分。

催化机理的研究将有助于进一步优化催化剂的设计和合成气制取低碳醇的工艺条件。

合成气制取低碳醇的催化剂及催化机理的研究对于提高合成气制取低碳醇的效率和产物选择具有重要意义。

未来,随着催化剂设计和合成气制取低碳醇工艺条件的优化,合成气制取低碳醇将成为一种更加环保、高效的能源化工工艺。

合成气制乙二醇技术进展

由于世界石油资源的短缺和天然气资源的相对

Hale Waihona Puke De eo v l pme ft e hn l gy o y h e i a o e h e l c l nto he tc o o s nt tc g s t t ylne g y o f

Di g Bo n 。,Ya n Z u Ya c u n we ng Fa , ho n h n

维普资讯

第3 0卷 第 3期

20 0 7年 3月

化 工科 技 市场

CHEMI CAL ' I ECHNOLOGY MARKET 41

合 成 气 制 乙二醇 技术 进 展

丁 博文 。杨 , 帆 周春 艳 ,

(. 1 吉林燃料乙醇有 限责任公 司 , 吉林 1 20 ;. 3 1 12 吉林化 工学院化学工程系 ;. 3 中国石油 吉林 石化 公司研究院)

化剂使 E G选择性提高到 7 %以上 , 0 但存在着催化 剂的连续 循环使 用及 与产 品的分离 问题 【 。直接 6 j 合成法有待进一步提高催化剂的活性 和选择性 , 缓 和反 应条 件 , 别是 压力 , 特 离工 业化 尚有 距离 j 。

2 合成气 间接合成 法

2 1 乙烯合 成 法 .

术, 在内蒙古鄂尔多斯市兴建 6 0万 ta / 合成气 一甲 醇制 烯烃 装置 。 2 2 草 酸酯 合成 法n-, l . 2-] 7O 草酸酯合成法是 以 C O和醇为原料先催化合成

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铑基催化剂在合成气制

乙醇方向进展

引言

能源是现代社会赖以生存和发展的基础,石油资源的短缺是人类必须面对的一种窘境,而乙醇作为一种优质的清洁能源,是很有应用前景的替代能。

而传统意识上乙醇是由有机物经过发酵制得的,这种由生物发酵制得的乙醇浓度低,产量低,不易实现工业化生产,研究如何利用合成气制得乙醇是乙醇工业化生产的重点研究领域。

铑基催化剂的应用是乙醇工业化生产的一大发现。

关键词:合成气乙醇铑催化剂

正文:

乙醇是一种很有应用潜力的传统能源替代品,它可以提供与汽油相当的化学能,但却排放更少的温室气体和其它环境污染物。

同时,乙醇同样可以作为合成多种化工原料、燃油和聚合物的原料,人们还发现乙醇可以在燃料电池中作为可再生的氢源。

随着全球气候的变化、化石燃料资源的日趋减少以及原油价格的持续上涨,能源问题已经处于核心地位。

然而,由于石油主要集中在全球的少数地区,而且储量日益减少,所以近年来开发可替代石油的绿色能源技术的研究已经变得越来越重要了,所以找到替代能源关系到世界经济的发展。

目前,乙醇生产主要有两种方式,一是生物质发酵,即由糖类淀粉等作为原料经细菌发酵制得;二是由石油裂解得到的乙烯与水直接水合制得。

这两种方法都不能很好的解决能源危机,第一种生产效率低下,而且一些生物质不能完全代谢生成乙醇,且成本和能耗非常高,在后期的提纯过程中也是困难重重。

而第二种方法是利用是石油裂化后产生的乙烯为原料,也不能大规模生产,成本也比较高,原料来自化石能源,不适合用于解决能源问题。

因此,寻找一条新的低能耗、高效率的合成路线才能解决此类问题。

国内正在研究利用气化方式将生物质转换成合成气(一氧化碳和氢气混合物),然后催化制成乙醇的路线,铑基催化剂正是被用于合成气催化制乙醇的过程中。

其化学方程式是:

合成气直接转化制乙醇是一个强放热并且容易进行的反应,由于受多种因素(如催化剂的组成、操作条件等)的影响,上述反应总伴随有副反应发生,导致产生甲烷、C2~C5 的烷烃和烯烃、甲酮、乙醛、酯类以及乙酸等多种产物。

其中,在CO的氢化过程中很容易发生甲烷化反应,该反应也是一个强放热反应,同时消耗大量的H2,另外还有水煤气的置换反应都伴随着乙醇制备过程发生。

其反应方程式是:

可见其都是放热反应。

就工业应用前景来说,锗催化合成气制乙醇这一催化过程还存在二个问题:其一,活性还较低;其二,尚有10%以上的甲烷、烃。

因此应着眼于提高活性和选择性,进行相应的基础研究,如活性反应中间体和催化反应机理、活性中心本质及助剂锗的协合作用机理等,选择合适的催化剂助剂也是必不可少的,助剂铁与助剂锂被用作铑催化剂的助剂,可以使生成乙醇的反应成为主要反应,增加了乙醇生成量。

助剂Fe具有显著提高乙醇生成选择性及铑催化活性的双重作用;助剂Li具有显著提高乙醇选择性的作用,对铑催化活性影响不大。

普遍认为合成气制乙醇铑基催化剂的反应机理大体可分为以下几步,简化机理如图

所示。

首先,H2、CO被催化剂吸附(第1、2步);接下来,吸附在催化剂上的CO自身分解(第4 步),然后被氢化,并在催化剂表面形成一种碳氢化合物(CHx)ad(x =2或3;第5步);这时,未分解的CO插入到Rh—C键(CHx物种中的C)中,同时被氢化后得到烯醇中间体(第7步);第7步得到的烯醇中间体会与Had 原子反应生成乙醇(第9步)。

其中CO 在Rh基催化剂上的吸附是合成气制乙醇反应的决速步骤。

此步反应在很大程度上受助剂、Rh簇的大小和形状、载体的预处理及反应条件的影响,这些因素决定了吸附的CO 是否分解。

合成乙醇要求CO的分解率要适度,所以Rh基催化剂的组成、制备条件等对其活性和选择性的影响非常大。

根据该机理可知,“缝合”Rh 金属和一个助剂离子使Rh和助剂离子之间具有一定的相互作用,这是选择性生成乙醇的一个关键步骤。

合成气制乙醇催化剂中常用的载体有Al 2 O3 、SiO2、ZrO 2、TiO2 等。

载体在很大程度上影响着催化剂的活性和产物的选择性。

这些载体可能起直接作用,即在催化反应中载体直接与金属相互作用,从而增加了CO的化学吸附,尺寸较小的铑簇与ZrO 2 载体的表面羟基有强烈的相互作用;载体也可能起间接作用,即载体直接影响Rh或助剂的分散度,从而影响CO 的吸附性质,最终影响催化反应

Rh可以使CO氢化形成甲醇、乙醇或其它含氧化合物,具体产物取决于载体、助剂和反应条件。

CO在催化剂表面的吸附状态与Rh簇的大小和形态有密切关系。

在吸附过程中有两个特点:一是,CO 的分解活性随着负载到Al 2 O3 载体上的Rh粒子的增大而增加;二是Rh/V2 O5 催化剂在低温范围(低于230 ℃)内随着Rh颗粒尺寸的增加,具有CO 插入活性的位点也随之增加。

助剂对合成气催化转化制乙醇这一反应的活性、产物分布等都有重要的影响。

许多高性能的多组分铑基催化剂中都含有Mn、Fe、Li 这3 种助助剂影响负载金属的电子性质;助

剂修饰金属颗粒的大小和形貌;助剂稳定Rh活性中心的存在;助剂加速CO的解离和插入;助剂参与反应中间体的形成或强烈地修饰中间体的形成等。

不添加助剂的Rh催化剂得到的主要产物是碳氢化合物,通过添加助剂可以有效提高乙醇的产率。

目前主要研究的助剂包括:过渡金属氧化物,稀土氧化物(及其化合物),碱金属和贵金属等。

合成气在Rh基催化剂上催化转化为乙醇是碳一化学的重要课题之一,催化剂是该研究中的关键因素。

Rh基催化剂可以使合成气高选择地直接转化为乙醇,但是金属Rh非常昂贵,CO转化率不高。

,Rh催化剂上甲醇的形成比较困难,而甲烷的形成比较容易,这似乎是不可避免地。

可以通过使用适当的载体、助剂和选择相应的最佳反应条件来获得具有高转化率、高选择性以及寿命较长的催化剂。

参考文献

1、李东,袁振宏,王忠铭,等. 生物质合成气发酵生产乙醇技术的研究进展[J]. 可再生能源,2006

2、潘慧,白凤华,苏海全合成气制乙醇铑基催化剂研究进展内蒙古大学化学化工学院

3、汪海有刘金波蔡启瑞合成气制乙醇催化反应机理述评厦门大学固体表面物理化学国家重点实验室

工业催化论文铑基催化剂在合成气制乙醇方向进展

姓名:李文军

学号:0901110708

学院:化学与环境工程学院

班级:工艺09-2。