催化烟机结垢分析及处理

催化装置烟机结垢原因分析及调整

由故 障现 象 可 知 ,烟 机 结 垢 发 生 在催 化 剂 C 一0 F C 2D 置换 为 增 产 丙 烯 催 化 剂 C 2 0 或 A 00

R G一 A 6的 过 程 中 ,

的冲蚀很小 。 颗粒大的催化剂随烟气流动时 , 其速度滞后并偏离 烟 气 流 线 方 向 , 特定 的轨 迹 冲 向 叶根 和 叶 盆造 成 磨 损 。 高 速 以 在

烟机垢 样的无机元 素组 成( 一 x 荧光 分析仪 ) 与平衡剂基本 相 当。 垢样 中 N 、b F 、 a i 、e c 等含量明显 高于平衡剂和三旋样品。 s

其 中 ,b 量 是 平 衡 剂 的 2 S含 . ,i 4倍 N 含量 是 平 衡 剂 的 1 . 。 6倍 4能谱 分 析 . 进 行 能谱 分 析 后 ,发 现 三 个 样 品 中均 存 在 不 等量 的稀 土 元 素 L ,与 稀 土元 素 C a e的 比例 远 远 超 过 了催 化 剂 制 备 使 用 的 混 合稀土中 L a与 C e的 比例 。

一

平 衡 剂 样 品 粒度 偏 粗 是 再 生 器一 、 二级 旋 分 性 能 下降 ; 旋 三

细粉粒度偏粗是单管效率下降 ;结垢样 品中 F 、 a N 等含量 ec 、 i 高, 主要是催 化剂受重金属污染 , 重金属的来 源有原料成分 、 管 线腐蚀物 、 各种助剂及蒸 汽品质。

催 化 剂 粒 度 的 大 小 影 响 影 响 烟 气 在 流 道 中 的速 度 ,当 粒 度 < 1 时 , 烟气 膨 胀 , 化 剂 均 匀 作 用 于 涡 轮 叶 片 , 叶 片 5L . m 随 催 对

动上升。

三 、 机 结 垢原 因分 析 烟

无 机元 素 含 量进 行 分 析 。 1 . 剂 样 品 平衡

催化剂结垢引起烟机故障的诊断和处理

催化剂结垢引起烟机故障的诊断和处理左经刚摘要由于烟气质量和冷却蒸汽系统出现异常,导致催化剂大量聚集结垢,最终引起烟机较大振动。

通过及时监测、分析和处理,最后成功排除了故障,解决了问题。

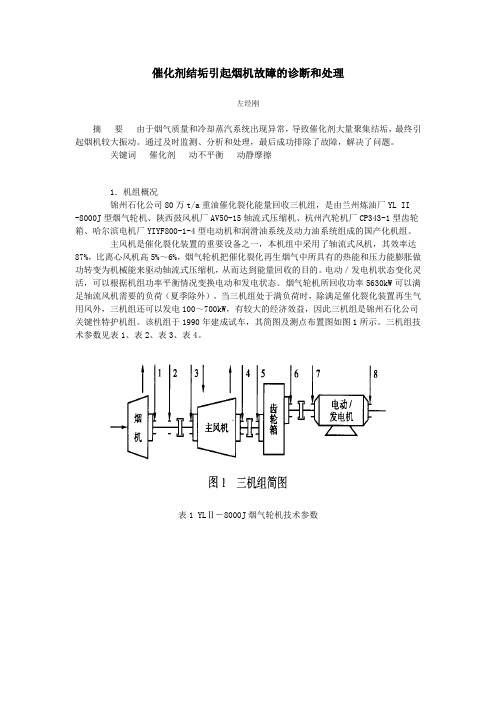

关键词催化剂动不平衡动静摩擦1.机组概况锦州石化公司80万t/a重油催化裂化能量回收三机组,是由兰州炼油厂YL II -8000J 型烟气轮机、陕西鼓风机厂AV50-15轴流式压缩机、杭州汽轮机厂CP343-1型齿轮箱、哈尔滨电机厂YIYF800-1-4型电动机和润滑油系统及动力油系统组成的国产化机组。

主风机是催化裂化装置的重要设备之一,本机组中采用了轴流式风机,其效率达87%,比离心风机高5%~6%,烟气轮机把催化裂化再生烟气中所具有的热能和压力能膨胀做功转变为机械能来驱动轴流式压缩机,从而达到能量回收的目的。

电动/发电机状态变化灵活,可以根据机组功率平衡情况变换电动和发电状态。

烟气轮机所回收功率5630kW可以满足轴流风机需要的负荷(夏季除外)。

当三机组处于满负荷时,除满足催化裂化装置再生气用风外,三机组还可以发电100~700kW,有较大的经济效益,因此三机组是锦州石化公司关键性特护机组。

该机组于1990年建成试车,其简图及测点布置图如图1所示。

三机组技术参数见表1、表2、表3、表4。

表1 YLⅡ-8000J烟气轮机技术参数表2 AV50-15型轴流压缩机技术参数表3 齿轮箱(CP343-1)技术参数表4 Y/YF800-1-4 异步电动机技术参数测试仪器为数据采集器DP1500,分析软件为恩泰克(PM)预测维修软件。

整个测试系统由安装在机组上的振动传感器、数据采集器、预测维修软件(PM)和计算机组成。

其构成如下:传感器一数据采集器一预测维修(PM)软件一计算机一输出设备。

2.振动特占2006年6月12日凌晨5点,烟机轴承振动突然增大并报警。

立即对该机组进行了现场监测,利用(DP1500)数采器采集烟机的绝对振动信号,回传到计算机中,借助恩泰克爱迪公司的预测维修系统进行分析,其振动烈度见表5,趋势图及频谱图如图2、图3、图4所示。

防止催化裂化装置烟气轮机结垢指导意见

防止催化裂化装置烟气轮机结垢指导意见近年来炼油企业普遍出现烟气轮机结垢问题,对烟机设备运行带来损害,同时严重影响了催化裂化装置长周期安全运行。

为解决催化裂化装置烟机的结垢问题,进一步提高烟机长周期运行水平,炼油事业部对股份公司28 家主要炼化企业44 套催化裂化装置开展了烟机结垢调研。

通过调研,基本明确了烟机结垢的主要原因,提出了防止烟气轮机结垢的有关技术措施。

请各企业接本通知后组织有关技术、设备、质管、供应等部门,认真结合本企业催化裂化装置烟机结垢情况和催化剂使用情况,检查有关工艺管理、设备运行、催化剂质检等方面情况,落实有关相关措施。

一、烟机结垢的主要原因通过调研,发现股份公司催化裂化装置中超过80%的烟机结垢与催化剂及丙烯助剂直接有关。

烟机结垢的主要原因在于三旋出口烟气中含有较高浓度<3μm 超细粉催化剂颗粒,这些超细粉颗粒在烟机入口环境下,与叶轮根部、围带等部位发生高速碰撞,在各种因素的综合作用下形成结垢。

烟气中超细粉含量高的原因在于新鲜催化剂颗粒形态不佳(微观检查存在超细颗粒粘连、大颗粒空心等问题)、新鲜催化剂中细粉含量较高、催化剂颗粒强度低致使用过程中产生大量超细粉、MIP-CGP 工艺本身及相应添加较高比例择形分子筛(ZSM-5)的专用催化剂的使用及反再环境中水蒸气含量较高等方面。

上述情况下,催化剂颗粒容易热崩、破损,从而产生大量<3um 的超细粉颗粒。

二、防止烟机结垢的指导意见针对上述超细粉产生的原因,各有关单位需从以下几方面着手,开展烟机结垢预防工作:(一)炼油生产企业1.建立和完善超细粉检测。

三旋进、出口烟气均应设置在线粉尘检测仪表,对烟机入口超细粉含量开展在线检测;每周一次定期手工采样以校验在线分析仪表。

各企业应建立烟机入口催化剂浓度及筛份分析台帐,重点监控<3μm、<5 μm、<10μm超细粉含量及所占比例。

在涉及与产生细粉有关工艺调整、催化剂配方调整、催化剂制备工艺的改进时,都应对烟机入口粉尘浓度及筛份进行分析,以考察调整和改进效果,为进一步优化提供方向。

流化催化裂化装置烟机结垢原因分析

生 因结垢 导致 振 动 加 剧 而 被 迫停 机 的情 况 。但 在

此 之后 , 运行 周期 逐 渐 缩 短 , 经 常 会 发 生 因烟 机 结

第 2期

申 健, 等. 流 化 催 化 裂 化 装 置 烟 机 结 垢 原 因 分 析

1 5

由图 1可见 , 在 国产 新鲜 催 化 剂 Q 中 , 很 多 颗

2 0 1 0年 9月 以前 , 烟机 运 行状 况 良好 , 没 有 发

风 分离 器损 坏 、 再 生负荷增加 、 催化剂磨损增 大、 原 油 中金属 及硫 含量 增 加 等 因 素 都会 对 烟 机 结 垢

收 稿 日期 :2 O l 3 - 0 6 — 2 5 ;修 改 稿 收 到 日期 : 2 0 1 3 - 1 0 — 2 0 。 作 者 简 介 :申健 ( 1 9 8 8 一) , 男, 硕士, 主 要 从 事催 化 裂化 装 置 烟 机 结 垢研 究 工作 。 通 讯 联 系人 :罗 运 柏 , E — ma i l : y b a i @ wh u . e d u . c n 。

Mt J a , 选用 的是 中国 石 化工 程 建 设 公 司设 计 、 兰 州

炼 油化 工 机 械 厂 生 产 的 YL I I 一 1 0 0 0 0 L型烟机 , 两

2 烟 机 结 垢 原 因 分 析

造成 烟 机结垢 的原 因很 复 杂 , 有研究表明, 旋

级透 平 ( YL型 新双 级结 构 ) , 采 用 轴 向进 气 悬 臂 转 子结 构 。2 0 0 5年 5月 2日改造 安 装 完毕 并 投 入 运 行, 最长 连续 运行 时 间为 3 8 9天 。 1 . 2 烟 机运 行情 况

石 基 础 研 究

16-催化装置烟机结垢原因分析及应对措施204

催化装置烟机结垢原因分析及应对措施中国石油华北石化公司生产运行处一联合工区1前言华北石化公司二催化装置由中石化北京设计院设计,于1996年12月投产,装置按60万吨/年设计,反再为高低并列式,两再生器同轴布置,一再为贫氧再生后部设有CO余热锅炉。

2006年9月装置由洛阳设计院设计进行了120万吨/年扩建改造,扩建时装置主风机利旧了原100吨/年三催化装置三机组,所用烟机型号:YL-12000A,膨胀比:2.7273 ,绝热指数:1.302,平均分子量:29.804,输出功率:11500kW,转速:~5900r/min,绝热效率:~82%,第一临界转速:13000r/min,跳闸转速:6195 r/min,润滑油量:320 l/min,总质量:18000 kg,转子质量:1260kg,级数:单级,转子旋转方向:从进气端看为逆时针,轮盘直径:Φ900 mm,动叶片数量:66片,主要设计参数见表一:2运行概况装置自改扩建开工后烟机一直运行平稳,2008年7月13日~18日根据公司安排对烟机进行例行停机检查,此时烟机上结垢较少,质地松散十分容易清理,重新启机时因振动偏高对机组进行了在线配重。

运行至2009年1月30日9点12分时,二催化装置烟气轮机前后轴振动突然同时升高并稳定运行(XI2403由56微米突跳升高至70微米); 15时30分开始,烟气轮机各振动再次逐步升高,至21时22分,XI2403振动升至87微米。

公司安排二催化装置烟气轮机停机检修。

2009年1月31204日~2月1日,完成烟气轮机拆检工作,在对烟机解体后发现烟机动静叶片上的附着物与以往垢样明显不同。

此次烟机垢样具有明显的粘连烧结现象,顽固的附着在叶片上,质地坚硬不易清理,详见图一。

图一2月1日因二催化备机轴位移失灵连锁停机装置紧急停工,开工期间因汽轮机故障,装置停工检修,至2月13日再次开工,16时25分主、备机完成切换,烟机振动值正常,(XI2801/2802/2803/2804的振动值分别为19.4um 24.3um 46.4um 40.9um),运行至14日9时20分振动开始出现上升趋势,到11时06分振动最高涨到88um,同时双动滑阀也出现结垢卡涩现象,启备用主风机进行切换。

催化裂化装置烟机结垢问题的原因与防范措施

催化裂化装置烟机结垢问题的原因与防范措施

烟机结垢是催化裂化装置的一个常见问题,它会影响催化裂化装置的正常运行,降低催化剂的使用寿命,并且会产生有害的有毒气体。

因此,了解烟机结垢的原因和防范措施非常重要。

烟机结垢的主要原因是烟气中的油污和灰尘,这些污染物会在催化裂化装置内部形成结垢,从而阻碍烟气的流动,影响催化剂的正常反应。

此外,烟气中的水分也会导致结垢,因为水分会使灰尘和油污更容易结垢。

为了防止烟机结垢,应采取一些有效的措施。

首先,应定期检查催化裂化装置,及时清除结垢,以保持催化剂的正常反应。

其次,应安装滤清器,以清除烟气中的油污和灰尘,减少结垢的发生。

此外,应安装湿度控制器,以控制烟气中的水分,减少结垢的发生。

总之,烟机结垢是催化裂化装置的一个常见问题,主要原因是烟气中的油污和灰尘,以及水分。

为了防止烟机结垢,应采取有效的措施,如定期检查催化裂化装置,安装滤清器和湿度控制器等。

催化裂化烟机结垢原因分析及对策

催化裂化烟机结垢原因分析及对策李双平【摘要】催化裂化烟机结垢是影响装置长周期运行难题之一,结垢的原因非常复杂,影响因素较多.对烟机垢样组成、三级旋风分离器粉尘浓度、以及三级旋风分离器效率进行了分析,探讨了烟机结垢的原因.三级旋风分离器在负荷增加、效率下降的情况下,大量的催化剂细粉特别是其中的Ca,Fe,Na,Ni等金属在500 ~600℃的高温湿热环境中容易形成低熔物,在烟机低速区沉积、黏结,逐渐形成坚硬的结块,从而引起转子动不平衡并导致动静摩擦,烟机振动上升.为了不影响装置生产,对烟机在线检修提出了相应措施,延长了烟机运行周期.装置停工检修时,集中解决了三级旋风分离器效率低的问题,消除了烟机振动问题.%The fouling in flue gas expander is one of difficult problems affecting the long-term operation of FCCU, and impact factors are very complex. The causes of fouling in flue gas expander of FCCU in SINOPEC Wuhan Company were studied by analysis of fouling sample compositions, the dust concentration of the three-stage cyclone separator and the efficiency of the separator. At the conditions of increased operating load and reduced efficiency of the three-stage cyclone separator, large amount of fine catalyst particles, especially the metals of Ca, Fe, Na, Ni, etc, will form low-melting-point materials in the wet environment of 500 - 600 ℃ temperature and finally agglomerate and sinter in low-velocity area of the expander, resulting in unbalance of rotor, dynamical and static frictions and increased vibration. In order not to affect the normal operation of the unit, the on-line maintenances were proposed and implemented, and operating cycle of the flue gas expander wasextended. During an overhaul, effective measures were taken, the problems of flue gas expander vibration and the low efficiency of the three-stage cyclone separator have been solved.【期刊名称】《炼油技术与工程》【年(卷),期】2012(042)010【总页数】4页(P41-44)【关键词】催化裂化;烟机;结垢;振动;三级旋风分离器;对策【作者】李双平【作者单位】中国石化集团股份有限公司武汉分公司,湖北省武汉市430082【正文语种】中文1 装置概述中国石化集团股份有限公司武汉分公司2号重油催化裂化装置为中国石化工程建设有限公司(SEI)设计,建于1995年,是国内第一套重叠式两段再生装置,设计处理能力为0.6Mt/a,烟气经三级旋风分离器后全部进入烟气轮机(烟机)。

松原石化催化裂化烟机结垢原因分析及控制措施

松原石化催化裂化烟机结垢原因分析及控制措施催化裂化装置烟气能量回收机组是催化裂化核心设备,能否安全平稳运行,对公司安全生产,节能降耗意义重大。

本文结合松原石化公司年加工35万吨催化裂化装置现实工作状态,对烟机结垢成因深入分析,同时对保证烟机长时间稳定运行提出了相应手段。

为研究烟机运行和烟机结垢等方面工作的学者,提供参考。

标签:烟机;结垢;催化剂;旋分器0 前言催化烟气轮机(简称烟机)是催化装置能量回收系统的关键设备,其运行工况的好坏和运行周期的长短,对催化装置长周期稳定运行、降低装置能耗有重要的影响[1]。

松原石化公司年加工35万吨催化裂化装置烟机最长运行20个月(610天)好成绩,在2013年9月、2015年6月检修前电机电流偏高、解体发现叶顶磨损等问题,叶片维修后恢复正常使用:但在2016年3—4月频繁出现振动值偏高、电机电流高,为保证三机组下一周期平稳运行,决定预防性维修与保养,于2016年5月6日切除三机组进行检修,解体发现烟机结垢、叶顶磨损等问题。

2016年5月19日16:00分生产二车间三机组预防性维修和保养结束,顺利投用,经过近40小时运转,烟机振动值四点呈上升趋势,2541A最到110um。

解体发现烟机结垢、梳齿密封损坏是导致振动值偏高原因。

本文对烟机结垢成因深入分析,同时对保证烟机长时间稳定运行提出了相应手段。

1 烟气轮机的运行情况(1)烟气流程情况。

主风机的主要作用是为再生器烧焦提供主风。

主风的进入流程为:主风机将主风从大气吸入,将其压力升高后进入管道、辅助燃烧室及主风分布管,最后一步骤进入再生器。

烟气经过再生产进去三组两级再生旋风分器分离催化剂后,最后气体被三级旋风分离器催化后,进入烟机膨胀做功,从而为主风机运动动能。

烟气从烟机出来后,带有一定的温度,其经过余热锅炉后温度降低,满足排放标准,最后从排放装置排入大气之中。

(2)烟机检修情况。

2013年9月、2015年6月检修前电机电流偏高,检修时解体发现叶顶磨损,叶片维修后恢复正常使用,电机电流正常。

催化裂化装置烟气轮机结垢物的原因分析及预防措施

催化裂化装置烟气轮机结垢物的原因分析及预防措施摘要:某石化公司炼油部催化裂化装置主风机-烟气轮机能量回收机组中烟气轮机(简称烟机)的主要作用就是将高温烟气的压力能和热能转化为机械能对外做功,达到回收能量、降低装置能耗的目的。

因此,烟机不仅是整个催化装置的关键设备,同时也是最主要节能设备。

多年来该装置烟机运行效率较低导致主电机耗电量偏大、烟机轮盘蒸汽消耗大等问题给装置综合能耗达标带来巨大压力。

关键词:催化裂化装置;烟气轮机;结垢物;原因分析;预防措施引言催化裂化是原油二次加工的主要装置,特别是在以燃料油为主的炼油厂,对整个工厂的材料平衡和经济利益起着重要作用。

烟机是催化裂化装置余热回收系统的关键设备,运行条件的好坏直接影响催化裂化装置的长期稳定运行和装置能耗。

1烟机结垢的危害及原因分析1.1烟机结垢的危害(1)烟机长期结垢运行后垢片脱落胡打破动平衡,引起烟机振动变化,损坏烟机叶轮叶片。

因此烟机振动上升到一定程度后,必须停止维修,期间装置能耗会增加,甚至会导致装置计划外停车。

(2)烟机结垢后,结垢层缩小叶片栅间流动通道,叶片表面粗糙度增加,工作能力下降,工作效率下降。

1.2烟机结垢的机理引起烟机结垢的三个因素是催化剂细粉的浓度、催化剂细粉的粘附性、烟机中的高温和高速。

催化剂阈值通过离心力、分子间作用力粘合在一起,并附着在烟机叶片或周围金属的粗糙表面上,形成初始污垢。

高温和水蒸气条件下烧结比例导致二次结晶,形成固体致密结晶物质,其硬度和密度进一步提高。

烟气中催化剂粉尘浓度是烟气污染的主要原因。

烟气中的催化剂阈值为烟机中的沉积、粘结创造了条件,催化剂大颗粒离心力大,更容易粘结和折叠。

催化剂粉末的粘附性是产生污垢的必要条件。

在很大的作用力下,催化剂铝溶胶在烟机中粘合并堆积,催化剂粉末中的Ca、Fe等金属元素和La、Ce等稀土元素在SOx气氛中形成硫酸盐,高温下容易形成低温共晶晶体,促进细粉的粘合。

烟雾器的烟雾流速慢、温度高是引起烟雾器结垢的必要因素。

催化烟机结垢分析及处理

2月 l 5日 3月 1日 3月 1 O日 3 月2 2日 4 月 3日

的催化 剂垢污 在温 变环 境 下产 生龟 裂脱 落 的办 法对 烟机 进行 在线 清理 烟机结 垢【 1 】 。 烟 机 采用 如 下在 线 清垢 程 序 :a 、慢慢 关 小 烟机 入 口蝶 阀直 到全 关 。b 、全关4 3 0 ℃时 ,逐渐 全开烟 机入 口闸阀 、蝶 阀 ,关 小烟 机轮盘 冷却蒸 汽。采

磷酸 钙 的作 用就 是 一种 烧结 剂 ,它会 在 高温环 境 内促进 催 化 剂表 面烧 结 ,当再生 温度越 高时 ,催化剂 的表面烧 结情 况越严 重 。 3 . 铁 会和 F C C催 化剂 成 分 中的 S i 、Na 、C a ,发 生 化学 反 应 ,生 成低 熔 点 ( 约5 0 0 — 5 3 0 ℃) 的共熔 相 ,在 催化 剂表 面 生成 玻璃 相和 节 结 ,使 催化 剂变得 十分粘 稠 ,形 成催化 剂表面 烧结 的影响 因素 。 从 实验 分析 结 果可 知 ,催化 装置 的烟机 转 子 叶片结 垢 ,其 主要 原 因是 金 属烧 结粘 连 ,但 也 不排 除静 电吸 附和 胶质 粘 连 。催化 剂颗 粒 的 粘连 按作 用机理可 分 为三种 :静 电吸 附粘连 、胶质 ( 高温 难分 解物 质) 粘 连 、金 属烧结 粘连 。 3 . 1 静 电吸 附粘连 。在 催化裂 化装 置 中 ,催化 剂颗 粒 以 1 0— 2 0 m/ s 的线速 度高 速运 行 ,颗粒 之 间或颗 粒 与管壁 之 间会 产生 剧烈 的摩 擦 作 用 ,从 而产 生静 电 电荷 ,导致 催化 剂 以静 电的形 式 被吸 附到 烟机 或 管

催化烟机调研及应对措施

2、抓好催化装置原料管理

加强常减压装置电脱盐操作管理,严格控制

脱后含盐量小于3毫克/升,降低进入裂化装 置原料中的金属,特别是钙、铁、钠离子的 含量 ,脱盐合格率有较大幅度提高 随着含硫原油加工比例提高,加工含硫、含 酸原油的常减压装置,通过采取材质升级或 应用减压侧线馏分缓蚀剂,减少设备腐蚀造 成的催化原料铁离子含量超高;

5、筛选适合的催化剂品种,确保质量要求

改善FCC催化剂筛分组成和耐磨性能,降低

新鲜剂细粉含量,控制新鲜催化剂中小于 20μ m组分不大于 3%(w) ,耐磨指数控制 不大于3% 部分企业随着装置结构调整,汽油降烯烃压 力降低,逐步采用降低生焦和提高液收催化 剂品种 加强助剂的使用和管理,减少催化剂细粉产 生

烟机结垢工艺调研情况及预 防结垢操作指导建议

炼油与销售分公司

炼油技术处 2007年10月

目 的

分析及应对缓解烟机结(硬)垢以及由于结

垢而导致的叶片断裂问题 补充和修改《关于防止烟气轮机结垢指导意 见 》 为烟机长周期运行创造条件

针对部分企业催化装置烟气轮机结垢问题,股份 公司炼油与销售分公司组织相关企业和技术研究部 门,对易造成烟机结垢的工艺原因进行了认真调查 和研究,在2006年下发了219号文《关于防止烟气轮 机结垢指导意见》,近期通过对企业催化烟机运行 调研以及各企业防止烟机结垢经验交流,综合分析 催化裂化装置运行现状,对原指导意见进行了补充 和修改。本次将提交会议代表讨论修改。

报告内容 一、企业防止烟机结垢所做的主要工作 二、下一步防止烟机结垢工艺管理重点 三、几点要求

一、企业防止烟机结垢所做的主要工作

1、认真编制装置开工方案,做到科学化、定 量化

认真编制烟机开工操作卡片,在烟机开机过程中 严格按照操作卡进行 加强各项开工环节的相互衔接,能够尽快达到设 计指标要求,避免操作条件长期在设计工况外停 留,减少催化剂在烟气管路和三旋大量沉积 加强开工方案中加剂速度、床层升温速度的科学 化、定量化控制,避免了在加剂、床层升温和转 剂过程中催化剂的热崩和跑损,造成三旋催化剂 沉积和堵塞,影响三旋除尘效率;

烟机结垢产生的原因

经过上齐鲁石化炼油厂联合车间交流及部分报道分析得知烟机结垢产生的原因如下:1、蒸汽的品质是否达标,主要指含盐量是否超高;(建议上除盐水处理系统)2、烟机的轮盘控制温度的高低,可能跟轮盘冷却蒸汽有一定的关系,蒸汽跟高温烟气中的催化剂粘结在一起成为灰白色垢;轮盘蒸汽大幅度波动,特别是偏低。

(目前已经是经V108过热的蒸汽温度达235℃,调节阀全开、副线全开)3、催化剂质量问题或旋分器问题,催化剂颗粒浓度超标。

(细粉多前期已分析出)。

4、三旋存在问题,造成进入烟机催化剂细粉含量高。

(对于前段时间进行三旋前后的烟气分析,已分析出指标)5、催化剂上的钙、铁含量;使用含稀土高的催化剂或助剂,容易产生粘结作用。

(检修后全部炼常渣,重金属含量高,催化剂活性低,重金属含量高。

)6、开停工过程中注意轮盘冷却蒸汽和烟气的疏水。

7、烟气是碳/氢燃烧生成的,自身的水蒸汽含量是比较高的,保证烟气中自身含的水蒸汽不凝结。

8、烟气进烟机温度;在一定的温度范围内,某些金属会产生熔融状态。

(烟机入口温度在660℃左右)9、烟气氧含量;1.5通过交流正常的烟机开工周期为一年半至两年,目前齐鲁有烟机运行监控系统,有力保证烟机的运行周期,同时原料油相对较好,催化剂重金属含量也低。

从以上分析影响我们烟机主要的是1、3、5条。

对京博石化催化裂化装置催化剂粉尘分析报告的分析一、装置运行情况1、烟气中催化剂浓度分析:2、烟气中催化剂粒度分析:二、情况分析1、三旋效率对于旋分器的效率来说,其计算方法不是简单的将出口量/入口量,因为对于粒径不同的催化剂颗粒,旋分器的效率是不一样的,一般而言,其效率是对应10μm以上的催化剂颗粒而言的。

具体到本装置,简单的计算方法应该将10μm 以下的颗粒去掉,这样,三旋的效率为100-(205.7×4.44)/(1870.5×58.08)×100=99.16%,基本达到三旋的正常操作性能。

烟机结垢、磨损原因分析1

2007年9月烟机转子图片

2007年9月烟机静叶图片

2007年9月烟机围带结垢图片

如下就烟机不同位置不同时期结垢的程度 进行了对比:

时间 位置 静叶 静叶流道 动叶 围带 入口导流锥 2007年3月 无 中度 严重 无 严重 2007年9月 无 中度 轻微 严重 严重

四、原因分析

结合其它炼油厂催化装置的结垢分析和车间内部的

2006年1月至今催化剂自然跑损单耗 变化趋势图

催化剂跑损增加,烟机入口粉尘含量有所上升,下面 就催化剂跑损的原因做出了分析具体如下:

项目 处理量 沉降器料 位 一再料位 二再料位 反应压力 一再压力 二再压力 一再主风 量 二再主风 量 单位 t/h % % % kPa kPa kPa m3/h m3/h 2006.6 170 48±2 60-75 57-72 180190 190200 180190 93758 44321 2007.2 140 48±2 60-75 57-72 150-160 175-185 155-165 77602 39344 2007.1 150 48±2 60-75 57-72 160-170 180-190 165-175 82171 42736 - 160 48±2 60-75 57-72 170-180 185-195 170-180 84027 43231 2007.2 173 48±2 60-75 57-72 180190 190200 180190 89203 47232 2007.5 173 48±2 60-75 57-72 180-190 190-200 180-190 88725 46275

上图为烟机前后轴振动一倍频振动趋势图。图中我们可以 看出,同烟机前后轴承处两个测点的工频振幅及相位一直 在同起同落、能上能下的变化,变化过程是由许多小的变 化组成,其中既有渐变、又有小的突变,但总体上是缓慢 的渐变,振幅值能回落到靠近原正常振动值附近,这是转 子结垢的典型表现

重油催化烟机叶片结垢原因分析

重油催化烟机叶片结垢【摘要】300万t/a出了整改措施。

【关键词】重催催化烟机一、前言2015年12月25日某炼厂300万t/aDCS记录显示,2015年12月25日度关到4%锁原因并加以排除。

粉拉运1~2次,共计20t共计40t左右。

细粉中40μm变为目前的3.8~4.3m g/m3图1 叶片结垢图2 白色面第一次取样能谱分析图3 白色面第二次取样能谱分析图4黑色面第一次取样能谱分析图5黑色面第二次取样能谱分析四、烟机叶片结垢原因分析2015年9高温蝶阀,发现高温蝶阀开度在25%~40%前压力有上升趋势,发电量有逐步下降的现象。

2015年10方案制订后对烟机进行检修,2015年12月27检修,烟机打开后发现动叶上有1~2mm上结垢比较严重,垢层厚度7mm的堵塞,烟机功率下降。

从分析结果看出,样品中主要含有元素为C、Al、Si、V、Fe和Ni差,细粉中0~20μm致平衡剂上Ca、Fe由于烟气中NO x排放不达标,自2014年装置进行了系统升级改造及大检修,余热2016年检修后,装置投产以来,运行平稳,(收稿日期:2018/04/08)优化方案如下:(1)安装制氮设备行的可靠性和安全性。

(2)对干气密封二级泄漏气管线进行改造制系统,在控制系统预设流量高报警和高高报警,(3)增加安全泄放装置泄放装置,防止异常状态下矿物油箱超压。

4)降低隔离气的供气量降低隔离气的供气,减少油污进入干气密封,参考文献.干气密封失效原油分析与有[J].油气储运, 2014(3):335-339..西部管道压缩机组干气密[J].科技创新导报, 2015(18):(收稿日期:2018/02/03)(上接第44页)。

烟机结垢的成因分析及防范措施

1 垢 的 形 态 、数 量 及 组 成

垢物呈灰 白 色,质 地 坚 硬,性 脆 易 折,主 要 存 在于三旋 单 管 排 尘 口、烟 机 动 静 叶 片 压 力 面 和 围 带、级间空腔,另有个 别 装 置 的 再 生 器 二 级 旋 风 分 离器灰斗 出 口 存 在 硬 垢,双 动 滑 阀 滑 道 后 涡 流 区 及烟道内插构件的背流侧也有结垢现象 。 [3]

采用 X 射线衍射(XRD)分析烟机垢 样的 物相 组成,如图1所示。 由 图 1 可 以 看 出,烟 机 垢 样 呈 现无定形硅铝结构,无 分 子 筛 或 氧 化 铝、氧 化 硅 的 特征衍射 峰,说 明 晶 格 结 构 在 结 垢 之 前 或 结 垢 过 程中坍塌。烟机垢样 的 元 素 组 成 分 析 (XRF)结 果

第 12 期

杨 文 慧 ,等 .烟 机 结 垢 的 成 因 分 析 及 防 范 措 施

85

如 表 1 所 示 。 由 表 1 可 以 看 出 ,垢 物 的 主 要 组 成 元 素为 Si、Al和 O,三 者质量 分数合 计为 90% 以 上, 其他元素的质量分数随各装置使用催化剂的不同 而存在差 异,说 明 催 化 剂 粉 尘 是 参 与 烟 机 结 垢 的 主要物质。

烟机结垢的 垢 物 厚 度 一 般 为 2~3 mm,静 叶 根部结垢数量较 多,总量 约 几 kg至 十 几 kg。由 于 往往是烟机结垢比较严重并引起烟机振动或完成一 个运 行周 期停 工 检 修 时 才 得 以 发 现 ,结 垢 速 率 不 得 而 知 。 有 的 装 置 某 时 段 结 垢 频 繁 ,每 20 天 就 会 因 为 结垢引发烟 机 振 动 超 标 而 停 运。以 1.0 Mt?a催 化 裂化装置为 例,若 烟 机 入 口 粉 尘 浓 度 为 60 mg?m3, 则 20 天 内 通 过 烟 机 的 粉 尘 质 量 约 为 3.4t,一 年 内 通过烟机的粉尘 质 量 可 达 60t。 与 烟 机 垢 物 质 量 作比较,可 见 参 与 结 垢 的 粉 尘 仅 占 通 过 烟 机 粉 尘 的十万分 之 一 到 千 分 之 三,而 三 旋 单 管 排 尘 口 处 参与结垢的粉尘与通过三旋排尘口的粉尘数量的 比值更是远远低于这个数字。

10烟机结垢及催化剂钙中毒分析汇总

0.59* 0.82

BaO 0.38* 0.93 0.59* 0.81

Research Institute of Petroleum Processing (RIPP) 24

青岛垢样(2004-4-1)

Research Institute of Petroleum Processing (RIPP) 25

Research Institute of Petroleum Processing (RIPP) 5

钙对催化剂孔体积、微孔体积的影响

催化剂孔体积、微孔体积是反应活性、 选择性的重要决定因素之一。 钙含量增加,催化剂微孔体积、孔体积 都减少,钙含量小于1.2%时影响较小, 含量高于1.2%时硝酸钙对孔体积、微孔 体积影响较大。

2.4

Research Institute of Petroleum Processing (RIPP) 13

钙对FCC催化剂转化率的影响

74

转化率/%

环烷酸钙

70 66 62 58 0 0.4 0.8 1.2 1.6 钙含量/% 2 2.4

硝酸钙

Research Institute of Petroleum Processing (RIPP) 14

Research Institute of Petroleum Processing (RIPP) 2

钙对催化裂化催化剂的影响

1、钙中毒:轻质油收率下降,剂耗增加。 2、钙沉积在催化剂上,形成硫酸钙,在水蒸 气存在下形成粘结性很强的石膏,导致催化 剂结块,流动性能变差,并可能造成催化剂 容易结垢。

基质比表面积/m2·g-1

70 65 60 55 50 45 40 0 0.4 0.8 1.2 1.6 钙含量/% 2 2.4 硝酸钙 环烷酸钙

催化裂化能量回收系统内烟机结垢的实验研究

催化裂化能量回收系统内烟机结垢的实验研究摘要在催化裂化能量回收过程中,高温烟气结垢现象普遍存在,致使装置停车清垢,这样不仅缩短了装置的运行周期,还可能给装置的安全生产带来隐患。

所以研究结垢发生的原因对防止结垢和阻垢技术的发展有非常重要的指导意义和工程意义。

本文通过对催化裂化过程中不同工况下的不同催化剂进行粒度、显微图像及元素分析,提出了引起结垢的几个可能原因。

之后结合工况对催化剂进行了热态实验,验证结垢的原因,并总结压力、加热温度、保温时间、粒度、金属元素及酸性介质等因素对结垢现象的影响规律。

实验结果表明:小粒度催化剂(<10μm)堆积是结垢的物质基础,温度和压力是重要的外部条件,在小颗粒与温度具备前提下,结垢现象随保温时间、金属元素含量、酸性氛围的变化规律如下:(1)保温时间加长使得催化剂在高温条件下停留时间加长,从而结垢现象严重;(2)金属元素钠、钙、铁、镍对结垢有一定的影响,结垢现象随这些金属含量的增加而增加:<1>钠元素作为氧化铝的熔剂,降低了催化剂结构的熔点,在正常再生温度下足以使污染部位熔化,使催化剂由玻璃态变为橡胶态,流动性变差、粘度增加,粘结倾向增大;<2>钙元素在再生条件下易于催化剂中的氧化铝形成低熔点共融物。

反应过程中大部分钙以硫酸钙形式存在,硫酸钙在水蒸气存在下形成粘结性很强的石膏,导致催化剂结块,流动性能变差,使结垢速率加快,高温条件下逐渐生长成大且致密的垢层;<3>铁元素会和催化剂成分中的硅、钠、钙发生化学反应,生成低熔点(约500~530℃)的共熔相,在催化剂表面生成橡胶态,使催化剂变得十分黏稠,使得催化剂的流动性下降,容易与试件粘结;<4>镍元素增加烧结倾向,缩短结垢时间,从而增加结垢速率。

(3)酸性介质SO2为结垢提供一定氛围,酸性介质SO2使得催化剂流动性变差,与金属元素一起作用进一步加快结垢速率。

关键词:催化裂化;催化剂;烟气轮机;结垢目录第一章引言 (1)1.1 催化裂化能量回收系统内烟机结垢研究的意义 (1)1.2 催化裂化能量回收系统内烟机结垢研究的目地 (1)1.3 催化裂化能量回收系统内烟机结垢研究的主要内容 (1)第二章文献综述 (2)2.1 FCC能量回收系统研究现状 (2)2.1.1 第三级旋风分离器的发展及其应用 (3)2.2 高温烟气结垢的研究现状 (6)2.3 垢样的形貌描述 (7)2.4 催化裂化阻垢剂技术 (8)第三章实验装置及方案设计 (10)3.1实验装置 (10)3.2实验方案设计 (10)第四章结果分析 (12)4.1发生结垢工况时催化剂及垢样分析 (12)4.1.1 显微图像分析 (12)4.1.2 元素分析 (12)4.2 不同炼厂各种催化剂的粒度分析 (15)4.2.1 抚顺炼厂样品 (15)4.2.2 胜利石化样品 (16)4.2.3利津石化样品 (17)4.3元素分析总结 (17)4.3.1新鲜剂、平衡剂元素对比分析 (17)4.3.2 平衡剂、垢样元素对比分析 (19)第五章结论 (21)参考文献 (22)致谢 (23)中国石油大学(北京)现代远程教育毕业设计(论文)第一章引言1.1 催化裂化能量回收系统内烟机结垢研究的意义炼油厂大量的流态化催化裂化装置中要求700℃左右的高温烟气中回收催化剂及能量,能量回收系统中高温烟气结垢现象普遍存在。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

催化烟机结垢分析及处理

摘要:烟气轮机是原料油催化裂化过程中重要的能量回收装置,其运行状况不仅关系到装置整体能耗水平。

通过对烟机结垢原因的分析,提出对应的整改措施。

关键词:装置振动原因分析

一、烟机在线清垢情况

根据两次烟机拆修情况看,因为烟机转子叶片上结有催化剂硬垢,并且叶片根部磨损,使得烟机动平衡失效,导致烟机振动上升,烟机被迫停机处理。

为了寻找处理烟机转子上的结垢硬块,降低烟机振动,延长烟机运转时间的措施,采用调整烟机入口温度,使得烟机叶片上的催化剂垢污在温变环境下产生龟裂脱落的办法对烟机进行在线清理烟机结垢[1]。

烟机采用如下在线清垢程序:a、慢慢关小烟机入口蝶阀直到全关。

b、全关烟机入口闸阀。

c、开大烟机冷却蒸汽。

d、当温度降到月430℃时,逐渐全开烟机入口闸阀、蝶阀,关小烟机轮盘冷却蒸汽。

采用以上办法,可以把烟机入口温度从640℃降到390℃,温差达到250℃。

烟机从2月开始进行依据以上方法进行在线清垢。

前五次清垢情况如表一。

表一清垢情况对比

从清垢前、后对比看,第一、二次取得一定成效,烟机振动有所下降,但是在第四次烟机在线清垢时由于振动超高被迫停机,5月由于烟机在运转期间振动突然上升,被迫紧急停机检修。

从烟机拆开看,烟机叶片结有大量的硬垢(见图一),厚度达到10mm以上,二级叶片根部磨损。

图一叶片结垢

对烟机结垢问题,参考国内兄弟企业的烟机运行状况发现国内各家炼油厂的烟机都相续出现了类似烟机转子结垢导致振动超标,烟机被迫停机检修。

特别是对采用二级形式的烟机机组情况基本相同。

二、原因分析

烟机垢样内的主要成分为催化剂,其中的主要元素为CaO、P2O5和Fe。

[2]查阅相关资料得知,在反应系统内钙、磷、铁等元素对催化剂具有以下影响。

1.钙对不同类型FCC催化剂均具有不同程度的污染能力,会使催化剂活性降低,催化剂活性中心下降,表面积、孔体积、比表面积减少。

其中平衡剂上每

1000?g/g的钙会使平衡剂的活性降低0.3~2wt%。

此外催化剂活性降低程度的大小还与再生温度有关,因为当再生温度越高,钙对催化剂的污染越严重。

催化剂钙中毒(见图五),活性降低,反应系统中约有54%~74%的钙使得催化剂中毒,并以硫酸钙形式存在,硫酸钙在水蒸气存在下形成粘结性很强的石膏,导致催化剂结块,流动性能变差。

同时钙中毒的催化剂在高温下造成催化剂表面烧结,堵塞了催化剂微孔,影响了催化剂转化率。

2.除了形成硫酸钙外其余的钙与催化剂上的磷作用形成磷酸钙,磷酸钙的作用就是一种烧结剂,它会在高温环境内促进催化剂表面烧结,当再生温度越高时,催化剂的表面烧结情况越严重。

3.铁会和FCC 催化剂成分中的Si、Na、Ca,发生化学反应,生成低熔点(约500-530℃)的共熔相,在催化剂表面生成玻璃相和节结,使催化剂变得十分粘稠,形成催化剂表面烧结的影响因素。

从实验分析结果可知,催化装置的烟机转子叶片结垢,其主要原因是金属烧结粘连,但也不排除静电吸附和胶质粘连。

催化剂颗粒的粘连按作用机理可分为三种:静电吸附粘连、胶质(高温难分解物质)粘连、金属烧结粘连。

3.1静电吸附粘连。

在催化裂化装置中,催化剂颗粒以10~20m/s的线速度高速运行,颗粒之间或颗粒与管壁之间会产生剧烈的摩擦作用,从而产生静电电荷,导致催化剂以静电的形式被吸附到烟机或管壁上。

当催化裂化装置高负荷运行时,磨损的催化剂细粉中的金属含量远远高于二再平衡剂,这些金属离子加速了催化剂细粉的静电吸附作用,从而导致催化剂的静电粘连和堆积。

催化剂中含有铁元素,在催化剂再生过程中,铁与烟气中的硫会形成一种硫化亚铁Fe0.95S,该物质具有磁性,加速了催化剂的吸附和粘连。

3.2胶质粘连。

在催化裂化反应过程中,一些难以裂解的重组份粘附在催化剂微球和自然磨损产生的催化剂细粉外表面上,如果此时裂化装置的一、二再生器再生效果差,此时未完全燃烧的催化剂中的油浆重组分在水蒸汽、油气等作用下,粘连在烟机叶片、轮盘或管壁上,从而导致烟机负荷增加、磨损严重。

[3]

从烟机叶片垢样显微放大发现结垢是逐层加厚的,比较坚硬,且全为小于10μm的细粉粘合而成,经上述分析导致烟机结垢主要因素是高温和催化剂细粉。

两者促进了垢的形成,前者是形成垢的外部条件,后者是结垢的内因,而细粉的粒度、金属和非金属元素的含量则决定了垢的生长速度、黏附力和硬度,其中钙含量高是主原,细粉中铁、镍加速了催化剂的粘连和烧结,从而导致烟机叶片、轮盘等结垢,造成烟机的静、动不平衡,引起烟机振动。

三、应对措施

1.采用新工艺措施降低原料及催化剂中钙的含量,改进降烯烃催化剂配方,减少磷、铁的添加量。

2.减少新鲜催化剂中空心催化剂含量,防止催化剂在生产过程中被撞碎的可能,此外选择优质喷嘴,维持合适的喷嘴速度,平稳操作,再生器温度控制在680℃以下,减少催化剂破碎几率,最终减少催化剂细粉含量。

提高三旋效率,回收大于10μm的细粉,减少进烟机粉尘浓度,降低烟气中进入烟机的粉尘含量。

3.平稳烟机操作,调整烟机轮盘蒸汽注入量在最小值,在保证烟气温度不超温前提下,杜绝烟气管道注入冷却蒸汽。

4.从烟机自身考虑改进烟机结构,采用单级结构。

或通过良好的流道设计改善消除气流的干扰和滞流区,另一方面就是采用爆炸喷涂等新工艺,提高表面的光洁度,减小催化剂沉积的几率。

参考文献

[1]侯祥麟.中国炼油技术第二版[M].中国石化出版社,2001:116-122

[2] 屠锡泉. 重油催化裂化烟机故障原因分析及对策措施[J].石油化工设备维护检修技术,6(1),56~61,2009

[3] 李鹏. 催化裂化装置三旋、烟机结构原因分析及对策[J].炼油技术与工程,12(3),34~36,2005。