UG CAM例子

项目1UGCAM(NX11.0)辅助数控

项目1 UG CAM(NX 11.0)辅助数控加工基本过程知识要点●UG CAM基本加工流程原理。

●UG CAM各加工操作的含义及步骤。

技能目标●可以熟练操作数控编程功能模块(CAM)基本软件界面。

●可以实施UG CAM基本加工流程操作。

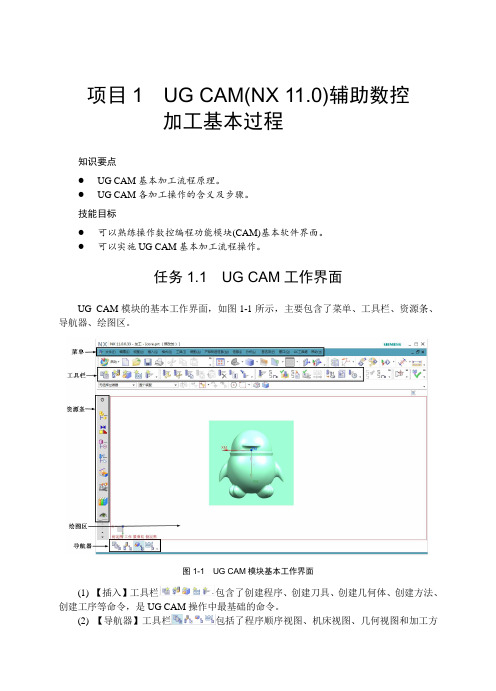

任务1.1 UG CAM工作界面UG CAM模块的基本工作界面,如图1-1所示,主要包含了菜单、工具栏、资源条、导航器、绘图区。

图1-1 UG CAM模块基本工作界面(1) 【插入】工具栏包含了创建程序、创建刀具、创建几何体、创建方法、创建工序等命令,是UG CAM操作中最基础的命令。

(2) 【导航器】工具栏包括了程序顺序视图、机床视图、几何视图和加工方数控加工软件应用(UG NX)法视图命令。

该工具栏通常与【工序导航器】按钮配合使用。

单击【程序顺序视图】按钮,再单击【工序导航器】按钮,该视图用于显示每个工序所属的程序组和每个工序在机床上的执行顺序,如图1-2所示。

图1-2 程序视图下的【工序导航器】窗格单击【导航器】工具栏中的【机床视图】按钮,再单击【工序导航器】按钮,该视图用于显示数控加工中所使用的各种刀具,如图1-3所示。

图1-3 机床视图下的【工序导航器】窗格单击【几何视图】按钮,再单击【工序导航器】按钮,该视图用于显示加工中所存在的几何体和坐标系,以及隶属于几何体下的加工工序,如图1-4所示。

图1-4 几何视图下的【工序导航器】窗格项目1 UG CAM(NX 11.0)辅助数控加工基本过程任务1.2 UG CAM(NX 11.0)基本加工流程UG CAM是UG软件的辅助制造模块,可以实现对复杂零件的自动编程数控加工,主要具备数控车、数控铣、数控钻、线切割等加工功能。

UG CAM和UG CAD紧密集成,UG CAM可以提供全面的、易于使用的功能,以解决数控刀具加工轨迹的生成、加工仿真和加工验证等问题。

本次任务以图1-5所示零件为例,简要说1.2 基本加工流程.mp4 明UG CAM模块的基本加工流程和操作方法。

ug-cam加工详解

(3)Default:Standard (注)只有使用Follow

9

Cut Levels

Add Ranges Modify Ranges

(1) Depth Per Cut:每層切削深

(2)Reference:定義每一層區域的 參考 (3)Range Depth:切削深度區域

10

Engage/Retract

11

Automatic

Ramp Angle: 建議2°以下 Automatic Type: Circular: 螺旋進刀

Linear: 斜向進刀

(注)當Ingage/Retract Method皆設成

Automatic時,才能使用螺旋/斜向進刀

12

Machining Parameters

Cutting

(4).Retract: 有軸向、斜向、圓 弧方式退刀 (5).Engage: 可依照軸向、斜向 、圓弧方式進刀

24

Cut Order: 深度層級優先(Level Or Depth First) Direction: 順,逆 Pocket Direction:Inward,Outward (由外→內,內→外) Toleranecs: Intol: Outtol: Stock: 裕留量

13

平 面 銑 削

14

Cut depth

(1)Clearance Distance 安全距離 Horizontal 水平距離 Vertical 垂直距離 Minimnw 最小距離 (2)Engage Method 下刀方式 Initial 最初的 Internal 內部的 (3)Transfer Method: 進退刀時,所提刀的位置方式 Clearance Plane 安全平面 Previous Plane 上一切削平面 Blank Plane 素材平面 Direct 直接 (4) Retract Method: 退刀方式 Final 最後的 Internal 內部的

ugcam二次开发实例

ugcam二次开发实例本文主要介绍了 ugcam二次开发实例,UGCam是一款国内知名的人脸识别SDK,支持Android 和iOS双平台,目前已有许多应用程序在使用UGCam进行人脸识别。

UGCam拥有强大的功能特性,比如1:N 识别,1:1验证,自拍活体检测,广告筛选等功能,它可以帮助用户快速构建一个安全可信的人脸识别系统。

本文将就UGCam的二次开发实例进行介绍。

一、UGCam安装与使用1、下载UGCam SDK:UGCam的安装包可以从官方网站下载,或者直接使用git clone命令将UGCam仓库克隆到本地。

2、安装UGCam SDK:安装UGCam SDK只需要将安装包解压到指定目录,然后运行安装脚本即可。

3、配置UGCam:安装完成后,需要进行必要的配置,以正确使用UGCam的功能。

4、使用UGCam:当安装与配置完成后,可以开始使用UGCam,在程序中载入UGCam提供的API函数,以实现人脸识别功能。

二、UGCam二次开发实例1、添加识别库:UGCam支持添加本地识别库,可以将本地人脸照片和信息添加到识别库中,以实现1:N和1:1的识别功能。

2、自定义活体检测:UGCam可以支持自定义活体检测,通过特定的动作,可以用来确认用户是否是活体。

3、自定义字体:UGCam可以支持自定义字体,用户可以选择自己喜欢的字体,以构建自己的个性化识别界面。

4、自定义识别界面:UGCam可以支持自定义识别界面,用户可以根据自己的需求,以及应用的风格,设计并实现识别界面。

本文介绍了ugcam二次开发实例,UGCam是一款强大的人脸识别SDK,可以支持用户添加本地识别库,自定义活体检测,字体以及识别界面等功能。

数控自动编程操作步骤(UG--CAM模块)

《数控技术》实验报告实验名称:数控自动编程实验班级:学号:姓名:日期:2012年6月11日分数:机械工程学院2012年6月一、实验模型的建立在UG软件中设计一个零件,零件的毛坯尺寸严格按照将要加工的毛坯尺寸设计。

设计零件图如图1所示(该毛坯的尺寸为mm50⨯50⨯)。

mmmm40图1二、自动编程在菜单栏“开始”处选择“加工”。

根据零件图可判断出是加工平面图形,选择mill_planer(两轴)。

1.创建加工坐标系及安全平面在工具条中选择“几何视图”按钮,再选择窗口左侧资源条中的“操作导航器”按钮,导航视图为“几何视图”。

双击“MCS_MILL”节点,系统弹出如图2所示的对话框。

在“指定MCS,”上选择如图3所示的上表面,在“安全平面”中选择平面,点击按钮,在偏置距离中输入5,并选择上表面,其结果如图3所示。

图2图32.创建刀具在工具条中选择“创建刀具”按钮,出现如图4所示界面。

点击“确定”,出现如图5的界面,按照加工要求输入刀具直径(本实验取的刀具直径为8mm),如图5所示,点击“确定”,完成刀具的编辑。

图4图53.创建操作。

1)在工具条中选择“创建操作”按钮,出现如图6所示界面。

在“刀具”处选择“MILL”,在“几何体”处选择“WORKPIECE”,然后点击“确定”,出现如图7所示界面。

图6图72)在“指定部件”处选择按钮,系统弹出如图8的“部件几何体”对话框,在视图窗口中选择零件模型,单击“确定”按钮。

在“指定面边界”处选择按钮,体统弹出如图9所示界面,选择加工平面如图9所示,点击“确定”按钮。

图8图93)在“指定壁铣削面”处选择按钮,体统弹出如图10所示界面,选择如图10所示的所有侧面,然后点击“确定”按钮。

4)在“切削模式”处根据需要选择“跟随部件”,如图11所示。

5)在“毛坯距离”和“每一刀的深度”处根据零件要求选择恰当的数值,如图11所示。

6)在“进给和速度”处选择,根据加工要求给出“主轴转速”和“进给速度”,如图12所示。

基于孔特征加工中的UG—CAM技术

基于孔特征加工中的UG—CAM技术UG-CAM技术是一种基于孔特征加工的数控加工技术,它可以在快速、高效地进行机械加工时对于孔特征进行自动判断,依照预先设定的程序进行处理,以达到最优的孔类件形态形成。

本文将从UG-CAM技术的基本原理、应用范围、优势和发展趋势等四个方面进行详述。

UG-CAM技术的基本原理是根据孔特征进行数控加工。

在其良好的数控加工流程中,使得机床能够根据孔在加工件上的位置、形状和深度等特征进行控制。

通过UG-CAM软件,可以将孔的形状信息转换为数控机床语言,使设备进行精确加工。

由于这种技术可以直接控制加工工具,因此它可在复杂三维零件的加工过程中发挥其优势,而该方法在基本机床上也可以使用。

UG-CAM技术的应用范围广泛,可以应用数控车床、数控磨床、数控铣床、数控EDM机床等机床以及自动化装配线等加工制作领域。

UG-CAM技术也可用于汽车、飞机等行业的航空制造。

在生产实践中,UG-CAM已被广泛用于进行各种类似于钻孔、沉头孔、挖槽、螺纹加工等制造流程。

由于其智能化、高效率和自动化特性,能够有效提高生产效率和产品质量。

UG-CAM技术具有更高效和更高精度和其他加工方法相比的优势。

与其他传统加工方式相比,UG-CAM技术可以根据图像和数据进行智能化判断,实现对于加工加速度、上下料等角度的高速下料,加速料归料,并优化刀具路径,提高了综合加工效率。

同时,对于复杂的孔加工,UG-CAM技术可以通过拟合算法自行进行起刀预测和补偿,并有效降低了零件加工周期和加工成本,提高了整体经济效益。

UG-CAM技术是未来数控加工领域发展的趋势,其自动化、智能化、高效的特性符合工业发展的需要。

在数字化制造和智能化制造的背景下,UG-CAM技术的发展将得到更广阔的应用和更大的发展前景。

其分支技术模块和拓展方式也将在未来不断完善。

通过UG-CAM,机床行业的生产力和效率将得到更大的提高。

因此,UG-CAM技术的更进一步发展和应用是十分有意义且非常必要的。

项目1UGCAM(NX110辅助数控

项目1 UG CAM(NX 11.0)辅助数控加工基本过程知识要点●UG CAM基本加工流程原理。

●UG CAM各加工操作的含义及步骤。

技能目标●可以熟练操作数控编程功能模块(CAM)基本软件界面。

●可以实施UG CAM基本加工流程操作。

任务1.1 UG CAM工作界面UG CAM模块的基本工作界面,如图1-1所示,主要包含了菜单、工具栏、资源条、导航器、绘图区。

图1-1 UG CAM模块基本工作界面(1) 【插入】工具栏包含了创建程序、创建刀具、创建几何体、创建方法、创建工序等命令,是UG CAM操作中最基础的命令。

(2) 【导航器】工具栏包括了程序顺序视图、机床视图、几何视图和加工方法视图命令。

该工具栏通常与【工序导航器】按钮配合使用。

单击【程序顺序视图】按钮,再单击【工序导航器】按钮,该视图用于显示每个工序所属的程序组和每个工序在机床上的执行顺序,如图1-2所示。

图1-2 程序视图下的【工序导航器】窗格单击【导航器】工具栏中的【机床视图】按钮,再单击【工序导航器】按钮,该视图用于显示数控加工中所使用的各种刀具,如图1-3所示。

图1-3 机床视图下的【工序导航器】窗格单击【几何视图】按钮,再单击【工序导航器】按钮,该视图用于显示加工中所存在的几何体和坐标系,以及隶属于几何体下的加工工序,如图1-4所示。

图1-4 几何视图下的【工序导航器】窗格任务1.2 UG CAM(NX 11.0)基本加工流程UG CAM是UG软件的辅助制造模块,可以实现对复杂零件的自动编程数控加工,主要具备数控车、数控铣、数控钻、线切割等加工功能。

UG CAM和UG CAD紧密集成,UG CAM可以提供全面的、易于使用的功能,以解决数控刀具加工轨迹的生成、加工仿真和加工验证等问题。

本次任务以图1-5所示零件为例,简要说1.2 基本加工流程.mp4明UG CAM模块的基本加工流程和操作方法。

1.2.1 基本加工流程首先了解UG CAM模块加工基本流程。

UGCAM加工中心编程实例

7.选择循环类型及其参数

从循环类型列表中选择Standard Drill(三角形箭头),进入Specify Number of对话框

设定Number of Sets = 1,选择OK进入Cycle Parameters对话框

选择Depth进入Cycle Depth对话框,选择Tool Tip Depth,设定Depth = 3,选择OK退回到Cycle Parameters对话框

避开第二个凸台:选择中间台阶面圆弧(标记为#2)作为起始点,选择右边台阶面小圆弧(标记为#3)作为结束点,选择Distance,并设定Distance = 18

选择OK直至退回到PECK_DRILLING对话框

6.指定钻孔底面

从Geometry区域选择Bottom Surface图标,并选择Select进入Bottom Surface对话框

设定Number of Sets = 3,选择OK进入Cycle Parameters对话框

设定第一个循环组的参数:选择Depth进入Cycle Depth对话框,选择To Bottom Surface,选择OK退回到Cycle Parameters对话框;选择Feedrate进入Cycle Feedrate对话框,设定进给率值为45,选择OK退回到Cycle Parameters对话框;选择Step Values,并设定Step #1 = 4,选择OK退出

从Available List表中选择Coolant Off,选择Add进入Coolant Off对话框,选择OK退回到User Defined Events对话框

连续选择OK直至回到SPOT_DRILLING对话框

UGCAM加工中心编程实例

模具数字化制造工程UG/C2012年2月目录第一节孔加工------------------------(3)第二节平面铣------------------------(10)第三节表面铣------------------------(23)第四节穴型加工----------------------(27)第五节等高轮廓铣--------------------(34)第六节固定轴轮廓铣------------------(37)第一节孔加工1.1 例题1:编写孔位钻削的刀具路径图6-11.打开文件☐从主菜单中选择File→Open→***/Manufacturing/ptp-1.prt,见图6-12.进入加工模块☐从主菜单中选择Application→Manufacturing,进入Machining Environment对话框3.选择加工环境☐在CAM Session Configuration表中选择CAM General☐在CAM Setup表中选择Drill☐选择Initialize4.确定加工坐标系☐从图形窗口右边的资源条中选择Operation Navigator,并锚定在图形窗口右边☐选择Operation Navigator工具条的Geometry View图标,操作导航器切换到加工几何组视窗☐在Operation Navigator窗口中选择MCS_Mill,按鼠标右键并选择Edit,进入Mill_Orient对话框☐选择MCS_Origin图标,进入Points Constructor对话框,选择Reset,选择OK 退回到Mill_Orient对话框☐打开Clearance开关,选择Specify,进入Plane Constructor对话框☐选择棕色显示的模型最高面,并设定Offset = 5☐连续选择OK直至退出Mill_Orient对话框5.创建刀具☐从Operation Navigator工具条中选择Machine Tool View图标,操作导航器切换到刀具组视窗☐从Manufacturing Create工具条中选择Create Tool图标,出现图6-2所示对话框☐按图6-2所示进行设置,选择OK进入Drilling Tool对话框☐设定Diameter = 3☐设定刀具长度补偿登记器号码:打开Adjust Register的开关,并设定号码为5☐设定刀具在机床刀库中的编号:打开Tool Number的开关,并设定号码为5☐选择OK退出图6-2 图6-36.创建操作☐从Manufacturing Create工具条中选择Create Operation图标,出现图6-3所示对话框☐按图6-3所示进行设置,选择OK进入SPOT_DRILLING对话框7.选择循环类型及其参数☐从循环类型列表中选择Standard Drill(三角形箭头),进入Specify Number of 对话框☐设定Number of Sets = 1,选择OK进入Cycle Parameters对话框☐选择Depth进入Cycle Depth对话框,选择Tool Tip Depth,设定Depth = 3,选择OK退回到Cycle Parameters对话框☐选择Feedrate进入Cycle Feedrate对话框,设定进给率值= 60,选择OK直至退回到SPOT_DRILLING对话框8.指定钻孔位置☐从主菜单选择Format→Layer Settings,使5层为可选择层(Selectable)☐从Geometry区域选择Holes图标,并选择Select进入Point对话框☐选择Select进入选择点、孔、圆弧的对话框。

基于孔特征加工中的UG—CAM技术

图9 简 单 孔 几何 体

孔几何体 、 1 图 0为

沉 头孔 几何 体 、 图

1 1为 埋 头 孔 几 何

体。 6 创 建操作, )

将各孑 加工操作 生 L 成 刀具 轨 迹 , 图 如

1 2所示 ;

[] 1何华妹. G X . U N 40数控 编 程 实例 详解 [ M]. 民 邮 电 出版 社 , 人

C M系统 , 中国的现 A 在

代制造行业中占有领先 的地位。U G加工制造

图8 已识 别的孔 的特征

( auat i ) M nf u n 模块具 c rg

有简便实用 , 功能齐全 ,

图1 可视 化 检 查结 果 3

5 创建孔加工 ) 几何体 , 9 图 为简单

刀路运算快等优 势 , 在

2O 1:3 O 8, 19

[] 2 田伟 , 王建华等. G X . 数控加 工技术指导 [ U N 50 M]. 电子工业 出

版 社 ,08 139 20 ,:1

÷ . ,夺 . . . . . . . . . . ・ . ・ ・ ・ ・ ・ ・ ・ ・ ~l ・ ・ ・ ‘ 一争 ‘ 一 ・ } ’ ・ { . ÷ ÷ ÷ 夺 幸 专 々 + : )・ {

・

1 ・ 3

基 于孑 特征加工 中的 U L G一

徐森亮

( 苏州工业职业技 术学院 机 电 系,江 苏 苏州 114 I 50 ) 2

技术

摘要 : 通过分析 U 中孔特征的类型 , G 阐述 了 u G软件在基 于孔特征加工 C M方 面的应 用。具体 分析 了基 - ̄ 特征 C M A YL - A

[] ao a haW rw e c 。 4 Hy k a・ odi B “m aN a r l dP P

UG CAM实训报告

实训报告姓名:王川学号: 200915163121专业:机电一体化(数控)指导老师:何晶昌2011年12月20日四底板的自动编程4.1工艺分析4.1.1 零件图如图4.1所示的零件图,毛坯尺寸为100mm×80mm×25mm,试用UG创造其数控加工程序。

图4.1 底板零件图4.1.2工艺分析1.钻孔用Φ10mm的麻花钻钻孔,采用钻孔加工(DRILLING),主轴转速为600r/min,进给率为200mm/min。

2.铣型腔用Φ8mm的立铣刀铣型腔,采用平面铣(PLANAR_MILL),主轴转速为800r/min,进给率为200mm/min。

4.2 创建操作4.2.1 初始化加工环境按照图4.1建立好模型进入加工模块,并选择加工环境。

点击“开始”按钮,在其下拉框选择“加工”。

配置文件选项(dill),如图4.2,点击“确定”完成加工环境的配置。

图4.2 “加工环境”对话框4.3.1 创建加工父级组1.创建程序(1)点击“创建程序”,如图4.3所示,设置程序名为“PROGRAM_1”点击“确定”。

(2)点击“创建程序”,设置程序名为“PROGRAM_2”点击“确定”。

图4.3 “创建程序”对话框2.创建刀具(1)点击“创建刀具”,“类型”设置为“drill”,选择“DRILLING_TOOL”,名称设置为“D10”,点击“确定”,如图4.4所示。

(2)点击“确定”按钮,将弹出“钻刀参数”设置菜单,“直径”设置为“10”,“刀具号”设置为“1”,“长度补偿”设置为“1”其他为默认参数,点击“确定”按钮完成创建钻刀创建,如图4.5所示。

图4.4 “创建刀具”对话框图4.5 “钻刀参数”对话框(3)单击“创建刀具”,弹出“创建刀具”对话框,“类型”选择“mill_contour”,“刀具子类型”选择“MILL”,“名称”设置为“d8”,如图4.6所示,点击“确定”按钮。

(4)点击“确定”按钮,将弹出“铣刀参数”对话框,“直径”设置为“8”,其他为默认参数,如图4.7所示,单击“确定”按钮完成铣刀创建。

UG CAM加工展示 CNC加工培训资料(案例)

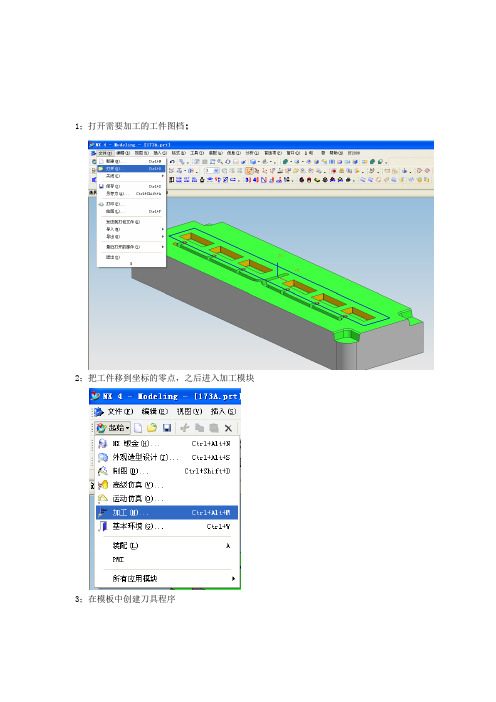

1;打开需要加工的工件图档;

2;把工件移到坐标的零点,之后进入加工模块

3;在模板中创建刀具程序

4;之后进入创建刀具操作

5:选择第一把16MM要进行加工的刀具然后进入参数设置

6;将参数设置好之后点击进入计算

7;之后就可以生成刀具路径

8;进入第二把刀的加工程序,选一把10MM的平底刀进行对虎口的开粗

9设置好参数之后生成的刀具路径如下图

10;之后进入第三把刀,选一把6MM的平底刀对模仁胶位进行开粗加工

11;进入参数框设置好参数后进入计算,生成刀具路径

12;进入第四把刀的加工设置,选一把8MM的平底刀对虎口进行精加工。

13;生成刀具路径如图

14;进入第五把刀的加工设置,选一把3MM的刀对流道进行精加工,设置好参数后生成刀具路径

15;将已经生成的刀具路径进行后处理的加工

16;选择要进行加工的机床系统

2010.12.27。

模具CAM(UG)实训项目:利用二维线框加工平面

模具CAM(UG)实训项目:利用二维线框加工平面————————————————————————————————作者:————————————————————————————————日期:UGNX实训项目一——平面零件铣削加工一、设置加工环境:创建模型→【应用】/【加工】→设置加工环境(选加工配置)→【初始化】二、数控编程步骤:创建毛坯→创建父节点组→创建操作→设置加工参数→生成刀轨并校验→后置处理1、根据零件形状创建毛坯:利用二维线框编程时可用线边界定义毛坯,三维零件加工实体来定义毛坯。

其作用:1)由毛坯形状确定走刀轨迹,生成加工程序;2)毛坯可用来定义加工范围,便于控制加工区域;3)可利用毛坯来进行实体模拟,验证刀轨是否合理。

2、父节点组:管理加工顺序、加工坐标系、加工对象、刀具、加工方法。

1)系统自带父节点组(4种):程序、几何体、刀具、加工方法2)父节点组中存在的信息会被其下属的各种操作继承3)在“操作导航器”中进行父节点组的管理查询3、创建操作:【插入】/【操作】(或单击【加工生成】工具条上的图标)→【类型】(选加工方法)(若开发了其它加工方法,可【浏览】选项进行添加))→【子类型】(确定走刀方式)注:加工方法有铣、车、线切割、孔加工等;铣又分:多轴铣、固定轴铣(又分平面铣与固定轴曲面轮廓铣)4、设置加工参数:切削速度、进给量、背吃刀量、安全距离、顺/逆铣方式、进刀/退刀方式5、执行“生成刀轨”:1)刀轨验证方式:回放、3D动态模拟、2D动态模拟2)单击每一步操作对话框后的图标,就可进行刀轨的验证3)验证:干涉、过切、尺寸要求、零件质量6、读取刀具路径文件,提取加工信息,按指定的数控机床特点及NC程序的格式要求进行分析处理,生成NC程序。

三、创建平面铣削加工的两种方式:直接用二维线框(简单零件);三维实体。

典型案例一:利用二维线框加工平面(长200,宽100,铣削深度为10)。

1、 建模:创建图示矩形框,其在X 方向长200,Y 方向长100,顶点坐标(0,0,0)2、 根据零件加工要求确定出加工方案:机床为3轴立式加工中心,刀具为Φ63面铣刀,分为粗、精加工两步完成。

UGCAM加工中心编程实例

模具数字化制造工程UG/C2012年2月目录第一节孔加工------------------------(3)第二节平面铣------------------------(10)第三节表面铣------------------------(23)第四节穴型加工----------------------(27)第五节等高轮廓铣--------------------(34)第六节固定轴轮廓铣------------------(37)第一节孔加工1.1例题1:编写孔位钻削的刀具路径图6-11.打开文件☐从主菜单中选择File→Open→***/Manufacturing/ptp-1.prt,见图6-12.进入加工模块☐从主菜单中选择Application→Manufacturing,进入MachiningEnvironment对话框3.选择加工环境☐在CAMSessionConfiguration表中选择CAMGeneral☐在CAMSetup表中选择Drill☐选择Initialize4.确定加工坐标系☐从图形窗口右边的资源条中选择OperationNavigator,并锚定在图形窗口右边☐选择OperationNavigator工具条的GeometryView图标,操作导航器切换到加工几何组视窗☐在OperationNavigator窗口中选择MCS_Mill,按鼠标右键并选择Edit,进入Mill_Orient对话框☐选择MCS_Origin图标,进入PointsConstructor对话框,选择Reset,选择OK退回到Mill_Orient对话框☐打开Clearance开关,选择Specify,进入PlaneConstructor对话框☐选择棕色显示的模型最高面,并设定Offset=5☐连续选择OK直至退出Mill_Orient对话框5.创建刀具☐从OperationNavigator工具条中选择MachineToolView图标,操作导航器切换到刀具组视窗☐从ManufacturingCreate工具条中选择CreateTool图标,出现图6-2所示对话框☐按图6-2所示进行设置,选择OK进入DrillingTool对话框☐设定Diameter=3☐设定刀具长度补偿登记器号码:打开AdjustRegister的开关,并设定号码为5☐设定刀具在机床刀库中的编号:打开ToolNumber的开关,并设定号码为5☐选择OK退出图6-2图6-36.创建操作☐从ManufacturingCreate工具条中选择CreateOperation图标,出现图6-3所示对话框☐按图6-3所示进行设置,选择OK进入SPOT_DRILLING对话框7.选择循环类型及其参数☐从循环类型列表中选择StandardDrill(三角形箭头),进入SpecifyNumberof对话框☐设定NumberofSets=1,选择OK进入CycleParameters对话框☐选择Depth进入CycleDepth对话框,选择ToolTipDepth,设定Depth=3,选择OK退回到CycleParameters对话框☐选择Feedrate进入CycleFeedrate对话框,设定进给率值=60,选择OK直至退回到SPOT_DRILLING对话框8.指定钻孔位置☐从主菜单选择Format→LayerSettings,使5层为可选择层(Selectable)☐从Geometry区域选择Holes图标,并选择Select进入Point对话框☐选择Select进入选择点、孔、圆弧的对话框。

UG CAM数抧编程媞用教程0

一、CAM编程基本实现过程1、加工工艺分析和规划加工工艺分析和规划的主要内容包括:(1)加工对象的确定:通过对模型的分析,确定这一工件的哪些部位需要在数控铣床上或者数控加工中心加工。

数控铣的工艺适应性也是有一定限制的,对于尖角、细小的筋条等部位是不适合加工的,应使用线切割或者电加工来加工;而另外一些加工内容,可能使用普通机床有更好的经济性,如孔的加工、回转体加工,可以使用钻床或车床来进行。

(2)加工区域规划:即对加工对象进行分析,按其形状特征、功能特征及精度、粗糙度要求将加工对象分成数个加工区域。

对加工区域进行合理规划可以达到提高加工效率和加工质量的目的。

(3)加工工艺路线规划:即从粗加工到精加工再到清根加工的流程及加工余量分配。

(4)加工工艺和加工方式确定:如刀具选择、加工工艺参数和切削方式(刀轨形式)选择等。

在完成工艺分析后,应填写一张CAM数控加工工序表,表中的项目应包括加工区域、加工性质、走刀方式、使用刀具、主轴转速、切削进给等选项。

完成了工艺分析及规划可以说是完成了CAM编程80%的工作量。

2、CAD模型完善对CAD模型作适合于CAM程序编制处理。

由于CAD造型人员更多考虑零件设计的方便性和完整性,并不顾及对CAM加工的影响,所以要根据加工对象的确定及加工区域规划对模型做一些完善。

通常有以下内容:(1)坐标系的确定。

坐标系是加工的基准,将坐标系定位于适合机床操作人员确定的位置,同时保持坐标系的统一。

(2)隐藏部分对加工不产生影响的曲面,按曲面的性质进行分色或分层。

这样一方面看上去更为直观清楚;另一方面在选择加工对象时,可以通过过渡方式快速地选择所需对象。

(3)修补部分曲面。

对于因有不加工部位存在而造成的曲面空缺部位,应该补充完整。

如钻孔的曲面,存在狭小的凹槽的部位等,应该将这些曲面重新做完整,这样获得的刀具路径规范而且安全。

(4)增加安全曲面。

如将边缘曲面进行适当的延长。

(5)对轮廓曲线进行修整。

UG____CAM常见功能的图标和解释

UG编程常见图标功能解释平面铣┏━━━┳━━━━━━━━━━━┳━━━━━━━━┳━━━━━━━━━┓┃图标┃英文┃中文┃说明┃┣━━━╋━━━━━━━━━━━╋━━━━━━━━╋━━━━━━━━━┫┃┃┃┃以面定义切削区域┃┃┃FACE-MILLING-AREA ┃表面区域铣┃┃┃┃┃┃时表面铣┃┣━━━╋━━━━━━━━━━━╋━━━━━━━━╋━━━━━━━━━┫┃┃┃┃基本的面切削操┃┃┃FACE-MILLING ┃表面铣┃做.用于切削实体┃┃┃┃┃上的平面┃┣━━━╋━━━━━━━━━━━╋━━━━━━━━╋━━━━━━━━━┫┃┃┃┃切削方法默认设置┃┃┃FACE-MILLING-MANUAL ┃表面手动铣┃┃┃┃┃┃为手动的表面铣┃┣━━━╋━━━━━━━━━━━╋━━━━━━━━╋━━━━━━━━━┫┃┃┃┃用平面边界定义切┃┃┃PLANAR-MILL ┃平面铣┃削区域.切削到底┃┃┃┃┃平面┃┣━━━╋━━━━━━━━━━━╋━━━━━━━━╋━━━━━━━━━┫┃┃┃┃默认切削方法为轮┃┃┃PLANAR-PROFILE ┃平面轮廓铣┃┃┃┃┃┃廓铣削的平面铣┃┣━━━╋━━━━━━━━━━━╋━━━━━━━━╋━━━━━━━━━┫┃┃┃┃默认切削方法为跟┃┃┃ROUGH-FOLLOW ┃跟随零件粗铣┃随零件切削的平面┃┃┃┃┃铣┃┣━━━╋━━━━━━━━━━━╋━━━━━━━━╋━━━━━━━━━┫┃┃┃┃默认切削方法为往┃┃┃ROUGH-ZIGZAG ┃往复式粗铣┃┃┃┃┃┃复式切削的平面铣┃┣━━━╋━━━━━━━━━━━╋━━━━━━━━╋━━━━━━━━━┫┃┃┃┃默认切削方法为单┃┃┃ROUGH-ZIG ┃单向粗铣┃┃┃┃┃┃向切削的平面铣┃┣━━━╋━━━━━━━━━━━╋━━━━━━━━╋━━━━━━━━━┫┃┃┃┃使用来自于前一操┃┃┃┃┃作的二维IPW,以┃┃┃CLEANUP-CORNERS ┃清理拐角┃┃┃┃┃┃跟随部件切削类型┃┃┃┃┃进行平面铣┃┣━━━╋━━━━━━━━━━━╋━━━━━━━━╋━━━━━━━━━┫┃┃┃┃默认切削方法为轮┃┃┃FINISH-WALLS ┃精铣侧壁┃廓铣削.默认深度┃┃┃┃┃只有底面的平面铣┃┣━━━╋━━━━━━━━━━━╋━━━━━━━━╋━━━━━━━━━┫┃┃┃┃默认切削方法为跟┃┃┃┃┃随零件铣削.默认┃┃┃FINISHI-FLOOR ┃精铣底面┃┃┃┃┃┃深度只有底面的平┃┃┃┃┃面铣┃┣━━━╋━━━━━━━━━━━╋━━━━━━━━╋━━━━━━━━━┫┃┃┃┃建立加工螺纹的操┃┃┃THREAD-MILLING ┃螺纹铣削┃┃┃┃┃┃作┃┣━━━╋━━━━━━━━━━━╋━━━━━━━━╋━━━━━━━━━┫┃┃┃┃对文字曲线进行雕┃┃┃PLANAR-TEXT ┃文本铣削┃┃┃┃┃┃刻加工┃┣━━━╋━━━━━━━━━━━╋━━━━━━━━╋━━━━━━━━━┫┃┃┃┃建立机床控制操┃┃┃MILL-CONTROL ┃机床控制┃作.添加相关后处┃┃┃┃┃理命令┃┣━━━╋━━━━━━━━━━━╋━━━━━━━━╋━━━━━━━━━┫┃┃MILL-USER ┃用户自定义方式┃自定义参数建立操作┃┗━━━┻━━━━━━━━━━━┻━━━━━━━━┻━━━━━━━━━┛型腔铣曲面铣┏━━━┳━━━━━━━━━━━━━┳━━━━━━━━━┳━━━━━━━┓┃图标┃英文┃中文┃说明┃┣━━━╋━━━━━━━━━━━━━╋━━━━━━━━━╋━━━━━━━┫┃┃┃┃标准型腔铣主┃┃┃CAVITY-MILL ┃型腔铣┃要用于工件的┃┃┃┃┃开粗┃┣━━━╋━━━━━━━━━━━━━╋━━━━━━━━━╋━━━━━━━┫┃┃┃┃刀削方式为跟┃┃┃ZLEVEL-FOLLOW-CORE ┃跟随型芯型腔铣┃随型芯的型腔┃┃┃┃┃铣┃┣━━━╋━━━━━━━━━━━━━╋━━━━━━━━━╋━━━━━━━┫┃┃┃┃清理角落残科┃┃┃CORNER-ROUGH ┃角落粗加工┃┃┃┃┃┃的型腔铣┃┣━━━╋━━━━━━━━━━━━━╋━━━━━━━━━╋━━━━━━━┫┃┃┃┃以钻削方式垂┃┃┃PLUNGE-MILLING ┃插铣┃直向下进行切┃┃┃┃┃削┃┣━━━╋━━━━━━━━━━━━━╋━━━━━━━━━╋━━━━━━━┫┃┃┃┃切削方式为轮┃┃┃ZLEVEL-PROFILE ┃等高轮廓铣┃┃┃┃┃┃廓的型腔铣┃┣━━━╋━━━━━━━━━━━━━╋━━━━━━━━━╋━━━━━━━┫┃┃┃陡峭区域等高轮廓┃限定切削区域┃┃┃ZLEVEL-PROFILE-STEEP ┃┃为陡峭的等高┃┃┃┃铣┃┃┃┃┃┃轮廓铣┃┣━━━╋━━━━━━━━━━━━━╋━━━━━━━━━╋━━━━━━━┫┃┃┃┃清理角落部位┃┃┃ZLEVEL-CORNER ┃角落等高轮廓铣┃┃┃┃┃┃的等高轮廓铣┃┣━━━╋━━━━━━━━━━━━━╋━━━━━━━━━╋━━━━━━━┫┃┃┃┃使用边界加工┃┃┃FIXED-CONTOUR ┃轮廓边界铣┃┃┃┃┃┃3D面部位┃┣━━━╋━━━━━━━━━━━━━╋━━━━━━━━━╋━━━━━━━┫┃┃┃┃加工所选择的┃┃┃CONTOUR-AREA ┃轮廓区域铣┃┃┃┃┃┃区域面加工┃┣━━━╋━━━━━━━━━━━━━╋━━━━━━━━━╋━━━━━━━┫┃┃┃┃限定切削区域┃┃┃CONTOUR-AREA—NON-STEEP ┃陡峭区域轮廓铣┃为陡峭的轮廓┃┃┃┃┃铣┃┣━━━╋━━━━━━━━━━━━━╋━━━━━━━━━╋━━━━━━━┫┃┃┃┃定向限定切削┃┃┃┃定向陡峭区域轮廓┃区域为陡峭的┃┃┃CONTOUR-AREA-DIR-STEEP ┃┃轮廓铣与陡峭┃┃┃┃铣┃┃┃┃┃┃区域轮廓铣相┃┃┃┃┃反┃┣━━━╋━━━━━━━━━━━━━╋━━━━━━━━━╋━━━━━━━┫┃┃┃┃等距曲面区域┃┃┃CONTOUR-SURFACE—AREA ┃轮廓曲面区域铣┃┃┃┃┃┃轮廓铣┃┣━━━╋━━━━━━━━━━━━━╋━━━━━━━━━╋━━━━━━━┫┃┃┃┃以单一刀路滴┃┃┃FLOWCUT-SINGLE ┃轮廓单路清根铣┃┃┃┃┃┃根加工┃┣━━━╋━━━━━━━━━━━━━╋━━━━━━━━━╋━━━━━━━┫┃┃┃轮廓多个偏置清根┃可偏置多条刀┃┃┃FLOWCUT-MULTIPLE ┃┃┃┃┃┃铣┃路清根加工┃┣━━━╋━━━━━━━━━━━━━╋━━━━━━━━━╋━━━━━━━┫┃┃┃轮廓参考刀具偏置┃参考刀具所留┃┃┃FLOWCUT-REF-TOOL ┃┃┃┃┃┃清根铣┃下残料进行清┃┃┃┃┃根加工┃┣━----╋━━━━━━━━--------━╋━━━━━━━━━╋━━━━━━━┫┃┃┃┃自定义单路┃┃┃┃┃多个偏置参考┃┃┃FLOWCUT-SMOOTH ┃轮廓自定义清根铣┃┃┃┃┃┃刀具偏置方式┃┃┃┃┃清根加工┃┣━╋━━━━━━━━━╋━━━━━━━━━╋━━━━━━━┫┃┃ PROFILE-3D ┃3D线轮廓铣┃3D线轮廓铣┃┣━╋━━━━━━━━━╋━━━━━━━━━╋━━━━━━━┫┃┃┃┃在3D面上刻字┃┃┃CONTOUR-TEXT ┃轮廓刻字铣┃┃┃┃┃┃加工┃┗━┻━━━━━━━━━┻━━━━━━━━━┻━━━━━━━┛钻孔┏━━━┳━━━━━━━━━━┳━━━━━┳━━━━━━━━┓┃图标┃英文┃中文┃说明┃┣━━━╋━━━━━━━━━━╋━━━━━╋━━━━━━━━┫┃┃┃┃用铣刀在零件表┃┃┃SPOT-FACING ┃扩孔┃┃┃┃┃┃面上扩孔┃┣━━━╋━━━━━━━━━━╋━━━━━╋━━━━━━━━┫┃┃┃┃用中心钻钻出定┃┃┃SPOT-DRILLING ┃中心钻┃┃┃┃┃┃位孔┃┣━━━╋━━━━━━━━━━╋━━━━━╋━━━━━━━━┫┃┃DRILLING ┃钻孔┃普通的钻孔G8I ┃┣━━━╋━━━━━━━━━━╋━━━━━╋━━━━━━━━┫┃┃PECK—DRILLING ┃啄钻┃啄式钻孔G83 ┃┣━━━╋━━━━━━━━━━╋━━━━━╋━━━━━━━━┫┃┃BREAKCHIP-DRILLING ┃断削钻┃断削钻孔G73 ┃┣━━━╋━━━━━━━━━━╋━━━━━╋━━━━━━━━┫┃┃┃┃用镗刀将孔镗大┃┃┃BORING ┃镗孔┃┃┃┃┃┃G65 ┃┣━━━╋━━━━━━━━━━╋━━━━━╋━━━━━━━━┫┃┃┃┃用铰刀将孔较大┃┃┃RELAMING ┃铰孔┃┃┃┃┃┃G85 ┃┣━━━╋━━━━━━━━━━╋━━━━━╋━━━━━━━━┫┃┃COUNTERBORING ┃沉孔┃沉孔锪平┃┣━━━╋━━━━━━━━━━╋━━━━━╋━━━━━━━━┫┃┃COUNTERSINKING ┃倒角沉孔┃钻锥形沉孔┃┣━━━╋━━━━━━━━━━╋━━━━━╋━━━━━━━━┫┃┃┃┃用丝锥攻螺纹┃┃┃TAPPING ┃攻丝┃┃┃┃┃┃G84 ┃┣━━━╋━━━━━━━━━━╋━━━━━╋━━━━━━━━┫┃┃┃┃用螺纹铣刀铣螺┃┃┃THREAD-MILLING ┃铣螺纹┃┃┃┃┃┃纹┃┗━━━┻━━━━━━━━━━┻━━━━━┻━━━━━━━━┛进给率根据刀具的大小调整,的刀一般用10,12的刀一般用200-300。

CAM仿真 实验指导(UG6)

CAM仿真一、实验目的1.了解数控编程的基本过程;2.结合实例分析零件的加工工艺方案;3.初步掌握零件数控加工自动编程方法。

二、基本知识1. 数控自动编程数控自动编程就是利用计算机编制数控加工程序,所以又称为计算机辅助编程。

编程人员将零件的形状、几何尺寸、刀具路线、工艺参数、机床特征等,按一定的格式和方法输入到计算机内,自动编程软件对这些输入信息进行编译、计算、处理后,自动生成刀具路径文件和机床的数控加工程序,通过通信接口将加工程序直接送入机床数控系统,以备加工。

数控自动编程根据编程信息的输入与计算机对信息的处理方式不同,主要有语言式自动编程系统和CAD/CAM集成化编程系统。

1)APT语言自动编程APT语言系统已是一种功能非常丰富、通用性非常强的系统。

但该系统庞大,这又限制了它的推广使用。

在APT语言自动编程系统的基础上,各国相继研究出针对性较强、各具特点的编程系统。

如美国的ADAPT、AUTOSPOT,英国的确2C、2CL、2PC,西德的EXAPT-1(点位)、EXAPT-2(车削)、EXAPT-3(铣削),法国的IFAPT-P(点位)、IFAPT-C(轮廓)、IFAPT-CP(点位、轮廓),日本的FAPT数控自动编程语言系统等。

我国原机械工业部1982年发布的数控机床自动编程语言标准(JB3112-82)采用了APT的词汇语法,1985年国际标准化组织ISO公布的数控机床自动编程语言(ISO4342-1985)也是以APT语言为基础。

2) CAD/CAM集成系统数控编程CAD/CAM集成系统数控编程是以待加工零件CAD模型为基础的一种集加工工艺规划及数控编程为一体的自动编程方法,其中零件CAD模型的描述方法多种多样,适用于数控编程的主要有表面模型(surface model)和实体模型(solid model),其中以表面模型在数控编程中应用较为广泛。

以实体模型为基础的数控编程方法比以表面模型为基础的编程方法复杂,基于表面模型的数控编程系统,其零件的设计功能(或几何造型功能)是专为数控编程服务的,其针对性很强,也容易使用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

点击确定,弹出 CAVITY_MILL 对话框, 设置如下: 切削方式 : 跟随周边 步进 : 刀具直径 百分比: 50 每一刀的全局深度 : 0.5 点击方法图标,弹出进刀/退刀对话框,设置 如下: 水平 : 10 传送方式 : 安全平面 设置完成后,点击确定返回 CAVITY_ILL 对话框; 点击切削图标,弹出切削参数对话框,设 置如下: 策略 切削顺序 : 层优先 切削方向 : 顺铣切削 毛坯 部件侧面余量 : 0.35 连接 区域排序 : 优化 设置完成后,选择确认,返回 CAVITY_MILL 对话框。

在工具栏上点击几何视图图标。 编辑 MCS_MILL 节点,弹出 MILL_ORIENT 对话框。 在 MCS 中选择构造器。构建如图所示的 MCS。 勾选间隙,单击指定,弹出 平面构造器对话框,选择 XC-YC 平面, 在偏置栏中输入 20,单击确定,返回 MCS 对话框,再单击确定。

第4页共9页

按以上步骤分别创建一把 D12R2,D10R5, D8R1 的刀具。

第6页共9页

创建粗加工刀轨 6

在工具栏上点击程序顺序视图图标,操作 导航器切换到程序顺序视图显示。 在工具栏中点击创建操作图标,弹出创建 操作对话框,设置如下: 类型 : mill_contour 子类型 : CAVITY_MILL 程序 : PROGRAM 使用几何体 : WORKPIECE 使用刀具 : D20R4 使用方法 : METHOD 名称 : C1第8页共9页 Nhomakorabea 后处理 8

在操作导航器(ONT)中,选择程序 C1,点击后处理图标,弹出后处理对话 框,选择三轴铣床及输出路径,点击确 认。

处理完成后,在信息窗口将列出右图所示 信息。同时产生一个数控程序(*.ptp), 该程序可以直接送去对应的数控机床加 工。

第9页共9页

点击进给率图标,弹出速度和转速对话 框,设置如下: 第一刀切削 : 500 剪切 : 1200 (注:速度和转速仅供参考,不同的材料,工 艺以及刀具和机床这些设置都会不同。) 点击确认,返回 CAVITY_MILL 对话框。

第7页共9页

生成刀轨 生成刀轨 7

选择生成图标,生成刀为轨迹。 选择确认,弹出可视化刀轨轨迹对话框。 选择 2D 动态,选择播放。 接受刀位轨迹。

设置 WORKPIECE 4 编辑 WORKPIECE 节点。弹出 MILL_GEOM 对话框。

在对话框中的几何体项目中点击部件图 标,点选选择,选择电话机凹模;

点击隐藏(Blank 毛坯)图标,点击选择,选 择自动块作为毛坯。

第5页共9页

创建刀具 5

在工具栏上点击机床视图图标,操作导航 器切换到机床视图显示。 点击创建刀具图标,弹出创建刀具对话 框,并作如下设定: 类型 : mill_contour 子类型 : MILL 父级组 : GENERIC_MACHINE 名称 : D20R4 点击确定,弹出 Milling Tool--5 Parameters 对话框,设置如下: 选择 5-Parameter 直径 : 20 下半径 : 4 选择确定。

图 2 电话机上盖模型

第2页共9页

操作指导: 操作指导:

步骤 打开文件 1 操作说明 图例说明

打开文件 phone.prt

进入加工环境 2

单击

起始→加工。

弹出加工环境对话框。 CAM 会话配置选择 cam_general CAM 设置选择 mill_contour, 单击初始化。

第3页共9页

创建加工坐标系 MCS 3

背景知识

NX 生成刀轨的编程步骤工作流程如图 1 所示。

选择加工环境 定义 CAM 构形和 CAM 设置

分析/创建几何体

创建/修改父组件

程

序

刀

具

几何体

方 法

创建/修改操作

生成刀位轨迹

验 证

后置处理车间文档

图1 NX 生成刀轨的编程步骤

第1页共9页

实训案例

本实训案例为一电话机上盖的粗加工过程,如图 2 所示。