液压压砖机增压器的设计

国产全自动液压压砖机的技术创新分析

技 术 创 新 点 从 机架 的 预应 力 结 构 、 形 设 计 、 压 系 统 、 出结 构 等 方 面 做 了 详 尽 的叙 述 ; 后 对 国 产 全 自动 液 压 压 砖 机 外 液 顶 最

给 出 了评 价 和 展 望 。

关键 词

全 自动 液 压 压砖 机

技术创新

评价

展 望

前 言

砖机 机架具 有可靠 的稳定 性 和耐久性 。 12 国产 全 自动液压 压砖机 的外型 设计 新颖 。 型美 . 造

观 流 畅

达、 海源 等公 司为主 体 的 国产 压砖 机 占有 了很 大 的 国 内市场份 额 , 可操 作 的性 价 比完 全可 与 世 界压 砖 机 其

的著名公 司萨克 米压砖 机相 媲美 。下 面笔者 就 国产 全

陶 瓷

做工 精细 , 内在 、 外表 质量 优 良 , 深受用 户好评 。

1 3 创 新 的 液 压 系统 , 保 动 梁 运 动 快 速 , 置 准 确 , . 确 位

加 压 精 确

・ 7 3 ・

集 成 、 露油 管少 、 局合 理 、 径 大 、 路 短 、 外 布 通 管 压力 损

出来的粉 料进行 压制 成形 , 而后 于 窑炉 中进行 烘 干烧

绕层 的预压 缩量进 行 , 实施 数字 精确 预加载缠 绕技术 。 这保证 了机 架获得 一 个精 确 而 又合 适 的预 加载 , 保证

了主机机架 具有极 大 的 刚度 和 抗 疲 劳能 力 , 机架 变 形

制 等等 。在 2 O世 纪 8 O年代 , 国的建 筑 陶瓷 生 产 基 我 本 还是依 靠从 国外 进 口压砖 机 设备 , 以满 足 国 内陶 瓷

失小 以及 节能 等优点 。 14 复合并联 同步 伺服顶 出装 置 , . 可以 实现精确 填料

YP10000型液压自动压砖机的结构创新及优化特点

压制 阀组 6 。新型板式顶 出器 1 0则安装于 机架下 圆梁 的 砖机 。 但 随着压砖机 向超 大型化方 向发展 。 传 统钢丝缠绕 上平 面上 , 并构成 压砖机 的工作 台面。支脚 1 1 用于安装 式机架 暴露 出的致命 缺点是 : 这种机 架结构无 法分 体 , 对 固定拼装后 的整体机架 , 并支承压砖 机 的整机重量 。

Ma c h i n e & Eq u i p m en t

机 械 与 设 备

Y P 1 0 0 0 0型液压 自动压砖机 的结构创新及优化特点

韦峰 山 , 彭 沪新 , 温 怡 彰

( 佛山市恒力泰机械有限公司 , 佛 山 5 2 8 0 3 1 )

擅

要: 本 文 重 点 介 绍 了一 万 吨 巨 型 陶瓷 砖 及 板 材 液 压 机 ~ Y P l o 0 0 0型液

万 吨以上 的超 大型压砖机 。

有 前油箱 : ; , 后框架 的上 圆梁安装有后 油箱 4 。 主缸部件 7 整体安 装于机架 上圆梁 的底面 , 主缸采 用活塞 动结构 . 即

油缸通过挂 圈 、 长螺栓 与过渡法兰连接成 一体 。而过渡法

兰又与机 架 的上 圆梁 固定在一起 ,压砖 机工作 时活塞 驱 号 : 2 0 1 2 1 0 2 3 9 2 8 3 . 6 ) 。钢 丝 缠 绕 结 构 机 架 的 最 大 优 点 是 : 动活动横梁 8 , 沿导 向杆 9上 、 下往复运动 完成压制动作 , 抗疲 劳 、 寿命长 , 非 常适合 于陶瓷压砖 机昼夜 不停地 高周

开题报告-全自动砖压机机械及液压设计

国内外现状:

随着我国加入WTO后与世界机床行业进一步接轨,生产墙体砖的机械产品开始向数控化、柔性化转变。

为了尽快从根本上改变我国陶瓷墙体砖生产落后的面貌,实现陶瓷墙体砖技术装备的现代化和国产化,在“七五”期间,由国家建材局领导组织实施墙体地砖技术装备现代化和国产化项目,采取自主开发与引进国外先进技术相结合,引进技术与消化吸收相结合的正确方针,取得了可惜的成绩。其标志是于1900年在四川自贡建成了我国第一条由国产现代陶瓷墙体砖生产技术装备组成的具有80年代水平的年产70万平方米一次烧成德彩釉陶瓷地砖国产化示范生产线。它的成功说明我国陶瓷墙体砖生产线成套技术装备上了一个新台阶,同时通过完成整个项目也培养和训练了一批掌握现代陶瓷技术装备开发设计和制造技术的科技队伍,这也为随后的整个陶瓷行业进步奠定了基础。

5、墙体砖压机使用中的维护成本降低;

6、设计的墙体砖压机工作更稳定、可靠;

7、墙体砖压机结构合理,符合工作现场的需要,更易于操作和使用;

8、墙体砖压机拆卸方便、更易于维护;

9、所设计的墙体砖压机符合工艺流程的要求。

四、课题进度安排

3月19日~4月1日.毕业实习阶段。

毕业实习,查阅资料,到多个公司实践,撰写实习报告。

4月2日~4月15日.开题阶段。

提出总体设计方案及草图,填写开题报告。

液压压砖机设计原理郑州德亿重工

液压压砖机设计原理郑州德亿重工液压压砖机是根据帕斯卡原理制成,是一种利用液体压力能来传递能量的机器。

液压压砖机一般由本体(主机)、操纵系统及泵站三大部分组成,泵站为动力源,供给液压压砖机各执行机构及控制机构以高压工作液体。

操纵系统属于控制机构,它通过控制工作液体的流向来使各执行机构按照工艺要求完成应有的动作。

本体为液压压砖机的执行机构。

最常见的液压压砖机本体结构型式如图1一1 所示,它由上横梁3 、下横梁5 、四个立柱4和十六个内外螺母组成一个封闭框架,框架承受全部工作载荷。

工作缸1 固定在上横梁3上,工作缸内装有工作柱塞2,与活动横梁6相连接。

活动横梁以四根立桂为导向,在上、下横梁之间往复运动。

活动横梁下面固定有上砧11,而下砧12则固定于下横梁上的工作台上。

当高压液体进入工作缸后,对柱塞产生很大的压力,推动柱塞、活动横梁及上砧向下运动,使工件在上、下砧间产生塑性变形。

上横梁的两侧还固定有回程缸7,当高压液体进入回程缸时,推动回程柱塞8向上,通过顶部小横梁9及拉杆10,带动活动横梁实现回程运动。

此时,工作缸应通低压。

液压压砖机操纵系统的示意图如图1一2。

液压压砖机的工作循环一般包括停止、充液行程、工作行程及回程,现分述如下。

1)充液行程操纵手把由“停止”位置移到“充液位置,分配器摇杆轴逆时针方向转动(左视),回程缸排水阀2打开,活动横梁靠自重下降,回程缸中液体排入充液罐或水泵站的水箱。

此时工作缸内液体压力下降,在工作缸和充液罐中液体压力差的作用下,充液阀自动打开,充液罐内的低压液体大量流入工作缸内,实现动粱空程向下的充液行程。

动梁下行到上砧接触工件时,动梁运动停止,工作缸和充液罐中液体压力差消失,充液阀在弹簧作用下自动关闭。

为使充液行程平稳,在接近充液行程终点时,应降低排水阀2的开启高度,使动梁减速,以减少撞击与振动。

2 )工作行程充液行程结束后,充液阀应完全关闭,回程缸仍通低压。

操纵手把被移到“工作行程”位置,摇杆轴继续作逆时针转动,工作缸进水阀3打开,高压液体经充液阀腔进入工作缸,作用于柱塞上,并通过动梁对工件进行压力加工。

某气液增压型液压机的结构设计

目录引言 (1)第1章绪论 (1)1.1 本文研究背景及意义 (1)1.2 气液增压发展及应用 (2)第2章液压机整体布局及方案拟定 (4)2.1设计要求 (4)2.2液压机整体布局方案拟定 (4)2.3本章小结 (5)第3章气液增压系统设计 (6)3.1气液增压原理设计 (6)3.2液压缸和气液增压缸得主要参数确定 (7)3.2.1按载荷选择工作压力 (7)3.2.2计算液压缸内径D (7)3.2.3增压比 (7)3.2.4气液增压缸的缸径 (7)3.2.5气液增压缸的行程 (8)3.2.6运动速度 (8)3.2.7流量 (9)3.3元件选择 (9)3.4本章小结 (9)第4章主机设计 (10)4.1液压缸设计 (10)4.1.1液压缸的类型以及安装方式 (10)4.1.2液压缸的结构设计及材料选择 (10)1.端盖与缸筒的连接 (10)2.活塞与活塞杆的连接 (10)3.确定活塞杆直径 (11)4.液压缸行程S (11)5.推力和拉力 (11)6.缸筒壁厚尺寸0δ (12)7.油口尺寸 (12)8.缸底厚度δ (12)9.端盖法兰厚度计算h (13)10.缸盖、缸筒连接强度计算 (13)11.缸体的材料和技术要求 (13)12.活塞杆的材料和技术要求 (14)13.端盖的材料与技术要求 (14)14.液压缸的密封和防尘处理 (15)15.导向带的设置 (15)4.2气液增压缸设计 (16)1.缸筒壁厚尺寸1δ、2δ (16)2.缸底厚度计算21B B 、 (16)3.缸体的材料和技术要求 (15)4.活塞杆的材料和技术要求 (17)5.端盖的材料与技术要求 (17)6.气液增压缸的密封 (18)7.导向带 (18)4.3机架设计 (18)1.立柱 (18)2.导向杆 (18)3.上横梁 (18)4.活动横梁 (19)5.下横梁 (19)6.角钢 (19)7.上横梁校核计算 (19)8.立柱校核计算 (20)4.4本章小结 (21)第五章结束语 (22)参考文献 (22)致谢 (24)摘要汽车零部件自动化装配生产线主要包括打标、压装、涂胶、拧紧和密封检测、性能检测等工位。

全自动粉煤灰压砖机液压系统的设计

动 \

复 位 料 车 前行 + + + + + + 位感

模框快上 模框慢上 料车退回

提压快下 1 提压慢下 1

+ + + + + +

+ + + +

+ + + + + + +

+ + + + +

1. 压 缸 4增 l . 位 四 通 阀 电磁 换 向阀 3二 l. 液阀 6充 1. 液 压 缸 7主 1 . 力 继 电 器 5压 1. 9 蓄能 器

行 。开 始工作 时液 压缸 1 回 , 动上活动 梁和上 压 7缩 带

头升 到上位 ; 液压 缸 1 1伸 出 , 推动 下 活动 梁 和模 框 到

题, 并且 降低 了成本 。系统采 用双 泵并联 供油 , 既使 在

一

求, 这样 不但 提高成 本 , 而且 造 成 长期 耐 久 性 、 风 化 抗 性 能下 降 , 收缩 和蠕 变 值 也 会增 大 。 可见 这 两 种生 干

产方式都 不符 合粉 煤灰砖 的生 产特 点 。 目前 国内也 引进 了一 些 国外 装 备 , 到 了一定 的 起

示 范作用 , 但洋设 备 并不 完 全 符 合 我 国粉 煤 灰砖 的生

产要 求 。为此 , 我们 为 四柱 压 砖 机设 计 了一 种 液压 方 案 , 改 了砖 的生 产 工艺 , 合 粉 煤 灰 的 生产 特 点 , 更 适 并

收稿 日期 :0 1 1 21_ o 作者 简介 : 张河新 (9 3 ) 女 , 15 一 , 河南洛阳人 , 副教授 , 主要从 事机 电液一 体化技术 的研究工作 。

除 了旧式砖 机存在 的弊端 , 模框 采 用随动技 术 , 实现 了双 面加 压 的 生 产 工 艺 ; 改快 压 为缓 压 , 次排 气并保 多

TY200型液压自动压砖机的设计特点

制 效率高 , 操作 简单 , 安装 维 修方便 。并配有 自动 布料 装 置 , 以满足 各种 工艺需求 的连续生 产 。 可

1 主要 技 术 参数

最大压 制力 2 0 N 2 0t ; 缸最 大 工 作压 力 0k ( 0 ) 主 0 2 a 液 压系 统 压力 1 a 工 作 循 环 次数 ( 大) 5 MP ; 5MP ; 最 8 次 / i; a r n 动梁 最大 行程 10m ; 6 m 动梁 下 平 面与 工 作 台面 间距 ; 大 40m , 小 2 0m ; 作 台有 效 面 积 :3 最 5 m 最 9 m 工 50

靠, 布料均 匀 , 装 维修 方 便 。此 外 , 频 调速 还可 以 安 变 使送 料 和推坯 的 动作柔 和平 稳 。 3 5 电气控 制 系统 . .

受力 状态最 好 , 加工采 用先进 的加工 工艺 , 确保 了框架

封 闭内框 的上下 工作 面 的平行 度 要求 , 而 提 高 了整 从 机 的装配精 度 。 压砖机 的 主油缸 设 置 在机 架 的上 腹 部 , 采用 柱 并 塞缸 , 两侧设 有 提升辅 助油缸 。压制 时 , 主油缸柱 塞及 两侧 辅助油 缸驱 动动 梁( 上模 头) 、 上 下运动 , 以完 成加 压过 程 ; 两侧 提升 辅助 油 缸 的结 构设 计 还 充 分 考虑 了 动梁上 下空程 运 行 的速 度 、 排气 的速 度 等 问题 。为 了 确保 主机工作 的 可靠 性 , 油缸 的 主要 密 封 件 全部 采 主

压砖 机 的压制 工 艺过 程 可 以概 述 为 : 布料 小 车 喂 料一 动梁驱 动上模 头下 降( 模 ) 低压 压 制一 一 次排 合 一 气 一 中压压 制一 二次排 气一高 压 压制一 动梁 驱动上 模 头上 升( 开模 ) 顶坯 脱 模一 推 坯并 喂料 。依 次循 环 , 一 压制 坯体 。

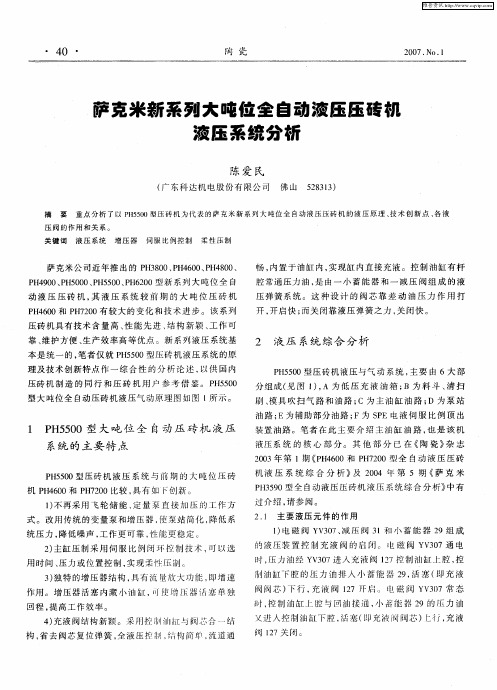

萨克米新系列大吨位全自动液压压砖机液压系统分析

维普资讯

・

4 ・ 0

陶 瓷

20 .o 1 07N .

萨克 米新 系列 大 吨位 全 自动液 压 压 砖机 液 压 系统 分 析

陈 爱 民

( 东 科 达 机 电股 份 有 限 公 司 佛 山 5 8 1) 广 2 33

萨克米公 司近年推 出 的 P 3 0 、H 60 P 4 0 、 H 8 0 P 40 、H 80

P 40 、H 0 0 P 5 0 、H 20型新系 列大 吨位 全 自 H 9 0 P 5 0 、 H 50 P 60 动 液 压 压 砖 机 , 液 压 系 统 较 前 期 的大 吨 位 压 砖 机 其 P 40 H 6 0和 P 70 H 2 0有较 大的 变化 和技 术 进步 。该 系列

畅, 内置 于油缸 内 , 实现 缸 内直接充 液 。控 制 油缸 有杆 腔 常通压力 油 , 由一小 蓄 能 器 和一 减 压 阀组 成 的液 是

压 弹簧系 统 。这 种 设 计 的 阀芯 靠 差 动 油 压 力 作 用 打

开 , 启快 ; 开 而关 闭靠液 压 弹簧 之力 , 闭快 。 关

2 主缸 压制采 用 伺 服 比 例闭 环 控 制技 术 , 以选 ) 可

用时问、 压力或 位置控 制 , 现柔性 压 制。 实 3 独特 的增压 器结构 , 有流 髓放大 功能 , ) 具 即增 速 作用 。增压 器活塞 内藏 小 汕缸 , ‘ J 他增 器 活塞 单 独 回程 , 提高工 作效率 。 4 充 液 阀结构新 颖 。采 刚控 制 ' 缸 与阀芯合 一结 ) : I l I 一 构, 省去 阀芯 复位弹 簧 , 全液 压控 圳 , 构 简 , 流道通

毕业设计(论文)-全自动墙体砖压机机械结构及液压系统设计(含全套CAD图纸)

目录1引言 (1)1.1全自动液压砖压机的简介 (1)1.2全自动液压砖压机在国内外的生产状况及发展趋势 (1)1.3 本设计研究的内容和意义 (3)2 设计原理 (4)2.1 液压砖压机工作原理 (4)2.2 液压砖压机主要特点 (5)3 总体方案的论证和选择 (6)3.1 压制油缸的选择 (6)3.2 机架结构形式的选择 (8)4 砖压机各主要零部件的设计 (10)4.1 各零件的结构设计 (10)4.1.1 主机的结构 (10)4.1.2 上横梁的结构设计 (11)4.1.3 活动横梁的结构设计 (11)4.1.4 下横梁(工作台)的结构设计 (12)4.1.5 立柱的导向导套设计 (12)4.2 各主要零部件的初步设计计算 (13)4.2.1立柱拉杆初步设计计算 (13)4.2.2 套筒的初步设计计算 (17)4.2.3上横梁的初步设计计算 (19)4.2.4 活动横梁的初步设计 (21)4.2.5 下横梁(工作台)的初步设计 (21)4.2.6 充液箱的初步设计 (23)5 砖压机各主要零件的详细设计及用PROE建立三维模型 (24)5.1活动横梁的详细设计及三维模型的绘制 (25)5.1.1 活动横梁的总体设计 (25)5.1.2 T型槽的设计 (25)5.2 上横梁的详细设计和三维模型的绘制 (26)5.2.1 上横梁的总体设计 (26)5.2.2 立柱和上横梁的连接设计 (26)5.2.3 活塞杆和上横梁的连接设计 (27)5.3 下横梁(工作台)的详细设计和三维模型绘制 (27)5.4 立柱的详细设计和三维模型绘制 (28)5.5 套筒的详细设计和三维模型绘制 (29)5.6 螺母的设计及三维模型绘制 (29)5.7 最终设计结果 (30)总结 (32)参考文献 (33)致谢 (34)附录 (35)1引言最终版全套CAD图纸,完整版设计,联系153893706 1.1全自动液压砖压机的简介液压砖压机(以下简称压机)是现代墙体砖生产线的核心关键设备,是机、电、液、气一体化的高技术专用设备。

增压器设计介绍2

计算方法 结合Sparlart-Allmaras湍流模型,求解三维定长可压缩 NS方程。空间差分方法采用二阶中心格式,时间项处理方 法为四阶Runge-Kutta迭代求解。采用多重网格技术加速 收敛。 计算网格 网格分2部分划分:叶轮网格、扩压器+蜗壳网格。 叶轮网格在NUMECA软件中的叶轮机械网格自动生成器 AutoGrid v5.3-1中划分。 扩压器+蜗壳网格在IGG中按多块网格搭接方式生成。 整机叶轮网格。

2.增压器核心零件设计

压气机叶轮 扩压器 压气机壳 涡轮叶轮 涡轮壳

扩压器

压气机壳

压气机热力计算

涡轮壳的设计

涡轮机热力计算

3.BOOST匹配设计分析

全模型计算

膨胀比特性为速度、流量、涡轮效率与膨胀比之间 的相互关系,也就是涡轮的性能曲线(如下图)。 该曲线一般增压器厂家都不能提供,可以根据膨胀 比范围、流量范围、效率范围和增压器转速范围按 经验自行绘制,再以表格形式将涡轮性能曲线输入 上述表格中。输入时将性能曲线上的纵横坐标均分 成多个间隔,将交点处的速度、流量、膨胀比、效 率值输入上述表格中。 注意:转速、膨胀比都应以增加的顺序填入表格, 每一转速下输入多个膨胀比的参数时,膨胀比应由 小到大递增,所有转速也应由小到大递增。

用速比特性表示的效率曲线,前述选择膨胀比或轮速比时,如选择的是轮速比,还 应将如下图所示的涡轮的转速、轮速比、涡轮效率的关系曲线输入上述表格中。

CFD计算分析结论 计算分析结论

通过上面详细的流动显示可以看到,对于压气机来 说,叶轮和蜗壳之间的匹配很大程度上影响了整机 的性能。 对于本次算例中的压气机,CFD分析了扩压作用, 气流受的阻挡,压力在蜗壳中的变化。 气流从蜗壳出来,进入管道,可以看到,气流的压 力变化。对于管道损失,可以由进出口总压降来表 示。 通过计算,从蜗壳出口至中冷器进口的管道总压损 失为0.63%,中冷器出口至管道出口总压损失为 1.67%。

液压压砖机设计1234

摘要国产压砖机的技术参数、技术性能等己达到或部分超过国外先进压砖机的水平,但液压系统的设计主要借助于经验,而理论上的研究工作较少。

因此,对自动压砖机的液压系统理论基础仅进行研究,为改进、优化液压系统,提高压制次数,缩短循环时间,提升压砖机的产能提供理论支持有一定的积极意义。

本文主要任务就是了解液压压砖机的整体结构,对液压机本体结构的主要部件进行强度核算,保证机器的运行安全。

同时根据压力和流量这两个液压系统的主要参数来选择液压元件、辅件和原动机的规格。

最后对液压机的技术性能进行估算,以便从几种设计方案中比较出最佳方案,或判断其设计质量。

本文中进行了:系统压力损失计算,系统效率计算,系统发热与温升计算,液压冲击计算等。

关键词:压砖机;本体结构;优化设计AbstractThe design and manufacturing level of hydraulic automation tile press has taken remarkable achievement not only by introduction, duplication and digestion of oversea advanced equipment, but also by independent manufacturing of hydraulic automation tile press with knowledge authorization. Although the technological parameters and functions of domestic hydraulic automation tile press has been gained or exceeded partly oversea advanced technological level of hydraulic automation tile press, design on the hydraulic system is based on working experience with less theoretic research. Therefore, it is positive to do theoretic base research on hydraulic system to improve, optimize hydraulic system, shorten cycle time and increase production. Learn the whole construction of the hydraulic jewel press machine, and figure up the strength of the main components to ensure its safe running. Pressure and flow capacity are the main parameter of hydraulic system, according to which we can calculate and choose the specifications of elements, auxiliaries and the prime motor. And last,estimate the technical data of hydraulic press to cull a best one from the several designed plans, or to judge its quality. This paper contains: calculations of system pressure, system efficiency, system heat emitting and temperature raising, hydraulic shock and so on.key words:brick press noumenon configuration optimum design目录1 绪论 (1)1.1液压压砖机的现状与发展趋势 (1)1.1.1国内液压压砖机的现状与发展趋势 (1)1.1.2国外液压压砖机的现状与发展趋势 (2)2 设计计算的内容和步骤 (4)3 液压机本体结构及设计计算 (5)3.1液压压砖机液压系统的组成及功能 (5)3.2液压压砖机的液压回路 (5)3.3本体结构的选择 (5)3.4立柱的强度计算 (6)3.5横粱的强度与刚度计算 (7)4 确定液压系统的主要参数 (11)4.1 初选系统压力 (11)4.2 计算液压缸主要尺寸及其选择 (11)4.3 计算液压马达排量 (15)4.4 计算液压缸或液压马达流量 (16)4.4.1液压缸的最大流量 (16)4.4.2 液压马达的最大流量 (16)4.5 液压马达的选用 (17)5 拟订液压系统图 (18)5.1 确定和选择基本回路 (18)5.2 调速方式的选择 (18)5.3 油路循环形式的选择 (19)5.4 需要综合考虑的其他问题 (19)6 液压元件的选用 (21)6.1 液压泵的选择 (21)6.1.1 确定液压泵的工作压力 (23)6.1.2 确定液压泵的流量 (23)6.1.3 选择液压泵的规格 (24)6.1.4 确定驱动液压泵的功率 (24)6.2 控制阀的选择 (26)6.2.1 压力控制阀的选择原则 (26)6.2.2 流量控制阀的选择 (26)6.2.3 方向控制阀的选择 (26)6.3 蓄能器的选择 (28)6.4 管道种类的选择 (28)6.4.1 管道内径的确定 (29)6.4.2管道壁厚的确定 (30)6.4.3 管接头的选择 (31)6.5确定油箱容量 (31)6.6 过滤器的选用 (32)6.7 液压油的选用 (33)7 液压系统性能估算 (35)7.1 系统压力损失计算 (35)7.2 系统效率估算 (36)7.3 液压冲击估算 (37)8 压制油缸优化设计 (39)8.1前言 (39)8.2单层厚壁油缸的应力和应变分析 (39)8.3薄壁油缸的应力和应变分析 (41)8.3.1油缸压力为零时,薄壁油缸的应力和应变 (42)8.3.2油缸应力为P时,薄壁油缸的应力和应变 (43)8.4薄壁油缸的优化设计 (44)8.4.1优化目标的提出 (44)8.5总结 (45)结论 (46)参考文献 (48)附录 (49)绪论全自动液压压砖机是集机、电、液、气、计算机技术和陶瓷工艺技术高度一体化的高科技专用设备,也是当代世界墙地砖生产线上最关键的装备。

全自动墙体砖压机机械结构及液压系统设计

3.机器的全部零件图;

二、设计依据

1.课题来源:生产实际;

2.产品名称:全自动墙体砖压机;

3.批量:一台;

4. 机器的设计定位精度±0.1mm;可加工砖块尺寸:多种;加工速度:10

块/分;

5.工作环境-10oC~-50oC;

6. 液压部分的设计按相关国家标准进行设计。

随着我国基础设施和房地产的蓬勃发展,对建筑材料的需求也越来越多;传统建楼用的砖大多是红砖,要消耗大量的红土,同时也毁坏了大量的耕地,国家有关部门已禁止红土制砖。利用废煤灰、沙土、石灰等按照一定的配方搅拌均匀,通过液压压机冲压成砖,这是一种新型的环保的建筑材料。

三、设计要求

1.撰写开题报告;

2.查阅文献资料10篇以上,并有不少于3000汉字的外文资料翻译;

3.到相关单位进行毕业实习,撰写不少于3000字的实习报告;

4. 设计的机器能够满足生产规划要求,机器设备安全、稳定,液压动作装置要求性能

稳定,控制方便,能按照要求实现自动控制;

5. 机械、电气设计图样的图纸总量折合成A0幅面在4张以上,图纸绘制应依据国家

[4]黄鸿杰.MICROMASTER 440在粉煤灰砖压机辅助设备[J].国内外机电一体化技术,

2009,(08):51-57.

[5]曾树培.新型墙体材料的一项技术革命[J].福建建材,2006,(01):54-56.

[6]李良光,陈韶华.非黏土砖生产技术的革命[J].点击新型建材,2003,(10):27-28.

[7]永振.HF系列千吨全自动液压墙体砖压机[J].建材工业信息,2005,(01):53.

[8]李良光.HF—1100全自动液压墙体砖压机[J].建材工业信息,2003,(05):65.

液压压砖机毕业设计

第1章绪论1.1 课题研究背景液压压砖机是陶瓷工业中用于墙地砖压制成形的必不可少的机械设备。

目前我国在实际生产中采用的压砖机类型主要有钢丝缠绕型液压压砖机、开式液压压砖机、闭式液压压砖机等类型,但工作时都普遍存在压砖机变形较大,刚性较差,而压砖机的强度、刚度将直接影响到零件加工精度、压砖机导轨的磨损和模具的寿命等。

因此如何优化压砖机结构,提高压砖机的静态、动态特性,同时又能降低压砖机的结构重量,对于液压压砖机的设计尤为重要。

随着科学技术的发展,压砖机正向大吨位、高精度和高速度发展。

要保证这些大吨位、高精度和压砖机的正常工作,首先应该在设计压力机压砖机时必须保证有足够的强度和刚度,同时考虑工作时的压力机的振动情况。

目前我国压力机压砖机的设计至今大多沿用经验、类比的传统设计方法,设计出的压砖机不仅性能差,结构笨重,速度、精度提不高,而且设计周期长,制造成本高,更新换代慢,国产高档次的压力机领与国外压力机相比存在很大的差距。

随着中国加入W'TO,中国的制造企业的形势将变得更加严峻,并面临更为强大的竞争对手,为此,中国的压力机制造企业必须改变原有的传统设计方法,以先进的设计制造手段作为技术支撑,来提高我国压力机的设计与制造水平,在新的市场环境中积极参与竞争。

随着CAD/CAM/CAE技术的日益普及和应用,有限元方法等现代结构分析方法己为工程技术设计人员广为认识和发展,在压砖机设计中得到广泛的应用,并取得了显著的技术经济效益。

1.2 国内外全自动液压压砖机研究现状与发展趋势1.2.1国外全自动液压压砖机的发展世界各国生产陶瓷砖除了塑性法、注浆法成型坯体之外,只要是采用颗粒状粉料压力成型工艺的基本上都是走过手工锤打→半机械化的摩擦压力锤→机械式压力机→摩擦—液压机成型→全自动液压机成型的道路。

因此,当今各地企业选用的自动液压压砖机其实是实践经验总结的应用,是目前最普遍最先进的方法,但不是唯一的方法。

液压增压器的设计

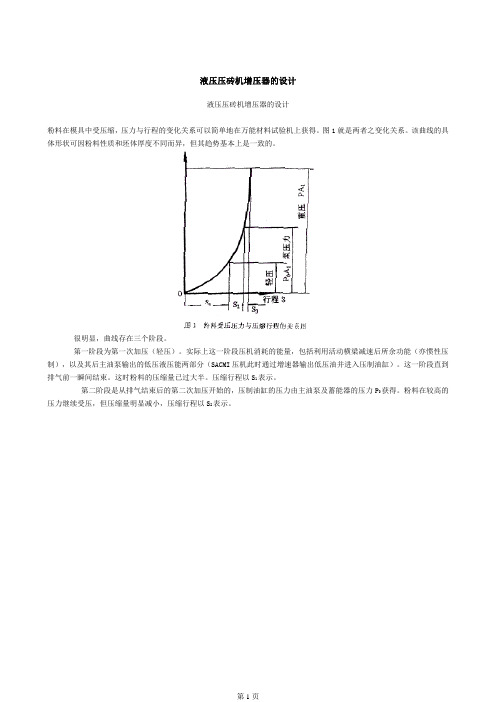

液压压砖机增压器的设计液压压砖机增压器的设计粉料在模具中受压缩,压力与行程的变化关系可以简单地在万能材料试验机上获得。

图1就是两者之变化关系。

该曲线的具体形状可因粉料性质和坯体厚度不同而异,但其趋势基本上是一致的。

很明显,曲线存在三个阶段。

第一阶段为第一次加压(轻压)。

实际上这一阶段压机消耗的能量,包括利用活动横梁减速后所余功能(亦惯性压制),以及其后主油泵输出的低压液压能两部分(SACMI压机此时通过增速器输出低压油并进入压制油缸)。

这一阶段直到排气前一瞬间结束。

这时粉料的压缩量已过大半。

压缩行程以S1表示。

第二阶段是从排气结束后的第二次加压开始的,压制油缸的压力由主油泵及蓄能器的压力P0获得。

粉料在较高的压力继续受压,但压缩量明显减小,压缩行程以S2表示。

第三阶段为增压阶段。

当上一阶段结束后,启动增压器,使整个压制缸处于高压状态,以便砖坯获得最佳致密度。

其压缩行程S2是非常小的。

实际上二、三阶段是连续进行的。

习惯上统称为第二次加压(重压)。

某些粉料由于成型性能要求,还可能再经排气,以及重复上述重压过程。

由此可见,增压器所完成的任务只限于第三阶段。

2 增压器液压参数的确定增压器液压参数主要有:增压比;增压缸径及行程(图2)。

2.1 增压比一般认为增压比就是压制油缸最终要求的压力P与主泵调定压力P0之比,即i0=P/P0。

但考虑到P0值有所波动,譬如一般的液压回路都设有蓄能器,以便向执行机构快速供液(增压时就是向增压器的大端直径腔供液,但因增压时间极短,主油泵不可能及时大量供液,所以蓄能器液面迅速下降,压力也降低。

因此设计时需要适当增大I0值,即实际增压比I=Ki0。

一般取K=1.1—1.2左右。

实际是人为地增大增压器的大端面积K倍。

这样是否会在使用时使压制缸的最终压力超过P值呢?回答是否定的。

因为考虑到液压油的压缩性,压制缸的压力上升与时间有关。

不论用压力控制或时间控制都可以将此压力值控制在调定范围以内,除非控制元件失灵。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

液压压砖机增压器的设计

粉料在模具中受压缩,压力与行程的变化关系可以简单地在万能材料试验机上获得。

图1就是两者之变化关系。

该曲线的具体形状可因粉料性质和坯体厚度不同而异,但其趋势基本上是一致的。

很明显,曲线存在三个阶段。

第一阶段为第一次加压(轻压)。

实际上这一阶段压机消耗的能量,包括利用活动横梁减速后所余功能(亦惯性压制),以及其后主油泵输出的低压液压能两部分(SACMI 压机此时通过增速器输出低压油并进入压制油缸)。

这一阶段直到排气前一瞬间结束。

这时粉料的压缩量已过大半。

压缩行程以S1表示。

第二阶段是从排气结束后的第二次加压开始的,压制油缸的压力由主油泵及蓄能器的压力P0获得。

粉料在较高的压力继续受压,但压缩量明显减小,压缩行程以S2表示。

第三阶段为增压阶段。

当上一阶段结束后,启动增压器,使整个压制缸处于高压状态,以便砖坯获得最佳致密度。

其压缩行程S2是非常小的。

实际上二、三阶段是连续进行的。

习惯上统称为第二次加压(重压)。

某些粉料由于成型性能要求,还可能再经排气,以及重复上述重压过程。

由此可见,增压器所完成的任务只限于第三阶段。

2 增压器液压参数的确定

增压器液压参数主要有:增压比;增压缸径及行程(图2)。

2.1 增压比

一般认为增压比就是压制油缸最终要求的压力P与主泵调定压力P0之比,即。

但考虑到P0值有所波动,譬如一般的液压回路都设有蓄能器,以便向执行机构快速供液(增压时就是向增压器的大端直径腔供液,但因增压时间极短,主油泵不可能及时大量供液,所以蓄能器液面迅速下降,压力也降低。

因此设计时需要适当增大I0值,即实际增压比I=Ki0。

一般取K=1.1—1.2左右。

实际是人为地增大增压器的大端面积K倍。

这样是否会在使用时使压制缸的最终压力超过P值呢?回答是否定的。

因为考虑到液压油的压缩性,压制缸的压力上升与时间有关。

不论用压力控制或时间控制都可以将此压力值控制在调定范围以内,除非控制元件失灵。

但也不要把I值提得过高。

因为提高I值意味着经过增压器进入压制油缸的高压油流量进一步降低,从而使增压时间延长;考虑到系统起码在下述接触面上存在泄漏:充液阀RP1、高压隔载阀RP2、压制活塞密封、增压器大小直径处密封。

每一接触面泄漏流量与压力成正比,而泄漏量(液体的体积)又是泄漏流量对时间的积分。

所以延长增压时间,必须会增加总的泄漏量,从而增大能量的消耗和系统发热。

故不建议K值过大。

2.2 增压缸直径及行程

在不考虑泄漏的条件下,增压器输出的高压油的体积V应满足两个要求:

(1)使压制活塞下降S3,完成粉料的最终压制。

此部分高压油体积V1=A1S3(A1为压制油缸面积)。

S3值非常小,设计时可取1mm左右;

(2)考虑液压油的压缩性,若使压制缸上腔压力由P0增到P,必须输进V2体积的高压液体。

根据水力学原理有:

V2=

式中——液压油的压缩系数

由此增压器输出端的参数可写为:

式中 D2——图2中小端直径

L——增压器行程。

由上述可见,若增大D2可减小L。

反之亦然。

但从总体设计考虑,适当增大D2似更有利,其理由是:

(1)增大D2可降低增压器的运动速度,从而减轻增压器密封元件的磨损;

(2)方便增压缸的镗孔及磨削加工。

尽管如此,但也不要过分提高D2值,否则整个增压机构显得过于臃肿。

合理地决定D2后,即可根据I值决定D3。

当然D2、D3还要满足密封元件的尺寸要求。

实际上系统存地泄漏,故设计时往往将V值增大,或按理论计算后放大L值。

2.3 设计增压器时应注意的事宜

(1)建议采用霞板式密封元件并加导向件,而不采用Yx等类传统的密封件。

虽然增压器的进油腔承受的压力较低(譬如一般地15MPa以下)。

但考虑到压砖机的工作频率极高,增压活塞的运动速度极快,传统密封元件因其耐久性差,恐难以胜任。

(2)增压活塞的重量较大,若采用卧式结构,则有可能由于自重而产生单边磨损。

且上部间隙增大,而使密封件过早损坏。

故建议采用立式装置。

(3)图3为采用环形面积作输出端的原理。

在某些情况下,此种结构更有可取之处。

这时小直径端外露,便于观察增压器的工作情况和易于安装行程开关等电器装置,以保证增压前增压活塞处于最低位置。

3 实例

现在Nassetti-Vis 1200压机的增压器为例,说明各液压参数的计算及选取。

(1)该机的压制油缸直径D1=0.65m,面积A1= 。

压制行程结束时,油缸底到压制活塞顶部的距离为0.16m,故V0=0.3316×0.16=0.053m3.

(2)油泵的调定压力P0=15MPa, 压制缸的最终压力

(3)该增压器采用图2的结构,小端直径D2=0.09m,大端直径D3=0.16m。

(4)V1=A1S3, 取S3=0.001m , 则 V1=3.316×10-4m3

V=V1+V2=10.06×10-4m

(5)小直径端的面积

考虑系统泄漏等因素,实际取行程L=0.4m。