CNC车床加工程式范例

最新文档-cnc车床程式的设计-PPT精品文档

各種G碼代表之意義及功能

G70:精車切削循環 G71:軸向複合形固定切削循環 G72:端面複合形固定切削循環 G73:輪廓複合形固定切削循環 G74:端面(Z軸向)溝槽切削循環 G75:軸向(X軸向)溝槽切削循環 G76:螺紋複合形固定切削循環

CNC車床程式設計

2-1 基本機能簡介。

2-2 參考點及座標系統設定。

2-3 絕對座標與增量座標。 2-4 直徑指令與半徑指令程式。 2-5 輸入單位系統之選擇。 2-6 快速定位(G00)

第二章 CNC車床程式設計(續)

2-7 直線切削(G01)

2-8 原點復歸(G28)

CNC車床刀具資料:磨耗【W】補正表

刀具編號 T0101 T0202 T0303 T0404 T0505 T0606 T0707 T0808 T0909 T1010 刀具名稱 X補正值 Z補正值 R 外粗車刀 -0.04 -0.02 0.6 圓鼻刀 -0.06 -0.04 0.8 外精車刀 -0.08 -0.02 0.4 外牙刀 -0.05 0 0.1 内牙刀 0.05 0 0.1 粗搪孔刀 0.06 0.02 0.8 鑚頭 0 0 0 精搪孔刀 0.08 0.04 0.4 内切槽刀 0.04 0 0.1 外切槽刀 -0.04 0 0.1 T 3 3 3 8 6 2 7 2 6 8

F機能又稱進給機能

進給率方式可分為兩種:

每分鐘進給率(mm/min) 【G98】

每轉進給率(mm/rev) 【G99】

車削加工則用每轉進給率(mm/rev) 。 銑削加工則用每分鐘進給率(mm/min) 。

简单数控车床编程100例

简单数控车床编程100例数控车床是一种高精度、高效率的机床,广泛应用于各个行业。

为了更好地发挥数控车床的作用,掌握一些简单的数控车床编程技巧是非常重要的。

下面将介绍100个简单的数控车床编程例子,帮助大家更好地理解和掌握数控车床编程。

1. G00 X100.0 Y50.0:快速定位到坐标(100.0,50.0)处。

2. G01 X150.0 Y100.0 F100.0:以速度100.0进行直线插补,从当前位置移动到坐标(150.0,100.0)处。

3. G02 X200.0 Y150.0 I50.0 J0.0:以速度100.0进行顺时针圆弧插补,半径为50.0,终点坐标为(200.0,150.0)。

4. G03 X250.0 Y200.0 I50.0 J0.0:以速度100.0进行逆时针圆弧插补,半径为50.0,终点坐标为(250.0,200.0)。

5. G04 P1000:停留1000毫秒。

6. G17:选择XY平面。

7. G18:选择XZ平面。

8. G19:选择YZ平面。

9. G20:以英寸为单位。

10. G21:以毫米为单位。

11. G28 X:将X轴回到参考点。

12. G28 Y:将Y轴回到参考点。

13. G28 Z:将Z轴回到参考点。

14. G40:取消半径补偿。

15. G41 D01:启用D01刀具半径补偿。

16. G42 D02:启用D02刀具半径补偿。

17. G43 H01:启用H01刀具长度补偿。

18. G44 H02:启用H02刀具长度补偿。

19. G49:取消刀具长度补偿。

20. G54:选择工件坐标系1。

21. G55:选择工件坐标系2。

22. G56:选择工件坐标系3。

23. G57:选择工件坐标系4。

24. G58:选择工件坐标系5。

25. G59:选择工件坐标系6。

26. G61:精确路径控制模式。

27. G64:常规路径控制模式。

28. G80:取消模态指令。

29. G81 X100.0 Y100.0 Z-10.0 R5.0 F100.0:以速度100.0进行钻孔循环,孔径为10.0,深度为5.0,坐标为(100.0,100.0)。

数控车床编程实例大全

数控车床编程实例大全数控车床作为现代制造业中不可或缺的设备,其编程技术的掌握对于实现高效、精确的加工至关重要。

以下将为您呈现一系列丰富多样的数控车床编程实例,帮助您更好地理解和应用这一技术。

一、简单轴类零件加工编程实例假设我们要加工一个直径为 50mm,长度为 100mm 的圆柱轴。

程序如下:```O0001 (程序名)G99 (每转进给)M03 S800 (主轴正转,转速 800r/min)T0101 (调用 1 号刀具,1 号刀补)G00 X52、 Z2、(快速定位到起刀点)G71 U2、 R1、(粗车循环,每次切削深度 2mm,退刀量 1mm)G71 P10 Q20 U05 W01 F02 (粗车循环的起始和结束程序段号,X 方向精车余量 05mm,Z 方向精车余量 01mm,进给速度 02mm/r)N10 G00 X18、(粗车轮廓起始段)G01 Z0 F01 (直线进给到圆柱端面)X50、 Z-100、(车削圆柱面)N20 Z-120、(粗车轮廓结束段)G70 P10 Q20 (精车循环)G00 X100、 Z100、(快速退刀)M30 (程序结束)```在这个实例中,我们首先通过 G71 粗车循环去除大部分余量,然后使用 G70 精车循环进行精加工,以获得较高的表面质量和尺寸精度。

二、螺纹加工编程实例要加工一个 M30×2 的外螺纹,螺纹长度为 30mm。

程序如下:```O0002G99M03 S600T0202G00 X32、 Z5、G92 X29、 Z-30、 F2、(螺纹切削循环,螺距 2mm)X285X28、X278G00 X100、 Z100、M30```螺纹加工时,通过多次切削逐渐逼近最终尺寸,以保证螺纹的精度和质量。

三、复杂轮廓零件加工编程实例以一个具有台阶、圆弧和倒角的复杂轴为例。

```O0003G99M03 S1000T0303G00 X60、 Z2、G73 U10、 W10、 R5 (仿形粗车循环,切削余量和退刀量)G73 P40 Q70 U05 W01 F02N40 G00 X0G01 Z0 F01G03 X20、 Z-10、 R10、(圆弧加工)G01 Z-20、X30、 Z-30、Z-50、X40、 Z-60、X50、 Z-70、N70 Z-80、G70 P40 Q70 (精车循环)G00 X100、 Z100、M30```在这个实例中,G73 仿形粗车循环适用于复杂轮廓的粗加工,能够高效地去除余量。

数控车床编程实例详解(30个例子)

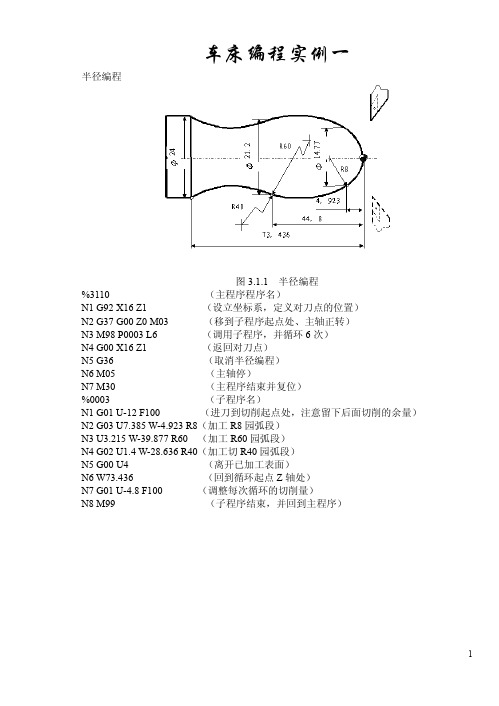

半径编程图3.1.1 半径编程%3110 (主程序程序名)N1 G92 X16 Z1 (设立坐标系,定义对刀点的位置)N2 G37 G00 Z0 M03 (移到子程序起点处、主轴正转)N3 M98 P0003 L6 (调用子程序,并循环6次)N4 G00 X16 Z1 (返回对刀点)N5 G36 (取消半径编程)N6 M05 (主轴停)N7 M30 (主程序结束并复位)%0003 (子程序名)N1 G01 U-12 F100 (进刀到切削起点处,注意留下后面切削的余量)N2 G03 U7.385 W-4.923 R8(加工R8园弧段)N3 U3.215 W-39.877 R60 (加工R60园弧段)N4 G02 U1.4 W-28.636 R40(加工切R40园弧段)N5 G00 U4 (离开已加工表面)N6 W73.436 (回到循环起点Z轴处)N7 G01 U-4.8 F100 (调整每次循环的切削量)N8 M99 (子程序结束,并回到主程序)直线插补指令编程图3.3.5 G01编程实例%3305N1 G92 X100 Z10 (设立坐标系,定义对刀点的位置)N2 G00 X16 Z2 M03 (移到倒角延长线,Z轴2mm处)N3 G01 U10 W-5 F300 (倒3×45°角)N4 Z-48 (加工Φ26外圆)N5 U34 W-10 (切第一段锥)N6 U20 Z-73 (切第二段锥)N7 X90 (退刀)N8 G00 X100 Z10 (回对刀点)N9 M05 (主轴停)N10 M30 (主程序结束并复位)车床编程实例三圆弧插补指令编程%3308N1 G92 X40 Z5 (设立坐标系,定义对刀点的位置)N2 M03 S400 (主轴以400r/min旋转)N3 G00 X0 (到达工件中心)N4 G01 Z0 F60 (工进接触工件毛坯)N5 G03 U24 W-24 R15 (加工R15圆弧段)N6 G02 X26 Z-31 R5 (加工R5圆弧段)N7 G01 Z-40 (加工Φ26外圆)N8 X40 Z5 (回对刀点)N9 M30 (主轴停、主程序结束并复位图3.3.8 G02/G03编程实例倒角指令编程图3.3.10.1 倒角编程实例%3310N10 G92 X70 Z10 (设立坐标系,定义对刀点的位置)N20 G00 U-70 W-10 (从编程规划起点,移到工件前端面中心处)N30 G01 U26 C3 F100 (倒3×45°直角)N40 W-22 R3 (倒R3圆角)N50 U39 W-14 C3 (倒边长为3等腰直角)N60 W-34 (加工Φ65外圆)N70 G00 U5 W80 (回到编程规划起点)N80 M30 (主轴停、主程序结束并复位)车床编程实例五倒角指令编程%3310N10 G92 X70 Z10 (设立坐标系,定义对刀点的位置)N20 G00 X0 Z4 (到工件中心)N30 G01 W-4 F100 (工进接触工件)N40 X26 C3 (倒3×45°的直角)N50 Z-21 (加工Φ26外圆)N60 G02 U30 W-15 R15 RL=3(加工R15圆弧,并倒边长为4的直角)N70 G01 Z-70 (加工Φ56外圆)N80 G00 U10 (退刀,离开工件)N90 X70 Z10 (返回程序起点位置)M30 (主轴停、主程序结束并复位)图3.3.10.2 倒角编程实例圆柱螺纹编程螺纹导程为1.5mm,δ=1.5mm,δ '=1mm ,每次吃刀量(直径值)分别为0.8mm、0.6 mm 、0.4mm、0.16mm图3.3.12 螺纹编程实例%3312N1 G92 X50 Z120 (设立坐标系,定义对刀点的位置)N2 M03 S300 (主轴以300r/min旋转)N3 G00 X29.2 Z101.5 (到螺纹起点,升速段1.5mm,吃刀深0.8mm)N4 G32 Z19 F1.5 (切削螺纹到螺纹切削终点,降速段1mm)N5 G00 X40 (X轴方向快退)N6 Z101.5 (Z轴方向快退到螺纹起点处)N7 X28.6 (X轴方向快进到螺纹起点处,吃刀深0.6mm)N8 G32 Z19 F1.5 (切削螺纹到螺纹切削终点)N9 G00 X40 (X轴方向快退)N10 Z101.5 (Z轴方向快退到螺纹起点处)N11 X28.2 (X轴方向快进到螺纹起点处,吃刀深0.4mm)N12 G32 Z19 F1.5 (切削螺纹到螺纹切削终点)N13 G00 X40 (X轴方向快退)N14 Z101.5 (Z轴方向快退到螺纹起点处)N15 U-11.96 (X轴方向快进到螺纹起点处,吃刀深0.16mm)N16 G32 W-82.5 F1.5 (切削螺纹到螺纹切削终点)N17 G00 X40 (X轴方向快退)N18 X50 Z120 (回对刀点)N19 M05 (主轴停)N20 M30 (主程序结束并复位)恒线速度功能编程图3.3.14 恒线速度编程实例%3314N1 G92 X40 Z5 (设立坐标系,定义对刀点的位置)N2 M03 S400 (主轴以400r/min旋转)N3 G96 S80 (恒线速度有效,线速度为80m/min)N4 G00 X0 (刀到中心,转速升高,直到主轴到最大限速)N5 G01 Z0 F60 (工进接触工件)N6 G03 U24 W-24 R15 (加工R15圆弧段)N7 G02 X26 Z-31 R5 (加工R5圆弧段)N8 G01 Z-40 (加工Φ26外圆)N9 X40 Z5 (回对刀点)N10 G97 S300 (取消恒线速度功能,设定主轴按300r/min旋转)N11 M30 (主轴停、主程序结束并复位)车床编程实例八%3317M03 S400 (主轴以400r/min旋转)G91 G80 X-10 Z-33 I-5.5 F100(加工第一次循环,吃刀深3mm)X-13 Z-33 I-5.5(加工第二次循环,吃刀深3mm)X-16 Z-33 I-5.5(加工第三次循环,吃刀深3mm)M30 (主轴停、主程序结束并复位)图3.3.17 G80切削循环编程实例G81指令编程(点画线代表毛坯)图3.3.20 G81切削循环编程实例%3320N1 G54 G90 G00 X60 Z45 M03 (选定坐标系,主轴正转,到循环起点)N2 G81 X25 Z31.5 K-3.5 F100 (加工第一次循环,吃刀深2mm)N3 X25 Z29.5 K-3.5 (每次吃刀均为2mm,)N4 X25 Z27.5 K-3.5 (每次切削起点位,距工件外圆面5mm,故K值为-3.5)N5 X25 Z25.5 K-3.5 (加工第四次循环,吃刀深2mm)N6 M05 (主轴停)N7 M30 (主程序结束并复位车床编程实例十G82指令编程(毛坯外形已加工完成)%3323N1 G55 G00 X35 Z104(选定坐标系G55,到循环起点)N2 M03 S300 (主轴以300r/min正转)N3 G82 X29.2 Z18.5 C2 P180 F3(第一次循环切螺纹,切深0.8mm)N4 X28.6 Z18.5 C2 P180 F3(第二次循环切螺纹,切深0.4mm)N5 X28.2 Z18.5 C2 P180 F3(第三次循环切螺纹,切深0.4mm)N6 X28.04 Z18.5 C2 P180 F3(第四次循环切螺纹,切深0.16mm)N7 M30 (主轴停、主程序结束并复位)图3.3.23 G82切削循环编程实例车床编程实例十一外径粗加工复合循环编制图3.3.27所示零件的加工程序:要求循环起始点在A(46,3),切削深度为1.5mm(半径量)。

数控车床加工程序设计典型实例

• 1)置模式在“JOG”位置:

上一页 下一页 返回

3.1 FANUC 0-TD/0-MD数控系统操作

• (2)选择各轴方向键+X +Y +Z或一X一Y一Z,点击各键机床移动,松 开后停止移动。

• (3)按 键各轴快速移动。

• 方法二:点动 中。

,这种方法用于微量调整,如用在对基准点操作

• 1)置模式在“JOG”位置

• 切削用量:数控编程时,编程入员必须确定每道工序的切削用量,并 以指令的形式写入程序中。切削用量包括主轴转速、背吃刀量及进给 速度等。

上一页 下一页 返回

3. 3 轴类零件加工程序设计

• 切削用量的选择原则是:保证零件加工精度和表面粗糙度,充分发挥 刀具切削性能,保证合理的刀具耐用度;并充分发挥机床的性能,最 大限度提高生产率,降低成本。总之,切削用量的具体数值应根据机 床性能、相关的手册并结合实际经验用类比方法确定。同时,使主轴 转速、切削深度及进给速度三者能相互适应,以形成最佳切削用量。 本例题粗车、精车采用不同的切削用量,粗车背吃刀量为2 mm,精 车背吃刀量为0. 5 mm;粗车进给速度为F0. 4,精车进给速庶为F0. 1 。

显示在屏幕上。 • 8.删除一个程序 • (1)选择模式在“EDIT"。

上一页 下一页 返回

3.1 FANUC 0-TD/0-MD数控系统操作

• (2)按 键输入字母“0。 • (3)按 键输入数字“7“键入要删除的程序的号码“07”。 • (4)按 “ 07“ NC程序被删除。 • 9.删除全部程序 • (1)选择模式在“EDIT"。 • (2)按 键输入字母“0”。 • (3)输入“一9999 " • (4)按 全部程序被删除。

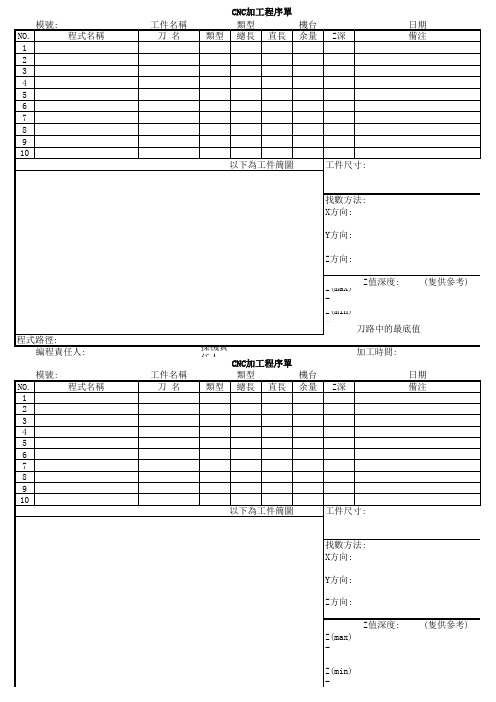

CNC加工程序单

刀路中的最底值 加工時間:

加工程序單

時間

工件尺寸: 找數方法:

Z值深度: (隻供參考)

加工程值深度: (隻供參考)

Z(max) Z值深度:

(隻供參考)

-

Z(min)

-

刀路中的最底值

操機責

任人: CNC加工程序單

類型

機台

類型 總長 直長 余量

加工時間:

日期

Z深

備注

以下為工件簡圖

工件尺寸:

找數方法: X方向:

Y方向:

Z方向:

Z值深度: Z(max) -

Z(min) -

(隻供參考)

程式路徑: 編程責任人:

操機責 任人:

模號: NO. 1 2 3 4 5 6 7 8 9 10

程式名稱

程式路徑: 編程責任人:

模號: NO. 1 2 3 4 5 6 7 8 9 10

程式名稱

工件名稱 刀名

CNC加工程序單

類型

機台

類型 總長 直長 余量 Z深

日期 備注

以下為工件簡圖

工件尺寸:

找數方法: X方向:

Y方向:

Z方向:

工件名稱 刀名

数控车床编程实例【范本模板】

如图2-16所示工件,毛坯为φ45㎜×120㎜棒材,材料为45钢,数控车削端面、外圆.1.根据零件图样要求、毛坯情况,确定工艺方案及加工路线1)对短轴类零件,轴心线为工艺基准,用三爪自定心卡盘夹持φ45外圆,使工件伸出卡盘80㎜,一次装夹完成粗精加工.2)工步顺序①粗车端面及φ40㎜外圆,留1㎜精车余量。

②精车φ40㎜外圆到尺寸。

2.选择机床设备根据零件图样要求,选用经济型数控车床即可达到要求。

故选用CK0630型数控卧式车床. 3.选择刀具根据加工要求,选用两把刀具,T01为90°粗车刀,T03为90°精车刀。

同时把两把刀在自动换刀刀架上安装好,且都对好刀,把它们的刀偏值输入相应的刀具参数中。

4.确定切削用量切削用量的具体数值应根据该机床性能、相关的手册并结合实际经验确定,详见加工程序。

5.确定工件坐标系、对刀点和换刀点确定以工件右端面与轴心线的交点O为工件原点,建立XOZ工件坐标系,如前页图2—16所示。

采用手动试切对刀方法(操作与前面介绍的数控车床对刀方法基本相同)把点O作为对刀点。

换刀点设置在工件坐标系下X55、Z20处。

6.编写程序(以CK0630车床为例)按该机床规定的指令代码和程序段格式,把加工零件的全部工艺过程编写成程序清单。

该工件的加工程序如下:N0010 G59 X0 Z100 ;设置工件原点N0020 G90N0030 G92 X55 Z20 ;设置换刀点N0040 M03 S600N0050 M06 T01 ;取1号90°偏刀,粗车N0060 G00 X46 Z0N0070 G01 X0 Z0N0080 G00 X0 Z1N0090 G00 X41 Z1N0100 G01 X41 Z-64 F80 ;粗车φ40㎜外圆,留1㎜精车余量N0110 G28N0120 G29 ;回换刀点N0130 M06 T03 ;取3号90°偏刀,精车N0140 G00 X40 Z1N0150 M03 S1000N0160 G01 X40 Z—64 F40 ;精车φ40㎜外圆到尺寸N0170 G00 X55 Z20N0180 M05N0190 M02实例二如图2-17所示变速手柄轴,毛坯为φ25㎜×100㎜棒材,材料为45钢,完成数控车削。

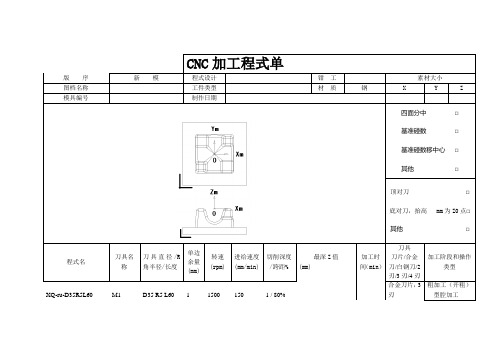

CNC加工程序单(供参考)

D12R08 L80

0

2500

400

0.2/--

精加工(光刀)等高加工

QM-jing-Q6L80

M7

Q6L80

0

2500

400

--/10%

白钢刀,3刃

精加工(光刀)固定轴加工

程式确认

检测人

審核

机台类型

XK860

操作人

完成時間

备注:

刀具:硬质合金刀片/整体硬质合金刀具/整体高速钢/2刃/3刃/4刃

刀具

刀片/合金刀/白钢刀/2刃/3刃/4刃

加工阶段和操作类型

XQ-ru-D35R5L60

M1

D35R5L60

1

1500

150

1 / 80%

合金刀片,3刃

粗加工(开粗)型腔加工

XQ-ru-D25R5L80

M2

D25R5L80

1

1500

150

1/ 80%

粗加工(开粗)型腔加工

QJ-ru-D20R08L80

CNC加工程式单

版序

新模

程式设计

钳工

素材大小

图名称

工件类型

材质

钢

X

Y

Z

模具编号

制作日期

四面分中□

基准碰数□

基准碰数移中心□

其他□

顶对刀□

底对刀,抬高mm为Z0点□

其他□

程式名

刀具名称

刀具直径/R角半径/长度

单边余量

(mm)

转速

(rpm)

进给速度

(mm/min)

切削深度/跨距%

最深Z值

(mm)

加工时间(min)

M3

数控车床加工编程典型实例[1]

![数控车床加工编程典型实例[1]](https://img.taocdn.com/s3/m/97435b0654270722192e453610661ed9ad515506.png)

数控车床加工编程典型实例[1]数控机床是一种技术密集度及自动化程度很高的机电一体化加工设备,是综合应用计算机、自动控制、自动检测及精密机械等高新技术的产物。

随着数控机床的发展与普及,现代化企业对于懂得数控加工技术、能进行数控加工编程的技术人才的需求量必将不断增加。

数控车床是目前使用最广泛的数控机床之一。

本文就数控车床零件加工中的程序编制问题进行探讨。

一、编程方法二、编程步骤拿到一张零件图纸后,首先应对零件图纸分析,确定加工工艺过程,也即确定零件的加工方法(如采用的工夹具、装夹定位方法等),加工路线(如进给路线、对刀点、换刀点等)及工艺参数(如进给速度、主轴转速、切削速度和切削深度等)。

其次应进行数值计算。

绝大部分数控系统都带有刀补功能,只需计算轮廓相邻几何元素的交点(或切点)的坐标值,得出各几何元素的起点终点和圆弧的圆心坐标值即可。

最后,根据计算出的刀具运动轨迹坐标值和已确定的加工参数及辅助动作,结合数控系统规定使用的坐标指令代码和程序段格式,逐段编写零件加工程序单,并输入CNC装置的存储器中。

三、典型实例分析数控车床主要是加工回转体零件,典型的加工表面不外乎外圆柱、外圆锥、螺纹、圆弧面、切槽等。

例如,要加工形状如图所示的零件,采用手工编程方法比较合适。

由于不同的数控系统其编程指令代码有所不同,因此应根据设备类型进行编程。

以西门子802S数控系统为例,应进行如下操作。

(1)确定加工路线按先主后次,先精后粗的加工原则确定加工路线,采用固定循环指令对外轮廓进行粗加工,再精加工,然后车退刀槽,最后加工螺纹。

(2)装夹方法和对刀点的选择采用三爪自定心卡盘自定心夹紧,对刀点选在工件的右端面与回转轴线的交点。

(3)选择刀具根据加工要求,选用四把刀,1号为粗加工外圆车刀,2号为精加工外圆车刀,3号为切槽刀,4号为车螺纹刀。

采用试切法对刀,对刀的同时把端面加工出来。

(4)确定切削用量车外圆,粗车主轴转速为500r/min,进给速度为0.3mm/r,精车主轴转速为800r/min,进给速度为0.08mm/r,切槽和车螺纹时,主轴转速为300r/min,进给速度为0.1mm/r。

CNC加工程式单-多个工步

装夹示意图

众友数控C 众友数控 N C 加 工 程序单

图号 工序

11R2606-1 第 3

材料 工步

A6061

零件名: 工程名: 刀 号 1 2 3 4 5 6 7 8 9 10 11 12 切削时间 底面 加工 刀具名称 刀柄型号 刀具直径 x 刃长 x 全长 备 注

众友数控C 众友数控 N C 加 工 程序单

图号 工序 GE020/021/022 第 2 材料 工步 不锈钢 零件名: 工程名: 刀 号 1 2 3 4 5 6 7 8 9 10 11 12 程序名: (1)、 X方向和Y方向分中 装 (2)、 表面见光为Z0 夹 (3)、 要 (4)、 求 (5)、 (6)、 辅助 工具 图纸 图档名: 保存 简具 专用夹具 测具 编号: 编号:精密平口钳 编号: 版本: 编号: 13 14 15 16 17 18 19 20 21 22 23 24 核准: 审核: 制订: 切削时间 SinoScanGE020-022 底 面 加 工 刀具名称 刀柄型号 刀具直径 x 刃长 x 全长 φ30面铣刀 φ12*90°倒角刀 版本: 日期: 切削 深度 0.00 -2.00 D02 2008 装夹 长度 年 9 月10日 备 注

装夹示意图

众友数控C 众友数控 N C 加 工 程序单

图号 工序 GE020/021/022 第 4 材料 工步 不锈钢 零件名: 工程名: 刀 号 1 2 3 4 5 6 7 8 9 10 11 12 程序名: (1)、 X方向和Y方向分中 装 (2)、 表面见光为Z0 夹 (3)、 要 (4)、 求 (5)、 (6)、 辅助 工具 图纸 图档名: 保存 简具 专用夹具 测具 编号: 编号:精密平口钳及组合夹具 编号: 版本: 编号: 13 14 15 16 17 18 19 20 21 22 23 24 核准: 审核: 制订: 切削时间 SinoScanGE020-022 孔位 加工 刀具名称 刀柄型号 刀具直径 x 刃长 x 全长 φ8精铣刀 φ12*90°倒角刀 φ9.85 粗铰刀 φ10 F8 精铰刀 版本: 日期: 切削 深度 -32.00 -5.00 -35.00 -35.00 2008 年 9 月 10 日 装夹 长度 35.00 25.00 40.00 40.00 备 注 D01