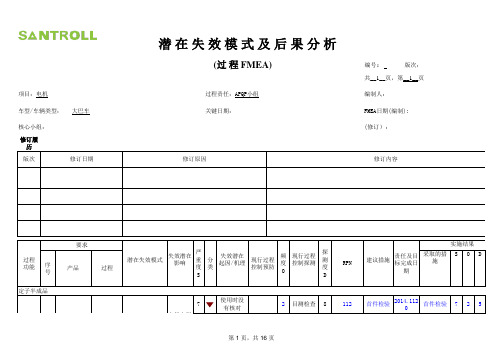

《PFMEA 分析表(电机绕线)》

BDM电机-PFMEA

(过 程 FMEA)

项目:BL61D12C01 车型/车辆类型: BMD风扇 核心小组: 研发、工艺、品质、生产

过程责任:APQP小组 关键日期:

过程 功能 序

号 定子组件

要求

产品

过程

绕线

线径:φ

0.36mm 并绕

DZ010

根数:2根 匝数:40T

潜在失效模式

失效潜在 影响

严 重 度

冷装配, 且存在过

盈量

再次平缓 压装

1

检确认

7

42

操作不规 加强作业

范

培训

1 目测检查

4

28

操作不规 加强作业

范

培训

2 目测检查

2

28

第 2 页,共 3 页

压装支 ZC架 020

焊三相 ZC线 030

端盖压 含油轴

承

ZC040

转子组 件、前 ZC后端盖 050

铆合

装销钉

ZP 不满足性 7

设备点检

2

设备程序 保障

2

编号:

版次:

共__1__页,第__1__页

编制人:

FMEA日期(编制):

(修订):

实施结果

RPN

建议措施

责任及目 标完成日

采取的措

S

O

D

R

期

施

P

N

56 28

28

32

外挂线,卷线外 漏

电机性能 下降

6

设备调 整不当

设备点检

2

设备程序 保障

2

24

整理线 DZ头 020

线头长度

星点12mm, 线头长度 50-60mm

FMEA表格

产品变形

7

3

漆膜硬度≤HB

7

3

配置计时器 将包装物的 质量要求通 知生产厂家 按工位器具 清单搬运防 护

包装

在储存、运输过程 包装不符合要 中出现开包、塌陷 求 划伤等 搬运、防护不 周转磕碰划伤、倒 好 置

6

2

入库

6

2

预装机 1、装配位置要对 体 2、装配尺寸要对

設計FMEA)

FMEA编号:FMEA-1B20053100207 编制者: FMEA日期(编制): (修订):

COD值超标

8

操作人员误操作

3

无

1、按月 盘点 2、资产 资产管理 变动后在 员的责任 几天内完 1、盘点月份 资产台账准确性降 心 成上报 大于一个月 低 3、结果 要求(准 确率达到 100%) 滤棒装盘 后端与周 滤棒装盘 转盒内壁 不超过3 毫米

8

工作不积极

8 固定资产管理制度

小于3毫米

大于3毫米

注射压力太高

容易出现飞边

6

2

注射压力太低

容易出现缺料

6

2

料温太高

材料出现降解 容易出现缺料,产 品表面不光 易造成产品变形

6

2

料温太低 注射成型 模具温度太高 -速度/温 度/压力 冷却时间太短

6

2

s

注塑 6 工艺参数调整不 合理 工艺参数调整不 合理 工艺参数调整不 合理 工艺参数调整不 合理 工艺参数调整不 合理 2

责任部 风险顺 建议 现行探测过程控 探测 门/人 采取 序数 的措 制 度D 员及完 的措 风险顺 序数 RPN

每班检查喷嘴喷 射情况

3

105

每天测量粘料量

PFMEA 分析表

4.定期保养真空过滤棉时进行检查。

4

12

参阅《SMT设备保养计划》

1◎ 相机识别不清

3

每日保养对镜片进行擦拭,防止灰层,板 屑污染镜片,每日点检1次。 参阅《SMT设备点检记录表》

100%自检, IPQC抽检1次/天

4

12

1. 检查FEEDER MARK点识别坐标

1.供料器动作不到位; 2.Feeder取料中心位置偏移.

1、作业前按照标准设置4±0.5kgf.cm;

1、首件确认;

3

2、设置后实际测量,实际扭力需与标准一 致;

2、100%自检; 3、IPQC:2H/次

2

42

3、首件确认螺丝锁后是否锁紧及滑牙

抽检;

烧录

程序没烧录进芯 片

产品功能测试 失败

7 ● 烧录时程序调用错误

1.烧录前工程确认软件,确认无误后需先 1、首件确认;

7 ◎ 升温过快,导致器件两端受 3 升温斜率),参阅《回流焊炉温设定表 检; 2、IPQC抽 3 63

热不均匀;

》;

检2H/次

7

◎

回流焊升温区时间设定过 长;

3

根据炉温曲线设定SOP来设定炉温曲线的 各个参数,并参照锡膏规格书。

100%1、100%自 检; 2、IPQC抽 检2H/次

3

63

7 ◎ 作业员漏失;

3

湿敏元件的贮存环境进行控制,如温度、 湿度。参阅《温湿管理规范》。

行实时稽查。

3 63

锡膏存储 钢网管控

1.存储温度按照锡膏规格参数控制;

锡膏印刷品质 不良

存贮锡膏的冰箱温度不满足 锡膏存储条件。

2

2.对冰箱温度进行监控点检,2次/天; (参阅《锡膏存储使用规范》)

PFMEA第五版表格

特殊特 性

筛选器 代码

预防措施

探措施

根据规范

MRKJ503

根据数据表调整力的大 小

5

8对电机性 能曲线进

2

M

行完全检

测

带位置控 制传感器 的选择性

压装

带压力监 测的选择 性压装

P

改进措施

责任人

目标完成 日期

状态: 尚未确认/ 决策/执行

已完成 不执行

采取基于 证据的措

施

完成日期

严 重 度

发 生 度

电机装配 线

[OP30]烧 结轴承压 装过程

电机装配 线

[OP30]烧 结轴承压 装过程

压装机

功能分析

项目 开始日期 修订日期 职能团队

失效分析

PFMEA

2.过程步骤的功能 3.过程工作要 1.对于上一较高级别要素和

和产品特性 素的功能和 I或最终用户的失效影响(

(量值为可选项) 过程特性

FE)

不能实现 烧结轴承 的轴向定 位

机器将烧结 轴承压入电 机壳,实现 轴向定位

设备在达 到最终位 置前停止

PFMEA

系统/子系 统/组件/部

件

DFMEA编 号

设计职责

保密等级

风险分析

当前的对失效起因的预 防措施( PC)

频 度 (0 )

FC /FM 的当前探

测措施 (DC)

FC

/F

M 的 AP(行 探 动优先 测 级) 度 (

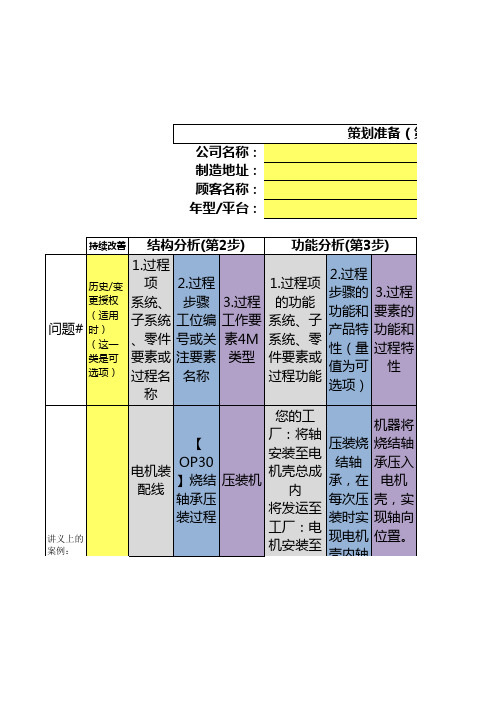

公司名称

工程地点

顾客名称

车型/平台 持续改善

结构分析

功能分析

问题

历史/变更 授权

1.过程项 系统、子 系统、零 件要求或 过程名称

PFMEA_详解

PFMEA

11、潜在失效后果

指潜在失效模式对顾客的影 响 “顾客”——可以是下一道工序,后序工序或最终 用户。 应包括:后序工序,整车厂,最终顾客

典型的失效后果:后序工序 破损 无法固定 无法安装到位 能欠缺 不连接 作困难 售后问题 危害操作者 整车厂 无法安装 零件损坏 功 操 影响节拍 人机功效 最终用户 噪声 不稳 定 粗糙 外观不良 功能欠缺 异味

18.风险顺序数

RPN=S*O*D

1~1000

PFMEA

RPN评价 1<RPN<50 51<RPN<100 101<RPN<1000 理解或行动 对产品有较小的危害 对产品有中等的危害,需 进一步改善 对产品有严重危害,需深 入调查分析

PFMEA

没有唯一的标准 有关风险程度的等级划分没 有唯一的标准, 可以根据企业自身的经验和产品的特点而 定, 但是同一企业内,相类似的产品之 间,应采 用统一的尺度,以保证相互间具 有可比性, 并且还应考虑在顾客及供应商 之间保持一致 性。

PFMEA

内容介绍 第四版与第三版 的主要区别 一、什么是FMEA 二、什么是PFMEA 三、如何实施PFMEA 四、案例分析

五、总结

FMEA第四版

FMEA 4变更概述: 1、第四版的格式更易于阅读

2、增加了示例,措辞使人更利于理解 3、强调FMEA的过程和结果需要管理者的支持、关注和评审。 4、定义和强化了DFMEA和PFMEA联系的理解,同时也定 义 了和其他工具的关联。 5、改进了S、O、D的评级表,便于使用和分析。 6、不再强调标准表格,增加了附表的类型。 7、建议不把RPN作为风险评估的首要方法,提供了额外的 方 法以识别改进需求。

新版FMEA模板

6 2 1 ##

您的工厂: 将轴安装到电机 壳总成内 发运至工厂: 将电机安装至车 门上 最终用户: 车窗玻璃能够上 升 、下降。

2.过程步 骤功能和 产品特性 (量值为 可选项)

压装烧结 轴承,在 每次压装 时实现电 机壳内的 轴向定位 保留最大 间隙。

3.过程工作 因素的功能 和过程特性

1.对于上一较高级别要素和/或 最终用户的失效影响(FE)

问题# FE的严重度(S)

FC的频度(O) FC/FM的探测度(D) PFMEA措施优先级

特殊特性 筛选器代码(可选)

预防措施 探测措施 负责人姓名 目标完成日期

状态 采取基于证据的措

施 完成日期 严重度(S) 频度(O) 探测度(D)

PFMEA AP

特殊特性 备注

持续改善 PFMEA结构分析(步骤二)

您的工厂:

间隙太小无法安装轴,没有潜

机器将烧结 轴压入电机 壳,实现轴 向定位

在损害 发运至工厂: 将电机安装至车门上需要额外 插入力,存在潜在损害 最终用户:

舒适模式关闭时间过长

2.关注要素的失 效模式(FM)

3.工作因素的失 效起因(FC)

对失效 起因的 当前预 防控制 (PC)

7

不能实现烧结轴 承的轴向定位

设备在达到最终 位置前停止

根据数 据表调 整力的 大小

对失效 起因或 失效模 式的当 前探测 控制

根据规

范

MRKJ5

3

038对 电机性

能曲线

进行完

全检测

6 ##

PFMEA优化(步骤六)

带位置 控制传 感器的 选择性 压装

带压力 监测的 选择性 压装

过程工 程师 Paul D 先生

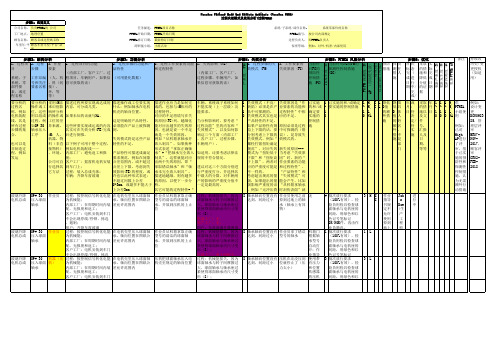

AIAG VDA FMEA PFMEA 第一版 中文 FMEA第五版表格

车辆:升降车窗玻璃

3mm

一步分析。

值不一定是最高的。

的量级影响严重度的话。例如“

无冲压裂纹”,失效模式可能是 失效分析可从失效模式、失效影

其它可能的过程特性-“从料箱

“裂纹长度0~10mm”-严重度4, 响或失效原因开始,假如失效链

拿轴承时不刮伤表面”,“轴承

“裂纹长度10~20mm”- 严重度 是精确的话。

失效原因,也就是说一个不足就 以及如何影响这三个方面(内部

公司可自行选择其它方法

可在失效分析(FE)完成后进行倒 失效模式将是这些产品特性的不 是一个失效原因。

工厂、客户工厂、过程步骤、车

如果产品特性有规范上下限的 新失效原因--- 当考虑“失效原

推。

足。

辆用户)。

话,要分别考虑上下限的失效模 因”时,新的“作业要素的功能

步骤2:结构分析

步骤3:功能分析

步骤4:失效分析

步骤5:PFMEA 风险分析

步骤6:优化

1. 过程项目

2. 过程步骤

3. 作业要素

1. 过程项目的功能 2. 过程步骤的功能和 3. 作业要素的功能和 1. 失效影响 (FE)

2. 过程步骤的失效模 3. 作业要素的失效原 当前针对FC的预

当前针对FC或FM

放入制具中时不用太大力”,“

7,“裂纹长度20mm以上”- 严

拧紧螺栓直到

拧紧螺栓直到扭矩灯亮绿,此时

和控制措施。

不能再用力”,“拿取正确的润

玻璃升降电机总成

OP# 30 压入球面轴承

作业员

过程:按控制信号转化电能为机 械能; 内部工厂:在周期时间内装配, 无报废和返工; 客户工厂:电机安装到车门不会 出现停线/停顿、拣选、遏制; 用户:升降车窗玻璃

PFMEA表格(第四版)

措施结果action results R P N

必备条件 requirement

S

O

D

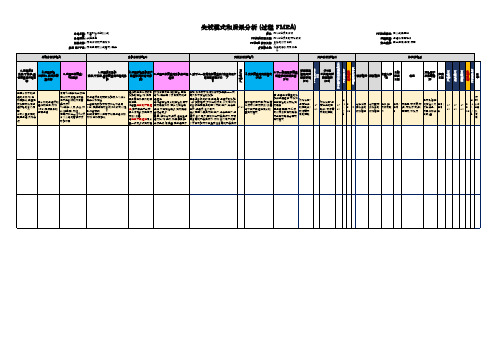

潜在失效模式及后果分析表(PFMEA) RE MODE AND EFFECTS ANALYSIS(PROCESS FMEA)

系统item: 子系统/部件model year(S)/program(s): 核心小组 core team:

级别 classification 项目 process step 功能 function 严重度Severity 潜在失效模式 potential failure mode 潜在失效的后 果potential effect(s) failure 现行过程current process 潜在失效的 起因/机理 频 potential cause(S) 现行过程预防控制 度 现行过程探测控制 controls of failure 数 controls detection prevention 0

FMEA编号 : 过程责任process responsibility 关键日期key date 页码 第 页,共 页 编制人 prepared by: PFMEA 日期(版本) date(Orig)

风险 建议 顺序 措施 探 测 数 recommended action 度 RPN D

责任和目 标完成日 措施实 期 responsibili 施描述 ty&target 及完成 completion 日期

FMEA第五版表格(带实例)--2019.8.17讲课教案

系统/子系统/部件 名称:

系统零部件的名称

PFMEA编号: 按公司内部规定

过程负责人: 即PFMEA负责人

保密等级: 例如:对外/机密/内部使用

步骤2:结构分析

步骤3:功能分析

步骤4:失效分析

步骤5:PFMEA 风险分析

步骤6:优化

备注

严重度 (FE) FC发生度 (O) FC/FM 探测度 AP (行动优先

过程特性。

能要求。

1 品中可探测的。 过程特性”中相 确定要 1

1 L,

的额 D 体 日 待 施以 日 1 1 1 L, 小组使

电机装配 用以组成 的操作或 如果未知的话就写NA。

对应的不足将填写在失

0 失效模式其实也是 应的不足。

实施的 0

0 NA

外措 值 人 决 及文 0 0 0 NA 用

线,其是 过程,例 工位的差

步骤1:范围定义 公司名称: 负责PFMEA的 公司

工厂地点: 地理位置

顾客名称: 顾客名或过程族名称 车型年/平 顾客车型年型/平台/款

台: 型

任务描述: PFMEA项目名称 PFMEA开始日期: PFMEA开始日期 PFMEA修订日期: 最新修订日期

跨职能小组: 小组名单

Process Failure Mode and Effects Analysis (Process FMEA) 过程失效模式及效果分析(过程FMEA)

过程名 操作或工 来识别影 内容,可分成几类。

什么:例如轴承在电机 成的,包括与4M相应的 不能实现(上一层级)功 ~ 缺陷)必须是在产 业要素的功能和 的和/或 ~ 要实施的控制措施 ~ M, C L O值 低 具 月 : 的措 月 ~ ~ ~ M, PFMEA

3-1 PFMEA 表格-P16

探测措施

失效起因的频度(O)

过程FMEA措施优先级 特殊特性

筛选器代码(可选) 预防措施

负责人姓名 目标完成日期

状态 采取基于证据的措施

完成日期 (S)严重度 (O)发生度 (D) 探测度 特殊特性 措施优先级

备注

PFMEA 优化(步骤六)

过程失效模式及影响分析(PFMEA)表格

过程 FMEA 风险分析 (步骤五)

压装机

过程失效模式及影响分析(PFMEA)表格

功能分析 (步骤三)

1. 过程项的功能系统、 子系统、零件要素或过程 的功能

2. 过程步骤的功能和产 品特性(量值为可选)

3. 过程工作要素的功能 和过程特性

您的工厂:

运至工厂: 最终用户:

过程失效模式及影响分析(PFMEA)表格

功能分析 (步骤三)

最终用户:

升起和降下车窗

过程失效模式及影响分析(PFMEA)表格

失效分析(步骤四)

1.对于上一较高级别要素和/或最终用户 的失效影响(FE)

2.关注要素的失效模式(FM) 3.工作要素的失效原因(FC)

1.失效影响

2.过程步骤的失效模式 3.工作要素的失效原因(FC)

您的工厂: 发运至工厂: 最终用户:

1. 过程项的功能系统、 子系统、零件要素或过程 的功能

2. 过程步骤的功能和产 品特性(量值为可选)

3. 过程工作要素的功能 和过程特性

您的工厂:

将轴安装至电机壳总成内 发运至工厂: 将电机安装至车门上

压装烧结轴承,在每次压 装时实现 电机壳内的轴 向定位保留最大间隙

机器将烧结轴承压入电机 壳,实现轴向定位

PFMEAID编号:

顾客名称:

新版PFMEA 表格模板1907

日期,等

110

110

供

H, PF

110

C M, ME C L, A团 SC N 队

A使

用

1-10

失效模式在产品(缺陷)中 必须可以进行探测/测量 与下面产品特性相反的 是失效模式

能和过程特性"中所列 正面描述的反而为失 效起因 在过程(错误)中必须 可以探测到失效起因, 并且失效起因会导致

初始状态过去验证 的控制和/ 或将要采 用的控制

用最高的严重度评级.例如:最终用户的某

失效模式

个方面可能并不总是获得最高的严重度评

多功能小组: 所需的团队成员名单

失效分析(步骤4)

风险分析(步骤5)

PFMEA编号: 由公司确定ID 过程职责: 过程所有者姓名 安全类别: 商业应用,专有,保密

优化(步骤6)

严重度(FE) FC的发生度

(O) (FC或FM)的探测度(D)

PFMEA AP 特殊特性

过程代码(可选) 严重度(S) 发生度(O) 探测度(D) 特殊特性 PFMEA AP 备注

结构分析(步骤2)

公司名称: 负责PFMEA的公司 公司位置: 地理位置 顾客名称: 顾客名称或产品系列 型号 年/平台: 顾客应用或公司模式/类型

功能分析(步骤3)

失效模式和后果分析 (过程 FMEA)

项目: PFMEA项目名称 PFMEA开始日期: PFMEA项目的开始时间 PFMEA 修订日期: 最近的修订日期

使用4M类型找出对正

在分析中的操作或工 对过程项目的预期功能按几个细分

待分析的过程项的 操作或工位,例如 OP30烧结轴承的 压装过程

位产生影响的不同管 理方法. 4M类型:人员,设备,材 料(非直接),环境 在每行列出一个4M项

PFMEA分析表

120

无

PP-705-2-01A0

XXX 有 限 公 司

过 程 F M E A 检 查 表

制定部门: 制定日期: 年 月 日

产品名称

规格/型号

顾客零件编号

问 题

是

否

所要求的意见 / 措施

负责部门/负责人

完成日期

1

是否使用克莱斯勒、福特和通用汽车公司的指南制定过程ห้องสมุดไป่ตู้MEA

2

所有影响配合、功能、耐久性、政府法规和安全性的操作是否已被识别并按顺序列出

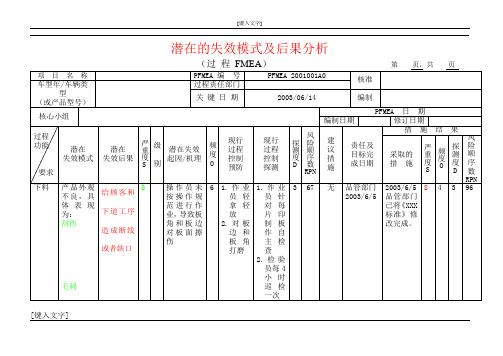

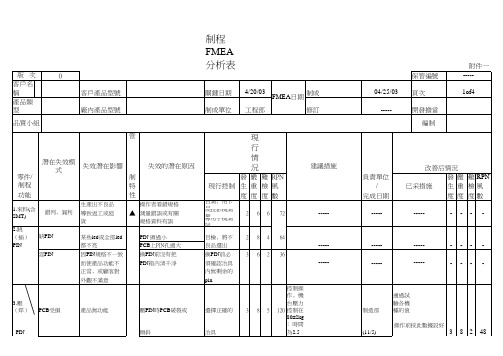

潜在的失效模式及后果分析

(过程FMEA)第页,共页

项 目 名 称

PFMEA 编 号

PFMEA2001001A0

核准

车型年/车辆类型

(或产品型号)

过程责任部门

关 键 日 期

2003/06/14

编制

核心小组

PFMEA 日 期

编制日期

修订日期

过程

功能

要求

潜在

失效模式

潜在

失效后果

严

重

度

S

级

别

潜在失效

起因/机理

频

度

O

现行

过程

控制

预防

现行

过程

控制

探测

探测

度

D

风险

顺序

数RPN

建 议

措 施

责任及

目标完

成日期

措 施 结 果

采取的

措 施

严

重

度

S

频

度

O

探测

度

D

风险

顺序数

RPN

下料

产品外观不良,具体表现为:

PFMEA表格

潜在失效模式及后果分析(PFMEA)填写说明

1、填入FRD产品料号。

2、填入FRD产品类型。 3、填入参与PFMEA评审的小组成员名字。

深圳市飞荣达科技股份有限公司

4、填入过程负责人名字。

2012.11.21

5、填入FMEA初次预定完成的日期,该日期不应超过计划开始生产的日期。 6、填入编制FMEA原始稿的日期及最新修订的日期。

中上 现行控制方法找出失效模式的可能性中等偏上

高

现行控制方法找出失效模式的可能性高

很高 现行控制方法找出失效模式的可能性很高

几乎肯定 现行过程控制方法几乎肯定能找出失效模式,已知相似过程的可靠的探测控制方法

严重度 10 9 8 7 6 5 4 3 2 1

频度 10 9 8 7 6 5 4 3 2 1

措施结果

责任及目标 完成日期 采取的措施 及完成日期

严 重 度

S

频 度 O

探风

测 度 D

R险 P顺 N序

数

注:FMEA填写要求,请参见附件FMEA填写说明。 *深圳市飞荣达科技有限公司智慧财产,非经书面允许,不可复制与传播。非经DC05 RevA2

FRD-QP-08FM05 RevA2 PFMEA附件:

产品料号:

(1)

产品类型:

(2)

核心小组:

(3)

严特

制造过程描 述与功能

潜在失效模式

潜在失效后果

重 度

性 级

S别

深圳市飞荣达科技股份有限公司 过程失效模式与效果分析PFMEA

过程责任: 关键日期:

频

潜在失效起因

度

O

(4)

编 制 人:

(5)

FMEA日期:

PFMEA第五版表格模板 自己整理(带实例)--2020.2.3

工厂地点: 地理位置

顾客名称: 顾客名或过程族名称 车型年/平 顾客车型年型/平台/款

台: 型

任务描述: PFMEA项目名称 PFMEA开始日期: PFMEA开始日期 PFMEA修订日期: 最新修订日期

跨职能小组: 小组名单

Process Failure Mode and Effects Analysis (Process FMEA) 过程失效模式及效果分析(过程FMEA)

# 批次放行要求

3 H C 作业 Joh 进

电机总成 压入球面

为机械能;

承,轴向位置在图纸公 型号的清洁的球面轴 球面轴承与转子间摩擦过 达到,间距过小 掉到过地上的轴

(100%有效),检

C 指导 n

行

轴承

内部工厂:在周期时间内装 差允许范围内

承,并放到压机的上止 大,球面轴承与轴承座过

承(轴承上有异

验员用检具检查球

书规 Doe 中

配,无报废和返工;

位

紧使得球面轴承内尺寸变

物)

面轴承与电机座的

定不 (生

客户工厂:电机安装到车门Fra bibliotek形(8);

间距,用绿色和红

允许 产

不会出现停线/停顿、拣选

内部工厂:无

色记号笔标记

使用 工

、遏制;

客户工厂:无;

OK/NOK件,再由作

掉到 程

用户:升降车窗玻璃

用户:车窗玻璃升降困难

为无需

0~3mm,或最多不能大于 析。

一定是最高的。

级影响严重度的话 “从料箱拿轴承

额外行

上公差3mm

其它可能的过程特性-“

新版FMEA表单模板(带AP明细)(OK)

起因或 失效模 式的当 前探测

控制 (DC

对失效 起因或 失效模 式的探

测度 (D)

)

)

您的工厂:间 隙太小无法安

根据规 范

装轴,没有潜

设备在 根据数

MRKJ5

在损害 将发运至工

达到最 据表调 不能实 终位置 整力的

5

038对 电机性

2

厂:将电机安

现烧结 前停止 大小

能曲线

装至车门上需 8 轴承的

进行完

要额外插入

轴向定

全检测

力,存在潜在

位

损害

最终用户:舒

适模式关闭时

间过长

厂:将电机安

现烧结

装至车门上需 8 轴承的

要额外插入

轴向定

力,存在潜在

位

损害

最终用户:舒

适模式关闭时

间过长

PFMEA

PFMEA ID编号: 过程职责: 保密级别:

估(第5步)

改进措施(第6步)

PFM

EA AP( 行动 优先

筛选器代码 (可选)

备注

832

L

2.过程 步骤的 功能和 产品特 性(量 值为可 选项)

3.过程 要素的 功能和 过程特

性

讲义上的 案例:

电机装 配线

【 OP30 】烧结 轴承压 装过程

压装机

您的工 厂:将轴 安装至电 机壳总成

内 将发运至 工厂:电 机安装至

车门上 最终用 户:升起 和降下车

压装烧 结轴

承,在 每次压 装时实 现电机 壳内轴 向定位 保留最 大间隙

机器将 烧结轴 承压入

电机 壳,实 现轴向 位置。

窗

电机装 配线

电机 PFMEA

4

28

第 2 页,共 16 页

自检

2014.11. 15

自检

527

匝间绝缘

下线

ZP020

相间绝缘

绕组I与绕组 II间绝缘

电机正转

电角度一致

6 漆包线束漆皮破

损 后序返修 6

6

层绝缘纸过窄

电机短路 烧毁

8 8

绝缘纸未插到位

电机短路 烧毁

8

绝缘纸破损

电机短路 烧毁

8

相绝缘纸位置错 误

后序返工

5

定子边缘 划破

70

第 9 页,共 16 页

70 第 10 页,共 16 页

第 11 页,共 16 页

第 12 页,共 16 页

48 第 13 页,共 16 页

第 14 页,共 16 页

第 15 页,共 16 页

49 第 16 页,共 16 页

1

端部尺寸 检测

5

40

擦

绑扎不牢 固

1

深度尺检 查

5

30

整形不到 位

1

深度尺检 查

5

30

相间绝缘

相间短路 后序返工 6

剪纸尺寸 过小

1

CS-010 (1)测试

4

24

匝间绝缘 电机正转

匝间短路 后序返工 6

剪相绝缘 纸时剪破

线

专用剪 刀,绝缘 纸尺寸要

求

1

CS-010 (1)测试

4

24

蓝、绿、

电机不转 后序返修 6

70

预热时间

短,定子 中潮气不

设备程序 控制

1

能排出

滴漆温度

低,绝缘 漆粘度增

电机绕线过程PFMEA分析表

关键日期:2016-5-26PFMEA 日期(编制)2017-5-26 修订:2017-7-4类别或产品型号:过程潜在失效模式及后果分析(PFMEA )PFMEA 编号:项目:电机绕线过程责任:电机部共1页,第 1 页检测工具、设备检测设备校正错误无法精准的测量不良点51.工具校正后使用不当出现错误2.工具校正误差太大,不适用3.工具校正过期31.建立工具保养维护制度2.培训正确使用工具1.核查设备校正清单2.考核设备使用维护5751.定期设备校正清单更新2.设备使用维护培训考核3.设备编号特定授权管理1.工具设备清单2.设备校正计划表3.设备校正报告4.工具维修保养记录1. 制定工具设备台账清单2. 所有检验测试工具设备管理程序制度文件及实施,受控发行3. 制定更新检验测试工具设备清单,工具编号正确使用,制定校正计划并实际实施4. 所有车间、QC检验测试工具设备必须按要求送第三方年度校正,保留校正记录、报告5. 所有车间、QC检验测试工具必53575员工装饰物、头发掉落到产品中工人身上异物污染产品影响到产品的清洁状况,影响接触者(包括使用者)的健康61.工人长头发没戴工作帽2.员工没做好个人卫生3.私人物品没按规定存放41.包装车间员工戴帽工作2.长头发需盘起,保持个人清洁卫生3.私人物品不带入工作区1.检查工人的着装佩戴2.检查工人的卫生注意事项3.检查私人物品安全存放3721.员工工作帽佩戴检查2.员工的穿着卫生再上班3.固定安全存放私人物品1.个人卫生状况记录表2.QC 检验记录表1.员工工作帽佩戴检查2.检查员工的上班卫生状况3.确保清洁生产64372利器、玻璃、微生物害虫、外来物品掉落到成品中异物污染造成不明物体、脏污物混入产品中,导致生产产品部件污染61.利器、玻璃易碎品微生物管控不良2.外来物品管控不良31.利器、易碎品、微生物监控管理2.记录异物控制过程1.监督异物控制程序执行2.检查利器玻璃微生物的控制记录5901.制定异物控制程序制度,2.记录利器、玻璃、微生物管理、监督1.利器清单2.利器收发记录3.玻璃易碎品清单4.玻璃易碎品核查记录5.虫鼠防治记录1. 制定利器管制规定2. 对利器的领用、发放进行记录3. 管理人员巡查是否有落实4.制作玻璃易碎品清单以及核查记录5.虫鼠等防治控制记录63354。

Fmea分析表1

成型加工困难

主体棱角保留装饰条定位,将装 客户可能不接受 饰条由直角(90°)形改为直条形

装饰片过小且胶口接近一 装饰条易少肉或多肉 级外观面,不易剪胶 成型件有应力造成变形 不平整

胶口设计在装 饰片内侧 做背胶和卡扣

建议 背胶不易承受高低温考验,易 易脱落(客户部接受) 增加卡扣以增加 装饰条易脱落 老化失效 且易造成经济赔偿损失 软胶片(装饰条) 稳固性 做背胶黏贴

装饰条不服帖 麦拉片 二 次 加 工 难 度 高 超音波 喷漆 黏胶 移印 网印

卡扣与主体配合有间隙装饰 装饰条整体配合易有鼓 做塑胶卡扣方式组 增加背胶以减小 起产生缝隙影响整体形 配 条易变形 翘曲(不服贴) 象 麦拉片制作加工成本高 超音波底座治具不易制作 喷剂治具密封性差 胶水多位液体 拐角不易移印 铰链干涉 模具加工困难及成型不易 模具加工困难 塑胶装饰片成型尺寸 及变形难以管控 成本过高 贴整片麦拉片 采用超音波将装饰 条与肢体粘合 外观管控不易,不良率 在主体表面喷漆成 白色装饰条 高 胶水比较稀,易流在主 用胶水将塑胶装饰 片黏贴在主体上 体上,影响良率 影响产品整体不良率高 采用移印方式印刷 装饰条

設計失效模式與效應分析表丝芙兰魔术方块白色装饰条201110192011108零件潜在失效模式失效效應建议改善風險建议改善措施建议改善風險pra装饰条易脱落增加卡扣以增加稳固性装饰条不服帖卡扣与主体配合有间隙装饰条易变形做塑胶卡扣方式组配麦拉片制作加工成本高成本过高贴整片麦拉片超音波超音波底座治具不易制作喷漆喷剂治具密封性差外观管控不易不良率高黏胶胶水多位液体拐角不易移印影响产品整体不良率高采用移印方式印刷装饰条铰链干涉网板无法完全贴近产品表面在主体上印刷装饰模具加工困难及成型不易模具加工困难模具四面滑块相互干涉成型加工困难成本过高超音波喷漆喷剂治具密封性差黏胶胶水多位液体铰链干涉烫金棱角烫金困难取消两侧边装饰片白客户可能不接受客户可能不接受成型件有应力造成变形不平整s對產品失效的嚴重度效應severity設計開始日期

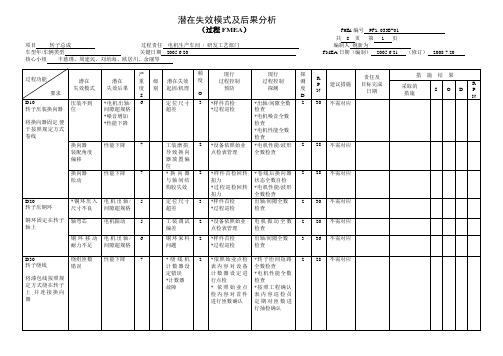

033B电机最新PFMEA

*电机波形

6

负载器惯量大,启动速度较慢

3

按照作业指导书规定作业

3

54

新设计负

载器投入

工装部门担当

预定完成日

2007年10月

提高负载器启动响应的时间

6

2

3

36

D200

电机成品测试

检查电机振动/噪音/空载性能是否符合要求

误判断

*电机振动

*电机噪音

*电机空载性能

6

培训教育不足

2

*根据限度样品培训教育

电机出轴/间隙超规格

5

定位尺寸超差.

3

*样件首检

*过程巡检

出轴/间隙全数检查

2

30

不需对应

轴弯芯

电机振动

5

工装调试偏差

2

*设备依照始业

点检表管理

电机振动全数检查

2

20

不需对应

铜环移动耐力不足

电机出轴/间隙超规格

6

铜环来料问题

2

*样件首检

*过程巡检

出轴/间隙全数检查

3

36

不需对应

D30

转子绕线

将漆包线按照规定方式绕在转子上,并连接换向器.

起因/机理

频

度

O

现行

过程控制

-预防

现行

过程控制

-探测

探

测

度

D

R

P

N

建议措施

责任及

目标完成

日期

措施结果

采取的

措施

S

O

D

R

P

N

D110

机盖压装球轴承

压装到位,轴承夹固定,支撑转子。

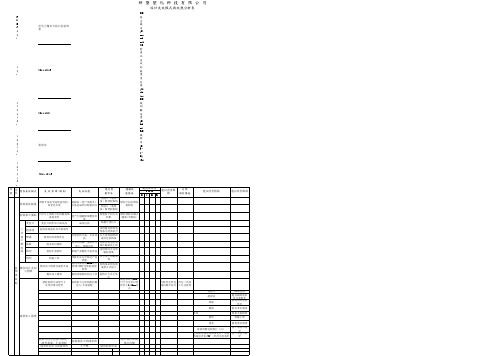

制程FMEA分析表

(1/6)

FM-0201-01

版次 客戶名 稱 產品類 型

0 客戶產品型號 廠內產品型號

制程 FMEA 分析表

關鍵日期 制成單位

4/20/03 FMEA日期 制成

工程部

修訂

管

零件/ 制程 功能

潛在失效模 式

失效潛在影響

制

特

性

失效的潛在原因

12.外觀 反射蓋污染 由于表面缺陷使

節內雜物

節內缺膠 正面脫墨 表面刮傷

工程部

修訂

管

零件/ 制程 功能

潛在失效模 式

失效潛在影響

制

特

性

失效的潛在原因

5.焊線 焊線松脫

晶粒與焊線接觸

(bonding )

不良

★ 拉力不足

第二焊球脫落 死節 球形過扁

超音波不穩定 PCB未清洗干淨

現行控制

加大綁線的 壓力值

OPR自檢 QC抽檢

現 行 情 況 發 嚴 難 RPN 生重 檢風 度度 度系

顧客對外觀不滿 意

因壓膠和灌膠時沒 仔細檢查﹐使污物 粘在膠片上或滲入 膠內

灌膠時有氣泡混入

刷墨未干時用手去 碰反射蓋或反射蓋

現行控制

加強控制

現

行

情

況

建議措施

發 嚴 難 RPN

生重 檢風

度度 度系

3 63

保持操 作台面 的清潔 54 ﹐壓

膠和灌 膠時仔 細檢查 是否

有雜物粘在其上

灌膠后進行 外觀檢查 控制操作 刷墨后的反

版次 客戶名 稱 產品類 型

0 客戶產品型號 廠內產品型號

品質小組

管

零件/ 制程 功能

潛在失效模 式

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

关键日期:2016-5-26

PFMEA 日期(编制)2017-5-26 修订:2017-7-4

类别或产品型号:过程潜在失效模式及后果分析(PFMEA )

PFMEA 编号:

项目:电机绕线过程责任:电机部共1页,第 1 页

检测工具、设备检测设备校

正错误

无法精准的测

量不良点

5

1.工具校正后使

用不当出现错误

2.工具校正误差

太大,不适用

3.工具校正过期

3

1.建立工具保

养维护制度

2.培训正确使

用工具

1.核查设备校正

清单

2.考核设备使用

维护

575

1.定期设备

校正清单更

新

2.设备使用

维护培训考

核

3.设备编号

特定授权管

理

1.工具设备清单

2.设备校正计划

表

3.设备校正报告

4.工具维修保养

记录

1. 制定工具设备

台账清单

2. 所有检验测试

工具设备管理程

序制度文件及实

施,受控发行

3. 制定更新检验

测试工具设备清

单,工具编号正

确使用,制定校

正计划并实际实

施

4. 所有车间、QC

检验测试工具设

备必须按要求送

第三方年度校

正,保留校正记

录、报告

5. 所有车间、QC

检验测试工具必

53575

员工装饰

物、头发掉落到产品中工人身上异

物污染产品

影响到产品的

清洁状况,影

响接触者(包

括使用者)的

健康

6

1.工人长头发没

戴工作帽

2.员工没做好个

人卫生

3.私人物品没按

规定存放

4

1.包装车间员

工戴帽工作

2.长头发需盘

起,保持个人

清洁卫生

3.私人物品不

带入工作区

1.检查工人的着

装佩戴

2.检查工人的卫

生注意事项

3.检查私人物品

安全存放

372

1.员工工作

帽佩戴检查

2.员工的穿

着卫生再上

班

3.固定安全

存放私人物

品

1.个人卫生状况

记录表

2.QC 检验记录

表

1.员工工作帽佩戴

检查

2.检查员工的上班

卫生状况

3.确保清洁生产

64372

利器、玻璃、微生

物害虫、外来物品掉落到成品中异物污染

造成不明物体

、脏污物混入

产品中,导致

生产产品部件

污染

6

1.利器、玻璃易

碎品微生物管控

不良

2.外来物品管控

不良

3

1.利器、易碎

品、微生物监

控管理

2.记录异物控

制过程

1.监督异物控制

程序执行

2.检查利器玻璃

微生物的控制记

录

590

1.制定异物

控制程序制

度,

2.记录利器

、玻璃、微

生物管理、

监督

1.利器清单

2.利器收发记录

3.玻璃易碎品清

单

4.玻璃易碎品核

查记录

5.虫鼠防治记录

1. 制定利器管制

规定

2. 对利器的领用

、发放进行记录

3. 管理人员巡查

是否有落实

4.制作玻璃易碎品

清单以及核查记

录

5.虫鼠等防治控制

记录

63354。