电动机主轴表面激光处理试验与应用

激光熔覆修复技术在40Cr轴类零件现场修复中的应用

表3 不同激光工艺参数的金相组织

扫描速度 /mm·s-1

激光功率 /kW

0.8

1.0

1.2

1.4

1.6

2

4

6

8

热加工

39 2021年 第6期

焊接与切割

Welding & Cutting

d

b c

a)多层修复整体形貌 b)修复区底部与基体结合区形貌

图3 单因素试验熔覆深度、熔覆宽度和热影响区统计结果

2 试验设计

2.1 试验材料 试验用的基体材料为风机主轴40Cr钢,试验

前,将试样表面的油、锈和氧化物除去。采用的 Ni60A粉末颗粒直径为53~150μm,在扫描电子显微 镜(SEM)下,发现粉末形状为规则的球体,球状 粉末具有良好的流动性,如图1所示。基体与粉末材 料的主要化学成分见表1。

热加工

合金堆焊层的组织结构、硬度和耐蚀性能,结果表 明,Ni60堆焊层硬度约为500HV,明显高于基体。 李金华等[13]采用正交试验法研究了激光熔覆过程中 相对工艺参数对Ni60合金粉末组织和显微硬度的影 响,结果表明,不同工艺参数下熔覆层的显微硬度 差异不大,主要集中在680~720HV,而熔覆层的高 度波动较大。

组

序号

1-1

1-2

1

1-3

1-4

1-5

2-1

2-2

2

2-3

2-4

2-5

功率 /kW 0.8

1 1.2 1.4 1.6 0.8 1 1.2 1.4 1.6

扫描速度 /mm·s-1 2 2 2 2 2 4 4 4 4 4

图2 激光修复试验系统

表2 修复工艺参数

送粉率 /r·min-1

激光加工技术在表面处理中的应用及其优势分析

激光加工技术在表面处理中的应用及其优势分析激光加工技术在表面处理中的应用及其优势激光加工技术是一种通过激光束进行材料加工的技术,包括切割、打孔、焊接、钻孔等。

在表面处理方面,激光加工技术已经被广泛应用于各种工业领域,如汽车、航空航天、电子、医疗器械等。

本文将从应用和优势两个方面对激光加工技术在表面处理中的应用进行详细分析。

一、激光加工技术在表面处理中的应用1. 表面清洁:激光加工技术可以通过激光热效应将污染物、氧化物等在瞬时高温下热解或蒸发掉,从而达到对表面进行清洁的效果。

这种表面清洁方法具有高效、无残留、无需使用化学药剂等优点,适用于对高精度表面的清洁。

2. 表面改性:激光加工技术通过控制激光能量和加工参数,可以在材料表面形成微细的纳米结构,从而改变表面的特性。

例如,在金属表面形成微细的孔洞结构,可以增加材料的吸光能力和光散射能力,从而提高材料的吸光率、光催化性能等。

此外,激光加工还可用于表面的硬化、弹性变形等改性处理。

3. 表面改良:激光加工技术可以通过在材料表面形成微细的凹凸结构,从而改变表面的光学、电学、磁学等性质,达到对表面的改良。

例如,激光加工可以通过在金属表面形成微细的蜂窝结构,增加金属的表面积,提高金属的阻氧性能和导电性能。

此外,激光加工还可以在材料表面形成纳米级的粗糙结构,增加材料表面的附着力。

4. 表面涂层:激光加工技术可以用于表面涂层的制备。

通过控制激光加工参数,可以将激光能量局部聚焦在材料表面,从而使涂料在激光照射下快速热化和固化。

这种激光加工方法具有高效、快速、均匀的特点,可以制备高质量的涂层。

二、激光加工技术在表面处理中的优势1. 高精度:激光加工技术具有非常高的定位精度和加工精度,可以对表面进行精确的控制和加工。

激光加工可以在微米到纳米级别上进行加工,实现对表面的高精度处理。

2. 高效率:激光加工技术具有高能量密度和高功率密度的特点,能够在瞬时内将材料加热至高温,实现快速加工。

激光熔覆技术在轴类零件再制造过程中的应用现状

MATERIALS FO R M ECHANICAL ENG INEERINGDOI : 10.11973/jxgccl202011007____11 ■2020 年 11 月第 44 卷第 11 期Vol. 44 No. 11 Nov. 2020激光熔覆技术在轴类零件再制造过程中的应用现状王争强\李文戈、杜旭2,赵远涛1(1.上海海事大学商船学院,上海201306;2.云南滇中城市建设投资开发有限公司,昆明650000)摘要:轴类零件在服役过程中易发生摩擦磨损、腐蚀及疲劳等失效,严重影响工程机械装备的正常运行。

激光熔覆技术作为轴类零件修复和再制造常用的技术,可有效延长其使用寿命。

概述 了激光熔覆技术在轴类零件再制造上的应用,重点介绍了激光熔覆工艺参数(激光功率、熔覆速度、 搭接率、送粉量等)和熔覆材料选取对轴类零件再修复性能的影响以及仿真模拟软件的辅助应用, 并对激光熔覆再制造技术的发展趋势进行了展望。

关键词:轴类零件;再制造;激光熔覆;工艺参数;熔覆材料中图分类号:T G 174.4文献标志码: A文章编号:1000-3738(2020)11-0035-06Applications of Laser Cladding Technique in Remanufacturing of Shaft PartsWANG Zhengqiang1, LI Wenge1. DU Xu2, ZHAO Yuantao1(1. M erchant M arine College, Shanghai M aritim e U niversity, Shanghai 201306, C hina ;2. Y unnan Dianzhong U rban Construction Investm ent Development C o., L td., Kunm ing 650000, China)Abstract : Shaft parts are prone to failing such as friction, w ear, corrosion and fatigue during service, whichseriously affect the norm al operation of construction machinery equipment. Laser cladding technique, as a comm on technical means for repairing and rem anufacturing shaft p arts, can effectively extend service lives of parts. T he application of laser cladding technique in the rem anufacturing of shaft parts is summarized. T he influence of laser cladding process param eters (laser pow er, cladding speed, overlap rate and powder feeding am ount) and cladding material selection on the repairing performance of shaft parts and the auxiliary application of sim ulation softw are are focused on. T he developm ent trend of laser cladding rem anufacturing technique is prospected.Key words : shaft p a rt ; rem anufacturing ; laser cladding ; process param eter ; cladding m aterial〇引言轴类零件是船舶、海洋工程等机械装备最常用 的典型部件之一,起到支撑其他部件转动并传递扭 矩的作用。

激光机作业中的激光清洗与表面处理技术

激光机作业中的激光清洗与表面处理技术激光清洗与表面处理技术,作为现代激光机作业中的重要组成部分,已经在多个领域得到广泛应用。

激光清洗技术利用激光束的高浓度能量,以非接触方式清除表面的污垢和涂层,具有高效、无损伤和环保等优点。

而激光表面处理技术则可通过调节激光束的参数,实现对材料表面的改性和功能化。

本文将从激光清洗和激光表面处理两个方面介绍其原理、应用以及未来发展方向。

一、激光清洗技术激光清洗技术是利用激光束的高能量密度,将污垢或涂层表面加热瞬间蒸发或熔化,实现无接触地去除。

相比传统清洗方法,激光清洗具有以下优势:1. 高效能:激光束能量密度高,可以快速实现表面清洗,提高作业效率。

2. 无损伤:激光清洗过程中不会对物体表面造成磨损或刮伤,保持材料的原有性能。

3. 环保节能:激光清洗无需使用化学清洗剂,减少了对环境的污染,并且节约了能源资源。

激光清洗技术在多个领域得到了应用,如汽车维修领域中的发动机零件清洗、电子设备制造中的PCB板清洗以及文物保护中的古籍清洗等。

随着激光技术的不断提升和创新,激光清洗技术的应用领域还将进一步扩展。

二、激光表面处理技术激光表面处理技术是指利用激光束对材料表面进行能量输入,实现表面的改性和功能化。

通过调节激光束的参数(能量、功率、波长等),可以实现表面的熔化、蒸发、热化学反应等效应,从而改善材料的性能和功能。

激光表面处理技术的主要应用包括:1. 材料表面改性:激光束的能量输入可以改变材料表面的组织结构,提高材料的硬度、耐磨性等性能。

2. 表面合金化:通过激光加热,将外加的合金元素与基体材料进行熔合,形成硬度高、耐腐蚀的合金表面。

3. 表面纳米结构形成:激光可在材料表面形成纳米颗粒或纳米结构,改变表面的光学特性、润湿性等。

激光表面处理技术的应用领域广泛,如航空航天领域中的发动机叶片涂层、光学玻璃表面处理、生物医学材料的改性等。

随着激光技术的不断发展,激光表面处理技术将进一步加强材料与激光的相互作用,探索更多新的应用领域。

超快激光精密制造技术的研究与应用

第50卷 第12期 激光与红外Vol.50,No.12 2020年12月 LASER & INFRAREDDecember,2020 文章编号:1001 5078(2020)12 1419 07·综述与评论·超快激光精密制造技术的研究与应用杜 洋,赵 凯,朱忠良,王 江,邓文敬,梁旭东(上海航天设备制造总厂有限公司,上海200245)摘 要:超快激光以其超短的激光脉冲、超高功率密度、较低的烧蚀阈值、加工超精细及可实现冷加工等特点,近年来受到国际学术界和工程界的广泛关注。

本文梳理了超快激光精密制造技术的发展历史,综述了超快激光精密制造技术在表面加工及三维加工领域的工艺研究及应用进展,并介绍了超快激光精密制造装备在国内外的研制情况,对今后超快激光精密制造技术研究的发展趋势进行了探讨和展望。

关键词:超快激光;精密制造;微纳结构;装备中图分类号:TN249 文献标识码:A DOI:10.3969/j.issn.1001 5078.2020.12.001ResearchandapplicationofultrafastlaserprecisionmanufacturingtechnologyDUYang,ZHAOKai,ZHUZhong liang,WANGJiang,DENGWen jing,LIANGXu dong(ShanghaiAerospaceEquipmentsManufacturingCo.,Ltd.,Shanghai200245,China)Abstract:Ultra fastlaserfeaturesultra shortlaserpulses,ultra highpowerdensity,lowablationthresholds,ultra fineprocessingandcoldprocessing Inrecentyears,ithasreceivedextensiveattentionfromtheinternationalacademicandengineeringcircles Thedevelopmenthistoryofultra fastlaserprecisionmanufacturingtechnologyissortedout,andtheprogressofultra fastlaserprecisionmanufacturingtechnologyinthefieldofsurfaceprocessingand3Dprocessingisreviewed Atthesametime,Thedevelopmentofultra fastlaserprecisionmanufacturingequipmentathomeanda broadisintroduced Finally,thedevelopmenttrendofultra fastlaserprecisionmanufacturingtechnologyresearchisdiscussedandprospected.Keywords:ultra fastlaser;precisionmanufacturing;micro nanostructure;equipment基金项目:国家自然科学基金青年基金项目(No 51705328);上海市青年科技英才扬帆项目(No 17YF1408500)资助。

脉冲激光实验报告

脉冲激光实验报告1. 实验目的本实验的目的是研究脉冲激光的发射特性和传播特性,了解脉冲激光的工作原理和应用,掌握脉冲激光的调制、放大和测量技术。

2. 实验仪器实验使用的主要仪器设备包括:- 激光发生器- 光纤耦合器- 光功率计- 光谱仪- 快速检测器- 示波器3. 实验步骤3.1 搭建实验装置首先,我们搭建了实验装置。

将激光发生器与光纤耦合器连接,通过光纤将激光引入实验台。

实验台包括了光功率计、光谱仪、快速检测器和示波器等设备。

3.2 调整激光参数根据实验要求,我们调整了激光的参数,包括频率、脉宽和幅度等。

通过调整激光发生器的参数,我们成功地产生了稳定的脉冲激光。

3.3 测量激光功率利用光功率计,我们对激光的功率进行了测量。

通过改变激光发生器的参数,我们观察到激光功率的变化规律,并记录下相应的数据。

3.4 分析光谱特性利用光谱仪,我们对激光的光谱特性进行了分析。

我们观察到激光的光谱波形,了解了激光的频率分布情况,并记录下相应的数据。

3.5 测量激光脉冲宽度利用快速检测器,我们对激光的脉冲宽度进行了测量。

通过调整快速检测器的参数,我们准确地测量了激光脉冲的宽度,并记录下相应的数据。

3.6 观察激光脉冲形状通过示波器,我们观察到了激光脉冲的形状。

我们发现不同激光参数下,激光脉冲的形状有所差异,例如方波脉冲、梯形脉冲等。

我们记录下不同参数下激光脉冲的形状,并对其进行分析。

4. 实验结果和分析通过实验,我们获得了脉冲激光的基本参数,包括功率、频率、脉宽和幅度等。

我们还观察到了不同参数下脉冲激光的光谱特性和脉冲形状。

根据实验结果,我们得出以下结论:1. 脉冲激光的功率与激光发生器的参数设置密切相关,可以通过调整激光发生器的参数来控制激光的功率。

2. 脉冲激光的光谱特性与激光的频率分布有关,可以通过光谱仪对激光的频率进行分析和调整。

3. 脉冲激光的脉冲宽度与快速检测器的参数设置密切相关,可以通过调整快速检测器的参数来测量和控制激光的脉冲宽度。

激光焊接实验报告

激光焊接实验报告一、实验目的。

本实验旨在通过对激光焊接技术的研究和实践,探究其在金属材料焊接中的应用效果,以及对焊接接头的性能和质量的影响。

二、实验原理。

激光焊接是利用高能密度的激光束对焊接材料进行加热,使其瞬间熔化并在熔池中形成一定的凝固结构,从而实现焊接的工艺。

其主要特点包括焊接速度快、热影响小、焊缝狭窄、热变形小等优点。

三、实验材料和设备。

1. 实验材料,选取了不同种类和厚度的金属材料作为焊接试件,如不锈钢、铝合金等。

2. 实验设备,激光焊接机、激光功率控制器、焊接工作台、激光测温仪等。

四、实验步骤。

1. 准备工作,清洁焊接试件表面,调整激光功率和焦距。

2. 焊接实验,根据实验要求,进行不同材料和厚度的焊接试验,记录焊接参数和焊接过程中的温度变化。

3. 焊接接头分析,对焊接接头进行断面观察、金相分析、力学性能测试等,评估焊接接头的质量和性能。

五、实验结果与分析。

通过对不同材料和厚度的焊接试验,得出了如下结论:1. 激光焊接对不同金属材料有着不同的适用性,需要根据具体材料选择合适的焊接参数和工艺;2. 激光焊接接头的断面呈现出细密的晶粒结构,焊缝形态良好,具有较高的强度和韧性;3. 随着焊接速度的增加,焊接接头的热影响区减小,但焊缝形态和质量也会受到一定影响。

六、实验结论。

本实验通过对激光焊接技术的研究和实践,得出了以下结论:1. 激光焊接技术在金属材料焊接中具有较高的适用性和优越的焊接效果;2. 合理调整焊接参数和工艺,可以获得高质量的焊接接头;3. 激光焊接技术对金属材料的选择、表面处理等有一定要求,需要结合具体情况进行优化。

七、实验改进和展望。

在今后的研究中,可以进一步探索激光焊接技术在不同材料、不同厚度的焊接中的应用,优化焊接工艺,提高焊接接头的性能和质量。

同时,也可以结合其他焊接技术,进行多种技术的组合应用,以满足不同工程领域对焊接接头的需求。

八、参考文献。

1. 李明,激光焊接技术及应用,机械工业出版社,2018。

动车组检修过程中激光清洗技术的应用研究

动车组检修过程中激光清洗技术的应用研究摘要动车组检修过程中存在大量的脱漆、除锈、清洗等工作需求。

论文首先将激光清洗技术与人工清洗、超声波清洗等传统清洗技术进行对比;然后,从轮轴脱漆、轴箱除锈、配件除污三个维度介绍了激光清洗技术在动车组检修过程中应用状况;最终,根据中车四方股份公司的应用现状分析出其发展瓶颈及解决思路,对激光清洗技术的推广具有一定的参考意义。

关键词激光清洗、动车组检修、脱漆、除锈、除污激光清洗技术已运用到军事装备[1]、航天航空[2]、汽车加工[3]、船舶制造[4]、轨道交通[5]等多个工业领域。

动车组检修中存在较多的清洗需求,中车各子公司现阶段主要采用的是人工清洗、超声波清洗等传统技术[5],具有一定的局限性。

1 激光清洗与传统清洗技术对比传统的清洗方法主要有人工清洗、喷砂、超声波清洗等,需要消耗大量的人力及时间成本。

本文主要面向动车组检修研究激光清洗技术,仅对当下中车四方股份公司检修过程中涉及的清洗技术进行分析。

1.1 人工清洗技术人工清洗技术属于原始的清洗技术,其灵活性与工件大小有关,工件太大时效率大幅度下降;由于是人工用力,打磨时会损坏工件;打磨及清洗时产生的污染物不易集中收集处理。

1.2 超声波清洗技术超声波清洗技术采用震荡机制,清洗效果较好;小的工件清洗效果好,可以全面无死角清洗;需要承担超声器成本,同时需要大量的有机溶剂成本;超声波清洗会产生刺耳的噪音;清洗过程中空化作用太大可能损坏工件的结构。

1.3 激光清洗技术激光清洗是一种新兴的清洗技术,它产生的是粉尘和烟尘,集中收集处理较为方便;一次性设备采购成本高,但无需其他费用及消耗,人力成本大幅度降低;工作人员仅需设置好参数后便可以实现自动化清洗、无接触清洗;可一次性清除多种附着物,几乎不会损伤工件。

2 激光清洗技术在动车组检修中的应用及分析2.1 轮轴激光脱漆探伤清洗应用轮轴是转向架的核心部件之一,进行高级别的检修时,需要对轮轴等进行脱漆探伤,中车四方股份公司在对激光脱漆[5]的机理进行研究,形成了车轴激光脱漆清洗工艺,通过大小不同功率的激光分两次先后对轮轴进行处理,可以实现在不伤害轮轴工件的基础上完成有效的激光脱漆清洗工作。

激光表面改性讲解

激光表面淬火 激光表面熔覆

激光表面改性

激光表面合金化 激光表面毛化 激光冲击硬化

激光淬火

激光淬火是将104~105W/cm2高功率密度的激光束作用在工件表面,以105~

106℃/s的加热速度将工件表面极薄的一层(0.1~1.0mm范围内)迅速升温至 相变点以上,此时工件的基体还处于冷态,由于热传导的作用,表面的热量 迅速传到工件其他部位,以105℃/s的速度快速冷却到马氏体相变点以下,从 而实现自冷淬火,产生相变硬化。 从理论上讲,激光淬火的冷却速度比一般热处理淬火的冷却速度要提高约

殊部位,只要光束能照射到的部位均可进行处理。

• 4、可进行大型零件局部表面以及形状复杂零件的硬化处理。 • 5、淬硬层深度可精确控制。 • 6、可以实现自冷淬火,不需要油或水等介质。

轴毂激光表面淬火

卷曲机大面积激光相变

齿轮轴激光表面淬火

齿圈周向螺旋扫描激光淬火

激光表面淬火 激光表面熔覆

激光表面改性

激光表面合金化与激光表面熔覆的不同在于: 1.激光表面合金化是使添加的合金元素和基材表层在液态下充分混合而形成 合金化层。 2.而激光表面熔覆则是使预涂层全部熔化而基体表层微熔,从而使熔覆层与 基体材料形成冶金结合而保持熔覆层的成分基本不变。

激光表面合金化

激光合金化和激光熔覆技术主要用来提高材料的表面耐磨、耐蚀和 抗氧化等性能。 经过激光合金化处理后的材料,表面是高性能的合金层,材料内部 仍然是廉价的基体材料。

张 力

激光表面毛化

在毛化过程中辅以一定成分和压力的气体沿一定角度侧吹熔池中的 熔融物,使其按一定要求堆积到熔池边缘,形成具有一定形貌的表面 硬化的微坑和坑边凸台结构,如图1所示。

激光表面合金化 激光表面毛化 激光冲击硬化

激光热处理

激光热处理激光热处理是七十年代出现了大功率激光器以后才开始研究的新技术。

由于激光热处理可以获得其他热处理技术所不能达到的效果,因而对它的研究应用日益广泛和深入。

激光热处理就是以激光作为热源的热处理。

将激光束扫描至零件表面上。

其红外线能量被零件表面吸收而迅速形成高温,可使金属产生相变甚至熔化。

随着激光束离开零件表面,其表面的热量迅速向内部传递而形成极高的冷却速度,而使零件的表面硬化。

激光热处理与常规热处理比较具有以下优点(1)加热快,工件热变形小。

因激光功率密度高,半秒内就可以将工件表面从室温加热到760度,因而热影响区小,变形极小。

这样,不仅节省能源,而且工作表面清洁,处理后无需修磨,可在零件经加工后作为最后一道工序。

(2)可对形状复杂的工件或其局部进行热处理,如盲孔、小孔、小曹、薄壁零件等;也可根据需要在同一零件的不同部位进行相应的处理;还可对价廉的零件表面进行高级金属的局部涂敖或合金化。

(3)通用性强。

由于激光焦深大,在离焦点75毫米左右的范围内功率密度基本相同。

因此,激光热处理对工件尺寸大小及表面是否平整均无严格的限制。

用一台带光学系统的激光器可以处理不同形状和各种尺寸的工件。

(4)操作简单。

便于实现自动化生产。

生产重复性好,质量稳定可靠,并可纳入流水线。

(5)无需处理介质。

有利于环境保护。

必要时又可使零件在特殊气氛(例如真空)中进行处理。

上述的优点是某些先进的热处理工艺难以达到的。

但是激光热处理的弱点是:它是一种表面处理方法,无法改变改善零件芯部性能;处理层太薄,不能用于重负荷零件,也不适用于大型零件。

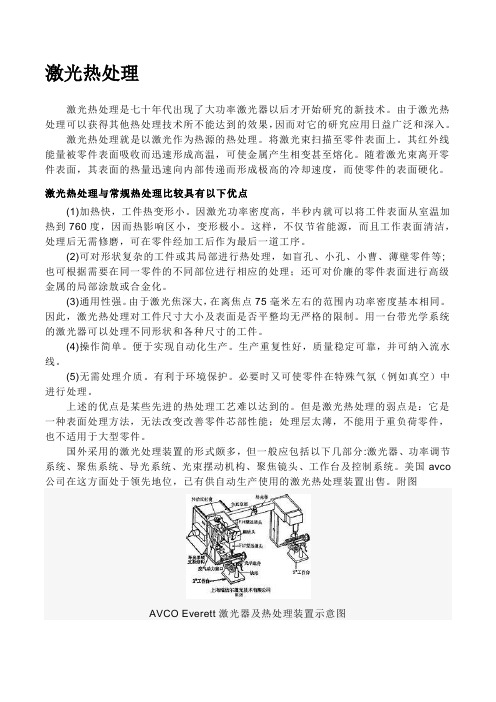

国外采用的激光处理装置的形式颇多,但一般应包括以下几部分:激光器、功率调节系统、聚焦系统、导光系统、光束摆动机构、聚焦镜头、工作台及控制系统。

美国avco 公司在这方面处于领先地位,已有供自动生产使用的激光热处理装置出售。

附图AVCO Everett激光器及热处理装置示意图AVCO Everett实验研究所设计的HDL型工业用激光器及热处理装置示意图。

激光扫描在工件表面检测中的应用方法

Application of laser scanning in workpiece surface testing

GONG Haiqiang,SHAN Qi,WU Pengfei.LUO Xinhe (School of Mechanical Engineering, Southwest Jiaotong University, Chengdu 610031, China)

引言

磨削工件的表面质量是生产加工的重要指标之 一口切。同时,工件表面质量的好坏也直接关系到产 品品质3幻。因此,如何确定磨削工件表面特征信息

是表面检测领域中的重要研究对象*心。曾碧m等 人提出一种基于机器视觉的工件长时间跟踪算法, 提高工件表面检测的准确性。董明明固等人提出一 种基于颜色分离与特征统计分析的工件表面异物检

• 687 •

测算法,提高工件表面异物检测准确性。然而,磨削 工件表面检测还存在着许多实际问题 。随着激光发 展,激光测量技术被广泛应用于测量、尺寸检测等领 域®诃,用激光测量技术取代传统的检测方法是提 高效率、保证精度的有效途径"切。Zhang YC閃 等人将激光应用在尺寸测量上,实现了大型锻件热 态尺寸测量。王仲等人匚⑷将激光传感器固定在机 床主轴上,实现了大型工件轴孔心定位。但激光扫 描测量在工件表面检测方面的应用研究较少。

Abstract:In order to obtain the surface features information of the workpiece to be grinded? a method for surface detection of grinding workpiece based on laser scanning was proposed. The robotic arm was used to drive the laser sensor to scan the grinding workpiece placed in the laser measuring plane, thereby obtaining the three-dimensional coordinates information of the workpiece in the laser measuring plane, and obtaining the characteristic boundary point of the workpiece by the height change between two adjacent scanning points. Then,the extreme points and least squares of the 无-axis and 夕-axis coordinates were combined to fit the analytical expression of the workpiece boundary in the laser measurement plane, and the offset and rotation angle of the workpiece relative to the laser measurement plane were further determined. Finally,the surface features information of the workpiece was obtained by using the position and attitude information of the workpiece in the laser measuring plane. The experimental results show that the detection error of the workpiece surface is 0. 11 mm and the average detection time is within 1 s, which meets the requirements of workpiece surface features detection. Key words:laser scanning;workpiece detection; non-contact detection; measurement

风电机主轴轴承清洗及内窥镜检查技术的探究与应用

风电机主轴轴承清洗及内窥镜检查技术的探究与应用摘要风力发电是近年来发展迅速的新型清洁能源,而风电机主轴轴承作为风力发电机组的核心部件,其正常运转对整个风机的稳定运行起着关键作用。

然而,由于风力发电机组的特殊使用环境,轴承易受污染和磨损,导致其寿命缩短、工作效率下降,给运维工作带来一定难度和风险。

因此,风电机主轴轴承的清洗与内窥镜检查技术已成为解决此类问题的重要途径。

本文通过对风电机主轴轴承清洗及内窥镜检查技术的探究,旨在建立一套完整的风电机主轴轴承维护技术流程,能够有效解决轴承寿命缩短、作业困难等问题,提高风电机组的安全稳定运行水平,为风力发电产业的可持续发展做出贡献。

关键词:风电机;主轴轴承;清洗;内窥镜检查;技术探究;应用研究1.引言风力发电作为可再生能源的重要组成部分,已经得到了国家政策的大力支持。

主轴轴承作为风力发电机组中的关键部件,对风电机组的性能和可靠性具有重要影响。

目前,国内对于风电设备轴承的研究主要集中在偏航、变桨轴承。

然而,主轴轴承的研究却相对较少,尤其是对于其清洗和内窥镜检查技术的研究还不够深入。

此外,由于风电机组长期在荒郊野外运行,其环境状况复杂,对主轴轴承的耐受性能提出了更高的要求。

因此,研究主轴轴承清洗及内窥镜检查技术的探究与应用显得尤为必要。

本研究旨在探究主轴轴承清洗及内窥镜检查技术的应用,以提高主轴轴承的使用寿命和可靠性,同时为风电机组的生产效益和稳定运行提供支持。

在研究方法方面,本研究将结合实验室试验和实际应用,对主轴轴承清洗及内窥镜检查技术进行深入研究。

本研究的意义在于提高风电机组的可靠性和经济效益,同时为我国主轴轴承制造技术的提升做出贡献。

2.风电机主轴轴承清洗技术2.1清洗设备在清洗风电机主轴轴承时,清洗设备的选用是至关重要的。

目前市场上的清洗设备种类繁多,但是针对风电机主轴轴承的特殊性质,我们需要挑选合适的设备。

首先,清洗设备的清洗剂必须是环保且无腐蚀性的。

风力发电机组 测风激光雷达 技术要求与试验方法

风力发电机组测风激光雷达技术要求与试验方法1. 引言1.1 概述风力发电是一种利用风能转换为电能的可再生能源的技术。

随着全球对清洁能源需求的增加,风力发电机组逐渐成为主要的电力供应方式之一。

测风激光雷达是一种用于准确测量大气中风速和方向的先进技术。

本文将围绕着风力发电机组与测风激光雷达之间的关系,探讨其技术要求和试验方法。

1.2 文章结构本文共分为五个部分,分别是引言、风力发电机组技术要求、测风激光雷达技术要求、技术要求与试验方法比较分析以及结论与展望。

在引言部分,我们将对文章进行一个整体的介绍和概述。

随后,在各个章节中,我们将详细讨论风力发电机组和测风激光雷达的相关技术要求,并通过比较分析它们之间相互影响和依赖关系来探讨它们在实际应用中可能出现的问题。

最后,在结论与展望部分,我们将对本文所阐述的内容进行总结评价,并提出未来研究的方向。

1.3 目的本文的主要目的是对风力发电机组和测风激光雷达技术要求与试验方法进行详细研究和比较分析。

通过探讨它们的原理、功能需求、设计要素、安全考虑以及技术参数等方面,可以更好地了解它们之间的关联性,为相关领域的研究和应用提供参考依据。

同时,通过对比分析不同技术标准和试验方法,可以揭示出可能存在的差异和问题,并为进一步改进和优化这些技术提供指导意见。

最终,本文旨在促进风力发电领域与测风激光雷达领域之间的交流与合作,推动能源行业向更加清洁、高效和可持续发展迈进。

2. 风力发电机组技术要求:2.1 功能需求:风力发电机组作为一种可再生能源装置,其功能需求主要包括以下几个方面:1)高效转化:能够将风能高效转化为电能,实现最大化的能量利用;2)稳定输出:具备稳定的电力输出特性,能够适应不同风速和气候条件下的工作环境;3)自适应调节:具备自动调节机制,可以根据实时的风速变化进行叶片转速的控制,以更好地匹配风能资源;4)系统监测:配备完善的监测系统,对设备运行状态、功率输出等进行实时监测和数据记录;5)安全保护:具备多重安全保护功能,防止因恶劣天气或异常情况导致设备损坏或人身伤害。

基于伺服电机的新型高效激光加工系统研究

基于伺服电机的新型高效激光加工系统研究近年来,激光加工已成为制造业中重要的一环,在各个领域都有广泛的应用。

然而,现有的激光加工系统普遍存在效率低下、加工速度慢、精度不高等问题。

因此,提升激光加工系统的效率和精度是急需解决的问题。

本文将介绍一种基于伺服电机的新型高效激光加工系统的研究,以提高激光加工系统的性能和效率。

一、研究背景激光加工技术已经广泛应用于制造业中,例如汽车制造、电子制造、精密仪器等领域。

激光加工优势在于工件加热量小、精度高、适用于各种材料等。

然而,目前现有的激光加工系统效率和精度方面还不能够满足生产需求,而且加工成本高昂。

因此,提高激光加工系统的性能和效率迫在眉睫。

二、伺服电机在激光加工系统中的应用伺服电机是一种精密控制系统,它可以向电机提供精准的位置指令,控制运动并维持准确位置。

在激光加工中,伺服电机可以用于控制激光头的位置和方向。

伺服电机的应用,可以提高系统的工作精度和生产效率,降低成本。

三、新型高效激光加工系统的研究本研究针对传统激光加工系统存在的问题进行了改进,提出了一种基于伺服电机的新型高效激光加工系统。

该系统采用了新的加工策略,使激光头可以以更高的速度进行移动和旋转。

同时,伺服电机的应用可以使激光头的位置和方向更加准确的控制。

这样,可以在较短的时间内完成更多的加工任务,提高了生产效率。

本研究还引入了一种新型的激光控制方法,该方法与传统的PID控制方法不同。

该方法利用了机器学习算法和人工神经网络算法,使激光加工系统能够更好地处理复杂的工件表面形状,提高了加工精度和速度。

四、结果与分析本研究对所提出的新型高效激光加工系统进行了实验证明。

实验结果表明,该系统比传统系统具有更高的加工速度和更高的加工精度。

同时,生产成本也大大减少。

这证明了新型高效激光加工系统的可行性和有效性。

五、结论通过以上研究分析可以得出结论:基于伺服电机的新型高效激光加工系统是一个优秀的替代方案,能够提高现有激光加工系统的性能和效率。

激光加工综合实验报告

5.1 结论 ....................................................................................................................... 13 5.2 讨论 ....................................................................................................................... 13 参考文献............................................................................................................................. 13

1.3.3 激光打孔技术

激光打孔技术具有精度高、通用性强、效率高、成本低和综合技术经济效益显著等优点, 已成为现代制造领域的关键技术之一。激光打孔在微细孔加工中的应用,解决了一些传统机 械加工不能解决的难题,为微孔加工提供了先进的加工手段。在上世纪90年代,激光打孔技 术就朝着多样化、高速度、高精度、直径更微小的方向发展.例如在飞机机翼上打5万个直 径为0.064mm的小孔,可以大大减小气流对飞机的阻力,取得节油40%的良好效果.我国从上 世纪60年代开始在钟表行业中使用激光加工技术,对宝石轴承进行激光打孔。

激光原理及应用实验讲义-4个实验要点

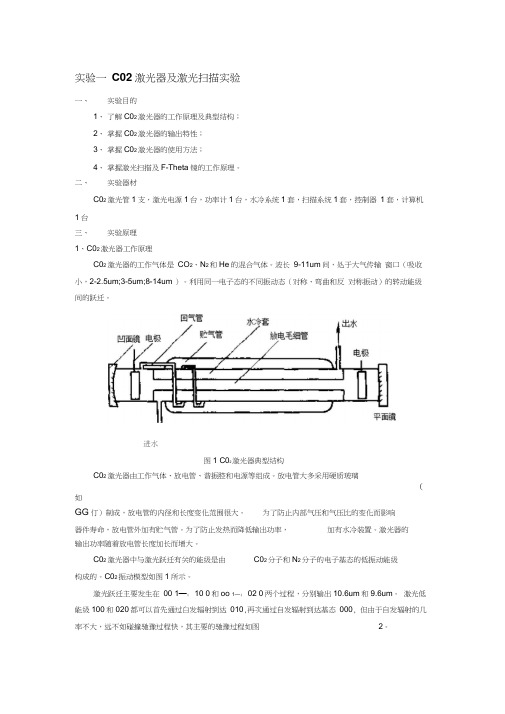

实验一C02激光器及激光扫描实验一、实验目的1、了解C02激光器的工作原理及典型结构;2、掌握C02激光器的输出特性;3、掌握C02激光器的使用方法;4、掌握激光扫描及F-Theta镜的工作原理。

二、实验器材C02激光管1支,激光电源1台,功率计1台,水冷系统1套,扫描系统1套,控制器1套,计算机1台三、实验原理1、C02激光器工作原理C02激光器的工作气体是CO2、N2和He的混合气体。

波长9-11um间,处于大气传输窗口(吸收小,2-2.5um;3-5um;8-14um )。

利用同一电子态的不同振动态(对称、弯曲和反对称振动)的转动能级间的跃迁。

进水图1 C02激光器典型结构C02激光器由工作气体、放电管、谐振腔和电源等组成。

放电管大多采用硬质玻璃(如GG仃)制成,放电管的内径和长度变化范围很大。

为了防止内部气压和气压比的变化而影响器件寿命,放电管外加有贮气管。

为了防止发热而降低输出功率,加有水冷装置。

激光器的输出功率随着放电管长度加长而增大。

C02激光器中与激光跃迁有关的能级是由C02分子和N2分子的电子基态的低振动能级构成的。

C02振动模型如图1所示。

激光跃迁主要发生在00°1—;10°0和oo°1—;02°0两个过程,分别输出10.6um和9.6um。

激光低能级100和020都可以首先通过白发辐射到达010,再次通过自发辐射到达基态000, 但由于自发辐射的几率不大,远不如碰撞驰豫过程快,其主要的驰豫过程如图2。

氧 碳 氧co 3第模型c^o-oco 戈分子对称振动co ?分子形变振动ooo 4 ► V » V ►CO 2分子反对称振动图1 CO2分子振动模型 能里碰撞转移图2 CO 2分子能级跃迁过程其中前两个过程进行得很快, 而后两个过程进行得很慢, 成瓶颈效应,而使粒子数反转减小, 特别是温度升高时,由热激发而使010能级上分子增加,造成粒子数反转的严重下降,甚至停振,最后一个式子中的M 代表辅助气体。

表面活化处理在激光局部键合中的应用

表面活化处理在激光局部键合中的应用聂磊;史铁林;汤自荣;李晓平;马子文【摘要】为了研究低热应力键合工艺,提出了一种将表面活化直接键合与激光局部键合相结合的键合技术.首先采用RCA溶液对键合片进行表面亲水活化处理,并在室温下成功地完成了预键合.然后在不使用任何夹具施加外力辅助的情况下,利用波长1064nm、光斑直径500μm、功率70W的Nd:YAG连续式激光器,实现了激光局部键合,并取得了6.3MPa~6.8MPa的键合强度.结果表明,这种以表面活化预键合代替加压的激光局部键合技术克服了传统激光键合存在的激光对焦困难,以及压力不匀易损害键合片和玻璃盖板等缺点,同时缩短了表面活化直接键合的退火时间,提高了键合效率.【期刊名称】《激光技术》【年(卷),期】2007(031)005【总页数】3页(P476-478)【关键词】激光技术;局部键合;表面活化;键合强度【作者】聂磊;史铁林;汤自荣;李晓平;马子文【作者单位】华中科技大学,机械科学与工程学院,武汉,430074;华中科技大学,武汉国家光电实验室,武汉,430074;华中科技大学,机械科学与工程学院,武汉,430074;华中科技大学,武汉国家光电实验室,武汉,430074;华中科技大学,武汉国家光电实验室,武汉,430074;华中科技大学,机械科学与工程学院,武汉,430074;华中科技大学,武汉国家光电实验室,武汉,430074;华中科技大学,机械科学与工程学院,武汉,430074【正文语种】中文【中图分类】TN249引言键合是一种广泛应用于微机电系统(micro electromechanical systems,MEMS)和IC器件生产的工艺。

利用键合技术可以使各种经过抛光的半导体片形成一个整体,从而使以硅为核心的各种材料的集成成为现实,进而使系统、电路、器件与材料的一体化优化设计成为可能,使硅的超大规模集成电路(very large scale integration,VLSI)的潜力得以充分发挥,极大地促进了半导体技术的发展[1]。

激光清洗原理及应用

1

科技资讯 2009 NO.08 SCIENCE & TECHNOLOGY INFORMATION

其中激光干式清洗法和激光湿式清洗法用 的最多,它们两者相比而言,后者有更好的 清洗效果,能在更低的能量密度下清除更 小的污染物颗粒,且不易损伤基体材料。

3 激光清洗典型应用实例

3 . 1 激光清洗轮胎模具 汽车轮胎模具底部及周边的花纹每隔

[7] 王泽敏,曾晓雁,黄维玲.激光清洗工艺 的发展现状与展望[J].激光技术,2000, 24(2):68~73.

[8] 张秉坚,任瑛丽,张西燕,等.激光技术与 石质材料清洗[J].清洗技术,2001,10: 11~13.

[ 9 ] 徐传义. 超光滑光学表面激光清洗的机 理和试验研究[D].西北工业大学硕士学 位论文,2002.

Principle and applied research on laser cleaning

Guo Xiaoyan (Department of optical-mechanical-electrical Engineering Zhongshan Torch Polytechnic Zhongshan Guangdong 528436)

激光清洗艺术品已经实行工业化的应 用主要是绘画作品、雕塑等。图 5 是一幅 19 世纪的油画激光清洗效果对比图[14]。图 5(a)是激光清洗前的形貌,从该图可以看 出,石灰沙浆层不均匀地散布在油画中间, 掩盖了绘画的原貌。而且清漆层已经老 化,只有几μ m 厚。如此薄的老化清漆层 使得传统的机械清洗和化学清洗在控制上 很难把握。采用 KrF 准分子激光辅助剥除 顶层老化清漆层,可使石灰颗粒和清漆的 光致碎片一起被清除。修复后的形貌见图 5(b)。

Abstract:The principles and methods of laser cleaning are introduced in this paper. Some applications of laser cleaning such as tyre mould , optical components, ancient architecture and artworks have been demonstrated. Keywords: laser cleaning; principle; laser application

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

表

5

10 40

2 0 2 5 3 0

激光处理是将激光 器发射 出来 的高能 激光束 将金属 零件局部表 面迅速加 热 到高温 ,使之 发生 复杂 的物 理 、

化学变化 ,达到显著抗疲劳的 目的。

]件 表 面 硬 度 H 4 . 4 . 4 . 4 . 4 . : RC 37 38 35 31 28

1 5

2 0

2 5

3 0

工件表 面硬度 H 4 . 4 . 4 . 4 . 4 . RC 40 4】 38 37 35

为 了探索 4 钢电动机主轴抗疲劳制造的新方法 , 5 我 们 与原江苏省激光研究所 有关科研 人员合作 ,对 主轴表

面进行激光处理抗疲 劳试验 。

激 光功率/ W

扫 描 速 度 分 别 选 择 1m / 、1m /、2m / 、 0ms 5ms 0 ms

2 m / 和 3 m  ̄s 5ms 0n 。

主轴制造过程 中,为提高 主轴抗 冲击 疲劳 寿命 ,我们 有 意识地对 电机主轴 (5钢 )在精 加工后进 行激 光处理 , 4 处理部位为轴颈 根部 ( 易疲劳 断裂处 ) 。采 用试验 参数

结果发现 ,当激 光功率 10 W、扫描速 度 1 m / 、 00 5 m s 光斑直径 3 m时 ,工件表面硬 度最大 ,相 应抗疲 劳性 m 能最好。同时 ,激光处理 后工件 表面仍 很光滑 ,变形也

很 小。

1 试验内容和结果 .

试验工件为 Y 5 35电动机 轴 .典 材料为 4 ,锻 . 5钢

工件表面硬度 H C 4 . 4 . 4 . 4 . 4 . R 44 _5 4 -3 4 41 39

表

激光功率/ W

扫描 速 度/ m ・s m 1 0

3

lo 20

1 5 2 0 2 5 3 0

( )化学热处理 2

利用化学热处理技术 ( 渗碳 、氮

工 件 表 面 硬 度 HR 4 . 4 . 4 . 4 . 4 . C 42 43 41 40 37

I生 - 墨圜 垫

电动机 主轴 表 面 激 光 处 理 试 验 与应 用

南通航运职业技术 学院机 电系 ( 江苏 2 6 1 ) 韩金华 2 00

表

激光功率/ w 扫描速度/ m ・ m s 1 O l 5

在生产实践中 ,提高零件抗 疲劳性 能的加工 方法多

种多样 ,常用的有 :

工件表面硬度 H C 4 . 4 . 4 . 4 . 4 . R 49 50 46 44 43

参磊 工热 工 丝 笪WWW.m fchf sf com . 加 垫 丝 鲎 兰 l 丝塑 _co 璺 ni . 堡

试验后工件表 面硬度测定结果分别如表 1 、表 2 、表

3 、表 4和表 5所示。

表 激光功率/ w 扫描速度/ m ・ m s 1 O 1 5 1 1o 00 2 0 2 5 3 0

激光处理后,电动机经过五年多的使用,仍然运行良 好。 3 .结语

由于激光处理工 艺简单 ,零件变形 小 ,抗疲 劳效果 好 ,是值得推广的先进工艺之一 。 MW (0873 2001 )

化 、 氮共 渗等 )通 过政变 零件 表面 层材料 化学 成分 , 碳 并形成单相或多相 的扩散层 ,使零 件表 面硬度提高 , 从 而提 高抗疲劳性能。此工艺成 本较 高 ,一般用 于合金 钢

的抗疲劳强化。

激 光 功 率/ w 扫描速度/ mm - S

0 1o 2 0 2 5 3 0

()表 面淬火 1

通过对零件表 面淬火 ,提 高金 属材

料表面层的硬度 和强度 ,使零 件抗疲 劳。其 特点是 不改 变零件材料 表面层化 学成分 ,通过 表面层材 料发生 组织 相变来 提高零件疲劳 强度。这种加 工方法对 零件 的抗疲 劳强化效果明显 ,但零件变形较大。

造毛坯经调质处理后并 已精加 。 I 试验设备为 5 W 二氧化碳横流式激光 器。光 斑直径 k &m 3 m。激 光 功 率 分 别 选 择 10 W、10 W、10 W 、 00 10 20

10 W 和 10 W。 30 40

2 .应用实例

在南通 电机厂研制矿 用掘进 电机这一 新产 品时 ,考 虑 到掘进 电动机工作条件 为恶劣 的冲击载 荷。在 电动 机