(完整版)气缸的设计计算1

气缸力的计算方法(一)

气缸力的计算方法(一)气缸力的计算方法气缸力计算是在工程领域中常见的一项计算任务,可用于分析气缸系统的压力和力量。

本文将详细介绍气缸力计算的各种方法。

静态气缸力计算方法静态气缸力计算方法适用于稳定的压力状态下,可用以下几种方式计算:1.理想气体状态方程法:根据理想气体状态方程P V=m R*T,其中P表示压力,V表示气缸体积,m表示气体质量,R表示气体常数,T表示绝对温度。

通过测量气缸体积和温度,并假设气体为理想气体,可以计算出气缸力。

2.工程经验法:根据实际工程经验,通过测量相似工况下气缸力和压力的关系,建立经验公式。

例如,可以建立气缸力与压力的线性关系,并根据压力值推算气缸力。

3.压力传感器测量法:使用压力传感器测量气缸内部的压力值,并根据物理公式计算出气缸力。

此方法准确度较高,但需要安装和校准传感器。

动态气缸力计算方法动态气缸力计算方法适用于气缸系统中存在压力波动和动力变化的情况,常用方法有:1.传递函数法:通过建立气缸系统的传递函数模型,利用控制理论中的方法进行计算。

该方法适用于具有线性特性的气缸系统,并且需要明确系统的输入和输出。

2.数值模拟法:通过使用计算机进行数值模拟分析,考虑气缸系统中的各种参数和边界条件,预测气缸力随时间的变化情况。

该方法需要进行数值计算和较高的计算资源。

3.实验测量法:通过在实际气缸系统中进行测量,获取气缸力随时间的变化数据,并进行分析和计算。

该方法准确度较高,但需要搭建实验装置和进行较多的实验测试。

以上是气缸力计算的几种常用方法,根据不同的工程需求和可用资源,选择合适的方法进行计算。

在实际工程中,还需考虑气缸系统中一些不确定因素的影响,如摩擦、漏气等,以提高计算的准确性和可靠性。

气缸力计算的应用领域气缸力计算在工程领域中有着广泛的应用。

以下是几个常见的应用领域:1.液压系统设计:在液压系统中,气缸力的计算可以帮助工程师确定合适的气缸尺寸和工作压力,确保系统能够提供足够的力量来完成所需的工作任务。

气缸的设计计算

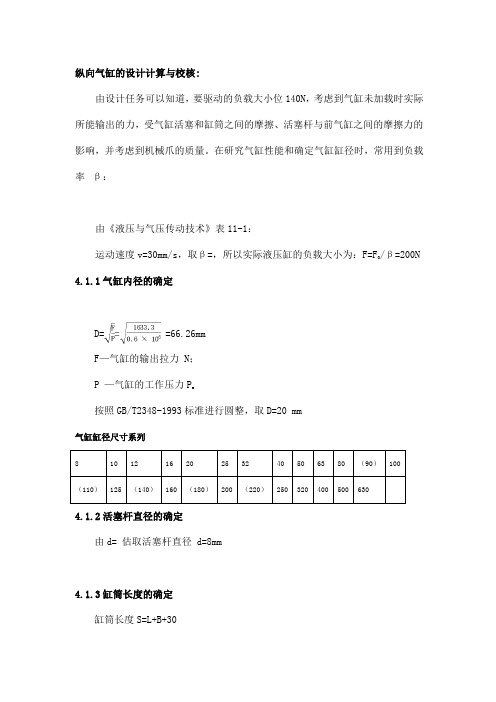

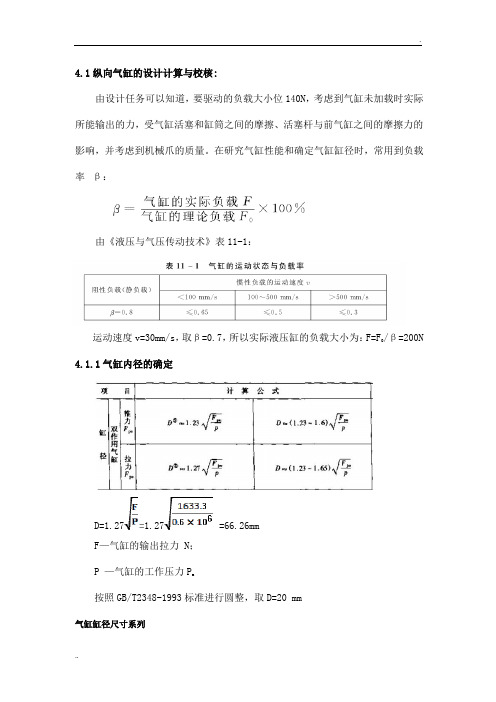

纵向气缸的设计计算与校核:由设计任务可以知道,要驱动的负载大小位140N,考虑到气缸未加载时实际所能输出的力,受气缸活塞和缸筒之间的摩擦、活塞杆与前气缸之间的摩擦力的影响,并考虑到机械爪的质量。

在研究气缸性能和确定气缸缸径时,常用到负载率β:由《液压与气压传动技术》表11-1:运动速度v=30mm/s,取β=,所以实际液压缸的负载大小为:F=F/β=200N4.1.1气缸内径的确定D== =66.26mmF—气缸的输出拉力 N;P —气缸的工作压力Pa按照GB/T2348-1993标准进行圆整,取D=20 mm气缸缸径尺寸系列810121620253240506380(90)100(110)125(140)160(180)200(220)2503204005006304.1.2活塞杆直径的确定由d= 估取活塞杆直径 d=8mm4.1.3缸筒长度的确定缸筒长度S=L+B+30L为活塞行程;B为活塞厚度活塞厚度B==14mm由于气缸的行程L=50mm ,所以S=L+B+30=886 mm导向套滑动面长度A:一般导向套滑动面长度A,在D<80mm时,可取A=;在D>80mm时, 可取A=。

所以A=25mm最小导向长度H:根据经验,当气缸的最大行程为L,缸筒直径为D,最小导向长度为:H代入数据即最小导向长度H + =80 mm活塞杆的长度l=L+B+A+80=800+56+25+40=961 mm4.1.4气缸筒的壁厚的确定由《液压气动技术手册》可查气缸筒的壁厚可根据薄避筒计算公式进行计算:式中—缸筒壁厚(m);D—缸筒内径(m);P—缸筒承受的最大工作压力(MPa);—缸筒材料的许用应力(MPa);实际缸筒壁厚的取值:对于一般用途气缸约取计算值的7倍;重型气缸约取计算值的20倍,再圆整到标准管材尺码。

参考《液压与气压传动》缸筒壁厚强度计算及校核,我们的缸体的材料选择45钢,=600 MPa, ==120 MPan为安全系数一般取 n=5;缸筒材料的抗拉强度(Pa)P—缸筒承受的最大工作压力(MPa)。

气缸的设计计算

气缸的设计计算引言气缸是一种常见的工程装置,通常用于将气体能量转化为机械能,在许多领域中都有广泛应用。

本文旨在介绍气缸的设计计算,涵盖气缸的尺寸、工作压力、内径和活塞面积等关键参数的计算方法,以及一些与气缸设计相关的注意事项。

气缸尺寸计算气缸尺寸是设计气缸时需要考虑的重要因素。

在进行气缸尺寸计算之前,需要先确定气缸所需的推力和工作压力。

推力可以根据具体应用场景和工作要求进行估算,而工作压力则可以通过液压系统或气体压力控制系统来调节。

根据推力计算气缸内径气缸内径的计算可以通过推力和工作压力来进行。

一般而言,气缸的推力与气缸的内径成正比,即推力 = 压力 × 内径因此,内径可以通过以下公式进行计算:内径 = 推力 / 压力根据活塞面积计算气缸内径同时,活塞面积也是计算气缸内径的关键参数。

活塞面积可以通过以下公式计算:活塞面积 = 3.14 × (内径/2)^2根据活塞面积计算气缸内径的公式为:内径= √(活塞面积 / 3.14) × 2在实际计算中,可以根据具体需求来选择合适的计算公式。

活塞材料的选择气缸活塞一般需要选择具有高强度和良好耐磨性能的材料。

常用的活塞材料有铝合金、钢和铸铁等。

铝合金活塞具有重量轻、导热性好的优点,但其强度相对较低;钢活塞则具有较高的强度和抗磨性能,但相对较重;铸铁活塞则具有良好的耐磨性能,但重量较大。

根据具体应用需求和尺寸要求,可以选择合适的活塞材料。

活塞环的选择活塞环在气缸中起到密封和润滑的作用,因此活塞环的选择非常重要。

常见的活塞环材料有铸铁、铝合金、不锈钢和钢等。

铸铁活塞环具有良好的耐磨性和耐腐蚀性能,但其密封性相对较差;不锈钢活塞环具有较好的密封性能和耐磨性,但价格较高;铝合金活塞环具有较轻的重量和较好的导热性能,但其耐磨性相对较低。

在选择活塞环时,需要根据具体工作条件和要求来综合考虑各方面因素。

润滑剂的选择气缸在工作过程中需要保持良好的润滑,以减少摩擦和磨损。

气缸的设计计算1

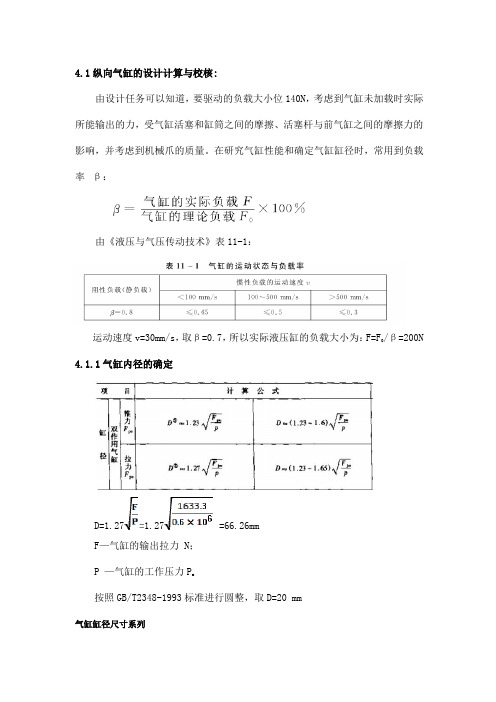

4.1纵向气缸的设计计算与校核:由设计任务可以知道,要驱动的负载大小位140N,考虑到气缸未加载时实际所能输出的力,受气缸活塞和缸筒之间的摩擦、活塞杆与前气缸之间的摩擦力的影响,并考虑到机械爪的质量。

在研究气缸性能和确定气缸缸径时,常用到负载率β:由《液压与气压传动技术》表11-1:/β=200N 运动速度v=30mm/s,取β=0.7,所以实际液压缸的负载大小为:F=F4.1.1气缸内径的确定D=1.27=1.27 =66.26mmF—气缸的输出拉力 N;P —气缸的工作压力Pa按照GB/T2348-1993标准进行圆整,取D=20 mm气缸缸径尺寸系列8 10 12 16 20 25 32 40 50 63 80 (90)100 (110)125 (140)160 (180)200 (220)250 320 400 500 6304.1.2活塞杆直径的确定由d=0.3D 估取活塞杆直径 d=8mm4.1.3缸筒长度的确定缸筒长度S=L+B+30L为活塞行程;B为活塞厚度活塞厚度B=(0.6 1.0)D= 0.720=14mm由于气缸的行程L=50mm ,所以S=L+B+30=886 mm导向套滑动面长度A:一般导向套滑动面长度A,在D<80mm时,可取A=(0.6 1.0)D;在D>80mm 时, 可取A=(0.6 1.0)d。

所以A=25mm最小导向长度H:根据经验,当气缸的最大行程为L,缸筒直径为D,最小导向长度为:H代入数据即最小导向长度H + =80 mm活塞杆的长度l=L+B+A+80=800+56+25+40=961 mm4.1.4气缸筒的壁厚的确定由《液压气动技术手册》可查气缸筒的壁厚可根据薄避筒计算公式进行计算:式中—缸筒壁厚(m);D—缸筒内径(m);P—缸筒承受的最大工作压力(MPa);—缸筒材料的许用应力(MPa);实际缸筒壁厚的取值:对于一般用途气缸约取计算值的7倍;重型气缸约取计算值的20倍,再圆整到标准管材尺码。

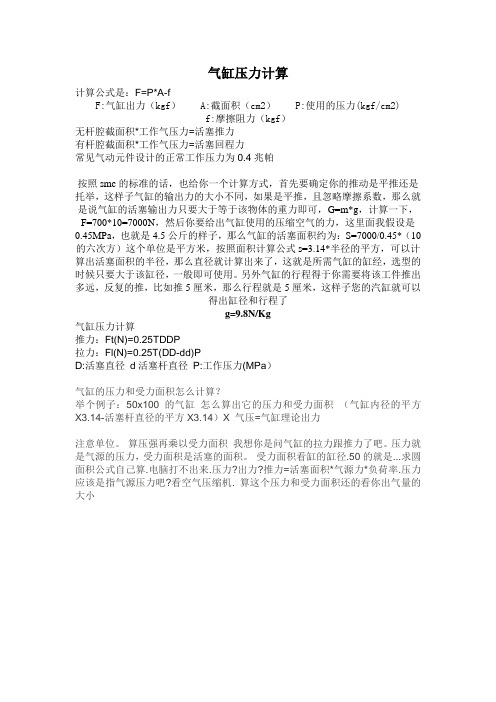

气缸压力计算

气缸压力计算计算公式是:F=P*A-fF:气缸出力(kgf) A:截面积(cm2) P:使用的压力(kgf/cm2)f:摩擦阻力(kgf)无杆腔截面积*工作气压力=活塞推力有杆腔截面积*工作气压力=活塞回程力常见气动元件设计的正常工作压力为0.4兆帕按照smc的标准的话,也给你一个计算方式,首先要确定你的推动是平推还是托举,这样子气缸的输出力的大小不同,如果是平推,且忽略摩擦系数,那么就是说气缸的活塞输出力只要大于等于该物体的重力即可,G=m*g,计算一下,F=700*10=7000N,然后你要给出气缸使用的压缩空气的力,这里面我假设是0.45MPa,也就是4.5公斤的样子,那么气缸的活塞面积约为:S=7000/0.45*(10的六次方)这个单位是平方米,按照面积计算公式s=3.14*半径的平方,可以计算出活塞面积的半径,那么直径就计算出来了,这就是所需气缸的缸经,选型的时候只要大于该缸径,一般即可使用。

另外气缸的行程得于你需要将该工件推出多远,反复的推,比如推5厘米,那么行程就是5厘米,这样子您的汽缸就可以得出缸径和行程了g=9.8N/Kg气缸压力计算推力:Ft(N)=0.25TDDP拉力:Fl(N)=0.25T(DD-dd)PD:活塞直径d活塞杆直径P:工作压力(MPa)气缸的压力和受力面积怎么计算?举个例子:50x100的气缸怎么算出它的压力和受力面积(气缸内径的平方X3.14-活塞杆直径的平方X3.14)X 气压=气缸理论出力注意单位。

算压强再乘以受力面积我想你是问气缸的拉力跟推力了吧。

压力就是气源的压力,受力面积是活塞的面积。

受力面积看缸的缸径.50的就是...求圆面积公式自己算.电脑打不出来.压力?出力?推力=活塞面积*气源力*负荷率.压力应该是指气源压力吧?看空气压缩机. 算这个压力和受力面积还的看你出气量的大小。

气缸用气量计算

怎样计算气缸的耗气量,谢谢!!!Qmax=0.047D*D*s(P+0.1)/0.1*1/tQmax---最大耗气量L/minD--------缸经,cmt---------气缸一次往返所需的时间,sP-------工作压力,MPat---------气缸一次往返所需的时间,s若是电磁阀控制,这个t怎么确定呀?可以计算平均耗气量Q=0.00157ND*D*s(P+0.1)/0.1Q---平均耗气量L/minD--------缸经,cmN--------气缸每分钟的往返次数P-------工作压力,MPa是不是还应该与实际行程或活塞的平均速度有关系呀。

气动系统的设计一.工作方式设计1.运动一的工作顺序图(单个工作周期为19秒)2.运动二的工作顺序图(单个工作周期为42秒)3.运动三的工作顺序图(单个工作周期为53.5秒)678910手臂正摆180° 手腕反转90°下降二次伸出478.5mm松开1112131415二次缩回478.5mm手臂反摆180°上升伸出500mm 夹紧1617181920缩回500mm 手腕正转90°手臂正摆171°手腕反转90°下降2122232425二次伸出500mm松开二次缩回500mm手臂反摆171°上升2627282930伸出500mm 夹紧缩回500米手腕正转90°手臂正摆180°3132333435手腕反转90°下降二次伸出337.5mm松开二次缩回337.5mm3637手臂反摆180°延时1秒〈下一页〉二.执行元件选择1、执行元件耗气量计算:查《机械设计手册》第5分册,可知伸缩型气缸的耗气量:有活塞杆腔时,无活塞杆腔时,式中:q v1——缸前进时(杆伸出)无杆腔(包括柱塞缸)压缩空气消耗量(m3/s);q v2——缸后退时(杆缩回)有杆腔压缩空气消耗量(m3/s);D——气缸内径(柱塞缸的柱塞直径)(m)d——活塞杆直径 (m)t1——气缸前进(杆伸出)时完成全行程所需时间 (s)t2——气缸后退(杆缩回)时完成全行程所需时间 (s)s——缸的行程 (m)查SMC培训教材《现代实用气动技术》,可知摆动气缸的耗气量:式中:q rH——摆动气缸的最大耗气量;(L/min)V——摆动气缸的内部容积;(cm3)P——使用压力,(MPa)t——摆动时间,(s)①夹紧气缸:已知气缸内径D=0.040(m),行程s=0.04(m),全行程所需的时间t1=0.5(s)那么该气缸的耗气量:②伸缩气缸:已知气缸内径D=0.032(m),活塞杆直径d=0.012(m),行程s=0.5(m),全行程所需的时间t2=2(s)那么该气缸的耗气量:③手腕回转气缸:已知气缸体积V=94.25(cm3),使用压力P=0.5(MPa),摆动时间t=0.5(s)那么该气缸的耗气量:④ 手臂升降气缸:已知气缸内径D=0.05(m),活塞杆直径d=0.02(m),行程s=0.3(m),全行程所需的时间t2=1.5(s)那么该气缸的耗气量:⑤摆动气缸:已知气缸体积V=1300(cm3),使用压力p=0.5(MPa),摆动时间t=2(s)那么该气缸的耗气量:则,各执行元件的类型与主要尺寸参数如下表3-1表3-1 各执行元件类型及尺寸参数部件气缸标号内径mm 活塞杆直径mm行程mm全行程所需时间s耗气量cm3/s手指部分夹紧气缸CDQ2B40-40DC 40 / 35 0.5 100.48手腕部分腕部气缸CDRB1BW50-180S 50 / 90° 1 113.48手臂部分伸缩气缸MDBB32-500 32 12 500 2 200.96〈上一页〉〈下一页〉三.控制元件选择1.类型初定根据气动回路系统对控制元件的流量要求、工作压力、工作环境及工作可靠性,结合气动回路原理图,初选各控制阀如下:主控电磁换向阀:全部选用SMC的VFS系列,通径待定;单向节流阀:全部选用SMC的AS系列,通径待定。

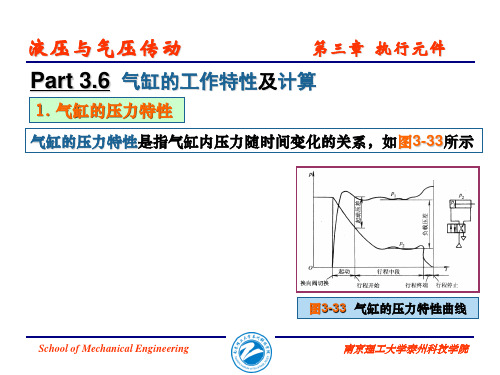

Part36气缸的工作特性及计算1气缸的压力特性图33气缸的压力

(3-44)

School of Mechanical Engineering

南京理工大学泰州科技学院

液压与气压传动

4. 气缸的效率和负载率ห้องสมุดไป่ตู้

第三章 执行元件

Part 3.6 气缸的工作特性及计算

气缸的实际负载(轴向负载)是由工况所决定的,若确定了气缸 负载率β,则由定义就能确定气缸的理论输出力F0,从而可以计 算气缸的缸径。气缸负载率β的选取与气缸的负载性质及气缸的 估算时可取活塞杆直 运动速度有关,见表3-6 。 径d=0.3 D

School of Mechanical Engineering

南京理工大学泰州科技学院

液压与气压传动

2. 气缸的速度

第三章 执行元件

Part 3.6 气缸的工作特性及计算

气缸活塞运动的速度在运动过程中是变化的。通常所说的气缸速 度是指气缸活塞的平均速度。如普通气缸的速度范围为 50~500mm/s,就是气缸活塞在全球程范围内的平均速度。目前, 普通气缸的最低速度为5mm/s,高速达17m/s,已有产品供应 。

气缸的平均速度 D

按表3-6选负载率 β =0.5 故选取双作用气缸的缸径为63mm 气缸的理论输出力 F0=1225N

School of Mechanical Engineering

v4 1225 m m /s 300m m /s 4F0 t 1 mm 62.4mm πp π 0.4

第三章 执行元件

Part 3.6 气缸的工作特性及计算

图3-34 气缸效率曲线

当气缸缸径增大时,在同样的气缸结构和加工条件下,摩擦力 在气缸的理论输出力中所占的比例明显地减少,即效率提高了。 一般气缸的效率在0.7~0.95之间 。

气缸出力计算

气缸常用品牌:SMC 亚德客气立可

气缸的作用方式:单作用双作用

单作用:活塞杆伸出端由压缩气体作用,缩回端由弹簧作用缩回,一侧进气

双作用:活塞杆伸出和缩回都是由压缩气体作用,两侧进气

加大气缸速度的措施:增大气管的直径和增大缸径

磁性开关的作用:感应活塞杆端的位置,给PLC回馈信号,动作已经完成

气缸活塞杆不能承受径向负载

当气缸行程过大时,活塞杆比较容易变形弯曲,所以用无杆气缸(基本型)比较合适气缸的气路系统:三联组合→电磁阀→节流阀→气缸

过滤器的作用:过滤水分和杂质

气缸的负载率按照0.5计算

导轨的摩擦因数按照0.1计算

气缸的理论出力计算:F=umg÷负载率

气缸的缸径计算:(4umg÷0.5)÷(3.14 x 空气压力)后再开根

气缸的类型。

气缸选型计算模版

气缸选型计算模版

气缸是工业生产中常用的一种执行元件,其选型计算是确保设备正常运行和生产效率的重要环节。

在选择气缸时,需要考虑到多方面的因素,包括工作压力、气缸直径、行程、工作环境等。

下面将介绍一种气缸选型计算模版,帮助工程师们更好地进行气缸选型计算。

首先,我们需要确定气缸的工作压力。

工作压力是指气缸在工作时所受到的压力,通常以MPa为单位。

在选型计算时,需要考虑到气缸在实际工作中可能受到的最大压力,以确保气缸的安全运行。

其次,气缸的直径也是一个重要的参数。

气缸的直径决定了气缸的输出力,通常以mm为单位。

在选型计算中,需要根据工作压力和所需输出力来确定气缸的直径,以确保气缸能够满足工作需求。

另外,气缸的行程也需要考虑在内。

行程是指气缸活塞在工作时的位移范围,通常以mm为单位。

在选型计算中,需要根据工作需求和工作空间来确定气缸的行程,以确保气缸能够正常工作并满足工作空间的要求。

最后,工作环境也是气缸选型计算中需要考虑的因素之一。

工作环境可能会影响气缸的选型,例如工作温度、湿度、腐蚀性物质等。

在选型计算中,需要考虑到工作环境对气缸的影响,选择适合工作环境的气缸类型。

综上所述,气缸选型计算是一个复杂的过程,需要考虑到多方面的因素。

通过使用气缸选型计算模版,工程师们可以更好地进行气缸选型计算,确保选用适合的气缸,提高设备的运行效率和生产效率。

气缸计算

平均有效压力还与气体混合方法、燃料的种类以及进气压力、进气温度等因素有关,也受混合气体在形成过程、燃烧过程和换气过程的工作质量的影

响。

平均有效压力值反映了发动机的设计水平。一般地说,平均有效压力值高为好。但平均有效压力值过高,会增加发动机的热负荷和机械负荷,从而缩短发动机的使用寿命。

●由使用压力5kgf/cm2和气缸的理论推力,查出选择缸径为63的气缸便可满足使用要求。

i ---气缸数量;

n ---发动机转速,单位:转/分;

τ ---发动机行程(冲程)数。四行程(冲程)发动机τ=4,二行程(冲程)发动机τ=2。

注:

平均有效压力是衡量发动机进行工作循环是否良好,结构是否合理和制造质量优劣的重要指标。想知道每台发动机的平均有效压力,我们用户一般是从发动机的说明书上按公式计算出来的。

Qr = (Q/t) x 60 = (7.581/2)x60 = 227.43NL/Min

选电机:首先先确定你要选择的传动方式--需带动的质量公式:HP=W(KG)X10NX 摩擦系数XD直径/2(伺服电机轴的)X1.2安全系数XnX 716.2..在根据算出的马力选择不同厂家的伺服电机(在该厂家的技术手册里就有扭矩 功率等参数了)。要找公式设计手册里都有的啊!!

例题 气缸推动工件在水平导轨上运动。已知工件等运动件质量为 m=250 kg,工件与导轨间的摩擦系数m =0.25,气缸行程 s为 400 mm,经1.5 s时间工件运动到位,系统工作压力p = 0.4 MPa,试选定气缸直径。

解:气缸实际轴向负载

F = mg f=0.25 ′ 250 ′ 9.81=613.13 N

Vk ---单个气缸的工作容积,单位:公升

气缸的设计计算1

4.1纵向气缸的设计计算与校核:由设计任务可以知道,要驱动的负载大小位140N,考虑到气缸未加载时实际所能输出的力,受气缸活塞和缸筒之间的摩擦、活塞杆与前气缸之间的摩擦力的影响,并考虑到机械爪的质量。

在研究气缸性能和确定气缸缸径时,常用到负载率β:由《液压与气压传动技术》表11-1:/β=200N 运动速度v=30mm/s,取β=0.7,所以实际液压缸的负载大小为:F=F4.1.1气缸内径的确定D=1.27=1.27 =66.26mmF—气缸的输出拉力 N;P —气缸的工作压力Pa按照GB/T2348-1993标准进行圆整,取D=20 mm气缸缸径尺寸系列8 10 12 16 20 25 32 40 50 63 80 (90)100 (110)125 (140)160 (180)200 (220)250 320 400 500 6304.1.2活塞杆直径的确定由d=0.3D 估取活塞杆直径 d=8mm4.1.3缸筒长度的确定缸筒长度S=L+B+30L为活塞行程;B为活塞厚度活塞厚度B=(0.6 1.0)D= 0.720=14mm由于气缸的行程L=50mm ,所以S=L+B+30=886 mm导向套滑动面长度A:一般导向套滑动面长度A,在D<80mm时,可取A=(0.6 1.0)D;在D>80mm 时, 可取A=(0.6 1.0)d。

所以A=25mm最小导向长度H:根据经验,当气缸的最大行程为L,缸筒直径为D,最小导向长度为:H代入数据即最小导向长度H + =80 mm活塞杆的长度l=L+B+A+80=800+56+25+40=961 mm4.1.4气缸筒的壁厚的确定由《液压气动技术手册》可查气缸筒的壁厚可根据薄避筒计算公式进行计算:式中—缸筒壁厚(m);D—缸筒内径(m);P—缸筒承受的最大工作压力(MPa);—缸筒材料的许用应力(MPa);实际缸筒壁厚的取值:对于一般用途气缸约取计算值的7倍;重型气缸约取计算值的20倍,再圆整到标准管材尺码。

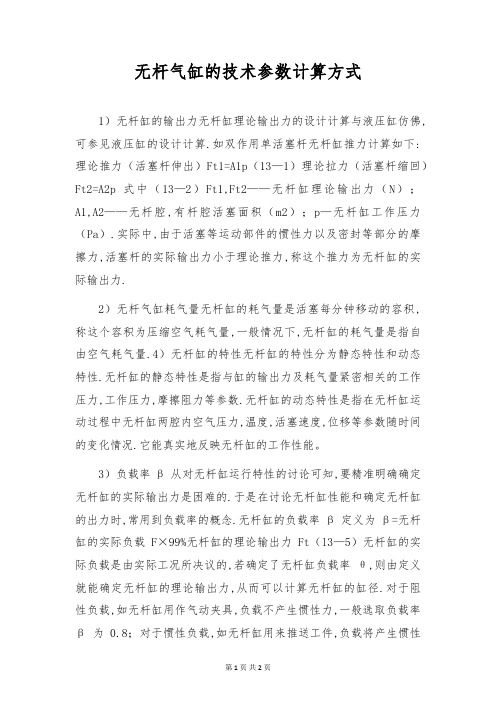

无杆气缸的技术参数计算方式

无杆气缸的技术参数计算方式

1)无杆缸的输出力无杆缸理论输出力的设计计算与液压缸仿佛,可参见液压缸的设计计算.如双作用单活塞杆无杆缸推力计算如下:理论推力(活塞杆伸出)Ft1=A1p(13—1)理论拉力(活塞杆缩回)Ft2=A2p式中(13—2)Ft1,Ft2——无杆缸理论输出力(N);A1,A2——无杆腔,有杆腔活塞面积(m2);p—无杆缸工作压力(Pa).实际中,由于活塞等运动部件的惯性力以及密封等部分的摩擦力,活塞杆的实际输出力小于理论推力,称这个推力为无杆缸的实际输出力.

2)无杆气缸耗气量无杆缸的耗气量是活塞每分钟移动的容积,称这个容积为压缩空气耗气量,一般情况下,无杆缸的耗气量是指自由空气耗气量.4)无杆缸的特性无杆缸的特性分为静态特性和动态特性.无杆缸的静态特性是指与缸的输出力及耗气量紧密相关的工作压力,工作压力,摩擦阻力等参数.无杆缸的动态特性是指在无杆缸运动过程中无杆缸两腔内空气压力,温度,活塞速度,位移等参数随时间的变化情况.它能真实地反映无杆缸的工作性能。

3)负载率β从对无杆缸运行特性的讨论可知,要精准明确确定无杆缸的实际输出力是困难的.于是在讨论无杆缸性能和确定无杆缸的出力时,常用到负载率的概念.无杆缸的负载率β定义为β=无杆缸的实际负载F×99%无杆缸的理论输出力Ft(l3—5)无杆缸的实际负载是由实际工况所决议的,若确定了无杆缸负载率θ,则由定义就能确定无杆缸的理论输出力,从而可以计算无杆缸的缸径.对于阻性负载,如无杆缸用作气动夹具,负载不产生惯性力,一般选取负载率β为0.8;对于惯性负载,如无杆缸用来推送工件,负载将产生惯性

力,负载率β的取值如下β0.65当无杆缸低速运动,v100mm/s时;β0.5当无杆缸中速运动,v=100~500mm/s时;β0.35当无杆缸高速运动,v500mm/s时。

气缸压力计算公式大全

气缸压力计算公式

内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.

一般阀都是3-8KG, 气缸的压力,需要根据阀来确定的。

计算方式:

一、首先根据额定气压及标准气缸缸径来做大概的计算。

比如:

气压0.5Mpa (5.0985811公斤力/平方厘米(kgf/cm²)),缸径50mm(5cm),气缸截面积=pi*(5/2)^2=19.63(平方厘米)

所以,0.5Mpa下的理论出力=5.0985811*19.63=100.085(公斤力)

但仅为理论出力,实际要根据工况情况,效率会低些。

二、无杆腔截面积*工作气压力=活塞推力

有杆腔截面积*工作气压力=活塞回程力,

常见气动元件设计的正常工作压力为0.4兆帕

最常见空压机的输出压力为0.4-0.7兆帕

要推动一个700kg的工件所需要的推理需要测试

活塞行程要根据需要确定:

内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.。

气缸直径计算公式

气缸直径计算公式

气缸选型如何确定气缸的缸径,主要数据需要气缸的受力面积、气缸的输出力、气缸的负载率。

有了这个三个数据应该如何计算气缸的缸径呢?

第一点受力面积:

在气缸的运作过程中气缸会产生一定的压强这个时候我们设压强为P,气缸内部是有一个圆柱体的缸体,缸体和气体嗯会有一个接触面这时我们设置接触面积为S,S呢就是受力面积了。

则S=πr2(平方)=πD2(平方)/4.

第二点气缸的输出力:

气缸的推力呢是分为实际推力和理论推力的。

理论推力:F0=P*S(也就是压强乘以受力面积)

实际推力:F=P*S-阻力(因为实际的运作时是有阻力的)

实际推力与理论推力的联系就是负载率啦

负载率是由工况决定的又分为动负载和静负载两种

负载取值贴图

负载率:η=F/F0*工作效率

因为F0=P*S=PπD2(平方)/4

所以η=F/PπD2(平方)/4

由η=F/PπD2(平方)/4=4F/PπD2(平方)

在这个4F/PπD2(平方)公式里面:F是实际推力已知的;P是压强已知的;π也就是圆周率也是已知的:只有这个D2(平方)也就是缸径未知了

那么缸径:D=根号下4F/Pπ*η。

气缸选型与计算

气缸耗气量计算 公式:Q=V*n*p

气缸理论输出力 计算公式: F = p *A* η

气缸实际输出力 计算公式: F = p *A* η - F f

气缸直径计算公式:D=sqrt(Q/n) 气缸活塞杆速度计算公式:V=sqrt(P*60/n) 气缸活塞杆加速度计算公式:a=sqrt(P/m) 气缸活塞杆运动周期计算公式:T=2*pi*sqrt(m/P)

添加标题

添加标题

添加标题

添加标题

回转式气缸:缸体可以围绕其轴线 旋转,适用于需要旋转运动的场合, 如机械手、回转台等。

摆动式气缸:缸体可以绕其轴线摆 动,适用于需要小角度摆动的场合, 如夹具、模具等。

金属密封环:适用于高温、高压、高腐蚀等恶劣环境

非金属密封环:适用于一般环境,具有较好的耐磨性和耐腐蚀性

活塞式气缸:结构简单,制造成本低,但速度较慢,输出力较小 柱塞式气缸:柱塞行程长,输出力大,但速度较慢,且柱塞容易磨损 叶片式气缸:输出力较大,速度较快,但结构复杂,制造成本较高 齿轮式气缸:输出力大,速度较快,但结构复杂,制造成本较高

轻载低速场景: 适用于负载较 小、速度较低 的场合,如气 动门、气动座

椅等

中载中速场景: 适用于中等负 载、中等速度 的场合,如生 产线上的定位、

夹紧等

重载高速场景: 适用于高负载、 高速度的场合, 如冲压机、压

机等

特殊场景:适 用于高温、低 温、潮湿、腐 蚀等特殊环境, 如烘干机、制

冷设备等

Part Three

定义:气缸正常工作时,气体 的压力

单位:帕斯卡(Pa)或巴 (bar)

气缸工作压力的确定 气缸行程长度的选择

气缸输出力的计算 气缸安装位置的考虑

介绍不同类型气缸的特性和适 用场合

气缸容积计算公式

气缸容积计算公式气缸容积是指内燃机中活塞在两个极限位置之间所容纳的气体体积。

对于四冲程发动机来说,气缸容积是由活塞升程和气缸内径两个参数决定的。

计算公式如下:气缸容积=π*(气缸内径/2)^2*活塞升程其中,π为圆周率,气缸内径是指气缸内活塞所能活动的直径距离,活塞升程是指活塞在上下往复运动时所能达到的最大行程。

气缸容积的计算公式可以推导得到。

首先,我们可以将气缸看作一个圆柱体,使用圆柱体的体积公式:气缸体积=底面积*高其中,底面积是指圆柱体底面的面积,而高则是指圆柱体的高度。

对于气缸来说,其底面积就是气缸内径的平方乘以π,并且气缸的高度就是活塞升程。

因此,我们可以得到气缸容积的计算公式为:气缸容积=π*(气缸内径/2)^2*活塞升程这个公式适用于四冲程发动机中的气缸容积计算。

值得注意的是,其中的气缸内径需要除以2,是因为计算的是活塞的直径,而不是半径。

气缸容积对于内燃机的性能有着重要的影响。

较大的气缸容积可以提供更多气体供给,增加压缩比,从而提高发动机的功率和扭矩。

相反,较小的气缸容积则可以降低燃油消耗量,提高燃油经济性。

在实际应用中,气缸容积通常是根据设计要求和发动机性能来确定的。

一般来说,气缸容积越大,发动机的功率和扭矩就越大,但燃油效率也会相应降低。

因此,在选择气缸容积时需要综合考虑发动机的目标性能和燃油经济性。

另外,还需要注意的是,气缸容积的计算公式可能会稍有差异,具体取决于不同的发动机类型和设计标准。

此外,发动机的气缸数量也会影响总的气缸容积,通常将每个气缸的容积相加即可得到总的气缸容积。

总之,气缸容积的计算是内燃机设计中的重要部分,可以帮助工程师确定适当的气缸尺寸和活塞运动范围,以满足发动机性能要求和燃油经济性。

气缸压力计算公式

气缸压力计算公式

气缸压力计算公式是根据理想气体状态方程来推导的。

理想气体状态方程表示为PV = nRT,其中P表示气体的压力,V表示气体的体积,n表示气体的物质的量,R表示气体常数,T表示气体的温度。

要计算气缸压力,我们需要知道气体的物质的量,气体的体积和气体的温度。

假设我们已经知道了这些参数,那么可以使用下面的公式来计算气缸压力:

P = (n * R * T) / V

其中,P表示气缸压力,n表示气体的物质的量,R表示气体常数,T 表示气体的温度,V表示气体的体积。

请注意,这个公式只适用于理想气体,即假设气体分子之间没有相互作用力,并且气体分子占据的体积可以忽略不计。

在实际情况中,气体的行为可能与理想气体有所不同,因此对于非理想气体,需要使用修正公式来计算气缸压力。

气缸缸径与推力计算

气缸缸径与推力计算

气缸缸径是指气缸内的直径大小,通常用毫米或英寸来表示。

气缸缸径的大小直接影响发动机的性能,特别是推力。

推力是指发动机所产生的向前推动力,通常用牛顿或磅来表示。

推力的大小与气缸缸径、活塞行程、气门数、燃烧室形状等因素密切相关。

计算气缸缸径与推力需要考虑多个因素,包括活塞面积、气门面积、燃烧室形状、燃烧效率等。

一般来说,较大的气缸缸径可以提高发动机的输出功率和扭矩,但也会增加燃油消耗和排放。

在进行气缸缸径和推力的计算时,需要考虑到具体的发动机类型和设计,以及所需的性能指标。

通过合理的设计和调整,可以实现最佳的气缸缸径和推力,提高发动机的性能和效率。

- 1 -。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4.1纵向气缸的设计计算与校核:

由设计任务可以知道,要驱动的负载大小位140N,考虑到气缸未加载时实际所能输出的力,受气缸活塞和缸筒之间的摩擦、活塞杆与前气缸之间的摩擦力的影响,并考虑到机械爪的质量。

在研究气缸性能和确定气缸缸径时,常用到负载率β:

由《液压与气压传动技术》表11-1:

/β=200N 运动速度v=30mm/s,取β=0.7,所以实际液压缸的负载大小为:F=F

D=1.27= =66.26mm

F—气缸的输出拉力 N;

P —气缸的工作压力P

a

按照GB/T2348-1993标准进行圆整,取D=20 mm

气缸缸径尺寸系列

8 10 12 16 20 25 32 40 50 63 80 (90)100 (110)125 (140)160 (180)200 (220)250 320 400 500 630

由d=0.3D 估取活塞杆直径 d=8mm

缸筒长度S=L+B+30

L为活塞行程;B为活塞厚度

活塞厚度B=(0.6 1.0)D= 0.720=14mm

由于气缸的行程L=50mm ,所以S=L+B+30=886 mm

导向套滑动面长度A:

一般导向套滑动面长度A,在D<80mm时,可取A=(0.6 1.0)D;在D>80mm 时, 可取A=(0.6 1.0)d。

所以A=25mm

最小导向长度H:

根据经验,当气缸的最大行程为L,缸筒直径为D,最小导向长度为:H

代入数据即最小导向长度H + =80 mm

活塞杆的长度l=L+B+A+80=800+56+25+40=961 mm

由《液压气动技术手册》可查气缸筒的壁厚可根据薄避筒计算公式进行计算:

式中

—缸筒壁厚(m);

D—缸筒内径(m);

P—缸筒承受的最大工作压力(MPa);

—缸筒材料的许用应力(MPa);

实际缸筒壁厚的取值:对于一般用途气缸约取计算值的7倍;重型气缸约取计算值的20倍,再圆整到标准管材尺码。

参考《液压与气压传动》缸筒壁厚强度计算及校核

,我们的缸体的材料选择45钢,=600 MPa, ==120 MPa n为安全系数一般取 n=5;缸筒材料的抗拉强度(Pa)

P—缸筒承受的最大工作压力(MPa)。

当工作压力p≤16 MPa时,P=1.5p;当工作压力p>16 MPa时,P=1.25p

由此可知工作压力0.6 MPa小于16 MPa,P=1.5p=1.5×0.6=0.9 MPa ==0.3mm

参照下表气缸筒的壁厚圆整取 = 7 mm

Q = =

=

=1.85/s

v—空气流经进排气口的速度,可取v=1015)选取v = 12 m/s = 2

由公式 d

= 14.014 mm

代入数据得 d

所以取气缸排气口直径为15 mm

Q——工作压力下输入气缸的空气流量()

V----空气流经进排气口的速度,可取v=1025)

由于所选活塞杆的长度L10d,所以不但要校核强度校核,还要进行稳定性校核。

综合考虑活塞杆的材料选择45钢。

参考《机械设计手册单行本》

由《液压气动技术手册》

稳定性校核:

≤

由公式 F

P0

—活塞杆承受的最大轴向压力(N);

式中 F

P0

F

=1633N

P0

—纵向弯曲极限力(N);

F

K

—稳定性安全系数,一般取1.54。

综合考虑选取2

n

K

K—活塞杆横截面回转半径,对于实心杆K=d/4

代入数据 K =25/4=6.25mm

=

由于细长杆比≥ 85即 F

K

实心圆杆: J =

式中 L—气缸的安装长度;

m—末端系数;选择固定—自由 m = 1/4

;

E—材料弹性模量,钢材 E = 2.1 1011 P

a

J—活塞杆横截面惯性矩(m4);

d—活塞杆的直径(m);

L—气缸的安装长度为活塞杆的长度为961mm

=2.685 N

代入数据得 F

K

因为 = 1.34 F

所以活塞杆的稳定性满足条件;

P0

强度校核:

由公式 d ≥

,n为安全系数一般取 n=5;缸筒材料的抗拉强度(Pa)

45钢的抗拉强度,=600 MPa ,= = 120 MP

a

则 = 4.16 mm < d ,所以强度满足要求;

综上所述:活塞杆的稳定性和强度满足要求。