机械搅拌澄清池设计说明(修正版)

澄清池设计计算书

浓缩室泥渣平均浓度取δ=2500 mg/l

浓缩斗采用一个正四棱形台体,尺寸:上底为2m,下底为0.6m,棱台高2m

故实际浓缩室体积

泥渣浓缩室的排泥管直径100mm

二机械搅拌设备计算:

采用无机变速电动机,功率5-7KW

1.已知条件:

第一絮凝室纵剖面积F=30

第二絮凝室内径D1=5.45m

第一絮凝室深度H6=1.7 m

导流室出口平均半径D3=(D1'+D2)/2=6.7 m

导流室出口宽度

出口竖向高度B1'=B1/cos45=1.3 m

配水三角槽

三角槽断面面积,取高×底=1m×2m,则w4=Q/2/v4=0.146

三角槽缝宽 ,取0.02m第一絮凝室上口直径D4=D1'+2×1=5.55+2=7.55 m

第一絮凝室高度H6=H1+H2-H4-H5=2.8+1.75-1.5-1.36=1.7 m

机械搅拌澄清池设计

题目:试设计计算一座处理水量为800m3/h的机械搅拌澄清池。水厂自用水量按5%计。要求计算确定所选机械搅拌澄清池的主要尺寸,选配电机并按比例画出示意图。

一澄清池池体尺寸计算:

1.已知条件:

设计水量含(自用水量)Q=840 =0.233

泥渣回流比取R=4,则第二絮凝室提升流量Q提=5Q=1.167

=11片

搅拌叶片和叶轮的提升叶片均装11片,按径向布置。

电动机功率:按叶轮提升功率和叶片搅拌功率而定。

A叶轮提升功率

N1=ρQ提h/102/η=2.517 kW

ρ-水容重,按泥水混合采用1100kg/ ,η-叶轮效率取0.5,

h-提升水头,按经验公式h 0.09873≈0.1 m

机械搅拌澄清池

机械搅拌澄清池实验四机械搅拌澄清池的实验一、实验目的1.通过机械搅拌澄清池模型的模拟实验,进一步了解其构造和工作原理。

2.熟悉机械搅拌澄清池的操作方法。

二、基本概念与工作原理澄清池主要由集水箱、支撑桥、变速驱动装置、进出水管、加药管、取样管、排泥管、底部轴承及轴承座、底部轴承润滑管、底部轴承支架、角度调节夹、第一反应室延伸段、,第一反应室、第二反应室、导流板、污泥搅拌浆、搅拌叶轮、搅拌轴、刮泥机轴由刮泥机臂、顶部支撑钢结构等部件组成。

机械搅拌澄清池是混合室和反应室合二为一,即原水直接进入第一反应室中,在这里由于搅拌器叶片及涡轮的搅拌提升,使进水、药剂和大量回流泥渣快速接触混合,在第一反应室完成机械反应,并与回流泥渣中原有的泥渣再度碰撞吸附,形成较大的絮粒,再被涡轮提升到第二反应室中,再经折流到澄清区进行分离,清水上升由集水槽引出,泥渣在澄清区下部回流到第一反应室,由刮泥机刮集到泥斗,通过池底排泥阀控制排出,达到原水澄清分离的效果。

三、机械搅拌澄清池的基本结构机械搅拌澄清池的构造如图1所示。

图1机械搅拌澄清池示意图-1-四、实验设备和仪器1.有机玻璃模型―套。

2.浊度仪。

3.ph计。

4.投药设备。

5.玻璃仪器。

6.混凝剂a12(s04)3。

7.化学试剂等。

五、实验方法和步骤首先熟悉机械搅拌澄清池的构造与工作原理,检查其各部件是否漏水,水泵与闸阀等是否完好。

1.向原水中加入混凝剂。

2.启动搅拌浆进行搅拌。

3.加大或减小进水流量,测出不同负荷下运行时的进出水浊度,并计算其去除率。

4.改变混凝剂的投加量或调整罐顶提升阀,改变原水流量与污泥回流的比例,以找到最佳操作条件,并记录下来,以备将来的实验。

实验记录填入表1中。

表1测试记录序号ph12345原水搅拌速度流量l/h2名称投药投药量mg/l-1进水浊度出水去除率注:在流量选定时,以清水区上升流速不超过1.1mm/s为宜,如上升流速过大,效果不好。

六、实验结果与讨论1.绘制搅拌速度与去除率的关系曲线。

机械搅拌澄清池操作说明

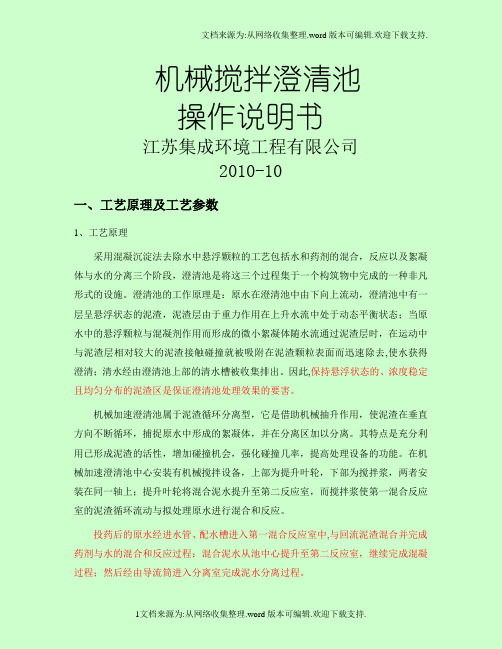

机械搅拌澄清池操作说明书江苏集成环境工程有限公司2010-10一、工艺原理及工艺参数1、工艺原理采用混凝沉淀法去除水中悬浮颗粒的工艺包括水和药剂的混合,反应以及絮凝体与水的分离三个阶段,澄清池是将这三个过程集于一个构筑物中完成的一种非凡形式的设施。

澄清池的工作原理是:原水在澄清池中由下向上流动,澄清池中有一层呈悬浮状态的泥渣,泥渣层由于重力作用在上升水流中处于动态平衡状态;当原水中的悬浮颗粒与混凝剂作用而形成的微小絮凝体随水流通过泥渣层时,在运动中与泥渣层相对较大的泥渣接触碰撞就被吸附在泥渣颗粒表面而迅速除去,使水获得澄清;清水经由澄清池上部的清水槽被收集排出。

因此,保持悬浮状态的、浓度稳定且均匀分布的泥渣区是保证澄清池处理效果的要害。

机械加速澄清池属于泥渣循环分离型,它是借助机械抽升作用,使泥渣在垂直方向不断循环,捕捉原水中形成的絮凝体,并在分离区加以分离。

其特点是充分利用已形成泥渣的活性,增加碰撞机会,强化碰撞几率,提高处理设备的功能。

在机械加速澄清池中心安装有机械搅拌设备,上部为提升叶轮,下部为搅拌浆,两者安装在同一轴上;提升叶轮将混合泥水提升至第二反应室,而搅拌浆使第一混合反应室的泥渣循环流动与拟处理原水进行混合和反应。

投药后的原水经进水管、配水槽进入第一混合反应室中,与回流泥渣混合并完成药剂与水的混合和反应过程;混合泥水从池中心提升至第二反应室,继续完成混凝过程;然后经由导流筒进入分离室完成泥水分离过程。

2、工艺参数项目设计参数备注机械搅拌澄清设备位号数量 2单池设计能力1330m3/h主体材质碳钢防腐尺寸Φ25000×H7500mm 池体直段高度1500mm停留时间(1.2~1.5)h总容积2095m3第一反应室回流量(3~5)Q第一反应室回流缝流速(0.10~0.20) m/s第一反应室直径15600mm第二反应室计算流量(3~5)Q第二反应室内流速(0.04~0.07) m/s第二反应室直径7800mm导流室内流速(0.04~0.07) m/s分离室上升流速(0.0008~0.0011) m/s 配水方式三角配水槽缝隙配水集水方式环形集水槽排泥方式定时周期排泥排泥斗数3个管口表进水管700mm出水管700mm排泥管100mm放空管250mm搅拌刮泥机设备位号数量 2搅拌机叶轮直径4.5m开启度110mm叶轮外缘线速度0.5-1.5m/s搅拌机外缘线速度0.3-1.0m/s转速125-1250rom配套电机型号YCT160-4B电机功率4.5KW电机转速1450RPM刮泥机S craper刮泥机直径15m刮泥机外缘线速度 1.5-2.0m/s配套电机型号Y型电机功率 1.5KW减速机型号BWEY2715-1.50生产厂家江苏集成二. 阀门仪表配置每套机械搅拌澄清池配套的阀门1 阀门型式及规格数量1.1 进水阀闸阀/DN700 1只1.2 出水阀闸阀/DN700 1只1.3 排泥阀气动蝶阀/DN150 3只1.6 放空阀闸阀 /DN150 1只1.7 管道放空阀闸阀/DN25 3只三、通用操作步骤1、制水:启动搅拌机、刮泥机启动加药泵启动原水泵打开进水阀,并调节流量,使3台机械搅拌澄清池的进水流量一致打开出水阀2、排泥排泥自动运行,每运行4小时,打开排泥阀,历时1分钟。

机械搅拌澄清池设计、计算参考资料

2

分离区:

公式 13

公式 14

Ω2 =ω3+ D =�

π

公式 15

4Ω 2

π(D‘ 2 ) 4

2

池深与容积:

公式 16 公式 17

V’= Q·t 总 V =V’+V0

V’—澄清池有效容积,m3; Q—设计处理水量,m3/h; t 总—池中总停留时间,h;

3 / 23

公式 18

公式 19

W1= 4 D2 H1 W2=V-W1

4 / 23

机械搅拌澄清池设计、计算

公式 33

V2 =

π 4

D1 (H4 + H5)+

2

π 4

(D1′)2(H4 + H5 - B1’)

公式 34

�D2 2 −

V3 = V’-(V1+V2)

要求:V2:V1:V3 ≈ 1:2:7

集水槽: 淹没孔环形集水槽:

Q 集—集水槽流量,m /s; K1—超载系数,可取 1.5; D6—环形集水槽中心线直径,m; 1 Q 集 = 2 Q·K1 公式 35 B5—环形集水槽槽宽,m0 取整,且考虑施工 方便后取值 1.8 D6 =� π ω3 + (D′2 )2 公式 36 h2—环形集水槽终点水深,m; v —环形集水槽内流速,m/s; B5 =0.96Q0.4 (当环形集水槽 7 公式 37 集 hk1—环形集水槽临界水深,m; 为临界断面时) n—环形集水槽表面粗糙系数,钢筋混凝土 Q集 槽取 0.013; h2 = v B 公式 38 l1—集水长度,m; 7 5 (也可用 h2=1.25B5 估算 ) h1—集水槽起点水深,m; ∑ f0 —环形集水槽孔眼总面积,m2; h—孔眼前水位,可取 0.05 m; 3 Q2 集 hk1 = �gB 2 f0—单个孔眼面积,m2 公式 39 5 d0—孔眼直径,m; n1—孔眼数量; (当环形集水槽为临界断面时, S—孔眼间距; hk1=1/2B5) Q 总集—总槽流量,m3/s; 1 B6—总槽槽宽,m; l1=2πD6 公式 40 h3—总槽水深,m; 公式 41 v8—集水总槽流速,m/s; 2h 3 1 i2 l1 2 2 i2—总槽底坡。 h1=� k + (h2 − ) - i2l

机械搅拌澄清池

机械搅拌澄清池(1)机械搅拌澄清池设计要点1)宜用于浊度长期低于5000度的原水,短时间内允许达到5000~10000mg/L;2)清水区高度为1.5~2.0m;3)清水区上升流速一般采用0.8~1.1mm/s,当处理低温低浊水时可采用0.7~0.9mm/s;4)水在池中的总停留时间为1.2~1.5h,第一絮凝室和第二絮凝室的停留时间一般控制在20~30min;5)底部锥体坡角一般在45°左右,当设有刮泥装置时也可做成平底;6)第二絮凝室内应设导流板,其宽度一般为直径的0.1左右;7)第二絮凝室计算流量(考虑回流因素在内)一般为出水量的3~5倍;8)搅拌叶轮提升流量可为进水流量的3~5倍,叶轮直径可为第二絮凝室内径的70%~80%。

(2)机械搅拌澄清池集水方式机械搅拌澄清池集水方式可选用淹没孔集水槽或三角堰集水槽,设计数据如一:1)过孔流速为0.6m/s;2)订水槽中流速为0.4~0.6m/s;3)出水管流速为1.0m/s左右。

(3)机械搅拌澄清池排泥方式1)进水悬浮物含量经常小于1000mg/L,且池径小于24m时可用采污泥浓缩斗排泥和底部排泥相结合的形式,一般设置1~3个排泥斗,泥斗容积一般为池容各的1%~4%;2)进水悬浮物含量经常超过1000mg/L 或池径≥24m时应采用机械排泥。

(4)标准机械搅拌澄清池序号1 2 3 4 5 6 7 8水量(m3/h) 200 320 430 600 800 1000 1330 1800池径(m) 9.80 12.4 14.3 16.9 19.5 21.8 25.0 29.0池深(m) 5.30 5.50 6.00 6.35 6.85 7.20 7.50 8.00总容积(m3)315 504 677 945 1260 1575 2095 2835。

机械搅拌澄清池设计

2800m3/h机械搅拌澄清池设计1、机械搅拌澄清池工作原理原水由进水管通过环形三角配水槽的缝隙均匀流入第一絮凝室。

因原水中可能含有的气体会聚积在三角配水槽顶部,故应安装透气管。

加凝聚剂的地点,按实际情况和运转经验确定,可由投药管加于澄清池进水管、三角形配水槽或水泵吸水管内等处,也可数处同时投加药剂。

由于叶轮的提升作用,将水从第一絮凝室提升到第二絮凝室,并形成了活性泥渣的回流:又由于叶片的搅拌作用,使来自三角配水槽的原水与回流的活性泥渣充分混合。

混合后的水进入第二絮凝室继续絮凝,在第二絮凝室中设有导流板。

用以消除因叶轮提升引起的旋流,使水平稳地经导流室进入分离室。

在分离室泥水分离后,清水向上经集水槽流至出水管送至下道工序,向下沉的泥渣沿锥底的回流缝回到第一絮凝室,重新参加絮凝。

一部分过剩的泥渣进入浓缩脱水,至适当浓度后经排泥管排除。

在澄清池底部设放空管,以备放空检修之用,当泥渣浓度缩室排泥量不够时,也可兼作排泥用。

在机械加速澄清池内,叶轮的提升流量通常为进水量的3—5倍,因此,所形成的循环泥渣量为进水量的2—4倍。

大量的活性泥渣由于叶片的搅拌作用而与原水充分混合,使接触凝聚更加彻底,形成的矾花出更易沉降分离。

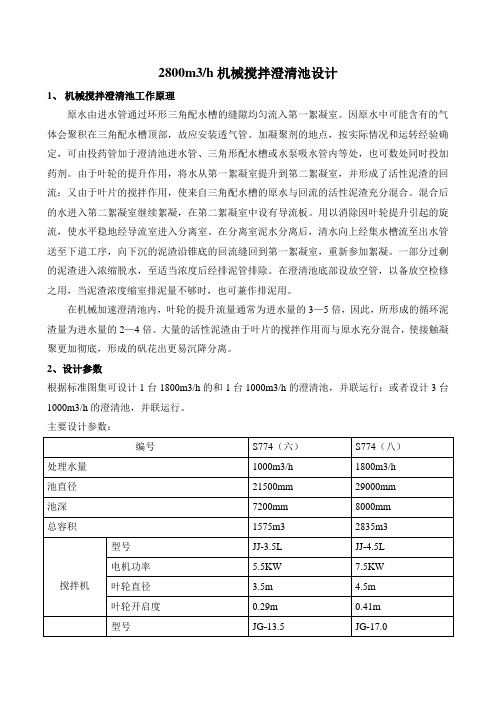

2、设计参数根据标准图集可设计1台1800m3/h的和1台1000m3/h的澄清池,并联运行;或者设计3台1000m3/h的澄清池,并联运行。

主要设计参数:3、对澄清池监控澄清池设计8个取样点,对不同部位取样监督:1号取样点距反应池底300mm,2号距导流室顶部150mm,3号距导流室顶部1m,4号在导流室内与1号标高相同,5号在泥渣沉淀区距池底300mm,6号距底座1524mm,7号距导流室顶部797mm,8号在集水槽内。

正常运行中,在5min之内通过1号、2号、3号、4号点的沉降比监督泥渣循环情况,其中4号的沉降比监督泥渣回流量,通过4个点的pH监督入口水加碱和反应室加药量。

通过5号的沉降比监督排泥量及确定排泥周期。

机械搅拌澄清池

机械搅拌澄清池(1)机械搅拌澄清池设计要点1)宜用于浊度长期低于5000度的原水,短时间内允许达到5000~10000mg/L;2)清水区高度为1.5~2.0m;3)清水区上升流速一般采用0.8~1.1mm/s,当处理低温低浊水时可采用0.7~0.9mm/s;4)水在池中的总停留时间为1.2~1.5h,第一絮凝室和第二絮凝室的停留时间一般控制在20~30min;5)底部锥体坡角一般在45°左右,当设有刮泥装置时也可做成平底;6)第二絮凝室内应设导流板,其宽度一般为直径的0.1左右;7)第二絮凝室计算流量(考虑回流因素在内)一般为出水量的3~5倍;8)搅拌叶轮提升流量可为进水流量的3~5倍,叶轮直径可为第二絮凝室内径的70%~80%。

(2)机械搅拌澄清池集水方式机械搅拌澄清池集水方式可选用淹没孔集水槽或三角堰集水槽,设计数据如一:1)过孔流速为0.6m/s;2)订水槽中流速为0.4~0.6m/s;3)出水管流速为1.0m/s左右。

(3)机械搅拌澄清池排泥方式1)进水悬浮物含量经常小于1000mg/L,且池径小于24m时可用采污泥浓缩斗排泥和底部排泥相结合的形式,一般设置1~3个排泥斗,泥斗容积一般为池容各的1%~4%;2)进水悬浮物含量经常超过1000mg/L 或池径≥24m时应采用机械排泥。

(4)标准机械搅拌澄清池序号1 2 3 4 5 6 7 8水量(m3/h) 200 320 430 600 800 1000 1330 1800池径(m) 9.80 12.4 14.3 16.9 19.5 21.8 25.0 29.0池深(m) 5.30 5.50 6.00 6.35 6.85 7.20 7.50 8.00总容积(m3)315 504 677 945 1260 1575 2095 2835。

机械搅拌澄清池操作说明

机械搅拌澄清池操作说明书江苏集成环境工程有限公司2010-10一、工艺原理及工艺参数1、工艺原理采用混凝沉淀法去除水中悬浮颗粒的工艺包括水和药剂的混合,反应以及絮凝体与水的分离三个阶段,是将这三个过程集于一个构筑物中完成的一种非凡形式的设施。

的工作原理是:原水在中由下向上流动,中有一层呈悬浮状态的泥渣,泥渣层由于重力作用在上升水流中处于动态平衡状态;当原水中的悬浮颗粒与混凝剂作用而形成的微小絮凝体随水流通过泥渣层时,在运动中与泥渣层相对较大的泥渣接触碰撞就被吸附在泥渣颗粒表面而迅速除去,使水获得澄清;清水经由上部的清水槽被收集排出。

因此,保持悬浮状态的、浓度稳定且均匀分布的泥渣区是保证处理效果的要害。

属于泥渣循环分离型,它是借助机械抽升作用,使泥渣在垂直方向不断循环,捕捉原水中形成的絮凝体,并在分离区加以分离。

其特点是充分利用已形成泥渣的活性,增加碰撞机会,强化碰撞几率,提高处理设备的功能。

在中心安装有机械搅拌设备,上部为提升叶轮,下部为搅拌浆,两者安装在同一轴上;提升叶轮将混合泥水提升至第二反应室,而搅拌浆使第一混合反应室的泥渣循环流动与拟处理原水进行混合和反应。

投药后的原水经进水管、配水槽进入第一混合反应室中,与回流泥渣混合并完成药剂与水的混合和反应过程;混合泥水从池中心提升至第二反应室,继续完成混凝过程;然后经由导流筒进入分离室完成泥水分离过程。

2、工艺参数项目设计参数备注机械搅拌澄设备位号数量 2单池设计能力1330m3/h主体材质碳钢防腐尺寸Φ25000×H7500mm清池体直段高度1500mm停留时间(1.2~1.5)h总容积2095m3第一反应室回流量(3~5)Q第一反应室回流缝流速(0.10~0.20) m/s第一反应室直径15600mm第二反应室计算流量(3~5)Q第二反应室内流速(0.04~0.07) m/s第二反应室直径7800mm导流室内流速(0.04~0.07) m/s分离室上升流速(0.0008~0.0011) m/s配水方式三角配水槽缝隙配水集水方式环形集水槽排泥方式定时周期排泥排泥斗数3个管口表进水管700mm 出水管700mm 排泥管100mm 放空管250mm搅拌刮泥机设备位号数量 2搅拌机叶轮直径4.5m开启度110mm叶轮外缘线速度0.5-1.5m/s搅拌机外缘线速度0.3-1.0m/s转速125-1250rom配套电机型号YCT160-4B电机功率4.5KW电机转速1450RPM刮泥机S craper 刮泥机直径15m刮泥机外缘线速度 1.5-2.0m/s配套电机型号Y型电机功率 1.5KW减速机型号BWEY2715-1.50生产厂家江苏集成二. 阀门仪表配置每套机械搅拌澄清池配套的阀门1 阀门型式及规格数量1.1 进水阀闸阀/DN700 1只1.2 出水阀闸阀/DN700 1只1.3 排泥阀气动蝶阀/DN150 3只1.6 放空阀闸阀 /DN150 1只1.7 管道放空阀闸阀/DN25 3只三、通用操作步骤1、制水:启动搅拌机、刮泥机启动加药泵启动原水泵打开进水阀,并调节流量,使3台机械搅拌澄清池的进水流量一致打开出水阀2、排泥排泥自动运行,每运行4小时,打开排泥阀,历时1分钟。

澄清池设计说明资料讲解

澄清池设计说明机械加速澄清池机械搅拌澄清池属于泥渣循环型澄清池。

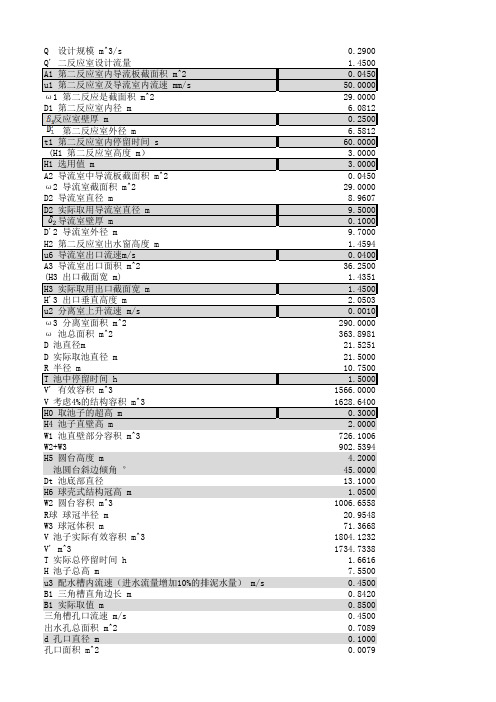

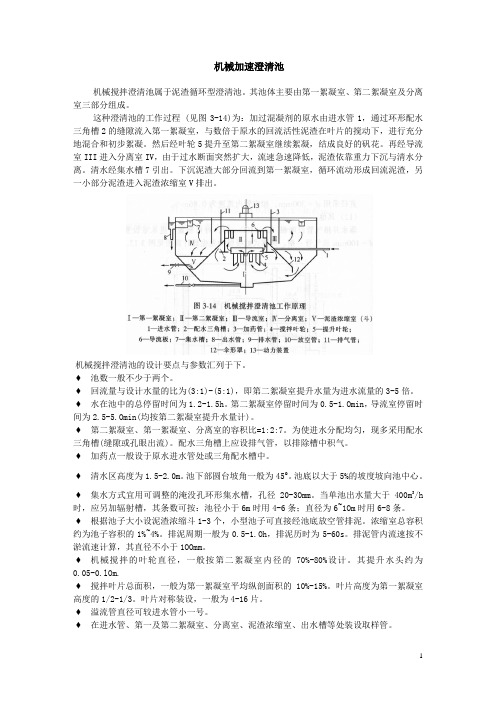

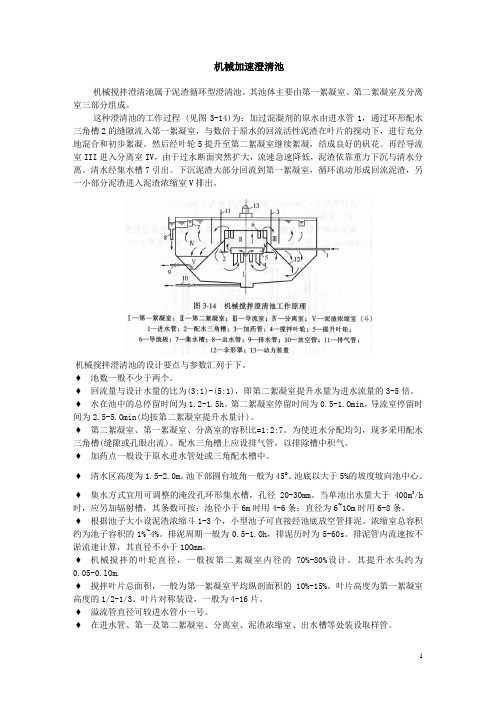

其池体主要由第一絮凝室、第二絮凝室及分离室三部分组成。

这种澄清池的工作过程 (见图3-14)为:加过混凝剂的原水由进水管1,通过环形配水三角槽2的缝隙流入第一絮凝室,与数倍于原水的回流活性泥渣在叶片的搅动下,进行充分地混合和初步絮凝。

然后经叶轮5提升至第二絮凝室继续絮凝,结成良好的矾花。

再经导流室III进入分离室IV,由于过水断面突然扩大,流速急速降低,泥渣依靠重力下沉与清水分离。

清水经集水槽7引出。

下沉泥渣大部分回流到第一絮凝室,循环流动形成回流泥渣,另一小部分泥渣进入泥渣浓缩室V排出。

机械搅拌澄清池的设计要点与参数汇列于下。

♦池数一般不少于两个。

♦回流量与设计水量的比为(3:1)-(5:1),即第二絮凝室提升水量为进水流量的3-5倍。

♦水在池中的总停留时间为1.2-1.5h。

第二絮凝室停留时间为0.5-1.Omin,导流室停留时间为2.5-5.Omin(均按第二絮凝室提升水量计)。

♦第二絮凝室、第一絮凝室、分离室的容积比=1:2:7。

为使进水分配均匀,现多采用配水三角槽(缝隙或孔眼出流)。

配水三角槽上应设排气管,以排除槽中积气。

♦加药点一般设于原水进水管处或三角配水槽中。

♦清水区高度为1.5-2.0m。

池下部圆台坡角一般为45°。

池底以大于5%的坡度坡向池中心。

♦集水方式宜用可调整的淹没孔环形集水槽,孔径20-3Omm。

当单池出水量大于400m3/h时,应另加辐射槽,其条数可按:池径小于6m时用4-6条;直径为6~1Om时用6-8条。

♦根据池子大小设泥渣浓缩斗1-3个,小型池子可直接经池底放空管排泥。

浓缩室总容积约为池子容积的1%~4%。

排泥周期一般为0.5-1.Oh,排泥历时为5-60s。

排泥管内流速按不淤流速计算,其直径不小于1OOmm。

♦机械搅拌的叶轮直径,一般按第二絮凝室内径的70%-80%设计。

其提升水头约为0.05-0.lOm.♦搅拌叶片总面积,一般为第一絮凝室平均纵剖面积的10%-15%。

机械搅拌澄清池操作说明

机械搅拌澄清池操作说明书江苏集成环境工程有限公司2010-10一、工艺原理及工艺参数1、工艺原理采用混凝沉淀法去除水中悬浮颗粒的工艺包括水和药剂的混合,反应以及絮凝体与水的分离三个阶段,澄清池是将这三个过程集于一个构筑物中完成的一种非凡形式的设施。

澄清池的工作原理是:原水在澄清池中由下向上流动,澄清池中有一层呈悬浮状态的泥渣,泥渣层由于重力作用在上升水流中处于动态平衡状态;当原水中的悬浮颗粒与混凝剂作用而形成的微小絮凝体随水流通过泥渣层时,在运动中与泥渣层相对较大的泥渣接触碰撞就被吸附在泥渣颗粒表面而迅速除去,使水获得澄清;清水经由澄清池上部的清水槽被收集排出。

因此,保持悬浮状态的、浓度稳定且均匀分布的泥渣区是保证澄清池处理效果的要害。

机械加速澄清池属于泥渣循环分离型,它是借助机械抽升作用,使泥渣在垂直方向不断循环,捕捉原水中形成的絮凝体,并在分离区加以分离。

其特点是充分利用已形成泥渣的活性,增加碰撞机会,强化碰撞几率,提高处理设备的功能。

在机械加速澄清池中心安装有机械搅拌设备,上部为提升叶轮,下部为搅拌浆,两者安装在同一轴上;提升叶轮将混合泥水提升至第二反应室,而搅拌浆使第一混合反应室的泥渣循环流动与拟处理原水进行混合和反应。

投药后的原水经进水管、配水槽进入第一混合反应室中,与回流泥渣混合并完成药剂与水的混合和反应过程;混合泥水从池中心提升至第二反应室,继续完成混凝过程;然后经由导流筒进入分离室完成泥水分离过程。

2、工艺参数项目设计参数备注机械搅拌澄清设备位号数量 2单池设计能力1330m3/h主体材质碳钢防腐尺寸Φ25000×H7500mm 池体直段高度1500mm停留时间(1.2~1.5)h总容积2095m3第一反应室回流量(3~5)Q第一反应室回流缝流速(0.10~0.20) m/s第一反应室直径15600mm第二反应室计算流量(3~5)Q第二反应室内流速(0.04~0.07) m/s第二反应室直径7800mm导流室内流速(0.04~0.07) m/s分离室上升流速(0.0008~0.0011) m/s 配水方式三角配水槽缝隙配水集水方式环形集水槽排泥方式定时周期排泥排泥斗数3个管口表进水管700mm出水管700mm排泥管100mm放空管250mm搅拌刮泥机设备位号数量 2搅拌机叶轮直径4.5m开启度110mm叶轮外缘线速度0.5-1.5m/s搅拌机外缘线速度0.3-1.0m/s转速125-1250rom配套电机型号YCT160-4B电机功率4.5KW电机转速1450RPM刮泥机S craper刮泥机直径15m刮泥机外缘线速度 1.5-2.0m/s配套电机型号Y型电机功率 1.5KW减速机型号BWEY2715-1.50生产厂家江苏集成二. 阀门仪表配置每套机械搅拌澄清池配套的阀门1 阀门型式及规格数量1.1 进水阀闸阀/DN700 1只1.2 出水阀闸阀/DN700 1只1.3 排泥阀气动蝶阀/DN150 3只1.6 放空阀闸阀 /DN150 1只1.7 管道放空阀闸阀/DN25 3只三、通用操作步骤1、制水:启动搅拌机、刮泥机启动加药泵启动原水泵打开进水阀,并调节流量,使3台机械搅拌澄清池的进水流量一致打开出水阀2、排泥排泥自动运行,每运行4小时,打开排泥阀,历时1分钟。

机械搅拌澄清池设计参数表

Q 设计规模 m^3/s0.2900 Q' 二反应室设计流量 1.4500 A1 第二反应室内导流板截面积 m^20.0450 u1 第二反应室及导流室内流速 mm/s50.0000ω1 第二反应是截面积 m^229.0000 D1 第二反应室内径 m 6.0812 反应室壁厚 m0.2500 第二反应室外径 m 6.5812 t1 第二反应室内停留时间 s 60.0000 (H1 第二反应室高度 m) 3.0000 H1 选用值 m 3.0000 A2 导流室中导流板截面积 m^20.0450ω2 导流室截面积 m^229.0000 D2 导流室直径 m8.9607 D2 实际取用导流室直径 m9.5000δ2导流室壁厚 m0.1000 D'2 导流室外径 m9.7000 H2 第二反应室出水窗高度 m 1.4594 u6 导流室出口流速m/s0.0400 A3 导流室出口面积 m^236.2500 (H3 出口截面宽 m) 1.4351 H3 实际取用出口截面宽 m 1.4500 H'3 出口垂直高度 m 2.0503 u2 分离室上升流速 m/s0.0010ω3 分离室面积 m^2290.0000ω 池总面积 m^2363.8981 D 池直径m21.5251 D 实际取池直径 m21.5000 R 半径 m10.7500 T 池中停留时间 h 1.5000 V' 有效容积 m^31566.0000 V 考虑4%的结构容积 m^31628.6400 H0 取池子的超高 m0.3000 H4 池子直壁高 m 2.0000 W1 池直壁部分容积 m^3726.1006 W2+W3902.5394 H5 圆台高度 m 4.2000 池圆台斜边倾角 °45.0000 Dt 池底部直径13.1000 H6 球壳式结构冠高 m 1.0500 W2 圆台容积 m^31006.6558 R球 球冠半径 m20.9548 W3 球冠体积 m71.3668 V 池子实际有效容积 m^31804.1232 V' m^31734.7338 T 实际总停留时间 h 1.6616 H 池子总高 m7.5500 u3 配水槽内流速(进水流量增加10%的排泥水量) m/s0.4500 B1 三角槽直角边长 m0.8420 B1 实际取值 m0.8500三角槽孔口流速 m/s0.4500出水孔总面积 m^20.7089 d 孔口直径 m0.1000孔口面积 m^20.0079出水孔数90.2585角度4.0000实际孔数90.0000u3 孔口实际流速 m/s 0.4513 二反应室板底厚 m 0.1500D3 第一反应室上端直径 m 8.5812H7 第一反应室高 m3.0500D4 伞形板延长线与池壁交点处直径(m)13.8906u4 泥渣回流缝流速 m/s 0.1500Q'' 泥渣回流量 m^3 1.1600B2 回流缝宽度 m0.1772B2 实际取值 m 0.1700 裙板厚 m0.0500D5 伞形板下端圆柱直径 m 13.3098H8 伞形板下端圆柱体高度 m 0.5808H10 伞形板离池底高度 m 0.1049H9 伞形板锥部高度 m 2.4692V1 第一反应室容积 m^3402.4915V2 第二反应室加导流室容积 m^3166.3940V3 分离室容积 m^31165.8483实际各室容积比 第二反应室 1.0000 第一反应室 2.4200 分离室7.0100 第二反应室停留时间9.5629 第一反应室停留时间23.1422 分离室停留时间67.0357d 进水管管径 mm 600.0000v6 进水管流速 m/s 1.0000d 出水管管径 mm600.0000 集水槽:采用辐射式和环形集水槽 集水槽根数12.0000q1 单根集水槽流量 m^3/s 0.0242b1 辐射槽宽 m0.2500v51 槽内水流流速 m/s 0.5000il 槽底坡降 m0.1000h2 槽内终点水深 m 0.1933hl 槽内起点水深 m 0.1217hk0.0984v'51 m/s0.8000 h2 槽内终点水深 m 0.2417 hk0.1562 h1 槽内起点水身 m 0.2071 设计取槽内起点水深m 0.2000 槽内终点水深m0.3000 孔口出流孔口前水位m 0.0500 孔口出流跌路m 0.0700 槽超高m0.2000 槽起点断面高0.5200 槽终点断面高0.6200q2 环形集水槽 m^3/s 0.1450v52 m/s 0.6000b2 槽宽 m 0.5000il 平底m0.0000δ3δ4h4 槽内终点水深m0.4833 h3 槽内起点水深m0.5187 hk m0.2047 v52' 流量增加一倍时 流速m/s0.8000 hk m0.2579 h4 m0.7250 h3 m0.7569 设计取用环槽内水深m0.8000 槽超高m0.3000 槽断面高m 1.2200 Q 总出水槽设计流量m^3/s0.2900 b3 设计槽宽m0.7000 v53 槽内水流流速 m/s 1.0000 il 槽底坡降 m0.2000 槽长m 5.5000 h6 槽内终点水深m0.4143 n0.0130 A m^20.2900 R0.1897 y0.1505 C59.9015 i0.0015 fh5 槽内起点水深m0.2224 Q 流量增加一倍时总出水流量m^3/s0.5800 b3 设计槽宽m0.7000 v'53 取槽内流速 m/s 1.2000 h'6 槽内终点水深 m0.6905 A m^20.4833 R0.2323 y0.1500 C61.7972 i0.0016 h'5 槽内起点水深m0.4815 设计取用槽内起点水深m0.5000 设计取用槽内终点水深m0.7000 槽超高m0.3000 h 从辐射起点至水槽终点的水面坡降m0.0718 设计流量增加一倍时m0.0885 辐射集水槽采用三角堰口C 堰高 m0.1000 b 堰宽 m0.2000 h 堰上水头m0.0500 q0 单堰流量 m^3/s0.00078262 n 辐射集水槽每侧三角堰数目15.4395叶轮直径 m 4.56091.2~1.5h 0.4m左右0.1~0.2m/s 1m/s。

机加池设计说明

机械加速澄清池机械搅拌澄清池属于泥渣循环型澄清池。

其池体主要由第一絮凝室、第二絮凝室及分离室三部分组成。

这种澄清池的工作过程 (见图3-14)为:加过混凝剂的原水由进水管1,通过环形配水三角槽2的缝隙流入第一絮凝室,与数倍于原水的回流活性泥渣在叶片的搅动下,进行充分地混合和初步絮凝。

然后经叶轮5提升至第二絮凝室继续絮凝,结成良好的矾花。

再经导流室III进入分离室IV,由于过水断面突然扩大,流速急速降低,泥渣依靠重力下沉与清水分离。

清水经集水槽7引出。

下沉泥渣大部分回流到第一絮凝室,循环流动形成回流泥渣,另一小部分泥渣进入泥渣浓缩室V排出。

机械搅拌澄清池的设计要点与参数汇列于下。

♦池数一般不少于两个。

♦回流量与设计水量的比为(3:1)-(5:1),即第二絮凝室提升水量为进水流量的3-5倍。

♦水在池中的总停留时间为1.2-1.5h。

第二絮凝室停留时间为0.5-1.Omin,导流室停留时间为2.5-5.Omin(均按第二絮凝室提升水量计)。

♦第二絮凝室、第一絮凝室、分离室的容积比=1:2:7。

为使进水分配均匀,现多采用配水三角槽(缝隙或孔眼出流)。

配水三角槽上应设排气管,以排除槽中积气。

♦加药点一般设于原水进水管处或三角配水槽中。

♦清水区高度为1.5-2.0m。

池下部圆台坡角一般为45°。

池底以大于5%的坡度坡向池中心。

♦集水方式宜用可调整的淹没孔环形集水槽,孔径20-3Omm。

当单池出水量大于400m3/h 时,应另加辐射槽,其条数可按:池径小于6m时用4-6条;直径为6~1Om时用6-8条。

♦根据池子大小设泥渣浓缩斗1-3个,小型池子可直接经池底放空管排泥。

浓缩室总容积约为池子容积的1%~4%。

排泥周期一般为0.5-1.Oh,排泥历时为5-60s。

排泥管内流速按不淤流速计算,其直径不小于1OOmm。

♦机械搅拌的叶轮直径,一般按第二絮凝室内径的70%-80%设计。

其提升水头约为0.05-0.lOm.♦搅拌叶片总面积,一般为第一絮凝室平均纵剖面积的10%-15%。

机械搅拌澄清池设计说明书

1设计任务1。

1设计题目机械加速搅拌澄清池工艺设计1。

2设计要求设计规模为1600m³/h,水厂自用水量为5 %,净产水能力为1600m³/d×1。

05= 1680m³/d =0。

4667m³/s1.3设计内容完成机械加速搅拌澄清池工艺设计说明书一份,手绘1号图纸一张2设计说明2.1机械搅拌澄清池的工作原理机械搅拌澄清池是利用转动的叶轮使泥渣在池内循环流动,完成接触絮凝和澄清的过程。

该型澄清池由第一絮凝室、第二絮凝室和分离室组成。

在第一和第二絮凝室内,原水中胶体和回流泥渣进行接触絮凝,结成大的絮体后,在分离室中分离。

清水向上集水槽排出。

下沉的泥渣一部分进入泥渣浓缩室经排泥管排除,另一部分沿回流缝在进入第一絮凝室进行絮凝。

2。

2机械搅拌澄清池的工作特点机械搅拌(原称机械加速)澄清池属泥渣循环型澄清池,其特点是利用机械搅拌的提升作用来完成泥渣回流和接触反应。

加药混合后的原水进水进入第一反应室,与几倍于原水的循环泥渣在叶片的搅动下进行接触反应。

然后经叶轮提升至第一反应室继续反应,以结成较大的絮粒。

再通过导流室进入分离室进行沉淀分离。

这种水池不仅适用于一般的澄清也适用于石灰软化的澄清。

2.3机械搅拌澄清池设计要点及数据(1)二反应室计算流量(考虑回流因素在内)一般为出水量的3~5倍;(2)清水区上升流速一般采用0.8~1。

1mm/s,当处理低温低浊水时可采用0.7~0。

9mm/s;(3)水在池中的总停留时间为1。

2~1.5h,第一絮凝室和第二絮凝室的停留时间一般控制在20~30min,第二反应室按计算流量计的停留时间为0。

5~1min (4)为使进水分配均匀,可采用三角配水槽缝隙或孔口出流以及穿孔管配水等;为防止堵塞,也可采用底部进水方式。

(5)加药点一般设于池外,在池外完成快速混合。

一反应室可设辅助加药管以备投加助凝剂。

软化时应将石灰投加在以反应室内,以防止堵塞进水管道。

澄清池设计说明概要

机械加速澄清池机械搅拌澄清池属于泥渣循环型澄清池。

其池体主要由第一絮凝室、第二絮凝室及分离室三部分组成。

这种澄清池的工作过程 (见图3-14)为:加过混凝剂的原水由进水管1,通过环形配水三角槽2的缝隙流入第一絮凝室,与数倍于原水的回流活性泥渣在叶片的搅动下,进行充分地混合和初步絮凝。

然后经叶轮5提升至第二絮凝室继续絮凝,结成良好的矾花。

再经导流室III进入分离室IV,由于过水断面突然扩大,流速急速降低,泥渣依靠重力下沉与清水分离。

清水经集水槽7引出。

下沉泥渣大部分回流到第一絮凝室,循环流动形成回流泥渣,另一小部分泥渣进入泥渣浓缩室V排出。

机械搅拌澄清池的设计要点与参数汇列于下。

♦池数一般不少于两个。

♦回流量与设计水量的比为(3:1)-(5:1),即第二絮凝室提升水量为进水流量的3-5倍。

♦水在池中的总停留时间为1.2-1.5h。

第二絮凝室停留时间为0.5-1.Omin,导流室停留时间为2.5-5.Omin(均按第二絮凝室提升水量计)。

♦第二絮凝室、第一絮凝室、分离室的容积比=1:2:7。

为使进水分配均匀,现多采用配水三角槽(缝隙或孔眼出流)。

配水三角槽上应设排气管,以排除槽中积气。

♦加药点一般设于原水进水管处或三角配水槽中。

♦清水区高度为1.5-2.0m。

池下部圆台坡角一般为45°。

池底以大于5%的坡度坡向池中心。

♦集水方式宜用可调整的淹没孔环形集水槽,孔径20-3Omm。

当单池出水量大于400m3/h 时,应另加辐射槽,其条数可按:池径小于6m时用4-6条;直径为6~1Om时用6-8条。

♦根据池子大小设泥渣浓缩斗1-3个,小型池子可直接经池底放空管排泥。

浓缩室总容积约为池子容积的1%~4%。

排泥周期一般为0.5-1.Oh,排泥历时为5-60s。

排泥管内流速按不淤流速计算,其直径不小于1OOmm。

♦机械搅拌的叶轮直径,一般按第二絮凝室内径的70%-80%设计。

其提升水头约为0.05-0.lOm.♦搅拌叶片总面积,一般为第一絮凝室平均纵剖面积的10%-15%。

机械搅拌澄清池设计参数表

机械搅拌澄清池设计参数表Q 设计规模 m^3/s 0.2900A1 第⼆反应室内导流板截⾯积 m^20.0450u1 第⼆反应室及导流室内流速 mm/s 50.0000D1 第⼆反应室内径 m 6.0812 反应室壁厚 m0.2500t1 第⼆反应室内停留时间 s60.0000H1 选⽤值 m3.0000ω2 导流室截⾯积 m^229.0000D2 实际取⽤导流室直径 m 9.5000 导流室壁厚 m 0.1000H2 第⼆反应室出⽔窗⾼度 m 1.4594u6 导流室出⼝流速m/s 0.0400H3 实际取⽤出⼝截⾯宽 m 1.4500H'3 出⼝垂直⾼度 m 2.0503u2 分离室上升流速 m/s 0.0010ω池总⾯积 m^2363.8981D 池直径m21.5251D 实际取池直径 m 21.5000R 半径 m10.7500T 池中停留时间 h 1.5000H0 取池⼦的超⾼ m 0.3000H4 池⼦直壁⾼ m2.0000W2+W3902.5394H5 圆台⾼度 m4.2000 池圆台斜边倾⾓ °45.0000Dt 池底部直径13.1000H6 球壳式结构冠⾼ m 1.0500W2 圆台容积 m^31006.6558R球球冠半径 m 20.9548W3 球冠体积 m71.3668V 池⼦实际有效容积 m^31804.1232V' m^31734.7338T 实际总停留时间 h 1.6616H 池⼦总⾼ m7.5500u3 配⽔槽内流速(进⽔流量增加10%的排泥⽔量) m/s 0.4500B1 三⾓槽直⾓边长 m 0.8420B1 实际取值 m0.8500三⾓槽孔⼝流速 m/s 0.4500出⽔孔总⾯积 m^20.7089d 孔⼝直径 m 0.1000孔⼝⾯积 m^20.0079δ出⽔孔数90.2585⾓度4.0000实际孔数90.0000u3 孔⼝实际流速 m/s 0.4513 ⼆反应室板底厚 m 0.1500D3 第⼀反应室上端直径 m 8.5812H7 第⼀反应室⾼ m3.0500D4 伞形板延长线与池壁交点处直径(m)13.8906u4 泥渣回流缝流速 m/s 0.1500Q'' 泥渣回流量 m^3 1.1600B2 回流缝宽度 m0.1772B2 实际取值 m 0.1700 裙板厚 m0.0500D5 伞形板下端圆柱直径 m 13.3098H8 伞形板下端圆柱体⾼度 m 0.5808H10 伞形板离池底⾼度 m 0.1049H9 伞形板锥部⾼度 m 2.4692V1 第⼀反应室容积 m^3402.4915V2 第⼆反应室加导流室容积 m^3166.3940V3 分离室容积 m^31165.8483实际各室容积⽐第⼆反应室 1.0000 第⼀反应室 2.4200 分离室7.0100 第⼆反应室停留时间9.5629 第⼀反应室停留时间23.1422 分离室停留时间67.0357d 进⽔管管径 mm 600.0000v6 进⽔管流速 m/s 1.0000d 出⽔管管径 mm600.0000 集⽔槽:采⽤辐射式和环形集⽔槽集⽔槽根数12.0000q1 单根集⽔槽流量 m^3/s 0.0242b1 辐射槽宽 m0.2500v51 槽内⽔流流速 m/s 0.5000il 槽底坡降 m0.1000h2 槽内终点⽔深 m 0.1933hl 槽内起点⽔深 m 0.1217hk0.0984v'51 m/s0.8000 h2 槽内终点⽔深 m 0.2417 hk0.1562 h1 槽内起点⽔⾝ m 0.2071 设计取槽内起点⽔深m 0.2000 槽内终点⽔深m0.3000 孔⼝出流孔⼝前⽔位m 0.0500 孔⼝出流跌路m 0.0700 槽超⾼m0.2000 槽起点断⾯⾼0.5200 槽终点断⾯⾼0.6200q2 环形集⽔槽 m^3/s 0.1450v52 m/s 0.6000b2 槽宽 m 0.5000il 平底m0.0000δδh4 槽内终点⽔深m0.4833 h3 槽内起点⽔深m0.5187 hk m0.2047 v52' 流量增加⼀倍时流速m/s0.8000 hk m0.2579 h4m0.7250 h3 m0.7569 设计取⽤环槽内⽔深m0.8000 槽超⾼m0.3000 槽断⾯⾼m 1.2200 Q 总出⽔槽设计流量m^3/s0.2900 b3设计槽宽m0.7000 v53 槽内⽔流流速 m/s 1.0000 il 槽底坡降 m0.2000 槽长m 5.5000 h6 槽内终点⽔深m0.4143 n0.0130 Am^20.2900 R 0.1897 y0.1505 C59.9015 i0.0015 fh5 槽内起点⽔深m0.2224 Q 流量增加⼀倍时总出⽔流量m^3/s0.5800 b3 设计槽宽m0.7000 v'53 取槽内流速 m/s 1.2000 h'6 槽内终点⽔深 m0.6905 A m^20.4833 R 0.2323 y0.1500 C61.7972 i0.0016 h'5 槽内起点⽔深m0.4815 设计取⽤槽内起点⽔深m0.5000 设计取⽤槽内终点⽔深m0.7000 槽超⾼m0.3000 h 从辐射起点⾄⽔槽终点的⽔⾯坡降m0.0718 设计流量增加⼀倍时m0.0885 辐射集⽔槽采⽤三⾓堰⼝C 堰⾼ m0.1000 b 堰宽 m0.2000 h 堰上⽔头m0.0500 q0 单堰流量 m^3/s0.00078262 n 辐射集⽔槽每侧三⾓堰数⽬15.4395叶轮直径 m 4.56091.2~1.5h 0.4m左右0.1~0.2m/s 1m/s。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械加速澄清池机械搅拌澄清池属于泥渣循环型澄清池。

其池体主要由第一絮凝室、第二絮凝室及分离室三部分组成。

这种澄清池的工作过程(见图3-14)为:加过混凝剂的原水由进水管1,通过环形配水三角槽2的缝隙流入第一絮凝室,与数倍于原水的回流活性泥渣在叶片的搅动下,进行充分地混合和初步絮凝。

然后经叶轮5提升至第二絮凝室继续絮凝,结成良好的矾花。

再经导流室III进入分离室IV,由于过水断面突然扩大,流速急速降低,泥渣依靠重力下沉与清水分离。

清水经集水槽7引出。

下沉泥渣大部分回流到第一絮凝室,循环流动形成回流泥渣,另一小部分泥渣进入泥渣浓缩室V排出。

机械搅拌澄清池的设计要点与参数汇列于下。

♦池数一般不少于两个。

♦回流量与设计水量的比为(3:1)-(5:1),即第二絮凝室提升水量为进水流量的3-5倍。

♦水在池中的总停留时间为1.2-1.5h。

第二絮凝室停留时间为0.5-1.Omin,导流室停留时间为2.5-5.Omin(均按第二絮凝室提升水量计)。

♦第二絮凝室、第一絮凝室、分离室的容积比=1:2:7。

为使进水分配均匀,现多采用配水三角槽(缝隙或孔眼出流)。

配水三角槽上应设排气管,以排除槽中积气。

♦加药点一般设于原水进水管处或三角配水槽中。

♦清水区高度为1.5-2.0m。

池下部圆台坡角一般为45°。

池底以大于5%的坡度坡向池中心。

♦集水方式宜用可调整的淹没孔环形集水槽,孔径20-3Omm。

当单池出水量大于400m3/h时,应另加辐射槽,其条数可按:池径小于6m时用4-6条;直径为6~1Om时用6-8条。

♦根据池子大小设泥渣浓缩斗1-3个,小型池子可直接经池底放空管排泥。

浓缩室总容积约为池子容积的1%~4%。

排泥周期一般为0.5-1.Oh,排泥历时为5-60s。

排泥管内流速按不淤流速计算,其直径不小于1OOmm。

♦机械搅拌的叶轮直径,一般按第二絮凝室内径的70%-80%设计。

其提升水头约为0.05-0.lOm.♦搅拌叶片总面积,一般为第一絮凝室平均纵剖面积的10%-15%。

叶片高度为第一絮凝室高度的1/2-1/3。

叶片对称装设,一般为4-16片。

♦溢流管直径可较进水管小一号。

♦在进水管、第一及第二絮凝室、分离室、泥渣浓缩室、出水槽等处装设取样管。

♦ 澄清池各处的设计流速列于表3-7,供选用。

机械搅拌澄清池池体部分的计算 1.已知条件设计水量(含水厂自用水)335250/219/60.8/Q m d m h L s === 泥渣回流量按4倍设计流量计。

第二絮凝室提升流量35560.8304(/)0.304(/)Q Q L s m s ==⨯==提 水的停留时间 1.2t h =总第二絮凝室及导流室内流速150/v mm s = (以Q 提计) 第二絮凝室内水的停留时间0.6min t = 分离室上升流速21/v mm s = 2.设计计算(1)池的直径/1000 ① 第二絮凝室 面积2110.3046.08()0.05Q w m v ===提 直径1 2.8()D m ===壁厚取为0.05m ,则第二絮凝室外径为'110.052 2.80.1 2.9()D D m =+⨯=+=② 导流室面积采取 221 6.08()w w m == 导流室内导流板(12块)所占面积为:210.3A m =导流室和第二絮凝室的总面积为:'2221121()0.785 2.9 6.080.312.98()4D w A m πΩ=++=⨯++=直径2 4.1()D m ===壁厚取为0.05m ,则导流室外径为:'220.052 4.10.1 4.2()D D m =+⨯=+=③ 分离室面积3w 2320.060860.8()0.001Q w m v === ④ 第二絮凝室、导流室和分离室的总面积2Ω '222232()60.80.785 4.274.65()4w D m πΩ=+=+⨯=⑤ 澄清池直径D9.8()D m ===(2)池的深度① 池的容积V有效容积 '219 1.2263V Qt ==⨯≈3总(m ) 池内结构所占体积假定为 3014()V m =则池的设计容积 '3026314277()V V V m =+=+=② 池直壁部分的体积1W 池的超高取 00.3H m = 直壁部分的水深取 1 2.6H m = 223110.7859.8 2.6196()4W D H m π==⨯⨯=③池斜壁部分所占体积2W32127719681()W V W m =-=-=④池斜壁部分的高度2H由圆台体积公式 2222()3W R rR r H π=++式中 R ——澄清池的半径,为4.9m ; r ——澄清池底部的半径。

2r R H =-代入上式得32222223330H RH R H W π-+-= 32222233 4.93 4.98103.14H H H -⨯+⨯-⨯=所以21.5H m求解:H23−3RH22+3R2H2−3πW2=0式中:a=1,b=−3R,c=3R2,d=−3πW2令:H2=y−b3a,代入原式y3+(ca −b23a)y+(da+2b327a−bc3a)=0如此一来二次项就不见了,化成y3+py+q=0,其中p=ca −b23a,q=da+2b327a−bc3a。

对方程y3+py+q=0直接利用卡尔丹诺公式:y1=√−q+√(q)2+(p)33+√−q−√(q)2+(p)33y2=ω×√−q2+√(q2)2+(p3)33+ω2×√−q2−√(q2)2+(p3)33y3=ω2×√−q2+√(q2)2+(p3)33+ω×√−q2−√(q2)2+(p3)33其中:ω=−1+√3i2∆=(q2)2+(p3)3是根的判别式:∆>0时、有一个实根两个共轭须根;∆=0时、有三个实根,且其中至少有两个根相等∆<0时、有三个不等实根。

其中:ca −b23a=3R2−9R23=0,即p=0则:∆=(q2)2=14(R3−3πW2)2y=√3πW2−R33H2=√3πW2−R33+R⑤池底部的高度3H池底部直径 229.82 1.5 6.8()d D H m =-=-⨯= 池底斜坡取5%,则深度3 6.80.050.050.17()22d H m =⨯=⨯=取30.15H m = ⑥澄清池总高度H01230.3 2.6 1.50.15 4.55()H H H H H m =+++=+++=(3)絮凝室和分离室 ①第二絮凝室高度4H 410.3040.6601.8()6.08Q t H m w ⨯⨯===提 H 4=v 1×t =50mm/s ×0.6min =1800mm②导流室水面高出第二絮凝室出口的高度5H 5110.3040.69()3.14 2.80.05Q H m D v π===⨯⨯提, 取0.7m③导流室出口宽度1B导流室出口流速采用360/v mm s =导流室出口的平均半径为:'123 2.9 4.13.5()22D D D m ++=== 1330.3040.46()0.06 3.14 3.5Q B m v D π===⨯⨯提出口的竖向高度'110.460.65()cos 45oB B m ===1B 的准确算法是:出口环形断面的直径13212cos 45 4.12o B D D B =-⨯= 出口环形过水断面面积为:23111113.14 4.112.9 2.22A D B B B B π⎛⎫==⨯-=- ⎪ ⎪⎝⎭圆台侧面积公式S =πl(R +r),其中l 为母线,即为B 1。

∴A=πB 1(D 22+D 2−2B 1cos 45°2)=−√22πB 12+D 2πB 1又 230.3045.05()0.06Q A m v ===提 √22πB 12−D 2πB 1+Q 提v 3=0 2115.0512.9 2.22B B =-,即2112.2212.9 5.050B B -+=B 1=−b ±√b 2−4ac2a=D 2π±√D 22π2−2√2πQ 提/v 3√2π112.9115.384.44B ±===和0.43m取10.43B m =,此值与上述近似算法求出的0.46m 相近,其误差工程上是允许的。

④配水三角槽三角槽内流速取 40.25/v m s = 三角槽断面面积为: 2440.06080.122()220.25Q w m v ===⨯ 考虑今后水量的增加,三角槽断面选用:高0.75m ,底0.75m 。

三角槽的缝隙流速取50.4/v m s =,则缝宽 250.06080.011()4.360.4 3.14 4.36Q B m v π===⨯⨯⨯取2cm (式中4.36 2.920.73=+⨯,见图3-17) <此公式不准确,结果可用于校正取值的准确度>⑤第一絮凝室第一絮凝室上口直径为:'4120.75 2.9 1.5 4.4()D D m ==⨯=+=,实际采用4.24m 。

<上式应为D 4=D 1’+2×0.75>第一絮凝室的高度为:61254 2.6 1.50.7 1.8 1.6()H H H H H m =+--=+--= 伞形板延长线与斜壁交点的直径为: 5 2.12 1.6 3.142 3.47.12()2D m +-⎛⎫=⨯+= ⎪⎝⎭<公式中3.14编辑错误,应为3.4,即池底半径,忽略放坡;1.6为第一絮凝室高度,因伞形板与池体斜坡互相垂直且均为45°,所以上口边缘到伞形板与池底交点处的水平距离即为H 6=1.6m ;2.12为第一絮凝室上口半径,因其直径取值为4.24m 。

>⑥回流缝泥渣回流量 3"440.06080.243(/)Q Q m s ==⨯= 缝内流速取 6150/v mm s = 缝宽 265"0.2430.072()0.15 3.147.12Q B m v D π===⨯⨯,取0.1m 。

⑦各部分的体积第二絮凝室的体积为:()222'21452142223()440.785 2.8(1.80.7)0.785(4.1 2.9) 1.827.3()V D H H D D H m ππ⎡⎤=++-⎢⎥⎣⎦=⨯⨯++-⨯=第二絮凝室体积应为:V 2=πD 12(H 4+H 5)+π[D 22−(D 1′)2](H 4+H 5−B 1′)=0.785×2.82×(1.8+0.7)+0.785(4.12-2.92) ×(1.8+0.7-0.65) =27.56(m 3)第一絮凝室如图3-20所示,其体积可分成两个圆台体计算(锥形池底的体积,考虑可能积泥,不计入)底部圆台高h 为伞形板延长线与斜壁交点的半径,与池底半径之差,即:h=(D5-d)/2=0.16m V 1=π3×(H 2−ℎ)×(D 52+D 42+D 5×D 44)+π3×ℎ×(D 52+d 2+D 5×d 4)222212(1.60.16)(3.56 2.2 3.56 2.2)0.16(3.56 3.4 3.4 3.56)3337.84 6.244()V m ππ=⨯-⨯++⨯+⨯⨯++⨯=+=分离室的体积为:'3312()263(4427.3)192()V V V V m =-+=-+=⑧第二絮凝室、第一絮凝室及分离室的体积比 213::27.3:44:1921:1.6:7V V V ==<图3-20中2.2应为2.12,因第一絮凝室上口直径取值为4.24m ;0.16及3.56是求出值。