基于ADAMS的装载机工作装置开发

基于ANSYS和ADAMS的连续液压装载机装载部研究

据 不同的设 计条 件 ,对 计算参 数加 以约 束 ,从 而方便 地利用 MA L B编程求解 以得到 各连杆 的基本 尺寸 。由 TA

此得 到了所需 的连 杆计 算尺 寸 :f =15 mm;z 8 0 m; l 00 2: 0 m

4 1 选择 单 元类 型 .

将 建立 的模 型 导入 A S S后 ,选 择 单 元类 型 为 sl NY od i 1nd 2单元 ,该单元为 1 0 oe 9 O节点四面体单元 ,可用于实体 网格 的划分操作 。

应 变的结 果 ,并 对结 果做 了相 关分析 ,为类似机 构 的设计提 供 了一种 可行 的通 用性方 法 。

关 键词 :A S S A L B;装 载机 ;有 限元 分析 方法 N Y ;M T A

中图分 类号 :T 4 2 3 D 2 .

1 井下连 续液压 装载 机

文献标 识码 :B

选 择材料属 性 ( ae a Po s ,再 选择 其 中的 材料 模 M t il r ) r p

型( tr l d1 ,定 义材 料类 型为各 向同性 (stpc , Ma i e) e a Mo i r i) oo

3 关 键点 扭矩 的分 析

将之前计算 出的连杆尺寸代入 A A D MS中建模 ,添加运

・

文章编 号 :1 7 — 9 9 2 1 ) 80 1 - 6 1 0 5 ( 0 1 0 -14 3 0

装 载工 作 是 整 个 地 下 采 矿 工 作 的 重 要 环 节 ,其 工 作 量

最 大 ,费时间最多 ,对 整个采 矿工作 效率 影 响很大 。在 掘 进循 环 作 业 过 程 中,消 耗 在 这 方 面 的 时 问 占总 时 间 的 3 % ~ 0 。在井下 回采 出矿 中,装载作 业 同样 占很大 比 0 4%

基于ADAMS的装载机工作装置开发

基于ADAMS的装载机工作装置开发

魏加洁;朱艳平

【期刊名称】《建筑机械(上半月)》

【年(卷),期】2010(000)005

【摘要】基于机械系统动力学软件ADAMS环境,对装载机工作装置中各主要杆件进行参数化,创建装载机工作装置的虚拟样机优化模型.在保证翻斗油缸、车架、摇臂等结构不变的情况下,减少设计变量参数数目,以工作连杆机构的平移性和自动放平性能为目标进行优化设计,使工作装置设计通用性更好、计算量更少、设计质量更高,可广泛应用于高卸、夹钳等变型产品设计中.

【总页数】4页(P93-96)

【作者】魏加洁;朱艳平

【作者单位】徐州工程机械科技股份有限公司,江苏徐州,221000;徐州工程机械科技股份有限公司,江苏徐州,221000

【正文语种】中文

【中图分类】TD422.3

【相关文献】

1.基于ADAMS的装载机工作装置动态仿真与力学分析 [J], 高铸成;张桂菊;周香涛;陈瑞科;毛泽军;

2.基于ADAMS的装载机工作装置动态仿真与力学分析 [J], 高铸成;张桂菊;周香涛;陈瑞科;毛泽军

3.基于ADAMS的装载机工作装置运动学仿真分析 [J], 陈俊梅

4.基于ADAMS的装载机工作装置动力学分析 [J], 刘维华;王丽媛;刘毅

5.基于ADAMS与ANSYS的装载机工作装置动力学仿真 [J], 范晓峰;宋绪丁;万一品

因版权原因,仅展示原文概要,查看原文内容请购买。

基于ADAMS和AMESim的装载机工作机构性能分析

l o a d e r a s a n o b j e c t .F i n a l l y,a s i mu l a t i o n a n a l y s i s o f c o u p l i n g o f wo r k i n g me c h a n i s m wa s d o n e ,

分 析 结 果 为 改 进 装 载 机 工 作 系统 提 供 了理 论 依 据 。 关 键词 : 装 载机 ; 工作机 构 ; 耦合 ; 发 动 机 模 型

中图分 类号 : U4 1 5 . 5 1 文 献标 志码 : B

An a l y s i s o n Pe r f o r ma n c e o f Lo a d e r ’ S W o r k i ng Me c ha ni s m

wh i c h p r ov i d e s a r e l i a bl e me t h od f o r t he r e s e a r c h o r l t t he who l e ma c h i ne . Th e r e s ul t s pr o v i de s t he o r e t i c a l b a s i s f o r t he i mpr o v e me nt o f wo r ki n g s y s t e m o f whe e l l o a d e r . Ke y wo r d s:l oa de r;wo r ki ng me c h a ni s m ;c o up l i ng;e ng i ne mo de l

收 稿 日期 : 2 0 1 2 0 9 2 2

能 良好 、 机 动灵活 、 操纵 轻便 、 经济 性好 、 使用 维修 方 便 的小 型工程 机械 。其 主要 参数指 标见 表 1 。

电铲工作装置EDEM Adams Simulink联合动态仿真

电铲工作装置EDEM Adams Simulink联合动态仿真电铲是一种用于挖掘和搬运土石等物料的工程机械设备,广泛应用于矿山、建筑工地和水利工程等领域。

电铲的工作装置是其核心部件,直接影响到电铲的挖掘效率和运行稳定性。

为了更好地理解电铲工作装置的动态特性,工程师们常常利用动态仿真技术进行研究和优化。

本文将介绍一种基于EDEM和Adams Simulink联合动态仿真的方法,以及其在电铲工作装置设计中的应用。

EDEM是一种专门用于颗粒动力学仿真的软件,可以模拟颗粒物料在不同工况下的运动和相互作用。

Adams Simulink是一种多体动力学仿真软件,可以模拟机械系统的运动和力学特性。

将EDEM和Adams Simulink两种软件进行联合仿真,可以更加真实地模拟电铲在挖掘和搬运过程中的工作情况,有助于工程师深入理解电铲工作装置的动态特性和工作原理。

我们需要建立电铲工作装置的三维模型。

对于电铲来说,其工作装置主要包括铲斗、铲杆和升降机构等部件。

利用EDEM软件可以对铲斗进行颗粒动力学仿真,模拟挖掘物料的过程,包括物料的流动、堆积和碰撞等。

利用Adams Simulink软件可以对铲杆和升降机构等部件进行多体动力学仿真,模拟电铲的各个部件在不同工况下的运动和力学特性。

我们可以利用联合动态仿真技术进行电铲工作装置的设计优化。

通过对电铲在不同工况下的动态特性进行仿真分析,可以找到电铲工作装置的优化方案,包括改进铲斗结构、优化铲杆长度和升降机构设计等措施,以提高电铲的挖掘效率和运行稳定性。

利用EDEM和Adams Simulink联合动态仿真技术可以更加真实地模拟电铲工作装置的动态特性,有助于工程师深入理解电铲的工作原理和优化设计方案。

相信随着这一技术的不断发展和应用,将为电铲工作装置的研究和设计提供更加有效的工具和方法。

基于ADAMS的微型装载机反转八连杆工作装置的优化设计

连杆机构 已无法达到上述要求 ,需要研制反转八连 计反转八连杆的点位。根据实际情况和通用性的要 杆机构 ,以满足使用要求 。 求 ,确 定 D、 、日、 点 的坐 标 ( 图 1);根 据 见

本 文利 用 机械 系 统动 力 学软 件ADAMS 的仿 真 提 升 力 的要 求 及 油 缸 设计 要 求 ,确 定L 和 点 的 坐 个 AD中 , 界面 ,建立反转八连杆机构参数化模型 ,在满足厦 标 ,这 6 点 位在 优化 过 程 中不 改 动 。在C 工 系列产 品通 用性 的条 件下减 少设 计变 量 的数量 , 根据最低和最高点的机构运动状态 , 初始绘制各点

L N Qig z a ,HU I n-u n ANG n — i ,GUO T o Y Ya g yn a , ANG o g g o R n- u

全 液 压 微 型 装 载 机 为 满 足 国外 市 场 的需 要 , 平 移性 和 自动放 平性 ,同时必须 配 制快换 装 置 ,可

建立约束函数 ,编写仿真脚本程序 ,减少优化计算

时 间。

位 ,如表 1 示 。 所

然后在A A / Iw中 ,以1: 的比例建立 D MsV E 1

模 型 ,如 图 1 所示 ,其 中包 括 3 驱 动 ( 臂 旋 转 个 大 驱 动 、铲斗 旋转驱 动 、转 斗油缸 卸料平 移 驱动 )、

在 保证 各性 能指标 的前 提下 ,将 自动 平移性 和 自动

要求卸载高度高 、 卸载距离短 ,而且要求具有 自 动 放 平性 作 为设计 优化 的 目标 。 快换各种属具。因此在苛刻的作业条件下,反转六 借用现有微 型装载机铲斗 和快换架 的点位 , 在达到卸载高度和卸载距离要求的前提下 ,初始设

1 工作装置参数及建模

基于ADAMS的液压挖掘机铲斗机构优化

基于ADAMS的液压挖掘机铲斗机构优化液压挖掘机铲斗机构是挖掘机的重要组成部分,其性能直接影响挖掘机的作业效率和稳定性。

为了优化液压挖掘机铲斗机构的性能,可以基于ADAMS进行建模和优化。

首先,可以使用ADAMS对液压挖掘机铲斗机构进行三维建模。

ADAMS 具有强大的建模能力,能够准确地描述物体的运动学和动力学特性。

通过建模,可以获得液压挖掘机铲斗机构的运动学和动力学参数,包括关节的位置、速度、加速度等。

这些参数对于优化设计是非常重要的。

其次,可以利用ADAMS进行动力学分析。

通过对液压挖掘机铲斗机构的动力学分析,可以确定其在工作过程中的受力情况和更好地理解其工作原理。

动力学分析可以揭示铲斗在不同工况下的受力特点,帮助我们理解其结构强度和稳定性,并为优化设计提供依据。

然后,可以使用ADAMS进行逆向优化。

通过将液压挖掘机铲斗机构的性能指标设为目标函数,将设计变量(如关节长度、连接方式等)设为待优化的参数,利用ADAMS的优化算法进行和调整,以找到使目标函数最小化的最佳设计方案。

通过逆向优化,可以根据实际需求来优化液压挖掘机铲斗机构的设计,提高其工作效率和稳定性。

最后,可以利用ADAMS进行静态和动态仿真。

通过仿真,可以验证优化后的液压挖掘机铲斗机构的性能是否满足设计要求,并对其工作过程进行评估和预测。

静态仿真可以检验铲斗机构的稳定性和载荷承受能力,而动态仿真可以模拟实际工作环境下的挖掘机作业过程,进一步验证其性能和可靠性。

综上所述,基于ADAMS的液压挖掘机铲斗机构优化可以通过建模、动力学分析、逆向优化和仿真等步骤进行。

通过这一过程,可以得到性能更优的液压挖掘机铲斗机构设计,提高挖掘机的作业效率和稳定性。

基于ADAMS的装载机工作装置优化设计

Ke o d :la e i yw r s o d r wo kn e i r ig d vc e; AD AM S mo eig p i z t n ; d l ;o t n mi i ao

作为一种主要工程机 械,轮式装 载机在 经济 建设 中发挥着重要 作用 ,其 制造成 本 的高低 、工 作性能的优劣直接 影响产 品的生产效率 、使 用寿 命,操纵性 能和经济性 。因此 ,采用 先进 的设计 方法对装载机工作装置进行 分析研究变得 日益重 要 。由于转 斗 油 缸 和 动 臂 油 缸 驱 动 力 的大 小 涉 及 到装载机发动机功 率的消耗及 制造成本 ,从 而关 系到装载机 的经济 性。因此 ,为 了提高装载 机 的 经济性 ,以驱动转 斗油缸和动 臂油缸所需 的力之 和最小为优化 目标 ,以铲斗举 升过程 中的平 移性 和传动角为约束条件对工作装 置进行优化研 究是 非常有意义 的。

t h d lo it a r t t p . Th e u ts o h t n e h r mieo u r n e i heb c e ’ r n lt n, o t e mo e fvru lp o o y e e r s l h ws t a ,u d rt e p e s fg a a teng t u k t S ta sai o

维普资讯

设计计算

D SG E IN& C L U A IN A G L TO

基于 A A D MS的装 载 机 工作 装 置优 化 设 计

申文清 ,王金 刚 ,石 维佳 ,郜二妙

(+ 北工 业大学 1河 机械 学 院 ,天 津 3 03 ;2 河北 工程 大学 0 10 . 机 电学 院 ,河北 邯郸 0 62 ) 50 1

基于ADAMS的装载机工作装置机构优化仿真

4 2确定 1 变量。根据优化 目 标确定优化设

计 变 量 , 用 A AMS 计 点 参 数 化 功 能将 G( 利 D 设 G q、(F) E BB ) (q、 D、 (A、 H F r、 、(B、 C D ) A ) E( C A H( 和 M( 点在工况 I MM) 时的 x Y坐标值等 l Il

纪 玉 新

基于 A A D MS的装载机工作装置机构优化仿真

( 福建华橡 自控技术股份 有限公 司, 建 三明 35 0 ) 福 6 5 0

摘 要: 应用 A A / e D MSVi w模块提供的 O T E — Q P D S S P优化算法 , 对装载机 工作装置仿真优化 , 到优化后的模型。 化后铲斗 的平移性大为改 得 优 善, 举升过程 中铲斗的收斗角由原来的 1.。 62 降为 6 。自动放平性更好、 ., 7 卸载性也 大大改 变, 优化效果明显。 关键 词 : D A AMS 装 载 机 ; 化仿 真 ; 优 1 概述 AA D MS系列产 品的核心模块 之一。 表 1虚拟样机 中各传动角约束 优化 设计 ( t lds n 在 现 代计 算 机广 o i ei ) p ma g是 4工作装置的仿真优化 泛应用的基础上发展起来的—项新技术 , 是根据最 4l 确定 目标 函数 。 目标 函数 是用来 使‘ 计” 设 优化原理和方法综合各方面的因素, 以人机配合方 优 化的函数, 是设 计所追求 目标 的函数 表 达式 。对 式 或“ 自动探 索” 方式 I 机械 设 计与 数学 规划 理 装载 机工作装 置进 行优化 时 , 函数 的选择 有多 l l , 把 目标 论及方法相结合 , 借助电子计算机 , 寻求最优设计 种方案, 文中选用在动臂举升过程中铲斗的平移性 方案和最佳设计参数。 化问题的类型按有无约束 最好作为目标函数 ,即在转斗油缸闭锁, 吡 动臂 由工 可分为有约束和无约束两大类。 在优化设计 问题的 况 Ⅱ 上升到工况Ⅲ的过程中根据优化目标: 寻求铲 数学模型式(… 3若 I v 0, 。 2 3 ) 1 = 既无约束条件存 斗举升平动的最优方案。下面两种形式都可当作目 , = 在, 称这类问题为无约束优化没计问题 , 否则称这 标 函数 F , 即 类问题为有约束优t 崮 十 匕 问题。 优化问题的类型按 () m n l= - , x = _ q一 , l, k m i 2一 l 目 函 、 标 数 约束函数的性质 , 可以分为线性优化问 乳 ( = f ( —n ) J x) ’ n 题 和非线 问题 。所 谓线 陛优化 问题 , 就是 在 数学模型式0 2 3 3 v ) . 、 均为设计变 — ~—) e 、 h 中, x g ) 式 中 . 铲 斗从工 况 Ⅱ 升 到工 况 Ⅲ的过 广 举 量的线性函数; 否则,若其中有任— 为非线陛函 程中, 个瞬间位置的铲斗对地位置角。 k 利用最,二 J \ 数时, 就称为非线性优化问题。若—个优化设计问 乘法原理来建立优化目标函数, 即用举升过程中铲 题既是有约束的, 又是非线 陛 , 的 则称为非线性约 斗与水平面夹角的绝对值以及运输工况时铲斗与 束优化问题目 。 工程优化没计问题绝大多属于非线 水平面的收斗角之差的平方和的最小平均值作为 优化问题, 装载机工作装置就属于此类。 优化 目标 函数 ,利用主菜单 B ID中的 ME — UL A 2 用优化方法求解装载机工作装置优化设计 S RE选项 , U 建立测量 F C I N ME 一 1测量 { UN T O — A 2 , 。∞ ) 一 问题的—般步 骤 : 的表 达 式 为 : (m 一 3 q (B A AR — I t e7: F i A S fZ K 景一 。 2 根据装载机工作装置的谢 — 1 r 要求,应用相 ER 4 2 一4 妒 '. 1 SGN1 1. ie* 3 ) 0 2 0 ( I ( 9一t ) ) 5 + ,1 m) 关专业的基啦哩论与 技术规范, 建立起工作装 (B z A K R 4 2 一 0 ), 后 确定 优 A s R E _ 3 ) 4妒 2 最 ) 图 2 优 化 后 转 斗 在 工 作 过程 中 的转 角 ( 斗 铲 置各种参数之间的相互关系, 并进行工作装置的运 化设计的 目标 函数为测量 F N TO — A 2 U C I N ME 一 1 斗 底 与 水 平 面 夹 角) 变化 曲 线 图 (o ) FF 一 3 , B (Z A K R 4 2- 0) ga : (i 7 .( S R E _ 3)4 d 1 I me 0 A A ) 动学和动力学分析。 model z 5 I0 2 2在工作装置运动学与动力学分析的基础 , I I N 1 t ) A S AZ 2 5 ( SG ( 一i ) (B ( AR — O + 3 me* K 上, 按照实际 要, 建立工作装置优化设计的 ER 4 2 一 0 ) 2 其 中 A A K R 4  ̄是举 3) 4d , ) 木 z R E _3 数学模型 , 包括优化设计变量、 目标函数和约束条 升过程中铲斗底部与水平面夹角的瞬时值, 也是利 UL A UR 件, 并依据优化设计数学模型的特点, 选择优化算 用主菜单 B ID中的 ME S E选项建立的测

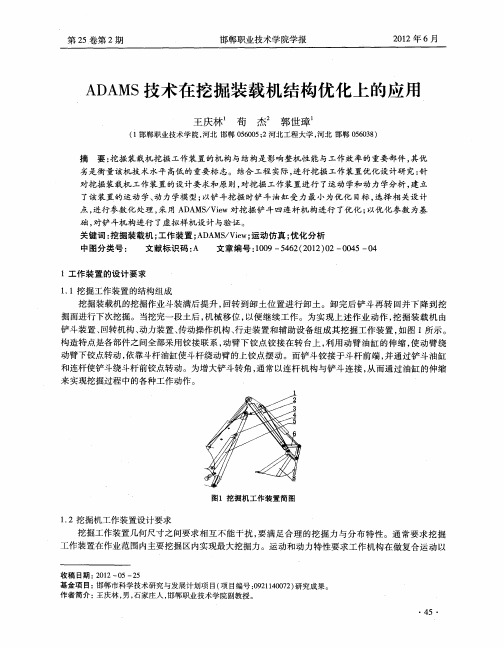

ADAMS技术在挖掘装载机结构优化上的应用

邯郸职业技术学 院学报

2 1 6月 02年

A A 技术在挖 掘装载机结构优化上的应用 D MS

王庆林 荀 杰 郭世璋

( i邯郸职业技术学院 , 河北 邯郸 0 60 ; 5 0 52河北 工程 大学 , 河北 邯郸 0 6 3 ) 50 8

摘

要 : 掘装 载机挖 掘 工作 装置 的机 构与 结构是 影响 整机性 能 与工作 效 率的重要 部件 , 挖 其优

2工作 装置 的运动 学和 动 力学分析

挖掘 装载机 的挖 掘工 作装置 各部 件均采 用 铰销连 接 , 通过 液 压缸 的伸缩 运 动来 完 成各 种作 业 动 作 ,

实 质为 一组平 面连 杆机构 , 图 2所示 。其 结构运 动 特点是 动臂 C F通 过下 铰点 C与车架 铰接 , 如 B 由动臂

点, 进行参 数化 处理 , 用 A A / i 采 D MS Ve w对挖 掘铲 斗 四连 杆机 构进 行 了优化 ; 以优 化 参数 为基

础, 对铲斗机 构进行 了虚拟样 机设 计与验 证 。

关 键词 : 挖掘 装载机 ; 工作 装 置 ; D MS Ve 运动 仿真 ; A A / iw; 优化:0 9— 4 2 2 1 ) 2— 0 5— 4 10 5 6 ( 0 2 0 0 4 0

劣 是衡 量该机技 术 水平 高低 的重要 标 志。 结合 工程 实际 , 进行 挖掘 工作 装 置优 化设 计研 究 : 针

对 挖掘装 载机 工作 装置 的设计 要 求和原 则 , 挖掘 工作 装置进 行 了运动 学和 动 力学分析 , 立 对 建

了该装 置的运 动 学、 力学模 型 ; 动 以铲 斗挖 掘 时铲 斗 油缸 受力 最 小为 优化 目标 , 选择 相 关设 计

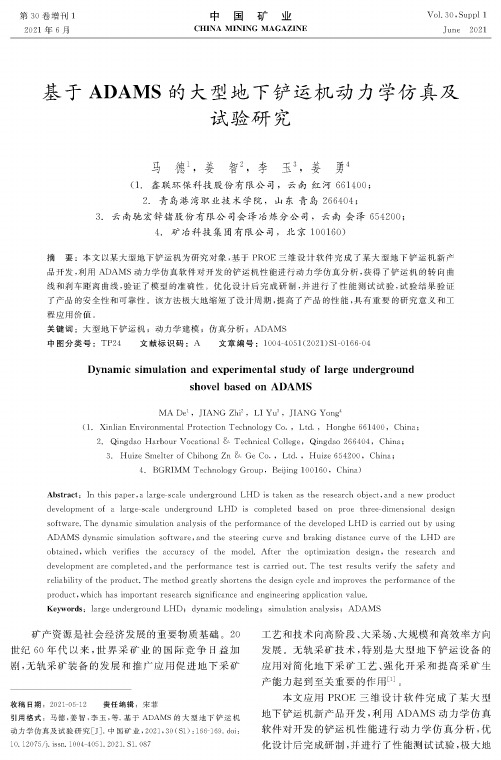

基于ADAMS的大型地下铲运机动力学仿真及试验研究

了产品的安全性和可靠性。该方法极大地缩短了设计周期,提高了产品的性能,具有重要的研究意义和工

程应用价值。

关键词:大型地下铲运机+动力学建模+仿真分析+ ADAMS

中图分类号:TP24 文献标识码:A

文章编号:1004-4051(2021)S1-0166-04

Dynamic simulation and experimental study of large underground shovel based on ADAMS

,即发动机所 1

型铲运机来说,利用桥下部

安装

布置副车架,可以 上部 ,

上部液力变

和其上安装的液压油泵及液压管路可以布置在

副车架的上方,这

铲运机结构布置紧凑,减

少

身长度,减少

过性能「2「4)。

转弯半径,改善

ADAMS过大,零件过多,所以将三维模型简化为前

后车体两部分,然后导入ADAMSO地下铲运机的

前 架的三维模型 过PRO/E建立并保存为

Abstract: In this paper,a large-scale underground LHD is taken as the research object, and a new product development of a large-scale underground LHD is completed based on proe three-dimensional design software)ThedynamicsimulationanalysisoftheperformanceofthedevelopedLHDiscarriedoutbyusing ADAMS dynamic simulation software , and the steering curve and braking distance curve of the LHD are obtained which verifies the accuracy of the model.After the optimization design the research and developmentarecompleted andtheperformancetestiscarriedout.Thetestresultsverifythesafetyand reliabilityoftheproduct.Themethodgreatlyshortensthedesigncycleandimprovestheperformanceofthe product whichhasimportantresearchsignificanceandengineeringapplicationvalue. Keywords: large underground LHD; dynamic modeling; simulation analysis; ADAMS

基于ADAMS的轮式装载机工作装置动态载荷分析

Z

[ ] 曾 庆 强 , 四 成 , 腾 云 , 装 载机 铲 斗 铲 掘 过 程 受 力 分 析 [] 3 秦 赵 等 J

工 程 机械 , 0 1 4 ( ) 8 2 2 1 ,2 1 : - 1 1

嘣

[] 范文杰, 子达 , 4 张 文

广. 掘装 载机 装 载 工 作 装 置 动 力 分 析 [] 挖 J

时 间/ s

图 1 E点 受 力 变 化 0

至

机 重 载 运 输 的 过 程 , 1 1 为 装 载 机 卸 料 的 过 程 。其 中 , 1 - 3s 在 第 1 B- 载 机 铲 斗 转 角 约 为4 。 装 载 机 卸 料 时 间 为 0s-装 , J 5.

1 ~1 . , 大 收 斗 角 约 为 6 。 最 高 位 置 卸 载 角 为 4 。, 3 45S 最 2, 4 地 面 收 斗 角 为4 。 8。

333 .. 铰 接 点 受 力 分 析

时 间/ s

图 l F点 受 力 变 化 l

分别对 各铰 点 的受 力进行 测量 , 到 图7 l 得 ~l 。从 图 中

荷 也 需 要 变化 , 能 真 正 体 现 装 载 机 的作 业 特 性 。 本 文 系 才

可 以 看 出 , 着 铲 斗 不 断 铲 入 物 料 , 载 逐 渐 增 大 . 转 统 地 对 Z 5 G 式 装 载 机 进 行 实 体 建 模 . 运 用 AD MS 随 负 在 L0 轮 并 A  ̄ 斗油 缸 开 始掘 起物 料 时 . 铰 点所 受的载 荷 出现 峰值 . 各 此 行 平 移 、 料 、 卸 自动 放 平 分 析 , 时 对 各 主 要 铰 点 进 行 受 同 情形 与 装载机 工作 装 置外 载荷 出现 峰值 保持 一致 。

基于ADAMS的装载机工作装置动力学分析

基于ADAMS的装载机工作装置动力学分析ADAMS(Advanced Dynamic Analysis of Mechanical Systems)是一种广泛应用于机械系统设计和分析中的动力学仿真软件。

装载机是一种常见的工程机械设备,用于搬运和装载各种物料。

本文将利用ADAMS软件对装载机的工作装置进行动力学分析,以探讨其运动规律和性能特点。

首先,我们需要建立装载机的运动学模型。

在ADAMS软件中,可以通过建立连接杆、关节等模型元素来描述装载机的结构,然后设置运动参数和约束条件。

特别是对于装载机的工作装置,需要考虑到各种关闭与打开装置的动作以及与装载机主体的协调运动。

接着,我们进行动力学仿真分析。

通过在ADAMS中添加质量、惯性力、弹簧、阻尼等物理特性模型元素来描述工作装置的动力学特性。

然后通过设定力学学习模型的参数,如质量、摩擦系数等,以模拟不同工作条件下的装载机运动行为。

在动力学仿真过程中,我们可以对工作装置的运动轨迹、速度、加速度等参数进行监测和分析。

通过观察工作装置在装载过程中的受力情况,可以评估其受载能力和运动稳定性。

同时,我们还可以根据仿真结果对工作装置的结构和工艺进行优化设计,以提高其工作效率和操作性。

另外,我们还可以利用ADAMS软件进行多体动力学分析,通过建立装载机和工作装置的多体模型,细化系统的结构和运动特性。

在多体动力学仿真中,我们可以模拟装载机在复杂道路条件下的运动行为,进一步评估其动态稳定性和操控性。

综上所述,基于ADAMS的装载机工作装置动力学分析可以帮助工程师深入理解装载机的运动规律和性能特点,为装载机的设计和优化提供有力支持。

通过仿真分析,可以有效减少实验测试的时间和费用,提高装载机的设计效率和性能表现。

希望本文的内容能够为相关领域的研究和应用人员提供参考和启发。

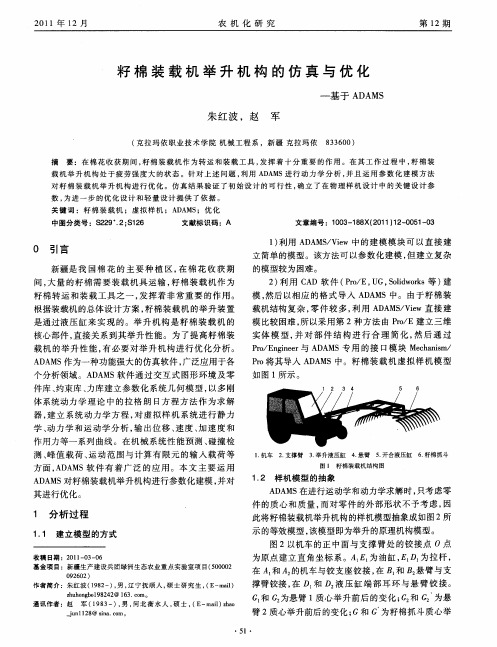

籽棉装载机举升机构的仿真与优化——基于ADAMS

核心部件 , 直接关系到其举升性能 。为 了提高籽棉装

载机 的 举 升 性 能 , 必 要 对 举 升 机 构 进 行 优 化 分 析 。 有

AA S D M 作为一种功能强大 的仿 真软件 , 广泛应用于各

个 分 析领 域 。A A D MS软 件 通 过 交 互 式 图形 环 境 及 零

21 0 1年 1 2月

农 机 化 研 究

第 1 2期

籽 棉 装 载 机 举 升 机 构 的 仿 真 与 优 化

一

基于 A A D MS

朱 红 波 ,赵

军

830 3 6 0)

( 克拉 玛 依 职 业技 术 学 院 机 械 工程 系 ,新疆 克 拉 玛 依 摘

要 :在 棉 花 收获 期 间 , 棉装 载机 作 为 转运 和装 载 工 具 , 挥 着 十分 重 要 的作 用 。在 其 工 作 过 程 中 , 棉 装 籽 发 籽

载 机举 升 机 构 处 于疲 劳 强 度 大 的状 态 。针 对 上述 问题 , 用 A A S进 行 动 力 学 分 析 , 利 D M 并且 运 用构 进 行 优 化 。仿 真 结 果 验证 了初 始 设计 的可 行 性 , 立 了在 物 理 样 机 设计 中 的关 键 设 计 参 确 数 , 进 一 步 的优 化 设计 和轻 量 设计 提供 了依 据 。 为 关 键 词 :籽 棉 装 载机 ;虚 拟 样 机 ;A A ;优 化 D MS

收 稿 日期 :2 1 — 3 0 010—6

此将籽棉装载机举升机构 的样机模型抽象成如图 2 所 示的等效模 型, 该模型即为举升的原理机构模 型。 图 2以机车的正 中面与 支撑臂处 的铰接 点 O点 为原 点建立直角坐标 系。A E 为油缸 , D 为拉 杆 , 。 在 A 和 A 的机车与铰支座 铰接 , B 和 B 悬臂与支 在 。 : 撑臂铰接 , D 和 D 液 压缸 端 部耳环 与悬 臂铰 接。 在 : G 和 G 为悬臂 1 : 质心举 升前后 的变 化 ;: G G 和 为悬 臂 2质心举升前后 的变化 ; G和 G 为籽棉抓斗质心举 ’

基于ADAMS的装载机工作装置运动学仿真分析

[ 摘要]采用虚拟样机分析软件 A D A MS对装载机工作装置的三维模 型添加 了运动副、 负载与驱 动力, 编写了运

动过程控制函数 , 模拟 了工作装置在 工作 中的动作过程 , 从 而得到 了各主要执行部件的位移 、 速度 、 加速度及受 力曲线图, 对各个执行部件 的运动变化情况进行 了分析 。

[ Ab s t r a c t ]K i n e m a t i c p a i r ,l o a d a n d d r i v i n g f o r c e a r e a d d e d o n t h r e e — d i me n s i o n a l m o d e l o f t h e l o a d ma n i p u l a t o r b y v i r t u a l

p r o t o t y p e a n a l y s i s s o f t wa r e i n t h i s p a p e r ,c o n t r o l f u n c t i o n a b o u t mo v e me n t p r o c e s s i s c o mp i l e d ,a c t i o n p r o c e s s o f ma n i p u l a t o r i s e mu l a t e d,a n d g r a p h a b o u t d i s p l a c e me n t ,s p e e d a n d a c c e l e r a t i o n o f t h e p r i ma r y e x e c u t i o n u n i t a r e o b t a i n e d . T h u s c h a n g e o f t h e

装载机工作装置的机构研究分析

装载机工作装置的机构研究分析【摘要】装载机是土方过程机械的一种,具有用途广泛、操作轻便以及作业效率高等优势。

装载机的工作装置主要由动臂油缸、转斗油缸、连杆、动臂、摇臂以及铲斗等组成。

只有各个组成部分合理设计,才能充分发挥装载机工作装置的作用。

因此,对装载机工作装置的结构进行研究分析,寻找最佳的结构方式极为重要。

本文应用ADAMS软件对装载机的工作装置机构进行了分析,同时还评估了现有的设计方案,为进一步的设计改进提供了很有价值的参考数据。

【关键词】装载机;工作装置;机构;研究分析1 概述我们在分析装载机工作装置的机构时,通常采用的是解析法或者图解法,但是,解析法的计算是很复杂的,图解法的精度也比较低,所以,往往只对某些作业位置实施计算分析,这样就很难对全部工况的负荷变化以及作业性能进行了解。

为了对这一问题进行解决,我们可以通过动力学和机械系统运动学分析仿真的ADAMS软件对其进行分析。

在1980年左右,机械系统动力学的仿真技术第一次出现在人们眼前,它是一项对过程进行分析的技术,逐渐显露出其强大的生命力,在设计的早期阶段可以有助于设计人员利用虚拟样机在系统水平上对机械结构的工作机能真实的进行预测,从而对系统最优的进行设计。

在该领域的软件系统中,ADAMS是最具代表性的。

对于ADAMS来说,基本的配置方案有求解器ADAMS-Solver和交互式图形环境ADAMS-View[1]。

ADAMS-Solver是一种动力学方程,是自动的产生机械系统模型的,同时还可以提供解算动力学、运动学以及静力学的答案。

ADAMS-View是采用分层方式来完成建模工作的。

通过机械运动副把一组构件连接在一起的就是物理系统,运动激励或者弹簧可以对运动副进行作用,任何类型的力都可以在单个构件或者构件之间进行作用,这样也就组成了机械系统。

仿真的结果不仅可以形象直观的对系统的动力学机能进行描述,还可以把分析结果形象化的输出来。

2 建模方法虽然ADAMS-View的功能比较强大,但是,造型功能却相对比较薄弱,很难用它来进行具有复杂特点的零件的创建,所以,想要对和复杂的装载机工作装置类似的机构进行创建是不现实的。

基于ADAMS装载机工作装置性能分析

万燕波 郭 小 宏

科

基于 A A D MS装载机工作装置性能分析

( 重庆交通 大学 机 电与汽车工程学院 , 重庆 40 7 ) 0 0 4

摘 要 : 用现代 C E软件 U A AMS对轮式装载机工作装置进行运动 学及动 力学研 究。 出工作 装置作 业过程 中各构件 负载和相对位 置 利 A G、 D 得 关系的函数 曲线并进行分析。分析 结果 为工作装置设计提供依据 , 用性强。 适 关键词: 装载机 ; 工作装置; G; D MS 作 业仿真 U AA ; 引言 机工作装置约束和载荷分 析。装载机工作装置 1 . 4仿真过程的控 制。装载机工作装置的 装 载机工作装 置是带 液压缸 的空 间多杆 的典 型工作过程包括插入 、 铲装 、 重载运输 、 卸 典型工作过程可以分 为以下 4 个阶段:1 . 转 .1 4 机构 , 主要完成装卸工作 。 工作装置是组成装载 载和空载运输。 动臂缸 闭锁 , 收斗 , 物料的铲 铲斗 实现 本文不考虑运输工况 。 工作装置 斗缸伸长, 机 的关键部位之一 , 其设计水平的高低直接影 在进行铲掘作业 中的作业 阻力主要是 :铲斗插 装 ;. 2 1 . 转斗缸 闭锁 , 4 动臂缸伸长 , 动臂上举, 实 响装载机的工作性 能、 工作效率及性能指标 。 因 入料堆时的插入力 ; 提升动臂时的铲起力 ; 翻起 现物料的举升 ;. 3 1 - 转斗缸收缩, 4 动臂缸 闭锁 , 此工作装置的分 析研究意义重大。 转斗时的转斗阻力矩 。本文考虑的工况是铲 斗 铲斗翻转, 实现物料的卸载 ; .4 1 . 转斗缸 闭锁 , 4 M CA A S 目 S .D M 是 前应用最广 泛的仿 真软 插人运动的同时, 又配合铲斗的翻转运动 , 么 动臂缸收缩, 那 动臂下降, 自动放平, 铲斗 自动进入 件, 它使 用交 互式图形环境和零件库 、 约束库 、 阻力为插入力和转斗阻力矩。将转斗 阻力矩转 下一次铲 掘状态 。可以用 A MS S L E , 其 换成铲取 阻力 ,因此这里工作装 置所受 的载荷 令流来 实现装载机工作装置动力学仿真过程 的 求解器采用 多刚体系统动力学理论 中的拉格 郎 有插入阻力 n 、 n 铲取 阻力 Fh 物料重力 和 控制。 s、 对应于工作过程 的 4个阶段, 仿真过程 的 日 方程方法 , 建立系统动力学方程, 对虚拟机械 自身的重力。最大插入阻力 F 受 限于最大牵 控 制也分 4个阶段进行。 i n 在仿真过程的每个 阶 系统进行静力学 、 运动学和动力 学分析 、 出位 引力, 输 可用下式计算 : 段, 模型 的动作 由加在构件上 的传感器( no S s) e r 移、 速度、 加速度和反作用力曲线 。 S .D M M CA A S 来 限制, 以保证动作准确到位 。 软件的仿真可用于预测机械系统 的性能 、运动 2数据分析 范围 、 碰撞检测 、 峰值载荷以及计算有限元 的输 21 . 作业载荷分析。 装载机作业 时, 铲斗的 入载荷等 。 式 中 插入和铲装是顺序进行 的 ( 不考虑联合铲装工 1装载机工作装置虚拟样机运动仿真 M一变矩器涡轮输 出力矩 ; 况) ,插入阻力和铲取 阻力依次达到最大值 , 物 1 三维几何 模型 的创建 。M CA A S . 1 S .D M / i 变矩器涡轮至轮边的传动 比 ; 一 料重力则在铲取开始阶段达到最大值 ,各构件 Ve 虽然 功能强 大,但造型功 能相 对薄弱 , i w 难 传动效率 ; 的自 重则不发生变化。模 拟仿真时使用系统提 以用它创建具有复杂特征的零件 ,创建类似装 R一 f 轮胎动力半径。 供的sp t 函数代表 、 和 ,三个力随时间 e 载机工作装置这样复杂的机构是不现实的 。因 最大铲取阻力 可用铲取 时最大转斗阻 的变化情况。 仿真一个作业循环 , 得到动臂缸和 此 ,我们用 U G创建模型 ,然后将模 型传送给 力矩换算取得。最 大转斗 阻力矩发生在开始转 铲斗缸在 作业 过程 中的受力情 况如 图 3所示 , MS . A CAD MS进行分析。 斗 的一瞬 间,其值可用下列公式计算 :如图 2 负载在开始铲掘时同时达到最大 ,并随着铲斗 ( 插入深度的增加 而增大 , 之后动臂缸重载举 升 , 1 . 2三维几何模 型的导入 。 本文将 U G环境 所 示 ) 下的装载机工作装 置实体数据模 型以 A AMS D a . 转斗时静阻力矩的确定 。 在开始翻斗时 , 受力随着信 力比的减小而增大 ,最后 随着卸载 能 较好识 别 的 p rsl aaoi d格式 导 出 ,其 导人 步 需要克服的阻力矩 M 是最大静阻力矩 ( 或称铲 减小到最小值 。作业过程 中动臂缸和铲 斗缸 在 骤: ①在 A A S F e I pr对话框 中选择 斗初始静阻力矩 ) D M 的 i o l m t ,它与插入阻力 之 间有 下 的受力情况 如图 4所示 。 p rsl ( 一m_x *m i 文 件类 型 , 入文 面的函数关 系: aaoi *x ttt x tbn) d . 输 f 1 1 件 的路径和零件名 。在 P r N m 框 中单击右 at a e .,o X一 £l + I I . 4 m 键选择 C et, r e 并在 弹出的对话框 中修 改 Pr M =1F l ( 寺 ) y a a t Nm 项 , a e 连续单击 0 即可导入 部件 ; 导人 k ② I 斗插入料堆的最大深度 文 件后 ,双击 部件 弹 出” o i i d o y对 M df R g b d ” y i 斗回转 中心 0与斗刃的水平距 离 话框 ,在 De n s y t f e Mas B 栏选择 G o t n emer ad y Y 一铲 斗回转 中心 0与地面的垂直距 离 Mae a T p 在 Mae a T p t l ye i r tr l ye文 本 框 选 择 . i M t a s e 单击 A p 完成质量 、转动惯量 、 a r 1t l e .e i pl y

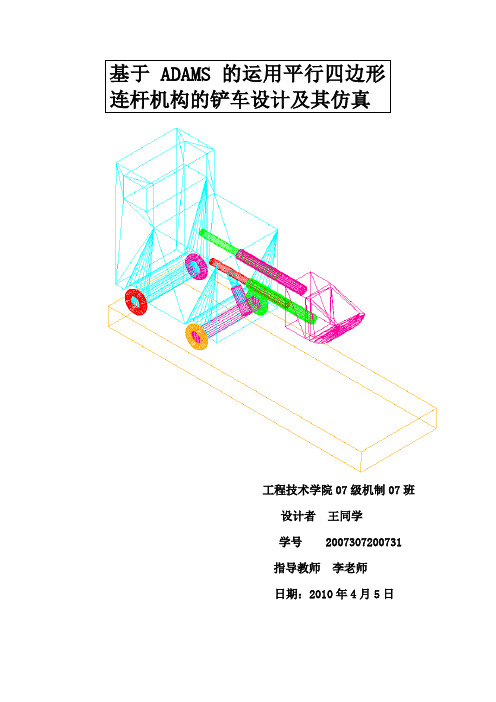

基于ADAMS的运用平行四边形连杆机构的铲车设计及其仿真

工程技术学院07级机制07班设计者王同学学号 2007307200731 指导教师李老师日期:2010年4月5日基于ADAMS的运用平行四边形连杆机构的铲车设计及其运动仿真一、设计原理由机械原理可以知道在平面四杆机构中当两根连架杆长度一样时,连杆在运动过程中会在任意时刻做瞬时平动,刚体瞬心位于无穷远处,连杆不会绕着自身旋转即角速度为0。

正是基于这一原理,在铲车设计中,把两根驱动铲斗的斗杆液压缸的长度设计相等并作为连架杆,让铲斗作为连杆,以车身为机架,这样铲斗在上升的过程中不会发生旋转,这样铲斗内的货物不会掉出来。

二、设计分析铲车的工作主要是靠驱动铲斗的2根液压斗杆油缸和驱动斗杆油缸的1根动臂油缸来完成,铲车工作一次主要包括以下8个过程:1.铲车运动到指定工作位置;2.动臂油缸工作使得铲斗到达货物堆放位置;3.驱动铲斗的2根斗杆油缸工作使得铲斗装上货物;4.动臂油缸工作使得铲斗上升;5.铲车到达卸货的位置;6.2根斗杆油缸协调工作使得铲斗翻转卸掉货物;7.动臂油缸和斗杆油缸协调工作使得铲斗快速恢复到水平位置(未工作时的位置);8.铲车返回,开始下一次铲运工作。

可以看出铲车要完成一次卸运工作3根油缸的协调工作非常重要,因此要靠一定的函数设计的驱动来驱动油缸完成工作。

在此认为油缸的行程是线性变化的,而考虑到ADAMS中的STEP函数可以实现此功能,为此本次设计中运用STEP函数,分别对3根液压油缸编写STEP函数已达到所需功能。

本次仿真主要是对3根油缸和铲斗运动的仿真,对于车体及其尺寸和挖掘动作及其过程中的受力分析和振动未做详尽设计和分析。

三、建立构件模型铲车有车身、斗杆油缸、动臂油缸和铲斗组成,模型中还有路面,依次建模。

1.创建车厢(1)启动ADAMS/View,选择新建模型,命名为forklift,并将系统的长度单位设置为m。

(2)设置工作栅格。

单击菜单【Settings】→【Working Gird】后,在弹出的设置工作栅格对话框中,将Size设置为X(5.5),Y(4),Spacing设置为X(0.1),Y(0.1)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

由 ! " %! " %! " 式联立可解得 5) %5+ %( # ! < + 和设计变量 2) %2+ %( 的关联性 # )

$ $ " *# 1 ’# " H =7 ( ’ 3! , ’ =_ ( , ’ =_ 0 , ’ =_ % " P 2( $ $ " ( 1 7 ( ’ 3! , ’ =_ 0 , ’ =_ % , ’ =_ # < = # ’ " H 22 ’ " P %#

N 1 G 1 ’ , 5 1 + , . ’ , * 2 1 0* + + * ) 6 5 1 +/ * 7 1 2, -% N % # R &

#1 RS 4 5 6 @ . 6 B 2I a @ 7 . 6 7 g [ 9

装载机工 作 装 置 设 计 中 应 用 比 较 广 泛 的 方 法 是基于机 械 系 统 动 力 学 软 件 3 3+? 环 境 # 对 装 载机工作 装 置 中 各 主 要 杆 件 进 行 参 数 化 # 创 建 装 载机工作 装 置 的 虚 拟 样 机 优 化 模 型 $ 该 方 法 具 有 计算精度高 % 结 果 的 提 取 和 存 储 简 便 等 优 点 # 但 由于装载机 约 束 条 件 较 多 # 各 目 标 变 量 ! 如平移 性和自动放 平 性 " 要 求 相 互 矛 盾 # 工 作 连 杆 机 构 铰点数较多 # 造 成 计 算 量 较 大 # 难 以 得 到 完 全 满 足设计要求的解 $ 另外 # 装 载 机 制 造 厂 家 为 扩 充 产 品 适 应 性 # 往往需要 在 现 有 产 品 平 台 上 设 计 满 足 不 同 使 用 需 求的变 型 产 品 # 且 要 求 车 架 % 摇 臂 % 铲 斗 % 翻 斗 油缸等结 构 件 与 现 有 产 品 通 用 # 设 计 开 发 难 度 更 大 $ 本文 利 用 3 3+? 用 户 子 程 序 编 制 新 函 数 # 创建装载 机 工 作 装 置 连 杆 机 构 参 数 优 化 模 型 # 将 设计变量数目减少到 & 个 # 使工作装置设计通用性 更好 # 计 算 量 更 少 # 可 广 泛 应 用 于 高 卸 % 夹 钳 等 变型产品设计中 $

表 @! 初始模型和高卸模型性能参数对比 初始模型 卸高’ ;; 卸距’ ;; 卸料角’ ! " P 自动放平角’ ! " P 举升过程中最大收斗角 ’ ! " P 平移性’ ! " P < # ! " # # ! " =& % =! % ( $ & # " $ ! 满足 满足 满足 高卸模型 < % " " # # # ! =& % =" $ ! 0 ! $ # # < $ % 满足 满足 满足

= < @! 确定设计约束条件 设计变量的 任 何 一 组 值 $ 都 是 一 个 设 计 方 案 $ 所谓 ( 最 优 设 计) 实 际 是 满 足 某 些 设 定 限 制 条 件 的最佳设计方案 $ 这些限制总称为 ( 设计约束 ) # 根据装载机的 工 作 条 件 $ 在 3 3+? 环 境 下 $ 从以下方面对优化模型进行约束 # ! " 传动角约束 # # 为了提高 传 动 效 率 $ 防 止 机 构 锁 死 $ 要 求 在 之 整个运动过程 中 $ 各 构 件 间 传 动 角 在 # " P ’ " P !# 间变化 # 建立传动角的约束条件如表 # 所示 #

2+ %( ) %’ ) $ 大大提高计算效率 #

= < =! 确定目标函数 目标 函 数 是 设 计 所 追 求 目 标 的 函 数 表 达 式 $ 根据优化目标 $ 寻 求 铲 斗 自 动 放 平 性 的 最 优 方 案 # 自动放平 是 指 在 动 臂 举 升 到 最 大 卸 载 高 度 以 及 在 规定的卸 料 角 卸 料 的 前 提 下 $ 卸 料 后 无 需 调 整 转 斗油缸 即 可 保 证 转 斗 能 够 自 动 放 平 到 初 始 位 置 $ 这样可以极大提高标准作业的工作效率 # 优化 设 计 的 目 标 函 数 为 9 ’’ C @ D 1 0 ! ’ O ! _ " " $ 其 中 ! _ " 是 运 动 ,’ = ( =0 H ’ O ,’ = ( 过程中铲斗底部与水平面夹角的瞬时值 #

1 ’ 2( ( 1 22 5 2 24

出 $ 设计出的 高 卸 模 型 满 足 设 计 要 求 $ 设 计 结 果 仅仅 改 动 动 臂 和 拉 杆 $ 摇 臂 & 铲 斗 & 车 架 和 翻 斗 油缸都可以与现有产品通用 %

根 据 以 上 条 件$ 在 b ], , 环 境 中 编 写 + a @ C E 6 ( $ ] 文件 $ 求 解 ( 3+? 8 + + 值$ 并 生 成 3 需要的 + $ 在运行 3 & a @ C E 6 ( $ J D D 3+? b 6 B X时 8 + 输入该文件 $ 就 可 以 在 M Z 7 Q H 6 C 7* Z 6 D J B F对 话 框 中 使用自定义函数 + a @ C E 6 ( 8 +# 通过以 上 方 法 $ 可 以 在 装 载 机 工 作 装 置 连 杆 机构优化分析时 $ 将设计变量减少到 & 个 $ 即 2) %

图 @! 创建传感器 " # $_ % & ’_ B

! " 最大卸载高度和最小卸载距离约束 # < 最大卸载高度约束创建如下 ’

% * !

上半月刊 " ! " # " $ " %!

" < % " "=2+ ! ,’ =_ # # 最小卸载距离约束创建如下 # " # # " ",2) ! ,’ =_ # # 保证最大卸料高度不 小 于 < % " " ;;$ 最 小 卸 料 距离大于 # # " " ;;% ! " 卸载角约束 % & 建立约束条件 & $保证卸 % H=’ O ! ,’ =_ (" 载角不小于 & % % P " 转斗油缸稳定性及结构约束 % ! % 考虑转 斗 油 缸 的 稳 定 性 时 $ 要 求 油 缸 最 大 长 度和最小长度之比不小于 # $ 0$ 且 最 小 长 度 应 符 合 油缸设计规范 % # $ 0L , 7 - ! B 5- _ 5 4" = ,’P ! B 5- _ 5 4" B 5- _ 5 4 为运动过程中翻斗油缸的长度 % % " "=!L , 7 - ! B 5- _ 5 4" , ,’P ! B 5_ " 5 4 % " " 为油缸设计规范中油缸的最小结构长度 % 此外$ 根 据 用 户 使 用 要 求$ 还 有 靠 挡 块& 任 意位置卸料 & 等约束要求 % % P = < 9! 设计结果 将 2) &2+ &( ) 和 ’) 作 为 设 计 变 量 $ 通 过 计 算分析得到计算结果 $ 如表 ! 和表 < 所示 % 可以看

表 8! 各传动角的约束条件

5 2 已知 $ 可 以 将 设 计 变 量 减 少 为 2) %2+ %( )$ 通过下列关 系 式 建 立 5) %5+ %( + 和 设 计 变 量 2) % 2+ %( ) 的关联性 #

! ! ( 2 ( =! 2) =( )" + e2 += +

! " #

因 ( 点在 2 点下方 $ 故取负号 #

表 =! 初始模型和高卸模型参数对比 初始模型’ ;; # ! < & % 0 ’ : ( # " # # # ! # < # & # % # 0 # ’ 高卸模型’ ;; # # # % $ ! # ! ( & $ 0 ( # & $ % # ’ & 0 $ < 由 2) &2+ &] V 确定 不变 由 ’) 确定 不变 不变 不变 不变 不变 不变 不变 不变 # ! < & % 0 ’ : (

基于 % N % # R 的装载机工作装置开发

魏加洁,朱艳平

(徐州工程机械科技股份有限公司,江苏 ! 徐州 !! ) ! # " " " ! 摘要 " 3+ ? 环境 # 对 装 载 机 工 作 装 置 中 各 主 要 杆 件 进 行 参 数 化 # 创 建 ! 基于机械系统动力学软件 3 装载机工作装置的虚拟样机优化模型 $ 在 保 证 翻 斗 油 缸 % 车 架 % 摇 臂 等 结 构 不 变 的 情 况 下 # 减 少 设 计 变 量 参数数目 # 以工作连杆机构的平移性和自动 放 平 性 能 为 目 标 进 行 优 化 设 计 # 使 工 作 装 置 设 计 通 用 性 更 好 % 计算量更少 % 设计质量更高 # 可广泛应用于高卸 % 夹钳等变型产品设计中 $ ! 关键词 " ! 装载机 & 工作装置 & 机械系统动力学 & 优化设计 ! 中图分类号 ") 文献标识码 "*!! ! 文章编号 "# $ & ! ! $ <!! ! " " # . % % & /# ! " # " " % . " " ( < . " &

$ $ " *# 5 2# " H =7 ( ’ 3! , ’ =_ # < , ’ =_ # 0 , ’ =_ < " P 24 $ $ " 5 2 7 ( ’ 3! , ’ =_ # < , ’ =_ # 0 , ’ =_ < = # ’ " H 24 ’ " P %#