焊接目视检验

ISO17637-2003 中-焊缝无损检测-目视检验

1 范围 本国际标准的适用范围是金属材料熔化焊外观检测,它也可以用于接头的焊前外观检

测。 2 检测条件和设备

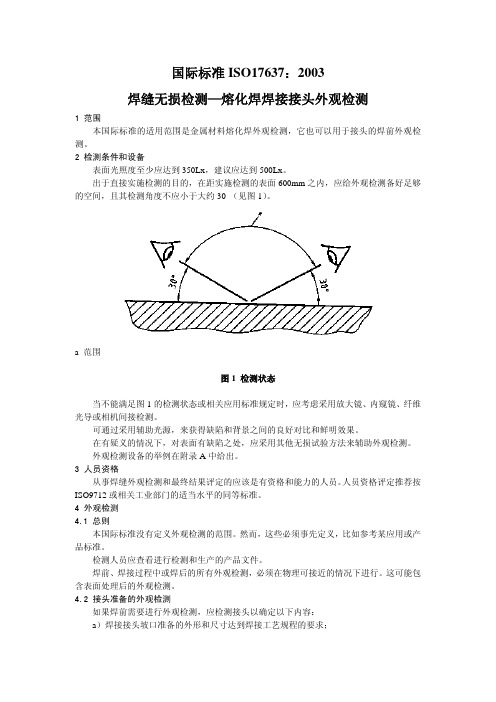

表面光照度至少应达到 350Lx,建议应达到 500Lx。 出于直接实施检测的目的,在距实施检测的表面 600mm 之内,应给外观检测备好足够 的空间,且其检测角度不应小于大约 30°(见图 1)。

平焊缝

凹形

凸面

对接 焊缝

测量 范围

mm

读数 精度

mm

夹角或角 焊缝角度

夹角或角 焊缝允许

偏差

错边量钩状检查器具

测量板材和管材对接焊缝坡

—

—

—

X

0~100

0.05

—

—

口错边量。

万用对接焊缝测量器具

测量接头准备和完成的对接

焊缝:

1)坡口角度

2)根部间隙宽度

X

3)焊缝余高

4)焊缝表面宽度

5)咬边的深度

6)填充材料的直径

A.3 表 1 中详细列出了典型测量设备和量规。 注:这些设备和量规是检测设备的一个例子,其中的一些设计可能是注册的设计或专利。

焊缝量具

附录 A(资料性)检测设备举例

表 A.1 测量仪器和焊缝量具——测量范围和读数精度

焊缝类型

说明

平焊缝

角焊缝 凹形

凸面

对接 焊缝

测量 范围

mm

读数 精度

mm

夹角或角 焊缝角度

4.4.5 焊后热处理 焊后热处理之后可能需要进一步的检测。

4.5 修补焊缝外观检测 4.5.1 总则

如果焊缝不符合或部分符合合格标准且需要修补时,焊接接头须在重新焊接前根据 4.5.2 和 4.5.3 进行检测。

焊接质量检验标准

焊接质量检验标准一、引言焊接是一种常见的金属连接方法,广泛应用于各种工业领域。

然而,不合格的焊接质量可能导致结构强度不足、漏气、开裂等问题,从而影响工程的安全性和可靠性。

为了确保焊接质量符合标准要求,进行焊接质量检验是必不可少的。

二、焊接质量检验方法1. 目视检验目视检验是最常用的焊接质量检验方法之一。

通过直接观察焊缝表面,检查焊接质量是否符合要求。

目视检验主要关注焊缝的形状、尺寸、坡口准备、填充和外观等方面,以确保焊接质量良好。

2. 放射性检验放射性检验是一种非破坏性的焊接质量检验方法,主要用于检测焊缝中的内部缺陷。

放射性检验使用射线或伽玛射线穿透材料,通过检测射线透过材料时的吸收情况,确定焊缝中是否存在缺陷,如裂纹、气孔等。

3. 超声波检测超声波检测是一种常用的焊接质量检验方法,通过利用超声波在材料中传播的特性,检测焊缝中的内部缺陷。

超声波检测可以有效地发现焊缝中的气孔、夹杂物和裂纹等问题,并能够确定其位置和尺寸。

4. 磁粉检测磁粉检测是一种常用的焊接质量检验方法,主要用于检测焊缝和周围区域是否存在磁性缺陷。

该方法利用铁磁材料的磁性特性,通过在焊缝表面涂覆磁粉并施加磁场,观察磁粉在缺陷处形成的磁极化现象,从而判断焊缝是否存在裂纹、夹杂等问题。

5. 渗透检测渗透检测是一种常用的焊接质量检验方法,用于检测表面裂纹和毛细管隐裂。

该方法将液体渗透剂涂覆在焊缝表面,待一定时间后,通过去除表面渗透剂,并应用显像剂,观察是否出现颜色变化,从而确定焊缝是否存在缺陷。

三、焊接质量检验标准为确保焊接质量符合要求,各国都制定了相应的焊接质量检验标准。

以下是一些常见的焊接质量检验标准:1. 国际标准- ISO 5817 标准规定了焊接结构件的外观质量等级;- ISO 10042 标准规定了钢铁焊接过程中的气孔、噪音和气体排放等要求。

2. 国家标准- GB/T 11345 标准规定了金属焊接热循环试验的方法;- GB/T 2641 标准规定了焊缝外观检验的评定方法。

焊接目视检验规范

中国工程建设标准化协会标准工程建设施工现场焊接目视检验规范CECS 71:94主编单位:中国工程建设标准化协会结构焊接委员会批准部门:中国工程建设标准化协会批准日期: 1 9 9 4年1 2月2 6日目次 1 总则2准备工作2.1 检查员2.2 表面目视检验的条件2.3 检验工具2.4 检验规程和项目清单2.5 技术文件的检查3 焊前检验3.1 预制构件的检查3.2 构件组对的检查3.3焊接材料的检查3.4 预热的检查4 焊接中间的检查5 焊接后检查6返修的检查附加说明附:条文说明1 总则1.O.1为了保证工程建设施工现场焊接工程质量,特制定本规范。

本规范规定了现场焊接目视检验的要求。

1.0.2 本规范适用于工程建设施工现场焊接工程结构、设备及管道的焊接目视检验工作。

1.0.3与本规范配合使用的标准有:(1)《现场设备、工艺管道焊接工程施工及验收规范》GBJ236;(2)《工业管道工程施工及验收规范》GBJ235;(3)《钢结构工程施工及验收规范》GB50205;(4)《球形储罐施工及验收规范》GBJ94;(5)《立式圆筒形钢制焊接油罐施工及验收规范》GBJl28;(6) 本规范有关的工程建设技术标准。

2 准备工作2.1 检查员2.1.1 本规范规定的目视检验工作应由焊接质量检查员承担。

2.1.2焊接质量检查员应具备技工学校(含高中)以上学历,并有5年以上焊接工作的经验,或中专以上学历并有3年以上焊接工作经验。

2.1.3从事目视检验的人员每年应检查一次视力,其近距离视力(裸视力或校正视力)不得低于“1.0”。

2.2 表面目视检验的条件2.2.1直接目视检验时,眼睛与被检表面的距离不得大于610mm,视线与被检表面所成的视角不小于30°。

2.2.2 被检表面应有足够的照明,一般检验时光照度不得低于160lx:对细小缺陷进行鉴别时,光照度不得低于540lx。

2.2.3可以使用2~5倍的放大镜,对细小缺陷进行鉴别。

焊接检验方法

1、目视检测(VT)目视检测,是国内实施的比较少,但在国际上非常重视的无损检测第一阶段首要方法.按照国际惯例,目视检测要先做,以确认不会影响后面的检验,再接着做四大常规检验。

例如BINDT的PCN认证,就有专门的VT1、2、3级考核,更有专门的持证要求。

经过国际级的培训,其VT检测技术会比较专业,而且很受国际机构的重视。

VT常常用于目视检查焊缝,焊缝本身有工艺评定标准,都是可以通过目测和直接测量尺寸来做初步检验,发现咬边等不合格的外观缺陷,就要先打磨或者修整,之后才做xuyu其他深入的仪器检测。

例如焊接件表面和铸件表面较多VT做的比较多,而锻件就很少,并且其检查标准是基本相符的。

2、射线照相法(RT)是指用X射线或γ射线穿透试件,以胶片作为记录信息的器材的无损检测方法,该方法是最基本的,应用最广泛的一种非破坏性检验方法。

1、射线照相检验法的原理:射线能穿透肉眼无法穿透的物质使胶片感光,当X射线或r射线照射胶片时,与普通光线一样,能使胶片乳剂层中的卤化银产生潜影,由于不同密度的物质对射线的吸收系数不同,照射到胶片各处的射线能量也就会产生差异,便可根据暗室处理后的底片各处黑度差来判别缺陷。

2、射线照相法的特点:射线照相法的优点和局限性总结如下:a.可以获得缺陷的直观图像,定性准确,对长度、宽度尺寸的定量也比较准确; b.检测结果有直接记录,可长期保存; c. 对体积型缺陷(气孔、夹渣、夹钨、烧穿、咬边、焊瘤、凹坑等)检出率很高,对面积型缺陷(未焊透、未熔合、裂纹等),如果照相角度不适当,容易漏检;d。

适宜检验厚度较薄的工件而不宜较厚的工件,因为检验厚工件需要高能量的射线设备,而且随着厚度的增加,其检验灵敏度也会下降;e。

适宜检验对接焊缝,不适宜检验角焊缝以及板材、棒材、锻件等; f.对缺陷在工件中厚度方向的位置、尺寸(高度)的确定比较困难;g。

检测成本高、速度慢;h。

具有辐射生物效应,无损检测超声波探伤仪能够杀伤生物细胞,损害生物组织,危及生物器官的正常功能。

焊接质量的五种检验方法

焊接质量的五种检验方法焊接质量是指焊接接头在满足特定要求下的物理性能和力学性能。

为确保焊接质量的合格,需要进行相应的检验。

本文将介绍五种常见的焊接质量检验方法,包括目视检验、尺寸检验、无损检测、力学性能检验和金相检验。

一、目视检验目视检验是最常用的一种检验方法,通过肉眼观察焊接接头的外观,判断其是否存在缺陷。

目视检验主要包括焊缝的形状、焊缝的几何尺寸、焊缝的表面质量以及焊接过程中是否存在飞溅、气孔等缺陷。

目视检验简单直观,但对于微小缺陷的检测有一定局限性。

二、尺寸检验尺寸检验是通过对焊接接头的尺寸进行测量,判断其是否符合设计要求。

尺寸检验主要包括焊缝的宽度、高度、深度等尺寸参数的测量。

通过尺寸检验,可以验证焊接接头的几何形状是否满足设计要求,确保焊接接头的尺寸精度。

三、无损检测无损检测是一种通过对焊接接头进行检测,不破坏焊接接头的方法。

常用的无损检测方法包括超声波检测、射线检测和涡流检测等。

通过无损检测,可以检测焊接接头内部的缺陷,如裂纹、夹杂物等,并对其进行评估和分类。

无损检测可以发现隐蔽的缺陷,提高焊接接头的质量。

四、力学性能检验力学性能检验是通过对焊接接头进行拉伸、弯曲、冲击等试验,评估焊接接头的力学性能。

力学性能检验可以验证焊接接头的强度、韧性和冲击性能是否满足要求。

常用的力学性能检验方法包括拉伸试验、冲击试验和硬度试验等。

五、金相检验金相检验是通过对焊接接头进行金相组织观察和分析,评估焊接接头的组织性能。

金相检验可以检测焊接接头的晶粒尺寸、晶体结构、相含量和相组成等。

金相检验可以发现焊接接头的晶粒异常、相变和相分离等缺陷,对焊接接头的质量评估具有重要意义。

焊接质量的检验方法包括目视检验、尺寸检验、无损检测、力学性能检验和金相检验。

这些检验方法各具特点,可以对焊接接头的质量进行全面评估,确保焊接接头的质量合格。

在实际焊接过程中,应根据具体情况选择合适的检验方法,以保证焊接质量的可靠性和稳定性。

焊缝内外观检验报告

焊缝内外观检验报告1. 引言焊缝内外观检验是焊接质量控制的重要环节之一。

焊缝内外观的检验能够评估焊接接头的质量及其可靠性,检测并排除潜在的缺陷,确保焊接工艺的稳定性和可靠性。

本报告旨在对焊缝内外观检验进行详细描述,包括检验方法、标准要求、检验结果以及结论。

2. 检验方法焊缝内外观的检验方法主要包括目视检查、放射性检测和超声波检测等。

2.1 目视检查目视检查是最常用、最简单的焊缝内外观检验方法之一。

通过裸眼观察焊缝的外观,判断焊缝是否存在裂纹、气孔、夹渣等缺陷。

目视检查可以迅速判断焊缝的质量,但无法对焊缝进行定量评估。

2.2 放射性检测放射性检测是一种利用放射性射线(如X射线或γ射线)穿透被测焊缝材料的方法来检测焊缝内部缺陷的方法。

通过观察放射线照片,可以检测出焊缝内部的缺陷,如气孔、夹渣、裂纹等。

放射性检测具有高灵敏度和高精度的优点,可以在焊接接头材料中发现微小的缺陷。

2.3 超声波检测超声波检测是利用超声波在材料内部传播时与缺陷相互作用,通过接收和分析反射、折射、散射等超声波信号来检测焊缝内部缺陷的方法。

超声波检测可以检测出焊缝内部的各种缺陷,如裂纹、夹渣、气孔等,并能够定量评估缺陷的尺寸、位置及其对焊接接头的影响。

3. 标准要求焊缝内外观检验的标准要求通常由国家或行业标准规定。

以下列举了常见的标准要求:•国家标准 GB/T 9443-2008《金属焊接焊缝放射性检测》•行业标准 JB/T 4730-2005《压力容器焊缝无损检测》•国际标准 ISO 17640:2010《无损检测.焊接透射射线检测焊缝》根据不同的焊接材料、焊接接头类型和使用环境要求,具体的标准要求会有所差异。

4. 检验结果根据焊缝内外观检验所采用的不同方法,检验结果也会有所区别。

以下是一些可能的检验结果:•目视检查:良好、有缺陷(如裂纹、气孔、夹渣等)•放射性检测:缺陷类型、缺陷位置、缺陷尺寸等•超声波检测:缺陷类型、缺陷位置、缺陷尺寸、缺陷对焊接接头性能的影响等根据检验结果,可以对焊缝进行合格/不合格的评定,并采取相应的措施进行修复或者改进。

焊接件质量目视检验规范

焊接件质量目视检验规范-CAL-FENGHAI.-(YICAI)-Company One1湖南耐普泵业有限公司焊接件外观质量检验规范1.目的通过制定焊接件质量的外观检验规范,指导操作者和检验员在焊接、检验过程中的行为,使生产和检验有章可循,确保产品焊接件质量2.范围本规范适用于公司所有焊接件外观检测(含自制及外协)。

焊缝内部检测按国家标准及技术要求执行。

本规范适用于手工、机械(半自动)和自动类型的熔化极焊接方法,如手工电弧焊、氩弧焊、气体保护焊、埋弧焊等。

3.引用文件GB/T 324 《焊缝符号表示法》GB/T 3375 《焊接术语》GB/T 《金属熔化焊接头缺欠分类及说明》GB/T 19418 《钢的弧焊接头缺陷质量分级指南》GB/T19804 《焊接结构的一般尺寸公差和形位公差》JB/T10584 《钢结构焊缝外形尺寸》GB/T12476 1~4 《焊接质量保证金属材料的熔化焊》GB50205 《钢结构工程施工质量验收规范》附条文说明ISO5807 《焊接质量等级》4.外形尺寸检验依据产品制造施工设计图图纸规定了产品精加工制造后必须达到的材质特性、几何特性(如形状、尺寸等)以及加工精度(如公差等)的要求。

技术标准包括国家的、行业的或企业的有关标准和技术法规。

在这些标准或法规中规定了产品的质量要求和质量评定的方法。

产品制造的工艺文件如焊接工艺规程、时效处理、热处理工艺规程等,在这些文件中根据工艺特点提出必须满足的工艺要求。

订货合同在订货合同中对产品提出的附加要求,作为技术文件的补充规定,同样是制造和验收的依据。

5.焊缝外观检验焊缝基本符号a :角焊缝厚度;b :焊缝余高的宽度;d :气孔的直径;h :缺陷尺寸(高度或宽度);s :对接焊缝公称厚度;t :壁厚或板厚;K :角焊缝的焊脚尺寸;C :焊缝宽度;Z: 角焊的焊角长度;焊缝分类及质量等级5.2.1 焊缝分类根据公司结构件的受力受压情况以及局部焊接部位的重要性,把焊缝分为A、B、C、D 等四类。

焊接检验工艺规程

焊接检验工艺规程本文档旨在规范焊接检验工艺,确保焊接质量并满足相关标准。

1. 引言本规程适用于所有焊接工艺和焊接工艺参数的检验。

焊接检验旨在评估焊接接头的质量以及其是否符合相关标准。

2. 焊接检验方法2.1 目视检验目视检验是最简单和最常用的焊接检验方法之一。

通过目视检验,焊接人员可以检查焊缝、焊接弧、气孔、裂缝等常见焊接缺陷。

2.2 磁粉检验磁粉检验适用于检测表面裂纹和其他磁性缺陷。

该方法通过涂覆磁粉粒子并施加磁场来检测缺陷。

2.3 超声波检验超声波检验是通过将超声波传递到被测焊接接头中来检测内部缺陷,如气孔、夹杂物和裂纹。

2.4 射线检验射线检验是一种常用的焊接接头质量控制方法。

主要通过使用射线(如X射线或γ射线)照射被测物体,并对射线照像像片进行分析来检测内部缺陷。

3. 检验工艺要求3.1 检验人员要求进行焊接检验的人员应具备相应的焊接检验资质,并熟悉各种焊接检验方法和标准。

他们应具备正确的检验技能和经验,并使用适当的检验设备。

3.2 检验工艺参数进行焊接检验时,应根据焊接材料、焊接方法和要求的焊接质量水平确定合适的检验工艺参数。

这些参数可能包括检验设备设置、测试模式和标准值。

3.3 检验记录和报告进行焊接检验时,应记录检验过程中的关键参数和结果。

检验记录和报告应准确、完整,并包含所需的详细信息。

4. 安全与环境要求在进行焊接检验时,应遵守相关安全和环境规定。

焊接检验人员应戴上适当的个人防护装备,并在操作过程中注意安全。

5. 参考标准- [标准1]: 标准描述和编号- [标准2]: 标准描述和编号以上是本焊接检验工艺规程的基本内容,为确保焊接质量和安全,所有参与焊接检验的人员应遵守本规程中的要求。

焊缝外观检查标准

焊缝外观检查标准外观检验不仅是对产品最终焊缝外观寸和表面质量的检验,对产品焊接过程中的每一道焊缝也应进行外观检验,如厚壁焊件进行多层焊时,为防止前道焊道的缺陷带到了下一道,每焊完一道焊道便需进行外观检验。

焊缝外观检验分为:目视检验和尺寸检验一、焊缝的目视检验(一)目视检验的方法采用直接目视检验。

焊缝外形应均匀,焊道与焊道及焊道与基本金属之间应平滑过渡。

目视检验也称近距离目视检验,是用眼睛直接观察和分辨缺陷的形貌。

在检验过程中可采用适当的照明设施,利用反光镜调节照射角度和观察角度,或借助低倍放大镜观察。

(二)目视检验的程序应对焊接结构的所有可见焊缝进行目视检验。

(三)目视检验的项目焊接结束后,及时清理焊渣和飞溅,打磨焊道后,按下表中的项目进行检验。

目视检验若发现有裂纹、夹渣、气孔、焊瘤、咬边等不允许存在的缺陷,应清除、补焊、修磨,使焊缝表面质量符合要求。

二、焊缝外形尺寸的检验焊缝外形尺寸的检验是按图样标注尺寸或技术标准规定的尺寸对实物进行测量检验。

通常在目视检验的基础上,选择焊缝尺寸正常部位、尺寸变化的过渡部位和尺寸异常变化的部位进行测量检查,然后相互比较,找出焊缝外形尺寸变化的规律,与标准规定的尺寸对比,从而判断焊缝的外形尺寸是否符合要求。

(一)对接焊缝外形尺寸的检验对接焊缝的外形尺寸包括:焊缝的余高h、焊缝宽度c、焊缝边缘直线度f、焊缝宽度差和焊缝表面凹凸度。

焊缝的余高,焊缝宽度是重点检验的外形尺寸。

1、JB/T7949-1999《钢结构焊缝外形尺寸》就对接焊缝余高、焊缝宽度作如下规定:I形坡口对接焊缝,其焊缝宽度c=b+2a及余高应符合表二中I形焊缝的规定。

非I形坡口对接焊缝尺寸I形坡口对接焊缝尺寸非I形坡口对接焊缝,其焊缝宽度c=g+2a及余高应符合表二中非I形焊缝的规定。

焊接方法焊缝形式焊缝宽度c焊缝余高C(最小)C(最大)焊条电弧焊及气体保护焊I形焊缝b+4 b+8 平焊:0~3其余:0~4 非1形焊缝g+4 g+8对接焊缝余高和宽度的测量方法如下图:a)测较小焊缝余高b)测较大的焊缝余高c)测焊缝宽度2、焊缝边缘直线度在任意300mm连续焊缝长度内,焊缝边缘沿焊缝轴向的直线度,应符合下表中的规定。

焊接缺陷及目视检验培训

焊接缺陷及目视检验培训焊接缺陷是指在焊接过程中出现的不符合要求的缺陷或不良现象。

焊接缺陷的产生主要是由于操作不当、材料质量不良、设备故障或环境条件不佳等因素引起的。

常见的焊接缺陷包括:1. 焊缝未完全熔透:焊缝未完全熔透会导致焊接强度降低,易产生裂纹和漏气等问题。

这种缺陷一般可以通过增加焊接电流或延长焊接时间来解决。

2. 焊缝内夹杂物:焊缝内夹杂物是指未熔化的焊渣、气泡、氧化物等杂质。

这些夹杂物会影响焊缝的强度和密封性,甚至引起疲劳断裂。

通过净化焊接区域、提高焊接技术水平以及控制焊接过程中的气体等因素可以减少夹杂物的产生。

3. 焊缝表面缺陷:焊缝表面缺陷主要包括焊渣、烧穿、焊瘤等。

这些缺陷会导致焊缝的外观质量下降,并可能引发气体泄漏等安全隐患。

在目视检验过程中,焊接人员应该注意观察焊缝表面,并及时进行修复和处理。

针对以上焊接缺陷,进行目视检验是一种常用的检测方法。

目视检验是通过肉眼观察焊缝的质量和缺陷来评估其符合要求程度的一种检验方法。

目视检验需要经过专业的培训,掌握正确的观察技巧和判断标准。

焊接目视检验培训应包括以下内容:1. 焊缝质量标准和规范:学习了解各种焊接工艺和标准,熟悉焊接工艺符号及焊缝种类,掌握焊缝质量标准和规范。

2. 缺陷识别和分类:学习各种焊接缺陷的外观特点,了解缺陷产生的原因及危害,能够准确地识别和分类不同的焊接缺陷。

3. 观察技巧和判断标准:掌握正确的焊缝观察技巧,学会通过目视检查来判断焊缝是否合格,以及如何判断不同类型缺陷的严重程度。

4. 缺陷修复和处理:了解修复不合格焊缝的方法和技术,学习如何处理不同类型的焊接缺陷,以确保焊接接头的质量和安全性。

通过焊接缺陷及目视检验培训,焊接人员能够更好地掌握焊接缺陷的识别和防止技术,提高焊接质量和效率,保证焊接接头的安全可靠性。

同时,培训还有助于提高焊接人员的责任心和专业素养,增强对焊接工艺的控制和管理能力。

焊接缺陷及目视检验培训对焊接质量的影响是非常重要的。

焊接目视检验课件

大部分学员都能够通过 学习和实践,掌握焊接 目视检验的基本技能和 知识,取得较好的学习 成果。

未来学习与发展建议

深入学习

对于已经掌握基础知识的学员,可以进一步深入学习焊接目视检验的高级技能和知识,提 高自己的专业水平。

实践操作

学习焊接目视检验最重要的是掌握实际操作技能,因此学员可以多进行实践操作,提高自 己的熟练度和准确性。

质量控制

作为焊接生产过程的质量 控制手段,确保产品符合 相关标准和规范要求。

焊接目视检验的基本原理

外观评估

简单工具辅助

通过目视观察焊接接头的表面状况,如焊 缝成形、颜色、裂纹、咬边等,初步判断 其质量。

使用放大镜、手电筒等简单工具,更详细 地检查焊接接头的细微缺陷。

标准化操作

与其他检测方法结合

依据相关标准和规范,对焊接接头进行目 视检验,确保检验结果的一致性和可靠性 。

交流合作

学员之间可以进行交流合作,分享自己的经验和技巧,促进彼此的学习和进步。同时,也 可以参加相关行业的交流会议和论坛,了解最新的技术和趋势,拓展自己的视野和思路。

THANKS 感谢观看

焊接缺陷的分类方法

按形态分类:分为裂纹、未熔合、气孔、夹杂等 。

按产生原因分类:分为工艺缺陷、材料缺陷和操 作缺陷。工艺缺陷如焊接参数不当,材料缺陷如 母材杂质过多,操作缺陷如操作技能不熟练等。

按位置分类:分为表面缺陷和内部缺陷。表面缺 陷如咬边、烧穿等,内部缺陷如裂纹、气孔等。

通过以上分类方法,可以更好地识别和分析焊接 缺陷,为焊接质量的控制提供有力支持。

教学亮点

本课程注重理论与实践相结合,通过丰富的案例分析和实 际操作,使学员更好地理解和掌握焊接目视检验的技能和 知识。

工程建设施工现场焊接目视检验规范

工程建设施工现场焊接目视检验规范一、引言焊接目视检验是工程建设施工过程中非常重要的步骤之一,它涉及到焊接工艺的合规性、焊缝质量的可靠性以及施工现场的安全等方面。

本文档旨在规范工程建设现场的焊接目视检验,确保焊接工作的质量和施工过程的安全。

二、焊接目视检验的基本要求1. 安全要求:在进行焊接目视检验前,必须确保施工现场的安全条件良好。

除了符合相关的安全生产法规要求外,还要确保焊接现场没有易燃易爆物质和其他危险品。

施工人员必须佩戴适当的个人防护用具,如安全帽、防护眼镜、防护手套等。

检验人员需要具备足够的安全意识,保护自身安全。

2. 设备要求:对于焊接目视检验,必须使用符合标准规定的检验设备。

例如,焊缝检测用的放射性射线设备,必须符合国家、行业的相关安全标准,由具备相关资质的专业人员操作。

3. 岗位要求:焊接目视检验需要由经过专业培训并具备相关资质证书的检验员来操作。

必须经过系统的培训和考核,掌握焊接工艺和焊缝质量的评估标准,具备正确判断和处理焊接缺陷的能力。

三、焊接目视检验的具体步骤1. 准备工作:在进行焊接目视检验前,必须对焊接件进行准备工作。

对于有焊道的焊缝,必须对其清理干净,并去除可能影响检验结果的杂质和膜层。

2. 检查焊缝的几何尺寸和形状:焊接目视检验的第一步是检查焊缝的几何尺寸和形状。

包括焊缝的长度、厚度、高度等相关尺寸是否符合设计和施工规范要求,并且焊缝的形状是否符合相应的图纸要求。

3. 检查焊缝出现的缺陷:焊接目视检验的重点是检查焊缝的缺陷情况。

常见的焊接缺陷有焊缝未熔合、气孔、夹渣、裂纹等。

检验人员需要仔细观察焊接缺陷的类型、数量和分布情况,并根据相关检验标准进行评估。

4. 判断焊缝质量:根据焊接目视检验的结果,对焊缝的质量进行评估。

合格的焊缝应该没有明显的缺陷,并且满足设计和施工规范要求。

如果焊缝存在一些小的缺陷,可能需要进行修补或者重新焊接。

5. 记录和报告:对于每一次焊接目视检验,必须进行详细的记录,包括焊接件的信息、检验过程的详细步骤和结果等。

焊接人员资格考试目视检验的改进措施

焊接人员资格考试目视检验的改进措施摘要:为满足检验需求,设计了专门的辅助工装,方便检验人员对管对接和板对接试件进行翻动或转动。

这些实用工装在实际应用中明显提高了目视检验效率。

同时,经过对焊缝验收标准的深入分析,研制了多种焊缝尺寸检验尺,使检验人员能迅速判断试件的合格性。

尤其是为小管对接焊缝设计的测量尺,成功解决了因传统工具限制而无法准确测量的难题。

考虑到试件的材料特性和焊缝的独特性,我们还推出了特定的检验方法和策略,旨在准确识别焊缝缺陷、精确测量焊脚尺寸和保证凹凸度的准确性。

总体看来,这些综合措施都在大大提升目视检验的效率和准确率方面发挥了积极作用。

关键字:目视检验,检验工具,检验工装,检验方法Measures to Improve the Visual Inspection in the Operation Test for Civil Nuclear Safety Welding PersonnelZhang Lijuan(China Nuclear Industry 23 Construction Co., Ltd, Nuclear Energy pision, Huizhou, Guangdong)Abstract:To meet inspection requirements, specialized auxiliary tools were designed to assist inspectors in flipping or rotating tube-to-tube and plate-to-plate test specimens. These practical tools have significantly enhanced the efficiency of visual inspections in real-world applications. Moreover, after a thorough analysis of the weld acceptance criteria, several weld size inspection gauges were developed, enabling inspectors to swiftly determine the conformity of the specimens. Notably, the measuring gauge designed for the small tube-to-tube weld has successfully addressed the challenges posed by the limitations of traditional tools, ensuring accurate measurements.Taking into account the unique characteristics of the specimen materials and welds, we introduced specific inspection methods and strategies aimed at accurately identifying weld defects, precisely measuring weld toe sizes, and ensuring the accuracy of weld convexity and concavity. Overall, these comprehensive measures have played a positive role in significantly enhancing the efficiency and accuracy of visual inspections.Keywords: Visual inspection, inspection tool, inspection tooling, inspection method1. 绪论焊接是民用核安全设备制造中的关键技术,将分离的材料通过原子或分子间的作用力连接起来[1]。

47013.7目视检测验收标准

47013.7目视检测验收标准目视检测验收标准在工程项目中扮演着至关重要的角色。

它不仅仅是一种简单的确认工作是否完成的手段,更是对工程质量和安全的一种有力保障。

本文将从深度和广度两个方面来探讨47013.7目视检测验收标准,并希望通过全面的评估和解析,为读者提供一份高质量的文章。

一、浅谈目视检测验收标准目视检测验收标准在工程项目中无处不在,它包括了许多方面,如材料的外观质量、构件的尺寸规格、工艺的完整性等。

无论是土建工程还是机电设备,目视检测都是必不可少的一环。

在检验过程中,工作人员需要借助肉眼或简单的工具来确认工程是否符合规范和合同要求。

而47013.7目视检测验收标准,则是其中的一个重要部分。

它不仅涵盖了一般的目视检测范围,还对特定的工程项目做了详细的规定和要求。

二、深入分析47013.7目视检测验收标准1. 外观质量在目视检测中,最直观的部分就是外观质量的检验。

对于建筑材料或构件来说,外观的美观程度和完整性直接关系到工程的整体效果。

47013.7目视检测验收标准明确了外观质量的要求,比如颜色、纹理、表面光洁度等,以及允许的缺陷范围和数量限制。

只有严格按照标准来检测和验收,才能确保工程的外观质量达到客户和设计要求。

2. 尺寸规格另一个重要的目视检测内容就是对尺寸规格的确认。

无论是构件的尺寸尺寸、间距规范,还是设备的安装位置、高度要求,都需要进行严格的目视检测。

47013.7目视检测验收标准对不同类型的工程项目都有详细的尺寸规格要求,同时也对测量工具和方法做了规范。

只有严格遵循标准的要求,才能保证工程的尺寸规格符合设计图纸和安全要求。

3. 工艺完整性工艺完整性也是目视检测的重要内容之一。

在工程施工中,工艺完整性涉及到各个施工工序的正确性和完整性。

比如焊缝的牢固性、混凝土的密实度、管道的连接质量等。

47013.7目视检测验收标准通过对工艺要求的明确规定,为工程项目提供了一份可依据的验收标准。

而只有对工艺的每一道工序进行认真的目视检测,才能确保工程的安全和质量符合要求。

焊接 目视检查验收标准

焊接目视检查验收标准<<民用核安全设备焊工焊接操作工资格管理规定>>-- HAF603 附件2中对考试试件的检验要求a)板材、管材或接管角焊缝凸度或凹度应不大于1.5mm;焊角尺寸K=T+(0-3)mm ( T为设计焊角尺寸)不带衬垫的板材、管材、接管以及外径不小于76mm的管材试件背面焊缝的余高应不大于3mm.b)焊缝外形尺寸要求:c)堆焊两相邻焊道之间的凹下量不得大于1.5mm;焊道高度差应小于或等于1.5mm。

d)手工焊焊缝表面的咬边和背面凹坑不得超过下表规定:当对ASME B31.1管道焊缝进行检测时:序号检测项目Inspected items可接受的标准Inspected items andacceptance criteria1尺寸检查Dimensioncheck焊缝余高尺寸ExcessWeld Metal不低于母材且不大于3mmNot less than the basemetal and not exceed3mm角焊缝焊角尺寸fillet weld size 法兰:焊角尺寸≥1.4Tn 或衬套壁厚两者中的较小者。

Tn=管道的公称壁厚除法兰以外的承插焊,焊角尺寸≥1.09Tn或插座壁厚两者中的较小者。

Tn=管道的公称壁厚2 表面咬边SurfaceUnder深度不大于1/32”(1mm)undercut on surfacewhich is greater than1⁄32in. (1.0 mm) deep3 表面焊接气孔Surfacewelding应无None4 焊接裂纹No WeldingCrack应无None5 未焊透(仅适用于易于看到的内表面)IncompletePenetration(appliesonly when inside应无Nonesurface is readily accessible);6 表面未熔合surfacelack of fusion应无None7 线性缺陷lineardefect不大于3/16”(5mm)8 圆形缺陷circulardefect尺寸不大于3/16”(5mm),指示表面缩孔或者等于或多于四个分散的指示,其边缘间隔间距在任何方向等于或小于1/16”(2mm)surface porosity withrounded indicationshaving dimensionslesser than 3⁄16 in.(5.0 mm) or four ormore roundedindicationsseparated by 1⁄16 in.(2.0mm) or less edgeto edge in anydirection.当采用《钢结构焊接规范--碳钢》(AWS D1.1)进行检测时序号检测项目及可接受的标准静荷载非管材连接周期荷载非管材连接管材连接(所有荷载)1 禁止裂纹任何裂纹都不合格,无论尺寸及部位x x x2 焊缝/母材的熔合焊缝的相邻焊层之间及焊缝金属与母材之间必须完全熔合x x x3 弧坑横截面除了超出断续角焊缝有效长度的断续角焊缝的端部外,所有弧坑必须填焊至规定的焊缝尺寸x x x4 焊缝轮廓形状必须符合AWS D1.1中5.24节的要求x x x5 检验的时间所有钢焊缝的目检可以在完工焊缝冷却到环境温度时进行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

C ODE : 法规PROCEDURE : 工艺STANDARD : 标准CRITERIA : 准则SPECIFICATION : 技术规范PROGRAM : 规程焊接外观检验工作手册焊接外观检验工作手册简介概述:检验往往被认为是生产过程后的活动。

例如机械零件加工成型至最终尺寸后,检验是否符合所应用的图纸和技术要求。

同样,衣服经过裁剪,缝制,上钮扣等一系列工作成型后再进行检验。

通过这些类似的例子可以看出,外观检验工作是在生产活动结束后再进行的。

经验告诉我们,对于焊接件来说焊接后检验,以及进一步的无损检测,也无法保证满足使用工况的要求。

然而,经过长时间运作取得的稳定结果表明:预先设定一系列的外观检验程序是非常有效的,即在焊接件生产的具体阶段执行这些预设的外观检验程序,甚至在没有无损检验的条件下,也可以在较高程度上保证达到预期的质量要求。

至于焊接,影响焊接质量的因素表现在焊接操作的各个阶段。

在许多情况下,焊接质量在焊接开始前就受到了影响。

这样,在时间上合理安排外观检验可以发现某个生产阶段的缺陷,以便采取简单且费用少的纠正措施。

焊接及焊接件的质量取决于下列因素:●焊件及接头设计●制造材料●焊接工艺●焊接方法●检验规程外观检验可以基本上有效地控制这些因素。

本工作手册目的本手册的目的是:●提供可能或将要影响焊缝及焊接件质量情况的基本知识。

●提供24条焊接检验程序,该程序在较高的程度上的保证大多数制造的产品满足焊接质量要求。

●怎样编制及执行质量计划,以满足焊接及焊接件的质量要求。

●示例如何有效运用所需的外观检验技术以控制焊接质量。

质量“质量”这一术语被广泛地运用和引用。

然而,质量的通常概念往往被误解。

质量定义:与相应的技术要求的一致性产品或服务所需的质量的水平往往由设计人员根据服务的工作环境及使用寿命来决定的。

产品所有的技术参数必须具体化,并且是能够测量,易于验证。

其他属性,例如表面粗糙度,如果重要的话,也必须能够精确标定及测量。

在进行检验时,检验员的任务是比较产品实际尺寸和所规定要求尺寸的一致性。

仅外观检验是不能评价产品质量的。

术语及定义:某些重要的术语应用在焊接检验中,也许这些术语可能应用在其他行业:●不连续性–任何影响物体均匀性的间断;●缺陷–不符合技术要求的不连续性;尽管所有的缺陷都是不连续,但仅有某些不连续是缺陷。

对接焊缝的加强高和根部突出焊道是不连续性,因为他们破坏了焊接接头表面的连续性,但仅超出所应用规范或技术要求的规定范围时,这些的不连续性是就成为缺陷。

术语“技术要求”描述了焊接检验师判断所检产品质量的所有重要信息。

一般情况下,采购方和制造商会同意使用适合给定条件的所有质量标准。

通常情况下,采购方会指定一个规范或标准,或编写一个所需技术要求规范给制造商。

无论指定哪种质量要求,双方认可后的质量准则就成为检验师执行有关工作的依据。

术语“规范”是指系统编制的,一套综合的焊接准则和标准,并在与公共利益相关的处强制执行。

表1.2所列的24条焊接检验规程清晰的给出了焊接检验师所需的知识和实际经验。

为促进焊接的应用,美国焊接协会已经对焊接检验师的要求进行了标准化:合格人员的资格评定要求为适当的经验和达到三部分能力考试的最低合格成绩要求。

认证的焊接检验师符合AWS标准的检验员被称为认证的焊接检验员(CWI),焊接检验师在工业的各个领域执行焊接检验任务。

有些焊接检验师的工作涉及很广的范围,而有些却在更特殊的检验领域。

然而作为认证的焊接检验师必须了解与焊接质量相关的所有方面的知识,并且知道怎样相互作用的。

外观检验外观检验关键要点如下:∙任何检验规程也不会绝对保证焊接和焊接件的质量能够满足其所期望的应用。

然而编制适宜的检验计划,就可以获得经济、可靠的焊接产品。

∙尽管外观检验能够有效地控制和判断焊缝和焊接件的质量,但外观检验也存在明显的局限性。

外观检验仅局限于暴露的表面,因此不能发现焊缝内部的不连续性。

这一局限性可以通过在编制检验计划时规定对焊缝表面的最低检验数量来加以弥补,从而在一定程度上保证焊接的质量。

∙无损检测是对外观检验的一个有效补充,而不是替代。

四种用于检测焊缝质量无损检测方法,每种都有各自的优劣。

渗透和磁粉检测是表面检测技术,而后者仅适用于铁磁性材料。

射线检测具有方向性,而超声波检测需要光滑的表面以便与探头相耦合。

1.第一单元----焊接的外观检验1.0 目的:∙考虑可能或将要影响焊接和/或焊缝质量的因素;∙详细介绍4个阶段,24条焊接检验规程,以提供所需的任何质量保证等级,从而满足对制作焊接质量的要求;∙仔细审查检验规程中的各个条款并使每个条款的基本要求及应用范围满足其特定要求。

1.1焊接接头设计毫无疑问,焊接生产质量中最重要的因素是所需焊接各部件拼接和排布。

部件之间相互连接关系和所要承受的载荷决定了焊缝的局部应力。

另外如何安排焊接接头也是非常重要的。

但这两方面因素是设计人员的责任而非焊接检验师的。

焊接检验师非常重视焊接接头的设计。

在某种程度上,接头设计及焊接工艺可认为是焊接和焊件质量中最重要的因素。

重要因素如表1.1所示,但不仅限于此:表1:焊接接头设计决定因素焊接接头的设计1要便于焊接和检验操作;2最经济方式;3最小残余应力。

理想上,焊接接头形式由制造商建议并经设计人员批准。

常常会发生将不合适的焊接接头设计强加给制造商。

在这些情况下,发现潜在的问题是焊接检验师重要责任。

并通过适宜的渠道提出将所需的纠正措施。

接头设计体现在所应用的焊接工艺规程(WPS)。

在图纸中绘制焊接接头是昂贵的,低效和不精确的做法。

请比较图1.1中的图形。

当审查所应用的WPS时,检验员首先在焊接检验规程的阶段A(初审)考虑焊接接头设计(表1.2)。

在这个阶段,接头设计的形式及尺寸已经确定,就需要核对接头形式尺寸是否符合所应用的标准。

在阶段B(焊前检验),核对接头实际装配尺寸和形式是否与规定相一致。

焊接开始后,除非有特殊情况出现,否则,焊接接头的型式和尺寸是不允许改变的。

只有个别的接头形状的参数可以在没有工程师同意的情况下发生改变。

1.2制造材料虽然可以把焊接技术成功地运用于许多不同材料的、各种各样的焊接接头,但也存在有很多限制:1. 不是所有的金属材料都可以进行焊接;对于那些可以焊接的材料而言,焊接的难易程度、所采用的焊接方法和焊接工艺也各不相同。

2.焊接过程对材料的力学和冶金性能有很大的影响,进而可能会对焊接产品适用性产生负面影响。

一般来说,材料专家了解这些限制性,并将其称之为所用材料的焊接性。

然而许多可焊性材料对不同的焊接方法和工艺的焊接结果也不一样。

与接头设计一样,焊接检验师必须做出两个重要决定。

在阶段A,需验证具体应用的焊接方法及焊接材料与母材匹配性。

这些都是焊接工艺中的重要参数,需经实验来确定。

若焊接工艺已经评定合格了,这时仅需要验证检验。

在其他情况下,需要采取更全面的措施。

所采取措施的内容和范围将根据实际情况决定。

在阶段B,需要验证熔敷的焊接材料能够满足母材的性能要求。

随意的改变材料会发生超乎想象的结果。

在许多规范中就要求建立适当检验来防止这种可能性的入情入理。

在ASME 锅炉及压力容器规范第8部分中就要求用可靠的及可验证的方法对所有焊接部件进行标识。

1.3 焊接工艺规程(WPS)焊接工艺规程(WPSs)列出了特定条件下制做一个或多个接头的焊接参数。

根据具体情况,这些参数可以进行无数的组合。

在实际操作过程中,通过仔细研究发现可以使用相当少的焊接工艺规程就可以满足在各种条件下的要求,包括复杂工件。

随着时间的积累,焊接生产制造商都形成了一套合格焊接工艺的数据库,借助于此数据库(他们)可以编制形成所需的焊接工艺规程。

如无适宜的合格的焊接工艺(包括评定过的和免除评定的),则必须进行进一步的焊接工艺评定。

这里着重提出,尽可能的给予焊接工艺评定充足的时间,若需要的话还得包括焊工资格评定。

焊接工艺规程(WPS)给出了一系列的重要焊接参数。

如果超出标准所设定的范围,就需要对该焊接工艺规程进行重新评定。

图1.2列举了带有机加工及装配公差的焊接接头边缘参数范围。

1.4 焊接方法的应用焊工对正确操作具体焊接方法负责,然而并不意味着焊工是独立的。

焊工资格评定是验证焊工在特定条件范围内,使用指定的材料,焊接具体的焊接接头的技能。

这些条件通常包括焊接方法,母材形状及类型、接头位置,焊接技术和焊接方向和位置。

在阶段A,检验师需要验证焊工、焊接操作工及定位焊工的资格能够满足焊接生产中的焊接工艺的要求。

要注意任何附加要求及焊接人员。

必须记住,在焊工资格评定时,不一定要使用焊接生产中的一样的焊接接头。

用图1.3的焊接接头试样评定合格的焊工也适用于板的焊接。

限位环的作用是限制焊接的位置,用于考核在焊接位置困难的情况下焊工焊接的技能。

阶段B:检验师需要检查焊接设备状况,母材与焊材的匹配性,接头装配,预热等情况。

阶段C:检验师需要在整个焊接过程中不断检查焊工技能。

若发现焊工技能下降现象,且连续出现低于规定要求的焊接质量,就必须重新进行资焊工格评定,甚至重新培训。

1.5焊接检验规程虽然任何给定的焊接检验规程在具体内容会有所不同,但基本要求是相同的。

上面已经提到了焊接检验的三个阶段。

正如下面所述,第四阶段是在焊接完成以后进行的。

这四个阶段列举在表1.2表1.2中所给出的简洁定义概述了所需各个具体的检验活动。

AWS有关焊接外观检验刊物是ANSI/AWS B1.11“焊缝外观检验指南”。

它在对表1.2中所列的24个步骤中的每一项进行充分考虑后,它提供了所有阶段要遵循并作为参照的基本要求。

表1.2焊接检验1.6 检验规程--阶段A任何检验的目的是检查与技术要求的一致性。

不言而喻,检验的首要任务是找出所需要检查的内容。

首要任务是:A1--审核采购合同和技术要求由于取决于大量的重要因素,所给定的范围及内容也会有很大的变化。

结构件不同于工艺管道;而压力容器与储罐也不尽相同。

每种都有其各自特殊性。

然而,它们也有共同因素,并且应在尽可能早的阶段确定这些因素。

若发现错误、遗漏、不完整的数据,需立即采取纠正措施。

需要获得的数据至少要包括:1.制造规范2.制造材料3.应用标准和技术要求4.焊缝位置及类型1的详图5.检验次数、技术和准则A2--编制检验计划顾名思义,检验计划是包括焊接生产前,后及过程中所需的所有检验活动内容详细清单。

阶段A的检验计划非常简单,只要上述数据资料及时获取即可。

这些数据可以在审核定购合同、应用技术要求及整个工作的补充要求时获得。

检验计划最常见形式为核查表。

检验清单的栏目标题至少要包括象检验活动内容、所用的技术要求、日期、检验报告编号和签名。

每个具体的检验活动是分别列出的。

除了所含活动少的非常小的任务,通常有必要制定多级检验计划。