mach3对刀代码

浩然雕刻机MACH3系列使用说明书

浩然雕刻机使用说明书(MACH3系列)适用机型(固定龙门、单立柱、移动龙门)二〇一五年一月一日目录一、软件安装环境: (2)二、安装程序 (2)1、MACH3软的安装: (2)2、安装好后要做的事: (3)3、破解汉化软件: (3)4、运行mach3mill界面: (4)5、修改对刀代码: (4)三、参数的设置(请按以下图片内的数值设置) (5)1、并口设置 (6)2、电机输出设置: (6)3、限位参数设置 (7)4、对刀、限位、紧急恢复设置 (7)5、输出信号设置: (8)6、主轴设置 (8)7、电机速度参数设置: (9)8、机床限位和行程设置 (10)9、键盘控制按键设置 (10)四、机器调试 (10)1、XYZ轴的运行测试和方向测试 (11)2、限位、对刀的测试; (14)3、主轴运转调试 (14)MACH3基本操作说明浩然机械首先,感谢您使用我们的产品:一、软件安装环境:1、使用具有并口(25针打印机接口)输出的台式电脑或者笔记本电脑;2、电脑操作系统为32位win7以下操作系统,(MACH3不可以在64位win7系统运行),建议使用32位win7或者XP系统;注:部分电脑并口驱动电压低于3.3伏左右的电脑,有可能会造成运行的不稳定。

二、安装程序1、MACH3软的安装:我们提供的是Mach3.043.066和2.63版的版本,安装前请关闭360杀毒软件(误删文件),安装过程一路默认就可以了,安装好有的机器需要重新启动,安装好后桌面上有几个快捷方式,一个是铣床—个是车床的,一个是等离子的。

我们选择铣床运行。

(图1)(图2)2、安装好后要做的事:检查设备管理器,看是否有mach3的驱动,如果没有,mach3不能运行操作机器(如图3);(图3)3、破解汉化软件:将安装软件目录“chs”里的文件拷贝到C盘的MACH3目录下(图4),( 我们已经将软件做了适当修改,仿真窗口扩大,以便观察加工过程情况(适用于屏幕分辨率大于1024*768的显示器),如果出现界面变形,可以在MACH3的“设置”、“总体设置”、“屏幕控制”做相应修改,或者在“查看”“加载新界面”选择mach3目录内的1024(1024分辨率).set文件加载)。

MACH3系统机器操作使用说明

MACH 基本操作说明浩然机械首先,感谢您使用我们的产品:一、 软件安装环境:1、 具有并口( 25针打印机接口)输出接口的台式电脑或者笔记本 电脑;2、 电脑操作系统为32位win7以下(部分高版本的MACH 可以在 win64位系统运行),建议使用win7或者XP 系统;注:部分并口驱动电压低于伏左右的电脑,有可能会造成运行的不稳 定。

二、 安装程序MACH 软的安装,我们提供的是和版的版本,安装过程一路默认就可 以了,安装好后桌面上有几个快捷方式,一个是铣床一一一个是车床的, 个是等离子的。

我们选择铣床运行。

(图2)安装好后要做的事:(图1、检查设备管理器,看是否有mach3的驱动,如果没有,mach3不能运行操作机器(如图3);4 目 IDE lTA?iTJJ>I 控制黑 ¥帝IEEE 139斗总线主控制器I 、? Hach3 Driver ] 4 I g fUJUR p H-嚥处理器 田0 SIS 因动器(图3)2、破解汉化软件,按安装要求,把“ chs ”里的文件拷贝到c 盘的 MACH 目录下,(我们已经将软件做了适当修改,仿真窗口扩大,以便观 察加工过程情况(适用于屏幕分辨率大于1024*768),如果出现界面变形,可以在MACH 的“设置”、“总体设置”、“屏幕控制”做相应修改,然后 在“查看” “加载新界面”选择 mach3目录内的文件加载)。

丄chs壬J Mach3Version3.043.0S6(图4)3、运行mach3mill 出现界面如下:忙 ____________________________________ XJt 审》F 徒也 &1 ^9^ *4 »9?5<1 曹裁(图5)世fi 1 请Ifi I Ir 〔. &1二4; 3韵鈕=凶曲&SS U 曹Gea 卜21 &42型季^1/150.193^I +30.0000(!I ~+0.000^1; T «4l?D1 SiWM 丄tI «近更样 I i 鬓 J [ 辰讯富r { ®ttf. KW i 11 MF-*J ii t Ml典*ffIIrr Pm 1■丄■ 持羯 BiQ :3:< itaw 啪 J4、修改对刀代码: 操作”里的“编辑按纽脚本将“对刀代码”内容全部复制出来 ”,然后点击程*丄 I *xr :|||'ij< =I*i 程则[烯伽淘4aztiI 机itaffiQ ] [V 町 )■:* i.,00a 緒颈'Tf? ;J «[ .进_ ■ fcijili tl嫦是 I端口 *1r眉使用此靖口 端口 #£ I 使用比端H M HC 模式|"漑活式0i2TB端口地址里要和你屯厢的并口地址一致」一 祥安装好后没有特殊硬件占用此端口 d 旳话星不需旻更®的| 內核連度 ------------输入1&进制数0-9 厂2-g 引脚作为兰ns_e港就机制作撷:姜时冋0;GO;(X );00(图7)按“对刀”按纽,出现文本代码框,将刚才复制的对刀代码替换掉里面的代码,并保存退出即可基本完成软件的安装。

mach3-G代码和M代码说明

MACH3 G代码和M代码简要说明G代码G02/G03 圆弧插补半径编程:G2 X~ Z~ R~(半径)圆心编程:G2 X~ Z~ I~ J~(圆心坐标)G04 暂停G04 P~(数字为秒或毫秒,依据设备系统定义)G10设定坐标系刀具偏移量和工件偏移量G10 L~ P~ X~ Z~ A~,L 刀具号码1~6(其中 1到6分别对应 G54到 G59)P 指定的刀具偏移量,必须是从 0到 255 的整数A 刀尖半径如果原点偏移量(由G92或G93指定)在G10被使用之前就已经生效,在后面的程序中原点偏移量将继续生效。

如果坐标系原点由 G10命令设定,在 G10执行期间坐标系原点可能起作用也可能不起作用。

G28 和 G30 返回原点返回原点G28 X~ Z~ (也可以用 G30)G28.1定义轴基准G28.1 X~ Z~G32 单头螺纹程序(一次性车削)G32 X~ Z~ F~ (X和Z为螺纹切削完成时的位置)(F为切削螺纹的螺距)G40、G41和 G42 刀具半径补偿与G00,G01配合使用G00 G42 X~ Y~ D~ F~ …略… G40 G0 X~ Y~X~Y~:终点坐标 D~:刀具半径补正号 F~:切削速度G50 和 G51缩放因子G51 X~ Z~ 可以为功能字X、Z 、I & J定义缩放比例,其中 X、Z分是给定轴的缩放因子,但是这些缩放因子不会对自身进行缩放。

不能在G2或G3程序中使用不同的缩放因子来切割圆弧。

使用G50 可以把所有的缩放因子重新设置为 1.0。

G52 临时坐标系偏移量G52 X~ Z~ 可以对当前点以正或负的距离进行偏移,轴功能字表示的是您要使用的偏移量,至少需要选择一个轴功能字在 Mach3 中 G52 和 G92 使用的内部机制是一样的,依次不能一起使用。

执行 G52 命令时,当前坐标系的原点会移动给定的距离。

使用 G52 X0 Y0 可以取消G53绝对坐标系G1 G53 X~ Z~ (G1 也可以用G0 代替) G53 不是一个模态指令,也即是说要保持在绝对坐标系中移动在每一个程序行中都要使用 G53。

MACH3系统热键OEM代码表

MACH3的系统热键的基本设置及OEM代码表。

一、将系统热键与MACH3面板OEM码相结合的设置方式下面是电脑的设置。

1、先设置常用移动键点MACH3设置菜单下热键系统热键点画面上按钮出现如下画面点画面上按钮(如X++)出现如下画面分别按屏幕上动XYZA的“++”“--”键,对应按下电脑键盘上的您想设置的键,就设置好了相关各轴的移动按扭.依次把需要的键都设置好,点确定.2、剩下的功能键设置方法点MACH3设置点端口针脚出现如下画面点输入信号,出现如下画面,把OEMTrig#1到#15按图点成勾点HotKey列的#1行出现按一下你要设置的键,键盘码就自动填入,依次操作把#2-#15设置好,记住#1-#15各是哪个键设置急停键选EStop行打勾点HotKey列按一下键盘INS键,就把INS键设置为急停全部输入完成点应用确定退出在进入下面画面把OEM码写入1-15点确定以上就设置完成了,车床也类似使用时进入手动编程(DMI),先点脱机键,按ERTER然后把可能使用的指令G01X0F100G01Y0F100G02G03螺纹指令等输入,执行,,在点脱机(解除脱机状态)手动使用时,随时按小键盘ENTER就进入指令输入状态,用光标键选择指令,在用数字键修改指令后,用ENTER执行.实现精确自动走刀.修改坐标或清零,按一下*键,用光标选择,数字键修改ENTER确认退出.这样键盘就可以完成手动操作全部动作,纵横定位\自动走刀\车罗纹,在也不需要摇机械手轮.二、下面举个例子:例如:设置键盘“J”成“循环开始”键1.先查表2.设置OEM码3.定义按键盘键完成这个“74”就是按一下键盘要定义的键,不是填入去的。

前面的“1000”是查表后填写入去的三、附录:下面是国外的关于MACH3的OEM按钮码的资料,功能码有几百个,要什么功能自己定义就可以了。

但要注意:在定义时,要记下哪个键是干什么用的。

这个列表给出了在DooEmbutton调用中要使用的代码。

MACH3系统机器操作使用说明

MACH3基本操作说明浩然机械首先,感谢您使用我们的产品:一、软件安装环境:1、具有并口(25针打印机接口)输出接口的台式电脑或者笔记本电脑;2、电脑操作系统为32位win7以下(部分高版本的MACH3可以在win64位系统运行),建议使用win7或者XP系统;注:部分并口驱动电压低于伏左右的电脑,有可能会造成运行的不稳定。

二、安装程序MACH3软的安装,我们提供的是和版的版本,安装过程一路默认就可以了,安装好后桌面上有几个快捷方式,一个是铣床——一个是车床的,一个是等离子的。

我们选择铣床运行。

(图1)(图2)安装好后要做的事:1、检查设备管理器,看是否有mach3的驱动,如果没有,mach3不能运行操作机器(如图3);(图3)2、破解汉化软件,按安装要求,把“chs”里的文件拷贝到c盘的MACH3目录下,( 我们已经将软件做了适当修改,仿真窗口扩大,以便观察加工过程情况(适用于屏幕分辨率大于1024*768),如果出现界面变形,可以在MACH3的“设置”、“总体设置”、“屏幕控制”做相应修改,然后在“查看”“加载新界面”选择mach3目录内的文件加载)。

(图4)3、运行mach3mill出现界面如下:(图5)4、修改对刀代码:将“对刀代码”内容全部复制出来,然后点击程序“操作”里的“编辑按纽脚本”(图6)此时,对刀界面闪动;(图7)按“对刀”按纽,出现文本代码框,将刚才复制的对刀代码替换掉里面的代码,并保存退出即可基本完成软件的安装。

三、参数的设置(请按以下图片内的数值设置)1、并口设置(图8)2、电机输出设置:(图9)3、限位参数设置(图10)4、对刀、限位、紧急恢复设置(图11)5、输出信号设置:(图12)6、主轴设置(图13)7、电机速度参数设置:(图14)8、机床限位和行程设置(图15)9、键盘控制按键设置(图16)四、机器调试注:在机器调试前确保按前面的步骤安装好所有软件并设好参数,并且连接好线,特别是数据旁边的USB线一定要连接,方可进行机器测试。

mach3 OEM代码中文

OEM代码功能1点动寸进增加数字读出器2脉冲频率数字读出器3减慢点动速度百分比数字读出器4X轴最小值数字读出器5Y轴最小值数字读出器6Z轴最小值数字读出器7A轴定义转换数字读出器8B轴定义转换数字读出器9C轴定义转换数字读出器10X轴最小值数字读出器11Y轴最小值数字读出器12Z轴最小值数字读出器13A轴最小值数字读出器14B轴最小值数字读出器15C轴最小值数字读出器16G92X轴断开数字读出器17G92Y轴断开数字读出器18G92Z轴断开数字读出器19G92A轴断开数字读出器20G92B轴断开数字读出器21G92C轴断开数字读出器22队列深度数字读出器23时间尺度数字读出器24脉宽调制数字读出器25焊炬校正速度数字读出器26焊炬高度校正数字读出器27焊炬最大高度数字读出器28CPU负载数字读出器29编码器1(X)位置数字读出器30编码器2(Y)位置数字读出器31编码器3(Z)位置数字读出器32刀具长度偏移量33X轴定义转换数字读出器34Y轴定义转换数字读出器35Z轴定义转换数字读出器36A轴定义转换数字读出器37B轴定义转换数字读出器38C轴定义转换数字读出器39真实主轴数字读出器40最坏情况数字读出器41刀具X轴偏移数字读出器42刀具Z轴偏移数字读出器43刀具直径数字读出器44刀具尖端弧度数字读出器45触摸校正数字读出器46当前夹具数数字读出器47X部分偏移数字读出器48Y部分偏移数字读出器49Z部分偏移数字读出器50A部分偏移数字读出器51B部分偏移数字读出器51C部分偏移数字读出器53CPU速度数字读出器54Z轴安全数字读出器55极限进给速度数字读出器56滑轮数字读出器57当前滑轮上主轴最高转速数字读出器58速度每转数字读出器59X轴标尺数字读出器60Y轴标尺数字读出器61Z轴标尺数字读出器62A轴标尺数字读出器63B轴标尺数字读出器64C轴标尺数字读出器65最低焊炬校正数字读出器66线程入口角度数字读出器67最大入口点数字读出器68旋转时间错误数字读出器69进入触发数字读出器70时间校正衍生数字读出器71主轴每转中断数数字读出器72当前旋转计数数字读出器73旋转添加数字读出器74旋转增减数字读出器75库存大小数字读出器76X轴激光格数字读出器77Y轴激光格数字读出器78重复次数数字读出器79低Z轴约束数字读出器80Z轴约束数字读出器81端口机内自检数字读出器(诊断)82抗跌落限制数字读出器83X轴机械坐标数字读出器84Y轴机械坐标数字读出器85Z轴机械坐标数字读出器86A轴机械坐标数字读出器87B轴机械坐标数字读出器88C轴机械坐标数字读出器89混合因子数字读出器90主轴盘槽数数字读出器91G73断闸值数字读出器92切向抬高角度界限数字读出器93切向抬高Z轴水平数字读出器94保留95保留96保留97正常进给速度数字读出器98进给极限增量数字读出器99主轴比率数字读出器100编码器4位置数字读出器101电子手轮1计数数字读出器102电子手轮2计数数字读出器103电子手轮3计数数字读出器104快速进给速度数字读出器105当前刀具直径数字读出器106当前尖端方向数字读出器107当前刀具刀尖半径数字读出器108当前刀具X轴偏移具数字读出器109当前刀具Z轴偏移具数字读出器110当前刀具X轴磨损偏移数字读出器111当前刀具Z轴磨损偏移数字读出器112当前刀具炮塔角度数字读出器113电子手轮1速度数字读出器114电子手轮2速度数字读出器115电子手轮3速度数字读出器116电子手轮切削锥尖角度数字读出器117主轴转速为表面的速度数字读出器118X/Y坐标系统的旋转角度(比照G68)119激光网格间距数字读出器120可缓冲增量点动数数字读出器121当前滑轮最低轴转速数字读出器122忽略F语言设置的进给速度数字读出器123刀具支架偏移(前后支架之间)数字读出器124当前电子手轮1速度数字读出器125当前电子手轮2速度数字读出器126使用电子手轮单步点动进给速度数字读出器127编码器1与X轴之间的绝对值错误数字读出器128编码器2与X轴之间的绝对值错误数字读出器129编码器3与X轴之间的绝对值错误数字读出器130间断处理时间(微秒)数字读出器131分区编号-激光位置测量数字读出器132轴6行程计数-系统调试专用数字读出器133发动机超前数字读出器134X轴实际脉冲输出计数-调试专用数字读出器135Y轴实际脉冲输出计数-调试专用数字读出器136Z轴实际脉冲输出计数-调试专用数字读出器137A轴实际脉冲输出计数-调试专用数字读出器138B轴实际脉冲输出计数-调试专用数字读出器139C轴实际脉冲输出计数-调试专用数字读出器140编码器1实际计数-调试专用数字读出器141编码器2实际计数-调试专用数字读出器142编码器3实际计数-调试专用数字读出器143编码器4实际计数-调试专用数字读出器144编码器5实际计数-调试专用数字读出器145编码器6实际计数-调试专用数字读出器146ModBus装置64号输入数字读出器147ModBus装置65号输入数字读出器148ModBus装置66号输入数字读出器149ModBus装置67号输入数字读出器150X最大值软限制数字读出器151Y最大值软限制数字读出器152Z最大值软限制数字读出器153A最大值软限制数字读出器154B最大值软限制数字读出器155C最大值软限制数字读出器156X最小值软限制数字读出器157Y最小值软限制数字读出器158Z最小值软限制数字读出器159A最小值软限制数字读出器160B最小值软限制数字读出器161C最小值软限制数字读出器161刀具支架前后距离数字读出器162刀具支架前后距离数字读出器175X部分接触刀具台的半径/直径数字读出器176Z部分接触刀具台的半径/直径数字读出器177保留数字读出器178X轴机器坐标-X轴工作偏移数字读出器179Y轴机器坐标-Y轴工作偏移数字读出器180Z轴机器坐标-Z轴工作偏移数字读出器181A轴机器坐标-A轴工作偏移数字读出器182B轴机器坐标-B轴工作偏移数字读出器183C轴机器坐标-C轴工作偏移数字读出器184X轴连续点坐标(机械加工G52/G92)数字读出器185Y轴连续点坐标(机械加工G52/G92)数字读出器186Z轴连续点坐标(机械加工G52/G92)数字读出器187A轴连续点坐标(机械加工G52/G92)数字读出器188B轴连续点坐标(机械加工G52/G92)数字读出器189C轴连续点坐标(机械加工G52/G92)数字读出器190G28用X轴原点位置数字读出器191G28用X轴原点位置数字读出器192G28用X轴原点位置数字读出器193G28用X轴原点位置数字读出器194G28用X轴原点位置数字读出器195G28用X轴原点位置数字读出器196X轴移动位置数字读出器197Y轴移动位置数字读出器198Z轴移动位置数字读出器199A轴移动位置数字读出器200B轴移动位置数字读出器201C轴移动位置数字读出器202主轴极限转速数字读出器203当前滑轮扭转方向204当前X轴车削刀具偏移205保留206保留207保留208编码器X轴偏移纠正读取209编码器Y轴偏移纠正读取210编码器Z轴偏移纠正读取211X轴软限制最大值212Y轴软限制最大值213Z轴软限制最大值214X轴软限制最小值215Y轴软限制最小值216Z轴软限制最小值217主轴顺时针转动秒数218保留219保留220Brains执行时间(毫秒)221探测半径222子程序深度223快速极限800X轴数字读出器801Y轴数字读出器802Z轴数字读出器803A轴数字读出器804B轴数字读出器805C轴数字读出器806X轴速度数字读出器807Y轴速度数字读出器808Z轴速度数字读出器809A轴速度数字读出器810B轴速度数字读出器811C轴速度数字读出器813混合速度数字读出器814已耗时数字读出器815估计数字读出器816当前行数数字读出器817主轴要求数字读出器818进给速度数字读出器821进给速度极限(FRO)824刀具编号数字读出器825转轴A直径数字读出器826转轴B直径数字读出器827转轴C直径数字读出器828点动增量数字读出器830X轴夹具中断数字读出器830X轴夹具初始中断数字读出器831Y轴夹具中断数字读出器831Y轴夹具初始中断数字读出器832Z轴夹具中断数字读出器832Z轴夹具初始中断数字读出器833A轴夹具中断数字读出器833A轴夹具初始中断数字读出器834B轴夹具中断数字读出器834B轴夹具初始中断数字读出器835C轴夹具中断数字读出器835C轴夹具初始中断数字读出器836当前刀具长度数字读出器OEM发光二级管FCode功能10G92发光二极管11主轴顺时针转动发光二极管12冷冻剂少量加入发光二级管13冷冻剂大量加入发光二级管14连续点动模式发光二极管15增加点动模式发光二极管16Mach坐标警告发光二极管17极限进给发光二极管18估计中发光二极管19紧急事件发光二极管20A轴半径更正发光二极管21B轴半径更正发光二极管22C轴半径更正发光二极管23软限制发光二极管24焊炬运行光二极管25真实主轴加速发光二极管26真实主轴减速发光二极管27刀具路径发光二极管28刀具加载偏移发光二极管29部分加载偏移(总是在6.11中)发光二极管30节流阀缓慢点动发光二极管31节流阀探测到加料速度发光二极管32保留33自动限制极限发光二极管34极限限制/回归原点转换发光二极管35监控系统处于Act4发光二极管36电弧焊枪控制工作良好发光二极管37焊炬上移中发光二极管38焊炬下移中发光二极管39每圈进给发光二极管40每分钟进给发光二极管41X轴刻度发光二极管42Y轴刻度发光二极管43Z轴刻度发光二极管44A轴刻度发光二极管45B轴刻度发光二极管46C轴刻度发光二极管47保留48绝对坐标模式发光二极管49增量坐标模式发光二极管50线程同步模式的发光二极管(车削)51激光探针启用发光二极管52Z轴约束启动发光二极管53忽略换刀启动对发光二极管54常速模式启动对发光二极管55M30重复开启发光二极管56常速模式关闭发光二极管57电子手轮点动开启发光二极管58连续点动全速状态发光二极管全速59电子手轮1点动X轴发光二极管60电子手轮1点动Y轴发光二极管61电子手轮1点动Z轴发光二极管62电子手轮1点动A轴发光二极管63电子手轮1点动B轴发光二极管64电子手轮1点动C轴发光二极管65任选停止开启发光二极管66删除程序行启动对发光二极管67脱机指示发光二极管68线程进给与真实主轴速度关连发光二极管69指数信号等待发光二极管(车削)70抗跌落启动发光二极管71主轴转速稳定发光二极管72绝对IJ模式发光二极管73增量IJ模式发光二极管74G代码教学文件已打开发光二极管开路75偏移至少在一个轴上生效发光二极管76保留77输出4激活发光二极管78输出5激活发光二极管79输出6激活发光二极管80暂停激活发光二极管81切向控制激活发光二极管82单步模式激活发光二极管83点动启动发光二极管84常速进给发光二极管85增脉冲约束发光二极管86X轴约束发光二极管87Y轴约束发光二极管88Z轴约束发光二极管89A轴约束发光二极管90B轴约束发光二极管91C轴约束发光二极管92直径模式激活(车削)发光二极管93时序信号激活(车削)发光二极管94热键启用发光二极管95单位每分钟模式发光二极管96单每转模式发光二极管97反向运行(112重复此功能)发光二极管98电子手轮2点动X轴发光二极管99电子手轮2点动Y轴发光二极管100电子手轮2点动Z轴发光二极管101电子手轮2点动A轴发光二极管102电子手轮2点动B轴发光二极管103电子手轮2点动C轴发光二极管104电子手轮2为锥拔模式发光二极管105两个电子手轮正启用中发光二极管106穿梭模式器启用中发光二极管107主轴为CSS(G96)模式发光二极管108X/Y坐标系统目前已旋转发光二极管109达到高速极限发光二极管110轴方案记录开启发光二极管111进给保持当工件程序部分执行-剩余部分等待发光二极管112反向运行(复制)发光二极管-禁用113在使用替代进给速度(见的OEM数字读出器中122)发光二极管114前刀具架选定发光二极管115后刀具架选定发光二极管116主轴正在运行发光二极管117电子手轮速度模式选定发光二极管118电子手轮速度/步距模式选定发光二极管119电子手轮单次精确步距单步模式选定发光二极管120电子手轮多步模式选定发光二极管121X轴正向点动转换激活发光二极管122X轴负向点动转换激活发光二极管123Y轴正向点动转换激活发光二极管124Y轴负向点动转换激活发光二极管125Z轴正向点动转换激活发光二极管126Z轴负向点动转换激活发光二极管127A轴正向点动转换激活发光二极管128A轴负向点动转换激活发光二极管129刀具轨迹鼠标缩放发光二极管130刀具轨迹鼠标平移发光二极管800复位发光二极管801寸进发光二极管802多媒体发光二极管803空闲发光二极管804开始发光二极管805暂停发光二极管806换刀发光二极管807定义X轴的发光二极管808定义Y轴的发光二极管809定义X轴的发光二极管810定义X轴的发光二极管811定义X轴的发光二极管812定义X轴的发光二极管813停留发光二极管814摇杆启用发光二极管816夹具发光二极管821启1发光二极管822启2发光二极管823启3发光二极管824启4发光二极管825数字化输入发光二极管826指示发光二极管827限制极限发光二极管828X轴正向限制发光二极管829X轴负向限制发光二极管830X处于原点发光二极管831Y轴正向限制发光二极管832Y轴负向限制发光二极管833Y处于原点发光二极管834Z轴正向限制发光二极管835Z轴负向限制发光二极管836Z处于原点发光二极管837A轴正向限制发光二极管838A轴负向限制发光二极管839A处于原点发光二极管840B轴正向限制发光二极管841B轴负向限制发光二极管842B处于原点发光二极管843C轴正向限制发光二极管844C轴负向限制发光二极管845C处于原点发光二极管846启用1号发光二极管847启用2号发光二极管848启用3号发光二极管849启用4号发光二极管850启用5号发光二极管851启用6号发光二极管852输出1/外部1激活发光二极管853输出2/外部2激活发光二极管854输出2/外部3激活发光二极管855数字化输出发光二极管OEM按钮OEMCode功能1程序运行界面选择2Mach3施教界面界面选择3刀具路径界面选择4定位界面选择5诊断界面选择6校正界面选择7表格界面选择100寸进增量上调101寸进增量下调102复位界面103点动模式切换开关104转到安全Z轴105Z轴回归原点接着是X轴Y轴A轴B轴C轴-设置机器坐标106单位107Mach坐标108进给提高109进给降低110主轴顺时针转动,重置焊枪控制高度111慢点动上调112慢点动下调113冷冻剂大量加入切换开关114冷冻剂少量加入切换开关115编辑G代码116X轴归零半径数字读出器117Y轴归零半径数字读出器118Z轴归零半径数字读出器119软件限制120刀具长度偏移触摸按钮121刀具表格保存122夹具表格保存123焊炬启用切换开关124焊炬校准归零125编辑器加载X轴126编辑器转到X轴127编辑器加载Y轴128编辑器转到Y轴129编辑器加载Z轴130编辑器转到Z轴131铣削/车削模式切换开关132刀具路径切换开关133X轴归零编码器134Y轴归零编码器135Z轴归零编码器136刀具偏移切换开关137夹具关闭138到原点139X轴部分分偏移触摸140X轴部分分偏移触摸141X轴部分分偏移触摸142X轴部分分偏移触摸143X轴部分分偏移触摸144X轴部分分偏移触摸145X轴部分分偏移触摸146X轴部分分偏移触摸147摇杆节流阀选择148触摸校准启动切换开关149自动限制极限切换开关150极限限制151SS在Act4上切换开关152保留153保留154保留155单位/转-单位/分钟切换开关156将此行作为下一执行命令157点动追随158摇杆启动159摇杆关闭160重新生成刀具路径显示161按照数字读出器设定X-Z轴归零储存征股票(车削)162坐标模式(G90/91)163提高主轴转速164降低主轴转速165激光探针启用切换开关166激光格栅在当前位置归零167Z轴约束切换开关168忽略换刀切换开关169关闭当前文件170重新加载上一个文件171点动增加循环172清除错误标签173主轴逆时针转动切换开关174并口编码器3电子手轮点动切换开关175电子手轮1控制循环轴176删除程序行"转换"切换开关177任意停止"转换"切换开关178脱机切换开关179显示绝对机器坐标(即开启机器坐标)180显示工作坐标和G92坐标(即关闭机器坐标)181显示工作坐标(即不含G92)182真实轴切换开关184X轴回归原点,Z轴回归原点(车削)185为电子手轮1选择X轴186为电子手轮1选择Y轴187为电子手轮1选择Z轴188为电子手轮1选择A轴189为电子手轮1选择B轴190为电子手轮1选择C轴191选择点动增量1192选择点动增量2193选择点动增量3194选择点动增量4195选择点动增量5196选择点动增量6197选择点动增量7198选择点动增量8199选择点动增量9200选择点动增量10201进给极限关闭202进给极限点动203以进给极限进给204连续点动模式205单步点动模式206摇杆启动207摇杆关闭208清除Z轴刀具偏移(车削)209清除X轴刀具偏移(车削)210设置储存修正为0(车削)211X轴回归原点,Z轴回归原点(车削)212X轴回归原点(车削)213Z轴回归原点(车削)214查看最近的G代码文件列表215显示历史216加载G代码217翻转刀具切换开关(打开前/后刀具支架)218Z轴约束开启219Z轴约束关闭220端口机内自检设置(诊断)221抗跌落开启切换开关222焊枪控制抗跌落关闭223焊枪控制抗跌落开启224冷冻剂大量加入启动225冷冻剂大量加入关闭226冷冻剂少量加入启动227冷冻剂少量加入关闭228加载施教文件229刀具路径机器/任务切换开关230显示向导选择窗231向导完成后加载正常界面232简单复杂界面切换开关233输出4开启234输出4关闭235输出5开启236输出5关闭237输出6开启238输出6关闭239设置帮助文件240取消定义-定义所有轴241切向切换242将XYZ数据保存在G59.254工作偏移中243对G59.254偏移位置运行G0G53244移向G59.254并选中中点245切换连续/单步/电子手轮点动模式切换开关246在所有轴上强制定义247常速进给切换开关248常速进给关闭249常速进给开启250X轴禁止移动251Y轴禁止移动252Z轴禁止移动253A轴禁止移动254B轴禁止移动255C轴禁止移动257引擎脱机258引擎联机259选中X轴编码器260选中Y轴编码器261选中Z轴编码器262选中A轴编码器263选中B轴编码器264选中C轴编码器265选择步距值1266选择步距值2267选择步距值3268选择步距值4269选择步距值5270选择步距值6271选择步距值7272选择步距值8273选择步距值9274选择步距值10275设置单步点动模式276设置连续点动模式277增量进给速度278减量进给速度279反向运行280切换到上次使用的向导281电子手轮2控制的循环轴282在电子手轮2上切换锥拔模式283切换双电子手轮284为电子手轮切换穿梭模式285返回暂停状态286记忆暂停状态287切换快速进给极限288切除当前间歇时间289设定方案290约束X轴点动291约束Y轴点动292约束Z轴点动293约束A轴点动294约束B轴点动295约束Z轴点动296运行螺栓校准程序297此时无条件切除任何间歇时间298保留299切换旁路进给(可在OEM数字读出器中为122代码赋值)300切换当前刀具到前刀具支架301为OEM触发器编码并在SetTriggerMacro中运行宏302循环电子手轮点动模式303设置电子手轮点动模式=速度304设置电子手轮点动模式=速度/步距305设置电子手轮点动模式=执行单次精确步距306设置电子手轮点动模式=执行多次精确步距307X轴正向点动308X轴负向点动309Y轴正向点动310Y轴负向点动311Z轴正向点动312Z轴负向点动313A轴正向点动314A轴负向点动315校准电子手轮316保存刀具表格317保存工作偏移表格318拖动到刀具路径上进行缩放转换开关319拖动到刀具路径上进行平移转换开关320显示向导选择对话框321运行最新向导322紧急救援-仅测试使用323切换屏幕可见度到50324车削模式关闭X轴刀具触摸325切换使用主轴分步命令以控制焊炬电压326车削模式关闭Z轴刀具触摸327选择点动手轮模式1000周期开始1001暂停1002倒退1003停止1004单个1005继续1006编辑文件1007所有归零1008X轴归零1009Y轴归零1010Z轴归零1011A轴归零1012B轴归零1013C轴归零1014进给速度复位1015工作时间估计1016从这里运行1017到Z轴1018坐标系统1020验证1021复位1022定义X轴1023定义Y轴1024定义Z轴1025定义A轴1026定义B轴1027定义C轴1028控制杆切换开关1029软限制切换开关1030半径追踪切换开关1031点动切换开关标准数字读出器FCode功能0X轴数字读出器1Y轴数字读出器2Z轴数字读出器3A轴数字读出器4B轴数字读出器5C轴数字读出器6X轴速度数字读出器7Y轴速度数字读出器8Z轴速度数字读出器9A轴速度数字读出器10B轴速度数字读出器11C轴速度数字读出器12混合速度数字读出器13已耗时数字读出器14估计数字读出器15当前行数数字读出器16主轴要求数字读出器17进给速度数字读出器18进给速度极限(FRO)19刀具编号数字读出器20转轴A直径数字读出器21转轴B直径数字读出器22转轴C直径数字读出器23点动增量数字读出器24X轴夹具中断数字读出器25X轴夹具初始中断数字读出器26Y轴夹具中断数字读出器27Y轴夹具初始中断数字读出器28Z轴夹具中断数字读出器29Z轴夹具初始中断数字读出器30A轴夹具中断数字读出器31A轴夹具初始中断数字读出器32B轴夹具中断数字读出器33B轴夹具初始中断数字读出器34C轴夹具中断数字读出器35C轴夹具初始中断数字读出器36当前刀具长度数字读出器Standard Buttons标准按钮注意:在OEM触发按钮输入中使用这些按钮代码,你必须为以下按钮代码值增加1000FCode功能0周期开始1暂停2倒退3停止4单个5继续6编辑文件7所有归零8X轴归零9Y轴归零10Z轴归零11A轴归零12B轴归零13C轴归零14进给速度复位15工作时间估计16从这里运行17到Z轴18坐标系统20验证21复位22定义X轴23定义Y轴24定义Z轴25定义A轴26定义B轴27定义C轴28控制杆切换开关29软限制切换开关30半径追踪切换开关31点动切换开关标准发光二极管FCode功能0复位发光二极管1寸进发光二极管2多媒体发光二极管3空闲发光二极管4开始发光二极管5暂停发光二极管6换刀发光二极管7定义X轴的发光二极管8定义Y轴的发光二极管9定义X轴的发光二极管10定义X轴的发光二极管11定义X轴的发光二极管12定义X轴的发光二极管13停留发光二极管14摇杆启用发光二极管16夹具发光二极管21启1发光二极管22启2发光二极管23启3发光二极管24启4发光二极管25数字化输入发光二极管26指示发光二极管27限制极限发光二极管28X轴正向限制发光二极管29X轴负向限制发光二极管30X处于原点发光二极管31Y轴正向限制发光二极管32Y轴负向限制发光二极管33Y处于原点发光二极管34Z轴正向限制发光二极管35Z轴负向限制发光二极管36Z处于原点发光二极管37A轴正向限制发光二极管38A轴负向限制发光二极管39A处于原点发光二极管40B轴正向限制发光二极管41B轴负向限制发光二极管42B处于原点发光二极管43C轴正向限制发光二极管44C轴负向限制发光二极管45C处于原点发光二极管46启用1号发光二极管47启用2号发光二极管48启用3号发光二极管49启用4号发光二极管50启用5号发光二极管51启用6号发光二极管52输出1/外部1激活发光二极管53输出2/外部2激活发光二极管54输出2/外部3激活发光二极管55数字化输出发光二极管。

mach3教程(1)

设备及软件的安装及设置警告:变频主轴属于精密高速专业主轴,变频是设置非常专业,设置不当将造成变频器和主轴电机的损毁,用户不要私自更改变频器设置,不要拆解主轴电机和变频器,变频器内部有高压可能对您造成伤害,变频器的频率很高如果设备接地不合格可能对系统造成干扰不能正常工作。

数控雕刻机是依靠相关软件控制工作的,设备上的一些安全触发装置也是依靠正确的软件设置才能正常运行,在没有完全确认设置正确的情况下冒然装刀试机可能都设备造成永久的损伤!本设备采用计算机并行接口和PC连接,控制软件MACH3通过并口端口控制雕刻机各轴按照指令运行WINDOWS请用sp2版本,其他版本可能出问题提示:并口(打印口)要求工作在EPP模式,任何其它模式可能造成雕刻机不能正常运行,有关EPP模式的设置应在计算机主板BIOS中进行,各个厂家的设置方法不尽相同,请参阅计算机的说明书进行设置。

警告:控制用的PC应该是台专用的,并尽可能不要按装其它应用软件!警告:部分PC没有自带的并行口,玩家需另行购买PCI插槽的并口扩展卡,任何市售的USB-并口(打印口)的设备都不能使本设备正常运行。

不建议用笔记本电脑控制本设备,如果一定要用请查看笔记本电脑的手册,关掉有关电源管理等相关功能!一、控制软件MACH3的安装警告:在软件的安装及设置过程中请不要开启雕刻机电源以免产生误动作发成意外!1、在随机光盘“MACH3 2.63”目录中打开文件夹“MACH3”2、运行“MACH3 R2.63.EXE”开始安装,全部默认点击“NEXT”直到安装完成3、将“覆盖安装目录”中的全部文件覆盖到软件的安装路径(默认状态下是C:\MACH3),确认覆盖。

4、重新启动您的PC5、正确安装了软件后在系统的设备管理中应该能看到相应的标示,右键点击桌面图标“我的电脑”----“属性”----“硬件”----“设备管理”----可以在列表中看“Mach3 Driver”如果没有应该重新安装软件,重新安装之前应该卸载原来的并手工删除其目录。

mach3ec500教程

mach3ec500教程

一、软件安装环境:

1、具有并口(25针打印机接口)输出接口的台式电脑或者笔记本电脑;

电脑操作系统为32位win7以下(部分高版本的MACH3可以在win64位系统运行),建议使用win7或者XP系统:

注:部分并口驱动电压低于3.3伏左右的电脑,有可能会造成运行的不稳定。

二、安装程序

MACH3软的安装,我们提供的是Mach3.043.066和2.63版的版本,安装过程一路默认就可以了,安装好后桌面上有几个快捷方式,一个是铣一个是等离子的。

我们选择铣床运行。

床——一个是车床的,安装好后要做的事:

1、栏查设备管理器,看是否有mach3的驱动,如果没有,mach3不能运行操作机器。

2、破解汉化软件,按安装要求,把“chs”里的文件拷贝到c盘的MACH3

目录下,(我们已经将软件做了适当修改,仿真窗口扩大,以便观察加工过程情况(适用于屏幕分辨率大于1024*768),如果出现界面变形,可以在MACH3的“设置”“总体设置”、“屏幕控制”做相应修改然后在“查看”“加载新界面”选ach3目录内的1024.set文件加载)。

3、修改对刀代码:将“对刀代码”内容全部复制出来,然后点击程序“操作”里的“编辑按纽脚本”。

MACH3加工代码(重复指令)

孔加工是数控加工中最常见的加工工序,数控铣床和加工中心通常都具有能完成钻孔、镗孔、铰孔和攻丝等动作是孔位平面定位、快速引进、上作进给、快速退回等,这样一系列典型的加上动作己经预先编好程序,存储在内存中,可用称为固定循环的一个G代码即可完成,该类指令为默态指令,使用他编程加工孔时,只需给出第一个孔加工的所有参数,接着加工的孔凡是与第一与第一个孔相同的参数均可省略,这样可极大的提高编程效率,从而简化编程工作,也使程序变得简单易读。

下表列出了这些指令的基本含义孔加上固定循环指令有G73、G74、G76、G80 ~G89,通常由下述6个动作构成(见图):(1) X, Y轴定位:使刀具快速移动到孔加工的位置;(2)定位到R点(定位方式取决于上次是G00还是G0l) ;(3)孔加工:以切削进给的方式执行孔加工的动作。

(4)在孔底的动作:包括暂停、主轴准停、刀具移位等动作。

(5)退回到R点(参考点):继续加工其它孔且可以安全移动刀具时选择返回R 点。

(6)快速返回到初始点:孔加工完成后一般应选择返回起始点。

固定循环的数据表达形式.可以用绝对坐标(G90)和相对坐标(G91)表示,如图所示,其中图(a)是采用G90的表示,图(b)是采用G91的表示。

二、固定循环指令的编程格式孔加工固定循环指令的通用编程格式为:G98 G90G□□X _Y_ Z _R_Q_P_ I_ J_ K_ F_ LG99 G91说明:G98:返回初始平面;G99::返回R点平面;G□□:固定循环代码G73、G74、G76和G81~G89之一;X、Y:加工起点到孔位的距离(G91}或孔位坐标(G90)(在xy平面的坐标位置) ; R:初始点到R点的距离(G91}或R点的坐标(G90) ;Z:R点到孔底的距离(G91}或孔底坐标(G90) ;Q:在G73、G83中,是用来指定每次进给深度;I、J:刀具在轴反向位移增量(G76/G87) ;P:刀具在孔底的暂停时间;F:切削进给速度;L:固定循环的次数;注:1、G73、G74、G76和G81~G89、Z、R、P、F、 Q、I、J、K是模态指令,一旦指定,一直有效,直到出现其它工加工固定循环指令或固定循环取消指令G80, 或G01~G03等插补指令才失效。

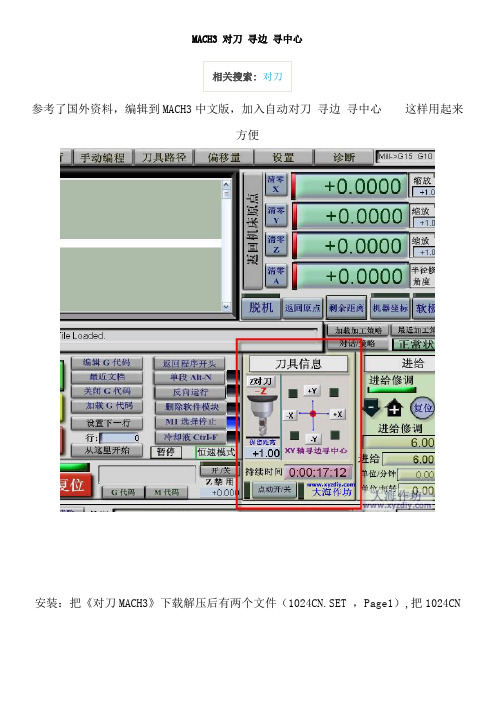

MACH3-对刀-寻边-寻中心

MACH3 对刀寻边寻中心

相关搜索:对刀

参考了国外资料,编辑到MACH3中文版,加入自动对刀寻边寻中心这样用起来

方便

安装:把《对刀MACH3》下载解压后有两个文件(1024CN.SET ,Page1),把1024CN

复制替换到原MACH3文件夹中同名文件,把Page1放

到:\Mach3\Bitmaps\MillBitmaps 文件夹中替换。

运行软件即可。

软件设置:在软件设置--端口针脚--输入信号设置探针(probe)脚,比如15

脚,低电平有效。

接口版连接:一根线接加工件(这加工件要与雕刻刀是不通的,就是绝缘的),一根线最好用个夹子夹在雕刻刀上。

两线之间可以接个0.1uF电容。

Z轴对刀:连接好线后,在“保留距离”可以写上数字,这个数字是刀接触到工件后退刀的距离。

写了数后一定记得按回车确认。

再按“Z对刀”按钮,Z轴会向下,接触工件后LED会亮,并且会退刀(你写的保留距离),如果写0,就不会退。

寻中心:如果是一个四周围挡的物体,按中间的红点他会自动在X Y轴找出中

心,最后停在中间。

寻边:同Z对刀。

可以单独寻4个边(保留距离设置有效)。

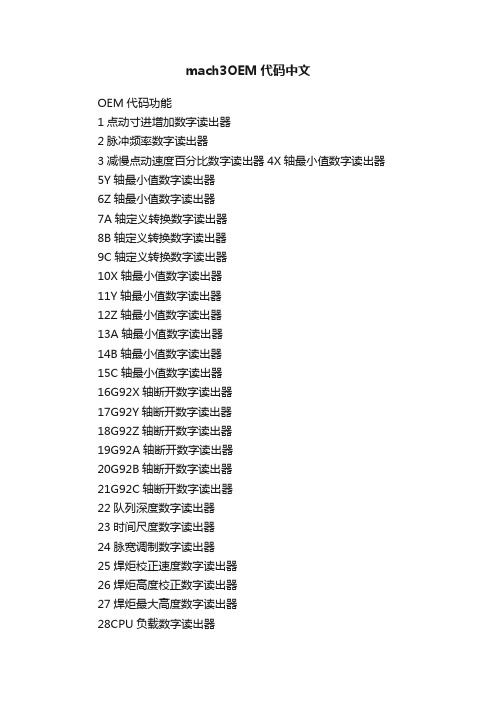

mach3OEM代码中文

mach3OEM代码中文OEM代码功能1点动寸进增加数字读出器2脉冲频率数字读出器3减慢点动速度百分比数字读出器4X轴最小值数字读出器5Y轴最小值数字读出器6Z轴最小值数字读出器7A轴定义转换数字读出器8B轴定义转换数字读出器9C轴定义转换数字读出器10X轴最小值数字读出器11Y轴最小值数字读出器12Z轴最小值数字读出器13A轴最小值数字读出器14B轴最小值数字读出器15C轴最小值数字读出器16G92X轴断开数字读出器17G92Y轴断开数字读出器18G92Z轴断开数字读出器19G92A轴断开数字读出器20G92B轴断开数字读出器21G92C轴断开数字读出器22队列深度数字读出器23时间尺度数字读出器24脉宽调制数字读出器25焊炬校正速度数字读出器26焊炬高度校正数字读出器27焊炬最大高度数字读出器28CPU负载数字读出器29编码器1(X)位置数字读出器30编码器2(Y)位置数字读出器31编码器3(Z)位置数字读出器32刀具长度偏移量33X轴定义转换数字读出器34Y轴定义转换数字读出器35Z轴定义转换数字读出器36A轴定义转换数字读出器37B轴定义转换数字读出器38C轴定义转换数字读出器39真实主轴数字读出器40最坏情况数字读出器41刀具X轴偏移数字读出器42刀具Z轴偏移数字读出器43刀具直径数字读出器44刀具尖端弧度数字读出器45触摸校正数字读出器46当前夹具数数字读出器47X部分偏移数字读出器48Y部分偏移数字读出器49Z部分偏移数字读出器50A部分偏移数字读出器51B部分偏移数字读出器51C部分偏移数字读出器53CPU速度数字读出器54Z轴安全数字读出器55极限进给速度数字读出器56滑轮数字读出器57当前滑轮上主轴最高转速数字读出器58速度每转数字读出器59X轴标尺数字读出器60Y轴标尺数字读出器61Z轴标尺数字读出器62A轴标尺数字读出器63B轴标尺数字读出器64C轴标尺数字读出器65最低焊炬校正数字读出器66线程入口角度数字读出器67最大入口点数字读出器68旋转时间错误数字读出器69进入触发数字读出器70时间校正衍生数字读出器71主轴每转中断数数字读出器72当前旋转计数数字读出器73旋转添加数字读出器74旋转增减数字读出器75库存大小数字读出器76X轴激光格数字读出器77Y轴激光格数字读出器78重复次数数字读出器79低Z轴约束数字读出器80Z轴约束数字读出器81端口机内自检数字读出器(诊断)82抗跌落限制数字读出器83X轴机械坐标数字读出器84Y轴机械坐标数字读出器85Z轴机械坐标数字读出器86A轴机械坐标数字读出器87B轴机械坐标数字读出器88C轴机械坐标数字读出器89混合因子数字读出器90主轴盘槽数数字读出器91G73断闸值数字读出器92切向抬高角度界限数字读出器93切向抬高Z轴水平数字读出器94保留95保留96保留97正常进给速度数字读出器98进给极限增量数字读出器99主轴比率数字读出器100编码器4位置数字读出器101电子手轮1计数数字读出器102电子手轮2计数数字读出器103电子手轮3计数数字读出器104快速进给速度数字读出器105当前刀具直径数字读出器106当前尖端方向数字读出器107当前刀具刀尖半径数字读出器108当前刀具X轴偏移具数字读出器109当前刀具Z轴偏移具数字读出器110当前刀具X轴磨损偏移数字读出器111当前刀具Z轴磨损偏移数字读出器112当前刀具炮塔角度数字读出器113电子手轮1速度数字读出器114电子手轮2速度数字读出器115电子手轮3速度数字读出器116电子手轮切削锥尖角度数字读出器117主轴转速为表面的速度数字读出器118X/Y坐标系统的旋转角度(比照G68)119激光网格间距数字读出器120可缓冲增量点动数数字读出器121当前滑轮最低轴转速数字读出器122忽略F语言设置的进给速度数字读出器123刀具支架偏移(前后支架之间)数字读出器124当前电子手轮1速度数字读出器125当前电子手轮2速度数字读出器126使用电子手轮单步点动进给速度数字读出器127编码器1与X轴之间的绝对值错误数字读出器128编码器2与X轴之间的绝对值错误数字读出器129编码器3与X轴之间的绝对值错误数字读出器130间断处理时间(微秒)数字读出器131分区编号-激光位置测量数字读出器132轴6行程计数-系统调试专用数字读出器133发动机超前数字读出器134X轴实际脉冲输出计数-调试专用数字读出器135Y轴实际脉冲输出计数-调试专用数字读出器136Z轴实际脉冲输出计数-调试专用数字读出器137A轴实际脉冲输出计数-调试专用数字读出器138B轴实际脉冲输出计数-调试专用数字读出器139C轴实际脉冲输出计数-调试专用数字读出器140编码器1实际计数-调试专用数字读出器141编码器2实际计数-调试专用数字读出器142编码器3实际计数-调试专用数字读出器143编码器4实际计数-调试专用数字读出器144编码器5实际计数-调试专用数字读出器145编码器6实际计数-调试专用数字读出器146ModBus装置64号输入数字读出器147ModBus装置65号输入数字读出器148ModBus装置66号输入数字读出器149ModBus装置67号输入数字读出器150X最大值软限制数字读出器151Y最大值软限制数字读出器152Z最大值软限制数字读出器153A最大值软限制数字读出器154B最大值软限制数字读出器155C最大值软限制数字读出器156X最小值软限制数字读出器157Y最小值软限制数字读出器158Z最小值软限制数字读出器159A最小值软限制数字读出器160B最小值软限制数字读出器161C最小值软限制数字读出器161刀具支架前后距离数字读出器162刀具支架前后距离数字读出器175X部分接触刀具台的半径/直径数字读出器176Z部分接触刀具台的半径/直径数字读出器177保留数字读出器178X轴机器坐标-X轴工作偏移数字读出器179Y轴机器坐标-Y轴工作偏移数字读出器180Z轴机器坐标-Z轴工作偏移数字读出器181A轴机器坐标-A轴工作偏移数字读出器182B轴机器坐标-B轴工作偏移数字读出器183C轴机器坐标-C轴工作偏移数字读出器184X轴连续点坐标(机械加工G52/G92)数字读出器185Y轴连续点坐标(机械加工G52/G92)数字读出器186Z轴连续点坐标(机械加工G52/G92)数字读出器187A轴连续点坐标(机械加工G52/G92)数字读出器188B轴连续点坐标(机械加工G52/G92)数字读出器189C轴连续点坐标(机械加工G52/G92)数字读出器190G28用X轴原点位置数字读出器191G28用X轴原点位置数字读出器192G28用X轴原点位置数字读出器193G28用X轴原点位置数字读出器194G28用X轴原点位置数字读出器195G28用X轴原点位置数字读出器196X轴移动位置数字读出器197Y轴移动位置数字读出器198Z轴移动位置数字读出器199A轴移动位置数字读出器200B轴移动位置数字读出器201C轴移动位置数字读出器202主轴极限转速数字读出器203当前滑轮扭转方向204当前X轴车削刀具偏移205保留206保留207保留208编码器X轴偏移纠正读取209编码器Y轴偏移纠正读取210编码器Z轴偏移纠正读取211X轴软限制最大值212Y轴软限制最大值213Z轴软限制最大值214X轴软限制最小值215Y轴软限制最小值216Z轴软限制最小值217主轴顺时针转动秒数218保留219保留220Brains执行时间(毫秒)221探测半径222子程序深度223快速极限800X轴数字读出器801Y轴数字读出器802Z轴数字读出器803A轴数字读出器804B轴数字读出器805C轴数字读出器806X轴速度数字读出器807Y轴速度数字读出器808Z轴速度数字读出器809A轴速度数字读出器810B轴速度数字读出器811C轴速度数字读出器813混合速度数字读出器814已耗时数字读出器815估计数字读出器816当前行数数字读出器817主轴要求数字读出器818进给速度数字读出器821进给速度极限(FRO)824刀具编号数字读出器825转轴A直径数字读出器826转轴B直径数字读出器827转轴C直径数字读出器828点动增量数字读出器830X轴夹具中断数字读出器830X轴夹具初始中断数字读出器831Y轴夹具中断数字读出器831Y轴夹具初始中断数字读出器832Z 轴夹具中断数字读出器832Z轴夹具初始中断数字读出器833A轴夹具中断数字读出器833A轴夹具初始中断数字读出器834B轴夹具中断数字读出器834B轴夹具初始中断数字读出器835C轴夹具中断数字读出器835C轴夹具初始中断数字读出器836当前刀具长度数字读出器OEM发光二级管FCode功能10G92发光二极管11主轴顺时针转动发光二极管12冷冻剂少量加入发光二级管13冷冻剂大量加入发光二级管14连续点动模式发光二极管15增加点动模式发光二极管16Mach坐标警告发光二极管17极限进给发光二极管18估计中发光二极管19紧急事件发光二极管20A轴半径更正发光二极管21B轴半径更正发光二极管22C轴半径更正发光二极管23软限制发光二极管24焊炬运行光二极管25真实主轴加速发光二极管26真实主轴减速发光二极管27刀具路径发光二极管28刀具加载偏移发光二极管29部分加载偏移(总是在6.11中)发光二极管30节流阀缓慢点动发光二极管31节流阀探测到加料速度发光二极管32保留33自动限制极限发光二极管34极限限制/回归原点转换发光二极管35监控系统处于Act4发光二极管36电弧焊枪控制工作良好发光二极管37焊炬上移中发光二极管38焊炬下移中发光二极管39每圈进给发光二极管40每分钟进给发光二极管41X轴刻度发光二极管42Y轴刻度发光二极管43Z轴刻度发光二极管44A轴刻度发光二极管45B轴刻度发光二极管46C轴刻度发光二极管47保留48绝对坐标模式发光二极管49增量坐标模式发光二极管50线程同步模式的发光二极管(车削)51激光探针启用发光二极管52Z轴约束启动发光二极管53忽略换刀启动对发光二极管54常速模式启动对发光二极管55M30重复开启发光二极管56常速模式关闭发光二极管57电子手轮点动开启发光二极管58连续点动全速状态发光二极管全速59电子手轮1点动X轴发光二极管60电子手轮1点动Y轴发光二极管61电子手轮1点动Z轴发光二极管62电子手轮1点动A轴发光二极管63电子手轮1点动B轴发光二极管64电子手轮1点动C轴发光二极管65任选停止开启发光二极管66删除程序行启动对发光二极管67脱机指示发光二极管68线程进给与真实主轴速度关连发光二极管69指数信号等待发光二极管(车削)70抗跌落启动发光二极管71主轴转速稳定发光二极管72绝对IJ模式发光二极管73增量IJ模式发光二极管74G代码教学文件已打开发光二极管开路75偏移至少在一个轴上生效发光二极管76保留77输出4激活发光二极管78输出5激活发光二极管79输出6激活发光二极管80暂停激活发光二极管81切向控制激活发光二极管82单步模式激活发光二极管83点动启动发光二极管84常速进给发光二极管85增脉冲约束发光二极管86X轴约束发光二极管87Y轴约束发光二极管88Z轴约束发光二极管89A轴约束发光二极管90B轴约束发光二极管91C轴约束发光二极管92直径模式激活(车削)发光二极管93时序信号激活(车削)发光二极管94热键启用发光二极管95单位每分钟模式发光二极管96单每转模式发光二极管97反向运行(112重复此功能)发光二极管98电子手轮2点动X轴发光二极管99电子手轮2点动Y轴发光二极管100电子手轮2点动Z轴发光二极管101电子手轮2点动A轴发光二极管102电子手轮2点动B轴发光二极管103电子手轮2点动C轴发光二极管104电子手轮2为锥拔模式发光二极管105两个电子手轮正启用中发光二极管106穿梭模式器启用中发光二极管107主轴为CSS(G96)模式发光二极管108X/Y坐标系统目前已旋转发光二极管109达到高速极限发光二极管110轴方案记录开启发光二极管111进给保持当工件程序部分执行-剩余部分等待发光二极管112反向运行(复制)发光二极管-禁用113在使用替代进给速度(见的OEM数字读出器中122)发光二极管114前刀具架选定发光二极管115后刀具架选定发光二极管116主轴正在运行发光二极管117电子手轮速度模式选定发光二极管118电子手轮速度/步距模式选定发光二极管119电子手轮单次精确步距单步模式选定发光二极管120电子手轮多步模式选定发光二极管121X轴正向点动转换激活发光二极管122X轴负向点动转换激活发光二极管123Y轴正向点动转换激活发光二极管124Y轴负向点动转换激活发光二极管125Z轴正向点动转换激活发光二极管126Z轴负向点动转换激活发光二极管127A轴正向点动转换激活发光二极管128A轴负向点动转换激活发光二极管129刀具轨迹鼠标缩放发光二极管130刀具轨迹鼠标平移发光二极管800复位发光二极管801寸进发光二极管802多媒体发光二极管803空闲发光二极管804开始发光二极管805暂停发光二极管806换刀发光二极管807定义X轴的发光二极管808定义Y轴的发光二极管809定义X轴的发光二极管810定义X轴的发光二极管811定义X轴的发光二极管812定义X轴的发光二极管813停留发光二极管814摇杆启用发光二极管816夹具发光二极管821启1发光二极管822启2发光二极管823启3发光二极管824启4发光二极管825数字化输入发光二极管826指示发光二极管827限制极限发光二极管828X轴正向限制发光二极管829X轴负向限制发光二极管830X 处于原点发光二极管831Y轴正向限制发光二极管832Y轴负向限制发光二极管833Y 处于原点发光二极管834Z轴正向限制发光二极管835Z轴负向限制发光二极管836Z 处于原点发光二极管837A轴正向限制发光二极管838A轴负向限制发光二极管839A 处于原点发光二极管840B轴正向限制发光二极管841B轴负向限制发光二极管842B处于原点发光二极管843C轴正向限制发光二极管844C轴负向限制发光二极管845C 处于原点发光二极管846启用1号发光二极管847启用2号发光二极管848启用3号发光二极管849启用4号发光二极管850启用5号发光二极管851启用6号发光二极管852输出1/外部1激活发光二极管853输出2/外部2激活发光二极管854输出2/外部3激活发光二极管855数字化输出发光二极管OEM按钮OEMCode功能1程序运行界面选择2Mach3施教界面界面选择3刀具路径界面选择4定位界面选择5诊断界面选择6校正界面选择7表格界面选择100寸进增量上调101寸进增量下调102复位界面103点动模式切换开关104转到安全Z轴105Z轴回归原点接着是X轴Y轴A轴B轴C轴-设置机器坐标106单位107Mach坐标108进给提高109进给降低110主轴顺时针转动,重置焊枪控制高度111慢点动上调112慢点动下调113冷冻剂大量加入切换开关114冷冻剂少量加入切换开关115编辑G代码116X轴归零半径数字读出器117Y轴归零半径数字读出器118Z轴归零半径数字读出器119软件限制120刀具长度偏移触摸按钮121刀具表格保存122夹具表格保存123焊炬启用切换开关124焊炬校准归零125编辑器加载X轴126编辑器转到X轴127编辑器加载Y轴128编辑器转到Y轴129编辑器加载Z轴130编辑器转到Z轴131铣削/车削模式切换开关132刀具路径切换开关133X轴归零编码器134Y轴归零编码器135Z轴归零编码器136刀具偏移切换开关137夹具关闭138到原点139X轴部分分偏移触摸140X轴部分分偏移触摸141X轴部分分偏移触摸142X轴部分分偏移触摸143X轴部分分偏移触摸144X轴部分分偏移触摸145X轴部分分偏移触摸146X轴部分分偏移触摸147摇杆节流阀选择148触摸校准启动切换开关149自动限制极限切换开关150极限限制151SS在Act4上切换开关152保留153保留154保留155单位/转-单位/分钟切换开关156将此行作为下一执行命令157点动追随158摇杆启动159摇杆关闭160重新生成刀具路径显示161按照数字读出器设定X-Z轴归零储存征股票(车削)162坐标模式(G90/91)163提高主轴转速164降低主轴转速165激光探针启用切换开关166激光格栅在当前位置归零167Z轴约束切换开关168忽略换刀切换开关169关闭当前文件170重新加载上一个文件171点动增加循环172清除错误标签173主轴逆时针转动切换开关174并口编码器3电子手轮点动切换开关175电子手轮1控制循环轴176删除程序行"转换"切换开关177任意停止"转换"切换开关178脱机切换开关179显示绝对机器坐标(即开启机器坐标)180显示工作坐标和G92坐标(即关闭机器坐标)181显示工作坐标(即不含G92)182真实轴切换开关184X轴回归原点,Z轴回归原点(车削)185为电子手轮1选择X轴186为电子手轮1选择Y轴187为电子手轮1选择Z轴188为电子手轮1选择A轴189为电子手轮1选择B轴190为电子手轮1选择C轴191选择点动增量1192选择点动增量2193选择点动增量3194选择点动增量4195选择点动增量5196选择点动增量6197选择点动增量7198选择点动增量8199选择点动增量9200选择点动增量10201进给极限关闭202进给极限点动203以进给极限进给204连续点动模式205单步点动模式206摇杆启动207摇杆关闭208清除Z轴刀具偏移(车削)209清除X轴刀具偏移(车削)210设置储存修正为0(车削)211X轴回归原点,Z轴回归原点(车削)212X轴回归原点(车削)213Z轴回归原点(车削)214查看最近的G代码文件列表215显示历史216加载G代码217翻转刀具切换开关(打开前/后刀具支架)218Z轴约束开启219Z轴约束关闭220端口机内自检设置(诊断)221抗跌落开启切换开关222焊枪控制抗跌落关闭223焊枪控制抗跌落开启224冷冻剂大量加入启动225冷冻剂大量加入关闭226冷冻剂少量加入启动227冷冻剂少量加入关闭228加载施教文件229刀具路径机器/任务切换开关230显示向导选择窗231向导完成后加载正常界面232简单复杂界面切换开关233输出4开启234输出4关闭235输出5开启236输出5关闭237输出6开启238输出6关闭239设置帮助文件240取消定义-定义所有轴241切向切换242将XYZ数据保存在G59.254工作偏移中243对G59.254偏移位置运行G0G53244移向G59.254并选中中点245切换连续/单步/电子手轮点动模式切换开关246在所有轴上强制定义247常速进给切换开关248常速进给关闭249常速进给开启250X轴禁止移动251Y轴禁止移动252Z轴禁止移动253A轴禁止移动254B轴禁止移动255C轴禁止移动257引擎脱机258引擎联机259选中X轴编码器260选中Y轴编码器261选中Z轴编码器262选中A轴编码器263选中B轴编码器264选中C轴编码器265选择步距值1266选择步距值2267选择步距值3268选择步距值4269选择步距值5270选择步距值6271选择步距值7272选择步距值8273选择步距值9274选择步距值10275设置单步点动模式276设置连续点动模式277增量进给速度278减量进给速度279反向运行280切换到上次使用的向导281电子手轮2控制的循环轴282在电子手轮2上切换锥拔模式283切换双电子手轮284为电子手轮切换穿梭模式285返回暂停状态286记忆暂停状态287切换快速进给极限288切除当前间歇时间289设定方案290约束X轴点动291约束Y轴点动292约束Z轴点动293约束A轴点动294约束B轴点动295约束Z轴点动296运行螺栓校准程序297此时无条件切除任何间歇时间298保留299切换旁路进给(可在OEM数字读出器中为122代码赋值)300切换当前刀具到前刀具支架301为OEM触发器编码并在SetTriggerMacro中运行宏302循环电子手轮点动模式303设置电子手轮点动模式=速度304设置电子手轮点动模式=速度/步距305设置电子手轮点动模式=执行单次精确步距306设置电子手轮点动模式=执行多次精确步距307X轴正向点动308X轴负向点动309Y轴正向点动310Y轴负向点动311Z轴正向点动312Z轴负向点动313A轴正向点动314A轴负向点动315校准电子手轮316保存刀具表格317保存工作偏移表格318拖动到刀具路径上进行缩放转换开关319拖动到刀具路径上进行平移转换开关320显示向导选择对话框321运行最新向导322紧急救援-仅测试使用323切换屏幕可见度到50324车削模式关闭X轴刀具触摸325切换使用主轴分步命令以控制焊炬电压326车削模式关闭Z 轴刀具触摸327选择点动手轮模式1000周期开始1001暂停1002倒退1003停止1004单个1005继续1006编辑文件1007所有归零1008X轴归零1009Y轴归零1010Z轴归零1011A轴归零1012B轴归零1013C轴归零1014进给速度复位1015工作时间估计1016从这里运行1017到Z轴1018坐标系统1020验证1021复位1022定义X轴1023定义Y轴1024定义Z轴1025定义A轴1026定义B轴1027定义C轴1028控制杆切换开关1029软限制切换开关1030半径追踪切换开关1031点动切换开关标准数字读出器FCode功能0X轴数字读出器1Y轴数字读出器2Z轴数字读出器3A轴数字读出器4B轴数字读出器5C轴数字读出器6X轴速度数字读出器7Y轴速度数字读出器8Z轴速度数字读出器9A轴速度数字读出器10B轴速度数字读出器11C轴速度数字读出器12混合速度数字读出器13已耗时数字读出器14估计数字读出器15当前行数数字读出器16主轴要求数字读出器17进给速度数字读出器18进给速度极限(FRO)19刀具编号数字读出器20转轴A直径数字读出器21转轴B直径数字读出器22转轴C直径数字读出器23点动增量数字读出器24X轴夹具中断数字读出器25X轴夹具初始中断数字读出器26Y轴夹具中断数字读出器27Y轴夹具初始中断数字读出器28Z轴夹具中断数字读出器29Z轴夹具初始中断数字读出器30A轴夹具中断数字读出器31A轴夹具初始中断数字读出器32B轴夹具中断数字读出器33B轴夹具初始中断数字读出器34C轴夹具中断数字读出器35C轴夹具初始中断数字读出器36当前刀具长度数字读出器Standard Buttons标准按钮注意:在OEM触发按钮输入中使用这些按钮代码,你必须为以下按钮代码值增加1000FCode功能0周期开始1暂停2倒退3停止4单个5继续6编辑文件7所有归零8X轴归零9Y轴归零10Z轴归零11A轴归零12B轴归零13C轴归零14进给速度复位15工作时间估计16从这里运行17到Z轴18坐标系统20验证21复位22定义X轴23定义Y轴24定义Z轴25定义A轴26定义B轴27定义C轴28控制杆切换开关29软限制切换开关30半径追踪切换开关31点动切换开关标准发光二极管FCode功能0复位发光二极管1寸进发光二极管2多媒体发光二极管3空闲发光二极管4开始发光二极管5暂停发光二极管6换刀发光二极管7定义X轴的发光二极管8定义Y轴的发光二极管9定义X轴的发光二极管10定义X轴的发光二极管11定义X轴的发光二极管12定义X轴的发光二极管13停留发光二极管14摇杆启用发光二极管16夹具发光二极管21启1发光二极管22启2发光二极管23启3发光二极管24启4发光二极管25数字化输入发光二极管26指示发光二极管27限制极限发光二极管28X轴正向限制发光二极管29X轴负向限制发光二极管30X处于原点发光二极管31Y轴正向限制发光二极管32Y轴负向限制发光二极管33Y处于原点发光二极管34Z轴正向限制发光二极管35Z轴负向限制发光二极管36Z处于原点发光二极管37A轴正向限制发光二极管38A轴负向限制发光二极管39A处于原点发光二极管40B轴正向限制发光二极管41B轴负向限制发光二极管42B处于原点发光二极管43C轴正向限制发光二极管44C轴负向限制发光二极管45C处于原点发光二极管。

mach3自动对刀方法

mach3对刀:自动对刀是您有安装了对刀器时使用,对刀分两次进行,取中间值做为补偿值,补偿方式为绝对坐标。

对刀精度0.005mm(具体根据您的对刀器) :与对刀器接线:此方式是开关型对刀器的接线,“IN7”与“GND”接到对刀器的触发开关,开关必须为常开型的。

当对刀器是霍尔光电型的,把触发使能线接到“IN7”输入端,此时要选择霍尔光电开关是NPN型的。

另外对刀器的过行程开关可以与急停开关串联使用。

安装接线完毕后,我们就可以来调试对刀功能了,对刀的开始是在“MDI”方式下输入“M900”执行的,“M900”是内在调试好的宏程序。

首先我们在MACH3软件“OFFSETS”(偏移设定)画面下,在“TOOL CHANGE LOCATION”(换刀位置)输入您的对刀器位置。

如下图:注意Z轴的数字要比对刀器高5-10MM左右,比如您的对刀器接触面是Z - 68.000 mm ,那么Z方向换刀位置为Z - 63.000 mm。

设定好对刀器位置后,我们就可以在“程序”画面下“MDI”输入框输入“M900”回车执行。

在此之前请先选择刀具号,如下图:注意使用此对刀功能时要把“探针”(Probe)输入使能,如下图:M900宏码说明:(文件所在目录:“C:\Mach3\macros\Mach3Mill”M900.mls) REM Context 10003Dim MyToolPoscode "G90G80" //绝对code "G59"//坐标系Call setoemdro(45,0)Call SetoemDRO( 42, 0 )//清零code "G1Z0 F2000" //回到原点Call setoemdro(3,0)Call setoemdro(45,10)x = GetUserDRO( 1200 )//获取X轴换刀位置y = GetUserDRO( 1201 )// 获取Y轴换刀位置z = GetUserDRO( 1202 )// 获取Z轴换刀位置code "G1X" & x & "Y" & y & "Z" & z //移动到对刀位置Code "G31Z-100 F300" //第一次对刀While IsMoving()WendDoOEMButton(146)MyToolPos=GetoemDRO( 42 ) //保存第一次数据Call SetoemDRO( 42, 0 )//清零code"G91"code "G01 Z5 f500" //退会5MMCode "G31Z-100 F50" //第二次对刀While IsMoving()WendDoOEMButton(146)MyToolPos=(MyToolPos+GetoemDRO( 42 ))/2 //取中间值Call SetoemDRO( 42, MyToolPos ) //设置刀补code "G28 Z0 " //回到机械原点code "G90" //结束以上代码符合JNC-40板卡使用。

MACH3 直排换刀代码

'ToolChange Macro For Bed type tool changer 11/05 Brian Sub Main()OldTool = GetOEMDRO (1200) 'Tool In spindle DRO You must add this to your settings screenx = GetToolChangeStart( 0 )y = GetToolChangeStart( 1 )z = GetToolChangeStart( 2 )a = GetToolChangeStart( 3 )b = GetToolChangeStart( 4 )c = GetToolChangeStart( 5 )tool = GetSelectedTool()NewTool = tool'Tool Changer Macro (Bed Type)MaxToolNum = 8 'Max number off tools for the changer ToolDown = -70 'Z Pos to Get or drop a toolToolUp = 0.0 'Z Hieght to Rapid from tool to toolIf NewTool = OldTool ThenExit SubEnd IfWhile NewTool > MaxToolNumNewTool = Question ("Enter New Tool Number up to " & MaxToolNum)WendCode "G00 G53 Z" & ToolUpWhile IsMoving()WendCall MovePos(OldTool)While IsMoving()WendCode "G53 Z" & ToolDownCode "G4 P.75"While IsMoving()Wend第 1 页ActivateSignal(Output1) 'Turn On Draw bar to release the toolCode "G4 P1.0" 'Wait for the tool to release'SystemWaitFor (7) 'Wait for the tool Release Limit switch Code "G53 Z" & ToolUpCall MovePos(NewTool)While IsMoving()WendCode "G53 Z" & ToolDownCode "G4 P.75"While IsMoving()WendDeActivateSignal(Output1) 'Turn Off Draw bar to Clamp the toolCode "G4 P1.0" 'Wait for the tool to ClampWhile IsMoving()WendCode "G53 Z" & ToolUpCall SetUserDRO (1200,NewTool)SetCurrentTool( NewTool )Code "G00 X" & x & " Y" & y 'Move back to where the tool change was promptedEnd SubSub MovePos(ByVal ToolNumber As Integer)Select Case ToolNumberCase Is = 1Xpos = 12.00YPos = 2.00Case Is = 2Xpos = 14.00YPos = 2.00第 2 页Case Is = 3Xpos = 16.00YPos = 2.00Case Is = 4Xpos = 18.00YPos = 2.00Case Is = 5Xpos = 12.00YPos = 4.00Case Is = 6Xpos = 14.00YPos = 4.00Case Is = 7Xpos = 16.00YPos = 4.00Case Is = 8Xpos = 18.00YPos = 4.00End SelectCode "G53 X" & XPos & " Y" & YPosEnd SubMain把上面的代码保存为M999.m1s(此M999自己随便命名)然后copy到C:\Mach3\macros\Mach3Mill文件夹,在MDI下输入T+刀号+M999(T1M999),执行就开始换刀了第 3 页。

MACH3加工代码(重复指令)

孔加工是数控加工中最常见的加工工序,数控铣床和加工中心通常都具有能完成钻孔、镗孔、铰孔和攻丝等动作是孔位平面定位、快速引进、上作进给、快速退回等,这样一系列典型的加上动作己经预先编好程序,存储在内存中,可用称为固定循环的一个G代码即可完成,该类指令为默态指令,使用他编程加工孔时,只需给出第一个孔加工的所有参数,接着加工的孔凡是与第一与第一个孔相同的参数均可省略,这样可极大的提高编程效率,从而简化编程工作,也使程序变得简单易读。

下表列出了这些指令的基本含义孔加上固定循环指令有G73、G74、G76、G80 ~G89,通常由下述6个动作构成(见图):(1) X, Y轴定位:使刀具快速移动到孔加工的位置;(2)定位到R点(定位方式取决于上次是G00还是G0l) ;(3)孔加工:以切削进给的方式执行孔加工的动作。

(4)在孔底的动作:包括暂停、主轴准停、刀具移位等动作。

(5)退回到R点(参考点):继续加工其它孔且可以安全移动刀具时选择返回R 点。

(6)快速返回到初始点:孔加工完成后一般应选择返回起始点。

固定循环的数据表达形式.可以用绝对坐标(G90)和相对坐标(G91)表示,如图所示,其中图(a)是采用G90的表示,图(b)是采用G91的表示。

二、固定循环指令的编程格式孔加工固定循环指令的通用编程格式为:G98 G90G□□X _Y_ Z _R_Q_P_ I_ J_ K_ F_ LG99 G91说明:G98:返回初始平面;G99::返回R点平面;G□□:固定循环代码G73、G74、G76和G81~G89之一;X、Y:加工起点到孔位的距离(G91}或孔位坐标(G90)(在xy平面的坐标位置) ; R:初始点到R点的距离(G91}或R点的坐标(G90) ;Z:R点到孔底的距离(G91}或孔底坐标(G90) ;Q:在G73、G83中,是用来指定每次进给深度;I、J:刀具在轴反向位移增量(G76/G87) ;P:刀具在孔底的暂停时间;F:切削进给速度;L:固定循环的次数;注:1、G73、G74、G76和G81~G89、Z、R、P、F、 Q、I、J、K是模态指令,一旦指定,一直有效,直到出现其它工加工固定循环指令或固定循环取消指令G80, 或G01~G03等插补指令才失效。

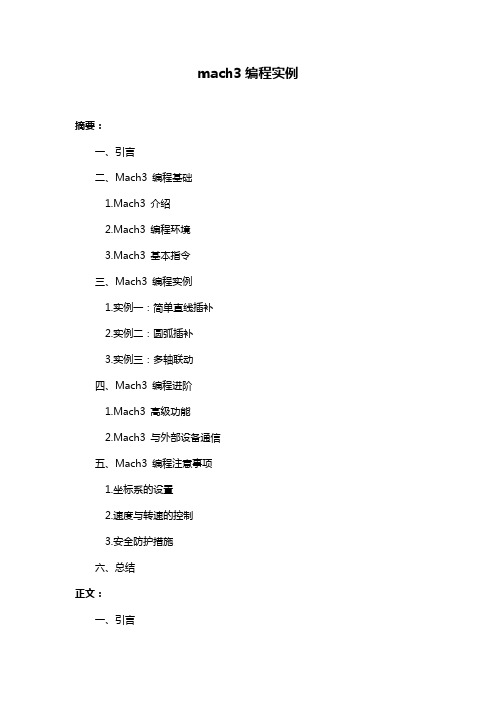

mach3编程实例

mach3编程实例(原创实用版)目录1.mach3 编程简介2.mach3 编程实例:G 代码编写3.mach3 编程实例:控制轴移动4.mach3 编程实例:刀具路径规划5.mach3 编程实例:加工模拟与调试6.mach3 编程实例:结论正文1.mach3 编程简介mach3 是一种广泛应用于数控机床的编程语言,主要用于控制机床的运动和执行各种加工操作。

mach3 编程具有简洁、直观、易学的特点,因此深受工程技术人员的喜爱。

在 mach3 编程中,通过 G 代码来实现对机床的控制,完成各种复杂的加工任务。

2.mach3 编程实例:G 代码编写在 mach3 编程中,首先需要编写 G 代码。

G 代码是一种用来控制数控机床的文本格式的指令集,包括各种控制指令和操作指令。

例如,以下是一个简单的 G 代码程序,用于控制 x 轴和 y 轴的移动:```G90 G54 G17 G40 G49G28 G91 Z0G90G2 X40 Y40 I-1 J-1 F2000G3 X30 Y30 I-2 J-2G28 G91 Z0M30```3.mach3 编程实例:控制轴移动在 mach3 编程中,可以通过 G 代码来控制机床的轴移动。

例如,以下是一个控制 x 轴和 y 轴同时移动的 G 代码程序:```G90G1 X50 Y50 F1000G2 X40 Y40 I-1 J-1 F2000G3 X30 Y30 I-2 J-2G28 G91 Z0M30```4.mach3 编程实例:刀具路径规划在 mach3 编程中,需要根据加工零件的形状,规划刀具的路径。

可以通过 G 代码中的各种指令来实现刀具路径的规划。

例如,以下是一个简单的刀具路径规划的 G 代码程序:```G90G2 X40 Y40 I-1 J-1 F2000G3 X30 Y30 I-2 J-2G43 H1 M8G1 Z-1 F100G2 Z0 F200G3 Z1 F100G28 G91 Z0M30```5.mach3 编程实例:加工模拟与调试在编写完 G 代码后,需要对加工过程进行模拟和调试,以确保程序的正确性和可靠性。

mach3编程实例

mach3编程实例摘要:一、引言二、Mach3 编程基础1.Mach3 介绍2.Mach3 编程环境3.Mach3 基本指令三、Mach3 编程实例1.实例一:简单直线插补2.实例二:圆弧插补3.实例三:多轴联动四、Mach3 编程进阶1.Mach3 高级功能2.Mach3 与外部设备通信五、Mach3 编程注意事项1.坐标系的设置2.速度与转速的控制3.安全防护措施六、总结正文:一、引言Mach3 是一款广泛应用于CNC(数控机床)系统的编程软件,通过Mach3 编程,用户可以实现对机床的精准控制,从而达到高效、精确的生产目的。

本文将详细介绍Mach3 编程的基础知识和实例,帮助读者更好地掌握Mach3 编程。

二、Mach3 编程基础1.Mach3 介绍Mach3 是一款由ArtSoft 公司开发的CNC 编程软件,支持32 位和64 位Windows 操作系统。

Mach3 具有操作简单、功能强大等特点,适用于各种CNC 机床的编程与操作。

2.Mach3 编程环境Mach3 的编程环境包括:工具栏、菜单栏、操作面板等。

用户可以通过这些界面进行程序的编写、编辑、运行等操作。

3.Mach3 基本指令Mach3 编程主要依赖于G 代码,包括以下几类基本指令:- 运动指令:G00(快速移动)、G01(直线插补)、G02(顺时针圆弧插补)、G03(逆时针圆弧插补)等;- 辅助功能:M03(主轴正转)、M05(主轴停止)、T01(选择刀具)等;- 宏指令:G60(宏程序调用)、G61(宏程序嵌套调用)等;- 子程序调用:G28(子程序调用)等。

三、Mach3 编程实例1.实例一:简单直线插补假设我们要实现一个工件沿X 轴正方向移动100mm,Y 轴正方向移动100mm,可以使用以下G 代码:```G90 G54 G17 G40 G49G28 G91 Z0G00 X100 Y100G28 G91 Z5M3 S3000M05```2.实例二:圆弧插补假设我们要实现一个工件沿X 轴正方向移动100mm,Y 轴负方向移动100mm,并顺时针旋转90 度,可以使用以下G 代码:```G90 G54 G17 G40 G49G28 G91 Z0G00 X100 Y-100G02 X100 Y-100 I-90 J0G28 G91 Z5M3 S3000M05```3.实例三:多轴联动假设我们要实现一个工件沿X 轴正方向移动100mm,Y 轴负方向移动100mm,同时Z 轴上升50mm,并顺时针旋转90 度,可以使用以下G 代码:```G90 G54 G17 G40 G49G28 G91 Z0G00 X100 Y-100 Z50G02 X100 Y-100 I-90 J0G28 G91 Z0M3 S3000M05```四、Mach3 编程进阶1.Mach3 高级功能Mach3 还提供了许多高级功能,如刀具补偿、极坐标编程、用户宏程序等,用户可以根据实际需求进行编程。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

进入mach3界面和原来有些不一样了

自动对刀功能设置:点击----操作----编辑按钮脚本----此时主界面对刀功能区对刀按钮闪动,点击此按钮弹出代码编辑区,删除原代码,将我提供的代码用文本打开复制里面的内容的代码考入,保存并退出。

有关对刀块的制作请参考链接的帖子/bbs/viewthread.php?tid=336329&highlight=%2B%C1%D6%B4%F3%B7%F2

要注意的是如果是用铝块制作并且雕刻机是金属的雕刻材料也会死金属的,对刀块的底部一定要有绝缘层

每次执行对刀操作之前一定要用对刀块触碰一下刀头,就像下面视频中的我的动作那样,看看指示灯是不是能正常点亮,避免由于线路连接不良或脱落对刀没有的话随便找个空闲的并口针脚,我用的是13脚,按照下面提供的图设置mach3,还要用到一个地,接两根线出来一个接到主轴,一个接对刀块,对刀块有条件的自己做没条件的找个厚度均匀的铝板铝块之类的,厚度用卡尺量一下,把数值输入到对刀区的输入框里

对刀操作的时候,把对刀块放置在材料表面,点击“对刀”按钮,刀头会缓慢下降,当触碰到对刀块的时候z轴坐标会自动清零,刀头自动上抬到安全高度,对刀就完成了,寻边和寻中心的功能类似,可以自己研究一下,我就不啰嗦了