大型浮吊船三重公差配合的大型轴承更换工艺

顶升法更换门机回转轴承

顶升法更换门机回转轴承顶升法更换门机回转轴承喻石迟金生(神华黄骅港务有限责任公司)摘要:顶升法为一种新兴的更换门机回转轴承的方法.以神华黄骅港务有限责任公司MQ1633门机回转轴承更换为例,介绍顶升法工艺.关键词:顶升法回转轴承工艺神华黄骅港的MQ1633门机为最早的一批门机,至今已使用7年.因其工作强度大,再加之磨损和各种冲击,导致回转轴承保持架损坏,并进一步损坏滚道内的滚柱.常规的修理方法为使用浮吊整体吊起回转轴承以上的部分,然后更换轴承,但该方法要占用泊位,影响生产,而且浮吊成本太高;使用顶升法顶起回转部分来更换轴承则不存在以上弊端.项升法主要有以下几个步骤:1准备工作1.1维修用工具及材料:机加工自制车头1组,机床调整块6套,工艺M42X660长螺栓36件(双头螺栓)8.8级,工艺M24X460长螺栓6件(双头螺栓)8.8级,螺母M24共6件,1Ot手拉葫芦2件(转盘上部与门架固定用),2t手拉葫芦4件,200t液压千斤顶6只(其中二只备用),5t螺旋式千斤顶4只,M42固定板板手(可自~lJ)4把,钢丝绳18~中3O若干(吊装及加固用),500kg液压扭力板手1套,24#槽钢32m,项升支座4个及各类垫片若干,3T吊装带3条.1.2确定门机停靠位置将门机停靠在在施工期间不干扰船舶停靠和其它设备作业且能锚固的位置,然后将门机行走锚固及防风装置锁紧.在门机施工区域四周挂上警戒带.1.3焊接顶升支座:通过对现场考察,确定在立柱外焊接四个支座,并在各支座对应的立柱内侧位置焊接加强肋板和一圈加强筋,如图1: 图1四个支座的焊接位置应与机器房下部的支撑梁相对应,如图2图21.4确定门机回转部分的合成重心门机在更换轴承的过程中311要确保其合成重心与回转中心尽可能重合,这样才能确保门机上部的倾翻力矩最小甚至零.按照设计,该门机回转部分的合成重心在臂架增至最大幅时与回转中心重合,但因制造中的一些误差,实际与理论稍有偏差.将门机臂架转至与地面轨道垂直,然后将回转轴承外圈螺栓松开2Omm,通过4个顶升液压千斤顶的受力来调整臂架的幅度,直至各千斤顶的受力相等,此时表明上部回转部分的合成重心与回转中心基本重合.1.5拆除中心滑环的接线:门机旧轴承在拆除的过程中,中心滑环的接线影Ⅱ向轴承的抽出,所以需要拆除中心滑环接线.步骤为断开门机总电源,记下中心滑环各接线的线号及位置后,拆除接线.,2拆除旧轴承①松开门机回转轴承外圈螺栓:间隔的拆除一半,保留一半以便门机顶升过程中起导向作用以及保证停工期间的门机安全.②顶升: 4台200T的千斤顶同时顶升,为保证IB{I~承的顺利拆除及法兰面的加工,顶升高度定为300mm.在顶升的过程中,为避免门机项升部分侧倾,须保证4台千斤顶基本同步,保留的轴承外圈螺栓起导向作用,保证连接孑L不错位.⑧门机回转部分固定:门机上回转部分顶升到位后,微调各千斤顶,使回转轴承下平面与门机回转连接下法兰平面基本平行.为保证更换轴承过程中的安全,在调整好上述平面平行度后,在每个顶升支座与对应的机器房支撑梁之间焊接3个24#槽钢,焊接应选在不影响旧轴承抽出的位置.④焊接轴承抽出时的滑道:在轴承下方的立柱上焊接两条平行的24#槽钢,位置选在与之邻近的两个顶升支座之间,与门机臂架垂直.再在槽钢下方焊接三角形的支撑架以保证其稳定.⑤吊耳的焊接:在立柱内部与顶升支座对应的位置上方合适的地方焊接四个吊耳,在立柱gl'll滑到上方合适位置焊接两个吊耳.⑥旧轴承的抽出:在立柱内部4个吊耳对应的位置拆除四条内圈连接螺栓,用4个2T手拉葫芦固定,拆除所有其它内圈螺栓,在滑道上方挂上两个1OT手拉葫芦,并与轴承外圈对应的螺孔连接.通过手拉葫芦将轴承拉向滑道,期间可通过改变手拉葫芦与轴承的连接位置来确保轴承顺利抽出.轴承大部分抽出后,使用吊车用3条3T的吊装带连接轴承,将旧轴承吊下.3装入新轴承3.1清洗门机与轴承连接的法兰面:因施工过程中会使用各种电气焊工具,煤油和汽油属于易燃易爆品,为保证施工安全,使用柴油来清洗两个法兰面.3_2装入新轴承:以拆除旧轴承相反的步骤装入新轴承,再装入过程中,应注意将轴承的S点对准要求的位置.3.3安装刀架与调整螺栓:新轴承完全进入后,在轴承上部利用外圈安装螺孔固定刀架,用手拉葫芦将轴承上拉直至车刀到合适的切削位置,此位置要保证门机回转小齿轮与大齿圈能啮合上,为保证加工精度,齿宽方向啮合长度应尽量长.在立柱内侧顶升支座的加强筋上焊接6个均布M24X460的双头螺栓,螺栓与轴承内圈连接螺孔相连,如下图:常用龙门式起重机的拆除技术刘波(葛洲坝机电建设有限公司起重设备安装处)摘要:主要针对常用龙门式起重机结构形式及拆除施工环境进行分析,根据多个龙门式起重机拆除施工实践,提出龙门式起重机拆除施工技术和实施重点,要点,达到安全,经济实施龙门式起重机拆除的目的.关键词:龙门式起重机拆除技术1概况随着工程项目完工,厂矿企业改,扩建等,经常需要拆除一些用于工厂,仓库,车间的龙门式起重机.常用龙门式起重机的拆除虽然相对其它起重工程工艺,方法较简单,但在实施过程中,常常因拆除工艺考虑不细致引发安全事故或拆除成本过高.如何安全,经济拆除龙门式起重机也是施工技术和项目管理人员不断追求的目标,现将本人多次拆除常用龙门式起重机的经验共享.2常用龙门式起重机形式常用龙门式起重机起吊吨位多在16t~50t之间.跨距多在18m~40m之间.常见形式见图2—1.n只八{八八{八八j八I{jilI///t『图2—1常用龙门式起重机形式图3拆除施工流程拆除施工流程见图3—1.图3—1龙门式起重机拆除施工流程图4各工序施工方法选择4.1龙门式起重机拆除施工方法概述龙门式起重机拆除本着安全,经济的原则,为减少起吊设备成本,在考虑拆除方法时,尽量将拆除起吊作业安排在一天内完成,因此要求隹备工作必须充分到位.4.2各工序施工方法选择及要点分析4.2.1施工;隹备施工;隹备主要是拆除用材料,工器具准备,其中容易遗漏的主要有:过;中,内六角扳手.施工准备还包括:(上接第311页)螺栓可用螺母锁紧并调整;为避免在法兰面加工的过程中轴承出现径向移动,需在加强筋上紧贴内圈在焊接6个均布挡块.3.4接好中心滑环的线:按照记下的线号和位置正确的接好中心滑环的各根线.4法兰面/JDT4.1调整轴承上平面与门机上法兰面的间距:加工过程中,在满足要求的情况下,应尽量减少切削量.一般切削量控制在3—5mm,为保证最少的/rot量,就应该使轴承上平面与门机上法兰面尽可能的平行.在实际测量过程中,门机法兰面因各种原因存在一定的变形, 当变形量超出上述的范围时,可适当的加大切削量.平面平行度的具体测量方法如下:在圆周上取8个均布测量点,通过调整步骤3中的焊接在加强筋上的6个M24X460的双头螺栓上的螺母来调整各个位置的间距,使各测量点的间距之差的最大值在满足3—5mm 的范围内尽可能的小;确保新轴承每个注油点和外齿圈均含有规定标号和分量的润滑脂,由操作人员操作门机的回转,回转小齿轮带动轴承外圈,因轴承内圈通过调整螺栓固定在加强筋上,所以外圈能自由转动,转动9O.后停止,再次测量各测量点的间隙并调整调整螺栓,使间距合格并最小.将外圈转至第一次的测量位置后再次测量, 综合前两次的测量结果进行最后的微调.调整完毕后,锁紧调整螺母上的缩紧螺母.4.2加工上表面:装上车刀,以步骤1中最后测量的最小间隙为基数调整车刀的高度.在径向加工的过程中,车刀为自动,通过周期性撞击实现自动进车:轴向进车为手动操作,因平面加工一般为3 刀,所以根据测量间距的情况,轴向一次进刀1—1.5mm.机加工过程中,加工人员因密切关注加工动态,在车TJ加工至螺孔部位时,车刀因频繁受到冲击易损坏,操作人员应时时监护,及时发现,更换并调整车刀:加工人员还应定时测量加工面和轴承上表面的距离,保证其平行度,间距在300mm之内不大于1mm,如不满足,应重新调整轴承内圈的调整螺母,重新加工.4.3加工下表面:调整轴承内圈的调整螺栓,将轴承提升,使轴承下表面与门机下法兰面有足够间距装置车刀组件.按照步骤1,2 的方法调整间隙和车刀,)roT下平面.4.4刀架组件和辅助件拆除:门机上下法兰面加工完毕并满足要求后,拆除刀架组件.用柴油清洗干净门机和新轴承的法兰面,在轴承内圈和门机上法兰面穿上M42X660,8.8级高强螺栓,两端带上螺母后,拆除调整螺栓.5紧固新轴承5.1拆除顶升支座上的紧固用槽钢:用气割割开4个顶升支座上的24#槽钢.5.2放下并紧固回转总成:在轴承的外圈穿上M42×660,8.8级高强螺栓,以便在放下的过程中起导向作用.同步缓慢的收回4 台200T千斤项,到位后,按照相关规范对轴承内外圈螺栓进行初紧, 紧固力矩为2000N*m,并在24小时之内对上述螺栓进行复紧,紧固力矩为3200Nm.6试车6.1清理所有杂物:清理门机上所有的工属具,各种材料,拆除轴承滑道和吊耳,打扫现场,对门机漆膜受损处补漆.6_2试车和监护:对门机进行空载试车和重载试车,并48小时监护门机重载作业试车.7总结我港采用顶升法门机轴承成本比采用浮吊节约70%;除去恶劣天气无法施工,实际连续施工日期为7天,工期比浮吊略长,但作为无空闲泊位,工作繁忙的码头,顶升法则为一种非常合理和经济的方法.312。

《船舶标准化工程师》第52卷总目录(2019年1-6期,总第307-312期)

(3)59-64

12 000 t驳船合拢工艺分析(王文正,佟秋飚)

(3)41-44

面向绿色航运的绿色船舶设计探索(程慧勇)

(3)45-49

锚机辅助船舶纵向滑道下水工艺探讨(谭新东,任文艺,张瑾)

(3)50-53,64

基于STAR-CCM+的导管螺旋桨黏性流场计算方法研究(邱鹏,郑 高,李囯诚)

(3)54-59,64

超深水钻井船Catwalk基座强度有限元分析(肖敬发,赵锐)

(4)4-9,14

世界主要造船国家智能船舶发展现状(陈 琳,杨龙霞)

(4)10-14

基于Qone工具的GJB 5000A二级MA过程域(董 曦,王 妍,高楠枭)

(4)15-17,22

在役合成纤维绳索日常管理方法(纪宁毅,王海田)

(4)18-22

快速救助艇降放装置陆上模拟试验(徐丽云,杨龙霞,眭国忠)

(1)68-73,77

浅水条件下15 万吨级FPSO 波浪载荷与运动预报分析(韩熠,杨辉,刘波,杨亮,方堃) (2)21-26

大型多功能油田增产船总体方案探讨(薛江山)

(2)27-30,36

船舶锚泊系统分析(柳 辉,崔 杰,邓小康,陈 琅)

(2)31-36

深水海洋工程船水平船台下水工艺优化研究(尹 龙,张 楠)

(2)37-40

某船舵机启动箱断路器跳闸故障分析及排除(王守海)

(2)41-43,47

浅谈专用消磁浮箱的设计与应用(吕 伟)

(2)44-47

钻井船空调通风系统的消音降噪(田硕实,杜晓程,陈育喜)

(2)48-55,65

大型浮船坞水上加宽改装技术研究(张 平)

(2)56-58,65

轴承更换作业指导书

1.目的生产设备部对轴承更换进行规范化作业,以减少物料消耗和非计划停机时间、延长轴承使用寿命。

2.适用范围适用于生产设备部机械专业。

3.职责指导生产设备部机械专业人员对轴承更换,执行规范作业。

4.定义(无)5.作业程序(或方法)5.1、轴承的安装轴承的安装是否正确,影响着精度、寿命、性能,希望执照作业标准进行安装。

作业标准的项目通常如下:a)、清洗轴承及轴承关联部件;b)、检查关联部件的尺寸及精加工情况;c)、安装;d)、安装好轴承后的检查;e)、供给润滑剂。

在即将安装前,方可打开轴承包装,以防止灰尘等污染物进入。

在一般情况下,无需除去出厂前涂在轴承上的防锈剂,只需擦拭轴承的外圆和内孔便可。

但如果轴承是以脂润滑并应用在很高或很低的温度,或所用的润滑脂与防锈剂并不兼容,则需要在安装前把轴承清洗并小心晾干,以避免破坏润滑脂的作用。

若是带密封圈或防尘盖的轴承,由于在出厂前已加入润滑脂,在安装前不可清洗。

安装轴承时,可以根据其类型和尺寸,选择机械、加热或液压等方法进行。

任何情况下,都不可以直接敲击轴承圈、保持架、滚动体或密封圈。

5.1.1、圆柱孔轴承的安装a)、冷安装安装配合不是太紧的小轴承时,可以通过一个套筒并以锤击的方法,轻轻敲击套筒把轴承装到合适的位置。

敲击时应尽量均匀地作用在轴承圈上,以防止轴承倾斜或歪斜。

b)、热安装对于较大型的轴承,随着尺寸的增大,需要更大的力才可以把轴承安装,用机械式的冷安装方法无法实现,需要用热安装的方法,把整个轴承、内圈或轴承座在安装前加热。

热安装方法需要轴承圈和轴或轴承座之间有一定的温差,主要取决于过盈量和轴颈或座孔的直径。

轴承加热一般采用油浴法或用轴承加热器加热,切忌用明火直接加热。

轴承加热的温度不应超过125℃,否则轴承材料的结构可能会发生变化并导致轴承永久性的尺寸变化。

对于带防尘盖或密封圈的轴承,由于预先填充的润滑脂或密封圈材料对温度有一定的限制,加热的温度不可超过80℃。

用顶升法更换浮式起重机回转支承轴承

() 4 在被修 起重 船前 后 5 0 m范 围 内不允 许 大 0

型 船舶停 靠 和离港 。 ( ) 吊机 被顶 升 和 下 降到 位 的整 个 过程 中不 5在 允 许有 强烈 的敲击 和震 动 。

兼起 稳 定作用 。 Fra bibliotek2 修 理 实 施

在 吊机机 房 左 右 下 横 梁 上 选 定 4个 支 点 , 4 在

拖 运 到专业港 机 厂进行 , 万州 港地处 三峡 库 区 , 而 距

各 找两个 点设 置 4只 1 手拉 葫 芦与船 体左 右舷 联 0t

接; 将臂 架平 搁到 准备好 的支 架上 。 在上述辅 助性工作完 成后 , 安排适 当时机组 织更 换 。首先 安装好支 承圆筒 内壁 的 4套定 位导 向装 置 , 拆 出回转 支承轴承全部螺 栓 , 让紧邻 的 4 浮式起 重 0t

位后 迅速装 好 内挡全 部联 接螺 栓 。至此 新 旧轴承 更 换完 毕 , 最后恢 复 吊机各 相关 构件 。 这 次轴 承 的更换 , 于有 周 密 的计 划 和详 细 的 由 实施 方案 , 各项 准备 工作 充分 , 承拆装 只用 了 6h 轴 ,

( ) 4根 立柱 上端 设置 4台千斤顶 。 5在

1台 4 浮 式起 重 机 , 0t 没有 能 力 将 要 修 吊机 整体 吊

移更 换该 轴承 。如 果 将 该 吊机拆 解 后 修 理 , 装 修 拆

理工 作量 很大 , 时很 长 。我 们借 鉴其他 港 的经验 , 耗 采用 顶升 法 来更 换 该轴 承 , 主要步 骤如 下 :

专业 港机 厂较 远 , 厂 修理周 期很 长 , 严重 影响 生 进 将

产, 我们 决定 在本港 就 地修理 。

5100TEU“天字号”轮中间轴承更换工艺及程序

年吸入压缩空气清洗油气抽取管道,定期对润滑油的含水量进行检查。

4.光电测量通道:其引起故障的原因主要是流量测量元件、红外光发射及接收元件、光学透镜被油雾污染,装置内的气路堵塞等,维护措施是每30天对以上部件进行清洗或清理。

4 结束语油雾探测器是船舶柴油机安全运行的重要保护装置,通过对油雾探测器的维护与检修,可减少油雾探测器出现故障的机会,一方面节省了大笔资金用于购买备件,另一方面确保了柴油机能正常运行,取得了较好的经济效益和社会效益。

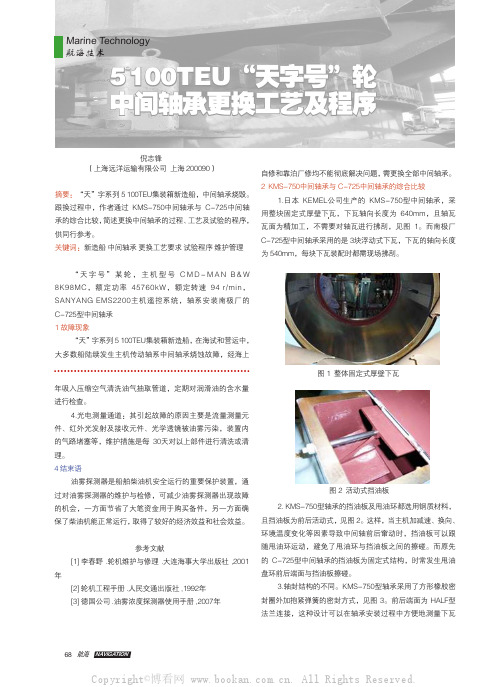

参考文献[1] 李春野.轮机维护与修理.大连海事大学出版社,2001年[2] 轮机工程手册.人民交通出版社,1992年[3] 德国公司.油雾浓度探测器使用手册,2007年摘要:“天”字系列5 100TEU集装箱新造船,中间轴承烧毁。

跟换过程中,作者通过KMS-750中间轴承与C-725中间轴承的综合比较,简述更换中间轴承的过程、工艺及试验的程序,供同行参考。

关键词:新造船 中间轴承 更换工艺要求 试验程序 维护管理“天字号”某轮,主机型号C M D -M A N B &W 8K98MC,额定功率45760kW,额定转速94 r/min,SANYANG EMS2200主机遥控系统,轴系安装南极厂的C-725型中间轴承 1 故障现象“天”字系列5 100TEU集装箱新造船,在海试和营运中,大多数船陆续发生主机传动轴系中间轴承烧蚀故障,经海上倪志锋(上海远洋运输有限公司 上海 200090)5 100TEU“天字号”轮中间轴承更换工艺及程序自修和靠泊厂修均不能彻底解决问题,需更换全部中间轴承。

2 KMS-750中间轴承与C-725中间轴承的综合比较1.日本KEMEL公司生产的KMS-750型中间轴承,采用整块固定式厚壁下瓦,下瓦轴向长度为640mm,且轴瓦瓦面为精加工,不需要对轴瓦进行拂刮,见图1。

而南极厂C-725型中间轴承采用的是3块浮动式下瓦,下瓦的轴向长度为540mm,每块下瓦装配时都需现场拂刮。

悬臂式堆料机回转交出轴承快速更换方法

悬臂式堆料机回转交出轴承快速更换方法作者:李宏林来源:《中国科技博览》2018年第35期中图分类号:TH165.3 文献标识码:A 文章编号:1009-914X(2018)35-0333-01堆料机是一种大型的机械设备,当其仅是回转轴承需要检修更换以及检修时间紧迫时,我们采取了把回转以上部分整体顶起更换轴承的简便办法。

一、堆料机及回转交叉轴承简介堆料机型号:DBK1200.40,连续取料输送量:1200t/h,回转半径:36米,回转角度:右旋:135°,回转速度:0.9r/min,行走机构速度:7~30 m/min,轨距×轴距×轮距(6m×6m×0.8m),轨道:43kg/m,回转轴承以上部分总重量142吨。

回转支承装置的大型交叉圆柱滚子式回转轴承:HJW2820,轴向游隙:0.10-0.30,外径:Φ3250mm,内径:Φ2500mm,高度:210mm,总重4.65吨。

如图1所示。

其齿圈(外圈)用42个M36*330mm的螺栓与门架上的固定平台相联,(内圈)用36个M36*330mm的螺栓与回转平台相联。

二、堆料机回转轴承以上部分的顶起方案用四只额定起重量为100吨的螺旋千斤顶,放置在固定平台的4个角上,并对准门架的主梁。

根据回转轴承以上部分的重心位置,各个千斤顶的距离必须大于2米,且对称于回转中心。

将回转平台顶高240mm,拆卸轴承并取出,再将新轴承推进装配。

(1)重心及稳定性。

在顶起前,排空机体上的所有积料,卸掉悬臂上的所有载荷,悬臂下降至料堆上,使料堆支撑悬臂所有重量,这样整体重心就靠近回转中心。

在顶起过程中,悬臂也不会抖动。

(2)顶点的加固。

四只起重量为100吨的螺旋千斤顶底座处,分别用长1500mm、宽1200mm、厚20mm的钢板加固回转机构下方的固定平台,在千斤顶顶住的上部回转机构用20厚的钢板加固回转平台。

(3)定位。

为保证固定平台的回转中心与回转平台的回转中心在顶起和降落过程中不产生过大的偏移,使上下座圈的78个M36*330mm的螺栓全部顺利地穿上,我们设计了四套定位装置,如图2 所示。

【大副业务】克令吊轴承更换实践资料分享

【大副业务】克令吊轴承更换实践资料分享起升钩头的过程中,右侧外挡一个滑车,再转到某一固定位置时,出现卡顿现象,并且钢丝绳已经严重的在磨滚轮。

及时报告公司后给予回复如下:1 请先安排查找滑轮及轴承备件,安排相关人员组织现场查验,制定相应的拆修方案;准备好相关工具等;2 联系高雄代理寻找当地修理人员,看是否能修理并报价;3 鉴于目前滑轮轴承损坏问题,安排人员对其它的吊臂前,克令吊塔顶滑轮检查并加注牛油,保证牛油能够加进去。

代理是不敢联系了,大代理一联系,马上问题来了,小代理私下询问了一下,时间上不允许。

在第二天的使用中,直接轴承碎片掉在甲板上面,绝对不能再继续使用克令吊工作了!下面是工人在带吊带吊卷钢,万一铁片打在工人头上,出现人员的受伤比耽时更为麻烦!再查询船舶的过往历史的过程中发现本轮三号克令吊印度人管理这条船时,也进行过更换轴承的操作,用时大约在5天左右。

当时,考虑到如果整体吊到甲板用时差不多基本上也在5天左右,另外一个方式就是搭架子,但是搭架子没有参考的资料,恰在这个时候,公司刘老轨及时给船上传递了另外一条船出现的类似问题的处理方案,跟船上商议的修理方案不谋而合。

于是就按部就班的按照搭架子的处理方案修理克令吊。

第一天,港内申请热工作业没有被批准,只能将克令吊钢丝垂在吊臂上面,卷筒钢丝全部只留一圈第二天,铜匠大台在甲板焊接架子测量尺寸,水头木匠在掉头拆卸保护架。

最好的钢材就是槽钢前面架子最好是1.8米高,后面的架子1.5米高由于船上设备受限,没有合适材料(槽钢为当时在船厂捡的修船剩下的钢材,绳子也没有多少,用的绑扎带,是这个航次跟绑扎公司要了100米),最重要的葫芦也不给力,最好能用是有5个5吨的葫芦拉,船上5吨的只有2个,2吨的根本不能将滑车拉出。

吊装吊架到克令吊,实际根本不可能,克令吊的量程限定在4-26米的范围内。

根本吊不到位。

在焊接结束后尝试,用葫芦将滑车拉出,出现问了问题,钢丝绑扎带无法承受滑车的重量。

3000_t超大超高型浮吊船起重机安装工艺

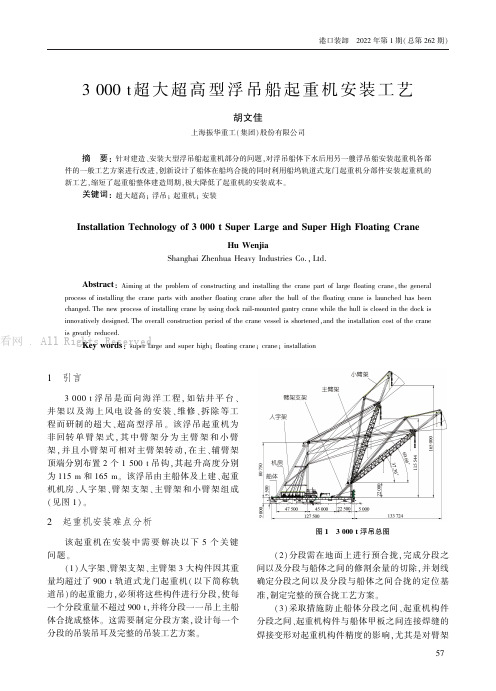

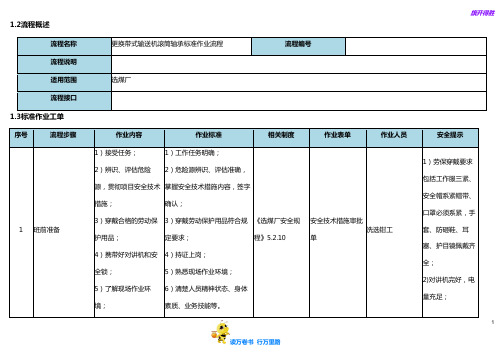

3000t超大超高型浮吊船起重机安装工艺胡文佳上海振华重工(集团)股份有限公司㊀㊀摘㊀要:针对建造㊁安装大型浮吊船起重机部分的问题,对浮吊船体下水后用另一艘浮吊船安装起重机各部件的一般工艺方案进行改进,创新设计了船体在船坞合拢的同时利用船坞轨道式龙门起重机分部件安装起重机的新工艺,缩短了起重船整体建造周期,极大降低了起重机的安装成本㊂㊀㊀关键词:超大超高;浮吊;起重机;安装Installation Technology of3000t Super Large and Super High Floating CraneHu WenjiaShanghai Zhenhua Heavy Industries Co.,Ltd.㊀㊀Abstract:Aiming at the problem of constructing and installing the crane part of large floating crane,the general process of installing the crane parts with another floating crane after the hull of the floating crane is launched has been changed.The new process of installing crane by using dock rail-mounted gantry crane while the hull is closed in the dock is innovatively designed.The overall construction period of the crane vessel is shortened,and the installation cost of the crane is greatly reduced.㊀㊀Key words:super large and super high;floating crane;crane;installation1㊀引言3000t浮吊是面向海洋工程,如钻井平台㊁井架以及海上风电设备的安装㊁维修㊁拆除等工程而研制的超大㊁超高型浮吊㊂该浮吊起重机为非回转单臂架式,其中臂架分为主臂架和小臂架,并且小臂架可相对主臂架转动,在主㊁辅臂架顶端分别布置2个1500t吊钩,其起升高度分别为115m和165m㊂该浮吊由主船体及上建㊁起重机机房㊁人字架㊁臂架支架㊁主臂架和小臂架组成(见图1)㊂2㊀起重机安装难点分析该起重机在安装中需要解决以下5个关键问题㊂(1)人字架㊁臂架支架㊁主臂架3大构件因其重量均超过了900t轨道式龙门起重机(以下简称轨道吊)的起重能力,必须将这些构件进行分段,使每一个分段重量不超过900t,并将分段一一吊上主船体合拢成整体㊂这需要制定分段方案,设计每一个分段的吊装吊耳及完整的吊装工艺方案㊂图1㊀3000t浮吊总图(2)分段需在地面上进行预合拢,完成分段之间以及分段与船体之间的修割余量的切除,并划线确定分段之间以及分段与船体之间合拢的定位基准,制定完整的预合拢工艺方案㊂(3)采取措施防止船体分段之间㊁起重机构件分段之间㊁起重机构件与船体甲板之间连接焊缝的焊接变形对起重机构件精度的影响,尤其是对臂架75博看网 . All Rights Reserved.支架和臂架铰点孔同轴度的影响㊂(4)由于臂架从0ʎ扳起,此工况不在起重机设计工况内,需计算此工况电机功率是否满足;变幅钢丝绳㊁变幅机构所有零件是否安全;人字架㊁臂架支架㊁主臂架结构是否安全㊂(5)计算人字架㊁臂架支架船体约束反力,并由此校核船体结构的安全,并设计臂架扳起过程中船体吃水和压载舱加载方案㊂3㊀安装工艺设计3.1㊀项目场地布局当坞内进行主船体合拢的同时,在坞北端900t轨道吊覆盖的的场地内同时进行人字架㊁臂架支架㊁主臂架㊁小臂架的整体合拢或预合拢,并在人字架和臂架支架完成在主船体上的搭载后,完成主臂架分段的吊装合拢及小臂架的吊装(见图2)㊂图2㊀起重机构件预拼装及在船体上搭载场地分布图3.2㊀船体安装的顺序船体分段的搭载合拢应从中间分段向前后两段的顺序展开,应尽量先完成起重机机器房所在部位的船体分段的合拢,以便于尽早开展各机构的搭载㊁电气控制部分的安装以及电缆走线工作的完成㊂随后进行机器房安装,人字架各分段的吊装㊁焊接,臂架支架的吊装定位㊁焊接,臂架铰点孔的加工㊁头部调整(小臂架变幅)机构㊁稳货机构的安装㊂以上安装完成后进行主臂架的吊装,穿主铰点轴;小臂架的吊装,穿小臂架轴;穿引主变幅㊁小臂变幅㊁起升㊁索具钩㊁稳货钩钢丝绳㊂在此基础上,用主变幅机构将主臂架和小臂架从0ʎ扳至50ʎ仰角后,浮吊就可以下水,进入调试阶段㊂4㊀安装工艺方案实施4.1㊀人字架安装工艺人字架高度高㊁质量重㊁结构复杂,吊装难度大㊂在吊装搭载前,人字架在地面进行了预拼装㊂在预拼装完成后用激光经纬仪划出压杆片体㊁拉杆片体㊁上部横梁的安装定位基准(纵向㊁横向中心线以及水平等高线),并用全站仪实测船甲板上表面拉杆和压杆与船体连接的4个部位的水平高度值,依据实测值复算出拉杆㊁压杆圆管端部的余量修割线位置线,并修割余量㊂完成机房的组装后进行人字架吊装,各机构的排装㊁电缆的铺设及接线可在人字架安装过程中同步进行㊂人字架安装顺序为压杆片体-两侧面的横撑㊁斜撑-拉杆片体-上部横梁-2个变幅滑轮架(见图3)㊂图3㊀人字架搭载吊装图4.2㊀臂架支架安装工艺臂架支架分为上部横梁和左右2个片体3个分段,并在地面按以下2个步骤进行预拼装:①臂架铰点结构以下部分组合成左右2个片体,并与臂架铰点结构预拼装,并划出左右片体在船体结85博看网 . All Rights Reserved.构上的定位基准线以及下端的余量修割线,同时基准中心线引申至臂架铰点结构;②取下2个铰点头部结构与中间横梁拼装组合成1个构件(见图4)㊂图4㊀臂架支架安装示意图在臂架支架安装定位并完成连接部的第一道焊接后,即可进行头部调整机构和稳货机构的吊装定位焊接,吊装前应根据船体整体纵向和横向中心线划出臂架横梁的中心线及6个机构的定位基准线㊂臂架铰点孔位于上部横梁两端,左右2个铰点孔有同轴度要求㊂为防止焊接变形对铰点孔同轴度的影响,镗孔前必须完成臂架支架分段之间㊁臂架支架与船体之间以及与臂架支架下部的船体分段之间的连接焊缝的施焊㊂采用2台镗床同时镗孔,用全站仪配合多棱镜校对2根镗排的同轴度,且校对都安排在凌晨太阳出来以前进行㊂实际镗排的同轴度控制在30~50μm 之间㊂4.3㊀主臂架和小臂架安装工艺主臂架质量为1921t,将其分为3个分段(见图5)㊂后段断面布置在离中间连接横梁2470mm处,这样能使后段与中段的焊接变形因横梁处较强的刚性而降到最低程度,从而最大限度的保证两侧铰点孔的同轴度不因焊接变形而降低㊂图5㊀主臂架分段装示意图㊀㊀主臂架在地面完成3个分段的预拼装,用激光经纬仪划出分段之间的定位基准(水平㊁横向㊁纵向中心线),并划出主臂架和小臂架铰点孔中心线后镗孔,镗孔的过程中按臂架支架铰点孔精度控制方法调校两侧镗排以保证两侧孔的同轴度㊂在此工位完成主臂架附件(滑轮㊁吊钩定滑轮组㊁舾装件㊁电气附件等)的组装,同时完成小臂架的镗孔和组装㊂按图6所示,先吊装主臂架后段并完成铰点轴的安装,随后吊装中段㊁前段,定位后进行各分段连接焊缝的施焊,施焊时应注意两侧对称施焊;在焊接的同时完成小臂架的吊装以及所有钢丝绳的穿引㊂4.4㊀臂架扳起时起重机安全性验算臂架在0ʎ拉起为非正常工况,经计算,此工况下的变幅钢丝绳拉力为23MN,大于正常工况最大计算拉力17MN,有必要对此工况下的起重机相关机构及结构的强度进行安全性验算㊂计算采用AN-SYS 有限元分析软件,臂架位于水平位置建立模型㊂对变幅机构进行钢丝绳㊁电机静功率㊁卷筒扭矩及机构零件的安全性验算㊂经计算,钢丝绳的安全系数为2.3,电机的过载系数为1.1,而卷筒在此工况时的扭矩小于变幅机构计算书中的最大计算扭矩(此时钢丝绳在卷筒最底层,力臂最小),因此可以判定变幅机构所有传动零件是安全的㊂对主臂架(主弦杆和腹杆的4个单元)㊁人字架的压杆和拉杆㊁臂架支架㊁变幅滑轮架等危险结构及危险单元进行验算,除进行最大应力验算外,还对受压杆件进行了稳定性计算㊂经计算,所有结构均安全㊂95博看网 . All Rights Reserved.图6㊀主臂架安装示意图4.5㊀船体结构安全性验算在进行上述验算的同时,计算出臂架0ʎ扳起时人字架和臂架支架与船体连接部位处船体的约束反力,将此数据输入船体结构有限元分析模型,发现以下3处危险部位:人字架压杆处船体结构的最大应力达282.3MPa;船艉部最大形变较大为282.26mm;臂架支架部位部分坞墩受力超载,最大达36MN㊂为此经过计算,在臂架从0ʎ扳起至50ʎ的过程中,在坞内放水用浮力减轻坞墩受力,在压载舱加水降低尾部形变和船体结构的应力,并在臂架扳起的过程中不断地调整坞内的水位高度和舱室压载高度,可保证船体结构及坞墩受力在安全范围内,且船体未浮起㊂5㊀结语本项目已顺利完成建造和试验并投入使用,证明该工艺方案可行,可节约建造时间,降低建造成本,对大型船厂在建造同类型大型浮吊时具有借鉴意义㊂胡文佳:200125,上海市浦东新区东方路3261号收稿日期:2021-07-06DOI:10.3963/j.issn.1000-8969.2022.01.022皮带输送机钢丝胶带硫化工艺方案优化温晓磊河北港口集团有限公司㊀㊀摘㊀要:皮带输送机是矿山㊁港口等干散货运输的重要设备㊂在皮带输送机钢丝胶带热硫化接头过程中,根据环境㊁温度等因素变化,对硫化工艺进行优化㊂经实践证明,优化后可改善硫化效果,提高硫化效率,节约停机成本,具备推广价值㊂㊀㊀关键词:胶带;硫化;工艺优化Optimization of Vulcanization Process Plan for Steel Wire Belt of Belt ConveyorWen XiaoleiHebei Port Group Co.,Ltd.㊀㊀Abstract :Belt conveyor is an important equipment for dry bulk transportation such as mines and ports.In theprocess of hot vulcanization joint of steel wire belt of belt conveyor,the vulcanization process is optimized according to thechanges of environment,temperature and other factors.The practice shows that the optimization can improve the vulcaniza-tion effect,improve the vulcanization efficiency,save the shutdown cost,and has popularization value.㊀㊀Key words :belt;vulcanization;process optimization6博看网 . All Rights Reserved.。

悬臂式堆料机大型回转交叉轴承快捷更换方案

悬臂式堆料机大型回转交叉轴承快捷更换方案目前,针对大型回转交叉轴承的更换,传统的方法主要是采用起吊机械将悬臂式堆料机的主体结构进行拆卸,然后将大型回转交叉轴承进行更换。

这种方法不仅操作繁琐,而且耗时耗力,严重影响了生产效率。

急需一种新的更换方案,能够快速、简便地完成大型回转交叉轴承的更换。

为了解决这一难题,我们经过多方调研和分析,提出了一种快捷更换大型回转交叉轴承的方案。

该方案基于现有的悬臂式堆料机结构,通过对大型回转交叉轴承的设计和安装进行优化,实现了大型回转交叉轴承的快速更换。

下面,将对该方案的设计理念、具体操作步骤以及预期效果进行详细介绍。

一、设计理念快捷更换大型回转交叉轴承的方案的设计理念是在不改变悬臂式堆料机原有结构的基础上,通过合理设计和优化,使大型回转交叉轴承的更换操作变得简便、快速。

具体设计理念包括以下几点:1.特殊结构设计:在悬臂式堆料机的主体结构和大型回转交叉轴承连接处设计特殊的连接结构,使大型回转交叉轴承可以方便地进行安装和拆卸。

2.优化安装方式:对大型回转交叉轴承的安装方式进行优化,采用快速拆卸的安装方式,避免了传统需要动用起吊机械的繁琐操作。

3.选用高品质轴承:对大型回转交叉轴承的选材进行优化,选用高品质的轴承,提高了轴承的使用寿命和可靠性。

通过以上设计理念的实施,我们可以为悬臂式堆料机的大型回转交叉轴承更换提供一个快捷、简便的方案,有效提高设备的维护效率和生产效率。

二、操作步骤快捷更换大型回转交叉轴承的操作步骤如下:1.预备工作:在停机状态下,进行相关安全检查和准备工作,确保操作人员的人身安全。

2.固定设备:采取相应的措施,将悬臂式堆料机主体结构进行稳固固定,避免在更换过程中出现不稳定因素导致事故。

3.拆卸旧轴承:根据设计的特殊连接结构,对悬臂式堆料机的大型回转交叉轴承进行拆卸,快速卸下旧轴承。

4.安装新轴承:将新轴承通过优化后的安装方式,快速、简便地安装到悬臂式堆料机的主体结构中。

悬臂式堆料机大型回转交叉轴承快捷更换方案

悬臂式堆料机大型回转交叉轴承快捷更换方案1. 引言1.1 背景介绍悬臂式堆料机是一种广泛应用于矿山、港口等行业的重要设备,它主要用于装载、输送各种散装物料。

而回转交叉轴承作为悬臂式堆料机的关键部件之一,其正常运转对设备的稳定性和效率起着至关重要的作用。

由于悬臂式堆料机在工作过程中常受到高强度的冲击和振动,回转交叉轴承受到的压力和磨损也较大,导致更换回转交叉轴承成为设备维护中的一项关键任务。

传统的回转交叉轴承更换方式通常需要长时间停机维修,维护工作量大、效率低,给企业带来生产损失和维护成本增加。

开发一种快捷、高效的悬臂式堆料机大型回转交叉轴承更换方案非常必要和迫切。

本文将围绕传统更换方式存在的问题展开探讨,设计出一种便捷的更换方案,并对方案实施步骤、效果评估和方案优势进行详细阐述。

通过本方案的实施,将有望提高悬臂式堆料机设备的维护效率和生产效率,为企业节约维护成本、降低生产风险提供有力支持。

2. 正文2.1 传统回转交叉轴承更换存在的问题1. 难度大:传统的更换方法通常需要大型设备和专业人员来进行操作,操作过程复杂,需要消耗大量人力和时间。

2. 生产停机时间长:由于更换交叉轴承需要大量的人力和时间,生产线需要停机维修,导致生产效率低下,影响生产进度。

3. 安全隐患:更换交叉轴承过程中需要拆卸大型设备,操作人员易受伤,存在一定的安全隐患。

4. 维护成本高:传统更换方法需要大量维修费用用于购买设备和聘请专业人员,维护成本较高。

5. 不适应生产需求:随着生产技术的不断发展,传统更换方法逐渐不能满足快速生产的需求,需要提供更快捷、高效的更换方案来适应生产需求的变化。

针对以上问题,我们需要设计一种悬臂式堆料机大型回转交叉轴承快捷更换方案,来解决传统更换方法存在的种种问题。

2.2 悬臂式堆料机大型回转交叉轴承快捷更换方案的设计悬臂式堆料机是一种常见的物料输送设备,在使用过程中,交叉轴承的更换是一个比较费时费力的工作。

大型轴和轴承安装方法

大型轴和轴承安装方法大型轴和轴承的安装是一个关键的工序,它直接关系到设备的正常运行和寿命。

安装不当可能会导致轴和轴承的损坏,甚至设备的故障。

因此,正确的安装方法对提高设备的可靠性和稳定性非常重要。

下面将介绍大型轴和轴承的安装方法。

一、准备工作:1.工具准备:提前准备好所需的工具和设备,例如:滑轮和螺母等。

2.现场检查:在安装之前,需要对设备进行全面的检查,确保轴和轴承的尺寸、形状和表面质量等符合要求。

3.清洁工作:使用合适的清洁剂将轴和轴承的工作表面彻底清洁干净,确保无尘、无杂质。

二、轴的安装:1.安装前的测量:在安装轴之前,应将轴的尺寸进行测量,并与设备的尺寸进行比对,确保轴的尺寸符合设备的要求。

2.加热处理:对于较大的轴,可以使用加热的方式进行安装。

先将轴加热至一定温度,然后迅速将其插入配合孔中,以实现较好的配合。

3.调整轴的方向:根据设备的要求,调整轴的方向,使得其工作面与其他零件配合良好。

三、轴承的安装:1.检查轴承:在安装轴承之前,要先检查轴承是否有损坏,如有损坏应及时更换。

2.加油润滑:在安装轴承时,应注意对其进行适量的加油润滑,以减小轴承的磨损和摩擦力。

3.安装方向:根据设备的要求,将轴承安装在正确的位置,并确保其结构稳定。

四、安装调整:1.对中校准:在安装完成后,需要进行对中校准,以确保轴和轴承的相对位置正确,不会发生偏移和振动。

2.螺母固定:使用适量的力矩将螺母进行固定,确保轴和轴承的连接紧固。

3.测试运行:在安装完成后,需要进行测试运行,检查设备的运行状态和噪声情况,确保正常工作。

以上就是大型轴和轴承的安装方法,通过正确的安装方法,可以保证设备的可靠性和稳定性,延长设备的使用寿命。

在实际操作中,需要根据具体设备的要求和情况,合理选择安装方法,并注意安全措施,确保安装过程的顺利进行。

斗轮机回转大轴承更换工艺探讨

附件4:2012国华电力高级技师职业技能鉴定专业技术论文斗轮机回转大轴承更换工艺探讨申请人:林丰喜职业工种:输煤机械检修工单位(人资部章):国网能源神头第二发电厂斗轮机回转大轴承更换工艺探讨林丰喜国网能源神头第二发电厂输煤部[摘要] 斗轮机是输煤上煤系统的主要设备,斗轮机运行状态的好坏直接影响到机组的负荷,回转大轴承是斗轮机回转机构的重要组成部分,回转轴承损坏后,如何能在短时间内既安全又高质量的更换,是本文的主要目的。

本文对回转大轴承的损坏原因进行了分析,并重点介绍了“顶升法”更换斗轮机回转大轴承的技术。

采用此方法对神头二电厂DQL1200/1600—30型斗轮机大轴承进行更换,实践证明此方法是成功的,工期仅用6天,费用10万元,既保证了安全,又节约了资金,并锻炼了职工队伍。

自更换后1年多的运行,回转平稳,大小齿轮啮合良好,运行正常、达到额定出力。

[关键词] 斗轮机回转大轴承损坏情况更换神头二电厂一期煤场两台DQL1200/1600—30型堆取料机(以下简称斗轮机)是80年代哈尔滨重型机械厂制造,1992年安装后投人运行,经电气部分采用PLC控制改造以后,上煤快、操作简便,是堆煤、取煤的重要设备。

DQL1200/1600—30型斗轮机属于大型设备,长70.4 m,宽12.5 m,高17.3 m,回转半径 30 m,回转角度左右各110度,回转速度0. 046 r/min,回转减速器一级采用伞齿轮组,二、三级采用行星齿轮组,斗轮机总重350 t。

其生产能力为堆煤1600 t/h,取煤1200 t/h。

经统计,1992--2007年间斗轮机设备运行、检修情况见表1,表1 斗轮机设备运行、检修情况作为斗轮机易损坏的重要部分—回转部的结构如图1所示。

图1:DQL1200/1600-30斗轮机回转结构示意图1、斗轮2、变幅3、门架4、悬臂皮带机5、悬臂6、回转平台7、行走机构 8、回转大轴承 9、悬臂平台 10、堆料皮带机1、回转大轴承的检修损坏情况经过9年运行,2001年曾委托哈尔滨重机厂对该台斗轮机进行了全面大修,经过对回转大轴承仔细检查,发现润滑油质量较差,有煤尘进人轴承内部,有3只滚柱破碎,个别滚柱有塑性变形,轴承内滑道有磨损、剥落现象,局部磨损量达到2. 5 mm,内轴承与下部两侧的滚柱结合面有磨损,并形成个别鳞片状坑,大轴承内轴套的滚柱也都有损坏,表现为各滚柱之间有宽度约 10 mm发亮环带。

大型连铸钢包回转台大轴承更换顶升装置及技术研究

大型连铸钢包回转台大轴承更 换顶升装置及技术研究———————————————————————————————— 作者: ———————————————————————————————— 日期:2大型连铸钢包回转台大轴承更换顶升装置及技术研究摘 要:宁波钢铁钢包回转台总量为 280.74 吨,回转体及以上附件总重量约 224 吨, 钢包回转台回转轴承突然损坏后,在无专用吊具的情况下,采用了四台液压千斤顶顶升 更换回转台回转轴承的方案,事实表明方案选择正确,不仅在不影响其它铸机的生产情 况下极大的缩短了更换时间,而且高效、保质保量的完成了回转轴承的更换。

关键词:钢包回转台 回转大轴承 顶升 更换1. 引言 在人类工业化发展到如今的历程中,所取得无数的瞩目成就,都不是一蹴而就,往往经过多番论证,方案优中择优但又准备备用方案,确保任何突发状态也能顺利实施项 目。

而往往在我们的项目实施过程中,很多突发事件并没有准备充分的方案来应对,这 就需要实施项目的人员,充分利用经验与专业技能的结合,迅速给出应急方案措施来补 救。

因此提前策划在困难情况下的补救措施是各类项目实施的关键。

大型连铸回转台轴承更换一般采用的是使用专用吊具,双跨内的桥式起重机双机抬 吊的作业方法,该方案比较成熟,但是实施此方案时意味着起重机必须服务于该项目却 不能投入到生产中,从而引发停产。

大型连铸回转台回转轴承更换鞍臂顶升装置的研发 和施工却能解决在不适用行车的情况下直接对回转台轴承进行更换,意味着不用停产。

其经济价值巨大,大型钢厂的停产一日即使不算效益,其损失的费用也是数以百万计。

开发连铸回转台回转轴承更换鞍臂顶升装置,解决不停产即可更换轴承的有效途 径。

其主要施工方法即是设计安置回转台支撑体系,采用一体多级式液压千斤顶升体系 将重达几百吨的回转台垂直水平顶升,同时架构轴承滑移装置,完成新旧轴承的置换, 再通过液压顶升体系回落整个回转台。

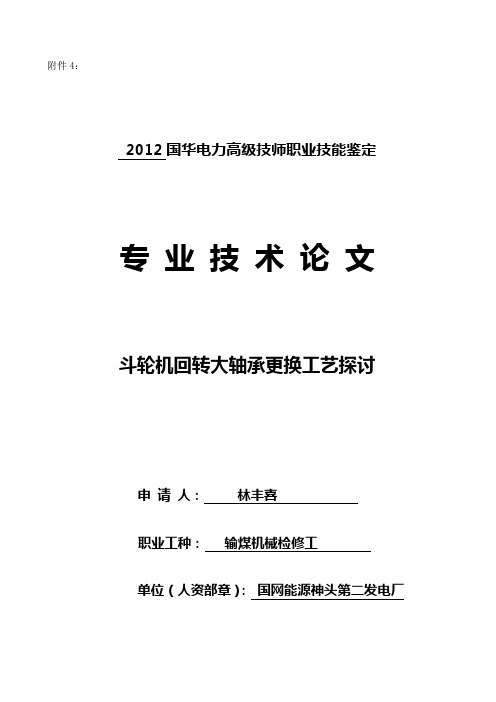

更换带式输送机滚筒轴承标准作业流程【选煤厂岗位标准作业流程】

《选煤厂安全规程》15.1.4

工具清单

洗选钳工

人员清点必须到人,工器具和工具清单对应。

16

申请送电

1)作业负责人向集控室申请办理送电手续;

2)电工接到集控室的送电指令后进行送电操作,上锁人解除闭锁。

1)作业负责人必须明确通知集控室对要送电设备进行送电;

2)集控室在接到送电申请时,必须认真做好记录,并同时和停电申请人核对设备号无误后,通过对讲机向电工下达送电作业指令;

洗选钳工

2-2

准备工器具、材料

1)准备呆梅扳手、卡尺、塞尺、卡簧钳、锤击扳手、套筒,1”电动扳手、电动扭矩扳手、移动电源插座、检修灯、轴承加热器 、大锤、手锤、铜棒、拆卸轴承及座专用工装,分离式液压千斤顶等工具及手拉葫芦、吊装带、U型环等起重器具并运至作业现场;

2)准备乙炔气割工具并运至作业现场;

3)准备砂纸、润滑脂、棉纱、螺栓松动剂、备用螺栓、轴承等材料并运至作业现场;

2)安装轴承座端盖,并紧固螺栓;

3)调平、找正滚筒;

4)紧固地脚螺栓。

1)安装到位;

2)螺栓紧固。

洗选钳工

正确使用工器具防止伤害。

13

拆卸卡具

拆卸固定胶带卡具。

胶带无损伤。

洗选钳工

人员配合得当,防止伤害。

14

调整张紧装置

1)吊挂张紧配重;

2)拆卸保护链;

3)放下配重。

1)专人指挥;

2)人员站位安全;

GB50231-2009《机械设备安装工程及验收通用规范》5.1

洗选钳工

1)及时清理现场油污,防止滑跌;

2)佩戴好护目镜。

11

安装新轴承

1)将新轴承用轴承加热器加热,安装到滚筒轴上,并注润滑油;

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

大型浮吊船三重公差配合的大型轴承更换工艺吴明哲,李艮田(上獅劳局漏工■人,上海200090)摘要:某海工动力定位浮吊船3000t主吊机在运行时发现,4个台车轴承均损坏。

由于该轴 承属于大型双排调心滚柱式自锁轴承,轴与轴承过盈配合安装,且其轴承外圈与轴承座之间、轴承 座外圈与其支架之间均有公差配合度要求,使轴承更换工作面临巨大的挑战。

本文结合现场实际操 作的相关经验,详细介绍了三重公差配合下大型双排调心滚柱式自锁轴承的更换流程及工艺。

这将 给其他需更换浮吊船及各类桥吊轴承的技术人员带来极大的帮助。

关键词:浮吊船;双排调心滚柱轴承;大型轴承更换;三重公差配合中图分类号:U674 文献标志码:A DOI:10.14141/j.31-1981.2019.02.012 Replacement Process of L arge Bearing with Triple Tolerance onLarge-scale Floating CraneWU Mingzhe, LI Gengtian(Salvage Engineering F leet, Shanghai Salvage Company, Shanghai 200090, China)Abstract: During the operation of a 3000 T m ain crane on the offshore p ower locating f loating crane, 4 irolley bearings broken. The bearing and s haft is installed w ith interference f it At the same time, the bearing with bearing seat and the bearing seat with carriage stents belong to tolerance matching. It's a great challenge for bearing changing. According to the relevant experience in actual operations, the article introduces the replacement procedure for the large type double row self-aligning and self-locking roller bearing with triple tolerance matching in detail It will be of g reat help to other technicians who replace floating cranes and v arious types of b ridge crane bearings.Key words: floating crane vessel; double row self-aligning and self-locking roller bearing; large type bearing replacement; triple tolerance matching〇引言某轮属于海工动力定位浮吊船,吊動叻为3 000 t,主吊机产自国民油井华高(NATIONAL OILWELL VARCO,NOV),型号为 Model 66,2010年出厂。

1吊机设计该吊机 谢为尾部2组台车,每部台车2个滚轮;首部2组台车,敏13个雜,且每t激哈内外2个轴承,台车激含沿旋转細道行走,台车布置如图1所示。

作者简介:吴明哲(1979-),男,高级轮机长,研究方向:船舶动力定位系统、特种船舶、大型浮吊*{史备管理。

造船技术研究Sh^lraiildingTedmology R esearch图i吊机台车布置简图N O V綱台车形綱徒,狀虛了吊机的整体重量,可使其高速平稳旋转,旋转速度约3.14 r/min。

对起吊能力为3 000 t的大型浮吊来说,这样的旋转速度相当可观。

但其缺陷也很明显:安辑1娜邏、可靠性差。

吊_勺垂向负载由安装在直径20 m的筒体四个角的4组台车承担。

水平负载由隨在吊机中心的中心销承担。

尾部台车分左右2组,敏14个滚轮;首部台车也分为左右2组,簡6个臟从受*的角度来分析,空钩时吊机赔結盼重量为40581,臂架角度萌尾部台车動腺1。

表1臂架角度与首尾部台车効分析表1M0000N)负IE B兄尾部台辑个離台雜个躯翻A臂雜度40°键136.078.0臂雜度60°键164.059.0臂雜度78。

键195.039.0 _麵212.08.8起载(如 3000)0.0275.0从台■承受力分析来看,受力最大的I;兄仍是首部台车。

故在设计时首部台车的数量(12 个)大于尾部台车的数量(8个)。

但首部台车在吊翻、職有吊重时,勁®」、于尾部台车。

故也是尾部台车远局于首部台车,因为吊机有 99%的几率是空钩或者小负载,尾部台车受力有 99%的于首部台车,因此尾部台车疲劳寿命 远小于詰哈车。

航口況酿觅恃虑,会識此吊机在设计上不太合理。

如图2所示,台车滚轮主要分为以下几个部 分,由内往幼:轴,轴承,轴承座,台车支架和大滚轮。

内侧还有另外1组轴承。

M W图2台车滚轮结构图及装配尺寸轴承采用美国斯凯学(Svenska Kullager-Fabriken,SKF舶承,型号为:23172 CAC/C G8W507,测喊,S K)566 kg。

蜥卩細粒间为 过盈I己合(-0.21 nrn卜"OM mm),轴爾□轴承座之 间为公差配合(0~0.75 mm),轴承^肢架为公差酉己合(0.18 tm n~0.30 m m)。

2轴承故障2018年6月9日,值班AM®告尾部台车运转 时发出不寻常声音。

经过轮机长、吊机工程师仔细 判断,初步判定为台车轴承损坏,iA为有必要打开 麵员坏的轴承盖趟由承D兄。

发王赒部 台车的丽部出王的鎌。

考虑到 其它台车损_可能注,工作将40个台车的轴承盖全舰3■开縫。

经过仔细經&计发现4个尾部台车的轴承顶部出现不同程度的断 裂。

轴尉员坏位置及轴7?假坏照坩圆3所示。

图3轴承损坏位置示意图3轴承更换方案对于糖例,原台车制i i r家的勸:^^挺轴承座,力_由承内圏并冷却轴,而后快適铒由礙口轴承轴和翅中。

加热轴 灘解座会使间卡住;单独 加热轴承,贝哙引趑由承外圈与轴承座之间卡牢,整体加热台车支架,轴又会受热,导致轴承内圈无 法卡入轴中,可谓环环相扣。

局部力咖由承内圈,同时冷織通常可以达到獅勺效果。

但是船上 雖简单,細斥除轴白搞兄下,无鋪齡却轴。

因此,只能通过加辦由承内圈并尽靈跑]>加热轴承 座外圈®昔施见安装方案。

■相关安装要求,需要加工!如:用于厮轴承的m用书键臟的专用有2个500 t千斤顶、500 t卸扣及吊索、2个30 t 穿^巳、液压千斤顶、1个501和2个20 t普通液压千 斤顶、M32x4.5(长度50 cn〇全螺牙10.9级螺栓4-8 根、M36x5(长度75 cm)全螺牙10.9级螺^ 4-8根、轴承内動□热器等。

将删讲支术分析每廳強的实际操條验相结合,可徵口m h®由承需酣以下几傾驟实现:1)消除轴撕授的励;2)拆齡员坏的 轴承;3條由承从轴承座内取出;4加辦由承座,冷却轴承,在甲板上槲由承装入轴承座;5 >^7承吊链■,加辦自承内圈,栩赌装A轴 上;6荆用穿千斤顶,在导向螺栓的协助下纖 槨喊安链啦;7)轴承手动力啣、吊机测试。

3.1消除轴承受力通过吊丰聪图和各部分的重量重心,可求出 其合重心。

彳雕弯宠平衡计算的结果,可得出:在 主钩吊動360 U吊装半径70 m,旦尾部台车附 近应2001千斤顶_賊台车支撑的脑专轨道时,可以将尾部台车完全抬礎由承動完雜除。

由™S海述行,修复时间可雛长,考虑到天气因素,所以修复期间须考虑到在紧 急晴况下能放下臂架避风的情况。

同时,由于受到 风浪的影响,臂架田維时,整个吊腦专平台仍有小角度的摆动,此摆动他絵加大轴承修复的难 度。

因此,技术人员_胁法消除J越飾摆动。

根据设计图纸可知,甲板中前部隨的吊机背造船技术研究Sh^lraiildingTedmology R esearch拉吊耳垂向可承重709t,zK平可以承S595t。

背拉 吊耳距吊机筒体中心约70 m,此时吊机的起吊能 力为400 t。

当风浪来临时,必须考虑吊臂能够较 w i a趟也纖下,所1^喝将臂■阁至主钩半径* 70 m,不做任何旋转,尾部压载支 撑塾片(趟口海織_,固定吊顯专用)應保入的状态。

因为压载趨05^苗定销将艇专并辞固定住,所以吊跡会有簡摆动。

主钩直樹立難吊耳,有1.9。

的偏角,在满负荷的 工;兄下,主钩设计可■受3.5。

夹角,離吊耳只用到了 60%的许用强度,旦满足吊耳规范所要求的 受5。

倾斜力的要求。

吊丰脏钩吨彳卩到38G t左右时,尾部台 车稍稍抬离挪1,在尾部千斤顶施加100 t后,尾 部台车将滚轮稍微提起,台车滚轮可以被人为撬 动。

由此,损坏处台车窓娘併力已完雜放。

3.2拆除损獅承原狀」^^拆除麵,顯计_与由較间的摩擦力,麵網麵勺预旰斤顶将轴承从轴承座内顶出。

由于缺少适当的可编辑版图纸,可i B S W i丨細内圏勺为7 000 m m2,内圈平均直径约为400 m m,材料为高硬度钢材。

根据图纸可得,直径公差为-0.28 m m。

计算时,可麵承内圈纵向剪赚为平面,細喊为一横截面积7000腿2,随为71〇腿的条餘1±夬,假设将雌状金属拉^〇.2871腿,需要的拉力为D2.01x1011x7000x10-6x0.28=---------------------------------------- (1)400=9.849x10s(N)式中:F为拉力,N;d为轴承内圈的截面积,m m2;Z)为轴承内圈的平均直径,m m〇假设内圈受到均匀向外的拉力,此拉力正好 使得直径被拉长-0.28 m m,通过积分计算,此外 力为2PB=2F(2)式中:P为径向的张力,i M.924 Sxl^CNAn);及为 麵内圏白评:腿。

轴向摩擦力为径向张力乘以摩擦系数,钢材的摩擦系数在0.1-0.3之间,保守计算取0.3,则 924 500x0.3=1 477 350(N>=148(t);钢材摩擦系 数若取0.1,贝幢擦力为491。

通过制作的工装往外拔轴承座,受力位置为 轴承外圏,假设外圏作用150 t7_R平向外的力,则 轴承内圈不腰150 t水平力,同时纖的挤励。