熔融铜渣回收铜及铜铁合金工艺研究

某厂铜熔炼渣浮选综合回收金、银和铜的研究与应用

2020年8月贵金属Aug. 2020 第41卷第3期Precious Metals V ol.41, No.3 某厂铜熔炼渣浮选综合回收金、银和铜的研究与应用吕超飞1,苏晨曦1,高磊2, 陶坤2,张恩华1,薛建森1,王新华3,陈鹏1(1. 国投金城冶金有限责任公司,河南灵宝472500;2. 矿冶科技集团有限公司矿物加工科学与技术国家重点实验室,北京100160;3. 昆明盛双科技有限公司,昆明650034)摘 要:某选矿厂采用缓冷(空冷+水冷)-浮选工艺回收铜熔炼造锍捕金熔池熔炼渣,研究了缓冷制度、磨矿细度、调整剂用量、捕收剂种类及用量对金、银和铜浮选回收率的影响。

结果表明,铜熔炼渣先空冷22 h后水冷40 h;磨矿80 min至细度为-0.074 mm粒级占96.44%(自制活化剂JC-100加入量为200 g/t);浮选调整剂氧化钙用量300 g/t,捕收剂用量丁基黄药为60 g/t、Z-200为160 g/t、自制JC-200为100 g/t,起泡剂2#油用量为120 g/t;经一粗二扫二精选矿,闭路实验金、银和铜回收率达97.66%、92.71%和94.44%。

据此对生产流程进行合理改进后提高了回收率,经济效益明显。

关键词:造锍捕金;铜熔炼渣;缓冷制度;浮选条件;回收率中图分类号:TD982;TD923 文献标识码:A 文章编号:1004-0676(2020)03-0031-08 Comprehensive Recovery Study of Gold, Silver and Copper by BeneficiationTechnology from Copper Smelting Slag in a Concentrator and Its ApplicationLÜ Chao-fei1, SU Chen-xi1, GAO Lei2, TAO Kun2, ZHANG En-hua1, XUE Jian-sen1, W ANG Xin-hua3, CHEN Peng1(1. SDIC Jincheng Metallurgy Co. Ltd., Lingbao 472500, Henan, China;2. State Key Laboratory of Mineral Processing Science and Technology, BGRIMM Technology Grop., Beijing 100160, China;3. Kunming Shengshuang Technology Co. Ltd., Kunming 650034, China)Abstract: A beneficiation plant in Henan adopted the process of air cooling- water quenching-flotation process to recover gold, sliver and copper in smelting slag, and the effects of slow cooling duration, grinding fineness, flotation modifier dosage, collector type and dosage on gold, silver and copper flotation recovery rates were studied. The copper smelting slag was first cooled down by air for 22 h and then water for another 40 h, then grinded with the self-made activator JC-100 dosage of 200 g/t for 80 min to obtain the particle fineness of -0.074 mm which was account for 96.44%. The flotation process was carried out using 300 g/t of calcium oxide regulator, 60 g/t of isobutyl xanthate, 160 g/t of Z-200, 60 g/t of self-made JC-200 dosage and 120 g/t of foaming agent 2# oil. The recovery rates were 97.66%, 92.71% and 94.44% for gold, silver and copper, respectively after adopting a closed-circuit flowchart consisting of one stage of roughing, two stages of scavenging and two stages of cleaning. After the existing production process was reasonably improved based on these results, the recovery rates were remarkably enhanced, and the economic benefits were obvious.Key words: gold collection in matte; copper smelting slag; slow cooling system; flotation conditions;recovery rate铜生产以火法冶炼为主,国内多数铜冶炼企业采用将难处理金矿与硫化铜精矿搭配在一起进行火收稿日期:2019-11-10基金项目:国家重点研发计划(政府间国际科技创新合作重点专项2016YFE0116300)第一作者:吕超飞,男,工程师,研究方向:贵金属和有色金属选冶新方法研究。

熔融铜渣回收铜及铜铁合金工艺研究

目前 铜渣 的贫化 形式 比较单 一 ,主要集 中在单 纯地 回收铜或 铁 的技术方 面 ,而作 为耐 候钢

原料的铜铁合金 ,相关回收技术却鲜见报道。耐候

・

2 6・ 3

干 燥 技 术 与 设 备 D y n e ho o & E up e t r ig T c n l g y q i m n

回收铜炉用铜冷却壁冷却,散热较快,为了保持温

度恒 定 ,将来 自高温 回转煅 烧机 的一 部分高温 烟气 引入 提铜 炉 中来补 给热 量 的损失 。提铜 炉产 生的烟 气直接 排放 。在提铜 炉下 部 的高温 熔池 中,热态 铜

熔池 中 ,对熔 池产 生搅拌 作用 。辅料 首先 由输送 绞 龙送至 高温 回转煅烧 机 ,与来 自提铜 铁合金 炉 的高 温烟气 (60 逆流 运行 ,在 高温 回转 煅烧机 内进 10 ℃) 行 热 交换 ,预 热 好 的辅料 (5℃) 60 由卸 料 阀排 出进 入 下面 的料罐 。同时煅烧 机排气 所夹带 的较细 辅料

中主 要 研 究 路 线 是 向装 有 液 态 铜 渣 的 渣 包 中鼓 吹

炉渣 物质 组成及 嵌布 关系 比较 复杂 ,含铜矿 物大 部 分 以硫化铜 形 式存在 ,有 部分 金属铜 和少量 的氧 化

富氧,使渣 中的氧化亚铁氧化成四氧化三铁 ,然后

通过磁 选方式 进行 回收 ,但铁 的 回收率及 品位 均不

费比较严重等 问题。该熔融铜渣回收铜及铜铁合金

工艺 具有 回收 率高 、成本低 、节约 能源等特 点 。该

工 艺分 两个阶 段进行 ,低温阶 段 回收铜 ,高温 阶段

回收铜铁 合金 。其工 艺流程 图如 图 l 示 。 所

铜渣熔融还原炼铁过程研究

铜渣熔融还原炼铁过程研究

铜渣熔融还原炼铁是一种重要的冶金技术,可以有效地回收废旧铜和铁资源。

该技术主要通过将铜渣与铁矿石混合后在高温下进行熔融还原反应,以获得高纯度的铁和铜。

本文将对该技术的研究进行介绍。

首先,铜渣熔融还原炼铁的基本原理是在高温下进行还原反应。

在该过程中,铜渣中的氧化铜和氧化铁与铁矿石中的还原剂(如焦炭、木炭等)反应,生成金属铜和铁。

反应的化学式如下:

2CuO + Fe2O3 + 3C → 2Cu + 2Fe + 3CO2

在该反应中,焦炭或木炭作为还原剂,将氧化铜和氧化铁还原为金属铜和铁。

同时,生成的CO2则会从反应体系中脱离。

其次,铜渣熔融还原炼铁的关键技术是选择合适的还原剂和控制反应条件。

在该过程中,选择适当的还原剂可以提高反应效率和产品质量。

同时,控制反应温度、时间、气氛等因素也是影响反应效果的关键因素。

最后,铜渣熔融还原炼铁技术具有广泛的应用前景。

该技术可以回收废旧铜和铁资源,减少资源浪费,同时也可以提高资源

利用率。

此外,该技术还可以产生高纯度的铁和铜产品,具有较高的经济价值。

综上所述,铜渣熔融还原炼铁是一种重要的冶金技术,具有广泛的应用前景。

在今后的工业生产中,该技术将会得到更广泛的应用和推广。

铜冶炼废渣综合回收研究

铜冶炼废渣综合回收研究一、引言铜冶炼是一项重要的工业活动,由于其过程中产生了大量的废渣,对环境带来了一定的负面影响。

因此,对废渣进行综合回收是一项重要的研究课题。

本文将对铜冶炼废渣综合回收进行全面的研究和探讨。

二、废渣的成分及特性铜冶炼废渣主要包括矿渣、渣铁、渣铜和尾矿等。

这些废渣的成分及特性对于综合回收具有重要的意义。

例如,矿渣中含有大量的氧化铜和铜硫化物,可以通过磁选和浮选等物理方法进行回收。

渣铁中含有铜、铁、铅等金属,可以通过熔炼和重力分离等方法进行回收。

渣铜中含有铜和贵金属等,可以通过熔炼和电解等方法进行回收。

尾矿中含有大量的未被回收的金属和有价值的矿物质,可以通过浸出和萃取等方法进行回收。

三、废渣综合回收的技术途径废渣的综合回收可以采用多种技术途径,包括物理方法、化学方法和生物方法等。

物理方法包括磁选、浮选、重力分离等,可以有效地分离和回收废渣中的有价值物质。

化学方法包括浸出、萃取、氧化等,可以将废渣中的有价值物质转化为易于回收的形式。

生物方法包括微生物浸出、菌群浸出等,可以利用微生物的活性将废渣中的有价值物质溶解出来。

四、废渣综合回收的工艺流程废渣综合回收的工艺流程包括废渣的预处理、废渣的分离、有价值物质的转化和有价值物质的回收等步骤。

首先,对废渣进行预处理,包括破碎、磨碎和分级等操作,以达到更好的回收效果。

然后,将废渣进行分离,采用物理和化学方法,将废渣中的有价值物质分离出来。

接下来,对有价值物质进行转化,通过化学反应等方法,将其转化为易于回收的形式。

最后,采用相应的回收方法,将有价值物质从废渣中回收出来。

五、废渣综合回收的经济效益和环境效益废渣综合回收不仅可以实现废渣中有价值物质的回收利用,还可以减少废渣的排放和环境污染。

从经济效益方面来看,废渣综合回收可以提高资源利用率和产品附加值,增加企业的收入。

从环境效益方面来看,废渣综合回收可以减少废渣的排放量,降低对环境的破坏。

六、废渣综合回收的挑战和发展方向废渣综合回收面临着一些挑战,包括废渣成分复杂、废渣处理成本高和废渣处理技术不成熟等。

铜渣浮选尾料中回收铜铁的研究

从图 4 中可以看出,随着焦炭加入量的增加,熔炼炉渣含铁 逐渐降低,当焦炭加入量达到 9% 以上时,熔炼炉渣中含铁不再 发生大幅降低,说明在焦炭加入量达到 9% 时,铜渣浮选尾料中 的铁基本被还原完全,同时考虑到生产实际中成本,选择焦炭的 加入量为 9% 为宜。 3.2 氧化钙加入量对熔炼炉渣含铁的影响

将铜渣浮选尾料磨碎至粒度为 200 目时,做扫描电镜分析, 结果如图 2 所示。

图 1 金川铜渣浮选尾料的 XRD 分析

收稿日期 :2020-05 作者简介 :刘瑜,女,生于 1976 年,汉族,四川邻水人,本科,副教授,研究方向 : 冶金工程、教育教学管理。

图 2 金川铜渣浮选尾料 SEM 照片

对 a、b、c、d、e 五点进行能谱分析,结果见表 2 所示。

金川铜渣浮选尾料中含铜 0.24%、含铁 42.58%、含二氧化硅 30.89%。 1.2 铜渣浮选尾料的晶相结构

通过 XRD 分析可知金川铜渣浮选尾料主要成分为 Fe2SiO4 和 Fe3O4。 1.2.1 铁橄榄石 Fe2SiO4

铁橄榄石属于斜方晶系,硬度为 6.5,比重为 4.32,熔点为 1205℃,颜色深灰。铁橄榄石是铜渣中的主要脉石矿物,含量较 高,结晶粒度较粗,形状较为规则。 1.2.2 磁铁矿相 Fe3O4

表 2 能谱分析结果

Fe

O

Si

Al Cu Zn Ca Mg

S

a 83.8 13.457 1.092 1.651 — — — — —

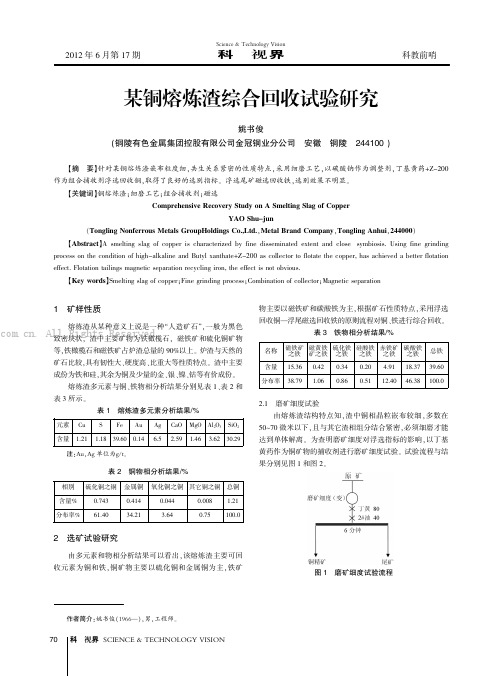

某铜熔炼渣综合回收试验研究

某铜熔炼渣综合回收试验研究【摘要】针对某铜熔炼渣嵌布粒度细,共生关系紧密的性质特点,采用细磨工艺,以碳酸钠作为调整剂,丁基黄药+Z-200作为组合捕收剂浮选回收铜,取得了良好的选别指标。

浮选尾矿磁选回收铁,选别效果不明显。

【关键词】铜熔炼渣;细磨工艺;组合捕收剂;磁选Comprehensive Recovery Study on A Smelting Slag of CopperYAOShu-jun(Tongling Nonferrous Metals GroupHoldings Co.,Ltd.,Metal Brand Company,TonglingAnhui,244000)【Abstract】A smelting slag of copper is characterized by fine disseminated extent and close symbiosis. Using fine grinding process on the condition of high-alkaline and Butyl xanthate+Z-200 as collector to flotate the copper, has achieved a better flotation effect. Flotation tailings magnetic separation recycling iron, the effect is not obvious.【Key words】Smelting slag of copper;Fine grinding process;Combination of collector;Magnetic separation1矿样性质熔炼渣从某种意义上说是一种“人造矿石”,一般为黑色致密块状,渣中主要矿物为铁橄榄石,磁铁矿和硫化铜矿物等,铁橄榄石和磁铁矿占炉渣总量的90%以上。

某铜熔炼渣综合回收试验研究

SCIENCE &TECHNOLOGY VISION科技视界2012年6月第17期科技视界Science &Technology Vision某铜熔炼渣综合回收试验研究姚书俊(铜陵有色金属集团控股有限公司金冠铜业分公司安徽铜陵244100)【摘要】针对某铜熔炼渣嵌布粒度细,共生关系紧密的性质特点,采用细磨工艺,以碳酸钠作为调整剂,丁基黄药+Z-200作为组合捕收剂浮选回收铜,取得了良好的选别指标。

浮选尾矿磁选回收铁,选别效果不明显。

【关键词】铜熔炼渣;细磨工艺;组合捕收剂;磁选Comprehensive Recovery Study on A Smelting Slag of CopperYAO Shu-jun(Tongling Nonferrous Metals GroupHoldings Co.,Ltd.,Metal Brand Company ,Tongling Anhui ,244000)【Abstract 】A smelting slag of copper is characterized by fine disseminated extent and close ing fine grinding process on the condition of high-alkaline and Butyl xanthate+Z-200as collector to flotate the copper,has achieved a better flotation effect.Flotation tailings magnetic separation recycling iron,the effect is not obvious.【Key words 】Smelting slag of copper;Fine grinding process;Combination of collector;Magnetic separation作者简介:姚书俊(1966—),男,工程师。

铜渣熔融还原炼铁过程研究 - jproengcom

∆rGmΘ=235347−310.71T (J/mol).

(5)

∆rGmΘ=0 时,T=757.47 K,反应起始温度较 CaO 添加量 较少时[式(2)]大幅度降低,使铁收率增高.

由式(1)及渣中 2FeO⋅SiO2/Fe3O4 质量比接近 2:1 可 知,CaO 将 FeO 从 2FeO⋅SiO2 中完全置换出来,CaO 与 2FeO⋅SiO2 摩尔比为 2:1,此时渣系碱度为 0.73. 根据熔 渣结构分子理论假说,渣中 FeO 组元活度[14]由式(6)推 算,达到最大 0.376.

表 1 不同炼铜方法熔炼炉渣的化学成分[7]

Table 1 The composition of copper slag produced with different methods for copper smelting[7]

Smelting method Smelting in sealed blast furnace

Slag composition (%, ω)

Cu

Fe

Fe3O4

SiO2

0.42

29.0

−

38

S

Al2O3

CaO

−

7.5

11

Outokumpu flash smelting

1.5

44.4

11.8

26.6

1.6

−

−

Outokumpu flash smelting (electric furnace improvement)

但反应11的发生使离解生成的sio离子与ca结合生成熔点较高的ca分子其结构较为致密包裹cao反应界面阻碍了cao分子继续离解导致对熔渣粘度降低有限粘度偏高使还原反应动力学条件及渣铁分离条件恶化进而使渣中全铁含量相对偏增加cao试剂添加量使熔渣碱度分别为101214时反应接触点增多o对熔池粘度的降低相对较明显表现在反应完成后熔渣中全铁含量大幅度降低

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

回收铜原理

• 从炼铜炉排出的熔融热态铜渣(1270℃)通过溜槽流入提铜炉中, 等熔池达到一定高度后加还原剂及辅料。提铜炉严格密封,还原剂和 辅料通过提铜炉周边的喷枪用加压氮气喷入,喷枪一端浸没在熔池中, 对熔池产生搅拌作用。辅料首先由输送绞龙送至高温回转煅烧机,与 来自提铜铁合金炉的高温烟气(1600℃)逆流运行,在高温回转 煅烧机内进行热交换,预热好的辅料(650℃)由卸料阀排出进入 下面的料罐。同时煅烧机排气所夹带的较细辅料进入旋风除尘器分离, 回收的物料也送到料罐中加以利用,气体则经引风机直接排入大气中。 料罐中预热好的辅料经喷枪用加压氮气喷入提铜炉中。因回收铜炉用 铜冷却壁冷却,散热较快,为了保持温度恒定,将来自高温

• 开发利用二次资源及各种冶金渣是实现可持续发 展的一条重要途径。山

•

东天力干燥设备有限公司开发的

熔融态回收铜及

•

铜铁合金新工艺,是正在快速发展和完善的

铜渣处理的新工艺。该工艺有效

• 地回收了渣中的有价组分,实现了铜渣资源化利 用;简单易行,操作方便,投资

• 成本低,是一种应用前景广阔的铜渣再利用工艺。

左右,含铁 • 40% 左右,同时还含有少量的锌、镍、钴等贵重金属。 • 当前铜渣回收铜主要采用火法贫化法和浮选法,火法贫化后渣含铜量

在0。5% 左右,而浮选法在0。4% 左右,铜的回收率均不高。铜 渣中的铁主要以铁橄榄石、四氧化三铁的形式存在,二者互相嵌布, 粒度都较小,回收难度大,成本高。目前铜渣中铁的回收提取研究较 少,尚处在初步研究阶段。文献中主要研究路线是向装有液态铜渣的 渣包中鼓吹富氧,使渣中的氧化亚铁氧化成四氧化三铁,然后通过磁 选方式进行回收,但铁的回收率及品位均不高 [1- 4].目前铜渣的贫 化形式比较单一,主要集中在单纯地回收铜或铁的技术方面,而作为 耐候钢原料的铜铁合金,相关回收技术却鲜见报道。耐候钢因其良好 的耐候性和优良的力学、焊接性能,目前广泛应用于轨道交通、桥梁 工程和集装箱等领域,所以可以断言可作为耐候钢原料的铜铁合金具 有广阔的市场前景。此外,传统铜渣贫化都是对冷态渣进行的处理, 存在着成本高、能源浪费比较严重等问题。

摘要:本文根据某炼铜熔融炉渣的矿物特性和选矿工艺特点,提出了一种"两步法"新工艺分别回收铜和铜铁合金

• 低温阶段回收铜,高温阶段回收铜铁合金。该工 艺对铜和铜铁合金提取比较充分,回收率均在 90%以上。回收铜的品位可达

• 99%,可直接送去火法精炼;产出的铜铁合金有 害杂质少,可作为耐候钢的理想原料,其价值比 纯铁高。此工艺用粉状或粒

• 辅料。在提铜铁合金炉内,熔池和二次燃烧区发生的

•

主要反应如下:

•

FeO+C=Fe+CO

•

Fe2SiO4+2C=2Fe+SiO2+2CO

• Cu2S+CaO+aC=2Cu+CaS+(2a-1)CO+(1-a)CO2

新工艺特点

• (1)工艺简单,低温阶段直接还原出铜,品位可达99% ,可以直 接送去

• 火法精炼,省去了回收铜硫,再进一步进行吹炼生成粗铜的工艺。

•

(2)极大地提高了铜渣中铜的回收率,改变了传统方法铜回收

率低的状况,

• 铜回收率可达98% 以上。

•

(3)高温下可直接用粉状或粒状的非焦煤作

•

还原剂,不用焦炭,也不用烧结,节省了成本。

•

(4)生成的铜铁合金铜含量0。1~0。8% ,其他有害杂质

• 状非焦煤代替焦炭作还原剂,不用烧结,可以充 分利用铜厂现有的设备,节省投资成本。该工艺 简单易行,操作方便,有效

• 实现了铜渣的资源化利用,具有良好的经济、社 会和环境效益,是一种应用前景广阔的铜渣再利 用工艺。

铜渣是火法冶炼过程中回收铜后的 剩余物

• 在火法炼铜中每生产1t铜产出 • 约2~ 3t铜渣,渣中含有大量的有价值的组分,其中含铜1。5%

• 回转煅烧机的一部分高温烟气引入提铜炉中来补给热量的损失。提铜 炉产生的烟气直接排放。在提铜炉下部的高温熔池中,热态铜渣和还 原剂及辅料发生的主要反应为:

• Cu2S+CaO+aC=2Cu+CaS+(2a-1)CO+(1-a) CO2

•

Fe3O4+C=3FeO+CO

• 来自提铜炉的炉渣流入提铜铁合金炉中。还原剂用压缩氮气经喷枪进入炉中,

•

[ 4] 刘纲,朱荣,王昌安等。铜渣熔融氧化提铁的试

验研

•

究[ J].中国有色冶金,2009(1):71- 74。

谢谢

参考文献

• [ 1] 韩伟,秦庆伟。从炼铜炉渣中提取铜铁的研究[ J]. 矿

•

冶,2009,18(2):9- 12。

•

[ 2] 凌云汉。从炼铜炉渣中提取有价金属[ J].化工冶

金,

•

1999,20(2):220- 224。

•

[ 3] 王衍。炼铜转炉渣中铜铁的选矿03,32(4):19- 23。

• 喷枪的一端浸入熔池中,对熔池产生强烈的搅拌作用,使炉渣和还原剂混合 均匀。

• 熔池反应产生的可燃气体(CO),与从风口加入的富氧空气在炉膛上部剧 烈燃烧形成二

• 次燃烧区,产生的高温热量通过辐射、传导提供反应所需要的还原热,熔池

• 的温度维持在1500℃左右。产生的高温烟气(1600℃)去预热提铜 炉的

少,完全满

• 足耐候钢对原料的要求,其价值比纯铁高。

•

(5)在回收铜的基础上,剩余的铜和铁进一步还原得到产物铜

铁合金,回

• 收率达到90% 以上,方法简便,操作灵活,易于推广。

•

(6)可以充分利用铜厂现有的设备,节省投资成本。

结论

• 随着钢铁和铜工业的持续高速发展,我国的铁矿 石及一次铜资源日趋枯竭,