过程控制发展历程

简述控制工作的过程

简述控制工作的过程控制工作是管理过程中的一个重要环节,它旨在确保组织实现预定的目标和计划,以及适应变化。

控制过程通常包括以下几个阶段:设定标准(Establishing Standards):控制的第一步是明确期望的结果,并建立标准或指标来衡量这些结果。

标准可以是数量化的,也可以是定性的,它们应该是明确的、可测量的,以便后续的比较和评估。

一、测量绩效(Measuring Performance):一旦设定了标准,就需要收集和测量实际绩效数据。

这可能涉及到使用各种测量工具和技术,以确保收集到的数据客观、准确、可靠。

二、比较与分析(Comparing and Analyzing):收集到的绩效数据与设定的标准进行比较和分析。

这有助于确定实际绩效与期望绩效之间的差异。

比较和分析的过程可以帮助管理者更好地理解组织的运作状况。

三、采取纠正措施(Taking Corrective Action):如果发现实际绩效偏离了预期,就需要采取纠正措施。

这可能包括调整计划、重新分配资源、提供培训,或者对组织过程进行改进。

目标是迅速纠正问题,确保组织朝着正确的方向前进。

四、反馈信息(Providing Feedback):控制过程需要建立一个反馈机制,以便及时了解绩效和调整计划。

反馈信息可以来自各个层面和部门,用于指导未来的决策和行动。

五、持续监控(Continuous Monitoring):控制是一个持续的过程,需要不断地监控组织的绩效。

这涉及到定期检查标准、测量绩效、分析数据,以确保组织保持在正确的轨道上。

控制工作的过程并不是线性的,而是一个循环的过程。

在实践中,管理者可能需要不断地调整和改进控制措施,以适应外部环境的变化和内部变革。

有效的控制工作有助于组织及时发现问题、做出调整,并保持在正确的发展方向上。

统计过程控制(SPC)的三个发展阶段

统计过程控制(SPC)的三个发展阶段SPC迄今已经受了三个进展阶段,即SPC(Statistical Process Control,统计过程掌握)阶段、SPCD(Statistical Process Control and Diagnosis,统计过程掌握与诊断)阶段与SPCDA(Statistical Process Control,Diagnosis and Adjustment,统计过程掌握、诊断与调整)阶段。

(一)SPC阶段SPC是美国休哈特博士在20世纪二三十年月所制造的理论,它能科学地区分诞生产过程中产品质量的偶然波动与特别波动,从而对过程的特别准时告警,以便人们实行措施,消退特别,恢复过程的稳定。

这就是所谓质量掌握。

这一理论直到20世纪80年月,依旧是过程掌握实施的重要指导。

(二)SPCD阶段SPCD即统计过程掌握与诊断。

SPC虽然能对过程的特别进行告警,但是它并不能告知是什么特别,发生于何处,也不能进行诊断。

1982年张公绪教授提出了新型掌握图——选控图系列,为SPCD理论的进展奠定了基础。

1982年,张公绪提出两种质量诊断理论,突破了传统的美国休哈特质量掌握理论,开拓了统计质量诊断的新方向。

从今SPC上升为SPCD,SPCD是SPC的进一步进展,也是SPC的其次个进展阶段。

1994年,张公绪教授与其同学郑慧英博士提出多元逐步诊断理论,解决了西方国家的诊断理论需要同时诊断全部变量从而第一种错误的概率α比较大的问题。

1996年张公绪提出了两种质量多元逐步诊断理论(也称为两种T2图的逐步诊断理论)解决了多工序、多指标系统的MSPC与MSPCD(多元质量掌握与诊断)问题。

1998年,张公绪又将上述理论进一步改进,这是多元诊断理论的一个突破,不但使得多元掌握与诊断大为简化,而且很多的多元诊断问题由此得以解决。

目前SPCD已进入有用性阶段,我国仍旧居于领先地位,在SPC 与SPCD的理论与实践方面做出了应有的贡献,形成我国的SPC与SPCD学派。

spc培训教材完整版

SPC与其他质量管理体系融合应用

与六西格玛管理的融合

将SPC作为六西格玛管理的一个重要工具,用于识别和改进生产过程中的问题和波 动。

结合六西格玛管理的DMAIC流程,运用SPC对生产过程进行持续改进和优化。

SPC与其他质量管理体系融合应用

免类似异常的再次发生。

06

SPC在企业中实施与推广

SPC实施步骤和关键成功因素

明确目标

确定SPC实施的目标和范围,包括要控制的 产品特性、生产过程和关键质量指标等。

数据收集

建立数据收集系统,收集生产过程中的原始 数据,并进行整理和清洗。

SPC实施步骤和关键成功因素

过程分析

运用统计技术对生产过程进行 分析,识别过程中的异常和波 动,并确定过程能力。

与精益生产的融合

将SPC与精益生产相结合,实现生产过程的高效、稳定和可控。

利用精益生产的理念和工具,如价值流分析、持续改进等,推动SPC的 实施和推广。

企业内部SPC培训和文化建设

统计技术基ห้องสมุดไป่ตู้知识培训

包括概率论、数理统计等基础知识,帮助员工掌握基本的统计概念和方法。

SPC理论和方法培训

深入讲解SPC的理论和方法,包括控制图的制定、分析和应用等,使员工能够熟练掌握 SPC技术。

SPC在企业中应用价值

提高产品质量

通过实施SPC,企业可以及时发现并解决生产过程中的问题,减少产品缺陷和不良品率, 提高产品质量和客户满意度。

降低生产成本

SPC有助于企业优化生产流程、提高设备利用率和劳动生产率,从而降低生产成本、提高 经济效益。

提升企业竞争力

iso9001的发展历程

iso9001的发展历程ISO 9001是国际标准化组织制定的一项质量管理体系标准,用于指导组织如何设计和实施质量管理体系,以提高产品和服务的质量,并满足客户和法律法规的要求。

ISO 9001的发展历程可以追溯到上世纪50年代,以下是其详细的发展历程:20世纪50年代至60年代,质量管理变为了一个重要的议题。

为了满足质量标准的需求,各国开始制定自己的国家标准和质量管理体系。

然而,由于标准的差异和复杂性,各国之间的贸易受到了限制。

为了解决这个问题,国际标准化组织(ISO)于1946年成立,成为世界各国制定和推广国际标准的机构。

70年代初期,ISO开始着手制定一套国际化的质量管理体系标准,以便促进国际贸易和合作。

根据这个想法,ISO 9000系列标准于1987年首次发布,并由ISO/TC 176成为负责这一领域标准化工作的技术委员会。

ISO 9001标准的首次版本在1987年发布,并于1994年进行了修订。

1987年版本的标准主要关注过程控制和质量保证,适用于制造业。

然而,随着服务业的发展,人们意识到质量管理体系标准需要做出相应的调整。

为了满足不同行业和组织的需求,ISO 9001标准于2000年进行了重大修订。

这次修订将质量管理体系的基本原则扩展到了非制造业,并强调了客户的满意度和持续改进。

此次修订还引入了过程方法论,强调了全面质量管理的重要性,提出了术语"八项原则"。

2008年,ISO 9001标准再次进行了修订。

此次修订主要关注于风险管理、客户满意度的测量和评价、供应链管理和持续改进等方面的要求。

新版标准还提出了文件化要求的减少,并引入了基于风险的思维和流程导向的方法。

最新的ISO 9001标准发布于2015年,是对2008年版本的修订。

这次修订进一步强调了领导层的责任和参与,并将质量管理体系与组织的战略目标和环境管理整合在一起。

标准还引入了对外部利益方的关注,突出了可持续发展和社会责任的重要性。

过程装备与控制工程专业发展历程

过程装备与控制工程专业发展历程一、学科起源过程装备与控制工程学科起源于XX世纪XX年代,随着工业化的进程,对大型、复杂工艺过程的设备需求增加,过程装备与控制工程学科逐渐形成。

这个学科主要研究工业过程中的装备设计、控制技术以及安全保障等,以满足工业生产的需要。

二、技术进步随着科技的不断发展,过程装备与控制工程学科的技术也在不断进步。

例如,信息技术、自动化技术、智能制造技术等新技术被广泛应用于过程装备的设计、制造、控制和优化中,极大地提高了工业生产的效率和安全性。

三、人才培养过程装备与控制工程专业人才培养注重理论与实践相结合,既要求学生掌握扎实的理论基础,又强调实际操作能力的训练。

在课程设置上,本专业涵盖了机械、化学、物理、材料科学、计算机等多个学科领域的知识,旨在培养具有全面素质和创新能力的过程装备与控制工程人才。

四、行业应用过程装备与控制工程学科的应用领域非常广泛,包括石油、化工、制药、能源、环保等众多行业。

本专业的毕业生可以在这些行业中从事装备设计、制造、运行、维护以及工艺控制等方面的工作。

五、国际交流与合作随着全球化的发展,过程装备与控制工程专业的国际交流与合作日益频繁。

许多高校和科研机构通过国际学术会议、合作研究等方式,与国际同行进行深入的交流和合作,共同推动本学科的发展。

六、未来趋势与展望未来,过程装备与控制工程专业的发展将更加注重智能化、绿色化、安全化等方面。

智能制造技术的应用将进一步提高装备的自动化和智能化水平,降低人工干预,提高生产效率。

同时,随着环保意识的提高,绿色化生产将成为主流,过程装备的设计和制造也将更加注重环保和节能。

此外,随着工业安全事故的频发,安全设计和安全管理将成为过程装备与控制工程的重要研究方向。

七、交叉学科发展随着多学科交叉融合的趋势,过程装备与控制工程专业将与更多学科产生交又。

例如,与人工智能、大数据等信息技术领域的交叉,将为工业生产提供更高效、智能的解决方案;与生物工程领域的交叉,将为制药、食品等行业提供更先进的工艺和设备;与环境工程领域的交叉,将为环保和能源利用提供更先进的技术手段。

过程控制系统基础知识

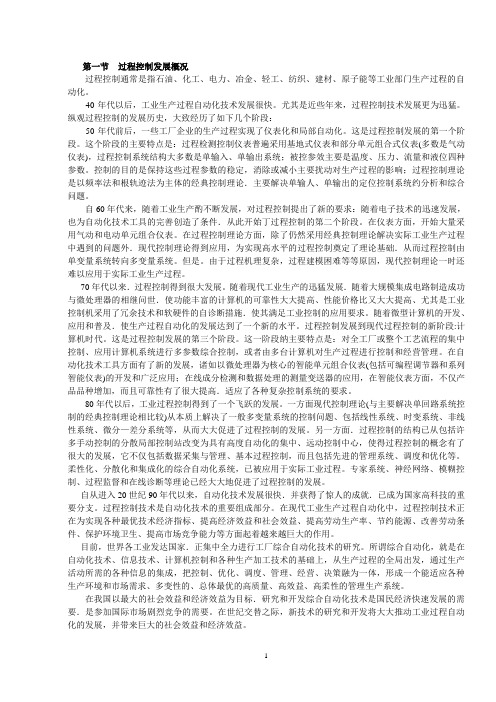

第一节过程控制发展概况过程控制通常是指石油、化工、电力、冶金、轻工、纺织、建材、原子能等工业部门生产过程的自动化。

40年代以后,工业生产过程自动化技术发展很快。

尤其是近些年来,过程控制技术发展更为迅猛。

纵观过程控制的发展历史,大致经历了如下几个阶段:50年代前后,一些工厂企业的生产过程实现了仪表化和局部自动化。

这是过程控制发展的第一个阶段。

这个阶段的主要特点是:过程检测控制仪表普遍采用基地式仪表和部分单元组合式仪表(多数是气动仪表),过程控制系统结构大多数是单输入、单输出系统;被控参效主要是温度、压力、流量和液位四种参数。

控制的目的是保持这些过程参数的稳定,消除或减小主要扰动对生产过程的影响;过程控制理论是以频率法和根轨迹法为主体的经典控制理论.主要解决单输人、单输出的定位控制系统约分析和综合问题。

自60年代来,随着工业生产酌不断发展,对过程控制提出了新的要求:随着电子技术的迅速发展,也为自动化技术工具的完善创造了条件.从此开始丁过程控制的第二个阶段。

在仪表方面,开始大量采用气动和电动单元组合仪表。

在过程控制理论方面,除了仍然采用经典控制理论解决实际工业生产过程中遇到的问题外.现代控制理论得到应用,为实现高水平的过程控制奠定了理论基础.从而过程控制由单变量系统转向多变量系统。

但是。

由于过程机理复杂,过程建模困难等等原因,现代控制理论一时还难以应用于实际工业生产过程。

70年代以来.过程控制得到很大发展。

随着现代工业生产的迅猛发展.随着大规模集成电路制造成功与微处理器的相继问世.使功能丰富的计算机的可靠性大大提高、性能价格比又大大提高、尤其是工业控制机采用了冗余技术和软硬件的自诊断措施.使其满足工业控制的应用要求。

随着微型计算机的开发、应用和普及.使生产过程自动化的发展达到了一个新的水平。

过程控制发展到现代过程控制的新阶段:计算机时代。

这是过程控制发展的第三个阶段。

这一阶段纳主要特点是:对全工厂或整个工艺流程的集中控制、应用计算机系统进行多参数综合控制,或者由多台计算机对生产过程进行控制和经营管理。

FCS和DCS的结构特点与区别

FCS结构特点

现场总线打破了传统控制系统的结构形式。传统模拟控制系统采 用一对一的设备连线,按控制回路分别进行连接。

FCS由于采用了智能现场设备,能够把原先DCS系统中处于控制 室的控制模块、各输入模块置入现场设备中,加上现场设备具有 通信能力,因而控制系统功能能够不依赖控制室的计算机或控制 仪表,直接在现场完成,实现了彻底的分散控制。 FCS与传统控制系统的对比图:

FCS典型应用

连续的工艺过程自动控制如石油化工

分立的工艺动作自动控制如汽车制造机器人、汽车 多点控制如楼宇自动化

FCS 和 DCS 的 比 较

FCS

结构 可靠性 失控状态 一对多:一对传输线接多台仪表,双 向传输多个信号 可靠性好:数字信号传输抗干扰能力 强,精度高 操作员可以再控制室了解现场设备的 工作状态,也可以对设备进行参数调 整,还可以预测或寻找故障。 用户可以选择不同制造商提供的性能 价格比最优的现场设备和仪表。不同 品牌的仪表可以互连。 智能仪表除了具有模拟仪表的检测、 变换、补偿等功能外,还具有数字通 信能力,并且具有控制和运算能力 控制功能分散在各个智能仪表中

FCS概述

FCS的全称是现场总线控制系统,属于第五代过程控制系统,它 是21世纪自动化控制系统的方向。

FCS是3C技术(Communication,Computer,Control)的融 合。是用于现场智能化装置与控制室自动化系统之间的一个标准 化数字式通信链路,可进行全数字化、双向、多站总线式的信息 数字通信,实现相互操作以及数据共享。 基本任务是:本质(本征)安全、危险区域、易变过程、难于对 付的非常环境。 主要目的是:用于控制、报警和事件报告等工作。

过程装备与控制工程专业的发展历程

教学团队调研报告----过程装备与控制工程专业的发展历程0 序言过程装备与控制工程综合化课程教学团队为建立综合化课程体系,首先需了解团队所在专业—过程装备与控制工程专业的发展历程及存在的问题。

团队成员通过查阅资料、走访专家了解我校过程装备与控制工程专业50多年的发展历程,研究了教学计划和课程体系的演变过程1 五十年的发展历程过程装备与控制工程专业的前身是化工机械专业,在该专业创建的初期它是一个建筑在综合化工程背景下的专业,随着化学工程和化工自动化专业在国内兴起,化工机械专业逐步淡化了化工和控制的教学内容。

到1998年,根据教育部专业调整目录,该专业(时称化工设备与机械)改名为过程装备与控制工程,将该专业的内涵又扩充到包括过程、机械和控制等多个学科的工程教育专业。

在新的形势下如何建设过程装备与控制工程这样一个多学科交叉的专业就是摆在我们面前的一项光荣而神圣的历史任务。

为了研究该专业从原化工机械综合化办学走向学科分化的发展演变,我们通过查阅资料、走访专家了解我校过程装备与控制工程专业50多年的发展历程,研究了教学计划和课程体系的演变过程(见表1)。

表1 教学计划的演变过程1.1课程体系的演变过程装备与控制工程专业的前身是化工设备与机械专业。

它成立于二十世纪五十年代初期,是全国第一批设立的化机专业。

1952年—1954年,学校和专业处于创建初期,教学计划不完整,教学环节不齐全。

1954年,在苏联专家杜马什涅夫的帮助下,多所院校合作制定了第一份教学计划。

1955年教学计划的总学时为4330学时,1957年总学时3435学时,1959年总学时3399学时,主要包括公共课(政治、外语、体育)、基础课(数学、物理、化学)、技术基础课(画法几何和制图、金属工艺学、理论力学和材料力学、机械零件和机械原理、电工学、化工仪表与自动化、化工原理、热工学、普通化学工业、化工材料及腐蚀原理)、公共知识课(安全技术、化工经济与企业组织)和专业课(容器、塔器、换热器、过滤机、离心机、粉碎机和干燥机等)。

PLC发展历史

PLC发展历史PLC(可编程逻辑控制器)是一种用于自动化控制系统的电子设备,它可以根据预先编写的程序来控制机器和工业过程。

PLC的发展历史可以追溯到20世纪60年代,下面将详细介绍PLC的发展历程。

1. 创始阶段(1960年代)PLC最早起源于美国的汽车制造业。

当时,汽车制造商面临着生产线上的控制问题,他们希望能够使用一种更灵活和可编程的控制系统来替代传统的继电器控制。

于是,美国的一家公司在1968年推出了第一款商用PLC,这标志着PLC的诞生。

2. 发展阶段(1970年代-1980年代)在PLC诞生后的几年里,PLC逐渐受到了工业界的认可和采用。

1971年,德国的一家公司推出了第一款可编程控制器,这进一步推动了PLC的发展。

随着技术的不断进步,PLC的功能得到了扩展,它开始具备了更强大的处理能力和更多的输入输出(I/O)点。

在1980年代,PLC的市场需求不断增加。

PLC开始广泛应用于各个行业,包括制造业、化工业、电力行业等。

PLC的生产商也越来越多,市场竞争激烈,不同公司推出了各种不同功能和规格的PLC产品。

3. 现代阶段(1990年代至今)随着计算机技术的飞速发展,PLC的功能和性能得到了进一步提升。

1990年代,PLC开始具备了更强大的处理器和更大的存储容量,使得它能够处理更复杂的控制任务。

同时,PLC开始与其他自动化设备进行联网,实现了更高级的控制和监控功能。

2000年代以来,PLC的发展进入了一个全新的阶段。

随着工业互联网的兴起,PLC开始与云计算、大数据等技术相结合,实现了更智能化的控制。

PLC的应用范围也进一步扩大,包括智能家居、物流仓储、能源管理等领域。

总结PLC的发展历史可以追溯到20世纪60年代,经过几十年的发展,它已经成为工业自动化领域中不可或缺的设备。

从最初的简单控制器到现代的智能化系统,PLC不断演进和创新,为各个行业提供了更高效、更可靠的自动化解决方案。

随着技术的不断进步,我们可以期待PLC在未来的发展中发挥更重要的作用,推动工业自动化向更高水平发展。

过程控制发展的5个阶段

现场总线控制系统(FCS)、无线仪表、网络化仪表

基地式仪表为主,大量应用气动单元组合仪表

第三Biblioteka 阶段20世纪60-70年代

现代控制理论

状态空间、动态规划、极小值原理等

复杂控制系统的开发和应用。在航天、航空和制导等领域取得成功

组合式仪表广泛应用,气动和电动单元组合仪表成为控制仪表的主流

第四

阶段

20世纪70-80年代

大系统控制理论、

人工智能、鲁棒控制、模糊控制、神经网络、预测控制、多变量频域

基于知识的专家系统、模糊控制、人工神经网络控制、智能控制、故障诊断、生产计划和调度、优化控制等先进控制系统,非线性和分布参数系统

集散控制系统(DCS)、可编程控制器(PLC)、信息管理系统(MIS)

第五

阶段

20世纪80年代开始

管控一体化、综合自动化过程控制系统、制造执行系统和企业资源计划结合

综合自动化系统(PCS,MES,ERP)

阶段

大致时间

控制理论和研究方法

过程控制研究对象

采用的仪表

第一

阶段

20世纪40-50年代

经典控制理论

微分方程解析方法

控制系统稳定性,单输入、单输出系统

基地式大型仪表

部分气动单元组合仪表

第二

阶段

20世纪50-60年代

经典控制理论

频域法、根轨迹法等

从随动到定值控制;从单回路到复杂控制;从PID到特殊控制规律

过程控制与自动化仪表

过程控制与自动化仪表1. 引言过程控制与自动化仪表是现代工业生产中不可缺少的一部分,它们在监测、控制和优化工业过程中起着重要的作用。

过程控制与自动化仪表技术的应用可以提高工业生产的效率、质量和安全性,减少人力资源的消耗,实现工业自动化。

本文将介绍过程控制与自动化仪表的基本概念、发展历程以及在工业生产中的应用。

同时还会讨论一些常见的过程控制与自动化仪表的类型和工作原理,以及它们在不同行业中的具体应用案例。

2. 过程控制与自动化仪表基本概念过程控制与自动化仪表是指一系列用于监测、控制和调节工业过程的设备和系统。

它们可以通过测量和分析过程变量,控制工艺参数并实现自动化控制。

通过使用合适的传感器、执行器和控制算法,可以实现对工业过程的精密控制和优化。

过程控制与自动化仪表主要由以下几个组成部分构成:•传感器:用于测量各种物理量,如温度、压力、流量等;•控制器:根据传感器测量值和设定值进行逻辑运算,生成控制信号;•执行器:接收控制信号,并执行相应的动作,如开关、阀门等;•监控系统:用于监视和记录工业过程中的各种参数和状态;•人机界面:提供工业过程的可视化显示和人机交互界面。

3. 过程控制与自动化仪表的发展历程过程控制与自动化仪表的发展可以追溯到工业革命时期。

在工业革命之前,工业生产主要依靠人工操作,效率低下且易出错。

随着机械设备和工业化的发展,工业生产越来越复杂,对自动化控制的需求也越来越迫切。

20世纪初,工程师们开始研究和开发过程控制与自动化仪表技术。

最早的控制系统是基于机械和电气设备的。

随着电子技术的发展,电子仪表逐渐取代了机械仪表,实现了对工业过程更加精确的控制。

到了20世纪中叶,随着计算机技术的进一步发展,数字化控制系统开始应用于工业生产。

数字化控制系统通过采集和处理大量数据,实现了对工业过程的智能化控制,并提高了系统的可靠性和稳定性。

近年来,随着互联网和物联网技术的快速发展,过程控制与自动化仪表也越来越趋向于网络化和智能化。

内部控制发展的历程

内部控制发展的历程

内部控制的发展历程大致可以分为以下几个阶段:

1. 企业自我管理阶段

早期,在缺乏法律法规规范管理的情况下,企业自行制定管理办法与规章制度,实施自我管理。

公司内部部门之间协作合作,相对自闭,理念混乱。

这种阶段较为简单粗暴,通过简单的人员配备、法人制度明确、管理层的权威调配来予以解决。

2. 法律法规约束阶段

随着法律法规的逐渐健全,企业必须遵守相关法律法规,越来越多的企业依靠内部控制体系规范管理,如财务制度、内部审计等。

这种体系使得内部控制逐渐成熟,能够对公司的财务和资产活动进行有效的监管。

3. 完善管理体系阶段

进入21世纪,在越来越复杂的经济环境下,内部控制需求不断提升与变化。

公司需要不断完善管理体系、加强风险管理,控制信息流、人力资源、客户信用等各方面的风险。

同时,企业需要制定符合实际管理环境的内部控制政策,使得政策能够在实际操作过程中获得适当的运用。

4. 信息化时代阶段

现在,企业信息化程度不断加深,企业管理体系亦逐步向内部控制集成化发展。

企业可通过信息技术手段更好地管理内部风险,加强企业内部流程的安全性与风险防范,提高企业管理效率。

企业对内部控制要求变得更为综合化,管理人员也要适应信息化时代的内部控制要求。

第2章-过程控制系统基本概念解析

智能建筑环境检测与控制技术

2.4.2 按给定信号的特点分类

(3)程序控制系统 程序控制系统的给定量按照已知的规律变化, 要求其输出量与给定量的变化规律相同,如数控 机床的程序控制系统、造纸中制浆蒸煮的温度控 制、程序控制电液伺服系统和周期性工作的加热 设备等。程序控制系统的设定值按照预先设定的 程序自动改变,系统按设定程序自动运行,直至 全部程序运行完为止。程序控制系统可以是开环 的,也可以是闭环的。

智能建筑环境检测与控制技术

2.2 过程控制系统的特点

连续型生产过程的基本特征是过程参数的变 化不仅受过程内部环境和条件的影响,也会受到 外界因素的影响,而且在很多情况下影响生产的 参数大多不止一个,其作用也各不相同,这些都 造成了过程控制系统的复杂性和多样性。因此, 过程控制系统与其他自动控制系统相比,除了具 有一般自动化技术所具有的共性之外,还具有其 自身的特点。

(1)反馈控制系统 在过程控制系统中,反馈控制系统是一种最 基本的控制结构形式。反馈控制系统依据被控参 数与设定值之间的偏差进行工作,系统运行的最 终目标是减小或消除偏差。锅炉液位控制系统就 是一个反馈控制系统。如果反馈信号不止一个, 就构成了多个闭合回路,也称多回路控制系统。

智能建筑环境检测与控制技术

智能建筑环境检测与控制技术

2.2 过程控制系统的特点

(5)过程控制多属慢过程参数控制 在过程控制系统中,通常用温度、流量、压 力、转速、液位、浓度等物理量来表征生产过程 的正常与否。由于被控过程大多具有大惯性、大 滞后等特点,使得多半过程控制具有慢过程控制 参数控制的特点。

智能建筑环境检测与控制技术

2.1 过程控制系统的发展概况

过程控制(process control)通常是指石油、 化工、电力、冶金、轻工、纺织、造纸、医药、 建材、核能等工业生产中连续的或按照一定周期 程序进行的生产过程的自动控制。

SPC基础培训资料

SPC基础培训资料一、SPC 是什么?SPC 即统计过程控制(Statistical Process Control),是一种借助数理统计方法的过程控制工具。

它对生产过程进行分析评价,根据反馈信息及时发现系统性因素出现的征兆,并采取措施消除其影响,使过程维持在仅受随机性因素影响的受控状态,以达到控制质量的目的。

二、SPC 的发展历程SPC 起源于 20 世纪 20 年代,当时美国的休哈特博士提出了控制图的概念,并成功将其应用于生产过程的监控。

在随后的几十年里,SPC 不断发展和完善,逐渐成为质量管理领域的重要方法。

随着计算机技术的普及,SPC 的应用变得更加便捷和高效。

三、SPC 的作用和意义1、预防不合格产品的产生通过对过程数据的实时监控和分析,能够提前发现潜在的问题,及时采取措施进行调整,从而避免不合格产品的出现。

2、降低生产成本减少废品、返工和保修等成本,提高生产效率和资源利用率。

3、提高产品质量和一致性使生产过程更加稳定,产品质量更加稳定和可靠,满足客户的需求和期望。

4、增强企业竞争力能够帮助企业在市场上树立良好的质量形象,提高客户满意度和忠诚度,增强市场竞争力。

四、SPC 常用的工具1、控制图控制图是 SPC 中最基本、最重要的工具。

它用于监控过程的稳定性和判断过程是否处于受控状态。

常见的控制图有均值极差控制图(XR 图)、均值标准差控制图(XS 图)、中位数极差控制图(XR 图)、单值移动极差控制图(XMR 图)等。

2、直方图用于展示数据的分布情况,帮助我们了解数据的集中趋势和离散程度。

3、排列图也称为帕累托图,用于找出影响产品质量的主要因素。

4、散布图用于研究两个变量之间的关系,判断它们是否相关。

五、控制图的原理控制图基于“3σ 原则”,即认为在正常情况下,过程数据的分布服从正态分布。

如果数据点超出控制限(通常为均值 ± 3 倍标准差),则认为过程出现了异常。

控制限分为上控制限(UCL)、下控制限(LCL)和中心线(CL)。

我国内部控制的发展历程

我国内部控制的发展历程中国内部控制的发展历程是一个逐渐完善的过程。

中国内部控制的发展可以追溯到20世纪80年代末和90年代初。

那时,中国的经济改革才刚刚起步,企业面临着各种风险和挑战。

为了保护公共利益、维护企业的财务稳定和经营活动的安全,中国开始逐步引进和建立内部控制的机制。

在1992年,中国国务院颁布了《企业内部控制暂行条例》,这是中国首个内部控制的法规。

条例对企业的内部控制制度、组织机构、职责权限、信息反馈和内部审计等方面进行了规定。

此后,许多行业和企业也相继建立了各自的内部控制制度。

进入21世纪后,中国的内部控制进一步得到了加强和完善。

2008年,中国证券监督管理委员会(CSRC)颁布了《上市公司内部控制规范》,要求上市公司建立健全内部控制体系,并进行自我评估和披露。

这一规范进一步加强了对上市公司内部控制的要求和监管。

2010年,中华人民共和国公司法也对内部控制进行了相关规定。

法律要求公司应当建立内部控制制度,加强对公司财务、生产经营和资产运作等方面的控制。

此后,相关部门还颁布了一系列细则和指南,进一步规范和完善内部控制制度。

近年来,中国的内部控制进一步提升了水平和标准。

2014年,《中华人民共和国内部控制基本规范》正式发布实施,标志着内部控制进入全面规范化和制度化的阶段。

并且,中国的内部控制逐渐与国际接轨,借鉴了国际上的经验和做法。

总的来说,中国内部控制的发展历程是从起步阶段到完善阶段的逐步演进。

通过法律法规的规定、机构的设立、标准的制定和实践的推进,中国的内部控制制度日益健全,并且与国际接轨。

未来,中国内部控制的发展还需要持续改进和创新,适应新时代的需求和挑战。

控制理论发展史

奈奎斯特

4.1948年伊万斯(W.R.Ewans)提出了复数域内研究 系统的根轨迹法。 建立在奈奎斯特的频率响应法和伊万斯的根轨迹 法基础上的理论,称为经典(古典)控制理论(或 自动控制理论)。

四 标志阶段

1.1947年控制论的奠基人美国 数学家韦纳(N.Weiner)把控制 论引起的自动化同第二次产业革 命联系起来,并与1948年出版了 《控制论—关于在动物和机器中 控制与通讯的科学》,书中论述 了控制理论的一般方法,推广了 反馈的概念,为控制理论这门学 科奠定了基础。

维纳

维纳生于哥伦比亚市一个犹太人家里。维纳4岁开始读 书。9岁时读中学,11岁进人大学学习.他的数学知识已 超过大学一年级学生的水平,所以转而热衷于研究化学、 物理、电学了。他18岁时取得了哈佛大学数学和哲学两个博士学位,后来又到德国、 英国学习,拜著名哲学家罗素、数学家希尔伯特为师,进一步深造。 维纳已是一个很有名的数学家了,但他对其他学科也很有兴趣。在第二次世界大 战末期,有两个大问题特别引起了他的兴趣,一个是电子计算机,另一个是火炮命 中率问题。 维纳和一位年轻工程师合作,从驾驶汽车这种简单的动作中发现,人是采用了一 种叫“反馈”的控制方法,使汽车按要求行驶。维纳又请来了神经专家进行共同研 究,发现机器和人的控制机能有相似之处。后来,维纳又和许多有名科学家进行讨 论,听取对方的批评意见,甚至是“攻击”意见,终于于1948年把自己的研究成果 发表了出来,叫《控制论》。

奈奎斯特

奈奎斯特,美国物理学家,1889年出生在瑞典。1976年在德 克萨斯逝世。奈奎斯特对信息论做出了重大的贡献。奈奎斯特 1907年移民到美国并于1912年进入北达克塔大学学习。1917年 在耶鲁大学获得物理学博士学位。1917年~1934年在AT&T公司 工作,后转入贝尔电话实验室工作。

过程质量控制发展

过程质量控制发展过程质量控制是指对产品或服务生产过程中的每一个环节进行监控和管理,以确保产品或服务达到预期质量水平的一种方法。

随着科技的不断进步和工业化的快速发展,过程质量控制在各个行业中变得越发重要。

本文将探讨过程质量控制的发展历程、现状和未来趋势。

过程质量控制的发展历程过程质量控制的概念最早可以追溯到工业革命时期,工业界开始关注如何提高产品质量。

随着生产工艺的不断改进,第一次世界大战后,工程师们开始研究如何控制生产过程中的变异,以确保产品质量的稳定性。

二战结束后,日本企业在过程控制方面取得了巨大成功,特别是丰田生产方式的推广,使过程质量控制的理念日益深入人心。

20世纪70年代末,美国和欧洲企业开始引入了质量管理体系,如ISO9000等标准,形成了现代过程质量控制的框架和体系。

80年代初,六西格玛质量管理方法开始流行,强调通过数据分析和流程优化来持续改进产品质量。

90年代以来,随着信息技术的普及和应用,过程质量控制进入了数字化和智能化的新阶段,实时监控和数据分析成为过程质量控制的重要手段。

过程质量控制的现状当前,过程质量控制在各个行业中得到了广泛应用。

在制造业领域,自动化生产线、智能工厂和物联网技术的应用不断推动着过程质量控制的发展。

传统的统计质量控制方法逐渐被基于大数据和人工智能的质量预测和优化方法所取代。

在服务业领域,过程质量控制也越来越受到重视。

如金融、医疗、教育等行业都在借助技术手段对服务过程进行监控和优化,以提升服务质量和客户满意度。

大数据分析和智能客服系统的应用,使服务过程的质量得到了有效控制。

过程质量控制的未来趋势未来,过程质量控制将朝着智能化、自动化和可持续发展的方向发展。

随着物联网、云计算、人工智能等技术的不断成熟,过程控制系统将实现更高效、更智能的监控和管理。

智能传感器、自适应控制算法和自动化决策系统的应用将使产品生产和服务提供更加精准和可靠。

同时,过程质量控制将与可持续发展理念相结合,强调资源利用效率和环保标准。

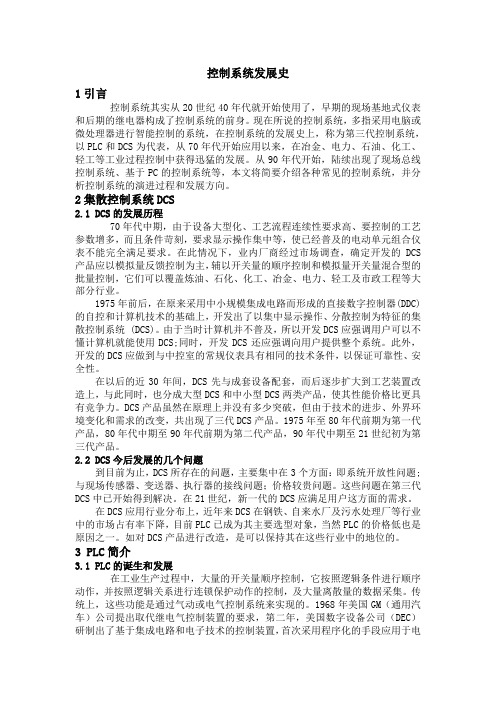

(完整版)控制系统发展史

控制系统发展史1引言控制系统其实从20世纪40年代就开始使用了,早期的现场基地式仪表和后期的继电器构成了控制系统的前身。

现在所说的控制系统,多指采用电脑或微处理器进行智能控制的系统,在控制系统的发展史上,称为第三代控制系统,以PLC和DCS为代表,从70年代开始应用以来,在冶金、电力、石油、化工、轻工等工业过程控制中获得迅猛的发展。

从90年代开始,陆续出现了现场总线控制系统、基于PC的控制系统等,本文将简要介绍各种常见的控制系统,并分析控制系统的演进过程和发展方向。

2集散控制系统DCS2.1 DCS的发展历程70年代中期,由于设备大型化、工艺流程连续性要求高、要控制的工艺参数增多,而且条件苛刻,要求显示操作集中等,使已经普及的电动单元组合仪表不能完全满足要求。

在此情况下,业内厂商经过市场调查,确定开发的DCS 产品应以模拟量反馈控制为主,辅以开关量的顺序控制和模拟量开关量混合型的批量控制,它们可以覆盖炼油、石化、化工、冶金、电力、轻工及市政工程等大部分行业。

1975年前后,在原来采用中小规模集成电路而形成的直接数字控制器(DDC)的自控和计算机技术的基础上,开发出了以集中显示操作、分散控制为特征的集散控制系统 (DCS)。

由于当时计算机并不普及,所以开发DCS应强调用户可以不懂计算机就能使用DCS;同时,开发DCS还应强调向用户提供整个系统。

此外,开发的DCS应做到与中控室的常规仪表具有相同的技术条件,以保证可靠性、安全性。

在以后的近30年间,DCS先与成套设备配套,而后逐步扩大到工艺装置改造上,与此同时,也分成大型DCS和中小型DCS两类产品,使其性能价格比更具有竞争力。

DCS产品虽然在原理上并没有多少突破,但由于技术的进步、外界环境变化和需求的改变,共出现了三代DCS产品。

1975年至80年代前期为第一代产品,80年代中期至90年代前期为第二代产品,90年代中期至21世纪初为第三代产品。

2.2 DCS今后发展的几个问题到目前为止,DCS所存在的问题,主要集中在3个方面:即系统开放性问题;与现场传感器、变送器、执行器的接线问题;价格较贵问题。

和利时dcs介绍

和利时d c s介绍-CAL-FENGHAI.-(YICAI)-Company One1DCS系统概述一、过程控制系统的发展历程早期的控制系统往往是一台二次仪表控制一个回路,各回路的仪表相互之间没有关联关系,单个回路的仪表损坏之后并不影响其他回路仪表的正常运行。

第一代过程控制系统(PCS,Pneumatic Control System)是基于气信号的气动仪表控制系统;第二代过程控制系统(ACS,Analogous Control System)是基于模拟电流信号的电动模拟单元组合式仪表控制系统;20世纪80年代,微处理机的出现和应用,从而产生了分布式控制系统,即第三代过程控制系统(DCS,Distributed Control System);20世纪90年代,现场总线技术的出现产生了新的一代过程控制系统,即现场总线控制系统FCS(Fieldbus Control System) 。

DCS即集散型控制系统,又称分布式控制系统(Distributed Control System)。

它是指利用计算机技术将所有的二次显示仪表集中在电脑上显示,同时所有的一次表及调节阀等仍然分散安装在生产现场,DCS系统的核心是布置在机柜室的现场控制站,一旦控制站出现出现故障,将会导致灾难性的后果,为了避免这种情况的发生,各DCS生产厂家采用在线冗余(如同机泵的备用泵一样,一台坏了,另一台自动运行,而且是无扰动的切换。

在这种切换方式下,我们人根本感觉不到任何变化发生)的技术来解决这一问题。

DCS系统的主要基础是4C技术,即计算机-Computer、控制-Control、通信-Communication和CRT显示技术。

DCS系统通过某种通信网络(如以太网、总线等)将分布在工业现场的现场控制站和操作室(控制中心)的操作员站及工程师站等连接起来,以完成对现场生产设备的分散控制和集中操作管理(工程师站与操作站一样都是普通的计算机,只是因为其内部装有组态软件而已,大多数情况下工程师站也能作为操作站使用)。

板带轧制过程厚度自动控制技术的发展历程

板带轧制过程厚度自动控制技术的发展历程说到板带轧制,可能大多数人都不太明白是个什么玩意儿。

其实它就是把金属板材通过轧制机变得更薄,像做面条一样,不停地压、拉、挤。

这看起来好像很简单,其实它的背后可是有一套复杂的控制技术。

尤其是“厚度自动控制技术”这一块儿,它可真是一个日新月异的技术,变化大得让人眼花缭乱,仿佛每年都能看到新的“黑科技”出现在我们眼前。

想当年,板带轧制刚开始的时候,什么自动控制技术啊,根本就是“画饼充饥”那种状态。

大家只能靠人工去控制厚度,什么温度、压力、速度之类的,都是经验和感觉在主导。

一开始就像个刚学会骑车的小孩,手忙脚乱的,一不小心就“哐当”一声翻了车,轧出来的板材厚薄不均,浪费得那叫一个严重。

那时候,如果轧制的板子厚了,你得想办法再去修整,薄了,又得重新来一遍,真是烦不胜烦。

说白了,所有的操作都得靠人眼力与手劲,谁的眼睛快,谁就能多拿些活儿做。

但是,随着科技的进步,厚度自动控制技术开始逐渐崭露头角了。

那个时候,大家还在感叹“人类真是聪明”,但技术的提升可不止是一个小步伐。

自动控制系统逐渐实现了“眼不见心不烦”的效果。

它通过感应器,实时监控轧制过程中的各种参数,再根据这些信息调整压力、温度和速度。

你看,就像是有一双“看不见的眼睛”在监视着一切,自动化系统做出的决策比人还要精准,而且迅速。

厚度控制不再需要人工的“猜测”,每一根钢板的厚度都可以在瞬间自动调整。

再也不用担心哪个环节出问题了,简直是“技术救了命”,减少了大量的人工误差,效率也提高了不少。

话你是不是已经觉得“厉害了我的国”,但其实这还只是个开始,真要说起这项技术的突破,得从细节上说才有意思。

随着工业化进程的加快,单纯的自动控制已经不能满足生产的需求了。

你想嘛,产品要求越来越高,市场竞争也越来越激烈,谁都不能再依靠“人力盲猜”了。

于是,更多高端的控制技术应运而生。

这其中最牛的一招,就是采用了基于模型的控制技术,甚至还借助了人工智能来分析轧制数据。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

• ISO11898的CAN(Control Area Network) • EPA——我国自主制定

2013-11-13 14

—Shenyang Institute of Automation—

现场总线控制系统(FCS) -多样性

• 行业习惯

–如Profibus一直应用于PLC行业,FF应用于仪表行业;

– Distinguishing feature: measure the controlled variable – Advantages:

• Corrective action is taken regardless of the source of the disturbance. • Reduces sensitivity of the controlled variable to disturbances and changes in the process (shown later).

– Disadvantages:

• No corrective action occurs until after the disturbance has upset the process, that is, until after x differs from xsp. • Very oscillatory responses, or even instability…

– 卡边生产 – 低投入,高产出 – APC软件应用年增长率--30%

• 过程优化受到普遍重视 • DCS走向国际标准开放系统FCS • 综合自动化系统是发展方向

– 递阶系统结构 – 控制+管理 – 信息集成

2013-11-13 20

—Shenyang Institute of Automation—

现场总线控制系统(FCS)

定义:现场总线是将现场仪表与控制室系统连接起来的 全数字化、双向、多站的通信网络。 特点: 1. 通信数字化

2. 控制功能全分布

优点: 智能化、简单化、标准化 低成本、易移植、易扩展

2013-11-13 11

—Shenyang Institute of Automation—

工程师站 操作站 计算机网络 操作站

操作站

工程师站

过程控制站 过程控制站

……

传统仪表

……

传统仪表

2013-11-13

8

—Shenyang Institute of Automation—

集散型计算机控制系统

缺点: 1. DCS系统中最关键的部分是与工业生产过程打交道 的过程控制站,它仍然是集中的。 2. 4~20mA信号,以模拟方式进行传输。这种方式在检 测环节存在的问题是精度低、动态补偿能力差、无 自诊断功能,在传输上存在的问题是单向性

—Shenyang Institute of Automation—

先进过程控制

王卓 房间:A楼608

电话:3873 E-mail:zwang@

2013-11-13 1

—Shenyang Institute of Automation—

第一讲 过程控制系统发展历程 及先进控制技术现状

2013-11-13

2013-11-13 23

—Shenyang Institute of Automation—

如直流电机转速开环控制

+V

功率 放大器 电动机 转速给定 控制量

机 械 设 备

转速

控制器

2013-11-13

对象

24

—Shenyang Institute of Automation—

控制策略分类

• 反馈控制,Feedback Control:

2013-11-13 21

—Shenyang Institute of Automation—

控制术语

• set-point change - implementing a change in the operating conditions. The set-point signal is changed and the manipulated variable is adjusted appropriately to achieve the new operating conditions. Also called servomechanism (or "servo") control. • disturbance change - the process transient behavior when a disturbance enters, also called regulatory control or load change. A control system should be able to return each controlled variable back to its set-point.

• 组织:IEC和ISO • IEC61158(99年)

– FF H1 , ControlNet,Profibus,P-Net,FF H2, SwiftNet, WorldFIP,Interbus

• 随后IEC TC17B通过了三种总线标准:

– SDS(Smart Distributed System) – ASI(Actuator Sensor Interface) – Device NET

16

—Shenyang Institute of Automation—

工业以太网

工业以太网

EtherNet/IP Foundation Fieldbus HSE IDA

伴随总线

DeviceNet, ControlNet Foundation Fieldbus H1 IDA, Modbus TCP/IP

Ethernet Protocol EtherNet/IP Foundation Fieldbus HSE IDA PROFInet

2013-11-13

Complementary device netowrks DeviceNet, ControlNet Foundation Fieldbus H1 IDA, Modbus TCP/IP Profibus DP, Profibus PA, AS-i

集中型计算 机控制系统 集散型控制 系统(DCS) 现场总线的控 制系统(FCS)

80年代

90年代

2013-11-13

4

—Shenyang Institute of Automation—

集中型计算机控制系统

直接数字控制系统(DDC)集中型计算机控制系统 分层计算机控制系统。 直接数字控制系统(DDC) :主要是由一台数字计算 机替代一组模拟控制器 集中型计算机控制系统:把几十个甚至几百个控制 回路以及上千个过程变量的显示、操作和控制集中 在单一计算机上来实现。即在一台计算机上实现过 程监视、数据收集、数据处理、数据存储、报警和 登录、控制等功能。

2013-11-13 22

—Shenyang Institute of Automation—

控制策略分类

• 前馈控制,Feedforward Control:

– Distinguishing feature: measure a disturbance variable – Advantage:

集中型计算机控制系统 -监督计算机控制系统(SCC)

SCC计算机 给定值 调节器 测 量 控 制 过程对象 测量 DDC计算机 测 量 控 制 第二级 第一级

2013-11-13

7

—Shenyang Institute of Automation—

集散型计算机控制系统

DCS的核心结构 ——三点一线 : 计算机网络 过程控制站

操作站 系统总线

服务器

H2 现场总线 ...... 现场设备(124) H1 现场总线 ......

H1 H1 H1 H1

网 桥

现场设备(32) H1 现场总线 ...... 现场设备(32)

2013-11-13

13

—Shenyang Institute of Automation—

现场总线控制系统(FCS)-标准

• 利益冲突

–各工控厂商不愿放弃自己的标准和已占有的市场份 额;

• 领域差别

–不同的现场总线有着不同的应用领域,不存在能解 决所有工业问题的现场总线。

2013-11-13

15

—Shenyang Institute of Automation—

现场总线控制系统(FCS)-标准

• 工业以太网--21世纪的新宠

现场总线控制系统(FCS)

优点: • 结构开放,系统集成灵活、方便; • 硬件智能化、传输数字化、控制计算高品质化等特 点; • 布线容易,便于施工,可节省大量电缆、控制设备 ,从而降低系统成本 。

2013-11-13

12

—Shenyang Institute of Automation—

现场总线控制系统(FCS)-结构

2013-11-13 5

—Shenyang Institute of Automation—

集中型计算机控制系统 -计算机和调节器混合控制系统

CRT操作台 中央计算机

调 节 器

调 节 器 被测变量 过程变量

2013-11-13

6

—Shenyang Institute of Automation—

集成方法

封装法 封装法

支持的厂商

美国罗克维尔 公司 现场总线基 金会 法国施耐德公 司

封装法

PROFInet

Profibus DP, Profibus PA, A法 司

OPC基金会

17

OPC