真空热处理炉工艺

真空热处理工艺精选全文完整版

可编辑修改精选全文完整版真空热处理工艺前言:所谓真空热处理是工件在真空介质中进行加热到所需要的温度,然后在不同介质中以不同冷速进行冷却的热处理方法。

真空热处理被当代热处理界称为高效、节能和无污染的清洁热处理。

真空热处理的零件具有无氧化,无脱碳、脱气、脱脂,表面质量好,变形小,综合力学性能高,可靠性好(重复性好,寿命稳定)等一系列优点。

因此,真空热处理受到国内外广泛的重视和普遍的应用。

并把真空热处理普及程度作为衡量一个国家热处理技术水平的重要标志。

真空热处理技术是近四十年以来热处理工艺发展的热点,也是当今先进制造技术的重要领域。

工艺原理(1)金属在真空状态下的相变特点。

(2)真空脱气作用,提高金属材料的物理性能和力学性能。

(3)真空脱脂作用。

(4)金属的蒸发:在真空状态下加热,工件表面元素会发生蒸发现象。

(5)表面净化作用,实现少无氧化和少无脱碳加热。

表1.各种材料在真空热处理时的真空度(1)在900℃以前,先抽0.1Pa以上高真空,以利脱气。

(2)10-1Pa进行加热,相当于1PPM以上纯度惰性气体,一般黑色金属就不会氧化。

(3)充入惰性气体时,如充133Pa,(50%N2+50%H2)的氮氢混合气体,其效果比10-2,10-3Pa真空还好。

此时氧分压66.5Pa是安全的。

(4)真空度与钢表面光亮度有对应关系。

(5)一般10-3~133Pa真空范围内,真空度温差为±5℃,如气压上升,温度均匀性下降,所以充气压力应尽量可能低些。

2、加热和预热温度: 表2 预热温度参考表3、真空淬火加热时间图1真空加热时的特性曲线图2炉温和被加热工件表面与中心温度t总=t均+t保 t均=a`×ht保为相变时间,t均为均热时间,a`为透热系数(分/mm),h为有效厚度(mm)。

三(真空淬火冷却在淬火时我们都要考虑到所热处理工件的材质、形状、技术要求,以及该材质“5” 曲线来选择合理的淬火冷速,一般情况下有真空油淬和真空气淬( 在这里主要分析真空油淬)。

真空炉热处理工艺

真空炉热处理工艺一、引言真空炉热处理工艺是一种在无氧或低氧环境下进行的热处理方法。

它通过将金属材料置于真空炉中,加热到一定温度并保持一定时间,以改善材料的物理和化学性能。

本文将介绍真空炉热处理工艺的基本原理、应用范围以及优缺点。

二、基本原理真空炉热处理工艺的基本原理是在真空条件下进行热处理。

真空炉内的气体压力远低于大气压,这样可避免材料表面和内部受氧化、脱氢等反应的影响。

同时,真空炉中的气氛可以由纯净气体(如氩气)或活性气体(如氢气)组成,以进一步控制材料的热处理过程。

三、热处理工艺真空炉热处理工艺可分为以下几个步骤:1. 预处理:在将材料放入真空炉前,需要对材料进行预处理,如去除表面油脂、氧化皮等杂质,以保证热处理效果。

2. 加热:将预处理后的材料放入真空炉中,通常使用电加热或感应加热的方法,逐渐加热至目标温度。

加热速度需控制在合适的范围,以避免材料变形或产生应力。

3. 保温:将材料保持在目标温度下一定时间,以使材料内部结构发生相应的变化,如相变、晶粒长大等。

4. 冷却:将热处理后的材料从真空炉中取出,并进行适当的冷却处理。

冷却速度也需控制在合适的范围,以避免材料产生应力或变形。

四、应用范围真空炉热处理工艺广泛应用于金属材料的制造和加工过程中。

以下是一些常见的应用领域:1. 轴承制造:真空炉热处理可以提高轴承的硬度、耐磨性和抗疲劳性能,延长轴承的使用寿命。

2. 工具制造:真空炉热处理可提高工具的硬度和耐磨性,改善切削性能,提高工具的使用寿命。

3. 钢铁冶炼:真空炉热处理可用于钢铁冶炼过程中的脱气、脱硫、脱氮等处理,提高钢铁的质量和纯度。

4. 航空航天:真空炉热处理可应用于航空航天领域的航空发动机叶片、涡轮盘等关键零部件的制造和处理。

五、优缺点真空炉热处理工艺具有以下优点:1. 可控性强:真空炉热处理过程中的温度、气氛、压力等参数可精确控制,以满足不同材料的热处理要求。

2. 无氧环境:真空炉热处理过程中的无氧或低氧环境可避免材料受氧化、脱氢等反应的影响,降低材料的损失。

真空热处理工艺及操作方法

真空热处理工艺及操作方法1、真空度的概念真空为气体较稀薄的空间,在指定的空间内,低于一个大气压力的气体状态,统称为真空。

真空状态下气体稀薄程度称为真空度,通常用压力值表示。

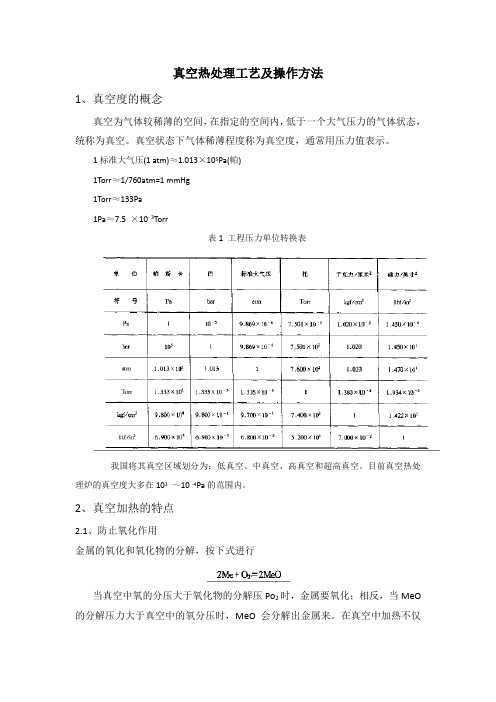

1标准大气压(1 atm)≈1.013×105Pa(帕)1Torr≈1/760atm=1 mmHg1Torr≈133Pa1Pa≈7.5 ×10- 3Torr表1 工程压力单位转换表我国将其真空区域划分为:低真空、中真空、高真空和超高真空。

目前真空热处理炉的真空度大多在103~10 -4Pa的范围内。

2、真空加热的特点2.1、防止氧化作用金属的氧化和氧化物的分解,按下式进行当真空中氧的分压大于氧化物的分解压Po2时,金属要氧化;相反,当MeO 的分解压力大于真空中的氧分压时,MeO会分解出金属来。

在真空中加热不仅使金属本身不氧化,而且使原来已氧化的金属进行还原分解,这便是除锈作用。

2.2、真空脱气作用采用真空熔炼难熔金属、活拨金属,达到充分去除H2,N2,O2的目的。

目前广泛使用的钢液真空脱气处理,使钢液更纯净,钢材更致密.提高了钢的质量。

固态金属在真空下进行热处理,同样有脱气作用。

金属的脱气,可提高它的塑性和强度。

真空度愈高,温度愈高,脱气时间愈长,有利于金属的脱气。

2.3、脱脂作用真空热处理炉,已广泛应用于易损伤的金属箔、拉丝线材和精密的带有小孔筛眼之类金属零件的脱脂处理。

因为附着在这些物件上的油脂属普通脂肪族,是碳、氢、氧化合物,蒸气压较高,在真空中加热时被挥发或分解,随即被真空泵抽走。

真空热处理虽有脱脂作用,但不能认为真空热处理前的工件可不经清洗就装人炉中,因为大量的油脂不仅污染了炉子,还会污染真空泵油损坏真空泵的性能。

2.4、真空下元素的蒸发在热处理温度范围内,常压下,金属与合金的蒸发是微不足道的。

然而,真空热处理时工件表面层中某些元素的蒸发,有时是很严重的。

常用的合金元素Zn、Mg、Mn、Al、Cr等的蒸气压较高,易蒸发,造成表面合金元素贫乏。

真空热处理工艺.

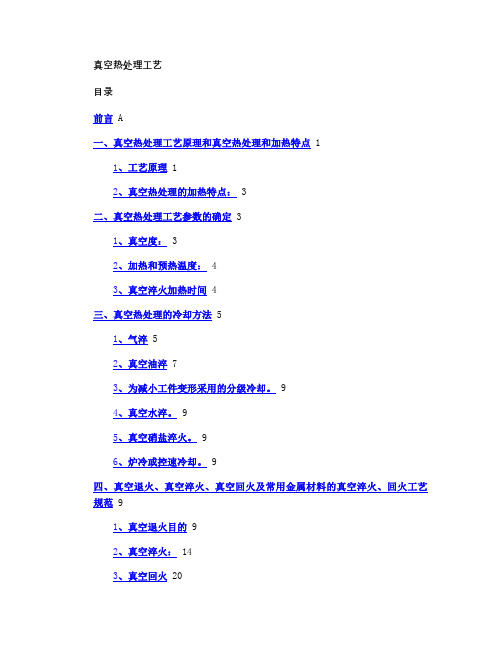

真空热处理工艺目录前言 A一、真空热处理工艺原理和真空热处理和加热特点 11、工艺原理 12、真空热处理的加热特点: 3二、真空热处理工艺参数的确定 31、真空度: 32、加热和预热温度: 43、真空淬火加热时间 4三、真空热处理的冷却方法 51、气淬 52、真空油淬 73、为减小工件变形采用的分级冷却。

94、真空水淬。

95、真空硝盐淬火。

96、炉冷或控速冷却。

9四、真空退火、真空淬火、真空回火及常用金属材料的真空淬火、回火工艺规范 91、真空退火目的 92、真空淬火: 143、真空回火 20四、常用金属材料的真空淬火、回火工艺规范。

20(1)合金结构钢和超高强度钢 20(2)弹簧钢 22(3)轴承钢 22(4)合金工具钢 23(5)高速钢 23(6)不锈耐热钢 24所谓真空热处理是工件在10-1~10-2Pa真空介质中进行加热到所需要的温度,然后在不同介质中以不同冷速进行冷却的热处理方法。

真空热处理被当代热处理界称为高效、节能和无污染的清洁热处理。

真空热处理的零件具有无氧化,无脱碳、脱气、脱脂,表面质量好,变形小,综合力学性能高,可靠性好(重复性好,寿命稳定)等一系列优点。

因此,真空热处理受到国内外广泛的重视和普遍的应用。

并把真空热处理普及程度作为衡量一个国家热处理技术水平的重要标志。

真空热处理技术是近四十年以来热处理工艺发展的热点,也是当今先进制造技术的重要领域。

一、真空热处理工艺原理和真空热处理和加热特点1、工艺原理(1)金属在真空状态下的相变特点。

在与大气压只差0.1MPa范围内的真空下,固态相变热力学、动力学不产生什么变化。

在制订真空热处理工艺规程时,完全可以依据在常压下固态相变的原理。

完全可以参考常压下各种类型组织转变的数据。

(2)真空脱气作用,提高金属材料的物理性能和力学性能。

(3)真空脱脂作用。

(4)金属的蒸发:在真空状态下加热,工件表面元素会发生蒸发现象。

表一各种金属的蒸气压-td金属达到下列蒸气压的平衡温度(℃)熔点(℃)10-2Pa10-1Pa1Pa10Pa133PaCu103511411273142216281038 Ag848936104711841353961 Be102911301246139515821284 Mg301331343515605651 Ca463528605700817851 Ba406546629730858717 Zn248292323405-419 Cd180220264321-321Hg-5.5134882126-38.9 Ae80888999611231179660Li377439514607725179Na19523829135643798K12316120726533864In74684095210881260157C22882471268129263214-Si111612231343148516701410Ti1249138415461742-1721Zr166018612001221225491830Sn9221042118913731609232Pb548625718832975328V158617261888207922071697 Nb23552539--2415 Ta25992820---2996Bi536609693802934271 Cr99210901205134215041890 Mo209522902533--2625 Mn791873980110312511244 Fe119513301447160217831535 W276730163309--3410 Ni125713711510167918841455 Pt174419042090231325821774 Au119013161465164618671063(5)表面净化作用,实现少无氧化和少无脱碳加热。

真空热处理炉介绍

真空热处理炉介绍全文共四篇示例,供读者参考第一篇示例:真空热处理炉是一种广泛应用于金属、陶瓷、玻璃等材料的热处理设备,它通过在真空环境下进行加热、保温和冷却的过程,改善材料的物理性能和化学性能。

真空热处理炉具有温度均匀、温度控制精准、能耗低、环保等优点,在现代工业生产中得到了广泛的应用。

一、真空热处理炉的工作原理真空热处理炉是利用真空环境进行热处理的设备,其主要工作原理是通过将加热元件放入真空室内,利用电加热的方式提高室内温度,使待处理的材料在真空环境下进行均匀加热。

经过一定时间的加热保温后,再通过控制冷却系统将材料冷却至室温。

整个过程中,可以实现对材料温度、保温时间等参数进行精确控制,从而达到所需的热处理效果。

真空热处理炉主要由真空室、加热元件、控制系统、冷却系统和排气系统等部分组成。

真空室是真空热处理炉的核心部件,它能够在真空环境下进行高温加热和保温,并且具有较好的保温性能。

加热元件通常采用电阻加热器或电磁感应加热器,用于提供加热功率以及控制加热温度。

控制系统则负责监控和控制加热温度、保温时间、冷却速度等参数,以确保热处理过程的稳定性和准确性。

冷却系统则负责将材料冷却至室温,并且通常采用水冷或气冷方式进行散热。

排气系统则用于将真空室内的气体排放出去,维持真空环境。

真空热处理炉广泛应用于电子、航空航天、汽车、机械、医疗器械等行业,用于改善材料的硬度、韧性、耐腐蚀性、抗疲劳性等性能。

在电子行业,真空热处理炉常用于半导体材料的退火、固化等过程;在航空航天领域,真空热处理炉则用于航空发动机零部件的强度提升和表面处理;在汽车制造业,真空热处理炉可以用于汽车发动机、变速箱等零部件的强度提升和寿命延长。

随着现代工业技术的不断发展,真空热处理炉也在不断更新换代,并且出现了许多新型的真空热处理设备。

采用高温合金材料制成的真空热处理炉具有更高的温度范围和更长的使用寿命;采用自动化控制系统的真空热处理炉可以实现远程监控和智能化操作;采用能源回收技术的真空热处理炉具有更高的能效和更低的能耗。

真空炉热处理的实际操作流程和方法

真空炉热处理的实际操作流程和方法

真空炉热处理是一种高温处理方法,将材料置于真空环境中进行加热,通过调整加热时间、温度、真空度等参数,改变材料的组织结构和性能。

下面是真空炉热处理的实际操作流程和方法:

1. 准备工作:将待处理材料清洗干净,并进行表面处理,如抛光、喷砂等,以保证材料表面光洁度和质量。

2. 将材料放入真空炉:将处理好的材料放入真空炉中,并保持材料的位置稳定。

3. 真空排气:打开真空炉的排气阀门,将炉内空气排出,直到达到所需真空度。

4. 加热处理:根据材料的不同要求,设置加热时间和温度。

当达到所需温度后,保持一段时间,以达到所需处理效果。

5. 冷却:当处理完成后,关闭加热器,让材料自然冷却,或者通过通入氮气等方法进行冷却。

6. 取出材料:当材料完全冷却后,打开真空炉门,取出处理好的材料。

7. 检查和测试:对处理后的材料进行检查和测试,如硬度、拉伸强度、显微组织等,以确认处理效果是否符合要求。

总之,真空炉热处理需要严格遵循操作规程和安全规范,以确保处理效果和人员安全。

真空热处理的工艺

真空热处理的工艺

真空热处理是将材料加热到一定温度,然后在真空环境中保温一段时间,最后以合适的速率冷却材料的工艺。

真空热处理的工艺包括以下几个步骤:

1. 加热:将待处理的材料放入真空炉中,通过电阻加热器或感应加热器加热材料到设定的温度。

加热过程需要控制加热速率和最终温度,以确保材料达到所需的热处理效果。

2. 保温:在材料达到设定温度后,保持一段时间进行保温处理。

在真空环境下进行保温,可以避免材料表面的氧化或其他化学反应。

3. 冷却:保温结束后,需要将材料迅速冷却到室温。

冷却速率可以影响材料的组织结构和性能,因此需要精确控制冷却速度。

4. 排放:冷却完毕后,打开真空炉,将热处理过的材料取出。

真空热处理的目的是改善材料的硬度、强度、韧性、耐腐蚀性和其他性能。

常见的真空热处理方法包括退火、淬火、回火和固溶处理等。

不同材料和热处理目的需要采用不同的真空热处理工艺和参数。

真空热处理具有许多优点,例如可以避免氧化、减少变形、提高材料品质、确保加热和冷却的均匀性等。

因此,真空热处理在航空航天、汽车制造、电子产业和其他高端制造领域得到广泛应用。

真空炉热处理工艺

真空炉热处理工艺引言:真空炉热处理工艺是一种广泛应用于金属材料加工领域的热处理技术。

它通过在高温下将材料置于真空环境中进行处理,以改变材料的物理和化学性质,从而提高材料的性能和品质。

本文将详细介绍真空炉热处理工艺的原理、应用和优势。

一、真空炉热处理工艺的原理真空炉热处理工艺是在无氧或低氧环境中进行的,由于真空环境中几乎没有气体分子,因此可以避免材料在高温下与氧气发生反应,防止材料表面氧化和变质。

在真空炉中,通过加热和冷却等步骤,对材料进行控制加热和冷却,以实现材料的相变、组织结构改变和性能提升。

二、真空炉热处理工艺的应用1. 金属材料的强化处理:真空炉热处理工艺可以通过控制加热和冷却速度,改变金属材料的晶体结构,提高其强度、硬度和耐磨性。

2. 金属材料的退火处理:真空炉热处理工艺可以通过控制温度和保温时间,使金属材料内部的应力得到释放,消除材料的变形和裂纹。

3. 金属材料的淬火处理:真空炉热处理工艺可以通过控制加热和冷却速度,将金属材料迅速冷却至室温,使其快速形成马氏体结构,提高材料的硬度和强度。

4. 金属材料的回火处理:真空炉热处理工艺可以通过控制温度和保温时间,使金属材料内部的脆性组织转变为韧性组织,提高材料的韧性和抗冲击性。

三、真空炉热处理工艺的优势1. 高精度控制:真空炉热处理工艺可以精确控制加热、保温和冷却过程的温度和时间,以满足不同材料和工艺要求。

2. 无氧环境:真空炉热处理工艺在无氧或低氧环境中进行,可以避免材料表面的氧化和变质,保持材料的原有性能。

3. 均匀加热:真空炉热处理工艺通过辐射加热和对流传热相结合的方式,可以实现对材料的均匀加热,避免温度梯度过大引起的变形和裂纹。

4. 环保节能:真空炉热处理工艺中不需要使用传统的加热介质,如气体或液体,减少了能源的消耗和污染的排放。

结论:真空炉热处理工艺作为一种先进的热处理技术,广泛应用于金属材料加工领域。

它通过在无氧或低氧环境中对材料进行控制加热和冷却,改变材料的物理和化学性质,提高材料的性能和品质。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

真空热处理炉工艺

【盛阳工业炉真空热处理炉】真空热处理炉金属热处理工艺大体可分为整体热处理、表面热处理和化学热处理三大类。

根据加热介质、加热温度和冷却方法的不同,每一大类又可区分为若干不同的热处理工艺。

同一种金属采用不同的热处理工艺,可获得不同的组织,从而具有不同的性能。

钢铁是工业上应用广的金属,而且钢铁显微组织也为复杂,因此钢铁热处理工艺种类繁多。

【真空热处理炉工艺】

真空热处理炉热处理工艺一般包括加热、保温、冷却三个过程,有时只有加热和冷却两个过程。

这些

过程互相衔接,不可间断。

加热是真空热处理炉热处理的重要工序之一。

金属热处理的加热方法很多,早是采用木炭和煤作为热源,进而应用液体和气体燃料。

电的应用使加热易于控制,且无环境污染。

利用这些热源可以直接加热,也可以通过熔融的盐或金属,以至浮动粒子进行间接加热。

金属加热时,工件暴露在空气中,常常发生氧化、脱碳(即钢铁零件表面碳含量降低),这对于热处理后零件的表面性能有很不利的影响。

因而金属通常应在可控气氛或保护气氛中、熔融盐中和真空中加热,也可用涂料或包装方法进行保护加热。

#详情咨询#【盛阳工业炉:真空热处理炉】

高真热处理炉加热温度是热处理工艺的重要工艺参数之一,选择和控制加热温度,是保证热处理质量的主要问题。

加热温度随被处理的金属材料和热处理的目的不同而异,但一般都是加热到相变温度以上,以获得高温组织。

另外转变需要一定的时间,因此当金属工件表面达到要求的加热温度时,还须

在此温度保持一定时间,使内外温度一致,使显微组织转变完全,这段时间称为保温时间。

采用高能密度加热和表面热处理时,加热速度极快,一般就没有保温时间,而化学热处理的保温时间往往较长。

冷却也是热处理工艺过程中不可缺少的步骤,冷却方法因工艺不同而不同,主要是控制冷却速度。

一般退火的冷却速度慢,正火的冷却速度较快,淬火的冷却速度更快。

但还因钢种不同而有不同的要求,例如空硬钢就可以用正火一样的冷却速度进行淬硬。

#详情咨询#【盛阳工业炉:真空热处理炉】

金属热处理工艺大体可分为整体热处理、表面热处理和化学热处理三大类。

根据加热介质、加热温度和冷却方法的不同,每一大类又可区分为若干不同的热处理工艺。

同一种金属采用不同的热处理工艺,可获得不同的组织,从而具有不同的性能。

钢铁是工业上应用广的金属,而且钢铁显微组织也为复杂,因此钢铁热处理工艺种类繁多。

【真空热处理炉隔热层的作用】

隔热层是真空热处理炉加热室的重要组成部分之一。

一般情况下,隔热层都是尽量制成圆筒形的,从传热学的角度来看,圆筒形的结构,其传热效果比较好,热损失也是很小的。

隔热层的内部尺寸就是炉膛的尺寸,这个尺寸主要是根据被处理工件的形状、大小以及炉子的生产分来决定的,并且还需要考虑到真空热处理炉的加热效果、炉温的均匀性以及检修和装出料操作的便捷等等。

一般情况下,真空热处理炉隔热层的内表面和加热器之间的距离大约是50到100毫米左右,加热器和工件、夹具或者是料筐之间的距离应该在50到150毫米左右。

真空热处理炉隔热层的材料以及厚度的选择,一般都是由炉子的真空度以及工作温度来确定的。

那么这样的真空热处理炉隔热层用途是什么呢?

其实,真空热处理炉隔热层的用途很简单,从字面上就能够看出来,它是工件加热的场所,主要就是用于隔热、保温,建设热损失的,在一些情况下,真空热处理炉隔热层也是固定电热元件的结构基础。

真空热处理炉隔热层根据选择的材料以及结构形式的不同,大致可以分为五种:耐火炉衬、夹层式隔热层、全金属反辐射屏、混合毡隔热层以及石墨毡隔热层。