HRB335和HRB400钢筋的控轧控冷工艺研究

采用控轧控冷工艺生产HRB400钢筋工艺参数

采用控轧控冷工艺生产HRB400钢筋的工艺参数【摘要】:探索如何生产低成本高强度带肋钢筋,既能满足市场需求又能降低企业的生产成本,具有很重要的实际意义。

通过在hrb335钢筋化学成分的基础上适当增加si、mn含量,不添加nb、v、ti等微合金元素,其开轧温度为1000-1080℃, 13#精轧入口温度为950-1050℃,上冷床温度为820-860℃。

并采用控轧控冷工艺成功地生产出了力学性能和微观组织均符合要求的hrb400钢筋。

本文对控轧控冷工艺如何设置与调整关键的工艺参数进行了分析。

【关键词】:控轧控冷工艺 hrb400 工艺参数国家钢铁工业“十二五规划”明确提出:适应减量化用钢趋势,推进节能降耗,升级热轧带肋钢筋标准,重点发展400mpa及以上高强度带肋钢筋、抗震钢筋、高强度线材(硬线)。

随着节能环保理念的不断深入,在建筑业中使用高强度热轧带肋钢筋、在保证质量要求的前提下减少钢材用量已经成为行业趋势。

武钢集团昆钢股份安宁分公司棒线厂通过减少合金成分降低成本,并采用控轧控冷工艺生产hrb400钢筋,取得了良好效果。

一、热轧带肋钢筋控轧控冷工艺方案设计2009年国家标准gb1499. 2-2007《钢筋混凝土用钢第二部分热轧带肋钢筋》将“3. 1条普通热轧钢筋”和“3.2条细晶粒热轧钢筋”定义中“不得有影响使用性能的其他组织存在”修改为“不得有影响使用性能的其他组织(如基圆上出现回火马氏体组织)存在”,除性能和尺寸的要求外,强调了对钢材组织的要求,对控轧控冷工艺提出了更高的要求。

nb和v价格昂贵,在提高钢筋强度的同时,也会大幅增加了成本。

按照常规工艺生产hrb400钢筋,需要加入一定量的微合金元素如nb、v等,依靠nb在奥氏体中的固溶和析出机制细化晶粒或v的碳氮化物在轧制中的再结晶过程和在轧制完成后的冷却相变过程中的析出来提高钢筋强度。

基于成本的考虑,在hrb335钢筋化学成分的基础上适当增加si、mn含量,不添加nb、v、ti等微合金元素,通过采用控轧控冷工艺,在昆钢安分公司棒材作业区工艺布置图见图(1)进行了hrb400钢筋的试制,根据控轧控冷工艺机理和轧线实际装备能力设计了4种方案:(一)粗、中轧在奥氏体再结晶区轧制+精轧在奥氏体未再结晶区轧制+轧后冷却。

控轧控冷HRB400钢筋位错强化效果定量研究

控 轧 控 冷 HR 4 0钢 筋 位 错 强 化 效 果 定 量 研 究 B0

邸全 康 王 全礼 鲁 丽 燕 周 玉丽

( 技

摘 要

术

研

究

院

)

通过 J 0 -l0扫描 电镜 观测控轧 控冷 H P 0 E L2 0 R A 0钢筋 和常规 轧制 的钢 筋试样 中位错 的衍 衬形 态 ,

拉强度有显著提升。控轧控冷 H B 0 R 40钢筋通过 材料本身线 、面缺陷强化 ,降低了微合金化生产 工 艺成本 ,经 济效 益显 著 。线 、面强 化本 质是 细

晶强化 和位错 强 化 ,即通 过 控轧控 冷 细化 铁素 体 晶粒 ,增加 了 晶界 面积 ,从 而达 到细 晶强 化 ;在

r l n n sr n h n n h o e o ilc t n ol g i t g e i g t e r l fd s ai . i et o o Ke r s c nr l d r l n n o l g。d s c t n d n i 。 d s c t n sr n h n y Wo d o t l ol g a d c oi oe i n i o ai e s y l o t i o a i te g e l o t

建立位错密度测量模型 ,计算位错密 度值 ;定量衡量控 轧控 冷 H P 0 R A 0钢筋 中位错对 强度 的贡献 ,研 究位 错 强化机理 ,揭示强度与位错密度 的关 系。结果表 明,控轧 控冷 H P 0 R A 0钢筋 中位错强 化作用 明显优 于常

规轧制的钢筋 。

关键词

控轧控冷

位错密度

控 轧控冷 的 热 加 工 过 程 中形 成 了更 多 的 形 变 位

钢筋的控制轧制和控制冷却学习笔记

钢筋的控制轧制和控制冷却钢筋的控制冷却又称为钢筋轧后余热处理或轧后余热淬火。

该工艺是利用钢筋轧后在奥氏体状态下直接进行表层淬火,随后由其心部传出余热进行自身回火,以提高塑性,改善韧性,使钢筋得到良好的综合性能。

钢筋的综合性能,如屈服强度、反弯、焊接性能、疲劳强度、冲击韧性等,决定于钢的化学成分、变性条件、终轧温度、钢筋直径、冷却条件、冷却速度和自回火温度等因素。

其整炉与整支钢筋的组织性能与均质性同生产工艺参数的控制、钢筋长度、冷却设备型式、水质、水温及其控制有密切关系。

1 钢筋轧后控制冷却的特点及其基本原理1.1 可以在轧制作业线上,通过控制冷却工艺,强化钢筋,代替重新加热进行淬火、回火的调质钢筋。

利用控制冷却强化钢筋与一般热处理强化钢筋比较,不仅由于利用轧制余热,不需要重新加热,节约了燃料及热量消耗,缩短生产周期,提高生产率,降低了生产高强度钢筋的成本,而且还具有更高的综合力学性能。

其原因在于:在利用轧制余热淬火之前已发生奥氏体再结晶,使晶粒细化,奥氏体晶界的位置已经改变,新晶界的形成时间又很短,杂质原子还来不及向晶界偏聚,因而改善了低温力学性能。

1.2 选用碳素钢(Q235)和低合金钢(20MnSi),采用轧后控制冷却工艺,可生产不同强度等级的钢筋,从而可能改变用热轧按钢种分等级的传统生产方法,节约合金元素,降低成本。

1.3 设备简单,对于现有轧机不用改动轧制设备,只需在精轧机后安装一套水冷设备。

1.4 在奥氏体未再结晶区终轧后快冷的轧制余热强化钢筋在使用性能上存在(应力腐蚀开裂倾向较大)。

但是,在奥氏体再结晶区终轧的轧制余热强化钢筋,由于再结晶过程消除了晶内位错,而不出现应力腐蚀开裂倾向的缺点。

对于钢筋来说,轧后控制冷却工艺大体包括以下三个过程:第一阶段:表面淬火阶段(急冷段),钢筋离开精轧机在终轧温度下,尽快地进入高效冷却装置,进行快速冷却。

其冷却速度必须大于使表面层达到一定深度淬火马氏体的临界速度。

钢材控轧控冷工艺的技术研究及应用

控轧控冷工艺的技术研究及应用李薇(沈阳工业大学材控12级,17835289)[摘要 ]介绍了控轧控冷的机理,控制轧制的优缺点。

控制轧制与传统轧制的比较;由于各种钢种以及用户对产品性能的要求越来越高,使得控制轧制应用的必要性逐渐增大。

高速线材轧制中应用的主要是控制冷却工艺,该技术的核心是通过对加热温度控制、轧前水冷、精轧机内水冷、精轧机组后水冷、风冷线温控等参数实现控制轧制。

由于线材的轧制速度相比其它都较高,在生产中产生的变形热也相对较高,实现控制冷却尤为重要,控制加热温度,在轧制的道次间使用间断冷却,保证产品的综合性能。

在板带材中应用的控制轧制技术的核心是在轧制过程中通过控制加热温度、轧制过程、冷却条件等工艺参数,改善钢材的强度、韧性、焊接性能。

该项技术问世20年来,经过不断地完善和巩固,已经逐步扩展应用到海洋结构用钢、线棒材、型材等各个领域。

[关键词]控轧控冷机理;特点;必要性;工艺参数;扩展应用高速线材;加热温度;控轧控冷Abstract :Describes the mechanism of controlled rolling and cooling to control the rolling of th e advantages and disadvantages. Controlled rolling compared with the traditional rolling; bec ause of various steel and users are increasingly demanding high performance, making the nee d for the application of controlled rolling increases. Application of high-speed wire rod rollin g is mainly controlled cooling process, the technology is the core temperature control by heati ng, cooling before rolling and finishing mill in water-cooled, water cooled after finishing mill, cooling line temperature and other parameters to achieve controlled rolling .As compared to t he other wire of the rolling speed is high,the deformation generated in the pooduction of heat is relatively high,the cooling is particularly important to achieve control,control heating temp erature,the rolling is particularly important to achieve control,control heating temperture,the rolling of the use of intermittent cooling between passes,to ensure that the intergrated produc t properties (tensile strength, hardness, etc.). In the application of plate and strip rolling techn ology is the core of the control during rolling by controlling the heating temperature, the rolli ng process, the cooling conditions, process parameters, to improve the steel's strength, toughn ess, weldability. Advent of this technology for 20 years, through continuous improvement and consolidation, has been gradually extended to the marine structural steel, wire rods, profiles a nd other fields.Keywords: mechanism,characteristics,necessity,process parameters,extension usin g the high speed wire rod, heating temperature,controlled rolling and cooling1引言控制轧制(C-R)和控制冷却(C-C)技术的研究始于1890年二次世界大战的德国,当时科研人员对钢铁产品的加热工条件、材质及显微金相组织之间的关系进行了非系统的零散研究。

控轧控冷工艺基本原理

控轧控冷工艺基本原理控轧控冷工艺是一种通过控制轧制和冷却条件来调控钢材的组织和性能的加工工艺。

其基本原理是通过控制轧制温度、变形程度和冷却速度等参数,实现对钢材组织和性能的调控。

1. 控轧工艺原理控轧是指在钢材的轧制过程中,通过调整轧制温度和变形程度等参数,控制其组织和性能的加工工艺。

控轧工艺的基本原理是通过控制轧制温度和变形程度,调整钢材的晶粒度、相组成和形貌等因素,从而实现对钢材性能的调控。

在控轧过程中,调整轧制温度可以影响钢材的晶粒度和相组成。

通过控制轧制温度的高低,可以实现晶粒细化或粗化,进而影响钢材的力学性能和韧性。

同时,调整轧制温度还可以改变钢材中的相组成,如奥氏体、铁素体和贝氏体等的含量和分布,从而调节钢材的强度、硬度和耐腐蚀性能。

控轧过程中的变形程度也对钢材的组织和性能产生重要影响。

通过控制变形程度,可以实现钢材的晶粒细化、相变和组织调控。

在轧制过程中,钢材受到外力的变形,晶粒会发生形变和细化,从而提高钢材的强度和韧性。

同时,变形程度还可以引起钢材中的相变,如奥氏体向铁素体的相变,进一步改善钢材的性能。

2. 控冷工艺原理控冷是指在钢材的冷却过程中,通过调整冷却速度和冷却方式等参数,控制其组织和性能的加工工艺。

控冷工艺的基本原理是通过控制冷却速度,调整钢材的组织和性能。

在控冷过程中,调整冷却速度可以影响钢材的相组成和组织形貌。

通过控制冷却速度的快慢,可以实现钢材中相的相变和组织的调控。

当冷却速度较快时,钢材中的相变会受到限制,从而形成细小的相和均匀的组织。

相反,当冷却速度较慢时,钢材中的相变会较为充分,形成较大的相和不均匀的组织。

不同的冷却速度会影响钢材的强度、硬度和韧性等性能。

控冷过程中的冷却方式也会对钢材的组织和性能产生影响。

不同的冷却方式,如空冷、水冷、油冷等,具有不同的冷却速度和冷却效果。

通过选择合适的冷却方式,可以实现钢材组织的定向调控,从而达到钢材性能的要求。

3. 控轧控冷工艺的应用控轧控冷工艺广泛应用于钢材的生产和加工过程中。

钢材的控制轧制与控制冷却技术

钢材的控制轧制与控制冷却技术专业:材料成型及控制工程12姓名:***学号:钢材的控制轧制与控制冷却技术管沁(材料成型及控制工程12级)[摘要]控制轧制和控制冷却能将热轧钢材的两种强化效果相加,进一步提高钢材的强度、韧性和焊接性能,获得更合理的综合力学性能。

控轧控冷工艺是一项提高钢材质量、节约合金、简化工序、节约能源消耗的先进轧钢工艺技术。

由于控轧控冷具有形变强化、相变强化的综合作用,因此控轧控冷既能提高钢材强度又能改善钢材的韧性和塑性。

轧钢厂生产的中厚钢板、热轧板卷、棒、线、型材和钢管都可以采用控轧控冷工艺。

[关键词]控制轧制;控制冷却;中厚板;线材生产Abstract:Controlled rolling and controlled cooling could add those two reinforcement effect of hot rolled steel products, further improve the strength, toughness and welding performance of steel, to obtain better comprehensive mechanical properties. Controlled rolling process of controlled cooling is an improve steel quality and saving alloy, simplify the process, save energy consumption of advanced rolling technology. Because the controlled rolling cold has deformation strengthening and phase transformation strengthening combination, so both can improve the strength of steel and controlled rolling cold can improve the toughness and plasticity of steel. Rolling mill in the production of medium plate, hot-rolled coil, rod, wire, profiles and steel tube can be used in a controlled rolling process of controlled cooling.Keyword:Controlled rolling;Controlled cooling;plate rolling Wire rod production 1.引言控制轧制和控制冷却工艺是现代钢铁工业最大的技术成就之一,所谓控制轧制和控制冷却技术,就是在一定的钢材化学成分的情况下,通过对轧制温度、压下量和轧后冷却过程参数的控制,可以细化钢材显微组织、显著改善和提高钢材的性能,获得具有良好综合性能的钢铁材料。

实验室模拟控轧控冷工艺

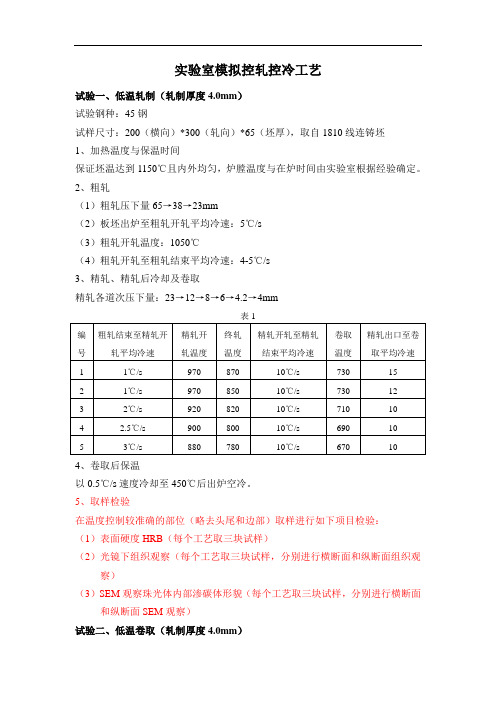

实验室模拟控轧控冷工艺试验一、低温轧制(轧制厚度4.0mm)试验钢种:45钢试样尺寸:200(横向)*300(轧向)*65(坯厚),取自1810线连铸坯1、加热温度与保温时间保证坯温达到1150℃且内外均匀,炉膛温度与在炉时间由实验室根据经验确定。

2、粗轧(1)粗轧压下量65→38→23mm(2)板坯出炉至粗轧开轧平均冷速:5℃/s(3)粗轧开轧温度:1050℃(4)粗轧开轧至粗轧结束平均冷速:4-5℃/s3、精轧、精轧后冷却及卷取精轧各道次压下量:23→12→8→6→4.2→4mm表14、卷取后保温以0.5℃/s速度冷却至450℃后出炉空冷。

5、取样检验在温度控制较准确的部位(略去头尾和边部)取样进行如下项目检验:(1)表面硬度HRB(每个工艺取三块试样)(2)光镜下组织观察(每个工艺取三块试样,分别进行横断面和纵断面组织观察)(3)SEM观察珠光体内部渗碳体形貌(每个工艺取三块试样,分别进行横断面和纵断面SEM观察)试验二、低温卷取(轧制厚度4.0mm)试验钢种:45钢试样尺寸:200(横向)*300(轧向)*65(坯厚),取自1810线连铸坯1、加热温度与保温时间保证坯温达到1150℃且内外均匀,炉膛温度与在炉时间由实验室根据经验确定。

2、粗轧(1)粗轧压下量65→38→23mm(2)板坯出炉至粗轧开轧平均冷速:5℃/s(3)粗轧开轧温度:1050℃(4)粗轧开轧至粗轧结束平均冷速:4-5℃/s3、精轧、精轧后冷却及卷取精轧各道次压下量:23→12→8→6→4.2→4mm表24、卷取后保温以0.5℃/s速度冷却至450℃后出炉空冷。

5、取样检验在温度控制较准确的部位(略去头尾和边部)取样进行如下项目检验:(1)表面硬度HRB(每个工艺取三块试样)(2)拉力试验(每个工艺分别取横向拉力两条、纵向拉力两条)(3)光镜下组织观察(每个工艺取三块试样,分别进行横断面和纵断面组织观察)(4)SEM观察(每个工艺取三块试样,分别进行横断面和纵断面SEM观察)6、退火在热轧钢板上取样(200*300mm,每个工艺取四块)分别进行以下两种工艺的退火试验:工艺一:加热至720℃,保温4h,炉冷至600℃后出炉空冷。

典型轧制控冷方式及特点分析总结

典型轧制控冷方式及特点分析总结

控制冷却是通过控制轧后钢材的冷却速度以达到改善钢材组织和性能的目的。

由于热轧变形的作用,促使变形奥氏体向铁素体转变的温度(Ar3)提高,相变后的铁素体晶粒容易长大,造成力学性能降低。

为了细化铁素体晶粒,缩小珠光体片层间距,阻止碳化物在高温下析出,提高析出强化效果,多采用控制冷却工艺。

应用中的主要的控冷方式及特点:

1柱状层流冷却:

优点是:冷却特性较高;水流保持层流状态,可获得较强的冷却能力;上下表面、冷却均匀性较好。

缺点是:冷却区距离长;集管之间有一定的距离,达不到横向冷却均匀,须边部遮蔽装置;对水质的要求较高;高位箱体积大。

适用范围是:用于冷却强度要求较低的中厚板及热轧带钢的普通层流冷却;也用于热连轧机机架间冷却。

2水幕冷却:

优点是:比冷却特性较高;水流保持层流状态,冷却能力较高,冷却区距离短,冷却均匀性好。

缺点是:对水质及供水系统稳定性要求高,抗干扰能力差;冷却过程稳定性差,可控性低。

适用范围是:中厚板轧后的控制冷却。

3超快速冷却:

优点是:热换效率高,实现短时间内大幅度降温;冷却均匀性好;冷却速度高;可实现细晶强化和相变强化。

缺点是:冷却区短,冷却能力大,所以要求超快速冷却系统的控制非常准确。

适用范围是:传统热连轧机组、中厚板机组和薄板坯连铸连轧机组冷却;轧制先进钢铁材料,超细晶钢、双相钢、相变诱导塑性钢、无间隔原子钢等。

钢铁的控轧控冷工艺(TMCP)介绍

4.控制轧制的效应

(1)使钢材的强度和低温韧性有较大幅度的改善

控制轧制对细化晶粒有明显的作用,按常规轧制工艺, 铁素体晶粒最好的情况为7~8级,晶粒直径>20m,而 按控制轧制工艺,铁素体晶粒可达12级,其直径可为 5m。仅从这方面就可使钢材的强韧性能得到明显的改 善。

(2)可以充分发挥微量合金元素的作用

5.控制冷却的介绍

➢ 控制冷却存在的主要问题是高冷却速率下材料冷 却不均而发生较大残余应力、甚至翘曲的问题。 例如,作为控制冷却的极限结果,直接淬火的作 用早已为人们所认识。但是,其潜在的能力一直 未得到发挥,原因在于直接淬火条件下冷却均匀 性的问题一直没有得到解决,板形控制一直因扰 着人们。

5.控制冷却的介绍

对于控制冷却,有两个通俗说法:

(1)水是最廉价的合金元素 (可以用水替代合金元素来改变钢材的性能)

控制冷却的理念可以归纳为“水是最廉价的合金元素” 这样一句话。

(2)中国的多数(中板)轧机是世界上最干旱的轧机 (目前我们还没有充分利用好水的作用) -川崎水岛:12000 m3/h,迪林根:14000 m3/h -宝钢2050:14000 m3/h,1580: 13000 m3/h

钢铁的控轧控冷 工艺介绍

知识求索人

目录

1. 何为控轧控冷工艺? 2. 控轧控冷工艺的优势和应用 3. 控制轧制的类型 4. 控制轧制的效应 5. 控制冷却介绍

1.何为控轧控冷工艺?

➢ 控轧控冷工艺,又称TMCP(Thermo Mechanical Control Process:热机械控制工艺),是将控制轧制和控制冷却 技术结合起来的工艺,该工艺能够进一步提高钢材的强 韧性和获得合理的综合性能,并能够降低合金元素含量 和碳含量,节约贵重的合金元素,降低生产成本。TMCP 是20世纪钢铁业最伟大的成就之一!

钢材的控制轧制与控制冷却工艺

钢材的控制轧制与控制冷却工艺周小泉(材料成型及控制工程)【摘要】:通过轧制模拟实验研究方法,研究了在低温轧制和轧后快速冷却方式下,20MnSi钢的组织和力学性能变化规律。

研究结果表明:终轧温度和轧后的冷却方式是影响20MnSi钢组织和力学性能的重要因素。

在部分再结晶的下限和未再结晶区轧制后空冷,铁素体晶粒在9.45-4.44μma范围;轧后快速冷却可将铁素体晶粒细化到≤4.Oμm。

在850-750℃终轧,结合快速冷却的变化规律,20MnSi的屈服强度≥480MPa;抗拉强度≥670MPa;延伸率≥30%。

【关键词】:控制轧制;控轧冷却;组织;性能The controlled rolling and controlled cooling technology of the steel Abstract:By rolling simulation research method, research on low temperature fast cooling after rolling and rolling way, 20 mnsi steel structure and mechanical properties change rule. The results show that finishing temperature and cooling after rolling is affected 20 mnsi steel organization and mechanical properties of the important factors. In the part of the lower limit of recrystallization and recrystallization zone air cooling after rolling, ferrite grain size in the range 9.45 4.44 mu ma; Fast cooling after rolling can be ferrite grain refinement to 4 or less O microns. In 850-750 ℃finishing, combined with the changing rule of the rapid cooling, 20 mnsi yield strength 480 mpa or greater; Tensile strength of 670 mpa or higher; The elongation of 30% or higher.Key Words:Controlled rolling;The controlled rolling cooling;organization;performance1引言控制轧制和控制冷却技术是近十多年来国内外新发展起来的轧钢生产新技术,受到国际冶金界的重视。

控制冷却生产HRB400小规格螺纹钢筋的试验研究

/ Pa M

/M P a

/%

Ce q

.

.

垦! 旦

兰!

宝 !

兰!

三 :!

H B 0 规格 螺纹钢 筋 的生产 试 验 。本试 验研 究 R 40小 目的是利 用高 速 线 材 生 产线 特 有 的 控制 冷 却 装 置 ,

通过轧后 控 冷 工 艺 的 优化 ,用 H B 3 ( 0 S ) R 3 5 2 Mn i 材 料生 产 HR 4 0产 品。 B0

赵 继武 ,徐 杰 ,张鉴 湖。 。吉学 军

( .河北理工大学 1 材料与措金学院 ,河北 唐山 0 3 0 ;2 60 9 .东北大学 材料 与冶金 学院 ,辽 宁 031 ) 6 0 6

沈阳 100 ;3 10 4 .唐 山钢铁公司 技术中心 ,河北 唐山

摘 要 :研 究 了 唐 钢 高 线 厂 H B 3 ( 质 为 2 Mn i 小 规 格 螺 纹 钢 筋 生 产 工 艺 及 产 品 质 量 , 提 出 了 R 35 材 0 S)

I

引 言

扭 轧制一 水 冷 一 吐 丝一 风 冷 一 集 卷 一 运输 、检 验 、

打包 、称重一 成 品

目前 国内高速 线材 生产 线生产 的 H B 0 规 R 4 0小 格螺纹钢 筋 ,普遍 采用 2Mni V微 合 金 化 的方 0 S加 法生产 … ,价格 较 高 的钒 合金 增加 了产 品的生 产成 本 。根据 高线 轧机 生产 小规 格螺纹 钢筋产 品 强度 普 遍提高 的特点 ,以及 中 国棒 、线材 超细 晶粒 钢研 究

通过对 2 0 0 5年 上 半 年 正 常 生 产 H B 3 R 3 5小 规

格 螺纹钢 筋力 学性 能数 据 的统计 分 析 ,发 现 : ( )共生 产 l 1 8炉  ̄8 ,mm 螺 纹 钢筋 产 品 ,其 力

钢材控制轧制和控制冷却技术

钢材控制轧制和控制冷却技术材控14卢玉厚钢材的控制轧制和控制冷却技术卢玉厚材冶学院材料成型及控制工程 118【摘要】控制轧制和控制冷却技术,在提高钢材综合力学性能、开发新品种、简化生产工艺、节约能耗和改善生产条件等方面,取得了明显的经济效益和社会效益。

近三十年以来,控制轧制和控制冷却技术在国外得到了迅速的发展,各国先后开展了多方面的理论研究和应用技术研究,并在轧钢生产中加以利用,明显的改善和提高了钢材的强韧性和使用性能,为了节约能耗、简化生产工艺和开发钢材新品种创造了有力条件。

控制轧制是指在热轧过程中,通过对金属加热、轧制和冷却的合理控制,使范性形变与固态相变过程相结合,以获得良好的晶粒组织,使钢材具有优异的综合性能的轧制技术。

控制冷却是指热加工后对钢材进行的旨在控制相变组织和钢材性能的冷却技术。

【关键词】控制轧制技术控制冷却技术特点应用发展趋势Abstract:Controlled rolling and controlled cooling technology, to improve the comprehensive mechanics performance of steel, the development of new varieties, simplify the production process, save energy and improve production conditions, etc., have achieved obvious economic benefits and social benefits. For nearly 30 years, controlled rolling and controlled cooling technology obtained the rapid development in foreign countries, and countries successively carried out various theoretical research and applied technology research, and tries to use in the production of steel rolling, the obvious improve and enhance the tenacity of steel and the use of performance, in order to save energy consumption, simplify production process and development of new steel varieties created favourable conditions. Control is to point to in the hot rolling process of rolling, based on the reasonable control of the metal heating, rolling and cooling, and make the plastic deformation combined with solid phase change process, in order to obtain good grain organization, make steel has excellent comprehensive performance of the rolling technology. Controlled cooling means to control phase change of steel after hot working organization and performance of the steel cooling technology.Key Words:Control rolling technology;Characteristics of controlled cooling technology;application;development trend1.引言近代工业发展对热轧非调质钢板的性能要求越来越高,除了具有高强度外 ,还要有良好的韧性、焊接性能及低的冷脆性。

钢材控制轧制和控制冷却

钢材控制轧制与控制冷却班级:材控12 学号:钢材控制轧制与控制冷却摘要:控轧控冷就是对热轧钢材进行组织性能控制得技术手段,目前已经广泛应用于热轧带钢、中厚板、型钢、棒线材与钢管等钢材生产得各个领域。

控轧控冷技术能够通过袭警抢话、相变强化等方式,使钢材得强度韧度得以提高。

Abstract; control led rolling i s controI Ied cool ing of hot rolled steeI organization performance control tech no logy, has been widely used in the hot rol led str ip steeI, plate, steeI, wi re rod and steeI pipe and other stee I products product i on fields、ControI Ied rolIing techno Iogy of controI Ied coo Iing can pass over assaulting a police officer, phase transformation strengthening and so on, to improve the strength of the steel toughness>关键词:宽厚板厂,控制轧制,控制冷却仁引言:控轧控冷技术得发展历史:20世纪之前,人们对金属显微组织已经有了一些早期研究与正确认识, 已经观察到钢中得铁素体、渗碳体、珠光体、马氏体等组织。

20世纪20年代起开始有学者研究轧制温度与变形对材料组织性能得影响, 这就是人们对钢材组织性能控制得最初尝试,当时人们不仅已经能够使用金相显微镜来观察钢得组织形貌,而且还通过X射线衍射技术得使用加深了对金属微观组织结构得认识。

1980年0LAC层流层装置投产,控轧控冷在板带、棒线材等大面积应用,技术已成熟,理论进展发展迅速。

HRBF335、HRBF400技术操作要点

****钢铁有限公司编号:HRBF335/HRBF400技术操作要点(试行)页码:第 1 页共 4 页1、牌号及化学成分(%)2、工艺路线预处理→转炉→吹氩→(LF)→连铸→检验3、铁水预处理4.1 视铁水进厂成分进行铁水脱S处理,要求处理后铁水S%≤0.030%。

4.2 铁水处理完成,必须扒净铁水渣,铁水罐渣层厚度≤50mm。

4、转炉部分新开炉前10炉、大补炉后1炉、烟道漏水三类情况下不得冶炼此钢种。

5.1 合理搭配钢铁料结构,保证终点C-T协调。

5.2 吹炼过程要求早化渣,全程化好渣,终渣流动性良好,终点降枪时间≥1分钟,终渣碱度3.0-3.5,以保证转炉脱P、S能力,提高钢水纯净度和可浇性。

5.3 钢包要求使用周转红包,干净无冷钢,底吹良好。

钢包罐沿高度≤80mm。

5.4 出钢条件:5.5 出钢口要求规则、不散流,出钢时间≥4分钟。

出钢时严格执行挡渣操作,避免下渣,钢包渣层厚度≤30mm。

5.6 脱氧合金化按内控要求控制成分,合金及增碳剂回收率C、Si=85—90%,Mn、V、Ni=90—95%。

使用硅铝钡脱氧,其用量为1.5—2.5kg/t钢。

要求出钢至1/4进行脱氧合金化,出钢过程钢包全程吹氩搅拌。

6.1 吹氩操作(不过LF精炼炉)6.1.1 底吹先强搅拌3min,待钢水成分、温度均匀后测温、取样,将钢样及时发送化验。

根据测温结果调整温度。

6.1.2待成分合格后,进行弱搅拌,喂FeCa线300-350m/炉,喂线速度180-220m/min,喂线后,软吹氩时间≥5分钟,温度符合出站要求后,加钢水保温剂100-150(Kg),开出钢包车吊包。

6.1.3 钢水出吹氩平台温度要求:(6.2 LF精炼操作)6.2.1 底吹先强搅拌3min,待钢水成分、温度均匀后测温、取样,将钢样及时发送化验。

根据测温结果调整温度。

6.2.2 钢水到LF炉温度要求:1575-1585℃6.2.3 进站后吹氩,并根据钢水情况,适当补充渣料,选择合适的电压、电流快速化渣,渣化好后进行测温、取样。

HRB400、HRB400E、HRB500钢筋轧钢控制要点

HRB400、HRB400E、HRB500钢筋轧钢控制要点一、原料的准备1、上料班组做好转炉HRB400-HRB500钢坯的分类堆放及标识工作,杜绝混号。

2、对于掉队坯要单独存放,不得混入其它炉号。

3、在炉内钢坯要用要用耐火砖做好隔离工作,并记录好前后顺序和数量。

二、钢坯的加热1、钢坯加热严格按照加热制度加热,预热段温度控制在700±50℃,加热段温度控制在950℃----1100℃,均热段温度控制在1150±50℃。

2、严格防止钢坯出现过热、过烧现象。

3、对于加热温度及煤气压力要做到每二小时记录一次,并准确无误。

三、轧制1、严格按照工艺规程进行操作控制,保证每道轧件工艺尺寸符合工艺要求。

2、确保关键点K19、K13及成品尺寸合格。

3、对于直流电机要确保轧机间轧件实现微张力轧制,在保证冷床不受影响的情况下,尽量降低成品轧机速度,以提高轧件性能。

4、杜绝轧制低温高,保证轧件温度的均匀性。

5、轧件出成品后,不得通过穿水装置,也不能有强冷现象。

6、做好关键点轧件尺寸及直流电机转速的记录,并确保真实可靠,每班不得少于二次。

四、冷却及精整1、轧件要顺利地进入冷床,保证终轧温度在850℃以上。

2、冷床面要保证轧件有足够的冷却时间,下冷床时,轧件温度不得超过300℃。

3、对热检钢筋,要按照GB1499.2-2007标准进行验收,合格后方可进入正常生产。

4、定尺及打捆严格按照工艺规程执行。

5、冷检出现不合格材,一定要单独堆放,不得混入其中。

6、做好终轧温度的记录(每班二次),以及成品检验记录(每炉号两次)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

表 1 试验用钢化学成份 (wt %)

钢号

C

Mn

Si

S

P

Q235A

0115 0151 0122 01026 01022

212 试验方法 试验在型钢厂 <420 全连续热轧机组上进行 。

用蓄热式加热炉 (三段式) 对坯料加热 。加热到 1200 ℃, 均热段炉温控制 1050~1120 ℃。轧制工

46 第28卷 第 6 期 2 0 0 6 年 11 月

上 海 金 属 SHANGHAI METALS

Vol128 , No16 November , 2 0 0 6

HRB335 和 HRB400 钢筋的控轧控冷工艺研究

张立新1 ,2 符仁钰2

(11 宝钢集团一钢公司型钢分厂 , 上海 200431 ; 21 上海大学材料学院)

图 5 工艺方案 Ⅱ和工艺方案 Ⅳ的组织 晶粒度测定结果

4 讨论 试验结果表明 , 控冷控轧工艺参数中终轧温

度和轧后冷却速率对试验钢筋的组织转变和性能 都有重要影响 , 其中轧后冷却速率的影响比终轧 温度更明显 。随着终轧温度的降低和轧后冷却速 率的提高 , 强度 Rp0 ,2 和 Rm 均呈上升趋势 , 拉伸断 后延伸率 A 在不同的冷却速率时变化差异较大。

将轧后试样制成 <20mm ×380mm 的标准拉伸 试样 , 在 200t 岛津伺服拉力试验机上进行拉伸 试验 , 测量其屈服强度 (Rp0 ,2 ) 、拉伸强度 ( Rm ) 和拉伸延伸率 (A) 的力学性能值 ; 和 <20mm × 320mm 的标准试样 , 在 1000KNDE21002S 型上海 申茗试验机上进行冷弯 180°试验 。把轧后试样垂 直于轧制方向切开后制成金相试样 , 用 4 %硝酸 酒精溶液腐蚀 。用 500 倍光学显微镜对所有试样 进行组织观察 , 并用 ZEISSAXIOPLAN2 金相显微 镜和 KS400 图像分析仪进行铁素体和珠光体的含 量测定 , 完成图像拍摄 , 数据采集并拍照 。应用 光学显微镜 , 按 GBΠT639422002 金属平均晶粒度 标准评级图 , 对轧后试验钢筋测量组织晶粒度 。 3 试验结果与分析 311 拉伸试验

【Abstract】 Effects of cooling rate and finish rolling temperature on the microstructures and

properties of the HRB335 and HRB400 steel bars produced by controlled cooling and rolling with the primary material Q235 plain carbon steel were researched. It was shown that the production of HRB335 and HRB400 bars from the Q235 plain carbon steel was practicable by controlled rolling and cooling process during mid2rolling and refined2rolling. In addition the relevant rolling and cooling schedules were proposed.

本文试验研究了控轧控冷工艺参数 (终轧温 度和 冷 却 速 度) 对 Q235 普 碳 钢 轧 制 HRB335 , HRB400 (<20mm) 钢筋的组织和性能的影响 , 探

索合理的生产工艺 , 并提出关键的工艺控制参 数。 2 试验材料及方法 211 试验材料

采用一钢公司生产 Q235A 槽钢的专用钢坯 , 坯料规格 130 ×130 ×11200mm3 。

作者简介 : 张立新 , 男 , 工程师 , E2mail : bxglz @1631com

第6期

张立新等 : HRB335 和 HRB400 钢筋的控轧控冷工艺研究

47

艺沿用 <20mm 原孔型设计 , 精轧各道次压下率 控制在 16 %~24 % , 粗 、中 、精轧机组道次分 配为 6 、4 、4 道次 。

【摘要】 研究了 Q235 普碳钢控轧控冷轧制 HRB335 和 HRB400 钢筋工艺中冷却速度和 终轧温度对产品组织和性能的影响 。试验结果表明 , 通过控制轧制和轧后控制冷却 , 采用 Q235 普碳钢轧制 HRB335 , HRB400 钢筋的生产工艺是可行的 , 并提出了相关的控轧控冷工 艺参数 。

在高冷却速率 (大于 15 ℃Πs) 时 (工艺 Ⅱ和 工艺 Ⅳ) : 终轧温度从 1000 ℃递减到 800 ℃, Rp0 ,2 和 Rm 分别提高了约 120MPa 、105MPa , A 值从 2515 %降至 1715 % , 其中 , 对精轧段实行在 800 ~900 ℃的未再结晶控轧 , 强度可提高约 80MPa , 表明不同冷却速率对 A 再结晶晶粒和 A 未再结 晶晶粒的细化影响是不同的 。强化冷却还使钢筋 表层生成了马氏体 , 对塑韧性的下降影响较大 , 并且原始 A 晶粒越细 , 相变后马氏体晶粒越细 , 强度越高 ; 随着轧后冷却速率的提高 , 试验钢筋 的强度呈上升趋势 , 拉伸延伸率逐步下降 。高冷 却 速 率 下 Rp0 ,2 和 Rm 分 别 提 高 了 约 115MPa 、 100MPa , 延伸率下降了 1115 %。这是因为强冷 使钢筋表面生成了马氏体 , 并且冷却速率越快 (过冷度越大) , 生成的马氏体数量越多 。 5 结论

【 Key Words】 Q235 Plain Carbon Steel , HRB335 Steel Bar , HRB400 Steel Bar , Controlled

Rolling and Cooling , Cooling Rate , Finish Rolling Temperature

【关键词】 Q235 普碳钢 HRB335 钢筋 HRB400 钢筋 控轧控冷 冷却速度 终轧温度

CONTROLL ED ROLL ING AND COOL ING PROCESS FOR THE STEEL BARS OF HRB335 AND HRB400

Zhang Lixin1 ,2 Fu Renyu2 (1. No11 Iron and Steel Co. , Ltd. , Baosteel ; 21Shanghai University)

图 1 是不同工艺得到材料的 Rp0 ,2 和 Rm , 图 2

是不同工艺得到材料的拉伸断后延伸率 A 。

图 1 不同工艺得到材料的屈服强度和抗拉强度

图 2 不同工艺得到材料的拉伸延伸率 A 由图 1 、2 可见 , 终轧温度和冷却速度对试 验钢筋的力学性能值有重要影响 , 但在不同的控 轧控冷工艺中变化情况是不同的 。随着终轧温度 的降低 , 试验钢筋的屈服强度和抗拉强度均呈上 升趋势 。控冷冷却速率越增加 , Rp0 ,2 和 Rm 提高 得越多 。在低冷却速率时 , 随终轧温度下降 , 拉 伸断后延伸率 A 值呈上升趋势 , 并在 850 ℃处达 到峰值 ; 在 800~850 ℃范围 , A 值反而有一定的 下降 。在强冷速时 , 随终轧温度下降 , A 值呈明 显的下降趋势 。

1 前言 用 Q235 普碳钢轧制带肋钢筋是国家 “973”

科研开 发 项 目 之 一 , 也 是 宝 钢 集 团 一 钢 公 司 2004~2005 年度重大技术改造项目 。一钢型钢厂 在中轧后新增一套自行设计的控温装置 , 并利用 现有成品冷却器 , 对轧件实行控温轧制和轧后控 制冷却的轧后余热热处理 。通过控制轧制与冷却 工艺参数 , 细化形变奥氏体晶粒 , 在经过轧后冷 却期间的奥氏体向铁素体和珠光体的相变 , 形成 细化的铁素体晶粒和较为细小的珠光体团 , 并保 证在钢筋中存在必要数量和分布的马氏体组 织[1 ,2] , 达到提高强度 , 韧性和焊接性能的目的 。

工艺方案 Ⅱ和工艺方案 Ⅳ的组织晶粒度测定 结果示于图 5

由图 5 可以看出随终轧温度的降低和冷却速 率的增加 , 试验钢筋控轧控冷的组织晶粒度级别 均呈增大的趋势 。相比于低冷却速率高冷却速率 对组织晶粒度等级的提高更明显 , 也即晶粒更 细 。其 中 在 终 轧 温 度 800 ℃和 控 冷 冷 却 速 率 23 ℃Πs 时 , 晶粒度达到了 1015 级 (约 8μm) , 对 应具有最高的强度值 , 这与显微组织的观察结果 完全一致 。

工艺 ( Ⅱ) : 粗 、中 、精轧奥氏体再结晶型 控轧 + 轧后控冷 , 在 1000 ℃±20 ℃终轧 , 轧后强 冷冷速 15~20 ℃Πs (水量 200~450tΠh 、水压 1120 ~1160MPa) , 终冷温度 600 ~680 ℃, 强冷终止 后 , 空冷至室温 。

工艺 ( Ⅲ) : 粗 、中轧奥氏体再结晶型控轧 + 精轧奥氏体未再结晶型控轧 + 轧后控冷 , 在 800~900 ℃终轧 , 轧后控冷冷速 3~7 ℃Πs (水量 20~60tΠh 、水压 0130~0150MPa) , 终冷温度 700 ~800 ℃, 控冷终止后 , 空冷至室温 。

在低冷却速率 (小于 7 ℃Πs) 时 (工艺 Ⅰ和

第6期

张立新等 : HRB335 和 HRB400 钢筋的控轧控冷工艺研究

49

工艺 Ⅲ) : 终轧温度从 1000 ℃递减到 800 ℃时 , Rp0 ,2和 Rm 分别提高了约 20MPa 和 25MPa , A 值 变化为先升后降 , 在 850 ℃处出现峰值 ; 在 800 ~900 ℃的 A 未再结晶区域强度变化不明显 。这 是因为此区间轧制不发生 A 再结晶现象 , 热塑 性变形使 A 晶粒细化与拉长 , 冷却时在这些形 变带处铁素体容易形核 , 相应地提高了形核率 。 通过轧后的 A/ F 相变可达到 F 晶粒细化 ; 但未 再结晶区的 A 晶粒变化不明显 , 对应的强度变 化也不明显[4 ,5] 。