高比例褐铁矿烧结机理分析及试验研究

高比例褐铁矿烧结的生产实践

高比例褐铁矿烧结的生产实践[摘要]:介绍了采用高比例廉价褐铁矿粉烧结的生产实践,提出了高褐铁矿配比条件下强化烧结过程的有效技术措施,在保证烧结矿产量和质量的前提下,实现了烧结矿成本的降低。

[关键词]:褐铁矿烧结成本技术措施中图分类号:s152.4+5 文献标识码:s 文章编号:1009-914x(2012)32- 0012 -01前言低成本烧结是目前钢铁行业应对资源危机的有效举措。

从目前矿石资源分布情况和烧结技术发展趋势来看,在烧结中配加高比例的廉价褐铁矿是降低烧结成本的有效措施之一。

针对褐铁矿的烧结特性和烧结工艺技术要求,在褐铁矿配比达20%~40%的条件下,研究探讨适宜的烧结工艺参数,在生产中通过采取一些技术措施,使高配比褐铁矿条件下烧结矿产、质量指标和冶金性能均满足高炉冶炼要求,对于降低烧结矿成本具有重大意义。

1、生产用原料条件生产所用褐铁矿系澳大利亚矿粉,各种原燃料的化学成分见表1。

分别配加褐铁矿0%、10%、20%、30%、40%(编号分别为№1、№2、№3、№4、№5)进行生产,各阶段原料结构见表2。

2、高配比褐铁矿烧结的特点褐铁矿在烧结过程中,结晶水在300℃左右发生分解而蒸发掉,在蒸发时由于高温水分急骤汽化,促使矿石颗粒爆裂炸开,主要呈现以下一些特点:2.1 固体燃料消耗高褐铁矿中约含10%的结晶水,在烧结过程中结晶水分解和部分褐铁矿氧位变化转化为磁铁矿时需要消耗大量热量,结晶水分解热折算标煤约为17㎏/t,氧位变化耗能折算标煤约10㎏/t。

因而褐铁矿烧结时固体燃料消耗较磁铁矿和赤铁矿烧结要高。

同时,由于褐铁矿吸水性强,持有更多的水分,游离水在蒸发过程中需要消耗更多的热量,这也导致了褐铁矿烧结要消耗更多的固体燃料。

2.2 料层温度低,高温保持时间短在烧结过程中,一方面由于要排除大量的结晶水,总的料层阻力较大,料层温度较低;一旦结晶水逐渐减少,料层阻力迅速下降,风量迅速增加,料层温度峰值不可能提高反而下移,使温度曲线呈现低谷状,显示着高温值低和高温保持时间短。

铁矿石烧结机头灰的高值化利用方案

铁矿石烧结机头灰的高值化利用方案一、引言铁矿石烧结机头灰是铁矿石烧结过程中产生的一种废弃物,通常被视为废弃物处理的难题。

然而,随着资源的日益稀缺和环境问题的加剧,高值化利用铁矿石烧结机头灰的需求也日益增加。

本文将提出一种高值化利用铁矿石烧结机头灰的方案,以期解决这一难题。

二、背景铁矿石烧结机头灰主要由铁矿石中的杂质和烧结过程中产生的废气组成。

由于其含有一定量的有价值元素,如铁、锌、铜等,因此具有潜在的高值化利用价值。

然而,由于其成分复杂、含有一定的有害物质,如重金属等,因此需要经过合理的处理和利用。

三、高值化利用方案1. 精细分离通过物理和化学方法对铁矿石烧结机头灰进行精细分离,将其中含有价值元素的部分分离出来。

例如,采用磁选、浮选等方法将其中的铁分离出来,使其能够用于冶金行业的生产;采用化学浸取等方法将其中的有价值金属分离出来,以便进行后续的利用。

2. 资源综合利用将分离出的有价值元素进行综合利用。

例如,将分离出的铁用于冶金行业的生产,用于制造钢铁产品;将分离出的有价值金属用于电子行业的生产,用于制造电子产品。

通过综合利用,不仅可以实现对有价值元素的有效利用,还可以减少对原材料的需求,降低资源消耗。

3. 环境友好处理对于无法分离出有价值元素的部分,应进行环境友好的处理。

例如,采用固化、稳定化等方法将其中的有害物质固定化,防止其对环境造成污染。

同时,采用适当的废弃物处理方法,确保处理过程不产生二次污染,保护环境。

四、效益分析高值化利用铁矿石烧结机头灰的方案具有以下几方面的效益:1. 资源节约:通过高值化利用,减少对原材料的需求,降低资源消耗,实现资源的有效利用。

2. 环境保护:通过环境友好处理,防止铁矿石烧结机头灰对环境造成污染,保护生态环境。

3. 经济效益:通过综合利用铁矿石烧结机头灰中的有价值元素,实现价值最大化,提高企业的经济效益。

五、结论铁矿石烧结机头灰的高值化利用是解决铁矿石烧结废弃物处理难题的有效途径。

褐铁矿粉烧结技术

褐铁矿粉烧结技术

褐铁矿粉烧结技术是一种将褐铁矿粉经过烧结过程转化为烧结矿的技术。

以下将详细阐述褐铁矿粉烧结技术的几个关键点:

1. 提高烧结料水分:适当提高烧结料的水分有助于改善烧结过程中的热传导和气体扩散,促进矿石颗粒的结合。

较高的水分可以增加矿石颗粒之间的接触面积,有利于烧结反应的进行。

2. 降低点火温度,提高保温炉热量投入:降低点火温度可以减少烧结初期的热损失,提高烧结料的温度,有利于烧结反应的进行。

同时,增加保温炉热量投入可以提高烧结料的温度均匀性,促进烧结反应的进行。

3. 固体燃料配比适宜:在褐铁矿粉烧结过程中,固体燃料的配比需要适宜。

合理的固体燃料配比可以提供足够的热量,促进烧结反应的进行。

同时,固体燃料的选择也需要考虑其灰分和挥发分的含量,以避免对烧结过程产生负面影响。

4. 慢烧过程控制:慢烧过程控制是褐铁矿粉烧结技术中的一个重要环节。

通过控制烧结过程中的温度升降速度和保持时间,可以使矿石

颗粒充分反应,提高烧结矿的质量。

慢烧过程控制还可以减少烧结过程中的热应力,降低烧结矿的热裂倾向。

5. 优化配矿发挥褐铁矿烧结特性:在褐铁矿粉烧结过程中,优化配矿可以发挥褐铁矿的烧结特性。

合理选择配矿中的褐铁矿品位和矿石粒度分布,可以提高烧结矿的质量和烧结效果。

同时,与其他原料的配比也需要进行优化,以确保烧结过程中的化学反应能够顺利进行。

需要注意的是,褐铁矿粉烧结技术的具体操作和参数设置可能因不同的生产设备和工艺要求而有所不同。

因此,在实际应用中,需要根据具体情况进行调整和优化,以达到最佳的烧结效果。

新日铁烧结用矿和烧结技术分析1

新日铁烧结用矿和烧结技术分析周文涛,胡俊鸽,吴美庆当前,世界上各大钢铁公司纷纷把降低原料成本作为强化企业竞争力的重要手段。

作为高炉炼铁重要原料——烧结矿成本的高低和质量的好坏直接关系到高炉炼铁的成本和铁水的质量。

因此,世界各大钢铁企业对烧结用矿都非常重视,努力通过采用先进的烧结生产技术,在保证烧结矿强度、还原性等各项指标满足高炉用料的前提下,尽量多配加廉价铁矿石,降低烧结用矿的成本。

日本最大的钢铁企业新日铁公司长期以来始终致力于开发廉价铁矿石的使用技术,并且不断扩大廉价矿石用量。

为了降低铁矿石运输成本,新日铁公司已经由以购买巴西矿为主转向以购买澳矿为主,并且逐步增加澳矿中属于廉价矿石的褐铁矿的用量,目前使用比例提高到60%左右。

新日铁烧结设备和烧结用矿新日铁拥有9台烧结机,烧结矿合计年产能为3405.2万吨,平均烧结料层厚度达到750mm,居于世界领先水平。

研究结果表明,烧结机越大、料层铺得越厚,烧结操作就越复杂,对烧结混合料水分的控制就越严格。

以赤铁矿为主原料的烧结混合料在烧结过程中比较好控制,而以高结晶水、高铝矿为主原料的烧结混合料在烧结过程中不好控制,这将直接关系到烧结矿的质量。

大型烧结机具有改善烧结矿质量、提高生产率、降低能耗等诸多优点。

在原料条件相对稳定的情况下,大型烧结机应以相对稳定的混合料配比来稳定烧结矿的化学成分,以稳定的机速来稳定烧结矿的转鼓强度。

新日铁最大的烧结机已经达到600rn2,随着国际上追求高炉大型化的趋势加强,许多钢铁企业的烧结机也正在向500m2~600m2的方向发展。

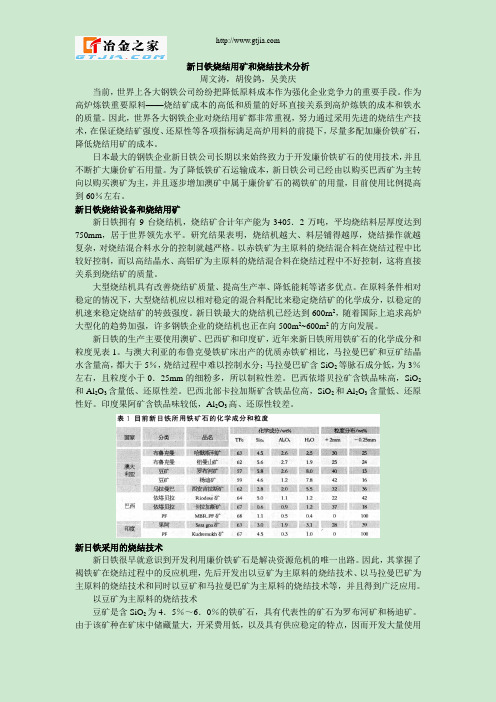

新日铁的生产主要使用澳矿、巴西矿和印度矿,近年来新日铁所用铁矿石的化学成分和粒度见表1。

与澳大利亚的布鲁克曼铁矿床出产的优质赤铁矿相比,马拉曼巴矿和豆矿结晶水含量高,都大于5%,烧结过程中难以控制水分;马拉曼巴矿含SiO2等脉石成分低,为3%左右,且粒度小于0.25mm的细粉多,所以制粒性差。

巴西依塔贝拉矿含铁品味高,SiO2和Al2O3含量低、还原性差。

褐铁矿的性质及应用

褐铁矿的性质及应用褐铁矿是一种富含铁的矿石,其化学成分主要为三氧化二铁(Fe2O3)。

它在自然界中广泛分布并且容易开采,因此是重要的工业原料。

褐铁矿的主要性质和应用如下:一、性质:1. 化学性质:褐铁矿主要由氧化铁组成,因此具有良好的还原性。

在高温条件下,褐铁矿可以被还原为金属铁,同时释放出大量的热能。

这种特性使得褐铁矿成为一种重要的铁矿石资源。

2. 物理性质:褐铁矿的颜色为棕褐色,具有金属光泽。

它的硬度约为5.5-6.5,属于较硬的矿石。

褐铁矿的比重约为4-5.3,密度较大。

二、应用:1. 铁制造:褐铁矿是重要的铁矿石之一。

在高温条件下,褐铁矿可以通过还原反应被转化为金属铁。

这种还原反应可以通过高温炉石还原、渗碳还原或者氢气还原等方法进行。

转化后的金属铁可以用于制造钢铁等产品。

2. 磨料制造:褐铁矿具有较高的硬度和耐久性,因此可以用作磨料材料。

将褐铁矿矿石研磨成粉末后,可用于制造砂纸、砂轮和磨具等工具。

这些工具广泛应用于金属加工、瓷砖制造、玻璃制造等工业领域。

3. 耐火材料制造:褐铁矿在高温条件下具有较好的耐火性能。

利用褐铁矿可以制造耐火砖、耐火涂料和耐火陶土等耐火材料。

这些耐火材料广泛应用于冶金、建筑和化工等行业,用于炉窑、高温设备和热工试验等领域。

4. 土壤改良剂:褐铁矿含有丰富的铁元素和微量元素,对于提供土壤中的养分是非常有益的。

将褐铁矿粉末加入到土壤中,可以改良土壤的结构和肥力。

此外,褐铁矿还可以降低土壤的酸度,提高土壤的pH值,有助于植物生长和作物产量提高。

5. 环境修复:褐铁矿可以吸附多种重金属和有机物质,对于处理废水、重金属污染土壤和矿山废弃物等环境问题具有较好的修复效果。

通过利用褐铁矿对污染物进行吸附和还原等处理,可以达到净化环境、保护生态的目的。

总结起来,褐铁矿是一种重要的铁矿石资源,具有多种应用。

除了被用于铁制造以外,它还可以广泛应用于磨料制造、耐火材料制造、土壤改良剂和环境修复等领域。

褐铁矿烧结技术发展

褐铁矿烧结技术发展高国锋;周晓雷;施哲;黄帮福;刘磊;孟颖涛;卢金霖;刘维赛;刘兰鹏【摘要】烧结作为在炼铁过程中的重要过程,在发展过程中最开始只用磁铁矿和赤铁矿作为烧结原料,后来随着烧结技术发展,难以利用的褐铁矿也逐步进入了烧结生产。

本文介绍了褐铁矿烧结过程的基本性质,以及前人关于褐铁矿烧结过程的研究进展,并对其进行总结,分析将来应该的发展方向。

【期刊名称】《可持续发展》【年(卷),期】2019(009)002【总页数】4页(P125-128)【关键词】褐铁矿;含铁氧化物;烧结【作者】高国锋;周晓雷;施哲;黄帮福;刘磊;孟颖涛;卢金霖;刘维赛;刘兰鹏【作者单位】[1]昆明理工大学冶金与能源工程学院,云南昆明;[2]昆明理工大学复杂铁资源洁净冶金重点实验室,云南昆明;[1]昆明理工大学冶金与能源工程学院,云南昆明;[2]昆明理工大学复杂铁资源洁净冶金重点实验室,云南昆明;[1]昆明理工大学冶金与能源工程学院,云南昆明;[2]昆明理工大学复杂铁资源洁净冶金重点实验室,云南昆明;[1]昆明理工大学冶金与能源工程学院,云南昆明;[2]昆明理工大学复杂铁资源洁净冶金重点实验室,云南昆明;[1]昆明理工大学冶金与能源工程学院,云南昆明;[2]昆明理工大学复杂铁资源洁净冶金重点实验室,云南昆明;[1]昆明理工大学冶金与能源工程学院,云南昆明;[2]昆明理工大学复杂铁资源洁净冶金重点实验室,云南昆明;[1]昆明理工大学冶金与能源工程学院,云南昆明;[2]昆明理工大学复杂铁资源洁净冶金重点实验室,云南昆明;[1]昆明理工大学冶金与能源工程学院,云南昆明;[2]昆明理工大学复杂铁资源洁净冶金重点实验室,云南昆明;[1]昆明理工大学冶金与能源工程学院,云南昆明;[2]昆明理工大学复杂铁资源洁净冶金重点实验室,云南昆明;【正文语种】中文【中图分类】G61.引言凡是含有可经济利用的铁元素的矿石叫做铁矿石。

铁矿石的种类很多,用于炼铁的主要有磁铁矿、赤铁矿、褐铁矿和菱铁矿等。

生物质在炼铁行业的应用

·应用与改造·生物质在炼铁行业的应用樊响① 王振虎(北京中冶设备研究设计总院有限公司 北京100029)摘 要 为了降低炼铁行业碳排放、保护环境,生物质作为存量巨大、可再生使用的绿色能源最近几年应用于炼铁工序,本文简述了生物质在炼铁行业中各个细分工艺上的应用及存在的问题,其应用包括高炉喷吹中替代部分煤粉、在烧结矿生产中替代部分焦粉、球团矿生产中替代焦粉作为还原剂和去除废水中重金属和吸附有毒气体等。

通过查询国内数据库CNKI最近十年关于生物质研究的相关文献和国外著名期刊的相关研究文献获得完整的生物质资料和有关实验数据。

生物质经过处理后可以在炼铁行业应用,但需要降低处理成本,生物质碳作为燃料,燃烧产物无毒无害,可以替代化石燃料在炼铁行业应用潜力巨大。

关键词 生物质 炼铁 还原剂中图法分类号 P467 TF046.4 文献标识码 ADoi:10 3969/j issn 1001-1269 2023 Z1 022TheApplicationofBiomassintheIron makingIndustryFanXiang WangZhenhu(BeijingMetallurgicalEquipmentResearchDesignInstituteCo.,Ltd.,Beijing100029)ABSTRACT Inordertoreducecarbonemissionsandprotecttheenvironmentintheironmakingindustry,biomass,asahugeandrenewablegreenenergysource,hasbeenappliedintheironmakingprocessinrecentyears.Thisarticlebrieflydescribestheapplicationandexistingproblemsofbiomassinvarioussubprocessesintheironmakingindustry,includingreplacingpartofcoalpowderinhighfurnaceinjection,andreplacingpartofcokepowderinsinteringproductionIntheproductionofpelletore,replacingcokepowderasareducingagent,removingheavymetalsfromwastewater,andadsorbingtoxicgasesareused.SearchingtherelevantliteratureonbiomassresearchinthedomesticdatabaseCNKIandrelevantresearchliteratureinfamousforeignjournalstoobtaincompletebiomassmaterialsandexperimentaldata.Biomasscanbeappliedintheironmakingindustryaftertreatment,butthetreatmentcostneedstobereduced.Biomasscarbonisusedasafuel,Thecombustionproductsarenon toxicandharmless,andhavegreatpotentialtoreplacefossilfuelsintheironmakingindustry.4KEYWORDS BiocharIron makingReducingagent1 前言近年来,我国钢铁产量长期位于10亿吨每年的规模是钢铁大国,占据世界钢铁总产量的50%以上,我国的钢铁产量中绝大部分由高炉生产,若按照高炉炼铁焦比320kg/tHM粗略计算,每年炼铁需要的焦炭量为3 2亿吨,生产这些焦炭需要消耗大量化石能源其中主要是煤资源并向自然界排放大量含碳气体和有毒、有害气体,同时煤炭作为不可再生资源,应该控制开采量,为子孙后代着想。

常用铁矿粉烧结特性-2

谢 谢

2017/2/18

31

-*-

烧结矿的成矿机理

烧结矿形成三个过程:固相反应、液相生成、冷凝固结

固相反应

液相生成

冷凝固结

高温特性研究:同化性、液相流动性、铁酸钙生成性能

同化性的概念

铁矿粉的同化性是指在烧结过程中与CaO熔剂反应 的能力,它表征铁矿粉在烧结过程中生成液相的难易程 度,是烧结矿有效固结的基础。 不同产地、类型的铁矿粉,其同化性差别明显,澳 大利亚的褐铁矿、半褐铁矿、赤铁矿以及南非赤铁矿的 同化性较高,而巴西赤铁矿和磁铁精粉同化性较低。 实际烧结过程要求混合矿有合适的同化性,故在烧结配 矿时应运用基于铁矿粉铁矿粉同化性互补的配矿方法, 以求满足更好的低温烧结技术条件。

常用铁矿粉的烧结性能简析

2016年3月

永远不要对客户说不, 客户需求就是我们的追求!

1

2017/2/18

概述

日钢烧结自建厂投产以来,使用大量进口铁矿粉,既有巴西、南非、澳大利亚 等地的大型铁矿粉物料,也有一些其他国家的矿粉如:印尼、加拿大、新西兰、伊 朗、俄罗斯、印度等地的铁矿粉,每种铁矿粉都有不同的烧结特性,而我们作为用 矿人对自己所使用的矿粉的了解只存在于混匀料的化学成分,至于每种矿粉的烧结 特性、粒度组成、单烧性能、同化性等指标都不了解,每次换料堆都要去摸索和调 整,使生产非常被动,在这里只 是简单对个别物料 的烧结性能做简要分 析,目的是为以 后让全员学会对原料 性能的理解和分析 的方法来指导生产。 同时为实现提产提质 将本增效提供理论 基础性能

进口铁矿粉烧结质量及性能分析

进口铁矿粉的化学成分

进口铁矿粉的粒度组成

进口铁矿粉的化学成分及粒度组成

常用铁矿粉单烧实验分析

铁矿石的烧结与冶炼

04

铁矿石烧结与冶炼的环境 影响与控制

大气污染物排放与控制

大气污染物排放

在铁矿石的烧结和冶炼过程中,会产生大量的烟尘、二氧化硫、氮氧化物等大气污染物。这些污染物不仅对环境 造成严重污染,还会对人类健康产生严重影响。

02

铁矿石烧结过程

原料准备

01

02

03

铁矿石

选择品位高、成分稳定的 铁矿石作为原料,确保烧 结矿的质量和产量。

燃料

通常使用焦粉或煤粉作为 燃料,提供烧结所需的热 量。

熔剂

加入适量的熔剂,如石灰 石、白云石等,以调整烧 结矿的矿物组成和化学成 分。

配料与混料

配料

根据原料的化学成分和烧结矿的质量 要求,计算各种原料的配比,确保烧 结矿的品位、碱度和其它化学成分符 合要求。

利用

将处理后的烧结矿作为高炉炼铁的原 料,通过高炉冶炼提取出铁水,进一 步加工成各种钢材和铁制品。

03

铁矿石冶炼工艺

直接还原冶炼

直接还原冶炼是一种将铁矿石在还原气氛下进行高温处理,直接将铁矿石中的铁 氧化物还原成金属铁的过程。该工艺通常使用气体或固体还原剂,如天然气、煤 、焦炭等。

直接还原冶炼工艺具有流程短、能耗低、污染小等优点,但生产出的铁金属品位 较低,通常需要进一步加工处理。

混料

将各种原料按照配比混合均匀,确保 烧结过程中各组分能够均匀反应。

烧结矿的冷却与破碎

冷却

烧结矿从烧结机下来后,通过冷却设备将其冷却至适宜的温度,以利于后续的破 碎和运输。

破碎

烧结矿冷却后,经过破碎设备将其破碎至合适的粒度,以便于高炉冶炼。

含结晶水的含铁矿物烧结性能定性分析

含结晶水(烧损)的含铁矿物烧结性能定性分析含有较大烧损的含铁矿物主要有:褐铁矿、菱铁矿。

其中:褐铁矿是含有结晶水的氧化铁矿石,颜色一般呈浅褐色到深褐色或黑色,组织疏松,还原性较好。

褐铁矿的理论含铁量不高,一般为37%~55%,但受热后去掉结晶水含铁量相对提高,且气孔率增加还原性得到改善。

菱铁矿为碳酸盐铁矿石,颜色呈灰色、浅黄色中褐色。

理论含铁量不高,只有48.2%,但受热分解放出CO2后,不仅提高了含铁量,而且变成多孔状结构,还原性很好。

因此,尽管含铁量较低,仍具有较高的冶炼价值。

对于这类含有烧损的含铁矿物用于烧结生产,在优化配矿方面需要提前考虑的问题,简要分析如下:有利方面:1.含有结晶水的褐铁矿和碳酸盐类菱铁矿在烧结过程中,发生结晶水的分解析出以及碳酸盐中CO2气体分解析出,会形成很多气孔,增大矿石的还原性能,使得烧结矿还原性能(RI)得到有效改善,强化了高炉冶炼;2.褐铁矿和菱铁矿的理论含铁量都不高,前者一般为37%~55%,后者只有48.2%,但褐铁矿受热后分解析出结晶水,以及菱铁矿受热以后分解出CO2气体,两者的TFe含量都会相对提高,且气孔率增加使得还原性能得到改善。

不利方面:1.含有烧损的含铁矿物,由于结晶水和碳酸盐分解所需要温度比较高,使得这类矿物较赤、磁铁矿在烧结过程中需要增加额外的热量以弥补分解时的热量吸收。

因此,配加这类含铁矿物进行烧结生产时的固体燃料消耗会有所增大。

说明:①褐铁矿和某些脉石中的结晶水的蒸发温度为500~800℃;②石灰石中CaCO3和白云石中MgCO3分解温度分别为900~1000℃和740~900℃;③水在100℃时候的液化热是2.26×106J/kg,即539kal/g;2.由于褐铁矿和菱铁矿一定的烧损,在生产过程中,会使得烧结矿产出比下降,从而引起产量发生小幅下降3.由于褐铁矿是由其它铁矿石风化而成,其结构比较松软,比重小,含水量大,硬度小(1~4)结构疏松,粉末多,因此,在进行烧结配料生产过程中,可能引起低温还原粉化率(RDI)指标率略有升高。

红矿(赤铁、褐铁、菱铁矿)磁化焙烧新工艺新技术

红矿(赤铁、褐铁、菱铁矿)磁化焙烧新工艺新技术一、红矿的磁化焙烧选矿技术及工程赤铁矿、褐铁矿、菱铁矿及其共生矿(红矿)属于难选矿,尤其是嵌布粒度细、易泥化的矿石,常规的强磁或强磁-浮选工艺回收率和精矿品位较低,资源浪费严重、精矿质量较差难以满足精料冶炼的要求。

工业应用表明:磁化焙烧是一种把难选红矿变为易选磁矿的经济可行的有效法。

1、基本原理:铁是一种多价态元素,能形成几种氧化物:α-Fe2O3(赤铁矿) 、γ-Fe2O3(磁赤铁矿)、Fe3O4(磁铁矿)、FexO(浮氏体). 其中只有磁铁矿和磁赤铁矿是强磁性,其余是弱磁性,这取决于他们的结构和各种影响因素。

磁铁矿是一种尖晶石型的铁氧体,赤铁矿及浮氏体的晶体结构属斜方晶系,磁化焙烧是矿石加热到一定温度后在相应气氛中进行化学反应的过程,弱磁性矿物(赤铁矿、褐铁矿、菱铁矿菱锰铁矿及其共生矿)经磁化焙烧后,磁性显著增强,即可通过弱磁选进行有效的分离。

常用的的磁化焙烧法可分为:还原焙烧、中性焙烧、氧化焙烧、氧化还原焙烧和还原氧化焙烧。

我们通过多年的试验研究和工业化实施,解决了磁化焙烧工业应用方面的技术问题,通过磁化焙烧,赤铁矿、褐铁矿、菱铁矿(及其共生矿)转化为易选的磁铁矿,磁化率可达85~92%,弱磁选回收率可达70~85%、精矿品位61~63%,为这些难选资源的工业应用找到了一条经济、可行的新方法。

2、还原焙烧:赤铁矿、褐铁矿、高价锰矿石和铁锰矿石在加热到一定温度后,与适量的还原剂相作用,就可使弱磁性的铁矿物转变为磁铁矿,同时锰矿物由高价还原为低价,常用的还原剂有C、CO、H2等。

Fe2O3+C →Fe3O4+COFe2O3+CO→Fe3O4+CO2Fe2O3+H2→Fe3O4+H2OMnO2+CO→MnO+CO2MnO2+H2→MnO+H2O褐铁矿在加热脱水后变成赤铁矿后,按上述反应还原成磁铁矿。

3、中性焙烧:菱铁矿(FeCO3)、菱镁铁矿、菱铁镁矿、等碳酸铁矿石与赤褐铁矿的共生矿在一定焙烧条件也可变成磁铁矿。

催化剂强化烧结过程的机理研究

催化剂强化烧结过程的机理讨论傅菊英(中南工业高校矿物工程系)摘要为讨论催剂强化烧结过程的机理进行了试验,结果表明:催化剂可以提高磁铁矿的氧化速度,降低焦粉热解温度。

将0.02%催化剂加到焦粉中,焦粉的开头热解温度从460℃降到365℃,热解终止温度从720℃降到560℃。

分别将0.01%催化剂加入到锐钛磁铁精矿和低氟磁铁精矿中,烧结矿采用系数提高0.04~0.05t∙m-2∙hT 和0.02~0Q3t∙m-2.hl TI分别从66.8%提高到68.7%和从63.82%提高到67.16%,每吨烧结矿固体燃耗降低3kg。

关键词烧结氧化催化剂磁铁矿焦炭INVESTIGATION OF THE MECHANISM OF CATALYST,S STRENTHENING SINTER PROCESSINGFu JuyingAbstract Test result indicated that the catalyst can increase oxidation rate of magnetite and decrease the initial temperature of heat decomposition of coke.By adding 0.02%catalystthe initial temperature of heat decomposition of coke was decreased from 460℃to 365℃,the final temperature of heat decomposition was decreased from 720℃to 560°C.By respectively adding 0.01%catalyst to vanadium-titan magnetite concentrate o r low-fluorine concentrate,sinter productivity was increased by 0.04lm∙h l to 0.5t∙m-2∙h, and 0.02(.m2 h ,)to 0.03t-m2∙h ',the tumbler strength was respectively increased from 66.8%to 68.7%and from63.82%to 67.16%.The solid f uel consumption was decreased by 3kg∕t.Keywords sinter, oxidation, catalyst, magnetite, coke 1前言随着高碱度厚料层、低温烧结、小球团烧结等技术的进展和推广,我们国家以细精矿为主的烧结矿产质量有很大的提高,数量上基本上能满意高炉需要。

褐铁矿烧结

褐铁矿烧结时注意措施褐铁矿是一种含有结晶水的赤铁矿,在我国和国外均大量存在,褐铁矿的品位较低,一般不超过60%,硅含量较高,且烧损较大,大多数都在10%;另外,褐铁矿同化性强。

这些为其烧结带来不利影响,即:1、结晶水去除后留下了大量的孔洞,这提供了大量的气体传输通道,减少了烧结矿的矿化时间,降低烧结矿的质量;2、褐铁矿本体疏松的特点不适合做烧结混合料的成球核心;3、褐铁矿的同化温度低,烧结时内部气孔没有致密化就会被液相包围,恶化了烧结矿的产量、质量指标。

因此褐铁矿烧结时应注意:1、配矿由于褐铁矿的同化性能强,在配入量较大时易出现过熔,故在配矿时应与同化温度较高的磁选铁精矿搭配使用,以确保烧结料层的热态透气性,避免烧结生产率降低和烧结矿质量变差。

2、水分针对褐铁矿粉湿容量大和制粒时适宜水分高的特点,需增加混合机内水分添加量,提高混合料的制粒性能和料层透气性,改善烧结过程的气体动力学。

一般,大比例褐铁矿烧结混合料水分控制要比赤铁矿高1.5%~2.0%。

3、燃烧由于褐铁矿本身带入大量的吸附水和结晶水;另一方面其中的铁是以Fe2O3形态存在,变成液相需要较高的温度。

因此,必须提高燃料配比,适当放宽燃料粒度上限,这样有利于延长高温保持时间,促进褐铁矿孔隙的闭合,避免液相渗入裂隙发生同化作用而造成脆化。

4、点火为了充分排除褐铁矿颗粒内的结晶水,以保证烧结矿强度,可适当提高点火温度,也可延长点火时间,来弥补烧结表层热量的不足,并为料层内提供热量,改善矿物的结晶状态,提高表层烧结矿强度。

5、压料烧结前对料面进行压料,配合厚料层可增加台车上烧结料的容积密度,同时减少料层的收缩量,减弱料层阻力的下降和料面风速的增加,提高烧结矿的强度和成品率。

目前,褐铁矿可以用于烧结生产,且在国内各大钢厂均取得了较大的进展,目前其配比最高可达51%。

铁矿粉焙烧反应动力学及矿石物相分析

铁矿粉焙烧反应动力学及矿石物相分析铁矿粉是指矿物颗粒较细,通常小于1毫米的铁矿石或其中某些矿物的混合物。

铁矿粉是铁和钢工业的重要原料之一,由于其种类多样、价格优惠、熔点低、还原性好等优点,被广泛用于冶金和建筑等领域。

在工业生产中,铁矿粉的制备过程中焙烧反应动力学及矿石物相分析是非常重要的研究内容。

一、铁矿粉焙烧反应动力学研究1. 焙烧反应动力学铁矿粉焙烧反应动力学是指研究铁矿粉在高温气氛下发生还原反应及其速率和机理的过程。

铁矿粉焙烧反应的速率和程度决定了铁矿粉的还原性质和熔化特性,对工业生产的效率和质量有着至关重要的影响。

铁矿粉焙烧反应动力学的研究过程中,常采用热重分析法(TGA)和差式扫描量热法(DSC)等实验手段,研究铁矿粉的焙烧过程、反应速率和温度对反应动力学的影响等方面的问题。

2. 反应机理铁矿粉焙烧反应机理是指在特定条件下,铁矿粉与还原气体(如CO和H2)发生还原反应,得到Fe和FeO等产物的多个步骤和反应过程。

铁矿粉焙烧反应机理的研究,常通过扫描电镜(SEM)、X射线衍射(XRD)和红外光谱(FTIR)等分析技术,从微观角度探索铁矿粉的热解和还原过程,揭示其反应机理和特性。

二、铁矿粉矿石物相分析铁矿粉的矿石物相分析是指研究铁矿粉中不同矿物组成、组成比例及其分布情况的过程。

矿石物相分析是评估矿石性质和金属回收率的重要方法。

铁矿粉矿石物相分析主要采用X射线衍射分析(XRD)和扫描电镜(SEM)等技术。

相关的数据分析软件可以通过XRD和SEM分析得到优秀的透明度和表达结果的视觉图,这可以使研究人员快速确定铁矿粉的矿物组成和分布位置。

矿石物相分析的结果可以为钢铁工业提供重要的信息和决策依据。

通过铁矿粉矿石物相分析,可以为确定铁矿石处理方式、炼钢过程中矿石的选用和搭配等方面提供重要的依据。

三、结论总的来说,铁矿粉的焙烧反应动力学及矿石物相分析是金属冶金领域的基础研究,具有重要的理论意义和实践价值。

褐铁矿的热分解特性及其对烧结过程的影响

褐铁矿的热分解特性及其对烧结过程的影响潘文;吴铿;王文泽;赵勇【摘要】利用热重分析的方法对褐铁矿FMG粉(简称FMGF)在受热升温过程的热分解特性进行了详细的研究.结果表明:FMGF中的结晶水在200~400℃温度区间内即完成了分解挥发,这样可以改善烧结料层透气性,使料层上部热量有效传递到下部;分解其中的结晶水,就能减少褐铁矿中的结晶水分解对烧结固体燃料消耗和烧结热平衡影响.烧结杯试验和工业应用结果验证了热分解特性研究的结论:在高比例褐铁矿条件下,通过提高难熔矿配比,可改善烧结料层透气性,改善料层传热条件,最终降低烧结固体燃耗,提高烧结成品率.【期刊名称】《东北大学学报(自然科学版)》【年(卷),期】2013(034)009【总页数】5页(P1277-1281)【关键词】烧结;褐铁矿;热分解特性;固体燃耗;利用系数【作者】潘文;吴铿;王文泽;赵勇【作者单位】北京科技大学钢铁冶金新技术国家重点实验室,北京100083;北京科技大学钢铁冶金新技术国家重点实验室,北京100083;北京科技大学钢铁冶金新技术国家重点实验室,北京100083;北京科技大学钢铁冶金新技术国家重点实验室,北京100083;首钢技术研究院,北京100041【正文语种】中文【中图分类】TF046.4作为一种结晶水含量较高的铁矿粉,褐铁矿具有品位低、烧损高、价格低等特点,如何利用好这部分高烧损的褐铁矿,对于优化烧结配矿结构、拓展矿粉资源、降低配矿成本都具有重要意义.目前,褐铁矿在国内外许多烧结厂中已广泛使用,日本是当今褐铁矿使用技术最先进的国家,褐铁矿使用比例也最高,韩国次之[1-2].我国近年来也将大量的精力投入到高比例褐铁矿使用技术的研究当中[3-4].研究发现,褐铁矿使用过程中一般会出现利用系数降低、成品率下降和固体燃耗升高等问题,这成为制约褐铁矿使用比例进一步提高的主要障碍[5].部分学者认为,在烧结受热过程中褐铁矿的结晶水分解析出,是导致褐铁矿使用过程中烧结燃耗升高的主要原因之一[6].本文以褐铁矿类型的FMG 粉(简称FMGF)为对象,通过热重分析的方法[7-8]研究了褐铁矿的热分解特性;结合烧结热平衡计算和烧结杯试验,研究了褐铁矿的热分解特性对烧结过程燃料消耗、成品率和利用系数等指标的影响,为确定烧结工艺参数和配矿结构提供理论依据,最终实现高比例褐铁矿的工业应用.1 铁矿粉热分解特性铁矿粉热重分析使用的是北京光学仪器厂生产的热重分析仪.试验过程为:将破碎至<0.15 mm的试验样品置于热重分析仪的坩埚内,以20 ℃/min 的升温速率由室温升至1 100 ℃后保温15 min,在试样受热失重过程中实时记录试样的质量和吸热量变化,整个试验过程在高纯氮气保护气氛下进行.为了了解铁矿粉在烧结受热过程的热分解特性,分别对FMGF 及两种赤铁矿类型的铁矿粉PBF 和MACF 进行了热重分析试验,表1 列出了铁矿粉在升温受热过程的开始失重温度、结束失重温度,以及失重速率等指标.图1~图2 分别为3 种铁矿粉的失重曲线、失重速率曲线.由图1 可见,高结晶水含量、高烧损的FMGF总失重率明显高于另外两种赤铁矿类型的铁矿粉.从表1 中铁矿粉的结晶水分解温度区间来看,FMGF 的结晶水分解范围在210~390 ℃,分解区间约180 ℃;赤铁矿PBF 和MACF的结晶水分解范围在260~360 ℃,分解区间约为100 ℃.因此在相同的升温制度下,褐铁矿中的结晶水先于赤铁矿开始分解,晚于赤铁矿结束分解.整体来看,所有铁矿粉在200~400 ℃温度范围都基本完成了结晶水的分解.表1 差热分析结果Table 1 Results of differential thermal analysis图1 失重曲线Fig.1 Curves of weight loss图2 失重速率曲线Fig.2 Curves of weight loss rate从图2 铁矿粉在升温过程的失重速率比较可以看出,虽然FMGF 的失重区间较宽,使得结晶水具有更长的分解时间,但由于其总失重率高,最终表现到失重速率上FMGF 的平均失重率仍然略高于赤铁矿PBF 和MACF.从最大失重率看,FMGF的最大失重率要远高于两种赤铁矿,大约是赤铁矿的2~3 倍.对于烧结过程而言,铁矿粉升温过程的最大失重速率较平均失重速率更具参考价值,最大失重速率越大说明结晶水分解析出速度越快,在结晶水蒸发析出的过程中铁矿石内部产生的内应力就越大,也就越容易破坏铁矿粉颗粒的结构.因此,在烧结升温过程中褐铁矿的结晶水将大量快速分解,并蒸发析出烧结料层,极易在铁矿石内部和烧结料层产生裂纹和疏松结构,使得褐铁矿更易与熔剂发生同化反应,表现出较好的烧结同化性能. 综上,虽然褐铁矿和赤铁矿在结晶水分解区间上存在一定的差异,但从整个烧结温度范围来看,这种差异是可以忽略的.整体来看,不论是褐铁矿还是赤铁矿,所有铁矿粉在200~400 ℃温度范围内基本完成结晶水分解.因此,铁矿粉中的结晶水分解吸热属于低温吸热,通过烧结料层上部带入的废气加热即可完成结晶水分解,这样就能改善烧结料层透气性,使料层上部热量有效传递到下部料层,使其中的结晶水充分分解挥发,将减少褐铁矿中的结晶水分解对烧结燃料消耗的影响.2 褐铁矿烧结杯试验2.1 试验方案表2 为烧结杯试验方案,FMGF 比例由基准的0%按10%步长逐步提高到30%,替代赤铁矿类型的PBF 和INF 两种矿粉,在FMGF 同为30%的情况下,FMG30-2 方案相对于FMG30-1 方案将难熔矿CJF 的比例提高了10%,以考察易熔的FMGF与难熔矿之间搭配使用效果.根据上述热分解特性和热平衡分析结果,认为配加FMGF 不需要额外增加燃料配比,因此基准~FMG30-1 方案保持混合料中碳质量分数3.9%不变,FMG30-2方案将混合料中碳质量分数降至3.8%.2.2 试验结果2.2.1 原燃料理论消耗量利用配料计算模型计算了各个方案的含铁料、熔剂和燃料的理论消耗量(生产1t 烧结矿),如表3 所示.可以看出,随着FMGF 配比的增加,生产1t 烧结矿需要的总物料量增加,相应的理论固体燃耗也随之增加,经测算,在烧结各项指标不变的情况下,FMGF 配加比例每增加10%,理论固体燃耗增加约0.2 kg/t.FMG30- 2与FMG30-1方案相比,在褐铁矿高比例配加情况下,提高高品位、低烧损铁矿粉CJF 的比例可以降低烧结理论固体燃料的消耗量.表2 试验方案(质量分数)Table 2 Blending test scheme(mass fraction)%在实际生产中,当下料量一定时,吨烧结矿物料消耗量增加意味着烧结机的产量下降,利用系数降低,即通常所说的褐铁矿比例提高后影响烧结出矿量.为计算方便,以1 t 混合料为例计算了各方案的理论出矿量,计算结果见表3.由表可知,烧结矿的出矿量随着FMGF 配比的增加而下降,从而导致理论烧结利用系数降低,而通过提高CJF 比例可提高烧结矿理论出矿率.表3 烧结原燃料理论消耗量和烧结矿理论出矿量Table 3 Theoretical consumption of sintering raw material and sintering yield总体来看,在烧结返矿率、垂直烧结速度等指标不变的情况下,烧结配入褐铁矿后理论上将导致烧结固体燃耗上升,烧结利用系数降低;但从计算结果来看降低幅度并不大,完全可以通过优化配矿,强化操作等手段改善烧结矿质量,提高烧结成品率来降低配加褐铁矿带来的负面影响.2.2.2 烧结指标表4 是烧结杯试验结果.从各项烧结指标来看,褐铁矿FMGF 比例提高后烧结混合料烧损率呈上升趋势,在配碳量没有增加的情况下,烧结矿转鼓强度基本保持稳定,成品率略有上升,说明增加褐铁矿配比后烧结液相对烧结矿的固结能力并没有减弱.原因主要是褐铁矿比例提高后混合料中结晶水含量增加,而根据上述褐铁矿热分解特性和烧结热平衡研究结果,这部分增加的结晶水对于烧结过程能量消耗影响不大.因此在扣除烧损后,烧结混合料的实际含碳量是增加的,即有更多的热量用于烧结同化反应产生液相,从而保证了烧结矿的强度和烧结成品率.表4 烧结杯试验结果Table 4 Experimental results of the sintering pot test从垂烧速度和烧结利用系数来看,由于褐铁矿中结晶水在烧结升温过程快速析出易导致褐铁矿颗粒破碎粉化,降低了烧结料层的透气性,因此褐铁矿配比增加后烧结垂烧速度和利用系数都有所下降,与多数学者的研究结论一致.一般而言,在配碳一定的情况下,成品率提高后烧结固体燃耗将随之降低,因此FMG10 和FMG20 两个方案的固体燃耗较基准方案有了一定幅度的下降,但FMG30-1 方案虽然成品率比基准稍高,但是固体燃耗依然高出基准方案0.5 kg/t.这主要是由于一方面褐铁矿配比提高后带来的出矿率下降导致固体燃耗上升的幅度大于成品率提高后固体燃耗下降的幅度,最终固体燃耗小幅度提高;另一方面褐铁矿配比提高使得烧结料层出现过熔现象导致料层透气性恶化,上部的高温废气无法有效带入下层分解褐铁矿中的结晶水,使得这部分结晶水进入烧结燃烧带高温区分解,消耗了一部分烧结高温热量,从而影响了烧结矿质量和固体燃料消耗.通过提高难熔矿CJF 配加比例(FMG30-2方案),减少了高比例褐铁矿条件下烧结料层的过熔现象,从而改善料层透气性,使结晶水在烧结料层下部分解,提高了烧结热量利用效率,保证了烧结矿质量.因此,提高烧结成品率、改善烧结料层透气性对于降低固体燃耗,尤其是高褐铁矿比例下降低固体燃耗具有至关重要的作用.在高比例褐铁矿条件下,只有提高烧结成品率才能减小褐铁矿的“出矿率效应”对烧结固体燃耗的影响,否则在褐铁矿的“出矿率效应”作用下,成品率降低对固体燃耗的影响将被放大,导致烧结固体燃耗大幅度上升.3 褐铁矿工业应用FMGF 从2010 年5 月份开始在首钢C 烧结厂配加,比例逐步提高,至7 月份FMGF 使用比例最高达到31%.图3 是FMGF 使用比例与烧结混合料配碳量的关系图.可见,褐铁矿FMGF 配比增加后,配碳量不一定是增加的,验证了前期实验室研究的结论.图3 FMGF 使用比例与烧结混合料配碳量的关系图Fig.3 Corresponding relationship between FMGF used ratio and carbon proportion in the sintering fuel mixture由表5 主要经济技术指标来看,FMGF 配加后烧结成品率有了大幅度提高,通过提高难熔矿比例、强化操作等措施弥补了褐铁矿比例提高后烧结“出矿率”降低的缺点,最终使烧结利用系数保持稳定,烧结固体燃耗下降,另外烧结矿转鼓强度也有了一定幅度的提高.表5 2010 年4~7 月首钢C 烧结厂主要技术经济指标Table 5 Major technical and economical index of Shougang sinter plant C between April to July,20104 结论1)对褐铁矿FMGF 进行了热分解特性分析,FMGF 升温过程的热分解区间和吸热峰均处于200~400℃低温范围内,因此可认为褐铁矿在烧结过程结晶水的分解对烧结固体燃耗消耗影响不大.2)通过理论计算,烧结配入褐铁矿后烧结固体燃耗上升主要是由于烧结矿出矿率下降导致的,不过上升幅度不大,完全可以通过优化配矿、强化操作等手段改善烧结矿质量,提高烧结成品率来降低配加褐铁矿带来的负面影响.3)通过烧结杯试验,认为提高烧结成品率和料层透气性对于降低固体燃耗,尤其是高褐铁矿比例下降低固体燃耗具有至关重要的作用.在高比例褐铁矿条件下,只有提高烧结成品率才能减小褐铁矿的“出矿率效应”对烧结固体燃耗的影响;否则在褐铁矿的“出矿率效应”作用下,成品率降低对固体燃耗的影响将被放大,导致烧结固体燃耗大幅度升高.4)工业应用实践表明,首钢C 烧结厂配加30%褐铁矿FMGF 后,烧结成品率有了大幅度提高,烧结利用系数保持稳定,固体燃耗和烧结矿转鼓强度都有所改善.参考文献:【相关文献】[1]Yang L X,Witchard S.Sintering of blends containing magnetite concentrate and hematite or/and goethite ores[J].Iron and Steel Institute of Japan International,1998,38(10):1069-1076.[2]Yang L X,Davis L.Assimilation and mineral formation during sintering for blends containing magnetite concentrate and hematite pisolite sintering fines[J].Iron and Steel Institute of Japan International,1999,39(3):239-245.[3]Satoshi M,Takahide H,Nobuyuki O,et al.Optimization of coke breeze segregation in sintering bed under high pisolite ore ratio[J].Iron and Steel Institute of Japan International,2009,49(5):667-675.[4]Panychev A A.Potential for the use of low-grade limonite ores from lumps[J].Metallurgist,2006,50(1):45-48.[5]贺淑珍.高比例褐铁矿与细磁精矿粉配矿技术研究[J].钢铁,2010,45(9):22-27.(He Shu-zhen.Ore blending research of high proportion limonite with ultra-fine magnetiteconcentrate[J].Iron and Steel,2010,45(9):22-27.)[6]洪益成.褐铁矿烧结基础性能的研究[J].钢铁研究学报,2011,22(9):9-12.(Hong Yi-cheng.Study on fundamental properties of limonite in sinter process[J].Journal of Iron and Steel Research,2011,22(9):9-12.)[7]黄振奇,戴桓,刘赫亮,等.MgO 在高温的还原挥发现象[J].东北大学学报:自然科学版,2002,23(4):355-358.(Huang Zhen-qi,Dai Huan,Liu He-liang,et al.Phenomenon of reduction and volatilization of MgO at high temperatures[J].Journal of Northeastern University:Natural Science,2002,23(4):355-358.)[8]黄振奇,戴桓,杨祖磐.碳粉还原MgO 的动力学——MgO的还原挥发行为(Ⅱ)[J].东北大学学报:自然科学版,2002,23(5):444-446.(Huang Zhen-qi,Dai Huan,Yang Zu-pan.Kinetics of reduction of MgO by carbon powder—behavior of reduction and volatilization of MgO at high temperatures II[J].Journal of Northeastern University:Natural Science,2002,23(5):444-446.)。

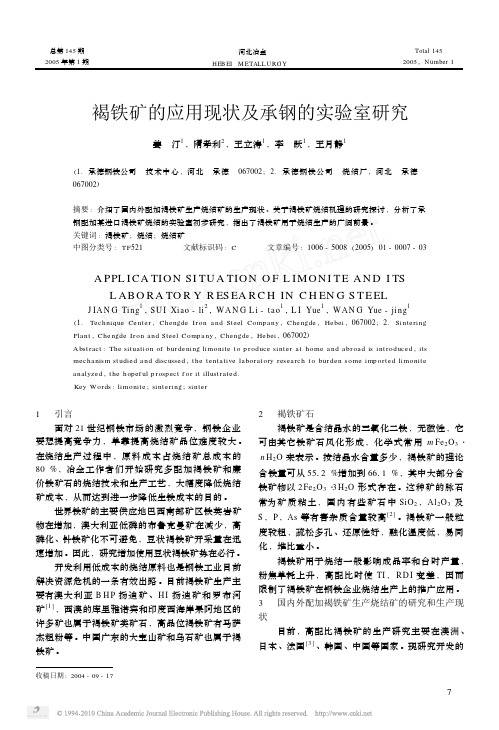

褐铁矿的应用现状及承钢的实验室研究

河北冶金

H EB EI M ETALL U RG Y

Total 145

2005 , N u mber 1

褐铁矿的应用现状及承钢的实验室研究

姜 汀1 , 隋孝利2 , 王立涛1 , 李 跃1 , 王月静1

(1 . 承德钢铁公司 技术中心 , 河北 承德 067002 ; 2 . 承德钢铁公司 烧结厂 , 河北 承德

表1 褐铁矿的化学成分

TFe FeO SiO 2 CaO MgO Al 2 O 3 S P

%

TiO 2

62 . 68

0 . 72

3 . 28

0 . 29

0 . 19

1 . 46

0 . 027 0 . 014 0 . 26

试验的主要工艺条件 : 料层厚度为 350 mm , 烧 结负压力 9000 Pa , 碱度 118~212 , 点火时间 115

067002)

摘要 : 介绍了国内外配加褐铁矿生产烧结矿的生产现状 、关于褐铁矿烧结机理的研究探讨 , 分析了承 钢配加某进口褐铁矿烧结的实验室初步研究 , 指出了褐铁矿用于烧结生产的广阔前景 。 关键词 : 褐铁矿 ; 烧结 ; 烧结矿 中图分类号 : TF 521 文献标识码 : C 文章编号 : 1006 - 5008 ( 2005) 01 - 0007 - 03

A P PL I CA TIO N SI TU A TIO N O F L I M O N I T E A N D I TS L AB O R A TO R Y R ES EA R C H I N C H EN G S T E EL

J I A N G Ti ng , S U I Xia o - li , WA N G L i - t a o , L I Yue , WA N G Yue - ji ng

提高褐铁矿使用比例的工艺技术

熔融还原

将褐铁矿粉与煤粉一起在高温下 熔融还原成铁水,铁水含铁93%

以上。

烧结

将褐铁矿粉与其他铁矿粉混合后 加入黏结剂进行烧结处理,提高 铁矿粉的强度和粒度,烧结后的

铁矿粉含铁85%以上。

工艺技术经济比较

直接还原铁

投资较大,但生产成本较低,经济效益较高 。

熔融还原

投资较小,但生产成本较高,经济效益较低 。

详细描述

该选矿厂在原矿中混入了褐铁矿,通过控制磨矿细度和浮选时间,增加了褐铁矿的回收率。同时,优 化了药剂制度,降低了生产成本。改进后的工艺流程提高了褐铁矿的使用比例,达到了40%以上。

工程实例二:某褐铁矿提纯试验

总结词

该褐铁矿提纯试验通过多种方法对原矿 进行提纯,提高了产品品位和回收率, 为后续加工利用提供了保障。

筛分法

将褐铁矿按颗粒大小进行筛选,去除小颗粒杂质 ,提高大颗粒褐铁矿的比例。

方案二:化学法

酸浸法

用酸溶液浸泡褐铁矿,溶解其中的杂质,得到高纯度的褐铁矿。

碱熔法

用碱溶液将褐铁矿中的杂质熔融,得到相对纯净的褐铁矿。

溶剂萃取法

使用特定的有机溶剂从褐铁矿中萃取有用的成分,提高褐铁矿的 利用价值。

方案三:联合法

提高褐铁矿使用比例的 工艺技术

汇报人: 日期:

contents

目录

• 褐铁矿概述 • 工艺技术方案 • 工艺技术比较 • 工程实例分析 • 提高褐铁矿使用比例的建议与展望

01

褐铁矿概述

褐铁矿的定义与性质

1

褐铁矿是一种含水氧化铁矿物,化学式可表示为 Fe2O3·nH2O,其中n值变化较大,通常在1-14 之间。

• 联合法是结合物理法和化学法的优点,通过多种工艺技术的组合使用来提高褐铁矿的使用比例。例如,可以先 用磁选法去除杂质,再通过化学法提纯;或者先进行化学处理,再进行物理筛选等。这种联合工艺技术可以充 分发挥各种工艺技术的优势,达到更好的提纯效果。

褐铁矿浮选的有效捕收剂及其机理研究

21 0 1年 0 4月

矿 冶 工 程

M I NG NI AND ETALLURGI M CAL ENGI NEERI NG

Vo _ 1 № 2 l3 Ap l 0 1 i 2 r 1

褐 铁 矿 浮 选 的 有 效 捕 收 剂 及 其 机 理 研 究①

Th e u t h w ha h o i m l ae i o d c l co o i nt o ain,a ,wi o um la e d s g f3 × e r s lss o t tt e s d u oe t sa g o o l trfrlmo i f t to e el s t a s di h o e t o a e o

关 键 词 : 铁 矿 ; 酸钠 ; 选 ; 用 机 理 褐 油 浮 作 中 图 分 类 号 : D 5 T 91 文献标识码 : A 文 章 编 号 : 2 3— 0 9 2 1 )2— 09— 4 0 5 6 9 (0 1 0 0 4 0

Efe tv l c o s f r Li o ie Fl t to n e h n s he en f c i e Co l t r o m n t o a i n a d M c a im t r i e

XI Xi g z o g,W ANG E n —h n Yu— u ha

( co lfMie l P oe i n i n i ei ,C nrl ot nv sy h n sa4 0 8 , u a ,C ia Sh o o nr s rcs n a dBo gn r g et u U i r t,C a gh 10 3 H n n hn ) a sg e e n aS h ei Abta t U igrpee t iecl c r sc ssdu l t , xdzdp r f op 7 , e zl y rxmi ai src : s rsna v ol t s uha o im oe e oii aa nsa ( 3 ) b ny h do a c cd n e t eo a e f i 1

烧结理论基础备

1、烧结原理概述烧结是目前国内外钢铁企业最广泛采用的铁原产造块方法。

现在各烧结厂使用的烧结机几乎都是下部抽风的带式烧结机。

据此,烧结过程可以概括为:将烧结混合料配以适量的水分,经混匀及制粒后铺到烧结机的台车上,烧结料表面点火,在下部风箱强制抽风作用下,料层内燃烧自上而下燃烧并放热,混合料在高温作用下发生一系列物理、化学变化,最终固结成烧结矿。

对烧结过程的解剖研究,抽风烧结过程有明显的分层性。

一般自上而下分为五层:烧结矿带、燃烧带、预热干燥带、水分冷凝带及原始料带。

烧结点火后,五带依次出现,随时间的推移,各层向下移动,最后各层又依次消失,最后剩下的全部是烧结矿层。

烧结矿带又称成矿带,在烧结矿层中,空气被预热,烧结矿被冷却,表面和裂缝处出现氧化现象。

在同燃烧层接近处所生成的液相温度降低冷凝并结晶,使烧结料固结,形成烧结矿。

在燃烧带内,燃料被上部加热的空气氧化燃烧,放出热量,使烧结料加热,温度升高(一般可达1100~1500℃)。

从燃料开始着火(焦粉着火温度一般为700℃)到燃烧完毕需要一定时间,燃烧带有一定厚度(15~80mm)。

在燃烧带内进行着软熔、还原、氧化以及石灰石和硫化物分解等反应。

此带对烧结过程产量及质量影响很大。

该带过宽则料层透气性差,导致产量低,过窄则烧结温度低,液相量不足,烧结矿粘结不好,强度低。

该带的宽窄受燃烧粒度、抽风量等因素影响。

在干燥预热层中发生水分蒸发,并从燃烧带出来的高温废气中吸收热量,使燃料加热到着火温度。

此层内还会出现固相反应、氧化还原反应以及结晶水分解等。

此带特点是热交换迅速,由于热交换剧烈,废气温度很快从1000℃下降到60~70℃。

水分冷凝带又称过湿带,因上层下来的废气中含有大量水汽,由于废气温度降低到与之相应的露点以下,水汽重新凝结于混合中,产生过湿现象。

水分冷凝破坏已造好的混合料小球,使料层透气性变差。

原始料带处于料层最下部。

在此带中物料的物理、化学性质基本不变。

烧结矿矿相特性研究

烧结矿矿相特性研究齐伟;毛晓明;沈红标【摘要】以现场烧结矿为研究对象,在实验室中采用XRD分析、光学显微镜定量观测、EPMA分析和纳米力学测试等方法,研究烧结矿矿相特性,并从烧结微区成分、烧结温度和褐铁矿反应行为等方面,探讨返矿形成机理.试验研究表明:①烧结矿矿物主要包括赤铁矿、磁铁矿、铁酸钙和玻璃相,成品矿中矿物组成以铁酸钙和熔蚀形磁铁矿为主,并伴有大量的二次赤铁矿,原生矿比例较低;而返矿矿物组成含有较多的自形晶磁铁矿和二次赤铁矿,铁酸钙含量较低,且部分铁酸钙呈细密针状结构与原生赤铁矿共生,细粒级中含有较多的原生褐铁矿.②不同形貌的复合铁酸钙中,枝晶状铁酸钙SiO2和Al2O3含量较低、二元碱度和Fe2O3与CaO的摩尔比较高;而板、块状铁酸钙SiO2和Al2O3含量较高、二元碱度和Fe2O3与CaO的摩尔比较低.③烧结矿矿相中,赤铁矿硬度较高,硬度值为18 ~ 22 GPa;铁酸钙、磁铁矿硬度次之;而玻璃相硬度最低.返矿形成机理方面,分析认为:低碱度微区形成的自形晶磁铁矿和玻璃相的矿相组织、烧结温度偏低区域形成的SFCA-I和原生赤铁矿的矿相组织、原生褐铁矿本体及其周边反应区域的矿相组织,上述矿相组织抵御外力冲击能力较弱,易于形成返矿.【期刊名称】《宝钢技术》【年(卷),期】2018(000)001【总页数】9页(P1-9)【关键词】烧结矿;矿相组成;矿相成分;矿相硬度;返矿【作者】齐伟;毛晓明;沈红标【作者单位】宝山钢铁股份有限公司中央研究院,上海201900;宝山钢铁股份有限公司中央研究院,上海201900;宝山钢铁股份有限公司中央研究院,上海201900【正文语种】中文【中图分类】TF046.41 研究背景宝钢一直以来将烧结矿矿相分析作为优化烧结过程、提升烧结矿质量的重要技术手段。

本文以现场生产烧结矿为研究对象,在实验室中采用XRD和光学显微镜定量观测方法,确定烧结矿矿物存在形式及相对比例;此外用EPMA和纳米力学测试系统研究不同形貌复合铁酸钙的相成分以及典型矿相的硬度;最后基于以上的试验研究结果,探讨返矿的形成机理。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Mechanism Analysis and Experimental Research on High Ratio Limonite Sintering

特

高温反应也不利

性 褐> 2 mm 的粗粉多, < 0 25 mm 的比例低, 对烧

粒度组成 褐粗粉较赤多, 细粉较赤少

结中制粒作为核矿石有利; 磁一般在烧 结中仅能

充当粘附粉

气孔

气孔率

褐、赤、磁的气 孔率一 般约为 35% 、20% 和 高气孔率导致褐 铁矿制 粒过程 中需 要较赤 配加

10%

更多水; 高气孔率有利于烧结矿的还原性

烧结过程中需要适宜的液相流动性, 以 形成较好 的粘结相结构。改 善高褐 铁矿 烧结 时的液 相流

动状况很重要

2011 年第 5 期

裴元东 等 高比例褐铁矿烧结机 理分析及试验研究

3

3 高配比褐铁矿烧结影响烧结矿 质量的机理分析

从上世纪八九十年代以 来, 众多研 究者对 高比例褐铁矿的烧结表现进 行了评价, 归纳阐 述如下[ 11] 。 3 1 液相生成问题

达 69%

术、高铁低硅烧结是趋势。故褐铁矿 因 TFe 含量

低( 尽管烧后品位高, 但单位体积含 T Fe 低) 而影

S iO 2

褐约 5% , 与国内普 通磁接 近, 进口 赤 SiO 2 响产量, 其配加比 例不能 太高, 通常 与低硅 的赤

含量一般较低

铁矿搭配

A l2O3

褐的 Al2O 3 在 澳洲 矿中 相对 较 低; 但 仍 较 巴西赤和国内磁要高

第 36 卷 第 5 期

烧 结球团

2011 年 10 月

Sintering and Pelletizing

1

烧 高比例褐铁矿烧结机理分析及试验研究

裴元东1 赵志星1 马泽军1 安 钢2 赵 勇1 潘 文1

结

( 1 首钢技术研究院 2 首钢京唐公司)

摘 要: 阐述了高比例配用褐铁矿对烧结过程的影响机理。褐铁 矿比例提高时, 由 于其高同化性, 不 仅烧结过程中液相生成量增多, 而且液相性质也发生改变, 烧结过程中 出现液相粘度升 高、气泡难以溢出 等现象, 最终导致烧结利用系数下降, 成品率降低; 通过采取压料、厚 料层、高碱度、防止 过度同化等措施, 可以为提高褐铁矿配比提供支撑。针对首钢某地料比的实验室 研究表明, 通过 优化配矿, 烧结配加 50% 褐铁矿后, 生产指标较配 30% 褐铁矿时有所改善。

Keywords iron ore fines, limonite, Yandi fines, sintering test, assimilability

1前言

近年来, 随着优质铁矿粉资源日趋减少, 低 品质矿粉的使用 量逐渐增加。在澳矿当中, 褐 铁矿和马拉曼巴矿已经逐步取代布鲁克曼赤铁 矿, 成为市场供应的主体矿种。

在 1 5% 左 右, 高 于 普 通 磁 ( 0 8% ) 和 巴 烧 粉 ( 1 2% ) , 但低于澳 洲赤( 2 0% ) ; A l2O 3 是 SFCA 的组成部分, 但 含量 过 高易 引起 烧 结矿 指 标变

差, 尤其是 RD I 指标恶化

烧损

褐、赤、磁 的 烧 损 一 般 约 为 10% 、3% 和 - 2%

Pei Yuan- dong et al

Abstract M echanism of effect of high ratio limonite on sintering process w as review ed W hen the limonite ratio increases, due to its high assimilability, not only does the liquid phase produce increase in the sintering process, but the liquid phase behavior also chang es In the sintering process, the liquid phase viscosity increases and the bubbles are difficult to escape, which finally result in decrease of sintering pr oductivity and product y ield By taking such measur es as pr essing feed, deep bed layer, hig h basicity and preventing ex cess assimilation, support is provided for high ratio of limonite T he ex perimental study in Shougang on material ratio shows that, throug h propor tioning optimization, after addition of 50% limonite, the production index es are somew hat improved in compar ison with addition of 30% limo nite

性

微观结构

布鲁克曼赤为二次微细板状赤 铁矿围绕 的

多孔假象赤 铁矿 构成; 褐为多 孔针 铁矿 围 绕和胶粒 状多孔 针铁 矿粘 结的 多孔 针/ 赤 矿构成

褐中 90% 为针铁矿, 反应性高; 赤铁矿较致密, 反

应性低; 磁铁矿最致密, 反应最弱; 该显 微结构使 褐铁矿极易反应

褐铁矿与熔剂 CaO 在较低温度即发生反应, 反应

铁矿与磁铁矿的基本性质, 这必然导致 他们在

粉在烧结高温过程中的行为和表现。

烧结过程中的表 现不同。值得 注意的是, 这些

表 1 褐铁矿、赤铁矿、磁铁矿的基本特点及 其对烧结过程影响

特性评价项目

基本特点

褐铁矿对烧结过程影响

成分

TFe

褐较低( 约 58% ) ; 赤相对较高; 某些磁精 可 尽管 SiO2 是 粘结相 的主 要组 分, 但发 展精 料技

烧结过程中结晶水的分解消耗能量, 褐 结晶水含 量较高, 分解后易 形成裂 缝, 加 速其 高温下 的同 化反应

褐较赤为粗, 均属 于富 矿; 磁 一般为 精粉, 很细;

常 温

粒度

平均粒径

褐、赤、磁的平均粒径分 别约为 3 5、2 2 和 0 1 mm

褐铁矿有利于改善烧结原始料层透气 性, 但若粒 度过大( 褐> 8 mm 比 例较 高) , 对 烧结过 程中的

高

同化性

褐铁 矿易熔 化、同化 性高; 赤铁矿 次之; 磁 所需的能量少, 有利于降低燃耗; 液相 生成较多,

铁矿最低

对高温状态下透 气性不 利, 影 响烧 结利用 系数;

温

对气泡的排除也不利, 影响成品率和强度

特

性

液相流动性

就粘 附粉而 言, 褐最 大, 赤 与磁次 之; 就 准 颗粒而言, 则相反

例升高到一定程度后, 已被反映出将 造成利用 系数降低、成品率 下降、转 鼓指数降低、固体燃 耗升高等问题。

从上世纪 80 年代起, 国内外众多学者对褐 铁矿烧结进行了大量研究。C E L oo 等人对杨 迪矿进行 了系统全面的 机理研究和总 结[ 1~ 4] , 吴胜利开发了烧结基础特性的评价体系并对褐 铁矿的性能进行了研 究, 其成果已用 于众多企 业的优化配矿指导中[ 5~ 7] 。褐铁矿在国内众多 企业中的配比已经超过 30% , 而围绕继续提高 其使用配比的研究和实践仍在继续[ 8~ 9] 。

褐铁矿( 典型代表为杨迪矿) 的性能被众多 烧结工作者所关注, 其具有含铁品位低 但烧后 品位高、粒度粗、结构疏松气孔多、堆密度小、含 结晶水多、易熔化、还原性高等 特性, 这 决定了 它在烧结( 高炉冶炼) 过程中与赤铁矿、磁铁矿 等的表现存在差异。当褐铁矿在烧结料中的比

收稿日期: 2011- 07- 14 联系人: 裴元东( 100043) 北京市石景山区杨庄大街 69 号首钢技术研究院 907 基金项目: 国家十一五项目支撑计划( 2006BA E03A01)

烧结过 程中, 赤铁矿与褐铁矿 最重要且明 显的差异就在同 化性上。褐铁 矿结构疏松、多 孔且结晶水含量高, 故其与熔剂的反应 动力学 条件更好, 在烧结 过程中的同化性较赤 铁矿为 高, 致使其在烧结过程中产生的液相发生变化, 主要体现在液相量增加和液相性质改变两方面。

( 1) 液相量增加。检测表明, 褐铁矿的最低 同化温度远低于巴西 赤铁矿和国内磁 铁矿[ 7] 。 故当烧结温度一定时, 褐铁矿将比赤铁 矿更多 地被液相所同化, 使液相生成量更多。

( 2) 液相 的成分和 性能发生 变化。不 仅液 相量增加, 液相的成分也发生变化, 进而导致液 相性能 发 生 变化。 从 CaO - F e2O3 二 元 相 图[ 12] 看, 液相中更多的 Fe2O3 将使液相线温度 升高, 这将导致在 一定的烧结温度条件 下液相 过热度 有所降低 液相粘度将 因此而升 高, 最终对气孔的生成、长大、排除以及粘结相的固 结等产生影响。 高褐铁矿配 比下, 烧 结过程 中的( 最高) 温度可能 比赤铁矿烧结时要低( 同 等配碳量条件下) , 这与液相线温度升高带来的 后果相叠加, 最终将导致液相粘度的增幅更大。 S M achida 等模拟烧结料层温度的研究表明[ 9] : 在 50% 褐铁矿配加条件下, 料层下部的高温带 较不配加褐铁矿时明显变窄, 即配加高 比例褐 铁矿时料层下部热量不足。这与很多研究者从 料层下 部蓄热 增加 角度 得到 的结 论可能 相 反: 即高褐铁矿、高料层条件下, 料层下 部的热 量并不是过多。这将对生产操作提出一系列的 考验, 如燃料的偏析程度是 否应调整? 料层厚 度多少合适? 3 2 透气性和利用系数